Цементно-стружечная плита (ЦСП) и блоки: изготовление, характеристики, экологичность. Цементно стружечные блоки своими руками

Цементно-стружечная плита и блоки: применение, экологичность

Цементно-стружечной плитой называют композитные листы материала, который создают смешиванием древесной стружки и цемента. Этот метод производства ЦСП и сочетание материалов, обеспечивает отличные характеристики плит и широкий спектр их применения для нужд разных этапов строительства.

Изготовление ЦСП

Смесь цемента и стружки, которую используют для изготовления ЦСП, по характеристикам напоминает бетон с основой из минерального вяжущего вещества, в котором песок и щебень заменяется древесной стружкой. Древесина снижает плотность материала, но сильно уменьшила вес и увеличила устойчивость к нагрузкам и растяжению.

Состав смеси из которой изготавливают ЦСП:

- 65% цемента;

- 24% стружки;

- 9% воды;

- 2% добавок, которые служат для минерализации, гидратации материала.

На начальном этапе измельчают древесную стружку, придавая ей нужные для изготовления ЦСП размеры, потом разделяют ее на несколько фракций. Из мелкой стружки формируют внешние слои листов, а крупная уходит в основу плиты. После чего материал проходит обработку химическими веществами, которые дают ему защиту от грибка, гнили и других факторов влияния окружающей среды.

После чего в полученный материал добавляют воду и цемент. Для быстрого твердения в раствор могут добавляться специальные материалы, например мазут. Полученное вещество раскладывают на поддоны, которые собирают в штабеля и перемещают для холодного прессования, методом сдавливания 2-6 Мпа.

ЦСП нагревают до 10 часов, пока не закончится гидратация цемента и твердение материала. После нагрева плиты отправляются на склад, где лежат несколько дней, после чего прогреваются горячим воздухом, температурой до 100 градусов Цельсия. Конечной обработкой выступают подгонка размеров, шлифование, сортировка.

Размеры и виды ЦСП

Стандартная толщина ЦСП 0.8-4 см, по длине плиты бывают 320 и 360 см и от толщины этот параметр не зависит. Ширина листов 120-125 см. Эти параметры могут не существенно отличатся, зависимо от фантазии производителя, но в целом производители ЦСП стараются придерживаться стандартных размеров.

Фибролитовые плиты

Основа фибролита – наполнитель из древесного волока, как его называют «древесная шерсть». Волокна позволяют делать материал более качественным, дает ему высокую прочность, стойкость к трещинам. Фибролитовые плиты легкие и мягкие, чаще всего используются для тепло и звукоизоляции.

Арболитовые плиты

В арболите наполнителем выступает солома риса, камыш, стружка дерева. Это придает материалу низкую прочность, что определяет его использование там, где нет нагрузки. Примерами могут быть перегородки внутри здания.

Арболит очень удобный в работе материал. К его плюсам можно отнести:

- низкий вес плиты;

- легкость обработки арболита;

- плиту очень сложно разбить при ударе;

- возможность работ при температурах нижу 0;

- высокое сопротивление огню;

- легкость отделки;

- низкая цена

Не обошлись арболитовые плиты и без минусов:

- материал практически непригоден для внешних работ;

- влажность разрушает арболит.

Минусов вроде бы и меньше чем плюсов, но при не правильном подходе, можно сильно испортить себе настроение, например, использовав арболитную ЦСП в бане, для отделки или строительства. Результат таких действий будет крайне плачевным.

Ксилолит

Ксилолитовые плиты наоборот не чувствительные к влаге. Все благодаря использованию вяжущего вещества в виде цемента Сореля. Ксилолитом можно обшить крышу, пол, стены подвала и т.п.

Основные характеристики ЦСП

Характеристики ЦСП напрямую зависят от компонентов, которые входят в плиту. Эти показатели существенно отличаются у разных видов плит. Ведь не смотря на одинаковую технологию изготовления, плиты могут быть разные по своей сути, как мы уже разобрались выше.

Вес и плотность плит ЦСП

Стандартная плита размеров 320 на 120 см, толщиной 1 см, может весить от 40 до 55 кг, а ее плотность составить от 400 до 1000 кг на кубичный метр.

Биостойкость и стойкость к влаге

Обработки и компоненты ЦСП делают материал достаточно биостойким. Водостойкость же зависит от вида материала, его компонентов. В целом материалу присваивают хорошую влагостойкость, но при покупке надо хорошо смотреть, что именно вы покупаете и какие у него характеристики. А главное понимать для внутренних или внешних работ покупка. Для внутренних работ влагостойкость достаточна у любого ЦСП, а вот при внешних работах могут быть проблемы.ЦСП с низким впитыванием влаги имеет хорошую морозостойкость.

Теплопроводность, паропроницаемость и огнеупорность ЦСП

Пористая структура позволяет цементно-стружечной плите иметь высокую теплопроводность. Это не самый лучший материал для теплоизоляции, но и не самый худший.

Паропроницаемость материала примерно одинаковая с бетоном, что делает ЦСП отличной защитой от накопления влаги в стенах и способствует повышению теплоизоляционных свойств.

ЦСП относят к трудногорючим материалам, плитам присвоен класс прочности Г1. По воспламеняемости В1, плиты не распространяют огонь, практически не образуют дыма, малотоксичные при сгорании. Все это делает цементно-стружечные плиты безопасными в плане пожара и повышает общую защиту здания.

Экологические показатели ЦСП

Сегодня популярно искать во всех материалах синтетику, формальдегидную смолу, полистиролы и прочую химию, вредную для человека. ЦСП не относятся к материалам, в которых используется синтетика. В их основе лежат минеральные материалы и добавки, древесные компоненты, что делает ЦСП безопасным для человека и окружающей среды.

Удобство работы с ЦСП

Материал очень простой в обработке. ЦСП можно резать, сверлить, пилить, шпаклевать, красить и делать другие нужные операции, даже вбивать гвозди.

Области применения

Где применять ЦСП стоит решать исходя из свойств самих плит. Материал достаточно качественный, у него невысокая цена, что делает его доступным. Его стойкость к ключевым факторам окружающей среды тоже играет важную роль при выборе области применения плит. ЦСП удобно в обработке, плиты достаточно технологичные.

Материал существенно упрощает и удешевляет монтажные роботы. Благодаря своим большим размерам и относительно небольшому весу, можно быстро выравнивать большие поверхности.

Стены и перегородки

Обшивка каркасных стен – основная область применения ЦСП, хотя массивные стены тоже обрабатывают этим материалом. Экологические показатели позволяют вести любые внутренние работы. Влагостойкие виды ЦСП можно применять для отделки стен снаружи.

Удобно использовать цементно-стружечные плиты вместо штукатурки, что часто называют сухой штукатуркой. В очень быстрые сроки, за малую цену, вы получаете готовую ровную поверхность стен, которые можно обработать финальной отделкой, например сайдингом.

ЦСП идеальны для каркасных зданий, где не обойтись без обшивки каркаса листовым материалом. Имея высокую экологичность, тепло и звукоизоляцию, материал широко используется в каркасном строительстве. Одним из важных факторов тут выступает и скорость работы.

Использование ЦСП для кровли

При правильной гидроизоляции, материал можно использовать для открытых крыш. ЦСП укладывается на теплоизоляцию, а сверху идет шар гидроизоляции. Листы отлично держат нагрузку, поэтому по такой крыше можно ходить, использовать ее для многих целей. Но лучше использовать плиты как основу для полов, а не как основной материал для перекрытия.

ЦСП для временных конструкций

Стоимость ЦСП ниже чем досок, поэтому плиты часто используют как вспомогательные материалы, например, для опалубки. Плиты идеально ровные, просты в монтаже, поэтому идеально подходят для этих целей, хорошо сохраняют форму бетона. Опалубка из ЦСП может быть, как временной так и постоянной, которая не снимается по окончанию работа, а становится частью готовой конструкции.

Цементно-стружечные блоки

Блоки из арболита представляют из себя хороший строительный материал для возведения зданий. Это легкий и простой в обращении материал, владеющий практически всеми преимуществами плит. Арболитные блоки не гниют, плохо горят, имеют высокую экологичность. Применяется такой материал для строительства домов в 1, 2 и даже 3 этажа.

Состоят блоки в основном из древесины, примерно на 80%, остальную часть составляет цемент, а также компоненты для защиты материала от гниения и других факторов.

Пол из цементно-стружечных плит своими руками

Для обустройства пола из ЦСП нужны сами плиты, а также инструменты и материалы:

- ножовка;

- саморезы;

- валик для трамбовки;

- шпатель;

- шуруповерт;

- мастика;

- грунтовка;

- щебень.

Для начала надо сделать основание для пола из ЦСП. В каркасных зданиях нужно начинать с подушки под плиту из щебеня. Если у вас уже есть пол из бетона, монтаж плит делают с помощью лаг или подложки.

При монтаже плиты должны хорошо прилегать, не допускайте зазоров. Для пола лучше подходят плиты с толщиной 40 и больше мм. Если вы используете лаги, пространство под плитой лучше заполнить теплоизоляцией, желательно с хорошей гидроизоляцией, иначе гидроизоляцию надо устанавливать отдельно.

Не желательно монтировать чистовой пол непосредственно на ЦСП, лучше установить лаги на плиты.

remstroysam.ru

Цементно-стружечная плита (ЦСП) – производство, свойства и применение + Видео

Как получается ЦСП?

Производится ЦСП на основе цементных составов, смешиваемых с деревянной стружкой различной фракционности, воды и специальных химических добавок в виде жидкого стекла, солей алюминия. В процессе изготовления водные растворы этих добавок обрабатывают стружку, производя ее минерализацию в специальных смесителях. На следующем этапе процесса добавляется вода и цементные составы.

Идущая на конвейере ковровым потоком смесь формирует многослойную структуру. Снаружи помещаются более мелкие фракции стружки, а внутри – более крупные. После формирования такой «коврик» прессуется. В результате получается монолитная и не расслаиваемая структура плиты с гладкой поверхностью, как правило, не требующая финишного выравнивания и готовая к покраске после простого грунтования.

Свойства и характеристики цементно-стружечной плиты

Перечисление преимуществ ЦСП можно начать с ее безопасности: и экологическая, и пожарная, и химико-физическая, и биологическая. Материал по своим свойствам очень близок к древесине, как одному из составляющих компонентов. Также легко обрабатывается, а вдобавок много прочнее и не гниет, жуки-древоточцы просто отворачиваются от этой плиты.

Секрет в том, что при превращении цемента в структуре плиты создаются сильнощелочные среды, не допускающие развития грибков и вредных насекомых. Поэтому цементно-стружечная плита, характеристики которой под влиянием этого процесса значительно улучшаются, является очень прочной, не ядовитой и не канцерогенной, влагостойкой, пожаробезопасной, а также отличным звукоизолятором.

Плита может применяться для работ в любой климатической зоне, ее с успехом можно использовать для наружных и внутренних работ. Плита хорошо гвоздится, сверлится, режется обычной ножовкой, шлифуется.

Среди недостатков можно отметить, что цементно-стружечная плита, вес которой, наверное, самый большой среди материалов для «сухой» отделки, потребует для работ еще пару напарников. Вес листов свыше тонны на квадрат. Кроме того, при распиливании выделяется достаточно большое количество пыли.

Применение и особенности монтажа ЦСП

Цементно-стружечная плита, применение которой можно наблюдать в фасадных отделочных и утеплительных работах, успешно справляется со своими задачами. Плитами закрываются потолки и полы, выполняются внутренние перегородки между помещениями, производится кровля крыш, они применяются для изготовления подоконных досок, для выполнения несъемных опалубок. ЦСП вследствие своего происхождения очень адгезивна с бетонами и прекрасно работает в качестве несъемной опалубки при проведении бетонных работ.

Приведенные выше свойства и характеристики цементно-стружечных плит делают очень привлекательным их применение в индивидуальном строительстве. Так, цементно-стружечная плита своими руками позволяет построить дом, баню или служебное помещение каркасной конструкции. При этом используются все замечательные характеристики цементно-стружечных плит. Плиты применяются для устройства полов и кровельного основания, изготовления перегородок и других частей дома.

Проведение монтажа плит на каркас осуществляется с креплением самонарезающими шурупами или гвоздями. Важно обеспечить защиту от коррозии элементов крепежа. Швы между плитами обязательно шпатлюются составами для наружных работ, можно применять и силиконовые герметики.

После заделки швов фасадная облицовка из цементно-стружечных плит может подвергаться дальнейшей обработке. Для этого проводится предварительное грунтование поверхностей. После этого можно окрашивать, облицевать любыми материалами, использовать финишные фасадные штукатурки. Тот же принцип используется при внутренней отделке поверхностей из ЦСП.

ogodom.ru

Способ получения цементно-стружечных блоков

Изобретение относится к производству строительных материалов и изделий, а именно к способам изготовления легких бетонных изделий с древесным наполнителем, и может быть использовано в качестве конструкционного материала при строительстве домов, технических сооружений и т.д. Технический результат заключается в получении облегченного дешевого строительного цементно-стружечного блока повышенной прочности и плотности. Способ получения цементно-стружечных блоков включает смешение наполнителей, минерального вяжущего, в качестве которого используют портландцемент, химической добавки и воды, формование полученной смеси путем вибропрессования в поддонах с последующим твердением полученных блоков в поддонах на воздухе, при этом при приготовлении смеси в качестве наполнителя берут смесь кварцевого песка и древесно-стружечного наполнителя, полученного путем силосования сырой стружки хвойных пород, получаемой после окорки и оцилиндровки круглых лесоматериалов с содержанием коры предпочтительно до 30 мас. %, в качестве химической добавки берут силикат натрия при следующем соотношении компонентов, мас. %: указанный древесно-стружечный наполнитель 37-43, кварцевый песок 10-15, портландцемент 33-38, силикат натрия 0,7-2,0, вода - остальное. 5 з.п. ф-лы, 4 ил., 2 табл.

Изобретение относится к производству строительных материалов и изделий, а именно к способам изготовления легких бетонных изделий с древесным наполнителем и может быть использовано в качестве конструкционного материала при строительстве домов, технических сооружений и т.д.

В настоящее время при производстве и эксплуатации бетонных изделий и сооружений важнейшими проблемами являются повышение их качества (прочность, морозостойкость, теплопроводность, пожаростойкость), производительности при изготовлении, невысокая себестоимость изготовления, а также соблюдение экологических требований.

Одним из наиболее перспективных направлений в строительной индустрии, отвечающим вышеуказанным требованиям, является производство строительных изделий и конструкций из легкого бетона, т.е. бетонных изделий с пористым наполнителем, в качестве которого могут быть использованы как минеральные, так и органические материалы.

Известен способ производства дюризола (Перовский А.Н. «Арболит в строительстве». - М.: Московский рабочий, 1964 г., с. 30-48), заключающийся в формовке изделий из смеси минерализованного измельченного органического наполнителя древесного происхождения, цемента, специального отвердителя и воды с последующей калибровкой и температурной выдержкой в течение 4-7 суток в поддоне до достижения транспортной прочности, а затем на складе до достижения конструкционной прочности (всего в сумме 28 суток).

К недостаткам способа можно отнести длительный срок твердения до достижения конструкционной прочности, что приводит к низкой производительности технологии, особенно при возведении жилых зданий и сооружений.

Известен способ производства арболита (Буткевич Г.А. «Арболит». - М.: Изд-во литературы по строительству, 1969 г., с. 160-169), в основе которого заложена формовка изделия из смеси измельченного, увлажненного органического наполнителя с цементом, электролитом и водой с последующей температурной выдержкой в поддоне до транспортной прочности и на складе до конструкционной прочности с образованием блоков.

При данной технологии требуется большое количество воды, которая требует очистки при ее сбросе в общий водоканал.

Известен способ получения опилкобетонного блока, который ведут методом вибропрессования из смеси 18,2% вяжущего вещества (цемента не ниже марки М-400 по ГОСТ 10178-85), наполнителей - песка (54%), древесных опилок (18,2%), химических добавок (0,5%) и воды (9,1% от массы), с получением блоков в виде прямоугольного параллелепипеда, удовлетворяющего требованиям ГОСТ 6133-99. Опилки могут быть подвергнуты предварительной выдержке под навесом в течение 2-х - 3-х месяцев.

К недостаткам этого способа следует отнести необходимость использования в качестве древесного наполнителя сухих опилок. Это удорожает процесс за счет повышенного расхода электроэнергии, сужает возможную сырьевую базу, а также усложняет технологический процесс изготовления данного материала. Сам материал характеризуется повышенной плотностью при одновременном снижении прочности и теплопроводности материала из-за значительного содержания песка (54%). Значительная плотность опилкобетонных блоков влечет за собой удорожание монтажных работ и повышает требования к фундаментам.

Известен также способ получения арболита, который изготавливают из смеси органических целлюлозосодержащих заполнителей растительного происхождения (дробленых отходов деревообработки, костры конопли, льна, сечки стеблей хлопчатника, камыша и т.д.), минерального вяжущего (обычно портландцемента), химических добавок и воды (32,6:42,9:1,2:23,3% от массы соответственно). Согласно ГОСТ 19222-84 размеры древесных частиц не должны превышать по длине 40, по ширине 10, а по толщине 5 мм, содержание примесей коры в измельченной древесине не должно быть более 10%, а хвои и листьев не более 5% по массе сухой смеси заполнителя. Предварительно высушенную древесную щепу обрабатывают сульфатом аммония для полного удаления сахаров, находящихся в древесине, смешивают с остальными компонентами, формуют на формовочном прессе и сушат в опалубке около 10 дней.

К недостаткам этого способа следует отнести использование в качестве древесного наполнителя стружки определенных размеров, что способствует значительному снижению плотности блоков при сохранении прочностных показателей и снижению их теплопроводности. Усложнению технологического процесса изготовления блоков способствует существенное ограничение содержания примесей и влажности древесного наполнителя. Содержание портландцемента до 42,9% приводит к удорожанию стоимости блоков, кроме этого провоцирует высокое коробление и усадку.

Известен способ изготовления арболита, заключающийся в том, что древесный наполнитель замачивают в течение часа, затем отжимают на центрифуге в течение 5 мин, потом смешивают с добавками, цементом и водой [а.с. СССР №1534031, 1990].

Недостатками известного способа являются многокомпонентность состава, низкий коэффициент конструктивного качества и высокая энергоемкость.

Известен также способ получения бризолита для применения в качестве несъемной опалубки путем заливки раствором бетона внутренней полости блока с целью создания монолитного каркаса здания, состоящий из следующих ингредиентов: 75% древесной шерсти хвойных пород длиной 2-4 см, 15% цемента, 5% минеральных добавок, гидрофобизирующих блоки и 5% воды. При указанном соотношении получаемый материал соответствует требованиям ТУ 5767-001-15051756-2004, ГОСТ 13015-2003, ГОСТ 12730.2-78, ГОСТ 7025-91, ГОСТ 10180-90, ГОСТ 10181-2000 и ГОСТ 7076-99 (http://strovnedvizhka.ru/stroitelnve-materialy/brizolit/ 2013).

Бризолит обладает высокой прочностью и плотностью, но имеет ограниченные области применения. К недостаткам этого материала следует отнести владение специальными технологиями монтажа и высокую стоимость строительства.

Наиболее близким к заявленному по технической сущности и достигаемому результату является способ изготовления стружечно-цементной плиты из смеси, включающей в мас. %: портландцемент - 27,06-37,81, измельченную древесину хвойных пород с размерами древесных частиц, не превышающих по длине 40 мм, по ширине 10 мм, по толщине 5 мм - 20,16-39,95, воду 28,39-36,24, стекло натриевое жидкое 0,71-0,90, алюминия сульфат технический очищенный 0,48-0,61, суперпластификатор СП-1 0,02-0,04 и поливинилацетат 3,37-4,26. Согласно известному способу предварительно подготовленную древесину хвойных пород направляют на передел изготовления стружки, затем перерабатывают в щепу и далее измельчают вдоль волокон до размеров частиц, не превышающих по длине 40 мм, по ширине 10 мм, по толщине 5 мм, затем подсушивают и отделяют от частиц пыли и мелкой фракции. На переделе смешивания сырьевые компоненты подают в тихоходный смеситель непрерывного действия, откуда смесь поступает на передел формирования насыпки или ковра из стружечно-цементной смеси на металлических поддонах. Прессование изделий ведут при удельном давлении до 1 МПа с фиксацией крышки кассеты с последующей выдержкой в течение 24 часов и расспресованием, созревание ведут в течение 14 суток, а затем кондиционируют и обрезают по размерам (Патент RU 2376254, 2009).

Получаемый материал обладает высокими прочностными показателями непосредственно после их изготовления, но теряет их в процессе эксплуатации за счет того, что сахара остаются в древесной стружке в активной фазе, что ведет к быстрому старению материала, снижению прочности и эксплуатационных параметров. Кроме того, к недостаткам известного способа следует отнести повышенное содержание свободной воды в смеси, которая приводит к увеличению срока созревания, а также может привести к ухудшению морозостойкости и, как следствие, ухудшению эксплуатационных характеристик.

Задачей предлагаемого изобретения является расширение ассортимента цементно-стружечных блоков, применяемых в строительстве.

Технический результат - получение облегченного дешевого строительного цементно-стружечного блока повышенной прочности и плотности предпочтительно конструкционного назначения.

Поставленная задача решается тем, что заявляется способ получения цементно-стружечных блоков путем смешения наполнителей, минерального вяжущего, в качестве которого используют портландцемент, химической добавки и воды, формования полученной смеси прессованием и последующего твердения на воздухе, при этом при приготовлении смеси в качестве наполнителя берут смесь кварцевого песка и древесно-стружечный наполнитель, полученный путем силосования сырой стружки хвойных пород, получаемой после окорки и оцилиндровки круглых лесоматериалов с содержанием коры предпочтительно до 30 мас. %, в качестве химической добавки берут силикат натрия при следующем соотношении компонентов, мас. %:

Указанный древесно-стружечный

| наполнитель | 37-43 |

| Кварцевый песок | 10-15 |

| Портландцемент | 33-38 |

| Силикат натрия | 0,7-2,0 |

| Вода | остальное |

прессование полученной смеси ведут путем вибропрессования в поддонах с получением блоков, твердение которых осуществляют в поддонах.

Твердение в поддонах осуществляют в течение не менее 7 дней, после чего блоки выгружают из поддонов и оставляют созревать на воздухе при нормальной температуре для окончательного набора прочности.

Вводимое количество древесно-стружечного наполнителя (древесной шерсти) (37-43 мас. %), больше, чем в опилкобетоне (18,2%), арболите (32,6%) и цементно-стружечной плите по прототипу - 20,16%, но меньше, чем в бризолите (75%). Заявляемое количество древесно-стружечного наполнителя способствует существенному облегчению блока, обеспечивая при этом его высокую прочность, пористость, а значит, хорошее теплосопротивление.

Предпочтительно древесно-стружечный наполнитель содержит до 30% крупной стружки - длиной до 5 см, что обеспечивает дополнительную прочность получаемому блоку. Наличие в древесно-стружечном наполнителе значительной доли коры, предпочтительно до 30 мас. %, положительно влияет на конечные свойства получаемого блока, повышая его прочность и пористость. Высокая влажность древесно-стружечного наполнителя, предпочтительно около 50%, способствует ее хорошей смачиваемости, а значит, однородности композита, а также гидратации Сахаров древесины, что способствует получению высокой прочности получаемого блока на протяжении длительного периода эксплуатации. Этой же задаче служит силосование сырой стружки хвойных пород, которое проводят при нормальной температуре в течение не менее 2-х месяцев путем выдерживания влажной стружки в силосной яме. Силосование может быть проведено под навесом или в помещении.

В процессе формирования блока в поддонах при проведении вибропрессования происходит ориентация стружки по сечению блока в разных плоскостях, что придает получаемому блоку прочность, стабильность структуры и пористость. Вибрация позволяет ориентировать горизонтально основную массу стружки, но не всю, а также равномерно распределить ее по матрице вместе с кварцевым песком и минеральным вяжущим - портландцементом. Крупная стружка длиной до 5 см ориентируется в продольном и поперечном направлениях, примерно равномерно, что позволяет обеспечить высокую прочность получаемым блокам. Дополнительно прочность и плотность получаемых блоков может быть увеличена путем применения импульсного режима прессования. Для отдельных аспектов заявляемого способа вместо импульсного режима могут быть применены статическая или циклическая нагрузки. Благодаря импульсному режиму создаются наиболее благоприятные условия для распределения давления в массе, в результате чего повышается производительность, задаются четкие геометрические размеры и форма блока, а масса в поддоне ориентируется и уплотняется настолько, что получаемые блоки имеют гарантированно конструкционное назначение с высокими показателями прочности на сжатие. Блоки, полученные с использованием статической или циклической нагрузок вибропрессования, имеют несколько меньшие значения предела прочности на сжатие, чем блоки, полученным в импульсном режиме другими режимами (1,265 МПа в импульсном режиме против 1,234 и 1,012 МПа соответственно в статическом и циклическом режимах). Режимы вибропрессования приведены на фиг. 1., где режим 1 - импульсный режим, режим 2 - статический режим и режим 3 - циклический режим). Более того, блоки, полученные в импульсном режиме, набирают регламентированные значения прочности уже через 10 суток, в статическом - через 14 суток, а в циклическом - 23 суток против 28 суток, установленных ГОСТ. Во всех режимах через 7 дней после формования блоки достигают влажность 20±2%, что ниже нормируемых значений (25%).

Силикат натрия (жидкое стекло) является гидрофобизирующей добавкой, способствующей лучшей смачиваемости древесно-стружечного наполнителя (древесной шерсти) при формировании блоков, и одновременно для гидрофобизации древесного наполнителя, что препятствует его набуханию при последующем увлажнении блока, а также лучшему схватыванию портландцемента, что исключает необходимость дополнительного конструкционного упрочнения блока. Содержание данной химической добавки должно быть более 2 мас. %, т.к. большее ее количество провоцирует деструкцию портландцемента при последующей эксплуатации блока, т.е. к значительной утрате прочности. Учитывая, что в портландцемент при его изготовлении может добавляться до 3% этой добавки, суммарное содержание ее в заявляемом способе получения цементно-стружечных блоков не является критичным в отличие от бризолита (5% химических добавок).

Силикат натрия (жидкое стекло) должен соответствовать требованиям по ГОСТ 13078-81, кварцевый песок - ГОСТ 8736-93, портландцемент - не ниже марки 400 по ГОСТ 10178-76, вода - по ГОСТ 23732-79.

Вода, добавляемая при осуществлении способа, обеспечивает лучшее распределение компонентов в массе материала, а следовательно, обеспечивает возможность применения простых способов вибропрессования блоков. Небольшое количество вводимой воды (не более 15 мас. %) по сравнению с арболитом (23,3%) и цементно-стружечной плитой по прототипу - 36,24%, в сочетании с гидрофобизирующей добавкой - силиката натрия, обеспечивает стабильность формы и размеров блока при изготовлении и при последующей эксплуатации.

Заявляемое изобретение позволяет создать относительно легкий и дешевый композиционный строительный материал конструкционного назначения, характеризующийся простой и однородной структурой, стабильной формой и размерами, а также высокой прочностью и тепловым сопротивлением, сохраняющимися на протяжении длительного срока эксплуатации, не предполагающий удорожание строительно-монтажных работ.

Между совокупностью существенных признаков заявленного способа и достигаемым техническим результатом существует прямая причинно-следственная связь, а предварительно обработанный силосованием древесно-стружечный наполнитель в виде сырой стружки хвойных пород с содержанием коры до 30 мас. %, получаемый после окорки и оцилиндровки круглых лесоматериалов в сочетании с силикатом натрия, в качестве гидрофобизирующей добавки при заявляемых соотношениях портландцемента и кварцевого песка, обеспечивает получение облегченных дешевых цементно-стружечных блоков конструкционного назначения с минимальными трудо- и энергозатратами.

Сравнение заявляемого способа с прототипом позволяет сделать вывод о его соответствии критерию новизна, т.к. заявляемый способ осуществляют с использованием нового наполнителя, который вводят в композицию в заявляемом количественном соотношении ингредиентов.

В науке и технике широко известны способы производства цементно-стружечных материалов. Заявляемый способ позволяет получить новый технический результат, выражающийся в получении конструкционного строительного материала, обладающего высокими эксплуатационными характеристиками при существенном сокращении времени твердения сформированных блоков (не более 7 суток против 14 суток по прототипу), утилизации отходов обработки древесины с минимальными трудо- и энергозатратами. Более того, блоки, полученные заявляемым способом, набирают полную прочность в течение 10 -23 суток (в зависимости от режима прессования) против 28 суток по нормативам. Это позволяет сделать вывод о соответствии заявленного способа критерию «изобретательский уровень».

Заявляемый способ может быть реализован с использованием известных в промышленности веществ и оборудования, а получаемый материал может быть использован в строительстве при реализации современных строительных технологий возведения зданий и сооружений. Это позволяет сделать вывод о соответствии критерию «промышленная применимость».

Предлагаемый способ получения цементно-стружечных блоков иллюстрируется следующими примерами конкретного выполнения.

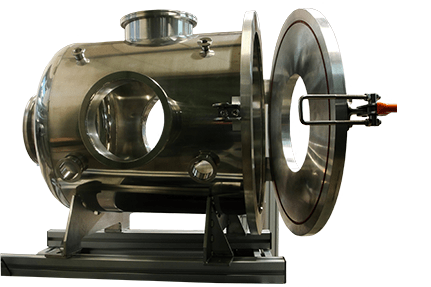

Пример 1 (по изобретению). Влажную древесную стружку, остающуюся на деревообрабатывающих предприятиях после окорки и оцилиндровки круглых лесоматериалов хвойных пород и являющуюся отходом производства с относительной влажностью около 50%, содержащей до 30 мас. % крупной стружки - длиной до 5 см и коры до 30 мас. %, складируют в помещении и выдерживают при температуре рабочего помещения в течение 2-х месяцев. При складировании влажной древесной стружки в ее массе протекают биохимические реакции, характерные для процесса силосования. Способ осуществляют на мини-бетонном заводе РБУ-2Г-15Б. Перед началом работы оператор задает рецепт композиции в меню контроллера, на пульте управления ДК-15. В рецепте композиции указываются количество и масса ингредиентов, необходимых для приготовления смеси (см. таблицу 1).

С помощью переключателей открывается затвор первой секции первого бункера и подается на конвейер основная доза указанного древесно-стружечного наполнителя, прошедшего выдержку силосованием. За набором необходимой дозы оператор следит на цифровом индикаторе табло, которое находится на пульте управления. По мере набора и взвешивания дозы оператор включает привод конвейера-дозатора ДИ-5 и отмеренная доза указанного древесностружечного наполнителя поступает в скип бетоносмесителя РБУ-2Г-15Б. Далее в такой же последовательности осуществляются подача и взвешивание кварцевого песка из второго бункера. При полной загрузке скипа бетоносмесителя оператор приводит его в действие соответствующей кнопкой пульта управления. Скип поднимается наверх с помощью приводной лебедки и в крайнем верхнем положении ссыпает указанный древесно-стружечный наполнитель в корпус бетоносмесителя. Оператор нажатием кнопки возвращает его в исходное положение. Таким же образом осуществляется подача кварцевого песка в бетоносмеситель.

Заданное в рецепте количество воды и силиката кремния поступает в бетоносмеситель с помощью дозатора воды ДВТ-100 и дозатора химических добавок ДХД-10.

Аналогичным образом оператор следит за заполнением портландцемента в дозатор. При этом из силоса СЦ-2 с помощью шнекового транспортера портландцемент подают в дозатор ДЦ-150. Затем оператор на пульте управления нажимает кнопку «цемент», и портландцемент подают в бетоносмеситель. После загрузки последнего компонента смесь перемешивают еще в течение 2 минут. Оператор на пульте управления включает ленточный транспортер, на который ссыпается готовая смесь на ленту, и подает ее в накопительный бункер вибропресса, при заполнении которого ленточный транспортер и бетоносмеситель останавливаются.

Второй оператор на пульте управления вибропресса приводит рычагом в движение модуль подачи поддонов. Поддоны по цепному конвейеру перемещаются под матрицу. Затем оператор с пульта управления открывает затвор накопительного бункера, и смесь ссыпают в дозатор. После заполнения дозатора затвор накопительного бункера закрывают. Дозатор перемещается до положения над матрицей и, совершая циклические движения, заполняет ее. После этого дозатор возвращается в исходное положение. Далее при температуре рабочего помещения производят вибропрессование, создавая предварительную вибрацию частотой 70 Гц в течение 25-30 секунд, затем с помощью пуассона создают 6 импульсов давления на пресс-массу величиной 8 МПа и продолжительностью 4 с каждый, по окончании которого оператор поднимает матрицу, приводит в движение модуль загрузки поддонов, продвигая поддон с готовыми блоками вперед, выталкивая их на кассету следующим поддоном. После заполнения кассеты (6 поддонов) кран-балка перемещает ее в цех на свободное пространство для 7-дневного твердения в поддонах, после чего блоки выгружают и оставляют на воздухе для окончательного набора прочности (созревания). Полученный блок исследовали по утвержденным методикам на соответствие показателей, установленных ГОСТ.

Аналогично осуществляли примеры по изобретению №2 и №3, отличающиеся от примера №1 содержанием ингредиентов.

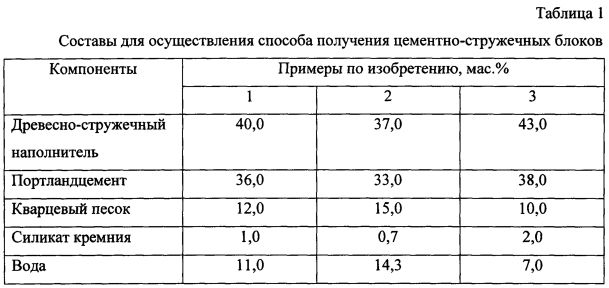

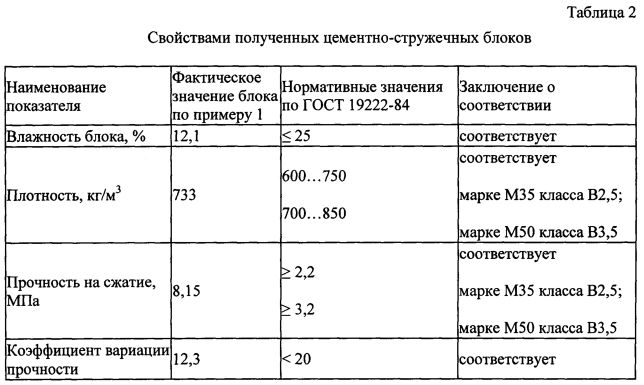

Составы получаемых композиций по примерам конкретного выполнения приведены в таблице 1.

Свойства блока по примеру 1 приведены в таблице 2.

На фиг. 2. приведена фотография древесно-стружечного наполнителя.

На фиг. 3 приведена фотография получаемого блока.

На фиг. 4 приведена фотография получаемых блоков после созревания и набора прочности - в упаковке.

Аналогичные свойства получены при изготовлении цементно-стружечных блоков по примерам 2 и 3.

Заявляемый способ позволяет получить цементно-стружечные блоки строительного назначения, которые:

- по истечении 28 дней со дня формирования блоков их влажность составляет 12,1%, что более чем в 2 раза ниже верхней допустимой границы (<25%), регламентированной ГОСТ 19222-84, и свидетельствует о хорошем просыхании блоков и окончании, в основном, химических процессов, обуславливающих набор прочности;

- плотность блоков составляет 733 кг/м3 и соответствует требованиям к конструкционным блокам марок М35 класса В2,5 и М50 класса В3,5 по ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия»;

- прочность на сжатие составляет 8,15 МПа, что в 2,5 раза выше регламентированной прочности для наиболее прочных конструкционных арболитовых блоков марки М50 класса В3,5 по ГОСТ 19222-84 и бризолита.

- коэффициент вариации прочности составляет 12,3% и соответствует значениям, регламентированным ГОСТ 18105-2010 (<20%) и ГОСТ 19222-84 для изделий и конструкций высшей категории качества (<15%), что свидетельствует о высокой однородности блоков.

В практике производства конструкционных древесно-стружечных материалов на данный момент не выявлено материалов, воспроизводящих свойства получаемых цементно-стружечных блоков, т.е. сочетающих в себе умеренную плотность, хорошее термосопротивление и беспрецедентную прочность.

Заявляемый способ позволяет обеспечить безотходную технологию получения цементно-стружечных строительных блоков на основе сырых древесных наполнителей, содержащих высокое содержание коры, которые в настоящее время не находят должного применения и в отличие от древесных опилок, которые применяются в производстве ДВП, ДСП, главным образом, сжигаются.

Как показывает опыт реализации заявляемого способа, получаемые строительные блоки превосходят по теплопроводности и экологичности многие неорганические материалы, такие как керамзитобетон, пенополистерол и кирпич. Более того, получаемые заявляемым способом строительные блоки являются экологически чистыми и экономичными материалами, что существенным образом расширяет ассортимент строительных блоков, простых в монтаже и надежных в эксплуатации.

1. Способ получения цементно-стружечных блоков путем смешения наполнителей, минерального вяжущего, в качестве которого используют портландцемент, химической добавки и воды, формования полученной смеси путем прессования с последующим твердением на воздухе, отличающийся тем, что при приготовлении смеси в качестве наполнителя берут смесь кварцевого песка и древесно-стружечного наполнителя, полученного путем силосования сырой стружки хвойных пород, получаемой после окорки и оцилиндровки круглых лесоматериалов с содержанием коры предпочтительно до 30 мас. %, в качестве химической добавки берут силикат натрия при следующем соотношении компонентов, мас. %:

| Указанный древесно-стружечный | |

| наполнитель | 37-43 |

| Кварцевый песок | 10-15 |

| Портландцемент | 33-38 |

| Силикат натрия | 0,7-2,0 |

| Вода | остальное |

2. Способ получения цементно-стружечных блоков по п. 1, отличающийся тем, что силосование ведут при нормальной температуре путем выдержки сырой стружки с влажностью около 50% в течение не менее 2-х месяцев в силосной яме.

3. Способ получения цементно-стружечных блоков по п. 1, отличающийся тем, что вибропрессование ведут в импульсном режиме.

4. Способ получения цементно-стружечных блоков по п. 1, отличающийся тем, что вибропрессование ведут в статическом режиме.

5. Способ получения цементно-стружечных блоков по п. 1, отличающийся тем, что вибропрессование ведут в циклическом режиме.

6. Способ получения цементно-стружечных блоков по п. 1, отличающийся тем, что твердение полученных блоков в поддонах ведут при нормальной температуре в течение не менее 7 суток.

www.findpatent.ru

Дом своими руками. Строительные блоки по техонологии "тисэ". Землебит. Форма для блоков

Жилищная проблема является одной из основных в нашей стране. Но себестоимость жилой площади, изготовленной промышленным способом очень высока: от 500 и выше долларов за 1 кв.м. Получить свое жилье для большинства населения получается нереальным, учитывая уровень доходов.

Существует множество технологий строительства собственными руками своего дома, когда себестоимость жилой площади резко снижается. При этом используются природные материалы, которые находятся вокруг нас (песок, опилки, глина, земля, гравий).

Долговечность построенных конструкций больше, чем у выполненных промышленным способом: до 100 лет и больше. Возможно возведение домов до 4 этажей.

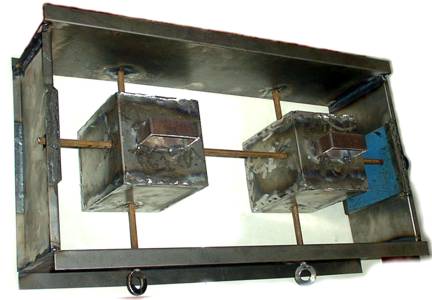

Представленная на фотографии блок-форма похожа на блок-форму по технологии "тисэ" (технология + индивидуальное строительство + экология), но видоизменена и является универсальной, так как позволяет делать блоки как с пустотами (раствор цемента и песка), так и без них (песок, глина, опилки, известь, цемент, землебит).

Представленная на фотографии блок-форма похожа на блок-форму по технологии "тисэ" (технология + индивидуальное строительство + экология), но видоизменена и является универсальной, так как позволяет делать блоки как с пустотами (раствор цемента и песка), так и без них (песок, глина, опилки, известь, цемент, землебит).

Процесс изготовления блока в блокформе

1. Приготовить раствор песчано-цементный или другой.2. Установить блок-форму на ровное место (доска, рубероид). 3. Залить раствор в блок-форму, при необходимости утрамбовать. 4. Через несколько минут вынуть штыри, вынуть две внутренние конструкции блок-формы для образования пустот, и снять блок-форму с блока. Блок оставить сушиться.

За 1 день с помощью одной блок-формы можно приготовить до 40 блоков.

Жилье, построенное по этой технологии, имеет ряд преимуществ перед обычным промышленным строительством (панельные, кирпичные дома):

- Существенное снижение затрат на строительство.

- Использование дешевого оборудования.

- Доступные строительные материалы.

- Минимум отходов в процессе работы.

- Обеспечение высокой прочности строения.

- Простота в освоении технологии строительства, позволяющая строить дом своими руками без помощи профессионалов.

- Высокий уровень энергосбережения (теплосбережения) при эксплуатации.

- Данные технологии предоставляют жителям дома современный уровень комфорта и экологическую безопасность.

- При возведении не требуется использования применения тяжелых подъемных и транспортных средств, работа выполняется вручную.

- При эксплуатации не требует больших затрат на содержание и ремонт.

Блок-форма

Выполнена из стали толщиной 1мм с ребрами жесткости, наружные размеры блок-формы: 520х290х140 мм. Блок-форма снабжена верхней крышкой для выравнивания поверхности.

Наружные размеры получаемого блока: 500х250х130 мм.

P.S. Если вы считаете, что данную информацию стоит сообщить другим, поделитесь в соцсетях:

Ещё ссылки по теме:

|

kedr.primorye.ru

Арболит и опилкобетон. Стены своими руками

Комбинация цементного раствора и древесных волокон — не новость. Такие составы вошли в жизнь вместе с самим цементом. Благодаря доступности строительных инструментов каждый может делать на своём участке материалы по выбранной технологии. Состав изделий, которые готовят из твердеющей смеси, чаще всего зависит от специфики региона. Если рядом есть объекты тяжёлой промышленности — легко достать шлак, а в лесных районах используют древесные отходы.

Арболит делают из щепы (20–50 мм) и цементного раствора. Он обладает низкой теплопроводностью, но при этом подойдёт только для верхних этажей и слабонагруженной кладки. Этот материал известен давно — наряду со множеством производных стандартного бетона, он является результатом эксперимента по замене крупного заполнителя — щебня. Как известно, дерево обладает значительно меньшей теплопроводностью, чем любой камень (кроме пористых), а значит, уменьшается теплопроводность материала, в котором применены древесные включения.Для древесного заполнителя подходит любой из видов отходов при обработке чистого дерева (кроме коры) с толщиной не более 15 мм. Это может быть лыко, стружка, волокна, щепа. Такой заполнитель можно недорого приобрести на ближайшей лесопилке. «Классический» состав выглядит примерно так — 1 часть цемента, 2 части песка, 6–8 частей древесного заполнителя.

Опилкобетон состоит из опилок, песка и цемента. Блоки получаются значительно более жёсткие, но лучше проводят тепло. Для жёстких блоков или монолита используют мелкие опилки — до 5 мм.

Состав смеси для опилкобетона каждый определяет сам, но «классической» пропорцией принято считать: 1 часть цемента, 1 часть песка, 4–5 частей опилок. То есть вместо щебня добавляются опилки в том же количестве. Далее, в зависимости от высоты стены, требованиям к прочности и теплопроводности, состав можно варьировать.

На практике разница между этими материалами нивелируется и происходит перекос в терминологии — невозможно провести чёткую грань между ними. Поэтому здесь и далее мы будем использовать термин «арболит», акцентируя внимание на размере заполнителя.

С момента изобретения были испробованы разные варианты продукции, но до наших дней дотянули только самые удобные и актуальные. Это цементно-стружечная плита (ЦСП) и стеновые блоки.

ЦСП

Цементно-стружечная плита — заводское изделие, которое изготавливается путём прессования смеси цементного раствора и крупного (10–50 мм) древесного заполнителя — лыка и щепы. На выходе получается плита средней жёсткости с хорошими теплоизоляционными свойствами. ЦСП прекрасно подходит для обшивки стен под штукатурку, основания полов и бетонирования стяжек. Долгое время этот материал считался морально устаревшим на фоне обилия импортных изделий, но последние 10 лет экологичность и дешевизна производства выводят ЦСП в Топ-10 плитных материалов.

Производится аналогичным с плитой способом — смесь прессуется в форме блока. В итоге арболитовый блок получается в разы легче, чем шлакоблок (4,5 кг против 8 кг), но сохраняет несущую способность. Интересный факт — до 60% запаса прочности материала приходится на то, чтобы выдержать массу следующих (верхних) рядов этого же материала. В случае с лёгким арболитом это особенно наглядно.За счёт малого веса он сохраняет конструктивную жёсткость и не разрушается от своей массы даже при падении. Чтобы изготовить его своими руками, достаточно минимального набора инструмента — бетономешалка, перфоратор или ударная дрель и стальная форма с крышкой. Смесь загружается в форму и прессуется вручную с вибрированием.

Технология также предусматривает строительство как отдельными блоками, так и монолитное возведение с постепенной укладкой смеси. Этот способ принципиально идентичен традиционному бетонированию. Однако главная проблема опалубки для обычного бетона — требования к прочности, способность выдержать нагрузку от тяжёлого бетона. В случае с арболитом масса заполнения опалубки меньше примерно в 10 раз — достаточно простых щитов из дюймовой доски (25 мм).В случае возведения монолитных стен в качестве «арматуры» используют обычные дощатые рамки. Их устанавливают вертикально с шагом 1200–1500 мм. Это придаёт конструктивную жёсткость всей стене и создаёт обязательный деформационный шов, необходимый для равномерного распределения нагрузок усадки при перемене влажности. Доску предварительно следует антисептировать.

Также как и любой вид материала на цементном растворе, арболит прекрасно подходит для заполнения пазух. Удельный вес арболита — 300–800 кг/куб. м, при этом он является несущим материалом. Учитывая его хорошие теплоизоляционные свойства, это актуально для чердачных и межэтажных перекрытий. В качестве утеплителя он более чем рентабелен — стоимость 1 куб. м материала дешевле, чем минвата примерно в 10 раз. К тому же он не требует обязательного накрывания — по залитому перекрытию можно ходить или хранить вещи.

Для лёгких монолитных конструкций из арболита справедливы далеко не все правила, которые относятся к бетону. Например, армирование металлическими стержнями вредно для них — слишком большая разница в плотности и теплопроводности. В результате есть риск, что при перемене температуры на металле образуется конденсат, который вреден для всех материалов. Поэтому, если есть необходимость применить армирование, используйте полимерную дорожную сетку.

В случае если поблизости нет деревообрабатывающих предприятий, а построить дом из арболита очень хочется, можно готовить древесный заполнитель собственного производства. Для этого понадобится измельчитель древесины (не путать с измельчителем веток!). Такой станок отечественного производства обойдётся примерно в 3000 у. е., но эта сумма вряд ли сопоставима со стоимостью стенового материала и утеплителя для дома. С его помощью можно перемалывать в щепу любой деревянный материал и плиты.

Самый популярный миф о арболите — древесные включения со временем начинают гнить. Многолетняя практика использования изделий из этого материала показала, что он сохраняет чистоту не только в конструкции, но даже в полностью разрушенном состоянии.

Наш беглый обзор, разумеется, не претендует на истину, но дома, построенные по описанным технологиям, служат своим хозяевам долгие годы. Если вы хотите максимально удешевить строительство, «в награду» вы получите полностью экологичный «живой» дом. Построенное с любовью своими руками жилище ничем не уступит в уюте и долговечности домам, выполненным по ультрасовременным технологиям из «наноматериалов».

Есть составы антигрибковые, которыми можно обработать стены перед финишной отделкой.

У арболитовой кладки практически нет усадки, он работает на сжатие т.к. материал упругий. Естественно, немного усаживаются нижние ряды в процессе возведения стен и возрастания нагрузок, в основном за счет сжатия кладочного раствора. Его можно штукатурить сразу после возведения под кровлю, штукатурка не трещит. Это не древесина а композит. В рубленных домах усаживается межвенцовый утеплитель.

Арболитовые стены можно облицевать кирпичом.

Вконтакте

Google+

LiveJournal

Мой мир

svoya-izba.ru

Цементно-стружечная плита (ЦСП): размеры, характеристики, применение

В современном строительстве и отделочных работах часто встречается термин ЦСП. Аббревиатура расшифровывается как цементно-стружечная плита, и это один из популярных и качественных строительных материалов.

Благодаря инновационной технологии изготовления, плиты ЦСП обладают уникальными характеристиками, которые заметно выше, чем у древесноволокнистых аналогов, гипсокартона и фанеры. Рассмотрим ключевые преимущества этого строительного материала.

Основные технические характеристики

Цементно-стружечные плиты изготавливают из дроблёной древесной стружки и цемента, добавляя в состав вещества, полностью исключающие конфликт материалов. Сырьё укладывается поочерёдно, образуя многослойный лист с особыми свойствами ,который формуется гидравлическим прессом.

В результате, ЦСП обладают такими характеристиками:

-

Показатели звукоизоляции – до 45 дБ.

-

Изменение стандартных размеров при длительном нахождении во влажной среде – не более 0.3-2%.

-

Устойчивость на изгиб и растяжение – 2 500-3 000 МПа соответственно.

-

Пожаробезопасность – класс Г1 (слабогорючие материалы).

-

Средний срок эксплуатации – до 50 лет.

| Плотность , кг/м3 | 1300 |

| Влажность , % | 9 +/- 3 |

| Водопоглощение за 24 часа, % не более | 16 |

| Разбухание по толщине за 24 часа, % не более | 2 |

| Биостойкость , класс | 4 |

| Шероховатость пластин Rz по ГОСТ 7016-82 для нешлифованных плит, мкм, не более | 320 |

| Предельные отклонения по длине и ширине, мм | +/- 3 |

| Предельные отклонения по толщине для нешлифованных плит толщиной 10 мм, мм | +/- 0,6 |

| Предельные отклонения по толщине для нешлифованных плит толщиной 12,16 мм, мм | +/- 0,8 |

| Предельные отклонения по толщине для нешлифованных плит толщиной 24 мм, мм | +/- 1,0 |

| Предельные отклонения по толщине для нешлифованных плит толщиной 36 мм, мм | +/- 1,4 |

| Морозостойкость ( снижение прочности при изгибе после 50 циклов), % не более | 10 |

| Прочность при растяжении перпендикулярно пласти ы , Мпа, не менее | 0,4 |

| Твердость , Мпа, не менее | 45-65 |

| Модуль упругости при изгибе, Мпа, не менее | 3500 |

| Теплопроводность, Вт, (м/С°) | 0,26 |

| Коэффициент паропроницаемости, мг/(м·ч·Па): | 0,03 |

Стоит отметить, что плиты ЦПС устойчивы к температурным перепадам, хорошо подвергаются обработке и неподвержены образованию плесени. К недостаткам можно отнести зависимость от влажности окружающей среды: если материал продолжительное время контактирует с водой, срок эксплуатации сокращается до 15 лет.

Горит или нет?

Горючесть материала - один из ключевых вопросов, интересующих строителей и отделочников. Учитывая, что в состав входит древесина, цементно-стружечные плиты могут загореться, однако, для этого необходимо продолжительное воздействие высоких температур.

При нахождении в полностью полыхающем доме, ЦСП нужно не менее часа контактировать с огнём до возгорания. Кроме этого, материал не содержит активных химических компонентов, поэтому даже при возгорании отпадает угроза отравления продуктами горения.

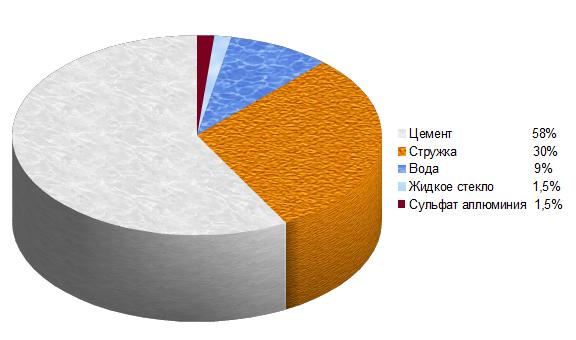

Состав ЦСП плиты

При изготовлении цементно-стружечных плит, производители руководствуются нормами ГОСТ, которые применяются для этого вида строительных материалов. В частности, используется такое соотношение компонентов, входящих в состав готового изделия:

-

Дроблёная древесная стружка – не менее 30%.

-

Вода – 9%.

-

Портландцемент – не менее 58%.

-

Дополнительные примеси – 2.5%.

Нужно уточнить, что процентное соотношение используемого сырья обязательно должно быть указано на упаковке. Здесь приведены данные, рекомендованные ГОСТ, которые могут незначительно отличаться у продукции некоторых производителей. Однако при выборе материала, нужно ориентироваться на приведённые значения: это залог качества и прочности плит ЦСП.

Применение

Основная сфера использования данного материала – это повышение теплоизоляционных свойств и звукоизоляции помещений. Поэтому материал часто применяется в частной жилой застройке и при возведении коммерческих и промышленных объектов.

Цементно-стружечные плиты оптимально подходят для внутренней и наружной отделки стен, подготовки пола к финишной отделке. Кроме этого, материал часто используют для обустройства межкомнатных перегородок.

Вне зависимости от сферы применения, ЦСП гарантированно выдерживают срок службы, заявленный производителем, а это около 50 лет!

Стандартные размеры

Как уже упоминалось, плиты ЦСП изготавливаются в строгом соответствии с нормами ГОСТ, соответственно имеют строго определённые внешние параметры. Если говорить о стандартах, здесь действуют такие размеры:

-

Длина листа – 2 700/3 200/3 600 мм.

-

Ширина – 1 200-1 250 мм.

-

Толщина – 8-36 мм.

| Размеры, мм | Площадь листа, м2 | Вес листа, кг | Объем листа, м3 | Количество листов в 1м3, шт | Количество листов в пачке, шт | Вес 1м3, кг |

| 2600*1250*10 | 3,25 | 42,25 | 0,03325 | 30,77 | 62 | 1300 |

| 2600*1250*12 | 3,25 | 50,7 | 0,039 | 25,64 | 52 | 1300 |

| 2600*1250*16 | 3,25 | 67,6 | 0,052 | 19,23 | 40 | 1300 |

| 2600*1250*24 | 3,25 | 101,4 | 0,078 | 12,82 | 27 | 1300 |

| 2600*1250*36 | 3,25 | 152,1 | 0,117 | 8,55 | 17 | 1300 |

| 2700*1250*8 | 3,375 | 35,1 | 0,027 | 37,04 | 83 | 1300 |

| 2700*1250*10 | 3,375 | 43,88 | 0,03375 | 29,63 | 66 | 1300 |

| 2700*1250*12 | 3,375 | 52,65 | 0,0405 | 24,69 | 55 | 1300 |

| 2700*1250*16 | 3,375 | 70,2 | 0,054 | 18,52 | 42 | 1300 |

| 2700*1250*20 | 3,375 | 87,75 | 0,0675 | 14,8 | 20 | 1300 |

| 2700*1250*24 | 3,375 | 105,3 | 0,081 | 12,35 | 28 | 1300 |

| 2700*1250*36 | 3,375 | 157,95 | 0,1215 | 8,23 | 18 | 1300 |

| 3200*1250*8 | 4 | 42,6 | 0,032 | 31,23 | 84 | 1300 |

| 3200*1250*10 | 4 | 52 | 0,04 | 25 | 66 | 1300 |

| 3200*1250*12 | 4 | 62,4 | 0,048 | 20,83 | 55 | 1300 |

| 3200*1250*16 | 4 | 83,2 | 0,064 | 15,63 | 42 | 1300 |

| 3200*1250*20 | 4 | 104 | 0,08 | 12,5 | 33 | 1300 |

| 3200*1250*24 | 4 | 124,8 | 0,096 | 10,42 | 28 | 1300 |

Необходимо уточнить, что эти данные актуальны только для продукции отечественных производителей. На европейском строительном рынке действуют другие стандарты.

Вес листа

В таблице приведенной выше данные приведены в отдельной колонке. Масса листа напрямую зависит от двух основополагающих факторов: толщина и площадь изделия. При этом, длина и ширина листа обычно стандартная, изменяется только толщина, которая во многом определяет эксплуатационные характеристики и область применения. Давайте рассмотрим изменение веса стандартного листа (3 200*1 250 мм) в зависимости от толщины. Выглядит это так:

Масса наиболее плотных листов может доходить до 194 кг , однако, такой материал очень не удобен для самостоятельных работ. Для обшивки стен и обустройства межкомнатных перегородок обычно используют листы, толщиной 16-20 мм.

Чем пилить этот материал

Сразу стоит уточнить, что резать цементно-стружечные плиты лучше в производственных цехах: работа очень пыльная и требует специального инструмента для ровного среза. В домашних условиях, можно использовать такие приспособления:

Рабочая поверхность инструмента должна быть выполнена из твёрдосплавных материалов, частота вращения дисковых пил: не более 200 об/мин.

Чтобы минимизировать загрязнение помещений и сократить количество пыли, рекомендуется обрызгать поверхность разрезаемого материала водой, приготовить пылесос для всасывания частичек мелкой фракции.

Список проверенных производителей

На российском рынке, есть несколько проверенных компаний, занимающихся выпуском качественной продукции, соответствующей стандартам ГОСТ. Выбирая ЦСП, можно обратить внимание на следующих производителей:

-

ЗАО «ТАМАК». Компания находится в Тамбовской области, занимается выпуском цементно-стружечных плит по отечественным и европейским стандартам (EN 634-2). Продукция представляет собой твёрдые монолитные листы без малейших дефектов.

-

ООО «ЦСП-Свирь». Компания работает в Ленинградской области, заполняя рынок качественной продукцией. Характерные черты готовых листов: шлифованная или калиброванная поверхность светло-серого цвета. На производстве используется немецкое оборудование, что обеспечивает выпуск плит ЦСП по российским и европейским стандартам.

-

ЗАО «МТИ». Производственная линия компании находится в Костромской области. Готовые листы имеют чёткую геометрию, соответствуют российским стандартам качества, реализуются в доступном ценовом сегменте.

-

ООО «Стропан». Компания работает в Омской области. Основные характеристики готовых листов выглядят так: толщина от 10 до 36 мм при сохранении стандартных габаритов, упругость материала – 3 000 МПа, отличные показатели теплопроводности и звукоизоляции.

-

ООО «ЗСК». Компания находится в городе Стерлитамаке республики Башкортостан. Выпускаемая продукция имеет стандартные типоразмеры соответствующие ГОСТ, отличается устойчивостью к агрессивному воздействию окружающей среды и перепадам температур.

Важно уточнить, что все российские компании по производству цементно-стружечных плит, работают на оборудовании западных производителей. Это помогает выпускать качественную продукцию по приемлемым ценам.

Полезно знать при монтаже

Необходимо помнить, что работать с цементно-стружечными плитами нужно очень аккуратно: большая площадь листа делает его хрупким, поэтому монтаж выполняется минимум силами двух человек.

Кроме этого, ЦСП плиты не укладываются вплотную, обязательно должны оставаться расширительные швы. В состав материала входит древесина, которая имеет свойство расширяться под действием влажной среды. Учитывая эту особенность, стыки не рекомендуется заполнять шпаклёвкой. Лучше использовать герметик, который не будет препятствовать расширению плит ЦСП.

bydom.ru

Плита цементно-стружечная: применение, технические характеристики, преимущества

Дата: 14 февраля 2017

Просмотров: 1557

Коментариев: 0

Цементно-стружечная плита (ЦСП)

Строительные технологии развиваются с невиданной скоростью, предлагая все новые и новые решения для постройки уютных, долговечных и безопасных зданий. Над разработкой технологий, позволяющих быстро и без усилий возводить жилье, в котором было бы комфортно и тепло, работают целые институты.

Цементно-стружечные плиты представляют собой качественный материал, сочетающий в себе выгодные особенности цемента и древесины

При этом особое внимание уделяется строительным материалам, так как от этого качество и скорость постройки зависит напрямую. Современные стандарты качества ставят перед строительными материалами жесткие требования – они должны быть безопасными для здоровья человека и предлагать характеристики, необходимые для решения задач, которые перед ними ставятся. На протяжении последних десятилетий строительные технологии шагнули далеко вперед, предложив множество способов возведения зданий. Стали использовать новые теплоизолирующие материалы, средства для внутренней и внешней отделки, гидроизолирующие и клеящие материалы.

Одним из ярких примеров стройматериала, без которого сложно представить современное строительство, стала цементно-стружечная плита (ЦСП). Это недорогой плитный материал, который характеризуется рядом свойств, делающих его незаменимым в строительстве, благодаря чему его популярность и востребованность сложно переоценить.

Изготовленная из древесной стружки, портландцемента и минерализующих добавок, цементно-стружечная плита свое применение получила в самых различных областях строительной отрасли

Особенности стройматериала

Цементно-стружечная (ЦСП) плита изготавливается из древесных стружек, цемента, воды и специальных добавок – сульфата алюминия и жидкого стекла. Древесина в составе нужна для повышения тепло- и звукоизолирующих качеств, а также для хорошей обрабатываемости. Цементная составляющая помогает предотвратить опасность повреждения грызунами и насекомыми, а также избежать вероятности возгорания. Добавочные присадки нужны для минерализации стружек.

Стружечно-цементные плиты представляют собой материал серого цвета с гладкой однородной структурой. Они монолитны и лишены слоев. Благодаря этому не имеет значения, как расположена ЦСП-плита, и в каком направлении прилагать к ней нагрузку. Специальные добавки делают древесину устойчивой к оплесневению и гниению – такой материал спокойно переносит воздействие влаги и способен прослужить много лет.

Ниже приводим технические характеристики, которыми отличаются цементно-стружечные плиты:

- высокая плотность, которая составляет 1,1 – 1,4 т/м3;

- устойчивость к воздействию мороза составляет 50 циклов;

- огнеупорные качества характеризуются периодом в 50 минут;

- низкий показатель гигроскопичности – 16% за 24 часа;

- низкая теплопроводность;

- высокая прочность на изгиб, которая составляет 7-12 Мпа;

- разбухание не более 5% за 24 часа.

Благодаря таким важным свойствам, как прочность, долговечность и безопасность, цементно-стружечная плита является достаточно распространенным материалом

Хорошая устойчивость к воздействию влаги говорит о том, что плита ЦСП для наружных отделочных работ подходит идеально. Однако применение ЦСП возможно в более широких масштабах – все это благодаря нижеуказанным свойствам:

- хорошая обрабатываемость;

- влагостойкость;

- теплоизоляционные свойства;

- звукоизолирующие свойства;

- устойчивость к перепадам температур;

- прочность к изгибающим нагрузкам;

- огнестойкость;

- упругость;

- высокая экологичность;

- долговечность;

- износостойкость и надежность;

- однородность структуры;

- возможность одинаково воспринимать нагрузки в любом направлении;

- доступная стоимость;

- возможность покраски, штукатурки, оклейки пленкой и т.п.

Благодаря перечисленным свойствам цементостружечная плитка широко используется в строительных работах у нас и в странах Европы. Доступность и высокие эксплуатационные свойства, которыми характеризуются стружечно-цементные плиты, обеспечивают невысокую себестоимость и высокое качество постройки.

Данный материал изготовляется в заводских условиях при соблюдении достаточно серьезных требований, чтобы конечный продукт соответствовал ГОСТу

Сфера применения

Как упоминалось выше, сфера применения ЦСП достаточно широка, благодаря низкой стоимости и отличным техническим характеристикам, которые делают цементно-стружечные плиты пригодными для широкого перечня работ.

Устойчивость к воздействию влаги и хорошая переносимость температурных перепадов являются хорошим поводом использовать ЦСП для стен при внутренних и наружных отделочных работах. ЦСП-плита не растрескивается от жары и мороза, хорошо удерживает тепло, обладает звукоизоляционными возможностями, поэтому в каркасном строительстве используют ЦСП для стен – из них делают внутреннюю и внешнюю поверхность, которая монтируется на каркас.

Мультифункциональная плита находит свое широкое применение в сборных конструкциях

Сначала из металла или деревянного бруса возводят каркас, на который потом крепится ЦСП-плита. Ею же облицовываются ригели и колонны – крепление осуществляется оцинкованными гвоздями, шурупами, саморезами. Расстояние между внутренней и внешней стенкой заполняют минеральной ватой, пеноплексом или другим видом утеплителя, чтобы добиться требуемого уровня теплоиизоляции.

В некоторых случаях, когда речь идет о складском помещении или о здании в климатическом поясе, где нет сильных холодов, для сохранения тепла достаточно характеристик самого материала и воздушной прослойки между внутренней и внешней стенкой.

Цементно-стружечные плиты также применяются для внешней обшивки частных домов и малоэтажных зданий

Во внутренней отделке домов ЦСП также используют очень широко, поскольку они экологичны и безопасны для здоровья. Для этой категории работ выпускают специальные марки, которые предназначены для определенной температуры и уровня влажности – в классификации указывают три типа помещений:

- сухой;

- нормальный;

- влажный.

Цементно-стружечные плиты широко используют для выравнивания стен. Крепят их на деревянную или металлическую обрешетку гвоздями, шурупами или саморезами. В некоторых случаях для закрепления применяют клеящие составы и мастики. ЦСП-плита удобна тем, что ее можно без проблем окрашивать, оклеивать обоями, штукатурить и т.п. Кроме того, она ощутимо снижает вероятность возгорания дома.

Подобный материал обладает устойчивостью к плесни и грибкам

Внутренние перегородки из цементно-стружечного материала часто устанавливают там, где есть основания опасаться чрезмерного воздействия влаги – в ванных комнатах, санузлах, прачечных и т.п. При этом кромки нужно покрыть гидрофобным раствором, а поверхность рекомендуется выкрасить влагоустойчивой краской.

Из цементно-стружечных плит делают несъемную опалубку для заливки фундамента – из них получается своего рода облицовка. Это недорогое архитектурное решение, которое красиво смотрится, увеличивая прочность фундамента и сокращая сроки выполнения работ.

Кроме того, ЦСП-плиты используют в следующих сферах:

- производство подоконников;

- облицовка каминов, вентиляционных труб и дымоходов;

- ограждение балконов, лоджий;

- обшивка металлических дверей;

- изготовление столешниц и т.п.

Устройство пола и кровли

Прочность, низкий коэффициент теплопроводности, влагостойкость и хорошая обрабатываемость позволяют широко использовать цементно-стружечные плиты для пола. Применение для пола осуществляют двумя методами кладки:

- На лаги.

- На земляную поверхность.

Плиты ЦСП для пола позволяют выровнять поверхность, сделать подкладку под теплый пол, основание под пол с лицевым слоем. Применение для пола цементно-стружечных материалов позволяет сильно сократить сроки выполнения работы и снизить финансовые расходы.

При возведении кровли цементно-стружечный плитный слой заменяет собой ДСП, который применяли до недавних пор для теплоизолирующего пирога. При этом важно позаботиться о гидроизолирующем слое, поскольку, несмотря на влагоустойчивость, ЦСП разбухает при затекании воды. Чтобы этого избежать, выполняют прокладку из плотного полиэтилена или рубероида.

Цементно стружечная плита абсолютно безопасный материал, поэтому этот материал можно использовать для создания качественного пола

Преимущества

Столь широкая сфера применения стружечно-цементных плиток объясняется целым рядом преимуществ, которые отличают их от других стройматериалов:

- низкая стоимость;

- полное соответствие ГОСТам, наличие сертификационной документации;

- отсутствие вредных добавок, которые могут повредить здоровью человека;

- строгое соответствие требованиям влагостойкости, морозостойкости, прочности и т.п.;

- пригодность к покраске, оштукатуриванию, оклейке обоями и т.п.;

- отличная обрабатываемость;

- высокие шумоизолирующие показатели.

Основным направлением является внутренняя отделка помещений

При небольших финансовых затратах при помощи ЦСП за короткий срок можно построить комфортный, прочный и долговечный жилой дом.

Заключение

Цементно-стружечные плитные блоки благодаря уникальному набору свойств активно используются в различных сферах современного строительства. Они подходят для решения самых разных задач – возведение каркасных зданий, устройство внешних и внутренних стен и перегородок, отделка каминов и дымоходов и т.п.

Такие плитные блоки отличаются гладкой поверхностью, монолитной однородной структурой и хорошей обрабатываемостью. Выравнивание и настилка полов, теплоизоляция помещений, сооружение кровли – все это возможно с помощью ЦСП. Очень удобно то, что технология обработки и крепежа таких плиток предельно проста, что позволяет работать с ними людям без строительных знаний и навыков.

pobetony.ru