Бетонные вакуумированные полы. Вакуумированный бетон

Особенности вакуумирования бетона

В состав этой установки входит водоотделители, коллектор, соединительные рукава, вакуумные насосы и другое оборудование. Что касается вакуумных насосов, огромный выбор которых представлен на сайте http://vacuumpro.ru, то они подразделяются на несколько видов: водокольцевые, мембранно-поршневые и так далее. Эти устройства используются для осуществления дегазации, экструзии и других процессов, которые играют большую роль во многих сферах промышленности.

Что касается вакуумирования бетона, то это достаточно популярный метод обезвоживания бетонного раствора, в результате чего материал лишается около двадцати процентов воды. Благодаря вакуумированию улучшаются механические и физические свойства бетонной смеси. Вакуумирование бетонного раствора – это не что иное, как отсасывание воды из только что уложенного раствора. Обезвоживание происходит за счет разрежения воздушных масс. Применение такого способа ликвидации лишней воды допускается только при работе с шлакосиликатным и силикатным цементом. Необходимо отметить, что вода – это основной ингредиент, который используется для производства бетонной смеси, но ее должно быть только двадцать процентов от всей массы используемого цемента.

Избыток воды негативным образом скажется на качестве кирпичной кладки и других строительных процессах. Кроме всего прочего, избыток воды будет испаряться, что может впоследствии привести к образованию трещин и пор. Также снизится водонепроницаемость и плотность строительных материалов. Нередки случаи, когда при испарении воды материалы теряют свои теплоизоляционные свойства.

Смысл вакуумной обработки бетона заключается в его уплотнении путем отсасывания лишней воды и воздуха, при этом создается внутреннее разрежение. При правильном вакуумировании из бетона «уходит» около пятнадцати-тридцати процентов воды, благодаря чему повышается уровень плотности и прочности материала на сжатии. Таким образом, образование трещин сводится к минимуму. Вакуумирование бетонного раствора широко используется в строительстве, так как без этого материала не обходится ни одна стройка.

quantumelektro.ru

Бетонные вакуумированные полы - строительство

Бетонные вакуумированные полы

Темой данной статьи являются промышленные полы из бетона - пожалуй, самого распространенного и общедоступного строительного материала. К сожалению, кроме очевидных достоинств, бетон обладает и рядом недостатков, которые ограничивают его применение в области устройства промышленных полов. Каким образом можно устранить основные недостатки бетона и выполнять из него промышленные полы, отвечающие современным строительным требованиям? Эти вопросы мы рассмотрим в данной статье.

Высококачественный бетонный пол должен быть плоским, максимально прочным, непроницаемым и износостойким, он не должен иметь отдельных участков с понижением качественных показателей. Он должен быть лишен основных недостатков, присущих бетонным полам, изготавливаемым по традиционной технологии. Такими недостатками являются ослабление и ломкость зоны швов, пористость поверхности - части пола, максимально подвергающейся отрицательным воздействиям, значительное образование трещин из-за усадки бетона, вынуждающее сводить к минимуму площадь карт пола, видимая неровность и "коробление" карт пола, неэстетичный внешний вид и длительный ввод в эксплуатацию.

Избежать вышеперечисленных недостатков позволяет применение современных материалов, технологий и оборудования. Показательным примером такого подхода к устройству промышленных полов является деятельность ЗАО "БелДалмэкс", применяющего материалы и комплект специального высокопроизводительного оборудования шведской фирмы "Tremix".

Оборудование "Tremix" позволяет реализовать цепочку технологических операций, выполнение которых обеспечивает достижение максимальных показателей по всем видам требований, предъявляемых к бетонным полам. Технология вакуумирования обеспечивает высокую скорость работ и быстрый набор бетоном прочности, что ускоряет ввод объектов в эксплуатацию. Благодаря высокому качеству полов сокращаются будущие издержки на текущий ремонт.

Полы, площадки и перекрытия, выполненные по технологии вакуумирования, прекрасно выдерживают жесткие условия эксплуатации при неблагоприятных воздействиях физических, химических и механических факторов и имеют эстетичный внешний вид. Технология вакуумирования может применяться для устройства полов промышленных цехов, гаражей, складов; площадок автостоянок, портовых хозяйств, пакгаузов, аэродромов; выравнивающих и защитных покрытий мостовых сооружений; перекрытий-полов высокой ровности в монолитном домостроении, не требующих дополнительных выравнивающих стяжек.

Краткий экскурс в историю

Процесс обезвоживания бетонной смеси с помощью вакуума был изобретен в 1935 году американцем шведского происхождения К.Р. Билнером в Йельском университете, где ранее профессор Абрамс обнаружил и объяснил прямую зависимость между прочностью бетона и соотношением воды и цемента в бетонной смеси. В начале 40-х годов этот метод был использован при строительстве военных объектов и нескольких гражданских зданий. Позже группа специалистов, возглавляемая изобретателем метода, усовершенствовала оборудование для вакуумной обработки. В 50-х годах метод вакуумирования начал распространяться в западноевропейских и других странах мира. В Швеции фирма "Tremix" развила технологию вакуумирования путем усовершенствования оборудования, которое стало легче и проще в обращении. Метод вакуумирования был объединен в общую технологическую цепочку с установкой направляющих рельс-форм, оставляемых в полу, процессами виброобработки бетонных смесей глубинными и поверхностными вибраторами и с механизированной обработкой бетонных поверхностей. В случаях, когда к поверхности пола предъявляются особые требования по твердости и износостойкости, в технологический процесс может быть включен метод покрытия пола специальным гранулированным материалом Topping Т 6000. Следует также отметить, что технология фирмы "Tremix" получила официальное одобрение Шведского сертификационного департамента.

Основные недостатки традиционной технологии бетонирования

При обычной технологии укладки бетонной смеси в условиях строительства обеспечить отсутствие раковин и пор в теле бетона даже при использовании типовых вибраторов можно только, применяя подвижную бетонную смесь с высокими показателями соотношения воды и цемента. Это приводит к некоторому расслоению составляющих смеси - оседанию крупного заполнителя в нижней части бетонируемой конструкции и сосредоточению в верхней части мелких составляющих и воды. После связывания определенной части воды в процессе затворения и твердения цементного молока значительная часть воды, обеспечивавшей подвижность смеси, остается в верхней части конструкции и испаряется, а на ее месте в теле бетона остаются поры. Из-за этого прочность на сжатие в верхней и нижней части бетонируемых конструкций получается неравномерной. Большая пористость бетона приводит к большой усадке в процессе твердения (подъему краев плит и значительному трещинообразованию), малой морозостойкости, малой устойчивости к резким температурным перепадам, вибрации и воздействию химически агрессивных сред и динамических нагрузок, а также к значительной истираемости и большому пылению.

"Больным местом" бетонных полов является стабильное разрушение зоны пола у искусственно создаваемых швов, которые делят пол на отдельные плиты и выполняются для сдерживания роста внутренних усадочных напряжений до значений выше предела прочности плиты, что предотвращает самопроизвольное растрескивание плит. Ослабление зоны швов происходит из-за трудноремонтируемых повреждений краев соседних плит пола, возникающих при извлечении опалубочных форм, а также из-за дополнительной усадки и вымывания грунта основания в зоне шва под воздействием проникающей туда воды. Все это приводит к нежелательному варианту воздействия нагрузок на плиты пола - консольному. Консольный вариант нагружения в сочетании со значительными динамическими воздействиями на приподнятые от усадочной деформации края плит легко приводит к их разрушению.

Преимущества технологии и оборудования "Tremix" при устройстве бетонных конструкций

Избежать указанных недостатков позволяет применение технологии и оборудования фирмы "Tremix". Все прочностные и эксплуатационные характеристики бетонных конструкций резко улучшаются. Конструкции имеют минимальную пористость и высокую прочность в зоне швов, равную прочности всего тела бетона. Поверхность пола получается идеально ровной - отклонения составляют всего 2-4 мм на 2 м, в то время как при использовании обычного метода отклонения составляют 8-10 мм на 2 м.

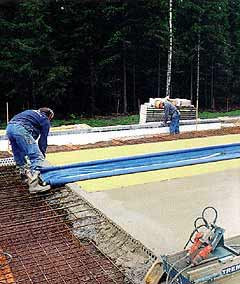

Технология обеспечивает значительное ускорение темпов строительства за счет сокращения ряда стандартных операций (ограждения участков бетонирования, очистительных работ и т.д.), сокращения времени выдержки свежеуложенной бетонной смеси до начала механизированной обработки, четырехкратного сокращения сроков набора бетоном 70-процентной прочности, ускорения многих операций за счет механизации. Особенно заметно сокращение сроков твердения бетона при низкой температуре окружающего воздуха (в том числе сроков его прогрева) и сроков ухода за бетоном в условиях жаркого климата.

Все рассмотренные преимущества обеспечиваются за счет применения таких технических решений, как применение закладных направляющих (металлических и бетонных рельс-форм), глубинная и поверхностная виброобработка бетонной смеси, вакуумирование бетонной смеси и механизированная отделка поверхности бетона после его вакуумирования. Остановимся на каждом из этих технических решений более подробно.

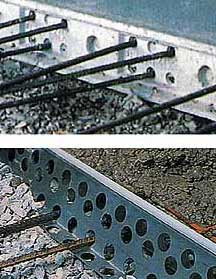

Преимущества применения закладных направляющих

Закладные направляющие рельс-формы устанавливаются на маяки под нивелир и тем самым позволяют сформировать ровную поверхность, упрощают формирование высотных отметок, легко обеспечивают необходимый поперечный уклон и служат направляющими для движения виброреек. Закладные направляющие заменяют опалубочные формы для карт выполняемого бетонного покрытия. Так как они остаются в теле бетона, отпадает необходимость в распалубочных работах и исключаются связанные с ними повреждения бетона в зоне швов. Кроме того, поперечное стержневое армирование вместе с конструкцией рельс-формы создают высокопрочный шов, выдерживающий жесткие длительные условия эксплуатации.

Преимущества глубинной и поверхностной виброобработки бетона

Благодаря глубинной виброобработке из бетонной смеси удаляются пузырьки воздуха, ликвидируются поры и пустоты в теле бетона, упорядочивается и уплотняется каркас смеси. Поверхностная виброобработка позволяет выровнять поверхность и подготовить ее к окончательной механизированной отделке.

Преимущества вакуумирования бетонной поверхности

В результате вакуумирования бетонной смеси водоцементное соотношение уменьшается на 10-25%, что обеспечивает значительное улучшение почти всех характеристик бетона - уплотняется его структурный каркас, пористость становится минимальной из-за минимального наличия избыточной, химически не связанной воды, резко возрастает скорость твердения бетона.

Необходимо отметить, что вакуумирование легко позволяет использовать смеси с первоначальной высокой подвижностью, обеспечивающие хорошее растекание и сцепление с ранее уложенными конструкциями. Кроме того, вакуумирование уменьшает разницу в степени усадки старого и ремонтного покрытия. Прочное прилегание бетона ко всем неровностям существующего бетонного основания обеспечивается также за счет того, что давление на бетон в момент вакуумирования составляет 4000-5000 кгс/м2 (при устройстве полов по традиционной технологии давление равно только массе уложенного бетона, например, при толщине слоя 5 см оно составляет 120 кгс/м2).

В результате минимизации пористости на 50% уменьшается усадка при твердении (усадка поверхности обычного бетона составляет 0,58%, вакуумированного бетона - 0,31%). Это происходит благодаря равномерному по толщине высушиванию и равномерной усадке бетона. Малая усадка позволяет увеличивать расстояние между швами (и тем самым уменьшать их количество и выводить из зоны максимальных нагрузок), исключить коробление и подъем краев плит и выдерживать высокие требования к ровности поверхности, избегать отслоения от нижележащего основания, уменьшить образование трещин при производстве работ в жаркую погоду.

Благодаря большой плотности бетона из-за минимальной пористости прочность на сжатие увеличивается на 50% и более, причем показатели прочности максимальны в верхнем слое плиты, который подвергается наибольшим воздействиям. Так, при испытании образцов бетона одного замеса было выявлено, что в результате вакуумирования сопротивление на сжатие достигло 54-56 МПа, а в обычном образце составило 35 МПа. Прочность на сжатие обычного бетона в поверхностном слое составляет примерно 85% от средней прочности, а вакуумированного бетона - 145% (т.е. на 70% выше).

В результате минимизации пористости также повышается морозостойкость бетона. При испытании образцов на замораживание и оттаивание расслаивание поверхности по весу у вакуумированного бетона составило менее, чем 0,05 мг/см2, а у обычного бетона - 2,2 мг/см2. По другому способу измерения расслаивание составило 3% поверхности у вакуумированного бетона и 45% - у обычного.

Кроме того, благодаря минимизации пористости снижается проницаемость бетона, увеличивается ударная прочность и сопротивление сколу, возрастает устойчивость к динамическим и вибрационным нагрузкам, увеличивается устойчивость к воздействию агрессивных сред и резких температурных перепадов.

В результате быстрого твердения бетона ходить по полу можно через полчаса после вакуумирования, асфальтирование по уложенному бетону можно выполнять уже через сутки, 70-процентная прочность достигается за 7 дней (по сравнению с 28 днями при обычном методе бетонирования).

Преимущества механизированной отделки поверхности бетона

Механизированная отделка поверхности исключает возможность проникновения воды вглубь бетона и увеличивает его морозостойкость благодаря тому, что снижается вероятность критического насыщения материала водой. Кроме того, в несколько раз уменьшается износ поверхности пола за счет сепарирования зерен цемента, обычно слипающихся в комки на поверхности бетона, и заполнения пор и микротрещин, что уменьшает площадь поверхности, контактирующей с окружающей средой. Благодаря механизированной отделке также достигается минимальное пыление.

Вакуумирование с одним разравниванием и тремя разглаживаниями увеличивает износостойкость поверхности с 1,3 мм до 0,15 мм.

В случаях, когда к поверхности пола предъявляются особые требования по твердости и износостойкости, в технологический процесс (между операциями разравнивания и заглаживания) может быть включен метод покрытия пола специальным гранулированным материалом Topping Т 6000, который создает надежный износостойкий цветной слой толщиной в несколько миллиметров. Topping Т 6000 идеально подходит для выполнения покрытий пола на таких объектах, как товарные склады, производственные цеха, мастерские, где поверхность пола подвергается значительным нагрузкам.

Основу Topping Т 6000 составляет промытая крошка кварца, являющегося одним из самых твердых минералов, чем и объясняется высокая износостойкость материала (величина абразивного износа составляет всего 0,04 мм при 1600 оборотах испытательного колеса). В состав покрытия также входят цемент, свето- и щелочестойкий цветовой пигмент. В составе покрытия отсутствуют химические и другие примеси. Стандартные цвета покрытия Topping Т 6000 - кирпично-красный, желтый, песочно-желтый, зеленый, светло-серый, бесцветный. Topping Т 6000 основательно окрашивает поверхность: нет причин беспокоиться, что цветное покрытие сотрется или износится. Не возникает необходимости перекрашивать пол.

Нанесение покрытия Topping Т 6000 производится с помощью специальной тележки, которая обеспечивает быстрое и равномерное распределение материала. Общий расход материала составляет около 5 кг/м2.

Подводя итог всему сказанному, стоит еще раз в цифрах проиллюстрировать показатели по износостойкости. Так, согласно результатам разных лабораторий Швеции износ обычного бетона составляет 1,3 мм, вакуумированного бетона - 0,5 мм, вакуумированного бетона с заглаживанием - 0,15 мм, вакуумированного бетона с покрытием Topping Т 6000 - 0,04 мм.

Как видно из приведенных выше данных, применение технологии Tremix обеспечивает высокое качество бетонных поверхностей, быстрейший ввод объектов в эксплуатацию, в дальнейшем - минимальные затраты на текущий ремонт, а следовательно - минимальные суммарные расходы. Как отмечают специалисты ЗАО "БелДалмэкс", технология Tremix стала настолько популярной, что некоторые строительные организации ссылаются на нее в своих рекламных материалах, не имея оборудования Tremix, что в конечном итоге наносит ущерб имиджу компании. Поэтому специалисты ЗАО "БелДалмэкс" рекомендуют заказчикам обращать внимание на точное соблюдение всей технологической цепочки, описанной выше, и наличие оборудования именно фирмы "Тремикс". Несоблюдение технологии в совокупности с использованием некачественного оборудования приводят к существенному снижению качества пола, что уменьшает срок его эксплуатации и приводит к большим материальным затратам по ремонту.

Более трех лет занимаясь устройством бетонных полов по технологии Tremix, фирма "БелДалмэкс" приобрела богатый опыт, который позволяет предлагать для каждого объекта индивидуальное решение по конструкции бетонного пола с учетом состояния подстилающего основания, конкретных нагрузок и условий эксплуатации. Наличие высокопроизводительного оборудования, квалифицированного персонала и строгое соблюдение технологии позволяют добиваться высокого качества и выполнять работы в кратчайшие сроки. Только один комплект оборудования позволяет выполнять за смену 250-350 м2 бетонного основания под полимерное покрытие пола, или 180-240 м2 силовой бетонной плиты, или 150-180 м2 бетонного пола с покрытием Topping Т 6000. Компания "БелДалмэкс" практикует систему преддоговорной работы, которая включает в себя обследование объекта, сбор подробной информации о предполагаемом режиме эксплуатации и составление предложения с описанием рекомендуемой конструкции пола и указанием стоимости, сроков и условий производства работ. Технология устройства бетонных полов Tremix была успешно применена на многих предприятиях Республики Беларусь и получила хорошие отзывы заказчиков.

Светлана ЛОБАНОВА

При подготовке статьи были использованы материалы, предоставленные ЗАО "БелДалмэкс".

По материалам сайта: http://www.nestor.minsk.by

fix-builder.ru

Установки для ваккумирования бетона

Строительные машины и оборудование, справочник

Категория:

Укладка и уплотнение бетонной смеси

Установки для ваккумирования бетона

Установки для ваккумирования бетонаФизическая сущность вакуумирования заключается в механическом удалении из бетонной смеси избыточной воды и воздуха с целью повышения качества бетона. Вакуумирование производится при помощи специальных вакуум-щитов, укладываемых на поверхность свежеуложенной бетонной смеси. Эти щиты имеют вакуум-полость, из которой отсасывается воздух, вследствие чего щит присасывается к поверхности бетонной смеси и из нее через вакуум-полость отсасывается воздух и избыточная вода.

Вакуумирование позволяет значительно увеличить прочность бетона и его долговечность, повышает водонепроницаемость, морозостойкость, увеличивает сопротивление истиранию, уменьшает усадочные деформации и допускает ускоренную распалубку бетона. Вакуумирование бетона обычно производится у тех элементов сооружений, поверхности которых при эксплуатации находятся в наиболее тяжелых условиях, подвергаясь воздействию потока воды с большими скоростями или многократному замораживанию и оттаиванию.

Установки для вакуумирования бетона подразделяют на передвижные и стационарные. Передвижные вакуум-установки применяют на крупных строительствах, преимущественно для вакуумирования монолитных конструкций с предварительным уплотнением бетонной смеси, поверхностными или глубинными вибраторами.

Стационарные вакуум-установки предназначаются в основном для использования при изготовлении сборных железобетонных конструкций и деталей на заводах или полигонах.

В состав установок для вакуумирования бетона входят: а) вакуум-насос, создающий разрежение в сети и вакуум-камерах; б) водоотделители, поддерживающие в системе равномерное разрежение и служащие одновременно для предварительного отделения (сепарации) пыли и воды, отсасываемой ив бетонной массы; в) вакуум-камеры в виде вакуум-щитов или вакуум-опалубки, служащих для непосредственной обработки бетонной смеси; г) резиновые шланги для соединения вакуум-камер с водоотделителям».

На рис. 252 показаны принципиальные схемы компоновки вакуум-агрегатов и вспомогательного оборудования и устройств, смонтированных в одну общую систему для вакуумирования монолитных конструкций на стройплощадках и сборных железобетонных конструкций, на заводах или полигонах.Передвижные установки, предназначенные для вакуумирования различных поверхностей конструкций массивных гидротехнических сооружений, могут быть смонтированы в кузове автомашины, на специальных автоприцепах или других каких-либо транспортных средствах.

Передвижная установка состоит из вакуумщитов или крупнощитовой вакуум-опалубки, внутренняя полость которых через специальные патрубки, трехходовые краны и рукава соединяются с коллектором. Коллекторы при помощи магистральных всасывающих линий присоединяются к переносным водосборникам 5, из которых воздух, очищенный от основной массы унесенных им воды, частиц цемента и песка, поступает по рези-иовым шлангам в стационарный водосборник 6. В этом водосборнике воздух окончательно очищается от воды и твердых частиц и поступает в вакуум-насос.

Рис. 252. Принципиальные схемы вакуум-сети:а — для вакуумирования монолитных конструкций; б — для заводских вакуум-установок; 1 — вакуум-щиты; 2 — соединительные рукава; 3 — коллектор; 4 — магистральные всасывающие линии; 5 — переносный водосборник; 6 — стационарные водосборники; 7 — вакуум-насосы; 8 — вакуум-камера; 9 — всасывающие рукава

Продолжительность вакуумирования зависит от степени разрежения, толщины обрабатываемого слоя бетонной смеси и ее состава.

Минимально необходимое время вакуумирования для массивного бетона, приготовленного на портландцементе, при обычной подвижности бетонной смеси и разрежении 550— 600 мм вод. ст. в вакуум-полости, составляет приблизительно 40—45 мин.

Рис. 253. Вакуум-щит:1 — бакелизированная фанера; 2 — бортики из бакелизированной фанеры; 3 — резиновые полосы; 4 — крупная сетка; 5 — мелкая сетка; б — фильтровальная ткань; 7 — центральный фланец; 8 — рамка жесткости

Основным механизмом передвижной или стационарной вакуум-установки является вакуум-насос. Наиболее распространенными в практике вакуумирования бетона являются ротационные вакуум-насосы. Они подразделяются на ротационные водоколь-цевые и ротационные с масляным уплотнением.

Производительность водокольцевых насосов при нормальном барометрическом давлении колеблется в пределах 1,5—27 ж3/жия, а насосов с масляным уплотнением—5—41 м3/мин.

При продолжительной эксплуатации ротационные насосы с масляным уплотнением предпочтительнее, чем водокольцевые, поскольку они обеспечивают более постоянный режим работы.

Рядом с вакуум-насосом устанавливается герметически закрытый резервуар емкостью 150—250 л, соединяющийся с насосом и вакуум-сетью. Ресиверы изготовляются различной формы; их основным назначением является стабилизация разрежения в вакуум-системе.

Водосборники служат для очистки воздуха от воды и твердых частиц, что приводит также к уменьшению сопротивления в трубопроводе и облегчает работу вакуум-насоса. Переносные водосборники представляют собой цилиндрические резервуары емкостью около 100 л, устанавливаемые обычно сразу за коллектором.

Спуск воды из водосборника при его наполнении производится либо во время перекладки вакуум-щитов, либо по отключении водосборника от источника вакуума.

Вакуум-щиты в зависимости от их назначения разделяют на инвентарные и опалубочные. Инвентарные вакуум-щиты применяют обычно для вакуумирования горизонтальных и малонаклонных поверхностей; они входят в комплект оборудования выпускаемых вакуум-установок. Опалубочные вакуум-щиты служат одновременно опалубкой бетонируемой конструкции (вакуум-опалубкой) и применяются для вакуумирования вертикальных, наклонных и криволинейных поверхностей. Опалубочные вакуум-щиты конструктивно выполняются аналогично инвентарным вакуум-щитам, но их устройство (габариты, геометрия) связано с конструкцией опалубки.

Инвентарные вакуум-щиты (рис. 253) состоят из трех основных частей: наружной оболочки щита, являющейся базой или основанием вакуум-щита, вакуум-полости и патрубка для отвода отсасываемой воды.

База вакуум-щита обычно выполняется из водоустойчивой бакелизированной фанеры толщиной 10—15 мм, оклеенной по периметру бортиками из такой же фанеры, образующими вакуум-полость.

Для обеспечения герметичности вакуум-полости по периметру рамки базы щита наклеивается полоска резины, которая выступает наружу и внутрь щита.

В вакуум-полости размещаются две сетки из нержавеющей стали или оцинкованной железной проволоки: нижняя — из проволоки диаметром 1—1,2 мм со стороной ячейки 6 мм и верхняя — из проволоки 0,3 мм со стороной ячейки 1 мм. Поверх сеток укрепляется фильтровальная ткань, приклеиваемая по периметру к резиновой полосе.

Для отвода из вакуум-полости отсасываемой воды в середине вакуум-щита укрепляется фланцевый патрубок с трехходовым пробковым краном, соединяющийся с всасывающим соединительным шлангом.

Читать далее: Общие данные по кабельным кранам

Категория: - Укладка и уплотнение бетонной смеси

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Вакуумирование бетона | Бесплатные курсовые, рефераты и дипломные работы

При невозможности или неэффективности применения традиционной технологии бетонирования применяют специальные методы.

Вакуумирование бетона.Вакуумированиемназывают удаление из свежеуложенной бетонной смеси свободной воды при помощи разряженного воздуха. Вакуумированный бетон значительно быстрее набирает прочность, обладает повышенной водонепроницаемостью, менее подвержен трешинообразованию и истиранию (рис. 15.1).

Рис. 15.1. Вакуумирование бетона: а) конструктивная схема вакуум-щита;

б) схема устройства вакуум-полости; в) конструктивная схема вакуум-мата;

г) схема вакуум-установки и вакуумирования бетона плит и стен; 1 – щит-опалубка; 2 –штуцер; 3 – резиновый фартук; 4 – вакуум-полость; 5 – герметизирующий замок; 6 – плетеная сетка; 7 – тканая сетка; 8 – фильтровальная ткань; 9 … – верхний элемент;

10 – отсасывающий шланг; 11 – нижний элемент; 12 – вакуум-насос; 13 – ресивер;

14 – водосборник; 15 – гибкий всасывающий шланг; 16 – коллектор;

17 – вакуум-опалубка; 18 – вакуум-щит

Как известно, для затворения бетона требуется около 20 % воды от массы цемента, но для лучшей удобоукладываемости водоцементное отношение обычно колеблется в пределах 0,35…0,55, иногда доходит до 0,8.

Избыточная вода замедляет процесс схватывания и не позволяет достичь полного уплотнения бетона. Лишняя вода, испаряясь из бетона, способствует образованию трещин, снижает его прочность, изоляционные свойства и т.д. Вибрирование способствует перемещению части лишней воды на поверхность бетона, вакуумирование позволяет более полно осуществить отсос лишней воды.

Вакуумирование бетона является технологическим методом, позволяющим извлечь из уложенной бетонной смеси около 10…25 % воды затворения с сопутствующим или дополнительным уплотнением. Метод дает возможность применять бетонные смеси с подвижностью до 10 см, что упрощает и удешевляет их распределение и уплотнение, достигая при этом существенного улучшения физико-механических характеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению.

В зависимости от типа конструкции вакуумирование производят либо сверху, либо со стороны боковых поверхностей возводимой конструкции.

Горизонтальные и пространственные конструкции, например междуэтажные перекрытия, своды-оболочки, полы, вакуумируют сверху, применяя переносные жесткие вакуум-щиты или вакуум-маты, а стены, колонны и другие развитые по высоте конструкции – со стороны боковых поверхностей, используя для этого вакуум-опалубку.

Конструктивно вакуум-щит представляет собой короб (обычно размером в плане 100 ´ 125 см) с герметизирующим замком по контуру. Герметизированная коробка верхнего покрытия щита выполняется из стали, водостойкой фанеры или стеклопластика. Снизу щит оборудован вакуум-полостью, непосредственно соприкасающейся с бетоном. Такая полость создается путем прокладки двух слоев металлической тканой и плетеной сеток, прикрепляемых на внутренней поверхности щита. Благодаря изогнутости проволок сетка в своем сечении образует сообщающиеся между собой мелкие (тонкие) воздушные каналы, которые в сумме и составляют тонкую воздушную прослойку (вакуум-полость).

В настоящее время вместо металлических переходят на использование некорродирующих, легких, штампованных из пластмасс сеток. Во избежание вымывания из свежеуложенного бетона цементных частиц вся поверхность сетки, обращенная к бетону, покрывается фильтрующей тканью из нейлона или капрона.

Для создания в вакуум-полости разрежения, а следовательно, и удаления части воды затворения и воздуха в центре вакуум-щита установлен штуцер, подсоединяемый через трехходовой кран к источнику вакуума. Кран на корпусе вакуум-щита одним из своих положений открывает доступ воздуха во внутреннюю полость щита, выравнивая там давление, что позволяет щит свободно переставить на соседний участок. Обычно по завершении вакуумирования на щит ставят вибратор и производят дополнительное уплотнение бетонной смеси, в результате чего в ней устраняется направленная пористость, которая возникает в процессе вакуумирования.

По периметру вакуум-щит имеет резиновый фартук для герметизации.

Вакуум-мат состоит из двух самостоятельных элементов: нижнего и верхнего. Нижний, укладываемый на бетон, представляет собой фильтрующую ткань, прошитую с распределительной сеткой из лавсана. Верхний элемент – герметизирующий. Его выполняют из плотной газонепроницаемой синтетической ткани и раскатывают поверх фильтрующего элемента. По продольной оси верхнего элемента расположен отсасывающий перфорированный шланг, подсоединяемый через штуцер к вакуум-насосу.

Вакуум-опалубкуизготовляют на основе обычной сборно-разборной опалубки. Для этого опалубочные щиты со стороны палубы оборудуют по высоте горизонтальными изолированными друг от друга вакуум-полостями, которые по мере укладки бетонной смеси подключают к источнику вакуума. Вакуум-опалубку можно также собирать из вакуум-щитов, фиксируя при этом их положение элементами жесткости и крепежными деталями.

В зависимости от условий вакуумирования бетона – с помощью вакуум-щитов (вакуум-матов) или вакуум-опалубок – физические процессы протекают по-разному.

При вакуумировании бетона вакуум-щитами (вакуум-матами), имеющими возможность перемещения в сторону бетона, одновременно с отсосом воды и воздуха происходит дополнительное статическое уплотнение вследствие разности атмосферного давления и давления в вакуум-полости. При этом величина действующего усилия достигает 70…75 кН/м2. С удалением от поверхности вакуумирования передаваемое на бетон давление снижается, так как часть нагрузки расходуется на преодоление сил внутреннего трения и развития контактных напряжений в твердой фазе.

Вакуумирование способствует ускорению распалубливания в 1,5…2 раза, повышает итоговую прочность бетона на 20…25 %, улучшает морозостойкость, водонепроницаемость, снижает потребность в цементе на 12…20 %.

Продолжительность вакуумирования зависит от толщины слоя бетона.

Вакуумирование начинается не позднее, чем через 15 мин после окончания бетонирования; после окончания вакуумирования и виброуплотнения бетона необходимо сразу обработать поверхность затирочными машинами.

Вакуумирование желательно проводить на режимах возможно более высокого разряжения. Время вакуумирования зависит от степени разряжения, толщины вакуумированной конструкции, расхода цемента, подвижности бетонной смеси, температуры окружающей среды и других факторов.

| | | следующая лекция ==> | |

| СПЕЦИАЛЬНЫЕ МЕТОДЫ БЕТОНИРОВАНИЯ КОНСТРУКЦИЙ | | | Торкретирование бетона |

refac.ru

Вакуумирование бетона - Бетонные работы

Вакуумирование бетона

Для процессов гидратации цемента необходимое количество воды составляет не больше 20% его массы. Остальное количество воды затворения служит для придания бетонной смеси определенных технологических свойств, главным образом подвижности. В процессе твердения эта часть воды, испаряясь, оставляет после себя в бетоне поры, понижающие его плотность, непроницаемость и сопротивление истираемости.

Для устранения этого недостатка в условиях строительной площадки применяют специальный метод воздействия на бетонную- омесь в процессе укладки — вакуумирование, заключающееся в механическом удалении при помощи разреженного воздуха части воды затворения и воздуха из свеже-уложенной бетонной смеси. В результате чего повышается конечная прочность бетона на 20-25% и уменьшается пластическая усадка. За счет большей плотности вакуумированного бетона (до 20%) сокращается капиллярный подсос, что увеличивает водонепроницаемость, морозостойкость и сопротивление истираемости.

Для проведения вакуумирования между опалубкой и бетоном устраивают тонкую воздушную полость, в которой при помощи вакуум-насоса создают вакуум. Полость создают прокладкой двух слоев металлической тканой и плетеной сеток, прикрепляемых на внутренней поверхности опалубки.

Чтобы предотвратить унос из бетонной смеси цементных частиц, всю поверхность сетки, обращенную к бетону, покрывают фильтрующей тканью.

Удаленные из бетонной смеси вода и воздух поступают через отверстие в центре вакуумполости в трехходовой кран, далее — в гибкий всасывающий рукав, соединенный с коллектором, затем — в водосборники.

В зависимости от типа бетонируемой конструкции вакуумирование проводят сверху либо сбоку. Горизонтально протяженные конструкции, например междуэтажные перекрытия, своды, оболочки, подготовки под полы и т.п., вакуумируют сверху, применяя легкие переносные вакуумщиты площадью до 1 м2. Их укладывают с небольшим зазором на выровненную открытую поверхность уплотненного бетона и проводят вакуумирование.

После окончания процесса на поверхность щита в специально усиленные места ставят вибратор и сообщают колебания частицам бетонной смеси, в результате чего устраняется направленная пористость и бетон приобретает плотную структуру.

Стены, колонны и другие высокие конструкции вакуумируют со стороны боковых поверхностей. Обычную опалубку оборудуют по высоте горизонтальными изолированными друг от друга вакуум-полостями, затем по мере укладки бетонной смеси включают соответствующую вакуумполость и производят вакуумирование. После вакуумирования слой дополнительно вибрируют. Процесс вакуумирования с вибрированием должен быть окончен до начала схватывания бетона.

Продолжительность вакуумирования зависит от степени разрежения в вакуумполости, состава, плотности и подвижности бетонной смеси, толщины вакуумированной конструкции. Так, для бетона класса В15 с подвижностью 4-6 см при разрежении 70 кПа, температуре смеси 20 °С продолжительность вакуумирования слоев толщиной 10, 20 и 30 см соответственно составляет 10, 25 и 55 мин.

Читать далее:Техника безопасности при бетонных работахБетоны для радиационной зашитыБетоны для повышенных температурБетоны на пористых заполнителяхПодводное бетонированиеТоркетирование бетонаБетонные работы в жаркую и сухую погодуПроведение бетонных работ в зимнее времяУход за бетоном и контроль качестваУкладка бетонной смеси

stroy-server.ru

Вакуумирование Цементобетона - - Полезная литература о строительстве дорог

Рельсформы представляют собой тонкостенную сборную металлическую конструкцию, изготовленную из листовой стали толщиной 4 мм, к которой крепится узкоколейный рельс. Внутри формы приварены кронштейны, а на концах установлено по два замка для соединения с другими формами.

Формы укладывают либо непосредственно на естественное основание либо на уплотненный песчаный слой и прикрепляют к основанию сваями. Сваи забивают в основание через отверстия в кронштейне и днище формы и фиксируют в кронштейнах формы клиньями.

Цементобетонные покрытия требуют тщательного ухода в первые дни после укладки. Цементобетон медленно твердеет и приобретает необходимую твердость только через 28 дней. Для предохранения от усадочных трещин бетон необходимо в течение всего времени схватывания поливать водой и закрывать от солнца его поверхность (рогожей, опилками, песком). Вакуумирование ускоряет схватывание бетона и значительно сокращает время его твердения.

Процесс вакуумирования заключается в отсасывании из свежеуложенной цементобетонной смеси избыточной воды и воздуха, содержащихся в порах бетона. Вакуумирование дает возможность повысить на 16-18% прочность цементобетона по сравнению с невакуумированным; вакуумированный бетон приобретает необходимую прочность за 7- 9 дней.

Установка для вакуумирования бетона С-253 смонтирована на автомашине и оборудована водокольцевым вакуум-насосом. Вакуумирование бетона осуществляется вакуум-щитами, накладываемыми на поверхность свежеуложенного бетона.

Из внутренней полости этих щитов отсасывают водокольцевым вакуум-насосом воздух. Отсасываемый воздух проходит через два пыле-водоотделительных бака и ресивер и освобождается от твердых частиц цемента и воды. Из вакуум-насоса воздух поступает в водообменный бак, а оттуда в атмосферу.

Установка снабжена резервным баком для воды и центробежным насосом С-203 для охлаждения воды при повышенной температуре и обеспечения нормальной работы водокольцевых вакуум-насосов.

25.07.2018 Опубликовано: 09.11.2013shikoshlir.com

ТРЕЩИНООБРАЗОВАНИЕ В ВАКУУМИРОВАННОМ БЕТОНЕ | Строительные материалы и изделия

УДК 666.941

Яковлев Г.И.Ижевский государственный технический университет

Введение

При устройстве в промышленном здании износостойкого непылящего покрытия пола толщиной 150 мм в процессе его твердения образовалось значительное количество трещин. Наблюдалась взаимосвязь характера расположения трещин с вертикальными деформациями пола. Эксплуатация полов была приостановлена до установления причин образования трещин.

Конструкция пола была выполнена покрытием монолитным бетоном, с последующим вибрированием и вакуумированием поверхностного слоя бетона. Для повышения физико-механических характеристик поверхности бетона производилось нанесение за два раза упрочняющего цементно-минерального состава с последующим заглаживанием поверхности механическим способом.

Нижний слой бетонного покрытия был армирован плоской сеткой из стержневой арматуры периодического профиля диаметром 10 мм с шагом стержней 200х200 мм.

Для организации деформационных швов в бетонном покрытии выполнялись пропилы алмазными дисками на глубину до 2 см, расположенные через 6000 мм.

Приборы и методы исследований

Определение механических характеристик бетона производилось испытанием кернов, выбуренных из бетонного покрытия пола на гидравлическом прессе П-250. Параллельно прочность бетона контролировалась неразрушающим методом при помощи склерометра Шмидта.

Размер трещин определялся микроскопом-лупой МПБ-2 с ценой деления 0,1 мм. При этом бетон в области трещины очищался и трещины протирались ацетоном с целью их лучшей визуализации.

Деформации бетонного покрытия пола определялись с использованием лазерного нивелира «Лимка-Зенит» методом геометрического нивелирования.

Фазовый состав цементного камня в составе бетона определялся с использованием рентгеновского дифрактометра общего назначения ДРОН-3. Идентификация минералов в составе цементного камня производилась с использованием данных в [1, 2, 3].

Дифференциально-термический анализ был произведен на термографе фирмы «MOM».

Обсуждение результатов исследований

При осмотре полов в процессе их устройства в октябре 1999 года на выполненных картах полы не имели трещин. К моменту начала обследования пола в феврале 2000 года бетонное покрытие имело многочисленные трещины, проходящие через 1,5 — 2,5 м и имеющие глубину распространения до 135 мм и величину раскрытия до 1,2 мм (рис. 1).

Прочность бетона по результатам неразрушающего контроля составила 20,7 МПа, что не соответствовало проектной марке бетона B30.

При выемке керна между основанием пола и бетонным покрытием был обнаружен воздушный зазор размером до 4 мм (рис. 2). Под бетонным покрытием имеется гидроизолирующий материал в виде полиэтиленовой пленки, который исключил возможность сцепления укладываемого бетона с плитами перекрытия и усилил возможность их раздельной работы.

Как видно из профиля поверхности бетонного покрытия в области трещины (рис. 3), имеется прямая корреляция между положением трещины и ее высотной отметкой. Трещины, как правило, располагаются в вершине профиля, при выбуривании керна через трещину обнаруживается воздушный зазор между основанием и бетонным покрытием.

Расслоение бетонной смеси при ее укладке привело к увеличению объема цементного камня в верхней части бетона. Рентгенофазовый анализ состава цементного камня показал также наличие в нем значительного объема аморфной компоненты, которая является основной причиной усадки бетона. Таким образом, усадка бетона в верхней части покрытия и практическое отсутствие усадочных явлений в нижней, армированной части бетонного покрытия привело к созданию неравномерных напряжений по толщине покрытия. Все это говорит о том, что трещины образуются за счет выгиба поверхности бетона вследствие неравномерных усадочных явлений в твердеющем бетоне.

На рис. 4 для сравнительного анализа показаны профили поверхности бетонного покрытия по линии, перпендикулярной трещине, полученные при нивелировании без нагрузки и при нагружении технологическим транспортом массой 1,2 тонны. При движении технологического транспорта над трещиной лазерный нивелир показал отклонение луча от первоначального направления, что говорит о явных деформациях пола при наличии дополнительной нагрузки.

Деформация пола становится возможной вследствие наличия под бетонным покрытием воздушного зазора, отмеченного на фотографии (рис. 2). Отмеченные деформации пола обратимы, что подтверждает напряженное состояние бетонного покрытия в связи с наличием арматурной сетки в нижнем (сжатом) слое.

Следовательно, в процессе эксплуатации бетонного покрытия неизбежен процесс закрытия и раскрытия трещин, который будет сопровождаться их дальнейшим развитием.

Рентгенофазовый анализ (рис. 5) показал наряду с гидроксидом кальция, тоберморитовым гелем и кварцем наличие негидратированного алита. Последнее обстоятельство говорит о том, что вследствие высыхания бетона для гидратации цемента явно недостаточно воды, что приводит к недобору прочности бетона. Имеются также отражения, соответствующие карбонату кальция. Характерно наличие значительного объема аморфной фазы в составе бетон («горбушка» в области 2θ = 26 — 38о), которая, согласно [4], усиливает усадочные явления в твердеющем бетоне.

Хорошо фиксируются отражения, соответствующие гидросульфоаллюминату кальция (эттрингит), который образуется в поверхностном слое бетона за счет введения уплотняющего слоя. Уплотняющий состав имеет в своем составе двуводный гипс (в избыточном количестве для нормального твердения цемента), который способствует образованию эттрингита. Возможно, что при установленной, достаточно низкой прочности бетона эттрингит является инициатором образования трещин в начальный период твердения бетона.

Дифференциально-термический анализ растворной части бетонной смеси (рис. 6) показал три ярко выраженных эндотермических эффекта, имеющих прямую связь с дифференциальной термогравиметрической кривой. При этом общая потеря массы образца не превышает 12,1 %. Учитывая наличие свободной воды (3,1 %), общее количество связанной воды оказывается равным 8 %, что дополнительно подтверждает неполную гидратацию цемента в составе бетона.

По технологии производства бетонного покрытия пола предполагается, что деформационные швы образуются в процессе усадочных явлений по инициирующим пропилам. В реальности, на обследуемом объекте это исключено в связи с малой глубиной пропила и наличия сплошного армирования в нижнем слое бетонного покрытия.

Глубина пропила равна 2 см вместо положенной одной трети общей толщины бетонного покрытия, равной 5 см (рис. 7).

Исследованный процесс трещинообразования может быть приостановлен и стабилизирован, если будет обеспечена разрезка бетонного покрытия для создания деформационных швов на отдельные карты на всю глубину, включая армирующую сетку. Это позволит снять напряжения в бетоне и исключить трещинообразование.

Таким образом, исходя из приведенных выше данных, основной причиной трещинообразования бетонного покрытия пола являются неравномерные усадочные явления в бетонном покрытии пола, которые не способны релаксировать из-за отсутствия деформационных швов.

Заключение

Вакуумированный бетон, имеющий дополнительное минеральное покрытие упрочняющим слоем, требует длительной защиты от высыхания с поверхности для исключения интенсивной потери воды. Вследствие недостатка воды в твердеющем бетоне приостанавливается его твердение бетона с последующим недобором прочности. Преобладание в составе бетона цементного камня усиливает усадочные явления в твердеющем бетоне в связи со значительным объемом аморфной фазы при избытке цементного теста и приводит к росту трещин.

С целью исключения развития трещин бетонные в конструкции бетонных полов должны быть предусмотрены деформационные швы на всю толщину бетонного покрытия. При этом арматурные стержни должны допускать горизонтальные перемещения бетонного покрытия в пределах карты, ограниченной деформационными швами.

Одной из возможных причин инициирования образования трещин может являться образование напряжений при твердении упрочняющего верхнего слоя из-за образования гидросульфоалюмината кальция (эттрингита).

Библиографический список

- Горшков В.С., Сфиульев В.Г., Абакумов А.В. Вяжущие, керамика и стеклокристаллические материалы: Структура и свойства: Справ. пособие. — М.: Стройиздат, 1994. 576 с.

- Шелехов Е.В. Пакет программ для рентгеновского анализа поликристаллов.//Сб. докладов Национальной конференции по применению рентгеновского, синхротронного излучений, нейтронов и электронов для исследования материалов, Дубна, 25-29 мая 1997 г., Т. Ш, Дубна, 1997, с. 316-320.

- ASTM Card File (Diffraction Data Cards), Philadelphia, Ed. ASTM, 1989. Х. Тейлор. Химия цемента. Пер. с англ. — М.: Мир, 1996.-560 с.

Еще на сайте:

sbcmi.ru