Вакуумная инфузия: описание метода, технология, установка и оборудование. Вакуумирования метод

Вакуумирование

К вопросу об использовании металлургических способов вакуумирования стали Необходимо сказать, что вопросом по разработке таких методов обработки стали занимался выдающийся ученый Г.Бессемер. В СССР использовалось внепечное рафинирование, что повышало свойства металлопродукции. Разработкой и практическим решением задач, связанных с понижением давления на газовыделение, советские ученые стали заниматься еще в 30-е. В тоже время, первая такая установка была использована на металлургическом заводе в г. Енакиево. Это было вызвано активной деятельностью А. Самарина и Л. Новика. На практике это делалось так: ковш опускали в камеру, для ее закрытия использовалась крышка, после чего из внутреннего пространства откачивался воздух.

Это было вызвано активной деятельностью А. Самарина и Л. Новика. На практике это делалось так: ковш опускали в камеру, для ее закрытия использовалась крышка, после чего из внутреннего пространства откачивался воздух.

Сейчас в ряде европейских и постсоветских стран на промышленных предприятиях используется множество таких строительных механизмов, имеющих совершенно различную конструкцию, но работающих на единой основе. Наиболее практичным является метод вакуумирования стали в ковше.

В конечном итоге есть один главный недостаток, который приводит к появлению невысокой эффективности использования данного метода, при массе металла больше 50 тонн.

Это также приводит к появлению неточностей в составе стали. Этого может и не произойти, если подразумевается использование продувки стали с помощью инертного газа или электромагнитного перемешивания. Если для этого будет использоваться первое вещество, то в конечном итоге это может привести к утрате тепла. Также это произойдет при нагреве газа. Если же подразумевается использование второго метода, то такие недостатки не будут иметь места. Но для использования второго способа должно использоваться более совершенное промышленное оборудование.

Сегодня широко используются следующие методы: 1. Первый метод. Ковш, где находится сталь, помещается в специальную камеру. Затем используется инертный газ для перемешивания стали. А из бункера происходит введение раскислителей.

2. Второй метод. При использовании данного метода полученный металл под действием ферростатического давления засасывается на 1,48 м в специальную камеру. Через конкретные временные отрезки она поднимается так, чтобы край патрубка всегда был опущен в сталь. После этого используемый металл сливается по нему в ковш. После опускания камеры начинается процесс разрежения и в нее вновь поступает металл. Это так называемый порционный метод. В отдельных случаях проводится поднимание ковша со сталью. При этом камера находится в неподвижном состоянии. Также этот метод называется "DH". Это связано с предприятием под названием Dortmufld-Horder, которое находится в Германии. Именно на данном предприятии в Германии впервые начал использоваться данный метод.

3. Третий метод. Здесь понадобится применение нескольких патрубков, погружаемых в сталь. Когда начинается процесс вакуумирования, то определенная доля металла засасывается в специальную камеру, где создается вакуум. В один из опущенных патрубков подается инертный газ. После чего сталь идет вверх (вакуум камера), а по другому патрубку данный процесс протекает вниз в ковш. Таким образом проводится процесс циркуляции металла. Такой метод носит название – циркуляционный метод (RH). Он впервые также стал использоваться в Германии на промышленном предприятии под названием Ruhrstahl-Hereus.

4. Четвертый метод. Данный метод вакуумирования имеет особый статус так как проводится непрерывно. Он впервые был разработан и опробован советскими учеными в Липецком политехническом институте. Возглавлял данный проект профессор Г.А. Соколов. Поступление рафинированной стали проходит по промежуточному металлопроводу, который установлен под уровень металла. К основным преимуществам использования такого метода относится разрешение различных проблем, связанных с вакуумированием в потоке, защитой струи от вторичного взаимодействия с атмосфеой, повышением эффективности вакуумирования стали благодаря тому, что струя движется непосредственно через вакуумированное пространство. Это приводит к раскрытию стали и раздроблению на капли. При этом увеличивается поверхность контакта стали – газовая фаза вакуум.

На основании выше изложенного необходимо сделать вывод о том, что в процессе развития промышленности происходит, и одновременная модернизация методов вакуумной обработки стали. При этом внедряются разработки, благодаря которым решается различный спектр научных и практических задач. Это дает возможность иметь высококлассную сталь. К примеру, можно отнести совершенно новый способ получения стали путем использования метода РМ под названием PulsationMixing. В этом случае сталь обрабатывается пульсированием. С использованием такого метода может обрабатываться максимальное количество стали до 100 тонн. Главным его принципом является переменное включение/выключение подачи аргона и вакуумного насоса. Это приводит к интенсивному пульсированию стали в ковше. В результате этого сталь рафинируется намного лучше. Главным преимуществом использования такого метода является высокоэффективная работа без использования глубокого вакуума.

metallplace.ru

описание метода, технология, установка и оборудование

Композитные материалы не первый год используются в разных сферах промышленности и строительства. Изделия такого рода значительно повышают характеристики элементной базы в технике, электронных приборах и стройматериалах. При этом композиты различаются между собой по эксплуатационным свойствам, определяемым технологией изготовления. Внедрение в производственный процесс вакуумной техники изготовления материала, к примеру, позволяет получать высококачественный карбон. Однако до недавнего времени сохранялась проблема исключения лишней смолы, присутствие которой обуславливало ломкость изделия. Для максимизирования физических свойств материала посредством устранения смол применяется вакуумная инфузия, которая хоть и не гарантирует полного исключения негативных технологических факторов, но позволяет с небольшими затратами наделить конечный продукт оптимальными техническими качествами.

Общие сведения о методе

Суть метода заключается в создании разряжения внутри рабочей полости, благодаря которому происходит пропитка армирующего материала и втягивание смол. Как и при других современных методах получения композитов, в качестве формовочной полости задействуется вакуум – как правило, для организации процесса используют специальную пленку-мешок. В отличие от распространенного метода контактного формования, установка вакуумной инфузии, включающая специальную матрицу с сухим наполнителем, позволяет выпускать стеклопластики с минимальным содержанием пористых включений и более высокой степенью армирования. Для некоторых потребителей важно и другое отличие данной методики. Она предполагает существенное снижение эмиссии вредных веществ. В частности, сокращается количество стирола, наличие которого нередко становится препятствием при использовании изделий в строительстве жилых домов.

Технология выполнения

Первым делом на подготовленную оснастку с вакуумом выкладывают наполнитель, который может быть представлен и специальными веществами, и комбинированными полотнами. Затем укладываются технологические пласты, благодаря которым в дальнейшем должно обеспечиваться равномерное распределение связующего компонента. Далее на технологический пакет направляется разряжение, открывается канал допуска связующего, под воздействием уже активного вакуума происходит одновременное заполнение пустот и пропитка наполнителем. Процент пористости зависит от температуры окружающей среды, при которой выполняется вакуумная инфузия. Технология осуществления метода в промышленных условиях в среднем обеспечивает сохранение 1-0,5% пор относительно общей массы композитного изделия.

Оборудование для установки вакуумной инфузии

Основой для установки инфузии выступает упомянутая выше матрица. Это в некотором роде платформа, средние размеры которой могут соответствовать и обычной панели ламината квадратной формы, и площади производственного цеха. С точки зрения качества получаемого композита важнее обортовка матрицы, от которой зависит качество подачи связующего и функция вакуума. За формирование разряжения в системе отвечает вакуумный насос для инфузии, с помощью которого обеспечивается равномерное прижатие расходных материалов в платформе матрицы. Иными словами, он создает эффект всасывания связующих компонентов.

Для захвата смолы также применяется специальная ловушка, представляющая собой герметичную емкость. Данный технологический элемент осуществляет сбор излишков смолы, формируемых в процессе пропитки армирующего материала. Ловушка оберегает и насос от проникновения в него тех же смол. Работа инфузии невозможна и без качественной арматуры. Инфраструктуру этой части представляют фитинги и трубки, организующие работу каналов подачи связующего материала.

Наполнители для матрицы

Материалы, используемые для размещения в базовой оснастке, относятся к средствам армирования. Собственно, они и формируют основу будущего изделия и в наибольшей степени определяют его эксплуатационные свойства. В зависимости от направленности производства это могут быть углетканные наполнители, базальтовые ткани для изоляционных материалов, кевларовые арамиды и т. д. Отдельной группой представлены материалы для вакуумной инфузии, из которых в дальнейшем получаются стеклопластики. В нее входят традиционные стеклоткани, стеклоровинговые полотна, стекловуали и стекломаты. Все большее распространение получают и комбинированные ткани. В частности, благодаря сочетанию разных технико-физических свойств пользуются популярностью арамидно-карбоновые и арамидно-базальтовые наполнители.

Вспомогательные материалы

Эта группа материалов применяется только для организации самого процесса инфузии и не входит в состав конечного продукта. По мере завершения операции такие вещества удаляются. Основным компонентом этого типа является жертвенная ткань, которая предназначена для формирования ровной внутренней полости заготовки, которую образует вакуумная инфузия. Оборудование также защищается этой тканью от вытесняемых смол. Защитная функция жертвенного материала обуславливается стойкостью ее структуры к внешним воздействиям и минимальной адгезией. Кроме того, в список обязательных вспомогательных материалов входит проводящая сетка, предназначенная для вывода воздуха и подводки смолы к армирующей основе. При подготовке матрицы также используют вакуумную пленку. Ее отличает повышенный модуль растяжения порядка 400% и способность выдерживать температуру свыше 100 °C.

Связующий компонент

На связующее вещество ложится большая ответственность, поэтому к нему предъявляются высокие требования. Это должен быть материал с низкой степенью вязкости и экзотермического пика, и в то же время высокой жизнеспособностью. Соответствующее этим параметрам вещество обеспечит быстрое впитывание армирующего материала и сохранит оптимальную рабочую структуру. Для этого используют специальные смолы, благодаря которым вакуумная инфузия может обеспечивать пропитывание основ толщиной до 10 мм. Высокая жизнеспособность имеет особое значение в работе с крупными изделиями – это качество помогает завершать процесс до наступления желатинизации.

Организация подачи связующего

Практикуется организация процесса инфузии по двум схемам: кольцевой и параллельной. В первом случае размещение канала осуществляется по периметру матрицы, а места подачи связующего располагают в нише вакуумного кольца. В результате движение смолы организуется в направлении от центральной точки к периметру. При этом исключается натекание воздушных потоков, так как вакуумная инфузия будет замыкать канал в кольцо.

Организация параллельного распределения связующего предполагает противоположное размещение вакуумного канала и точки подачи смолы. В этом случае движение смолы происходит от одной стороны к другой. К минусам данной схемы относится как раз натекание воздуха по периметру оснастки, которое исключается при кольцевой подаче смолы.

Факторы определения качества изделия

Минимизировать риск получения конечного продукта неудовлетворительного качества позволит контроль нескольких параметров организации производственного процесса. В первую очередь, к ним относится герметичность вакуума – материал оболочки не должен иметь дыр или мест неплотного прилегания к наполнителю. Далее учитывается показатель вязкости смолы, который не должен быть выше 600 мПа*с, иначе процесс будет выполняться медленно и с большей вероятностью допустит образование пустот. Многое зависит и от качества выкладки тканевых слоев. Заводской метод вакуумной инфузии особенно требователен к распределению слоев углеродного материала. Правильная выкладка без неровных участков повысит шансы на получение сбалансированного по своей внутренней структуре композита.

Заключение

Искусственные материалы активно сменяют на рынке традиционное сырье. Этот процесс охватывает самые разные направления. Обуславливается распространение синтетических пластиков выгодными эксплуатационными свойствами, которыми наделяется тот же карбон или стеклопластик. В данном контексте вакуумная инфузия является лишь одним из технологических средств, позволяющих обеспечить высокие технико-физические качества получаемого материала. Изначально технологи разрабатывали этот метод как инструмент для избавления от негативных аспектов производства. В частности, инфузия сокращала наличие пустот в структуре материала. В дальнейшем метод продемонстрировал и другие положительные качества, которые выразились и в повышении экологической чистоты, и в снижении финансовых затрат на производство.

fb.ru

Современные способы вакуумирования

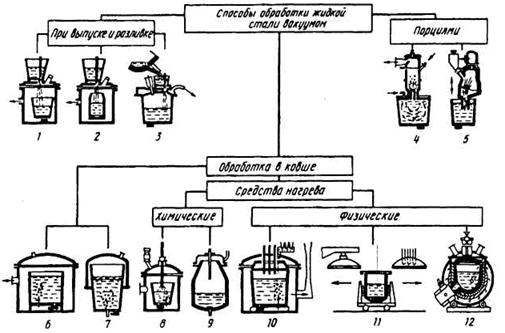

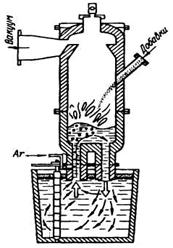

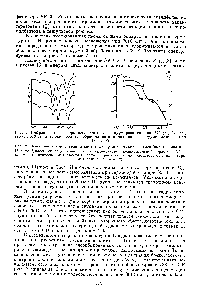

Рис. 10.1. Различные способы внепечного вакуумирования.

Схема обработки жидкой стали вакуумом была предложена еще Г.Бессемером. Практическое использование метода внепечного рафинирования для повышения качества металла относится к началу 50-х годов. В СССР работы по исследованию влияния понижения давления на процессы газовыделения были начаты в конце 30-х годов, а первая промышленная установка обработки металла вакуумом в ковше опробована на Енакиевском металлургическом заводе по инициативе ученых ИМет АН СССР А.Самарина и Л.Новика в 1952-1954 гг. Ковш с металлом опускали в камеру, которую затем плотно закрывали крышкой и из закрытой таким образом камеры откачивали воздух.

В настоящее время в промышленно развитых странах успешно работают сотни установок внепечного вакуумирования различной конструкции. Схемы наиболее распространенных конструкций представлены на (рис. 10.1). Самым простым способом является способ вакуумирования в ковше (рис. 10.1).

Недостатком вакуумирования в ковше является невысокая эффективность метода при вакуумировании относительно больших масс металла (> 50 т) и неравномерность состава металла в ковше после ввода раскислителей и легирующих вследствие слабого перемешивания всей массы металла. Этого можно избежать в том случае, когда предусматривается продувка металла в ковше интертным газом или электромагнитное перемешивание.

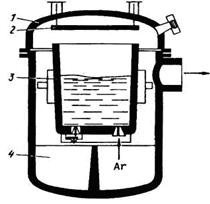

Рис. 10.2. Установка вакуумирования стали в ковше:

1-вакуум-крышка; 2-теплозащитный экран; 3-сталеразливочный ковш; вакуум камера.

При продувке металла инертным газом к обычным потерям тепла при выпуске и выдержке в ковше добавляются потери тепла на нагрев газа, продуваемого через металл. При электромагнитном перемешивании этот недостаток ликвидируется, однако электромагнитное перемешивание требует более сложного и дорогостоящего оборудования.

В настоящее время наиболее распространены следующие способы обработки металла вакуумом в ковше:

1. Ковш с металлом помещают в вакуумную камеру, организуют перемешивание металла инертным газом, раскислители вводят в ковш из бункера, также находящегося в вакуумной камере. Этот метод часто называют ковшевым вакуумированием (рис. 10.2).

2. Металл вакуумируют при переливе из ковша в ковш или из ковша в изложницу, т.е. обработке вакуумом подвергается струя металла (метод называют струйным вакуумированием или вакуумированием струи).

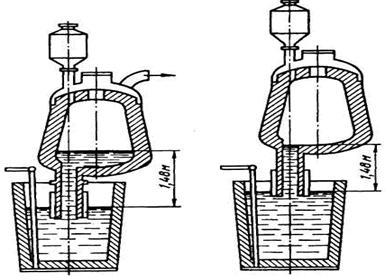

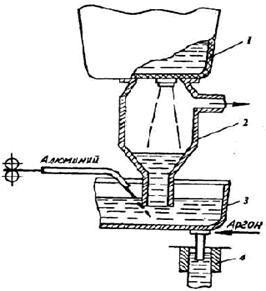

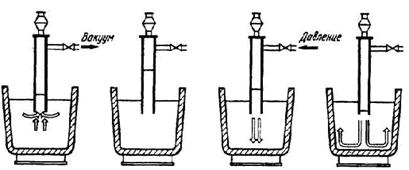

3. Металл под воздействием ферростатического давления засасывается примерно на 1,48 м (рис. 10.3) в вакуумную камеру, которую через определенные промежутки времени поднимают, но так, чтобы конец патрубка все время оставался опущенным в металл в ковше. Металл из камеры сливается по патрубку в ковш, затем камеру опускают и под действием разрежения в нее засасывается очередная порция металла (метод называют порционным вакуумированием). В некоторых случаях поднимают и опускают не вакуумную камеру, а ковш с металлом, а камера остается неподвижной.

Этот способ часто называют также способом DH — по первым буквам предприятия Dortmufld-Horder, ФРГ, где он был осуществлен впервые (рис. 10.3).

Рис.10.3. Схема процесса порционного вакуумирования(DH-процесс)

4. Два патрубка вакуумной камеры погружают в металл; при вакуумировании порция металла засасывается в вакуумную камеру (рис. 10.4).

Рис.10. 4. Схема процесса циркуляционного вакуумирования(RH-процесс)

В один из патрубков начинают подавать инертный газ, в результате чего металл в этом патрубке направляется вверх, в вакуум-камеру, а по другому - стекает вниз, в ковш. Происходит циркуляция металла через вакуум-камеру. Способ этот называют циркуляционным вакуумированием (или RH-процессом — по первым буквам предприятия Ruhrstahl-Heraeus, ФРГ, где процесс был осуществлен впервые). Заслуживает особого упоминания метод непрерывного (поточного) вакуумирования при разливке, разработанный в Липецком политехническом институте под руководством проф. Г.А.Соколова и внедренный на НЛМК.

Рис.10.5. Схема установки поточного вакуумирования:

1-сталеразливочный ковш; 2-вакуумная камера; 3-промежуточный ковш; 4-кристализатор.

Рис.10.6. Метод пульсационного перемешивания металла в ковше (РМ-процесс)

В основу метода положен принцип вакуумной дегазации струи и слоя металла в проточной камере, расположенной между сталеразливочным и промежуточным ковшами (рис.10.5). Рафинированная сталь поступает в промежуточный ковш по металлопроводу, погруженному под уровень металла.

Достоинствами метода является одновременное решение проблем:

1) вакуумирования в потоке;

2) защиты струи от вторичного взаимодействия с атмосферой;

3) повышение эффективности вакуумирования в результате движения струи через вакуумированное пространство, при котором происходит ее раскрытие и раздробление на капли, а также увеличение поверхности контакта металл—газовая фаза (вакуум).

Методы вакуумной обработки стали непрерывно совершенствуются, предлагаются новые решения, позволяющие получать металл высокого качества с использованием более простых методов. Примером может служить разработанный на одном из японских заводов метод, названный методом РМ (Pulsation Mixing — пульсирующее перемешивание), схема которого показана на рис. 10.6. На установке такого типа обрабатывают 100-т плавки конвертерного металла. Сущность метода заключается в переменном включении и выключении подачи аргона и вакуумного насоса, вследствие чего металл в цилиндре (и в ковше) интенсивно пульсирует, что обеспечивает высокую степень его рафинирования. Достоинство установки — возможность высокоэффективной работы без глубокого вакуума.

stydopedya.ru

Способы вакуумирования стали

⇐ ПредыдущаяСтр 10 из 17Следующая ⇒Современные металлургические способы вакуумирования стали. Схема обработки жидкой стали вакуумом была предложена еще Г.Бессемером. Практическое использование метода внепечного рафинирования для повышения качества металлопродукции относится к началу 50-х годов. В СССР работы по исследованию влияния понижения давления на процессы газовыделения были начаты в конце 30-х годов, а первая промышленная установка обработки стали вакуумом в ковше опробована на Енакиевском металлургическом заводе по инициативе ученых ИМет АН СССР А.Самарина и Л.Новика в 1952-1954 гг. Ковш со сталью опускали в камеру, которую затем плотно закрывали крышкой и из закрытой таким образом камеры откачивали воздух.

В настоящее время в промышленно развитых странах успешно работают сотни установок внепечного вакуумирования различной конструкции. Схемы наиболее распространенных конструкций представлены на рис. 1. Самым простым способом является способ вакуумирования стали в ковше.

| Рисунок 1. Конструкции вакуумных камер |

Недостатком вакуумирования в ковше является невысокая эффективность метода при вакуумировании относительно больших масс металла (> 50 т) и неравномерность состава стали в ковше после ввода раскислителей и легирующих вследствие слабого перемешивания всей массы металла. Этого можно избежать в том случае, когда предусматривается продувка стали в ковше интертным газом или электромагнитное перемешивание.

При продувке металла инертным газом к обычным потерям тепла при выпуске и выдержке в ковше добавляются потери тепла на нагрев газа, продуваемого через сталь. При электромагнитном перемешивании этот недостаток ликвидируется, однако электромагнитное перемешивание требует более сложного и дорогостоящего оборудования. В настоящее время наиболее распространены следующие способы выкуумирования стали в ковше:

1. Ковш со сталью помешают в вакуумную камеру, организуют перемешивание металла инертным газом, раскислители вводят в ковш из бункера, также находящегося в вакуумной камере. Этот метод часто называют ковшевым вакуумированием.

| Рисунок 2. Установка вакуумирования стали в ковше: 1 — вакуум-крышка; 2 — теплозащитный экран; 3 — сталеразливочный ковш; 4 — вакуум-камера |

2. Сталь вакуумируют при переливе из ковша в ковш или из ковша в изложницу, т.е. обработке вакуумом подвергается струя металла (метод называют струйным вакуумированием или вакуумированием струи ).

3. Сталь под воздействием ферростатического давления засасывается примерно на 1,48 м в вакуумную камеру, которую через определенные промежутки времени поднимают, но так, чтобы конец патрубка все время оставался опущенным в сталь в ковше. Сталь из камеры сливается по патрубку в ковш, затем камеру опускают и под действием разрежения в нее засасывается очередная порция металла (метод называют порционным вакуумированием стали). В некоторых случаях поднимают и опускают не вакуумную камеру, а ковш со сталью, а камера остается неподвижной.

Этот способ часто называют также способом DH — по первым буквам предприятия Dortmufld-Horder, ФРГ, где он был осуществлен впервые.

4. Два патрубка вакуумной камеры погружают в сталь; при вакуумировании порция металла засасывается в вакуумную камеру (рис. 2 правая схема). В один из патрубков начинают подавать инертный газ, в результате чего сталь в этом патрубке направляется вверх, в вакуум-камеру, а по другому - стекает вниз, в ковш. Происходит циркуляция металла через вакуум-камеру. Способ этот называют циркуляционным вакуумированием стали (или RH-процессом — по первым буквам предприятия Ruhrstahl-Hereus, ФРГ, где процесс был осуществлен впервые).

| Рисунок 3. Установка поточного вакуумирования стали: 1 — сталеразливочный ковш; 2 — вакуумная камера; 3 — промежуточный ковш; 4 — кристаллизатор |

Заслуживает особого упоминания метод непрерывного (поточного) вакуумирования стали при разливке, разработанный в Липецком политехническом институте под руководством проф. Г.А.Соколова и внедренный на НЛМК. В основу метода положен принцип вакуумной дегазации струи и слоя стали в проточной камере, расположенной между сталеразливочным и промежуточным ковшами (рис.3). Рафинированная сталь поступает в промежуточный ковш по металлопроводу, погруженному под уровень металла.

Достоинствами метода непрерывного вакуумирования стали является одновременное решение проблем:

· вакуумирования в потоке;

· защиты струи от вторичного взаимодействия с атмосферой;

· повышение эффективности вакуумирования стали в результате движения струи через вакуумированное пространство, при котором происходит ее раскрытие и раздробление на капли, а также увеличение поверхности контакта сталь — газовая фаза (вакуум).

| Рисунок 4. Метод пульсационного перемешивания металла в ковше (РМ-процесс) |

Методы вакуумной обработки стали непрерывно совершенствуются, предлагаются новые решения, позволяющие получать металлопродукцию и металлопрокат высокого качества с использованием более простых методов. Примером может служить разработанный на одном из японских металлургических заводов метод, названный методом РМ (Pulsation Mixing — пульсирующее перемешивание стали), схема которого показана на рис. 4. На установке такого типа обрабатывают 100-т плавки конвертерной стали. Сущность метода заключается в переменном включении и выключении подачи аргона и вакуумного насоса, вследствие чего сталь в цилиндре (и в ковше) интенсивно пульсирует, что обеспечивает высокую степень ее рафинирования. Достоинство установки — возможность высокоэффективной работы без глубокого вакуума.

©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов.

arhivinfo.ru

48. Способы вакуумирования стали. Вакуумирование при непрерывной разливке стали.

В настоящее время наиболее широко используются методы внеагрегатной вакуумной обработки. К их числу относятся:

Вакуумирование в ковше;

Порционное и циркуляционное вакуумирование;

Вакуумирование в процессе разливки.

Первая установка по обработке жидкой стали вакуумом была введена в эксплуатацию в 1952-1953 гг. на Енакиевском металлургическом заводе. Самым простым следует считать способ вакуумирования в ковше нераскисленного металла. Растворенный в металле кислород взаимодействует при вакуумировании с растворенным в металле углеродом, что вызывает интенсивное кипение ванны и удаление водорода и азота. Недостатком этого метода является малая эффективность при вакуумировании относительно больших объемов стали > 50т. и неравномерность состава в ковше после ввода раскислителей и легирующих элементов. Положение улучшается при одновременной продувке стали инертным газом или при организации электромагнитного перемешивания расплава. Вакуумная обработка стали в ковше на установках с электромагнитным перемешиванием позволяет получать результаты близкие к достигаемым при продувке расплава аргоном. Однако в этом случае несколько усложняется необходимое оборудование, т.к. металлический корпус сталеразливочных ковшей необходимо изготавливать из немагнитной листовой стали аустенитного класса и при обработке нераскисленной стали высота ковша должна быть увеличена. Для повышения эффективности обработки необходимо исключить попадание печного шлака в ковш и обеспечивать дополнительный перегрев стали на 30-60°С в зависимости от массы металла в ковше и материала футеровки. Скорость падения t-ры металла в ковше без учета затрат тепла на расплавление легирующих элементов и раскислителей составляет 1,8ºС в минуту. Это явилось одной из причин разработки методов ковшевого вакуумирования с дополнительным нагревом металла, где в качестве источника тепла использованы электродуговой или плазменный подогрев. Установка сочетающая в себе вакуумную обработку, электромагнитное перемешивание расплава и электродуговой подогрев для ковшей ёмкостью до 150 т. впервые была изготовлена в Швеции и по названию разработавших её фирм получила название : ACEA – СКФ.

В отечественной технической литературе такие установки называют : ПЕЧЬ-КОВШ или УДС(установка доводки стали).

Оборудование установки печь-ковш состоит из следующих узлов: стенда для электро-дугового нагрева стали, устройства для электро-магнитного перемешивания, стендо-вакуумной обработки стали, системы вакуумных насосов, оборудования для дозированной подачи ферросплавов и раскислителей, оборудование для продувки металлов аргоном и пульта управления установкой.

1.– сталевозная тележка с индуктором для электромагнитного перемешивания расплава; 2. – сталеразливочный ковш; 3. – стенд для электродугового подогрева расплава; 4. – трансформатор стенда электродугового подогрева; 5. – дозатор ферросплавов и раскислителей; 6. – стенд вакуумной обработки расплава; 7. – фурма для продувки расплава аргоном; 8. – вакуумный привод с пароэжекторным насосом.

В данном процессе ковш совмещает функции печи для рафинирования стали её подогрева и разливочной ёмкости. В процессе обработки на установке печь-ковш проводится десульфурация, обезуглероживание, удаление газов, раскисление, легирование и корректировка температуры.

studfiles.net

Порционное вакуумирование стали

Порционный способ внепечного вакуумирования, разработанный фирмой "Dortmund - Hörder Hüttenunion", ФРГ, обычно называют способом DH. Первая промышленная установка этого типа введена на заводе этой фирмы в Дортмунде в 1956 г. Вакумированию подвергали сталь, выплавленную в мартеновских печах. Емкость ковша составляла 40...110 т.

Метод порционного вакуумирования жидкой стали заключается в вакуумной обработке расплавленного металла путем многократного его всасывания из сталеразливочного ковша порциями в вакуумную камеру.

В установках рассматриваемого типа порция металла поступает через огнеупорный патрубок из сталеразливочного ковша в вакуум-камеру за счет создания в ней значительного разряжения на высоту, примерно 1,4 м.

При опускании вакуумной камеры в нее натекает из ковша порция металла (15...18 т), которую, собственно, и подвергают вакуумной обработке. При последующем подъеме вакуумной камеры в пределах рабочего хода происходит соответственно слив обратно в ковш дегазированного металла. Вследствие последующего вертикального возвратно-поступательного движения вакуумной камеры в пределах рабочего хода через нее проходят новые порции металла. Сливающиеся порции металла из вакуумной камеры опускаются на дно сталеразливочного ковша. В некоторых случаях поднимается и опускается не вакуумная камера, а ковш с металлом, а камера остается неподвижной.

Масса одновременно поступающего в вакуумную камеру металла должна составлять не менее 10...12 % от общей массы металла в ковше. Амплитуда этих перемешщений может превышать 2 м. Скорость подъема и опускания 6...7 м/мин (3...4 качка в минуту по общепринятой практике). Длительность одного цикла, включающего наполнение и опорожнение вакуум-камеры, составляет 15...30 секунд.

Число необходимых циклов, оценивают коэффициентом рециркуляции, устанавливаемым эмпирически, в зависимости от массы засасываемого за один цикл металла, состава стали, полноты ее раскисления и конкретной задачей вакуумирования. Коэффициент рециркуляции выражают отношением суммарной массы стали, прошедшей через вакуум-камеру за время дегазации к массе стали в ковше.

Так, например, количество циклов вакуумирования при обработке металла с целью удаления из него водорода и сокращения продолжительности противофлокенной обработки проката должна составлять не менее:

- при обработке раскисленного металла - 70 циклов;

- при обработке нераскисленного металла - 50 циклов.

Считают, что массу стали 100 т, необходимо пропустить через установку 3,5 раза. Для этого делают 45...50 качков. Время обработки составляет примерно 15 минут. После ввода раскислителей и легирующих, не нарушая вакуума, дополнительно осуществляют определенное число циклов (4...6), для выравнивания состава и температуры металла в объеме ковша.

Остаточное давление в вакуум-камере создаваемое многоступенчатым пароэжекторным насосом к концу дегазации чаще всего составляет 0,5 мм рт. ст. Футеровка вакуумной камеры перед вакуумированием нагревается системой электроподогрева или газокислородными горелками до 1500...1550 °С, что сокращает потерю тепла металлом. За время вакуумирования его температура снижается на 10...25 °С.

Есть мнение, что порционное вакуумирование является наиболее эффективным средством удаления водорода (по некоторым оценкам, эффективность удаления водорода вдвое, а азота на 60 %, превышают соответствующие показатели циркуляционных вакууматоров). Существует большое количество действующих агрегатов порционного типа, сохраняется потребность в стали с особо низким содержанием водорода, в том числе для роторов ЦНД, поэтому остается актуальной задача оптимизации параметров технологического процесса порционного вакуумирования, конструкции и размеров вакуум-камеры.

steelcast.ru

Вакуумирование - Справочник химика 21

При взрыве сорвало крышку мерника, были деформированы другие аппараты и коммуникации и выбиты стекла в производственном помещении и пункте управления. Взрыв произошел при случайном смешении меланжа (смесь азотной и серной кислот) с органическим растворителем (по всей вероятности, с ацетоном), который оказался в мернике в момент заполнения его меланжем. При подго-товке производства к пуску после длительной консервации оборудование и коммуникации промывали органическим растворителем. После промывки мерник был просушен вакуумированием, однако качество осушки аппарата не было проконтролировано. Через 5 мин после начала заполнения сборника меланжем в соединениях шланга, связывающего сборник с наполнительным трубопроводом, началось обильное выделение окислов азота, после этого последовал взрыв. [c.362] Отбор проб воздуха для определения в нем концентрации химических соединений производится чаше всего аспирационным методом, основанным на протягивании известного объема воздуха через поглотительную систему. Соединения улавливаются жидкими или твердыми поглотителями. Аспирация анализируемого воздуха через поглотительные среды производится электроаспираторами ( Малыш , АЭРА, ПРУ-4, МК-1, УЛМК-3, ЛК-1 и др.) и реже вакуум-насосами. Так как приборы с жидким поглотителем основаны на принципе абсорбции, то степень улавливания соединений в них будет зависеть от начальной концентрации соединений в газе. С уменьшением концентрации в отбираемой пробе снижается степень улавливания и увеличивается разница между полученным и истинным значениями. В табл. 2.1 приведены сравнительные данные для жидкостных поглотительных приборов, наиболее часто используемых в промышленной практике. При концентрации химических соединений в газах (например, KF, НС ) > 1000 мг/м степень улавливания в указанных поглотителях составляет 97— 99 %. В этом случае ошибка определения не превышает 0,1—3 %, что вполне допустимо. Применение поглотителей для отбора проб с концентрацией соединений 100 мг/м вызывает сомнение. В этом случае более надежен отбор проб в вакуумированные сосуды (стеклянные, металлические) емкостью 1,5—5 л, заполненные на 0,05— 0,1 жидким поглотителем. Этот метод отбора проб основан на явлении адсорбции химических соединений на стенках сосуда. В результате получасового промывания стенок имеющимся в сосуде жидким поглотителем соединения из газа количественно переходят в жидкий поглотитель. Для повышения чувствительности метода [c.23]| Рис. 16. Схема прибора для вакуумирования катализатора и заполнения его пор водой |  |

Обеспечив необходимую герметичность в колбе, включают вакуум-насос и вакуумируют колбу при остаточном давлении 5—6 мм рт. ст. в течение 20—30 мин. Время вакуумирования можно сократить, если колбу с катализатором подогреть до 350—400° С. [c.46]

Термохимическое рафинирование — термотехнологический процесс получения металлов обработкой расплавленных черновых металлов с помощью различных присадок (солей, шлаков), окислением примесей, вакуумированием расплава и т. д. Этим способом получают медь, цинк, кадмий, олово, сурьму, ртуть и т. д. [c.41]

Считается, что тренировка поверхности катализатора при адсорбции из растворов меиее важна, чем при адсорбции газов. Поэтому обычно обходятся без предварительного вакуумирования. [c.87]

ПОДЛОЖКОЙ. Некоторые газы и пары (особенно водяной пар), сорбированные гидрофильной пористой подложкой, трудно удаляются с помощью вакуумирования и остаются в системе, вызывая неконтролируемые эффекты в процессе плазменной полимеризации. [c.81]

В газоразрядных лампах используется излучение положительного столба низкого давления или непосредственно, или путем последующего возбуждения флуоресценции ультрафиолетовым излучением (люминесцентные лампы). В натриевых и ртутных лампах в качестве источника света используется дуга с горячим катодом, которая зажигается в парах указанных элементов. Величина давления в лампе определяется ее рабочей температурой, поэтому вакуумный объем, в котором происходит разряд, термически изолируют, заключая лампу в еще один вакуумированный стеклянный баллон. Лампы работают на переменном токе, и поэтому каждый электрод снабжен термоэлектронным эмиттером электронов в виде слоя оксида. Зажигание и разогрев лампы происходят под воздействием высоковольтных импульсов, вырабатываемых при размыкании индуктивной цепи или при введении дополнительного газа (неона). [c.94]

В технологии используются режимы вакуумирования и другие, не дающие эффективного результата. Необходимо осуществить поток газа из капилляров и встречный поток жидкости, замещающий в них газ. Этого можно достигнуть, придав жидкости характер струй, направленных внутрь тела и не перекрывающих полностью их сечения. Подобные струи в результате кумуляции образуются на капиллярных менисках при выходе ка них фронта ударной волны. [c.131]

Влияние на фазовый переход могут оказать внутренние источники тепла, создаваемые инфракрасными лучами (радиационная сушка) и электромагнитными колебаниями (ТВЧ- и СВЧ-сушка), а также ультразвук (акустическая сушка) и вакуумирование (сублимационная сушка). [c.161]

Реактор недостаточно вакуумирован 0,0015 Нечистый азот в линии [c.170]

В качестве возможных компонентов судовых высоковязких топлив были выбраны остатки прямой перегонки нефти мазуты (М3), гудроны из смеси сернистых западносибирских (ГЗ) и высокосернистой арланской (ГА) нефтей и асфальтиты (А) процесса деасфальтизации гудронов, а также остатки вторичных процессов крекинг-ос-татки процесса висбрекинга гудронов тех же западносибирских (КЗ) и арланской (КА) нефтей, утяжеленный вакуумной перегонкой крекинг-остаток из остаточного сырья - вакуумированный крекинг-остаток (ВКО) и крекинг-остаток из дистиллятного сырья - дистиллят-ный крекинг-остаток (ДКО). [c.48]

Коррозионные свойства тяжелых остаточных компонентов судового высоковязкого топлива вакуумированного крекинга-остатка-ВКО, асфальта А и арланского гудрона - ГА не исследовались из-за неполного отмывания металлических шариков от этих нефтепродуктов. [c.97]

Прибор имеет вертикальную кипятильную трубку 3 с внутренним диаметром 34 мм и длиной 500 мм. Регулируемое нагревание жидкости обеспечивается снизу электрической свечой И, размещенной в углублении 10. Наружные стенки углубления для усиления парообразования покрыты наплавленным стеклянным порошком. С помощью колпака 12, доходящего почти до дна, все образующиеся пузырьки пара собираются, смешиваются с жидкостью и направляются в разбрызгивающую трубку 9 диаметром 4 мм, где происходит дополнительное перемешивание в двух шарообразных расширениях. Затем смесь через конец 7 трубки 9 в виде брызг попадает на карман 6 термометра. Разбрызгивающая трубка в.месте с шариками окружена вакуумированной рубашкой 8. Отделившаяся от пара жидкость стекает с кармана термометра и через узкую кольцевую щель между рубашкой 8 и кипятильной трубкой 3 возвращается в цикл. Кончик термометра погружен в небольшое количество ртути и защищен карманом 6 с припаянным [c.56]

Прозрачность стекла позволяет наблюдать за ходом процесса. В адиабатических процессах, протекающих при температурах примерно до 120 °С, кожух из стекла, вакуумированный до остаточного давления 10 мм рт. ст., обеспечивает достаточную термоизоляцию аппарата. При более высоких температурах, а также при использовании крупногабаритных аппаратов в качестве термоизоляционного материала применяют стекловолокно в слое изоляции оставляют смотровую щель, предназначенную для визуального наблюдения за ходом процесса (см. разд. 7.7). Важным преимуществом стекла является его высокая коррозионная стойкость. Поэтому многие химические реакции и процессы разделения проводят в аппаратах и установках, изготовленных из стекла или других керамических материалов. Широкому применению стекла в химической промышленности способствует высокая твердость и незначительная шероховатость поверхности стеклянных изделий. Стенки стеклянных аппаратов во время работы незначительно загрязняются и легко поддаются очистке. Ценным свойством стекла является также сравнительно небольшой коэффициент линейного расширения. Использование стеклянных аппаратов при переработке фармацевтических продуктов и однократной или двойной перегонке воды дает возможность получать продукты без запаха, вкуса й, главное, без примесей металлов. [c.325]

Юнге [233] провел измерения тепловых потерь в колонне с вакуумированной рубашкой и в колонне с тепловой изоляцией из стекловолокна толщиной 50 мм. Результаты этих исследований в зависимости от температуры внутри колонны приведены на рис. 111 на рисунке представлены также данные Роуза [153], взятые из табл. 32. [c.178]

Дефлегматор представляет собой сосуд с изолирующей вакуумированной рубашкой, который предназначен для загрузки [c.250]

Харрис [125] разработал удобную номограмму (рис. 187), с помощью которой можно определить размеры вакуумных линий и производительность насоса. При разработке номограммы предполагалось, что скорость вакуумирования изменяется не более чем на 30%. [c.265]

Пример I Пример 2 р — давление в вакуумированном сосуде, [c.266]

СКОЛЬКО СОТ калорий на 1 люль. При хемосорбции тепловые эффекты по величине приближаются к тепловым эффектам химических реакций и составляют41 900—419000 кдж/кмоль (10—100 ккал/моль). Так, например, теплота адсорбции кислорода на углероде равна 335 200 кдж/кмоль (около 80 ккал/моль), а теплота сгорания углерода составляет 393860 кдж/моль ккал/моль). В этом случае действительно образуется стабильное соединение и при попытках удалить адсорбат с поверхности путем вакуумирования вместе с кислородом выделяется некоторое количество окиси углерода. [c.205]

При иогружепии вакуумированного катализатора в смачивающую жидкость выделяется тепло, количество которого пропорциопалыю величине поверхности навески [c.86]

Образцы окисленного и остаточного битумов с примерно равной консистенцией после предварительного вакуумирования выдерживались при повышенных температурах. Чтобы обеспечить равную скорость газообразомния для обоих битумов, температуру окисленного битума меняли в пределах 240—287°С, а остаточного — 272—341°С продолжительность нагрева составляла 32 и 19 ч соответственно. В результате термической обработки оба образца стали более жидкими, состав выделенных при этом газов (мл в нормальных условиях на 1 кг битума) был разным [c.19]

| Рис. 1. Инфракрасные спектры цеолитов после вакуумпрования при. ТЗ ), 673 (2), 773 (3), 673 К, а таки е цеолита, обработанного пиридином и вакуумированного при |  |

Спектр катализатора МдСг Оуу - AI Oj после 3 часов тренировки в кислороде с последующим вакуумированием при 400 С аналогичен спектру образца, тренированного в вакууме. Однако после адсорбции [c.119]

Иногда проводят бестигельную зонную плавку тугоплавких веществ. Ес применяют, если нельзя подобрать материал для лодочки не реагирующий с расплавом. В данном методе пруток очищаемого материала располагают верти- кально в вакуумированной камере и создают расплавленную зону с помощью электронного луча. Жидкость удерживает от стекания поверхностное натяжение расплава. [c.380]

В сосуде при 273 К и 1,01 10 Па находится 10 моль одноатом- юго газа в идеальном состоянии. Рассчитайте конечную температуру, давление газа и работу процесса расширения газа до объема, в дьз раза превышающего первоначальный а) при медленном изотермическом расширении в цилиндре с поршнем, двигающемся без трения б) п])И адиабатическом расширении в аналогичных условиях в) при мгновенном удалении перегородки между сосудом и вакуумированным просгранством того же объема. Объясните различие результатов, полученных в трех процессах. [c.58]

Великолепные свойства жестких и эластичных пенополиуретанов, а также вспененных эпоксидных смол и некоторых других реактопластов обратили на себя внимание многих фирм США ио выпуску оборудования для переработки пластмасс. Отличительной чертой переработки этих материалов является их ограниченная жизнеспособность , чем, в свою очередь, определяются конструктивные особенности оборудования [234]. Смешивание ингредиентов осуществляется, главным образом, в аппаратах непрерывного действия. Применяемое мешалки отличаются относительно простой конструкцией. Рабочие скорости их весьма велики и достигают 5 тыс. об/мин. Оборудование для формования пенополиуретанов фирмы выпускают в виде комплексных агрегатов, содержаигих устройства для перемешивания компонентов, транспортировки смеси и формования. Можно отметить два основных типа агрегатов для переработки пенополиуретана — это машины для формования блоков и изделий и устройства для нанесения покрытий. Формование блоков может осуществляться как в индивидуальных формах, так и непрерывно (в нескольких формах). При непрерывном получении пенополиуретановых блоков исходные компоненты подаются в цилиндрическую смесительную камеру, из которой через щелевой канал смесь поступает на непрерывно движущийся бумажный короб. При перемещении вместе с коробом смесь подвергается тепловому воздействию и вакуумированию в специальных камерах, при выходе из которых смесь оказывается полностью отвержденной. Производительность описанной установки достигает 75 кг мин плотность конечного продукта— 24 кг/м , максимальная ширина листов — 2 м. Непрерывное производство позволяет значительно улучшить качество готового продукта и стабилизировать его свойства. [c.194]

Наблюдение с помощью лупы за подсвеченной сзади шкалой термометра и подсчет десятичных делений шкалы через пленку конденсата и не представляет трудностей, если верхнюю часть эбуллиоскопа предварительно протравить в течение 2мин 1%-ной фтористоводородной кислотой и затем прокипятить в мыльной воде. Кипятильная трубка 3 до самого конденсатора 2 окружена изолирующим слоем стекловолокна 4, в котором оставлена узкая смотровая щель. Под теплоизоляцией 4 на трубку 3 намотана спираль компенсационного электрообогрева 5, выполненная из тонкой проволоки. Мощность обогрева можно рассчитывать, условно представляя спираль в виде охватывающей прибор бесконечно длинной цилиндрической оболочки с равномерно распределенными источниками тепла. Электрообогрев регулируют с помощью амперметров и калибровочной кривой таким образом, чтобы без включения системы подогрева кубовой жидкости приближенно устанавливалась ожидаемая температура. В этом случае даже ттары труднолетучих веществ доходят до конденсатора, расположенного на 250 мм выше кармана термометра. Адиабатический режим в разбрызгивающей трубке обеспечивается четырехкратной защитной системой, включающей вакуумированную рубашку, слой нагретой до кипения жидкости, стекающей в кольцевой щели, спираль компенсационного электрообогрева и слой теплоизоляции. Через штуцер 1 обычно загружают жидкость, а при работе под вакуумом к нему присоединяют вакуумную линию. [c.57]

Очень изящный метод, однако обеспечивающий точность измерения всего лишь =tO,5 мм рт. ст., описан Нательсоном и Цукерманом [36]. Он основан на том явлении, что капля жидкости, висящая на конце вертикального капилляра (трубки термометра), в результате постепенного вакуумирования окружающего пространства отрывается от капилляра. В момент отрыва капли считывают показание ртутного манометра, соответствующее достигнутому давлению. [c.58]

Паровая камера 7 и насос Коттрелля 4 в усовершенствованном приборе, показанном на рис. 49, с целью исключения частичной конденсации паров, помещены в вакуумированную рубашку 12. Наружная стенка вакуумированной рубашки поддерживается при температуре кипения смеси с помощью циркуляционного термостата. [c.89]

В отличие от полых трубок (см. разд. 7.3.1) колонна Вигре обладает большей орошаемой поверхностью за счет большого числа заостренных глубоких вмятин, кроме того в средней части она имеет ввод для питающей смеси. Шрадер и Рицер 15] использовали такую колонну в качестве дефлегматора в приборе для микроперегонки (рис. 129). Он содержит плоскодонную колбу 1, которая обеспечивает постоянную поверхность испарения, и приемник 3 со стеклянными трубками 2 емкостью 0,1 мл. Дистиллят стекает к трубкам 2 по стеклянной нити 4. Разумеется, прибор можно применять только для разделения высококипяищх веществ, так как в нем не предусмотрен водяной холодильник. Более вместительный прибор Кленка [6] также имеет только воздушное охлаждение (рис. 130). Колонка длиной 8,5 или 13 см со спиральной металлической лентой длиной 120 мм и вакуумированной рубашкой обеспечивает хорошее разделение при очень малом количестве смеси. [c.199]

Перед проведением ректификации проверяют качество герметичности кожуха колонны с помощью высокочастотного течеиска-теля. При герметичности кожуха (в затемненном рабочем помещении) в его полости не должно возникать свечения, возможна зеленая флюоресценция стеклянных стенок кожуха. Если возникает свечение, проводят повторное вакуумирование. Для этого используют трехступенчатый диффузионный ртутный насос. Пары ртути вымораживают в глубокоохлаждаемом адсорбере с активным углем или силикагелем, установленном между насосом и колонной. Для смазки кранов применяют высоковакуумную смазку (см. разд. 9.4). При достижении высокого вакуума, соответствующего остаточному давлению 10" мм рт. ст. и ниже, кран закрывают. [c.252]

После сборки вакуумной установки необходимо испытать ее на герметичность. Сначала проверяют вакуум, создаваемый насосом, путем присоединения его к буферной ёмкости на 5—10 л. Затем проверяют герметичность кранов, шлифовых соединений и мест спаев. Целесообразно размещать краны или клапаны на установке таким образом, чтобы можно было отдельно испытать на герметичность различные ее части. Для проверки герметичности применяют высокочастотный течеискатель типа Тесла с электродом в виде щетки (рис. 191). Принцип работы прибора основан на возникновении искры от электрода в месте пропускания воздуха. Можно также проверить герметичность аппарата с помощью стетоскопа или смазать предполагаемые места пропусков мыльным раствором и создать в установке избыточное давление около 0,5 кгс/см . Изящный метод проверки герметичности состоит в том, что на поверхность вакуумированной установки наносят кисточкой слабощелочной раствор флоуресцина или эозина в метаноле, затем ее облучают в темноте ультрафиолетовым светом, при этом в герметичных местах будет отчетливо наблюдаться флуоресценция. Специальные методы испытаний установок, работающих в условиях высокого вакуума, описаны Лаппорте [119] и Мён-хом [126]. [c.268]

Подогретую исходную смесь непрерывно с определенной скоростью впрыскивают в вакуумированную колбу 8. При этом жидкость распределяется по стенкам колбы в виде тонкой пленки. В результате дополнительного разрежения при впрыскивании низкокипящая фракция сразу же испаряется. Пленка, образованная на нагретых стенках колбы, имеет большую поверхность испарения, поэтому в течение небольшого периода времени испа- [c.269]

Колонну с елочным дефлегматором обычно изготавливают со съемным теплоизоляционным кожухом, а колонну Янцена — с вакуумированным кожухом. Для всех безнасадочных колонн важно поддерживать в ходе ректификации температуру стенки ниже температуры стекающей флегмы, так как в противном случае нарушается равномерное образование пленки на поверхности стенки. Следует отметить, что эффективность безнасадочных колонн возрастает при уменьшении нагрузки. Используя многотрубчатые колонны, состоящие из параллельно соединенных труб небольшого диаметра, можно получить любую необходимую производительность. Подобную многотрубчатую колонну еще в 1936 г. запатентовал Фенске [201. [c.338]

Штаге [35 ] предложил для непрерывных процессов разделения лабораторные и промышленные колонны с колпачковыми тарелками, предназначенные для работы в широком интервале нагрузки по жидкости. Эффективность этих колонн не зависит от нагрузки по жидкости и соотношения нагрузок паровой и жидкой фаз, а также от кратковременных нарушений технологического режима процесса. В лабораторных установках широко применяют тарельчатые колонны Брууна [37] (рис. 262). По конструктивному выполнению они приближаются к промышленным колоннам с колпачковыми тарелками. Их недостаток заключается в том, что переточ-ные трубы для флегмы размещены снаружи колонны, и это может приводить к значительному переохлаждению жидкости. Степень охлаждения можно уменьшить, поместив колонну в заполненный воздухом или вакуумированный кожух (рис. 263). Трубы для подвода 1 и отвода 3 жидкости (см. рис. 262) расположены таким об- [c.346]

chem21.info