Заливка бетона при отрицательных температурах. Что добавить в бетон при заморозках

Заливка бетона при отрицательных температурах

Заливка бетона при отрицательных температурах проще, чем заливка бетона при положительных температурах. В нашей стране холодная или прохладная температура сохраняется на протяжении более половины года. Если учесть, что при бетонных работах «зима» начинается с понижения температуры до +5oC, то «окно» для проведения работ с бетоном очень небольшое. Однако его можно расширить, причем значительно, за счет использования различных средств. Это так называемые технологии зимней заливки бетона.

Что происходит в бетоне при замерзании

При нормальном течении процесса отвердевания бетона, влага служит «склеивающим» элементом для частиц цемента. При ее переходе в твердое состояние все процессы останавливаются.

Но это — не единственная проблема. Известно, что при замерзании объем воды увеличивается примерно на 9%. В результате внутри массы бетона образуется повышенное давление. Если зерна цемента до этого момента еще не набрали некоторого уровня прочности, они под воздействием давления, разрушаются. После рамерзания они уже не обретут свои свойства в полной мере и бетон не будет достаточно крепким.

В зимней заливке армируемых фундаментов есть еще один неблагоприятный момент. Сталь — отличный проводник тепла, и она способствует отводу тепла из толщи бетона. Обладая хорошими теплопроводными свойствами, прутки быстро остывают. Вокруг них вода замерзает в первую очередь. Лед оттесняет частицы бетона, на их место приходит пока не замерзшая вода из еще теплых слоев. Она тоже замерзает, еще дальше оттесняя бетон. В результате массив уже не является монолитом: каркас не связан с бетонным камнем. Прочность такого основания после размораживания и окончательного отвердения будет в разы ниже.

Их всех этих процессов следует, что чем меньше воды в несвязном состоянии будет находиться к моменту замерзания, тем меньше будут потери прочности. Путем различных экспериментов и расчетов были определены граничные значения прочности, при которых бетон можно замораживать. Называются они точкой критической прочности. В зависимости от класса бетона и назначения здания, типа использования сооружения, требуется дождаться созревания некоторых составов на 20%, для других требуется все 100%.

Для железобетонов с ненапрягаемой арматурой (тип, который используется в частном домостроении) она составляет 50%, для фундаментов, которые будут подвергаться попеременной разморозке/заморозке (бани и дачные домики без отопления) — 70%. После достижения этой точки фундамент можно заморозить. После оттаивания все процессы в нем возобновятся. Потери прочности при этом составляют не более 6%.

Способы бетонирования в зимних условиях

Скорость процесса твердения зависит от температуры раствора. При ее повышении активность воды значительно возрастает, скорость набора прочности повышается. Потому при проведении бетонных работ зимой или при температурах ниже +5oC, важно создать и поддержать требуемый уровень нагрева. Оптимальная температура вызревания раствора составляет от +20oC до +30oC. Для этого есть несколько способов:

- раствор делать подогретым;

- опалубку утеплить;

- использовать присадки и добавки, которые ускоряют твердение и/или понижают точку заморозки воды;

- подогревать уже залитую бетонную массу.

Все эти методы неплохо работают. Их используют по одиночке или в комплексе.

Прежде всего, необходимо правильно выбрать цемент для зимнего бетонирования фундамента. Известно, что во время твердения бетона происходят реакции, при которых теплота выделяется. Для зимы — отличная особенность. При этом большее количество тепла выделяют быстротвердеющие портландцементы и составы высоких марок. Потому для замеса при низких или минусовых температурах имеет смысл купить именно их.

Только это позволит вам залить фундамент ленточный или плитный фундамент при плюсовых температурах днем, и незначительных заморозках по ночам. Но при этом, потребуется замес делать теплым (читайте ниже), а также после заливки фундамент нужно будет опалубку теплоизолировать: покрыть матами, соломой и т.д. Если у вас уже закуплен теплоизолятор, можно использовать его, только следить необходимо за его состоянием, прикрыть пленкой или другими влагоизолирующими материалами.

Повышение температуры в процессе замеса

Во время зимней заливки фундамента температуру раствора доводят до 35-40oC. Для этого разогревают воду и засыпку. Цемент греть ни в коем случае нельзя: он «заварится» и станет практически бесполезным.

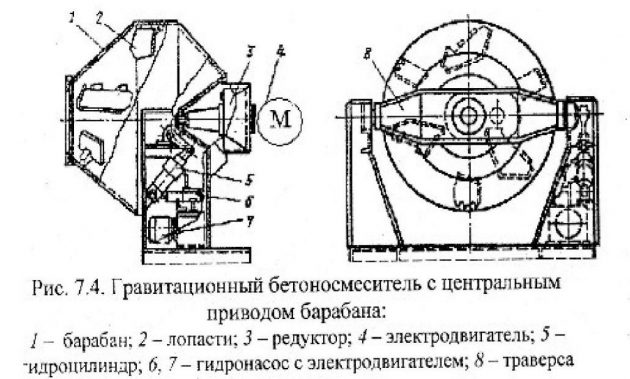

Хорошо, если есть возможность использовать бетономешалку с электроподогревом: ее включают в сеть и барабан разогревается. В другом случае, желательно прогреть его предварительно, прокрутив разогретую воду.

При замесе воду нагревают до 90 oC. Щебень и песок необходимо разогреть до 60 oC. Делают это обдувом горячим воздухом, прогревом в специальных печах. Печи — это для частного строителя из области фантастики, но можно устроить обдув горячим воздухом. Например, от печи или костра протянуть несколько труб-воздуховодов внутрь кучи щебня или песка.

Еще раз обращаем внимание: цемент не греть. Его можно занести в теплое помещение, чтобы он принял комнатную температуру, но подогревать нельзя.

При зимнем замесе раствора меняется порядок закладки составляющих: заливается вода, в нее засыпается щебень и песок. После нескольких оборотов добавляется цемент.

Ко всему необходимо еще и увеличить время замеса. Он должен быть длительнее на 20-50%: за счет лучшего перемешивания, активизируются реакции и повышается температура при твердении.

Утепление и подогрев раствора

Для продления времени остывания бетона требуется по максимуму сохранить тепло. Потому, используя все возможные средства и доступные материалы, проводят утепление стенок опалубки. Можно использовать брезент, маты, старые какие-то теплые вещи, забить промежуток между стенками опалубки и грунтом, соломой. Да что угодно, лишь бы тепло не утекало в воздух.

В этом случае пригодиться может опалубка из пенополистирола — он имеет плохую теплопроводность, что в данных условиях — несомненный плюс. Обычно такая опалубка несъемная, и после вызревания бетона вы получаете влаго- и теплоизолированный фундамент. Подробнее о типах опалубки читайте тут.

При строительстве в промышленных масштабах применяется также электрический подогрев при помощи разного рода электродов. Они располагаться могут на поверхности, закрепляться на опалубке или вводиться внутрь бетонного раствора. Способ, эффективный, но реализуется в частном строительстве редко. Очень дорогое это удовольствие: расход электричества на подогрев кубометра бетона 60-80 кВт/час. При этом необходимо строго контролировать температуру: измерять каждые два часа (или чаще) и при достижении отметки в +30 oC отключать его. Потом через некоторое время снова включить. Контроль должен быть круглосуточным.

При заливке фундамента своими руками зимой, реально использовать только греющие кабели. Их прикрепляют с внутренней стороны к опалубке, и после ее снятия демонтируют. Есть второй вариант — «утопить» провод в бетоне. Оба способа действуют неплохо, но только при условии изолированных от холода стенок.

Есть еще в продаже специальные греющие маты для подогрева бетона. Они раскладываются на поверхности, включаются в сеть. Его стоимость — 2,5 тыс руб/м2.

Для сохранения температуры стоят над объектом тепляки. Это конструкции, очень сильно напоминающие теплицы. И задача у них аналогична: сохранить тепло. Возводят каркас, его обтягивают пленкой или другими подобными материалами. Внутри ставят печку, тепловую пушку и т.д., с их помощью поддерживают плюсовую температуру. Но при этом необходимо также не забывать об увлажнении, чтобы влага из раствора не испарялась.

Еще один метод подогрева бетона — с использованием инфракрасных излучателей. Этот метод хорош тем, что под воздействием волн греется непосредственно сам раствор. Излучатели закрывают алюминиевыми кожухами, создавая направленный поток. Однако для эффективного прогрева понадобится большое количество ламп.

Присадки и добавки

Еще один способ заливки бетона при отрицательных температурах — использование химических веществ. Некоторые из них ускоряют затвердевание на начальной стадии процесса. Массовая доля всех добавок — не больше 2% от массы цемента. Большие количества могут негативно повлиять на качество бетона, потому придерживайтесь рецептур.

Наиболее распространенная присадка, повышающая «морозоустойчивость» бетона и ускоряющая его твердение, — хлористый кальций. Еще используют поташ и нитрат натрия. Если добавить их при обычном замесе, температура замерзания снизится до -3oC.

Одно «НО». Хлориды использовать для армируемых бетонов нельзя — они провоцируют быстрое разрушение стали. Так что самый распространенный ускоритель твердения бетона — хлористый кальций — для заливки фундамента не подходит.

Заливка бетона при минусовой температуре возможна, если с теми же присадками раствор подогреть. В этом случае можно работать при -15oC. Но для нормального качества фундамента потребуется утепление заливки и соблюдение несложных, но обязательных правил.

Правила зимней заливки бетона

Раствор выливают в подготовленную опалубку. Подготовка состоит в удалении наледи и снега, разогреве арматуры и дна фундамента. Вот это — самый сложный этап. Соскоблить наледь — это полбеды, а прогреть арматуру и весь периметр фундамента — проблема. Температура не должна быть высокой, но необходимо добиться положительных ее значений.

Как вариант можно рассмотреть устройство переносных жаровен, которые опускают в котлован, и там разжигают. Возможно использование тепловых пушек, работающих от баллонов с газом. Использование других средств затруднено, из-за их большой стоимости.

По этой причине бетонировать зимой плитные фундаменты проблематично: такие площади не разогреть. Для этого типа оснований «зима» ограничится легкими заморозками ночью и положительной дневной температурой. Заливку можно начинать после того, как арматура и дно будут иметь положительную температуру.

Ленточный фундамент можно заливать и при морозах: подогреть такое основание и арматуру в ограниченном объеме реально. Непросто, но возможно.

Организовать все можно поэтапно. Разбить всю ленту на небольшие участки, начать прогрев одновременно или с некоторым временным промежутком на нескольких из них (два-три в зависимости от времени, необходимого на замес и подогрев котлована). Начать заливку одного участка, перенеся жаровни дальше. Пока будет заливаться первый разогретый участок, следующий наберет необходимую температуру. Залитый участко сразу закрывают теплоизолирующими материалами и переходят к следующему, так и продвигаясь по всему периметру.

Механизм понятен. Так можно заливать фундамент бетоном при -15oC (но с соответствующими добавками, «горячим» замесом и мерами по сохранению тепла).

Еще одно важное условие — работа должна вестись непрерывно. Зимой заливать фундамент частями нельзя. Это на 100% верно. Промежуток между заливками должен быть такой, чтобы на поверхности предыдущей части не успела образоваться пленка, а тем более, чтобы влага не замерзла. Работы должны вестись постоянно до окончания заливки. Залитые части сразу нужно прикрывать теплооизолирующими матами. Как видите, для этой работы нужны несколько человек. Один со всеми задачами не справится.

Обратите внимание, что максимальная температура раствора должна быть 35-40oC. Ее превышение ведет к замедлению процессов отвержения. Ситуация будет, конечно лучше, чем при замерзании, но ненамного.

stroydocs.ru

зимнее бетонирование, зимний бетон, методы, способы, технология зимнего бетонирования, бетон в зимнее время

Наши цены на зимний бетон >>>

В последнее время в консультационный отдел нашей компании довольно часто стали поступать звонки с вопросами – как бетонировать зимой, какой бетон использовать, стоит ли применять противоморозные добавки в бетон или лучше устроить электропрогрев? Давайте попробуем вкратце описать основные способы зимнего бетонирования.

Низкая температура является главной проблемой сопровождающей зимнее бетонирование. Для начала стоит упомянуть - каким образом отрицательная температура может повлиять на процесс схватывания и твердения бетона. Существует две основных причины:

- Затормаживание процесса гидратации цемента (увеличение сроков набора прочности бетона)

- Вымерзание воды, входящей в состав бетона (полная остановка процесса набора прочности)

Разберем по порядку: каким же образом каждая из причин воздействует на поведение набирающего прочность бетона. В чем основная проблема бетонирования при низких температурах. Почему для свежеуложенного бетона опасна отрицательная температура. Что конкретно не хватает цементу для полноценного схватывания и образования цементного камня, при бетонировании зимой.

Низкая температура (0+10 градусов) существенно затормаживает процесс гидратации цемента. Попросту - растягиваются сроки набора прочности бетона. К примеру: в нормальных условиях (+20 градусов Цельсия) за неделю бетон набирает до 70% прочности. При температуре окружающего воздуха +5 градусов, срок набора 70% марочной прочности бетона может растянуться на 3-4 недели.

Высокая температура является катализатором большинства химических процессов. Не исключением является и процесс гидратации цемента. Именно поэтому, при изготовлении ЖБИ изделий применяется пропаривание свежеотлитых изделий из бетона. При пропаривании, в камере с погруженными в неё свежеизготовленными железобетонными изделиями поддерживается 70-80 градусная температура и повышенная влажность. Благодаря таким условиям, бетон ускоренными темпами набирает марочную прочность. И пресловутые 70% прочности, бетон может набрать за 8-12 часов (в стандартных 20-градусных условиях аналогичная прочность бетона достигается за неделю).

И если низкая положительная температура тормозит процесс схватывания и набора прочности бетона, то отрицательная - полностью его останавливает. Причина тому – вымерзание воды в молодом бетоне. Сам процесс гидратации цемента невозможен в отсутствие воды. Вода является необходимым компонентом для образования цементного камня. Цемент должен находиться в контакте с водой (влагой) в течение всего времени созревания.

Классический срок набора марочной прочности бетона – 28 суток. Именно в таком возрасте он должен набрать прочность, которая была рассчитана и спрогнозирована лабораторией бетонного завода. Однако, как мы уже выяснили, при бетонировании в зимних условиях, процесс схватывания и набора прочности может растянуться, а то и вовсе остановиться, вплоть до наступления оттепели.

Как бетонировать зимой

Коль уж мы завели речь о зимнем бетонировании, будем считать, что температура, при которой мы производим монолитные работы, – отрицательная. Основная задача – не дать замерзнуть воде, входящей в состав бетона. Как говорится в рекламе: «Не дай себе засохнуть». В данном случае – не дайте засохнуть цементу. Цемент нуждается в воде. Это его жизнь и его сила. По сути, технология зимнего бетонирования и нацелена на сохранение воды от замораживания (кристаллизации).

Какие же методы зимнего бетонирования наиболее часто используются на современной стройке. Существует несколько основных способов сохранения воды затворения бетона от вымерзания:

- Применение противоморозных добавок в бетон (ПМД)

- Использование электропрогрева бетона

- Укрывание бетона пленкой ПВХ, утеплителями и т.п.

- Сооружение временного укрытия с прогревом тепловыми пушками

Применение противоморозных добавок в бетон - наиболее распространённый способ, применяемый при бетонировании в зимних условиях. Большинство бетонных заводов выпускают бетон с зимними добавками ПМД. Так называемый зимний бетон производится в различных вариациях, отличающихся между собой процентным содержанием добавок.

Противоморозные добавки вводятся в бетон в строгом процентном соотношении с количеством цемента, входящего в ту или иную марку бетона. Так же, количество противоморозной добавки зависит от предполагаемой температуры воздуха, при которой будет происходить бетонирование. Более подробную информацию читайте в разделе противоморозные добавки для бетона.

Электропрогрев бетона чаще применяется на больших стройках, где имеется техническая возможность использовать трансформаторы большой мощности (30-80 кВт). В российских реалиях дряхлых подстанций и электросетей недостаточной мощности, зимний прогрев бетона - это малореальное мероприятие для частного застройщика. Электрический прогрев бетона зимой, на мой взгляд - лучший метод, при проведении монолитных работ, но... Как говорится: "Чем богаты, тем и рады".

Укрывание бетона – наиболее рациональный метод бетонирования в зимнее время, при пограничных температурах воздуха +3-3. Схватывание и твердение бетона – изотермический процесс, то есть: при застывании и наборе прочности, цемент, контактируя с водой, выделяет тепло. И было бы неплохо сохранить это тепло. Для этого необходимо свежеотлитую конструкцию из бетона укрыть ПВХ плёнкой, или утеплителем. В некоторых случаях, если при бетонировании в зимнее время применялся обычный бетон без противоморозных добавок, а температура воздуха резко упала до низких минусовых значений (-5-15) целесообразно использовать газовые или электрические пушки.

Если будет использоваться дополнительный прогрев тепловыми пушками, то укрытие из плёнки ПВХ укладывается не на поверхность бетона, а на временный каркас из досок, брусков и т.п . Создаётся нечто наподобие низкой «палатки» или «шатра» над бетонной конструкцией и под это укрытие ставятся тепловые пушки. Чем выше будет температура под шатром, тем быстрее будет идти процесс набора прочности, и соответственно, раньше можно будет прекратить прогрев.

В большинстве случаев, для первичного набора прочности бетона, достаточной для проведения дальнейших работ, хватает 1-3 суток прогрева тепловыми пушками. За это время бетон может набрать до 50% марочной прочности.

Возможные последствия зимнего бетонирования

В любом случае, даже если ничего не сделано, и бетон всё таки замерз – не стоит отчаиваться. Процесс набора прочности возобновится как только восстановится положительная температура и вода оттает. Довольно часта ситуация, когда в октябре-ноябре прихватывают морозы на насколько дней, а потом на протяжении месяца стоит положительная температура. В данной ситуации, бетон, примороженный в эти несколько холодных дней, продолжит набор прочности с наступлением оттепели.

Чаще всего подобное «издевательство» проходит с незначительными потерями для залитой бетонной конструкции. Конечно же, имеет место быть снижение марочной прочности бетона, подмороженного в раннем возрасте. Однако, учитывая проектные запасы этой самой прочности, можно закрыть глаза на это недоразумение.

Как правило, при подмораживании страдает самый верхний слой бетона. Если отливается плита перекрытия или фундаментная плита, то при резких заморозках пострадает поверхность, а не массив конструкции. В дальнейшем эта поверхность, сродни облупившейся краске, обсыпется шелухой. Причин тому немного.

- Во-первых, внутренний массив бетонной конструкции спасает тепло, выделяемое реакцией взаимодействия цемента и воды (изотермический процесс). Ну и конечно же, помогают защитные функции опалубки и внешнего слоя бетона.

- Во-вторых, вода, как самый легкий компонент бетона, во всех случаях поднимается наверх. Особенно, если бетон при заливке разбавлялся водой. В результате мы получаем излишнюю несвязанную воду в верхней части плиты, ну и конечно же, нарушенной водоцементное отношение в этой части конструкции. А тут ещё и мороз «помогает».

Если случилась беда: бетон все же замерз, и оттепелей не ожидается, примите хоть какие-то меры по спасению конструкции. Накройте бетонное сооружение плёнкой ПВХ, дабы заморозки и оттепели, которые неизменно будут происходить весной не разрушали и без того слабый верхний слой бетона. В таком случае Вы дадите хоть какой-то шанс цементу продолжить процесс гидратации весной. Прочность будет ниже, чем расчётная марка бетона, но не так критично, как в случае с просто брошенным под снегом и дождями неокрепшим бетоном.

Не укрытый, замороженный бетон, весной может потерять значительную часть своего верхнего слоя. Вы буквально сметёте веником пласты и крошки несхватившегося цемента, песка и щебня. И это немудрено. Снег, лежащий на конструкции, весной будет таять днём и подмерзать ночью, разрушая тем самым и без того слабую поверхность.

Вот собственно и всё, что хотелось рассказать про способы зимнего бетонирования. Всего конечно не упомянешь, но основные рекомендации по зимнему бетонированию я постарался написать. Если определенные моменты остались непонятыми, и у Вас возникли какие-то вопросы, пишите на адрес [email protected]. Глядишь, Вы узнаете что-то нужное, а я какие-то дополнения внесу в эту статью. С элетроподогреваемым незамерзающим приветом, Эдуард Минаев.

PS. Компания БЭСТО поставляет зимний бетон с противоморозными добавками, не провоцирующими процесс корродирования строительной арматуры. Заводы, с которых происходит отгрузка бетона, используют исключительно современные виды противоморозных добавок. Такие виды добавок не оказывают отрицательного влияния на схватывание, твердение, окончательную прочность и долголетие бетонной конструкции. Благодаря современным видам добавок, Вы можете спокойно проводить бетонирование в зимний период, без оглядки на память прошлых лет, когда использовались противоморозные добавки разрушающие арматуру и отрицательно влияющие на долголетие и прочность сооружения из железобетона.

www.avtobeton.ru

Технология зимнего бетонирования: подробное описание

07.12.2012 03:54

07.12.2012 03:54В последнее время на электронную почту и контактный телефон компании АСК Эгида поступает много вопросов на тему зимнего бетонирования. Вопросы следующие:

- Можно ли бетонировать зимой, если можно, то какая технология бетонирования применяется в зимний период?

- Что лучше применять при зимнем бетонировании электропрогрев или противоморозные добавки?

Как проверить прочность бетона?

Подробно описано в одноимённой статье "способы определения прочности бетона"

Что делать если бетон замёрз?

Вопросов много и, чтобы на них ответить, нужно понимать сам процесс твердения бетона и разобраться в том, от чего зависит срок созревания бетона, то есть срок его схватывания. Постараемся вкратце и простым языком описать процесс зимнего бетонирования.

Основная проблема при приёмке бетона в зимний период времени- это отрицательная температура воздуха. Как она влияет на процесс схватывания бетона и почему его замедляет?

Причины замедления процесса твердения бетона при отрицательных температурах следующие:

- Процесс гидратации цемента замедляется

- Вода, находящаяся в бетонной смеси, вымерзает, в результате чего процесс набора прочности полностью останавливается.

Низкая температура очень существенно замедляет любые химические процессы. А твердение бетона это именно такой процесс. При нормальной температуре наружного воздуха от +20 до +25 градусов бетон за 7 дней набирает прочность до 70% от проектной. При температуре от 0 до +10 градусов, этот процесс может растянуться до трёх недель. Высокая температура влияет на процесс гидратации цемента как катализатор, а низкая наоборот. Поэтому на заводах при изготовлении любых железобетонных конструкций и изделий всегда используют процесс пропаривания. Процесс пропаривания позволяет набрать расчётную прочность конструкции за 12 часов, в то время как в стандартных не заводских условиях, необходимая прочность бетона будет набрана за неделю.

Процесс гидратации цемента происходит только в присутствии воды, а в то время как молекулы воды под действием отрицательных температур кристаллизуются, процесс гидратации полностью останавливается. Вода в этом процессе является основным компонентом, позволяющим цементу твердеть. Цемент должен находиться под постоянным взаимодействием с водой во время всего процесса созревания.

Можно ли бетонировать зимой?

Строительство ведётся круглогодично и, в связи с этим, периоды, когда ведётся нулевой цикл и строительство бетонного каркаса здания или сооружения, очень часто попадают в зиму. Принимать бетон зимой, конечно же, можно, но категорически нельзя дать замёрзнуть воде, находящейся в этом бетоне. Цемент, являющийся неотъемлемой составляющей бетона, нуждается в воде, благодаря которой он созревает. Чтобы не дать воде замёрзнуть, применяют следующие мероприятия по уходу за бетоном:

ведётся нулевой цикл и строительство бетонного каркаса здания или сооружения, очень часто попадают в зиму. Принимать бетон зимой, конечно же, можно, но категорически нельзя дать замёрзнуть воде, находящейся в этом бетоне. Цемент, являющийся неотъемлемой составляющей бетона, нуждается в воде, благодаря которой он созревает. Чтобы не дать воде замёрзнуть, применяют следующие мероприятия по уходу за бетоном:

- Добавление в бетонную смесь противоморозных добавок (ПМД).

- Применение при бетонировании электропрогрева бетона.

- Укрытие забетонированной конструкции специальными пологами (утеплителями), для предотвращения резкого остывания бетонной смеси.

- Сооружение временных тепляков, оборудованных тепловыми электрическими, дизельными или газовыми пушками.

Основной и самой используемой защитой бетона от замерзания является применение противоморозных добавок. Заводы добавляют ПМД в бетонную смесь в процессе её изготовления, в результате получается так называемый «зимний бетон», который уже с защитными функциями приезжает в миксерах на строительные площадки. Зимний бетон без дополнительных мероприятий по обогреву можно использовать до –10 градусов. Ниже этой температуры необходимо сочетать приёмку бетонной смеси с использованием электропрогрева.

Электропрогрев бетона используется в основном на крупных строительных объектах, на которых выделены на строительный процесс, большие электрические мощности. К примеру, прогревочной станцией КТПО 80 можно прогреть только 30 м3 бетона за один раз. А если принимается, к примеру, в один день фундамент бетонная плита 1000 м3, то для её обогрева понадобится 33 таких станции. Каждой станции КТПО 80 для эффективной работы на максимальных режимах необходимо 80 кВа электроэнэргии, а на 33 станции 2640 кВа. Такая мощность на временные нужды есть не на каждом строительном объекте. Электрический прогрев бетона зимой является на сегодняшний день одним из самых эффективных способов защиты бетона от замерзания. Если электрических мощностей не достаточно для такого метода, то используют прогрев бетона тепловыми пушками, параллельно используя временные конструкции тепляков. При применении тепловых пушек бетонная конструкция набирает 50% от проектной прочности за 2 – 3 дня.

Что делать если бетон замёрз?

Самое главное не отчаиваться! Как всегда зима подкралась не заметно, когда её никто не ждал. Если бетон замёрз, необходимо своевременно начать его отогревать. Это можно сделать с помощью уже описанных выше тепловых пушек, электрических мощных прожекторов, или даже с помощью металлических бочек, с разведённым внутри костром. Главное выполнить это быстро. Чем дольше бетон стоит замёрзший, тем меньше будет его окончательная прочность. К примеру, она должна быть по проекту 100% через 28 суток, а будет только 70% или ещё меньше. Обязательно накройте замерзающий бетон плёнкой ПВХ, чтобы ликвидировать отдачу тепла от верхнего слоя бетона. После укрытия бетона есть хоть какой-то шанс для продолжения процесса твердения. Следующим этапом по спасению бетонной конструкции после укрытия будет подогрев её снизу с помощью тепловых пушек, если речь идёт о бетонном перекрытии. Для этого необходимо весь периметр снизу закрыть полиэтиленовой плёнкой. Выполнить своего рода парник, а затем поместить в него электрические или газовые обогреватели. Бетонное перекрытие начнёт прогреваться снизу, а сверху уход тепла будет предотвращать плёнка ПВХ. С такими мероприятиями будьте уверены, бетон будет спасён. Если спасать нужно фундамент, а не перекрытие, то достаточно будет сделать только тепляк сверху, и поместить туда тепловую пушку. Снизу бетон будет согреваться землёй, если конечно фундамент выполнен по нормальному проекту с утеплением. Для чего утепляют фундамент, можете прочитать в соответствующей статье сайта АСК Эгида.

когда её никто не ждал. Если бетон замёрз, необходимо своевременно начать его отогревать. Это можно сделать с помощью уже описанных выше тепловых пушек, электрических мощных прожекторов, или даже с помощью металлических бочек, с разведённым внутри костром. Главное выполнить это быстро. Чем дольше бетон стоит замёрзший, тем меньше будет его окончательная прочность. К примеру, она должна быть по проекту 100% через 28 суток, а будет только 70% или ещё меньше. Обязательно накройте замерзающий бетон плёнкой ПВХ, чтобы ликвидировать отдачу тепла от верхнего слоя бетона. После укрытия бетона есть хоть какой-то шанс для продолжения процесса твердения. Следующим этапом по спасению бетонной конструкции после укрытия будет подогрев её снизу с помощью тепловых пушек, если речь идёт о бетонном перекрытии. Для этого необходимо весь периметр снизу закрыть полиэтиленовой плёнкой. Выполнить своего рода парник, а затем поместить в него электрические или газовые обогреватели. Бетонное перекрытие начнёт прогреваться снизу, а сверху уход тепла будет предотвращать плёнка ПВХ. С такими мероприятиями будьте уверены, бетон будет спасён. Если спасать нужно фундамент, а не перекрытие, то достаточно будет сделать только тепляк сверху, и поместить туда тепловую пушку. Снизу бетон будет согреваться землёй, если конечно фундамент выполнен по нормальному проекту с утеплением. Для чего утепляют фундамент, можете прочитать в соответствующей статье сайта АСК Эгида.

Благодаря современным технологиям приёмки бетона, всевозможным противоморозным присадкам и эффективным прогревам Вы можете заниматься бетонными работами круглый год. Если весь этот процесс самостоятельного строительства Вас пугает, обратитесь в компанию АСК Эгида, за плечами которой огромный опыт строительства, которым мы гордимся. Если период строительства вашего дома выпадает на зиму, не бойтесь производить бетонные работы по устройству фундамента, но помните, что нужно обращаться только в проверенные строительные компании и избегать «кочующих бригад». Мы предлагаем Вам ознакомиться со стоимостью заливки бетонного фундамента нашей компанией:

Фундамент монолитная плита цена

Фундамент ленточный цена

Фундамент на винтовых сваях цена

ask-egida.ru

Прочность бетона при замораживании - Справочник химика 21

Наиболее опасно замораживание бетона в первые дни его твердения, так как в это время скорость твердения наибольшая и количество воды, принимающей участие в реакции с цементом, максимальное. В этом случае при оттаивании и возобновлении твердения значительно теряется прочность бетона. Если замораживается бетон 60—70% месячной прочности, то после оттаивания он твердеет нормально и со временем достигает проектной прочности. [c.29]Прочность бетона при замораживании в раннем возрасте и госледующем твердении до 28 дней при нормальных условиях [c.512]

С понижением температуры прочность бетона нарастает значительно медленнее, чем при нормальной температуре (15—20°). При повышении же температуры прочность бетона нарастает быстрее. Особенно замедляется нарастание прочности при понижении температуры и с приближением ее к нулю для бетонов, приготовленных на пуццолановом и шлаковом портландцементах. Если температура бетона ниже нуля, твердение бетона прекращается (при условии того, что в бетон не добавлены соли, понижающие температуру замерзания воды). Но если бетон вначале приобретает не менее 70% от нормальной прочности данной марки, то замораживание допускается. При применении быстротвердеющего портландцемента срок первоначального твердения бетона в нормальных условиях должен составлять не менее двух-трех дней, а при обычных цементах — пять-семь дней. Несоблюдение указанных условий первоначального твердения бетона вызывает значительное понижение его прочности после оттаивания, так как свежий бетон насыщен водой, которая при замерзании расширяется и нарушаются связи между неокрепшими частями бетона. [c.378]

Прочность бетона, находившегося до замораживания в воз-душно-сухих условиях в течение трех и более суток, после воздействия отрицательных температур не снизилась. [c.72]

Однако процесс твердения бетона после замораживания протекает медленнее, чем процесс твердения бетона, не подвергавшегося замораживанию. Это, по-видимому, вызывается тем, что бетон и после оттаивания имеет сравнительно низкую температуру, при которой процессы твердения крайне замедленны. При повышении температуры твердение ускоряется и на седьмые сутки наблюдается довольно высокая прочность бетона. [c.66]

Для экспериментов использовали цемент с активностью 585 кг см через 28 суток. Полиэтилгидросилоксановую жидкость вводили с водой затворения в виде водной эмульсии. Состав бетона 1 1,75 3,5 В/Ц== == 0,45. Зависимость прочности бетонов после замораживания от количества добавленной полиэтилгидросилоксановой жидкости представлена в табл.5. [c.172]

На рис. 40 приведены кривые, показывающие влияние срока хранения бетона на прочность (в зависимости от температуры нагрева) после замораживания. Как видно из рисунка, прочность бетона снижается только в том случае, если бетон подвергается замораживанию в свежеуложенном состоянии. После выдержки бетона в течение одних суток на воздухе перед замораживанием прочность бетона при нагревании после замораживания изменяется незначительно. [c.68]

Снижение прочности беТона при многократном попеременном замораживании и оттаивании в воде принято называть морозным разрушением. Его основной причиной является образование в поровом пространстве бетона льда, объем которого на 9 % больше объема замерзшей воды. При прочих равных условиях Скорость морозного [c.141]

Бернхардт [4], изучая влияние В/Ц на время предварительного твердения бетона, установил, что оно меняется с 8 до 24- час. при увеличении 15/Ш от 0.4 до 1 (критерием служила 5%-ная потеря прочности при замораживании). [c.58]

С наступлением ночных похолоданий и заморозков необходимо применять следующие меры для получения необходимой прочности бетона до момента его замораживания [c.509]

Если свежеуложенная бетонная смесь все же подвергалась замораживанию, то для восстановления прочности бетонй после оттаивания и нагревания внутренних слоев бетона до температуры от +15 до +20° его необходимо выдерживать в опалубке при температуре выше нуля не менее трех суток. По истечении указанного срока бетон можно высушивать. [c.96]

Более высокие абсолютные значения прочности бетона, изготовленного на замороженном жидком стекле, после хранения на воздухе в течение одних и трех суток, по всей вероятности, вызваны тем, что после замораживания произошло частичное выпадение осадка твердой кремневой кислоты, в результате чего модуль жидкого стекла несколько снизился. [c.64]

Как показывает опыт, во всех случаях периодического колебания влажности и температуры наблюдается падение прочности дисперсных структур. Так, например, в опытах [401] после 65 циклов замораживания (при —20° С) и оттаивания во влажных условиях (при +20° С) прочность контрольных образцов бетона снижалась примерно на 30—50% при растяжении и на 5—15% при сжатии. [c.172]

При замерзании бетона происходит образование льда в его поровой структуре. Процесс развивается от поверхности в глубину. Вода в порах при замерзании увеличивается в объеме до 9%. С наружной стороны в порах и капиллярах она замерзает в первую очередь, и при увеличении объема происходит отжатие еще не замерзшей воды в глубину бетона. При этом возникает значительное гидравлическое давление, которое увеличивается с уменьшением капилляров и повышением скорости замораживания. Оно может достигать 10—15 МПа, т. е. значительно превышать прочность бетона на растяжение. Установлено, что основными критериями, огфеделяющими морозостойкость бетона, являются степень его насыще- [c.48]

При высушивании образцов бетона независимо от продолжительности предварительного хранения на воздухе до замораживания прочность бетона находится в пределах от 200 до 270 кг1см . Замораживание этих образцов бетона не сказалось на дальнейшем поведении их при нагревании. [c.68]

Действие отрицательной температуры незначительно сказывается на прочности бетона, хранившегося на воздухё до воздействия замораживания в течение суток. [c.72]

Кроме перечисленных испытаний, проводили также определение изменения прочности бетона в нагретом состоянии после замораживания. [c.68]

Марки цемента соответствуют пределу прочности при сжатии половинок образцов-балочек, изготовленных в соответствии с ГОСТ 310—60 (табл. 7). Начало схватывания для всех цементов должно наступать не ранее чем через 45 мин, а конец схватывания— не позднее чем через 12 ч после начала затворения. Портландцемент используют для приготовления обычных и жаростойких бетонов и растворов. Его не следует применять для кладки фундаментов и конструкций, соприкасающихся с кислыми, мягкими, минерализованными сточными водами. В клинкерном портландцементе содержание SiOj не должно превышать 3%. Пуццолановый портландцемент применяют для приготовления бетонов, укладываемых в конструкции, которые подвержены действию воды (фундаменты, борова), и торкрет-массы. Из шлакопортландцемента приготовляют обычные бетоны и растворы, а также жаростойкий бетон. Он медленнее схватывается и твердеет (в первые 7—10 дней), чем портландцемент, особенно при низких температурах. Поэтому при кладке методом замораживания, а также при возведении железобетонных дымовых труб в зимних условиях с обогревом подогретым воздухом шлакопортландцемент не применяют. При пропаривании или электропрогреве шлакопортландцемент обеспечивает наибольшую относительную прочность бетона к моменту окончания тепловой обработки. Объемная насыпная масса портландцемента 1100—1400 кг/м шлакопортландцемента 1100—1250 кг/м я пуццоланового портландцемента 850—1150 кг/м [c.8]

Следует особо подчеркнуть возможность существенного повышения стойкости бетонов, модифицированных порошкообразными водорастворимыми полимерами, при замораживании до —60°С и оттаивании в пресной воде. Немодифицированные бетоны при таких температурах уже после 40 циклов испытаний резко (почти вдвое) снижали прочность. Бетоны с указанными добавками (0,15% от массы цемента) оказывались полностью стойкими и после 80 циклов, при этом отмечается некоторое повышение прочности. [c.140]

Введение в бетонную смесь добавки С-3 позволяет обеспечить существенное повышение плотности и прочности бетона, но не обеспечивает существенного повышения его морозостойкости. Вместе с тем введение в состав бетонной смеси наряду с С-3 воздухововлекающей добавки резко повышает морозостойкость бетона - до 500 циклов попеременного замораживания и оттаивания и выше. Наиболее эффективными для обеспечения высокой прочности и морозостойкости является введение в бетонную смесь на шлакопортландцементе С-3 совместно с воздухововлекающей добавкой типа НЧК. [c.58]

Керамзитовый гравий получается в результате вспучивания при обжиге легкоплавких глин, трепела, сланцев или зол тепловых электростанций. В зависимости от размера зерен гравий делится на следующие фракции, мм 5—10, 10—20, 20—40. Поставляется гравий по фракциям в виде смеси нескольких фракций или же без разделения по фракциям. По объемной насыпной массе гравий делится на марки (табл. 9). Для высокопрочных конструктивных легких бетонов допускается изготовление и поставка гравия марок 800 и 1000 с пределом прочности не менее 0,4 МПа [40 кгс/см ]. Влажность гравия не должна превышать 2% по массе. При поставке смеси нескольких фракций гравия насыпная масса гравия устанавливается по соглашению между поставщиком и заказчиком. Прочность зернового состава гравия при сжатии, объемную насыпную массу и другие свойства гравия определяют в соответствии с ГОСТ 9758—68. Гравий должен выдерживать не менее 15 циклов попеременного замораживания и оттаивания с потерей при этом не более 8% массы. Гравий не должен содержать включений извести, приводящих к разрушению его зерен после кипячения в течение 4 мин. Содержание в гравии расколотых зерен не должно превышать 15% по массе, а сернистых и сернокислых соединений в пересчете на 50з—1%. [c.11]

При попеременном замораживании и оттаивании особенно резко падает прочность пористых бетонов. Кроме того, вода при миграции в порах переносит растворы солей, увеличение объема которых при кристаллизации также приводит к некоторому снижению прочности. [c.168]

Исследована морозостойкость бетонов, модифицированных ГКЖ 94 (0,1%) и СНВ (0,03%) и приготовленных из смесей пластичной и жесткой консистенций при водоцементных отношениях 0,5, 0,6 и 0,7 и содержании песка в смеси заполнителей (г) 0,33, 0,4 и 0,5. Как следует из полученных данных (рис. 36), область I, соответствующая прочности бетонов с добавкой ГКЖ-94, находится выше пунктирной линии, т. е. потери прочности этих бетонов не превышали 25%. У бетонов с добавкой СНВ (области II и III), изготовленных при тех же отношениях В/Ц и содержании ne jia в смеси заполнителей г = 0,33, потери прочности составили более 25%. Таким образом, бетоны с добавкой ГКЖ-94 после 615 циклов замораживания и оттаивания имели прочность значительно выше, чем бетоны с добавкой СНВ после стольких же циклов испытаний. В зависимости от изменения количества песка и подвижности бетонной массы колебания прочности образцов, подвергшихся испытанию на морозостойкость, составляли для бетонов с ГКЖ-94 около 20%, а для бетонов с СНВ от 60 до 160%. Эти данные показывают, что бетоны, модифицированные ГКЖ-94, имеют также значительно более стабильные показатели морозостойкости, чем бетоны с часто применяемым продуктом СНВ. [c.137]

ЗИТЫ с высокой прочностью, стойкие к биологическим воздействиям и жаробезопасные. Облучение -лучами обычного бетона, пропитанного полимером, приводит к образованию так называемого полимербетона. По сравнению с обычным бетоном ои имеет повышенный в 4 раза предел прочности на сжатие и растяжение, а также обладает высокой коррозионной стойкостью, водонепроницаемостью, устойчивостью к замораживанию и размораживанию. Поэтому полимербетоны оказались превосходными конструкционными материалами при строительстве подводных и гидротехнических сооружений, в установках для опреснения морской воды и и ядерных реакторах. [c.94]

Результаты исследований тяжель1х бетонов на основе бесцементного вяжущего показали их высокую атмосферо- и морозостойкость (250-300 циклов попеременного замораживания и оттаивания), долговечность, стойкость при попеременном увлажнении и сушке. В частности, при использовании зольно-щелочных цементов прочность тяжелых бетонов, равная 20-30 МПа, достигается при расходе вяжущего 320-400 кг/м (Бабаев...). [c.197]

Оттаивание образцов осуществлялось в морской воде. Из приведенной таблицы видно, что введение полиэтилгидросилоксановой жидкости резко повышает морозостойкость бетонов. Если после 600 циклов замораживания бетоны, не содержащие добавки гидрофобизатора, практически полностью теряют прочность, то бетоны с добавкой 0,15% полиэтилгидросилоксана после 600 циклов замораживания имели прочность свыше 500 кг1см . [c.172]

АГЛОПОРИТОБЕТОН - легкий бе тон с заполнителем—аглопоритом. В СССР впервые применен в 1955— 56 (Москва, Ростов-на-Дону). А. подразделяют па конструктивно-теплоизоляционный (прочностью на сжатие до 100 кга см ) и конструктивный (прочностью 150—400 кес/см-). Объемная масса А. слитной структуры в сухом состоянии (в зависимости от марок заполнителей по объемной насыпной массе и расхода цемента) составляет 1100—1500 кг/ (марка бетона по прочности иа сжатие 35—40) 1200—1600 (марка 75-100) 1300-1800 (марка 150-200) и 1600 — 1800 кг1м (марка бетона 250—400). Водопоглощение А. слитной структуры 17—21%, коэфф. размягчения 0,70—0,95, прочность на изгиб 19—31 кгс/см , коэфф. теплопроводности конструктивно-теплоизоляционного А. до 0,55 ккал1мХ X ч град, морозостойкость его в зависимости от условий эксплуатации — 15—35 циклов, конструктивного А.— не менее 25 циклов попеременного замораживания и оттаивания. Изделия из А. однослойные стеновые панели, крупные и мелкие [c.24]

Г. подразделяют на теплоизоляционный (объемная масса в сухом состоянии до 500 кг/м . прочность на сжатие до 35 кгс/см ), конструктивнотеплоизоляционный (500 — 900 кг/м , 35—75 кгс см ) и конструктивный (объемная масса в сухом состоянии 900—1200 кг .и , прочность на сжатие 75—100 кгс/см ). Коэфф. теплопроводности Г. равен 0,08—0,20 ккал/м. ч град, водопоглощение 26—42 об.%. Г. выдерживает 25 циклов попеременного замораживания и оттаивания. Произ-во изделий из Г. заключается в номоле вяжущего (раздельно или совместно с золой), приготовлении смеси, заполнении ею металлических форм и обработке изделий в автоклаве (давление пара 8 ат). В процессе смешивания и вспучивания смесь подвергают вибрации. Газозолосиликатный массив перед тепловой обработкой разрезают на отдельные элементы — изделия. Из Г. изготовляют плиты для теплоизоляции и звукопоглощающих устройств, блоки и панели для ограждающих конструкций жилых и пром. зданий. Лит. Горяйнов К. Э. [и др.]. Технология минеральных теплоизоляционных материалов и легких бетонов. М., 1966. [c.242]

ГАЗОШЛАКОБЕТОН — бетон, получаемый в результате твердения смеси шлакового вяжущего, тонкодисперсного кремнеземистого компонента, газообразующих добавок и воды разновидность газобетона. В качестве кремнеземистого компонента применяют кварцевый песок, гранулированный шлак, золу-унос ТЭС и др. Газообразующей добавкой, вспучивающей смесь, служит преим. алюминиевая пудра. В произ-ве Г. используют основные и кислые доменные шлаки, никелевые и титанистые шлаки, активизированные известью, жидким стеклом, содой или щелочами. Произ-во и применение Г. началось в 1960 в СССР (в г. Нижний Тагил). Г. подразделяют на автоклавный (твердею-ЩШ1 в автоклавах) и неавтоклавный (пропариваемый в камерах) теплоизоляционный (объемная масса в сухом состоянии до 500 кг/м , прочность на сжатие до 35 кгс/см ), конструктивно - теплоизоляционный (500-900 кг/м , 35-75 кгс/см ) и конструктивный (объемная масса в сухом состоянии более 900 кг/м , прочность на сжатие более 75 кгс/см ). Коэфф. теплопроводности Г. равен 0,14—0,30 ккал/м ч град. Г. выдерживает болое 25 циклов попеременного замораживания и оттаивания. Произ-во изделий из Г. заключается в подготовке вяжущего (помолом шлака с активизатором), приготовлении смеси, заполнении ею металлических форм и тепловой обработке отформованных изделш (в автоклавах или пропарочных камерах). Из Г. изготовляют плиты, блоки и панели для жилых и пром. зданий. [c.247]

chem21.info

.jpg)