Ультразвуковая установка — оборудование для измельчения материалов. Утилизация железобетона ультразвук

Высоковольтная электродная система для электроимпульсного разрушения бетонных и железобетонных изделий

Изобретение может быть применено для разрушения бетонных и железобетонных изделий электрическими разрядами. Высоковольтная электродная система для электроимпульсного разрушения бетонных и железобетонных изделий содержит разрядный изолированный стержень 1, привод его перемещения 2, которые соединены между собой гибким токонепроводящим узлом связи 3. Высоковольтный элемент 5 подключен к выходу источника импульсных напряжений, причем к верхней части стержня закреплено тороидальное кольцо 4, наружний диаметр которого составляет не менее 1,7 диаметра изоляции разрядного стержня 1, а расстояние от тороидального кольца 4 до воды при опущенном на поверхность разрушаемого изделия разрядном изолированном стержне 1 составляет не менее 0,8-0,9 выступающей над водой части этого стержня, а до высоковольтного элемента 5 не более 2 см. 1 ил.

Изобретение относится к области разрушения твердых непроводящих и полупроводящих материалов и может быть использовано для разрушения бетонных и железобетонных изделий электрическими разрядами.

Известен высоковольтный электрод, входящий в состав камеры для электроимпульсного дробления горных пород и руд [1] Высоковольтный электрод состоит из металлического стержня, проходящего через трубку, которая жестко закреплена в изоляторе. К трубке крепится корпус шарнира. Стержень крепится в корпусе шарнира посредством двух конечных эластичных втулок, охватывающих стержень и размещенный в обойме с двойной конической поверхностью. Основным недостатком данного электрода являются высокие удельные энергозатраты на разрушение бетонных и железобетонных изделий из-за того, что высоковольтный электрод всегда находится на определенном, заранее выставленном расстоянии, в то время как наибольшая эффективность процесса разрушения достигается при опускании высоковольтного электрода непосредственно на изделие. Наиболее близким по технической сущности и достигаемому результату к заявляемому электроду является высоковольтная электродная система для электроимпульсного разрушения бетонных и железобетонных изделий [2] содержащая разрядный изолированный стержень, расположенный над ним привод и гибкий токопроводящий узел связи стержня с приводом, высоковольтный элемент; подключенный к выходу источника импульсных напряжений. Недостатком этой системы при применении ее для электроимпульсного разрушения бетонных и железобетонных изделий является низкая надежность, слабая электрическая прочность. Это связано с тем, что известная система предназначена для разрушения электрогидравлическим способом при котором требуется напряжение высоковольтных импульсов в несколько раз меньше, чем при электроимпульсном способе. Основной технологической задачей предложенного устройства является повышение надежности работы высоковольтной электродной системы. Как показали результаты экспериментальных исследований, при использовании предлагаемой электродной системы перекрытий изоляции не происходит, а из-за отсутствия непосредственного контакта разрядного стержня с шиной приварки их друг к другу не наблюдается. Поставленная задача достигается тем, что в высоковольтной электродной системе для электроимпульсного разрушения бетонных и железобетонных изделий, содержащий разрядный изолированный стержень, расположенный над ним привод и гибкий токонепроводящий узел связи стержня с приводом, высоковольтный элемент, подключенный к выходу источника импульсных напряжений, согласно предложенного решения, в верхней части разрядного изолированного стержня коаксиально с ним укреплено тороидальное кольцо, гальванически соединенное с этим стержнем, а высоковольтный элемент, имеет продольную форму длиной не более толщины разрушаемого материала и расположен параллельно разрядному изолированному стержню, причем наружный диаметр тороидального кольца составляет не менее 1,7 диаметра изоляции разрядного стержня, а расстояние от тороидального кольца до воды при опущенном на поверхность разрушаемого изделия изолированном стержне составляет не менее 0,8-0,9 выступающей над водой части этого стержня, а до высоковольтного элемента не более 2 см. Внешний вид высоковольтной электродной системы приведен на чертеже. Высоковольтный электрод состоит ив разрядного изолированного стержня 1, привода его перемещения 2, которые соединены между собой гибким токонепроводящим узлом связи 3. К верхней части стержня 1 коаксиально закреплено тороидальное металлическое кольцо 4, гальванически соединенное со стержнем 1. Высоковольтный элемент 5 подключен к выходу генератора импульсных напряжений (не показан). Стержень 1 может свободно перемещаться по направляющей 6. Разрушаемое железобетонное изделие 7 помещено в технологическую ванну 8, которая заполнена водой. Высоковольтный электрод монтируется на изоляционном остове 9. Устройство работает следующим образом, в технологическую ванну 8, заполненную водой, загружается изделие 7 и через отверстие А привода 2 подается сжатый воздух. Шток привода 2 опускается вниз и вместе с ним на изделие 7 опускается стержень 1. При этом расстояние между тороидальным кольцом 4 и высоковольтным элементом 5 составляет не более 2 см. Под действием импульсов высокого напряжения, проходящих по цепи: генератор импульсных напряжений высоковольтный элемент 5 воздушный промежуток тороидальное кольцо 4 стержень 1 изделие 7 ванна 8, по мере подачи импульсов под стержнем 1 происходит разрушение изделия 7, стержень 1 опускается вниз. После разрушения изделия под стержнем 1 последний опускается вниз, натягивая узел связи 3. При этом происходит увеличение расстояния между высоковольтным элементом 5 и кольцом 4, воздушный промежуток с 1-2 см увеличивается настолько, что перестает пробиваться. После этого сжатый воздух подается в отверстие Б привода 2 и электродная система возвращается в исходное положение. Проведенные испытания предложенной высоковольтной системы подтвердили повышение надежности ее работы так, при подаче 150 импульсов от генератора импульсных напряжений с выходным напряжением 420 кВ и запасаемой энергией 14,7 кДж, перекрытия изоляции разрядного стержня не наблюдалось. При этом разрядный изолированный стержень располагался в 30 см от края ванны. Так же из-за отсутствия непосредственного контакта стержня 1 с высоковольтной шиной 5 исключена возможность их приварки друг к другу. В то же время при отсутствии тороидального кольца было зафиксировано 5 перекрытий изоляции из 150. При диаметре тороидального кольца равным 120 мм (при диаметре изоляции разрядного стержня 80 мм) и его креплении в верхней части разрядного стержня было зафиксировано 2 перекрытия изоляции из поданных 150 импульсов.Формула изобретения

Высоковольтная электродная система для электроимпульсного разрушения бетонных и железобетонных изделий, содержащая разрядный изолированный стержень, расположенный над ним привод и гибкий токонепроводящий узел связи стержня с приводом, высоковольтный элемент, подключенный к выходу источника импульсных напряжений, отличающаяся тем, что в верхней части разрядного изолированного стержня коаксиально с ним укреплено тороидальное кольцо, гальванически соединенное с этим стержнем, а высоковольтный элемент имеет продольную форму длиной не более толщины разрушаемого материала и расположен параллельно разрядному изолированному стержню, причем наружный диаметр тороидального кольца составляет не менее 1,7 диаметра изоляции разрядного стержня, а расстояние от тороидального кольца до воды при опущенном на поверхность разрушаемого изделия изолированном стержне составляет не менее 0,8 0,9 выступающей над водой части этого стержня, а до высоковольтного элемента не более 2 см.РИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к машиностроению, а именно к области изготовления бронекамер, используемых для взрывоопасных производств с применением взрывчатых материалов, а также для производств, реализующих переработку промышленных и бытовых отходов

Изобретение относится к устройствам для дробления твердых пород и может быть использовано в горнометаллургической промышленности для переработки металлосодержащих руд

Изобретение относится к машиностроению, а именно к области изготовления бронекамер, используемых для взрывоопасных производств с применением взрывчатых материалов, а также для производств, реализующих переработку промышленных и бытовых отходов

Изобретение относится к технике измельчения различных материалов до заданной крупности и может использоваться в электроимпульсных дробилках

Изобретение относится к устройствам сверхтонкого измельчения в жидких средах мелкодисперсных материалов и преимущественно может использоваться в лакокрасочной промышленности

Изобретение относится к области измельчения и диспергирования мелкозернистых материалов с применением гидравлических ударов и гидродинамической кавитации

Изобретение относится к электроимпульсной технике и может быть использовано в горнодобывающей промышленности для дробления руд и других областях, в которых используется электроимпульсная технология

Изобретение относится к горной промышленности и может быть использовано для дробления горной массы

Изобретение относится к области переработки промышленных и бытовых отходов, а также может быть использовано для одновременной переработки отходов и повышения полноты сгорания топлив и повышения КПД котельных, ТЭЦ и других энерговырабатывающих предприятий

Изобретение относится к импульсной технике, конкретно к гидроимпульсным устройствам, и предназначено для использования в различных технологических процессах в машиностроении, особенно в медицине - для разрушения почечных камней

Изобретение относится к электроимпульсным устройствам и может быть использовано в горнодобывающей промышленности для дробления руд и в строительной индустрии для переработки отходов

Изобретение относится к сельскому и лесному хозяйству, а именно к жатве посевов, скашиванию травы, резке древесины с помощью ультразвуковых колебаний

Высоковольтная электродная система для электроимпульсного разрушения бетонных и железобетонных изделий

www.findpatent.ru

Ультразвуковая установка — оборудование для измельчения материалов

Ультразвуковая установка для тонкого измельчения материалов в водной среде под действием ультразвуковой волны в процессе кавитации.

Ультразвуковая установка предназначена для диспергирования материалов различной степени твердости в жидкой среде до наноразмерности, гомогенизации, пастеризации, эмульгирования, интенсификации электро-химических процессов, активации и т.д.

Описание

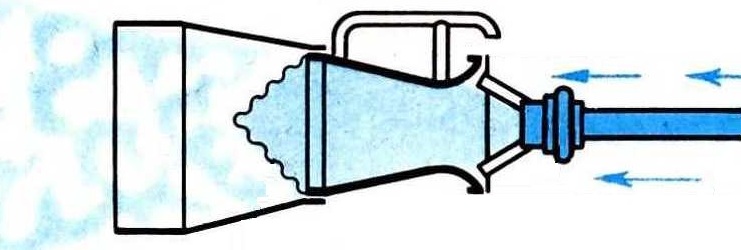

Схема работы установки

Преимущества

Применение

Технические характеристики

Основные характеристики установки при обработке материалов (на примере микромраморного кальцита)

Описание:

Ультразвуковая установка «Молот» предназначена для диспергирования материалов различной степени твердости в жидкой среде до наноразмерности, гомогенизации, пастеризации, эмульгирования, интенсификации электро-химических процессов, активации и т.д. Ультразвуковая установка применяется в качестве: диспергатора (измельчителя), гомогенизатора, эмульгатора, пастеризатора и т.д.

Является ультразвуковой кавитационной установкой проточного типа. Основные детали и внутренняя обшивка реактора выполнены из кавитационноустойчивого материала.

Благодаря конструкционным особенностям и уникальности генератора ультразвуковых колебаний, обеспечивается одновременность ультразвукового удара во внутреннюю рабочую зону кавитационной камеры всех пьезоэлементов. При соблюдении данных условий силы удара становится достаточно, чтобы разбить до наноразмерного уровня даже самые твердые минеральные вещества, такие как кварцевый песок, барит и т.д. Для более мягких веществ и органических материалов (таких как диатомит, древесные опилки и т.д.) мощность установки изменяется.

Возможен индивидуальный расчет и изготовление ультразвуковой установки, в зависимости от требований к конечному результату. Для каждого отдельного производства возможен дополнительный расчет по технологическим особенностям встраивания установки в существующую производственную линию.

Схема работы установки:

Преимущества:

— отсутствие механического процесса измельчения, трущихся узлов и деталей,

— ультразвуковая установка проста в монтаже и эксплуатации,

— ультразвуковая установка позволяет измельчать материалы в жидкой среде до размеров, сопоставимых с размерами молекул (~10 нм),

— позволяет измельчать материалы с производительностью до 3 м3 тонкодисперсной смеси в час,

— уменьшена стоимость линий по производству строительных материалов (исключены затраты на газоснабжение, уменьшены затраты энергопотребления, уменьшены затраты на ремонт и обслуживание),

— уменьшена длина производственной линии и занимаемая площадь,

— ускорен технологический процесс,

— исключено выгорание части продукта,

— повышен уровень пожаро- и взрывобезопасности объекта,

— безопасность (полное отсутствие пыли, вредных веществ),

— сокращено количество обслуживающего персонала,

— повышена надежность измельчающего элемента ввиду отсутствия движущихся и трущихся частей и механизмов.

Применение:

— измельчение материалов для производства водно-дисперсионных лакокрасочных материалов,

— подготовка зерна, опилок в спиртовой промышленности,

— пастеризация молока,

— экстракция целебных трав,

— высокопроизводительное безотходное производство соков, пюре, джемов,

— обеззараживание и очистка сточных вод,

— переработка птичьего помета и навоза,

— получение баритных буровых растворов,

— получение тампонажных растворов,

— утилизация радиационных отходов,

— очищение дизельного топлива от примесей, увеличение октанового и цетанового числа,

— очистка фильтрующих материалов (напр. диатомита) от масла,

— получение водоугольного топлива,

— извлечение ванадия из южной российской нефти,

— подготовка глины в керамическом производстве,

— получение бетона с добавлением барита,

— получение огнезащитных покрытий с добавлением барита,

— производство автошампуней на основе диоксида титана,

— производство керамических связок для абразивных инструментов,

— получение охлаждающих жидкостей для двигателей на основе парафина.

Технические характеристики:

| Характеристики: | Значение: |

| Масса в полной комплектации, кг | не более 28 |

| Энергопотребление установки в комплекте с генератором при производительности 1-2 м3/ч готовой суспензии, кВт/ч.

| не более 5,5 |

| Процентное соотношение сухого вещества к жидкости до обработки в ультразвуковой установке | может достигать показателя 70:30 |

Основные характеристики установки при обработке материалов (на примере микромраморного кальцита):

| Производительность установки | От 2 до 3 м3 смеси в час (от 1300 до 2500 кг тонкодисперсного материала) |

| Состав смеси | 25% вода и 75% измельченного материала |

| Потребляемая мощность (входная) | не более 5,5 Квт/ч (установка «Молот») |

| Масса | не превышает 28 кг. |

| Размеры частиц | |

| Минимальный размер | 0,05 мкр — 10% |

| Средний размер | 1 мкр — 80% |

| Максимальный размер | 4 мкр — 10% |

Примечание: описание технологии на примере ультразвуковой установки измельчения материалов «Молот».

отдел технологий

г. Екатеринбург и Уральский федеральный округ

Звони: +7-908-918-03-57

или пиши нам здесь...

карта сайта

Войти Регистрация

Виктор ПотехинПоступила просьба разместить технологию обработки торфа электрогидравлическим эффектом.

Мы ее выполнили!

2018-04-06 19:21:11Виктор ПотехинПоступил вопрос о лазерной очистке металла. Дан ответ. В частности, указана более дешевая и эффективная технология.

2018-04-11 23:18:19Виктор ПотехинПоступил вопрос по термостабилизаторам грунтов в условиях вечной мерзлоты. Дан ответ.

2018-04-29 09:51:54Виктор ПотехинПоступил вопрос по стеклопластиковым емкостям. Дан ответ.

2018-05-04 06:47:56Виктор ПотехинПоступил вопрос по гидропонным многоярусным установкам. Дан ответ. В частности указаны более прорывные технологии в сельском хозяйстве.

2018-05-16 20:22:35Виктор ПотехинПоступил вопрос по выращиванию сапфиров касательно технологии и оборудования. Дан ответ.

2018-05-16 20:23:28Виктор ПотехинПоступил вопрос касательно мотор-колеса Дуюнова и мотор-колеса Шкондина, что лучше. Дан ответ.

2018-05-16 20:30:50Виктор ПотехинПоступил вопрос об организациях, которые осуществляют очистку металла от ржавчины. Дан ответ: оставляйте свои заявки внизу в комментариях. Производители сами найдут вас и свяжутся.

2018-05-17 10:35:28Виктор ПотехинПоступил вопрос касательно санации трубопровода. Дан ответ. В частности указана более инновационная технология.

2018-05-17 18:10:26Виктор ПотехинПоступил вопрос касательно сотрудничества, а именно: определения направлений развития предприятия и составления планов будущего развития. В настоящее время ведутся переговоры. Будет проанализирована исходная информация, совместно выберем инновационные направления и составим планы.

2018-05-18 10:34:05Виктор ПотехинПоступил вопрос касательно электрохимических станков. Дан ответ.

2018-05-18 10:35:57Виктор ПотехинПоступил вопрос относительно пиролизных установок для сжигания ТБО. Дан ответ. В частности, разъяснено, что существуют разные пиролизные установки: для сжигания 1-4 класса опасности и остальные. Соответственно разные технологии и цены.

2018-05-18 11:06:55Виктор ПотехинК нам поступают много заявок на покупку различных товаров. Мы их не продаем и не производим. Но мы поддерживаем отношения с производителями и можем порекомендовать, посоветовать.

2018-05-18 11:08:11Виктор ПотехинПоступил вопрос по гидропонному зеленому корму. Дан ответ: мы не продаем его. Предложено оставить заявку в комментариях для того, чтобы его производители выполнили данную заявку.

2018-05-18 17:44:35Виктор ПотехинПоступает очень много вопросов по технологиям. Просьба задавать эти вопросы внизу в комментариях к записям.

2018-05-23 07:24:36Для публикации сообщений в чате необходимо авторизоваться

автоматизированная установка ультразвуковаябезотходное производство в россиибезотходное производство бизнесбезотходный цикл производствавиды измельчения материаловвиды измельчения реологических материаловводоугольное топливодиспергирование материаловдобавление баритаизвлечение ванадияизмельчение материалаизмельчение реологических материаловизмельчение сыпучих материаловизмельчение твердых материаловкавитационная установкакавитационное оборудованиекавитационное оборудование купитькавитационный методмашина для измельчения материаловметоды измельчения материаловметоды измельчения твердых материаловметоды пастеризации молокаоборудование для измельчения материаловоборудование для измельчения твердых материаловоборудование переработки птичьего пометаосновные очистки и обеззараживания очистки сточных водочистка и обеззараживание сточных водочищение дизельного топливапастеризация и нормализация молокапереработка птичьего помета и навозаподготовка зерна к переработкеподготовка зерна к хранениюпринцип действия ультразвуковой установкипроизводство керамических связокпроцессы измельчения твердых материаловснижение затрат энергии на измельчение материаловсовременные технологии безотходного производстваспособы измельчения материаловтехнология экологически чистых и безотходных производствтонкое измельчение материаловультразвуковая кавитационная установкаультразвуковая пастеризация молока молотультразвуковое диспергирование порошковых материаловультразвуковые установки и их применение действие принцип действия области примененияультразвуковая установка для тонкого измельчения материалов предстерилизационной очистки форсунок медицинских инструментов деталей обработки расходомеров впу цсм предстерилизационная контроля сварки цена купить стоматологическая гинекологическая промывки сканер схема волна датчика узу моечная оператор скалера

Похожие записи

Количество просмотров с 26 марта 2018 г.: 322

comments powered by HyperCommentsxn--80aaafltebbc3auk2aepkhr3ewjpa.xn--p1ai

Способ электрогидравлического дробления железобетона

Способ электрогидравлического дробления железобетона заключается в том, что железобетонные отходы погружают в воду и подвергают действию электрического разряда на решетке, при этом к железобетонным отходам в количестве от 0,2 до 5 их объема добавляют камни, большая часть которых превосходит по размерам просвет ячеек решетки, при этом конец электрода погружен в массу камней для обеспечения псевдоожижения каменной массы. Изобретение позволяет повысить эффективность дробления. 2 з.п.ф-лы, 1 ил.

Предложение относится к области оборудования для переработки отходов железобетона - дробления и отделения арматуры от заполнителей.

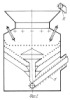

Известны способы механического дробления отходов железобетона, заключающиеся в том, что железобетонные отходы подвергаются механическому сдавливанию или ударам до отделения бетона от арматуры [1]. Недостаток этих методов состоит в механической сложности и большой массивности применяемого оборудования. Кроме того, эти способы сминают арматуру, превращая ее в металлолом. Известен способ электроразрядного дробления железобетонных отходов и бракованных изделий, заключающийся в том, что отходы погружаются в воду на металлическое заземленное основание и подвергаются воздействию ударной волны, создаваемой в воде электрическим разрядом между основанием и погруженным в воду высоковольтным электродом, перемещаемым вдоль и поперек всего массива отходов [2]. Для раздробления монолита и полной очистки арматурного каркаса от кусков бетона электрод перемещается над отходами с небольшим шагом, то есть проходит большой путь над загруженными отходами, что требует времени. Оптимальный режим разрушения достигается только при постоянном расстоянии между концом электрода и поверхностью разрушаемых отходов, однако практически поддерживать это расстояние не удается из-за непрозрачности воды, замутненной продуктами дробления. Поэтому такое дробление железобетонных отходов малопроизводительно и энергоемко, что и составляет недостаток известного способа. Техническая задача, на решение которой направлено настоящее изобретение, заключается в повышения эффективности дробления бетона. Техническим результатом от использования изобретения является увеличение производительности и снижение энергоемкости способа. Технический результат достигается за счет того, что железобетонные отходы погружают в воду и подвергают действию электрического разряда на решетке, причем к железобетонным отходам в количестве от 0,2 до 5 их объема добавляют камни, большая часть которых превосходит по размерам просвет ячеек, при этом конец электрода погружен в массу камней для обеспечения псевдоожижения каменной массы. Камни добавляют в процессе дробления отходов, причем добавляют камни твердых пород, таких как, например, габбро, базальт-диабаз, диорит, андезит, гранитоиды, кремни. Изобретение поясняется чертежом. При дроблении по предложенному способу железобетонные отходы 1 загружаются на решетку 2 электрогидравлической дробилки. Камни 3 твердых горных пород загружаются в дробилку вместе с отходами либо после загрузки отходов, заполняя пространство между ними и поверх них. Специальной сортировки камней по размерам перед загрузкой не производится, но большая часть из них должна превосходить по размерам просвет ячеек решетки. После подачи на рабочий электрод 4 мощных высоковольтных импульсов между решеткой и электродом дробилки возникает электрический разряд, порождающий в воде ударную волну, разрушающую камни и бетон. В цепь разряда могут вовлекаться и куски арматуры 5, если они оказываются неподалеку от электрода 4. Раздробленные камни и бетон проходят через отверстия решетки и удаляются из дробилки, например, конвейером. Действие ударной волны быстро ослабевает с расстоянием от канала разряда, и дробление непосредственно ударной волной происходит на расстоянии не более десяти сантиметров. Через добавленные по предложенному способу камни усилие дробления передается на значительно большее расстояние, позволяя дробить бетон вдалеке от канала разряда, в том числе и внутри недоступных действию разряда экранированных полостей, образующихся между прутьями арматуры. В случае дробления железобетонных изделий большой толщины, имеющих объемную арматурную сетку, добавление камней производится еще и в ходе дробления. Эти камни передают действие ударной волны экранированным арматурой от разряда нижерасположенным частям изделия, тем самым разрушая их. В случае, когда дроблению подвергаются мелкие куски железобетона, почти полностью заполняющие камеру дробилки, требуемое количество камня, необходимого для повышения эффективности дробления, невелико. Заметное (на 20%) повышение наступает в этом случае, когда количество камня составляет от 20% объема отходов и более. При дроблении массивных отходов (фундаментные блоки) либо отходов с густым армированием (мостовые балки), камня требуется больше - до 500% от объема железобетона. При еще большем расходе камня дробление может продолжаться, но становится неэффективным в пересчете на выход по переработанному бетону. Для предотвращения переизмельчения и истирания камня и повышения эффективности дробления бетона в дробилку загружаются камни преимущественно твердых и крепких горных пород из подгрупп габбро, базальта-диабаза, диорита, андезита, гранитоидов, а также кремней. Перемещение электрода над поверхностью рабочей зоны производится автоматически с постоянным расстоянием электрод - решетка. Дробление по предложенному способу более эффективно, если конец электрода погружен в массу камней. После каждого разряда происходит псевдоожижение каменной массы вследствие сильного встряхивания, и она допускает небольшое перемещение электрода. Применение предложенного способа позволяет в 1,4-3 раза увеличить производительность дробилок для разрушения железобетонных отходов. Кроме того, попутно при тех же энергозатратах дополнительно получается щебень крепких горных пород в количестве, примерно равном количеству раздробленных отходов. То, что он получается в виде смеси со вторичным щебнем, не имеет значения, так как щебень, полученный электрогидравлическим дроблением бетонных отходов, пригоден для повторного использования в производстве железобетонных изделий. Источники информации 1. Б. В. Гусев, В.А. Загурский. Вторичное использование бетонов. - М.: Стройиздат, 1988. 2. Л.А. Гельфонд, Н.Т. Зиновьев, В.Д. Казанцев и др. - Электроимпульсная установка ЭСУ-2Т/11 разрушения некондиционного железобетона. - "Электронная обработка материалов", 1990, 6, с. 74 -75.Формула изобретения

1. Способ электрогидравлического дробления железобетона, заключающийся в том, что железобетонные отходы погружают в воду и подвергают действию электрического разряда на решетке, отличающийся тем, что к железобетонным отходам в количестве от 0,2 до 5 их объема добавляют камни, большая часть которых превосходит по размерам просвет ячеек решетки, при этом конец электрода погружен в массу камней для обеспечения псевдоожижения каменной массы. 2. Способ по п. 1, отличающийся тем, что камни добавляют в процессе дробления отходов. 3. Способ по п. 1, отличающийся тем, что добавляют камни твердых пород габбро, базальта-диабаза, диорита, андезита, гранитоидов, кремней.РИСУНКИ

Рисунок 1www.findpatent.ru

ВОЗМОЖНОСТИ УЛЬТРАЗВУКОВОЙ ТОМОГРАФИИ БЕТОНА | Предотвращение аварий зданий и сооружений

Самокрутов Андрей Анатольевич – Генеральный директорООО «Акустические контрольные системы»,доктор технических наук

Шевалдыкин Виктор Гавриилович – Заместитель генерального директорапо научной работе ООО «Акустические контрольные системы»,старший научный сотрудник, доктор технических наук

При строительстве сооружений из монолитного железобетона полностью исключить появление внутренних дефектов невозможно. Недостаточная текучесть раствора или нарушение технологии его укладки могут привести к возникновению полостей особенно вблизи арматуры. Полости в дальнейшем способствуют её коррозии. Возможно попадание в массив строительного мусора, инородных тел иногда значительных размеров. Образование усадочных трещин также нередкое явление.

В эксплуатируемых сооружениях с течением времени появляется много дополнительных дефектов, ухудшающих их несущую способность. Чаще всего это коррозия верхнего слоя арматуры, трещины в плоскости арматуры и, наконец, отслаивание всего защитного слоя. В подземных сооружениях – это разрушение и вымывание внешнего слоя бетона грунтовыми водами из-за дефектов гидроизоляции.

Таким образом, контроль качества монолитных железобетонных конструкций как при строительстве, так и в период их эксплуатации очень важен и потребность в нём возникла с появлением самого бетона. Контроль с помощью ультразвука оказался наиболее информативным и простым для практики в сравнении с другими физическими методами. Кроме оценки прочности бетона ультразвуковой (УЗ) контроль уже давно используют и для поиска различных дефектов в бетоне.

Вначале ультразвуковой контроль железобетонных конструкций вели исключительно методами прохождения (теневыми). По времени распространения и реже по амплитуде УЗ сигнала, прошедшего сквозь конструкцию, судили о наличии в ней внутренних дефектов. Однако во многих случаях доступ к обеим противоположным поверхностям конструкции отсутствовал или был трудноосуществимым, как, например, в случае стены туннеля или высотного здания. Метод продольного профилирования обеспечивал поиск лишь приповерхностных дефектов. Метод волны удара (импакт-эхо метод) позволял обнаруживать только очень крупные объёмные дефекты или трещины, параллельные доступной поверхности.

Эхометод начали применять при контроле строительных конструкций около полувека назад вначале для измерения толщины изделий из бетона [1], а затем и для дефектоскопии. Обладая намного большей информативностью, чем методы прохождения, эхометод требовал от оператора и более высокой квалификации как в области теории распространения ультразвука в бетоне, так и в части практических навыков УЗ контроля. Если для успешного ведения контроля теневыми методами достаточно было аккуратно выполнить разметку поверхностей конструкции и, обеспечивая акустический контакт УЗ преобразователей с ней, записать, например, времена распространения сигнала по известным траекториям, то при контроле эхометодом этого было недостаточно. Ограниченность традиционной А-развёртки, требующей для обнаружения отражателя достаточно высокого отношения сигнал/шум, в большинстве случаев не позволяла делать достоверных выводов о результатах контроля. Даже измерять толщину конструкции было затруднительно, так как за донный эхосигнал легко можно было принять случайный выброс структурного шума.

К середине 80-х годов прошлого века стало очевидно, что приемлемой для практики достоверности контроля можно добиться только построением двумерной картины отражённых сигналов (В-развёртки). Для борьбы со структурным шумом бетона потребовалось использовать максимально возможное количество некоррелированных по шуму эхосигналов, принятых заданным количеством УЗ преобразователей матричной антенной системы. Для этого было предложено использовать метод синтезированной апертуры (САФТ), известный из радиолокации, в сочетании с комбинационным зондированием, заключающимся в суммировании не только принятых сигналов от УЗ преобразователей, пославших зондирующий сигнал в объект контроля, но и от всех остальных преобразователей, составляющих антенную систему прибора [2].

Результатом работы такого прибора естественно стало формирование в его памяти трёхмерного массива данных, представляющего собой распределение блестящих точек в объёме материала объекта контроля. Из этого массива на экран прибора можно было вывести изображение любого среза внутренней структуры объекта контроля, то есть томограмму В, С или D типа. Детально ознакомиться с устройством такой аппаратуры и историей её совершенствования можно в работах [2-7]. Здесь же мы рассмотрим практические приложения такой аппаратуры, на примере разработанного в 2006 году низкочастотного промышленного УЗ томографа А1040 «Полигон», предназначенного для неразрушающего контроля изделий и конструкций из бетона и железобетона (http://acsys.ru). Его фотография представлена на рис.1.

Рис. 1. Ультразвуковой томограф для контроля железобетонных изделий А1040 «Полигон»

Основой томографа является антенное устройство, состоящее из 40-элементной матричной решётки УЗ преобразователей с устройством управления и обработки сигналов. В антенном устройстве использованы преобразователи с сухим точечным акустическим контактом и индивидуальным прижимом к поверхности бетона [7]. Номинальная рабочая частота ультразвука 50 кГц. Томограф работает на поперечных УЗ волнах. Зондирующий сигнал имеет форму радиоимпульса с длиной менее двух периодов заполнения и колоколообразной огибающей. В состав томографа входит также портативный компьютер промышленного исполнения.

Томограф имеет четыре режима работы:

1. «Калибровка» – адаптация прибора к свойствам бетона контролируемой конструкции. При калибровке происходит автоматическое измерение скорости поперечных ультразвуковых волн в бетоне, автоматическая установка требуемого усиления в приёмном тракте и определение других параметров сигналов из бетона, необходимых для получения наиболее качественных образов внутренней структуры бетонного массива.

2. «Обзор» – режим быстрого обзора внутренней структуры строительной конструкции. В этом режиме оператор устанавливает антенное устройство в любое место поверхности конструкции и через 2-3 с получает на экране компьютера В-изображение среза внутренней структуры бетона под антенным устройством на глубину 0,5, 1 или 2,5 м (это выбирает оператор). Ширина среза, отображаемого на экране, равна 0,5 м. Так можно посмотреть, что находится под поверхностью бетона в любом месте конструкции, измерить толщину бетона или обнаружить какой-либо внутренний дефект или предмет, например, силовую арматуру или пластмассовую трубу с кабелями.

3. «Сбор» – режим сбора ультразвуковых данных о внутренней структуре объекта контроля при сканировании антенным устройством больших площадей бетонных стен, перекрытий, фундаментов или опор мостов и т.д. В этом режиме сканирование проводят путём перестановки антенного устройства по поверхности конструкции вдоль прямой линии с некоторым выбранным шагом (например, 50 мм). В каждом положении производят запись данных в компьютер с одновременным получением на экране В-изображения объекта под антенным устройством. Время записи данных и получения изображения такое же, как и в режиме «Обзор», то есть менее 3 с. Сканирование производят в виде полосы (или, по-другому, ленты) произвольной длины. Антенное устройство переставляют вдоль его узкой стороны, то есть полоса (лента) снимается шириной в полметра. Таких лент, примыкающих друг к другу, или не примыкающих, а лежащих в разнесённых местах поверхности конструкции, можно просканировать несколько.

4. «Просмотр» – этот режим используется для детального анализа данных, снятых в режиме «Сбор». На экране в этом режиме присутствуют сразу или по очереди все три типа изображений: В, С и D, которые отображают, соответственно, B, C и D взаимно перпендикулярные срезы (сечения) объекта контроля. Просматривать изображения можно и без антенного устройства в любом месте вдали от объекта контроля.

На рис.2 показан пример томограммы типа В бетонной плиты толщиной 400 мм с тремя высверленными каналами (боковыми отверстиями), параллельными поверхности, на которую было установлено антенное устройство томографа А1040. Плита выполнена по заводской технологии из бетона М400 с наибольшей крупностью гранитного заполнителя 20 мм. Визуализированное сечение ориентировано перпендикулярно каналам, имитирующим протяжённые дефекты в конструкциях. Один из каналов диаметром 30 мм расположен на глубине 140 мм (его образ слева на томограмме в виде красного пятна с зелёной окантовкой), два других канала диаметром 13 мм расположены один под другим на глубинах 80 и 180 мм (их образы справа). Внизу изображения находится образ донной поверхности плиты в виде зелёной полосы на глубине 0,4 м. Приведённое изображение иллюстрирует чувствительность и разрешающую способность томографа. Размеры образов от данных искусственных отражателей, меньших длины ультразвуковой волны, не превышают 50 мм. Это значит, что на таком или немного большем расстоянии друг от друга прибор способен раздельно отобразить малые (меньшие длины волны) отражатели.

Рис. 2. В-томограмма бетонной плиты, полученная с помощью томографа А1040 «Полигон»

Томограммы типа В несут достаточно много информации о внутренней структуре контролируемого объекта. В частности, по наличию или отсутствию образа донной поверхности на томограмме можно судить не только о толщине конструкции, но и о том какая среда находится за донной поверхностью. Об этом ещё будет сказано ниже. На практике операторы, работающие с томографом, чаще всего пользуются режимом «Сбор», для того, чтобы записав возможно больший массив данных при сканировании большой площади объекта контроля, затем детально его проанализировать. Анализ же этого трёхмерного массива производят сразу по всем трём типам томограмм, отображающим внутреннюю структуру объекта контроля.

Система координат X, Y, Z, привязанная к антенному устройству томографа, и расположение в ней визуализируемых срезов изображена на рис.3. Видно, что в этой системе координат В-срез расположен в плоскости X = 0. С-срезов получается несколько. Все они расположены в плоскостях, перпендикулярных оси глубин Z. D-срезов тоже несколько. Они перпендикулярны оси Y. На рис.3 показаны только один произвольный C-срез, лежащий на некоторой средней глубине, и главный D-срез, лежащий в плоскости Y = 0. Точка пересечения осей координат находится в середине апертуры антенной решётки.

Рис. 3. Система координат томографа А1040 «Полигон» и визуализируемые им сечения в объекте контроля

Сканирование антенным устройством поверхности объекта контроля выполняют вдоль оси X (см. рис.3). Эту ось по-другому называют линией сканирования. Сканирование начинают от выбранной заранее начальной точки на поверхности объекта. Этой начальной точке присваивают значения координат X = 0, Y = 0, Z = 0.

На рис.4. приведён вид экрана томографа А1040 «Полигон», на котором показано взаимное расположение B-, C- и D-томограмм. Органами навигации программного оснащения томографа можно выводить на экран любую из снятых в режиме «Сбор» В-томограмму, а также реконструировать из набора этих томограмм любую C- и D-томограмму.

Рис. 4. Расположение B-, C- и D-изображений на экране томографа А1040 «Полигон». Томограммы тюбинга туннеля с силовой арматурой 22 мм. Затюбинговое пространство забетонировано

Кроме того, есть возможность реконструировать любое (B, C и D) усреднённое изображение из нескольких одиночных рядом расположенных томограмм В-, С- и D-типа. Количество усредняемых томограмм и их расположение в массиве записанных данных задаёт оператор. Вместо изображения, усреднённого из нескольких томограмм, можно также построить изображение, каждая точка которого будет иметь уровень яркости (или цвет) равный уровню (цвету) точки с такими же координатами и с максимальным уровнем яркости из анализируемой группы томограмм. Эти две дополнительные возможности (усреднение и выбор максимумов) облегчают детальный анализ полученных изображений.

Все изображения одного типа, отображаются на экране томографа на виде с соответствующим обозначением, например, изображения D-типа на D-виде и т. д. Оси координат на этих видах направлены следующим образом (сопоставьте с рис.3):

— ось X на С- и D-виде горизонтальна с положительным направлением слева направо по рис.4;— ось Y на С- и В-виде вертикальна с положительным направлением вверх по рис. 4 и с началом координат в середине изображений;— ось глубин Z на В-виде направлена вправо, а на D-виде вниз по рис.4.

Изображения на рис.4 получены при контроле железобетонного тюбинга тоннеля, строящегося на железной дороге Абакан – Тайшет в 250 км от г. Красноярска. Тюбинг состоит из изогнутых плит толщиной 400 мм, выполненных из высокопрочного бетона В45 (F300 W12) с силовой арматурой диаметром 12 и 22 мм. Радиус изгиба плит равен 4,5 м.

Рис.4 иллюстрирует вид хорошо замоноличенной не корродированной арматуры диаметром 22 мм и возможность измерения координат её расположения (глубины залегания и положения в плане). Сканирование антенным устройством плиты тюбинга было выполнено с шагом 50 мм вдоль силовой арматуры. Длина линии сканирования 2 м. Записана 41 В-томограмма при 41 позиции антенного устройства. На рис.4 отображена В-томограмма №13. Её положение на оси X C- и D-видов отмечено белыми прямоугольниками. С-томограмма на рис.4 реконструирована с глубины 350 мм. На оси Z В- и D-видов её положение отмечено белым штрихом. D-томограмма на рис.4 реконструирована в плоскости Y = 0.

Из рис.4 видно, что арматура лежит на глубинах 50 и 350 мм, что соответствует документации на тюбинг. В-срез пересекает арматурные стержни, поэтому на В-томограмме видны образы стержней в виде пятен. С-срез проходит по арматуре, лежащей на глубине 350 мм, поэтому образы стержней на С-томограмме представляют собой полосы зелёного цвета. Главный D-срез проходит параллельно арматурным стержням на расстоянии приблизительно 50 мм от ближайшего стержня, поэтому на D-томограмме на глубинах 50-100 мм виден бледный образ арматуры в виде горизонтальной полосы. Образ донной поверхности тюбинга на D-томограмме отображён полосой на глубине 400 мм. Какие-либо существенные по размерам несплошности бетона отсутствуют.

Кроме того, рис.4 позволяет оценить наличие или отсутствие за донной поверхностью тюбинга цементно-песчаного раствора, которым обычно бетонируют полости между тюбингом и грунтом. Его отсутствие приводит к ускоренному разрушению тюбинга снаружи агрессивной грунтовой средой. Поэтому при строительстве тоннелей и после многих лет их эксплуатации такой контроль проводят с целью нахождения мест, которые необходимо ремонтировать заполнением найденных полостей дополнительным раствором. На рис.4 представлено место, где за тюбингом полости хорошо забетонированы. На В- и D-томограммах донный образ достаточно слабый, по сравнению с тем, который обычно бывает при свободной донной поверхности бетона. Более того, на удвоенной глубине еле заметен фантомный образ донной поверхности. Это означает, что за донной поверхностью тюбинга хорошее бетонирование и граница тюбинг – бетонирующий раствор слабо отражает ультразвук.

На рис.5 представлены томограммы другого участка тюбинга этого же туннеля. По ним можно судить, что в этом месте за тюбингом бетонирующий раствор отсутствует. Такой вывод основан на том, что на В- и D-томограммах рис.5 хорошо виден образ донной поверхности на глубине 400 мм и более бледные фантомные образы донной поверхности на удвоенной, утроенной и более глубинах. Это значит, что донная поверхность контактирует с воздухом или, в крайнем случае, с водой и хорошо отражает ультразвук.

Рис. 5. Томограммы тюбинга туннеля с силовой арматурой 12 мм. Затюбинговое пространство не забетонировано

Томограммы, приведённые на рис.5, сняты в той части тюбинга, где силовая арматура имеет диаметр 12 мм. Бетон тюбинга тот же самый, что и в предыдущем случае. Шаг сканирования антенным устройством был равен 100 мм. Линия сканирования, как и в предыдущем случае, была параллельна стержням арматуры. На рис. 5 показана В-томограмма №19, предпоследняя из записанных. С-томограмма отображает срез, лежащий на глубине 50 мм и содержащий арматуру. D-томограмма, как и на рис.4, реконструирована в плоскости Y = 0.

На В-томограмме рис.5, кроме образа донной поверхности, хорошо видны образы арматурных стержней на глубине 50 мм. Эти стержни в плане на С-томограмме также хорошо заметны. В левой части С-томограммы средний и нижний по рис.5 арматурные стержни видны плохо. Это вызвано их провисанием на большую глубину и выходом вследствие этого из плоскости реконструкции. Стержни арматуры на глубине 350 мм на В-томограмме не видны, так как их диаметр слишком мал, чтобы их образы можно было различить на фоне сильного образа донной поверхности. Однако при реконструкции С-томограммы с глубины 350 мм всё же удаётся эти стержни обнаружить.

При контроле эксплуатирующихся железобетонных сооружений очень полезен бывает внимательный осмотр их поверхностей. Часто малозначительные внешние детали помогают правильно интерпретировать внутреннее состояние обследуемой конструкции.

На рис. 6 приведены томограммы пилона канатной дороги, построенной в Москве на Воробьёвых горах в 2002 году. Пилон представляет собой наклонно установленную массивную колонну поперечными размерами приблизительно 700×900 мм с небольшим слоем окрашенной штукатурки. Толщина бетонного массива в той части пилона, где проводили контроль, близка к 700 мм. При проведении контроля на поверхности сканирования никаких видимых нарушений сплошности бетона не было. Однако на боковой поверхности пилона на расстоянии приблизительно 100-120 мм от ребра была видна трещина, параллельная поверхности, по которой было выполнено сканирование пилона антенным устройством. Было пройдено 1400 мм (29 позиций антенного устройства) с шагом 50 мм.

Рис. 6. Томограммы пилона канатной дороги. Толщина массива бетона 700 мм. Внутренняя трещина на глубинах 50-250 мм, коррозия силовой арматуры на глубине 130 мм

Анализ томограмм (рис.6) показал, что на расстоянии 550 мм от начальной точки сканирования внутри массива есть трещина, не выходящая на поверхность и ориентированная перпендикулярно внешней поверхности пилона. Она расположена на глубинах от 50 до 250 мм (см. рис.6, С- и D-томограммы). Кроме того, на С-томограмме, которая реконструирована с глубины 130 мм, где расположена силовая арматура (она наклонена на 300 к линии сканирования) видно, что один из стержней арматуры дал очень яркий протяжённый образ. Этот образ находится на расстояниях 1050-1350 мм от начальной точки сканирования (в правой по рис.6 части С-томограммы). В-томограмма №26, представленная на рис.6, отображает В-срез, проходящий через этот арматурный стержень. Поскольку при просмотре других томограмм вся силовая арматура даёт образы, в среднем, голубого цвета (не выше зелёного), можно предположить, что обнаруженная аномалия ничто иное как корродированный участок арматуры. Найденная при осмотре пилона поверхностная трещина на его боковой поверхности расположена недалеко от этой аномалии. По-видимому через неё влага проникает внутрь конструкции и вызывает коррозию арматуры.

Ещё пример применения томографа А1040 «Полигон» для контроля уже много лет эксплуатирующегося сооружения. Нагатинский мост, построенный в Москве в 1969 году, совмещает в одном уровне линию метрополитена и полотно для движения автомобильного транспорта. Его пролётное строение выполнено в виде неразрезной железобетонной балки коробчатого сечения, состоящей из блоков, соединённых эпоксидным клеем. Верхняя горизонтальная часть коробчатой балки усилена натянутой тросовой арматурой и защищена от влаги слоем стеклопластиковой гидроизоляции толщиной порядка 5 мм. Поверх гидроизоляции находится защитный слой бетона, на котором смонтированы рельсы метрополитена и уложено покрытие проезжей части.

После почти 40 лет эксплуатации моста внутри коробчатой балки появились протечки, свидетельствующие о нарушениях гидроизоляции. Для оценки объёма работ по ремонту моста важно обнаружить эти места нарушений гидроизоляции, которые вероятнее всего могли возникнуть там, где слой гидроизоляции отслоился от бетона. В таких местах скачёк характеристического импеданса на границе между несущим и защитным слоями бетона неизбежно должен быть существенно большим, чем там, где отслоения нет. Используя сплошное сканирование верхней части коробчатой балки УЗ томографом А1040 «Полигон», вполне реально все эти аномальные места зафиксировать. Возможность такой диагностики моста была проверена путём пробной съёмки нескольких лент данных в разных местах коробчатой балки, как вблизи явно видимых протечек, так и в стороне от них. Сканирование вели изнутри балки по её потолку (рис.7). Полученные результаты показали, что наибольшее количество аномалий расположено именно вблизи видимых протечек.

Рис. 7. Процесс сканирования конструкции антенным устройством томографа

На рис.8 показаны изображения одной из записанных лент, снятой вдоль моста в той части, где тросовая арматура отсутствует. Толщина основного слоя бетона М500 здесь, согласно чертежам, равна 300 мм. Внутри него есть три слоя силовой арматуры из стержней диаметром 12 мм. Ближайший к поверхности доступа слой находится на глубине 50-60 мм. На этих изображениях только этот слой арматуры виден вполне адекватно. На томограммах типа С и D можно выявить его протяжённые образы зелёного цвета, идущие слева направо. Стержни явно хорошо сцеплены с бетоном (их образы не очень яркие) и не мешают обнаружению аномалий в конструкции. Как видно из рис.8, D-томограмма реконструирована в плоскости Y = 0, а С-томограмма отображает срез с глубины 90 мм, где находится какая-то несплошность, давшая яркий образ красного цвета. В-томограмма №36, выведенная на экран, также содержит образ этой несплошности, которая, судя по яркости и виду образа, является сосредоточенной полостью под первым слоем арматуры.

Рис. 8. Томограммы верхней части коробчатой балки Нагатинского моста. Сосредоточенная несплошность на глубине 80-100 мм в области нарушенной гидроизоляции

Что касается обнаружения мест отслоений гидроизоляции от основного несущего слоя бетона, то D-томограмма на рис.8 хорошо иллюстрирует эту возможность. В её левой части до координаты X = 1100 мм совершенно не виден образ донной поверхности бетона, что свидетельствует о целостности и хорошем сцеплении слоя гидроизоляции как с основным высокопрочным бетоном, так и с верхним защитным слоем бетона, лежащим на слое гидроизоляции. Практически вся энергия УЗ волн проходит через гидроизоляцию в защитный слой менее прочного бетона и рассеивается в нём, отражаясь от акустически нерезкой границы с покрытием проезжей части моста.

Правее координаты X = 1100 мм образ донной поверхности силового бетона становится всё заметнее и при X = 1350 мм он уже хорошо виден как полоса зелёного цвета. В этой зоне граница основного бетона и слоя изоляции хорошо отражает ультразвук. Здесь сцепление гидроизоляции с бетоном плохое. При просмотре соседних D-томограмм картина приблизительно такая же, поэтому можно сказать, что ширина отслоения гидроизоляции не менее 0,5 м.

По-видимому, это отслоение имеет ещё и разрыв изоляции, пропускающий влагу в силовой слой бетона. Неизвестная несплошность, яркий образ которой виден на рис.8, вполне могла появиться за долгие годы эксплуатации моста из-за действия, проникшей в бетон, воды, периодически замерзающей и оттаивающей внутри его пор и микротрещин. Точно определить, что это за несплошность можно, конечно, только после выбуривания керна в этом месте. А действительное состояние гидроизоляции можно установить лишь при вскрытии сверху защитного слоя бетона. Радиоволновый метод неразрушающего контроля вследствие сильного армирования бетона здесь бессилен.

Возможность решения ещё одной важной задачи дефектоскопии железобетонных сооружений проиллюстрируем с помощью результатов, полученных нашими зарубежными коллегами. Известно, что многие бетонные конструкции в виде консолей и балок усиливают преднапряжённой арматурой. Пролёты мостов, эстакад обычно содержат десятки нитей такой арматуры, протянутой от одного конца моста к другому. Чаще всего – это стальные тросы, натянутые между опорами пролёта. В частности, в Нагатинском мосту в Москве использованы тросы диаметром 52,5 мм. Тросы обычно располагают пучками в специальных тросовых каналах, которые при строительстве моста после натяжения тросов заполняют бетонным раствором. Это необходимо для защиты тросов от коррозии. В незаполненных местах неизбежно конденсируется влага, и тросы ускоренно ржавеют. Задача состоит в том, чтобы в процессе строительства или уже при эксплуатации сооружения найти в монолите конструкции эти незаполненные бетоном полости в тросовых каналах для последующего заполнения их раствором через просверливаемые отверстия.

Для оценки возможности поиска таких полостей в тросовых каналах наши коллеги из компании Germann Instruments Inc., Эванстон, США (http://www.germann.org), изготовили специальный бетонный блок размерами 1000×500×400 мм с цилиндрическим каналом диаметром около 100 мм. Ось канала находится на глубине 190 мм. В канал они поместили пучок тросов и заполнили часть канала длиной 600 мм бетонным раствором. Фотография этого блока приведена на рис.9. Заполненная раствором часть канала находится слева (по рис.9). В левом нижнем углу фотографии показан вид на незаполненную раствором часть канала.

Блок просканировали антенным устройством томографа А1040 (экспортный вариант томографа называется «MIRA») по верхней грани слева направо (по рис.9) с шагом 50 мм. Полученные изображения сечений блока показаны на рис.10. На С- и D-томограммах хорошо виден протяжённый образ канала в виде зелёной полосы. Правая (по рис.10) часть образа, отображающая незаполненную бетоном часть канала при X более 600 мм, окрашена красным цветом. На томограмме типа В №15 (X = 750 мм) образ незаполненной бетоном части канала отображён красным пятном с зелёным ореолом.

Рис. 9. Экспериментальный блок из бетона с моделью тросового канала. Незабетонированная часть канала справа

Из анализа приведённых на рис.10 изображений следует, что незабетонированные участки тросовых каналов можно отличить от заполненных бетоном участков по более ярким их образам, заметно превышающим по уровню остальные образы «здоровых» участков.

Таким образом, томографический контроль железобетонных конструкций даёт достаточно много информации о размерах конструкции, расположении в ней арматуры, её состоянии, внутренних нарушениях бетона, о наличии какой-либо среды за донной поверхностью конструкции и т.д. Эту информацию вполне можно использовать не только для оценки необходимости ремонта конструкции, но и для прогноза её долговечности.

Рис. 10. Томограммы экспериментального блока с моделью тросового канала. Сканирование блока выполнено слева направо по рис. 9

Некоторый опыт УЗ томографии железобетонных конструкций, накопленный нами и нашими коллегами, активно применяющими в своей практике томограф А1040 «Полигон» и предшествующие ему разработки, показал, что для интерпретации полученных изображений, для оценки степени нарушений несплошности бетона нельзя впрямую использовать методы высокочастотной УЗ дефектоскопии. Бетон и тем более железобетон настолько неоднородные и непредсказуемые по своей структуре материалы, что методы сравнения амплитуд (яркостей) выявленных образов с заданным опорным уровнем от контрольного отражателя в стандартном образце здесь малоприменимы. И стандартный образец сделать проблематично, и никакой контрольный отражатель не позволит смоделировать реальное нарушение сплошности конструкции, например, область рыхлого бетона или полость с остатками корродированной арматуры. Поэтому основными критериями качества внутренней структуры конструкции из бетона являются общий уровень структурного шума томограммы и степень превышения над ним яркостей образов различных неоднородностей, как конструктивных, известных априори, так и неизвестных, которые могут быть опасными дефектами конструкции.

Библиографический список

- Защук И.В. Электроника и акустические методы испытания строительных материалов. – М.: Высшая школа, 1968. 248 с.

- Импульсный эхо-метод при контроле бетона. Помехи и пространственная селекция / А.В. Ковалёв, В.Н. Козлов, А.А. Самокрутов, В.Г. Шевалдыкин, Н.Н. Яковлев // Дефектоскопия, 1990, №2, с. 29-41.

- Corl P.D., Grant P.M., Kino G.S. A Digital Synthetic Focus Acoustic Imaging System for NDE. – Proc. IEEE Ultrasonics Symp., 1978, pp. 263-268.

- Gaydecki P. A., Burdekin F. M. Nondestructive Testing of Reinforced and Pre-stressed Concrete Structures. // Nondestructive Testing and Evaluation., 1998, Vol. 14, pp. 339-392.

- Azar L., Wooh S-C. Experimental Characterization of Ultrasonic Phased Arrays for Nondestructive Evaluation of Concrete Structures. // Materials Evaluation, 1999. No.2. pp. 134-140.

- Козлов В.Н., Самокрутов А.А., Шевалдыкин В.Г. Ультразвуковая дефектоскопия бетона эхо-методом: состояние и перспективы. // В мире неразрушающего контроля. 2002. №2 (16). С. 6-10.

- Шевалдыкин В.Г., Самокрутов А.А., Козлов В.Н. Ультразвуковые низкочастотные пьезопреобразователи с сухим точечным контактом и их применение для неразрушающего контроля. // Контроль. Диагностика. 2003. №2. C. 30-39.

prevdis.ru