Собрать пеногенератор своими руками? Возможно! Устройство пеногенератора

Пеногенератор своими руками для мойки: преимущества

Ни одна бесконтактная мойка высокого давления не обходится без такого элемента, как пеногенератор. Это своего рода резервуар, предназначенный для растворения моющего пенообразующего средства в результате воздействия высокого давления. Выброс пены происходит из специального пенопистолета после нажатия на его рычаг. Обусловлен этот процесс снижением давления и последующим обильным выбросом пены, предназначенной для очищения различных поверхностей. Конечно же, приобрести такое устройство — удовольствие не из дешевых, поэтому многих интересует такой вопрос: как изготовить пеногенератор для мойки своими руками?

Парогенератор для автомойки — незаменимый предмет для любого автолюбителя. Большинство моделей данного агрегата имеют в своем арсенале такие функции, как нагрев воды до необходимой температуры, возможность регулирования мощности.

Для того чтобы чистящий эффект был более впечатляющим, совместно с пеногенератором используют специальные реактивы, разработанные как раз для такого рода мойки. От качества активной пены зависит многое.

Только при использовании проверенного состава высокого качества вы легко очистите стойкую грязь, и результат чистки, скорее всего, будет 100%. Еще одним значимым преимуществом является бесконтактный способ работы, так как именно он обеспечит надежную защиту поверхности от царапин.

Пеногенератор своими руками

Есть среди представителей нашего народа и особые умельцы, которым под силу изготовить пеногенератор своими руками с использованием подручных материалов. Само собой, что эти модели не идут ни в какое сравнение с пеногенераторами заводского производства, но пользуются спросом при использовании в быту (частных гаражах). Из инструмента практически ничего не требуется, достаточно:

- рулетки;

- болгарки;

- ножа;

- плоскогубцев;

- гаечных ключей.

Стандартный комплект для бесконтактной мойки включает в себя пеногенератор, пистолет, размывочное копье с фарсункой.

Вот пример производства такого пеногенератора своими руками.

- Вам понадобится труба, желательно дюймовая, имеющая длину примерно полметра. Ее внутреннее пространство необходимо заполнить мочалкой, выполненной из полиэтилена.

- Далее производится заглушка одного конца трубы, туда же вкручивается тройник. Теперь к отверстию входа на тройнике присоединяется кран под пенообразователь.

- К другому выходу (патрубку) необходимо присоединить кран, через который будет подаваться сжатый воздух от компрессора автомобиля.

- Другой конец трубы при помощи штуцера соединяется со шлангом, предназначенным для пены. Не забудьте для исключения попадания мочалки в шланг под штуцером установить сетчатый фильтр. Это может быть сетка с крупными ячейками.

То, какой плотности будет вырабатываться пена, будет напрямую зависеть от длины используемой трубы, а также плотности заполнения ее внутреннего пространства мочалкой. Функцию емкости для жидкости может выполнять любой контейнер, способный с легкостью выдерживать давление автомобильного компрессора.

Подойдет ли такой способ сделать пеногенератор своими руками для мойки или вы будете приобретать заводской вариант, решать вам. А для принятия верного решения для начала оцените ваши потребности и возможности.

Вернуться к оглавлению

Мини-мойки высокого давления

Схема строения парогенератора.

Чаще всего этой техникой пользуются владельцы автомобилей, которые не очень доверяют мойщикам, волнуясь за эстетичный вид автомобиля и хотят наверняка избежать случайных царапин.

Перед приобретением такой мини-мойки высокого давления необходимо тщательным образом взвесить все за и против, так как цена такого приспособления достаточно высока:

- Например, более низкие цены имеют те агрегаты, в которых отсутствует функция подогрева воды. Приобрести такой вариант могут те, кто планирует использовать его только в теплое время года.

- Для зимнего времени года выбирать нужно аппарат, оснащенный подогревом воды. Использование холодной воды может пагубно отразиться на состоянии вашего автомобиля, так как влага, попадая в микротрещины и замерзая там, приводит к разрушению автомобильного покрытия.

Еще одна деталь, заслужившая внимания, — водяной насос. Они бывают двух видов и различаются материалом изготовления крыльчатки (металлическая и пластиковая). Естественно, что вариант из металла более устойчив к износу.

Хочется отметить, что модель с разборным насосом более практична. Так как в случае поломки насоса, если он цельный, придется заменять его полностью, а стоимость такого элемента очень высока и равна примерно половине цены мини-мойки. Очень удобно, что в комплекте с такой мойкой продается и ряд необходимых насадок. Их использование в значительной степени поможет упростить и ускорить выполнение работы.

Вернуться к оглавлению

Преимущества пеногенератора и мини-моек

Прежде всего следует отметить срок службы пеногенератора. При хорошем уходе, даже в условиях частой эксплуатации, пеногенератор способен прослужить вам в течение года и более.

Теперь о вреде для здоровья человека. Любые технические устройства и реактивы, используемые с ними в паре, в силу своего принципа работы и химического состава, оказывают какое-либо действие на человека, но хочется заметить, что пеногенератор для мойки принесет вам намного меньше вреда по сравнению с обычного вида распылителями.

Качество чистки будет намного выше, так как полученная с помощью высокого давления пена способна добраться даже до самых труднодоступных мест в автомобиле.

Именно в связи с вышеперечисленными свойствами такая техника, как пеногенератор и мойки, пользуются заслуженным спросом. В результате их использования вы получаете ухоженную, чистую и красивую машину, не приложив при этом особых усилий.

Поделитесь полезной статьей:

bezsantexnika.ru

Что такое пеногенератор или как сделать своими руками

Содержание статьи:

мойка авто с пеногенератором

Каково главное отличие между мойкой автомобиля своими силами и мойкой в специализированных центрах? На профессиональных автомойках весь процесс помывки полностью автоматизирован, вся работа выполняется с помощью специального оборудования. И одним из основных приспособлений, позволяющих добиться этой автоматизации является пеногенератор.Это устройство предназначено для получении пены из специальных моющих средств. Мойка машины этими средствами пропущенными через пеногенератор обеспечивает полное удаление грязи с корпуса автомобиля. Также использование этого устройства существенно уменьшает количество задействованных усилий, соответственно, уменьшая и время затраченное на помывку авто.

Наверное, ни один автолюбитель не отказался бы иметь в своем гараже такое устройство. Но стоит оно далеко не дешево и если его приобрести в простом магазине, навряд ли окупит сэкономленные усилия и время. Но почему бы не попробовать сделать пеногенератор своими силами, тем более что это совсем не трудно.

Перечень необходимых материалов

Для изготовления пеногенератора не нужно покупать дорогих составляющих. Самой дорогой операцией будет приобретение подержанного компрессора. Подойдет компрессор от грузовика. Например ЗИЛ-130. Большинство из них были выпущены давно и множество из них уже не используются, а значит найти компрессор от ЗИЛА не составит большого труда.

Перед покупкой надо проверить состояние компрессора, нет ли дефектов, не протекает ли масло и так далее. Также понадобится труба, от нее надо получить отрезок длиной 20-30 сантиметров. Диметр трубы должен составлять примерно 2 сантиметра. Далее понадобится два стальных тройника и бак, в который заливается моющая жидкость. Сделать его можно из старого газового баллона. И наконец понадобится сетка, которая будет формировать пузырьки. Для этого подойдет поролоновая губка, мочалка, леска из нейлона.

тройной кран

Первый этап изготовления

Первым шагом будет создание распылителя. Берем отрезок трубы, в него укладывается сетка изготовленная из материалов, перечисленных выше. Мочалку или губку можно просто плотно затолкнуть в трубу, так что бы он не мог соскочить под напором воды, а из лески сперва необходимо создать клубок и только потом поместить внутрь. Необходимо что бы идущая по трубе вода встречала как можно больше препятствий.

Чем их больше, тем меньше размер пузырьков, тем выше эффективность. На обе стороны отрезка трубы ставим заглушки с резьбой. Одна из них будет фиксировать штуцер. С противоположной стороны присоединяем заглушку к тройнику. Один выход соединяется шлангом с нашим компрессором. На компрессор тоже будет поставлен тройник. Можно увеличить плотность получаемой пены, можете взяв более длинную трубу и набить более плотной сеткой. Однако это решение имеет минус — уменьшается давление подачи.

Второй этап изготовления

Теперь на тройниках которые мы задействовали в пеногенераторе остается по одному не используемому выходу. Через них будет подаваться раствор. Берем газовый баллон и завариваем имеющиеся на нем отверстия. Необходимо добиться абсолютной герметичности. Проделываем два новых отверстия. Одно из них в нижней точке, а второе посередине баллона. К получившимся отверстиям привариваем трубы(со штуцерами). Баллону можно так же добавить еще одно отверстие сверху, но оно должно быть герметично затыкаемым. Через него можно доливать необходимые для мойки составы.

Третий этап изготовления

Наконец нижний штутцер соединяется с компрессором, а верхний скрепляется с распылителем. В бак пеногенератора можно залить автомобильный шампунь, разведенный в нужной пропорции. Включаем компрессор. Все должно работать. Однако после первой проверки скорее всего проявятся места утечек жидкости, недостаточная плотность фильтра или еще какая-то деталь. Устранить эти неполадки не составит для вас особого труда.

Возможные улучшения и вариации изготовления

Может получиться, что вы пожелаете удешевить производство, не захотите связываться со сваркой. Тогда вместо баллона используйте любую пластмассовую емкость. Подойдет пустая бутыль из-под масла. Для получения пеногенератора, нужно приделать трубку в нижней части, а другое отверстие проделать в верхней части канистры. В случае использования пластиковой емкости, надо помнить, что пластик не такой прочный как газовый баллон.

Если на канистре появятся трещины, есть риск взрыва всего агрегата. Так что при использовании вместо баллона пластика, будьте очень внимательным. Увеличить эффективность устройства можно приобрести специальную насадку для мойки высокого давления, так же именуемая «копье» и небольшой бачок от аэрозольных пистолетов. Это расходы на производство увеличит, но конструкция станет легкой.

Что мы имеем в итоге: насколько оправдано производство

Агрегат кажется простым лишь на первый взгляд. На самом деле по устройству он мало отличается от заводских пеногенераторов, используемых на профессиональных автомойках. Решения, используемые нами являются обходными, но если использовать такой генератор пару раз в неделю, разницы между мойкой им и мойкой у профессионалов не будет заметна.

Генератор легко ремонтируется, все запчасти широко доступны. Ресурса нашего пеногенератора хватит на долгое время использования, профессиональное оборудование имеет избыточный его запас, а значит не окупает своей цены.

Похожее

comments powered by HyperCommentsautofeel.ru

Изготовление пеногенератора своими руками

Для периодического частного строительства с использованием пеноблоков нет смысла приобретать профессиональное дорогостоящее оборудование, ведь можно собрать пеногенератор своими руками. Технология производства пенобетона, как известно, проста: в жидкий бетонный раствор вносится пена и перемешивается. Пену получают с помощью пенообразователя, который является одной из главных составляющих частей оборудования для производства пенобетона.

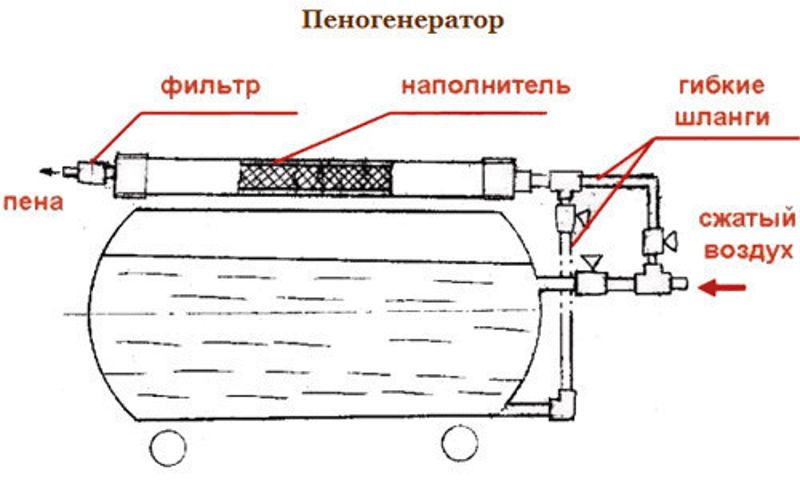

Схема пеногенератора.

Именно от качества и плотности пены зависят характеристики получаемого пенобетона, поэтому конструкция должна обеспечить правильное смешивание воздуха, воды и эмульсии. Самостоятельно собрать пеногенератор достаточно просто, так как его конструкция базируется на принципе парных вентилей. Правильная настройка регулировочных вентилей позволяет обеспечить необходимые параметры пены, а запорные вентили – открывать и закрывать систему.

Инструменты для сборки

Для сборки оборудования для производства пенобетона понадобятся следующие инструменты и приспособления:

Схема смесителя с пеногенератором.

- корпус с металлической сеткой или листы металла;

- шланги;

- насос;

- компрессор;

- сварочный аппарат;

- дюймовая труба;

- запорные и регулировочные вентили.

Принцип работы установки следующий: в емкости установки пенообразователь перемешивается с водой, затем смесь одновременно с воздухом от компрессора подводится в корпус пеногенератора. Раствор, перемешанный с воздухом, ударяется о сетку, преобразуясь в пену.

Особенности пеногенератора

Изготовить конструкцию для производства пенобетона достаточно просто. При этом себестоимость работ будет относительно невысокой.

Пеногенератор, собранный своими руками, обойдется во много раз дешевле, чем покупка готового профессионального устройства.

Правильно собранная самодельная конструкция очень проста и надежна. Качество и плотность пены можно сравнить с пеной, получаемой в дорогих автоматических пеногенераторах.

В конструкции самодельной установки для производства пенобетона используется простейший принцип парных вентилей. С помощью регулировочных вентилей устанавливается плотность пены, а запорные вентили используются для перекрытия системы. Достаточно один раз подобрать подходящие параметры пены с помощью регулировочных вентилей, после чего можно пользоваться только вентилями запорными.

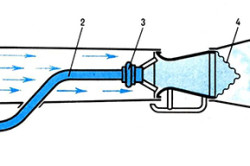

Схема воздушно-пенного генератора: 1 – Вентилятор, 2 – Рукав подачи раствора, 3 – Насадка, 4 – Сетка.

В основе конструкции для производства пенобетона лежат специальные вентили, одни из которых, как мы уже сказали, используются для перекрытия подачи пены, а другие – для задания плотности готового вещества на выходе. Сама по себе установка для производства пенобетона состоит из трех главных модулей: модуля подачи раствора, который предназначен для дальнейшего пенообразования, модуля пенообразования и модуля дозации. Слаженная работа всех перечисленных модулей является залогом бесперебойной и эффективной работы устройства.

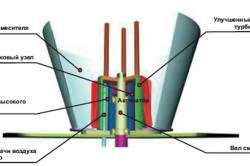

Принцип действия самодельной установки для производства пенобетона такой же, как и у всех других видов пеногенераторов. В камеру турболентного смешивания осуществляется подача раствора пеноконцентрата, где он смешивается с потоком воздуха. Затем смесь под давлением проходит сквозь усеченное с двух сторон сопло. На входе осуществляется сжатие смеси, а на выходе – расширение, при этом происходит многократное увеличение скорости потока. По такому принципу работают все современные турбины. Смесь, выходящая из сопла под высоким давлением, попадает в пенопатрон и уже там разбивается в пену.

Это главный принцип действия, который обязательно нужно соблюсти, если потребуется собрать самодельную установку для генерации пены. Также нужно будет самостоятельно приладить к конструкции компрессор с давлением равным, 6 атм. Если не установить такой компрессор, раствор можно подавать и с помощью обыкновенного насоса, однако проведение больших объемов работ потребует использования соответствующего оборудования. В общей сложности с помощью самодельной установки можно получать до 500 л пены в минуту. Правильно сделанный пеногенератор позволит изготавливать массу хорошего качества, в больших объемах и полном соответствии технологии.

Устройство установки

Схема турбулентного пеногенератора.

Исходя из вышеописанной технологии, конструкция для производства пенобетона должна включать в себя компрессор и смеситель для приготовления пены, бетонный смеситель, раздаточное устройство для заливки в формы и компрессор для перекачки раствора. Помимо главных составляющих, для обеспечения требуемого уровня механизации и автоматизации в состав установки пенообразователя могут входить и прочие механизмы и агрегаты.

При больших объемах производства пенобетона в установке могут использоваться несколько однотипных агрегатов и механизмов. Производительность и мощность отдельных компонентов пенообразователя рассчитывается таким образом, чтобы обеспечить равномерность и непрерывность технологического процесса. В самом простом варианте для производства пенобетона может использоваться установка, которая состоит из бетонного смесителя, компрессора и пеногенератора. Подобная схема производства пенобетона часто используется для заливки конструкций непосредственно на объектах строительства.

Соотношение размеров деталей

При выборе деталей для смесителя необходимо придерживаться правильного соотношения деталей. Так, внешний диаметр кольца должен быть на 12-15% больше, чем внутренний диаметр трубы, т.к. при вытягивании спирали диаметр несколько уменьшается. Внутренний же диаметр кольца должен быть почти на 20% меньше наружного диаметра кольца. Подобное соотношение размеров является самым оптимальным для труб разных диаметров.

Схема производства пенобетона с применением растворосмесителя.

При сборке пенообразователя резиновые ленты почти всегда соприкасаются со стенками бочки смесителя. В условиях слишком плотного трения лента будет немного сминаться. За один полный оборот вала стенки бочки два раза протираются лентами от центра к периферии. Однако даже при условии слабого примыкания ленты к стенке в данных местах смесь будет сама прилипать и выравнивать зазор. Отбивать ее не нужно – лишний раствор просто снимается с ленты и накоплений на стенках не образуется. Это происходит из-за того, что угол съема строительной смеси со стенок острый за счет непрерывной винтовой схемы лопастей.

Смесь удаляется со стеной и по турбулентному потоку продвигается внутрь к валу, после чего снова уносится вихревым потоком ленты. В смесителе во время работы создается одновременно четыре подобных потока (четырьмя разнонаправленными лентами).

Промежуточные оси должны иметь длину на 2-3 см меньшую внутреннего диаметра трубы. Помимо этого, они не должны задевать поверхности трубы во время вращения. Шаг промежуточных осей выполняется на 15% меньше, чем длина самой оси.

В качестве сальника лучше всего использовать асбестовый шнур, пропитанный обычной графитовой смазкой. Из него нарезаются кольца по диаметру вала установки без зазора. Их набивают таким образом, чтобы разрезы чередовались и были то вверху, то внизу. После этого прижимают подшипником и обтягивают крышкой опоры.

Можно использовать редуктор любой модели со значением коэффициента понижения от 1 на 15-25 (например, если двигатель установки рассчитан на 1500 оборотов, то редуктор будет понижать до 60-100 оборотов в минуту, увеличивая при этом мощность).

Такая конструкция позволит выполнять замес от 0,3 до 1,3 м³ материала в течение 3-5 минут и подавать его по шлангу на 8-12 м по вертикали и 15-20 м по горизонтали. Для подачи воздуха в смеситель используется тот же компрессор от пеногенератора.

Сборка пеногенератора

Сборку устройства для производства пенобетона необходимо начинать с емкости, в которую будут поступать воздух и водный раствор пенообразователя. В качестве материала для емкости лучше использовать металл, к примеру, железный цилиндрический сосуд. Работа оборудования основывается на непрерывном действии: подача сжатого воздуха и подача воды с эмульсией должны осуществляться постоянно.

Итак, на земле или на полу устанавливается отдельная емкость, которая наполняется смесью воды с пенообразующей эмульсией. За счет погружного насоса будет обеспечиваться подача раствора в бетономешалку через встроенный шланг. С помощью другого шланга из компрессора в железную емкость осуществляется подача сжатого воздуха. Так как пеногенератор собирается из доступных частей, обеспечить регулировку давления удобнее всего будет при помощи вентиля. Чтобы создать большее давление, потребуется всего лишь сильнее его перекрыть. С помощью такого же вентиля будет осуществляться регулирование подачи воды с пенообразователем в емкость. Для получения пены высокого качества достаточно всего лишь один раз их настроить.

Для того чтобы смесь сжалась в емкости, устройство установки для производства пенобетона предусматривает наличие сопла. Сопло отдельно встраивается в корпус и имеет внутри резко сужающийся, а потом расширяющийся канал. Сжатие и расширение смеси в соответствии с законами физики обеспечивает ей большую скорость, с которой она поступает из сопла. Затем по шлангу смесь продвигается к выходу посредством пенопатрона.

Далее происходит следующее: смесь воды и пенообразователя с большой скоростью поступает из сопла, разбивается в фильтре и превращается в пену. Все соединения пеногенератора обязательно уплотняются муфтами.

В соответствии с такой схемой и осуществляется сборка устройства для пенообразования.

o-cemente.info

Пеногенератор для автомойки своими руками

Постоянно чистый автомобиль – мечта каждого автолюбителя, однако состояние отечественных дорог переводит ее в категорию если не утопичных, то меньшей мере несбыточных в обозримом будущем. Тем не менее, желание содержать своего железного друга в относительно чистом состоянии остается, и реализация этого желания зависит от степени упорства и трудолюбия отдельного индивидуума. А, действительно, можно ли решить проблему мойки автомобиля собственными силами? И главное – это должно быть быстро по времени и недорого по затратам. Оказывается, решение проблемы существует и имя ему – пеногенератор.

Пеногенератор - назначение и конструкция

Пеногенератор – это устройство, функциональным предназначением которого является приготовление и равномерное распределение по поверхности транспортного средства моющей пены, характеризующейся высокой плотностью и мелкой дисперсностью. Благодаря своим химическим и эксплуатационным характеристикам однородная пена обеспечивает эффективность бесконтактной мойки в совокупности с сохранностью лакокрасочного покрытия.

Основными элементами конструкции пеногенератора являются корпус-резервуар устройства, размывочная штанга, или копье, оснащенное форсункой, и раздаточный пистолет.

Модели пеногенераторов, изготовленные в заводских условиях и широко предлагаемые современными производителями, обладают богатым набором дополнительных опций. Это – подогрев воды, регулировка мощности струи, корректировка концентрации моющего средства и т.д. Без сомнений, они повышают качество бесконтактной мойки и повышают комфорт использования устройства. Однако в то же время дополнительные функции и настройки существенно повышают стоимость изделия, значительно снижая его доступность широкому кругу автолюбителей. Отличным решением проблемы может стать собственноручное изготовление пеногенератора для бесконтактной мойки автомобилей.

Как самостоятельно сделать пеногенератор для автомойки

Итак, рассмотрим, как самостоятельно сделать пеногенератор. Для организации творческого процесса необходимо подготовить следующие материалы и инструмент:

- Угловая шлифмашина, или «болгарка».

- Пассатижи.

- Набор гаечных ключей.

- Отрезок трубы диаметром в один дюйм и длиной до полуметра.

- Наполнитель, в качестве которого можно использовать капроновую леску или полиэтиленовую мочалку.

- Заглушки-переходники, причем одна их них Т-образная.

- Краны шарикового типа.

- Шланги.

- Емкость, способная выдержать давление, создаваемое компрессором.

Внимание! Компрессор – это единственный элемент, который придется приобрести, поскольку изготовить его самостоятельно довольно сложно.

- Металлическая сетка с мелкой ячейкой.

Сборка пеногенератора выполняется в следующей последовательности:

Отрезок трубы заполняем капроновым (полиэтиленовым) наполнителем, а концы закрываем заглушками, имеющими резьбовые соединения для установки переходников (в том числе одного Т-образного).

Посредством Т-образного переходника подсоединяются (через шаровые краны) шланги, соединяющие трубу, выполняющую роль пеногенератора, с емкостью, заполненной пенообразователем, и компрессором, нагнетающим воздух.

На противоположном конце импровизированного пеногенератора, оснащенного штуцером, выполняющим роль форсунки, происходит выход конечного продукта, то есть пены для бесконтактной мойки. Установка металлической сетки-фильтра (перед заглушкой со штуцером) предотвращает попадание мелких частиц наполнителя в шланг и его последующее засорение.

Внимание! Плотность полученной пены и ее качество зависит от длины трубы, а также плотности наполнителя.

Сборка окончена. В результате произведенных манипуляций автолюбитель получает функциональное устройство для выполнения бесконтактной мойки транспортного средства на хорошем качественном уровне. Самодельный пеногенератор, естественно, не в состоянии соперничать в привлекательности внешнего облика с изделиями заводского изготовления. Однако его невысокая стоимость в сочетании с неплохой функциональностью с успехом нивелируют этот, по мнению многих, несущественный изъян.

И еще немного о достоинствах пеногенераторов.

Преимущества бесконтактной мойки с использованием пеногенератора

Технология бесконтактной мойки обладает целым рядом неоспоримых преимуществ перед другими способами мойки автомобильных кузовов:

- Способность активной пены к удалению устойчивых загрязнений.

- Легкость и простота нанесения пены, в том числе и на труднодоступные участки.

- Экономичность расходования ресурсов (электрической энергии, воды).

- Минимизация временных и трудозатрат при выполнении процесса.

- Устранение возможности воздействия абразивных частиц на лакокрасочное покрытие автомобиля.

- Экологическая безопасность, обусловленная минимизацией моющих средств, попадающих в окружающую среду вместе со сточными водами.

В общем, каждый автолюбитель вправе принимать самостоятельное решение о виде приобретаемого пеногенератора. Единственным критерием, который должен влиять на его выбор, служит объективная оценка собственных потребностей и возможностей.

vipwash.ru

Пеногенератор для пенобетона своими руками Метродом

≡ 10 Март 2015 · Рубрика: Строительство и ремонтА А А

Производственная технология рукодельного пенобетона пользуется большой известностью, потому, что отыскать информацию о том, как выполнить пеногенератор для пенобетона собственными руками — не составляет огромного труда.

Если например вам нужно выстроить автогараж или даже дом, то не обязательно нанимать бригаду строителей.

Все шаги строительных работ можно провести своими силами, ведь пеноблоки — весьма лёгкий матерьял.

Производство самого пенобетонного блока тоже не занимает большое количество времени.

Самое основное, в этом варианте, правильно сделать сам пеногенератор для изготовления блоков из бетона.

Фактически каждый, кто имеет хотя бы маленький технический навык может собрать пеногенератор для пенобетона собственными руками.

Приступим к производству пеногенератора

Такое устройство может гарантировать хорошего качества крепкую пенку, полнее сопоставимую с пеной, которую делают автоматические пеногенераторы производственного производства.

Для создания пеногенератора своего производства не нужно будет тратить больших денег.

Как заметно из чертежа, основание конструкции составит очень простой принцип парных вентилей.

Схемы и чертежи:

При помощи их регуляции задается обязательная плотность пены.

Чертежи пеногенератора для пенобетона продемонстрированы на этом сайте а также без специализированной технической подготовки можно разобраться в такой конструкции и методики изготовления.

Для лучшего сознания матерьяла заметки познакомьтесь c видео:

Если например регулировочные клапаны задают плотность пены, то запорные перекрывают всю конструкцию. Достаточно 1 раз выбрать нужную плотность, чтоб после применять лишь запорные клапаны в конструкции пеногенератора.Трудится такой рукодельный пеногенератор по томуже правилу, что и фабричная система. В специализированную камеру под угол в 90 градусов рабочий раствор пеноконцентрата для турбулентного смешивания с потоками воздуха.

Потом под большим давлением полученная смесь пропускается через сопло, которое усечено с 2-ух сторон специализированным образом. И поэтому на входе в сопло смесь будет сжиматься, а на выходе из него – увеличиваться.

А можно выполнить и пеногенратор на быструю руку, как на видео:

Скорость пеноконцетраата будет увеличиваться плюс к этому. Под большим давлением смесь из сопла попадает в пенопатрон, где и разбивается в пенку.

На чертежах опять же продемонстрированы модификации рукодельных пеногенраторов, имеющих сопло Лаваля или шайбу жиклер.

По собственным плодотворным свойствам они не очень резко отличаются от первоначальной модели.

Единственное различие пеногенератора с соплом Лаваля от пеногенератора с шайбой жиклером заключается в том, что КПД последнего на 40% ниже.

В большинстве случаев такую модель применяют для кратковременных работ по созданию блоков из пенобетона.

Или приобрести?

Но если вы не чувствуете в себе технические залоги, то это не означает, что вы не можете сами делать блоки пенобетона.

Для этого довольно просто приобрести пеногенератор для пенобетона, такой, как пеногенератор Фомм ПГМ.

На рынке оборудования для строительства Р Ф и СНГ эта модель как правило считается одной из очень лучших.

Пеногенератор такого типа надежен и простой в работе, быстренько настраевается, может трудиться в автоматическом режиме со всеми видами пенообразователя.

Такое приспособление производственного производства может делать 500 литров пены за минуту.

В начале их изготовления пеногенераторы олицетворяли из себя достаточно простые устройства, какие сейчас очень легко может собрать абсолютно любой самоделкин.

Система самых первоначальных пеногенераторов олицетворяла из себя обычную бочку, куда наливали раствор пенообразователя, к какой подсоединялась труба.

Для отличнейшего сознания тематики заметки познакомьтесь с видео:

Но, при первоначальных же работах в промышленном объеме сразу же выявлялись минусы таких обычных конструкций пенообрзования.

Первое, когда рабочий раствор в емкости кончался, его поступление по трубе шло неодинаково, в итоге пенка образовывалась опять же неодинаково, почему страдало качество готовой продукции.

К такому пеногенратору доводилось прямо подключать компрессор. И поэтому когда падало давление, было образование больше крепкой пены ,что тоже оказывало влияние на качество пеноблоков.

Исходя из того что такой пеногенератор настраивался ручным способом, то при любом новеньком замесе доводилось систему настраивать сначала. В итоге терялось довольно много времени.

В следствии того что в баке осталась вода при неполном расходе, такое приспособление, выполненное из простого металла, начинало ржаветь, что после опять же отображалось на виде готовой продукции

Но самым основным недостатком данной конструкции было отсутствие дозированного производства пены. При любом пуске пеногенератора доводилось на глазок делать дозирование пены.

Сегодняшние модели пеногенераторов производственного производства не имеют этих всех минусов. И поэтому пеноблоки, выполненные на подобном оборудовании, отличительны надёжностью и высоким качеством.

При помощи сегодняшних пеногенераторов промышленного производства можно производить пенку и делать пеноблоки в каждом растворном узле.

Такие пеногенераторы прошли проверку в реальных индустриальных ситуациях производства материалов для строительства.

Они прочно закрытые кожухами, что ликвидирует возможность поломки в период работы и уменьшает обязанные простои.

Устройство производственного пеногенратора

Фабричная система пеногенератора в себя включает три модуля:

- Модуль, который подает рабочий раствор пенообразователя для последующего пенообразования. Для этого подходит любая емкость. Сам пеногенератор будет совершать забор раствора.

- Модуль для пенообразования, имеющий трубку для возникновения пены. Его производят из специализированных негнущихся сегодняшних матерьялов. Модуль может трудиться фактически со всеми популярными пенообразователями.

- Автоматичный модуль цифровой дозировки. Этот блок дает возможность подбирать и делать пенку требуемого качества после соответственной настройки оборудования.

Думаем, что эта заметка была для Вас нужна!

Думаем Вам понравилась заметка — Пеногенератор для пенобетона собственными руками

Содержание статьи

Приготовление полистирол бетона своими руками

Похожие статьи

metrodomos.ru

Собрать пеногенератор своими руками? Возможно!

Пеногенератор представляет собой особое устройство, специально предназначенное для образования пены. В последующем на основе полученной пены в растворомешалке производится пенобетон. При использовании прибора вырабатывается пена микропористого типа, которая количеством пор определяет собственную стойкость к разного рода внешним воздействиям и прочность. Чем меньше получается в итоге пены, тем прочнее будет пенобетон. Сегодня он применяется практически на каждом из этапов строительства. Его используют для создания перекрытий, при утеплении пола и стен помещения, а также для утепления крыш и их эффективной защиты от неблагоприятного воздействия среды. Кроме того, стоит отметить, что с каждым годом все большее распространение получает строительство домов из пенобетонных блоков, так как они являются относительно дешевым типом строительных материалов, а само строительство с использованием этих элементов занимает довольно мало времени. Здания и сооружения, построенные из них, отличаются долговечностью и прочностью. При этом в результате использования такого материала, как пенобетон, можно на 30-40% снизить расходы по строительству, что само по себе добавляет преимуществ данному материалу.

Чем меньше получается в итоге пены, тем прочнее будет пенобетон. Сегодня он применяется практически на каждом из этапов строительства. Его используют для создания перекрытий, при утеплении пола и стен помещения, а также для утепления крыш и их эффективной защиты от неблагоприятного воздействия среды. Кроме того, стоит отметить, что с каждым годом все большее распространение получает строительство домов из пенобетонных блоков, так как они являются относительно дешевым типом строительных материалов, а само строительство с использованием этих элементов занимает довольно мало времени. Здания и сооружения, построенные из них, отличаются долговечностью и прочностью. При этом в результате использования такого материала, как пенобетон, можно на 30-40% снизить расходы по строительству, что само по себе добавляет преимуществ данному материалу.

Пенобетон отлично сохраняет сухость и тепло в помещении, обладает высокой прочностью, а процесс его производства связан с малыми затратами. В настоящее время его изготовление дает порядка 250-300% рентабельности. Значит, во многих случаях целесообразно использовать самодельный пеногенератор.

Изготовить пеногенератор своими руками довольно просто. При этом себестоимость производства не будет высокой. И пеногенератор, своими руками собранный, обойдется в разы дешевле, чем покупка готового устройства.

В основе конструкции лежат специальные вентили, одни из которых перекрывают подачу пены, а другие задают плотность вещества на выходе. Сам по себе пеногенератор для пенобетона состоит из трех основных модулей: модуля подачи раствора, предназначенного для последующего пенообразования, модуля пенообразования и дозации. Слаженная работа всех трех модулей является залогом бесперебойной работы устройства.

При этом принцип работы самодельного пеногенератора ничем не отличается от принципа работы устройства заводской сборки. В специальный отсек под углом в 90º подается концентрат, после чего исходное вещество насыщается кислородом (путем смешивания с воздушным потоком). На выходе (благодаря пенопатрону) происходит преобразование пены в объемную массу.

Это основной принцип действия, который необходимо будет соблюсти, если потребуется изготовить самодельный пеногенератор. Своими руками также надо будет приладить к нему воздушный компрессор с давлением в 6 атм. Безусловно, при отсутствии такого компрессора можно подавать раствор и посредством обыкновенного насоса, но проведение больших объемов работ потребует наличия соответствующего оборудования. В общей сложности, на выходе можно получать до 500 литров пены в минуту. Качественно сделанный пеногенератор своими руками позволит производить массу высокого качества, более технологично и в больших объемах.

fb.ru

пеногенератор - патент РФ 2321491

Изобретение относится к области строительства, а именно к конструкциям пеногенераторов при производстве пенобетона. Изобретение позволит упростить конструкцию пеногенератора. Пеногенератор содержит корпус с входным и выходным патрубками, заполненный порообразующем материалом, корпус выполнен из высоколегированной стали в виде цилиндра, с двух концов переходящего в усеченные конусы. В местах перехода цилиндра установлены решетки толщиной 2-4 мм с отверстиями диаметром 4-5 мм. Патрубок для подачи воздуха встроен в цилиндрическую часть корпуса выше нижней решетки на расстоянии, равном двум диаметрам цилиндра. Отношение диаметра цилиндра к его длине составляет 1:20. В качестве поробразующего материала использована стружка из высоколегированной стали, изготовленная в виде запятой с острыми кромками, толщиной 0,2-0,3 мм, шириной 2-3 мм, диной 5-15 мм. 1 ил.

Рисунки к патенту РФ 2321491

Изобретение относится к производству строительных материалов, в частности к оборудованию для получения высокодисперсной устойчивой пены при производстве пенобетона.

Известен пеногенератор (заявка 97116807/25. Опубл. 10.12.1998 г.), состоящий из корпуса с пакетом сеток, диффузора, заполненного волокнистым материалом, камеры предварительного смешения с устройством для получения пеновоздушной смеси. Камера предварительного смешения содержит полое кольцо с отверстиями на внутренней стенке в виде сопел. Устройство для получения пеновоздушной смеси состоит из турбинок, которые не менее двух установлены с возможностью вращения в противоположные стороны. Пенообразующая жидкость под давлением из патрубка подается в полость кольца, а оттуда через сопла на лопатки турбинок. Но этот пеногенератор сложен в изготовлении. Кроме того, все вращающиеся части турбинок подвержены ударной коррозии и при длительной эксплуатации пеногенератора требуют частой замены, а также сетки при работе замыливаются и засоряются, что приводит к остановкам для промывки системы.

Наиболее близким по технической сущности считаем пеногенератор (по заявке 5059402/33. 20.08.1992 г. Опубл. 10.11.1995 г.), состоящий из камеры диспергирования, выполненной в виде усеченного конуса, расширяющегося по ходу пены. По центральной оси камеры расположен глухой цилиндр, соединенный с ее стенками по крайней мере одной винтовой перегородкой. В качестве порообразующего материала использован волокнистый упругий материал (например, путанная металлическая проволока). Патрубки для подачи воздуха и пенообразователя сходятся в форсунке, установленной на входе в камеру диспергирования.

Но этот пеногенератор имеет существенные недостатки, заключающиеся в том, что перемещающаяся через волокнистый материал пеновоздушная смесь не может эффективно дробиться и иметь мелкодисперсную структуру.

Перед авторами стояла задача создания пеногенератора упрощенной конструкции, обеспечивающего получение высокодисперсной, однородной, устойчивой пены, а также увеличение срока безремонтной эксплуатации пеногенератора.

Эта задача решена тем, что в пеногенераторе, состоящем из корпуса с входным и выходным патрубками, заполненного порообразующим материалом, корпус выполнен из высоколегированной стали в виде цилиндра, с двух концов переходящего в усеченные конусы.

В местах перехода цилиндра в усеченные конусы установлены решетки из высоколегированной стали толщиной 2-4 мм с отверстиями диаметром 4-5 мм, расположенными равномерно по всей площади. Диаметр отверстий решетки взят таким, чтобы не препятствовать движению пенообразующей жидкости и пены. Патрубок для подачи воздуха встроен в цилиндрическую часть корпуса выше нижней решетки на расстояние, равное двум диаметрам цилиндра. Такое расположение патрубка для подачи воздуха необходимо, чтобы уровнять гидродинамическое давление на границе поверхности пенообразующей жидкости и пеновоздушной среды. Отношение диаметра цилиндра к его длине взяты 1:20. Такое соотношение определяет оптимальный путь прохождения пеновоздушной среды и способствует лучшему ее дроблению, получению стабильной мелкодисперсной структуры.

В качестве пенообразующего материала использована стружка из высоколегированной стали, изготовленная в виде запятой с острыми кромками, толщиной 0.2-0.3 мм, шириной 2-3 мм длиной 5-15 мм. Уплотнение стружки в цилиндрической части пенегенератора производят усилием 1.5-2.0 МПа до образования пор 0.2-0.4 мм. Стружка данной конфигурации получена на токарном станке в специальном приспособлении.

Суть предлагаемого изобретения состоит также в том, что смешение пенообразующего раствора с воздушными потокам в данном пеногенераторе начинает происходить в объеме порообразующей стружки в районе подачи воздуха. Это дает возможность сохранять постоянно мокрой начальную часть порообразующей стружки, предотвратить ее высыхание за счет постоянной подпитки жидкостью и исключает возможность образования нерастворимых твердых или смолистых веществ на кромках стружки. При использовании предлагаемого пеногенератора образование пеновоздушной смеси происходит по всей длине цилиндрической части за счет захвата жидкости воздухом и ее дробление высокоразвитой поверхностью набивки путем завихрения и срыва частиц пеновоздушной среды с острых кромок стружки и образования мелкодисперсной структуры.

Сущность вышеизложенного поясняется чертежом, на котором представлена конструкция пеногенератора в разрезе. Корпус пеногенератора состоит из цилиндра 1, заполненного стружкой 2, верхнего 3 и нижнего 4 усеченных конусов, патрубка 5 для подачи пенообразующей жидкости, патрубка 6 для выхода пены и патрубка 7 для подачи воздуха. В местах перехода цилиндра в усеченные конусы установлены нижняя 8 и верхняя 9 решетки. Патрубок 7 для подачи воздуха установлен выше нижней решетки 8 на высоте, равной двум диаметрам цилиндра 1.

Работа пеногенератора состоит в том, что пенообразующая жидкость подается в нижний усеченный конус 4 под давлением 0.05-0.4 МПа и через нижнюю решетку 8 проходит в уплотненный слой металлической стружки и далее, подхваченная воздушным потоком, под давлением 0.05-0.4 МПа проходит по всей длине корпуса через развитую поверхность с порами 0.2-0.4 мм, дробясь по всей длине, что дает возможность получать мелкодисперсную, однородную, устойчивую пену на выходе из пеногенератора. Плотность пены колеблется в пределах 15-120 г/л.

Изготовление всех деталей пеногенератора из высоколегированной стали исключает коррозию контактирующих с пеной поверхностей и позволяет при длительной работе быстро и эффективно очищать набивку пеногенератора щелочными растворами и слабыми кислотами.

Разработанная нами конструкция пеногенератора была изготовлена и испытана в ООО Фирме «Паскаль» г.Новочеркасска, Ростовской области. Промышленные испытания пеногенератор прошел в ООО «Аспект-Юг» г.Ростова-на-Дону, где решается вопрос об использовании его в линии изготовления пенобетона.

По результатам промышленных испытаний получен пенобетон плотностью 400-1200 кг/м 3. Как показали промышленные испытания, надежность и долговечность работы пеногенератора превосходят существующие образцы.

На основании вышеизложенного и с учетом проведенного патентно-информационного поиска считаем, что предлагаемый нами пеногенератор соответствует критериям изобретения и может быть защищен Патентом Российской Федерации.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Пеногенератор, состоящий из заполненного порообразующим материалом корпуса, снабженного патрубками для подачи пенообразующей жидкости и отвода пены и патрубком для подвода воздуха, отличающийся тем, что в качестве порообразующего материала использована стружка, имеющая форму запятой с острыми кромками, толщиной 0,2-0,3 мм, шириной 2-3 мм, длиной 8-12 мм, плотно набитая в корпус, имеющий форму цилиндра, с обоих концов переходящего в усеченные конусы, причем диаметр цилиндра и его длина соотносятся как 1:20, а в местах перехода цилиндра в усеченные конусы установлены нижняя и верхняя решетки толщиной 2-4 мм с отверстиями диаметром 4-5 мм, равномерно распределенными по всей поверхности, патрубок для подачи воздуха установлен выше нижней решетки на расстоянии, равном двум диаметрам цилиндра, при этом все конструктивные элементы пеногенератора и заполняющая его стружка изготовлены из высоколегированной стали.

www.freepatent.ru