Усиление железобетонных, кирпичных и каменных конструкций. Усиление углеволокном бетонных конструкций

Усиление конструкций углеволокном

Общая информация.

Данная статья описывает основные аспекты метода усиления конструкций углеволокном, а если точнее – технологию внешнего армирования строительных конструкций композитными материалами на основе углеродных волокон. Данный материал служит для ознакомления с основами данной технологии, вариабельностью применяемых материалов, но не может использоваться в качестве технологического, или проектного руководства в виду своей поверхностности и обобщенности.

Усиление конструкций углеволокном – относительно новый для России метод – первые реализованные в нашей стране объекты датированы 1998 годом. Заключается этот метод в наклеивании на поверхность конструкции высокопрочного углеволокна, воспринимающего на себя часть усилий, тем самым повышая несущую способность усиленного элемента. В качестве клея применяются специальные конструкционные адгезивы (связующее) на основе эпоксидных смол, либо минерального вяжущего. Благодаря высоким физико-механическим характеристикам углеволокна, повысить несущую способность конструкции можно практически без потери полезного объема помещений и увеличения собственного веса здания – толщина усиливающих элементов обычно составляет от 1 до 5 мм.

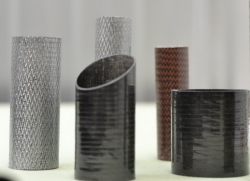

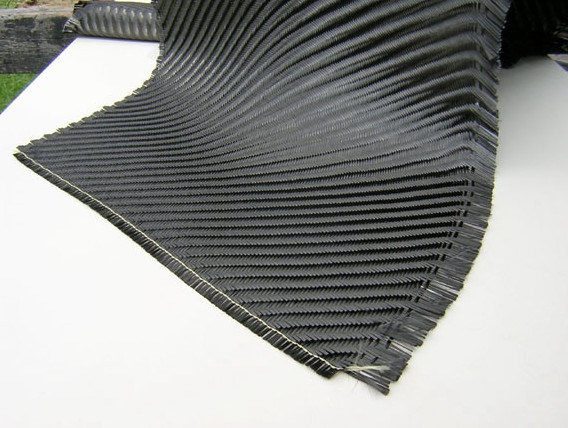

Следует понимать, что «углеволокно» - это материал (например, как бетон), а не конечное изделие. Из углеволокна изготавливают целый набор материалов, некоторые из которых применяются в строительстве – углеродные ленты, ламели и сетки.

В подавляющем большинстве случаев усиление углеволокном применяется для железобетонных конструкций – это обусловлено высокими технико-экономическими показателями реализации таких проектов. Однако, данная технология применима и к металлическим, деревянным и каменным зданиям и сооружениям.

Конструктивные решения.

При проектировании усиления конструкций углеволокном необходимо руководствоваться Сводом правил СП 164.1325800.2014 "Усиление железобетонных конструкций композитными материалами. Правила проектирования."

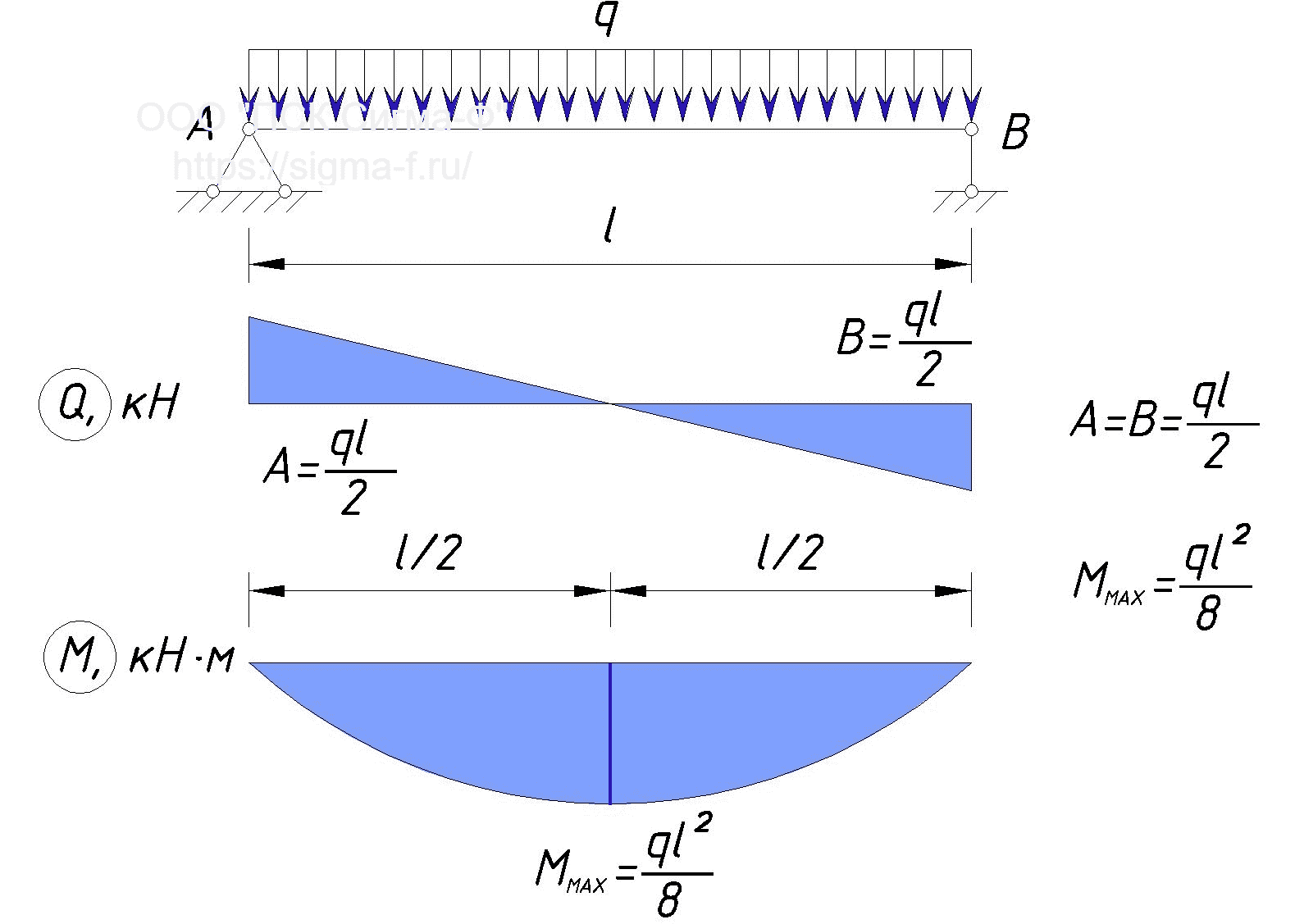

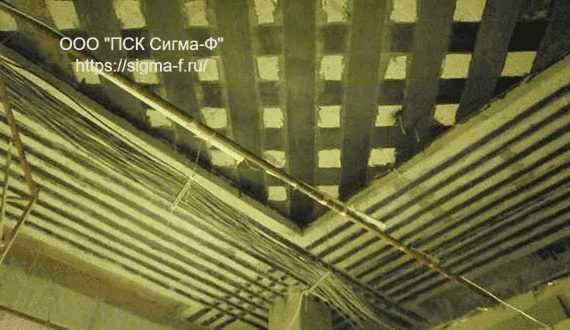

Усиление плит перекрытий и балок выполняется путем наклейки углеволокна в наиболее напряженных зонах – обычно в центре пролета по нижней грани конструкции. Это повышает их несущую способность по изгибающим моментам. Для решения таких задач подходят все виды углеродных материалов – ленты, ламели и сетки.

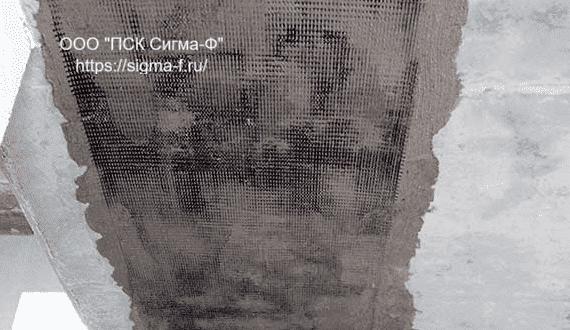

Кроме того, для балок часто требуется выполнить усиление приопорных зон на повышение несущей способности при действии поперечных сил (по наклонной трещине). Для этого выполняется наклейка U-образных хомутов из углеродных лент, или сеток.

Углеродные ленты и ламели иногда применяются в совокупности, так как их способ монтажа и адгезивные составы схожи. Применение углеродных сеток, как правило, исключает использование лент и ламелей в связи с производством «мокрых» видов работ.

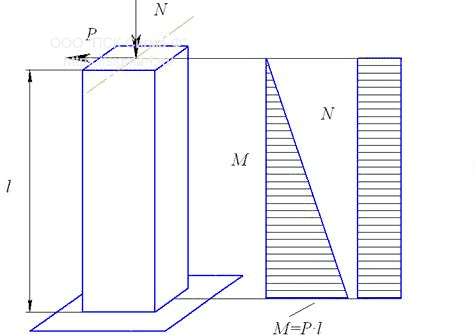

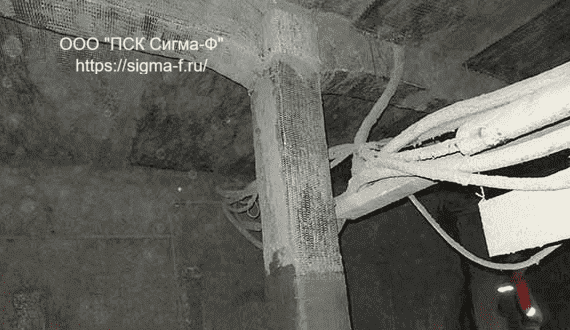

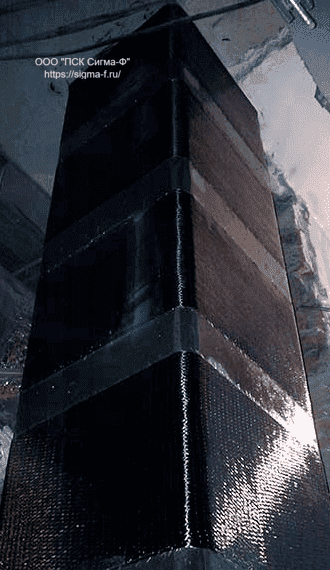

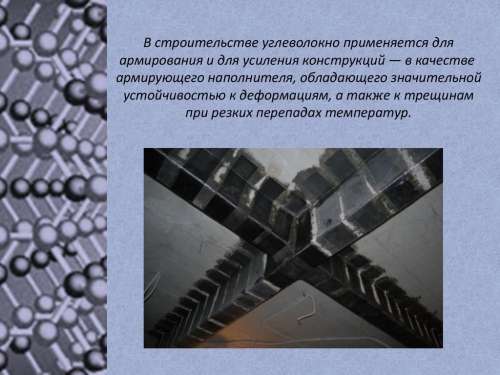

Усиление колонн происходит путем их оклейки углеродными лентами, или сетками в поперечном направлении. Таким образом достигается эффект «бондажирования» и происходит сдерживание поперечных деформаций бетона по схожему принципу с «бетоном в трубе», или «трехосным сжатием».

Выполнение работ. Подготовка поверхности.

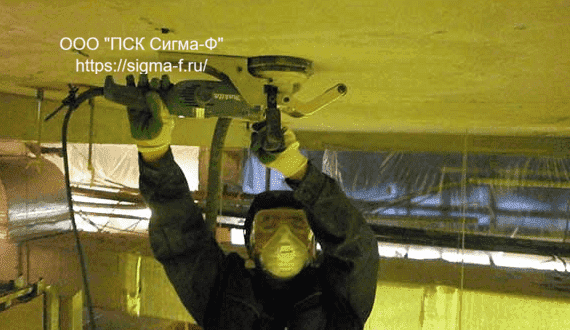

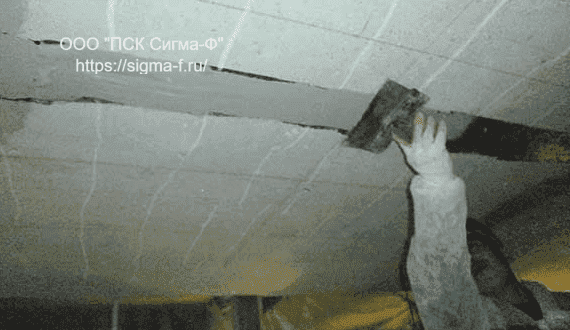

При усилении железобетонных конструкций углеволокном выполнение работ начинается с разметки конструкции – отчерчиваются зоны в которых будут располагаться элементы усиления. Затем эти зоны очищаются от отделочных материалов, загрязнений и цементного молочка до обнажения крупного заполнителя бетона. Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Качество подготовленного основания (поверхности на которую приклеивают углеволокно) напрямую влияет на совместность работы конструкции с элементом усиления, поэтому при подготовке основания, в обязательном порядке, контролируют следующие параметры:

- ровность поверхности;

- прочность и целостность материала усиливаемой конструкции;

- температуру поверхности конструкции;

- отсутствие загрязнений и пыли;

- влажность;

- и другие (полный перечень и допустимые значения контролируемых параметров приводятся в технологических картах на выполнение строительных работ).

Приготовление компонентов.

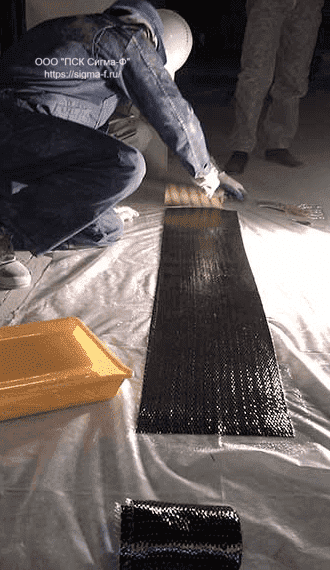

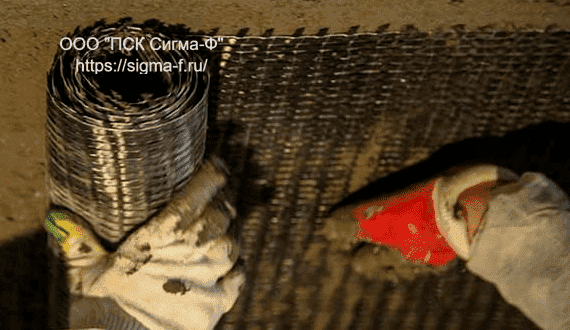

Углеродные материалы поставляются смотанными и упакованными в полиэтилен. Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т.е. получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, как правило, применяются двухкомпонентные – т.е. требуется смешивать два материала в определенной пропорции. Необходимо четко следовать инструкции производителя и при дозировании использовать весы, или мерную посуду. Смешивание составов происходит путем постепенного добавления одного компонента в другой при постоянном перемешивании низко оборотистой дрелью. Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

В последние годы, большинство производителей поставляют адгезив в комплектах – т.е. в двух ведрах с уже дозированными объемами компонентов. Таким образом можно просто вмешать содержимое одного ведра в другое (ведро специально поставляется большего объема (полупустым)) и получить готовый адгезивный состав.

Полимерцементные адгезивы (для углеродных сеток) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Следует помнить, что адгезив имеет ограниченный срок жизни – порядка 30-40 минут и он резко сокращается при повышении температуры выше 20°С, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Монтаж углеволоконных материалов.

В зависимости от вида углеволоконного материала технология его монтажа существенно отличается:

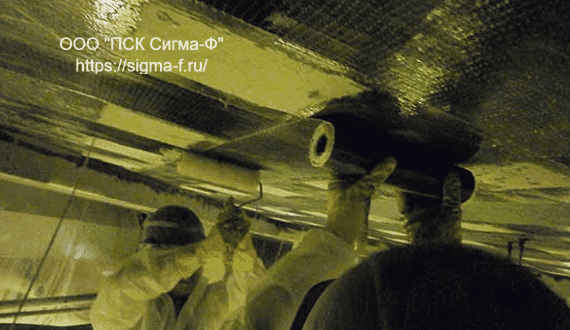

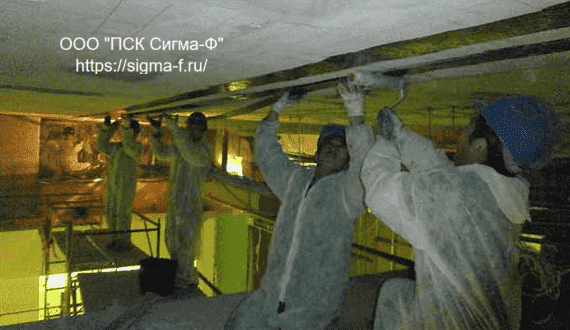

Монтаж углеродных лент может осуществляться по «мокрому», или «сухому» методу. В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» - лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

Следует помнить, что после полимеризации адгезива, его поверхность будет гладкой и качественно нанести на нее отделку будет невозможно. Поэтому, еще по «свежему» элементу усиления необходимо нанести слой крупного песка.

При монтаже углеродных ламелей адгезив наносится и на конструкцию, и на усиливающий элемент. После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

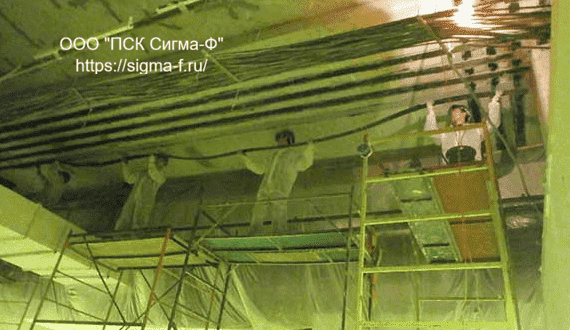

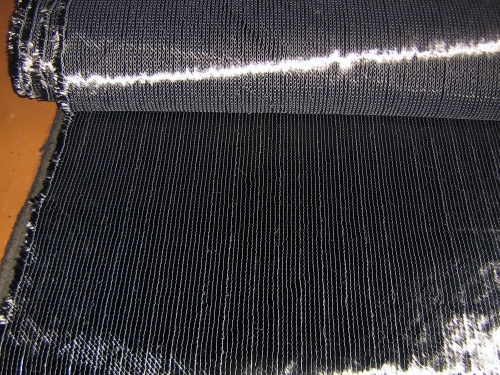

Монтаж углеродной сетки выполняется на увлажненную поверхность бетона. Сначала наносится первый слой полимерцементного состава. Он может наноситься как ручным, так и механизированным способом – торкретом. По «свежему» слою полимерцемента раскатывается углеродная сетка с небольшим вдавливанием в состав. Удобнее всего это делать шпателем. Затем необходимо выдержать технологическую паузу до начала схватывания состава. Срок схватывания зависит от выбранного состава и температуры окружающей среды, но требуемое состояние – полимерцемент с трудом продавливается пальцем. После этого наносится закрывающий слой полимерцемента.

Защитные покрытия.

Необходимо помнить, что адгезивы на основе эпоксидных смол горючи, а кроме того – подвержены охрупчиванию при воздействии ультрафиолетовых лучей. Поэтому, применяя их необходимо предусматривать огнезащиту элементов усиления на класс огнестойкости не ниже заявленного для усиливаемой конструкции.

Если Вам нужно выполнить Усиление конструкций углеволокном - позвоните нам и мы проконсультируем Вас и поможем составить план решения Вашей задачи.

www.sigma-f.ru

Применение углеволокна в строительстве: армирование и усиление несущих конструкций своими руками

Современное строительство, как и любая другая отрасль, не обходится без внедрения инновационных технологий, и уже сегодня материалы, ранее используемые только в наукоемких производствах, таких как ракетостроение, широко применяются в строительной сфере, формируя архитектуру будущего. Одной из наиболее важных задач современного строительства является предотвращение проблем, связанных с прочностью зданий и сооружений, которая находится под влиянием динамических нагрузок, перепадов температур и других агрессивных климатических факторов. В результате этого на бетонных стенах построек появляются трещины, отслаивается защитный слой, что приводит к снижению эксплуатационных характеристик зданий. В связи с этим, неотъемлемым этапом строительства стало армирование несущих конструкций, призванное предотвратить их преждевременное разрушение. Если раньше популярным материалом, используемым в этих целях, долгое время был стеклохолст, то сегодня его постепенно вытесняет новый востребованный материал – углеволокно, о характеристиках и особенностях использования которого поговорим далее.

Содержание

- Что такое углеволокно? Особенности использования материала

- Технические характеристики углеволокна: основные преимущества

- Каким требованиям должна отвечать эффективная технология армирования?

- В каких ситуациях необходимо осуществление внешнего армирования?

- Распространенные конструктивные решения для углеволокна

- Армирование фундамента своими руками: пошаговая инструкция

Что такое углеволокно? Особенности использования материала

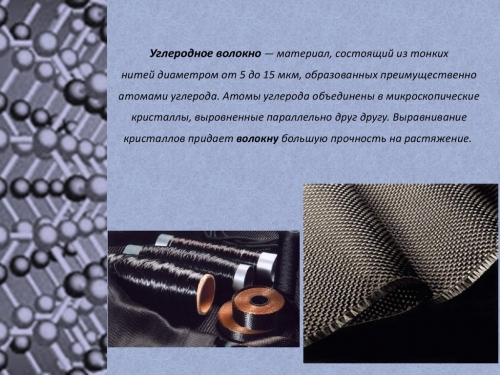

Углеродное волокно – линейно-упругий композитно-полимерный материал искусственного происхождения, структурным элементом которого являются тонкие углеродные нити диаметром от 3 до 15 микрон, состоящие из атомов углерода. Последние, в свою очередь, объединены в кристаллы микроскопических размеров, которые, благодаря выравниванию, расположены параллельно друг другу. Выравнивание способствует повышению прочности волокна на растяжение. По своим техническим характеристикам, в частности твердости, углеволокно в несколько раз превосходит металл, вследствие чего широко используется в оборонной промышленности, аэрокосмическом производстве и строительной сфере. Несмотря на то, что уникальные характеристики углеволокна позволяют считать данный материал инновационным, он не является изобретением нашего столетия и давно используется в авиа- и ракетостроении, а с конца прошлого столетия и в строительстве. Впервые в этой сфере он появился в 1980 году, когда в Калифорнии все здания и сооружения стали возводиться с использованием углеродного волокна, что позволило укрепить постройки, расположенные на сейсмически активной территории. Взяв это свойство на вооружение, отечественные строители нашли применение данному материалу в процессе проведения ремонтных мероприятий в жилых домах, и с тех пор его популярность только растет.

Важно! Следует помнить, что углеволокно, аналогично бетону, является лишь материалом, а не конечным готовым изделием. Оно является основой для изготовления большого количества материалов, используемых в строительстве для армирования своими руками. К ним относятся углеродные сетки, ламели и ленты.

Технические характеристики углеволокна: основные преимущества

Углеродное волокно состоит из полиакрилнитрита, прошедшего предварительную обработку высокими температурами (до 3-5 тысяч градусов). В силу технических особенностей, углеволокно используется для внешнего армирования, в процессе которого его пропитывают связующим веществом (двухкомпонентная эпоксидная смола) и аналогично обоям наклеивают на поверхность конструкции, нуждающейся в укреплении. Целесообразность применения именно этого связующего вещества доказана по нескольким направлениям:

- Во-первых, эпоксидная смола обладает высокой адгезией к железобетону;

- Во-вторых, после вступления в химическую реакцию со смолой углеволокно превращается в жесткий пластик, приобретая прочность, в 6-7 раз превосходящую прочность стали.

На сегодняшний день углеволокно характеризуется наибольшей популярностью среди других композитных материалов. Несмотря на то, что оно на 30 % легче алюминия и на 75 % легче железа, его прочность на разрыв в четыре раза превосходит наилучшие марки стали. Изготовленное на основе углерода, углеволокно имеет низкий удельный вес и при нагревании незначительно расширяется, при этом оно не подвержено воздействию агрессивных химических веществ. С учетом вышеперечисленных характеристик, углеволокно можно считать универсальным материалом, адаптированным для использования в различных климатических зонах.

Длительный эксплуатационный срок материала объясняется сочетанием следующих его преимуществ:

- Высокие гидроизоляционные характеристики, обусловленные глянцевой поверхностью углепластика, за счет которой материал не вступает в реакцию с водой;

- Высокая адгезия к различным поверхностям;

- Исключительная устойчивость к коррозионным процессам;

- Легкость – свойство, благодаря которому система армирования не создает дополнительных нагрузок на постройку. Несмотря на то, что углеволокно весит намного меньше, чем сталь, оно обладает высокими прочностными характеристиками;

- Используя углеволокно, вы получаете возможность наносить армирующий материал в несколько слоев;

- В процессе выполнения ремонтных работ можно не прекращать эксплуатацию усиливаемого здания;

- Применение углеволокна для армирования фундамента своими руками способствует сокращению временных и трудовых затрат при проведении работ;

- Углеволокно по праву считается универсальным материалом, который можно использовать для армирования конструкций любой сложности и конфигурации, в том числе на закругленных и угловых поверхностях, на ребристых плитах перекрытий, балочных элементах рамных конструкций, а также тавровых балок мостовых пролетов, которые характеризуются малой шириной ребра;

- Углеволокно – экологически чистый и токсически безопасный материал для армирования;

- Кроме того, данный материал отличается огнеупорностью и ударопрочностью.

Каким требованиям должна отвечать эффективная технология армирования?

Для обеспечения эффективного усиления конструкции технология армирования должна гарантировать выполнение ряда условий:

- Естественная влажность конструкций не должна быть препятствием для монтажа армирующих элементов;

- Элементы армирования должны надежно приклеиваться к любым строительным материалам, благодаря чему будет осуществляться эффективная передача усилий с усиливаемой конструкции на армирующие элементы;

- Все материалы, используемые в процессе армирования, в том числе и монтажный клей, должны характеризоваться свойствами, стабильными во времени, что позволит повысить эффективность армирования;

- В связи с тем, что армированию подлежат конструкции из различных материалов, модуль упругости и прочность армирующих элементов должны быть представлены достаточно широкой линейкой.

Всем требованиям, перечисленным выше, отвечают элементы внешнего армирования, представленные волокнами искусственного происхождения, в частности арамидными и углеродными, при этом последние, продемонстрировав наилучшее соотношение цена/качество, получили наибольшее распространение.

В каких ситуациях необходимо осуществление внешнего армирования?

На сегодняшний день углеволокно используется для армирования конструкций из различных материалов:

- Железобетонных построек - к ним относятся мосты, гидротехнические сооружения и памятники архитектуры, которые нуждаются в защите от коррозии, усилении сжатых элементов и их защите от перегрузок. С этой функцией в полной мере справляется углеволокно;

- Металлических конструкций, которые обладают близким к углеволокну модулем упругости и прочности;

- Каменных конструкций, в частности каменных столбов, стен кирпичных домов и пилонов.

Необходимость в усилении построек посредством внешнего армирования возникает в следующих ситуациях:

- В случае повреждения конструкции, ставшего причиной снижения ее несущей способности, жесткости и устойчивости к трещинам;

- Если произошло изменение условий эксплуатации постройки, которое выражается в изменении величины и характера нагрузок;

- В процессе проектирования и строительства конструкций с целью повышения их сейсмостойкости и увеличения межремонтных промежутков;

- В случае длительного воздействия на конструкцию механических факторов или агрессивных природных сред, приведшего к разрушению бетона или коррозии арматуры, возникает необходимость устранения неутешительных последствий и усиления конструкции.

- Проанализировав определенный набор технико-экономических показателей, можно прийти к выводу, что усиление углеволокном чаще всего уместно по отношению к железобетонным конструкциям, однако применимо и к металлическим, и бетонным, и даже деревянным зданиям и сооружениям.

Распространенные конструктивные решения для углеволокна

Если вы отдали предпочтение углеволокну и системам внешнего армирования с его использованием, помните, что проектируя системы усиления, необходимо руководствоваться Сводом правил СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования».

Отказавшись от армирования перекрытий руками специалистов и производя их усиление самостоятельно, учтите, что оно осуществляется посредством наклеивания углеволокна в зонах наибольшей нагрузки – обычно они приходятся на центральную часть пролета и соприкасаются с нижней гранью конструкции. Благодаря этому приему значительно повышается несущая способность конструкции по изгибающим моментам. Чтобы решить эту задачу, специалисты рекомендуют использовать любой из доступных видов углеродных материалов – ламели, ленты или сетки.

Важно! В процессе усиления балок зачастую возникает необходимость в усилении приопорных зон, что позволит повысить несущую способность конструкции при воздействии поперечных сил. С этой целью наклеивают U-образные хомуты, изготовленные из углеродных сеток или лент.

Важно! Что касается особенностей использования материалов из углеволокна, необходимо отметить, что, благодаря схожести способов монтажа и адгезивных составов, углеродные ленты и ламели, как правило, монтируются вместе, тогда как использование углеродных сеток, в силу монтажа материала «мокрым» способом, исключает применение лент и ламелей.

В рамках обсуждения технологии армирования бетона своими руками, отдельно необходимо поговорить об усилении колонн, которое осуществляется посредством их оклейки углеродными сетками или лентами, которые монтируются в поперечном направлении. Благодаря этому удается достигнуть эффекта «бондажирования», что позволяет предотвратить поперечные деформации бетона.

Армирование фундамента своими руками: пошаговая инструкция

Если вы ищите ответ на вопрос: «Как сделать армирование фундамента своими руками?», ознакомьтесь с нашими рекомендациями, представленными ниже, и вы узнаете, как произвести армирование плиты фундамента своими руками.

Подготовка поверхности: рекомендации специалистов

Прежде чем приступить к монтажу системы внешнего армирования с использованием углеволокна, необходимо произвести разметку конструкции, отчертив зоны, в которых будут располагаться элементы усиления. Произведя размеры, очистите поверхность от остатков отделочных материалов, цементного молочка с помощью углошлифовальной машинки с алмазной чашкой или водо-пескоструйной установки до тех пор, пока не обнажится крупный заполнитель бетона. Старайтесь производить эти манипуляции качественно, так как от характеристик подготовленного основания напрямую зависит эффективность системы усиления. В связи с этим, в процессе подготовки основания, обратите внимание на следующие параметры:

- Целостность и прочность материала, из которого изготовлена конструкция, подлежащая усилению;

- Ровность поверхности, на которую будет монтироваться углеволокно;

- Температура и влажность поверхности, на которую будет наклеиваться углеродный материал;

- Отсутствие пыли и других загрязнений;

- Кроме того, существует еще целый ряд контролируемых параметров, которые можно найти в технологических картах на выполнение того или иного вида работ.

Подготовка армирующих материалов

Углеволокно продается смотанным в рулоны, упакованные в полиэтиленовую пленку. В процессе подготовки рабочей поверхности важно следить за тем, чтобы на армирующий материал не попала пыль, в большом количестве образуемая в процессе шлифования бетона, так как это приведет к тому, что материал не пропитается связующим веществом и станет причиной производственного брака.

Чтобы предотвратить это, перед раскроем материала застелите рабочую поверхность полиэтиленом и только после этого осуществляйте замеры. Для обрезки углеродных сеток и лент можно использовать канцелярский нож или ножницы по металлу, ламелей – углошлифовальной машинкой, оснащенной отрезным кругом по металлу.

В качестве адгезивов рекомендуют использовать двухкомпонентные составы, в связи с чем, неотъемлемым этапом их подготовки будет смешивание двух компонентов в определенной пропорции. Чтобы случайно не нарушить их соотношение, в процессе их дозирования необходимо использовать мерную посуду или весы. Существует важное правило подготовки смеси – компоненты смешивают, постепенно добавляя друг к другу и перемешивая полученную массу дрелью, оснащенной специальной насадкой.

Важно! Ошибки, допущенные в процессе подготовки смеси, могут привести к закипанию адгезива.

Важно! На современном строительном рынке можно найти адгезивы, поставляемые в комплекте – т.е. в двух ведрах, в которых уже дозирован необходимый объем компонентов. Таким образом, работая с уже дозированными смесями, достаточно содержимое одного ведра смешать с содержимым другого (для удобства работы одно из ведер поставляется большего объема и остается полупустым).

Для углеродных сеток используют полимерцементный адгезив, который поставляется в мешках и перед работой разводятся водой в соответствии с инструкцией.

Как произвести монтаж углеволоконных материалов?

Технология монтажа армирующей системы существенно отличается в зависимости от типа используемого материала.

Монтаж углеродной ленты может осуществляться «сухим» или «мокрым» способом. И в том, и в другом случае на поверхность усиливаемого основания наносят слой адгезива, однако «мокрый» способ подразумевает пропитывание углеродной ленты адгезивом с последующим прикатыванием ее валиком к основанию, тогда как «сухой» способ предполагает крепление ленты к основанию и только после прикатывания валиком ее пропитывают адгезивной смесью. Таким образом, последовательность этапов монтажа меняется местами. Для осуществления пропитки углеродной ленты адгезивным составом на ее поверхность наносят слой адгезива и, прикатывая валиком, добиваются того, чтобы верхний слой связующего вещества попал вглубь углеволокна, а нижний – вышел наружу.

Углеродные ленты можно наклеивать в несколько слоев, однако при их наклеивании на поверхность потолка не рекомендуется наносить более двух слоев, что предотвратит «сползание» материала под тяжестью собственного веса.

Важно! Помните, что после того, как произойдет полимеризация адгезива, его поверхность станет идеально гладкой и ровной, что сделает его отделку практически невозможной. В связи с этим, не дожидаясь затвердевания связующего вещества, еще на «свежую» поверхность наносят слой крупного песка.

В процессе монтажа углеродных ламелей слой связующего вещества наносят не только на усиливаемую конструкцию, но и на монтируемый элемент армирования. В завершение работ ламель прикатывают валиком или шпателем.

Монтируя углеродную сетку, в процессе армирования ленточного фундамента своими руками ее крепят на увлажненную бетонную поверхность. После нанесения первого слоя полимерцементного адгезива ручным или механизированным способом, не дожидаясь его высыхания раскатывают углеродную сетку, слегка вдавливая ее в нанесенный состав. Для удобства работы специалисты рекомендуют использовать шпатель. Затем необходимо дождаться первичного схватывания состава, время наступления которого зависит от характеристик выбранного состава и температуры окружающей среды. Чтобы убедиться в том, что состав начинает затвердевать, надавите на его поверхность пальцем – он должен продавливаться с большими усилиями. После этого наносят заключительный слой полимерцемента.

Важно! Адгезивы на основе эпоксидных смол подвержены возгоранию и разрушению под действием ультрафиолетовых лучей, в связи с чем, их необходимо проверить на класс огнестойкости и защитить от ультрафиолета.

strport.ru

Усиление конструкций углеволокном, материалы для усиления железобетонных конструкций композитными материалами, технология

Современные промышленная и строительная сферы постоянно развиваются и совершенствуются. Поэтому для решения постоянно возникающих новых задач используются новые возможности. Одна из современных инноваций в этих сферах — использование для усиления конструкций и композитных материалов углеволоконного нетканого полотна.

Особые свойства материала

Чтобы усиление конструкций углеволокном имело смысл, материал обязательно должен отвечать определенными требованиям:

- все волокна должны быть строго параллельными;

- для сохранения структуры необходимо использовать стеклянную сетку или эпоксидный биндер.

Добиться этого удается только при условии изготовления углеволокна в соответствии со строгой технологией. Высокое качество материала возможно, но только при соблюдении технологии производителем.

Если технологический процесс соблюден, углеволокно приобретает уникальные свойства. При своей легкости и минимальной толщине материал очень прочен. Усиление углеродным волокном позволяет существенно улучшить характеристики несущих конструкций уже готовых зданий. А если необходимо добиться повышения прочности несущих конструкций нового строящегося здания, то помогает обеспечить усиление углепластик.

Задания на расчет усиления конструкций углеволокном просим направлять по адресу электронной почты [email protected] или используя форму обратной связи в разделе Контакты.

Консультации о применении материалов осуществляются по телефону: +7 (495) 787-88-28.

Преимущества использования материалов

Ремонтные работы старых зданий, а также строительство новых при условии использования углеволоконных материалов, углепластика или фибробетонов возможно существенное сокращение расходов на работы, сокращение срока их выполнения.

К преимуществам использования этих материалов относится:

- отсутствие необходимости привлекать тяжеловесную технику для работ, так как материалы легкие;

- с применением технологии внешнего армирования время, за которое выполняется усиление бетона углеволокном, сокращается до 10 раз;

- конструкция приобретает способность выдерживать нагрузки, которые в 4 раза превышают допустимый уровень для других материалов;

- конструкция не становится тяжелее;

- материал не подвергается коррозийным изменениям;

- если при проектировании, а также предварительных строительных работах, были допущены ошибки, их вполне можно исправить;

- новые материалы прослужат не менее 75 лет.

Усиление углеволокном проводится быстро и является очень эффективной технологией. При повреждении несущих конструкций усиление углепластиком или углеволокном незаменимо, так как оно помогает существенно уменьшит последствия повреждений, не только вернуть несущие способности конструкции, но и повысить их. В дальнейшем железобетон будет защищен от влияния влаги и возникновения коррозии арматуры. А также от большинства возможных механических повреждений.

Усиление несущих конструкций рационализирует строительство. Но доверить любые работы в этой сфере можно только профессионалам. Ведь огромное значение в достижении необходимого результата имеет технология.

Наша компания гарантирует высокое качество материалов. Усиление железобетонных конструкций композитными материалами нашего производства отвечает заявленным характеристикам. Большое количество успешно законченных проектов — неоспоримое подтверждение этого.

В ходе производства используется исключительно качественное сырье. Техническая база производства — это исключительно современное исправное оборудование, которое не дает сбоев, чтобы усиление железобетонных конструкций композиционными материалами могло принести желаемый результат.

Усиление композитами становится все более распространенной и часто применяемой технологией, поэтому и технология производства отдельных композиционных материалов и систем внешнего армирования — это та ниша, попасть в которую стремится все больше предприятий. Но только при условии технически грамотного подхода и отказа от чрезмерной экономии на материально-технической базе возможно создание конкурентоспособного материала.

За соблюдением требований к технологическому процессу при изготовлении материалов для усиления композитом на производстве мы следим очень строго. Контроль качества — это гарантия того, что усиление железобетонных конструкций с применением наших композитных материалов принесет необходимое улучшение несущих способностей и продлит срок службы железобетона.

Не стоит забывать и о том, что снижение затрат ресурсов при выполнении усиления конструкций углепластиком или углеволокном приводит к существенной экономии. Причем качество работ не страдает, а оказывается только лучше, чем при использовании устаревших технологий усиления.

Обращайтесь для дополнительных консультаций, если по теме усиления углепластиком по технологии внешнего армирования у вас еще остались вопросы. Сделайте современный выбор в пользу усиления конструкций композитными материалами!

www.hccomposite.com

Усиление железобетонных, кирпичных и каменных конструкций

Монтаж материалов Системы Внешнего Армирования FibArm на основе углеродных лент FibArm Tape, углеродных ламелей FibArm Lamel , углеродных сеток FibArm Grid, углеродных анкеров FibArm Anchor

Главной задачей усиления несущих конструкций зданий и сооружений является противостояние силам, таким как сжатие, крутящие моменты, поперечные силы, растяжение и другие, которые воздействуют на строительные конструкции и уменьшают их эксплуатационный срок.

При проектировании и производстве работ по усилению несущих конструкций углеродными композитными материалами с 2016 года мы все руководствуемся Сводом правил СП 164.1325800.2014 "Усиление железобетонных конструкций композитными материалами. Правила проектирования."

Усиление железобетоных конструкций необходимо не только в процессе в процессе эксплуатации и износа конструкций, но и для повышения несущей способности при изменении функционально назначения здания или сооружения.

Основные проблемы износа железобетонных конструкций:

- Продольные и поперечные трещины

- Потеря прочности бетона

- Разрушение защитного слоя бетона

- Коррозия арматуры

Как следствие, понижение несущей способности конструкции

Комплекс мероприятий по устранению повреждений и восстановлению несущей способности предполагает следующие мероприятия:

- Удаление непрочных участков бетона

- Инъектирование трещин (шириной от 0.3 до 5 мм)

- Расшивка трещин (шириной до 0.3 мм)

- Антикоррозионная обработка арматуры

Далее следует:

- Грунтовка поверхности

- Зачеканка трещин и отверстий от пакеров.

- Восстановление защитного слоя бетона

После устранения повреждений необходимо выполнить подготовку поверхности перед её усилением углеродными лентами FibArm:

- Шлифовка поверхности

- Скругление острых углов (фаска с катетом >20мм)

- Грунтовка поверхности (при необходимости)

- Нанесение линий разметки в соответствии со схемой наклейки

- Очистка, обеспыливание поверхности

- Нанесение слоя адгезива FibARM Resin

- Укладка подготовленных усиливающих элементов

- Прикатка усиливающих элементов к основанию

- Нанесение на поверхность усиливающих элементов финишного слоя адгезива FibARM Resin

- Обеспыливание поверхности

- Нанесение слоя адгезива FibARM Resin

- Укладка подготовленных усиливающих элементов

- Прикатка усиливающих элементов к основанию

- Нанесение на поверхность усиливающих элементов финишного слоя адгезива FibARM Resin

Нанесение на поверхность верхнего слоя усиливающих элементов защитного покрытия в соответствии с п. 7.6.1. СТО

В результате мы получаем:

- Восстановление несущей способности

- Компенсирование продольного и поперечного дефицита армирования

- Минимальный расход времени

- Без увеличения размеров конструкции

- После усиления допускается любой материал чистовой отделки.

www.compozit.pro

Применение углеволокна в строительстве: армирование и усиление несущих конструкций своими руками : как сделать самому

Современное строительство, как и любая другая отрасль, не обходится без внедрения инновационных технологий, и уже сегодня материалы, ранее используемые только в наукоемких производствах, таких как ракетостроение, широко применяются в строительной сфере, формируя архитектуру будущего. Одной из наиболее важных задач современного строительства является предотвращение проблем, связанных с прочностью зданий и сооружений, которая находится под влиянием динамических нагрузок, перепадов температур и других агрессивных климатических факторов. В результате этого на бетонных стенах построек появляются трещины, отслаивается защитный слой, что приводит к снижению эксплуатационных характеристик зданий. В связи с этим, неотъемлемым этапом строительства стало армирование несущих конструкций, призванное предотвратить их преждевременное разрушение. Если раньше популярным материалом, используемым в этих целях, долгое время был стеклохолст, то сегодня его постепенно вытесняет новый востребованный материал – углеволокно, о характеристиках и особенностях использования которого поговорим далее.

Содержание

- Что такое углеволокно? Особенности использования материала

- Технические характеристики углеволокна: основные преимущества

- Каким требованиям должна отвечать эффективная технология армирования?

- В каких ситуациях необходимо осуществление внешнего армирования?

- Распространенные конструктивные решения для углеволокна

- Армирование фундамента своими руками: пошаговая инструкция

- Подготовка поверхности: рекомендации специалистов

- Подготовка армирующих материалов

- Как произвести монтаж углеволоконных материалов?

Что такое углеволокно? Особенности использования материала

Углеродное волокно – линейно-упругий композитно-полимерный материал искусственного происхождения, структурным элементом которого являются тонкие углеродные нити диаметром от 3 до 15 микрон, состоящие из атомов углерода. Последние, в свою очередь, объединены в кристаллы микроскопических размеров, которые, благодаря выравниванию, расположены параллельно друг другу. Выравнивание способствует повышению прочности волокна на растяжение. По своим техническим характеристикам, в частности твердости, углеволокно в несколько раз превосходит металл, вследствие чего широко используется в оборонной промышленности, аэрокосмическом производстве и строительной сфере. Несмотря на то, что уникальные характеристики углеволокна позволяют считать данный материал инновационным, он не является изобретением нашего столетия и давно используется в авиа- и ракетостроении, а с конца прошлого столетия и в строительстве. Впервые в этой сфере он появился в 1980 году, когда в Калифорнии все здания и сооружения стали возводиться с использованием углеродного волокна, что позволило укрепить постройки, расположенные на сейсмически активной территории. Взяв это свойство на вооружение, отечественные строители нашли применение данному материалу в процессе проведения ремонтных мероприятий в жилых домах, и с тех пор его популярность только растет.

Важно! Следует помнить, что углеволокно, аналогично бетону, является лишь материалом, а не конечным готовым изделием. Оно является основой для изготовления большого количества материалов, используемых в строительстве для армирования своими руками. К ним относятся углеродные сетки, ламели и ленты.

Технические характеристики углеволокна: основные преимущества

Углеродное волокно состоит из полиакрилнитрита, прошедшего предварительную обработку высокими температурами (до 3-5 тысяч градусов). В силу технических особенностей, углеволокно используется для внешнего армирования, в процессе которого его пропитывают связующим веществом (двухкомпонентная эпоксидная смола) и аналогично обоям наклеивают на поверхность конструкции, нуждающейся в укреплении. Целесообразность применения именно этого связующего вещества доказана по нескольким направлениям:

- Во-первых, эпоксидная смола обладает высокой адгезией к железобетону;

- Во-вторых, после вступления в химическую реакцию со смолой углеволокно превращается в жесткий пластик, приобретая прочность, в 6-7 раз превосходящую прочность стали.

На сегодняшний день углеволокно характеризуется наибольшей популярностью среди других композитных материалов. Несмотря на то, что оно на 30 % легче алюминия и на 75 % легче железа, его прочность на разрыв в четыре раза превосходит наилучшие марки стали. Изготовленное на основе углерода, углеволокно имеет низкий удельный вес и при нагревании незначительно расширяется, при этом оно не подвержено воздействию агрессивных химических веществ. С учетом вышеперечисленных характеристик, углеволокно можно считать универсальным материалом, адаптированным для использования в различных климатических зонах.

Длительный эксплуатационный срок материала объясняется сочетанием следующих его преимуществ:

- Высокие гидроизоляционные характеристики, обусловленные глянцевой поверхностью углепластика, за счет которой материал не вступает в реакцию с водой;

- Высокая адгезия к различным поверхностям;

- Исключительная устойчивость к коррозионным процессам;

- Легкость – свойство, благодаря которому система армирования не создает дополнительных нагрузок на постройку. Несмотря на то, что углеволокно весит намного меньше, чем сталь, оно обладает высокими прочностными характеристиками;

- Используя углеволокно, вы получаете возможность наносить армирующий материал в несколько слоев;

- В процессе выполнения ремонтных работ можно не прекращать эксплуатацию усиливаемого здания;

- Применение углеволокна для армирования фундамента своими руками способствует сокращению временных и трудовых затрат при проведении работ;

- Углеволокно по праву считается универсальным материалом, который можно использовать для армирования конструкций любой сложности и конфигурации, в том числе на закругленных и угловых поверхностях, на ребристых плитах перекрытий, балочных элементах рамных конструкций, а также тавровых балок мостовых пролетов, которые характеризуются малой шириной ребра;

- Углеволокно – экологически чистый и токсически безопасный материал для армирования;

- Кроме того, данный материал отличается огнеупорностью и ударопрочностью.

Каким требованиям должна отвечать эффективная технология армирования?

Для обеспечения эффективного усиления конструкции технология армирования должна гарантировать выполнение ряда условий:

- Естественная влажность конструкций не должна быть препятствием для монтажа армирующих элементов;

- Элементы армирования должны надежно приклеиваться к любым строительным материалам, благодаря чему будет осуществляться эффективная передача усилий с усиливаемой конструкции на армирующие элементы;

- Все материалы, используемые в процессе армирования, в том числе и монтажный клей, должны характеризоваться свойствами, стабильными во времени, что позволит повысить эффективность армирования;

- В связи с тем, что армированию подлежат конструкции из различных материалов, модуль упругости и прочность армирующих элементов должны быть представлены достаточно широкой линейкой.

Всем требованиям, перечисленным выше, отвечают элементы внешнего армирования, представленные волокнами искусственного происхождения, в частности арамидными и углеродными, при этом последние, продемонстрировав наилучшее соотношение цена/качество, получили наибольшее распространение.

В каких ситуациях необходимо осуществление внешнего армирования?

На сегодняшний день углеволокно используется для армирования конструкций из различных материалов:

- Железобетонных построек — к ним относятся мосты, гидротехнические сооружения и памятники архитектуры, которые нуждаются в защите от коррозии, усилении сжатых элементов и их защите от перегрузок. С этой функцией в полной мере справляется углеволокно;

- Металлических конструкций, которые обладают близким к углеволокну модулем упругости и прочности;

- Каменных конструкций, в частности каменных столбов, стен кирпичных домов и пилонов.

Необходимость в усилении построек посредством внешнего армирования возникает в следующих ситуациях:

- В случае повреждения конструкции, ставшего причиной снижения ее несущей способности, жесткости и устойчивости к трещинам;

- Если произошло изменение условий эксплуатации постройки, которое выражается в изменении величины и характера нагрузок;

- В процессе проектирования и строительства конструкций с целью повышения их сейсмостойкости и увеличения межремонтных промежутков;

- В случае длительного воздействия на конструкцию механических факторов или агрессивных природных сред, приведшего к разрушению бетона или коррозии арматуры, возникает необходимость устранения неутешительных последствий и усиления конструкции.

- Проанализировав определенный набор технико-экономических показателей, можно прийти к выводу, что усиление углеволокном чаще всего уместно по отношению к железобетонным конструкциям, однако применимо и к металлическим, и бетонным, и даже деревянным зданиям и сооружениям.

Распространенные конструктивные решения для углеволокна

Если вы отдали предпочтение углеволокну и системам внешнего армирования с его использованием, помните, что проектируя системы усиления, необходимо руководствоваться Сводом правил СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования».

Отказавшись от армирования перекрытий руками специалистов и производя их усиление самостоятельно, учтите, что оно осуществляется посредством наклеивания углеволокна в зонах наибольшей нагрузки – обычно они приходятся на центральную часть пролета и соприкасаются с нижней гранью конструкции. Благодаря этому приему значительно повышается несущая способность конструкции по изгибающим моментам. Чтобы решить эту задачу, специалисты рекомендуют использовать любой из доступных видов углеродных материалов – ламели, ленты или сетки.

Важно! В процессе усиления балок зачастую возникает необходимость в усилении приопорных зон, что позволит повысить несущую способность конструкции при воздействии поперечных сил. С этой целью наклеивают U-образные хомуты, изготовленные из углеродных сеток или лент.

Важно! Что касается особенностей использования материалов из углеволокна, необходимо отметить, что, благодаря схожести способов монтажа и адгезивных составов, углеродные ленты и ламели, как правило, монтируются вместе, тогда как использование углеродных сеток, в силу монтажа материала «мокрым» способом, исключает применение лент и ламелей.

В рамках обсуждения технологии армирования бетона своими руками, отдельно необходимо поговорить об усилении колонн, которое осуществляется посредством их оклейки углеродными сетками или лентами, которые монтируются в поперечном направлении. Благодаря этому удается достигнуть эффекта «бондажирования», что позволяет предотвратить поперечные деформации бетона.

Армирование фундамента своими руками: пошаговая инструкция

Если вы ищите ответ на вопрос: «Как сделать армирование фундамента своими руками?», ознакомьтесь с нашими рекомендациями, представленными ниже, и вы узнаете, как произвести армирование плиты фундамента своими руками.

Подготовка поверхности: рекомендации специалистов

Прежде чем приступить к монтажу системы внешнего армирования с использованием углеволокна, необходимо произвести разметку конструкции, отчертив зоны, в которых будут располагаться элементы усиления. Произведя размеры, очистите поверхность от остатков отделочных материалов, цементного молочка с помощью углошлифовальной машинки с алмазной чашкой или водо-пескоструйной установки до тех пор, пока не обнажится крупный заполнитель бетона. Старайтесь производить эти манипуляции качественно, так как от характеристик подготовленного основания напрямую зависит эффективность системы усиления. В связи с этим, в процессе подготовки основания, обратите внимание на следующие параметры:

- Целостность и прочность материала, из которого изготовлена конструкция, подлежащая усилению;

- Ровность поверхности, на которую будет монтироваться углеволокно;

- Температура и влажность поверхности, на которую будет наклеиваться углеродный материал;

- Отсутствие пыли и других загрязнений;

- Кроме того, существует еще целый ряд контролируемых параметров, которые можно найти в технологических картах на выполнение того или иного вида работ.

Подготовка армирующих материалов

Углеволокно продается смотанным в рулоны, упакованные в полиэтиленовую пленку. В процессе подготовки рабочей поверхности важно следить за тем, чтобы на армирующий материал не попала пыль, в большом количестве образуемая в процессе шлифования бетона, так как это приведет к тому, что материал не пропитается связующим веществом и станет причиной производственного брака.

Чтобы предотвратить это, перед раскроем материала застелите рабочую поверхность полиэтиленом и только после этого осуществляйте замеры. Для обрезки углеродных сеток и лент можно использовать канцелярский нож или ножницы по металлу, ламелей – углошлифовальной машинкой, оснащенной отрезным кругом по металлу.

В качестве адгезивов рекомендуют использовать двухкомпонентные составы, в связи с чем, неотъемлемым этапом их подготовки будет смешивание двух компонентов в определенной пропорции. Чтобы случайно не нарушить их соотношение, в процессе их дозирования необходимо использовать мерную посуду или весы. Существует важное правило подготовки смеси – компоненты смешивают, постепенно добавляя друг к другу и перемешивая полученную массу дрелью, оснащенной специальной насадкой.

Важно! Ошибки, допущенные в процессе подготовки смеси, могут привести к закипанию адгезива.

Важно! На современном строительном рынке можно найти адгезивы, поставляемые в комплекте – т.е. в двух ведрах, в которых уже дозирован необходимый объем компонентов. Таким образом, работая с уже дозированными смесями, достаточно содержимое одного ведра смешать с содержимым другого (для удобства работы одно из ведер поставляется большего объема и остается полупустым).

Для углеродных сеток используют полимерцементный адгезив, который поставляется в мешках и перед работой разводятся водой в соответствии с инструкцией.

Как произвести монтаж углеволоконных материалов?

Технология монтажа армирующей системы существенно отличается в зависимости от типа используемого материала.

Монтаж углеродной ленты может осуществляться «сухим» или «мокрым» способом. И в том, и в другом случае на поверхность усиливаемого основания наносят слой адгезива, однако «мокрый» способ подразумевает пропитывание углеродной ленты адгезивом с последующим прикатыванием ее валиком к основанию, тогда как «сухой» способ предполагает крепление ленты к основанию и только после прикатывания валиком ее пропитывают адгезивной смесью. Таким образом, последовательность этапов монтажа меняется местами. Для осуществления пропитки углеродной ленты адгезивным составом на ее поверхность наносят слой адгезива и, прикатывая валиком, добиваются того, чтобы верхний слой связующего вещества попал вглубь углеволокна, а нижний – вышел наружу.

Углеродные ленты можно наклеивать в несколько слоев, однако при их наклеивании на поверхность потолка не рекомендуется наносить более двух слоев, что предотвратит «сползание» материала под тяжестью собственного веса.

Важно! Помните, что после того, как произойдет полимеризация адгезива, его поверхность станет идеально гладкой и ровной, что сделает его отделку практически невозможной. В связи с этим, не дожидаясь затвердевания связующего вещества, еще на «свежую» поверхность наносят слой крупного песка.

В процессе монтажа углеродных ламелей слой связующего вещества наносят не только на усиливаемую конструкцию, но и на монтируемый элемент армирования. В завершение работ ламель прикатывают валиком или шпателем.

Монтируя углеродную сетку, в процессе армирования ленточного фундамента своими руками ее крепят на увлажненную бетонную поверхность. После нанесения первого слоя полимерцементного адгезива ручным или механизированным способом, не дожидаясь его высыхания раскатывают углеродную сетку, слегка вдавливая ее в нанесенный состав. Для удобства работы специалисты рекомендуют использовать шпатель. Затем необходимо дождаться первичного схватывания состава, время наступления которого зависит от характеристик выбранного состава и температуры окружающей среды. Чтобы убедиться в том, что состав начинает затвердевать, надавите на его поверхность пальцем – он должен продавливаться с большими усилиями. После этого наносят заключительный слой полимерцемента.

Важно! Адгезивы на основе эпоксидных смол подвержены возгоранию и разрушению под действием ультрафиолетовых лучей, в связи с чем, их необходимо проверить на класс огнестойкости и защитить от ультрафиолета.

presstile.ru

Усиление строительных конструкций - Страница 2 из 3

Необходимость ремонта и усиления строительных конструкций – актуальная проблема как для зданий и сооружений с большим сроком эксплуатации, так и для новостроек, у которых дефицит прочности (жесткости) связан, как правило, либо с ошибками проектирования, либо с отклонениями от проекта.

Основные современные технологии, применяемые при усилении и ремонте:

- Усиление углеволокном (углепластиком, карбоновыми композитами) оправдано в тех случаях, когда необходимо существенно повысить несущую способность элементов здания. Суть метода усиления заключается в приклейке на поверхность железобетонных конструкций углеродных холстов или углепластиковых лент (ламелей)в качестве дополнительного внешнего армирования участков, подвергающихся воздействию изгибающих нагрузок.

- Усиление предварительным напряжением – применяется для усиления горизонтальных несущих конструкций (плиты, балки), где высокопрочная канатная арматура используется в качестве элемента внешнего армирования и натягивается на металлические упоры, смонтированные заранее в местах, предусмотренных расчетной схемой.

- Инъектирование – чаще всего применяется, как технология ремонта конструкций, подверженных образованию трещин. Способы инъектирвоания и составы для инъекции определяются состоянием конструкций и поставленными задачами. При раскрытии трещин менее чем 0,5мм, инъекции осуществляются эпоксидными составами, для ремонта трещин большего раскрытия применяются полимерцементные составы.

- Торкретирование – технология нанесения бетона и других строительных растворов на ремонтируемую поверхность методом набрызга. Такой способ нанесения обеспечивает более плотное взаимодействие частиц с поверхностью конструкции, а также более качественное заполнение трещин, раковин и пор.

Технологию выбирают в зависимости от причины, которая привела к необходимости проведения данной процедуры. Также учитывается актуальное состояние конструкции и ее тип.

Наша компания производит расчет, проектирование и усиление конструкций с использованием всех перечисленных методов.

Усиление конструкций углеволокном

Задачи, решаемые применением углепластиковых армирующих элементов для усиления углеволокном сводятся к:

- восстановлению несущей способности конструкций, подверженных разрушению в процессе эксплуатации;

- повышению несущей способности конструкций в целях перепрофилирования объекта;

- усилению несущих конструкций здания в ходе нового строительства.

Использование системы для усиления конструкций на основе углеволокна является инновационным и наиболее эффективным методом для повышения жесткости и сейсмоустойчивости зданий и сооружений, в том числе высотных.

Усиление углеволокном подразумевает использование:

| углеродной ткани | балок, плит перекрытий, колонн, стен, фундаментов |

| ламелей | плит перекрытий, балок, стен (в отдельных случаях) |

| сетки | кирпичной кладки |

| стержней | кладки, фундаментов, надколонной зоны перекрытий. |

*-которые вы также можете приобрести у нашей компании.

С особенностями усиления строительных конструкций таких как:

- Балочные перекрытия

- Безбалочные капитальные перекрытия

- Безбалочные безкапительные перекрытия

- Фундаментные плиты

- Балки

- Консольные плиты

- Консольные балки

- Свайно-плитные ростверки

- Пол без фундамента

вы можете ознакомиться в разделе конструктивные решения.

Преимущества и недостатки применения усиления конструкций углеволокном.

Преимущества использования углеволоконной арматуры в целях усиления определяются его механическими и химическими свойствами, многократно превышающими свойства традиционной стальной арматуры:

| прочность на растяжение до 4900 МПа | возможность использования только на приращение нагрузки |

| малый вес | недостаточная эффективность при предотвращении роста трещин в опорных узлах |

| устойчивость к коррозии | чувствительность клея к воздействию высоких температур. |

| простота применения | |

| большая вовлеченность в работу конструкции | |

| Применение для разных типов конструкций,в том числе железобетонных | |

| Большая площадь приклейки | |

| Больший диапозон линейной упругой работы (2%) |

Наша компания разработала комплексный подход для решения сложных задач, связанных с усилением строительных конструкций, полностью исключающий недостатки стандартного подхода за счет:

- комбинации наращивания сечения конструкции с методом изменения расчетной схемы

- комбинации локального усиления предварительно напряженной стальной арматурой используемым для усиления конструкций из железобетона и внешнего армирования углеволокном

Такой подход к усилению позволяет решить задачи, не решаемые в рамках традиционных инструментариев и не допустить перерасхода материалов, сэкономив тем самым деньги заказчика.

При расчете работ по усилению слабого участка конструкции необходимо прогнозировать возможность влияния усиленного элемента на конструкцию в целом. Перераспределение усилий, производимое в рамках данных работ на одном участке, может привести к дефициту армирования на других участках, что в свою очередь, приведет к дальнейшему деформированию. При расчете проекта по усилению данная цепочка процессов не учитывается большинством проектировщиков, что может вызвать проблемы в дальнейшем. Наши проектировщики учитывают всю возможную цепочку изменений при расчете проекта.

За счет расчетов по деформированной схеме мы способны реализовывать проекты по усилению зданий и конструкций с использованием минимально-необходимого количества армирующих материалов.За счет расчетов по деформированной схеме мы способны реализовывать проекты по усилению зданий и конструкций с использованием минимально-необходимого количества армирующих материалов.

Из практики: В результате использования нашего подхода для усиления аварийного здания площадью20 тыс м2 нам понадобилось всего 2000м2 углеволокна. (усиление 5% площади), это в 3-4 раза меньше чем дает лобовой компьютерный расчет.

Наша компания произвела усиление более 500 проектов, включающих

- Торгово-развлекательные центры

- Складские помещения

- Бизнес-центры

- Спортивные сооружения

- Контейнерные площадки

- Логистические центры

- Жилые здания

- Паркинги

- Общественные здания

- Фундаментные плиты

С особенностями усиления разных типов зданий вы можете ознакомиться в разделе области применения

| приклейка углехолста/м2 | 1000 | 5000 | 10000 |

| приклейка углехолста/м2 | 1000 | 5000 | 10000 |

| приклейка углехолста/м2 | 1000 | 5000 | 10000 |

smart-construct.ru

ЦЭиПСК | Усиление жб конструкций углеволокном

Выполненный объект:Усиление перекрытия на о. Крестовскийнаб. р. Крестовки

ООО "ЦЭиПСК" (8-812-649-47-16, ИНН 7813380577) выполнит работы по усилению строительных конструкций: фундаментов, стен, перекрытий и несущих элементов кровли. Наши сметные расчеты имеют прозрачное ценообразование, на основании чего заказчик получает полную и ясную картину затрат на усиление конструкций здания или сооружения.

Усиление жб конструкций углеволокном

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Обычно железобетонные конструкции повреждаются в результате коррозии, перегрузки отдельных элементов, ошибок проектирования и производства строительных работ, неправильной эксплуатации объекта. Особого внимания требуют те из них, которые очень дорого, а то и невозможно заменить. Это касается, прежде всего, мостов, гидротехнических сооружений, памятников архитектуры. В таком случае без внешнего армирования не обойтись. Усиление рядовых конструкций с применением углеродного волокна не всегда целесообразно экономически.

Усиливать сжатые (в том числе и внецентренно-сжатые) железобетонные элементы типа колонн, пилонов, простенков с помощью внешнего армирования можно двумя способами. Для усиления «коротких» элементов (с соотношением «высота — габарит поперечного сечения» не более 10:1) применяют бандажи из углепластика, которые создают «эффект обоймы». Второй способ — установка холста из углеволокна вдоль сжатого элемента, который служит дополнительной рабочей арматурой.

При усилении сейсмостойких конструкций рекомендуется для крайних бандажей использовать трех- или четырехнаправленный холст.

Усиление гибких колонн производится как продольными, так и поперечными элементами внешнего армирования. Продольные элементы устанавливаются с таким расчетом, чтобы не изменилось расположение физической оси сечения.

Заказать проектирование усилений строительных конструкций и монтажные работы

Для обсуждения сроков, стоимости и других условий проектирования усиления конструкций позвоните нашим специалистам: ООО "ЦЭиПСК" (8-812-649-47-16), либо напишите нам на почту [email protected]

xn--h1aeoiw6b.xn--p1ai