Технология бетонирования наиболее распространенных конструкций. Технология бетонирования

Специальные методы бетонирования: подробное описание возможных способов

При возведении различных объектов порой возникают определённые условия, при которых обычные способы строительства либо недоступны, либо неэффективны и в таких случаях используют специальные методы бетонирования.

Зимнее бетонирование методом термоса

К таким способам относится:

- торкретирование;

- вакуумирование;

- а также подводный способ бетонирования объектов, что с успехом применяется в гражданском и промышленном строительстве.

Ниже об этом пойдёт речь более подробно, а кроме того, вы сможете посмотреть по данной теме видео в этой статье, как дополнение к материалу.

ОписаниеКраткое описание специальных методов

Подводное бетонирование

- Если есть необходимость обустройства какого-либо хранилища, резервуара, или строительство происходит в зоне интенсивного притока грунтовых вод, то в таких случаях требуется повышенная плотность бетонной конструкции. Это достигается раздельным бетонированием вибрацией: вибрационным, гравитационным и вибронагнетательным методом. Здесь цементно-песочный раствор нагнетают между крупными наполнителями, которые заранее были уложены в опалубку, кроме того, при вибронагнетании дополнительно используется вибрация, что больше уплотняет раствор.

- В тех ситуациях, когда есть необходимость производить работы под водой, на глубине до 50 м, применяется бетонирование методом ВПТ (вертикальное перемещение трубы). Суть данной методики заключается в следующем: в заранее установленные формы по трубам, диаметр которых имеет от 200 до 300 мм, подают бетон, причём опускают их до самого основания. Когда требуется увеличить толщину слоя, то трубу поднимают, то есть, уменьшают количество секций.

- Когда глубина не превышает 20 м, то в таких случаях используют метод ВР (восходящего раствора), который может быть либо напорным, либо безнапорным. Для этого отгораживают определённый участок и набрасывают туда камни, где с определённым интервалом монтируют стальные трубы диаметром от 37 до 100 мм. По этим трубам, под напором или без него (самотёком) заливают цементно-песочный раствор, который заполняет пустоты между ранее наброшенными камнями.

- Также, если необходимо провести заливку на глубину не более 20 м и при этом класс бетона не будет превышать B20, то используется технология бетонирования, называемая укладкой бункерами. В таких случаях на дно водоёма опускают бетонные перекрытия или плиты в качестве основания, а на них грейфером засыпают раствор. При этом между раскрывающимся коробом и основанием соблюдается самое минимальное расстояние, которое позволяет выполнять подобные работы.

- На глубине до 1,5 м, когда площадь сооружения достаточно велика и марка бетона не превышает класса B25, производится утрамбовка. Это делают по небольшим отгороженным участкам, так как площадь большая, раствор к месту доставляют с помощью трубы или грейфера, соблюдая при этом минимальное расстояние до основания. Трамбовка производится равномерно, чтобы не нарушать процесс схватывания ранее уложенного участка, при этом инструкция требует, чтобы расстояние до зеркала воды не превышало 25-30 см.

Торкретирование «мокрым» способом

- При нанесении тоннельной отделки, нанесении защитного слоя для предварительно напряжённых резервуаров, использовании пневмоопалубок, усилении и ремонте ЖБК и тому подобное, применяется «мокрое» и «сухое» торкретирование поверхности. «Мокрый» способ или пневматическое бетонирование подразумевает нанесение раствора на поверхность под давлением — сжатый воздух подаёт смесь в сопло, где так переходит во взвешенное состояние, после чего попадает на обрабатываемый участок. «Сухой» метод похож, только здесь в насадку подаётся сухая смесь, которая там размешивается водой, затворённой в сопле, после чего попадает на поверхность в виде раствора.

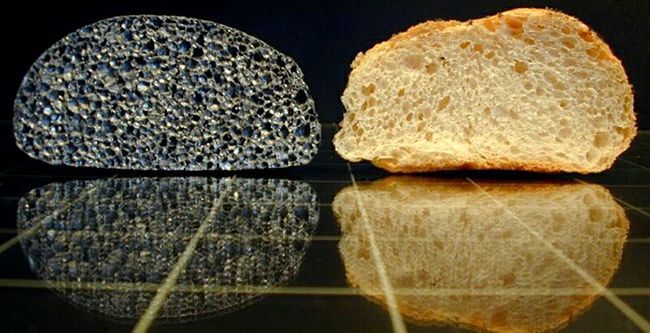

Вакуумирование бетона. Фото

- Для межэтажных перекрытий, полов, сводов, оболочек, пространственных и вертикальных конструкций (диафрагм, колонн, стен, перегородок и тому подобное) используется метод вакуумирования. Суть его заключается в удалении из уплотнённого раствора до 10%-25% затворённой воды с помощью вакуум-щитов.

Подводное бетонирование

Примечание. Подводным методом называют укладку раствора под слоем воды, когда водоотводные работы не производятся.Самым распространённым и продуктивным считается ВПТ.

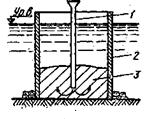

Схема монтажа методом ВПТ: 1) ВПТ; 2) опалубка; 3) уложенный раствор

В данном случае подводное бетонирование — технология вертикального перемещения трубы подразумевает проведение работ на глубине от 1,5 м до 50 м в котловане, который ограждён от проточной воды.

Для обустройства такого ограждения можно использовать специальную пространственную опалубку из дерева, ЖБИ, ЖБК или металла, а также любых оболочек большего размера — свай, ряжей, шпунтов и так далее. При этом такое сооружение должно быть непроницаемым для цементно-песочного раствора.

Для транспортировки смеси к месту назначения применяют бесшовные стальные трубы от 200 мм до 300 мм в диаметре, причём линия получается не сплошной, а собирается из звеньев по 1-3 м длиной.

Собранный трубопровод фиксируют к крану или лебёдкам, которые находятся за котлованным ограждением, при этом вверху монтируется воронка для принятия смеси, а внизу, чтобы внутрь не попала вода, устанавливают клапан, который можно открыть, находясь на подмостях. Один такой трубопровод может обслуживать площадку до 12 м в диаметре.

После того, как трубы опущены до основания и у них перекрыты нижние клапаны, их доверху заполняют бетоном. После того, как диспетчер открывает клапан, бетон растекается по опалубке, подымаясь при этом выше краёв нижнего звена — это происходит под столбовым принудительным давлением смеси до тех пор, пока уровень в трубе и опалубке не выровняется. Раствор может подаваться по каналу пневматическим нагнетателем, либо напрямую из бетоносмесителя

В зависимости от толщины заливаемого участка, конец трубы должен быть постоянно погружен в раствор, как требует технологический регламент бетонирования: при глубине до 10 м — на 0,8 м, а при глубине до 20 м — на 1,5 м. По мере того как монтируемая площадка, наполняется раствором, трубопровод поднимают вверх, постепенно отделяя от него по одному звену, но при этом важно следить за тем, чтобы вода не попала внутрь.

После того, как достигнута необходимая толщина площадки, трубу полностью убирают с места монтажа.

Когда раствор по методу вертикального перемещения трубы укладывается с вибрацией, ему нужна подвижность, что возможно измерить осадкой конуса на 6-12 см, но если это происходит без вибрации, то тогда понадобится 16-20 см усадки. Смесь делается из гравия, либо в него добавляю 2-3 части щебня, при этом в обязательном порядке используя пластификатор.

Во избежание возникновения форс-мажорных обстоятельств при монтаже массивов объёмом более 200 м3 методом вертикального перемещения, для начала под водой заливаются пробные конструкции. Это экспериментальные блоки, объёмом 3 м3, на которых есть возможность режимы работы и качество бетона, так как затраты на подобные тестирования способствует тому, что окончательная цена оказывается ниже.

Схема монтажа методом ВР: 4) транспортировочная труба; 5) наброска камня; 6) предохраняющая шахта; 7) раствор наполнил наброску

Метод восходящего раствора или ВР показан на верхнем схематическом изображении: в каменную насыпку (щебень, гравий) по установленным заранее стальным бесшовным трубам от 37 мм до 100 мм в диаметре нагнетают раствор. Такая смесь может быть цементной, цементно-песочной, либо цементной с различными добавками.

Раствор заполняет пустоты между камнями, поднимаясь снизу вверх — при этом вытесняется вода и образовывается бетонный монолит — также это называется методом инъекционного напорного бетонирования.

В тех случаях, когда ВР производится в ограждающих шахтах, то в пространство опалубки в первую очередь монтируют вертикальные стены шахты, которые варят из металлопроката — рельс, швеллер, тавр и тому подобное. После этого насыпают крупный камень, а дальше всё происходит по той же схеме — раствор вытесняет воду, превращаю конструкцию в монолит.

Метод втрамбовывания

На глубине до 1,5 м для бетонирования объектов с большой площадью, где марка бетона не выше 300, применяется метод втрамбовывания или вибрации. При этом осадка конуса должна быть порядка 5-7 см — раствор подаётся с помощью трубы. Обратите внимание на рисунок — там видно, что трамбовку начинают с подводного откоса, с углом к горизонтали 35⁰-45⁰.

Торкретирование

Торкретирование стены своими руками

Примечание. Торкретированием бетона называется технология струйного нанесения раствора на поверхность при помощи сжатого воздуха.При этом цементно-песочная смесь или торкрет могут укладываться, как в один, так и в несколько слоёв.

Такой способ обычно применяют укрепления поверхностей конструкций, у которых недостаточно прочные (тонкие) стены — это могут быть односторонние опалубки, резервуары, купола и своды. Кроме того, торкретирование служит защитой от проникновения влаги в подземных сооружениях (подвалах, складах), для замоноличивания (заделки) швов и при ремонтно-восстановительных работах для устранения дефектов.

Цементно-песочную смесь здесь готовится отдельно и с помощью компрессора под давлением (сжатым воздухом) через шланг она подаётся к соплу, куда одновременно поступает вода из бака — тоже под давлением.

Получается, что увлажнённые частицы смеси вырываются из насадки со скоростью 100 м в секунду, ударяется о поверхность и прилипает к ней. При этом неизбежно возникают потери, так как не все частицы остаются на обрабатываемой поверхности — некоторые отскакивают и оседают на пол — их называют «отскоком».

Примечательно, что потолки и стены торкретируются постепенно, в несколько слоёв, тогда как на пол можно наносить смесь на полную толщину. Временной промежуток между нанесением торкрета устанавливает лаборатория и он определяется скоростью застывания раствора, то есть, каждый новый слой не должен разрушать предыдущий.

Но для того чтобы адгезия была оптимально, промежуток не должен превышать время полного схватывания, иначе увеличится процент отскока.

Вакуумирование

Примечание. Вакуумированием называется процесс удаления свободной воды и воздуха из раствора, который только что уложили.Осуществляется это с помощью понижения давления, то есть, образованием вакуума для внешних и внутренних слоёв конструкции.

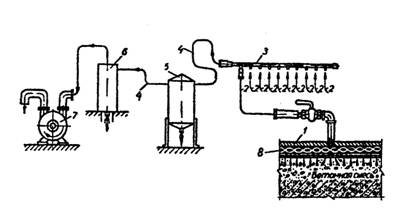

Схема агрегата: 1) вакуумный щит; 2) соединительные рукава для всасывания; 3) коллектор; 4) магистраль; 5) передвижной водонакопитель; 6) стационарный водонакопитель; 7) вакуумный насос; 8) вакуумная полость

Для того чтобы произошёл процесс гидратации цемента вполне достаточно, чтобы в нём содержалось всего 20% воды от его общей массы — вся остальная вода затворения служит для придания определённых технологических свойств, таких как эластичность и подвижность массы.

Вся проблема в том, что вода занимает определённое пространство в растворе, образуя поры, поэтому, после её испарения там остаются пустые места, что понижает плотность материала. Поэтому, для удаления затворённой воды и воздуха на строительных площадках применяется специальный метод — это механическое удаление этих элементов из свежеукладываемого раствора.

Для этого между раствором и опалубкой для бетона обустраивают тонкую полость с помощью тканой и плетёной сетки, из которой насосом откачивают воздух. Туда, из-за неравномерности давления начинает поступать вода затворения вместе с воздухом из бетона, которая постоянно откачивается, как это и показано на верхнем схематическом рисунке.

Заключение

В заключение хотелось бы обратить ваше внимание тех, кто ищет бетонирование методом замораживания — такого способа не существует! Есть укладка бетона на морозе, при котором применяют электрический прогрев, используя для этого греющие опалубки, инфракрасное излучение, электроматы, а также анодный или проводной (ПНСВ) прогрев понижающим трансформатором.

rusbetonplus.ru

Технология бетонирования отдельных конструкций

Методы укладки бетонной смеси выбирают с учетом типа конструкции, ее расположения, климатических условий и т.д.

Фундаменты и массивы могут бетонироваться с разгрузкой смеси непосредственно в опалубку или с помощью виброжелобов, бетононасосов, бетоноукладчиков, бадьями с помощью кранов.

При бетонировании малоармированных фундаментов применяют жесткие смеси. Для экономии цемента в такие конструкции можно укладывать камни размером 120- 200 мм ("изюм") в объеме 20-25%, для уплотнения бетонной смеси применять вибропакеты. В зависимости от высоты фундамента и его массивности бетонная смесь может подаваться через верх опалубки или по периметру ступеней. Фундаменты, воспринимающие динамические нагрузки, бетонируют в непрерывном режиме. Особо тщательно проверяют отметки опорных поверхностей и расположение анкерных болтов.

Бетонные полы укладывают на бетонную подготовленную поверхность (подготовку) из тощего бетона, разделяют бетонируемую площадь на полосы шириной 3-4 м. Бетонирование полос ведут через одну. Бетонную смесь уплотняют поверхностными вибраторами или виброрейками, поверхность пола выравнивают правилом и заглаживают резиновой лентой.

Могут применяться бетоноукладочные машины, которые, двигаясь, оставляют за собой готовую полосу пола.

Бетонирование конструкций каркасов зданий выполняют так. Для бетонирования густоармированных колонн обычно применяют бетонные смеси с осадкой конуса 6- 8 см. Перед укладкой смеси место примыкания колонны к фундаменту очищают от строительного мусора, укладывают слой раствора или мелкозернистого бетона для того, чтобы исключить образование раковин. Колонны высотой до 5 м бетонируют сразу по всей высоте.

Колонны высотой более 5 м бетонируют ярусами высотой до 2 м - с загружением бетонной смеси и ее вибрированием через "карманы" - боковые окна в стенках короба.

Бетонирование прогонов, балок и плит следует начинать через 1- 2 ч после бетонирования колонн. Уплотнение смеси производят внутренними вибраторами, при необходимости оснащенными наконечниками (виброштыками). Плиты перекрытия уплотняют поверхностными вибраторами.

Арки и своды пролетов менее 15 м бетонируют непрерывно одновременно с двух сторон от пят к замку.

За последние годы получили сравнительно широкое развитие методы возведения жилых и общественных зданий из монолитного железобетона в скользящей, объемно переставной и крупно-щитовой опалубках.

Метод возведения зданий в скользящей опалубке наиболее экономичен для зданий, компактных в плане, высотой не менее 10- 12 этажей.

Технология возведения жилых зданий в скользящей опалубке такая же, что и при возведении других сооружений. Домкраты, опираясь на металлические домкратные стержни в теле бетона, непрерывно, без остановок поднимают опалубку по всему контуру здания. Бетонная смесь укладывается слоями 0,2-0,25 м непрерывно по периметру. Находясь в опалубке в течение 5-6 ч, бетонная смесь затвердевает, ее дальнейшее твердение происходит при выходе из опалубки.

Скорость подъема опалубки и, следовательно, бетонирования составляет 0,15-0,20 м/ч, что при правильно заданных составах бетона и режимах его укладки исключает появление разрывов и раковин.

Перекрытия зданий, возводимых в скользящей опалубке, могут устраиваться по ходу бетонирования стен монолитными или сборно-монолитными, выполняться с отставанием на 2-3 этажа или после возведения коробки зданий.

Устройство монолитных перекрытий одновременно с бетонированием стен более технологично и повышает пространственную жесткость здания. При этом методе по окончании бетонирования стен очередного этажа скользящая опалубка поднимается так, чтобы низ внутренних щитов опалубки находился на отметке верха будущего перекрытия. После этого устанавливают инвентарную опалубку, которая опирается на перекрытие нижележащего этажа или анкеры в стене, и производят армирование и бетонирование. После укладки бетона в перекрытие начинается бетонирование стен очередного этажа и демонтаж опалубки перекрытия.

Метод бетонирования в скользящей опалубке часто применяют при возведении ядер жесткости многоэтажных зданий с центральным стволом, в котором размещены лифты, лестницы, коммуникации. Ствол при этом бетонируется в скользящей опалубке, несущие стены - в разборно-переставной, а наружные стены из сборных панелей навешиваются краном, установленным снаружи здания или в этом стволе.

Бетон может подаваться в бадье краном, передвижным автобетоносмесителем, бетононасосом в сочетании с автономной шарнирно-сочлененной стрелой для распределения бетонной смеси.

Метод бетонирования в объемно-переставной (туннельной) опалубке применяют при возведении из монолитного бетона многоэтажных зданий большой протяженности с несущими поперечными стенами. Сущность метода заключается в бетонировании несущих поперечных стен с применением инвентарных блоков туннельной опалубки, набираемых из секций или в виде укрупненных блоков на земле и переставляемых с этажа на этаж.

При возведении зданий в объемно-переставной опалубке бетонирование ведут поэтажно, каждый этаж делят на захватки, рассчитанные на суточный цикл работы. При бетонировании работы проводят в такой технологической последовательности: устанавливают вдоль продольных несущих стен монтажные подмости, монтируют из секций блоки опалубки, армируют и бетонируют стены и перекрытия. После набора бетоном в течение 12- 14 ч заданной прочности производят извлечение и перестановку секций опалубки краном.

Разновидностью объемно-переставной опалубки является опалубка, которая по окончании бетонирования вертикально извлекается краном.

Метод бетонирования в крупно-щитовой опалубке обычно применяется при бетонировании зданий со смешанным конструктивным решением, например с кирпичными наружными и монолитными железобетонными внутренними стенами. Металлические, деревометаллические и пластмассовые щиты опалубки стен и перегородок размером в комнату устанавливают в проектное положение и раскрепляют подкосами. Опалубка стен и перекрытий устанавливается раздельно.

studfiles.net

Технология производства бетонных работ

1 Опалубочные работы

Опалубка – временная вспомогательная конструкция, обеспечивающая заданные геометрические размеры и очертания бетонного элемента или конструкции, в которую укладывают бетонную смесь. Она состоит из несущих, поддерживающих и формообразующих элементов. Основное назначение опалубки – придать необходимую форму бетонной смеси до ее затвердения и достижения бетоном требуемой прочности после распалубки.

Устанавливают и демонтируют опалубку в соответствии с проектом про-

изводства работ и инструкцией по ее эксплуатации. Выполнение опалубочных работ должно производиться в соответствии с проектом. Он включает в себя схему организации работ в увязке с другими процессами, график бетонирования и оборачиваемости комплекта опалубки на отдельных захватках или конструкциях, технологические карты на производство работ, маркировочные чертежи отдельных часто повторяющихся и сложных конструкций.

Опалубку ленточного фундамента выполняют со ступенчатым уширением книзу Для опалубки используют мелкоразмерные щиты, прогоны, схватки и крепежные детали.

Опалубку ленточного фундамента ступенчатого сечения собирают по двум технологическим схемам. По первой схеме устанавливают опалубку нижней ступени и бетонируют. Затем на затвердевший бетон ставят опалубку второй ступени и т. д. По схеме (рис) собирают опалубку на всю высоту фундамента: сначала устанавливают маячные щиты нижней ступени, которые объединяют схватками и крепежными элементами, затем устанавливают рядовые щиты и прикрепляют их к схваткам 9. Положение низа щитов фиксируют с помощью вставок и деревянных или инвентарных клиньев. На верхний пояс щитов первого яруса укладывают балки 2, которые крепят накладками. На балки 2 наносят риски с указанием расположения внутренней плоскости щитов второго яруса. По рискам устанавливают продольные схватки 3, к которым крепят щиты верхнего яруса 4 и объединяют их схваткой 5 верхнего яруса. Между собой щиты соединяют пружинными скобами, кляммерами и шпонками. Затем устанавливают через 3...4 м временные распорки и стяжки 6, которые обеспечивают заданный размер фундамента по высоте. Для устойчивости системы щиты второго яруса раскрепляют подкосами 7 с винтовыми домкратами.

Фундаменты значительной протяженности разбивают на отдельные захватки. Разбирают опалубку в обратном порядке. Собирают и разбирают опалубку для ленточного фундамента два опалубщика 4-го и 2-го разрядов.

2. Арматурные работы

Монолитные железобетонные конструкции армируют каркасами, сетками или отдельными стержнями.Плоские и пространственные каркасы изготовляют на арматурных заводах или цехах и поставляют на строительную площадку в комплекте. При небольших объемах допускается вязка или сварка каркасов из отдельных арматурных стержней на месте возведения сооружения или в непосредственной близости от него, но обязательно в зоне действия монтажного крана. При армировании массивных конструкций сварными сетками их стыкуют нахлесточным соединением или путем установки дополнительных стыковых сеток с перепуском концов арматуры, равным 30...50 ее диаметрам, но не менее 250мм. Большой объем арматурных работ занимают вертикальные конструкции (фундаменты). Их армируют, как правило, пространственными или плоскими каркасами (блоками). Монтаж таких арматурных изделий состоит из следующих технологических операций: разгрузка и подача изделий непосредственно в сооружение или на площадку временного складирования; установка в проектное положение с временным раскреплением их сваркой или растяжками; установка в проектное положение и окончательное соединение стыков сваркой; проверка выполненных работ и сдача их мастеру или производителю работ.

3. Бетонные работы

При транспортировании от бетонного завода до строящегося объекта бетонная смесь должна сохранить свои свойства: однородность, показатели подвижности и жесткости. Чтобы предотвратить расслоение и сохранить технологические свойства смеси при транспортировании, соблюдают ряд требований: перевозят ее в специальном транспорте по дорогам с жестким покрытием без выбоин и неровностей. Допускаемая продолжительность транспортирования, как правило, не должна превышать времени начала схватывания цемента. Этот параметр для обычных бетонов и бетонов на пористых заполнителях находится в диапазоне 45... 120мин. Кроме того, время транспортирования зависит и от температуры бетонной смеси: 45мин – при температуре бетона 20...30°С, 90мин – при 10...20°С и 120мин – при 5...10°С.

Технологический процесс бетонирования состоит из подготовительных, вспомогательных и основных операций.

Подготовительные операции. Перед приемом бетонной смеси подготавливают территорию объекта, подъездные пути, настилы, места разгрузки бетона, емкости для приема бетона. С помощью геодезических и мерных инструментов проверяют положение опалубки, арматуры, закладных деталей и анкерных болтов, наличие фиксаторов толщины защитного слоя бетона, устойчивость арматурных каркасов и элементов опалубки.

Вспомогательные операции. Арматуру, закладные детали и анкерные болты очищают от грязи и от отслаивающейся ржавчины. Резьбовую часть анкерных болтов предохраняют от загрязнения: смазывают солидолом и устраивают защитные трубки.

Чтобы бетон не вытекал, щели между стальными и фанерными щитами опалубки конопатят паклей или заделывают планками, шпатлюют или наклеивают полосы из специальной клеящей ленты. Распылителем, кистями или валиками наносят специальные смазочные материалы на прилегающую к бетону поверхность опалубки для снижения сцепления с ней бетона и повышения качества лицевых поверхностей бетонируемой конструкции.

Основные операции. Укладывают смесь слоями в соответствии с указаниями проекта производства работ, при этом толщина каждого слоя должна быть не более глубины проработки вибратора.

При приготовлении, транспортировании и укладке бетонная смесь чаще всего находится в рыхлом состоянии; частицы заполнителя расположены неплотно и между ними есть свободное пространство, заполненное воздухом. Назначение процесса уплотнения обеспечить высокую плотность и однородность бетона. В основном бетонную смесь уплотняют вибрированием. Под действием вибрирования частицы заполнителя приходят в колебательное движение, бетонная смесь как бы разжижается, приобретает повышенную текучесть и подвижность. В результате она лучше распределяется в опалубке и заполняет ее, включая пространство между арматурными стержнями. Продолжительность вибрирования зависит от типа вибратора и технологических характеристик бетонной смеси: чем меньше подвижность уплотняемой смеси, тем более длительной вибрации она требует. Основными признаками достаточного уплотнения являются, прекращение оседания бетонной смеси, появление на ее поверхности цементного молока и прекращение выделения пузырьков воздуха.

Глубинные вибраторы предназначены для уплотнения бетонных смесей с показателем жесткости до 10 с и осадкой конуса 5...6см при возведении монолитных армированных и неармированных конструкций, фундаментов, колонн, балок и до 30 с – при изготовлении продукции сборного железобетона. При бетонировании больших объемов массивных сооружений применяют мощные вибраторы со встроенным двигателем, а также подвесные – тяжелого типа.

Перед началом бетонирования проверяют соответствие опалубки проекту, положение арматуры, закладных деталей, геометрические размеры опалубки, ее прочность и устойчивость, наличие приспособлений для безопасного и удобного ведения работ. За час до укладки бетона металлические щиты смазывают специальными составами. Укладывают бетонную смесь горизонтальными слоями, причем она должна плотно прилегать к опалубке, арматуре и закладным деталям сооружения. Слои укладывают в одном направлении и одинаковой толщины. Последующий слой укладывают только после соответствующего уплотнения предыдущего. Для получения однородной степени уплотнения необходимо соблюдать расстояние между каждой постановкой вибратора. Оно не должно превышать 1,57R; где R – радиус действия вибратора. Толщину бетонируемого слоя устанавливают из расчета глубины вибрационной проработки: 30...50 см при ручном вибрировании и до 100см при использовании навесных вибраторов и вибропакетов.

Продолжительность укладки каждого слоя не должна превышать время схватывания в предыдущем слое. В каждом конкретном случае время укладки и перекрытия. При уплотнении укладываемого слоя глубинный вибратор должен проникать на 10... 15см в ранее уложенный слой и разжижать его. Этим достигается более высокая прочность стыкового соединения слоев.

Высота ступенчатых фундаментов под колонны промышленных зданий в зависимости от глубины их заложения может достирать 3м и более. При высоте фундаментов до 3м их бетонируют слоями. Первоначально заполняют опалубку ступенчатой части фундамента. Бетонную смесь подают бадьями или бетононасосом с рабочего настила. Каждый слой прорабатывают вибраторами. Открытые поверхности ступеней защищают щитами, что исключает утечку смеси, особенно при ее вибрировании. Затем продолжают укладку бетонной смеси в подколонник.

Закончив цикл бетонирования, открытые поверхности бетона заглаживают мастерками или лопатами.

infopedia.su

Технология бетонирования наиболее распространенных конструкций

Колонны и стены высотой до 5 м и сечением шириной до 0,8 м бетонируются сразу на всю высоту до низа примыкающих прогонов, балок и капителей. Колонны и стены высотой более 5 м бетонируются ярусами высотой до 2 м каждый. Ддя этого в одной из сторон опалубки оставляют боковые окна или эту сторону опалубки наращивают по мере уклад

ки бетона и уплотнения. Бетонирование таких конструкций начинают с укладки в основание слоя цементного и мелкозернистого бетона (5-20 см), чтобы избежать появления раковин у основания. При большой высоте необходимо устраивать перерывы (один или два часа) для осадки смеси. Верхний пористый слой лучше удалять, для чего следует бетонировать на 2-3 см выше проектной отметки.

Главные балки, прогоны и плиты ребристых перекрытий следует бетонировать одновременно, если балки и прогоны высотой до 0,8 м. В случае, если они более 0,8 м, то их бетонируют отдельно от плит с устройством рабочего шва на уровне низа плиты. Бетонные смеси в плиты укладывают по маячным рейкам полосами шириной 2-2,5 м для снятия деформационных напряжений сразу на всю толщину.

Арки и своды пролетом менее 15 м бетонируют сразу на всю толщину непрерывно, одновременно с двух сторон от пяты к замку.

Своды пролетом 15 м бетонируют полосами с образованием швов, которые через 5- 6 дней заливают бетонной смесью. Бетонную смесь укладывают сразу в замке и у пят одновременно.

Устройство конструктивных и технологических швов.Разбивка конструкций на балки бетонирования проводится с учетом конструктивных и технологических требований.

Конструктивная разбивка связана с устройством деформационных швов (осадочных) для полов вокруг колонн и фундаментов, температурных - для длинных дорог, аэродромов, откосов каналов, усадочных - в протяженных и массивных конструкциях. Все эти швы выполняются по проекту.

Рабочие (технологические, строительные) швы вызваны (по разным причинам) рабочими остановками бетонирования.

Рекомендуется организовать укладку бетона так, чтобы рабочие швы совпадали с конструктивными.

При устройстве рабочих швов в теле бетонируемых конструкций необходимо руководствоваться правилом размещения швов в наименее нагруженных местах. Например, при бетонировании вдоль второстепенных балок это средняя треть пролета, а вдоль главных балок - две средние четверти пролета (рис. 41).

Шов устраивается вертикальным на всю толщину или высоту конструкции. Место стыка старого бетона тщательно очищают от пыли и цементной пленки металлической щеткой и промывают для лучшего сцепления поверхностей, на старый бетон наносят насечку. Затем очищенную поверхность перед началом укладки свежего бетона покрывают цементным раствором того же состава, что и бетон.

| ш | ZZ//A TTZZa | Wy | ||||||

| и | YA У/ | 'А | ||||||

| if | . к | At | il | . к | к | ** | ||

| i | г | Г | ||||||

Рис. 41. Устройство рабочих швов

При бетонировании арок, сводов, резервуаров, бункеров, массивов и т. и. места устройства технологических швов предусматриваются проектом.

Бетонирование конструкций со специальными качествами.

Густоармированные конструкции (или конструкции в труднодоступных местах) могут быть забетонированы методом раздельного бетонирования.

При этом методе в опалубку укладывается крупный заполнитель, хорошо очищенный, однородный, который тщательно уплотняется. Затем в опалубку нагнетают под давлением цементно-песчаный раствор. Часто предварительно при этом глубинными вибраторами вибрируют крупный заполнитель. Естественно, особые требования предъявляются к прочности опалубки.

Конструкции, требующие получения специальных размеров и технологических качеств: толщины в несколько сантиметров, повышенной водонепроницаемости и морозостойкости, высокой адгезии к поверхности основания и др. - можно получить, используя метод торкретирования - процесс нанесения бетонных или растворных смесей на поверхность в струе сжатого воздуха с подачей воды под давлением. Соединяясь в сопле, смесь и вода перемешиваются, из сопла факел смеси с высокой скоростью наносится на поверхность.

Этот метод дает возможность получить конструкцию высокой плотности, прочности и любой конфигурации, поэтому используется для устройства монолитной изоляции в атомных станциях, укрепления горных выработок и т. д.

Существенный недостаток - зависимость качества работы от квалификации рабочего из-за необходимости точно определять расстояние факела от поверхности, следить за состоянием смеси и т. и.

Плоские и тонкие горизонтальные конструкции',монолитные перекрытия, дороги, полы и т. и. - обычно имеют большие объемы, а укладка бетона в такие конструкции и уплотнение очень трудоемки. Кроме того, как правило, требуется быстрое нарастание прочности и другие качества в зависимости от объекта использования. Для бетонирования такого типа конструкций очень хорошо себя показал метод вакуумирования.

Вакуумирование -технологический прием, позволяющий извлечь часть воды затворения из уже уложенного и уплотненного бетона. Этот прием дает возможность применять смесь с повышенной подвижностью, которую легче распределять и уплотнять. Очень важно, что получается высокая начальная прочность, а значит, можно быстро распалубливать.

Существенно повышаются важнейшие свойства бетонного камня: прочность на 20-40 %, сопротивление истиранию - на 30-40 %, плотность - на 2 %, а следовательно, химическая и морозостойкость, снижается усадка на 30-40 %.

Для вакуумирования применяют жесткие вакуум-щиты и гибкие. Они прилегают к поверхности бетона и герметизируются по периметру. Отсос воды происходит на глубину 25-30 см в течение первых 1,5 ч после укладки бетона (рис. 42).

■ Резиновый фартук

Вакуумный насос

Л

к_

Распределительная сетка шнлвща:с1ь ииааеща

Фильтрационная ткань, капрон, бязь

Мат с отсасывающими трубками

Г

у Мат из фильтрационной ткани

и распределительной сетки

Рис. 42. Схема метода вакуумирования

Фильтрующая ткань предотвращает вынос цемента, мелких фракций. Распределительная сетка обеспечивает зазор между фильтром и верхним слоем бетона, из-под которого откачивается воздух. (Без зазора вода будет неравномерно откачиваться.) Происходит отсос не только воды, но и воздуха, что увеличивает прочность верхних слоев на 20 %.

studfiles.net

Технология бетонирования фундаментов. Процесс бетонирования фундамента

Возведение фундамента – это невероятно ответственный процесс, во время которого достаточно просто допустить ошибку, которая позже обернется серьезными последствиями. Несмотря на это, большинство работ, которые проводятся для создания основы строения, отличаются элементарностью. Соответственно, с ними могут справиться даже те, кто ранее со строительством дела не имел.

В данном случае мы поговорим о бетонировании фундамента. Это именно тот объем работ, который могут смело взять на себя новички. Несмотря на это, некоторые тонкости данный процесс все же имеет. Стоит иметь в виду, что существует достаточно объемная технология бетонирования фундамента, которая позволяет получить долговечную основу, которая в течение десятков лет будет безупречно служить хозяевам.

В этой статье мы также проанализируем основные тонкости, с которыми приходится сталкиваться строителям при бетонировании фундамента. Кроме того, не оставим без внимания и некоторые неожиданные моменты, которые однозначно встречаются при бетонировании.

Проведение земляных работ

Непосредственно перед бетонированием нам нужно провести целый ряд мероприятий по возведению фундамента.

Земляные работы – это только самое начало. В данном случае нам потребуются колышки и веревка. С помощью этих предметов мы будем проводить разметку территории. Конечно же, желательно уже иметь под рукой план, чтобы во время строительства не заниматься изучением ландшафта. Однако если речь идет о создании небольшого строения, выполняющего функцию склада или гаража, то достаточно сделать небольшой эскиз, на основе которого уже и можно будет ориентироваться в своих будущих действиях.

После того, как мы создали разметку, можно начинать создание траншеи. Для небольшого строения вполне достаточно ширины порядка 0,6 м. Глубина траншеи – более серьезный аспект. В данном случае глубина траншеи должна быть на 0,3 м больше, чем глубина промерзания грунта. Соответственно, значение может существенно отличаться в зависимости от месторасположения строения. На дне траншеи нужно расположить слой, состоящий из тонкого слоя щебня (до 0,15 м). Данную составляющую называют фильтрующей подушкой.

Конечно же, если происходит создание небольшого сооружения, то достаточно привлечь к работам нескольких человек, которые при помощи лопат проведут все необходимые мероприятия в достаточно короткие сроки. Однако стоит также иметь в виду, что самому заниматься подобными вещами достаточно сложно. На это будет потрачено слишком много сил, а также драгоценного времени. Соответственно, лучше всего воспользоваться услугами специализированной техники. Для создания средних по габаритам сооружений вполне пригодится трактор, который выроет траншеи невероятно быстро, и, что самое главное, качественно. Можно быть уверенным в том, что глубина и ширина траншеи именно такие, какие нам и необходимы. Чаще всего люди, которые собственноручно проводят создание траншей для фундамента, сталкиваются с проблемой слишком твердого грунта. Обычная лопата в таких ситуациях не всегда поможет.

Создание опалубки

Опалубка представляет собой своеобразную форму, которая станет основой для бетонной смеси. Чаще всего опалубка создается из сборных щитов, которые прекрасно выполняют свою непосредственную задачу. Однако в отдельных случаях, когда строительство происходит в достаточно скромных условиях, могут применяться опалубки, сбитые из досок. Не следует думать, что это самый плохой вариант для создания фундамента. Это просто одноразовая опалубка, которая нередко применяется и в крупных строительствах.

Сборные щиты представляют собой массивные конструкции, которые можно использовать неограниченное количество раз. К сожалению, их стоимость достаточно высокая, поэтому, если вы не проводить регулярные строительные работы, необходимости в них попросту нет.

При использовании досок в качестве опалубки, нужно иметь в виду, что их толщина напрямую зависит от масштабов строительства. К примеру, если мы строим небольшой гараж или скромное жилое здание, то вполне подойдут и тонкие доски, толщина которых всего несколько сантиметров. В остальных же случаях небольшая толщина древесной опалубки может пагубно повлиять на процесс строительства. Под давлением бетона доски могут элементарно прогнуться или сломаться.

Крепление гвоздями должно происходить по всей площади опалубки, иначе конструкция снова может повредиться из-за давления бетонной смеси.

Приготовление раствора

Раствор, очевидно, должен быть качественный, однако для возведения фундамента вполне сойдет смесь среднего качества, так как прочность бетонной конструкции в любом случае будет отменной.

Марка цемента должна быть не ниже М-200.

Также нам потребуются следующие составляющие:

- песок;

- вода;

- щебень.

Для улучшения качества бетона можно также использовать и пластификаторы, однако большой необходимости в них нет.

В процессе нам потребуется бетономешалка. Здесь нам нужно около 0,7 кубометров воды на 1 кубометр бетона. Остальные соотношения должны быть указаны на упаковке цементной продукции. Специалисты же рекомендуют использовать такие соотношения: 1 часть цемента, 3 части песка, 5 частей щебенки.

Возвращаясь к процессу создания смеси, то с бетономешалкой действительно все пройдет достаточно быстро. Если же такой аппаратуры попросту нет, то можно попробовать использовать крупную емкость, в которой и будут располагаться все составляющие смеси. При этом нужно понимать, что строительный процесс может затянуться, так как собственноручно делать бетонную смесь очень трудно.

Стоит отметить тот факт, что приготовление смеси происходит непосредственно перед процессом заливки. Если же сделать это заранее, то бетон может утратить свои основные свойства. В таком случае фундамент получится далеко не самым прочным, а оценить его эксплуатационные качества и вовсе невозможно.

Основные способы бетонирования

Для начала стоит понимать, что при заливке бетона необходимо позаботиться о качественном армировании. Это общее укрепление конструкции, которое позволит сделать фундамент не только долговечным, но и максимально прочным. Очевидно, что во время эксплуатации строения можно будет столкнуться с множеством влияний, которые основа должна спокойно выдержать.

В нашем случае потребуются стальные прутья, диаметр которых составляет 8-12 мм. На их основе нужно будет создать сетку с размерами ячейки 15х15 см. Нужно делать все качественно и точно, чтобы прочность фундамента была равномерной. Процесс заливки начинается только после того, как произошла установка армирования по всему периметру конструкции.

В это же время многие специалисты устанавливают армирование и несколько иными способами. К примеру, можно установить арматуру вертикально. Если при создании бетонной смеси использовался цемент высокого качества, то вопрос армирования уходит на второй план. Поэтому в качестве металлических элементов можно использовать самые разнообразные строительные отходы, способные укрепить строение.

Ручной способ бетонирования фундамента

Бетонирование ручным способом проводится чаще всего, так как именно такой вариант наиболее приемлемый для строительства небольших сооружений. Здесь нам потребуется всего несколько человек. В одиночку подобные работы провести практически невозможно, а при попытках можно попросту провались все свои старания, а заодно – навредить строительному процессу.

Чаще всего в процессе используется парочка бетономешалок. Для обслуживания каждой их них потребуется около трех человек. Специалисты рекомендует разделить процесс бетонирования на две команды, каждая из которых будет проводить процесс на определенной части основания. При этом нужно понимать, что процесс нужно проводить достаточно быстро, так как бетон быстро набирает прочность.

Подача бетонного раствора по периметру фундамента должна происходить таким образом, чтобы создавался слой, толщина которого составляет до 0,4 м. В этом же процессе однозначно не станет лишним глубинный вибратор, который позволит равномерно распределить смесь по всей глубине. Вместо вибратора можно использовать и большие тряпки, которые также неплохо справляются со своей задачей. Такое разравнивание необходимо для того, чтобы избавиться от пустот, которые однозначно имеются после заливки бетона. Если пустоты останутся, то фундамент будет находиться под угрозой разрушения в течение всего периода эксплуатации строения. Чаще всего из пустот удаляется жидкость, которая имеет светлый окрас. Соответственно, после её появления на поверхности жидкость следует немедленно убрать.

Только после проведения всех вышеуказанных процедур начинается заливка следующего слоя бетона. Опять же, все делается максимально осторожно, вместе с проведением удаления пустот. Обустройство каждого нового слоя фундамента проводится через 2 часа после заливки предыдущего. Соответственно, процесс может оказаться весьма продолжительным, учитывая достаточную высоту основания. Когда дело доходит до последнего слоя, то здесь нужно быть максимально внимательным. А самое ответственное – это обеспечение идеально ровной поверхности. Для этого нам потребуется строительный уровень и целый ряд приспособлений, позволяющих выровнять массивную поверхность.

Набирать прочность фундамент будет долго. В зависимости от погодных условий процесс может проходить от 6 до 8 недель. Стоит иметь в виду, что в течение этого времени к фундаменту лучше даже не прикасаться, однако можно накрыть его изолирующими материалами, чтобы осадки не навредили основанию.

Бетонирование при помощи миксера

В данном случае речь пойдет об использовании автомобиля, который в кратчайшие сроки проведет полное бетонирование фундамента. При этом стоит понимать, что это более затратный вариант, чем предыдущий. Поэтому имеет смысл заранее взвесить все факторы и сделать выбор в пользу наиболее приемлемого варианта бетонирования.

При помощи специальных желобов бетон подается в опалубку, при этом стоит иметь в виду, что процесс происходит очень быстро. Таким образом, нужно оперативно проводить выравнивание при помощи вибратора или тряпки.

После этого наступает процесс ожидания, пока бетон наберет полную прочность. Он длится сколько же, сколько и при ручном бетонировании.

Рабочие швы и продление процесса строительства

Иногда получается так, что во время бетонирования фундамента возникают разнообразные проблемы, которые не позволяют провести весь процесс за короткий промежуток времени. К примеру, просто может не быть в наличии необходимого количества строительных материалов.

Таким образом, если заливка бетона происходит после большого промежутка времени, необходимо иметь в виду некоторые тонкости. В первую очередь стоит знать, что уже обустроенный слой бетона должен быть максимально ровный.

Далее же, если бетонирование начато уже давно, то на поверхности основания однозначно имеются некоторые загрязнения. Это могут быть листья, грязь, плесень и прочие вещи, которых необходимо избавиться. После очищения фундамента вполне может оказаться, что уже прошло немало времени, и поверхность уже имеет затвердевший слой. При таком раскладе нам потребуется сильная водяная струя, которая с легкостью разрушит все прочные связи, образованные на поверхности. В том случае, если прошло уж слишком много времени, можно обратить внимание на фрезеровочное оборудование, при помощи которого нужно будет снять тонкий слой возводимого фундамента.

В отдельных случаях помогают и кислотные составы, которые мгновенно удаляют цементную пленку на фундаменте.

Если же прошло относительно немного времени (до нескольких дней), то достаточно очистить поверхность от осадков, листьев и грязи.

Далее можно смело проводить дальнейшее бетонирование, при этом дополнительные армирующие элементы здесь однозначно не будут лишними.

recn.ru

Методы раздельного бетонирования

Технология строительных процессов. | Лекция 7.8.2. |

Специальные методы бетонирования. Методы раздельного бетонирования.

Принципиальное отличие метода раздельного бетонирования от обычного, при котором в опалубку конструкции укладывается заранее приготовленная бетонная смесь, заключается в том, что крупный заполнитель и растворная составляющая бетонной смеси подаются в опалубку в разное время. Межзерновое пространство щебня или гравия заполняется раствором либо при его гравитационном проникании (с применением вибрации, а также без нее), либо при помощинагнетания раствора под давлением.

Среди многих разновидностей раздельной технологии бетонирования наибольшее распространение получил инъекционный метод, заключающийся в нагнетании цемент-но-песчаногораствора в межзерновое пространство крупного заполнителя. Нагнетание производится раствороили бетононасосом через стальные инъекционные трубы или через инъекционные отверстия в опалубке сооружения.

Имеющийся опыт подтверждает необходимость более высокой, чем при обычном методе бетонирования, культуры производства работ. При методе раздельного бетонирования предъявляются высокие требования к применяемым материалам для бетона. Крупный заполнитель должен быть чистым и не содержать мелких фракций, затрудняющих проникание цементно-песчаногораствора в межзерновое пространство. В песке не должно быть фракций крупнее2—2,5мм. Особые требования предъявляются к качеству инъецируемого раствора и к опалубке конструкций.

Для раздельного бетонирования применяют щебень (гравий) из прочных и плотных горных пород. В опалубку массивных и малоармированных конструкций укладывают смесь из двух фракций щебня: мелкой диаметром 30 — 40 мм и крупной, размер зерен которой превышает размер зерен мелкой в 6—10раз, составляя150—300мм. Максимальная крупность щебня ограничена сечением бетонируемой конструкции.

Чтобы облегчить введение цементного раствора в каменно-щебеночнуюнаброску, объем зерен мельче15—20мм в ней не должен превышать5—10%.Укладывают щебень в неармированные массивы отсыпкой из бункеров или контейнеров, подаваемых кранами. Одновременно с этим устанавливаюттрубы-инъекторыдиаметром50—100мм для нагнетания раствора.

В опалубку тонкостенных густоармированных конструкций укладывают щебень одной фракции; крупность его зерен 30—40мм. Щебень укладывают из бадей после монтажа арматуры и установкитруб-инъекторов.В тонкостенных и густоармированных конструкциях при укладке щебня опалубку вибрируют наружными вибраторами. Пустотность однофракционной щебеночной отсыпки составляет42—47%.

Цементно-песчаныйраствор, нагнетаемый в камнещебеночную кладку, готовят на портландцементе или шлакопортландцементе марки400—500с началом схватывания2,5—3,5ч. Песок не должен содержать зерен крупнее 2,5 мм, чтобы не снижать подвижность раствора. Водоцементное отношение принимают равным0,42—0,55;при этом обеспечивается осадка конуса10—14см. Большие объемы раствора готовят на центральных растворосмесительных узлах. Для увеличения подвижности раствора перед, нагнетанием его подвергают активации — интенсивно перемешивают в турбулентном активаторе.

При высоте бетонной конструкции до 1,2 м применяют гравитационный способ бетонирования: высокоподвижный раствор заливают на крупный заполнитель сверху конструкции. Раствор проникает в конструкцию под действием сил тяжести.

При высоте конструкции более 1,2 м применяют инъекционный способ: раствор нагнетают черезтрубы-инъекторы.В нижней части трубы имеют перфорацию на участке длиной0,25—0,5м. Нагнетают раствор непрерывно растворонасосами снизу вверх под давлением1,5—2кгс/см2. По мере нагнетания трубы поднимают кранами или лебедками.

studfiles.net

Специальные методы бетонирования

При невозможности или неэффективности использования традиционной технологии бетонирования применяют специальные методы, к которым относятся вакуумирование и торкретирование бетона, подводное бетонирование.

Вакуумирование бетона является технологическим методом, позволяющим извлечь из уложенной бетонной смеси около 10-25 % воды зат- ворения с сопутствующим или дополнительным уплотнением. Метод дает возможность применять бетонные смеси с подвижностью до 10 см, что упрощает и удешевляет их распределение и уплотнение, достигая при этом существенного улучшения физико-механических характеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению.

В зависимости от типа конструкции вакуумирование производят либо сверху, либо со стороны боковых поверхностей возводимой конструкции.

Горизонтальные и пространственные конструкции, например междуэтажные перекрытия, своды-оболочки, полы, вакуумируют сверху, применяя переносные жесткие вакуум-щиты или вакуум-маты, а стены, колонны и другие развитые по высоте конструкции - со стороны боковых поверхностей, используя для этого вакуум-опалубку.

Конструктивно вакуум-щит представляет собой короб (обычно размером в плане 100x125 см) с герметизирующим замком по контуру. Герметизированная коробка верхнего покрытия щита выполняется из стали, водостойкой фанеры или стеклопластика. Снизу щит оборудован вакуум-полостью, непосредственно соприкасающейся с бетоном. Такая полость создается путем прокладки двух слоев металлической тканой и плетеной сеток, прикрепляемых на внутренней поверхности щита. Благодаря изогнутости проволок сетка в своем сечении образует сообщающиеся между собой мелкие (тонкие) воздушные каналы, которые в сумме и составляют тонкую воздушную прослойку (вакуум-полость).

В настоящее время вместо металлических переходят на использование некорродирующих, легких, штампованных из пластмасс сеток. Во избежание уноса из свежеуложенного бетона цементных частиц вся поверхность сетки, обращенная к бетону, покрывается фильтрующей тканью из нейлона или капрона. Для создания в вакуум-полости разрежения, а следовательно, и удаления части воды затворения и воздуха в центре вакуум-щита установлен штуцер, подсоединяемый через трехходовой кран к источнику вакуума. По периметру вакуум-щит имеет резиновый фартук для герметизации.

Вакуум-мат состоит из двух самостоятельных элементов: нижнего и верхнего. Нижний, укладываемый на бетон, представляет фильтрующую ткань, прошитую с распределительной сеткой из лавсана. Верхний элемент - герметизирующий. Его выполняют из плотной газонепроницаемой синтетической ткани и раскатывают поверх фильтрующего элемента. По продольной оси верхнего элемента расположен отсасывающий перфорированный шланг, подсоединяемый через штуцер к источнику вакуума.

Вакуум-опалубку изготовляют на основе обычной сборно-разборной опалубки. Дтя этого опалубочные щиты со стороны палубы оборудуют по высоте горизонтальными изолированными друг от друга вакуум-полостями, которые по мере укладки бетонной смеси подключают к источнику вакуума. Вакуум-опалубку можно также собирать из вакуум-щитов, обеспечивая при этом неизменяемость их положения элементами жесткости и крепежными деталями.

В зависимости от условий вакуумирования бетона - с помощью вакуум-щитов (вакуум-матов) или вакуум-опалубок - физические процессы протекают по-разному.

При вакуумировании бетона вакуум-щитами (вакуум-матами), имеющими возможность перемещения в сторону бетона, одновременно с отсосом воды и воздуха происходит дополнительное статическое уплотнение вследствие разности атмосферного давления и давления в вакуум-полости. При этом величина действующего усилия достигает 70-75 кН/м2. С удалением от поверхности вакуумирования передаваемое на бетон давление снижается, так как часть нагрузки расходуется на преодоление сил внутреннего трения и развития контактных напряжений в твердой фазе.

Торкретирование бетона - технологический процесс нанесения

в струе сжатого воздуха на поверхность конструкции или опалубки одного или нескольких слоев цементно-песчаного раствора (торкрет) или бетонной смеси (набрызг-бетон) (в зарубежной практике носит наименование «шприцбетон»). Благодаря большой кинетической энергии, развиваемой частицами смеси, нанесенный на поверхности раствор (бетон) приобретает повышенные характеристики по прочности, водонепроницаемости, морозостойкости, сцеплению с поверхностями нанесения.

В состав торкрета входят цемент и песок, в состав набрызг-бетона помимо цемента и песка входит крупный заполнитель размером до 30 мм. Растворы или бетонные смеси приготовляют на портландцементах не ниже М400.

Процесс нанесения слоя торкрета (набрызг-бетона) включает две стадии: на первой стадии на поверхности нанесения происходит отложение пластичного слоя, состоящего из раствора с самыми мелкими фракциями заполнителя. Толщина слоя цементного молока и тонких фракций, способного поглотить энергию удара крупных частиц заполнителя и удержать крупные частицы, составляет 5-10 мм; на второй стадии происходит частичное проникновение в растворный слой зерен более крупного заполнителя и таким образом образование слоя торкрета или набрызг-бетона.

Торкретирование обычно сопровождается потерей некоторого количества материала, отскакивающего от поверхности нанесения (так называемый «отскок»). Величина отскока частиц зависит от условий производства работ, состава смеси, размера крупных частиц заполнителя и кинетической энергии частиц при ударе. В начальной стадии нанесения почти все частицы крупного заполнителя отскакивают от поверхности и только цемент и зерна мелких фракций заполнителя удерживаются на ней, поэтому первоначально наносимый слой толщиной до 2 мм состоит, в основном, из цементного теста. По мере увеличения толщины наносимого слоя более крупные частицы заполнителя начинают задерживаться в нем, после чего устанавливается постоянный процент отскока. Количественно величина отскока при торкретировании вертикальных поверхностей составляет 10-20 %, а при торкретировании потолочных поверхностей - 20-30 %. Уменьшение объема отскока достигается выбором оптимальных скоростей выхода смеси из сопла и расстояния от сопла до поверхности нанесения торкрета или набрызг-бетона.

Торкретирование бетона осуществляют двумя способами: «сухим» и «мокрым».

При сухом способеисходная сухая смесь во взвешенном состоянии подается в насадку (сопло), в которую в нужном количестве поступает вода затворения. В сопле происходит перемешивание смеси с последующей подачей ее под давлением сжатого воздуха на бетонируемые поверхности.

При мокром способев сопло под давлением сжатого воздуха поступает готовая смесь. В сопле смесь переводится во взвешенное состояние и под давлением наносится на бетонируемые поверхности («пневмобетонирование»).

Сухой способ применяют для нанесения торкрета, а мокрый - для нанесения торкрета и набрызг-бетона. Каждый из способов характеризуется своими техническими средствами и особенностями выполнения операций.

Основные технические средства для торкретирования сухими смесями включают агрегат для нанесения смеси, компрессор, сопло, шланги для подачи к соплу сухой смеси, воздуха и воды. В отечественной практике в качестве агрегата для нанесения смеси преимущественно применяют двухкамерные цемент-пушки (СБ-117 и СБ-67А производительностью по сухой смеси соответственно 2 и 4 м3/ч). Колокольные затворы верхней и нижней камер обеспечивают шлюзование. В то время как сухая смесь из нижней камеры подается питателем к разгрузочному отверстию и сжатым воздухом выносится в материальный шланг, верхняя камера заполняется новой порцией сухой смеси. Таким образом обеспечивается непрерывность торкретирования.

Технологическая последовательность выполнения операций при данном способе такова: загрузка приготовленной сухой смеси в цемент- пушку; дозированная подача сухой смеси к разгрузочному устройству цемент-пушки для пневмотранспорта ее по шлангам; транспортирование сухой смеси в струе сжатого воздуха и по шлангам к соплу; дозированная подача в сопло воды под давлением и перемешивание раствора в сопле; нанесение на торкретируемую поверхность готовой смеси, выходящей факелом из сопла с высокой скоростью.

Для торкретирования сухим способом используют чистый песок влажностью не более 6 %, модулем крупности 2,5-3 при максимальной крупности отдельных зерен 5 мм (допускается гравий предельной крупностью 8 мм). Диапазон соотношения между массой цемента и песком 1 : 3-1 : 4,5. Содержание цемента в торкрете составляет 600-800 кг/м3 при фактическом водоцементном отношении при выходе из сопла 0,32-0,37. При меньшем В/Ц имеют место пыление и недостаточное смачивание сухих составляющих, при большем - оплывание уложенного слоя.

Избыточное давление воздуха в цемент-пушке принимают обычно 0,2-0,3 МПа, что обеспечивает выход из сопла увлажненной смеси со скоростью 100 м/с. Ддя получения плотного слоя торкрета равномерной толщины сопло при нанесении держат на расстоянии 0,7-1 м от поверхности нанесения, перемещают его круговыми движениями, а струю смеси направляют перпендикулярно ей. Чтобы не допускать всплывания, толщину слоев, одновременно наносимых торкретированием, следует ограничить 15 мм при нанесении на горизонтальные (снизу вверх) или вертикальные неармированные поверхности и 25 мм при нанесении на вертикальные армированные поверхности. При наличии нескольких слоев последующий слой наносят с интервалом, определяемым из условия, чтобы под действием струи свежей смеси не разрушался предыдущий слой (определяется опытным путем).

Основными техническими средствами при мокром способе торкретирования являются нагнетатели (пневмоустановки и различные насосы).

В отечественной практике при мокром способе торкретирования преимущественно применяют растворные смеси на мелких песках с добавкой каменной мелочи фракции 3-10 мм в количестве до 50 % от общей массы заполнителя. Дтя нанесения смеси на поверхности используют установки «Пневмобетон» различных модификаций, в состав которых входят приемно-перемешивающее устройство со смесителем при- Г баёоаёйГ Т аТ ааёпбаёу; аёаЗТ пёбГ п ун-аёёа! ё 10x10 мм; питатель; материальный трубопровод; воздушный трубопровод; сопло для нанесения смесей. В качестве питателя установки «Пневмобетон» используют серийные растворонасосы С-683, С-684 и С-317Б с номинальной подачей соответственно 2, 4 и 6 м3/ч, переоборудованные на прямоточную схему и дополнительно оборудованные смесительной камерой. Воздух к смесительной камере подают под давлением 0,4-0,6 МПа, что обеспечивает выход струи смеси из сопла со скоростью 70-90 м/с и образование распыленного факела.

Технологическая последовательность выполнения операций при данном способе такова: загрузка в нагнетатель заранее приготовленной растворной или бетонной смеси; нагнетание готовой смеси по шлангам к соплу; подача к соплу сжатого воздуха, эжектирующего поступающую по шлангам готовую смесь для увеличения скорости ее выхода из сопла; нанесение на торкретируемую поверхность факела готовой смеси.

Дтя качественного нанесения слоев бетона (раствора) установкой «Пневмобетон» сопло при нанесении смеси располагают перпендикулярно поверхности (допускается отклонение сопла на небольшой угол при заполнении пространства за арматурными стержнями диаметром более 16 мм). Сопло должно находиться на расстоянии 0,7-1,2 м от рабочей поверхности, чтобы максимально уменьшить «отскок». На вертикальные поверхности смесь наносят снизу вверх. Толщина единовременно наносимого слоя не должна превышать 15 мм при нанесении на горизонтальные (снизу вверх) поверхности, 25 мм при нанесении на вертикальные поверхности и 50 мм при нанесении на горизонтальные (сверху вниз) поверхности. При появлении признаков сползания смеси необходимо уменьшить толщину наносимого слоя. При нанесении первого слоя на опалубку или затвердевший бетон используют мелкозернистую смесь, что уменьшает потери материалов на «отскок»; толщина этого слоя не должна превышать 10 мм; для получения ровной поверхности после схватывания последнего нанесенного слоя цемента поверхность дополнительно отделывают раствором на мелком песке, который тут же заглаживают.

Торкретирование бетона в общем случае не конкурентоспособно по сравнению с традиционной технологией бетонных работ. Этот процесс сравнительно дорогой, трудоемкий и малопроизводительный. Применяют его при невозможности возвести традиционными методами бетонирования конструктивные элементы толщиной в несколько сантиметров (особенно при применении пневмоопалубок), когда требуется получение материала повышенных свойств, для нанесения туннельных обделок, при устройстве защитных слоев на поверхности предварительно напряженных резервуаров, для ремонта и усиления железобетонных конструкций, замоноличивания стыков и др.

studfiles.net