2.1 Набрызг?бетон. Способы нанесения. Набрызг бетона

Набрызг-бетон

НАБРЫЗГ-БЕТОН (а. shotcrete; н. Spritzbeton; ф. gunite, beton projete, beton Torkret; и. hormigon salpicado, hormigon а soplete, torcreto) — искусственный материал (бетон), состоящий из смеси цемента, песка, гравия или щебня и, как правило, добавок — ускорителей схватывания и твердения, и получаемый нанесением этой смеси безопалубочным методом. Получил распространение в горном деле и подземном строительстве как один из основных материалов для крепления и гидроизоляции выработок, ремонта тоннельных обделок. Применяется в широком диапазоне горно-геологических условий в виде самостоятельной конструкции (в скальных и плотных глинистых грунтах с коэффициентом крепости f>4), а также в сочетании с анкерами или арками с покрытием непосредственно по породе или по сетке, используемой в качестве затяжки (при f=2-4).

Первое сообщение о возможности получения бетонного покрытия безопалубочным способом было сделано в 1910 в Нью-Йорке на ежегодном съезде потребителей цемента Д. Л. Прентиссом. Им же в 1914 набрызг-бетон был использован для крепления подземных выработок. В России набрызг-бетон впервые применён в 1916. Создание в 1942 в Швейцарии машин для нанесения смеси с наполнителем крупностью до 30 мм и разработка эффективных ускорителей схватывания и твердения смеси способствовали широкому использованию набрызг-бетона для возведения как временной, так и постоянной крепи подземных выработок.

В технической литературе часто употребляются другие названия набрызг-бетона: торкретбетон, шприц-бетон, пневмобетон. Под этими материалами принято понимать искусственные смеси, применяемые для создания тонких изолирующих покрытий толщиной до 3 см с использованием мелких наполнителей (до 5 мм), в то время как из собственно набрызг-бетона возводятся грузонесущие конструкции крепи толщиной до 15 см и более с использованием наполнителя крупностью до 25 мм.

Различают т.н. сухой (наиболее распространённый) и мокрый способы нанесения набрызг-бетонных покрытий. При сухом способе в специальную машину загружают сухую смесь, выдуваемую сжатым воздухом по шлангу в сопло, перед вылетом смесь смешивается с водой, подводимой к соплу по другому шлангу; при мокром — готовая смесь, загружаемая в герметически закрытый резервуар, наносится на поверхность под действием сжатого воздуха. Состав сухой смеси для набрызг-бетона (% по массе): цемента и песка — 54-58, наполнителя с размерами зёрен от 5 до 10 мм — 24-27, то же от 10 до 20-25 мм — 18-19. На 1 м3 сухой смеси в зависимости от требуемой марки расходуется от 250 до 350 кг цемента при водоцементном отношении от 0,35 до 0,45. Набрызг-бетон обладает более высокими по сравнению с обычным бетоном прочностными свойствами (в 2,75 раза на сжатие, в 1,5 раза на растяжение). Сцепление покрытия с породой 1,5-2,5, с бетоном 1-1,8, с арматурой 2,5-4,5 МПа. Для повышения прочности материала на растяжение в бетонную смесь вводят армирующие элементы в виде стальных обрезков или стеклянных волокон длиной 15-25 мм. Вместе с грунтом набрызг-бетон способен образовывать единую грузонесущую систему. Он также имеет высокую степень водо- и газонепроницаемости, обладает возможностью полной механизации процесса крепления и совмещения его с другими горнопроходческими операциями. Недостатки набрызг-бетона при традиционном (сухом) способе нанесения: высокая запылённость, потери материала при "отскоке" (до 30%), повышенный расход цемента и др. Для устранения этих недостатков шире внедряют мокрый способ набрызг-бетонирования, установки с дистанционно управляемыми соплами.

www.mining-enc.ru

Набрызг-бетон в метрострое: russos

В последний раз технология набрызг-бетона на Московском Метрострое использовалась давно — около 10-11 лет назад, когда Тоннельный Отряд №6 вел проходку перегонного тоннеля между станциями Киевская и Парк Победы. Тогда комбайном раскрывали сечение тоннеля на полный профиль (так называемый новоавстрийский метод) и делали первичную крепь из набрызг-бетона. Потом обклеивали гидроизоляцией и делали внутренную обделку. На одном участке полностью монолитную, а на другом комбинированную — сборный железобетон и монолитный лоток. После этого эта технология не применялась.Но за прошедшее время много изменилось, и в первую очередь химия, которая добавляется в бетон. Так что было принято решение на шахте №952 применить на опытном участке снова обделку из набрызг-бетона.

Во всем мире она очень много где применяется. Эта технология позволяет весьма быстро строить тоннели, делая только обделку из набрызг-бетона. Причем, в весьма разных геологических условиях. Европейский специалист по этой технологии, который осмотрел строительство станции Петровско-Разумоувская сказал: «У вас нет причин, чтобы не построить такую станцию именно с этой технологией. Вся ваша проблема в головах и традициях, которые ведут к началу строительства метрополитена в Лондоне, где и начали повсеместно применять тюбинги».

1. Для начала схема. Слева ствол №952. От него идет подходная штольня к кресту, где СМУ-6 уже во всю ведет проходку перегонных тоннелей в сторону Фонвизинской. А вот справа ствол №952а, который прошли с помощью ВСМ. От него идет подходная выработка, что по плавной кривой выходит на ось перегонного тоннеля. Именно это и есть опытный участок, где применяется набрызг-бетон.

2. Разработку крепчайшего известняка ведут комбайном. За три-четыре часа он выбирает породу на метр заходки.

3. Евгений Шаймухаметов был моим гидом в хитростях набрызг-бетона и его технологиях применения.

4. С помощью этого метода будет построен конус расширения на шестиметровый диаметр и монтажная камера для блокоукладчика.

5. Забой пока сухой, но в случае появления воды на поверхности есть дополнительное оборудование, чтобы отжать воду. В забой забуриваются скважины и закачивают химию.

6. Толщина набрызг-бетона — 25 см. В качестве связующего элемента используется мелкая нарезка фибры — жесткий пластик.

7. По проекту предусмотрено устройство гидроизоляции методом набрызга мембраны. Это тоже будет проверено на этом участке. Но, так как это первый опыт, в тоннеле потом будет собрана чугунная обделка. На всякий пожарный случай. Хотя тоннель можно идти только набрызгом и гидроизоляцией.

8. Спрей-машина. С помощью сжатого воздуха она набрызгивает бетон на стенки.

9. В сопло подается бетон и химия. За счет силы сжатого воздуха эта смесь утрамбовывается на стенках выработки.

10. Технология в целом проста и не требует большой бригады. Вот сейчас проходку ведет один человек — Дмитрий, оператор комбайна.

11. Потом Сергей садится за рукоятки спрей-машины и наносит набрызг-бетон.

12. Готовая штольня к опытному участку.

13. Слабое место откатка. Пока она делается руками, а в дальнейшем будет использован дизельвоз. Бывают применяют и конвейерную откатку. С помощью комбайна проходка идет быстро. Вагонетка наполняется буквально за 30 секунд. А весь объем породы с метра тоннеля комбайн перекидывает в вагонетки минут за 15. Темпы очень приличные.

14. А это опытный участок опытного тоннеля. Перед боевым применением на перегоне, сначала набрызг-бетон испытали на земле, на полигоне. Потом в самом начале штольни. И только потом, уже на боевом участке в перегонном тоннеле.

15. Низ ствола №952а.

16. Тут стоит специальный бетонный насос, который смешивает смесь с присадками. А сам бетон подается по трубе сверху.

17. Быстро пробежался по шахте — посмотрел как идут дела.

18. Это левый перегонный тоннель в сторону Фонвизинской. Весьма прилично уже прошли. А электровоз К-4 вижу впервые. Обычно К-10 используются.

19. Правый перегонный тоннель. Здесь только начали проходку.

20. Подходная штольня.

21. Руддвор.

22. Ствол №952а и тепляк для миксера. Туда заезжает целая машина и подает бетон вниз.

russos.livejournal.com

бетон - это... Что такое Набрызг-бетон?

Набрызг-бетон (a. shotcrete; н. Spritzbeton; ф. gunite, beton projete, beton Torkret; и. hormigon salpicado, hormigon a soplete, torcreto) - искусственный материал (бетон), состоящий из смеси цемента, песка, гравия или щебня и, как правило, добавок - ускорителей схватывания и твердения, и получаемый нанесением этой смеси безопалубочным методом. Получил распространение в горн. деле и подземном стр-ве как один из осн. материалов для крепления и гидроизоляции выработок, ремонта тоннельных обделок. Применяется в широком диапазоне горно-геол. условий в виде самостоят. конструкции (в скальных и плотных глинистых грунтах c коэфф. крепости f>4), a также в сочетании c анкерами или арками c покрытием непосредственно по породе или по сетке, используемой в качестве затяжки (при f=2-4). Первое сообщение o возможности получения бетонного покрытия безопалубочным способом было сделано в 1910 в Нью-Йорке на ежегодном съезде потребителей цемента Д. Л. Прентиссом. Им же в 1914 H.-б. был использован для крепления подземных выработок. B России H.-б. впервые применён в 1916. Создание в 1942 в Швейцарии машин для нанесения смеси c наполнителем крупностью до 30 мм и разработка эффективных ускорителей схватывания и твердения смеси способствовали широкому использованию H.-б. для возведения как временной, так и постоянной крепей подземных выработок. B техн. литературе часто употребляются др. названия H.-б.: торкретбетон, шприц- бетон, пневмобетон. Под этими материалами принято понимать искусств. смеси, применяемые для создания тонких изолирующих покрытий толщиной до 3 см c использованием мелких наполнителей (до 5 мм), в то время как из собственно H.-б. возводятся грузонесущие конструкции крепи толщиной до 15 см и более c использованием наполнителя крупностью до 25 мм. Различают т.н. сухой (наиболее распространённый) и мокрый способы нанесения набрызг-бетонных покрытий. При сухом способе в спец. машину загружают сухую смесь, выдуваемую сжатым воздухом по шлангу в сопло, перед вылетом смесь смешивается c водой, подводимой к соплу по др. шлангу; при мокром - готовая смесь, загружаемая в герметически закрытый резервуар, наносится на поверхность под действием сжатого воздуха. Состав сухой смеси для H.-б. (% по массе): цемента и песка - 54-58, наполнителя c размерами зёрен от 5 до 10 мм - 24-27, то же от 10 до 20-25 мм - 18-19. Ha 1 м3 сухой смеси в зависимости от требуемой марки расходуется от 250 до 350 кг цемента при водоцем. отношении от 0,35 до 0,45. H.-б. обладает более высокими по сравнению c обычным бетоном прочностными свойствами (в 2,75 раза на сжатие, в 1,5 раза на растяжение). Сцепление покрытия c породой 1,5-2,5, c бетоном 1-1,8, c арматурой 2,5-4,5 МПa. Для повышения прочности материала на растяжение в бетонную смесь вводят армирующие элементы в виде стальных обрезков или стеклянных волокон дл. 15-25 мм. Вместе c грунтом H.-б. способен образовывать единую грузонесущую систему. Oн также имеет высокую степень водо- и газонепроницаемости, обладает возможностью полной механизации процесса крепления и совмещения его c другими горнопроходч. операциями. Недостатки H.-б. при традиционном (сухом) способе нанесения: высокая запылённость, потери материала при "отскоке" (до 30%), повышенный расход цемента и др. Для устранения этих недостатков шире внедряют мокрый способ набрызг-бетонирования, установки c дистанционно управляемыми соплами. Литература: Воронин B. C., Набрызг-бетонная крепь, M., 1980. B. E. Меркин.Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.

- Наблюдательная скважина

- Навалочная машина

Смотреть что такое "Набрызг-бетон" в других словарях:

Набрызг бетон — – цементобетонная смесь, укладываемая с помощью энергии сжатого воздуха специальным оборудованием (цемент пушки и бетонные шприц машины). [Справочник дорожных терминов, М. 2005 г.] Рубрика термина: Виды бетона Рубрики энциклопедии:… … Энциклопедия терминов, определений и пояснений строительных материалов

набрызг-бетон — набрызг бетон, набрызг бетона … Орфографический словарь-справочник

набрызг-бетон — набры/зг бето/н, набры/зг бето/на … Слитно. Раздельно. Через дефис.

Бетон — (от лат. bitumen горная смола * a. concrete, beton; н. Beton; ф. beton; и. hormigon) искусственный кам. материал из смеси вяжущего вещества с водой, заполнителей и (в нек рых случаях) спец. добавок. Развитие и совершенствование технологии … Геологическая энциклопедия

Набрызг — – нанесение методом распыления жидкого материала, например, строительного раствора, краски и т. п., на подготовленную поверхность для отделки, защиты или изоляции этой поверхности. [Терминологический словарь по строительству на 12 языках… … Энциклопедия терминов, определений и пояснений строительных материалов

Обделка — (a. lining; н. Verkleidung, Verschalung; ф. blindage, chemisage, coffraqe; и. revestimiento, cubierta) строит. конструкция, возводимая в подземных сооружениях для сохранения их размеров и формы, защиты от обрушений и чрезмерных смещений… … Геологическая энциклопедия

Виды бетона — Термины рубрики: Виды бетона Аглопоритобетон Активированная смесь сфб Алб Арболит Арболит конструкционно теплоиз … Энциклопедия терминов, определений и пояснений строительных материалов

Крепь — У этой статьи нет иллюстраций. Вы можете помочь проекту, добавив их (с соблюдением правил использования изображений). Для поиска иллюстраций можно: попробовать воспользоваться инструментом … Википедия

Крепь металлическая податливая — Крепь искусственное сооружение, возводимое для предотвращения возможности обрушения окружающих горных пород в горных выработках, а также при строительстве шахт, тоннелей и метрополитенов и др. подземных объектов. Конструкция крепи зависит от… … Википедия

Тюбинговая крепь — Крепь искусственное сооружение, возводимое для предотвращения возможности обрушения окружающих горных пород в горных выработках, а также при строительстве шахт, тоннелей и метрополитенов и др. подземных объектов. Конструкция крепи зависит от… … Википедия

dic.academic.ru

Работы по торкретированию и устройству набрызг бетона

Строительные машины и оборудование, справочник

Категория:

Укладка и уплотнение бетонной смеси

Работы по торкретированию и устройству набрызг бетона

Работы по торкретированию и устройству набрызг бетонаТоркретирование или устройство набрызгбетона применяют при возведении с односторонней опалубкой тонкостенных железобетонных конструкций (резервуаров, сводов-оболочек) и для безопалубочного закрепления туннельных выработок, образования плотного поверхностного слоя в сооружениях с повышенными требованиями к водонепроницаемости, замоноличивания швов, устранения дефектов в бетоне при ремонтно-восстановительных работах.

Торкретирование заключается в нанесении на поверхность бетона, железобетона, скалы под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора (торкрета), устройство набрызгбетона — в нанесении бетонной смеси. Торкретирование и устройство набрызгбетона выполняют цементными смесями на плотных или пористых заполнителях по неармирован-ной или армированной поверхности.

В состав раствора входят цемент, песок или гравий предельной крупностью до 5 мм (в виде исключения допускается применять заполнитель крупностью до 8 мм), а также добавки, ускоряющие схватывание и твердение его, в состав бетонной смеси, помимо цемента и песка, — крупный заполнитель размером не более 20 мм. Растворы или бетонные смеси приготовляют на портландцементах любых видов марки не ниже 400, а также на расширяющемся и безусадочном цементах.

Из ускорителей схватывания и твердения цемента применяют хлористый кальций, жидкое стекло и другие добавки, вводимые в воду затворения.

Толщина слоев, одновременно наносимых при торкретировании, должна быть не более 15 мм при нанесении раствора на горизонтальные потолочные (снизу вверх) или вертикальные неармиро-ванные поверхности, 25 мм — на вертикальные армированные поверхности, а при набрызгбетоне 50 мм при нанесении бетонных смесей на горизонтальные потолочные поверхности (снизу вверх), 75 мм — на вертикальные поверхности. При нанесении растворных или бетонных смесей на горизонтальные поверхности сверху вниз толщина слоя не ограничивается.

Число и толщина слоев, характер смеси (раствор или бетонная смесь, вид и максимальная крупность заполнителя и др.), тип армирования определяются проектами сооружения и производства работ.

Оборудование для торкретирования и устройства набрызгбетона. Раствор йаносят цемент-пушкой непрерывного действия СБ-117 (рис. 63) производительностью 2 м3/ч по сухой смеси. Дальность подачи сухой смеси по горизонтали — 45 м, по вертикали—10 м. Для нанесения бетонной смеси (безопалубочное бетонирование) применяют машину СБ-67А (рис. 64) производительностью 4 м3/ч сухой смеси. Дальность подачи сухой смеси по горизонтали до 200 м, по вертикали до 35 м.

Оборудование для торкретирования или устройства набрызгбетона (рис. 65) состоит из машины для набрызга, компрессора, воздухоочистителя, бака для воды, шлангов, сопла.

Рис. 63. Цемент-пушка СБ-117

Рис. 64. Машина для безопалубочного бетонирования СБ-67А

Загруженная в машину 4 сухая смесь цемента и заполнителя под давлением сжатого воздуха от 0,15 до 0,35 МПа поступает по шлангу 5 к соплу 6 и смешивается с водой, образуя растворную (бетонную) смесь, а затем с большой скоростью вылетает из сопла наружу. Сжатый воздух поступает от компрессора.

Приготовляют сухую смесь в смесителях.

Вода подается к соплу шлангом 7 под давлением, превышающим на 0,05—0,15 МПа давление воздуха в машине. Частицы раствора (бетонной смеси), вылетая из сопла, ударяются о торкретируемую поверхность и остаются на ней, образуя плотный слой торкрета (набрызгбетона). Некоторая часть раствора (бетонной смеси), называемая отскоком и состоящая главным образом из песчинок и гравия, отскакивает от поверхности и падает.

Расход воды регулируют с таким расчетом, чтобы свежеприготовленная смесь для набрызга не сползала с вертикальных поверхностей, а отскок частиц был минимальным. Уменьшение отскока достигается также регулированием давления воздуха в машине.

Для уменьшения отскока и улучшения смачивания сухой смеси в сопле применяют поверхностно-активные добавки (например, мылонафт) в количествах, определяемых предварительными опытами.

Машины БМ-68 и БМ-70 предназначены не только для набрыз-га, но и для подачи бетонной смеси за опалубку. Производительность машин при набрызге достигает 6 м3/ч, а при укладке бетонной смеси за опалубку соответственно 14 и 12 м3/ч.

Машины БМ-68 и БМ-70 позволяют применять заполнители с максимальным размером зерен до 40 мм при укладке бетонной смеси за опалубку.

Рис. 65. Схема расположения оборудования для торкретирования:1 — передвижной компрессор, 2 – шланги для подачи воздуха, 3 — воздухоочиститель, 4 — машина для набрызга, 5 — шланг для подачи материала, 6 — сопло, 7 — шланг для подачи воды, 8 — бак для воды

Максимальная дальность подачи сухой смеси по горизонтали машиной БМ-68 составляет 300 м, машиной БМ-70 — 200 м, а по вертикали соответственно—100 и 50 м.

Сухая бетонная смесь транспортируется по шлангу под давлением сжатого воздуха до 0,5 МПа.

Машина БМ-70 оборудована поворотным гидравлическим грейферным устройством для загрузки сухой бетонной смеси в приемный бункер.

Производство работ. Для обеспечения хорошего сцепления раствора или бетонной смеси с торкретируемой поверхностью с последней удаляют крупные неровности, заполняют большие вывалы породы в скальных выработках, насекают бетонную поверхность пневматическими отбойными молотками, очищают и промывают водой под давлением.

До начала работ устанавливают арматуру, закрепляя ее от смещений, и защитные щитки на прилежащих к торкретируемым площадям сооружениях. Регулируют подачу воды и величину давления воздуха в машине пробным нанесением смеси на переносной щит.

При нанесении раствора сопло цемент-пушки держат на расстоянии 0,7—1 м от торкретируемой поверхности, а при нанесении бетонной смеси сопло машины СБ-67А — на расстоянии 1—1,2 м. Струю направляют перпендикулярно поверхности. Во время работы сопло непрерывно перемещают круговыми движениями.

На вертикальные, наклонные и криволинейные поверхности раствор или бетонную смесь наносят снизу вверх. Толщину наносимого слоя контролируют по маякам. При нанесении нескольких слоев каждый последующий слой наносят с таким интервалом, чтобы под действием свежей смеси не разрушался предыдущий слой. Максимально допускаемый перерыв не должен превышать времени схватывания цемента, чтобы обеспечить втапливание свежего слоя в предыдущий и хорошее сцепление между ними. Величины допускаемых перерывов перед нанесением очередных смежных слоев устанавливает строительная лаборатория. Если поверхность конструкции большая и необходимо устройство швов, то работы выполняют участками между швами послойно на всю проектную толщину, а стыки отдельных слоев располагают вразбежку (с небольшим смещением один относительно другого), образуя ступенчатый рабочий шов.

Поверхность нанесенного слоя обрабатывают (выравнивают или затирают) после его затвердения.

Торкретирование и устройство набрызгбетона выполняют также способом «пневмобетон», основанным на транспортировании мелкозернистых бетонных смесей во взвешенном состоянии, укладке и уплотнении смесей в бетонируемой конструкции. 1 Смесь, подлежащая транспортированию и укладке с помощью установки «пневмобетон», должна быть однородной, нерасслоив-шейся по структуре в момент использования, иметь требуемую подвижность. Поскольку в процессе набрызга часть воды затворения из смеси удаляется вместе со сжатым воздухом, готовят смесь подвижностью примерно на 5 см выше требуемой. Максимальная крупность зерен заполнителя не должна превышать 8 мм. Зерновой состав смеси определяется расчетом в строительной лаборатории.

Установка «пневмобетон» включает в себя питатель (плунжерный растворонасос производительностью 2; 4 или б м3/ч), раство-росмеситель и компрессор. Питатель предназначен для равномерного шлюзования смеси в трубопровод, компрессор — для снабжения сжатым воздухом, с помощью которого смесь транспортируется по трубопроводу во взвешенном состоянии, укладывается и уплотняется в конструкции.

Для качественного уплотнения смеси, наибольшего ее обезвоживания и получения минимального отскока частиц сопло в процессе работы держат на расстоянии 75—80 см от бетонируемой поверхности.

Читать далее: Подводное бетонирование

Категория: - Укладка и уплотнение бетонной смеси

Главная → Справочник → Статьи → Форум

stroy-technics.ru

2.1 Набрызг?бетон. Способы нанесения. Конструкции крепей горных выработок

Похожие главы из других работ:

Бурение нефтяных и газовых скважин

Способы бурения скважин

Бурильная колонна. Основные элементы. Распределение нагрузки по длине бурильной колонны Назначение буровых растворов...

Буровые растворы. Классификация, параметры, свойства

2. СПОСОБЫ ПРОМЫВКИ

При бурении скважин промывочная жидкость должна циркулировать по замкнутому гидравлическому контуру...

Водоснабжение фонтанов и бассейнов

2.2 Способы водоснабжения

Одной из важнейших характеристик, определяющих место размещения фонтана относительно искусственных или естественных источников воды, является его мощность по расходу воды. Возле природных источников, как правило...

Геодезические работы при землеустройстве и ведении кадастра

2.1 Проектирование площади "Р" в форме трапеции путем проложения линии, параллельной заданной, оценка точности проектирования и нанесения участка на план

Проектирование сводится к аналитическому определению основания трапеции, её высоты и боковых сторон трапеции. Рис. 1 Аналитически по формуле: , (1) Вычисляем основание трапеции b, боковые стороны трапеции c и d и высоту h (рис.1)...

Месторождение Гавар. Саудовская Аравия

2.4 Способы экспорта

Поставка нефти специальными судами-перевозчиками обходится дешевле и экономичней других видов. К тому же, из-за географических особенностей страны используется весьма широко...

Методы освоения нефтяных и газовых месторождений горизонтальными и вертикальными скважинами

2.2 Вторичный и третичный способы

Вторичные способы - это способы разработки, в которых извлечение нефти из пласта происходит с использованием поддержания внутрипластовой энергии за счет закачки воды или газа (в газовую шапку). Другими словами...

Оборудование для бурения нефтяных и газовых месторождений

5. Способы бурения

...

Организация и проведение горно-разведочных работ

4.5 Способы и средства взрывания

Для решения поставленной задачи выбираем электрический способ взрывания. Он применяется в любых выработках и при любых условиях, с любого расстояния, для взрывания одиночных и серии зарядов в любой последовательности...

Организация и проведение горно-разведочных работ

8.2 Способы и средства водоотлива

В нашем случае вся поступающая в горную выработку вода будет присутствовать по всей ширине подошвы пространства штольни. Так как водоприток значительный (8 м3/ч), то проектировать выработку нужно под небольшим уклоном от забоя в сторону устья (0...

Перфорационные системы

Глава 1. Способы перфорации

Существует четыре способа перфорации: пулевая, торпедная, кумулятивная, пескоструйная. Первые три способа перфорации осуществляются на промыслах геофизическими партиями с помощью оборудования, имеющегося в их распоряжении...

Проведение горно-разведочных выработок

4.5 Способы и средства взрывания

Для решения поставленной задачи выбираем электрический способ взрывания. Он применяется в любых выработках и при любых условиях, с любого расстояния, для взрывания одиночных и серии зарядов в любой последовательности...

Проведение горно-разведочных выработок

8.2 Способы и средства водоотлива

В нашем случае вся поступающая в горную выработку вода будет скапливаться в призабойном пространстве шурфа, пройденного чуть ниже места пересечения его с рассечкой. А оттуда будет удаляться на поверхность с помощью насоса...

Разработка Южно-Ягунского месторождения

3. Способы эксплуатации скважин

Эксплуатация нефтяных скважин производится тремя основными способами: фонтанным, газлифтным и насосным. В настоящее время разработаны и широко применяются соответствующие виды оборудования для эксплуатации скважин фонтанным способом...

Расчет горной выработки

3.1 Способы проходки стволов

При совмещённой схеме (самая рациональная схема) крепь возводят почти до самого забоя сразу за погрузкой породы на величину ухода забоя за цикл (2-5 м), скорость проходки с использованием щита-оболочки в среднеустойчивых породах 80-100 пм/мес...

Техногенные месторождения

2. Способы образования и классификация ТМ

Множественность показателей, характеризующих ТМ, к которым относятся условия образования, объёмы, вещественный состав, характер процессов, преобразующих первичное вещество...

geol.bobrodobro.ru

Торкретирование и набрызг-бетон

Способ торкретирования заключается в нанесении на вертикальные, наклонные и горизонтальные поверхности одного или нескольких защитных слоев цементно-песчаного раствора (торкрета) при помощи цемент-пушки или бетонной смеси, нагнетаемой бетон-шприцмашиной. Этот способ применяют для укрепления поверхностей тонкостенных конструкций в односторонней опалубке (куполов, сводов-оболочек, резервуаров), для нанесения плотного и водонепроницаемого защитного слоя подземных сооружений, а также для замоно-личивания швов, исправления дефектов в бетоне, при ремонтно-восстановительных работах и для усиления железобетонных конструкций. Для торкретирования применяют высокомарочные цементы. В обычных условиях используют портландцемент марки 500, а для омоноличивания, создания водонепроницаемых облицовок и ремонта быстротвердеющий цемент. Песок должен быть по возможности чистым, сухим и не содержать зерен более 8 мм. Для ускорения схватывания смеси в воду затворения растворяют добавки. Комплект оборудования для торкретирования состоит из цемент-пушки, компрессора, бака для воды, воздушных и материальных шлангов и сопла. Сухую цементно-иесчаную смесь соответствующего состава, приготовленную в смесителе, загружают в цемент-пушку. Под давлением сжатого воздуха 2—3,5 кг/см2 смесь подается по материальному шлангу в сопло. Одновременно в сопло поступает вода из бака, давление которой должно быть на 1—1,5 кгс/см2 выше, чем в цемент-пушке. Увлажненная смесь, вылетая из сопла со скоростью до 100 м/с, ударяется о торкретируемую поверхность и прилипает к ней. В результате образуется плотный и прочный слой торкрет-бетона. Некоторая часть цементно-песчаной смеси отскакивает от поверхности и падает у места торкретирования. Эти потери называют отскоком. Для уменьшения отскока в воду затворения добавляют поверхностно-активные вещества (абиетат натрия, мылонафт), которые увеличивают клеящую способность смеси. Перед торкретированием тонкостенных конструкций устанавливают и закрепляют одностороннюю опалубку, оставляя одну сторону открытой для нанесения торкрета, и монтируют арматуру. Перед нанесением защитных обделок, ремонтом и омоноличиванием тщательно очищают и промывают поверхности. Для обеспечения лучшего сцепления слоя торкрета с бетоном на гладких поверхностях делают надсечку. Перед торкретированием проверяют исправность всех механизмов, чистоту и соединения шлангов, а также наносят пробу торкрета на переносной деревянный щит. Для получения плотного торкрета и уменьшения отскока сопло при нанесении следует держать на расстоянии 0,7—1,0 м от торкретируемой поверхности, а струю смеси направляют перпендикулярно ей. Чтобы получить слой торкрета равномерной толщины, сопло в процессе нанесения перемещают круговыми движениями. На вертикальные, наклонные и криволинейные поверхности торкрет наносят снизу вверх. Чтобы свеженанесенный торкрет не сползал с них, регулируют подачу воды в смесь и толщину слоев, которую контролируют по маякам. Оптимальная толщина слоя торкрета, нанесенного за одну проходку, составляет 25—30 мм. Потолки торкретируют в несколько слоев, иолы — сразу на всю толщину. При многослойном торкретировании время между нанесением отдельных слоев устанавливает строительная лаборатория. Это время должно быть таким, чтобы под действием струи смеси не разрушался предыдущий слой торкрета. С другой же стороны, для обеспечения втапливанця свежего слоя в ранее нанесенный и лучшего их сцепления максимальный перерыв не должен превышать времени схватывания цемента. Для получения гладких поверхностей, бетонируемых методом торкретирования, сразу же после нанесения последнего слоя его заглаживают и затирают стальными гладилками или яюлутерками. Затем поверхность железнят. После такой обработки получают конструкции с гладкими поверхностями, отличающимися плотностью, водонепроницаемостью и морозостойкостью. Метод набрызг-бетона применяют для возведения тонкостенных конструкций, обделки туннелей, омоноличивания швов, а также для исправления дефектов бетона и ремонтных работах. В отличие от торкрет-бетона смесь, наносимая набрызгом, содержит помимо цемента и песка также щебень или гравий крупностью до 25 мм. Бетон способом набрызга наносят на вертикальные, наклонные и горизонтальные поверхности. Перед началом работ устанавливают одностороннюю опалубку и арматуру, очищают и промывают поверхности. Комплект оборудования для нанесения набрызг-бетона смонтирован на двухосном прицепе. В него входят бетоносмеситель принудительного действия со скиповым подъемником, многоковшовый элеватор, бункер-накопитель, набрызг-машина тила С-630А, два бака для воды, шланги, сопло и компрессор. Сухую смесь, приготовленную в смесителе, подают элеватором в бункер, а из него загружают набрызг-машину. Под давлением воздуха в 4—5 кгс/см2 смесь по шлангу подается в сопло, в смесительную камеру которого поступает вода. Увлажненная омесь вылетает из сопла со скоростью 120 м/с. Оптимальное расстояние между бетонируемой поверхностью и соплом составляет 1—1,2 м.; Вращательные движения сопла обеспечивают равномерную толщину слоя, которая должна быть 50—70 мм. Бетонирование методом набрызг-бетона обеспечивает высокое качество поверхностей конструкций. Набрызг-бетон имеет плотную структуру, высокую прочность, водонепроницаем и морозостоек. Сменная производительность установки, обслуживаемой тремя рабочими, достигает 18—21 м3, что обеспечивает весьма высокую выработку на одного человека — 6—7 м3 в смену.

www.vogean.com

Перспективы развития метода набрызг-бетона для возведения крепей и тоннелей Текст научной статьи по специальности «Строительство. Архитектура»

Реестре программ для ЭВМ 11.01.11. Разработчики: М.В. Гилев, С.А. Константинова, С.А. Чернопазов, ДС. Чернопазов.

5. Константинова С. А. Об одной феноменологической модели деформирования и разрушения соляных пород при длительном действии сжимающих нагрузок // ФТПРПИ. 1983. № 3.

6. Константинова С.А, Чернопазов С.А. Развитие наследственной модели деформирования и разрушения соляных пород // ФТПРПИ. 2004. № 1.

S.A. Konstantinova, I.B. Vaulina

INFLUENCE OF WORKED OUT SPACE BACKFILLING ON STRESS STRAIN STATE OF CARNALLITE RIB PILLAR

Stress strain state of rib pillars under the influence of chambers backfilling ofprima-ry and secondary excavations is considered.

Key words: stress strain state, rib pillars, backfilling of worked out space.

Получено 10.05.12

УДК 622.28.04

П.Б. Киреев, асп., (4872) 35-20-41 (Россия, Тула, ТулГУ), И.В. Сапронов, асп., (4872) 35-20-41 (Россия, Тула, ТулГУ), М.В. Гарипов, асп., (4872) 35-20-41, [email protected] (Россия, Тула, ТулГУ),

К. А. Головин, д-р техн. наук, (4872) 35-20-41, [email protected] (Россия, Тула, ТулГУ)

ПЕРСПЕКТИВЫ РАЗВИТИЯ МЕТОДА НАБРЫЗГ-БЕТОНА ДЛЯ ВОЗВЕДЕНИЯ КРЕПЕЙ И ТОННЕЛЕЙ

Освещается область применения набрызг-бетона, рассматриваются перспектива и области использования данного метода наряду с другими, применяемыми в данной области, а также пути модернизации и автоматизации применительно к подземному строительству.

Ключевые слова: набрызг-бетон, крепь, тоннель, выработка, опалубочный способ, тюбинги, гидроструйная цементация.

Набрызг-бетон, или торкретирование, все чаще применяют при возведении тонкостенных железобетонных конструкций (резервуаров, сводов-оболочек) и для безопалубочного закрепления туннельных выработок, образования плотного поверхностного слоя в сооружениях с повышенными требованиями к водонепроницаемости, замоноличивания швов, устранения дефектов в бетоне при ремонтно-восстановительных работах.

В результате нанесения раствора или бетона на поверхность под давлением образуется уплотненный слой торкрета, свойства которого отличаются от свойств обычного бетона или раствора. По сравнению с обычным бетоном набрызг-бетон обладает повышенной механической прочностью, морозостойкостью, водонепроницаемостью, лучшим сцеплением с поверхностью обрабатываемой конструкции.

Наряду с рассматриваемым методом существует достаточно других принципиально отличающихся методов крепления выработок. Ниже приведем наиболее применяемые и известные методы крепления горных выработок, которые конкурируют с набрызг-бетоном и используют в качестве материала бетонные смеси.

Опалубочный способ возведения монолитной бетонной крепи

Опалубочный способ возведения бетонной (железобетонной) крепи заключается в применении специальной передвижной (переставной) конструкции заданной формы и конфигурации, называемой опалубкой (рис. 1).

Технология возведения бетонных оболочек данным способом подразумевает использование одной из трех принципиальных схем: параллельной, последовательной или совмещенной. Использование той или иной схемы обусловлено множеством факторов, таких, как длина закрепляемой выработки, устойчивость горных пород, вероятность вывалов породы и т.д.

Рис. 1. Заполнение пространства за опалубкой бетоном с помощью бетоноукладчика

Например, при использовании совмещенной схемы возведение бетонной крепи производится в призабойной части с отставанием от забоя на 5...7 м. Работы по возведению бетонной крепи частично совмещают с проходкой забоя.

Данный метод крепления выработок трудоемкий и технологически сложноорганизуемый, за счет этого он имеет низкую производительность. Для создания опалубки используют металлические щиты, которые со временем изнашиваются и имеют определенный типоразмер, который подходит не для всех типов выработок.

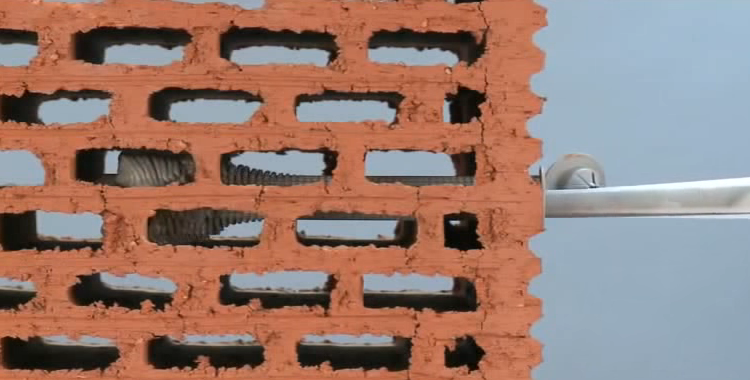

Использование тюбингов для возведения бетонных оболочек крепей Сборные обделки для возведения бетонных оболочек состоят из отдельных элементов заводского изготовления, называемых тюбингами. Тюбинги представляют собой бетонные блоки со сварным арматурным каркасом внутри. Наиболее распространены тюбинги тоннельной обделки, которые в сборе образуют круговое сечение (рис. 2).

Обделку тюбингами кругового сечения обычно сочетают вместе с щитовой проходкой туннеля либо специальными щитоукладчиками. Использование проходческого щита позволяет автоматизировать и проводить совместно обе технологические операции такие, как проходка туннеля и возведение крепи. Тогда установка тюбингов происходит обжатием в грунт во время очередного перемещения щита.

Данный способ обладает довольно высокой производительностью и автоматизацией, однако является достаточно дорогостоящим по сравнению с остальными из-за высокой стоимости конструктивных элементов.

Возведение бетонных оболочек способом набрызг-бетона

Метод набрызг-бетона заключается в нанесении на поверхность бетона, железобетона, горной породы под давлением сжатого воздуха одного или нескольких слоев бетонной смеси. Набрызг-бетон выполняют цементными смесями на плотных или пористых заполнителях по неармированной или армированной поверхности.

Существуют два способа нанесения набрызг-бетона на укрепляемую поверхность: «сухой» и «мокрый».

Метод «сухого» набрызг-бетона

Мелкозернистый бетон загружается в бункер в виде сухой смеси (заполнитель, цемент, порошкообразные добавки) и сжатым воздухом в разряженном потоке подается в сопло. В основании сопла материал смешивается с водой или водным раствором добавок и увлекается воздухом на основание. При соударении с обрабатываемой поверхностью происходит уплотнение бетона. По сравнению с «мокрым» способом этот метод имеет свой ряд преимуществ:

- не требуется предварительное затворение водой;

- не требуется грунтовка основания клеящим составом;

Рис. 2. Примеры тоннельных тюбинговых обделок

- простая очистка оборудования и редкое засорение шлангов;

- способность наносить толстый слой торкретбетона.

Следует упомянуть также и о недостатках данного метода.

Первым недостатком является больший отскок от поверхности обработки (20...30 %), который в полной мере проявляет себя на первых этапах нанесения торкретбетона. Это связано с тем, что на начальной стадии на основании еще нет цементного «молока», которое и образует первоначальный клеящий слой.

Вторым недостатком является повышенная запыленность рабочего места, что особенно будет проявляться в закрытом пространстве, таком, как шахтная выработка.

Метод «мокрого» набрызг-бетона

При этом способе готовая бетонная смесь подается насосом по шлангу в сопло к месту укладки. В сопло же подводится сжатый воздух, который, придавая ускорение бетонной смеси, увлекает ее на основание. При соударении частиц торкретбетона с поверхностью происходит уплотнение бетона (рис. 3).

11 I

1А

> ■а

га о ш

I

Жидкая добавка (Ускоритель)

Рис. 3. Схема установки для нанесения «мокрого» набрызг-бетона

Данный способ имеет следующий ряд преимуществ:

- пониженное пылеобразование;

- минимальный отскок торкретбетона от обрабатываемой поверхности;

- однородный состав бетона;

- возможность использования торкрет машины как бетононасос.

Расстояние нанесения материала на поверхность составляет порядка 20.60 см.

Наряду с достоинствами метод имеет и недостатки.

Во-первых, при применении «мокрого» метода набрызг-бетона процесс начала работ (приготовление смеси, её доставка к насосу) и процесс завершения работы (очистка оборудования) являются более трудоёмкими, чем при пневматической подаче сухой смеси.

Во-вторых, время использования приготовленной смеси ограничено, и набрызг-бетон должен быть нанесён за указанный период.

В-третъих, недостатком данного метода в целом, является отскок материала от обрабатываемой поверхности, составляющий порядка 25 % , а также сложность используемого оборудования.

На данный момент метод «мокрого» набрызг-бетона наиболее современный и перспективный благодаря повышенном производительности работ, малому износа оборудования, а также повышенному качеству получаемого покрытия за счет постоянного водоцементного соотношения. А применение данного метода вместе с армированием (усилением области обработки арматурой или специальными анкерами) позволяет значительно увеличить несущую способность полученной таким образом крепи.

Большинство работ по нанесению набрызг-бетона выполняют ручным методом или с использованием телескопических манипуляторов. При таком способе нанесения расстояние от струеформирующей насадки до обрабатываемой поверхности не превышает 2 метров, а рабочее давление системы 10 атм., что существенно ограничивает область обработки и сокращает границы обрабатываемой поверхности без перемещения установки. Таким образом, перспективой развития метода набрызг-бетона является значительное повышение давления в системе.

Для повышения давления в системе возможно использовать насосы высокого давления, которые применяют в области гидроструйной цементации (ГСЦ). Такие насосы нагнетают давление в системе порядка 50.70 МПа и имеют возможность варьировать его в процессе работы. Применение таких насосов позволит увеличить расстояние от обрабатываемой поверхности до сопла струеформирующей насадки и удалить оператора непосредственно из рабочей области установки. Это особенно важно в условиях закрытого пространства при возведении набрызг-бетонной крепи.

Математическое описание

Исходя из процессов, протекающих в условиях гидроструйной цементации, хорошо изучены гидродинамические параметры водоцементной струи, которая по своим свойствам схожа с составом, применяемым в смеси для набрызг-бетона.

По принятой классификации струя для набрызг-бетона относится к свободным незатопленным струям, которая, в свою очередь, является тур-

булентной струей обтекаемой атмосферным воздухом. Струя торкрет -смеси представляет собой поток вязкой жидкости с увеличивающимся поперечным сечением по ходу отдаления от струеформирующей насадки.

Таким образом, принимая во внимание допущение о квазистационарности течения, возможно использовать одну из математических моделей для течения свободных струй, которые описываются в источнике [2]. Благодаря этому возможно найти основные параметры струи, такие, как скорость потока в произвольном сечении струи, площадь сечения струи, а также потерю давления в конечной точке потока.

Математическое описание взаимодействия частиц струи и породного массива основано на представлении горных пород в виде пластической модели, базирующейся на теории прочности Кулона-Мора:

F

S = т = С + еп1ф , (!)

где F = Fсц + Fтр - сила воздействия струи, Н; Я - площадь контакта струи

с массивом, м ; С - коэффициент сцепления, МПа; ф - угол внутреннего трения; т - касательные напряжения, МПа; ап - нормальные напряжения, МПа.

Для расчета силы воздействия струи предлагается использовать

формулу, полученную из совместного решения уравнения импульсов и

уравнения непрерывности движения жидкости:

/ л

р = р 1 10

1 --

100 ^

V л2

стр

У У

(2)

Р У "о У У

где рт и р - плотность воды и плотность струи на оси соответственно; Vстр и V - осевая скорость движения струи и скорость истечения струи из

насадки. Формула (2) получена путем адаптации к условиям гидроструйной цементации неустойчивых горных пород известных и получивших экспериментальное подтверждение аналитических выкладок Г.Н. Абрамовича.

Данное уравнение с теоретической точки зрения является универсальным, так как оперирует только параметрами, характерными для конкретного применяемого оборудования.

Так как модель такой струи имеет математически описанные закономерности, становится возможным отслеживать её параметры в любой точке полета вплоть до соприкосновения с обрабатываемой поверхностью. Это делает возможным автоматизацию процесса нанесения набрызг-бетона путем своевременного регулирования скорости вылета струи из сопла установки и отслеживания расстояния до поверхности. Таким образом, уста-

1

новка, работающая по такому принципу, сможет обрабатывать еще не укрепленные поверхности породы с наименьшими перемещениями по выработке в автоматическом режиме и охватывать большинство типоразмеров выработанных подземных пространств, камер, туннелей.

Благодаря использованию подобной системы струй высокого давления в области возведения набрызг-бетонных крепей и тоннелей стало возможным минимизировать негативное влияние характерных для данного метода недостатков, основным из которых является отскок смеси от поверхности обработки. Основываясь на математическом описании полета струи, можно будет добиться такой скорости в последней точке траектории, что сведет отскок к нулю.

При таких перспективах развития станет возможным не только упростить и автоматизировать данный метод, но и повлиять на свойства возводимой крепи, что приведет к более глубокому проникновению состава бетонной смеси в глубь пород массива и его уплотнению, и сделает возможным применение данного типа крепи в менее устойчивых породах.

Список литературы

1.Абрамович Г.Н. Теория турбулентных струй. М.: Физматгиз, 1960. 371 с.

2. Бройд И.И. Струйная технология: учебное пособие. М.: Изд-во Ассоциации строительных вузов, 2004. 448 с.

3. Картозия Б. Л., Федунец Б.И., Шуплик М.Н. Высшее горное образование: Шахтное и подземное строительство: учебник для вузов. М.: Изд-во Академии горных наук, 2001.

P.B. Kireev, I. V. Sapronov, M. V. Garipov, K.A. Golovin

PERSPECTIVES OF DEVELOPING SPLASHING-CONCRETE METHOD FOR RAISING TUNNEL LININGS

Area of using splashing-concrete technology is discussed and perspective and area of using this method joint others are considered. Modernization and automation for underground construction are discussed.

Key words: splashing-concrete, lining, tunnel, working, falsework method, tubing, hydro-jet cementation.

Получено 10.05.12

cyberleninka.ru