Стальная арматура: виды, правила армирования, расчет расхода. Арматура для бетона

Виды арматуры и ее применение – чем и как укрепляют бетон? + Видео

Арматура относится к сортовому длинномерному прокату, спрос на который с годами только увеличивается. Основным его потребителем является строительный рынок, который по большому счету и диктует, какие виды арматуры сегодня выпускать производителям.

1 Виды арматуры и ее применение – многогранная сталь

Задавшись вопросом, какая бывает арматура, сложно получить исчерпывающий ответ в нескольких абзацах. Арматуру можно разделить на виды по самым разным характеристикам: по форме профиля, по назначению, по материалу изготовления, по технологии производства, по особенностям нагрузки в конструкциях из железобетона. И это еще далеко не все, однако остановимся на основных группах.

Итак, арматура бывает круглой и квадратной. Квадратная арматура поставляется исключительно в горячекатаных стальных прутках, со стороной квадрата от 5 мм до 200 мм. Углы могут быть как острыми, так и притупленными. Квадратные изделия, чаще всего, пользуются спросом при создании конструкций в качестве угловых опор, а также при создании заборов разной сложности.

Рекомендуем ознакомиться

Круглая арматура, в свою очередь, по профилю делится на гладкую и рифленую. Последняя представляет собой прутки с равномерным рифлением разного вида – все они преследуют цель более надежного сцепления с бетоном. Рифленая арматура обязательно имеет два продольных ребра, между которыми по спирали проходит рифление.

Именно арматура с рифлением, чаще всего, применяется в сооружениях из железа и бетона. По назначению такие изделия делят на рабочие, распределительные, монтажные и хомуты (анкера). Рабочая арматура берет на себя в железобетонных конструкциях скалывающую и растягивающую нагрузку от внешнего воздействия и непосредственно веса конструкций.

Распределительная арматура отвечает на удержание рабочих прутьев арматуры в нужном положении, а также распределяет между ними равномерно вес конструкции. Монтажная арматура служит для сборки каркаса, ее задача – обеспечить точное положение всех элементов при бетонировании. Хомуты же связывают арматуру в одно целое, предохраняя бетон от возникновения косых трещин возле опор.

2 Спецификация арматуры – конструкции и каркасы

Требуемые механические свойства обеспечиваются при изготовлении самой стали. Для производства нужной арматуры используют не только углеродистую сталь, но и материал, легированный марганцем и кремнием. Еще более прочные, но и более дорогие изделия легируют титаном и хромом. По степени прочности на разрыв изделия делят на стержневые и проволочные. Стержневую арматуру производят на металлургических заводах путем холодного или горячего проката. Готовые изделия могут быть подвержены дополнительной обработке вытяжкой в холодном состоянии или термической обработке.

Проволочные изделия получают в результате холодной протяжки подготовленных стержней через ряд последовательно уменьшающихся в диаметре отверстий (фильеры).

В результате протяжки стержни существенно сужаются и увеличиваются по длине. Но главная цель металлургов – изменение кристаллической структуры стали, которая приобретает повышенную прочность на разрыв. Помимо этого, арматуру делят на поперечную и продольную. Если последняя стойко противостоит растягивающему напряжению и препятствует образованию вертикальных трещин, то поперечная помогает избегать образования наклонных трещин от скалывающих напряжений, что особенно актуально для опор.

Изделия из арматуры также делят на следующие виды: арматурные сетки, каркасы из арматуры и штучная арматура.

- Арматурная сетка состоит из перекрещивающихся стержней, которые соединяются в местах пересечений проволокой для вязки или сваркой. Применяют готовые сетки в качестве "полуфабриката" для армирования плит.

- Каркасы из арматуры делают из продольных круглых прутков и соединяющей их решетки. В обычном виде это плоские каркасы, из которых при необходимости собирают пространственные каркасы. При их изготовлении используются как холоднокатаные, так и горячекатаные изделия. Их применение, в основном, сконцентрировано на армировании колонн и балок.

- К штучной арматуре относят как прутки из круглых стержней, так и более жесткие профильные изделия из стали: различные виды швеллеров, уголки, трубы, рельсы, двутавровые балки. На месте бетонирования эти элементы, в зависимости от сложности, собираются в арматурный каркас или конструкцию произвольной формы с помощью сварки или вязки арматуры. Штучные изделия используются, в основном, на малых объектах строительства или в сложных, стесненных условиях бетонирования, когда готовый каркас или сетку невозможно доставить к месту бетонирования.

3 Арматура нержавеющая – альтернатива металлу!

Все виды арматуры из стали обладают существенным минусом, который ограничивает сроки хранения и использования – сталь подвержена коррозии, не говоря уже об излишней степени расширения, теплопроводности, проведении электричества и намагничивании.

Именно поэтому альтернативная арматура из полимерных материалов и минеральных волокон (стекловолокно, базальтовое волокно) после тщательного анализа очень активно внедряется в производство. Внешний вид композитная арматура позаимствовала у рифленой металлической – многочисленные ребра обеспечивают плотное сцепление с бетоном. В остальном же между изделиями существенная разница:

- Удельный вес готовых прутков из полимеров и стекловолокна в четыре раза меньше аналогичных по диаметру металлических.

- Прочность композитных материалов выше, что позволяет при создании конструкций с соблюдением прочностных характеристик уменьшать вес каркасов разной сложности до 10 раз! Следовательно, на фундамент сооружения оказывается существенно меньшая нагрузка, а значит его параметры могут быть изменены в сторону уменьшения.

- Высокая стойкость к коррозии и химическим воздействиям. Композитную арматуру можно свободно использовать даже при сооружении подводных конструкций в соленой морской воде – сроки эксплуатации, указанные производителем, она отработает.

- Отсутствие коррозии повышает надежность и долговечность конструкций.

- Теплопроводность композитных изделий в 100 раз ниже, чем у металлических. Следовательно, помещения, построенные с ее применением, существенно теплее – стены удерживают тепло и не пропускают холод.

- Проведение работ возможно без привлечения тяжелой техники.

- Эпоксидные смолы и минеральные волокна, используемые при производстве арматуры, не проводят электричество и не намагничиваются. Такие свойства незаменимы в военной и медицинской сферах, при сооружении аэропортов и других зданий, оборудованных высокоточной техникой.

4 Мини-арматура – фибровые волокна

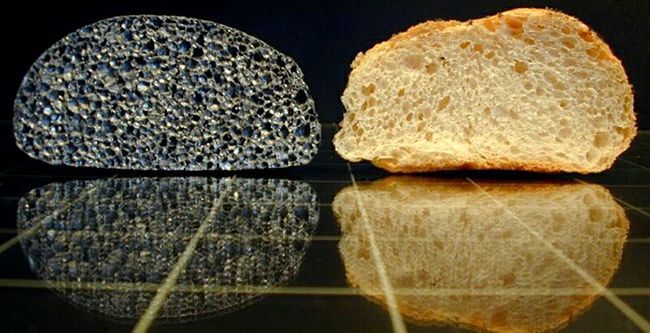

Помимо традиционной арматуры в виде прутков, все чаще строители прибегают к армированию бетонных конструкций с помощью фибрового волокна. Впрочем, фибра – это лишь усовершенствованный вариант старых способов повышения прочности строительных смесей, в которые добавляли камыш, солому и даже овечью шерсть. Современные фиброволокна изготавливаются из стали (мелкие отрезки проволоки из низкоуглеродистой стали), полипропилена, стекловолокна и синтетического материала полиамида.

Фиброволокна препятствуют возникновению усадочных трещин, с их помощью достигается более высокая плотность бетона, устойчивость к вибрациям и изменению температурных режимов. Материал обретает большую прочность на изгиб и растяжение, стойкость к расслаиванию. Бетон стоек к истиранию и воздействию химических средств (в случае применения стекловолокна, полиамида, полипропилена), именно поэтому его применяют при строительстве дорожных полотен и взлетно-посадочных магистралей на аэродромах.

tutmet.ru

| СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА ДЛЯ БЕТОНА Стеклопластиковая арматура (СПА) занимает все более прочные позиции в современном строительстве. Это обусловлено, с одной стороны, ее высокой удельной прочностью (отношением прочности к удельному весу), с другой стороны, высокой коррозионной стойкостью, морозостойкостью, низкой теплопроводностью. Конструкции с СПА неэлектропроводны, что очень важно при возникновении блуждающих токов и электроосмоса. Основные принципы проектирования железобетонных конструкций применимы и к бетонным элементам с СПА. По прочности СПА не уступает стальной арматуре, однако, в связи с более высокой стоимостью используется главным образом в ответственных конструкциях, к которым предъявляются особые требования. К таким конструкциям относятся, в частности, морские сооружения, особенно те их части, которые находятся в зоне переменного уровня воды. Коррозия бетона в морской воде Соленость мирового океана изменяется в незначительных пределах и составляет 34-35 г/л. Значение рН обычно равно 7,8-8,3. Атлантический океан, например, содержит около 11 г Na+, 20 г Cl-, 2,9 г SO42- и 1,4 г Mg2+ на литр, а также в меньших количествах K+, Ca2+, Br-, HCO3- (0,08 г/л). СНиП 2.03.11-85 предусматривает оценку степени агрессивности воды-среды (в том числе морской воды) по восьми видам коррозии, указанным в табл. 1. Таблица 1.

Ca(OH)2 + MgSO4 > Mg(OH)2 + CaSO4 Гидроксид магния характеризуется меньшей растворимостью, чем Ca(OH)2, но образуется в виде дисперсной массы, что ведет к снижению прочности бетона. Чем больше концентрация в воде ионов магния, тем опаснее вода. Сульфат кальция реагирует с гидроалюминатом кальция: 3CaO·Al2O3·6h3O + 3CaSO4+ 25h3O > 3CaO·Al2O3·3CaSO2·31h3O. Образующаяся комплексная соль (гидросульфоалюминат кальция) имеет объем, в несколько раз больший, чем объем исходных продуктов. В результате происходит расширение и разрушение бетона. Другим сильным фактором коррозии является углекислота, которую морская вода может содержать в присутствии органических веществ, выделяющих при разложении углекислоту. Такая вода растворяет карбонат кальция. Последний образуется в цементном камне из Ca(OH)2 под воздействием той же углекислоты:Ca(OH)2 + CO2 > CaCO3 + h3O. В присутствии углекислоты CaCO3 переходит в хорошо растворимый бикарбонат кальция, вымываемый из бетона: CaCO3 + CO2 + h3O - Ca(HCO3)2. Имеются данные [1], что разрушение бетона в водах Черного моря вызывается отчасти действием бактерий, причем наиболее активную роль играют те из них, которые окисляют серу до серной кислоты. Морская вода действует наиболее сильно на надводный бетон непосредственно над верхним уровнем воды. При испарении воды из бетона в его порах остается твердый остаток, образующийся из растворенных в морской воде солей. Постоянное поступление воды в бетон и последующее ее испарение с открытых поверхностей приводит к накоплению и росту кристаллов соли в порах бетона, что сопровождается расширением и растрескиванием последнего. В присутствии K+ и Na+ этот процесс усиливается, т. к. при доступе углекислоты воздуха к испаряющей поверхности бетона происходит карбонизация щелочей, с образованием Na2CO3 и K2CO3. Кроме солей надводный бетон испытывает на себе действие попеременного замораживания и оттаивания, а так же высушивания и увлажнения. В зоне переменного уровня воды, из-за отсутствия общесолевой коррозии, бетон разрушается в несколько меньшей степени, чем над водой, но в непосредственной близости от верхнего уровня. Подводная часть бетона, не подвергающаяся циклическому действию указанных факторов, разрушается редко. Совместное действие Mg2+ и НСО3- приводит к образованию в подводном бетоне наружного покрова, обычно состоящего из слоя брусита толщиной около 30 мкм, на который накладывается более медленно образующийся слой арагонита. СаСО3 осаждается преимущественно как арагонит, нежели как кальцит, из-за присутствия ионов Mg2+. В случае хорошего качества бетона этот слой обеспечивает ослабление коррозии [ ]. В той степени, в какой она все же происходит, агрессия включает процессы выщелачивания, воздействие MgSO4, углекислую коррозию, проникновение ионов Cl-, а также возможную коррозию арматуры. Опыты показали [3], что коррозии стальной бетонной арматуры в морской воде не наблюдается только при наличии плотного, водонепроницаемого защитного слоя значительной толщины, более 4,5 см. Особенно серьезны и опасны для сооружения в целом повреждения тонких железобетонных элементов, например свай. В работе В. М. Москвина с сотрудниками [4] приведен пример разрушения железобетонного свайного пирса, сваи которого, высотой 2,5 м, в зоне переменного горизонта воды не были защищены от коррозии. Уже через год было обнаружено почти полное исчезновение бетона из этой зоны, так что пирс держался на одной арматуре. Ниже уровня воды бетон остался в хорошем состоянии. Возможность изготовления долговечных свай для морских сооружений заложена в применении поверхностного стеклопластикового армирования. Такие конструкции по коррозионной стойкости и морозостойкости не уступают конструкциям, выполненным полностью из полимерных материалов, а по прочности, жесткости и устойчивости их превосходят. Долговечность конструкций с внешним стеклопластиковым армированием определяется коррозионной стойкостью последнего. Благодаря, непроницаемости оболочек бетон не подвергается воздействию среды и поэтому его состав может подбираться только исходя из требуемой прочности.О перспективности применения бетонных конструкций со стеклопластиковым армированием свидетельствуют работы ИСиА Госстроя БССР, НИИЖБа Госстроя СССР, МИИТа, ХИСИ, СибНИИЭ, Московского сельэнергопроекта, ЦНИИ Минтрансстроя и других организаций, а также зарубежный опыт. Виды стеклопластикового армированияАрмирование СПА бывает внутренним, внешним и комбинированным. Внутреннее неметаллическое армирование. Применяется в случае, когда среда агрессивна к стальной арматуре и не агрессивна к бетону. При агрессивности среды к бетону применяется внешнее армирование. Внутреннее армирование можно разделить на дискретное и дисперсное. Дискретное армирование производится стеклопластиковыми стержнями определенного диаметра, которые применяются взамен стальных. Не уступая стальным по прочности, стеклопластиковые стержни значительно превосходят их по коррозионной стойкости и поэтому используются в конструкциях, в которых существует опасность коррозии арматуры. Арматурные стержни часто объединяют в плоские сетки или пространственные каркасы. Скреплять стеклопластиковые стержни в армокаркасы можно с помощью самозащелкивающихся пластмассовых кляммеров или связыванием. Дисперсное армирование производится введением в бетонную смесь при перемешивании рубленных волокон (фибр), которые в бетоне распределяются хаотично. Специальными мерами можно добиться направленного расположенния волокон. Бетон с дисперсным армированием обычно называют фибробетоном.Внешнее стеклопластиковое армирование. Основная концепция внешнего армирования состоит в многофункциональности внешней листовой арматуры. Она может выполнять одновременно три функции: силовую, защитную и функцию опалубки при бетонировании. Поскольку стеклопластиковая оболочка непроницаема для воды и воздуха, она надежно защищает бетон от воздействий внешней среды, а благодаря высокой прочности выполняет функцию арматуры, причем более эффективно, чем внутренняя стержневая арматура, так как отстоит дальше от нейтральной плоскости. Внешнее армирование подразделяется на сплошное и дискретное. Сплошное выполняется сплошным листовым материалом, дискретное - отдельными полосами или сетками. Часто осуществляется армирование только одной растянутой грани балки или поверхности плиты. При одностороннем поверхностном армировании балок целесообразно завести отгибы листа арматуры на боковые грани, что повышает прочность конструкции. Внешнее армирование может устраиваться как по всей площади поверхности несущего элемента, так и на отдельных, наиболее напряженных участках (когда не требуется защита бетона от воздействия агрессивной среды). Возможны два пути получения бетонных конструкций в стеклопластиковых оболочках. Первый заключается в нанесении стеклопластиковой оболочки на предварительно высушенные бетонные элементы, путем обматывания их стекловолокном с послойной пропиткой смолой. После полимеризации связующего обмотка превращается в сплошную стеклопластиковую оболочку, а весь элемент - в, так называемую, трубобетонную конструкцию. Второй основан на предварительном изготовлении стеклопластиковой оболочки и последующем заполнении ее бетонной смесью.Первый путь получения стеклопластармированных конструкций (СПА-конструкций) дает возможность создания поперечного предварительного обжатия бетона, что существенно повышает прочность и снижает деформативность получаемого элемента [1, 2]. Предварительное обжатие бетона создается не только натяжением стеклонитей (хотя оно составляет основную часть преднапряжения), но и за счет усадки связующего в процессе полимеризации, которая, например, для полиэфирной смолы составляет 5-6 %. Внешнее армирование может осуществляться также путем обматывания элементов стеклолентой [3]. В ряде случаев стеклопластиковая оболочка принципиально изменяет характер напряженно-деформированного состояния бетона [ ]. Например, в центрально сжатом трубобетонном элементе благодаря жесткой оболочке одноосное напряженное состояние трансформируется в весьма благоприятное для бетона трехосное сжатие. Поперечное сечение трубобетонных СПА-элементов может быть любым (круглым, кольцевым, прямоугольным, трапециевидным, тавровым, двутавровым и т.п.), однако, при осевом сжатии разрушение наступает, как правило, вследствие разрыва обоймы в местах концентрации напряжений [ ]. Следовательно, проектировать центрально сжатые элементы следует с плавным закруглением двугранных углов.Комбинированное армирование. Если внешнего армирования недостаточно для восприятия механических нагрузок, дополнительно применяется внутренняя арматура, которая может быть как стеклопластиковой, так и металлической. Коррозионная стойкость стеклопластиковой арматуры Стойкость стеклопластиков к воздействию агрессивных сред в основном зависит от вида полимерного связующего и волокна. При внутреннем армировании бетонных элементов стойкость СПА должна оцениваться не только по отношению к внешней среде, но и по отношению к жидкой фазе в бетоне, так как твердеющий бетон является щелочной средой, в которой обычно применяемое алюмоборосиликатное волокно разрушается. В этом случае должна быть обеспечена защита волокон слоем смолы или использованы волокна другого происхождения. В случае неувлажняемых бетонных конструкций коррозии стекловолокна не наблюдается [1]. В увлажняемых конструкциях щелочность бетонной среды можно существенно понизить, используя в бетоне цементы с активными минеральными добавками. В процессе изучения коррозионной стойкости арматуры на алюмоборосиликатном волокне и эпоксифенольном связующем (с содержанием в стекло-пластике 22-24 %) испытывались образцы при непосредственном воздействии кислот, щелочей, растворов солей и т. п., а также при воздействии агрессивных сред на арматуру через бетон. Испытания показали [ ], что стойкость СПА в кислой среде более чем в 10 раз, а в растворах солей более чем в 5 раз выше стойкости стальной арматуры. Наиболее агрессивной для СПА является щелочная среда. Снижение прочности СПА в щелочной среде происходит в результате проникновения жидкой фазы к стекловолокну через открытые дефекты в связующем, а также посредством диффузии через связующее. Следует отметить, что номенклатура исходных веществ и современные технологии получения полимерных материалов позволяют в широких пределах регулировать свойства связующего для СПА и получать составы с чрезвычайно низкой проницаемостью, а следовательно свести к минимуму коррозию волокна. Влияние температуры При понижении температуры от 20 до -40 оС прочность СПА на эпоксифенольном связующем возрастает на 40 %. При повышении температуры от 20 до 300 оС наблюдается постепенное снижение прочности арматуры до 60 % от первоначальной (при 20 оС). При дальнейшем повышении температуры прочность начинает резко падать за счет деструкции связующего [11]. Изменение прочности СПА в интервале температур от -40 до 300 оС является обратимым. Предварительное напряжение СПА Модуль деформаций стеклопластиковой арматуры в 4-5 раз меньше, чем у стали. Поэтому ее целесообразно применять только в предварительно напряженных конструкциях. Применяются в основном три способа предварительного напряжения бетонных конструкций с дискретной стеклопластиковой арматурой: натяжение на упоры, натяжение на бетон, непрерывная навивка. Наиболее распространенным является способ натяжения на упоры. С помощью специальных приспособлений арматура вытягивается на заданную величину и закрепляется на бортовые элементы металлической формы, затем производится бетонирование и термовлажностная обработка бетона для ускорения твердения. После набора бетоном 70 % конечной прочности усилие обжатия передается на бетон. Для изготовления преднапряженных СПА-конструкций после некоторой доработки используется технологическое оборудование и оснастка, применяемые за заводах сборного железобетона. Из-за более низкого, чем у стали, модуля упругости стеклопластика натяжные станции должны обеспечивать значительное перемещение, порядка 1,5 см на 1 м. Серьезные трудности возникают при создании зажимов для стеклопластиковой арматуры. Часто используют зажим, состоящий из двух стальных пластин с полукруглыми канавками, в которые укладывается арматурный стержень. Пластины стягиваются винтами, обжимая арматуру. Применяется также самозатягивающийся цанговый зажим. Причем, при наличии специального вкладыша в нем могут одновременно зажиматься два стержня одного диаметра. При натяжении арматуры на бетон в последнем предусматриваются каналы для прокладки арматуры. Натяжение производится с помощью гидравлических домкратов, закрепляемых на бетонном элементе с помощью специальных анкеров. Процесс изготовления завершается инъецированием в канал петролатума для заполнения свободного пространства и закрепления арматуры. Третий способ заключается в навивке на изделие гибких стеклопластиковых стержней или лент. Однако данный способ не нашел широкого распространения. Более технологичной является обмотка элементов пропитанными смолой пакетами волокон с последующей полимеризацией связующего непосредственно на изделии. Навиваемые жгуты укладываются в предусмотренные на изделии канавки. Навитая арматура покрывается защитным слоем полимера.В работе [1] предложен способ внешнего армирования, при котором на сжатый по торцам бетонный элемент наносится стеклопластиковая оболочка. В таком положении элемент находится до завершения процесса полимеризации связующего. После снятия усилия обжатия бетон стремится возвратиться в первоначальное положение, однако стеклопластик препятствует этому, вследствие чего в бетоне сохраняются сжимающие напряжения, а в стеклопластиковой оболочке возникают растягивающие усилия. Сжимающие силы по торцам могут прикладываться как по оси конструкции, так и эксцентрично. Эксцентричное обжатие используется при изготовлении изгибаемых и внецентренно сжатых элементов. Предварительное напряжение может осуществляться также путём приложения поперечной силы в направлении, противоположном эксплуатационной нагрузке. Данным способом могут напрягаться и конструкции с внутренним армированием. При изготовлении бетонного элемента в нем оставляются каналы для СПА. Арматура формуется непосредственно в каналах, например, нагнетанием связующего после укладки стержня. После сброса сжимающего усилия в арматуре возникают растягивающие напряжения. Применение СПА при ремонте железобетонных конструкций Традиционные способы усиления и восстановления железобетонных конструкций достаточно трудоемки и часто требуют продолжительной остановки производства. В случае агрессивной среды после ремонта требуется создать защиту сооружения от коррозии. Высокая технологичность, малые сроки твердения полимерного связующего, высокая прочность и коррозионная стойкость внешнего стеклопластикового армирования предопределили целесообразность его использования для усиления и восстановления несущих элементов сооружений. Применяемые для этих целей способы зависят от конструктивных особенностей ремонтируемых элементов. Экономическая эффективность СПА-конструкций Срок эксплуатации железобетонных конструкций при воздействии агрессивных сред резко сокращается. Замена их стеклопластбетонными ликвидирует затраты на капитальные ремонты, убытки от которых существенно возрастают, когда на время ремонта требуется остановка производства. В работе подсчитана эффективность замены железобетонных конструкций стеклопластбетонными при эксплуатации в различных агрессивных средах на предприятиях синтетических волокон. Капиталовложения на возведение СПА-конструкций значительно больше, чем железобетонных. Однако через 5 лет они окупаются, а через 20 лет экономический эффект достигает двукратной стоимости возведения конструкций. |

dereksiz.org

Стальная арматура для железобетонных конструкций

Стальная арматура необходима для укрепления железобетонных конструкций. Это изделие берет на себя внутренние и внешние напряжения, которые могут возникнуть под влиянием больших нагрузок. Стальная арматура для железобетонных конструкций классифицируется на монтажную и рабочую. Стержни изделий рабочего вида являются основными. Монтажная стальная арматура для армирования, видео которой можно дополнительно посмотреть, создана для удержания рабочей арматуры в заданном положении.

Стальная арматура необходима для укрепления железобетонных конструкций. Это изделие берет на себя внутренние и внешние напряжения, которые могут возникнуть под влиянием больших нагрузок. Стальная арматура для железобетонных конструкций классифицируется на монтажную и рабочую. Стержни изделий рабочего вида являются основными. Монтажная стальная арматура для армирования, видео которой можно дополнительно посмотреть, создана для удержания рабочей арматуры в заданном положении.

Устройство армирования

Стержни объединятся в каркасы на основе использования сварки. Благодаря такому методу соединения конструкция не нарушается при осуществлении операций по заливке бетоном. Стальная арматура, цена за метр которой различна, и конструкции из нее могут быть гибкими или жесткими. Жесткие изделия представлены разнообразными уголками, швеллерами и двутаврами. А гибкая стальная арматура для армирования, фото которой представлено, имеет различные стержни, с диаметром в диапазоне в диапазоне от 6 до 40 мм.

Поверхность прутьев может иметь различное покрытие. Оно может быть кольцевым, серповидным, четырехсторонним или смешанным. Четырехстороннее и смешанное покрытие способно обеспечить высокие показатели прочности сцепления. Производство стальной арматуры кольцевого и серповидного вида широко востребовано. Элементы, оснащенные концевым покрытием незаменимы для крупных конструкций. Серповидные изделия подходят для конструкций с небольшой толщиной. Если прутья не соединяются между собой, то они называются штучными. Она в большинстве случаев применяется для подгонки каркасов. Стальная арматура для армирования, отзывы на которую в основном только положительные, значительно продлевает срок службы конструкции.

А вы знаете, что кроме стального армирования ещё существует фиброармирование бетона?

Армирование бетона: особенности

Армирование бетона арматурой необходимо для дополнительного укрепления. В качестве основного элемента может выступать прут различного диаметра. Для того чтобы возводимая конструкция получилась прочной необходимо строго соблюсти соотношение стали и заполнителей. Стальная арматура в армировании бетона применение имеет широкое. Для разных изделий применяется определенный вид армирования. Так, напольная и потолочная поверхность армируется на основе использования армирующей сетки. Ленточные фундаменты армируются при помощи использования элементов, которые связаны между собой в квадраты (также будет полезна статья о выборе арматуры для ленточного фундамента).

Основные правила укладки

Если вопрос о том, для чего используют арматуру и какого вида она бывает решен, то можно приступить к изучению основных правил укладки. При проведении укладки важно контролировать, чтобы материал не соприкасался с опалубкой. В среднем расстояние между узловыми стержнями должно находиться в пределах 25-30 сантиметров.

Важно! Армирование — это сложный и трудоемкий процесс, поэтому перед проведением этой работы важно провести тщательный расчет нагрузки для выбора правильного типа и класса материала.

Эту работу лучше доверить высококвалифицированному специалисту с опытом работы. Скрепляться детали могут при помощи сварки или вязальной проволоки.

Стальная арматура для армирования используется на основе соблюдения всех требований выбранного участка. Прутья или сетка должны быть расположены по всей поверхности равномерно. Нередко требуется расположение прутьев не только по центру, но и по бокам. Это необходимо для равномерного распределения нагрузки. Расстояние между всеми элементами рассчитывается заранее. Когда все элементы укреплены и выложены, то выполняется заливка смесью. Также полезно знать об армировании бетонного пола.

Особенности расчета расхода на куб.м?

При расчете расхода арматуры необходимо учитывать тип используемого бетона, его плотность. Плотность во многом зависит от тех добавок, которые входят в его состав. Также следует взять во внимание тип стали. Наиболее часто используется сталь типа А3. В каждом конкретном случае армирование бетона арматурой расход имеет разный. Армирование бетона арматурой, нормы расхода которой рассчитываются индивидуально, регулируется стандартами, предназначенными для железобетонных конструкций.

Важно! Кроме того, при осуществлении расчета важно брать во внимание и используемый размер арматуры.

В большинстве случаев используется стальная запорная арматура с диаметром от 8 до 14 мм, оснащенная ребристой поверхностью. Благодаря такой поверхности обеспечивается высокое сцепление с материалом. В среднем на один куб идет около 150-200 кг арматуры при возведении фундамента. На колонны требуется около 200 кг на один куб. Вес стальной арматуры определяется диаметром поперечного сечения.

В большинстве случаев используется стальная запорная арматура с диаметром от 8 до 14 мм, оснащенная ребристой поверхностью. Благодаря такой поверхности обеспечивается высокое сцепление с материалом. В среднем на один куб идет около 150-200 кг арматуры при возведении фундамента. На колонны требуется около 200 кг на один куб. Вес стальной арматуры определяется диаметром поперечного сечения.

Армирование бетона арматурой, чертежи которого разрабатываются заранее, помогает значительно увеличить свойства бетона, защищая его от разрушений при различных нагрузках на изгиб. Кроме того, этот строительный материал выступает в качестве связующего элемента, который не дает сооружению деформироваться. Арматура в бетоне, изготовленная из стали, устойчива к коррозии. В качестве арматуры, как правило, применяют высококачественную углеродистую сталь.

Вывод

Выбирая этот строительный материал, важно взять на вооружение следующий совет — площадь сечения арматуры должна быть подобрана в соответствии с нагрузками, которые оказывают влияние на изделие. Не рекомендуется использовать сталь, покрытую ржавчиной, так как такой металл является недолговечным.

Рекомендуем к прочтению статью о свайно-винтовом фундаменте.

betonzone.com

| СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА ДЛЯ БЕТОНА Стеклопластиковая арматура (СПА) занимает все более прочные позиции в современном строительстве. Это обусловлено, с одной стороны, ее высокой удельной прочностью (отношением прочности к удельному весу), с другой стороны, высокой коррозионной стойкостью, морозостойкостью, низкой теплопроводностью. Конструкции с СПА неэлектропроводны, что очень важно при возникновении блуждающих токов и электроосмоса. Основные принципы проектирования железобетонных конструкций применимы и к бетонным элементам с СПА. По прочности СПА не уступает стальной арматуре, однако, в связи с более высокой стоимостью используется главным образом в ответственных конструкциях, к которым предъявляются особые требования. К таким конструкциям относятся, в частности, морские сооружения, особенно те их части, которые находятся в зоне переменного уровня воды. Коррозия бетона в морской воде Соленость мирового океана изменяется в незначительных пределах и составляет 34-35 г/л. Значение рН обычно равно 7,8-8,3. Атлантический океан, например, содержит около 11 г Na+, 20 г Cl-, 2,9 г SO42- и 1,4 г Mg2+ на литр, а также в меньших количествах K+, Ca2+, Br-, HCO3- (0,08 г/л). СНиП 2.03.11-85 предусматривает оценку степени агрессивности воды-среды (в том числе морской воды) по восьми видам коррозии, указанным в табл. 1. Таблица 1.

Ca(OH)2 + MgSO4 > Mg(OH)2 + CaSO4 Гидроксид магния характеризуется меньшей растворимостью, чем Ca(OH)2, но образуется в виде дисперсной массы, что ведет к снижению прочности бетона. Чем больше концентрация в воде ионов магния, тем опаснее вода. Сульфат кальция реагирует с гидроалюминатом кальция: 3CaO·Al2O3·6h3O + 3CaSO4+ 25h3O > 3CaO·Al2O3·3CaSO2·31h3O. Образующаяся комплексная соль (гидросульфоалюминат кальция) имеет объем, в несколько раз больший, чем объем исходных продуктов. В результате происходит расширение и разрушение бетона. Другим сильным фактором коррозии является углекислота, которую морская вода может содержать в присутствии органических веществ, выделяющих при разложении углекислоту. Такая вода растворяет карбонат кальция. Последний образуется в цементном камне из Ca(OH)2 под воздействием той же углекислоты:Ca(OH)2 + CO2 > CaCO3 + h3O. В присутствии углекислоты CaCO3 переходит в хорошо растворимый бикарбонат кальция, вымываемый из бетона: CaCO3 + CO2 + h3O - Ca(HCO3)2. Имеются данные [1], что разрушение бетона в водах Черного моря вызывается отчасти действием бактерий, причем наиболее активную роль играют те из них, которые окисляют серу до серной кислоты. Морская вода действует наиболее сильно на надводный бетон непосредственно над верхним уровнем воды. При испарении воды из бетона в его порах остается твердый остаток, образующийся из растворенных в морской воде солей. Постоянное поступление воды в бетон и последующее ее испарение с открытых поверхностей приводит к накоплению и росту кристаллов соли в порах бетона, что сопровождается расширением и растрескиванием последнего. В присутствии K+ и Na+ этот процесс усиливается, т. к. при доступе углекислоты воздуха к испаряющей поверхности бетона происходит карбонизация щелочей, с образованием Na2CO3 и K2CO3. Кроме солей надводный бетон испытывает на себе действие попеременного замораживания и оттаивания, а так же высушивания и увлажнения. В зоне переменного уровня воды, из-за отсутствия общесолевой коррозии, бетон разрушается в несколько меньшей степени, чем над водой, но в непосредственной близости от верхнего уровня. Подводная часть бетона, не подвергающаяся циклическому действию указанных факторов, разрушается редко. Совместное действие Mg2+ и НСО3- приводит к образованию в подводном бетоне наружного покрова, обычно состоящего из слоя брусита толщиной около 30 мкм, на который накладывается более медленно образующийся слой арагонита. СаСО3 осаждается преимущественно как арагонит, нежели как кальцит, из-за присутствия ионов Mg2+. В случае хорошего качества бетона этот слой обеспечивает ослабление коррозии [ ]. В той степени, в какой она все же происходит, агрессия включает процессы выщелачивания, воздействие MgSO4, углекислую коррозию, проникновение ионов Cl-, а также возможную коррозию арматуры. Опыты показали [3], что коррозии стальной бетонной арматуры в морской воде не наблюдается только при наличии плотного, водонепроницаемого защитного слоя значительной толщины, более 4,5 см. Особенно серьезны и опасны для сооружения в целом повреждения тонких железобетонных элементов, например свай. В работе В. М. Москвина с сотрудниками [4] приведен пример разрушения железобетонного свайного пирса, сваи которого, высотой 2,5 м, в зоне переменного горизонта воды не были защищены от коррозии. Уже через год было обнаружено почти полное исчезновение бетона из этой зоны, так что пирс держался на одной арматуре. Ниже уровня воды бетон остался в хорошем состоянии. Возможность изготовления долговечных свай для морских сооружений заложена в применении поверхностного стеклопластикового армирования. Такие конструкции по коррозионной стойкости и морозостойкости не уступают конструкциям, выполненным полностью из полимерных материалов, а по прочности, жесткости и устойчивости их превосходят. Долговечность конструкций с внешним стеклопластиковым армированием определяется коррозионной стойкостью последнего. Благодаря, непроницаемости оболочек бетон не подвергается воздействию среды и поэтому его состав может подбираться только исходя из требуемой прочности.О перспективности применения бетонных конструкций со стеклопластиковым армированием свидетельствуют работы ИСиА Госстроя БССР, НИИЖБа Госстроя СССР, МИИТа, ХИСИ, СибНИИЭ, Московского сельэнергопроекта, ЦНИИ Минтрансстроя и других организаций, а также зарубежный опыт. Виды стеклопластикового армированияАрмирование СПА бывает внутренним, внешним и комбинированным. Внутреннее неметаллическое армирование. Применяется в случае, когда среда агрессивна к стальной арматуре и не агрессивна к бетону. При агрессивности среды к бетону применяется внешнее армирование. Внутреннее армирование можно разделить на дискретное и дисперсное. Дискретное армирование производится стеклопластиковыми стержнями определенного диаметра, которые применяются взамен стальных. Не уступая стальным по прочности, стеклопластиковые стержни значительно превосходят их по коррозионной стойкости и поэтому используются в конструкциях, в которых существует опасность коррозии арматуры. Арматурные стержни часто объединяют в плоские сетки или пространственные каркасы. Скреплять стеклопластиковые стержни в армокаркасы можно с помощью самозащелкивающихся пластмассовых кляммеров или связыванием. Дисперсное армирование производится введением в бетонную смесь при перемешивании рубленных волокон (фибр), которые в бетоне распределяются хаотично. Специальными мерами можно добиться направленного расположенния волокон. Бетон с дисперсным армированием обычно называют фибробетоном.Внешнее стеклопластиковое армирование. Основная концепция внешнего армирования состоит в многофункциональности внешней листовой арматуры. Она может выполнять одновременно три функции: силовую, защитную и функцию опалубки при бетонировании. Поскольку стеклопластиковая оболочка непроницаема для воды и воздуха, она надежно защищает бетон от воздействий внешней среды, а благодаря высокой прочности выполняет функцию арматуры, причем более эффективно, чем внутренняя стержневая арматура, так как отстоит дальше от нейтральной плоскости. Внешнее армирование подразделяется на сплошное и дискретное. Сплошное выполняется сплошным листовым материалом, дискретное - отдельными полосами или сетками. Часто осуществляется армирование только одной растянутой грани балки или поверхности плиты. При одностороннем поверхностном армировании балок целесообразно завести отгибы листа арматуры на боковые грани, что повышает прочность конструкции. Внешнее армирование может устраиваться как по всей площади поверхности несущего элемента, так и на отдельных, наиболее напряженных участках (когда не требуется защита бетона от воздействия агрессивной среды). Возможны два пути получения бетонных конструкций в стеклопластиковых оболочках. Первый заключается в нанесении стеклопластиковой оболочки на предварительно высушенные бетонные элементы, путем обматывания их стекловолокном с послойной пропиткой смолой. После полимеризации связующего обмотка превращается в сплошную стеклопластиковую оболочку, а весь элемент - в, так называемую, трубобетонную конструкцию. Второй основан на предварительном изготовлении стеклопластиковой оболочки и последующем заполнении ее бетонной смесью.Первый путь получения стеклопластармированных конструкций (СПА-конструкций) дает возможность создания поперечного предварительного обжатия бетона, что существенно повышает прочность и снижает деформативность получаемого элемента [1, 2]. Предварительное обжатие бетона создается не только натяжением стеклонитей (хотя оно составляет основную часть преднапряжения), но и за счет усадки связующего в процессе полимеризации, которая, например, для полиэфирной смолы составляет 5-6 %. Внешнее армирование может осуществляться также путем обматывания элементов стеклолентой [3]. В ряде случаев стеклопластиковая оболочка принципиально изменяет характер напряженно-деформированного состояния бетона [ ]. Например, в центрально сжатом трубобетонном элементе благодаря жесткой оболочке одноосное напряженное состояние трансформируется в весьма благоприятное для бетона трехосное сжатие. Поперечное сечение трубобетонных СПА-элементов может быть любым (круглым, кольцевым, прямоугольным, трапециевидным, тавровым, двутавровым и т.п.), однако, при осевом сжатии разрушение наступает, как правило, вследствие разрыва обоймы в местах концентрации напряжений [ ]. Следовательно, проектировать центрально сжатые элементы следует с плавным закруглением двугранных углов.Комбинированное армирование. Если внешнего армирования недостаточно для восприятия механических нагрузок, дополнительно применяется внутренняя арматура, которая может быть как стеклопластиковой, так и металлической. Коррозионная стойкость стеклопластиковой арматуры Стойкость стеклопластиков к воздействию агрессивных сред в основном зависит от вида полимерного связующего и волокна. При внутреннем армировании бетонных элементов стойкость СПА должна оцениваться не только по отношению к внешней среде, но и по отношению к жидкой фазе в бетоне, так как твердеющий бетон является щелочной средой, в которой обычно применяемое алюмоборосиликатное волокно разрушается. В этом случае должна быть обеспечена защита волокон слоем смолы или использованы волокна другого происхождения. В случае неувлажняемых бетонных конструкций коррозии стекловолокна не наблюдается [1]. В увлажняемых конструкциях щелочность бетонной среды можно существенно понизить, используя в бетоне цементы с активными минеральными добавками. В процессе изучения коррозионной стойкости арматуры на алюмоборосиликатном волокне и эпоксифенольном связующем (с содержанием в стекло-пластике 22-24 %) испытывались образцы при непосредственном воздействии кислот, щелочей, растворов солей и т. п., а также при воздействии агрессивных сред на арматуру через бетон. Испытания показали [ ], что стойкость СПА в кислой среде более чем в 10 раз, а в растворах солей более чем в 5 раз выше стойкости стальной арматуры. Наиболее агрессивной для СПА является щелочная среда. Снижение прочности СПА в щелочной среде происходит в результате проникновения жидкой фазы к стекловолокну через открытые дефекты в связующем, а также посредством диффузии через связующее. Следует отметить, что номенклатура исходных веществ и современные технологии получения полимерных материалов позволяют в широких пределах регулировать свойства связующего для СПА и получать составы с чрезвычайно низкой проницаемостью, а следовательно свести к минимуму коррозию волокна. Влияние температуры При понижении температуры от 20 до -40 оС прочность СПА на эпоксифенольном связующем возрастает на 40 %. При повышении температуры от 20 до 300 оС наблюдается постепенное снижение прочности арматуры до 60 % от первоначальной (при 20 оС). При дальнейшем повышении температуры прочность начинает резко падать за счет деструкции связующего [11]. Изменение прочности СПА в интервале температур от -40 до 300 оС является обратимым. Предварительное напряжение СПА Модуль деформаций стеклопластиковой арматуры в 4-5 раз меньше, чем у стали. Поэтому ее целесообразно применять только в предварительно напряженных конструкциях. Применяются в основном три способа предварительного напряжения бетонных конструкций с дискретной стеклопластиковой арматурой: натяжение на упоры, натяжение на бетон, непрерывная навивка. Наиболее распространенным является способ натяжения на упоры. С помощью специальных приспособлений арматура вытягивается на заданную величину и закрепляется на бортовые элементы металлической формы, затем производится бетонирование и термовлажностная обработка бетона для ускорения твердения. После набора бетоном 70 % конечной прочности усилие обжатия передается на бетон. Для изготовления преднапряженных СПА-конструкций после некоторой доработки используется технологическое оборудование и оснастка, применяемые за заводах сборного железобетона. Из-за более низкого, чем у стали, модуля упругости стеклопластика натяжные станции должны обеспечивать значительное перемещение, порядка 1,5 см на 1 м. Серьезные трудности возникают при создании зажимов для стеклопластиковой арматуры. Часто используют зажим, состоящий из двух стальных пластин с полукруглыми канавками, в которые укладывается арматурный стержень. Пластины стягиваются винтами, обжимая арматуру. Применяется также самозатягивающийся цанговый зажим. Причем, при наличии специального вкладыша в нем могут одновременно зажиматься два стержня одного диаметра. При натяжении арматуры на бетон в последнем предусматриваются каналы для прокладки арматуры. Натяжение производится с помощью гидравлических домкратов, закрепляемых на бетонном элементе с помощью специальных анкеров. Процесс изготовления завершается инъецированием в канал петролатума для заполнения свободного пространства и закрепления арматуры. Третий способ заключается в навивке на изделие гибких стеклопластиковых стержней или лент. Однако данный способ не нашел широкого распространения. Более технологичной является обмотка элементов пропитанными смолой пакетами волокон с последующей полимеризацией связующего непосредственно на изделии. Навиваемые жгуты укладываются в предусмотренные на изделии канавки. Навитая арматура покрывается защитным слоем полимера.В работе [1] предложен способ внешнего армирования, при котором на сжатый по торцам бетонный элемент наносится стеклопластиковая оболочка. В таком положении элемент находится до завершения процесса полимеризации связующего. После снятия усилия обжатия бетон стремится возвратиться в первоначальное положение, однако стеклопластик препятствует этому, вследствие чего в бетоне сохраняются сжимающие напряжения, а в стеклопластиковой оболочке возникают растягивающие усилия. Сжимающие силы по торцам могут прикладываться как по оси конструкции, так и эксцентрично. Эксцентричное обжатие используется при изготовлении изгибаемых и внецентренно сжатых элементов. Предварительное напряжение может осуществляться также путём приложения поперечной силы в направлении, противоположном эксплуатационной нагрузке. Данным способом могут напрягаться и конструкции с внутренним армированием. При изготовлении бетонного элемента в нем оставляются каналы для СПА. Арматура формуется непосредственно в каналах, например, нагнетанием связующего после укладки стержня. После сброса сжимающего усилия в арматуре возникают растягивающие напряжения. Применение СПА при ремонте железобетонных конструкций Традиционные способы усиления и восстановления железобетонных конструкций достаточно трудоемки и часто требуют продолжительной остановки производства. В случае агрессивной среды после ремонта требуется создать защиту сооружения от коррозии. Высокая технологичность, малые сроки твердения полимерного связующего, высокая прочность и коррозионная стойкость внешнего стеклопластикового армирования предопределили целесообразность его использования для усиления и восстановления несущих элементов сооружений. Применяемые для этих целей способы зависят от конструктивных особенностей ремонтируемых элементов. Экономическая эффективность СПА-конструкций Срок эксплуатации железобетонных конструкций при воздействии агрессивных сред резко сокращается. Замена их стеклопластбетонными ликвидирует затраты на капитальные ремонты, убытки от которых существенно возрастают, когда на время ремонта требуется остановка производства. В работе подсчитана эффективность замены железобетонных конструкций стеклопластбетонными при эксплуатации в различных агрессивных средах на предприятиях синтетических волокон. Капиталовложения на возведение СПА-конструкций значительно больше, чем железобетонных. Однако через 5 лет они окупаются, а через 20 лет экономический эффект достигает двукратной стоимости возведения конструкций. |

www.dereksiz.org

Арматура для бетона

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) . (И) (50 4 Е 04 С 5/03

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ

K АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3778027/29-33 (22) 06.08.84 (46) 23 ° 02.86. Бюл. № 7 (7 1) Украинский ордена Трудового

Красного Знамени научно-исследовательский институт металлов (72) Н.Ф.Грицук, А.К.Мирошниченко, В.Г.Кизиев, Е.Л.Орлов,Ю.E.Êóçíåöîâ, И.П.Шулаев, В.П.Полушкин, А.И.Стариков, К.Л.Радюкевич и В.Г.Логинов (53) 691: 87: 991-418. 7 (088. 8) (56) Патент ФРГ ¹ 803675, кл. Е 04 С 5/08, опублик. 1951

Авторское свидетельство СССР № 739202, кл. E 04 С 5/03, 1978.

Авторское свидетельство СССР № 572556, кл. Е 04 С 5/03, 1974 . (54) (57) 1. АРМАТУРА ДЛЯ БЕТОНА, выполненная в виде металлического

l листа, на поверхности которого содержатся параллельно расположенные ребра, о т л и ч.а ю щ а я с я тем, что, с целью повышения ее сцепления с бетоном, на поверхности ребер образованы поперечные выступы трапециевидного поперечного сечения, при этом отношение высоты выступов к .высоте ребра составляет 0,2-0,6, а отношение расстояния между выступами к их ширине — 3-8.

2. Арматура по п.1, о т л и ч аю щ а я с я тем, что на участках листа между ребрами образованы поперечные гребневидные выступы.

3.Арматура по п.f, о т л и ч а— ю щ а я с я тем, что ребра с поперечными выступами расположены с двух сторон листа.

4. Арматура по п.3, о т л и ч аю щ а я с я тем, что ребра на одной стороне листа расположены со смещением относительно ребер на другой стороне листа. . 5. Арматура по п.3, о т л и ч а— ю щ а я с я тем, что ребра на одной стороне листа расположены симметрично относительно ребер на другой сто- роне листа.

6. Арматура по п.5, о т л и ч а— .ю щ а я с я тем, что участки листа между ребрами выполнены переменной толщины с уменьшением к середине участков.

1213

Изобретение относится к арматурным элементам, применяемым для армирования железобетонных конструкций.

Цель изобретения — повышение сцепления арматуры с бетоном. 5

На фиг. 1 изображена арматура с односторонним расположением ребер; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 — арматура с двусторонним симметричным расположением ребер; 10 на фиг. 4 — то же, со смещенным расположением ребер на одной стороне листа относительно другой; на фиг.5— арматура с гребневидными выступами на участках листа между ребрами; на фиг. 6 — арматура с переменной толщиной участков листа между ребрами °

Арматура представляет собой металлический лист 1, на поверхности 20 которого с одной или с двух сторон содержатся параллельно расположенные ребра 2, на поверхности которых в свою очередь образованы поперечные выступы 3 трапециевидного поперечно- 25 го сечения,при этом отношение высоты выступов h к высоте ребер h составляет 0,2-0,6, а отношение расстояния между выступами У к их ширине

Ь - 3-8. 30

При отношении высоты выступов к высоте ребер менее 0,2 не обеспечивается надежного сцепления арматуры с бетоном, при отношении более 0,6 усложняется изготовление арматуры прокаткой из условия формоизменения металла и технологических возможностей прокатных станов.

При отношении расстояния между выступами к их ширине менее 3 снижается сцепление арматуры с бетоном и появляется вероятность образования сколов бетона, кройе того, повышается расход металла. При отношении более 8 также ухудшается сцеп- 45 ление с бетоном из- за уменьшения площади охвата поверхности ребер поперечными выступами и увеличения площади среза бетон нежцу этими выступами.

Ребра 2 выполнены скругленной формы и при расположении с двух

- сторон листа 1 могут находиться симметрично или со смещением относитель155 2 но ребер на другой стороне листа.

Участки листа между ребрами 2 при симметричном двустороннем их расположении могут быть выполнены переменной толщины с. уменьшением к середине этих участков, что позволяет использовать такой лист в качестве заготовки для получения стержневой арматуры путем продольной резки листа по участкам с минимальной толщиной. На, участках листа между ребрами 2 могут быть образованы поперечные гребневидные выступы 4, которые дополнительно повышают сцепление арматуры с бетоном и увеличивают ее жесткость.

При работе арматуры в составе железобетонной конструкции обеспечивается упругая передача напряжения ее сцепления с бетоном, обусловленная упругой работой образующихся между поперечными выступами 3 бетонных консолей под воздействием сжимающих усилий, передаваемых выступами. Периодическое расположение выступов 3 исключает срез бетонных консолей у вершин выступов, так как сцепление арамутры обуловливается работой бетона на сжатие и смятие.

Поперечное сечение ребер 2, ограниченное радиальной кривой их округления, исключает зарождение усталостнык трещин при затвердевании бетона.

Трапециевидное сечение выступов

3 позволяет сократить ширину выступов у вершины и иметь наклонную боковую поверхность, что улучшает совместную работу арматуры и бетона.

Двустороннее расположение ребер 2 с поперечными выступами 3 позволяет использовать арматуру для внутреннего армирования железобетонных конструкций. Дополнительные гребневидные выступы 4 повышают сцепление арматуры с бетоном и тем самым надежность железобетонных конструкций.

Использование изобретения обеспечивает повышение сцепления арматуры с бетоном за счет образования на металлическом листе дополнительных рифлений в виде поперечных выступов на ребрах и гребневидыых выступов на участках листа между ребрами.

12 t3155

1213155

Фиг.Ю

Составитель В.Герасимов

Редактор И.Николайчук Техред О.Ващишина

Корректор А. Зимокосов

Подписное

Филиал ППП "Патент" г,Ужгород, ул.Проектная,4

Заказ 758/42 Тираж 729

ВНИИПИ Государственного комитета СССР по.делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

www.findpatent.ru