Сухогрузная баржа площадка для толкания. Описание судна. Описание конструкции. Внешний вид баржи площадки проекта. Строение баржи

Основные данные несамоходных речных барж

| Показатели | Типы барж | |||||

| РНБ-1 | РНБ-2 | РНБ-4 | РНБ-6 | РНБ-8 | PHB-12 | |

| Грузоподъемность, тс | 1000 | 2000 | 4000 | 6000 | 8000 | 12000 |

| Осадка с грузом, м | 1,4 | 1,7 | 2,5 | 3,0 | 3,2 | 3,6 |

| Поверхность подогревателя, м2 | 85 | 180 | 320 | 450 | 550 | 750 |

| Габаритные размеры, м: длина ширина высота | 70 11 1.9 | 103 13,5 2,15 | 122 17 2,75 | 133 19 3,25 | 145 20 3,45 | 160 22 3,85 |

Нефтяные гавани и причальные сооружения служат для производства нефтегрузовых операций при водных перевозках.

При сооружении нефтяных гаваней необходимо соблюдать следующие требования.

Минимальная глубина воды hmin (в м) в гавани у причалов

где Но — наибольшая осадка судна (наиболее глубоко сидящего) в м; hв — наибольшая высота волны в м.

Нефтяная гавань должна иметь достаточную акваторию для размещения необходимого числа причалов и для свободного маневрирования судов.

Нефтяная гавань должна быть надежно укрыта от господствующих ветров.

Для защиты водоема от загрязнения нефтепродуктами в гавании должны быть предусмотрены специальные меры на случай аварийного розлива.

В морских гаванях нефтяные пирсы размещаются перпендикулярно к берегу. Расстояние между смежными пирсами должно быть более 200 м и не менее длины самого крупного танкера, прибывающего в порт.

В речной гавани нефтяные причалы размещаются параллельно берегу на расстоянии не менее 300 м от сухогрузных причалов. Речные причалы нефтебаз, как правило, размещают ниже по течению от неселенных пунктов, крупных рейдов и мест постоянной стоянки флота, на расстоянии не менее 1000 м. При невозможности соблюдения этого условия речные причалы нефтебаз могут быть сооружены и выше по течению, но в этом случае указанное расстояние должно быть не менее 5000 м.

Количество причалов на нефтебазах определяется в зависимости от грузооборота нефтепродуктов различных сортов, с учетом грузоподъемности прибывающих судов, частоты прибытия и времени их обработки.

Причалы речных нефтебаз бывают стационарные и временные в виде плавучих понтонов или разборных деревянных эстакад, устанавливаемых на период навигации. Наиболее распространенным типом стационарного причала являются железобетонные «бычковые» причалы с насосной установкой внутри «бычка». На рис. 1.19 приведена схема стационарного «бычкового» причала.

Рис. 1.19. Речной «бычковый» причал на свайном основании

1— швартово-отбойные палы из металлического шпунта; 2 — переходные мостки;3— надстройка для размещения аппаратуры дистанционного управления и служебных помещений; 4— железобетонный «бычок» с насосной станцией; 5 — железобетонные сваи «бычки»; 6 — помещение насосной; 7 — подводящая эстакада.

Причал состоит из следующих основных сооружений: причальные «бычки» для швартовки судов, центральный «бычок» для установки насосов и устройств для шланговки судов, отбойно - швартовые палы, предназначенные для швартовки судов, подводящие эстакады для укладки технологических трубопроводов соединяющие коммуникации нефтебазы с причалом, ледозащитные устройства, предохраняющие эстакаду от возможного разрушения во время ледохода. В настоящее время за рубежом широкое распространение получили рейдовые причальные буи для швартовки танкеров и перекачки нефтегруза. Это позволяет обходиться без сооружения дорогостоящих пирсов обычного типа для приема крупнотоннажных танкеров с большой осадкой. Причальные буи представляют собой плавучую конструкцию, установленную в определенной точке рейда при помощи якорей. Посредством гибких шлангов буи соединены с подводными нефтепроводами, проложенными к нефтебазе.

studfiles.net

Сборка и сварка корпуса судна на построечном месте

Общая технология и организация строительства судна определяются методом его постройки, способом формирования корпуса и методом организации производства (рис. 13.1). На отечественных судостроительных заводах применяют главным образом секционный и блочный методы постройки судов, а также их комбинацию (секционно-блочный). Секционный метод применяют при постройке крупных, средних и некоторых малых судов на наклонных и горизонтальных построечных местах, а блочный — при постройке большинства малых и некоторых типов средних, как правило, на горизонтальных построечных местах. Подетальный метод, который был единственным в эпоху клепаного судостроения, при переходе к сварке потерял свое значение. Сегодня он применяется в основном при постройке мелких судов, когда корпус формируется из деталей и узлов. В настоящее время получили развитие модульные принципы при проектировании и постройке судов.

При секционном методе корпус судна собирают из плоскостных и объемных секций. Замкнутые отсеки и помещения по мере их готовности испытывают на непроницаемость, после чего выполняют монтаж механизмов, трубопроводов, устройств, оборудования и др.

Рис. 13.1. Классификация методов постройки судов и способов формирования их корпусов.Секционный метод предполагает формирование корпуса судна пирамидальным или островным способами.

При пирамидальном способе, формирования корпус судна по длине делят на ряд частей (рис. 13.2). Эти части, в которые входят все основные конструкции — днище, борта, переборки, палубы, по форме напоминают пирамиду с уступами, образованными отдельными секциями.

Рис. 13.2. Пирамидальный способ формирования корпуса судна.1—V — последовательность сборки и сварки «пирамид».

При пирамидальном способе быстрее всего формируется поперечное сечение корпуса по высоте при несколько замедленном его формировании по длине. Сборку корпуса на построечном месте начинают с установки, сборки и сварки закладных днищевых секций первой пирамиды. Ее положение по длине корпуса выбирают с учетом конкретных условий и максимального сокращения продолжительности постройки судна при принятой организации производства. После закладной секции устанавливают последующие секции по длине и высоте, одновременно в нос и в корму. Далее устанавливают секции переборок, бортов, палуб и др.

Сборка и сварка корпуса в высоту позволяет быстро завершать работы по формированию помещений, испытать их на непроницаемость, раньше начать монтажные работы. В целях сокращения сварочных деформаций корпуса сборку и сварку секций выполняют в последовательности, обеспечивающей свободную усадку сварных соединений: поперечные соединения собирают на прихватках, а продольные — на гребенках; е первую очередь сваривают поперечные соединения; секции сваривают симметрично относительно ДП и закладных секций, причем в работе одновременно участвует максимально возможное число сварщиков, что способствует минимальному отставанию от сборочных работ. К сварке секций последующей пирамиды приступают после окончания большинства сборочно-сварочных работ в предыдущей пирамиде.

Несмотря на значительные преимущества, пирамидальный способ формирования корпуса имеет ряд недостатков: весьма ограниченный фронт работ в начале постройки судна на построечном месте; невозможность одновременно вести сборочно-сварочные работы более чем в двух районах, что при сборке корпуса большой длины ведет к увеличению цикла постройки.

При островном способе корпус судна разбивают по длине на несколько самостоятельных районов («островов»), формирование которых производят пирамидальным способом (рис. 13.3). Количество «островов» определяют исходя из конкретных особенностей судна, условий завода, принятых сроков постройки и т. п. В процессе формирования корпуса судна «острова» могут перемещаться по построечному месту или оставаться неподвижными. После окончания формирования «островов» включительно до верхней палубы по возможности большее число рабочих сваривает межостровные кольцевые монтажные стыки.

Рис. 13.3. Схема формирования корпуса судна островным способом: а — при одновременном формировании корпуса судна из двух «островов» без забойных элементов; б — при одновременном формировании корпуса из двух «островов» с забойными элементами по монтажному стыку; в — при одновременном формировании корпуса из трех «островов» с забойными элементами по одному монтажному стыку; г — при одновременном формировании корпуса из трех «островов» с забойными элементами по монтажным стыкам.Островной способ обладает всеми преимуществами пирамидального и вместе с тем не имеет недостатков последнего, т. е. обеспечивает значительное расширение фронта сборочно-сварочных и монтажных работ, в результате чего сокращается цикл постройки судна. Благодаря этому островной способ получает все более широкое распространение на отечественных и зарубежных судостроительных заводах.

Островной способ позволяет рациональнее использовать построечное место тогда, когда его длина значительно превышает длину судна, но недостаточна для размещения двух судов. Свободную часть построечного места используют для постройки носового или кормового «острова» второго судна.

В судостроении в последние годы нашла признание разновидность островного способа формирования корпуса судна, когда корпус разделяется по длине на две части, каждая из которых собирается отдельно на одном или разных построечных местах и затем спускается на воду. Стыкуются обе части корпуса в доке либо на плаву. В последнем случае сборка и сварка монтажного стыка проводится с применением кессона или специального герметизирующего устройства. На рис. 13.4 показана одна из конструкций такого устройства. Оно представляет собой П-образную металлическую раму ящичного типа, состоящую из двух симметричных половин, соединенных между собой в ДП шарниром. Опорный контур устройства выполняется по форме обводов корпуса в районе монтажного стыка. Герметизирующее устройство устанавливается в районе монтажного стыка на всем протяжении его подводной части. Устройство плотно поджимают к наружной обшивке, после чего из корпуса судна в районе монтажного стыка и из герметизирующего устройства откачивают воду. Затем собирают стыкуемые кромки обшивки под сварку. Сварка в этом случае осуществляется с одной стороны — изнутри судна.

Рис. 13.4. Плавучее шарнирное герметизирующее устройство.1, 2 — корпус, днищевая часть и башни; 3— осушительный насос; 4 — воздушный клапан; 5 — винтовой талреп; 6 — лебедка; 7 — твиндек; 8 — уплотнительный опорный контур; 9 — уплотнительные разъемы корпуса; 10 — ограничители раскрытия; 11 — кингстоны; 12 — шарнир; 13 — водосборный колодец; 14 — рабочая камера; 15 — воздухораспределительный коллектор.

При блочном методе изготовленные заранее блоки, начиная с базового, подаются на построечное место (рис. 13.5). В качестве базового принимается блок, начало формирования судна с которого обеспечивает минимальную продолжительность его постройки. В большинстве случаев в качестве базового принимают блок машинного отделения. Сваривают монтажный стык блоков только после окончания всех сборочных работ по данному стыку.

Рис. 13.5. Блочный метод постройки судна.Блочный метод обеспечивает широкий фронт работ с наименьшим временем нахождения судна на построечном месте и дает минимальные общие сварочные деформации.

Неразрывно с технологией связана организация производства. В настоящее время в судостроении применяют три следующих метода организации производства при постройке судов: позиционный, поточно-бригадный и поточно-позиционный.

Позиционный метод организации производства — индивидуальная постройка судов последовательными этапами в соответствии с технологическим графиком, содержащим номенклатуру и объем работ по каждому этапу. Бригады, выполнившие работы данного этапа, переходят к выполнению работ, предусмотренных на последующем этапе, на том же судне.

Поточно-бригадный метод организации производства — серийная постройка судов специализированными рабочими бригадами, которые последовательно и ритмично переходят с одного судна на другое, выполняя закрепленные за ними одноименные на каждом судне работы. Каждое судно остается на своем построечном месте до спусковой готовности.

Поточно-позиционный метод организации производства — серийная постройка судов на поточной линии с передвижением судна с одной позиции построечного места на другое, через одинаковые отрезки времени, равные такту выпуска судов с этой линии. Специализированные бригады закреплены за каждой позицией.

В современных условиях наиболее рациональным методом организации серийной постройки большинства судов является поточно-позиционный, позволяющий организовать ритмичное производство как на самих поточных линиях постройки судов, так и в заготовительных цехах завода, максимально механизировать работы на специализированных позициях и участках.

www.stroitelstvo-new.ru

Элементы набора корпуса судна

Продольные элементы судна

Продольными элементами (балками) судна являются:

- киль - продольная балка днищевого набора, проходящая по средине ширины судна;

- стрингеры - продольные балки днищевого и бортового набора. В зависимости от места расположения они бывают: бортовые, днищевые и скуловые.

- Карлингсы - продольные подпалубные балки;

Продольные ребра жесткости - продольные балки меньшего профиля, чем у стрингеров и карлингсов. По месту расположения они называются подпалубными, бортовыми или днищевыми и обеспечивают жесткость наружной обшивки и настила палубы при продольном изгибе.

Поперечные элементы судна

Поперечные элементы (балки) судна:

- Флоры - поперечные балки днищевого набора, протянувшиеся от борта до борта. Они бывают водонепроницаемые, сплошные и бракетные;

- Шпангоуты - вертикальные балки бортового набора, которые соединяются внизу с флорами при помощи книц. Кница - это деталь из листовой стали треугольной формы, используемая для соединения различных деталей корпуса. На малых судах (лодках) флоры могут отсутствовать и шпангоуты являются цельными балками бортового и днищевого набора.

- Бимсы - поперечные балки подлалубного набора, проходящие от борта до борта. При наличии вырезов в палубе бимсы разрезаются и называются полубимсами. Они одним концом соединяются со шпангоутом, а другим крепятся к массивному комингсу, который окаймляет вырез в палубе, с целью компенсации ослабления палубного перекрытия вырезами.

На рис. 1 изображено простейшее устройство корпуса маломерного судна с указанием основных элементов набора, а на рис. 2 представлен более полный набор корпуса деревянной моторной лодки.

Рис. 1. Устройство корпуса маломерного судна.1 - форштевень; 2 - киль; 3 - стрингер; 4 - бортовая обшивка; 5 - транец; 6 - шпангоут; 7 - бимс; 8 - палуба

Шпангоуты судна нумеруются от носа к корме. Расстояние между шпангоутами называется шпацией. Вертикальные, отдельно стоящие стойки круглого или иного сечения, называются пиллерсами.

Рис. 2. Элементы набора деревянного корпуса моторной лодки.1 - обшивка; 2 - палуба; 3 - бимс; 4 - шпангоут; 5 - сидения; 6 - транец; 7 - место крепления мотора; 8 - бортовой стрингер; 9 - привальный брус; 10 - скуловой стрингер; 11 - киль; 12 - днищевые стрингеры

Пиллерс служит для подкрепления палубы и в своей нижней части упирается в места пересечения флор (шпангоутов - на малых судах) с днищевыми продольными балками (киль, стрингер, кильсон), а в верхней части - бимсов с карлингсами. Установка пиллерса показана на рис. 3.

Рис. 3. Установка пиллерса1 - настил палубы; 2 - карлингс; 3 - бимс; 4 - поперечный комингс; 5 - пиллерс; 6 - настил второго дна; 7 - флор; 8 - киль; 9 - обшивка днища.

Вертикальные или наклонные балки, являющиеся продолжением киля называются штевнями (в носовой части - форштевень, в кормовой - ахтерштевень). Корпус судна может быть разделен на отдельные отсеки при помощи поперечных и продольных водонепроницаемых переборок. Носовая часть судна между форштевнем и первой переборкой называется форпик, а кормовой отсек - ахтерпик. У моторных лодок водонепроницаемая конструкция у транца, образующая нишу и предназначенная для размещения лодочного мотора, называется моторной нишей. Моторную нишу, расположенную выше уровня воды и снабженную шпигатами - отверстиями для слива воды, называют нишей-рецессом.Для более полного представления об элементах набора корпуса на рис. 4 изображен поперечный разрез сухогрузного судна с комбинированной системой набора, а на рис. 5 набор корпуса металлического катера "Чибис".

Рис. 4. Комбинированная система набора.1 - планширь; 2 - стойка фальшборта; 3 - фальшборт; 4, 10- бимс; 5 - настил палубы; 6 - карлингс; 7 - ребро жесткости; 8 - комингс люка;9 - пиллерс; 11 - стойка переборки; 12 -переборка поперечная; 13 - настил второго дна; 14 - киль; 15 - киль горизонтальный; 16 -стрингер днищевой; 17 - обшивка днища; 18 - флор; 19 -лист крайний междудонный; 20 - киль скуловой; 21 - пояс скуловой; 22, 25 - шпангоут;23 - полубимс; 24 - обшивка бортовая; 26 - кница; 27 - ширстрек.

Рис. 5. Набор корпуса катера.1 - рамный шпангоут; 2 - карлингс; 3 - комингс; 4 - настил палубы; 5 - привальный брус; 6 - шпангоут; 7 - бортовая обшивка;8 - скуловой угольник; 9 - флор; 10 - стрингер; 11 - киль; 12 - бракета; 13 - днищевая обшивка; 14 - кница.

Наружная обшивка

Наружная обшивка судна обеспечивает водонепроницаемость корпуса и одновременно участвует в обеспечении продольной и местной прочности судна. На металлических судах обшивка состоит из стальных листов, располагаемых длинной стороной вдоль судна. Кроме стальных листов, особенно на металлических моторных катерах и лодках используются листы из алюминиевых сплавов. Соединение листов обшивки производится при помощи заклепок и сварки встык. Ряд листов обшивки, идущий вдоль судна, называется поясом. Верхний пояс бортовой обшивки называется ширстрвком, а ниже идут бортовые поясья и на скуле - скуловой пояс. Средний днищевой пояс называется горизонтальным килем. Линия соединения одного пояса с другим называется пазом, а место соединения листов друг с другом в одном поясе - стыком. Размеры листов и их толщина различные и зависят от конструкции судна, его размеров и назначения. Для обшивки катеров, моторных, парусных и гребных лодок очень часто используются древесные материалы, древеснослоистые пластики, стеклопластики, текстолиты и другие материалы, отвечающие по своим свойствам и прочности требованиям судостроения.

Палубный настил

Палубный настил обеспечивает водонепроницаемость корпуса сверху и участвует в обеспечении продольной и местной прочности судна. Наибольшая нагрузка при продольном изгибе приходится на настил в средней части судна, поэтому листы палубы в оконечности несколько тоньше, чем в районе мидельшпангоута. Листы настила располагаются длинной стороной вдоль судна, параллельно диаметральной плоскости, а крайние поясья левого и правого бортов - вдоль бортов, они называются палубными стрингерами и имеют большую толщину. Палубный стрингер соединяется с ширстреком при помощи клепки, сварки или склеивания в зависимости от материала листов настила.

Люки и горловины

Люки и горловины ослабляют прочность палубы, в их углах возникает концентрация напряжений, способствующая появлению трещин. В связи с этим углы всех вырезов в обшивке корпуса закругляют, а листы палубного настила по углам вырезов делают более прочными. Для подкрепления палубы, ослабленной вырезами, и предотвращения попадания воды в люк по краям выреза делают комингс, имеющий устройство для закрытия люка (горловины). Комингс окаймляет и вырезы в переборках, комингсом также называют часть переборки под дверной проем.

Фальшборт и леерное ограждение

На морских, речных и современных прогулочных судах для предохранения людей от падения за борт открытые палубы имеют фальшборт или леерное ограждение.

Фальшборт (рис. 6) представляет собой, как правило, металлический пояс бортовой обшивки. Он устанавливается на низко расположенных палубах, подверженных заливанию водой в штормовую погоду.

Рис. 6. Фальшборт.1 - контрфорс; 2 - фальшборт; 3 - планширь; 4 - стойка жесткости.

С внутренней стороны фальшборт подкрепляется стойками, которые называются контрфорсами и устанавливаются через две - три шпации. Для увеличения прочности фальшборта между его стойками иногда привариваются ребра. По верхней кромке фальшборта укрепляется полоса, которая называется планширем. Для стока за борт воды, попадающей на палубу, в фальшборте делаются вырезы - штормовые портики. Учитывая, что полному удалению воды через штормовые портики препятствует угольник палубного стрингера, то для полного стока воды с палубы за борт делаются шпигаты - вырезы в выступающей над палубой кромке ширстрека и в угольнике палубного стрингера. Леерное ограждение (рис. 7) состоит из вертикальных стоек, соединенных между собой тугонатянутыми тросами (леерами) или цепями.

Рис. 7. Леерное ограждение (съемное).

Стойки могут соединяться между собой двумя, тремя или четырьмя рядами горизонтальных круглых прутьев, чаще всего стальных. Эти горизонтальные прутья называются рейлингами.

Судостроительные материалы

Имеются основные материалы, используемые для изготовления корпусов, элементов набора, судовых устройств и деталей.

Сталь - обладает многими свойствами, необходимыми для постройки судна (плотность 7,8 г/см3). Она прочна, хорошо поддается обработке. Наиболее часто используются судостроительные углеродистые и низколегированные стали.

Листовая сталь имеет толщину от 0,5 до 4 мм (тонколистовая) и 4 - 1400 мм. В судостроении наиболее распространены листы длиной 6-8 м и шириной 1,5-2 м. Из углеродистых сталей выпускают профили: угловой, швеллерный, двутавровый, полособульбовый и зетовый, а из низколегированных сталей те же профили, кроме зетового и двутаврового. Из листовой стали изготавливают обшивку корпуса, переборки, второе дно, палубы и т.п.; из профильной: бимсы, шпангоуты, стрингеры и др. элементы набора корпуса. Методом литья изготавливаются детали сложной формы: якорные клюзы, якоря, цепи, штевни, кронштейны гребных винтов и др.

Алюминиевые сплавы имеют меньшую, чем у стали, плотность (2.7 г/см3) и достаточную прочность. Наибольшее распространение имеют сплавы алюминия с магнием и марганцем. Из этих сплавов изготавливают маломерные суда, надстройки, перегородки, трубопроводы, вентиляционные трубы, мачты, трапы и другие важные судовые детали.

Древесина и древесные материалы многие годы (до XIX в) были единственным материалом для постройки судов. Обладая многими преимуществами, древесина продолжает использоваться в судостроении и в настоящее время. Из древесины изготавливаются корпуса небольших морских и речных судов, катера, шлюпки, гребные лодки, спортивные и парусные суда, настилы палуб, отделка для судовых помещений и т.д. Чаще в судостроении применяется сосна. Она используется на изготовление набора и обшивки. Ель применяется для обшивки подводной части судна, т.к. она менее гигроскопична. Лиственница и тик используются для настила палуб и наружной обшивки, для отделки жилых и служебных помещений - дуб, бук, ясень, орех, береза и другие. Из бука и ясеня, кроме того, делают штевни деревянных судов, в т.ч. маломерных. Широко применяются в судостроении брусья, доски, рейки, фанера и плиты из древесины, используемые для изготовления наружной обшивки судов, отделки кают, салонов и т.д.

Пластики из-за малой плотности, хороших диэлектрических и теплоизоляционных свойств, высокой коррозийной стойкости, удобных методов переработки и достаточной прочности увеличивают срок службы отдельных деталей судов. ластики делятся на две основных группы: термопласты (оргстекло, капрон, полиэтилен и др. пластики, способные опять приобретать при нагревании пластичное состояние и затвердевать при охлаждении) и реактопласты - пластики, не поддающиеся при нагревании повторному размягчению, т.е. пластичности. аибольшее применение в судостроении имеют стеклопластики -различные синтетические смолы (эпоксидные, полиэфирные и др.) армированные стекловолокном в виде ткани, матов, жгутов. Из стеклопластиков изготавливают маломерные суда (шлюпки, катера, яхты, лодки), трубы и другие судовые конструкции и детали.

Основными недостатками пластиков являются: невысокая теплостойкость, низкая теплопроводность, склонность к пластической деформации под действием постоянной нагрузки при нормальной температуре (ползучесть).

Чугун применяется для изготовления литых изделий: кнехтов, киповых планок, дейдвудных труб, гребных винтов и других деталей.

Бронза - сплав меди с оловом или алюминием, марганцем, железом. Из нее изготовляются подшипники скольжения, облицовка гребных валов, корпусы кингстонов, червячные колеса и другие детали.

Латунь - сплав меди с цинком. Из нее изготовляются трубы для теплообменных аппаратов, детали иллюминаторов, электродетали, гребные винты и другие изделия.

Железобетон - материал, состоящий из бетона, армированного металлическим каркасом. Применяется в основном для постройки плавучих доков, кранов, дебаркадеров.

Надстройки и рубки

Надстройками называются все закрытые помещения, расположенные выше верхней палубы от борта до борта. Носовая надстройка называется баком, кормовая - ютом. Средняя надстройка специального названия не имеет. Надстройка, имеющая ширину меньше ширины судна, называется рубкой. Например, штурманская рубка. Конструкция палуб и бортов надстроек и рубок подобна конструкции остальных палуб и бортов на судах. Бортовая обшивка и переборки надстроек, как правило, имеют меньшую толщину и могут отличаться материалом от корпуса.

www.boatportal.ru

способ строительства, транспортировки и монтажа верхнего строения на опорной части морского нефтегазопромыслового сооружения на мелководной акватории - патент РФ 2455421

Изобретение относится к области освоения морских нефтегазовых месторождений, расположенных на мелководной акватории. Обеспечивает возможность исключения использования дополнительных крановых средств для осуществления транспортировки и монтажа верхнего строения морских нефтегазопромысловых сооружений на транспортную баржу, а также возможность исключения строительства морского канала для прохождения транспортной баржи к нефтегазовому месторождению на мелководье. Верхнее строение строят на стапеле в доке на установленной на боковых стенках дока опорной палубе. Принявшую балласт транспортную баржу вводят в док под верхнее строение и путем откачки из баржи балласта на ее палубе устанавливают верхнее строение с последующей его транспортировкой на морское нефтегазовое месторождение. На месте установки опорной части морского нефтегазопромыслового сооружения на морском нефтегазовом месторождении выполняют гидротехнический карман. Длина, ширина и глубина последнего позволяют осуществить подвод транспортной баржи к опорной части, установить на опорную часть верхнее строение после приема транспортной баржей балласта, а также осуществить вывод с морского нефтегазового месторождения транспортной баржи после откачки из нее балласта. 16 ил.

Изобретение относится к области освоения морских нефтегазовых месторождений, расположенных на мелководной акватории.

Известен способ транспортировки и монтажа морской ледостойкой переставной платформы на мелководье, в котором ледостойкую переставную платформу транспортируют на морское месторождение понтоном-транспортировщиком, дополнительно снабженным буксиром, заводят понтон-транспортировщик в пространство между перегрузочными сваями и путем откачки балласта с понтона-транспортировщика поднимают ледостойкую переставную платформу на подвижные части перегрузочных свай, после чего понтон-транспортировщик отплывает с места установки ледостойкой переставной платформы на подвижные части перегрузочных свай и затем платформа дополнительными плавучими средствами доставляется на морское месторождение (RU 2309221 С2, МПК Е02В 17/00 (2006.01), опубл. 27.10.2007). Недостатком указанного способа является применение для транспортировки ледостойкой переставной платформы дополнительных плавучих средств помимо основного транспортировщика.

Наиболее близким к заявленному способу является способ строительства, транспортировки и монтажа верхнего строения на опорных частях морского нефтегазопромыслового сооружения на мелководье, в котором осуществляют строительство верхнего строения, транспортируют их с помощью транспортной баржи на морское месторождение, устанавливают верхнее строение на опорные части морского нефтегазопромыслового сооружения, после чего выводят транспортную баржу с морского месторождения (US 4784526 А, МПК Е02В 17/00, опубл. 15.11.1988). Недостатком указанного способа является невозможность обеспечения необходимой осадки транспортной баржи для установки верхнего строения на опорные части.

Технический результат, на который направлен заявленный способ, заключается в возможности исключения использования дополнительных крановых средств для осуществления транспортировки и монтажа верхнего строения морских нефтегазопромысловых сооружений на транспортную баржу, а также в возможности исключения строительства дорогостоящего морского канала для прохождения транспортной баржи к месторождению на мелководье.

Технический результат достигается за счет того, что в заявленном способе строительства, транспортировки и монтажа верхнего строения на опорной части морского нефтегазопромыслового сооружения на мелководной акватории, в котором осуществляют строительство верхнего строения, транспортируют его с помощью транспортной баржи на морское месторождение, устанавливают верхнее строение на опорную часть морского нефтегазопромыслового сооружения, после чего выводят транспортную баржу с морского месторождения, согласно изобретению строительство верхнего строения осуществляют в доке на стапеле, на установленной на боковых стенках дока опорной палубе, вводят принявшую балласт транспортную баржу в док под верхнее строение, после чего путем откачки из транспортной баржи балласта на ее палубе устанавливают верхнее строение, выводят транспортную баржу из дока и транспортируют верхнее строение на морское нефтегазовое месторождение, при этом на морском нефтегазовом месторождении на месте установки опорной части морского нефтегазопромыслового сооружения выполняют гидротехнический карман, длина, ширина и глубина которого позволяют осуществить подвод транспортной баржи к опорной части морского нефтегазопромыслового сооружения с последующей установкой на опорную часть верхнего строения после приема транспортной баржей балласта и осуществить вывод с морского нефтегазового месторождения транспортной баржи после откачки из нее балласта.

Сущность заявляемого изобретения поясняется представленными в заявке чертежами:

Фиг.1 - строительство верхнего строения на стапеле в доке, вид сбоку;

Фиг.2 - строительство верхнего строения на стапеле в доке, вид сверху;

Фиг.3 - ввод транспортной баржи в док под верхнее строение, вид сбоку;

Фиг.4 - ввод транспортной баржи в док под верхнее строение, вид сверху;

Фиг.5 - установка верхнего строения на транспортную баржу после откачки из нее балласта, вид сбоку;

Фиг.6 - установка верхнего строения на транспортную баржу после откачки из нее балласта, вид сверху;

Фиг.7 - вывод транспортной баржи из дока с последующей транспортировкой верхнего строения к морскому нефтегазовому месторождению, вид сбоку;

Фиг.8 - вывод транспортной баржи из дока с последующей транспортировкой верхнего строения к морскому нефтегазовому месторождению, вид сверху;

Фиг.9 - подвод транспортной баржи к опорной части морского нефтегазопромыслового сооружения, вид сбоку;

Фиг.10 - подвод транспортной баржи к опорной части морского нефтегазопромыслового сооружения, вид сверху;

Фиг.11 - установка верхнего строения на опорную часть морского нефтегазопромыслового сооружения после приема транспортной баржей балласта, вид сбоку;

Фиг.12 - установка верхнего строения на опорную часть морского нефтегазопромыслового сооружения после приема транспортной баржей балласта, вид сверху;

Фиг.13 - дальнейшая осадка транспортной баржи после приема ею балласта, вид сбоку;

Фиг.14 - дальнейшая осадка транспортной баржи после приема ею балласта, вид сверху;

Фиг.15 - вывод с морского месторождения транспортной баржи после откачки из нее балласта, вид сбоку;

Фиг.16 - вывод с морского месторождения транспортной баржи после откачки из нее балласта, вид сверху.

Способ включает в себя строительство верхнего строения 1 морского нефтегазопромыслового сооружения 2 в заводских условиях в доке 3 на стапеле 4 путем установки на боковых стенках 5 дока 3 опорной палубы 6, на которой и собирается верхнее строение 1, транспортировку верхнего строения 1 на морское месторождение транспортной баржей 7, в которой выполнен технологический проем 8, с последующей установкой верхнего строения 1 на опорную часть 9 морского нефтегазопромыслового сооружения 2 после приема транспортной баржей 7 балласта, причем для дополнительной осадки транспортной баржи на месте установки опорной части 9 морского нефтегазопромыслового сооружения 2 и приема балласта транспортной баржей 7 при ее максимальной осадке выполняют гидротехнический карман 10.

Верхнее строение 1 морского нефтегазопромыслового сооружения 2 собирается в заводских условиях на опорной палубе 6 в доке 3 на стапеле 4, причем опорная палуба 6 установлена на боковых стенках 5 дока 3 (Фиг.1, Фиг.2). Для транспортировки верхнего строения 1 на морское месторождение, в док 3, под верхнее строение 1, предварительно приняв балласт, вводится транспортная баржа 7 (Фиг.3) с выполненным в ней технологическим проемом 8 (Фиг.4). После откачки балласта из транспортной баржи 7 на ее палубе устанавливают верхнее строение 1 (Фиг.5, Фиг.6) с последующей его транспортировкой на морское месторождение (Фиг.7). По прибытии на морское месторождение, транспортная баржа 7, содержащая на своей палубе верхнее строение 1, подводится к опорной части 9 таким образом, чтобы опорная часть 9 оказалась внутри технологического проема 8 баржи 7 (Фиг.9, Фиг.10), после чего путем приема баржей 7 балласта осуществляется посадка верхнего строения 1 на опорную часть 9 морского нефтегазопромыслового сооружения 2 (Фиг.11, Фиг.12). Для увеличения глубины моря у опорной части 9, а также для возможности приема дополнительного балласта транспортной баржей 7 и установки верхнего строения 1 на опорную часть 9 предусматривают выполнение на морском месторождении гидротехнического кармана 10 (Фиг.9 - Фиг.16), длина, ширина и глубина которого позволяют осуществить подвод транспортной баржи 7 к опорной части 9 морского нефтегазопромыслового сооружения, установить на опорную часть 9 верхнее строение 1 путем приема транспортной баржей 7 балласта (Фиг.11, Фиг.12), а также вывести транспортную баржу с морского нефтегазового месторождения после откачки из баржи 7 балласта (Фиг.15, Фиг.16), после чего баржа 7 используется для аналогичного цикла.

Заявленный способ позволяет использовать индустриальные методы проведения работ по освоению морских нефтегазовых месторождений, включающие:

- полное завершение строительства верхнего строения морского нефтегазопромыслового сооружения в заводских условиях;

- монтаж верхнего строения морского нефтегазопромыслового сооружения на транспортную баржу и транспортировку верхнего строения к месту установки на опорные части, исключающий использование крановых средств;

- возможность установки и использования на опорных частях морского нефтегазопромыслового сооружения на начальном этапе освоения месторождения верхнего строения с буровым комплексом оборудования, с последующей заменой его на верхнее строение с добычным комплексом оборудования;

- возможность по завершении эксплуатации месторождения демонтировать верхнее строение и доставить его в полной комплектации для утилизации в заводских условиях, или для дальнейшего использования верхнего строения по назначению;

- возможность с помощью гидротехнического кармана увеличить осадку транспортной баржи при установке верхнего строения на опорные части морского нефтегазопромыслового сооружения и соответственно массу перевозимых верхних строений, а также исключить необходимость в строительстве морского канала для проводки транспортной баржи к месту обустройства морских нефтегазовых месторождений на мелководье.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ строительства, транспортировки и монтажа верхнего строения на опорной части морского нефтегазопромыслового сооружения на мелководной акватории, в котором осуществляют строительство верхнего строения, транспортируют его с помощью транспортной баржи на морское месторождение, устанавливают верхнее строение на опорную часть морского нефтегазопромыслового сооружения, после чего выводят транспортную баржу с морского месторождения, отличающийся тем, что строительство верхнего строения осуществляют в доке на стапеле, на установленной на боковых стенках дока опорной палубе, вводят принявшую балласт транспортную баржу в док под верхнее строение, после чего путем откачки из транспортной баржи балласта на ее палубе устанавливают верхнее строение, выводят транспортную баржу из дока и транспортируют верхнее строение на морское нефтегазовое месторождение, при этом на морском нефтегазовом месторождении на месте установки опорной части морского нефтегазопромыслового сооружения выполняют гидротехнический карман, длина, ширина и глубина которого позволяют осуществить подвод транспортной баржи к опорной части морского нефтегазопромыслового сооружения с последующей установкой на опорную часть верхнего строения после приема транспортной баржей балласта и осуществить вывод с морского нефтегазового месторождения транспортной баржи после откачки из нее балласта.

www.freepatent.ru

Сухогрузная баржа площадка для толкания. Описание судна. Описание конструкции. Внешний вид баржи площадки проекта

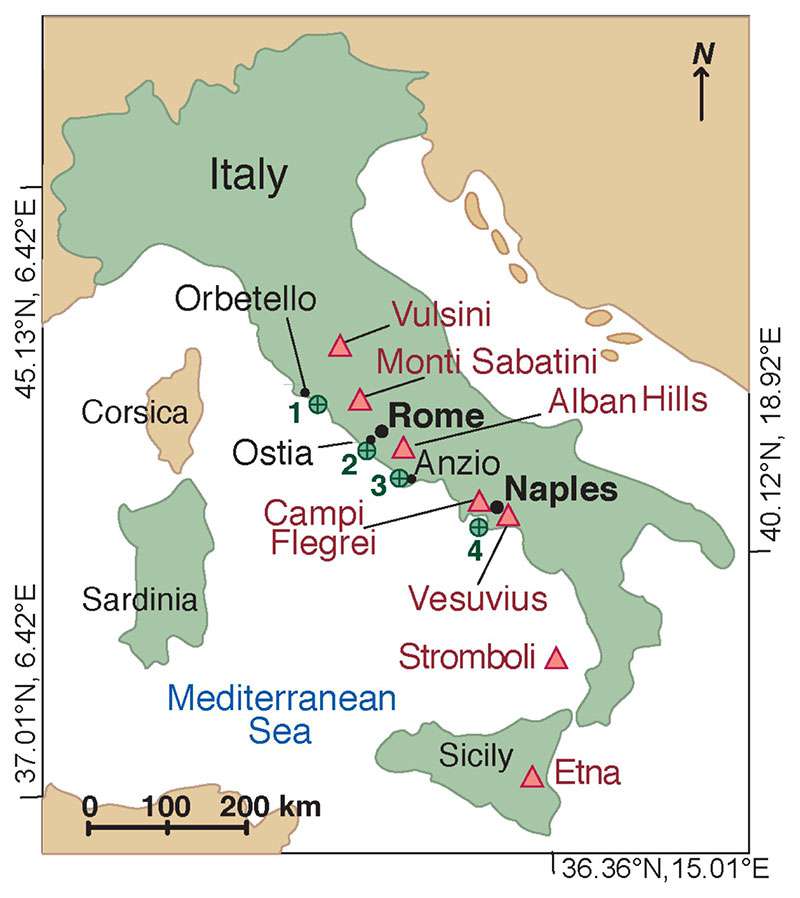

2.1 Назначение условий эксплуатации

Сухогрузная баржа площадка для толкания. Предназначена, для перевозки минерально-строительных материалов, генеральных грузов¸ угля, тяжеловесных и других массовых грузов. Судно имеет ограниченный район плавания. Класс Российского Речного Регистра: «Л» Легкий (для плавания на малых реках, в верховьях крупных рек при высоте волны до 0,6 метра).

2.2 Описание судна

2.2.1 Описание конструкции

Сухогрузная баржа площадка проекта 581. Речное, стальное, однопа-лубное судно, с люковыми закрытиями и полутопленной надстройкой в корме¸ оборудованное устройством для вождения методом толкания. Имеет якорное устройство. Грузоподъемность до 60 тон. Внешний вид судна на рисунке 2.1.

Рисунок 2.1 – Внешний вид баржи площадки проекта 581

2.2.2 Описание днищевой обшивки

Наружная обшивка играет важную роль в продольной и поперечной прочности судна, так как она является элементом наружной обшивки и обеспечивает непотопляемость судна, одного из важнейших его качеств, она воспринимает большие нагрузки: нагрузка от принятого груза, нагрузка от давления забортной воды и действие волновых нагрузок.

Действие всех этих нагрузок неблагоприятно влияет на конструкцию секции, при этом она может испытывать сжатие, растяжение, кручение, вследствие чего могут появляться остаточные напряжения и деформации. В зависимости от величины нагрузок выбирается материал, рассчитывается толщина обшивки, способ формирования секции и всего судна в целом.

Габариты судна, мм: 5×5500×24400. Общая масса днищевой обшивки секции 14112,98 кг.

Секци состоят из:

1 Наружная обшивка ГОСТ 19903-74: 26 листов – 5×1500×6000 мм, рисунок 2.2. Масса: 9126 кг;

Рисунок 2.2 – Лист обшивки

2 Поперечные и продольные переборки ГОСТ 19903-74, изготавливаем 4 листов – 5 ×1500×6000 мм, рисунок 2.3, масса: 1009,8 кг; общей протяжон-ностью 46400 мм/п;

Рисунок 2.3 – Лист для изготовления поперечной и продольной переборки

3 Продольные и поперечный тавровый набор ГОСТ 19903-74, изготавливается из 7 листов – 5×1500×6000 мм, рисунок 2.4, масса: 2457 кг; общей протяжонностью 202100 мм/п;

Рисунок 2.4 – Лист для изготовления прокольного и поперечного набора

4 Пояс тавра ГОСТ 19903-74, Изготавливается из 3 листов – 5×1500×6000 мм, рисунок 2.5, Масса: 1053 кг; общей протяжонностью 202100 мм/п;

Рисунок 2.5 – Лист для изготовления пояса тавра

5 Уголок: 9 штук – 63×63×5×11000 мм, рисунок 2.6, масса: 467,18 кг.

Рисунок 2.6 – Уголок

2.3 Выявление недостатков базовой технологии и пути устранения

Наша баржа является типовой для многих речных судов и ее технология ремонта отлажена целыми годами, поэтому можно улучшить сварочные материалы¸ оборудование и изменить принцип технологии для уменьшения себестоимости и уменьшении сроков ремонтных работ.

С целью оптимизации технологии ремонта, предлогаеться внести следующие изменения:

- технологический процесс, замену штучных деталей на замену секциями, с предварительным изготовлением в сбочно-сварочном цеху;

- ручную дуговую сварку штучными электродами на сварку порошко-вой проволокой самозащитная (без газа) для стыковки секции к судно;

- ручную дуговую сварку стыков и пазов днищевого настила на автоматическую сварку под слоем флюса;

- ручную дуговую сварку холостого набора к днищевому настилу на автоматическую сварку под слоем флюса;

- ручную дуговую сварку основного набора (стенку с полкой) на автоматическую сварку под слоем флюса;

- ручную дуговую сварку основного набора к днищевому настилу, а так же сварку книц подкреплений, на полуавтоматическую сварку в среде углекислого газа;

vunivere.ru

Строительство барж в Санкт-Петербурге от Нева Волга Ладога | НВЛ

Современные тенденции развития российской экономики оказывают значимое влияние на те или иные товары, делая их производство более востребованным. К такому относится строительство барж в санкт-петербурге, осуществляемое полнопрофильным судостроительным предприятием "НВЛ". Приобретая изделие у завода-изготовителя, вы экономите денежные средства и получаете надежную баржу, срок эксплуатации и гарантийное обслуживание которой заверено производителем.

Для чего нужны баржи?

Ошибочно считают, что строительство барж нужно только для эксплуатации в больших водоемах. Это не совсем так, поскольку современные условия предполагают использование этого вида транспортных средств для выполнения различных задач:

- Перевозка машин, спецтехники, станков, оборудования.

- Транспортировка строительных материалов (цемент, песок, щебень).

- Доставка нестандартных крупных грузов.

- Перемещение продуктов нефтяной и химической отрасли.

Также самоходные баржи можно использовать в сфере развлечений и туризма. Непродолжительные речные и морские прогулки - нетривиальный и интересный отдых для активных людей.

Преимущества нашей компании

Строительство барж спб - основное направление деятельности нашего предприятия, в котором мы преуспели, о чем свидетельствуют наши крупные заказчики. У нас достаточно технических возможностей для создания различных разновидностей барж: несамоходных, сухогрузов, самоходных, барж специального назначения и т. д.

Изготовление судов производится в специально оборудованных помещениях, где созданы условия для качественного производства и полной сборки круглый год. Команда профессиональных работников, применение современных технологий и обязательный контроль качества на каждом этапе производства позволяют создать надежное, функциональное и долговечное транспортное средство.

nvlspb.ru

Строительство судов и речных танкеров, изготовление барж и судов специального назначения, строительство нового судна, корпуса судов

Более ста лет наше предприятие занимается строительством новых судов и корпусов судов. Технические возможности «Верфи братьев Нобель» обеспечивают выполнение полного цикла работ по изготовлению судов: барж, судов специального назначения, морских и речных танкеров, сухогрузов. Строительство судна осуществляется в закрытых оборудованных помещениях, что создает условия для качественного выполнения всех монтажных работ и круглогодичной сборки.Современные технологии, контроль качества на всех стадиях разработки и производства в сочетании с высоким профессиональным уровнем персонала позволяют строить суда с европейским качеством, экономично и в срок.

Наша продукция:

• Спасательные катера-бонопостановщики, суда портовой инфраструктуры, служебно-вспомогательные суда— Обстановочное судно проекта 3052— Спасательный катер-бонопостановщик проекта А 40-2Б— Рабочий катер проекта MPB14— Рабочий катер проекта 21770 шифр «Катран»— Рабочий катер проекта WB22MT— Катамаран проекта RP1530

• Морские и речные танкеры для перевозки нефти и нефтепродуктов— Баржа проекта ROB07— Танкер проекта RST-25— Танкер проекта 15781 «Капитан Бармин»,— Танкер проекта 15790Т «Андропов»

• Морские и речные сухогрузы, несамоходные сухогрузные баржи-площадки— Сухогрузное судно проекта RSD79— Овощевоз проекта 19620— Сухогрузный теплоход проекта 16530 «Рыбинск»— Сухогрузный теплоход проекта 616— Баржа грузоподъемностью 2500 тонн— Баржа грузоподъемностью 2000 тонн— Баржа грузоподъемностью 2000-2500 тонн

• Суда специального назначения, в том числе морские водолазные и гидрографические суда— Морской транспорт вооружения проекта 20360м— Водолазное судно проекта 14157— Водолазное судно проекта 11980,— Малое гидрографическое судно «Вайгач» проекта 19910

• Буксиры— Морской буксир 300 кВт— Буксир проекта 02780М— Буксир-толкач проекта 3535— Буксир-толкач проекта 32101

• Пассажирские суда— Пассажирское судно проекта 23020А закрытого типа— Пассажирское судно проекта 23020А с раздвижной крышей салона— Пассажирское судно проекта 23020А ресторан— Пассажирское судно тип «Пилигрим-М»

• Корпуса судов различных типов, в том числе корпуса современных комфортабельных яхт— Корпуса для Голландского Заказчика— Стальной корпус яхты 38 м Буклет Верфь братьев Нобель

www.nobel-shipyard.ru