Может ли плазменная резка отверстий стать легче? Резка отверстий

Может ли плазменная резка отверстий стать легче?

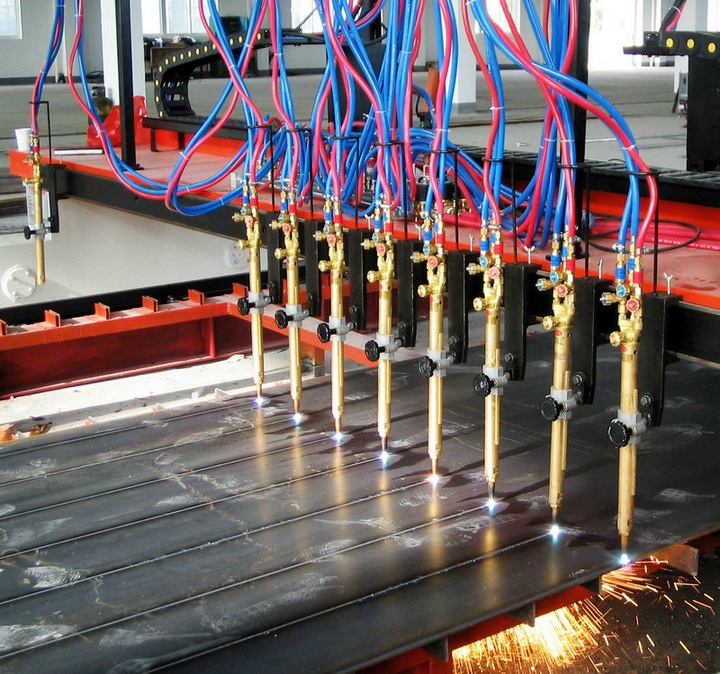

Резка плазмой длинных разрезов для многих специалистов уже давно не проблема и не новинка, но проблемы чаще возникают когда плазменная резка отверстий выполняется на разных электропроводящих материалах под болтовое соединение. В основном вопрос вызывает качество такой резки. Итак, перейдем к рекомендациям, которые помогут сделать Вашу работу легче и лучше.

Настройка плазменной резки

Контроль высоты плазмы

Важность расстояния между обрабатываемым металлом и плазменным резаком имеет чрезвычайно важное значение для получения оптимального результата. Оно определяет как качество – так и длительность эксплуатации расходных материалов.Контролируйте высоту плазмы. Расстояние между металлом и резаком при прожиге должно быть немного больше. В общем плане рекомендацию можно выразить таким образом: высота пробивки при плазменной резке в 1.5 – 2 раза должна превышать рекомендуемые значения. Например, если для пробивки рекомендуется высота между резаком и металлом 1,5 или 2 мм, то оператору необходимо сделать высоту 3 или 4 мм соответственно. Не забывайте, слишком низкая высота способствует быстрому износу оборудования.

Определите место для прожига

Чтобы избежать растяжений и колебаний плазменной дуги нужно максимально точно локализировать центр для первоначального места пробивки. Такие действия предотвратят возможные проблемы. Во-первых, дуга успеет стабилизироваться еще до края отверстия. Увеличение силы давления и энергии требуют некоторого времени. Во-вторых, первоначально установив место для пробивки ближе к центру, вы снижаете вероятность колебаний дуги плазмы, так как на металлах часто есть окалина. Если обратить внимание на резку прямых линий при комбинированных методах, то там действуют те же правила.

Контроль напряжения и высоты дуги

На автоматических системах медленная скорость реза, при прожигании отверстий с диаметром до 2.5 см может способствовать изменению высоты плазменной дуги. Чтобы такого не произошло для таких задач производится отключение контроллера напряжения дуги.

Параметры плазменной резки. Скорость

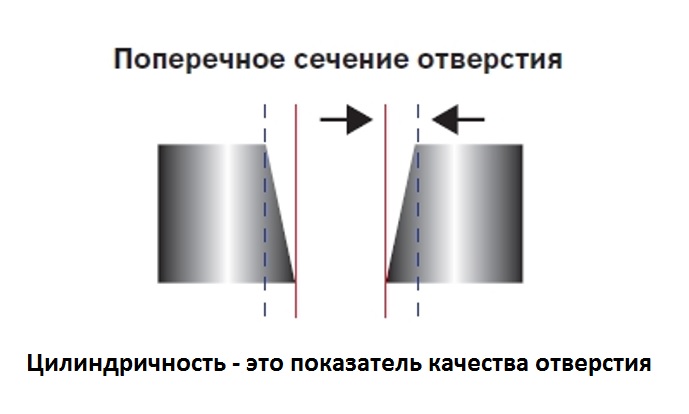

Для хорошего качества работы плазменный резак должен двигаться не спеша. Скоростью его перемещения должна составлять примерно 60%скорости на внешнем контуре. Это позволит избежать конусовидных отверстий. При этом возможна окалина.

Завершение работ

Приближаясь к завершению работ стоит не забывать особенности плазменной резки отверстий, особенно в трубах. Они требуют значительной точности выполнения работ. На многих системах не предусмотрено сбережение дуги после остановки резака в течении некоторого времени. Поэтому дуга должна гаснуть в вырезаемом отверстии (в рамках его контура).

Дополнительные средства, подбор расходных материалов для плазмы

Жидкость против налипания брызг, спрей, пасты

Специалисты предприятий все чаще начинают применять средства, защищающие поверхность обрабатываемого предмета от разбрызгивания расплавленного металла, который ухудшает внешний вид и эксплуатационные свойства металлоконструкций, плит, листового металла. К ним относятся жидкости, пасты и спрей для защиты от брызг при плазменной резке, сварке. Такие средства обеспечивает хороший внешний вид необработанных изделий, снижают трудоемкость работ.Плазменная резка отверстий при обработке спреем на водной основе становится на порядок легче – дуга будет более стабильной. Нанесение такого средства на сопло и экран продлевает срок их службы.

Расходники

Любая система и детали со временем изнашиваются. Проводя предварительный осмотр ваших инструментов, вы обеспечите качественную резку без эксцессов. Приблизив сильно близко к металлу резак, можно получить деформацию сопла, экрана в виде каверн, вмятин и других повреждений. Заменяйте вовремя изношенные детали.

Подбор расходников для плазменной резки отверстий и технологии

Получить оптимальные результаты для такого вида работа можно посредством применения расходных материалов для плазмотронов под тонкий металл. Для тех кто применяет аппараты плазменной резки Hypertherm, применяются расходники , которые зависят от толщины металла для реза (от 1 до 10 мм).Важный момент. Технология резки True Hole, применяемая на аппаратах Hypertherm, обеспечивает высокое качество отверстий без дополнительных работ. Ранее плазменная резка отверстий посредством резаков без появления обозначеннных выше проблем была практически невозможной.

blog.svarcom.net

коронка, фреза, шарошки, видео-инструкция по выбору своими руками, какие лучше для обработки, резки, шлифовки, фото и цена

Все фото из статьи

Основное назначение дрели при работе с деревом – просверливание отверстий. Однако, этот инструмент гораздо более функциональный, чем многие полагают. Для расширения его функциональности используют специальные насадки по дереву, которым, собственно, и посвящена эта статья.

Электродрель с насадкой

Далее мы рассмотрим, какие существуют насадки на дрель для обработки дерева, и для каких целей их используют.

Виды насадок

Реклама

Далеко не все знают, что при помощи насадок помимо высверливания отверстий дрелью можно выполнять множество других операций, таких как:

Правда, сразу следует сказать, что насадки не являются полноценной заменой специальному оборудованию. Качество операций, выполненных с их помощью, уступает отдельным инструментам. Однако в некоторых случаях они способны значительно упростить обработку древесины своими руками.

Ниже подробней ознакомимся со всеми видами насадок для выполнения вышеперечисленных работ.

Барабанная насадка для дрели для шлифовки дерева

Шлифовка и полировка

Насадок для шлифовки и полировки деревянных поверхностей существует множество видов, ниже перечислены основные из них:

| Тип операции | Виды насадок |

| Шлифование | Насадки данного вида представляют собой стержень с закрепленным на нем шлифовальным материалом, в качестве которого может использоваться:

По типу конструкции и форме шлифовальные головки бывают следующих видов:

|

| Полирование | Насадки для полировки напоминают вышеописанные головки, разница заключается лишь в том, что наполнитель выполнен из мягких материалов, соответственно они обеспечивают более тонкую обработку поверхности. Чаще всего эти изделия имеют вид диска, выполненного из мягкого материала, на котором закреплен поролон, фетр, войлок или другой мягкий наполнитель. По степени мягкости полировальные наконечники делятся на следующие типы:

Кроме того, они могут различаться формой и размерами, что позволяет подобрать наиболее оптимальный наконечник для полировки того или иного типа поверхности. К примеру, конусные и тонкие цилиндрические насадки можно использовать для полировки отверстий. |

Войлочные наконечники для полировки

Выбор насадки в данном случае зависит от выполняемой операции. К примеру, если необходимо обработать поверхность в труднодоступном месте, отличным вариантом является шлифовальная насадка на дрель для дерева лепесткового типа. Если же нужно поверхность очистить от краски или обновить, следует отдать предпочтение чашечным насадкам.

Перьевые сверла

Выполнение отверстий большого диаметра

Для выполнения отверстий большого диаметра применяются насадки нескольких типов:

- Перьевые сверла – благодаря плоской режущей части и особой заточке они позволяют выполнять отверстия в древесине, ДСП, фанере и ОСБ диаметром до 60 мм. Следует отметить, что перьевые сверла бывают не только по дереву, но и по металлу.

Насадка с набором коронок по дереву

- Коронка для дрели по дереву – позволяет высверливать в древесине отверстия диаметром до 100 мм.

- Сверло Форстнера – обладает центрирующим острием. При помощи такого сверла можно выполнять глухие отверстия, к примеру, для монтажа петель при изготовлении мебели.

На фото — сверла Форстнера

Совет! При выполнении отверстия в ДСП и прочих подобных материалах не стоит сильно прижимать дрель, так как это может привести к возникновению сколов и трещин.

Надо сказать, что в продаже имеются специальные приспособления, которые позволяют менять угол сверления. Их назначение заключается в обеспечении удобства сверления в труднодоступных местах.

Цилиндрическая фреза по дереву для дрели

Фрезеровка

При помощи специальных наконечников дрель можно использовать даже для фрезерования деревянных деталей.

Прием фрезы (шарошки) бывают различных видов:

- Цилиндрические;

- Торцовые;

- Концевые;

- Дисковые;

- Фасонные и пр.

Выбор фрезы зависит от типа выполняемой операции. К примеру, если необходимо сделать в детали канавки, используют дисковые шарошки по дереву для дрели. Для выполнения сложных вырезов лучше использовать фасонные фрезы.

Также следует отметить, что шарошки различаются формой зубьев, которые бывают:

- Остроконечными;

- Затылованными.

Затылованные хороши тем, что при необходимости их можно переточить, в то время как остроконечные зубья не восстанавливаются.

Насадка для резки дерева

Резка

Насадка на дрель для резки дерева представляет собой достаточно сложный механизм, который работает по принципу электролобзика. С его помощью можно резать древесину толщиной до 20 мм, а также фанеру и ДСП.

Кроме того, насадку можно использовать для резки пластика и даже стали. Таким образом, данное устройство будет полезным каждому домашнему мастеру, если, конечно, отсутствуют специальные инструменты для резки того или иного материала.

Правда, следует отметить, что цена такой насадки довольно высокая, что объясняется сложностью ее механизма.

Совет! Прежде чем сделать внутренний рез насадкой-лобзиком, необходимо просверлить отверстие, по диаметру равное ширине пилки.

Насадки для вкручивания саморезов

Вкручивание саморезов

Насадка для вкручивания саморезов представляет собой наиболее простой вид наконечника. Правда, следует отметить, что использовать его можно только с теми типами дрелей, которые обладают опцией понижения оборотов.

Данные изделия, как правило, продаются в наборах, в которых присутствуют головки нескольких диаметров. Это позволяет работать с саморезами и шурупами разных размеров.

Вот, пожалуй, и все наиболее распространенные типы насадок. Надо сказать, что существуют также менее востребованные наконечники, к примеру, гибкие сверла на тросиках, которые позволяют выполнять отверстия в труднодоступных местах, а также угловые насадки, позволяющие превратить дрель в угловую шлифовальную машинку. Правда, в продаже их можно встретить гораздо реже.

Дрель с угловой насадкой

Основные правила работы с дрелью и насадками

В процессе использования электродрели, как и любых других электроинструментов, должна строго соблюдаться инструкция по эксплуатации и правила техники безопасности.

Ниже приведем основные из них:

- Перед обработкой заготовку необходимо надежно закрепить.

- Насадка должна надежно фиксироваться в патроне. Если присутствует люфт, работать с ней запрещено.

- При работе с дрелью ее необходимо удерживать двумя руками, особенно это касается мощных моделей.

- Нажим не должен быть чрезмерным.

- Запрещено включать режим реверса до полной остановки дрели.

- При работе необходимо использовать средства индивидуальной защиты – перчатки и очки.

- После завершения работы некоторое время нельзя прикасаться к сверлу или другому наконечнику, так как можно получить ожог.

Обратите внимание! Не стоит пытаться сделать насадку или переходник самостоятельно. Дело в том, что электродрели работают на высоких оборотах, в результате чего некачественная или несбалансированная насадка может нанести травму.

Соблюдение этих нехитрых травм позволит сделать работу безопасной, что самое главное при выполнении любых строительных операций.

Вывод

Благодаря большому количеству существующих насадок по обработке дерева, дрель является одним из наиболее функциональных инструментов. Особенно имеет смысл использовать всевозможные наконечники в тех случаях, когда необходимость в обработке деревянных деталей возникает лишь время от времени. Конечно, для частой и тем более профессиональной работы необходимо приобрести отдельные инструменты.

Ознакомиться с некоторой дополнительной информацией по озвученной выше теме можно из видео в этой статье.

rubankom.com

Советы по плазменной резке отверстий

Вырезать отверстия хорошего качества плазменной резкой легче, чем когда-либо с технологией True Hole разработанной фирмой Hypertherm. Но что делать, если на вашей системе нет технологии True Hole?

Вырезать отверстия хорошего качества плазменной резкой легче, чем когда-либо с технологией True Hole разработанной фирмой Hypertherm. Но что делать, если на вашей системе нет технологии True Hole?

Знайте, что вполне возможно сделать очень хорошие отверстия, используя плазменные системы не имеющие такой технологии. Вот некоторые советы, которые вы можете использовать при вырезании отверстий.

Высота пробивки

Установите более высокую высоту пробивки. Общее правило, она должна быть в 1,5- 2 раза выше рекомендуемой высотой реза. Поэтому, если рекомендуемая высота реза 1,5 мм, делайте высоту пробивки 3 мм

Место пробивки

Установите начальное место пробивки как можно ближе к центру отверстия. Есть две причины для этого. Первая, на поверхности металлической пластины, как правило, содержится окалина. Если эта окалина окажется на контуре отверстия, то это вызовет колебание плазменной.

Установите начальное место пробивки как можно ближе к центру отверстия. Есть две причины для этого. Первая, на поверхности металлической пластины, как правило, содержится окалина. Если эта окалина окажется на контуре отверстия, то это вызовет колебание плазменной.

Вторая причина в том, что время на прохождение расстояния от места пробивки до контура позволяет плазменной дуге стабилизироваться (требуется время для нарастания давления и энергии).

Вывод дуги

Если вы используете такую систему воздушно-плазменной как Hypertherm Powermax, лучше не выводить дугу при завершении реза. Просто дайте дуге погаснуть непосредственно на контуре отверстия. В некоторых системах в программном обеспечении имеется возможность сохранять дугу в течение нескольких секунд после того, как движение прекращается.

Скорость реза

Главный совет: ведите плазморез медленно! Скорость резки на отверстии должна быть около 60% от скорости, используемой на внешнем контуре вырезаемой детали.

Главный совет: ведите плазморез медленно! Скорость резки на отверстии должна быть около 60% от скорости, используемой на внешнем контуре вырезаемой детали.

Мы признаем, это возможно создаст появление окалины на дне отверстия, но главным является то, что это позволит свести к минимуму появление конусности в отверстии.

Высота дуги реза

Если вы вырезаете небольшие отверстия (до 25 мм диаметром), то лучше отключить контроль напряжения дуги. Для того, чтобы используемая медленная скорость для резки отверстий не вызвала регулировки высоты дуги и переместила горелку слишком близко к пластине.

Используйте спрей против брызг, применяемый при полуавтоматической сварки

Мы предлагаем вам попробовать распылить его на верхнюю часть металлической пластины до резки. Спрей обычно делает поверхность защитной от брызг при пробивке, минимизируя колебания дуги. Также нанесите спрей немного на часть плазмореза, чтобы также защитить от брызг расходные материалы: экран / сопло. Не используйте спрей на основе силикона или масла. Используйте только спрей на водной основе.

Выбор расходных материалов

Используйте набор расходных частей, рекомендуемый для тонкого материала. Да, это снизит скорость резки, но оно того стоит, так как при этом вы получите наилучшие результаты. Если вы режете системой Hypertherm, используйте расходные материалы FineCut для всех отверстий при толщине материала до 5 мм, 40 Амперные экранированные расходные материалы для толщин от 5 до 10 мм, и 60 Амперные расходные материалы для толщин свыше 10 мм.

Осмотр расходных материалов

Последнее, но не менее важное, регулярно осматривайте ваши расходные материалы. Отверстие формирует дугу, а дуга формирует контур отверстия, которое вы режете. Всего только одна пробивка слишком близко к металлическому листу или на толстом материале, может повлиять на форму сопла. Сопла и экраны при резке отверстий должны быть идеально круглым, без зазубрин, вмятин или кратеров. Проверьте. Если отверстия не являются совершенными, замените их на новые, а их используйте далее для резки наружных контуров, которые не являются критическими.

Что вы думаете об этом материале? Есть ли у вас дополнительные советы для плазменных резки отверстий?

www.smart2tech.ru

7 возможностей плазменной резки

Плазменная резка металлов заключается в проплавлении материала за счёт теплоты, которая генерируется сжатой плазменной дугой с последующим интенсивным удалением расплава струёй плазмы.

Области применения плазменной резки весьма многочисленны, ведь эта технология является поистине универсальной в смысле разрезаемых металлов, достигаемых скоростей резки и диапазона обрабатываемых толщин.

Кроме того, внимания заслуживает и экономическая эффективность данного способа обработки металлов: плазменная резка доступна и проста в эксплуатации, может выполняться не только с помощью машин, но и вручную.

Вот основные способы применения автоматизированной и ручной плазменной резки металлов, широко используемые на современных предприятиях различных отраслей и масштаба.

1. Плазменная резка труб

Наиболее удобные и широко распространённые установки для плазменной резки труб – труборезы, оснащённые центраторами. По сравнению с классическим труборезным оборудованием, их преимущество заключается в высокой чёткости обработки поверхности металла, недоступной, скажем, газовой автогенной резке.

Кроме того, большинство плазменного оборудования для резки труб имеет полезные вспомогательные операции, к которым относятся подготовка поверхности, зачистка шва, снятие фаски и разделывание кромок. Для точного перемещения по трубе такое оборудование оснащено специальными приводами.

2. Плазменная резка листового металла

В основном резка металла плазмой применяется в случае необходимости обработки тонких листов (здесь она практически незаменима). Кроме того, заслуживает внимания ручная плазменная резка металлов в листах, поскольку данная технология позволяет создавать довольно компактные приборы, отличающиеся невысоким весом и энергопотреблением.

Резке плазмой поддаётся абсолютное большинство металлов, включая сталь, чугун, бронзу, медь, латунь, титан, алюминий и их сплавы. Единственное, что стоит учитывать при работе плазмой, - это толщина листа разрезаемого металла, которая обуславливается его теплопроводностью. Чем выше теплопроводность металла, тем меньше толщина листа, который удастся разрезать с помощью плазменной технологии.

3. Фигурная плазменная резка металла

Художественная плазменная резка металла с помощью специализированного оборудования получила широкое применение в строительстве и различных сферах производства. Использование ЧПУ и специальных программ позволяет изготавливать плоские детали любой сложности.

Вырезание сложных контуров плазмой допустимо для листов толщиной до 100 мм. Интересно, что качество результата при этом не зависит от таких факторов, как наличие краски, ржавчины, оцинковки и загрязнений на поверхности листа. В процессе фигурной плазменной резки происходит локальный нагрев детали до 30000 градусов, а при такой температуре расплавляются любые металлы.

4. Плазменная резка чугуна

Резка чугуна плазмой – самая надёжная и эффективная технология на сегодняшний день. Данный способ экономичный, быстрый и удобный, и по этим параметрам он превосходит резку болгаркой и газом. Плазменная резка чугуна – наиболее предпочтительный вариант для тяжёлой промышленности, например, если на территории предприятия скопился лом чугуна, который нуждается в демонтаже и перевозке. Плазма обеспечивает глубинные разрезы в металле, и это делает её незаменимой для решения наиболее трудоёмких задач в сфере резки металла.

5. Плазменная резка стали

С помощью плазменной резки можно обрабатывать сталь различной толщины. В отличие от кислородной резки, обработке плазмой подчиняется и нержавеющая сталь. Данная технология режет практически без грота, что очень ценно для быстрого и качественно производства.

Плазменная резка нержавеющей стали обладает целым рядом преимуществ в сравнении с газовой резкой:

- Высокий уровень безопасности;

- Возможность изготавливать детали любой сложности и формы;

- Незначительное загрязнение окружающей среды;

- Быстрое осуществление прожига;

- Универсальность и экономичность технологии;

- Высокая скорость резки малых и средних толщин стали;

- Точность и высокое качество разрезов, чаще всего не требующее дополнительной обработки кромок.

Резка рулонной стали позволяет максимально оперативно и точно изготавливать листы заданного размера, а также штрипс – узкие полосы стали при продольном сечении.

6. Плазменная резка бетона

Интересно, что по технологии плазменной резки можно обрабатывать не только металлы, но и бетон, камень и другие высокопрочные материалы. Однако если для токопроводящих материалов используют плазменно-дуговую резку, то материалы, которые ток не проводят (в том числе бетон) обрабатываются по технологии резки плазменной струёй.

Плазменная резка бетона приобретает в сфере промышленной обработки материалов всё большую популярность. В комплект специализированного оборудования, предназначенного для плазменной резки бетона, входят газовые баллоны с дозирующими редукторами, мобильный трансформатор, штуцер режущего шланга и заземляющий электрический кабель. С помощью такого оборудования можно обрабатывать бетон и железобетон толщиной до 100 мм.

Однако плазменная резка бетона имеет и свои недостатки – это сложность рабочего процесса, сравнительно небольшая глубина резки, громоздкость плазменных установок и необходимость пользоваться услугами персонала высокой квалификации.

7. Плазменная резка отверстий

На современных металлообрабатывающих предприятиях нередко возникает необходимость обработки отверстий для болтовых соединений. Наиболее передовые станки плазменной резки позволяют в условиях реального производства получить отверстия в металлических листах, нисколько не уступающие по качеству обработки результатам гидроабразивной или лазерной резки.

Узнать больше о технологии и аппаратах плазменной резки вы сможете в этом видеоролике:

plasmainfo.ru

Алмазная резка проемов в Санкт-Петербурге. Цены на резку отверстий в стене и перекрытиях для дверных проемов.

Алмазная резка проемов позволяет вносить любые коррективы в планировку помещений, изменять их дизайн и благоустраивать так, как это удобно заказчику. Данные работы могут проводиться как с внешней, так и внутренней стороны здания. Первому способу может отдаваться предпочтение в связи с объективными ограничениями на работу внутри помещения.

Алмазная резка бензорезом

Алмазная резка стен, осуществляемая снаружи, проводится с использованием специального инструмента – бензореза. Благодаря работе на бензине это устройство остается полностью автономным, что делает его незаменимым на строительном объекте или там, где проводятся ремонтные работы и отключено электричество.

Бензорез позволяет создавать проем алмазной резкой даже на высоте и под любым углом. Труднодоступные места, близкое расположение к полу или потолку – все это не помеха для данного инструмента.

Алмазная резка проемов: инструменты

Алмазная резка проемов в стене осуществляется с использованием специальных алмазных пил дискового или цепного типов. Они прекрасно подходят для резки бетона. Если таковых не имеется, то можно использовать угловую шлифовальную машину, называемую в народе болгаркой.

Алмазная резка проемов в стене осуществляется с использованием специальных алмазных пил дискового или цепного типов. Они прекрасно подходят для резки бетона. Если таковых не имеется, то можно использовать угловую шлифовальную машину, называемую в народе болгаркой.

Она оснащена алмазным диском, максимальный диаметр которого не более 40 см, если речь идет о ручном инструменте. Если необходима алмазная резка отверстий глубиной до 17 см, то применяется ручной бензиновый резчик.

Стенорезные машины используются тогда, когда необходима алмазная резка дверных проемов. Данные устройства могут быть гидравлическими или электрическими. Диаметр их алмазных дисков равняется 160 см. Эти инструменты могут прорезать отверстия на глубину 70 см. Если стоит необходимость разрезать бетон или кирпич, то стенорезная машина оказывается идеальной для выполнения данной задачи.

Резка перекрытий и перепланировка

Алмазная резка перекрытий, в том числе и стен, дает возможность изменять планировку помещений, «прорубать» в стенах ниши и арки. Благодаря современной технике резки заказчик может рассчитывать на проведение работ без лишних хлопот и забот для себя.

Непосредственно в помещениях алмазная резка стен стала возможной благодаря применению влажного способа, который препятствует образованию и распространению шлака и пыли. Расширение проемов этим методом происходит за небольшой промежуток времени, который не заставит испытывать неудобства ни Вас, ни Ваших соседей.

Услуги по алмазной резке проемов

Если Вы хотите изменить планировку в квартире, офисе или производственном цеху, обращайтесь в нашу компанию. Мы не только гарантируем высокое качество оказываемых услуг по демонтажу, но и предлагаем адекватные цены на алмазную резку проемов. Звоните, и мы обсудим все детали Вашего заказа!

demontazh.spb.ru

Резка отверстий в бетоне | РусьАлмаз

Алмазная резка бетона (Москва) — один из популярнейших методов, часто применяемых при ремонтных и строительных работах благодаря своей современности и эффективности. Технология позволяет успешно обрабатывать строительные материалы любой твердости: бетон и камни, монолит и керамзитобетон, асфальт и кирпич, а также другие варианты. Кроме того, алмазной резке не мешает наклон поверхности, таким образом, технология может успешно применяться как к стене, так и к полу, перекрытию, потолку или другой поверхности. Все это делает алмазную резку одним из наиболее востребованных видов ремонтных работ.

Технологии алмазной резки отверстий в бетоне

Для алмазной резки используется профессиональное оборудование: канаты, цепи и коронки, покрытые синтетическими или натуральными алмазами. Именно они способствуют высокой скорости и производительности процесса. Кроме того, в Москве и других городах так часто отдается предпочтение алмазной резке бетона благодаря отсутствию шума, пыли, ударных воздействий и вибрации. Более того, специальное оборудование позволяет достичь глубины реза до 800 м даже при работе в жилом доме.

Различают два способа алмазной резки: сухой и влажный, с охлаждением водой. «Болгарка» производит сухие работы, поднимающие массу пыли, что неприемлемо и вредно для здоровья в закрытых помещениях. Поэтому в таком случае лучше предпочесть алмазную резку, исключающую возникновение строительной пыли и мусора. Кроме того, благодаря отсутствию перегрева режущих поверхностей, перерывы в работе не требуются. При влажном охлаждении оборудование потребляет около 7 литров воды в минуту.

Осуществлять резку в горизонтальной, наклонной и вертикальной плоскости механизму позволяет особое крепление. Для резки используют гидравлические, электрические и стенорезные машины. При этом управлять ими можно в дистанционном режиме: после установки закрепления агрегата, он автоматически адаптируется к обрабатываемой поверхности, подбирая нужную мощность. Оператору остается выбирать направление резки и следить, чтобы отделенные части стены имели вес, который вспомогательное оборудование способно вывезти.

Инструмент для дизайна

Алмазная резка отверстий в бетоне позволяет не только решить ряд технологических вопросов, но и воплощать дизайнерские идеи. Особенно метод актуален, когда речь идет о перепланировке помещения. Одно из преимуществ технологии в том, что вам не придется дополнительно обрабатывать поверхность или скрывать дефекты. Все срезу будут идеально гладкими, ровными и целиком соответствовать плану. Таким образом, вам не придется тратить лишние средства, время и усилия и переходить сразу к следующему этапу ремонтных работ.

Область применения алмазной резки отверстий в бетоне

Итак, для изготовления отверстий в бетоне алмазная резка — оптимальный вариант благодаря отсутствию пыли и шума, а также высокой скорости и точности технологии. Кроме того, обработанные края остаются гладкими и ровными, без трещин, сколов и других повреждений.

Именно поэтому метод широко используют на разных этапах перепланировки помещения:

- Для прореза дверных и оконных проемов.

- Для разбора фундамента.

- При исправлении строительных браков и дефектов.

- При демонтаже различного типа конструкций.

- Для усиления существующих проемов.

- Для демонтажа стен и перегородок.

- При нарезке проемов какой угодно конфигурации в перекрытиях и капительных стенах.

- При перепланировке помещения.

- Для изготовления проемов и отверстий в перекрытиях и стенах разной конфигурации.

- Для устройства в бетонном полу температурного шва.

- При создании вентиляционных, канализационных и прочих сантехнических каналов.

- При обустройстве оборудования и ниш.

- При необходимости распилить железобетонные блоки на мелкие части, чтобы в дальнейшем их транспортировать.

- При прочих типах строительных работ.

Как видите, сфера применения технологии весьма широка — этим и объясняется ее частая востребованность. Методика подходит как в случае необходимости спрятать в стену сейф, так и при желании вырезать ниши для дивана.

Порядок выполнения работ

Для того, чтобы сделать в бетоне отверстия при помощи алмазной резки, необходимо специализированное оборудование и опытные специалисты. Порядок действий при работах зависит от конкретной поставленной задачи. Например, при резке бетонных блоков для транспортировки, все начинается с расчетов и разметки. Затем в углах проемов делаются контрольные отверстия. Для этого бетон режут по периметру и прорезают проем с противоположной стороны. После чего бетон укладывают на амортизатор и режут на куски для облегчения перевозки. В завершение, проем усиливают с помощью швеллеров или металлических уголков. Разумеется, все действия производятся в точном соответствии проекту и документам.

almazru.ru

Советы по плазменной резке отверстий - Мои статьи - Каталог статей

Вырезать отверстия хорошего качества плазменной резкой легче, чем когда-либо с технологией True Hole. Но что делать, если на вашей системе нет технологии True Hole?

Знайте, что вполне возможно сделать очень хорошие отверстия, используя плазменные системы не имеющие такой технологии. Вот некоторые советы, которые вы можете использовать при вырезании отверстий.

Высота пробивки

Установите более высокую высоту пробивки. Общее правило, она должна быть в 1,5- 2 раза выше рекомендуемой высотой реза. Поэтому, если рекомендуемая высота реза 1,5 мм, делайте высоту пробивки 3 мм

Место пробивки

Установите начальное место пробивки как можно ближе к центру отверстия. Есть две причины для этого. Первая, на поверхности металлической пластины, как правило, содержится окалина. Если эта окалина окажется на контуре отверстия, то это вызовет колебание плазменной дуги.

Установите начальное место пробивки как можно ближе к центру отверстия. Есть две причины для этого. Первая, на поверхности металлической пластины, как правило, содержится окалина. Если эта окалина окажется на контуре отверстия, то это вызовет колебание плазменной дуги.

Вторая причина в том, что время на прохождение расстояния от места пробивки до контура позволяет плазменной дуге стабилизироваться (требуется время для нарастания давления и энергии).

Вывод дуги

Если вы используете такую систему воздушно-плазменной как PMX, лучше не выводить дугу при завершении реза. Просто дайте дуге погаснуть непосредственно на контуре отверстия. В некоторых системах в программном обеспечении имеется возможность сохранять дугу в течение нескольких секунд после того, как движение прекращается.

Скорость реза

Главный совет: ведите плазморез медленно! Скорость резки на отверстии должна быть около 60% от скорости, используемой на внешнем контуре вырезаемой детали.

Главный совет: ведите плазморез медленно! Скорость резки на отверстии должна быть около 60% от скорости, используемой на внешнем контуре вырезаемой детали.

Мы признаем, это возможно создаст появление окалины на дне отверстия, но главным является то, что это позволит свести к минимуму появление конусности в отверстии.

Высота дуги реза

Если вы вырезаете небольшие отверстия (до 25 мм диаметром), то лучше отключить контроль напряжения дуги. Для того, чтобы используемая медленная скорость для резки отверстий не вызвала регулировки высоты дуги и переместила горелку слишком близко к пластине.

Используйте спрей против брызг, применяемый при полуавтоматической сварки

Мы предлагаем вам попробовать распылить его на верхнюю часть металлической пластины до резки. Спрей обычно делает поверхность защитной от брызг при пробивке, минимизируя колебания дуги. Также нанесите спрей немного на часть плазмореза, чтобы также защитить от брызг расходные материалы: экран / сопло. Не используйте спрей на основе силикона или масла. Используйте только спрей на водной основе.

Выбор расходных материалов

Используйте набор расходных частей, рекомендуемый для тонкого материала. Да, это снизит скорость резки, но оно того стоит, так как при этом вы получите наилучшие результаты. Используйте расходные материалы FineCut для всех отверстий при толщине материала до 5 мм, 40 Амперные экранированные расходные материалы для толщин от 5 до 10 мм, и 60 Амперные расходные материалы для толщин свыше 10 мм.

Осмотр расходных материалов

Последнее, но не менее важное, регулярно осматривайте ваши расходные материалы. Отверстие формирует дугу, а дуга формирует контур отверстия, которое вы режете. Всего только одна пробивка слишком близко к металлическому листу или на толстом материале, может повлиять на форму сопла. Сопла и экраны при резке отверстий должны быть идеально круглым, без зазубрин, вмятин или кратеров. Проверьте. Если отверстия не являются совершенными, замените их на новые, а их используйте далее для резки наружных контуров, которые не являются критическими.

Что вы думаете об этом материале? Есть ли у вас дополнительные советы для плазменных резки отверстий?

www.perfect-cut.ru