Вопрос Состав процесса монтажа. Классификация методов. Противоморозная добавка в штукатурку

Противоморозная добавка для штукатурки – ТОП 3

Вы наверняка не раз видели облупившуюся или обледеневшую штукатурку, которая не только портит весь внешний вид здания, но и не выполняет своего прямого назначения – защиту стены от воздействий окружающей стены, которая особенно актуальна, если речь идет о кирпичной стене. Для борьбы с этой проблемой и была придумана противоморозная добавка. Впрочем, в случае с штукатуркой их целых 3.

Хлорированная противоморозная добавка

Штукатурку разводят водой, или как принято говорить в строительной среде – затворяют. Чтобы штукатурка получила морозостойкие свойства, затворяют её не на простой воде, а на хлорированной. Причем оштукатуривать такой смесью можно неотапливаемые помещения с температурой воздуха до -25 градусов по Цельсию.

Как приготовить хлорированный раствор для штукатурки

- Для начала подогревают обычную воду до 35 градусов (не выше, иначе хлор просто улетучится)

- На 10 литров подогретой воды добавляют 1.2-1.5 литров извести хлорной

- Тщательно перемешивают получившуюся смесь (до полного растворения извести)

- Дают раствору отстояться порядка 2 часов

- Отстоянный раствор используют в приготовлении штукатурной смеси (температура раствора — выше 10 градусов, чем холоднее на улице или в помещении, где проводятся работы, тем выше должна быть и температура раствора приготовленного для затворения штукатурной смеси)

Отделочные работы такой штукатуркой можно производить как ручным, так и машинным образом. В любом случае, рабочие должны следовать правилам техники безопасности, то есть производить работы в респираторах и защитных перчатках и очках (слизистая оболочка глаз очень восприимчива к хлору).

Штукатурка может наноситься в несколько слоёв, но при этом каждый новый слой должен наноситься на полностью высушенный предыдущий. А вот сохнет морозстойкая штукатурка на хлоре целых 8 дней.

После высыхания весь хлор из штукатурного слоя улетучивается, но не смотря на это, использовать такую штукатурку в жилых помещениях запрещается. И опять же, не смотря на то, что хлор таки улетучивается, такая штукатурка обладает на порядок большей морозостойкостью, чем обычная. Она не лопается из-за мороза. И, что наиболее важно — не покрывается наледью, а ведь именно отсюда вытекает большинство проблем.

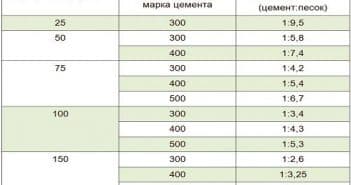

Если вы готовите не просто штукатурку, а цементную смесь, содержание хлора должно быть выше. Однако его концентрация не должна превышать 20% от массы цемента. Для примера приведем пропорции парочки растворов:

- Цемент, тесто из известки, обыкновенный песок – все в пропорции 1к1, затворяются хлорной водой, приготовленной по вышеописанному «рецепту»

- Цемент, глиняно-шлаковая смесь, мелкий песок – та же пропорция 1к1, затворяются всё той же хлорной водой

Этими смесями можно оштукатуривать поверхности из:

- Кирпича

- Шлакоблока

- Газобетона

- дерева

Что касается бетонных поверхностей, пропорция смеси для оштукатуривания должна составлять 1к3 (то есть часть цемента и три части прочих наполнителей).

Аммиак как противоморозная добавка

Аммиачная вода используется для затвора следующих растворов

- Цементных

- Цементно-известковых

Причем используется повсеместно, особенно в отделке фасадов склонных к образобванию высолов (соляных пятен и подтёков). Ну и, безусловно, защищает штукатурный слой от морозов.

По сравнению с хлором, аммиак более теплобоязливый. Поэтому вода, которую будете использоваться для приготовления аммиачного раствора, не должна превышать 5 градусов. Что уже сложнее, так как в обычных условиях гораздо легче нагреть воду, чем охладить.

Поэтому гораздо проще купить уже готовую аммиачную воду. Но! В магазинах она продается сильно концентрированная – от 15 до 25%. Нам же нужна вода с максимальным содержанием аммиака в 6%. Разбавляйте в зависимости от того, какой процентности аммиачную воду вы купили в магазине.

В остальном аммиак от хлора ничем не отличается. И способ приготовления смеси, и способ ее укладки, и ПТБ – всё те же.

Противоморзная добавка из поташа

Поташ – это обыкновенный карбонат калия, более известный как углекислый калий. В строительстве он используется гораздо чаще, так как не вреден для человека, а также допустим к применению с армированными поверхностями, так как не провоцирует коррозию металла.

Поташ используется для разных целей, и как противоморозная добавка тоже. Рецептуру приготовления раствора можно всегда прочесть на упаковке. Она зависит от того, добавляете вы его в воду, на которой будете замешивать штукатурную или цементную смесь, или же добавляете в смесь, которую затем будете замешивать. Впрочем, последний вариант используется крайне редко.

Не смотря на безвредность карбоната калия для человека, все работы должны производиться в респираторе!

Читайте так же:

www.welcomenn.ru

ОШТУКАТУРИВАНИЕ РАСТВОРАМИ С ПРОТИВОМОРОЗНЫМИ ДОБАВКАМИ

Оштукатуривание растворами на хлорированной воде допускается только снаружи здания. Такими растворами можно оштукатуривать поверхности при температуре воздуха до -25°С без последующего обогрева штукатурки. Раствор затворяют на хлорированной воде, которую приготовляют так. Наливают в котел воду, подогревают до 35°С, затем кладут в нее хлорную известь (на 12—15 кг хлорной извести 100 л воды). Раствор перемешивают до полного растворения извести. Котел плотно закрывают и оставляют на 1—1,5 ч для отстаивания. Отстоявшуюся воду без следов извести и мути сливают в расходный бак и применяют для приготовления раствора. Если использовать мутную воду, в штукатурке могут образоваться трещины. Нагревать воду для растворения или гашения хлорной извести свыше 35 С не следует, так как хлор улетучивается и вода теряет активность. Температура хлорированной воды для приготовления растворов должна быть не ниже +10 С, но не выше +35°С

Оштукатуривание растворами на хлорированной воде допускается только снаружи здания. Такими растворами можно оштукатуривать поверхности при температуре воздуха до -25°С без последующего обогрева штукатурки. Раствор затворяют на хлорированной воде, которую приготовляют так. Наливают в котел воду, подогревают до 35°С, затем кладут в нее хлорную известь (на 12—15 кг хлорной извести 100 л воды). Раствор перемешивают до полного растворения извести. Котел плотно закрывают и оставляют на 1—1,5 ч для отстаивания. Отстоявшуюся воду без следов извести и мути сливают в расходный бак и применяют для приготовления раствора. Если использовать мутную воду, в штукатурке могут образоваться трещины. Нагревать воду для растворения или гашения хлорной извести свыше 35 С не следует, так как хлор улетучивается и вода теряет активность. Температура хлорированной воды для приготовления растворов должна быть не ниже +10 С, но не выше +35°С

Растворы применяют цементно-известковые (состав, ч.: цемент 1 : известковое тесто 1 : песок 6) или цементно-глиняные (состав, ч.: цемент 1 : смесь глины с молотым шлаком 1,5 : песок 6). Такими растворами оштукатуривают кирпичные, шлакоблочные и деревянные поверхности. Бетонные поверхности оштукатуривают цементными растворами состава от 1 : 2,5 до 1 : 3.

Температура материалов и растворов для выполнения работ зависит от температуры воздуха.

Независимо от температуры наружного воздуха раствор должен быть в момент нанесения и затирки не ниже +5°С. Хлорированные растворы наносят ручным или механизированным способом. Каждый последующий слой раствора должен ложиться на загустевший ранее нанесенный. Затирку выполняют после схватывания накрывки.

Штукатуры и рабочие, работающие с хлорированными растворами, должны быть одеты в брезентовую спецодежду, прорезиненный фартук и рукавицы, обуты в резиновые сапоги. Работать с хлорированными растворами разрешается только в противогазе или респираторе. Все работающие с хлорированными растворами должны пройти инструктаж о правилах техники безопасности.

Хлорированные штукатурки после высыхания безвредны, так как через восемь суток хлор из них полностью улетучивается.

Штукатурные растворы с добавкой поташа не дают высолов, не вызывают коррозионного разрушения металла. Ими можно оштукатуривать поверхность по сетке. Для приготовления растворов применяют водный раствор поташа. Растворы применяют: цементно-глиняные (составов от 1 :0,2 : 0,4 до 1 : 0,5 : 6), цементно- известковые и цементные. Для придания цвета добавляют щелочестойкие пигменты. Глину применяют подсушенную и мелко растолченную, смешанную с цементом и песком, или же в виде теста с цементом и песком.

При приготовлении цементно-извест- ковых растворов известкового теста должно быть не более 20% от массы цемента. Цементные растворы должны быть нежирными, состава 1 :3. Соль поташа растворяют в воде, на которой приготовляют раствор, или добавляют эту воду в густые растворы. Для работы применяют предварительно подогретые растворы до +(5—10)°С. Раствор следует использовать в течение часа с момента приготовления и хранить его в утепленной емкости (ящике).

Количество поташа берут в зависимости от температуры наружного воздуха: при температуре наружного воздуха до -5°С — 1% от массы сухой смеси, при температуре наружного воздуха -(5—15°С) — 1,5%, а при температуре ниже-15°С-2%.

Перед оштукатуриванием такими растворами поверхности очищают от снега, наледи и загрязнения. Марки и маяки изготовляют из того же раствора, которым выполняют оштукатуривание. При пониженных температурах в качестве обрызга наносят сметанообразный раствор на основание слоями толщиной 10—12 мм. Грунт разравнивают, нацарапывают и по загустевшему слою раствора наносят накрывку толщиной 7—8 мм из сметанообразного раствора, разравнивают ее и затирают, не смачивая водой.

При работе растворами с добавкой поташа штукатуры должны быть одеты, как при работе с хлорированными растворами.

Штукатурные растворы на аммиачной воде. Аммиачную воду получают с завода. До необходимой концентрации ее разводят водой на рабочих местах или заводах готовых растворов. Температура воды для разведения не должна превышать +5°С, от более высокой температуры аммиак испаряется. Аммиачную воду 25%-ной концентрации разбавляют до 6%-ной концентрации — на каждый литр

аммиачной воды добавляют 3,16 л обычной, Аммиачную воду 15%-ной концентрации разбавляют :1,5л обычной воды на 1 л аммиачной. Аммиачную воду или приготовленный из нее раствор хранят в герметически закрытой посуде, лучше в стеклянной с притертой пробкой.

На аммиачной воде приготовляют цементные или цементно-известковые растворы. Цементный раствор составов 1:2, 1:4 наносят на бетонную поверхность, цементно-известковые составов 1:1:6; 1 : 1 : 9 — на деревянную, кирпичную и шлакобетонную. Известковое тесто разводят аммиачной водой температурой не ниже +5°С.

Температура раствора зависит от температуры наружного воздуха. При температуре наружного воздуха до - 15°С температура раствора на рабочих местах должна быть +2—3°С, при температуре воздуха до -25°С температура раствора должна быть не ниже +5 С. С аммиачной водой штукатурные работы можно выполнять при температуре воздуха до - 30°С.

Растворы нужной температуры получают путем подогрева входящих в них материалов, но не выше +5°С. Растворы следует подавать и хранить в утепленных ящиках с плотно закрывающимися крышками, что препятствует улетучиванию аммиака и сохраняет теплоту.

Штукатурки на аммиачной воде после замораживания имеют повышенную прочность и не дают шелушения.

При механизированном нанесении раствора с противоморозными добавками рекомендуется применять бескомпрессорные форсунки. На аммиачной воде можно приготовлять и цветные растворы с использованием щелочестойких пигментов.

ru-stroyka.com

|

Есть необходимость провести зимой наружное оштукатуривание? С какими нюансами столкнусь? Какие смеси лучше использовать? Горпина Дормидонтовна [9.4K]4 года назад По собственному опыту скажу - лучше не штукатурить. Но если уж очень приспичит - можно, но в безветренную погоду и при температуре до -15 градусов. И лучше не пожалеть денег и сделать тепляк для оштукатуривания, этим вы и собственные руки убережете от обмораживания и защитите штукатурку от возможных проблем в дальнейшем. Тепляк - такая палатка из нескольких слоев пленки или брезента, которая делается на том участке стены, где вы штукатурите, делается таким образом, чтобы и ветер не задувал и тепло не так быстро уходило. Можно внутри тепляка обогреватель установить или тепловую пушку. Раствор для штукатурки обязательно должен быть с противоморозными добавками, иначе вся ваша штукатурка летом осыплется. В качестве противоморозных добавок применяют чаще всего нитрит натрия, поташ или хлорид натрия, т.е. обычную поваренную соль. Начинают добавлять противоморозные добавки при температуре ниже +5 градусов. Эти добавки понижают температуру замерзания раствора и он успевает схватиться до того, как начнет замерзать. И еще из собственного опыта - деньги лучше не жалеть и раствор лучше покупать готовый, с завода - там вам и воду для раствора и песок подогреют до нужной температуры и добавки в нужной пропорции добавят, а вручную вы никогда не добьетесь нужного качества раствора. И больше чем 0,5 м3 тоже лучше не брать, если у вас не 10 человек штукатурят, берите столько, сколько за 2-3 часа выработать можете. Ящик с раствором укрывайте хоть старыми тряпками, хоть минватой, тогда раствор не будет так быстро остывать. Еще зимой штукатурить не стоит не только из-за неудобств и лишних трат, но и еще потому, что противоморозные добавки дают высолы на поверхности штукатурки - такие некрасивые белые пятна, которые очень трудно вывести. система выбрала этот ответ лучшим в избранное ссылка отблагодарить Ким Чен Ын [265K]более года назад Настоятельно рекомендую никак не штукатурить в мороз. Есть конечно противоморозные добавки в растворы, включая штукатурные растворы, но не забываем о температуре поверхности на которую будет набрасываться штукатурка. Как вариант это обустройство тепляков  (своего рода "шалаш", "палатка" над оштукатуриваемым объектом, внутри тепляка работают тепловые пушки), всё это чрезвычайно дорого и не логично, особенно в частном строительстве. (своего рода "шалаш", "палатка" над оштукатуриваемым объектом, внутри тепляка работают тепловые пушки), всё это чрезвычайно дорого и не логично, особенно в частном строительстве. Если нет возможности делать тепляки, то можно приобрести вот такую противоморозную добавку "Оптимист".  Тут уже будьте внимательны, количество добавки зависит от температуры, к примеру температура до -5-и градусов, 8-ь литров добавки, -15, 16-ь литров добавки. Все пропорции из расчёта на 100-о кг цемента (именно цемента, а не всей штукатурной смеси. Ну а дальше штукатурьте как обычно, маяки, набросали первый слой (обрызг) просушка, финишный слой, правИло, тёрки и так далее, ни чего нового. в избранное ссылка отблагодарить Лелишна [498]4 года назад По собственному опыту могу сказать, что подобные работы зимой лучше не проводить, ведь смесь быстро застывает и не успевает просохнуть. Для того, чтобы смесь не застывала на сильном морозе необходимы специальные добавки и делать своеобразные укрытия из пленки. Можно использовать хлорную или аммиачную воду, поташ. С такими добавками можно штукатурить и до -25 градусов. Важно правильно соблюдать концентрацию для приготовления. Одним словом, штукатурка стен снаружи в мороз дело очень непростое. Поэтому если есть возможность подождать пока установятся температуры хотя бы +5 градусов, то лучше подождать. Был опыт подобной ошибки, штукатурили стены у коттеджа поздней осенью, весной стены пришлось переделывать (дом моей тетушки, я помогала). в избранное ссылка отблагодарить Саморез [8.7K]4 года назад Здесь сразу хочется оговориться, что такого рода работы лучше оставить на весну по крайней мере, когда температура будет близка к положительной. Но если все же есть острая необходимость, то в магазине надо выбрать морозостойкую смесь для наружных работ. Так как смесь имеет свойство быстро застывать, то заранее емкость лучше обвернуть изолоном, который на какое-то время удержит понижение температуры. Выберите максимально приближенную к 0 градусов по Цельсию и приступайте к работам. И если все же решились штуатурить, накладывайте небольшим слоем, так как раствор может не успеть схватиться, а просто замерзнет. А весной, или когда начнет пригревать солнце, он просто раскрошится. Есть также присадки для наружных работ в минусовую температуру, можно их использовать. в избранное ссылка отблагодарить Кровельщица [9.8K]3 года назад Однозначно, в мороз для штукатурки стен обычный раствор не подойдет. Специалисты советуют при температуре воздуха ниже минуса 5 градусов, не штукатурить. Но, если же такая необходимость есть, использовать для штукатурки необходимо, так называемые, растворы, содержащего химические модификаторы. Они обладают способностью затвердевать на морозе, а не отваливаться, как обычный раствор. Слышала также, что зимой можно использовать раствор с молотой негашеной известью. Вот так выглядит обозначение простого модификатора: C04B24/32. в избранное ссылка отблагодаритьЗнаете ответ? |

Смотрите также: |

www.remotvet.ru

Оштукатуривание растворами с противоморозными добавками

Категория: Штукатурные работы

Оштукатуривание растворами с противоморозными добавками

Оштукатуривание растворами на хлорированной воде допускается только снаружи здания. Такими растворами можно оштукатуривать поверхности при температуре воздуха до -25 °С без последующего обогрева штукатурки. Раствор затворяют на хлорированной воде, которую приготовляют так. Наливают в котел воду, подогревают до 35 °С, затем кладут в нее хлорную известь (на 12—15 кг хлорной извести 100 л воды). Раствор перемешивают до полного растворения извести. Котел плотно закрывают и оставляют на 1—1,5 ч для отстаивания. Отстоявшуюся воду без следов извести и мути сливают в расходный бак и применяют для приготовления раствора. Если использовать мутную воду, в штукатурке могут образоваться трещины. Нагревать воду для растворения или гашения хлорной извести свыше 35 °С не следует, так как хлор улетучивается и вода теряет активность. Температура хлорированной воды для приготовления растворов должна быть не ниже +10 °С, но не выше +35 °С.

Растворы применяют цементно-известковые (состав, ч.: цемент 1 : известковое тесто 1 : песок 6) или цементно-глиняные (состав, ч.: цемент 1 : смесь глины с молотым шлаком 1,5 : песок 6). Такими растворами оштукатуривают кирпичные, шлакоблочные и деревянные поверхности. Бетонные поверхности оштукатуривают цементными растворами состава от 1 : 2,5 до 1 : 3.

Независимо от температуры наружного воздуха раствор должен быть в момент нанесения и затирки не ниже +5°С. Хлорированные растворы наносят ручным или механизированным способом. Каждый последующий слой раствора должен ложиться на загустевший ранее нанесенный. Затирку выполняют после схватывания накрывки.

Штукатуры и рабочие, работающие с хлорированными растворами, должны быть одеты в брезентовую спецодежду, прорезиненный фартук и рукавицы, обуты в резиновые сапоги. Работать с хлорированными растворами разрешается только в противогазе или респираторе. Все работающие с хлорированными растворами должны пройти инструктаж о правилах техники безопасности.

Хлорированные штукатурки после высыхания безвредны, так как через восемь суток хлор из них полностью улетучивается.

Штукатурные растворы с добавкой поташа не дают высолов, не вызывают коррозионного разрушения металла. Ими можно оштукатуривать поверхность по сетке. Для приготовления растворов применяют водный раствор поташа. Растворы применяют: цементно-глиняные (составов от 1 : 0,2 : 0,4 до 1 : 0,5 : 6), цементно-известковые и цементные. Для придания цвета добавляют щелочестойкие пигменты. Глину применяют подсушенную и мелко растолченную, смешанную с цементом и песком, или же в виде теста с цементом и песком.

При приготовлении цементно-известковых растворов известкового теста должно быть не более 20% от массы цемента. Цементные растворы должны быть нежирными, состава 1 :3. Соль поташа растворяют в воде, на которой приготовляют раствор, или добавляют эту воду в густые растворы. Для работы применяют предварительно подогретые растворы до +(5—10) °С. Раствор следует использовать в течение часа с момента приготовления и хранить его в утепленной емкости (ящике).

Количество поташа берут в зависимости от температуры наружного воздуха: при температуре наружного воздуха до -5°С — 1% от массы сухой смеси, при температуре наружного воздуха – (5—15°С)— 1,5%, а при температуре ниже -15°С-2%.

Перед оштукатуриванием такими растворами поверхности очищают от снега, наледи и загрязнения. Марки и маяки изготовляют из тоге» же раствора, которым выполняют оштукатуривание. При пониженных температурах в качестве обрызга наносят сметанообразный раствор на основание слоями толщиной 10—12 мм. Грунт разравнивают, нацарапывают и по загустевшему слою раствора наносят накрывку толщиной 7—8 мм из сметанообразного раствора, разравнивают ее и затирают, не смачивая водой.

При работе растворами с добавкой поташа штукатуры должны быть одеты, как при работе с хлорированными растворами.

Штукатурные растворы на аммиачной воде. Аммиачную воду получают с завода. До необходимой концентрации ее разводят водой на рабочих местах или заводах готовых растворов. Температура воды для разведения не должна превышать -»-50С, от более высокой температуры аммиак испаряется. Аммиачную воду 25%-ной концентрации разбавляют до 6%-ной концентрации — на каждый литр аммиачной воды добавляют 3,16 л обычной. Аммиачную воду 15%-ной концентрации разбавляют: 1,5 л обычной воды на 1 л аммиачной. Аммиачную воду или приготовленный из нее раствор хранят в герметически закрытой посуде, лучше в стеклянной с притертой пробкой.

На аммиачной воде приготовляют цементные или цементно-известковые растворы. Цементный раствор составов 1:2, 1:4 наносят на бетонную поверхность, цементно-известковые составов 1:1:6; 1 : 1 : 9 — на деревянную, кирпичную и шлакобетонную. Известковое тесто разводят аммиачной водой температурой не ниже +5 °С.

Температура раствора зависит от температуры наружного воздуха. При температуре наружного воздуха до – 15 °С температура раствора на рабочих местах должна быть +2—3 °С, при температуре воздуха до -25 °С температура раствора должна быть не ниже +5 °С. С аммиачной водой штукатурные работы можно выполнять при температуре воздуха до – 30 °С.

Растворы нужной температуры получают путем подогрева входящих в них материалов, но не выше +5°С. Растворы следует подавать и хранить в утепленных ящиках с плотно закрывающимися крышками, что препятствует улетучиванию аммиака и сохраняет теплоту.

Штукатурки на аммиачной воде после замораживания имеют повышенную прочность и не дают шелушения.

При механизированном нанесении раствора с противоморозными добавками рекомендуется применять бескомпрессорные форсунки. На аммиачной воде можно приготовлять и цветные растворы с использованием щелочестойких пигментов.

Штукатурные работы - Оштукатуривание растворами с противоморозными добавкамиgardenweb.ru

Добавки, применяемые в штукатурных растворах | Ремонт-Клуб

Добавки, применяемые в штукатурных растворах, придают им определенные свойства и зачастую уменьшают расход высокомарочного вяжущего В зависимости от свойств добавки можно разделить на активные минеральные, добавки-наполнители, поверхностно-активные и специальные.

Активные минеральные добавки делятся на природные и искусственные. К природным относятся диатомит, глиеж, туф, пемза, трас, к искусственным—доменные гранулированные шлаки, белитовый (нефелиновый) шлам, кислые золы уноса.

Применяются активные минеральные добавки для повышения плотности, водостойкости растворов, а также для приготовления жаропрочных растворов на портландцементе (доменные шлаки, зола-унос, пемза).

Минеральная добавка считается активной, "если она обеспечивает конец схватывания теста, приготовленного на основе добавки и извести-

пушонки, не позднее чем через 7 суток после затворепия, водостойкость образца из этого теста — не позднее чем через 3 суток после конца £fo схватывания, поглощение извести из известкового раствора — в течеийе 30 суток. Тонкость помола должна быть такой, чтобы остаток на сите № 008 не превышал 15 % от массы пробы.

Добавки-наполнители применяют для придания растворам плотности, удобоукладываемости, а также снижения расхода цемента. Они делятся на природные, получаемые из горных пород (известняков, изверженных горных пород, песков и глин), и искусственные, получаемые из промышленных отходов (доменных шлаков, топливной золы й шлака).

Тонкость помола добавки-наполнителя должна соответствовать остатку на сите № 008 не более 15% от массы пробы. Добавки, применяемые только для утплотнения раствора, могут быть и более крупного помола. Наибольшее применение в штукатурных растворах нашлй добавки-наполнители в виде глины. С такими добавками приготовляют растворы для оштукатуривания наружных и внутренних поверхностей деревянных и каменных стен зданий, возводимых в сухой зоне СССР, при относительной влажности воздуха в помещении не более 60 %.

Поверхностно-активные добавки—вещества, способные изменить связь между водой и поверхностью частиц вяжущего. Делятся они на гидрофильно-пластифицирующие, гидрофобно-пластифипирующие и микропенообразующие.

К гидрофильно-пластифицирующим добавкам относятся концентраты сульфитно-спиртовой барды. Концентраты выпускают жидкие (КЖБ), твердые (КБТ) и порошкообразные (КБП).

К гндрофобно-пластифнцирующим поверхностно-активным добавкам относятся кремнийорганнческая жидкость (ГКЖ-Ю, ГКЖ-11. ГКЖ-94), мылонафт, асидол и асидол-мылонафт.

Кремнийорганические жидкости КГЖ-Ю и КГЖ-11 представляют собой водно-спиртовой раствор метил- и этилсиликонатов натрия. В растворы добавляют 0,5—0,2 % жидкости от массы цемента. Кремний-органическая жидкость ГКЖ-94 представляет собой продукт гидролиза этилдихЛорсилана. Добавляется в раствор 0,05—0,1 % ее от массы цемента.

Мылонафт представляет собой мыло нерастворимых в воде органических кислот. Хранят его в резервуарах, бочках, бидонах или стеклянных бутылях, защищенных от попадания прямых солнечных лучей и атмосферных осадков. Применяют мылонафт в качестве пластификатора цементных растворов. Расход его определяют опытным путем. Обычно он составляет около 3 л на 1 м3 раствора, или 0,05—0,1 % от массы цемента.

Асидол — нефтяные кислоты, извлекаемые из щелочных отходов при очистке масляных и соляровых дистилляторов. Он нерастворим в воде. Выпускается асидол двух марок: А-1 (асидол 50) и А-2 (соляровый). Добавляется в раствор 0,05—1 % асидола от массы цем’еита.

Асидол-мылонафт — мазеобразное, плохо растворимое в воде вещество желтого или коричневого цвета — представляет собой смесь свободных нерастворимых в воде органических кислот, извлекаемых из отходов щелочной очистки керосиновых, газойлевых и соляровых дистилляторов нефти с их натриевыми солями. Изготовляется асидол-мылоиафт трех сортов. В раствор добавляется 0,05—1 % его от массы цемента.

К микропеиообразующим добавкам относятся микропенообразователи БС и ОС, а также подмыльный щелок. МикропенообразоватеЛь БС — порошок, содержащий нейтрализованные (омыленные) жирные кислоты животного или растительного происхождения (белковые отходы боен, стебли сельскохозяйственных культур и др.). Вводится В раствор 0,05—0,1 % БС от массы цемента. Микропенообразователь ОС—• масса черного Цвета, содержащая от 10 до 45 % омыленных жиров, является отходом мыловаренных заводов. Применяется в виде водной эмульсии состава 1 : 40, получаемой растворением ОС в воде, нагретой до температуры 90 °С. Добавляется в растворы 0,25—0,5 % ОС от массы цемента. Подмыльный щелок — отходы мыловаренного производства, содержащие от 0,5 до 3 % жирных кислот. В зависимости от содержания кислот расход подмыльного щелока колеблется от 0,3 — до 12 л на 1 м3 раствора.

К специальным добавкам можно отнести добавки-ускорители твердения цемента, замедлители схватывания вяжущих, добавки, повышающие водонепроницаемость и улучшающие теплотехнические свойства штукатурки. К добавкам-ускорителям твердения относятся хлористый кальций, хлористый натрий, нитрат кальция, поташ, сернокислый глинозем, хлорное железо, строительный гипс. Применяются они для растворов, где вяжущими являются цементы (кроме глиноземистого цемента). Добавки-ускорители твердения применяются в случаях производства штукатурных работ при отрицательных температурах.

Хлористый кальций и хлористый натрий дают высолы на штукатурке, поэтому их применение ограничено. Лучшей добавкой является по-Таш. Порошкообразные добавки — хлористый кальций, хлористый натрий и поташ — легко растворяются в воде. Расход их в зависимости от плотности приведен в табл. 2.

Таблица 2

| Добавка | Плотность раствора по декснметру | Процент водного раствора солн | Расход соли, кг на 1 м* раствора |

| Хлористый кальций | 1,012 | 2 | 23,0 |

| 1,040 | 5 | 53,0 | |

| Хлористый натрий | 1,019 | 3 | 33,0 |

| 1,034 | 5 | 53,0 | |

| Поташ | 1,034 | 4 | |

| 1,053 | 6 | 6,3 | |

| 1,072 | 8 | 8,6 |

Приемка добавок и химикатов производится по паспорту или сертификату, в которых указывается номер и дата выдачи паспорта сертификата, завод-изготовитель, наименование и адрес получателя, номер, масса и дата отправки партии, номер вагона и накладной, наименование добавки или химиката, дата изготовления, номер ГОСТ или ТУ, результаты испытания партии, техническая характеристика. При приемке химикатов необходимо проверять, не повреждена ли упаковка и не загрязнен ли материал. Добавки должны храниться в закрытой таре.

К добавкам-замедлителям вяжущих относятся гипс, сернокислое окисное железо и поверхностно-активные вещества (животный клей, мылонафт и др.). Замедлители схватывания применяют, когда скорость твердения раствора без добавки не обеспечивает необходимой удобо-укладываемости.

Для замедления схватывания гипсовых растворов и мастик наиболее часто применяют животный клей (мездровый или костный). При этом замедление схватывания составляет до 40 мин. Способ получения

замедлителя схватывания гипса из животного клея следующий: одну его часть (по массе) замачивают в течение 15 ч в 5 частях воды. В эту массу добавляют 2 части известкового теста и смесь кипятят. Перед применением этот концентрат разбавляют водой из расчета 9 л воды иа

1 кг концентрата. Получается 10%-ный замедлитель.

Для придания растворам водонепроницаемости обычно применяется церезит — сметано- или творогообразная масса белого или желтоватого цвета. Для применения церезита в зимнее время с целью понижения температуры его замерзания вводится около 10 % денатурированного спирта. Поставляется церезит в деревянных бочках. Хранить его необходимо в прохладном месте, защищенном от солнечных лучей. Зимой церезит следует хранить в помещениях с температурой не ниже 0° С.

Для придания цвета декоративным штукатуркам в растворы вводят сухие краски (минеральные и органические пигменты). Они должны обладать следующими свойствами: не растворяться в воде, не менять цвета при смешении с раствором, незначительно снижать прочность раствора, быть свето-, щелочестойкими и неядовитыми.

Органические пигменты используются главным образом при выполнении цветной и фактурной штукатурки внутри помещений. Такую штукатурку нельзя подвергать увлажнению.

remont-club.com

Противоморозные добавки для строительных смесей

Осуществлять строительные работы зимой сложнее, чем летом. Процесс этот требует дополнительных усилий, учета всех ограничений и использования специальных строительных материалов.

Распространенное мнение о том, что зима - не лучшее время для строительства, действительно справедливо. Ведь погодные условия накладывают целый ряд ограничений. Приходится обеспечивать обогрев стройплощадки и бытовки для рабочих, очищать от снега подъездную дорогу. А из-за короткого светового дня увеличиваются сроки строительства.

И все же строить дом зимой можно. Нормативы это не запрещают, стоимость стройматериалов и услуг строительных бригад в холодное время снижается, а мороз делает грунт твердым и плотным, удобным для проезда строительной техники.

В зимние месяцы осуществляют кладку стен из таких материалов, как кирпич, ракушечник, бутовые, керамо-, газо- и пеноблоки, возводят монолитные стены из бетона. Кроме того, можно использовать метод несъемной опалубки, выполнять штукатурные работы.

Есть только одно «но». Свободные частицы воды, используемой для затворения строительных смесей, замерзают и не взаимодействуют с другими химическими веществами. Поэтому при температуре ниже 0°С твердение готового растворного состава прекращается. А льдинки еще и разрушают структуру раствора, в значительной мере снижая его прочность.

Поэтому в холодное время года нужно обязательно применять противоморозные добавки к строительным смесям или приобретать готовые «зимние» составы.

Используем противоморозные добавки

Проблему готовности растворов к применению в морозную погоду решают несколькими способами. Но чаще всего в состав строительных смесей вводят противоморозные добавки - специальные соли, которые снижают температуру замерзания воды и предотвращают ее превращение в лед. Делают это непосредственно на строительной площадке. В итоге растворный шов успевает набрать достаточную прочность до того, как вода замерзнет. С этой целью используют такие добавки, как углекислый калий (поташ), азотистокислый натрий (нитрит натрия), хлористый кальций, хлористый натрий, формиат натрия и др.

При строительстве коттеджа для проведения работ при температуре до -15 °С специалисты советуют выбирать в качестве добавки нитрит или формиат натрия. Если похолодало еще сильнее, нужно использовать поташ (до -30 °С). Преимущество всех вариантов - отсутствие коррозии при возведении армированных конструкций. Не появляются и высолы на поверхности затвердевшего раствора. А вот хлорсодержащие вещества лучше не использовать - они ускоряют коррозионные процессы, что приводит к разрушению армирующих деталей.

Правда, что поташ, что нитрит натрия - опасные и ядовитые материалы. Итоговые цементные или бетонные растворы не наносят вред здоровью человека, но при применении этих добавок нужно соблюдать технику безопасности: хранить вещества в сухом и запираемом помещении в заводской упаковке, а растворы готовить в очках, резиновых перчатках, сапогах и строительных комбинезонах. С формиатом натрия работать проще, поскольку он не является токсичным веществом.

Очень важно соблюдать рекомендованные производителем пропорции при приготовлении состава. Обычно они зависят от температуры окружающего воздуха. Усредненные цифры приведены в таблице.

Количество противоморозных добавок

Кроме противоморозных добавок (условно говоря, «антифризов»), существуют пластификаторы (или суперпластификаторы). Они увеличивают пластичность растворной смеси и тем самым дают возможность снизить требуемое для затворения количество воды. Пластификаторы улучшают морозостойкость раствора и увеличивают его плотность. В связи с этим как минимум несколько дней после укладки в растворе не происходит никаких физических изменений, и он успевает схватиться.

Применение этих добавок полезно при изготовлении растворов для ведения кладки, выполнения бетонных работ, устройства наливных полов. Вводят пластифицирующие вещества вместе с водой, их минимальное количество должно составлять 5-10 % от веса цемента. Такая пропорция достаточна для проведения кладки. При необходимости бетонирования нужно увеличить расход пластификатора до 10-15 %. Тем самым будет еще более увеличена пластичность смеси при укладке и одновременно влагостойкость готового бетона.

Наконец, есть и такие зимние добавки, как специальные составы, ускоряющие процесс твердения раствора (набора прочности). Благодаря им он превращается в крепкий камень прежде, чем успевает замерзнуть. Подобные добавки пригодятся, прежде всего, для создания монолитных конструкций (бетонных перекрытий, стен по технологии несъемной опалубки). Их расход обычно составляет 2-5 % от массы цемента.

Но наиболее оптимально применение двух или нескольких видов добавок одновременно. Исключение составляют штукатурные смеси. В них лучше вводить только «антифризы». А пластификаторы для таких составов вовсе противопоказаны, иначе они просто стекут вниз со стены после нанесения, так и не успев должным образом схватиться.

Зато в раствор для кладки стен из кирпича или крупных блоков лучше добавить одновременно противоморозные добавки и пластификаторы. Для бетона пригодятся ускорители твердения в сочетании с пластификаторами. Можно совместить и все три вида добавочных веществ. При этом следует обязательно учесть принципиальную возможность их совместного использования без потери качества. Информацию об этом можно найти в инструкции от производителя.

В продаже есть и готовые комбинированные добавки, сочетающие в себе два или несколько качеств.

Готовые противоморозные составы

Кроме комбинированных добавок, производители предлагают и готовые сухие смеси, в которые уже в заводских условиях были добавлены те или иные противоморозные добавки. Они бывают двух видов: кладочные и отделочные. Первые, в свою очередь, подразделяют на тяжелые (с плотностью более 1500 кг/ м3) и легкие (плотность, соответственно, менее 1500 кг/м3). В продаже есть как простые растворы (на основе цемента или извести), так и сложные (цементно-известковые). Для кладки применяют цементные или цементно-известковые тяжелые растворы.

Использовать готовые растворы, конечно, куда удобнее, чем готовить замес самостоятельно: нет необходимости тщательно контролировать количество, учитывать сочетаемость материалов и т. д. Кладка кирпичей и блоков на готовые растворные смеси позволяет стене за зиму набрать до 8о % необходимой прочности, что сравнимо с результатами летней кладки. Кстати, есть и «фирменные» сухие смеси. Например, свои составы предлагают многие производители газобетонных блоков.Но за удобство следует платить - такие растворы стоят существенно дороже, чем обычные. Зато в их составе находятся химические вещества в многократно выверенных пропорциях, и все, что требуется - просто развести их чистой водой (предварительно подогретой до 30-40 °С) и перемешать (при помощи дрели с миксером). Готовый раствор должен быть в меру пластичным, не должен растекаться и быть слишком густым. Использовать смесь нужно в течение часа с момента приготовления. Причем следует следить, чтобы температура самого раствора не упала ниже нуля. Замерзшую смесь придется выбросить: использовать отогретый раствор (такие советы встречаются) специалисты категорически не рекомендуют.

Условия зимней кладки

Первое условие при возведении стен в холодный период - перед укладкой кирпич или блок обязательно должны быть очищены от снега, льда или инея. Второе важное правило - цемент и готовую смесь нужно хранить в утепленных емкостях. Причем отогревать слегка схватившийся раствор нельзя. Поэтому очень важно обеспечить высокую скорость кладки и быстрое уплотнение нижележащих рядов верхними. А в перерывах желательно укрывать готовую часть стены фанерой, рубероидом или пленкой. Или же тщательно очищать поверхность от снега и инея при возобновлении работ.

Раствор при отрицательных температурах готовят в отапливаемых помещениях, причем используют цемент марки М50 и более. В песке не допускается наличие крупных комков (более 1 см) и кусочков льда.

Кладку при помощи зимних растворов необходимо вести с тонкими швами порядка 1-3 мм (то есть такими же, как и в летнее время). Это требование связано с тем, что большие швы увеличивают теплопотери конструкции и могут привести к значительной осадке весной. Также во время работы следует с особой тщательностью проверять вертикальность стен: любые отклонения тоже чреваты проблемами во время оттепели. Кладку ведут равномерно, по всему периметру здания или длине стены так, чтобы не было больших перепадов по высоте. Столбы и простенки между оконными проемами армируют при помощи стальных сеток.

Наконец, весной, в период оттаивания, необходимо контролировать прочность и устойчивость стены, выполненной зимой. Ведь при повышении температуры кладка также оттаивает, могут возникнуть небольшие осадочные явления и микротрещины. Поэтому, как и во время кладки, следует каждые 2-3 дня проверять сохранение вертикальности конструкций, а при обнаружении минимального отклонения нужно сразу же установить подкосы и опоры из деревянных бревен или металлических труб, которые предотвратят дальнейшее смещение. Обычно это требуется для стен, расположенных с южной стороны. Их на время оттепели можно завесить (например пергамином). После того как в течение 7-10 дней будет поддерживаться круглосуточно положительная температура, опорные элементы убирают.

Еще один способ борьбы с неравномерной осадкой - предварительная монтаж опорных элементов и принудительное оттаивание стены во время ранней весны при помощи калориферов, электрообогревателей или тепловых пушек, располагаемых внутри здания. Для этого необходимо поднять температуру в помещении до 30°С и поддерживать ее в течение нескольких дней. Однако этот способ более трудоемкий, требует немалых энергозатрат, наличия надежного подключения к электросети рядом с домом или использования автономных генераторов.

Штукатурные работы в холод

Выполнять зимой наружные отделочные работы для вновь возведенной стены специалисты не рекомендуют. Этот процесс лучше перенести на весну, причем на то время, когда построенная конструкция полностью оттает. При этом вести оштукатуривание готовых фасадов, устроенных летом или осенью (например из газоблоков или керамического кирпича), можно. А вот в том случае, если предполагается фасадное утепление, работы по его отделке, а также нанесению финишного штукатурного состава лучше перенести на весну.

Поверхность перед оштукатуриванием необходимо тщательно отчистить от грязи, снега, наледи и инея. Все слои штукатурки следует нанести в течение одного дня, выполняя следующий сразу после того, как слегка загустеет предыдущий.

Главное - не забывать добавлять в состав противоморозные добавки. Вводить «антифризы» нужно уже в том случае, если температура наружного воздуха опустилась ниже 5 °С. Ни в коем случае нельзя применять старые, давно хранившиеся смеси или составы. Ведь результат будет, что называется, налицо - в виде высолов и подтеков на поверхности стены.

elitsystem.com.ua

Штукатурные растворы с противоморозными добавками

Растворы, применяемые для наружных штукатурных работ при температуре ниже +5°С, содержат химические добавки, которые понижают температуру замерзания раствора. К химическим добавкам, способствующим набору прочности раствора при отрицательных температурах наружного воздуха, относятся: хлористый кальций, хлористый натрий, углекислый калий (поташ) и азотистокислый натрий (нитрит натрия). Наиболее распространенными являются поташ и нитрит натрия, которые не вызывают коррозии металла при оштукатуривании сетчато-армированных конструкций и появления солевых пятен (высолов).

Штукатурные растворы с противоморозными добавками поташа и нитрита натрия приготовляют, как правило, на центральных растворных, установках. В зависимости от температуры наружного воздуха количество поташа рекомендуется принимать в размере 1-2%, а нитрита натрия — 74-10% от массы цемента.

Целесообразно также при температуре ниже +5° С выполнять штукатурку на строительных растворах с молотой негашеной известью, которая гасится в штукатурном слое, выделяя при этом большое количество тепла, достаточное для быстрого схватывания раствора. Это позволяет наносить обрызг и грунт друг за другом без перерыва. Оштукатуривание каменных и кирпичных стен, сложенных способом замораживания, допускается только после оттаивания кладки со стороны намета на глубину не менее чем половина толщины стены. Влажность кирпичных или каменных стен к началу оштукатуривания не должна превышать 8%.

Облицовку внутренних поверхностей выполняют в помещениях с температурой не ниже +10° С. После окончания облицовки и, а цементном растворе такая температура должна поддерживаться в помещении не менее 15 суток. Это необходимо для того, чтобы цементный раствор полностью затвердел.

Вопрос 24. Облицовочные работы (листы сухой штукатурки, ДВП).

Вместо оштукатуривания растворами - достаточно трудоемкого и длительного процесса - вы можете подготовить стены и потолки к последующей отделке при помощи сухой штукатурки - листов гипсокартона, крепящихся к поверхности мастиками или гвоздями (дюбелями) по деревянному, металлическому каркасу.

Облицовку листами гипсокартона выполняют от углов помещения к дверным проемам.

Деревянный каркас выполняют из брусков или досок, при этом расстояние между вертикальными брусками не должно быть больше 400 мм. Листы гипсокартона прибивают к каркасу штукатурными или длинными гвоздями с шагом 200 мм и расстоянием 20 мм от краев. Шляпки гвоздей утапливают в толщу листа облицовки, а затем непременно шпатлюют и закрашивают краской.

Металлический каркас изготавливают из профилей, которые крепят к стене при помощи дюбелей. Вертикальные стойки устанавливают с интервалом 600 мм друг от друга, дюбеля вбивают через каждые 1200 мм. Гипсокартонные листы к такому каркасу крепят по периметру вннтами-саморезами с шагом 300 мм.

При креплении листов гипсокартона на мастику предварительно очищают поверхность от пыли, загрязнений, провешивают, затем устанавливают маяки. Поверхность делят на захватки, ширина которых равна ширине гипсокартонпых листов. Под каждую захватку (то есть под каждый лист) устанавливают не менее 8 маяков-опор размером 80х30 мм. В местах стыковки двух листов наносятся опорные маяки в виде полос шириной 80 мм.

Листы раскраиваются по размерам помещения, нарезаются по разметке при помощи пилы, ножовки или электродисковой пилы. Если в угол будет приклеиваться целый лист, то с одной стороны на нем делают прорезь так, чтобы другая сторона осталась целой, тогда при сгибании листа под углом 90 градусов получится лузг. Можно начать наклеивание листов с угла, тогда лузг будет образован кромками двух листов. Приготовленную мастику наносят на поверхность всех маяков, в местах стыка накладывают сплошной лентой, лист приставляют к слою мастики (не доводя 10-15 мм до пола) и основательно припрессовывают, нанося удары правилом до тех пор, пока лист не сядет на все маяки, а его поверхность не будет абсолютно ровной. Излишки мастики снимают лопаткой, наносят мастику под следующий лист и приклеивают его таким же образом.

Мастики либо готовятся на месте непосредственно перед приклеиванием листов сухой штукатурки, либо приобретаются уже готовыми к использованию. Клей растворяют в воде, оставляют на 2-3 часа для набухания, в полученный клеевой раствор добавляют гипс и опилки, все тщательно перемешивают до получения однородной массы. Гипсоклеевая мастика схватывается через 50 минут, гипсоопилочная - через 30 минут. Для приклеивания 1 м2 сухой штукатурки требуется 2,5 кг сухого клея и 4 кг гипса.

Швы между листами шпатлюют гипсоклеевой мастикой, приклеивая между двумя слоями шпатлевки полоску марли или бинт. Чтобы между листами со временем не образовывались тре щины, швы дублируются пластмассовыми, деревянными или алюминиевыми накладками. Швы можно и расшить, то есть выполнить в виде желобков. Затертые швы обязательно зачищают шкуркой заподлицо.

Древесно-волокнистыми твердыми плитами облицовывают деревянные, кирпичные и бетонные поверхности внутренних стен веранды. Древесно-волокнистые плиты выпускают различной длины — от 1220 до 3660 мм, шириной 610 или 1220 мм и толщиной 3—4 мм. В разрезе плиты должны иметь однородную структуру без расслоений. При облицовке стен плитами на их кромках не должно быть отбитых или смятых углов и повреждений в виде бахромы.

Перед облицовкой поверхность стен очищают от грязи и пыли. При облицовке стен длинную сторону листов древесно-волокнистых плит располагают вертикально, не допуская горизонтальных швов сопряжения. К стенам, кроме деревянных, древесно-волокнистые плиты крепят с помощью кумароно-нейритовых мастик КН-2 и КН-3. Кумароно-нейритовую мастику наносят на поверхность стен и древесно-волокнистых плит тонким слоем пластмассовым или деревянным шпателем и оставляют так на 6—8 ч. Затем мастику вторично наносят на стены, после чего плиты приклеивают к стене, плотно прижимая их руками. Выступившую после прижатия плит мастику тут же снимают ветошью. Наклейку производят от одного из углов помещения. Каждый новый лист должен примыкать к соседнему так, чтобы контуры их находились на одной линии, а поперечные и продольные линии лицевых поверхностей совпадали.

При облицовке деревянных стен древесно-волокнистые плиты прикрепляют с помощью тонких оцинкованных гвоздей с широкими шляпками (толевые). Гвозди располагают по кромкам листов на расстоянии 50—60 см. В дальнейшем шляпки гвоздей закрывают деревянными рейками. В некоторых случаях шляпки гвоздей окрашивают масляной или синтетической краской под цвет древесно-волокнистых плит.

Вопрос 25. Остекление проемов.

Конструкция оконного блока состоит из светопрозрачного материала - в жилых домах это обычно силикатное стекло толщиной 4-5 мм - и обрамляющих его элементов. В качестве обрамления используется чаще всего древесина, но может быть и алюминий, сталь, пластмасса, железобетон. При установке оконных блоков следует учитывать, что стекло является теплопроводным материалом. Поэтому основную теплоизоляционную способность у окон выполняют воздушные прослойки: чем больше прослоек имеет окно, тем выше его теплозащитные характеристики.

В настоящее время наибольшее распространение в индивидуальном и массовом строительстве получили деревянные оконные блоки. Благодаря низкому коэффициенту теплопроводности древесины, возможности придания желаемых формы и цвета, невысокой стоимости обработки дерево широко используется для изготовления типовых оконных конструкций и оконных блоков. Наименьшими теплозащитными характеристиками обладают деревянные оконные блоки с одинарным остеклением могут быть использованы в районах со средней температурой наиболее холодной пятидневки - 7њС. В средней полосе возможно устраивать одинарное остекление в домах, предназначенных для жилья в летнее время. В этом случае на зимний период следует вставлять дополнительный переплет.

Деревянный оконный блок с двойным остеклением в спаренных переплетах благодаря наличию воздушной прослойки имеет более высокие теплозащитные качества. Наряду со спаренными переплетами деревянные оконные блоки с двойным остеклением в раздельных переплетах являются той конструкцией, которая используется чаще всего для заполнения световых проемов. Оконный блок с раздельным остеклением имеет лучшую теплозащиту. Высокими теплозащитными характеристиками обладают деревянные оконные блоки с тройным остеклением в раздельно-спаренных переплетах. Их теплоизолирующая способность приблизительно соответствует кирпичной стене из обыкновенного глиняного кирпича на цементно-песчаном растворе толщиной 0,38 м. В связи с этим их применяют в северных районах при перепаде между температурой внутреннего воздуха и температурой наиболее холодной пятидневки более - 49њС - в Архангельской, Вологодской областях, Карелии, Бурятии и других районах. Деревянные оконные блоки с четверным остеклением являются очень хорошей теплоизоляционной конструкцией (рис. 75д). Однако из-за большой массы и стоимости они еще не имеют столь широкого применения, как рассмотренные выше конструкции.

Оконные блоки постоянно подвергаются всевозможным атмосферным воздействиям: дождю, снегу, солнечной радиации. Для увеличения срока службы блоков разработана конструкция деревянного оконного блока с облицовкой наружного переплета алюминиевым профилем или с выполнением наружного переплета из алюминия.

Рациональным заполнением световых проемов являются стеклопакеты. Стеклопакеты состоят из двух или нескольких стекол, разделенных воздушными прослойками и герметично соединенных по контуру.

В зависимости от соединения стекол стеклопакеты могут быть клееными, паяными или сварными. В настоящее время наиболее широкое применение получили клееные стеклопакеты как наиболее индустриальные, экономичные и долговечные. Целесообразность применения стеклопакетов в качестве заполнений световых проемов определяется наличием герметичной воздушной прослойки, заполненной обезвоженньм воздухом. Стеклопакеты обладают высокими теплоизоляционными свойствами. Благодаря герметичности в воздушную прослойку не попадает влага, пыль, не ухудшается освещенность помещений. Толщина воздушных прослоек принимается 12-20 мм. Она фиксируется распорными рамками из глубокого алюминиевого профиля. Температурные зазоры между стеклом и переплетом заполняют нетвердеющими мастиками.Высокой теплозащитой обладает конструкция оконного блока, состоящая из двух стеклопакетов.

Перспективным направлением остекления оконных проемов является применение специальных строительных стекол, позволяющих снизить теплопотери и повысить температуру на внутренней поверхности остекления в зимнее время. В качестве солнцезащитного остекления применяют теплопоглощающие, теплоотражающие и нейтрально окрашенные стекла. При воздействии солнечной радиации на теплопоглощающие стекла происходит их сильный нагрев и термические деформации, отличающиеся от деформаций обычных строительных стекол. В связи с этим при заполнении световых проемов необходимо устраивать дополнительные компенсирующие прокладки. Из-за сильного нагрева самого стекла его следует устанавливать только в наружном ряду при двойном остеклении. При этом в качестве внутреннего стекла целесообразно использовать теплоотражающее стекло. Такой вид остекления (теплопоглощающее и теплоотражающее стекла) является эффективным, так как в этом случае уменьшаются теплопотери в зимнее время и повышается температура на внутренней поверхности остекления.

Вопрос 26. Технология выполнения малярных работ ручным и механическим способами.

К началу малярной отделки должны быть: полностью закончены все монтажные и общестроительные работы по устройству стен, перекрытий, перегородок, кровли; оштукатурены кирпичные стены и стыки панелей перекрытий, перегородок, а также места пропуска стояков санитарно-технических трубопроводов; установлены дверные и антресольные блоки и вставлены шкафы; смонтированы и опрессованы системы отопления, водопровода и канализации; установлена электротехническая арматура и приборы; очищены помещения от строительного мусора и остатков материалов. Выполнение этих требований позволит исключить случаи повреждения окрашенных поверхностей. Малярные работы рекомендуется начинать, как правило, с верхних этажей.

В помещениях, сдаваемых под отделку в холодное время года, должна быть обеспечена температура воздуха не ниже +10 °С, а относительная влажность — не более 70 %, а также надежная их вентиляция. Влажность оштукатуренных и бетонных поверхностей, подлежащих окрашиванию, не должна превышать 8 %, а деревянных — 12 %. Нанесение масляных составов на поверхности с более высокой влажностью допускается лишь при использовании известковых, цементных, полимерцементных и некоторых синтетических окрашивающих составов. Фасады подлежат окрашиванию только после устройства ограждений балконов, карнизных свесов кровли, желобов, оконных сливов и завершения работ по герметизации и заделке стыков между стеновыми панелями крупнопанельных зданий. Не допускается окрашивание фасадов в жаркую сухую погоду при непосредственном воздействии солнечных лучей, а также во время дождя, сильного ветра, снегопада, по наледи.

Малярные работы включают следующие процессы: подготовку поверхностей под окраску; заготовку и нанесение малярных составов подготовительных слоев (грунтовок, подмазочных паст, шпатлевок) с последующей их обработкой; нанесение окрасочного состава, а в случае необходимости отделку окрашенных поверхностей.

Этот вид работ является одним из самых трудоемких и многооперационных, требующий особой тщательности исполнения, так как им и определяется соответствующая категоричность конечного качества окраски. В зависимости от вида и качества запроектированного окрасочного покрытия при подготовке поверхностей выполняют следующие операции: очистку от пыли, брызг и потеков раствора, жировых пятен и высолов, подсушивание сырых мест; разрезку трещин и вырубку сучков и засмолов; огрунтовывание; заполнение трещин и раковин подмазочными пастами или шпатлевками; шлифование.

Очистку и сглаживание поверхностей выполняют посредством использования стальных шпателей, скребков, стальных щеток, лещади, пемзы или затирочно-шлифовальных машин при больших объемах работ. Пыль удаляют сжатым воздухом или щетками. Жировые и масляные пятна смывают 5 %-ным раствором тринатрийфосфата или кальцинированной соды, разводя их в воде с температурой 30...40 °С, используют при этом ветошь, щетку или кисть. После истечения 0,5...1 ч поверхность нейтрализуют 5 %-ным раствором соляной кислоты. Масляные пятна также могут удаляться пастой из жженой магнезии, затворенной бензином, толуолом, бензолом или другими растворителями, а высолы - металлическими щетками с обработкой поверхности слабым раствором соляной кислоты и последующей промывкой чистой водой и высушиванием.

Открытые металлоконструкции и некоторые фасадные стены, подлежащие окраске, очищают с помощью электрощеток или пескоструйных аппаратов эжекционного типа.

Разрезку трещин на поверхностях выполняют или параллельно с зачисткой или после нее малярным ножом или стальным шпателем на глубину не менее 1,5...2 мм.

Вырубку сучков и засмолов на деревянной поверхности производят на глубину 2...3 мм. На следующем подготовительном этапе выполняют огрунтовку поверхностей жидкими окрасочными составами, наносимыми перед каждой шпатлевкой сплошным ровным слоем. Необходимость ее вызвана тем, что обычно пористое основание под окраску должно быть пропитано составом; аналогичным окрашивающему. Нанесение шпатлевок и окрашивающих составов без огрунтовки вызовет неравномерность их высыхания, образование пятен, слабую адгезию и другие дефекты. Зачастую в качестве грунтовки применяют разбавленный до нужной концентрации окрашивающий состав: под клеевое окрашивание с известесодержащим основанием используют подогретую до 50...60 °С квасцовую грунтовку, а поверхности, не содержащие извести, огрунтовывают мыловаром; под силикатную окраску — силикатную грунтовку; под казеиновое окрашивание — казеиновую грунтовку; под эмульсионные составы — эмульсионную или латексную грунтовку. Под масляную окраску выполняют грунтовочную проолифку с помощью кистей или валиков, применяя, как правило, олифу-оксоль с добавлением в нее 5...10% пигмента под цвет масляного колера. Этот грунтовочный состав высыхает в течение 24 ч. При водных составах окраски первоначальное огрунтование может осуществляться в 2...3 приема, а при неводных составах — в один прием. Грунтовочные составы, как правило, наносят механизированным способом посредством ручных и электрокраскопультов, различных краскораспылителей и малярных удочек, а также шпатлевочных агрегатов. Для ручной грунтовки используют малярные кисти, валики и др. При этом необходимо учитывать, что огрунтовку меднокупоросным составом выполняют только вручную, так как его распыление вредно действует на здоровье рабочих, а при попадании брызг этих составов на поверхности, окрашенные синтетическими красками, образуются пятна. Толщина слоя грунтовок водных и из олиф, приготовленных на основе искусственных смол, должна быть 8...15 мкм, а на основе природных масел 25...50 мкм.

Предварительно прогрунтованные расширенные разрезкой трещины в отдельно поврежденных местах штукатурки и бетонных конструкций, а также образовавшиеся щели на деревянных поверхностях заполняют подмазочными пастами или шпатлевками (табл. 6.4), наносимыми вручную деревянными или стальными шпателями, с последующей заделкой сглаживанием и зачисткой для обеспечения гладкости и однородности основания под окраску. В зависимости от качества поверхности, подготавливаемые под окраску, подразделяются на следующие четыре группы: 1) поверхности, не требующие обработки шпатлевками; 2) поверхности, облицованные древесноволокнистыми плитами, а также другие, на 15 % площади которых производится заделка трещин и шпатлевка; 3) оштукатуренные и другие поверхности, на 35 % площади которых производится заделка трещин и шпатлевка; 4) поверхности, на всей площади которых производится заделка трещин и шпатлевка. Качество поверхностей бетонных, железобетонных, гипсобетонных и других конструкций заводского изготовления, предназначенных под окраску, не должно вызывать необходимости шпатлевания их перед окраской.

Сплошное шпатлевание загрунтованных поверхностей производится лишь при улучшенных и высококачественных окрасках. Оно выполняется равномерным слоем 0,5...2 мм за 1...3 раза в зависимости от категории окраски с огрунтовкой каждого слоя. В ручном способе шпатлевку наносят шпателями различных конструкций и размеров посредством набора ими порции материала и намазывания на поверхности движениями в одном направлении. Разравнивают шпатлевку движениями в разных направлениях. Для механизированного способа нанесения шпатлевки используют серийно выпускаемые шпатлевочные агрегаты типа СО-150 (см. рис. 6.22), обеспечивающие подачу шпатлевки по шлангам к удочкам и воздушное распыливание. Струю шпатлевки направляют под прямым углом к шпатлюемой' поверхности и движением удочки сверху вниз наносят ее полосами, захватывая 40...50 мм уже обработанного поля. Расстояние между поверхностью и распылителем 200...300 мм. Механически нанесенный слой шпатлевки разравнивают шпателем-полутерком или шпателем с резиновым наконечником.

Шлифование высохшей шпатлевки выполняют вручную пемзой или наждачной шкуркой или механизированно шлифовально-затирочными машинами. Эту операцию проводят после каждого подмазывания и шпатлевания, а также в особых случаях при качественной отделке и после грунтующего и первого окрасочного слоя.

Нанесение окрасочных составов осуществляют предварительно заготовленными к применению окрасочными составами (табл. 6.5 и 6.6) путем покрытия подлежащих окраске полностью подготовленных поверхностей конструкций (бетонных, кирпичных, деревянных, оштукатуренных, металлических и др.) по вышеописанной технологии. При этом окрасочные составы должны представлять собой жидкотекучую однородную массу с вязкостью 15... 180 с по вискозиметру ВЗ-4 (см. рис. 6.30) и соответствовать запроектированным и утвержденным эталонам колерной книжки. Нанесение окрасочных составов на поверхность необходимо выполнять с широким применением средств комплексной механизации (см. § 6.4) и лишь при небольших объемах малярных работ допускается, в порядке исключения, ручное окрашивание маховыми кистями, макловицами, валиками.

Вопрос 27. Малярные работы. Подготовка поверхностей под различные виды окрасок.

Подготовка поверхностей под окраску включает в себя следующие операции:

— очистка поверхности, просушивание сырых мест;

— огрунтовывание;

— расшивка и заполнение трещин и раковин;

— шлифование.

Подготовка новых оштукатуренных поверхностей. Новые, не окрашенные ранее оштукатуренные поверхности в первую очередь необходимо очистить, сгладить пемзой, затем шлифовальной бумагой вручную или с применением шлифовальной машины. Очистка поверхностей заключается в том, чтобы удалить с них пыль, грязь, потеки и брызги раствора. Даже самое небольшое количество пыли уменьшает прочность сцепления краски или грунтовки с поверхностью. При незначительных загрязнениях поверхности обметают сухими щетками или кистями. При сильном загрязнении поверхность необходимо промыть водой. Потеки и брызги раствора счищают с поверхности стальными шпателями. Сглаживание производят только по сухой поверхности круговыми движениями. В процессе этой операции от штукатурного слоя отслаиваются слабодержащиеся песчинки, сглаживаются небольшие бугорки, поверхность становится ровной и гладкой.

На только что оштукатуренной поверхности могут появиться ржавые пятна и высолы. Ржавые пятна очищают и огрунтовывают нитролаком или эмалью. Высолы удаляют металлическими щетками, промывают поверхность слабым раствором соляной кислоты (1 часть 30%-й соляной кислоты на 5 частей воды) с последующей промывкой чистой водой и высушиванием.

После тщательной подготовки оштукатуренной поверхности ее огрунтовывают.

Подготовка деревянных поверхностей. Подготовка деревянных поверхностей под окраску включает в себя следующие этапы:

— исправление дефектов дерева;

— шлифование;

— удаление масляных пятен.

Сначала с помощью стамески и молотка удаляют сучки и засмолы. Сучки имеют большую плотность, по сравнению с основной древесиной, и при усыхании сучки будут буграми выступать на поверхности, а краска в этих местах потрескается. На место вырубленного сучка приклеивают кусок древесины той же породы. Направление волокон этого куска дерева должно совпадать с направлением волокон основного изделия.

Засмолы вырубают, так как смола может проникнуть в шпатлевочный слой и проступить в дальнейшем на окрашенной поверхности. Засмолы вырубают не глубоко - на глубину 2... 3 мм, поэтому эти места подмазывают густой пастой из смеси мелких опилок и дисперсии ПВА.

Затем шлифовальной бумагой удаляют мелкие заусенцы и шероховатости на поверхности. Трещины и следы от удаленных сучков и засмолов заделывают специальной шпатлевкой по дереву.

Завершающий этап - удаление масляных пятен и обеспыливание. Масляные пятна можно удалить ацетоном, очищенным бензином или керосином. Обеспыливают поверхность сухими щетками.

Подготовка металлических поверхностей. Металлические поверхности необходимо сначала тщательно осмотреть на предмет обнаружения ржавчины и окалины. Обнаруженные дефекты счищают металлическими щетками, шлифовальной бумагой вручную или с применением шлифовальных машин. Полностью удалить продукты ржавчины механическим способом практически невозможно. Поэтому в таких случаях применяют преобразователи ржавчины. Для этого используют «Автопреобразователь ржавчины», специальную пасту «Автоочиститель ржавчины», а также специальные грунтовки - преобразователи ржавчины.

Подготовка ранее окрашенных поверхностей. Подготовка поверхностей, окрашенных разными составами, различная.

Поверхности, ранее окрашенные известковыми или клеевыми составами, полностью очищают от набела - старой краски. Набел можно удалить сухим способом - соскребая его скребками или шпателями. Если краска удалилась не вся, то поверхность увлажняют, лучше всего теплой водой. Когда краска размокнет, ее легко можно счистить металлическим шпателем.

Еще один способ быстро удалить набел - промыть поверхность 1-2%-м раствором соляной кислоты. Мел, входящий в состав клеевой краски начинает разлагаться, краска вспучивается и легко удаляется.

После применения каждого из этих способов удаления набела поверхности обязательно размывают чистой водой, применяя маховую кисть или кисть-макловицу.

Подготовка поверхностей, окрашенных масляными красками, эмалями и лаками, зависит от состояния предыдущего покрытия. Если краска хорошо держится на поверхности и не потрескалась, то можно просто промыть поверхность слабым (3%-м) раствором аммиака или пищевой соды, а затем чистой водой.

Если старая краска плохо держится, потрескалась, отслаивается или вспучивается, то ее необходимо удалить. С помощью металлического шпателя можно удалить только слабо держащуюся краску, да и то не всю. Этот способ трудоемок и малоэффективен, поэтому предварительно масляную краску размягчают. Можно расплавить старую краску горячим воздухом при помощи термовоздуходувки (рис. 1). Устройство для удаления краски держат так, чтобы его наконечник находился на расстоянии примерно 25 мм от поверхности, и двигают его вдоль небольшого участка. Размягченную и вспученную краску удаляют скребком или шпателем. При этом необходимо оберегать примыкающие поверхности от повреждения. Например, снимая краску с оконных рам, нельзя направлять горячий воздух на стекло - оно может треснуть. Выжигать краску можно и паяльной лампой, но этот способ очень огнеопасен.

Для удаления старой краски можно воспользоваться химическими составами - смывками, например средством для размягчения и удаления старых красок с окрашенных поверхностей DUFA Abbeizer (Германия), которое состоит из дихлорметана и метанола. С его помощью удаляют водно-дисперсионные, масляные, синтетические краски и эмали, нитроэмали, паркетные лаки. Этот состав наносят на поверхность при помощи кисти. После некоторой выдержки разбухшую краску удаляют шпателем. Очищенную поверхность затем протирают тряпкой, смоченной спиртом или минеральным скипидаром, или тщательно промывают водой. При удалении нескольких слоев краски процесс повторяют. Работают с Abbeizer в резиновых перчатках, избегая контакта с кожей.

refdb.ru