Пробойники отверстий – зачем они, если есть дрель? Пробойник для бетона

Как просверлить бетон | Мастер на все руки

Как правило, при обустройстве новой квартиры или при ремонте старой приходится устанавливать над окнами новые карнизы для занавесей, перевешивать книжные полки, крепить на стенах кухни удобные шкафчики. Для того чтобы сделать все это, в стенах, а то и в потолке нужно в необходимых местах высверлить или выдолбить отверстия, вставить в них деревянные пробки или пластмассовые дюбели, в которые можно вбить гвозди или ввинтить шурупы.Хорошо, если у вас есть электрическая дрель с заточенными победитовыми сверлами. Если же нет, придется браться за пробойник, пожалуй, единственный не электрифицированный инструмент, дающий возможность долбить отверстия в стенах современных панельных домов.Пробойники обычно оснащаются пластиной из твердого сплава, которая впаивается в стальной стержень. Пластина эта заточена определенным образом, и подобную заточку по мере износа инструмента следует возобновлять. При пробивке отверстий по наконечнику пробойника следует наносить в начальный период несильные удары молотком массой 0,5—0,7 кг, пока не возникнет ямка глубиной в 1,5—3 мм.

Используют молотки и с большей массой, но, пока не образуется достаточная ямка, от сильного удара пробойник может вывернуться из руки, что приводит к травмам. По мере эксплуатации наконечник (задняя часть) пробойника расклепывается. Если при этом возникнут трещины, то есть опасность, что при ударе молотком частицы металла отколятся от пробойника, поранив руки или лицо. Поэтому нельзя допускать «завиваний» расклепки на наконечнике, и как только появляются загибы, их удаляют напильником или на точиле.Пробойники подобного типа выпускаются с диаметрами стержней 8, 10 и 12 мм. При правильном обращении пробойником без заточки удается пробить 25—35 отверстий даже в самых твердых стенах.

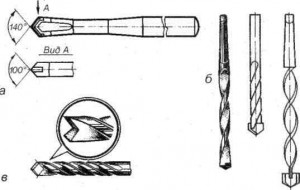

Пробойники:а — пробойник инструментального завода им. Воскова: б — из сверл с твердосплавной пластиной; в — из «обычного» сверла, заточенного «ласточкиным хвостом»

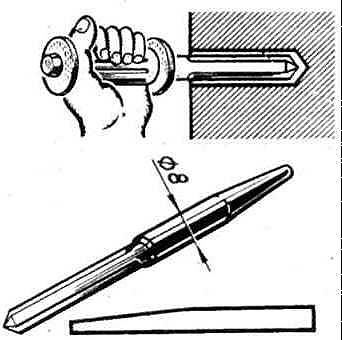

После каждых 2—3 ударов пробойник поворачивают вокруг оси на 45—60°.При отсутствии такого пробойника можно использовать сверло соответствующего диаметра с твердосплавной пластиной. При ударах сверло, как и пробойник, следует периодически поворачивать в отверстии. Плохо, что торец хвостовика сверла не рассчитан на «контакт» с молотком и вскоре превращается в стальную «ромашку», лепестки которой лучше сразу спиливать, придавая торцу округлую сферическую форму. Для стен «легкого» типа подойдут и сверла по металлу без твердосплавной пластины.В этом случае концу сверла лучше придать форму ласточкиного хвоста.Отечественная промышленность выпускает также пробойники с оправками типа ОПКМУ и ОПУ. В частности, оправка ОПКМУ представляет собой рукоятку, в металлическую втулку которой вставляются пробойники для выдалбливания отверстий диаметром 5,8 мм и 7,8 мм.

Наружная часть рукоятки выполнена из пластмассы и обеспечивает прочный захват ладонью. Кольцевые приливы на концах рукоятки предохраняют руку и, главное, пальцы от случайных ударов молотком. Металлическая втулка в рукоятке имеет конусное отверстие, куда и вставляется конусным хвостовиком пробойник. Чтобы вынуть пробойник из втулки, в прорезь в ручке вставляют клин и по его торцу ударяют молотком. Необходимо, конечно, периодически восстанавливать заточку пробойника.

Пробойник с оправкой (внизу — клин для «изъятия» пробойника из оправки)

Обращаем внимание, что твердосплавные пластины, которыми оснащаются сверла и пробойники, обычно делают из сплава марки ВК (то есть из вольфрамокобальто-вого сплава). Обычно на пробойники ставят пластины марки ВК9 и ВК15, а на сверла ВК2 и ВК6. Цифра, стоящая после букв, означает процентное содержание кобальта в сплаве. Чем больше кобальта, тем выше пластичность сплава. Практика показывает, что когда сверла используют для пробивки отверстий, то края пластин у них обламываются быстрее, чем у пробойников.Шлямбуры необходимы для пробивки более крупных отверстий в кирпичных, бетонных, каменных стенах при монтаже санитарно-технических систем, креплении плинтусов и брусков, устройстве дощатых, паркетных полов, подвесных потолков, полок и т. п.

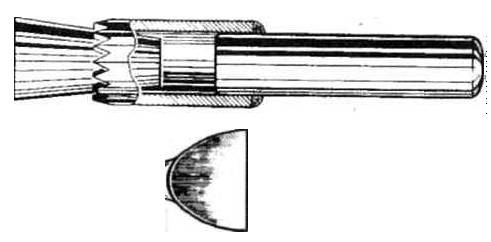

Шлямбур — труба с нарезанными на рабочем конце зубьями. Раздробленный при работе материал периодически высыпается или выталкивается из шлямбура, когда его вынимают из пробиваемого отверстия. Заводскими шлямбурами, согласно технической характеристике, без перезаточки можно пробить отверстие в кирпиче 900 мм, в бетоне с легким или средним заполнителем — 500 мм.Различают шлямбуры с рабочей частью, снабженной твердосплавными пластинками (тип ШТ) и без таких пластинок (тип Ш). Чтобы шлямбур не клинился, диаметр рабочей части шлямбуров типа ШТ на несколько миллиметров больше диаметра корпуса шлямбура.

При пробивании отверстия шлямбур периодически поворачивают. Чтобы получить тот же эффект у шлямбура без твердосплавных пластин, их нарезанные зубья разводят не более чем на 0,5 мм. Тогда шлямбур (как пила) не будет заклиниваться в отверстии.Шлямбуры типа Ш легко заточить. Делают это напильником, стремясь к воссозданию углов в 70°.Шлямбуры, выпускаемые промышленностью, бывают в продаже и входят в некоторые комплекты инструментов, например, «Сантехник-3».Самостоятельно шлямбуры изготовляют из водо-газопроводных или другого назначения стальных труб, стараясь подобрать диаметр трубы соответственно отверстию, которое необходимо пробить. Длина шлямбура определяется толщиной стены, но в любом случае она должна быть такой, чтобы было удобно держать шлямбур ладонью.

Для первоначальной нарезки зубьев применяют ножовку, выпиливая ею «треугольнички». Окончательную доводку зубьев производят напильником. При этом чем тверже материал пробиваемых стен, тем меньше должна быть высота зуба. Так, в стене из бетона с гранитным наполнителем высокие зубья шлямбура при ударах просто выворачиваются. Если при нарезании последний зуб получится неполным, это не страшно, так как, пробивая отверстие, мы все равно поворачиваем шлямбур.

Когда зубья нарезают трехгранным напильником, то автоматически угол заточки получается равным 60°. Конечно, легко довести его до 70°, но обычно это не делается.Развод зубьев у самодельного шлямбура даже в условиях мастерской сделать непросто, но без развода работа шлямбуром затруднена. Способов развода зубьев шлямбура несколько. Можно положить шлямбур рабочей частью плашмя на щель между немного раздвинутыми губками массивных настольных тисков и, ударяя молотком по затупленному зубилу, отогнуть каждый второй зуб.

Конечно, ударять следует по тем зубьям, которые будут располагаться между губками. Еще лучше, если для этого шлямбур зажать между губками, а чтобы он не проваливался, под него подложить, например, отрезок трубы. Затем по каждому нетронутому зубу удары придется наносить в противоположном направлении. Облегчит развод металлическая коническая пробка. Ею выводят все зубья в наружную сторону, а после зубилом и молотком каждый второй зуб направляют в сторону оси шлямбура, стремясь сохранить общий круговой развод в пределах 1—1,5 мм.Скарпели служат для пробивки гнезд, отверстий, полостей и т. п. Стандартный скарпель имеет длину 400 мм и сделан из круглого проката диаметром 20 мм.Самостоятельно скарпели обычно изготавливают из строительной арматуры диаметром 5—9 мм. Если требуется скарпель больших размеров, его делают из стального сортового проката с содержанием углерода 0,12—0,2%, как в арматуре.Лопатку скарпеля получают, расклепывая нагретый прокат или фрезеруя его с последующей заточкой. Конечно, напильником выводить лопатку — дело слишком трудоемкое. Лопатку скарпеля слегка подзакаливают, приблизительно так, как рабочую часть зубила.В качестве скарпеля используют и стальную конопатку, применяемую для прокопачивания швов при монтаже крупнопанельных зданий. В этом случае у конопатки следует сузить лезвие, если диаметр отверстия меньше 40—50 мм.Скарпелем или конопаткой с заточенным лезвием, в частности, можно пользоваться при подготовке каменных и бетонных поверхностей под оштукатуривание. Так, кирпичную кладку под штукатурку обычно делают «впустошовку», то есть оставляя швы на глубину 10—15 мм пустыми. При оштукатуривании раствор входит в пустоты, повышая сцепление штукатурного слоя с поверхностью. А вот гладкие бетонные поверхности для этой цели приходится насекать и, если нет специального электромагнитного молотка, делают это скарпелем… Непосредственно перед оштукатуриванием насеченные места следует очистить от жирных и смоляных пятен и пыли щетками и скребками.

Совет:В уборной предусматривают окно, вентиляционную трубу и место для емкости с торфом, сухой землей.

На сайте есть:nau4im.ru

Пробойники отверстий – варианты строительного дырокола + видео

Пробойники отверстий способны продырявить не только бетонные стены, но и металлические листы, кожаные материалы и картон, они активно используются во многих отраслях, на разных промышленных предприятиях, от строительных до швейных мастерских (существует и специальный пробойник для люверсов).

Пробойники отверстий – в чем же отличие от зенкера?

Зенкером называется многолезвийный режущий инструмент, с помощью которого обрабатываются цилиндрические и конические отверстия в деталях. Цель такой работы: увеличить диаметр, повысить не только качество поверхности, но и точность размеров отверстия. Любые действия, выполняемые данным инструментом, называют зенкерованием, вернее, это получистая обработка отверстия посредством срезания небольших дефектов. Зенкер-пробойник – это инструмент, который объединяет в себе сразу две функции. Острый наконечник позволяет сразу пробивать отверстия, а встроенные лезвия расширяют их до нужного диаметра.

Процесс зенкерования относится к точной операции механической обработки, при выполнении которой требуется высокая мощность. Часто подобные работы можно выполнить только при помощи специальных станков. Подходят для этого сверлильные станки всех типов (это наиболее частые работы), станки токарной группы, расточные станки (как вторичные операции), фрезерные станки (как горизонтальные, так и вертикальные, но их применяют редко, только как одну часть программы), агрегатные станки (это может быть одна из операций в автоматической линии).

Стандартный инструмент состоит из режущей части, рабочей и калибрующей частей, шейки и хвостовика. Режущая часть сделана таким образом, чтобы на ней были расположены главные режущие кромки. Они всегда расположены под определенным углом. Величина угла зависит от предназначения и вида зенкера-пробойника. Обычно, если их используют для пластичных металлов, то наклон угла должен составлять около 15 градусов, а если для хрупких металлов – около 5 градусов.

У калибрующей части форма цилиндрическая. На ней всегда расположены вспомогательные режущие кромки. Их предназначение – зачистка и калибровка отверстий. Для предупреждения повреждений концов зубьев на калибрующей части на конце выполнен небольшой обратный конус, где величина занижения от 0,04 до 0,07 мм. Заточки зубьев на всех инструментах такого типа различны, все зависит от предназначения. Чтобы повысить чистоту обработки, все зубья располагают неравномерно, такое конструктивное решение помогает повысить производительность и улучшить качество работы.

Что должен включать набор пробойников отверстий?

Хороший мастер всегда имеет на вооружении целый набор пробойников отверстий, но какие же разновидности там должны присутствовать, разберем классификацию. Есть несколько критериев, по которым выделяют виды такого инструмента. По способам установок на станках они бывают хвостовыми и насадными. По конструктивному решению рабочей части – цельными и сборными. По типу привода можно выделить ручные, гидравлические и пневматические. По назначению бывают пробойники для отверстий или насечек, для металла, бетона, резины, панелей и др.

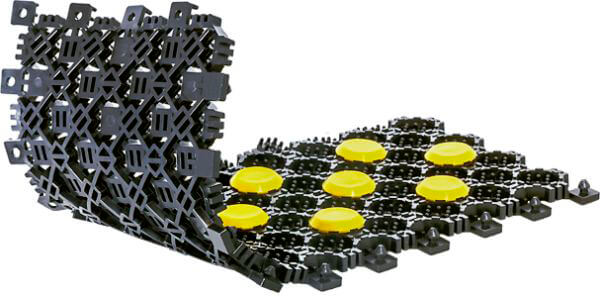

Пробойник насечек для защелкивания панелей и инструмент для корректировки или расширения отверстий могут быть цельными либо сборными. Для их изготовления применяют инструментальную или твердосплавные стали. Обычно у них цилиндрическая форма и большое количество зубьев, а диаметр сердцевины сравнительно увеличен. А вот если нужно увеличить или проделать отверстия в конструкциях из металла или бетона, то используют пробойник для металла цилиндрической формы, с расширенной сердцевиной. У данного типа инструмента нет поперечной кромки, а основные режущие кромки имеют маленькие размеры и расположены на периферии. Металл, бетон и другие жесткие материалы обрабатываются именно такими зенкерами-пробойниками быстрей, за счет сборной конструкции.

Пробойник для бетона дает возможность менять направляющую цапфу. Она легко снимается при неполадках или повреждениях. Мы привыкли, что дырки в любых материалах можно сделать дрелью, меняя лишь сверла, но такой прием не подойдет для резины, но решение было найдено, когда изобрели пробойник для резины. Всего лишь заточенная в торце трубка способна легко дырявить этот упругий материал. А пробойник для профиля похож на канцелярский дырокол, то есть использование его нам уже хорошо знакомо, собственно, как и внешний вид.

Пробойник гидравлический, пневматический и ручной – в чем же разница?

Пробойник ручной напоминает металлическую трубку с определенным диаметром и с острой заточкой на конце. Часто бывает небольшая рукоятка либо из пластмассы, либо из мягкой резины. Гладкий и острый наконечник и кромка с заточками позволяет продырявливать гладкие и ровные поверхности. Такой вид зенкеров-пробойников обычно используют для мягких тканей, для резины или кожи, картона. Проделать руками отверстия на металле или бетоне не получится.

При покупке данного инструмента прилагаются и дополнительные насечки, которые помогают сделать отверстия более ровными. Насечки подбирают в зависимости от используемого материала. Применение зенкеров-пробойников ручных происходит примерно следующим образом. Острие инструмента устанавливают точно на место, где необходимо проделать отверстие, либо в отверстие, которое нужно расширить. Обычно устанавливается он строго перпендикулярно. Затем при жестком надавливании на рукоятку нужно поворачивать приспособление до тех пор, пока не получится желаемого результата.

Если работа проводится с мягкими материалами: такими, как кожа или резина, либо картон, то под него следует подложить доску.

Пробойники пневматические отличаются тем, что вместо рукоятки они подсоединяются к специальному механизму. При выполнении отверстий не нужно давить руками, а нужно использовать силовой механизм. Обычно такие приспособления отличаются цельным коническим и немного удлиненным хвостовиком. Их используют для высокопрочных материалов: бетона, металла. Поэтому для изготовления используют только быстрорежущую инструментальную сталь. Отличается и само острие приспособления, его заточка выполнена по максимуму.

Пробойник гидравлический, помимо основной режущей части, имеет гидравлический механизм, благодаря которому отверстия получаются более качественными, и сам процесс работы происходит намного быстрей. Оснащение данного инструмента специальным регулятором позволяет контролировать глубину пробивания отверстий. Так как такой тип инструмента наиболее механизированный, то чаще его используют при работе с тяжелыми материалами. Его применяют при работе с бетонными панелями, прочными и толстыми металлами. Для изготовления основной режущей части используется только самая прочная сталь, это позволяет не только получить ровное и гладкое отверстие, но и ускорить весь рабочий процесс.

Работа с пневматическими или гидравлическими зенкерами-пробойниками не сильно отличается от работы с ручными. Также первоначально нужно наметить место, где нужно будет пробить отверстие, или которое необходимо расширить. Самое главное в данной работе – точность. При работе с такими инструментами не нужно применять дополнительные силовые нагрузки, специальный механизм будет автоматически проталкивать острие зенкера пробойника на нужную глубину. Перед выполняемой работой необходимо сразу уточнить и наметить глубину или диаметр будущего отверстия. В зависимости от этого, подбирается и форма, и размер инструмента. В продаже на сегодняшний день имеются зенкеры-пробойники любых размеров и для любого материала.

Оцените статью: Поделитесь с друзьями!remoskop.ru

виды, назначение, материалы изготовления и применение

В ремонтно-строительной сфере, а также в технической практике или в быту нередко случается необходимость сделать круглое отверстие в различных видах тонких материалов. Часто на помощь приходит обычный канцелярский дырокол, но для идеально ровной поверхности он не подходит. Бывает так, что отверстие нужно проделать не с края, а посредине куска материала и с этой задачей не всегда может справиться такой универсальный инструмент, как электродрель.

На помощь может придти практичный инструмент — пробойник, который способен проделать отверстия в поверхности почти любого материала. В чем главные отличия такого инструмента, какие бывают виды пробойников?

Пробойник и его назначение

Инструмент представляет собой заостренную металлическую трубочку, приставив который ко многим видам материала и ударив по нему несколько раз можно сделать аккуратное круглое отверстие. Инструмент можно сделать из любой тонкостенной трубочки, главное, чтобы его края были достаточно острыми.

Есть также многолезвийный режущий инструмент, которые обрабатывает конические и цилиндрические отверстия в деталях, Такой инструмент также называют зенкер-пробойник, поскольку он объединяет сразу две функции:

- острый наконечник сразу пробивает отверстие;

- встроенное лезвие расширяет отверстие до нужного диаметра.

Инструмент позволяет не только увеличить диаметр отверстия, сделать его более точным, но и значительно улучшить качество выполняемой работы. Механическая обработка потребует высокой мощности, чтобы операция была выполнена наиболее точно. Вручную такие операции выполнять сложно, поэтому с этой целью используются специальные станки любого типа:

- токарные;

- фрезерные;

- агрегатные.

Стандартный пробойник состоит из режущей части, калибрующей и режущей части, хвостовика и шейки. Главные режущие кромки расположены специально на режущей части и под определенным углом. Вид зенкера-пробойника определяет величину угла инструмента, например, для пластичных материалов угол составляет примерно 15о, а для более хрупких металлов около 5о.

Калибрующая часть имеет цилиндрическую форму, на ней всегда располагаются калибрующие кромки, назначение которых — калибровка и зачистка отверстий. На конце калибрующей части выполнен небольшой обратный конус с величиной занижения 0,04-0,07 мм для предупреждения повреждений концов зубьев.

В зависимости от предназначения заточки количество зубьев в каждом типе инструмента разное. Зубья располагаются равномерно, чтобы увеличить чистоту обработки материала, а также производительность и улучшить качество.

Виды пробойников

Для каждого вида материала есть свой пробойник, у хорошего мастера есть целый набор таких инструментов. Они делятся на несколько видов:

- гидравлические;

- пневматические;

- ручные.

Ручной пробойник выглядит в виде металлической трубки определенного диаметра с острой заточкой на конце. Часто инструмент бывает с рукояткой из пластмассы либо мягкой резины. Гладкую и ровную поверхность обеспечивает острый и гладкий наконечник, а также кромка с заточками. С помощью такого пробойника делать отверстия в бетоне или металле нельзя, он подходит для работы с кожей, резиной, картоном или мягких видов ткани.

Пневматические пробойники нужно подсоединять к специальному механизму и только после этого можно работать, используя силовой механизм. Такой инструмент имеет свои отличительные особенности. У него есть цельный конический и немного удлиненный хвостовик. Они используются для работы с бетоном, металлом, поэтому для изготовления пневматических пробойников применяют быстрорежущую инструментальную сталь. Заточка в таком инструменте выполнена максимально.

Гидравлический пробойник, кроме основной режущей части, имеет гидравлический механизм, поэтому отверстия всегда получаются более качественными и работа выполняется гораздо быстрей.

Инструмент оснащен специальным регулятором, с помощью которого можно контролировать глубину пробивания. Поскольку он более механизированный, чем все остальные виды пробойников, то его можно использовать в работе с тяжелыми материалами. Инструмент такого типа подходит для пробивания отверстий в толстом металле или бетонных плинтусах. Для изготовления гидравлических пробойников используется всегда самая прочная сталь, что в итоге дает качественное отверстие с ровной и гладкой поверхностью, причем весь процесс происходит быстро.

Применение инструмента

По своему назначению пробойники бывают для насечек или отверстий различных видов материалов. По своей конструкции они могут быть цельными и сборными. Ручной инструмент для насечки используется следующим образом.

На ребро рукоятки инструмента устанавливается головка поворотом вправо до фиксации. Головка устанавливается оборотным поворотом в первоначальное положение, после чего извлекается.

Материал, в котором планируется выполнить отверстие лучше положить на деревянную поверхность, главное, неметаллическую. Просечка вставляется вертикально под углом в 90о к поверхности материала, после этого делается удар молотком по концу рукоятки.

Доска, на которой происходит высечка материала, не должна быть слишком толстой, с поверхностью без шероховатостей либо повреждений.

Оцените статью: Поделитесь с друзьями!stanok.guru

Пробойники отверстий – зачем они, если есть дрель? tooran

≡ 20 Февраль 2017 · Рубрика: ДачаА А А

Пробойники дырок способны продырявить не только стены из бетона, но и листы металла, кожаные материалы и картон, они широко применяются в некоторых ветвях, на различных предприятиях промышленности, от ремонтных до швейных мастерских (есть и специализированный пробойник для люверсов).

1 Пробойники дырок – в чем же отличие от зенкера?

Зенкером зовется многолезвийный режущий инструмент, благодаря которому отделываются цилиндрические и конические отверстия детально. Задача подобной работы: расширить диаметр, увеличить не только качество поверхности, но и точность размеров отверстия. Любые действия, осуществляемые этим инструментом, называют зенкерованием, точнее, это получистая отделка отверстия при помощи срезания маленьких недостатков. Зенкер-пробойник – это инструмент, который в себе объединяет сразу 2 функции. Острый наконечник позволяет сразу пробивать отверстия, а установленные лезвия увеличивают их до необходимого диаметра.

Процесс зенкерования относится к точной операции механической отделки, при исполнении которой требуется большая мощность. Нередко такие работы можно сделать исключительно с помощью специализированных станков. Подойдут для этого сверлильные станки различных типов (это очень частые работы), станки токарной группы, расточные станки (как вторичные операции), фрезерные станки (как горизонтальные, так и отвесные, но их используют нечасто, лишь как одну часть программы), агрегатные станки (это может быть одна из операций в автоматической линии).

Обыкновенный инструмент состоит из части которая режет, рабочей и калибрующей частей, шейки и хвостовика. Режущая часть создана так, чтобы на ней расположены были основные кромки для резки. Они все время расположились под конкретным углом. Значение угла зависит от назначения и вида зенкера-пробойника. В большинстве случаев, если их применяют для пластичных металлов, то Наклон угла должен составлять примерно 15 градусов, а если для хрупких металлов – около 5 градусов.

У калибрующей части форма цилиндрическая. На ней все время расположились подсобные кромки для резки. Их назначение – очистка и калибровка дырок. Для предостережения повреждений кончиков зубьев на калибрующей части на конце реализован не очень большой обратный конус, где значение занижения от 0,04 до 0,07 мм. Заточки зубьев на всех инструментах данного типа различны, все может зависеть от назначения. Чтобы увеличить чистоту отделки, все зубья располагают неодинаково, такое хорошее решение помогает увеличить продуктивность и сделать лучше качество работы.

2 Что должен включать комплект пробойников дырок?

Опытный специалист все время имеет на вооружении целый комплект пробойников дырок, но какие же разные варианты там обязаны быть, разберем классификацию. Имеется несколько параметров, по которой выделяют виды подобного инструмента. По способам установок на станках они могут быть хвостовыми и насадными. По конструктивному решению рабочей части – цельными и сборными. По типу привода необходимо отметить ручные, гидравлические и пневматические. По направлению могут быть пробойники для дырок или насечек, для металла, бетона, резины, панелей и др.

Пробойник насечек для защелкивания панелей и инструмент для корректировки или увеличения дырок могут быть цельными либо сборными. Для их изготовления используют инструментальную или твердосплавные стали. В большинстве случаев у них форма в виде цилиндра и значимое количество зубьев, а диаметр сердцевины сравнительно увеличен. А вот при необходимости расширить или сделать отверстия в конструкциях из металла или бетона, то применяют пробойник для металла формы цилиндра, с расширенной сердцевиной. У такого типа инструмента нет поперечной кромки, а важные кромки для резки имеют небольшие размеры и расположеные на периферии. Металл, бетон и прочие жёсткие материалы отделываются собственно такими зенкерами-пробойниками быстрее, за счёт сборной конструкции.

Пробойник для бетона позволяет менять направляющую цапфу. Она легко снимается при неполадках или повреждениях. Мы привыкли, что отверстия в любых материалах можно выполнить дрелью, меняя лишь сверла, но подобный прием не подходит для резины, но решение было обнаружено, когда изобрели пробойник для резины. Только лишь заточенная в срезе трубка способна легко дырявить этот упругий материал. А пробойник для профиля похож на канцелярский дырокол, другими словами применение его нам уже отлично знакомо, говоря по существу, как и внешний вид.

3 Пробойник гидравлический, пневматический и ручной – в чем же разность?

Пробойник ручной напоминает железную трубку с конкретным диаметром и с острой заточкой на конце. Часто бывает невелика рукоять либо из пластмассы, либо из мягкой резины. Гладкий и острый наконечник и кромка с заточками позволяет продырявливать гладкие и идеальные поверхности. Подобный вариант зенкеров-пробойников в большинстве случаев применяют для мягких тканей, для резины или кожи, картона. Сделать руками отверстия на металле или бетоне не выйдет.

При приобретении этого инструмента прилагаются и добавочные насечки, которые помогают выполнить отверстия более идеальными. Насечки выбирают все зависит от применяемого материала. Использование зенкеров-пробойников ручных выполняется приблизительно так. Острие инструмента устанавливают определенно на место, где нужно сделать отверстие, либо в отверстие, которое необходимо увеличить. В большинстве случаев монтируется он строго перпендикулярно. Потом при жёстком нажимании на ручку необходимо поворачивать устройство до той поры, пока не выйдет хорошего результата.

Если работа ведется с мягкими материалами: такими, как кожа или резина, либо картон, то под него следует подложить доску.

Пробойники пневматические выделяются тем, что взамен рукояти они присоединяются к специализированному механизму. При исполнении дырок не надо давить руками, а необходимо применять силовой механизм. В большинстве случаев подобные устройства выделяются цельным коническим и чуть-чуть удлиненным хвостовиком. Их применяют для очень прочных материалов: бетона, металла. Благодаря этому для производства применяют только быстрорежущую инструментальную сталь. Выделяется и само острие устройства, его заточка реализована по максимуму.

Пробойник гидравлический, кроме ключевой части которая режет, имеет гидравлический механизм, благодаря ему отверстия получаются лучшими качественными, и сам рабочий процесс выполняется значительно быстрее. Оснащение этого инструмента особым регулятором дает возможность контролировать глубину пробивания дырок. Так как подобный тип инструмента наиболее механизированный, то часто его применяют во время работы с тяжёлыми материалами. Его используют во время работы с бетонными панелями, крепкими и толстыми металлами. Для производства ключевой части которая режет применяется только самая хорошая сталь, это позволяет не только получить ровное и гладкое отверстие, но и сделать быстрее весь процесс работы.

Работа с пневматическими или гидравлическими зенкерами-пробойниками практически не отличается от работы с ручными. Также сначала необходимо наметить место, где необходимо будет пробить отверстие, или которое нужно увеличить. Очень важное в этой работе – точность. Во время работы с подобными инструментами не стоит использовать добавочные силовые нагрузки, специализированный механизм будет автоматично проталкивать острие зенкера пробойника на необходимую глубину. Перед осуществляемой работой нужно сразу узнать и наметить глубину или диаметр грядущего отверстия. Исходя от этого, выбирается и форма, и размер инструмента. В продаже на нынешний день есть зенкеры-пробойники любых размеров и для любого материала.

Похожие посты

tooran.com.ua

Сверлим бетон

| Самые популярные: |

house-dacha.ru

|

Пробойники отверстий способны продырявить не только бетонные стены, но и металлические листы, кожаные материалы и картон, они активно используются во многих отраслях, на разных промышленных предприятиях, от строительных до швейных мастерских (существует и специальный пробойник для люверсов). Пробойники отверстий – в чем же отличие от зенкера?Зенкером называется многолезвийный режущий инструмент, с помощью которого обрабатываются цилиндрические и конические отверстия в деталях. Цель такой работы: увеличить диаметр, повысить не только качество поверхности, но и точность размеров отверстия. Любые действия, выполняемые данным инструментом, называют зенкерованием, вернее, это получистая обработка отверстия посредством срезания небольших дефектов. Зенкер-пробойник – это инструмент, который объединяет в себе сразу две функции. Острый наконечник позволяет сразу пробивать отверстия, а встроенные лезвия расширяют их до нужного диаметра.

Процесс зенкерования относится к точной операции механической обработки, при выполнении которой требуется высокая мощность. Часто подобные работы можно выполнить только при помощи специальных станков. Подходят для этого сверлильные станки всех типов (это наиболее частые работы), станки токарной группы, расточные станки (как вторичные операции), фрезерные станки (как горизонтальные, так и вертикальные, но их применяют редко, только как одну часть программы), агрегатные станки (это может быть одна из операций в автоматической линии). Стандартный инструмент состоит из режущей части, рабочей и калибрующей частей, шейки и хвостовика. Режущая часть сделана таким образом, чтобы на ней были расположены главные режущие кромки. Они всегда расположены под определенным углом. Величина угла зависит от предназначения и вида зенкера-пробойника. Обычно, если их используют для пластичных металлов, то наклон угла должен составлять около 15 градусов, а если для хрупких металлов – около 5 градусов.

У калибрующей части форма цилиндрическая. На ней всегда расположены вспомогательные режущие кромки. Их предназначение – зачистка и калибровка отверстий. Для предупреждения повреждений концов зубьев на калибрующей части на конце выполнен небольшой обратный конус, где величина занижения от 0,04 до 0,07 мм. Заточки зубьев на всех инструментах такого типа различны, все зависит от предназначения. Чтобы повысить чистоту обработки, все зубья располагают неравномерно, такое конструктивное решение помогает повысить производительность и улучшить качество работы. Что должен включать набор пробойников отверстий?Хороший мастер всегда имеет на вооружении целый набор пробойников отверстий, но какие же разновидности там должны присутствовать, разберем классификацию. Есть несколько критериев, по которым выделяют виды такого инструмента. По способам установок на станках они бывают хвостовыми и насадными. По конструктивному решению рабочей части – цельными и сборными. По типу привода можно выделить ручные, гидравлические и пневматические. По назначению бывают пробойники для отверстий или насечек, для металла, бетона, резины, панелей и др.

Пробойник насечек для защелкивания панелей и инструмент для корректировки или расширения отверстий могут быть цельными либо сборными. Для их изготовления применяют инструментальную или твердосплавные стали. Обычно у них цилиндрическая форма и большое количество зубьев, а диаметр сердцевины сравнительно увеличен. А вот если нужно увеличить или проделать отверстия в конструкциях из металла или бетона, то используют пробойник для металла цилиндрической формы, с расширенной сердцевиной. У данного типа инструмента нет поперечной кромки, а основные режущие кромки имеют маленькие размеры и расположены на периферии. Металл, бетон и другие жесткие материалы обрабатываются именно такими зенкерами-пробойниками быстрей, за счет сборной конструкции.

Пробойник для бетона дает возможность менять направляющую цапфу. Она легко снимается при неполадках или повреждениях. Мы привыкли, что дырки в любых материалах можно сделать дрелью, меняя лишь сверла, но такой прием не подойдет для резины, но решение было найдено, когда изобрели пробойник для резины. Всего лишь заточенная в торце трубка способна легко дырявить этот упругий материал. А пробойник для профиля похож на канцелярский дырокол, то есть использование его нам уже хорошо знакомо, собственно, как и внешний вид. Пробойник гидравлический, пневматический и ручной – в чем же разница?Пробойник ручной напоминает металлическую трубку с определенным диаметром и с острой заточкой на конце. Часто бывает небольшая рукоятка либо из пластмассы, либо из мягкой резины. Гладкий и острый наконечник и кромка с заточками позволяет продырявливать гладкие и ровные поверхности. Такой вид зенкеров-пробойников обычно используют для мягких тканей, для резины или кожи, картона. Проделать руками отверстия на металле или бетоне не получится. При покупке данного инструмента прилагаются и дополнительные насечки, которые помогают сделать отверстия более ровными. Насечки подбирают в зависимости от используемого материала. Применение зенкеров-пробойников ручных происходит примерно следующим образом. Острие инструмента устанавливают точно на место, где необходимо проделать отверстие, либо в отверстие, которое нужно расширить. Обычно устанавливается он строго перпендикулярно. Затем при жестком надавливании на рукоятку нужно поворачивать приспособление до тех пор, пока не получится желаемого результата.

Если работа проводится с мягкими материалами: такими, как кожа или резина, либо картон, то под него следует подложить доску. Пробойники пневматические отличаются тем, что вместо рукоятки они подсоединяются к специальному механизму. При выполнении отверстий не нужно давить руками, а нужно использовать силовой механизм. Обычно такие приспособления отличаются цельным коническим и немного удлиненным хвостовиком. Их используют для высокопрочных материалов: бетона, металла. Поэтому для изготовления используют только быстрорежущую инструментальную сталь. Отличается и само острие приспособления, его заточка выполнена по максимуму. Пробойник гидравлический, помимо основной режущей части, имеет гидравлический механизм, благодаря которому отверстия получаются более качественными, и сам процесс работы происходит намного быстрей. Оснащение данного инструмента специальным регулятором позволяет контролировать глубину пробивания отверстий. Так как такой тип инструмента наиболее механизированный, то чаще его используют при работе с тяжелыми материалами. Его применяют при работе с бетонными панелями, прочными и толстыми металлами. Для изготовления основной режущей части используется только самая прочная сталь, это позволяет не только получить ровное и гладкое отверстие, но и ускорить весь рабочий процесс.

Работа с пневматическими или гидравлическими зенкерами-пробойниками не сильно отличается от работы с ручными. Также первоначально нужно наметить место, где нужно будет пробить отверстие, или которое необходимо расширить. Самое главное в данной работе – точность. При работе с такими инструментами не нужно применять дополнительные силовые нагрузки, специальный механизм будет автоматически проталкивать острие зенкера пробойника на нужную глубину. Перед выполняемой работой необходимо сразу уточнить и наметить глубину или диаметр будущего отверстия. В зависимости от этого, подбирается и форма, и размер инструмента. В продаже на сегодняшний день имеются зенкеры-пробойники любых размеров и для любого материала. |

www.emomi.com

Пробойник - советы покупателю - Справочник

Проделывание отверстий в листовом металле является достаточно частой задачей в слесарном деле. Многие слесари и мастера, которые только набираются опыта или в силу своих возможностей, делают отверстия с помощью свёрел. Однако, использование электрической дрели в таком случае не совсем оправдано, так как во время работы, когда сверло изымается из проделанного отверстия, оно загибает кромки листового металла и делает в большинстве случаев, отверстие грубым и некачественным.

Проделывание отверстий в листовом металле является достаточно частой задачей в слесарном деле. Многие слесари и мастера, которые только набираются опыта или в силу своих возможностей, делают отверстия с помощью свёрел. Однако, использование электрической дрели в таком случае не совсем оправдано, так как во время работы, когда сверло изымается из проделанного отверстия, оно загибает кромки листового металла и делает в большинстве случаев, отверстие грубым и некачественным.

Это чревато и многими другими проблемами, например, изгибом листа металла, вырыванием его из зажатого состояния (из-под тисков либо струбцины), что может повлечь за собой травму оператора. Одним словом – сверление листового металла сверлом, не вариант. Но, что же тогда делать?

На самом деле, уже давно изобретен инструмент, специально изготовленный для этой задачи. В такой ситуации лучше всего воспользоваться таким инструментом, как пробойник. Внешне, это может быть несколько вариативный инструмент, и в этой статье мы максимально подробно расскажем о том, что это за инструмент, и как им пользоваться. Также, обратим внимание на то, как правильно купить пробойник, и на каких деталях сконцентрироваться при покупке.

Что такое пробойник, и что из себя представляет?

Начнем с того, что существует, по меньшей мере, три вида пробойников для листового металла (и не только). Так, это может быть набор пробойников, состоящий из нескольких специальных и небольших трубок, заточенных под проделывание отверстий. Пробойником также называется заточенная трубка, которая используется в любом пневматическом инструменте, от этого, такой пробойник и называется пневматическим. Также, существует ручной пробойник в виде щипцов.

Набор пробойников

Итак, начнем с набора из пробойников. В наборе присутствует, как правило, от 7 до 10-ти различных трубок, с двух сторон закаленных термическим путем. Один из концов такого пробойника имеет заточенную, круглую поверхность, которая позволяет мгновенно проделывать отверстия в момент, когда с другой стороны прикладывается ударная сила. В зависимости от того, отверстие какого диаметра нужно сделать, выбирается соответствующий размер инструмента. Также, существуют специальные пробойники отверстий, которые имеют и функцию зенкерования. Что это значит? – Это говорит о том, что помимо проделывания отверстия определенного диаметра, с помощью такого пробойника можно увеличить отверстие до некоторых размеров. То есть, наконечник такого пробойника имеет конусовидную форму.

Что же касается пневматических пробойников, то здесь принципиальное различие лишь одно – такие трубки устанавливаются в пневматический инструмент (отбойник, перфоратор, и т.д.).

Щипцы пробойник

На сегодняшний день, наиболее удобным типом пробойника, являются щипцы. Что они из себя представляют? – Это инструмент, имеющий две ручки, а его головка имеет специфичную конструкцию, которая позволяет путем нажатия на ручки, без проблем проделывать отверстия в листовом металле. Как правило, в комплект с такими щипцами входит еще несколько сменных насадок, имеющих разный диаметр.

Данным пробойником очень удобно проделывать отверстия в мягком листовом металле – латуни и меди, олове и жести, в таком металле как алюминий и даже серебро. Щипцы легко справляются с листовым металлом до 4-6 мм. Воспользоваться данным пробойником отверстий очень легко – достаточно поднести щипцы к поверхности листа металла, зажать его в промежутке между насадкой и головкой щипцов, и приложив усилие, проделать аккуратное отверстие.

Советы покупателям – как выбрать пробойник?

Теперь о том, как купить пробойник в магазине, и на что обращать внимание. Прежде всего, вы должны определиться, с чем вам будет удобнее работать – с отбойниками в виде трубок, или же воспользоваться щипцами. Так как в некоторых случаях, может быть более удобен один из вариантов.

Конечно, щипцы намного удобнее, так как проделывая им отверстия, ваша рука не соскользнет, значит вы не получите травму, а отверстие проделанное щипцами, будет ровное и качественное. Поэтому, останавливаясь на щипцах, обратите внимание на качество инструмента. Проверьте рукоятки, крепления и соединения в инструменте – чтобы в соединительных узлах не было люфта и т.д. Также, проверьте качество насадок – нет ли в них дефектов, например, металлических заусениц или сколов. Если качество инструмента удовлетворительное и цена вас устраивает, что ж, можете, смело совершать покупку.

Ровно то же самое касается набора отбойников, будь то обычных или пневматических. Помимо всего прочего, обратите внимание и на производителя. Неизвестный производитель, не гарантирует максимальное качество товара. Быть может, отбойники не подвергались термической закалке, или наконечники их могут быть плохо заточенными, что в итоге скажется на качестве отверстий. Поэтому, обязательно обращайте внимание и на это.

Еще статьи из раздела:

- Зубило – все виды и места применений

- Кернер

- Выколотки. Что входит в набор?

Еще по теме, где используется пробойник и прочие инструменты:

- Как заделать щель в бетонном полу?

- Сверла по металлу – виды и назначение

- Циркулярная пила из дрели

- Насадки на дрель - своими руками

- Трубогиб своими руками. Несколько вариантов

- Лобзик-станок - своими руками

- Способы устранения лакокрасочных материалов

загрузка...

www.megastroika.biz

КОЛЬЦЕВОЕ СВЕРЛЕНИЕ – наиболее эффективный метод выполнения отверстий – быстрый, бесшумный и точный. Оно делает возможным получение отверстий больших диаметров и глубин за рекордно короткий промежуток времени. Опыт показывает, что когда используют кольцевые фрезы то можно сократить время на выполнение операции более чем в 4 раза.

КОЛЬЦЕВОЕ СВЕРЛЕНИЕ – наиболее эффективный метод выполнения отверстий – быстрый, бесшумный и точный. Оно делает возможным получение отверстий больших диаметров и глубин за рекордно короткий промежуток времени. Опыт показывает, что когда используют кольцевые фрезы то можно сократить время на выполнение операции более чем в 4 раза. Пробойники: а — пробойник инструментального завода им. Воскова: б — из сверл с твердосплавной пластиной; в — из «обычного» сверла, заточенного «ласточкиным хвостом»

Пробойники: а — пробойник инструментального завода им. Воскова: б — из сверл с твердосплавной пластиной; в — из «обычного» сверла, заточенного «ласточкиным хвостом» Пробойник с оправкой (внизу — клин для «изъятия» пробойника из оправки)

Пробойник с оправкой (внизу — клин для «изъятия» пробойника из оправки)

Скарпель (внизу) и конопатка

Скарпель (внизу) и конопатка