Готовые и самодельные формы для бетона из различных материалов: изготовление. Формы для отливки бетонных изделий

Технология Изготовления Форм для Литья из Бетона: Инструкция

Технология литья из бетона подходит как для изготовления мелких фигурок, так и для массивных предметов, таких как цветочницы, раковины и прочее

Бетон – строительный материал, известный человечеству очень давно. Настолько давно, что сегодня ведутся жаркие споры по естественному происхождению строительного материала египетских пирамид, так как последние исследования показывают наличие внутри «мегалитов» следов овечьей шерсти и прочих инородных включений, коих в настоящем камне быть не может по определению.

К сожалению, к теме нашей статьи это не имеет никакого отношения, хоть и очень интересно – наша же цель, узнать, как проходит изготовление форм для литья из бетона, а также сам процесс заливки бетонных предметов.

Содержание статьи

Назначение литого бетона, его преимущества и недостатки

Использование литого бетона в качестве самовыравнивающейся смеси

Бетон литой – это строительный материал, относящийся к категории гидротехнических. Основным его отличием от обычного является применение в качестве наполнителя мелкофракционного песка и использование пластификаторов, что придает смесям прекрасную текучесть и эластичность.

- Основным связующим веществом является цемент. В качестве добавок используются различные пластификаторы и модификаторы, благодаря которым, готовый бетон имеет низкую усадку, легко растекается по поверхности и не расслаивается.

- Добавки также позволяют дольше удерживать в составе влагу, благодаря чему корректировка поверхности может выполняться в течение большего времени.

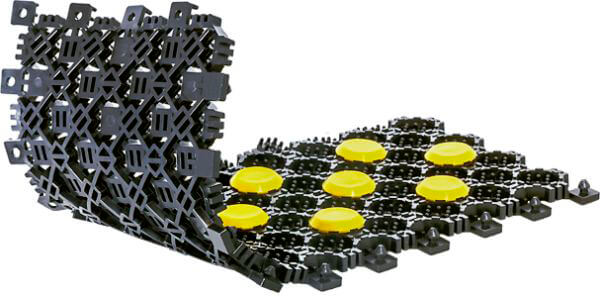

- На многих ресурсах можно увидеть информацию о том, что литой бетон не нуждается в виброуплотнении. Отчасти может так и есть, но не совсем. Дело в том, что пузырьки воздуха интенсивно образуются внутри смеси при ее перемешивании, поэтому вибрация при изготовлении фигур разной сложности, либо прокатывание игольчатым валиком в случае наливного пола просто необходимы.

- Итоговая поверхность литого бетона намного лучше переносит воздействие влаги (она хуже проникает в его структуру), благодаря чему перепады температур материал переносит прекрасно.

- Применяется литой бетон не только для изготовления финишных покрытий полов. Этот материал очень облюбовали дизайнеры всех мастей для создания декоративных фигур разных габаритов и сложности. Вот небольшая фото галерея, показывающая такие творения.

Как видите, дизайнерская фантазия не знает границ. Бетон применяется практически везде, благодаря своей универсальности.

Формы для фигур из литого бетона

Формы для литья из бетона или, как их еще называют, матрицы – это определенные емкости, имеющие очертания нужной для изготовления фигуры. Внутрь формы закладывается необходимое количество раствора, содержащего пластификаторы, который затем уплотняется и оставляется сохнуть на нужное время.

Совет! При необходимости получения необычной фактуры, к раствору могут примешиваться керамзит, мелкофракционный щебень, мраморная крошка и прочие наполнители. Если необходимо фигуру окрасить в массе, добавляют различные пигменты — в основном оксиды металлов.

Формы для бетонного производства – бетонные балясины

- После того как фигура высыхает, ее аккуратно извлекают.

- Большинство форм может быть использована повторно. Срок их службы определяется материалом, из которого они изготовлены, аккуратностью мастера, осуществляющего заливку и выемку, а также заводского качества, то есть устойчивости к деформациям, нагрузкам и прочее.

- Изготавливаться формы могут из абсолютно разных материалов. Это и пластик, и силикон, и полиуретан, и дерево, и фанера, и прочее.

- Выбор материала зависит, прежде всего, от сложности изготавливаемой фигуры.

Все формы делятся на два типа: жесткие и мягкие. Первые изготавливаются из ДСП, фанеры, металла, дерева и прочего, тогда как вторые – это полимеры, в основном силикон или жидкая резина.

Гибкие формы применяются для изготовления сложных фигур, например искусственного камня или тех же фигурок в виде животных, людей и прочего. Берется за основу преимущественно силикон, так как этот материал очень прочен и служит долго. Его поверхность настолько скользкая, что позволяет осуществлять заливку без дополнительной смазки, облегчающей выемку.

Также разделить формы можно на разборные и неразборные. Второй вариант изготавливают в единственном экземпляре, чтобы потом при извлечении фигуры разрушить ее. В чем смысл такого подхода, ведь это явно удорожает любое производство?

- Дело в том, что насколько ты не подгоняй части формы друг к другу, между ними всегда будет оставаться некоторый зазор, в который при заливке обязательно попадет бетон.

- В итоге, несмотря на то, что изделие получается цельнолитое, по контурам стыков остается некое подобие швов, которые хоть и незначительно, но портят вид изделия.

- Применение неразборной формы избавляет от этой проблемы, и результат получается словно вышедшим из под рук профессионального скульптора. Так что фактически, неразборные формы являются атрибутом ручной работы, которая стоит больших денег.

Как самостоятельно изготовить форму

Как сделать форму для отливки из бетона: фигурная лепка

Изготовление форм для бетонного литья – процесс, который может быть невероятно сложным и, наоборот, весьма простым. Определяющим фактором сложности является геометрия фигуры, которую вы хотите получить.

- Простые фигуры можно делать, не имея в наличии модели. Например, для имитации искусственного камня можно вырезать выемки в толще пенопласта. Такие формочки необходимо дополнительно укреплять, чтобы они выдерживали массу залитого бетона.

- Если фигура будет иметь сложную конфигурацию, то форму под нее нужно отлить, а значит никак не обойтись без модели.

- Вот тут то и потребуется мастерство, коего у нас, дилетантов, оказаться не может. Мастеру потребуется умение лепить из воска, пластилина, гипса или глины, как на фото выше.

- Так что же мы можем изготовить в домашних условиях своими руками, если таланта и умений нет в наличии? Да все что угодно, при условии, что у нас имеется готовый образец изделия.

Следующая пошаговая инструкция, расскажет о том, как таким нехитрым способом получить нужную форму. В качестве примера возьмем небольшую бетонную раковину.

Итак:

Снятие размеров с готовой модели

- У нас в распоряжении имеется готовое сантехническое изделие округлой формы.

Интересно знать! Сегодня такие раковины очень популярны в Европе, и устанавливаются в роскошных домах на соответствующие постаменты.

- Начать необходимо со сборки короба, который послужит ограничительными бортиками для застывающего силикона.

Измерение высоты бетонной чаши

- Снимаем фактические размеры изделия, чтобы потом прибавить к ним по 5-6 сантиметров для толщины стенок формы.

Резка ДСП панели

- Теперь согласно полученным размерам нам понадобится сделать небольшой ящик, в который свободно уместится раковина, а оставшееся пространство и будет местом под силикон.

- В качестве материала подойдет и дерево, и ОСП панели и металл. В нашем случае мастер взял ламинированный ДСП, который ему нужно распилить на заготовки.

- Очень важно, чтобы грани отпиливаемых деталей были идеально ровными, поэтому резать лучше либо на станке, либо на торцевой пиле. Если в наличие имеется только электрический лобзик, то позаботьтесь о том, чтобы достать ровные, жесткие направляющие, которые позволят резать ровно.

- Следующий этап — это вырезание отверстия в рабочей панели.

Обводка контура раковины по крышке ящика

- Берем заготовку, кладем ее на ровную горизонтальную поверхность, и устанавливаем сверху нашу модель.

- Осторожно и точно обводим карандашом контур раковины.

Чтобы запустить пилку от лобзика, делаем стартовое отверстие

- Теперь нам нужно по полученному контуру вырезать отверстие. Берем шуруповерт и сверло по дереву, и сверлим стартовое отверстие под пилку от электролобзика. Сверлите так, чтобы внешний край сверла не выходил за намеченный радиус.

Резка панели лобзиком требует аккуратности

- Уметь резать ровно лобзиком достаточно сложно — пилка постоянно норовит отклониться от линии.

Убираем круг в сторону

- Проявите всю свою осторожность и никуда не спешите.

Создание контура модели на основании ящика

- Далее берем дно ящика, и осторожно кладем сверху нашу раковину.

Как отлить форму из бетона: сборка основания

- Сделанную ранее заготовку ставим сверху. После этого раковина центруется по имеющемуся в ДСП контуру.

Совмещающаяся метка

- Чтобы не «сбить настройки», рисуем маркером на ребрах панелей прямые черты, которые мы впоследствии будем совмещать. После этой манипуляции панель с отверстием откладывается в сторону. Будьте осторожны и не сместите раковину.

Работа с глиной

- Далее берется глина для лепки, нарезается на полоски, из которых потом необходимо скатать небольшие «колбаски», как показано на фото выше.

Основание заделывается слоем глины

- После используем полученные заготовочки для того, чтобы замазать основание раковины. Будьте внимательны, не оставляйте просветов и не сдвиньте нечаянно модель. Глины не жалейте – ее должно выдавить вверх при повторном совмещении деталей основания.

Шпаклевание щели

- Вторая панель с отверстием возвращается на место и хорошо придавливается. Не забываем про то, что нужно совместить точно поставленные ранее метки. Сверху между отверстием и моделью останется небольшая щель, которую также необходимо заделать глиной

- Берем небольшой шпатель и планомерно проходим весь периметр. Масса не должна выпирать, поэтому снимаем все сверху заподлицо и аккуратно подчищаем остатки ветошью.

Установленная гайка – это форма для будущих соединений

- По углам нашей заготовки необходимо наклеить по две-три закрытых гайки, чтобы при заливке в этом месте образовались выемки, которые послужат для последующих соединений.

- Клеятся они на горячий клей, чтобы не затягивать монтаж.

Установка боковин ящика

- На следующем этапе крепятся боковые стенки. Монтаж выполняем при помощи обычных саморезов. Детали скрепляются по всем швам, чтобы уплотнение было максимальным.

Герметизация швов

- Изнутри все швы промазываются тем же клеем, чтобы закрыть все возможные щели и сделать конструкцию герметичной.

Нанесение аэрозольной смазки на внутренние стенки формы

- Когда клей затвердеет, нам потребуется изнутри форму промазать смазкой, чтобы силикон потом легко отстал. Для этого применяются специальные составы (лучше в виде аэрозоли), которые вы можете приобрести в хозяйственных магазинах.

Приготовление жидкой резины

- Теперь можно взяться за приготовление силиконовой смеси. Действуем строго по инструкции, приложенной производителем. Наливаем компоненты в ведро с высокими бортиками и тщательно все перемешиваем дрелью с насадкой миксером.

Изготовление форм для литья бетона: заливка

- Приготовленная смесь заливается в нашу формочку. Однако наливать нужно не до краев, а так, чтобы силикон не доходил до краев отверстия в раковине нескольких сантиметров.

- После этого жидкая резина выдерживается около 16-ти часов при комнатной температуре (около 23 градусов по Цельсию).

- Теперь нам необходимо сделать вторую часть формочки.

Обмазка краев отверстия глиной

- Для этого снова берем нашу глину для лепки и аккуратно заполняем ей закругление на краях отверстия, то есть, как бы выравниваем его в плоскости.

Монтаж крышки

- Далее из того же ДСП вырезаем крышку для нашего ящика. Она должна плотно сесть на свое место, после чего быть прикрученной с боков на саморезы. Теперь всю форму можно аккуратно перевернуть – конструкция будет иметь солидный вес, так что будьте осторожны.

Снятие крышки

- Саморезы, которые удерживали нижнюю крышку, выкручиваются, после чего сей элемент аккуратно поддевается и вытаскивается.

Извлечение внутренней панели

- Следом вместе с глиной удаляется и рабочая панель с отверстием. Удалите все остающиеся частицы мусора, чтобы не испортить ответную часть формы.

- Если гайки, которые мы клеили по углам, застряли в силиконе, то подковырните их аккуратно отверткой и тоже уберите в сторонку – они больше не понадобятся.

- Протрите чашу раковины чистой сухой тряпочкой.

Шпаклевание отверстий от саморезов

- Разомните снова глину и зашпаклюйте с ее помощью все верхние отверстия, которые остались от саморезов, иначе силикон при заливке утечет в них.

- Также как мы это делали ранее, загерметизируйте форму при помощи горячего клея, после чего нанесите слой смазки.

Заливка ответной части формы

- Снова разводим наш силикон и заливаем его прямо внутрь чаши. Заполните теперь форму до краев, после чего оставьте сохнуть на те же 16 часов.

Разборка готовой формы

- Когда указанное время истечет, нужно будет разобрать форму и извлечь изнутри модель. Сначала раскручиваем все саморезы и, поддевая чем-то плоским и прочным, удаляем бортики. Далее снимается верхняя крышка, после чего уже можно доставать содержимое.

В итоге на месте удаленной раковины образуется пустота, в которую мы и будем заливать бетон для литья.

Как видите, процесс изготовления формы хоть и растянут во времени, но не представляет чего то сверхсложного. Стоит понимать, что цена на такое удовольствие будет не маленькой, однако возможность многократного применения изделия, окупает затраты многократно.

Работа с изготовленной формой

Давайте же теперь разберемся, как выполнить заливку бетонного раствора в получившуюся форму, и посмотрим, что из этого выйдет.

Чистота превыше всего

- Начинаем с того, что тщательно очищаем форму от грязи и пыли. Любые мелкие загрязнения приведут к неизбежным дефектам на поверхности новых раковин, поэтому уделите этому вопросу внимание.

- Теперь нам нужно изготовить две крышки из ДСП, которые будут буквально на 5 миллиметров шире формы со всех сторон. Как они выпиливаются, вы уже знаете, поэтому идем дальше.

- Крышка, которая будет установлена на ту сторону формы, где осталось отверстие, тоже должна иметь дырочку, через которую будет осуществляться заливка. Делаем ее точно также, как мы поступали при изготовлении формы.

Стяжка формы

- Данные элементы нужны нам для того, чтобы мы могли, не деформируя, плотно прижать части опалубки друг к другу. Устанавливаем их на свои места, после чего стягиваем всю конструкцию при помощи четырех гибких хомутов, как показано на фото, крест-накрест.

- Стяжка должна быть достаточно плотной, чтобы предотвратить вытекание бетона и в то же время не нужно переусердствовать, так как деформация приведет к получению искривленного изделия, в нашем случае – раковины.

- Далее готовится бетонная смесь, которая согласно задумке может иметь разную фактуру и цвет. Для приготовления таких смесей используется только высококачественный портландцемент марок 400 и 500, у которого не желательно наличие добавок.

Совет! Маркировка «Д0» указывает на то, что цементный порошок состоит на 100% из качественного цементного клинкера и не имеет в составе никаких добавок.

- Цемент мешается с песком средней фракции – где-то 2,5. Сырье должно быть идеально чистым, чтобы по итогу не получилось брака. Если все-таки мусор местами наблюдается, то обязательно выполняется предварительное просеивание.

- Соотношение компонентов определяется согласно рецептуре, как 1 к 2 (больше песка).

- Следом добавляются пластификаторы, масса которых не должна превысить 1,5% от веса замешиваемого за раз раствора.

- Добавляется также и пигментирующее вещество. Например, если вам хочется получить белую раковину, то используйте диоксид титана, в количестве не более 8%.

- Последний компонент смеси – это, конечно же, вода. Ее количество не должно превысить 25% от массы сухого вещества.

- Все вместе это перемешивается в бетономешалке до образования однородной массы.

Процесс заливки

- Итак, берем нашу форму, ставим ее на вибростол и начинаем аккуратно закладывать приготовленную смесь. Спешить не нужно, после каждой порции, дайте бетону немного распределиться внутри опалубки, чтобы воздух изнутри выходил, не встречая препятствий.

- Наливаем бетон до тех пор, пока он не покроет собой всю формочку, после чего изделие откладывается в сторону и оставляется сохнуть не менее чем на сутки, после чего можно провести распалубку и дать изделию высохнуть окончательно.

Готовое изделие

- Раскрываем форму и, о чудо! Видим внутри точно такую же раковину, как ту, что мы использовали в качестве модели. Красота, да и только! Теперь изделие можно покрыть специальным лаком и пользоваться им.

На этом все! Мы разобрали, как изготавливаются формы для фигур из бетона, и как ими правильно пользоваться. Информация очень интересная и может послужить как людям, желающим найти для себя любимое хобби, так и тем, кто хочет подобным образом зарабатывать деньги. В окончание предлагаем вам видео в этой статье, которое расскажет и покажет еще много интересного.

beton-house.com

Изготовление форм для литья из бетона

Формы для бетонных изделий

Одной из важнейших составляющих производства является изготовление форм, для последующей отливки бетонных изделий. Основой для форм служит модель изготовленная скульптором, и понятно от качества скульптурной работы зависит качество формы и отлитых из нее впоследствии изделий. Однако немало зависит и от мастерства форматора изготавливающего саму форму.

К примеру, заказав у нас форму небольшого вазона, владелец частного коттеджа может самостоятельно отлить нужное ему количество этих вазонов для своего парка. Нашими услугами по изготовлению форм пользуются так же фирмы не имеющие специалистов форматоров или соответствующего оборудования. Компания «АрхИдея» выполнит по вашему заказу формы для бетонных изделий любого размера и сложности в кратчайшие сроки и с наивысшим качеством.

Формы для бетона могут, в зависимости от конечной цели, изготавливаться из самых разных материалов: это, прежде всего, так называемые жесткие формы из полиэфирных смол, резиновые формы, а также формы из дерева, прессованной ламинированной фанеры. Обладая высокопроизводительным современным импортным оборудованием, компания «АрхИдея» в состоянии производить формы для бетонных изделий повышенной категории сложности. В купе с высококлассными специалистами это позволяет нам изготавливать формы не только для собственных производственных нужд, но и выполнять заказы сторонних фирм и частных лиц.

a-idea.ru

Формы для тротуарной плитки своими руками. Этапы изготовления

Обустраивая приусадебный участок, каждый владелец старается по максиму использовать огромные ресурсы, представленные на рынке строительных материалов, и при этом сэкономить. Прекрасным примером является вполне реальный шанс изготовить собственноручно бетонную плитку вместо того, чтобы покупать дорогостоящий заводской аналог. Помимо очевидной денежной выгоды, возникает возможность создать бетонные дорожки с уникальным дизайном. Воплотить в жизнь такую дерзкую идею помогут формы для тротуарной плитки сделанные самостоятельно.

Материалы для создания форм

Существует немало вариантов исходного сырья, из которого при желании можно изготовить формы для тротуарной плитки своими руками. Из них можно выбрать именно тот, с которым будет комфортно работать. Конечно, пресс формы для бетонной тротуарной плитки в домашних условиях изготовить из них не получится, а вот создать хорошую опалубку, идеально подходящую для литьевой технологии – это вполне реально.

Дерево

Древесина стала чуть ли не самым первым материалом, из которого делали формочки для заливки бетонных изделий. Работать с ней довольно просто и приятно. Но есть недостатки, с которыми можно столкнуться, если предпочтете дерево в качестве основы для опалубки:

- использовав его можно изготовить только простые геометрические формы – ромб, квадрат, прямоугольник, шестигранник. Лицевую поверхность при желании декорируется с помощью макетов изображений, купленных в магазине или же изготовленных собственноручно;

- дерево недолговечно. Залить с помощью одного образца можно не более 20 штук бетонных изделий. Но если планируется небольшой объем работ, то в принципе этот факт можно проигнорировать;

- сборный механизм не очень удобен в эксплуатации.

Использование деревянных форм дает прекрасную возможность армирования изделий, для увеличения их срока эксплуатации.

Металл

Для подмастерья, владеющего техникой сварки, не составит сложности создать формы из металла для плитки тротуарной. Получившаяся опалубка будет отличаться не только продолжительным сроком службы, но и довольно точной геометрией.

Особенно она удобна для отливки плит прямо на месте. При таком способе понадобится только одна опалубка. К тому же ее можно с успехом использовать и для забивки изделий с последующей сушкой. Металлическая форма прекрасно «отпускает» бетонное изделие и без труда очищается от остатков раствора.

Гипс

Гипс долгое время удерживал лидирующие позиции в неофициальном рейтинге материалов для изготовления тротуарной плитки. Такую народную любовь он заслужил своими неоспоримыми преимуществами:

- низкой стоимостью;

- возможностью воплощения самых сложных форм;

- простотой процесса создания.

Но все эти чудесные качества уравновешивает серьезный недостаток – гипсовые изделия очень хрупкие, особенно при условии постоянной эксплуатации.

Больше всего такие формы подходят для создания декоративных изделий из гипса, имитирующих природный камень и использующихся в интерьерном дизайне.

Пластик

Сделать интересные формы со сложным рисунком можно и с помощью специального пластика. Это довольно новая домашняя технология, но она уже успела получить широкое распространение. Опалубка из него отличается точной геометрией, с высокими эксплуатационными характеристиками и простотой в использовании. С такими формами можно заливать даже жесткие смеси, уплотняющиеся с помощью вибростола.

Резина

Резина особых сортов давно используется в этой области строительства. Но резиновые формы изготовить самостоятельно в обычных бытовых условиях невозможно. Для этого понадобиться специальное оборудование, работающее под давлением и инструменты. Да и в использовании такая опалубка достаточно привередлива, в ней можно заливать бетон только с последующим уплотнением на вибростоле. Поэтому подобная технология считается устаревшей и для ее воплощения сложно найти необходимый материал и инструменты.

Полиуретан и силикон

Сегодня силикон и полиуретан – это лидеры среди материалов для создания форм. Особенно они незаменимы в случаях выпуска опалубки в больших объемах. К тому же эти полимеры позволяют создавать разнообразные геометрические сочетания.

Но выбирая между полиуретаном и силиконом лучше всего отдать предпочтение первому варианту. Силиконовая самодельная форма для тротуарной плитки очень быстро разрушается, так как сам исходный материал боится щелочей, когда опалубка из полиуретанового компаунда практически вечная. Полиуретан настолько хорошо работает с бетоном, что формы из него используют даже на серьезных производственных предприятиях.

Необычные формы из обычных вещей

Для заливки мелкоштучного бетонного изделия можно использовать любые формы, которые найдете у себя. Это могут быть различные пластиковые тары: одноразовые коробочки, стеклянные емкости, пластиковые бутылки, контейнеры для обеда, упаковки из-под торта. Вообще все что угодно, главное, чтобы сама форма была достаточно жёсткой.

Как вариант, можно разрезать пластиковую бочку, пятилитровую баклажку или трубу на кольца нужной толщины и использовать их для забивки бетонных элементов.

Еще одна креативная идея, взорвавшая интернет – вместо форм используется огромный лист любого растения, на который без обработки наносится бетонная смесь. Конечно, выложить площадку такими изделиями не удастся, а вот сделать интересную садовую аллейку запросто.

Этот вид форм для плитки тротуарной самый бюджетный и простой. Однако стоит учесть, что такая опалубка одноразовая. Поэтому придется ей запастись заранее.

Процесс создания форм

Какой бы вы материал ни выбрали для создания уникальной опалубки хорошенько продумайте все нюансы:

- чтобы понять конструкцию – начертите ее. Схема особенно необходима если, предусматривается разборный механизм формы;

- хорошо продумайте геометрию. Изготовленные изделия должны идеально соединяться, это не только упростит процесс укладки, но и намного улучшит эстетику готовой дорожки;

- изготовьте половинчатые и угловые части, чтобы не распиливать целые изделия, что значительно ускорит кладочные работы.

Деревянная опалубка

Для создания одной формы потребуется в среднем 1,5 погонных метра древесины и час свободного времени. Но эти данные сугубо индивидуальны, все зависит от ваших планов.

Что потребуется:

- бруски дерева толщиной больше 15 мм;

- пила;

- шуруповерт;

- наждак;

- строительный уровень;

- рулетка;

- мебельные уголки;

- винты.

Этап 1

Чтобы правильно выкроить составные элементы формы, лучше всего сделайте небольшую схему, на которой будут хорошо видны места их соединений.

Этап 2

Тщательно вымеряйте все части и отрежьте их от бруска.

Этап 3

Если на древесине имеются сильные неровности или шероховатости, то лучше всего зачистите поверхность наждачной бумагой. Такие мелкие изъяны могут препятствовать идеальной стыковке будущих изделий.

Этап 4

Перед тем как основательно закрепить части формы воспользуйтесь строительным уровнем, чтобы вымерять ровно все углы. Учтите, что делать крепеж нужно осторожно: он должен быть достаточно надежен чтобы раствор не вытек, но в то же время остался шанс без труда разобрать опалубку после застывания бетона. Чтобы облегчить процесс вытаскивания изделия, после того как бетон начнет твердеть, но еще не наберет достаточной прочности для распалубки – ослабьте немного крепление.

Этап 5

После того как форма готова, поставьте ее на ровное основание и еще раз проверьте уровнем.

Этап 6

Не знаете, как сделать бетонную поверхность рельефной? Воспользуйтесь понравившимся вариантом:

- на этапе сборки формы можно прикрепить вместо дна какую-нибудь многогранную поверхность, например, оргстекло или пенопластовый потолочный плитный материал;

- приобретите специальные трафареты или резиновые коврики, которые можно просто вдавить в бетонное тело на этапе заливки.

Металлическая опалубка

Процесс создания форм для тротуарной плитки из металла очень схож с алгоритмом работ при изготовлении деревянной опалубки, с одной лишь разницей — места крепления не стягиваются шурупами, а просто свариваются. Для удобства можно приделать небольшие ручки из кругляка. Но если в планах создать форму для того, чтобы выдерживать в ней бетон до затвердевания, то с конструктивной точки зрения, лучше всего придумать разбирающуюся модель.

Гипсовая опалубка

Чтобы сделать формы, помимо самого основного материала – сухого гипса крупного и мелкого помола потребуется:

- модель, вид которой примет будущая форма;

- масло или вазелин;

- сухая краска;

- вода;

- вилка металлическая;

- деревянный каркас. Подбирайте его с учетом толщины будущей гипсовой опалубки, так как размеры изначальной формы уменьшатся на 5 см;

- тонкая металлическая проволока.

Этап 1

Подготовьте деревянную рамку необходимого размера, которая станет неким подобием стенок будущей формы.

Этап 2

Положите модель посередине деревянной опалубки и обильно покройте ее маслом. Если хотите, чтобы и стенки были из гипса, то деревянный каркас тоже необходимо смазать.

Этап 3

Разведите состав для первого слоя. Для него нужно взять:

- 7 грамм краски;

- 1 литр воды;

- немного гипса тонкого помола.

Мешать ингредиенты нужно до получения однородной массы густой консистенции.

Этап 4

Разведите с водой гипс крупного помола в достаточном количестве, чтобы покрыть смазанную поверхность примерно на 5 см. Будьте внимательны и соблюдайте равномерную толщину слоя.

Этап 5

Нанесите первый гипсовый состав на рабочую поверхность толщиной в 8 мм.

Этап 6

Как только, он начнет подсыхать поцарапайте поверхность вилкой – для лучшего сцепления и быстро нанесите второй состав. Для большей прочности в середине второго слоя замуруйте проволоку.

Этап 7

После полного затвердевания гипса – ориентировочное время около суток – аккуратно снимите его с модели. Для этого поместите форму ненадолго в воду, это поможет слать гипс более пластичным. Вставляйте колышки между моделью и гипсовой формой и аккуратно расшатывайте. Так без порчи опалубки и модели сможете снять получившееся изделие.

Пластиковая опалубка

Процесс производства опалубки из пластика настолько прост, что с ним справиться даже начинающий формодел применив немного аккуратности и усердия.

При работе с раскаленной жидкой массой пластика соблюдайте меры безопасности! Обязательно нужно использовать защитные перчатки и очки. Также важно чтобы тело было полностью облачено в плотную одежду.

Необходимые материалы и инструменты:

- шурупы;

- гвозди;

- доски длиной больше планируемых габаритов брусчатки;

- шуруповерт;

- молоток;

- строительный уровень и рулетка;

- плиточная модель, очертания которой отпечатаются на лицевой стороне;

- пила;

- наждак;

- пластик.

Этап 1

Соберите деревянный каркас желаемой формы, учитывая, что габариты будущих изделий будут равны размерам внутренних очертаний получившейся опалубки. При этом обязательно пользуйтесь уровнем, чтобы удостовериться в ее ровности. Помните, что пластик в точности повторяет любые очертания. Чтобы торцы были гладкими после сборки каркаса хорошенько зашлифуйте его с внутренней стороны.

Этап 2

На дно получившегося деревянного короба положите модель с декоративной облицовкой. При этом она должна отходить от стенок каркаса приблизительно на 2 см.

Этап 3

Пластик расплавьте в любой удобной для вас таре и вылейте в форму.

Этап 4

После полного его остывания – примерно 60 – 70 минут – производится извлечение готового изделия.

Опалубка из полиуретана

Алгоритм работ по созданию полиуретановой формы для тротуарной плитки своими руками схож с предыдущим. Но существуют тонкости работы с полиуретановым компаундом, которые нужно учитывать. Помимо, основного материала потребуется следующее:

- раствор на восковой основе или обычное средство для мытья посуды;

- кисть;

- шпатель;

- фанера;

- шуруповерт;

- саморезы;

- предмет, взятый за образец для создания декоративного слоя. Это может быть уже готовая бетонное изделие, любой предмет с узором, деревянные дощечки и даже текстильные изделия.

Этап 1

Уложите на ровную поверхность модель, по которой будет отливаться форма.

Этап 2

Соберите каркас из фанеры так, чтобы получилась добротная рамка, высотой не менее 2,5 см, при этом она должна отходить от модели со всех сторон на 2 см.

Этап 3

Хорошенько обработайте каркас и модель восковой смазкой или моющим. Это позволит легко отделить полимерную форму после застывания.

Этап 4

Приготовьте полиуретан согласно инструкции на упаковке. При этом строго соблюдайте меры предосторожности. Все работы должны проводиться либо в хорошо проветриваемом помещении, либо на свежем воздухе.

Этап 5

Как можно быстрее залейте получившейся смесью подготовленный образец. При этом держите емкость с силиконом выше опалубки на 2 см. Это позволит выпустить воздушные пузырьки из полиуретана.

Этап 6

Застывание полимера происходит примерно в течение полутора часов, в зависимости от материала и производителя. По истечении времени можно с легкостью снять готовую форму. Подробный процесс заливки описан в видео.

Как продлить жизнь формам

Чтобы изготовленная опалубка служила как можно дольше, а изделия выходили из нее без брака, нужно знать, чем смазывать формы для тротуарной плитки:

- специальной смазкой – просто, профессионально, но дорого;

- растительным маслом – эффективно и затратно;

- отработанное масло – эффективно, дешево, но если переусердствовать, то на бетонной поверхности появятся неприглядные разводы;

- мыльный раствор – дешевый и практичный вариант, но на некоторых формах могут оставаться пятна.

Ознакомившись со статьей можно прийти к выводу, что сделать форму для бетонной тротуарной плитки своими руками довольно просто. Поднаторев в этом деле без особого труда, вы сможете изготовить приличную квадратуру для продажи, что полностью окупит все расходы, да еще и выведет прибыль в плюс.

zamesbetona.ru

Декоративные функции бетонных балясин и технология их изготовления

Строительство собственного дома не заканчивается возведением стен и монтажом кровли. Комфортное жилище нуждается в декоративной отделке как внутри постройки, так и снаружи. Придать фасаду законченный, эстетичный вид помогут бетонные балясины, которые украсят дом и выполнят определенную защитную функцию.

Назначение и функции

Декоративные балясины выпускаются в форме небольших колонн, и главным образом предназначены для поддержания перил и ограждений, вместе с которыми они образуют красивые балюстрады.

Такие конструкции устанавливаются на лестницах, балконах, открытых верандах и крышах. Помимо несущей функции вертикальные опоры служат отличным декоративным решением, которое внесет в наружный дизайн элементы роскоши.

Достоинства и недостатки

Декоративный архитектурный элемент имеет немало достоинств, которые делают использование бетонных балясин более привычным у современных застройщиков. Для начала рассмотрим положительные стороны опорных столбиков.

Преимущества

В первую очередь, хотелось бы отметить отличную выносливость конструкций и их устойчивость перед механическими нагрузками. Их стоимость гораздо ниже, чем у аналогичных изделий из гранита или мрамора, поэтому балясины из бетона доступны многим покупателям.

Невысокая цена достигается благодаря безотходному производству, которое позволяет удешевлять процесс выпуска готовой продукции.

Выливные фигуры для лестниц и ограждений соответствуют всем требованиям экологической чистоты, что важно при нынешних положениях безопасности для окружающей среды, людей и животных.

Многих потребителей привлекает и то, что готовые изделия не нуждаются в дополнительной обработке и полностью готовы к установке. Их глянцевая поверхность визуально имитирует отполированный природный камень.

Однако при желании, на поверхность балясин из бетона можно нанести специальный состав, который значительно продлит срок службы изделия. С помощью золотой или серебряной алкидной краски конструкциям можно придать богатый аристократичный вид с элементами старины.

Еще одним неоспоримым достоинством бетонных изделий является устойчивость перед атмосферными явлениями и перепадом температур. Также они обладают высокой степенью водонепроницаемости, поэтому служат много лет. Производители обращают внимание на то, что из растворной массы можно вылить балясины любой формы и размера, а это значит, что возможно удовлетворить любые требования заказчика с учетом его персональных предпочтений.

Недостатки

Бетонные балясины практически не имеют существенных недостатков. Конечно же, они не заменят по своей красоте природный камень и немного уступают граниту в прочности. Из-за внушительного веса конструкцию вряд ли получится установить самостоятельно, но отличный внешний вид и доступная стоимость позволяют декоративным опорам удерживать высокую популярность.

Изготовление

Существует несколько способов изготовления балясин из бетона, мы же предлагаем рассмотреть самый простой из них. Вся работа по производству декоративных элементов состоит из нескольких этапов и выполняется в строгой последовательности.

Форма для заливки

Чтобы вылить опорный столбик определенной конфигурации понадобится специальная заготовка. Форма для отливки балясин из бетона может быть изготовлена из любого подходящего материала, такого как:

- глина;

- пенопласт;

- дерево;

- гипс.

В нашем случае речь пойдет о гипсовой заготовке, которую можно сделать в домашних условиях. Для работы потребуется сухой гипс, 1/5 часть извести и лимонная кислота в небольшом количестве.

Сначала из гипсовой смеси создают диск с диаметром, незначительно превышающим диаметр балясины. Далее на диске отмечаются места под долевые части. На обратной стороне от мест отметок необходимо проделать отверстия, выполняющие функцию замков, с помощью которых удается провести сборку без смещения. Затем форму необходимо разделить на две равные части и аккуратно собрать первый ряд, обязательно используя специальную разделительную смазку.

На следующем этапе в образовавшуюся пустоту заливают гипсовый раствор, а сегменты соединяют между собой. Для максимальной прочности по такому же принципу отливают наружный кожух. Чтобы было удобно работать с заготовкой и без труда ее доставать из формы, следует предусмотреть ручки.

Если вы хотите изготовить балясины из бетона своими руками за короткое время, можно приобрести готовые формы и ускорить производственный процесс.

Рецептура раствора

Для создания качественных декоративных элементов из бетона потребуется специальный раствор. По своему внешнему виду пластичная масса после застывания будет похожа на мрамор, что наилучшим образом скажется на готовых изделиях. Итак, в процессе работы нам потребуются следующие компоненты:

- цемент высокой марки;

- пластификатор для придания бетону эластичности;

- песок речного происхождения без глиняных примесей;

- чистая вода;

- полиэтилен;

- полиуретановая матрица;

- смеситель;

- красящий пигмент;

- наполнитель (щебень).

Процесс замешивания и литья

Приступая к основному этапу, необходимо ознакомиться с пропорциями, по которым замешивается раствор для декоративных колонн. В специально отведенной таре необходимо смешать 2 части речного песка, 1 часть цемента и наполнитель (по усмотрению). Затем к этому составу добавляется краситель, количество которого не должно превышать 1% от общей массы раствора.

Ни в коем случае нельзя переборщить с пигментом, иначе балясины окрасятся неравномерно и будут выглядеть неаккуратно. Иногда прибегают к использованию нескольких цветов одновременно, но такое экстравагантное решение на любителя, поэтому проводить эксперименты лучше на пробной партии изделий.

Если придерживаться рецептуры, на данном этапе масса будет похожа на мрамор с небольшими вкраплениями. Далее в смесь постепенно вводят воду (4/5 от общего количества жидкости) и добавляют пластификатор (1% от всего объема смеси).

После тщательного размешивания доливают оставшуюся воду, еще раз перемешивают и заливают получившийся раствор в заранее подготовленную форму. Через несколько дней, после полного высыхания (в зависимости от погоды и марки цемента) изделия можно вынимать из форм.

Монтажные работы

Специалисты рекомендуют устанавливать все столбики одновременно, так как под ними должен застыть раствор, а на это уйдет какое-то время. Сам монтажный процесс достаточно прост и под силу не только профессионалам, но для его выполнения потребуется физическая сила. Перед установкой столбиков готовят цементный раствор, на который и будет производиться монтаж готовых бетонных декоративных балясин.

На выбранное место наливается раствор, в котором фиксируется колонна. После высыхания проводится разметка под монтажное место. Далее при помощи алмазного бура в бетоне просверливаются отверстия под штыри чуть большего диаметра, нежели сами штыри. Осталось только залить раствор в отверстие и закрепить столбик на его постоянном месте. Установка и завершающее крепление декоративных бетонных балясин заключается в их выравнивании по уровню и окончательном застывании.

tehno-beton.ru

Как сделать форму для бетона

Современный бетон – это не только фундамент, пол или лестница. Он принимает множество форм, которые успешно применяются и в строительстве и в создании уникальных дизайнов особенно ландшафтных. Для самостоятельной работы потребуются формы для отливки бетона, фантазия и желание создать что-то свое необычное и неповторимое. Для крупных отливок, например для свай, поребриков, бордюров сделайте опалубку из дерева. Форма должна быть разборной, а дерево перед заливкой хорошо промочите. Такой способ хорош, кода надо получить много однотипных изделий четкой геометрической формы. Если нет возможности использовать дерево, то сделайте форму прямо в земле. Для этого выройте ямки, просыпьте их песком, увлажните и залейте бетоном. Сверху прикройте и оставьте для застывания. Для получения плитки, например тротуарной или облицовочной можно использовать практически любой материал – пластик, силикон, дерево, все зависит от фантазии и возможностей. Можно использовать практически все – вплоть до старой посуды и детских формочек для песка, главное емкость должна подходить по форме и размеру. При необходимости получить единичную отливку хорошо подходит пенопласт. Вырежьте из него нужную форму и залейте бетоном. Минус в использовании – для того чтобы вынуть отливку форму придется разломать, плюс – можно получить отливку любой конфигурации, вплоть до объемного рисунка. Если потребовалось получить бетонное кольцо, то используйте старые шины – автомобильные, велосипедные и даже от колясок и самокатов. Если ничего подходящего не нашлось, то выкопайте в земле круг, поставьте в центр ведро – и форма готова. После заливки дайте бетону хорошо схватиться (минимум сутки), после этого выньте заготовку и осторожно обработайте ее при помощи напильника и дайте набрать бетону крепость. На это уйдет 21 день. Постоянно смачивайте отливки, для этого можно обернуть их влажной тканью. Это необходимо, чтобы бетон не растрескался при высыхании. 1. Для получения отливок нужной формы можно использовать практически все – одноразовую посуду, старые цветочные горшки, всевозможные изделия их пластика. Основное правило – отливка должна хорошо выниматься.2. Если нет желания возиться с формой самостоятельно – ее можно купить или заказать по собственным эскизам.

3. Придайте цвет бетону. Для этого воспользуйтесь сухими или жидкими строительными красителями, которые добавляются в раствор при замешивании.

Как сделать форму для бетонаwww.kakprosto.ru

vest-beton.ru

изготовление формы. Заливка и обработка

Элементы декора для садовых участков или газонов в виде фигур в последнее время начали набирать огромную популярность. Однако стоимость отметить, что стоимость таких изделий порой бывает очень высокой, особенно если они эксклюзивные. Поэтому вопрос о том, как создаются бетонные фигуры для сада, очень интересует многих мастеров.

Любительское фото готовых статуэток в виде лошадей, которые изготовлены из бетона

Поэтапный процесс

Для начала необходимо сказать о том, что данный процесс сам по себе довольно прост, но на его подготовительном этапе необходимо приложить массу усилий и определенных навыков. Учитывая это описание того, как создаются фигурки для сада своими руками из бетона необходимо начинать со стадии изготовления эскиза (см.также статью «Армирование элементов монолитных железобетонных зданий: основы»).

При наличии готового образца форму можно сделать очень просто, изготовив предварительный оттиск в мягком материале

Форма

Прежде всего, необходимо создать эскиз будущей конструкции. В нем необходимо полностью отобразить все детали изделия и их расцветку.

- Стоит отметить, что профессиональные мастера рекомендуют не использовать при проектировании фигурки тонких элементов или участков, которые сильно отдалены от основного ствола конструкции. Дело в том, что создавая садовые фигуры своими руками из бетона, будет очень трудно обеспечить их равномерное и даже полное заполнение раствором, даже при использовании вибростола или других подручных средств.

Чем качественней и детальней будет прорисовка в форме, тем лучше будет выглядеть конечная продукция

- Заранее стоит сказать, что существует масса способов создать форму для последующей отливки. Ее можно сделать из земли, глины, дерева, металла и даже силикона. При этом профессионалы стараются работать с теми материалами, которые можно использовать несколько раз, чтобы их цена окупилась производительностью.

- Важно сказать о том, что форма может быть разборной или состоять из двух половинок. При этом для ее создания лучше всего обладать художественными навыками, связанными с выбранным материалом или иметь готовую модель для оттиска. Учитывая подобные трудности многие мастера, предпочитают приобретать уже готовые формы для фигур из бетона, которые в последнее время очень часто продают на рынках строительных материалов.

Совет! Уникальные и эксклюзивные фигуры потому и стоят так дорого, что для их изготовления создают отдельную одноразовую форму. При этом коллекционеры таких предметов садовой утвари ищут именно данные ее виды и относятся к ним как к настоящим предметам искусства.

Залитые раствором формы, выставленные на специальную опору до полного высыхания

Заливка

Обычно изготовление фигур из бетона начинается с размещения в форме необходимого количества арматуры (читайте также статью «Армирование железобетонных конструкций: на что обратить внимание»).

При этом стоит сказать о том, что некоторые виды подобных изделий не содержат металлических частей, но это относится только к небольшим конструкциям.

Извлечение готового изделия будет производиться намного легче, если поверхность конструкции перед отливкой смазать маслом или жиром

- Для того чтобы потом не производить алмазное бурение отверстий в бетоне стоит заранее продумать последующее крепление фигурки к поверхности и установить его перед отливкой.

- Далее делают раствор цемента с песком. При этом профессиональные мастера рекомендуют создавать его в пропорциях 3 к 1 с добавлением пластификатора. Также можно использовать специальные составы, которые разработаны именно для этих целей.

Простейшие бетонные изделия создаются однотипными и даже раскрашиваются практически всегда одинаково

- Дальнейший процесс заливки зависит только от конструкции формы. При этом утрамбовка раствора может производиться как своими руками с помощью палки, так и на вибростоле. Если форма состоит из двух половинок, которые заливаются отдельно, то ее потом совмещают, а стыки затирают.

Совет! Для того чтобы удалить из смеси пузырьки воздуха можно также использовать ручной вибратор, который специально создан для этих целей и применяется по месту.

Некоторые виды подобных изделий также создают из бетона, а не из гипса, но они требуют массу ручной работы

Обработка

- После того, как изделие застынет его необходимо извлечь из формы и обрезать остатки или проливы. При этом на сложных фигурах может понадобиться резка железобетона алмазными кругами.

- Далее конструкцию обрабатывают большим количеством грунтовки, нанося ее слоями. Это делают для того, чтобы уменьшить впитываемость материала и увеличить его адгезию.

- На заключительном этапе фигурки окрашивают и выставляют на их место, которое также желательно предварительно подготовить.

Совет! Краситель для таких конструкций стоит выбрать исходя из того, что на них будут воздействовать различные факторы, свойственные климату в данной области.

Некоторые виды фигур отлично смотрятся без всякого окрашивания

Вывод

Ознакомившись с видео в этой статье можно получить дополнительную информацию о подобном виде работ. Также на основании статьи, которая представлена выше, следует сделать вывод о том, что для изготовления таких фигур необходимо приобрести специальную форму. В противном случае от исполнителя могут потребоваться определенные навыки (узнайте также как происходит армирование газобетона).

rusbetonplus.ru

Способ литья бетона для изготовления бетонных изделий

Настоящее изобретение относится к способу литья, предназначенному, в частности, для изготовления бетонных изделий, а также к установке для его осуществления. Более конкретно, изобретение относится к способу литья для изготовления бетонных изделий. Технический результат - повышение производительности, повышение качества поверхности бетонных изделий за счет более эффективной распалубки. В способе изготовления бетонных изделий, при котором бетон заливают в, по крайней мере, одну опалубочную форму, из материала, который можно уплотнить путем сжатия, а затем дробить, и указанная опалубочная форма содержит верхнюю опалубочную полуформу и нижнюю опалубочную полуформу, причем нижняя опалубочная полуформа содержит отпечаток части изделия, а верхняя опалубочная полуформа содержит дополняющую часть изделия и литниковый канал, состоящий из одного или более литников для гравитационного литья и один или более воздуховыпускных каналов или в варианте нижняя опалубочная полуформа содержит отпечаток части изделия и литниковый канал, состоящий из одного или более литников для литья сифоном, а верхняя опалубочная полуформа содержит дополняющую часть изделия и один или более воздуховыпускных каналов. Изобретение относится также к бетонному изделию, которое можно изготовить способами по изобретению. Изобретение развито в зависимых пунктах. 3 н. и 20 з.п. ф-лы, 8 ил.

Настоящее изобретение относится к способу литья, предназначенному, в частности, для изготовления бетонных изделий, и к установке для осуществления способа.

В нижеследующем описании термин "бетонная" ("бетонное") употребляется для определения как исходной смеси, так и готового изделия, и охватывает так называемый цемент, а также любую смесь цемента с подходящими добавками, связующими или иными материалами, который может потребоваться в соответствии с приложениями.

Согласно известному уровню техники бетонные изделия обычно изготавливают способом, который предусматривает применение опалубки, изготовленной из древесины, пластмассы или, что предпочтительно, металла, воспроизводящей форму изготавливаемого изделия. Согласно этому известному способу бетон льют, пока он остается жидким, в опалубку, в которой он остается до тех пор, пока не схватится, образуя готовое изделие. Затем опалубку раскрывают, чтобы высвободить изделие, а потом подвергают очистке для удаления любого остатка бетона. Следует также отметить, что внутреннюю поверхность опалубки обычно приходится обрабатывать подходящими химическими добавками, которые устраняют прилипание бетона к поверхности металла и тем самым облегчают этап очистки, но не исключают его. Вместе с тем, эти химические добавки обычно опасны или даже токсичны.

Из вышеизложенного ясно, что известный способ имеет многие недостатки, которые в значительной мере ограничивают его производительность, а именно:

- использование опалубки, которую приходится собирать и разбирать соответственно перед каждой заливкой и после нее и которая требует частых операций очистки и химических обработок, приводит к значительным затратам на техническое обслуживание и снижению производительности соответствующей установки;

- литье бетона в опалубочные формы не позволяет реализовать непрерывный процесс, поскольку приходится заполнять каждую опалубочную форму по отдельности;

- невозможно изготовить полые нелинейные изделия, такие как изогнутые трубы, Т-образные соединения и т.д.

Поэтому проблема, лежащая в основе настоящего изобретения, состоит в том, чтобы разработать способ, который устраняет вышеупомянутые недостатки.

Эта проблема решается с помощью способа литья бетона, охарактеризованного в прилагаемой формуле изобретения, и соответствующей установки.

Дополнительные характеристики и преимущества способа литья бетона согласно настоящему изобретению станут яснее после изучения описания конкретных вариантов осуществления изобретения, приводимого ниже в качестве неограничивающего примера со ссылками на нижеследующие чертежи:

на фиг.1 представлен схематично вид сбоку конкретного конструктивного элемента установки для литья бетона в соответствии с настоящим изобретением;

на фиг.2А, 2В, 2С и 2D показаны четыре разных типа литья бетона в опалубочные формы в соответствии с настоящим изобретением;

на фиг.3 представлен вид сбоку, изображающий в сечении ручную установку для изготовления опалубочной формы;

на фиг.4А представлен в перспективе "необработанный" блок брусчатки, который можно изготовить способом согласно изобретению;

на фиг.4В представлен вид сбоку на сечение опалубочной формы для изготовления блока, изображенного на фиг.4А;

на фиг.5А представлен в перспективе противовес промывочного барабана, который можно изготовить способом согласно изобретению;

на фиг.5В представлена в сечении опалубочная форма для изготовления изделия, изображенного на фиг.5А, вид сбоку;

на фиг.6А представлена черепичная плитка, которую можно изготовить способом согласно изобретению, в перспективе;

на фиг.6В представлена в сечении опалубочная форма для изготовления черепичной плитки, изображенной на фиг.6А;

на фиг.7А представлен в сечении Т-образный трубный соединитель, который можно изготовить способом согласно настоящему изобретению;

на фиг.7В представлено перспективное изображение опалубочной формы для гравитационного литья, предназначенной для изготовления изделия, изображенного на фиг.7А, с частичным разрезом;

на фиг.7С представлена в сечении опалубочная форма для литья сифоном, предназначенная для изготовления изделия, изображенного на фиг.7А; и

на фиг.8 представлена в сечении опалубочная форма с открытым поперечным сечением для литья сверху, соответствующая конкретному варианту осуществления настоящего изобретения.

Способ литья бетона в соответствии с настоящим изобретением отличается тем, что бетон заливают в опалубочные формы, изготовленные из материала, который можно уплотнить и соединить посредством сжатия, а затем дробить. Сразу же после уплотнения материал в предпочтительном варианте можно дробить механически. Более конкретно, материал выбирают из группы, содержащей формовочную глину, другие подходящие глинистые смеси и песок, возможно, смешанный с подходящими связующими.

Способ в общем случае включает в себя следующие технологические этапы, на которых

а) формируют одну опалубочную форму или совокупность опалубочных форм последовательно из материала, который можно уплотнить посредством сжатия, предпочтительно из формовочной глины или других подходящих глинистых смесей, или из песка, причем эти опалубочные формы воспроизводят в обратной форме изготавливаемое изделие,

b) осуществляют прерывистое или непрерывное литье бетона в опалубочные формы,

с) обеспечивают затвердевание изделия в опалубочной форме или в каждой опалубочной форме последовательно,

d) высвобождают изделие из опалубочной формы или из каждой опалубочной формы последовательно, и (по выбору)

е) проводят отделочную обработку изделия.

На этапе а) формирования опалубочной формы (опалубочных форм) можно использовать ручной процесс или, что предпочтительно, автоматический процесс.

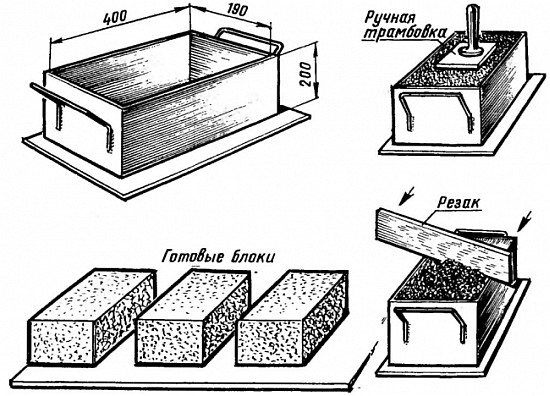

На фиг.3 в качестве примера показана установка для ручного формирования опалубочных форм, обозначенная как единое целое позицией 1. Деревянная или металлическая модель 2, воспроизводящая в положительной форме изготавливаемое изделие, прикреплена к плите 3, которая также изготовлена из древесины, пластмассы или металла и которая, в свою очередь, прикреплена к столу 4. На плите 3 установлена опока 5, которая представляет собой параллелепипед и открыта снизу и сверху; в опоке 5 заключена модель 2, а сама опока прикреплена к плите 7 посредством четырех соединительных штоков 6, которые проходят сквозь соответственно ориентированные сквозные отверстия в столе 4 и в плите 3. К тому же опока 5 доверху заполнена материалом, как правило, формовочной глиной, которую можно уплотнить посредством сжатия, уплотняя ее до такой степени, что получается опалубочная форма 8, в которой стабильно поддерживается оттиск модели. Следующий этап обеспечивает извлечение опалубочной формы 8, которое в конкретном варианте осуществления, показанном на фиг.3, осуществляется путем подъема опоки 5 посредством плиты 7, с которой она связана. Рассматриваемая установка описана как установка с подвижной опокой. Вместе с тем, можно изготовить установку, в которой опока 5 остается неподвижной, а движется плита, несущая модель, гарантируя тем самым извлечение опалубочной формы 8.

Что касается типа используемого материала, который можно уплотнять посредством сжатия, то это может быть, например, так называемая формовочная глина, содержащая подходящие количества материала глины с агломерационными характеристиками, так что после добавления малых количеств воды (примерно 5%) упомянутая глина достигает адекватной степени когезии.

Этап трамбовки в материале, который можно уплотнять для формирования опалубочной формы, осуществляют различными способами. В соответствии с первым возможным способом осуществляют прессование посредством механических, гидравлических или пневматических прессов. Второй способ является способом ударной трамбовки; опоку, полную материала, который еще не уплотнен, неоднократно роняют с предварительно определенной высоты на подходящий упор, чтобы развивающиеся при этом силы инерции способствовали уплотнению материала. Третий способ предусматривает введение материала, который можно уплотнять, в опоку под давлением. Материал вводят струей, подаваемой подходящими патрубками под воздействием сжатого воздуха или посредством механического ротора.

Можно применять различные типы литья (этап b) способа) в соответствии с изготавливаемым изделием. Простейшим типом литья является так называемое литье сверху в опалубочную форму с открытым поперечным сечением, которое, как показано на фиг.2А, предусматривает литье бетона непосредственно в опалубочную форму 8А. С другой стороны, второй тип, проиллюстрированный в качестве примера на фиг.2В, предусматривает формирование двухэлементной опалубочной формы с верхней половиной 8В' и нижней половиной 8В". В приведенном конкретном варианте осуществления нижняя половина 8В" содержит отпечаток изделия с открытым поперечным сечением (сплошное изделие, соответствующее примеру, приведенному на фиг.2А, может быть получено аналогичным образом), а верхняя половина 8В' содержит литниковый канал 9 для гравитационного литья и воздуховыпускной канал или воздуховыпускные каналы 10.

С другой стороны, на фиг.2С приведен пример опалубочной формы для литья сифоном, то есть литья снизу вверх, состоящей из верхней опалубочной полуформы 8С' и нижней опалубочной полуформы 8С". В этом случае нижняя опалубочная полуформа 8С" содержит отпечаток изделия и литниковый канал 9, а верхняя опалубочная полуформа содержит воздуховыпускные каналы 10.

Аналогично, конструкция в примере, приведенном на фиг.20, состоит из верхней опалубочной полуформы 8D' и нижней опалубочной полуформы 8D". В этом случае литье тоже осуществляют снизу, но струю нагнетают сверху, так что литниковый канал состоит из первого участка 9', выполненного в верхней опалубочной полуформе 8D', и второго участка 9", выполненного в нижней опалубочной полуформе 8D". Первый участок 9' литникового канала содержит расширяющуюся вверх горловину 11, через которую заливают струю бетона. С другой стороны, второй участок 9" является, по существу, L-образным и открывается в зоне основания отпечатка.

В соответствии с конкретно предпочтительным вариантом осуществления изобретения (показанным на фиг.8) для изготовления сплошных изделий путем литья сверху в форму с открытым поперечным сечением вводят в полость опалубочной формы 8 литейный патрубок 12, оставляя его на небольшом расстоянии от основания для минимизации турбулентности в текучей массе бетона, нагнетаемого посредством патрубка, а значит и минимизации возможного образования пузырьков воздуха, которые создавали бы дефекты в изделии. Таким образом, можно достичь преимуществ нагнетания снизу, но при большей простоте конструкции. В соответствии с этим типом литья патрубок 12 постепенно погружают в массу бетона, которая при этом благодаря своей текучести и относительно длительному времени схватывания позволит извлечь патрубок перед тем, как изделие затвердеет. Текучесть массы бетона также позволяет немедленно заполнить пространство, занимаемое патрубком в упомянутой массе, и выровнить поверхность. Эту операцию можно облегчить в некоторых случаях путем слабой вибрации, воздействию которой можно подвергнуть опалубочную форму 8.

При осуществлении способа согласно изобретению бетон в предпочтительном варианте является литым бетоном, например специальным быстросхватывающимся бетоном для отливок или аналогичных изделий. Конкретно предпочтительным бетоном является бетон фирмы ITALCEMENTI, известный под торговой маркой SCATTO®.

Как указано выше, литье можно также осуществлять непрерывно, как показано на фиг.1. В качестве примера на этом чертеже условно показан этап литья в установке для непрерывного литья бетона в соответствии с настоящим изобретением. В этом случае опалубочные формы 8 поступают последовательно из подходящей установки 13, которая обеспечивает формирование опалубочных форм из формовочной глины или подходящей глинистой смеси и т.п. Каждая опалубочная полуформа содержит на двух своих противоположных лицевых поверхностях полуотпечаток изготавливаемого изделия и литник. Затем опалубочные полуформы последовательно сочленяют посредством установки 13 и передают на обычную транспортерную ленту 14, расположенную ниже патрубка 12 для нагнетания бетона, который нагнетает текучую бетонную смесь в опалубочные формы. Патрубок 12 гидравлически сообщен со смесительными средствами 15, которые готовят текучую бетонную массу из ингредиентов в виде твердых частиц. Между смесительными средствами и патрубком 12 может быть расположено (могут быть расположены) средство (или средства 16) гравитационного литья для закачивания бетонной смеси в насадок. Эти закачивающие средства 16 важны, в частности, тогда, когда необходимо нагнетание под давлением в опалубочную форму 8.

Этап с) способа согласно изобретению, на котором обеспечивают затвердевание изделия внутри опалубочной формы, проводят за период времени, в общем случае изменяемый в пределах от 30 до 90 минут. Для установки, показанной на фиг.1, этот этап преимущественно можно проводить во время транспортировки глиняных опалубочных форм 8 на транспортерной ленте 14. В этом случае время затвердевания будет зависеть от длины транспортерной ленты 14 и от скорости ее движения. Вместе с тем, не исключено осуществление этапа с) затвердевания в области, расположенной ниже по технологической цепочке от установки, и по выбору - в неподвижном состоянии.

Этап d) освобождение изделия от глиняной опалубочной формы осуществляют, разбивая опалубочную форму 8. Фактически степень когезии материала, который можно уплотнить путем сжатия и из которого состоит опалубочная форма, является такой, которая достаточна для дробления материала посредством вибрации с достаточной энергией и тем самым способствует высвобождению бетонного изделия. Эту операцию можно осуществить посредством вибрации, давления или встряхивания. В первом случае опалубочную форму, содержащую бетонное изделие и помещенную на подходящий стол, подключенный к вибрационному средству, например вибрационному средству, работающему на сжатом воздухе, подвергают воздействию интенсивных вибраций (или нагнетаемых струй сжатого воздуха), которые отделяют уплотненный материал от изделия. Затем этот материал возвращают в установку для формования опалубочных форм. С другой стороны, способ высвобождения изделия с приложением давления предусматривает укладку опалубочных форм в стопу и осевое сжатие стопы опалубочных форм посредством подходящего пресса. И, наконец, в соответствии со способом высвобождения посредством встряхивания опалубочную форму размещают на подходящей платформе, которую затем роняют на упор. Удар передается на опалубочную форму, вызывая дробление уплотненного материала, после чего этот материал возвращают на этап формования, как и в предыдущих случаях.

Этап е) отделочной обработки изделия осуществляют по выбору, предусматривая на этом этапе выполнение одной или более следующих операций: зачистки, подравнивания и пескоструйной обработки.

Зачистка представляет собой удаление любых следов уплотненного материала, прилипшего к бетонному изделию, и осуществляется с помощью подходящих щеток или струй сжатого воздуха либо струй воды под давлением.

Подравнивание представляет собой удаление участков, появление которых обусловлено технологическими требованиями (наличием заслонок литников, направляющих пресса и т.д.), и может быть осуществлено вручную посредством подходящих станков или посредством роботов.

На этапе пескоструйной обработки поверхность изделия обрабатывают посредством воздействия струй сжатого воздуха и песка под давлением или путем промывки струями воды под давлением.

Чтобы осуществить литье в соответствии с конкретным вариантом осуществления, показанным на фиг.8, установку, показанную на фиг.1 и описанную выше, необходимо оснастить средствами вертикального перемещения патрубка 12, чтобы обеспечить его введение в полость опалубочной формы и последующее извлечение после завершения литья. Устройство может также содержать вибрационные средства, связанные с транспортерной лентой 14 или с рабочей станцией, которая расположена в технологической цепочке непосредственно после транспортерной ленты и на которую могут прибывать опалубочные формы в течение периода времени, достаточно короткого для того, чтобы изделие не затвердело.

На фиг.4А, 5А, 6А и 7а показано несколько примеров изделий, которые можно изготовить способом согласно настоящему изобретению. Этот перечень ни в коей мере не следует рассматривать как ограничивающий, и он может включать в себя изделие любого типа, которое обычно изготавливают из бетона, например такое, как бордюрный камень автострад, железнодорожные шпалы, строительные блоки всех типов и форм - сплошные, с полостями или с открытыми поперечными сечениями, трубы всех форм и размеров, плинтусы, художественные изделия всех форм и типов, такие как статуи, садовые скамейки, вазы и даже декоративные булыжники и т.д.

На фиг.4А показан типичный блок 17 "необработанной" брусчатки, которой обычно мостят автомобильные стоянки. Использование этих блоков, изготовленных из бетона (инертного материала), вместо известных брусчаток, изготовленных из пластмассы, предотвращает проблемы загрязнения, связанные с разложением пластмасс в контакте с грунтом и при воздействии на них света и атмосферных веществ. На фиг.4В показана в сечении опалубочная форма 18 для литья сверху с получением блока, показанного на фиг.4А.

На фиг.5А показан противовес 19 того типа, который можно использовать в промывочных машинах. Противовес 19 содержит сквозные отверстия 20 для его крепления к основанию электроприбора. На фиг.5В показана в сечении опалубочная форма 21 для изготовления изделия, изображенного на фиг.5А. Видны стержни 22, обеспечивающие получение сквозных отверстий 20 в изделии.

На фиг.6А показана бетонная черепичная плитка. Это изделие можно изготавливать с помощью опалубочной формы, показанной на фиг.6В и содержащей верхнюю опалубочную полуформу 24' и нижнюю опалубочную полуформу 24", которые предназначены для изготовления изделия с открытым поперечным сечением. С другой стороны, верхняя опалубочная полуформа 24' содержит литниковый канал 26 для гравитационного литья. Литниковый канал 26 оканчивается воронкообразным отверстием для облегчения нагнетания текучей бетонной смеси.

На фиг.7А показан Т-образный трубный соединитель 27. Это изделие нельзя изготовить известными способами литья в формы, поскольку сердечник, воспроизводящий полость внутри трубы, нельзя удалить сразу же после затвердевания отливки.

В соответствии со способом согласно настоящему изобретению, Т-образный соединитель 27 преимущественно можно в преимущественном варианте изготовить путем формования сердечника из материала, который можно уплотнить посредством сжатия, а затем раздробить. На этапе d) высвобождения изделия этот сердечник также будет раздроблен, что позволит получить желаемый Т-образный соединитель.

На фиг.7В показана опалубочная форма для изготовления изделия, изображенного на фиг.7А. Эта опалубочная форма содержит верхнюю опалубочную полуформу 28' и нижнюю опалубочную полуформу 28", которые при сочленении друг с другом ограничивают отпечаток, соответствующий в обратной форме наружному очертанию изготавливаемого изделия. В полости, определяемой этим отпечатком, размещен в подходящем положении сердечник 29, который воспроизводит в обратной форме полость в изготавливаемом изделии. Сердечник 29 содержит на каждом конце опоры 30', 30", 30'", которые установлены в соответствующих седлах, сформированных в двух опалубочных полуформах и функция которых состоит в том, чтобы поддерживать сердечник подвешенным в подходящем положении для получения полости в изделии. Сердечник обычно размещают в седлах нижней опалубочной полуформы 28", которую затем сочленяют с верхней опалубочной полуформой 28'.

Естественно, между сердечником и внутренними стенками полости отпечатка имеется пространство 31, которое воспроизводит в обратной форме сплошное тело изготавливаемого изделия.

Сердечник 29 обычно выполняют из прессованного песка, предпочтительно формовочного песка, и связующих и изготавливают этот сердечник путем соединения двух опок полусердечников, получаемых в соответствующих опалубочных полуформах, способом формования, аналогичным описанному выше для изготовления глиняных опалубочных форм.

В альтернативном варианте сердечник может быть выполнен из материала, который можно легко удалить после литья, например, такого как полистирол.

На фиг.7В приведен пример гравитационного литья. Поэтому верхняя опалубочная полуформа содержит литниковый канал 32 и воздуховыпускные каналы 33, полностью аналогичные тем, которые показаны на фиг.2В и описаны выше.

На фиг, 7С показана опалубочная форма для изготовления того же изделия, которое показано на фиг.7А, с единственным отличием, заключающимся в том, что в данном случае осуществляют литье сифоном. Те же позиции обозначают те же детали, что и в случае опалубочной формы и сердечника, изображенных на фиг.7В.

Следует отметить, что способ, соответствующий настоящему изобретению, позволяет изготавливать полое бетонное изделие любого типа, имеющее, по меньшей мере, одно отверстие, обеспечивающее сообщение между внутренностью изделия и внешним пространством и имеющее нелинейную форму, то есть изделие, из которого было бы невозможно извлечь сердечник, который нельзя раздробить.

Вышеупомянутым способом также можно изготавливать бетонные изделия с фиксированными металлическими стержнями (железобетонные изделия) путем подвески металлической арматуры в опалубочной форме, если это желательно, и путем заливки бетона. Аналогичным образом можно изготавливать любые композиционные изделия, которые требуют вставления фиксированных стержней, изготовленных из различных материалов - либо металлов, либо пластмасс, например, тепло- или звукоизолирующих, или материалов, снижающих вес.

Из вышеизложенного описания следует, что способ согласно изобретению обладает многими преимуществами над известными способами.

В первую очередь, замена обычных форм опалубочными формами из прессованной глины или песка со связующими резко уменьшает затраты на техническое обслуживание и время, необходимое на проведение всего процесса в целом.

Поскольку предлагаемый способ можно осуществлять при непрерывном цикле с использованием известной автоматической установки для формования глиняных опалубочных форм в последовательном режиме с последующим литьем в опалубочные формы, которые можно перемещать на транспортерной ленте, это способствует максимальной производительности установки. В качестве примера отметим, что для производства бордюрных камней автострад можно было бы предусмотреть изготовление опалубочных форм, каждая из которых содержит отпечатки для 6-ти литых изделий, и автоматической машины, которая может изготавливать 300/500 опалубочных форм в час, что гарантирует производство 1800/3000 литых изделий в час. Это соответствует производительности, в 3-5 раз превышающей производительность, достигаемую при обычной технологии.

Дополнительное преимущество связано с тем, что бетон меньше склонен прилипать к глине, чем металл, из которого обычно изготавливают формы. Это имеет следствие, заключающееся, с одной стороны, в том, что можно избежать обработки высвобождающимися химическими добавками, необходимой для изготовления форм, а с другой стороны, в том, что можно изготавливать изделия, лучше обрабатываемые на стадии отделочной обработки, чем обычные изделия, в частности, в областях углов и краев или на стадии точной художественной обработки.

Естественно, описаны лишь конкретные варианты осуществления способа литья бетона согласно настоящему изобретению, и специалист в данной области техники сможет осуществить любые модификации, необходимые для адаптации этого способа к конкретным приложениям, но при этом находящиеся в рамках объема защиты настоящего изобретения.

Например, в установке, показанной на фиг.1, можно предусмотреть более одного патрубка для нагнетания бетона. Кроме того, патрубок или патрубки можно также расположить с возможностью как гравитационного литья (что отображено на чертеже), так и литья сифоном.

1. Способ изготовления бетонных изделий, при котором бетон заливают в, по крайней мере, одну опалубочную форму, из материала, который можно уплотнить путем сжатия, а затем дробить, при этом указанная опалубочная форма содержит верхнюю опалубочную полуформу (8В') и нижнюю опалубочную полуформу (8В"), причем нижняя опалубочная полуформа (8В") содержит отпечаток части изделия, а верхняя опалубочная полуформа (8В') содержит дополняющую часть изделия и литниковый канал (9), состоящий из одного или более литников для гравитационного литья и один или более воздуховыпускных каналов (10).

2. Способ изготовления бетонных изделий, при котором бетон заливают в, по крайней мере, одну опалубочную форму, изготовленную из материала, который можно уплотнить посредством сжатия, а затем дробить, при этом указанная опалубочная форма содержит верхнюю опалубочную полуформу (8С') и нижнюю опалубочную полуформу (8С"), причем нижняя опалубочная полуформа (8С") содержит отпечаток части изделия и литниковый канал (9), состоящий из одного или более литников для литья сифоном, а верхняя опалубочная полуформа (8С') содержит дополняющую часть изделия и один или более воздуховыпускных каналов (10).

3. Способ по п.1 или 2, отличающийся тем, что опалубочную форму, изготовленную из материала, который можно уплотнить, дробят механически.

4. Способ по п.1 или 2, отличающийся тем, что материал, который можно уплотнить посредством сжатия, выбирают из группы, содержащей формовочную глину, другие подходящие смеси глины и песок, возможно, смешанный с подходящими наполнителями.

5. Способ по п.1 или 4, отличающийся тем, что включает в себя следующие технологические этапы, на которых

а) формуют одну опалубочную форму или совокупность опалубочных форм последовательно из материала, который можно уплотнить посредством сжатия, предпочтительно из формовочной глины, или других подходящих смесей глины, или из песка, причем эти опалубочные формы воспроизводят в обратной форме изготавливаемое изделие,

b) осуществляют прерывистую или непрерывную заливку бетона в, по крайней мере, одну опалубочную форму,

с) обеспечивают затвердевание изделия в опалубочной форме или в каждой опалубочной форме последовательно,

d) высвобождают изделие из опалубочной формы или из их совокупности последовательно и, по выбору,

e) проводят отделочную обработку изделия.

6. Способ по п.5, отличающийся тем, что этап формования включает в себя следующие технологические этапы, на которых

i) подготавливают модель (2), воспроизводящую в обратной форме изготавливаемое изделие,

ii) прикрепляют модель (2) к плите (3) внутри опоки (5),

iii) утрамбовывают материал, который можно уплотнить посредством сжатия, в опоке (5), прикладывая достаточное давление для уплотнения упомянутого материала с образованием опалубочной формы (8),

iv) извлекают опалубочную форму (8) из опоки (5).

7. Способ по п.1 или 2, отличающийся тем, что бетон является литым бетоном, предпочтительно быстросхватывающимся бетоном для отливок или аналогичных изделий.

8. Способ по п.7, отличающийся тем, что бетон является бетоном SCATTO® фирмы ITALCEMENTI.

9. Способ по п.5, отличающийся тем, что этап затвердевания изделия в опалубочной форме продолжают в течение периода времени, изменяемого от 30 до 90 мин.

10. Способ по п.5, отличающийся тем, что этап высвобождения изделия из опалубочной формы осуществляют посредством вибрации, давления, встряхивания или ударного воздействия.

11. Способ по п.5, отличающийся тем, что этап проведения отделочной обработки изделия предусматривает одну из следующих операций: зачистки, подравнивания и пескоструйной обработки.

12. Способ по п.11, отличающийся тем, что операцию зачистки осуществляют щетками, или посредством струй сжатого воздуха, или струй воды под давлением.

13. Способ по п.12, отличающийся тем, что операцию подравнивания осуществляют вручную или посредством подходящих станков или роботов.

14. Способ по п.11, отличающийся тем, что операцию пескоструйной обработки осуществляют путем воздействия на поверхность изделия под давлением струями песка со сжатым воздухом или с водой.

15. Способ по п.1 или 2, отличающийся тем, что изделие представляет собой полое бетонное изделие, имеющее, по меньшей мере, одно отверстие, обеспечивающее сообщение между внутренней и наружной поверхностью изделия и имеющее нелинейную форму, и при этом опалубочная форма содержит верхнюю опалубочную полуформу (28') и нижнюю опалубочную полуформу (28"), причем эти опалубочные полуформы после соединения друг с другом ограничивают отпечаток, соответствующий в обратной форме наружным очертаниям изготавливаемого изделия, а в полости, которая ограничивает объем отпечатка, заключен в надлежащем положении сердечник (29), воспроизводящий в обратной форме полость в изготавливаемом изделии, при этом сердечник (29) содержит на каждом конце опоры (30', 30", 30'"), которые находятся в соответствующих седлах, сформированных в опалубочных полуформах для поддержания сердечника подвешенным в положении, подходящем для получения полости в изделии, а между сердечником (29) и внутренними стенками полости отпечатка размещено пространство (31) для заливки бетона, воспроизводящее в обратной форме сплошное тело изготавливаемого изделия.

16. Способ по п.15, отличающийся тем, что сердечник (29) выполняют из прессованного песка, предпочтительно формовочного песка, и изготавливают путем соединения двух опок полусердечников, получаемых с помощью соответствующих опалубочных полуформ.