Устройство монолитных бетонных полов. Монолитный бетонный пол

Устройство монолитных бетонных полов

Автор: admin

Комментариев пока нет Устройство монолитных бетонных полов.

Устройство монолитных бетонных полов.

Устройство монолитных бетонных полов часто требуется в объектах, предполагающих серьезные эксплуатационные нагрузки. Это могут быть гипермаркеты, торговые и выставочные комплексы, здания промышленного назначения. Нередко монолитные полы устраиваются и в жилых сооружениях. Выбирая материалы для изготовления данной конструкции, необходимо руководствоваться расчетами устойчивости подготавливаемого пола к воздействию различных разрушительных факторов. Часто единственно верным решением в этом случае остаются монолитные полы.

Отличительными свойствами бетонных полов являются долгий эксплуатационные срок, предельно высокая устойчивость к износу, простота обслуживания. За счет применения укрепляющих добавок в смесь, верхний слой основания становится не податлив к воздействию влаги и химических веществ.

Технологический процесс устройства бетонного покрытия.

В основании данного вида промышленного пола используется цементно-песчаная смесь с содержанием щебня или уже готовая бетонная армированная плита. Представленная технология укладки бетона подходит как для крупных помещений промышленного или общественного назначения, так и для частных домов.

Все работы выполняются при четком выдерживании СниП и всех требований технологического процесса. Бетонная плита должна укладываться на укрепленное и очищенное основание. Причина таких требований в том, что в случае использования некачественного раствора в старой стяжке портится адгезия покрытия, под тяжелыми ударами поверхность бетона начнет рушиться. Также причиной слабой сцепки являются не устраненные пятна жира или технических масел.

Для эффективной подготовки основания под заливку монолитных полов необходимо выполнить ряд следующих мероприятий:

Механическим способом устранить всю грязь, пятна жира, любые отслоения и крошения. Чтобы удалить следы технического масла, применяется малярский раствор, против бетонного клея эффективна кислотная промывка. Неровности горизонтального уровня поверхности ликвидируются посредством фрезерного механизма. Если перепад высоты составляет до 10%, устранять его не нужно. Если на поверхности присутствуют трещины или выбоины, их следует расшить и заполнить смесью, в составе которой находятся полимеры. Области, не поддающиеся реконструктивным работам, необходимо демонтировать и залить новым бетоном. Верхний слой старой стяжки следует очистить и от пыли. В противном случае снизится качество сцепки, часть загрязнений всплывет наверх, нарушив гладкость поверхности.

После того, как подготовительные работы выполнены в полной мере, осуществляется нивелировка основы. В результате данного мероприятия определиться наивысшая отметка покрытия, следовательно, и толщина бетонной стяжки.

Основные виды монолитных полов.

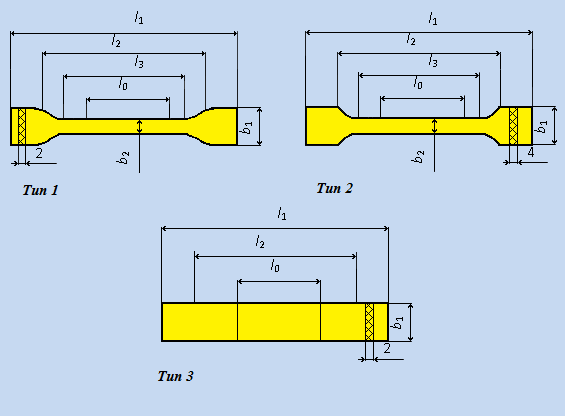

Сегодня различают три ключевых вида бетонных полов:

Однослойный цементно-песчаный пол . Используется для помещений с малой квадратурой. Данный тип покрытия не отличается большой устойчивостью к нагрузкам в силу отсутствия дополнительного слоя бетонного покрытия. Вариант актуален для небольших квартир, жилых домов или хозяйственных помещений. Многослойный пол . Изготовление данной конструкции отличается сложностью, так как бетонную смесь укладывают в два и более слоев. Рекомендуется применять подобный способ покрытия при реконструктивных работах. Армированные монолитные полы . Отличается предельной прочностью из всех вариантов подобных оснований. За счет применения арматурных прутов появляется возможность сократить толщину покрытия и массу бетонных полов. В качестве армирующего материала используется стальные прутья или сетка, при необходимости синтетические элементы. Данная конструкция характерна для помещений с большой нагрузкой на покрытие: производственные цеха, автопарки, сельскохозяйственные ангары, т.п.

Технологический процесс устройства бетонного пола отличается зависимо от функционального назначения помещений. Немалым значением в этом случае обладает цель данного мероприятия – выровнять поверхность пола внутри комнаты, утеплить бетонное покрытие, увеличить высоту основания, т.д. Используя различные методики изготовления цементно-песчаной стяжки, можно повышать качество конструкции и продолжительность периода эксплуатации.

Важность заметить, что приготовление монолитного пола должно соответствовать установленным строительным нормам и правилам, т.е. СНиП. Их требования могут разниться зависимо от эксплуатационных факторов изделия и места заливки.

Гидроизоляция основы.

Выровненную и очищенную поверхность обрабатывают мастикой (гидроизоляционная смесь на клеевой основе). Данный шаг функционально обеспечивает:

качественную адгезию старой бетонной стяжки с новым цементно-песчаным слоем; дополнительный гидроизоляционный уровень.

Достойную альтернативу подобному решению составляет гидростеклоизол. Средство наносится двумя слоями, высота каждого составляет не меньше 5 мм. Обладая высокой пластичностью и устойчивостью к атмосферным нагрузкам, данное покрытие создает прочный гидроизоляционный барьер на 10-15 лет.

Монолитное бетонное покрытие укладывают по «картам» — прямоугольные участки, подготовленные для укладки раствора. Размеры таких участков определяются на основе производственного потенциала. По периметру карт устанавливаются направляющие, т.е. маяки.

Армирование и теплоизоляция бетонных полов.

Укладка армирующих элементов выполняется для устранения вероятности образования расколов пола на протяжении всего эксплуатационного периода, особенно если получается большая толщина стяжки. Данный вид работ осуществляется в полном соответствии с проектными расчетами будущих нагрузок.

Для этих целей часто используется стальная сетка, диаметр прута составляет 5мм, а размер отдельной ячейки — 100×100мм/150×150мм. Материалом для изготовления сетки служит арматура класса ВР1.

Когда предполагаются серьезные нагрузки на бетонное покрытие пола, рекомендуется использовать для укрепления армо-каркас. Арматуру связывают непосредственно на строительном участке, диаметр прута варьируется от 8 до 18 мм.

Арматуру следует связывать между собой проволокой. Сваривать нельзя нив коем случаи, это связано с различной степенью усадки и расширения металла и бетона при температурных перепадах.

Установка маяков своими руками.

Наиболее ответственный этап производства монолитных полов, так как от уровня выставленных маячных реек зависит ровность покрытия.

Как правило, помещение делится на участки, по ширине не превышающие двух метров. В качестве направляющих используются специальные т-образные маячные рейки, но может подойти и обычная профильная или круглая труба. В некоторых ситуациях используется и простой деревянный брусок, предварительно выверенный на ровной поверхности. На горки свежего раствора небольшой толщины укладываются маяки. После этого, путем вдавливания рейки в раствор или, наоборот, поднятия выставляется точный горизонтальный уровень. Заливка первого слоя бетона допускается только после полного затвердевания выставленных маяков. Когда помещение имеет большую квадратуру, и разовая заливка пола не представляется возможной, основание делится на карты прямоугольной или квадратной формы. Границы таких участков огораживаются древесной опалубкой. Когда все секции будут залиты и покрытие из бетона застынет, перегородки удаляются, а образовавшееся под ними пространство засыпается готовым раствором.

Укладка бетонных полов, заливка бетона.

Для успешной работы по заливке полов настоятельно рекомендуется использовать бетономешалку. При больших объемах применяются специальные автомобильные миксеры. Данный подход обеспечивает идеальную возможность непрерывной подачи раствора, что положительно влияет на качество монолитных полов.

Готовая смесь укладывается на подготовленное основание по ячейкам, после этого выравнивается обыкновенной лопатой, чтобы не допустить образования пустот и повысить плотность слоя. По возможности используется виброуплотнитель. Его погружают в сам раствор и держат до тех пор, пока сверху покрытия не появится молочко. Когда толщина укладки бетона немного превысила маяки, его выравнивают посредством правила. Движения при этом должны быть направлены на себя и одновременно влево и вправо. Иногда вместо правила используется специальная виброрейка, установленная по направляющим. Принцип ее действия тот же, что и у ручного правила, только механизированный. После того, как стяжка будет готова, покрытие регулярно смачивается водой, чтобы предотвратить интенсивное высыхание и образование трещин. Срок до полной готовности пола для эксплуатации составляет не менее одного месяца.

Чтобы приготовить бетонные полы собственноручно, необходимо воспользоваться технологической картой для устройства цементно-песчаного покрытия. Технологическая карта включает следующие этапы устройства полов:

приготовление основы; после осуществляется гидроизоляция основания; затем укладка армирующих материалов; монтаж направляющих и каркаса опалубки; изготовление цементно-песчаной смеси и ее укладка; равнение верхнего слоя; после полного высыхания пола финишная шлифовка готового покрытия.

Устройство бетонных полов является непростой задачей с различными вариантами технологического процесса. В результате качественного выполнения всех этапов производственного процесса формируется прочная конструкция монолитных полов, способная выдержать высокое давление и не деформироваться даже после длительного периода эксплуатации.

По типу полов:

Промышленные полы:

По применению:

Работы и выбор пола:

Самое интересное.

Популярные вопросы:

Новое на сайте.

Изготовление бетонных полов, от проектирования до заливки.

Утепление полов по бетонной плите, способы и материалы.

ceemat.ru

Монолитные бетонные полы: жаростойкие, укладка, кислотостойкие, кислотоупорные

К покрытиям, которые используются в промышленных помещениях, предъявляются особые требования, касающиеся не только повышенной прочности и ударной вязкости, но и стойкости к температурным, водяным и кислотным влияниям.

Разделяют два типа устройств промышленных покрытий: пол монолитный бетонный заливной и сборный из специальных ж/б плит заводского изготовления.

Содержание:

Характеристики монолитного бетонного пола

Процесс изготовления бетонных плит включает несколько технологий повышающих физико-механические свойства изделия:

- повышение плотности тела плиты происходит методом вибрирования или полусухой прессовкой под большим давлением;

- повышенную поверхностную жесткость покрытиям придают пропариванием в автоклавах под давлением.

Изготовление плит в заводских условиях дает ряд преимуществ, основными из которых являются точная дозировка примесей и возможность распределения различных компонентов в разных слоях плиты.

Как правило, высокое сопротивление поверхности к истиранию зависит от твердости и фракции заполнителей – базальтовый, гранитный и диабазовый щебень. Размер зерен составляет 3-10 мм, кроме них в смесь входит цемент и речной песок в пропорции 1:1:2.

Полученную смесь распределяют по плоскости плиты слоем в 10-15 мм. Правильно, с соблюдением всех технологий, обработанное изделие по своим прочностным характеристикам не уступает природному граниту.

Для нижней части применяется состав с меньшим количеством цемента и более мягкими заполнителями. Толщина готового изделия, которое применяется для поверхностей межэтажных перекрытий, составляет до 30 мм.

Укладка производится исключительно на ровные массивные основания. Крепление выполняют песчано-цементным раствором с пропорцией 1 к 3.

Перед укладкой плиты предварительно замачивают в воде, насыщая нижнюю часть конструкции влагой, для того чтобы материал не вытягивал ее из крепежного раствора.

Жаростойкие бетонные покрытия

На различных производствах к поверхностям могут предъявляться особенные эксплуатационные требования.

Одним из направлений улучшения технических характеристик является создание жаростойких элементов для использования в прокатных, литейных, сталеплавильных, кузнечных и иных цехах, работа которых связанна с экстремальными температурами.

Состав жаростойкой монолитной бетонной плиты:

- связующее – портландцемент М400;

- в качестве песка используются тонкомолотые минеральные добавки из отходов шамотного и магнезитового боя, с уровнем огнеупорности не ниже 16100С и прочностью на сжатие не менее 20МПа;

- мелкодисперсный наполнитель – доменный шлак, прошедший процесс гранулирования;

- крупнодисперсный наполнитель – спекшийся шлаковый щебень высокой плотности от 1,34 т/м3 и прочности на сжатие не менее 120 МПа.

Конструкционные особенности

Гранулированный шлак должен иметь размер зерен менее 5мм. Допускаются фракции 5-10мм, но не более 15% от общего количества. Применение комков более 10мм запрещено.

Для защиты конструкций в промышленном строительстве, а также при ремонте в бытовых и нежилых помещениях разработаны многофункциональные гидрофобные пропитки для бетона.

Для укрепляющей и декоративной защиты поверхности в продаже на сегодня предлагаются специальные эмали, которые называются эпоксидными. О эпоксидных покрытиях для бетона читайте тут.

Щебень из шлакового литья не должен содержать элементов, имеющих пластинчатую форму более чем 15% от общей массы.

Все конструктивные элементы выполняются, преимущественно, в двух типоразмерах: 3х3 м и 1,5х1,5 м., они могут быть армированы стальной мелкоячеистой сеткой с диаметром прута до 6мм. Такие плиты используются в зонах нагрева более 4000С.

Особенности укладки монолитных бетонных полов

Существует два способа устройства жаростойкого покрытия.

Первый, используется в одноэтажных строениях. Основой для плиты служит утрамбованный грунт или простая песчано-гравийная смесь.

Во втором случае элементы пола монтируются на межэтажные перекрытия. Для этого устраивается предварительный слой теплоизоляции из мелкого каменноугольного шлака или перемолотых отходов шамотного производства.

Насыпная плотность с последующим уплотнением должна быть в диапазоне от 1000 до1200 кг/м3.

Подушка должна иметь толщину не менее 60 мм и насыпается полосами, длинной 4м и шириной на 20см больше размера укладываемых элементов.

Ширина шва между уложенными элементами покрытия не должна превышать 1см.

Все щели шириной 0,5-1см, а так же зазоры между стенами, колоннами и другими конструкциями, углубления и отверстия для монтажных креплений заполняют жаростойким составом из портландцемента и гранулированного тонкомолотого шлака в пропорции 1 к 2.

Рекомендуется добавление в раствор хромитовых пластификаторов.

Кислотостойкие бетонные полы

Химстойкие полы применяются на предприятиях химической, фармацевтической и пищевой промышленности, где присутствуют динамические нагрузки высокой интенсивности.

Для устройства монолитной бетонной плиты с повышенной кислотостойкостью применяется:

- жидкое стекло в качестве связующего вещества;

- кремнефтористый натрий в качестве отвердителя;

- уплотняющие добавки;

- наполнители (щебень, песок, минеральный порошок) из кислотостойких материалов.

Наполнители различных фракций производятся из кварца, андезита, диабаза и других материалов устойчивость к кислотным поражениям у которых превышает 93%, с уровнем прочности на сжатие более 80 МПа.

Щебень не должен быть крупнее 15мм. в качестве мелкодисперсного наполнителя допускается применение природного кварцевого песка. Минеральный порошок должен иметь 70% зерен, величиной не более 0,075мм.

Жидкое стекло должно иметь модуль вязкости до 3 и плотность до 1,40 г/см3. Na2SiF6 (кремнефтористый натрий) должен иметь чистоту не менее 93% и относительную влажность не более 1%.

В качестве уплотняющей добавки используется фуриловый спирт или смеси на его основе.

Изготовление кислотоупорных плит

В процессе изготовления кислотостойких покрытий предварительно смешивают жидкое стекло с отвердителем и уплотнителем. Затем постепенно добавляют наполнитель, начиная с мелких фракций.

Перемешивание производят до образования однородной массы. Мелкодисперсный наполнитель должен быть сухим и рыхлым. Загрязнение органическими веществами: глиной, известью и т. п. не допускается.

Укладка полученной смеси в форму производится при температуре не менее +10°С. Стабильный температурный режим должен искусственно поддерживаться на протяжении практически всего периода отвердения изделия. Конечное изделие имеет размер 50х50 си и массу до 20 кг.

Укладка плиток производится на кислотостойкий раствор, марки не ниже 150, им же производится заделка технологических отверстий и швов.

Эксплуатация допускается после приобретения покрытием прочности на сжатие не менее 5МПа.

Устройство монолитного бетонного пола

Все перечисленные смеси, имеющие исключительные технические характеристики, могут быть использованы как для производства отдельных изделий, так и для монолитной заливки поверхности пола непосредственно в производственных помещениях.

Технология укладки различных смесей практически не отличается от стандартной. Разница может быть в соблюдении особого температурного и влажностного режима.

Первым этапом является предварительная подготовка основы. Засыпка и уплотнение песчано-гравийных смесей из обычных или специальных материалов.

Если заливка происходит по уже готовому основанию, производят предварительную очистку и ремонт бетонной поверхности. Удаляют крошащийся слой, покрывают специальной упрочняющей пропиткой.

Такое вещество создает промежуточный гидроизоляционный слой и повышает адгезию между старым и новым слоями.

Если на пол будут оказываться повышенные динамические нагрузки, производят армирование стальной сеткой, арматурным каркасом и/или металлической фиброй (см Фибробетонные полы). Выбор определенного метода усиления или их сочетание зависит от интенсивности нагрузок.

Спортивные резиновые покрытия на основе резиновой крошки применимы как на открытых площадках и комплексах, так и в закрытых помещениях.

Укладка спортивного покрытия осуществляется на цементо-содержащие, фанерные и лаговые основания. Поверхность должна быть очищена, высушена, трещины и вещества, препятствующие прилипанию, должны быть устранены. Подробности тут.

После заливки производят уплотнение вибрационными приспособлениями. От их воздействия смесь уплотняется и разглаживается.

Для дополнительного упрочнения верхнего бетонного слоя поверхности, через 5-7 часов после окончания заливки, производится затирка специальными приспособлениями –«затирочными вертолетами». При этом используются специальные добавки топпинги.

Для предотвращения растрескивания пола в процессе отвердения смеси, производят нарезку усадочных швов. Их углубляют на треть толщины стяжки. После затирки поверхности швы заполняются герметиком на полимерной основе.

incorros.ru

Монолитные полы по грунту. Как сделать монолитный пол

Статьи и новости

Монолитные полы по грунту используются для вспомогательных помещений. Глиняные полы, будучи самыми дешевыми, подходят для сараев и других хозяйственных построек. Материал для этого пола готовится из перезимовавшей вязкой глины с добавлением мелкой соломенной резанки, половы, костры и т. п. Этот материал наносят слоями толщиной примерно 6 см, тщательно укладывают и утрамбовывают. Верхний слой перед трамбованием поливают водой (с добавлением небольшого количества аммиака) и посыпают золой или строительным гипсом. Для чердаков достаточен пол слоем 8-12 см.

Известковый материал для пола состоит из 1,5 частей извести, 0,5 части чистого речного песка и 8 частей крупнозернистой угольной золы. Его наносят слоями толщиной 6 см, которые утрамбовывают до тех пор, пока на поверхности не выступит вода, затем слой заглаживают кельмой. Этот пол может быть толщиной 12-15 см, и после высыхания его можно покрасить.

Бетонный пол - это слой утрамбованного бетона, поверхность которого выровнена деревянной теркой; иногда на еще влажный бетон наносят цементное покрытие, которое разравнивают латунным полутерком. Поверхность земли под бетонным полом предварительно разравнивают и утрамбовывают. Бетон делается в отношении 1:6-1:8, а цементное покрытие в отношении 1:2-1:3.

Поверхность разравнивают с помощью реек, уложенных на расстоянии 1,5-2 м друг от друга (по ватерпасу). Между рейками наносят цементный раствор и разглаживают ровной доской, проводя ею по рейкам. Канавки после удаления реек заполняют цементным раствором и разглаживают (при этом стоять необходимо на доске, положенной на пол).

Между землей и бетонным слоем укладывают подкладочную изоляцию. На слой бетона помещают два слоя толя, трижды обработанные горячим битумом, и на эту изоляцию затем укладывают подкладочный слой бетона. По периметру стены монолитный пол изолируется двумя или тремя полосами толя. Если площадь пола более 20 м 2. Он должен быть разделен расширительными швами на расстоянии 2-5 м. Швы, ширина которых до 1 см, делают путем временной укладки досок. Затем эти доски удаляют, и швы заполняют на всю их высоту битумом или на 2/3 утрамбованным толем, а остальную 1/3 заливают битумом.

Поврежденный бетонный пол выбивают долотом в форме квадрата или прямоугольника. Боковые поверхности выбитых углублений должны быть вертикальными или наклонными в сторону от углубления. Углубление очищают и заполняют цементным раствором, замешанным и пропорции 1:3. От бетонного пола часто отходит верхний цементный слой (определяется простукиванием). Это происходит оттого, что нижний слой не был достаточно влажным и использовался грязный песок или бетон быстро высох без поливки водой (поливать следует в течение примерно 10 дней). Поврежденный цементный слой отбивают, нижний бетонный слой надсекают, очищают, смачивают водой и на него наносят жидкий цементный раствор тонким слоем. Когда он подсохнет, наносят верхний слой цементного раствора.

Поврежденные места бетонных полов ремонтируют также смесью эпоксидной смолы и наполнителем. Перед нанесением смолы поврежденное место тщательно очищают и обезжиривают.

Бетонные полы можно покрывать жидким стеклом или флюатом. Масляную краску на бетонный пол наносят только через год, но она быстро стирается. Для таких полов подходит эпоксидное покрытие, оно более стойкое, хорошо связывается с бетоном, ровное и хорошо чистится.

Шлакобетонный пол подходит для пола на чердаке. На несущую конструкцию наносят насыпку из хорошего шлака с гранулами до 2 см, выравнивают и утрамбовывают. На насыпку наносят шлакобетон (примерно 100 кг цемента на 1 м 3 шлакобетона), а его поверхность затирают цементом (примерно на 1 м . 2 площади). По периметру этот пол отделяется от стен двумя-тремя полосами толя. Если под чердачным помещением находятся помещения с повышенной влажностью (например, ванная комната), пол чердачного помещения должен быть гидроизолирован.

Цементный пол. как правило, делают в коридорах, прихожих, иногда и на кухнях. На подготовленную поверхность наносят, шлаковую насыпку из хорошего шлака и на нее укладывают звукоизоляционные плиты или рогожи из стеклянного или минерального волокна. На изоляцию укладывают полотна толя, склеенные битумом внахлестку до 10 см. На эту подкладку наносят выравнивающий слой бетона, а затем на слегка подсохший слой бетона - цементный раствор из смеси 100 кг цемента и 0,25 м3 песка. Его поверхность разглаживают металлическим полутерком и посыпают цементом (примерно 3 кг цемента на 1 м 2 ).

Если есть необходимость сделать цементный пол цветным, то в эту смесь добавляют 0,25 кг землистого красителя. Излишнее разглаживание, так называемый «обжиг» поверхности, ухудшает качество пола.

Чтобы пол был «беспыльным», его обрабатывают раствором жидкого стекла или щелочного цементного фторсиликата.

Этот пол можно шлифовать, красить масляными красками.

Цементный пол в помещениях без подвалов не требует звукоизоляционного слоя, но должен быть тщательно изолирован от воды и влаги, которая может поступить из земли.

Террацовый пол. На подкладку (потолок или бетонный пол) вначале укладывают гидроизоляцию, на нее наносят слой бетона и уже на эту подкладку в один слой укладывают слой цементного раствора с разноцветной мраморной крошкой или землистыми красителями.

После схватывания цемента поверхность шлифуют, шпаклюют цементом и снова шлифуют до достижения гладкой поверхности. Затем пол моется, сохнет и натирается льняным маслом. Изготовление такого пола должен производить специалист.

Трещины в террацовом полу появляются главным образом там, где не был оставлен расширительный шов. Трещину вычищают и заполняют жидким цементным раствором и примесью каменной пыли и красителя. Можно также использовать эпоксидную смолу с наполнителем и красителем. В качестве наполнителя используют каменную пыль или чистый тонкий песок.

Ксилолитовый пол более всего подходит для кухни, коридоров, передней. Ксилолит наносят на бетонную подкладку в один или два слоя толщиной 2-3 см. Однослойный ксилолит служит подкладкой для линолеума и других рулонных покрытий, двухслойный - как пол. Ксилолит нуждается в правильном уходе, в большей степени на него воздействует вода или высокая температура. Под воздействием воды слой ксилолита размягчается и быстрее вытаптывается. При высоких температурах и сухости он трескается и отстает от подкладки. Поэтому ксилолит, как правило, консервируется растительным маслом и настами. В течение первого года его надо натирать маслом каждые три месяца, а пастой ежемесячно. Позже достаточно натирать маслом раз в полугодие. Первую консервацию ксилолита маслом можно производить только спустя четыре недели после его укладки, а в течение этого времени его можно чистить только сухим способом тонкой стальной мочалкой и подметать веником. Затем его можно вымыть чистой водой без соды и других примесей. Воду необходимо быстро стирать тряпкой и сушить пол не менее 2- 5 ч до полного испарения влаги. Затем ксилолит натирают льняным или другим растительным маслом. После того как масло впитается, его обрабатывают пастой и натирают. Между обработкой настой пол протирают влажной тряпкой. Этим способом можно обеспечить почти постоянное хорошее качество ксилолитового пола. Ксилолитовый пол подвергается воздействию воды главным образом около умывальников, а тепла - у печей. Опилки, которые содержатся в ксилолите, под воздействием воды разбухают, а под воздействием тепла высыхают и дают усадку. От этого в полу возникают трещины и пузыри. Их ремонтируют шпаклевкой, составленной из двух частей тонких опилок, одной части отмученного мела, одной части столярного клея и красителя. Трещины и полости зачищают, слегка смачивают, шпателем наносят шпаклевку. После того как шпаклевка загустеет (примерно через 20 мин), излишки ее устраняют, отремонтированное место протирают влажной тряпкой. Нельзя ремонтировать трещины в ксилолитовом полу гипсовым или цементным раствором. Если повреждена большая площадь, ее необходимо выдолбить, очистить и отремонтировать вышеприведенной смесью с добавлением поливинилацетата, а затем положить на этот ксилолитовый пол рулонное покрытие.

В. Ержабек, А. Г. Ройтман Рациональные способы ремонта индивидуальных домов. - М. Стройиздат, 1989г. - 151 с.

По материалам сайта: http://novostrojka.ru

fix-builder.ru

конструкция монолитных полов — Наливные полы

Сегодня, благодаря тому, что появилась возможность заменить традиционные материалы, которые используют для полов более усовершенствованными составами, стало возможно выполнять напольное покрытие без швов и это, в свою очередь, значительно сокращает разрыв между индустриальными методами строительства зданий и трудоемкими процессами производства работ по укладке полов.

В зависимости от фракционного состава и способа укладки (толщина укладки) полы разделяют на два вида: мастичные, толщина укладки которых 1-4 миллиметра, и в состав которых входят мелкодисперсные заполнители, а также растворно-бетонные, толщина укладки которых – 5-20 миллиметров. Такие полы бетонные монолитные имеют в составе песок, гранулы полимера, а также древесные и металлические опилки.

Монолитные полы их устройство и применение

Монолитные бетонные полы, мозаичные, цементно-песчаные и полимерные бетонные полы можно встретить в вестибюлях общественных помещений, административных зданий, в торговых и развлекательных комплексах, на предприятиях общественного питания и т.д.Как правило, они применяются в зданиях промышленного назначения, где требуется применение особых конструкций  монолитного покрытия. Монолитные полы и их устройство (щелочестойкие бетонные или цементно-песчаные) требует применение таких вяжущих как портландцемент или шлако-портландцемент, также обязательным составляющим, который использую как добавку, является трехкальцыевый аллюминат, в пропорции 5% в зависимости от количества цемента. Если речь идет о взрывоопасных производствах, то здесь как правило используются безыскровые полы или цементно-песчаные покрытия.

монолитного покрытия. Монолитные полы и их устройство (щелочестойкие бетонные или цементно-песчаные) требует применение таких вяжущих как портландцемент или шлако-портландцемент, также обязательным составляющим, который использую как добавку, является трехкальцыевый аллюминат, в пропорции 5% в зависимости от количества цемента. Если речь идет о взрывоопасных производствах, то здесь как правило используются безыскровые полы или цементно-песчаные покрытия.

Монолитные полы и их устройство требуют предварительной очистки поверхности, которою затем тщательно увлажняют и грунтуют цементным молоком. Затем происходит укладка бетонной смеси в покрытие полосами, ширина которых не превышает 3,5 метров, а ограничивают эти полосы специальными маячными рейками. После этого следует уплотнение смеси виброрейками, или площадочными вибраторами. Для достижения гладкой поверхности используют металлические гладилки, при этом необходимо четко понимать, что выравнивающий процесс должен происходить до того, как бетон и раствор начнут твердеть. На завершающем этапе происходит шлифование шлифмашинками, в тот момент, когда покрытие набирает прочность и в тот же момент не происходит выкрашивание крупного наполнителя с поверхности. Если заглаживается цементно-песчаное покрытие, как правило, это делается с железнением. Затем их устилают слоем (2-3 см) влажных опилок и на протяжении 5-7 дней поддерживают их постоянную влажность.

Монолитные бетонные полы и устройство мозаичных покрытий

Укладка мозаичных покрытий происходит точно в такой же последовательности как и цементно-песчаные покрытия.  Вот только для придания вязкости используют иногда декоративные материалы и цветные сорта цемента. Монолитные бетонные полы при мозаичной укладке имеют одну сложность – это необходимость использования специальных жилок, которые делаются из цветного металла или какого-нибудь другого материала. С помощью таких жилок, они становятся менее подверженными к образованию трещин и увеличивается декоративность поверхности.

Вот только для придания вязкости используют иногда декоративные материалы и цветные сорта цемента. Монолитные бетонные полы при мозаичной укладке имеют одну сложность – это необходимость использования специальных жилок, которые делаются из цветного металла или какого-нибудь другого материала. С помощью таких жилок, они становятся менее подверженными к образованию трещин и увеличивается декоративность поверхности.

nalivnye-poly.ru

Бетонные монолитные полы

Вызвать технологаБлагодаря развитию технологий сегодня можно заменить использование традиционных материалов на более улучшенный материал. В первую очередь это касается пола. Все чаще для его изготовления используют бетон. Бетонные монолитные полы обладают высокой прочностью и долговечностью. В зависимости от способа укладки и состава выделяют растворно-бетонные и мастичные бетонные монолитные полы. Растворно-бетонные полы по толщине бывают 5-20 мм. Мастичные полы обычно имеют толщину 1-4 мм и в своем составе содержат мелкодисперсную крошку.

Бетонные монолитные полы, а также мозаичные и цементно-песчаные украшают вестибюли общественных помещений, баров, торговых площадей, столовых и т.д. Помимо этого полимерные полы часто можно встретить в промышленных зданиях, где при их изготовлении требуется соблюдать особую технологию.

На данный момент очень востребованным остается монолитно бетонные полы со специальными покрытиями. Поскольку без специального покрытия бетон не устойчив к абразивным нагрузкам и воздействию агрессивных сред.

Монолитные полы и их устройство

Монолитные бетонные полы характеризуются повышенной прочностью и высокой долговечностью за счет своей цельной структуры. Также нужно отметить, что монолитному полу свойственна высокая теплоизоляция, гидроизоляция и звукоизоляция. Монолитные бетонные полы, выполненные с учетом всех особенностей, будут служить, и радовать десятилетиями.

При изготовлении монолитного пола применяются такие смеси как портландцемент или шлако-портландцемент. Также в качестве добавки применяют трехпальцевый алюминат в пропорции примерно 5 процентов.

Если помещение предназначено для взрывоопасных веществ, то монолитные полы и их устройство делают с безыскровым или цементно-песчанным покрытием. Укладывается монолитный пол на предварительно очищенную поверхность, которая затем тщательно увлажняется и грунтуется. Дальше идет укладка бетонной смеси. Укладка бетонной смеси производиться полосами, которые изготовлены при помощи маятников. Ширина полос не должна превышать 3,5 метров. Потом смесь уплотняется при помощи виброрейки. Чтобы достичь гладкой поверхности, применяется металлические гладилки. Главное помнить, что процесс выравнивания нужно делать до того, как бетон начнет схватываться. Финишним этапом выступает шлифование при помощи шлифмашины. Но это делается после того, как покрытие станет прочным и перестанет выкрашиваться. После этого монолитные полы и их устройство покрываются слоем влажных опилок толщиной 2-3 сантиметра и в течение недели поддерживают их постоянную влажность.

Монолитные бетонные полы

Обычно монолитные бетонные полы применяются в зданиях промышленного назначения. Как же выглядят монолитные полы и их устройство при мозаичной укладке?

Мозаичная укладка монолитных бетонных полов делается в такой же последовательности, как и цементно-песчаные покрытия. Иногда для предания вязкости используется декоративные материалы и цветные сорта цемента. При укладке монолитных бетонных полов используется специальные жилки, которые изготавливаются из цветных металлов. Благодаря таким жилкам бетонные монолитные полы более устойчивы и не появляются трещины.

Задать вопрос

Бетонные полы

www.tehnopolimer27.ru