ДВУХКОМПОНЕНТНЫЙ КЛЕЙ ДЛЯ КОНВЕЙЕРНЫХ ЛЕНТ. Металл резина клей

для металла, дерева, резины и пластика

Многообразие клеев промышленного применения настолько велико, что просто перечислить невозможно. Многие типы составов могут поставляться исключительно для нужд промышленности, так как требуют подержания специальных условий для успешного применения. Кроме того, каждая отрасль промышленности применяет составы в различных целях.

Промышленные клеи

Классификация по форме изготовления и поставки

Промышленные клеи можно условно разделить по первому отличительному признаку – форме, в которой они поставляются для длительного хранения. Многие типы составов требуют предварительной подготовки перед применением, к примеру, разведения или подогрева. Различают следующие типы поставки клея:

-

в виде гранул или порошка;

-

в жидком или пастообразном состоянии;

-

как растворы или коллоидные смеси;

-

в твердом состоянии;

-

аэрозольной формы, исключительно для непосредственного применения.

Многие формы поставки промышленных клеев очень знакомы потребителям и по форматам бытовых смесей. Например, обойные составы, которые продаются в виде порошка или гранул, могут требовать предварительного прогрева либо просто разведения водой. Клеи для бумаги, кожи, дерева, пластика чаще всего поставляются в пастообразном или жидком состоянии.

Промышленные клеи

Одна из распространенных форм, в которой используются промышленные клеи, – твердое состояние. Простым пользователям знакомы стикеры для термопистолетов, показанные на фото. Это клей, который разогревается перед нанесением.

Он может соединить что угодно – кожу, металл, дерево, резину, пластик, даже стекло. Похожие смеси широко применяются почти повсеместно – в мебельной, электронной, обувной промышленности.

Классификация по составу

В зависимости от области применения и требуемых свойств соединения, подбираются необходимые клеи. Сегодня промышленность использует весь спектр рецептур, в которые включаются самые различные компоненты:

-

промышленные полимерные клеи без требований к температурным условиям отвердевания;

-

полимерные составы, отвердевающие только в специально созданных условиях;

-

металлосодержащие смеси;

-

с применением натуральных компонентов;

-

содержащие в виде коллоида готовые группы материалов, которые будут склеиваться.

Каждый клей может показывать отличные качества соединения в той области, для которой предназначается. Например, клей для пластика – коллоид, содержащий пластмассу в растворителе. Он не только способен создать соединение, по прочности не отличающееся от цельного материала, но и восстановить внешний вид поверхности детали или изделия.

Аналогично, другие виды клея специально предназначены для выполнения стыков определенных материалов или их групп по свойствам. Составы могут отличаться, склеивая резину, кожу, металл, дерево или пластик.

Разделение клеев по характеру отвердевания

Промышленные клеи могут как требовать особых условий для затвердевания и получения максимальной прочности зоны стыка, так и высыхать под воздействием кислорода воздуха. Кратко можно разделить составы следующим образом:

-

требующие кислорода для затвердевания;

-

полимеризующиеся за определенный промежуток времени, даже без присутствия воздуха;

-

требующие испарения одной из составляющих;

-

застывающие при воздействии высокой температуры и сохраняющие свои свойства после окончания воздействия;

-

требующие воздействия ультрафиолетового излучения (на видео можно увидеть работу станка, использующего такой клей).

Среди частично знакомых бытовому потребителю клеев можно отметить полимерные клеи (Дракон, Примус), способные застывать даже без доступа воздуха, склеивая почти все – кожу, металл, дерево, бумагу, пластик.

Технология высыхания под воздействием ультрафиолета может быть частично знакома тем, кто делал зубные пломбы. Подобные смеси основаны на тех же принципах, что и множество промышленных клеев и красок ультрафиолетовой сушки.

Естественно, в зависимости от состава и метода отвердевания, промышленные клеи делятся по категориям скорости застывания. Разделяют контактные составы мгновенного действия (цианоакрилаты, клей Секунда), равномерно полимеризируемые (клей Момент, Контактол), требующие значительного времени отвердевания и фиксации зоны склеивания, а также с неравномерной скоростью полимеризации.

Последние обретают около 60-70 относительной прочности места соединения за считанные минуты, а остальной процесс отвердевания может длиться до десятков часов.

Другие моменты

Широкую нишу занимают герметики с самыми разными условиями применения и формами нанесения. Отдельным сегментом можно выделить специальные клеи для бетона, металла, кожи. Но в целом, приведенная классификация достаточно понятно описывает, какие клеи используются, и показывает базовые критерии, на основании которых выбирается тот или иной состав.

kleiexpert.ru

Склеивание резин

Крепление невулканизованных резин и прорезиненных тканей с последующей вулканизацией производится с помощью клеев ВК-4-18Б, КР-6-18, 4НБув и смеси клеев КР-6-18 с 4НБУв. Для склеивания резин клеем 4НБув поверхность склеиваемых материалов протирают тканью, смоченной бензином, и покрывают двумя слоями клея. Каждый из нанесенных слоев высушивают в течение 25 мин, после чего изделия соединяют и подвергают горячей вулканизации при 143 °С. Клеевые соединения работают в интервале температур от —50 до 120 °С.

Для склеивания без нагревания вулканизованных нитрильных резин применяются клеи КР-5-18р, 4НБУв и ВКР-7. Перед склеиванием клеем КР-5-18р резины обрабатывают наждачной бумагой, промывают бензином и покрывают двумя слоями клея. После нанесения каждого слоя резину высушивают в течение 3—7 мин при 45—15°С. Склеивание производят при температуре не ниже 15°С в течение 48 ч под давлением около 1,5 МПа.

Склеивание кремнийорганических резин, предназначенных для работы при 250°С, производится с помощью клеев MAC-1, KT-15 й КТ-22, температура отверждения которых составляет; 150— 200°С. Разработан способ склеивания этих материалов при комнатной температуре без применения давления или при небольшом контактном давлении с помощью герметика Виксинт У-2-23. Клеевые соединения на этих композициях длительно работают при 200—250 °С. Как правило, прочность клеевых соединений выше прочности склеиваемых материалов.

Для повышения прочности соединения кремнийорганических резин с металлами поверхность металла рекомендуется предварительно обрабатывать составом, содержащим мелкодисперсный металлический цинк, продукт конденсации тетраалкоксисилана и органический растворитель [64].

Склеивание резин с металлами нашло широкое применение при изготовлении резинометаллических конструкций различного назначения. Склеивание резины с металлами с помощью различных клеев является более эффективным, чем крепление с применением прослойки эбонита или промежуточного слоя латуни [65,66].

К числу клеев для склеивания резин с металлами относятся термопрен, клеи на основе хлорированного и гидрохлорированного каучуков или их смесей, полиизоцианаты и латексно-альбуминовые дисперсии [66]

Для склеивания невулканизованных резин с металлами с последующей вулканизацией рекомендуются клеи ВКР-15, КР-5-18, MAC-IB, 9м-36ф и др. Крепление вулканизованных резин и резинотканевых материалов к металлам без последующей вулканизации рекомендуется выполнять клеями 88Н и 88НП.

Высокие показатели прочности соединения резины с металлом достигаются при использовании триизоцианатов. Так, клей лейконат пригоден для приклеивания резин к стали, чугуну, алюминиевым и медным сплавам; прочность склеивания с медью и магниевыми сплавами невысока. Склеивание требует специальной подготовки поверхности металла: обезжиривание с помощью растворителя, пара или горячей воды; обработка пескоструйным аппаратом; промывка бензином (или бензолом) и сушка. Клей наносят в один слой кистью, напылением или маканием. Открытая выдержка составляет 30—40 при комнатной температуре. Вулканизация проводится через 6—8 ч после нанесения клея на поверхность металла в формах под давлением или в котлах с помощью горячего воздуха. Нижний предел давления 0,7—1,0 МПа. Клеевые соединения обладают стойкостью к действию холодной и горячей воды, масел, топлив, растворителей и растворов кислот и щелочей.

Для повышения стабильности изоцианатов предложены клеи смешанного состава, в частности смеси изоцианатов с различными хлорированными и хлоропреновыми каучуками. В отечественной практике известно применение композиции ЛН, представляющей собой смесь наирита (20%-ный раствор в дихлорэтане) с клеем лейконат.

Для соединения резин с металлами, главным образом при склеивании больших поверхностей, используют водные дисперсии, состоящие из каучука и альбумина. В состав дисперсий входят сера, оксид цинка, водный раствор извести, каптакс, а также формалин, добавляемый для улучшения водостойкости клеевых пленок. Технология склеивания этими дисперсиями сводится к следующему. На предварительно очищенную поверхность металла наносят 1—2 и более слоев клея общей толщиной 2—3 мм. Каждый слой просушивают при 65—70 °С в течение 0,5—1 ч, после чего склеиваемую металлическую деталь нагревают в течение 30—60 мин при 100—120 °С. После охлаждения накладывают резиновую смесь, и деталь вулканизуют под давлением 3,5 МПа.

Крепление к металлам невулканизованных резин на основе по-лисилоксановых каучуков может быть осуществлено с применением клея MAC-IB. Клеевые соединения влагостойки и работоспособны при температуре от —60 до 300—350 °С. Прочность соединений при отрыве при 20 °С составляет 1,2 МПа, при 250 °С—* 0,4 МПа.

Для крепления невулканизованных резин на основе фторсилок-сановых каучуков к металлам предложены клеи 9м-35ф, 51-К-15, а также фторорганические композиции [66, 67].

Для соединения различных резиновых материалов между собой и с металлами известны многочисленные отечественные и зарубежные клеевые композиции на основе эпоксидов, полиакрила-тов, изоцианатов и др. [2].

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С КЛЕЯМИ

Работа с клеями требует соблюдения мероприятий по технике безопасности и охране труда, так как многие клеи в большей или меньшей степени токсичны и огнеопасны.

Токсичность эпоксидных композиций обусловлена не только токсичностью самих эпоксидных олигомеров, но и токсичностью некоторых отвердителей. Эпоксидные олигомеры могут вызывать заболевания кожи (дерматит, экзема). При нагревании олигомеры выделяют летучие вещества, содержащие эпихлоргидрин, толуол и другие соединения, действующие на нервную систему и печень. Гексаметилендиамин представляет собой высокотоксичное вещество; он вызывает изменения в составе крови и снижает кровяное давление. Большие дозы полиэтиленполиамина при попадании в организм приводят к нарушению дыхания и угнетению центральной нервной системы.

Пары фталевого и в особенности малеинового ангидрида вызывают раздражение слизистой оболочки дыхательных путей и глаз и удушье. Более подробные сведения о токсичности эпоксидных клеевых композиций изложены в [68].

Фенолоформальдегидные клеи токсичны главным образом из-за содержания в них свободного фенола и формальдегида. Фено-локаучуковые, фенолополивинилацетальные и другие модифицированные фенолоальдегидные клеи значительно менее токсичны.

Токсичность полиуретановых клеев обусловлена наличием в их составе изоционатов; при использовании этих клеев требуются особые меры по технике безопасности.

Клеи на основе различных производных акриловой кислоты относятся к слаботоксичным. Однако присутствие мономеров в составе композиций значительно повышает степень их вредности.

Токсичны клеи, представляющие собой растворы полимеров в органических растворителях (полиимидные, полибензимидазольные и др.).

Токсические свойства резиновых клеев определяются главным образом токсичностью содержащихся в них растворителей, таких, как дихлорэтан, ароматические углеводороды и др.

Обеспечение безопасных условий работы с клеями требует выполнения всех операций по приготовлению и применению клеев в специальных помещениях, оборудованных приточно-вытяжной вентиляцией, гарантирующей безопасную концентрацию токсичных веществ в воздухе [69].

При работе с клеями повышенной токсичности на рабочих местах должны быть установлены дополнительные вытяжные устройства — вытяжные шкафы, зонты, бортовые или низовые отсасывающие приспособления. Работа с высокотоксичными веществами, в частности с клеями, содержащими изоцианаты, требует применения специальных респираторов, обеспечивающих непрерывную подачу свежего воздуха в зону дыхания работающих.

В случае попадания токсичных клеев или их компонентов на кожу необходимо немедленно удалить загрязнение. Изоцианаты удаляют с кожи тампоном из ваты, смоченным ацетоном или этил-ацетатом. Фенол смывается спиртом, мыльной водой или слабым раствором питьевой соды, после чего кожу тщательно промывают водой. Формалин смывается водой.

При работе с клеями, содержащими растворители и другие легковоспламеняющиеся вещества, необходимо строгое соблюдение специальных мер противопожарной безопасности [70].

МЕТОДЫ ИСПЫТАНИЯ КЛЕЕВ И КЛЕЕВЫХ СОЕДИНЕНИЙ

Основные методы определения физических и физико-химических свойств клеев [2]

Внешний вид. Стеклянную палочку погружают в пробу клея (25—50 г) и поднимают над емкостью с пробой. Стекающая струя клея должна быть однородной, без сгустков и посторонних включений.

Относительная плотность. Для жидких клеев достаточно точным является определение относительной плотности с помощью пикнометра. Для этой цели можно использовать также ареометр.

Относительная плотность пастообразных и жидких клеев определяется также с помощью шприца. Для пастообразных клеев применяют медицинский шприц емкостью 15—30 см3 без иглы, для жидких композиций — с толстой иглой. Клей набирают в шприц, удаляют пузырьки воздуха, выдавливают во взвешенную колбочку с притертой пробкой и определяют массу клея. Аналогичным образом устанавливают массу дистиллированной воды в том же объеме и вычисляют относительную плотность делением массы клея на массу воды.

Вязкость. Вязкость является важным показателем при оценке технологических свойств клеевых композиций. Вязкость характеризует также стабильность клеев в процессе хранения.

Для определения вязкости клеевых композиций наиболее широко применяются вискозиметры ВЗ-1, ВЗ-4, воронка НИИЛК, значительно реже — прибор Оствальда—Пинкевича, ротационные и электрические вискозиметры.

Вискозиметр ВЗ-1 для определения условной вязкости в пределах 10—150 с представляет собой металлический резервуар, переходящий внизу в полый конус со съемным соплом диаметром 2,5±0,025 или 5,4±0,025 мм. Резервуар устанавливают в ванну с водой, доводя ее температуру до 20 °С. Затем в вискозиметр наливают клей, доводят его температуру до 20±0,2°С, вынимают стержень, закрывающий сопло, и определяют время истечения 50 мл клея, характеризующее условную вязкость клея. Вискозиметр ВЗ-4 имеет сопло диаметром 4± ±0,2 мм. Перед заливкой клея сопло закрывают пальцем или шариковым клапаном и определяют условную вязкость по времени истечения 50 мл клея. Прибор ВЗ-4 предназначен для измерений вязкости в пределах 20—150 с.

Воронка НИИЛК предназначена главным образом для материалов, имеющих вязкость не менее 0,1 Па-с. Вязкость в этом случае характеризуется временем, в течение которого из воронки вытекает 100 см3 жидкости.

Ротационные вискозиметры (вискозиметр РВ-7 или производящиеся в ГДР вискозиметры Реотест) пригодны для определения вязкости высоковязких систем — расплавов, суспензий и эмульсий. Прибор РВ-7, в частности, позволяет определять абсолютную вязкость в пределах 0,5—1,0 Па-с в интервале температур от —70 до 180 °С.

Жизнеспособность. Жизнеспособность определяют главным образом для композиций, приготавливаемых путем смешения компонентов на месте применения. Под жизнеспособностью клея понимается промежуток времени от момента приготовления клея до момента, когда клей становится непригодным к употреблению.

Как правило, о жизнеспособности клея судят по изменению его вязкости во времени. Жизнеспособность клеев регламентируется технической документацией на приготовление композиций; для многокомпонентных систем жизнеспособность не должна быть меньше 1—2 ч. Для фенолоформальдегидных клеев с кислым отвердителем для определения жизнеспособности 200 г свежеприготовленного клея помещают в стакан емкостью 200—300 см3 и выдерживают в термостате до достижения клеем температуры 20 °С, после чего определяют исходную вязкость и повторяют ее определение черз каждые 30 мин, до тех пор пока клеевая масса не достигнет максимально допустимой вязкости.

В тех случаях, когда невозможно определить вязкость, в частности для пастообразных полиуретановых композиций, жизнеспособность определяют, нанося клей кистью или шпателем на металлические пластины размером 20Х Х60 мм через каждые 30 мин и отмечая время, в течение которого клей пригоден для нанесения.

Можно характеризовать жизнеспособность временем, в течение которого приготовленный клей обеспечивает регламентируемую прочность клеевых соединений.

Концентрация клея. Чаще всего концентрацию клея определяют путем нагревания навески клея (1—2 ч) до постоянной массы. Концентрацию (в %) находят по формуле:

В-100

где В — масса высушенной смолы; С — навеска смолы.

Содержание летучих в пленочных клеях. Эту характеристику в большинстве случаев используют для установления максимально допустимого содержания летучих, выделяющихся в процессе склеивания пленочными, главным образом эпоксидными и фенолокаучуковыми, клеями. Пленку клея при испытании прогревают по режиму склеивания. Например, для определения содержания летучих в пленочных эпоксидных клеях два кусочка пленки размером 50X50 мм взвешивают с точностью до 0,0002 г, надевают на тонкую медную проволоку и выдерживают в сушильном шкафу при 175±5°С в течение времени, которое необходимо для склеивания соответствующих конструкций, затем охлаждают в эксикаторе до комнатной температуры и снова взвешивают. Содержание летучих веществ (в %) вычисляют по формуле:

а — ЬХ = —-ь 100

где а — масса пленки до сушки; Ь — масса пленки после сушки.

Усадку клеев, не содержащих растворителей, можно определить по разности плотностей исходного клея и клея в отвержденном состоянии. Относительную полотность исходного и отвержденного клея при этом определяют одним из описанных выше методов.

Внутренние напряжения. Для определения внутренних напряжений можно применить консольный метод. На пластинку из металла или другого материала, консольно закрепленную в соответствующем приспособлении, наносят слой жидкого клея. По мере отверждения клеевой пленки в ней возникает упругая сила P = GBba (где ав — внутренние напряжения, Ъ — ширина и а — толщина пленки).

Под действием силы Р на конце закрепленной пластины возникает изгибающий момент, рассчитываемый по формуле:

d + aМ = ов 2 Ьа

где d — толщина пластины.

Угол отклонения пластины характеризует внутренние напряжения, вызывающие деформацию пластины за счет изгибающего момента М.

studfiles.net

СПОСОБ СКЛЕИВАНИЯ РЕЗИНЫ С МЕТАЛЛОМ

Изобретение относится к способу склеивания резины с металлом методом холодного отверждения клеевой композиции на основе полимеров и может быть использовано в резинотехнической промышленности, в частности, для изготовления водостойких и маслостойких резинометаллических изделий.

Известен способ склеивания резины с металлом методом холодного отверждения (патент RU №2400512, опубл. 27.09.2010 г.), заключающийся в нанесении слоя клея на обработанную дробью металлическую поверхность и на шерохованную водостойкую резину, при этом склеивание резины с металлом осуществляется тройной клеевой композицией из клеев Хемосил 211, Хемосил 221 или 222 и полихлоропренового клея 88КР.

Недостатком известного способа является недостаточно высокая прочность связи между металлом и водостойкой резиной, а также недостаточная стойкость полихлоропрена к нефтепродуктам, что не позволяет использовать его в маслостойких резинотехнических изделиях, необходимость обработки дробью поверхности металла и шероховки резины.

Наиболее близким по совокупности технических признаков и достигаемому техническому результату является способ склеивания шерохованной и обработанной дихлорамином в среде этилацетата резины с металлом, обработанном дробью, с использованием клея 51-К-10В на эпоксидно-каучуковой основе (ТУ 2513-001-00152081-93).

Недостатками известного способа являются то, что применение одного клея 51-К-10В с обработкой поверхности резины дихлорамином в среде этилацетата не обеспечивает достаточную прочность связи металла с резиной, а также необходимость применения в процессе склеивания дробеструйной обработки металла и шероховки резины.

Техническим результатом заявляемого изобретения является повышение прочности склеивания металла, не обязательно обработанного дробью, и резины, необязательно шерохованной, тем самым достигается повышение качества резинотехнических изделий, предназначенных для работы при высоком давлении в нефтепродуктах.

Технический результат достигается тем, что в способе используется двойная клеевая композиция из клеев Хемосил 211 и 51-К-10В.

Хемосил - это клей для соединения резины в процессе ее вулканизации с металлом и другими субстратами. Хемосил 211 применяется со множеством клеев марки «Хемосил», однако эта комбинация не дает высокой прочности связи металла с резиной при их креплении методом холодного отверждения.

Заявляемая комбинация клея Хемосил 211 с отечественным клеем 51-К-10В позволяет использовать метод холодного отверждения для крепления резин к металлу, одновременно повышает прочность связи металла с резиной и тем самым работоспособность изделий, а также упрощает технологию склеивания, поскольку не обязательно применять дробеструйную обработку металла и шероховку резины.

Клей Хемосил 211 производится немецкой фирмой «Хенкель» по лицензии фирмы «Лорд корпорейшн Кемикал Продактс Труп» США и его состав не раскрывается.

Отечественный клей 51-К-10В представляет собой смесь двух растворов: резиновой смеси на основе каучука СКН-20-МВП-0АРК ТУ 38.103564-84 в этилацетате и сополимера «Витан-2М» ТУ 6-01-1174-78 в этилацетате с эпоксидной смолой.

Заявляемый способ склеивания резины с металлом реализуется следующим образом.

1. На обезжиренную нефрасом и высушенную в течение (15±5) мин поверхность металла, не обязательно обработанного дробью, тонкой кистью наносят один слой клея Хемосил 211 и сушат его при температуре (18-35)°C в течение (30-40) мин до полного высыхания клея.

2. Поверхность резиновой заготовки обезжиривают этилацетатом и сушат в течение (15±5) мин.

3. На обезжиренную, не обязательно шерохованную, просушенную резиновую заготовку наносят кистью 10% раствор дихлорамина в среде этилацетата, сушат его при температуре (18-35)°C в течение (3±1) мин, наносят еще один слой раствора дихлорамина и сушат в течение (15±5) мин.

4. На обработанные описанными выше способами поверхности металла и резины наносят по три слоя клея 51-К-10В, подсушив первый слой (30-40) мин, второй слой (20-30) мин, третий слой (2-4) мин.

5. Поверхности резины и металла с нанесенными на них последовательно клеями Хемосил 211 и 51-К-10В склеивают согласно ТУ 2513-001-00152081-93.

В заявляемом способе использование клеев Хемосил 211 и 51-К-10В позволяет провести склеивание методом холодного отверждения бутадиен-нитрильного каучука СКН-20-МВП-10АРК, присутствующего в клее 51-К-10В, с металлом без его дробеструйной обработки. Применение комбинации клеев позволяет повысить прочность связи резины с металлом и увеличить долговечность клеевого соединения, работающего в нефтепродуктах.

Применение раствора дихлорамина позволяет осуществить склеивание нешерохованной резины с высоким уровнем прочности связи.

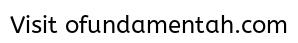

Для сравнения прочности связи резины с металлом в резино-металлических изделиях, поверхности которых обработаны известным способом одним клеем с обработкой поверхности металла дробью и шероховкой резины и предлагаемым способом двойной клеевой композицией без обработки поверхности металла дробью и шероховки резины, были проведены испытания образцов по существующим методикам.

Результаты испытаний прочности связи резины с металлом при отслаивании по ГОСТ 411-77 представлены в таблице.

Результаты испытания резинометаллических образцов на прочность связи резины на основе маслостойкого бутадиен-нитрильного каучука марки Тербан, например, с титановым сплавом ПТ-3В, показывают, что применение двойной композиции клеев Хемосил 211 и отечественного клея 51-К-10В, а также определенная последовательность нанесения клеев, позволяют повысить адгезионную прочность резины с металлом.

Заявленный способ склеивания резины с металлом позволяет собирать сложное резинометаллическое изделие без дробеструйной обработки металла и шероховки резины и увеличивает прочность связи металл-резина, тем самым повышает качество изделия, предназначенного для работы при высоком давлении в среде нефтепродуктов.

Предприятие имеет положительный опыт использования заявленного способа склеивания резины и металла в производстве качественных высокопрочных резинометаллических изделий.

edrid.ru

Двухкомпонентный клей для резины и металла

Заголовок:

ДВУХКОМПОНЕНТНЫЙ КЛЕЙ ДЛЯ КОНВЕЙЕРНЫХ ЛЕНТ

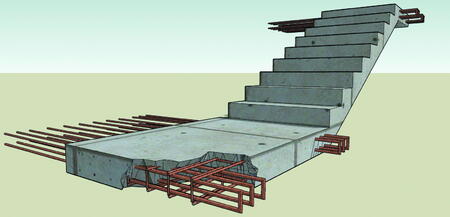

Холодная вулканизация является надежным способом соединения любых резинотканевых транспортерных лент, ширина которых может достигать 1,6 м, а температура перемещаемого груза – 80°С. Данный способ стыковки производится с помощью особого двухкомпонентного клея. Необходимо отметить, что запускать конвейер можно через три часа после завершения процедуры. Компания «Росрезинотехника» предлагает купить качественные и надежные материалы для склейки резинотканевых лент по оптимальным ценам.

Назначение промышленного клея из двух компонентов

Данный материал дает возможность выполнить равномерное распределение общего напряжения по всему стыку, за счет чего существенно возрастает срок службы оборудования. Перед выполнением склейки транспортерной ленты клей смешивают с идущим в комплекте отвердителем. В нашей компании представлен большой ассортимент надежных и эффективных клеев, включая двухкомпонентный клей ПВХ, от различных производителей. При этом срок хранения таких материалов может варьироваться от одного до четырех лет. Клей используется практически для любых материалов: резина-металл, резина-ткань, металл-полимер и пр. Отлично подходит для выполнения ремонта различных локальных дефектов резинотканевых или резинотросовых транспортерных лент, а также разнообразных видов гуммировки (вместо нанесения полиуретана) не только в шахтах, но и на открытых разработках. Предлагаемые клеи характеризуются высокими параметрами стойкости к любым растворителям, маслам, а также кислотам и щелочам. Перед тем как приступить к вулканизации, следует сначала выполнить разделку конвейерной ленты под холодную склейку. Данная процедура требует от исполнителя специальных знаний и соответствующего опыта работы.

Разнообразие видов двухкомпонентного клея

- клей TIP-TOP SC-2000 от немецкой компании «REMA TIP TOP GmbH». Используется только с отвердителем UT-R 20. Обладает высокими адгезионными свойствами, может храниться в течение четырех лет. Клей ТИП-ТОП, купить который можно в нашей компании, применяется в различных сферах, начиная с шахт, где используется в условиях агрессивных веществ, и заканчивая пищевой промышленностью. Решение купить клей SC 2000 возникает при необходимости выполнить соединение или ремонт конвейерных лент с помощью холодной вулканизации, осуществить футеровку транспортерных барабанов и роликов, нанести защитный слой на любое технологическое оборудование для повышения стойкости к износу и обеспечения защиты от коррозии. Цена на клей ТИП-ТОП в «Росрезинотехникаинотехнике» зависит от количества комплектов. Достоинствами данного двухкомпонентного клеевого вещества является отличная прочность в начальной фазе, возможность применения при довольно низких температурах, допустимость большой динамической нагрузки после склеивания;- клей Conti Secur от немецкой фирмы с одноименным названием. Данный профессиональный продукт предназначен для соединения резина-резина и резина-металл способом холодной вулканизации. Такой двухкомпонентный клей не влияет на здоровье человека и обладает отличными параметрами склеивания. Работать с конвейерной лентой можно уже после 8 часов после окончания процедуры сцепки. Несомненным достоинством является универсальность клея. Для металлических поверхностей склейка начинается с их предварительной очистки при помощи грубой шлифовки или пескоструйной обработки и грунтовки, после чего можно приступать к склеиванию. Главная особенность Conti Secur – возможность применения и для горячей вулканизации. Наилучшим образом этот клей подходит для соединения теплостойких конвейерных лент;- клей NILOS TL-T70 от немецкой компании «НИЛОС Ханс Циллер GmbH». Предназначен для восстановления и соединения, а также осуществления работ по футеровке резинотканевых лент. Подходит для склейки резины с резиной, резины с металлом и пр. Использовать данный материал можно в различных сферах промышленности и сельского хозяйства. Купить клей NILOS TL-T70 очень просто в нашей компании. Необходимо отметить, что он может храниться до четырех лет. При стыковке транспортерных лент необходимо выполнить 3 покрытия, для ремонта – достаточно 2 покрытий. Разновидностью NILOS TL-T70 является клей полиуретановый двухкомпонентный NILOS TL-PVC;- клей ТRS-2002 резиновый двухкомпонентный от немецкой фирмы LABORD. В основном применяется для склеивания транспортерных лент с тканевым каркасом. Характеризуется повышенным содержание каучука, благодаря чему придает дополнительную эластичность стыкам. Этот клей подходит также для склеивания полиуретана. Очень часто применяется для работы в подземных шахтах с высоким уровнем взрывоопасности;- резиновый раствор Elastosal h40 производство Германия для горячей вулканизации резиновых конвейерных лент. Однокомпонентный вид клея для выполнения горячей вулканизации резинотехнических конвейерных лент с помощью вулканизационного пресса.- резиновый раствор Сигма-1 производство Россия ту251300529268077-98 (существуют и другие разновидности – Сигма Т и Сигма БТ) однокомпонентный вид клея. Клей подходит как для холодной, так и для горячей вулканизации, а также для соединения резин или прорезиненных тканей при обычной температуре. При гуммировании емкостей резина крепится к металлу с помощью подслоя Элад-К-19-3;- клей 88 СА резиновый и НП. Данные материалы изготовлены из специальных марок клеевого каучука. Не вызывают коррозии стали и алюминиевых сплавов. Используются для холодной вулканизации;- клей Элад-К-19-3 и Элад-К-24-30 для резины и металла произведеннон в России. Используется для формовых изделий на основе бутадиен-нитрильных каучуков. Позволяет соединить резину с металлом;- клей У-425-3 позволяет произвести соединение резинотканевых лент методом горячей вулканизации с использованием специальной смеси 450 и пр.

Контактные данные

В случае необходимости специалисты ООО «Росрезинотехника» готовы оказать помощь в подборе любых расходных материалов для проведения вулканизации или футеровки. Позвоните нам по телефону +7 (495) 544 85 03 или свяжитесь по электронной почте e-mail: [email protected].

Наше предложение

Мы предлагаем купить у нас тем, кто нуждается в качественных расходных материалах для стыковки конвейерных лент, для футеровки барабанов, для любых других ремонта восстановительных работ связанных с резиновыми изделиями. Вы можете приобрести у нас клей плюс отвердитель, грунтовки для обработки металлических поверхностей, очистители поверхности. Жуткость очистительная для обезжиривания поверхности перед футеровкой барабанов, валов, емкостей или стыковкой технических пластин, конвейерных лент. Грунтовка металла выполняется для футеровки барабанов, емкостей и валов. Мы можем предложить Вам приобрести у нас грунтовки фирм производителей REMA TIP TOP, CONTI SECUR, NILOS , TRS INTERNATIONAL GMBH. Для ремонта конвейерных лент мы можем предложить резиновые смеси 6860и 1371. Обращайтесь к нам, наши специалисты помогут, Вам правильно подобрать необходимые расходные материалы для футеровки барабанов и стыковки конвейерных лент.

www.rosrez.ru