Автоматизированные линии - мини-завод по производству газобетона. Линия по производству газобетона

Линии для производства газобетона — АлтайСтройМаш

Грамотно подобранное оборудование для производства газобетона поможет с полным правом рассчитывать на прибыль. Компания «Алтайстроймаш» способна реализовать любой ваш проект по производству газобетонных блоков. Это доказано нашим 17-летним опытом в сфере строительного машиностроения и многочисленными историями успеха наших клиентов. С ними вы можете познакомиться на нашем сайте. А пока подробней рассмотрим оборудование для газобетона.

Линии по производству газоблоков отличаются комплектацией и соответственно производительностью. Чтобы оптимально подобрать оборудование для производства газобетона, нужно учесть несколько параметров: необходимое количество м3 газоблоков, площадь помещения и ваш бюджет.

Мы выпускаем около 200 наименований оборудования и любое из них по своей комплектации является полноценным заводом по производству неавтоклавного газобетона. В отличие от производства автоклавного газобетона, где стоимость оборудования превышает в десятки раз, а себестоимость продукции выше на 32%, наши линии спроектированы и изготовлены таким образом, что даже новичок сможет на них работать.

Все линии можно разделить на 2 категории — это оборудование конвейерного типа и стационарного. Основное их отличие состоит в следующем: в линии конвейерного типа — формы перемещаются по рельсам, а смеситель зафиксирован, а оборудование стационарного типа — смеситель перемещается по рельсам вдоль ряда форм.

Конвейерные линии — легко автоматизируются и позволяют сэкономить:

- площадь помещения — благодаря минимальному расстоянию между формами

- трудозатраты — т.к. выход готовой продукции всегда в одной точке, в отличие от стационарного типа, где готовые газоблоки нужно собирать по всему периметру расположения форм.

Стационарные линии — проще в монтаже и любую стационарную линию можно укомплектовать до конвейерной, установив рельсы для форм и камеры основного и предварительного прогрева, а также установив полную автоматизацию.

И в той и в другой категории оборудования есть мини линии — стационарного и мини линия конвейерного типа. Они в свою очередь отличаются объемом смесителя и количеством форм.

Все оборудование имеет различную производительность ( до 200 м3/сут.) и вы можете подобрать для себя самый оптимальный вариант — по объему производства и по цене. Но самое главное, любую линию можно модифицировать:

- Увеличивая количество форм — вы повышаете объем производства газоблоков в сутки

- Устанавливая автоматическую резку — добиваетесь идеальной геометрии блока, исключая человеческий фактор

- Добавляя автоматическую подачу песка и цемента (весовой дозатор, который позволяет произвести точный замер сырья) — вы не зависите от труда наемных работников.

Пример: Производительность автоматизированной, неавтоматизированной конвейерной линии и стационарной в помещении 200 м2.

|

2-4 чел. |

2-6 чел |

2-4 |

|

До 40 м3/сут. |

До 40 м3/сут. |

20м3/сут. |

Независимо от вашего выбора — будет это мини линия или крупный завод по производству газоблоков — мы оказываем всестороннюю профессиональную поддержку на всех этапах запуска производства газобетона: монтаж оборудования, пуско-наладка, поиск сырья, расчет себестоимости, предоставление рецептуры газобетонной смеси и продвижение готовой продукции на рынок (все это совершенно бесплатно). Это позволит вам изготавливать газобетонные блоки высокого качества.

asm.ru

Линия газобетона - Оборудование из Китая

Оборудование из Китая для производства автоклавного газобетона характеризуется высокой степенью автоматизации, рациональным размещением. Линия газобетона надежна и проста в эксплуатации.

Наш завод является лидером в области производства оборудования для изготовления автоклавного газобетона. Технические специалисты всегда готовы оказать всем клиентам профессиональную помощь и поддержку. Благодаря комплексной системе поставок сырьевого материала (закупка, анализ качества, хранение и транспортировка) вместе с передовым производственным оборудованием, позволяют нам производить станки высокого качества и доставлять ее заказчику. Перед отправкой заказчику, газобетонное оборудование проходит строжайший анализ качества. Каждый станок сопровождается технической документацией.

Автоклавный газобетон – материал, изготавливаемый путем термической обработки в автоклаве. Сырьевые ингредиенты: цемент, кварцевый песок и специализированные газообразователи, известь. В состав смеси добавляют гипс, золу и шлаки металлургических производств. В качестве специализированных газообразователей используются алюминиевые пасты и суспензии. В ходе химической реакции смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом.

Характеристика технологических линий по производительности

| Производительность в год | 150,000 м3 | 200,000 м3 | 250,000 м3 | 300,000 м3 | 300,000 м3 | 350,000 м3 |

| Размер формы | 4.2 ×1.2м | 4.8 ×1.2м | 5 ×1.2м | 5 ×1.5м | 6 ×1.2м | 6 ×1.5м |

| Количество операторов | 10 | 10 | 10 | 10 | 10 | 10 |

Благодаря многолетнему опыту работы в сфере изготовления линий производства бетонных изделий, наша компания предлагает Вам широкий выбор промышленных линий производства с ежегодной производительностью от 150-350 тыс. м3.

Приобретая наши производственные линии, наша компания также предлагает Вам различные виды вспомогательного оборудования, а также резательные комплексы. Например, если Вы решили приобрести линию производства газобетонных блоков размерами 240 мм, мы рекомендуем Вам приобрести также станок резки с формой размерами 4.8×1.2м. В отличие от формы размерами 5×1.2м, данная форма позволит отделять большее количество излишек бетонного массива для последующей переработки и использования.

Параметры газобетонных линий

| № п/п | Параметры | Ед. изм. | 150,000 м³ | 200,000 м³ | 250,000 м³ | 300,000 м³ | 350,000 м³ |

| 1 | Годовая производительность | м³ | 150,000 | 200,000 | 250,000 | 300,000 | 350,000 |

| Размер формы | м | 4.2×1.2×0.6 | 4.8×1.2×0.6 | 5.0×1.2×0.6 | 6.0×1.2×0.6 | 6.0×1.5×0.6 | |

| Режим работы | 300 д/г 22.5 ч/смена 7.5 ч/сутки | 300 д/г 22.5 ч/смена 7.5 ч/сутки | 300 д/г 22.5 ч/смена 7.5 ч/сутки | 300 д/г 22.5 ч/смена 7.5 ч/сутки | 300 д/г 22.5 ч/смена 7.5 ч/сутки | ||

| 2 | Потребление сырьевых компонентов |

|

|

|

| ||

| 3 | Песок | т/г | 63,000 | 84,000 | 105,000 | 126000 | 147000 |

| Известь | т/г | 15,300 | 20,400 | 25,500 | 30600 | 35700 | |

| Гипс | т/г | 2,700 | 3,600 | 4,500 | 5400 | 6300 | |

| Цемент | т/г | 9,000 | 12,000 | 15,000 | 18000 | 21000 | |

| Общая мощность (мощность шаровой мельницы) | кВт | ≈950 (375) | ≈1,200 (510) | ≈1,350 (625) | ≈1600 (815) | ≈1650 (815) | |

| 4 | Годовое потребление электроэнергии | 10,000kWh | ≈215.11 | ≈271.72 | ≈305.75 | ≈362.3 | ≈373.62 |

| 5 | Годовое потребление воды | т | ≈81000 | ≈108,000 | ≈135,000 | ≈162000 | ≈178500 |

| 6 | Годовое потребление газа | т | ≈27000 | ≈36,000 | ≈45,000 | ≈54000 | ≈52500 |

| 7I | Количество операторов в смену (в т.ч. водители погрузчиков, операторы котельной) | чел. | 16 | 16 | 16 | 16 | 16 |

| 8 | Общая площадь застройки завода | га | 3 | ≈3.5 | 35 | ≈45 | ≈50 |

| 9 | Площадь строительства | м2 | ≈7,000 | ≈7,000 | ≈7,500 | ≈9200 | ≈10000 |

| Складская площадь | м2 | ≈6,000 | ≈8,000 | ≈8,500 | ≈10000 | ≈12000 |

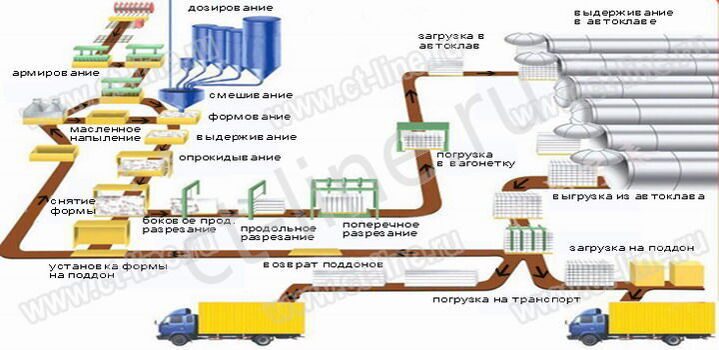

Технологический процесс производства газосиликатных блоков

1. Подготовка сырьевых материалов

После дробления известь и гипс хранятся в вертикальном силосе. Затем гранулы извести и гипса направляются в шаровую мельницу по ленточному транспортеру. Песок размалывается во влажной шаровой мельнице до консистенции шлама и перекачивается в шламобассейн.

2. Дозирование, смешивание и заливка бетонной смеси

В определенных пропорциях происходит добавление песчаного шлама, цемента в смеситель. Путем подачи пара происходит нагрев сырьевого материала до температуры 40-45 градусов и смешивание. После завершения цикла смешивания 3 ~ 4 минуты, открывается загрузочный клапан алюминиевой пасты и добавляется в смеситель. Происходит дальнейшее перемешивание около 40 секунд. Полученную смесь заливают в формы. Весь цикл составляет 6 ~ 8 минут. Формы перевозятся в зону вспенивания и отверждения (созревания) при температуре 40-45 градусов. Время отверждения составляет 90-150 минут. После чего формы перевозят в зону резки.

3. Резка бетонного массива

От зоны созревания форма передвигается под кантовочный манипулятор, который поднимает ее, разворачивает на 90° и устанавливает на резательные платфоры. На тележке резательной линии борт (платформа) с массивом двигается через секции линии резки. Вначале устройство предварительной обрезки срезает излишки, образовавшиеся в верхней части массива во время созревания. Затем блоки обрезаются по длине и ширине будущего продукта. При необходимости вырезается контур (паз и гребень). Потом горизонтальный режущий автомат разрезает блоки по толщине. Автоматический станок вертикальной резки осуществляет точную обрезку блоков по высоте и длине. Проволочные струны обрабатывают массив сверху донизу. Все срезанные остатки и обрезки массива сбрасываются в шламканал и отправляются обратно в шламбассейн для последующего использования.

4. Автоклавная обработка газобетонных блоков

Вагонетки вталкивается в автоклав. После закрытия крышки в автоклаве создается вакуум и нпри температуре 190оС, давлении пара 1.2 мРа происходит процесс твердения газосиликата. Эти параметры сохраняются несколько часов. В конце автоклавного цикла давление снижается до атмосферного. Цикл автоклавирования составляет 11-12 ч. После завершения процеса крышка автоклава открывается. Автоклавные вагонетки вытягиваются передаточной платформой и толкаются на отдельный путь для разгрузки. Конденсат, образованный при разнице температуры дренажируется, охлаждается и направляется на повторное использование.

Автоклавированные блоки перемещаются на делитель и по очереди разделяются. Формы отвозятся в зону очистки и последующей заливки. Отходы собираются вместе и затем перемешиваются со свежей шламовой массой в определенных пропорциях. Полученная смесь используется в дальнейшем.

Преимущества газобетонного оборудования из Китая

1. Весь процесс производства газобетонных блоков, начиная с подготовки сырьевого материала и заканчивая упаковкой, проходит слаженно и без задержек. Формы для выдерживания смеси-сырца, транспортные и автоклавные тележки двигаются по индивидуальным накопительным путям, что позволяет им без преград осуществлять транспортировку материала и возвращаться к рабочей зоне для последующего цикла. Каждый этап обработки зеленого массива выполняется своевременно, без перерывов и вмешательства в последующие этапы. Таким образом, применение нашей производственной линии – это залог изготовления качественного продукта и безопасность эксплуатации.

2. Распалубочная машина, укладчик для бетонных заготовок, делитель и разгрузочный манипулятор работают на базе гидравлики и портального крана, которые способны разворачивать бетонные блоки в различных направлениях. Применение данной технологии упрощает процесс производства, устраняет необходимость использования тяжеловесных промышленных кранов, упрощает процесс проектирования заводского помещения и снижает затраты на его постройку.

3. Запатентованный кантующий манипулятор оснащен специальными скребками, которые удаляют излишки массива со всех шести сторон.

4. Транспортные тележки оборудованы цепным приводом, а также механизмом позволяющим ей автоматически двигаться в заданном направлении, позволяя полностью автоматизировать процесс транспортировки материала.

5. Сортировочная установка осуществляет сортировку и транспортировку массива к делителю, который, в свою очередь, выполняет разделение одного слоя массива вдоль намеченных швов.

6. Разгрузочный манипулятор выполняет погрузку блоков на деревянные паллеты, расположенные на упаковочной линии. После того как этап упаковки завершен, блоки погружаются на автопогрузчик и транспортируются на склад готовой продукции. Применение данного вида оборудования позволило перейти на автоматизированную транспортировку готовой продукции и снизить нагрузку операторов.

7. Система центрального управления линией производства может быть разделена на несколько источников управления, каждый из которых будет самостоятельно выполнять свою функцию и позволит операторам вести визуальный контроль над производством. Такая система позволит улучшить эффективность производства, качество продукции, снизит нагрузку операторов и коэффициент субъективных ошибок.

Мы будем рады проконсультировать Вас и ответить на все Ваши вопросы. Мы предложим Вам линию, полностью соответствующую Вашим потребностям и пожеланиям.

- Оборудование производства газобетонных блоков

ct-line.ru

Оборудование для производства газобетона — АлтайСтройМаш

Оборудование для производства газоблоков

Компания «Алтайстроймаш» с 2000 г. выпускает профессиональное оборудование для изготовления газоблоков, которое имеет сертификат государственного образца. Восемнадцать лет опыта, технологии бережливого производства «Toyota», использование немецкой лазерной резки «Trumpf» для идеально точной обработки каждой детали — являются гарантией качества оборудования по производству неавтоклавного газобетона.

Наши установки позволяют изготавливать газобетонные блоки высокой прочности и безупречной геометрии, которые имеют единый стандарт с автоклавным газобетоном, в соответствии с ГОСТом от 1989г.

Мы поставляем производственные линии по всему миру и даем гарантию 2 года на все комплектующие, т.к. контролируем качество на всех этапах производства и продажи оборудования.

Приобретая линию, вы получаете бесплатную техническую поддержку, которая включает в себя:

- Шефмонтаж оборудования;

- Обучение персонала;

- Профессиональная поддержка наших инженеров-технологов на протяжении всего вашего бизнеса;

- Актуальную информацию по поставщикам сырья в вашем регионе;

- Готовую рецептуру газобетонной смеси, в зависимости от характеристик сырья;

- Маркетинговые материалы для продвижения готовой продукции на рынок;

Цена на газобетони оборудование для его производства

Неавтоклавный газобетон используют для строительства коттеджей, домов, школ, больниц, высотных домов, торговых центров. За последние 8 лет спрос на газоблоки вырос в 14 раз и среди других строительных материалов газобетон занимает долю на рынке 43%. Рыночная цена на газобетонные блоки, независимо от области, превышает их себестоимость не менее чем на 30%.

Популярность материала зависит от географической территории, например, в Казахстане цена газобетонных блоков на рынке выше, чем в странах, где газобетон только начинает приобретать общеизвестность. Но уже и там, количество клиентов, желающих купить газоблоки, выросло на 27%, по сравнению с 2017 г. Это связано с активным развитием строительства и государственной поддержкой малого и среднего бизнеса.

asm.ru

Мини-заводы по производству газобетона. Производительность от 30 до 60 м3 в смену

Автоматизированная линия (на песке) производительностью 30 м3/смену

Автоматизированная линия (на песке) производительностью 50 м3/смену

Автоматизированная линия (на золе-уноса) производительностью 30 м3/смену

Автоматизированная линия (на золе-уноса) производительностью 50 м3/смену

Автоматизированная линия АЛПГ-30/60 для производства газобетона производительностью 30 м3/смену (60 м3/сутки)

Газобетон является популярным строительным материалом на современном строительном рынке. Газобетон, благодаря своим высоким качественным характеристикам, широко применяется для возведения перегородок и стен.

В состав завода входят несколько участков: участок, где хранятся сырьевые материалы, участок перемешивания, пост формовки, участок термической обработки, участок резки массивов из газобетона, а также склад продукции.

Участок хранения, подготовки и подачи сырьевых материалов.

Портландцемент. Материал должен соответствовать ГОСТ 10178, марка ПЦ 500 ДО, ПЦ-400 Д20.

Кремнеземистые компоненты. К ним относятся: зола-уноса ТЭЦ; песок удовлетворяющий ГОСТ 8736. Для производства газобетона используется техническая вода, отвечающая ГОСТ 23732.

В качестве газообразователя применяются добавки, обеспечивающие требуемые характеристики газобетона.

В производстве газобетона могут использоваться регуляторы структурообразования и нарастания пластической прочности, а также ускорители твердения и пластифицирующие добавки. Они представлены углекислым калием (ГОСТ 4221), гипсовым и гипсоангидритовым камнем (ГОСТ 4013), содой кальцинированной (ГОСТ 5100), триэтаноламином (ТУ 6-09-2448), жидким натриевым стеклом (ГОСТ 13078), тринатрийфосфатом (ГОСТ 201), суперпластификатором С-3 (ТУ 6-14-625), а также едким техническим натром (ГОСТ 2263).

Для хранения мелкодисперсных материалов применяются емкости (силоса), объем которых выбирается в соответствии с производительностью. Золу-уноса и цемент доставляют автоцементовозами и загружают в силоса посредством пневмонагнетателя. Силоса снабжены вибропробудителями, фильтрами, а также системой аэрации.

.jpg)

Песок загружается в специальные приемные бункеры, откуда поступает на виброгрохот для отсеивания крупных зерен, а также посторонних включений. После чего песок поступает в весовой дозатор при помощи ленточного транспортера.

Вода, используемая в производстве газобетона, должна быть подготовлена заранее. Для этого применяется комплекс для подготовки воды. Комплекс обеспечивает нагрев воды и поддержание ее температуры, а также дозирование согласно параметрам, которые были заданы оператором. Для подогрева воды используется электрокотел, а для ее транспортировки – система гидроциркуляции.

b(2).jpg)

.jpg)

Участок перемешивания

Состав: электронная система управления, эстакада, смеситель газобетона, а также различные виды дозаторов: для сухих компонентов и химических добавок. На эстакаде устанавливаются дозаторы с тензодатчиками, а под ними располагается смеситель газобетона.

Управление и контроль за подачей материалов осуществляется оператором с пульта управления. Сначала дозируются цемент и песок (либо зола-уноса). Химические добавки дозируются и загружаются в установку последними, затем раствор перемешивается, пока консистенция его не станет однородной. После этого в смеситель поступает газообразующая добавка, с которой смесь перемешивается в течение 1-2 минут.

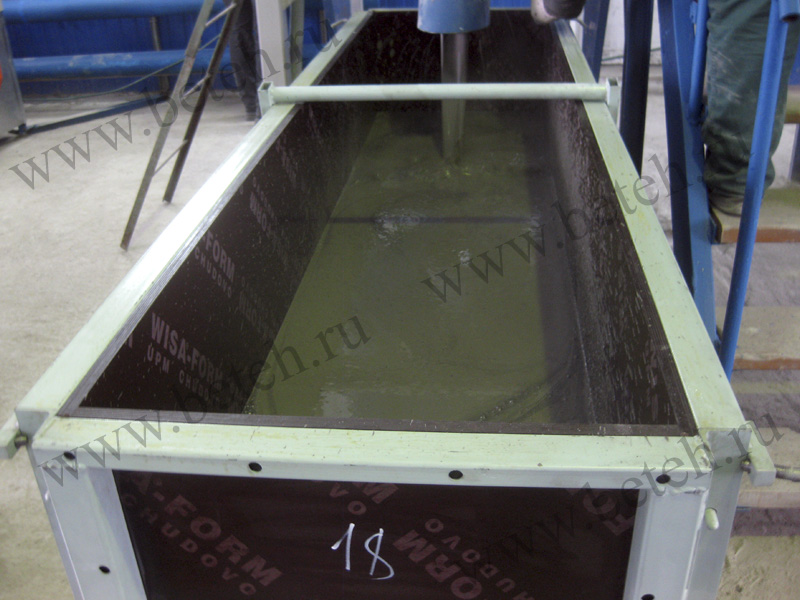

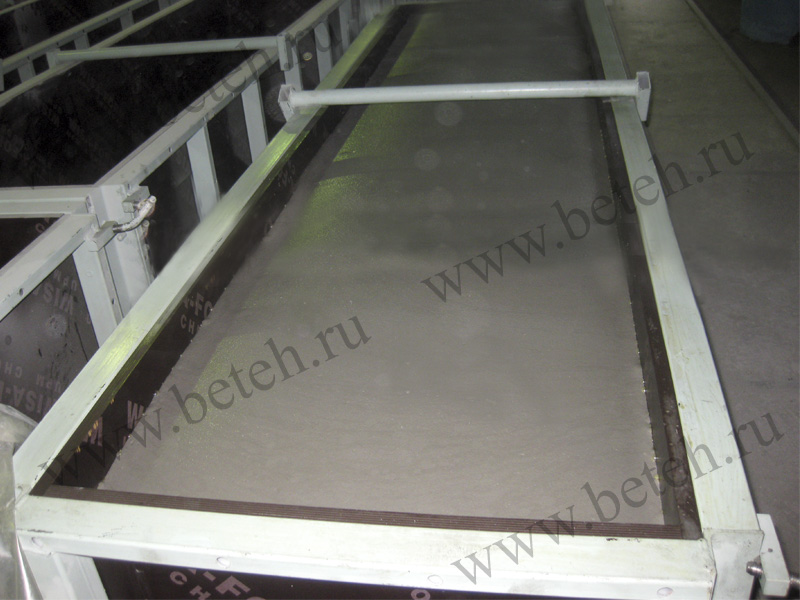

Пост формовки

Здесь происходит формование массива газобетона. Готовая смесь посредством сливного крана ГБ-0,85 подается в форму. Форма имеет съемные борта, а основание ее представляет собой тележку на колесах, каркас которой выполнен из металла, а основание – из влагостойкой фанеры. Форма обязательно смазывается перед подачей к смесительной установке.

Заполненная форма поступает на участок термической обработки газобетона. Этот участок представляет собой камеру термической обработки. Длительность и температурный режим определяется технологическим регламентом. Этот этап подготовки газобетона важен, поскольку способствует быстрому застыванию смеси, а также дает возможность получения газобетона с высокими прочностными характеристиками.

Участок резки газобетона на блоки

Форма с газобетоном, по рельсовому пути подается на участок резки. Здесь снимаются борта с формы, а основание надежно фиксируется на рельсовом пути специальным захватом. Подвижный резательный комплекс, распиливая данный массив в горизонтальной и в вертикальной плоскостях, делит его на блоки заданных размеров.

Готовые блоки укладываются на поддон и обтягиваются стрейч пленкой. Поддоны поступают на склад готовой продукции, где устанавливаются в 2-3 яруса.

Преимущества:

1. Автоматизация всех процессов.

2. Стабильность дозирования всех используемых компонентов.

3. Полный комплекс услуг для организации производства любых изделий из газобетона.

Нашими специалистами будут проведены проектно-технологические работы; изготовление и поставка оборудования; осуществление пуско-наладочных работ; выезд технолога, который осуществит ввод оборудования в эксплуатацию; инструктаж персонала; для вас будет осуществлена разработка индивидуального технологического регламента; а также другие виды работ, связанные с помощью в сертификации продукции, гарантийным обслуживанием и консультационной поддержкой на любом этапе.

beteh.ru