Руководство по укладке бетона. Конус для бетона инструкция по применению

Добавка для бетона «Эластобетон-А» ТЕХНОЛОГИЯ

Химическая добавка для бетона Эластобетон-А – технология применения, свойства,особенности устройства бетонных полов с добавками Эластобетон-А.

Добавки в бетон «Эластобетон-А» вводятся с водой затворения в количестве 3,0% от массы цемента.

Назначение. Бетоны с добавкой «Эластобетон-А» (далее Добавка) применяются для устройства высокопрочных бетонных стяжек (М500 и более) следующих вариантов:

- Стяжки с ускоренным набором прочности для дальнейшего нанесения полимерных покрытий и пропиток.

- «Объемный топпинг» (сухие упрочняющие смеси НЕ требуются).

- Полы «Терраццо» (мозаичный бетон), в том числе цветные.

Укладка бетонного пола выполняется так же, как при использовании «обычного» бетона: Бетонная стяжка пола ТЕХНОЛОГИЯ

Важная информация для производителей бетона

- Добавка не оказывает коррозионного воздействия на металлические и полимерные конструкции и материалы (смесители, бетоновозы, бетоноводы и т.п.).

- Добавка не содержит абразивных компонентов.

- Добавка не вызывает ложного схватывания бетона и ускорения сроков начала схватывания бетона.

- Добавка не токсична, не горюча, не имеет запаха.

Воздействие на металлические поверхности.

- Не вызывает коррозии арматуры, смесительного и другого оборудования.

- Является слабовыраженным пассиватором железных поверхностей.

Описание добавки в бетон «Эластобетон-А»

Общие рекомендации.

- Допускается использовать Добавку только в бетонах, не содержащих пластификаторов.

- Совместимость с другими добавками (воздухововлекающими, замедлителями схватывания и т.п.), как и совместное их влияние на прочностные свойства бетона, необходимо проверять дополнительно.

- В качестве основы следует использовать только бездобавочные бетоны:

- Для упрочненных бетонов – бетоны класса В20 и более.

- Для «объемного топпинга» и «терраццо» - бетоны класса не менее В25 и не более В35.

- Для стяжек с ускоренным набором прочности – бетоны класса В15 и более.

- Оптимальная осадка конуса бетона составляет 16-24см (подвижность П4-П5).

- Рабочее водоцементное отношение (В/Ц): 0,3-0,37.

- Время перемешивания на РБУ – от 1 до 2 минут (до разжижения бетонной смеси). Разжижение происходит «скачком».

Ввод бетона в эксплуатацию – на 7-8сутки!

Свойства добавки в бетон.

- Является пластификатором I группы.

- Вызывает самоуплотнение бетонной смеси.

- Является ускорителем набора прочности.

- Не влияет на время начала схватывания бетонной смеси.

- Придает выраженные тиксотропные свойства – исключает расслоение бетона.

- Реагирует со свободной известью, кольматирует и упрочняет цементный камень.

- Улучшает сцепление бетона с арматурой и фиброй.

- Значительно снижает усадочные напряжения в бетоне (уменьшает усадку до 70%).

Ограничения.

- Добавка НЕ совместима с другими пластификаторами.

- Добавка НЕ совместима с противоморозными добавками на основе сульфатов, сульфитов, роданидов и тиосульфатов.

- НЕ допускается применения источников постоянного тока для прогревания бетона.

- НЕ совместима с жидкими стеклами.

- Внимание! НЕ допускается добавлять в бетон дополнительное количество воды на объекте.

Совместимость.

- Совместима с противоморозными добавками, за исключением указанных выше.

- Совместима с большинством цементов.

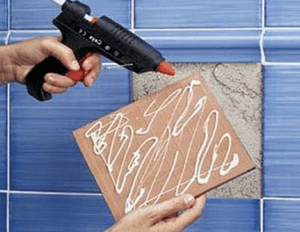

Применение.Добавка вводится с водой затворения в смесительное оборудование в количестве 3,0% от массы цемента.Внимание! НЕ допускается вводить Добавку в бетоновоз!Количество воды затворения необходимо скорректировать предварительно.Внимание! Для обеспечения стабильных свойств бетонной смеси и прочностных свойств бетона необходимо использовать цемент, песок и щебень одной партии. В противном случае – скорректировать состав бетонной смеси, включая дозировку воды.

Предварительная корректировка количеств воды затворения. Метод пробника

Внимание! Если отбор Добавки для Пробника производится из «общей большой тары», тщательно перемешайте добавку дрелью с миксером до однородного состояния (ок.1мин.) и только потом отлейте нужное количество для пробника.

Порядок корректировки количества воды затворения.

- В лаборатории изготовителя товарного бетона изготовить бездобавочный бетон необходимой марки.Рекомендуемая осадка конуса (подвижность П4-П5): на гравийном щебне – 16-20см; на гранитном щебне – 20-24см.

- Зафиксировать массу воды затворения.

- Приготовить сухую бетонную смесь: цемент/песок/щебень. Соотношения компонентов - как у бездобавочного бетона.

- Уменьшить массу воды затворения на 35%, ввести в нее добавку из расчета 30г на 1кг цемента, тщательно перемешать.

- Ввести воду с добавкой в сухую бетонную смесь и тщательно перемешать. Замерить осадку конуса.

- При необходимости, ввести малыми порциями дополнительную воду затворения до получения бетона с осадкой конуса равной осадке ранее приготовленного бездобавочного бетона.

- Зафиксировать количество воды и передать информацию оператору бетонного узла.

Финишная отделка поверхности бетонного пола

1. Полы с полимерными пропитками или покрытиями.Операции: затирка, шлифование, нанесение покрытия или пропитки. Заглаживать лопастями не рекомендуется.Шлифовать на глубину 1-2мм с целью удаления верхнего ослабленного слоя бетона.Нанесение пропитки Элакор-ПУ Грунт-2К – на 6-7 сутки после укладки бетона.Нанесение полимерных полов (окрасочных, кварцнаполненных и наливных полов) – на 12-14сутки после укладки бетона.Полимерные и наливные полы Элакор обеспечивают широкую гамму декоративных и эксплуатационных характеристик.

2. «Объемный топпинг» (заглаженная поверхность).Операции: затирка, заглаживание, нанесение силера на 3-5сутки после укладки бетона.Применяются силеры одного из следующих типов: акриловый или акриловый водоэмульсионный, эпоксидный или эпоксидный водоэмульсионный. Для общестроительных целей предпочтительны акриловые силеры. Они хорошо удерживают воду, необходимую для дальнейшего созревания бетона и, в отличие от эпоксидных, при истирании не теряют глянец. Рекомендуем «Элакор-ПУ Силер».

3. Полы «Терраццо» (мозаичный бетон).Операции: затирка, шлифование, лощение (полировка) на 4-5сутки после укладки бетона, нанесение лака на 5-7сутки.Заглаживать лопастями не рекомендуется. Шлифовать терраццо на глубину 3-5мм до равномерного вскрытия рисунка.

Замечание. Шлифованные полы более трудоемки в изготовлении, чем заглаженные, но имеют более высокие прочностные характеристики и высокую стойкость к агрессивным средам.

Рекомендации по эксплуатации бетонных полов с добавками Эластобетон-А

1. Уход за полами «Объемный топпинг» и полированными полами аналогичен уходу за полами с традиционным топпингом: машинная уборка со слабощелочными и нейтральными моющими средствами типа «Пентамаш-У1» и «Пентамаш-У3» или их аналогами.2. Уход за шлифованными полами с полиуретановыми покрытиями или пропитками «Элакор-ПУ» допускает воздействие любых моющих и дезинфицирующих средств.

ООО «ТэоХим» - производит и продает химические добавки для бетона и выполняет работы - устройство бетонных полов, полимерцементных полов, полимербетонных полов.

22июл16

www.teohim.ru

Конус Абрамса — Технология товарного бетона

Конус Абрамса, он же «конус КА», конус стандартный — конус для определения подвижности бетонной смеси. Впервые предложен Даффом Абрамсом примерно в 1918 г., собственно поэтому он и называется конусом Абрамса.

Данный метод, известный также как «concrete slump test» нормирован в отечественной практике требованиями п.4.2 ГОСТ 10181-2014 «Смеси бетонные. Методы испытаний» и соответствует европейскому стандарту EN 12350-2:2009 Testing fresh concrete — Part 2: Slump test (Испытание свежеприготовленной бетонной смеси. Часть 2. Определение осадки конуса) в части общих требований к методу определения осадки конуса.

Размеры конуса Абрамса по ГОСТ 10181-2014 (нормальный и увеличенный):

| Наименование конуса | Внутренний размер конуса, мм | ||

| d | D | H | |

| Нормальный | 100±2 | 200±2 | 300±2 |

| Увеличенный | 150±2 | 300±2 | 450±2 |

В США согласно стандартам ASTM высота конуса 12 дюймов (30,5 см), диаметр нижнего отверстия 8 дюймов (20,3 см), диаметр верхнего отверстия 4 дюйма (10,2 см).

Согласно ГОСТ 10181-2014 конус изготовляют из листовой стали толщиной не менее 1,5 мм. Внутренняя поверхность конуса должна иметь шероховатость не более 40 мкм по ГОСТ 2789.

Раздел: Лабораторное оборудованиеstroytechnolog.ru

Руководство по укладке бетона

Укладка бетона выполняется способом, который может обеспечить монолитность бетонной кладки, однородность бетона, проектные физико-механические показатели, надлежащее сцепление с арматурой и закладных деталей и полное заполнение бетоном заопалубленного пространства конструкции.

Виброуплотнение позволяет избежать возможных пустот в бетоне, тем самым повышая его прочностные характеристики.

Укладка может проводиться одним из трех используемых способов: литьем, с уплотнением и напорной укладкой.

Независимо от выбранного метода, должно соблюдаться правило накладывания цементных слоев до момента высыхания нижнего слоя. Соблюдение данного условия позволяет исключить необходимость устройства рабочих швов по высоте конструкции.

Укладка бетона в случае с небольшими конструкциями (тонкостенными, колоннами, стенами, балками и др.) проводится без перерывов для исключения рабочих швов. В массивные фундаментные плиты бетонная смесь укладывается горизонтальными слоями по всей площади.

Доставку к месту ее укладки осуществляют при помощи автобетоновоза.

Для обеспечения монолитности бетонной укладки при многослойности соблюдается условие h < Qt/A. В данной формуле под h понимают толщину укладываемого слоя в метрах, А – площадь бетонируемой конструкции (м?), Q – интенсивность подачи (м?/ч), t – максимально допустимое время до перекрытия слоя с ранее уложенным бетоном (ч).

На массивных объектах иногда невозможно уложить предыдущий слой до момента схватывания цемента. В данном случае используют ступенчатый способ укладки, который предполагает одновременную укладку двух-трех слоев. Удобство ведения работ обеспечивается выбором «ступеней» не менее 3 м.

Технология укладки

Технология укладки определяется типом конструкции и требованиями к ним, составом, конструктивными особенностями опалубки, способами подачи к местам укладки.

В массивы и фундаменты, в зависимости от заглубления, объема, высоты, бетонная смесь укладывается следующими технологическими методами: разгрузкой в опалубку из транспортного прибора непосредственно с эстакады или передвижного моста, при помощи виброжелобов и вибропитателей, бетононасосов, бетоноукладчиков, бадьями с использованием кранов.

В случае укладки в малоармированные массивы и фундаменты применяются жесткие бетонные смеси, имеющие осадку конуса в пределах 1-3 см, для густоармированных – 4-6 см.

Бетонирование фундамента осуществляется с использованием жестких бетонных смесей.

Для ступенчатых фундаментов с общей высотой менее 3 м, площадью нижней ступени ниже 6 м? смесь подается через опалубочный верхний край, предусматривая действия против смещения закладных деталей и анкерных болтов. Вибрирование осуществляется посредством погружения внутренних вибраторов через открытые фани нижней ступени от периметра к центру. Аналогичным способом проводится виброуплотнение бетона остальных ступеней. В пилоны бетонная смесь может укладываться сразу после завершения укладки в ступенях. Смесь подается через опалубку (верх) и уплотняется внутренними вибраторами, опускаемыми сверху.

Если высота ступенчатых фундаментов выше отметки в 3 м и площадь нижней ступени более 6 м?, порции направляются в нижнюю ступень. Дальнейшее заполнение осуществляется с помощью приемного бункера и звеньевых хоботов.

В высокие пилоны бетонная смесь с подвижностью в пределах 4-6 см подается медленно, с перерывами не более 1,5 ч. Такой подход позволяет исключить выдавливание бетона, который был уложен в ступени.

Опалубку в массивные фундаменты, которые воспринимают динамические нагрузки, укладывают непрерывным способом. Для этого используют эстакады, транспортеры, бетононасосы или комбинированные способы с темпом до 350 м?.

В опалубку массивных фундаментов с густой арматурой бетон укладывают горизонтальными слоями и уплотняют внутренними вибраторами ручного типа.

Монтаж бетона под полы

При устройстве бетонных полов смесь уплотняют с помощью виброрейки.

Устройство бетонных подготовок под пол осуществляется с применением бетонной смеси с осадкой конуса не более 2 см. Опалубку и площадь, которая служит основой, разделяют на карты-полосы шириной в 3-4 м и устанавливают по краям маячные доски. Полосы-карты и опалубку бетонируют через одну. В промежуточных полосах раствор укладывается после затвердения массы в смежных полосах. Для осуществления процесса бетонирования снимают маячные доски.

Бетонная смесь выгружается на место бетонирования из автобетоновоза или подается бетононасосами. С помощью лопат ее грубо разравнивают, а затем при помощи виброрейки уплотняют. Виброрейка должна находиться на одной позиции до тех пор, пока она не опустится на маячные доски обоими концами.

Если ситуация предполагает устройство бетонных, цементных или асфальтовых полов, то поверхность подготовки после прохождения вибробруса оставляют шероховатой для улучшения сцепления с верхними слоями.

Поверхность чистого пола бетонируется по маячным доскам с проведением уплотнения виброрейкой. По прошествии 20-30 минут свежеуложенный бетон заглаживают при помощи специальной затирочной машины или ручного инструмента. Момент заглаживания бетона определяется появлением цементного молока и тонкой пленки воды. Данная пленка в процессе заглаживания удаляется. Через полчаса поверхность бетона обрабатывается металлическим полутерком. Благодаря такой обработке, бетонные полы обретают высокое качество, устойчивость к истиранию и прочность.

Повысить плотность бетонного пола и его гигиенические качества можно благодаря процедуре железнения. Для этого в поверхность влажного свежеуложенного бетона с помощью кельм, затирочных машин или стальных полутерков втирается сухой цемент.

Раствор для перегородок и стен

Подвижность для бетонирования стен не должна превышать 4-6 см.

Выбор той или иной технологии определяется толщиной и высотой стен, а также видом используемой опалубки. При использовании разборно-переставной опалубки смесь укладывается участками высотой менее 3 м. Если толщина стен более 0,5 м и используется слабое армирование, выбор стоит сделать в пользу смеси подвижностью в пределах 4-6 см. Стены длиной более 20 м делятся на участки по 7-10 м, устанавливая на границах разделительную опалубку.

Бетонная смесь подается в нескольких точках участка непосредственно в опалубку с помощью бадей, виброжелобов, бетононасосов. При подаче в одну точку образуются рыхлые наклонные слои, которые снижают однородность бетона и качество поверхности.

Устройство рабочих швов

Для получения полностью монолитной конструкции необходимо выполнять бетонирование непрерывно, но это удается в редких случаях. При устройстве перерыва в процессе бетонирования конструкций прибегают к рабочим швам. Под данным понятием понимают плоскость стыка между новым (свежеуложенным) и затвердевшим бетоном, которая образовалась из-за перерыва в процессе. Такой шов образуется при укладке слоя на полностью затвердевшую поверхность, что происходит при перерывах более 7 часов.

При перерыве в бетонировании конструкции следует устраивать рабочий шов.

Рабочие швы, несомненно, являются слабым местом конструкции, поэтому их устройство должно проводиться в сечениях, где стыки нового и старого бетона не смогут иметь отрицательное влияние на прочность конструкции.

Если речь идет о возведении колонн, то стыки образуют у низа прогонов, на уровне верха фундамента, низа капителей безбалочных перекрытий, у верха вута между ригелями рам и стойками. При бетонировании ребристых перекрытий руководствуются правилом: в случае проведения бетонирования в направлении, которое параллельно второстепенным балкам, рабочие швы допускаются в пределах средней трети балочного пролета, если бетонирование проводится в направлении, параллельном главным прогонам, в пределах средних двух четвертей плит и пролета балок. В случае с безбалочными перекрытиями рабочие швы организовывают в середине пролета. Рабочие швы в плитах и балках образуются в форме вертикального среза.

Возобновление прерванного бетонирования возобновляется после того, как уложенная смесь обретает прочность не менее 1,5 мПа. Поверхность рабочих швов должна располагаться перпендикулярно оси элемента, а в плитах и стенах – их поверхности. С этой целью устанавливаются щитки – ограничители, оснащенные прорезями для арматурных стержней.

Подвижность обозначается буквой П и имеет показатель от 1 до 5.

Надежное сцепление в рабочем шве удается достичь благодаря предварительной работе, проведенной над поверхностями ранее уложенного бетона: кромка схватившегося бетона очищается от цементной пленки проволочными щетками, продувается сжатым воздухом и промывается струей воды. С особым вниманием стоит отнестись к обработке поверхности бетона вокруг выпусков арматуры и очистить от раствора арматурные стержни. Ранее очищенная поверхность стыка покрывается цементным раствором, который имеет идентичный с укладываемой смесью состав.

Уплотнение

Приготовление, транспортировка и укладка выполняется, когда бетон находится в рыхлом состоянии, частицы заполнителя располагаются неплотно и свободное пространство между ними заполнено воздухом. Благодаря такому процессу, как уплотнение, удается обеспечить однородность бетона и его высокую плотность.

Основным и наиболее распространенным способом уплотнения при выполнении монолитной кладки является вибрирование, принцип действия которого основывается на использовании ряда свойств бетонной смеси. Бетонная смесь представляет собой пластично-вязкое тело, которое занимает промежуточное положение между истинными жидкостями и твердыми телами. Она обладает прочностью структуры и способна оказывать сопротивление сдвигу.

Действие вибрирования направлено на уменьшение силы сцепления между зернами. В данном случае смесь теряет структурную прочность и обретает свойства, которые присущи тяжелой вязкой жидкости. Процесс разжижения относится к категории обратимых, и по окончании воздействия прочность структуры восстанавливается.

Действие вибрирования приводит к тому, что частицы заполнителя производят колебательные движения, бетонная смесь разжижается, обретает подвижность и повышенную текучесть. Вследствие этого она лучше распределяется в опалубке, заполняя ее.

Типы вибраторов для уплотнения бетона.

Процесс вибрирования осуществляется при помощи глубинных, наружных и поверхностных вибраторов. Рабочей частью внутренних вибраторов, погружаемой в бетонную смесь, передают колебания через корпус. Поверхностные вибраторы устанавливаются на бетонную уплотняемую смесь и передают колебания благодаря рабочей площадке. Наружные вибраторы укрепляют на опалубке с помощью тисков или иных захватных устройств, в данном случае колебания передаются через опалубку.

Применение того или иного вида вибратора определяется размером и формой бетонируемой конструкции, требуемой интенсивности бетонирования и степенью армирования. Внутренние вибраторы применяют в работах, связанных с массивными конструкциями различной степени армирования. Внутренние, оснащенные гибким валом используют в густоармированных конструкциях. Поверхностным вибраторам под силу уплотнить только верхние слои бетона, поэтому свое применение они нашли при бетонировании полов и тонких плит.

Каждый тип вибраторов имеет свою эффективную зону уплотнения, которая характеризуется для наружных и внутренних вибраторов радиусом действия.

Особенности выполнения

Качество конструкции напрямую зависит от выбора подходящего режима вибрирования. Если процедура будет иметь недостаточную продолжительность, в результате возникнет неплотная укладка, а при чрезмерной возможно ее расслоение.

Продолжительность работы глубинного вибратора на одном месте не должна превышать 40 секунд.

Длительность выполнения операции на одной позиции определяется подвижностью и типом вибратора. При использовании поверхностных вибраторов вибрирование на одной позиции осуществляется 20-60 с, глубинных – 20-40 с, наружных – 50-90 с. Вибрирование жестких бетонных смесей по продолжительности должно быть не менее показателя жесткости.

Продолжительность вибрирования визуально определяется по ряду признаков: прекращение оседания, горизонтальность поверхности, приобретение однородного вида и появление на поверхности «цементного молока».

По мере укладки следующего слоя вибратор переставляется с одной позиции на другую. Стоит помнить, что расстояние между позициями вибраторов не должно быть больше показателя, равного полуторному радиусу их действия. В уложенный очередным слоем бетон вибратор погружают на 5-8 см от поверхности этого слоя для проработки стыка между слоями и обеспечения монолитности бетонной смеси в целом.

Штыкование является еще одним видом уплотнения, которое проводится вручную, посредством использования шнуровок. Метод используется только при бетонировании густоармированных и тонкостенных конструкций, литых и высокоподвижных смесей в силу своей трудоемкости и низкой производительности.

Уплотнение трамбованием проводится с помощью ручных и пневматических трамбовок в случае укладки достаточно жестких смесей в малоармированные конструкции. Уплотнение производится слоями толщиной в 10-15 см.

o-cemente.info