Деревянные шпалы: изготовление, параметры по типам. Замена. Как делают шпалы деревянные

Шпалы деревянные, пропитанные - производство и применение

Деревянными шпалами называют укладываемые на балластный ВСП пласт опоры для рельсов. Именно за счет них сохраняется взаиморасположение рельсовых нитей. На них действует давление, которому подвергаются рельсы или промежуточные крепления. Шпалы передают это давление на основание.

Шпалы железнодорожные деревянные

Шпала – это брус крупного сечения. Она является элементом железнодорожного полотна, на которое крепится колея. Также она несет ответственность за постоянство ширины колеи. Деревянные шпалы – это наиболее популярный вид шпал. При стандартной нагрузке шпалы можно эксплуатировать на протяжении 15-25 лет, а при повышенных нагрузках от 10 до 12 лет.

Динамика рынка шпал медленно удаляется от деревянных шпал в направлении железобетонных. Тем не менее, и железобетонные шпалы нельзя назвать идеальным решением, потому что вследствие своей жесткости им необходима дополнительная прокладка, а это существенно увеличивает цену пути. А если не использовать прокладку, то колея придет в негодность очень быстро.

Деревянные шпалы бывают:

По способу распила:

- обрезные – обрезка проводится со всех 4 сторон

- полуобрезные – обрезка проводится с 3 сторон

- не обрезные – обрезка проводится только с 2 сторон.

Согласно предназначению:

- материал 1 типа, с пропиткой. Он используется для основных путей

- материал 2 типа, с пропиткой. Его применяют для создания подъездных и станционных путей

- материал 3 типа используется на промышленных предприятиях с малой нагрузкой.

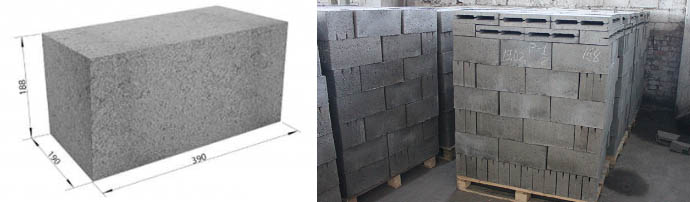

Сырье первой категории применимо для создания основных путей. Шпалы с пропиткой можно изготовить из сосновых, еловых, кедровых, березовых или лиственничных лесоматериалов. Их применяют в качестве подкладки под рельсы во время выполнения строительных работ и ремонта железнодорожного полотна. Этот материал имеет четко установленные габариты, которые прописаны в ГОСТе. Толщина шпалы составляет 180 мм (180+5 мм), ширина верхней грани может быть больше 180 мм, а нижняя грань имеет сечение 250 мм (250+5 мм). Длина достигает 275+2 см, а уровень влажности не выше 22%.

Сырье первой категории применимо для создания основных путей. Шпалы с пропиткой можно изготовить из сосновых, еловых, кедровых, березовых или лиственничных лесоматериалов. Их применяют в качестве подкладки под рельсы во время выполнения строительных работ и ремонта железнодорожного полотна. Этот материал имеет четко установленные габариты, которые прописаны в ГОСТе. Толщина шпалы составляет 180 мм (180+5 мм), ширина верхней грани может быть больше 180 мм, а нижняя грань имеет сечение 250 мм (250+5 мм). Длина достигает 275+2 см, а уровень влажности не выше 22%.

Некоторые характеристики железнодорожных шпал 1-го типа:

- загрузка. В вагон при габаритах 180 х 250 х 2750 может поместиться от 750 до 800 штук

- одна шпала содержит 0,12375 м3 лесоматериала

- из одного м3 лесоматериалов получается 8.01 штук

- масса одной шпалы из сосны первой категории – примерно 90-100 кг, все зависит от уровня влажности. Стоит отметить, что укладка шпал на прокладку в естественных условиях, существенно снижает ее массу.

Шпалы пропитанные второго типа используют для создания подъездных и станционных путей. Сорта лесоматериалов такие же, как и для шпал первой категории. Габариты устанавливаются ГОСТом: толщина составляет 160 мм (160+5 мм), ширина верхней грани – 150 мм, а нижняя грань имеет ширину 230 мм (230+5 мм). Такой материал имеет длину 275+2 см. Уровень влажности также не выше 22%.

Основные характеристики шпал 2-й категории из сосны:

- загрузка. В стандартный вагон при габаритах 160 х 230 х 2750 помещается от 900 до 1000 штук

- одна шпала содержит 0,1012 м3 лесоматериалов

- из одного м3 лесоматериалов получается 9.88 штук

- масса шпал из сосны составляет примерно 70-80 кг, все зависит от уровня влажности.

В специализированных магазинах можно приобрести шпалы пропитанные и непропитанные. У них очень много достоинств - высокие диэлектрические качества, прекрасное сцепление со щебёночной подушкой, простота обработки, упругость и низкая чувствительность к перепадам температур. Стоит отметить, что при помощи этого материала, как пропитанного, так и не пропитанного, можно расширить рельсовую колею в кривых с радиусом мене 350 м.

Все главные нормативы и характеристики данного материала детально описаны в документе ГОСТ 78-2004 «Шпалы деревянные для дорог широкой колеи». Основные выдержки ГОСТа 78-2004:

- сырье для производства деревянных шпал – это лесоматериалы сосны, кедра, ели и пихты

- шпалы делятся на классы согласно их назначению

- перед укладкой шпалы без пропитки необходимо пропитать особыми маслянистыми защитными растворами. Для этих целее специалисты применяют креозот, каменноугольные маслянистые составы или особые антисептические растворы. Пропитку осуществляют методом погружения (он самый популярный и целесообразный), или в специальных автоклавах, если они необходимы для эксплуатации в сложных условиях

- для перевозки этого материала действует специально утвержденный ГОСТ 16369, который подробно регламентируют всю процедуру в зависимости от типа автотранспорта, на котором перевозится материал

- условия хранения шпал прописаны и детально освещены в документе ГОСТ 9014.0

- технологическая защита лесоматериалов или пропитка соответствует ГОСТ 200.22.6-93 (способ Прогрев-холодная Ванна) или ГОСТ 200.22.5-93 (пропитка в автоклаве).

| Порок древесины по ГОСТ 2140 |

Норма ограничения пороков древесины |

|

1. Сучки сросшиеся, частично сросшиеся и несросшиеся: |

|

|

а) здоровые (светлые, темные, с трещинами) |

В местах укладки путевых подкладок допускаются размером не более 60 мм, на остальных поверхностях - не более 110 мм |

|

б) загнившие и гнилые |

В местах укладки путевых подкладок допускаются размером не более 10 мм, на остальных поверхностях - не более 60 мм |

|

в) табачные |

Не допускаются |

|

2. Двойная сердцевина |

Не допускается |

|

3. Ядровая и наружная трухлявая гнили |

Не допускаются |

|

4. Грибные ядровые пятна (полосы) |

Допускаются не более 25 % соответствующей площади торцов, пластей и боковых сторон |

|

5. Заболонная гниль: |

|

|

мягкая |

Не допускается |

|

твердая |

Не допускается |

|

6. Ложное ядро |

Допускается размером не более 1/2 площади торца без выхода на верхнюю пласть. Выход ложного ядра на боковые стороны допускается размером 2/3 толщины шпалы |

|

7. Глубокая червоточина |

Допускается в количестве не более 6 шт. на 1 м длины шпалы |

|

8. Трещины: |

|

|

а) метиковая |

Допускается протяженностью по торцу не более 1/3 толщины или ширины шпалы без выхода на верхнюю пласть |

|

б) отлупная |

Не допускается с выходом на верхнюю пласть и боковые стороны, а также с выходом на нижнюю пласть против мест расположения путевых подкладок |

|

в) морозная |

Не допускается на верхней пласти. На остальных поверхностях допускается глубиной не более 40 мм |

|

г) от усушки боковая |

Допускается длиной не более 450 мм каждая |

|

д) от усушки сквозная |

Допускается протяженностью по длине шпалы не более 100 мм |

|

9. Наклон волокон |

Допускается не более 10 % |

|

10. Прорость |

Не допускается в местах укладки путевых подкладок. На остальных поверхностях допускается, мм, не более: длиной 800; шириной 50 и глубиной 20. |

|

11. Заруб и запил |

Не допускаются в местах укладки путевых подкладок. На остальных поверхностях допускаются глубиной не более 20 мм и шириной не более 40 мм |

|

12. Покоробленность: |

|

|

а) простая |

Допускается со стрелой прогиба, мм, по пластям - не более 10 и по боковым сторонам - не более 100 |

|

б) крыловатость |

Допускается не более половины нормы простой покоробленности |

|

13. Кривизна: |

|

|

а) простая |

Допускается по боковым сторонам необрезных и полуобрезных шпал со стрелой прогиба не более 50 мм |

|

б) сложная |

Допускается не более половины нормы простой кривизны |

|

14. Скос пропила торцов шпал по отношению к продольной оси |

Допускается не более 20 мм по толщине и ширине шпалы |

Производство шпал деревянных

Наиболее востребованным и самым доступным для изготовления шпал на сегодняшний день являются лесоматериалы.

Чаще всего шпалы пропитанные обрабатываются, двумя главными типами антисептических препаратов – водорастворимыми и на основе масла. Первый вид – это зачастую твердое соединение, которое нужно до определенной консистенции развести жидкостью. Антисептики на основе масла являются ни чем и иным, как продуктом сухой перегонки лесоматериалов и каменного угля. Они применяются в естественном виде, а также могут разбавляться другими маслянистыми жидкостями.

Перед покупкой этого материала нужно тщательно изучить сертификаты на предприятии, потому что от качества напрямую зависит длительность периода эксплуатации конечных изделий и эффективность реализации возложенных на них функций.

Перед покупкой этого материала нужно тщательно изучить сертификаты на предприятии, потому что от качества напрямую зависит длительность периода эксплуатации конечных изделий и эффективность реализации возложенных на них функций.

Составы, которые применяют для пропитки сырья.

Нормативы, регламентирующие железнодорожное строительство, предписывают применять для укладки путей шпалы деревянные, которые обязательно должны быть пропитаны антисептическими растворами. После осуществления пропитки шпалы ее стоимость увеличивается не существенно, а такие показатели, как долговечность и надёжность возрастают в разы. Сегодня на производствах чаще всего применяют автоклавный способ пропитки, потому что именно гарантирует проникновение раствора на необходимую глубину.

На протяжении длительного времени специалисты пользовались таким веществом, как креозот. Такое название носит каменноугольный масляный раствор. Креозот имеет в своем составе частицы фенола, которые ликвидируют микроорганизмы, губительно действующие на лесоматериалы. В то же время использование этого раствора повышает уровень горючести лесоматериалов. Такие шпалы имеют неприятный аромат, покраска такого сырья невозможна.

Шпалы деревянные пропитанные

Сегодня компании, которые занимаются производством и продажей шпал применяют более новые пропиточные растворы, представляющие меньшую опасность для окружающей среды. Наиболее популярными на сегодняшний день можно назвать «Элемсепт», «ЖТК» и «Уптан». Они не имеют резкого аромата и отличаются высоким уровнем проникновения в лесоматериалы.

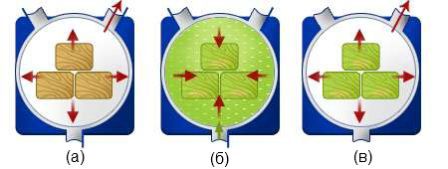

Как происходит пропитка деревянной шпалы по методу «давление-давление-вакуум»:

Как происходит пропитка деревянной шпалы по методу «давление-давление-вакуум»:

лесоматериалы загружаются в камеру обработки, внутри которой нагнетается вакуум, чтобы извлечь воздух из пор дерева

под действием вакуума камера наполняется маслянистыми защитными растворами, среди которых каменноугольное масло, креозот, Ултан

лесоматериалы обрабатывают при помощи накалывания для тог, чтобы увеличить глубину пропитки, после чего повышается уровень защиты лесоматериалов, возрастает период эксплуатации и снижается срок старения

защитный раствор выкачивают из вакуума и под давлением, созданном в вакууме, извлекают лишнее количество раствора

далее шпалу сушат.

В результате этого процесса шпала приобретает долговечность и прочность. Материал отталкивает жидкость и никогда не намокает, применяется на железнодорожных путях заводов.

Именно шпалы из дерева в больше степени удовлетворяют технико-экономическим нормативам, которые предъявляются к рельсовым опорам, и по этой причине они распространены на железных дорогах во всем мире.

К основным достоинствам деревянных пропитанных шпал можно отнести:

- упругость

- простоту обработки

- простоту монтажа рельсов. С таким материалом можно плавно изменять и отводить уширения рельсовой колеи в кривых малых радиусов (до 300 м)

- отличный показатель сцепления со щебнем

- низкий уровень чувствительности к механическим повреждениям и перепадам температуры

- относительно малый вес (70 - 80 кг)

- присутствие диэлектрических качеств.

Главное достоинство деревянных шпал заключается в технологичности во время эксплуатации, в особенности в процессе замены шпал и реконструкции пути, потому что лесоматериалы очень упруги и отлично принимают нагрузку от подвижного состава, уменьшая создание просадок пути в местах стыковки. Также к плюсам этого материала относится реализация реконструкционных работ по регулировке пути по стандарту, на лесоматериалах не нужны дополнительные материалы для реконструкции. Крепление включает несколько составляющих – две подкладки и десять костылей.

wood-prom.ru

Производство деревянных шпал - Proderevo.net

Деревянными шпалами называют укладываемые на балластный ВСП пласт опоры для рельсов. Именно за счет них сохраняется взаиморасположение рельсовых нитей. На них действует давление, которому подвергаются рельсы или промежуточные крепления. Шпалы передают это давление на основание.

Шпалы железнодорожные деревянные

Шпала – это брус крупного сечения. Она является элементом железнодорожного полотна, на которое крепится колея. Также она несет ответственность за постоянство ширины колеи. Деревянные шпалы – это наиболее популярный вид шпал. При стандартной нагрузке шпалы можно эксплуатировать на протяжении 15-25 лет, а при повышенных нагрузках от 10 до 12 лет.

Динамика рынка шпал медленно удаляется от деревянных шпал в направлении железобетонных. Тем не менее, и железобетонные шпалы нельзя назвать идеальным решением, потому что вследствие своей жесткости им необходима дополнительная прокладка, а это существенно увеличивает цену пути. А если не использовать прокладку, то колея придет в негодность очень быстро.

Деревянные шпалы бывают:

По способу распила:

- обрезные – обрезка проводится со всех 4 сторон

- полуобрезные – обрезка проводится с 3 сторон

- не обрезные – обрезка проводится только с 2 сторон.

Согласно предназначению:

- материал 1 типа, с пропиткой. Он используется для основных путей

- материал 2 типа, с пропиткой. Его применяют для создания подъездных и станционных путей

- материал 3 типа используется на промышленных предприятиях с малой нагрузкой.

Сырье первой категории применимо для создания основных путей. Шпалы с пропиткой можно изготовить из сосновых, еловых, кедровых, березовых или лиственничных лесоматериалов. Их применяют в качестве подкладки под рельсы во время выполнения строительных работ и ремонта железнодорожного полотна. Этот материал имеет четко установленные габариты, которые прописаны в ГОСТе. Толщина шпалы составляет 180 мм (180+5 мм), ширина верхней грани может быть больше 180 мм, а нижняя грань имеет сечение 250 мм (250+5 мм). Длина достигает 275+2 см, а уровень влажности не выше 22%.

Некоторые характеристики железнодорожных шпал 1-го типа:

- загрузка. В вагон при габаритах 180 х 250 х 2750 может поместиться от 750 до 800 штук

- одна шпала содержит 0,12375 м3 лесоматериала

- из одного м3 лесоматериалов получается 8.01 штук

- масса одной шпалы из сосны первой категории – примерно 90-100 кг, все зависит от уровня влажности. Стоит отметить, что укладка шпал на прокладку в естественных

- условиях, существенно снижает ее массу.

Шпалы пропитанные второго типа используют для создания подъездных и станционных путей. Сорта лесоматериалов такие же, как и для шпал первой категории. Габариты устанавливаются ГОСТом: толщина составляет 160 мм (160+5 мм), ширина верхней грани – 150 мм, а нижняя грань имеет ширину 230 мм (230+5 мм). Такой материал имеет длину 275+2 см. Уровень влажности также не выше 22%.

Основные характеристики шпал 2-й категории из сосны:

- загрузка. В стандартный вагон при габаритах 160 х 230 х 2750 помещается от 900 до 1000 штук

- одна шпала содержит 0,1012 м3 лесоматериалов

- из одного м3 лесоматериалов получается 9.88 штук

- масса шпал из сосны составляет примерно 70-80 кг, все зависит от уровня влажности.

В специализированных магазинах можно приобрести шпалы пропитанные и непропитанные. У них очень много достоинств - высокие диэлектрические качества, прекрасное сцепление со щебёночной подушкой, простота обработки, упругость и низкая чувствительность к перепадам температур. Стоит отметить, что при помощи этого материала, как пропитанного, так и не пропитанного, можно расширить рельсовую колею в кривых с радиусом мене 350 м.

Все главные нормативы и характеристики данного материала детально описаны в документе ГОСТ 78-2004 «Шпалы деревянные для дорог широкой колеи». Основные выдержки ГОСТа 78-2004:

- сырье для производства деревянных шпал – это лесоматериалы сосны, кедра, ели и пихты

- шпалы делятся на классы согласно их назначению

- перед укладкой шпалы без пропитки необходимо пропитать особыми маслянистыми защитными растворами. Для этих целее специалисты применяют креозот, каменноугольные маслянистые составы или особые антисептические растворы. Пропитку осуществляют методом погружения (он самый популярный и целесообразный), или в специальных автоклавах, если они необходимы для эксплуатации в сложных условиях

- для перевозки этого материала действует специально утвержденный ГОСТ 16369, который подробно регламентируют всю процедуру в зависимости от типа автотранспорта, на котором перевозится материал

- условия хранения шпал прописаны и детально освещены в документе ГОСТ 9014.0

- технологическая защита лесоматериалов или пропитка соответствует ГОСТ 200.22.6-93 (способ Прогрев-холодная Ванна) или ГОСТ 200.22.5-93 (пропитка в автоклаве).

| Порок древесины по ГОСТ 2140 |

Норма ограничения пороков древесины |

|

1. Сучки сросшиеся, частично сросшиеся и несросшиеся: |

|

|

а) здоровые (светлые, темные, с трещинами) |

В местах укладки путевых подкладок допускаются размером не более 60 мм, на остальных поверхностях - не более 110 мм |

|

б) загнившие и гнилые |

В местах укладки путевых подкладок допускаются размером не более 10 мм, на остальных поверхностях - не более 60 мм |

|

в) табачные |

Не допускаются |

|

2. Двойная сердцевина |

Не допускается |

|

3. Ядровая и наружная трухлявая гнили |

Не допускаются |

|

4. Грибные ядровые пятна (полосы) |

Допускаются не более 25 % соответствующей площади торцов, пластей и боковых сторон |

|

5. Заболонная гниль: |

|

|

мягкая |

Не допускается |

|

твердая |

Не допускается |

|

6. Ложное ядро |

Допускается размером не более 1/2 площади торца без выхода на верхнюю пласть. Выход ложного ядра на боковые стороны допускается размером 2/3толщины шпалы |

|

7. Глубокая червоточина |

Допускается в количестве не более 6 шт. на 1 м длины шпалы |

|

8. Трещины: |

|

|

а) метиковая |

Допускается протяженностью по торцу не более 1/3 толщины или ширины шпалы без выхода на верхнюю пласть |

|

б) отлупная |

Не допускается с выходом на верхнюю пласть и боковые стороны, а также с выходом на нижнюю пласть против мест расположения путевых подкладок |

|

в) морозная |

Не допускается на верхней пласти. На остальных поверхностях допускается глубиной не более 40 мм |

|

г) от усушки боковая |

Допускается длиной не более 450 мм каждая |

|

д) от усушки сквозная |

Допускается протяженностью по длине шпалы не более 100 мм |

|

9. Наклон волокон |

Допускается не более 10 % |

|

10. Прорость |

Не допускается в местах укладки путевых подкладок. На остальных поверхностях допускается, мм, не более: длиной 800; шириной 50 и глубиной 20. |

|

11. Заруб и запил |

Не допускаются в местах укладки путевых подкладок. На остальных поверхностях допускаются глубиной не более 20 мм и шириной не более 40 мм |

|

12. Покоробленность: |

|

|

а) простая |

Допускается со стрелой прогиба, мм, по пластям - не более 10 и по боковым сторонам - не более 100 |

|

б) крыловатость |

Допускается не более половины нормы простой покоробленности |

|

13. Кривизна: |

|

|

а) простая |

Допускается по боковым сторонам необрезных и полуобрезных шпал со стрелой прогиба не более 50 мм |

|

б) сложная |

Допускается не более половины нормы простой кривизны |

|

14. Скос пропила торцов шпал по отношению к продольной оси |

Допускается не более 20 мм по толщине и ширине шпалы |

Производство шпал деревянных

Наиболее востребованным и самым доступным для изготовления шпал на сегодняшний день являются лесоматериалы.

Чаще всего шпалы пропитанные обрабатываются, двумя главными типами антисептических препаратов – водорастворимыми и на основе масла. Первый вид – это зачастую твердое соединение, которое нужно до определенной консистенции развести жидкостью. Антисептики на основе масла являются ни чем и иным, как продуктом сухой перегонки лесоматериалов и каменного угля. Они применяются в естественном виде, а также могут разбавляться другими маслянистыми жидкостями.

Перед покупкой этого материала нужно тщательно изучить сертификаты на предприятии, потому что от качества напрямую зависит длительность периода эксплуатации конечных изделий и эффективность реализации возложенных на них функций.

Составы, которые применяют для пропитки сырья.

Нормативы, регламентирующие железнодорожное строительство, предписывают применять для укладки путей шпалы деревянные, которые обязательно должны быть пропитаны антисептическими растворами. После осуществления пропитки шпалы ее стоимость увеличивается не существенно, а такие показатели, как долговечность и надёжность возрастают в разы. Сегодня на производствах чаще всего применяют автоклавный способ пропитки, потому что именно гарантирует проникновение раствора на необходимую глубину.

На протяжении длительного времени специалисты пользовались таким веществом, как креозот. Такое название носит каменноугольный масляный раствор. Креозот имеет в своем составе частицы фенола, которые ликвидируют микроорганизмы, губительно действующие на лесоматериалы. В то же время использование этого раствора повышает уровень горючести лесоматериалов. Такие шпалы имеют неприятный аромат, покраска такого сырья невозможна.

Шпалы деревянные пропитанные

Сегодня компании, которые занимаются производством и продажей шпал применяют более новые пропиточные растворы, представляющие меньшую опасность для окружающей среды. Наиболее популярными на сегодняшний день можно назвать «Элемсепт», «ЖТК» и «Уптан». Они не имеют резкого аромата и отличаются высоким уровнем проникновения в лесоматериалы.

Как происходит пропитка деревянной шпалы по методу «давление-давление-вакуум»:

- лесоматериалы загружаются в камеру обработки, внутри которой нагнетается вакуум, чтобы извлечь воздух из пор дерева

- под действием вакуума камера наполняется маслянистыми защитными растворами, среди которых каменноугольное масло, креозот, Ултан

- лесоматериалы обрабатывают при помощи накалывания для тог, чтобы увеличить глубину пропитки, после чего повышается уровень защиты лесоматериалов, возрастает период эксплуатации и снижается срок старения

- защитный раствор выкачивают из вакуума и под давлением, созданном в вакууме, извлекают лишнее количество раствора

- далее шпалу сушат.

В результате этого процесса шпала приобретает долговечность и прочность. Материал отталкивает жидкость и никогда не намокает, применяется на железнодорожных путях заводов.

Именно шпалы из дерева в больше степени удовлетворяют технико-экономическим нормативам, которые предъявляются к рельсовым опорам, и по этой причине они распространены на железных дорогах во всем мире.

К основным достоинствам деревянных пропитанных шпал можно отнести:

- упругость

- простоту обработки

- простоту монтажа рельсов. С таким материалом можно плавно изменять и отводить уширения рельсовой колеи в кривых малых радиусов (до 300 м)

- отличный показатель сцепления со щебнем

- низкий уровень чувствительности к механическим повреждениям и перепадам температуры

- относительно малый вес (70 - 80 кг)

- присутствие диэлектрических качеств.

Главное достоинство деревянных шпал заключается в технологичности во время эксплуатации, в особенности в процессе замены шпал и реконструкции пути, потому что лесоматериалы очень упруги и отлично принимают нагрузку от подвижного состава, уменьшая создание просадок пути в местах стыковки. Также к плюсам этого материала относится реализация реконструкционных работ по регулировке пути по стандарту, на лесоматериалах не нужны дополнительные материалы для реконструкции. Крепление включает несколько составляющих – две подкладки и десять костылей.

proderevo.net

Из чего делают шпалы

11 Декабря 2014 / Металлоизделия, материалы, строительные и промышленные услуги

За последнюю сотню лет свою форму шпалы из дерева изменили мало. Древесина для их изготовления изначально была выбрана по той причине, что она обработке поддается легко и является доступным материалом для использования в промышленных целях. Пропитывать шпалы начали несколько позже, чтобы повысить их срок службы. Непропитанные изделия укладывались на большинстве первых железнодорожных путей. На данный момент пропитанные шпалы являются стандартом и используют именно их. Для пропитки применяют антисептики и каменноугольные масла. Благодаря пропитке срок службы шпал увеличивается более чем в два раза.

Рельсы железнодорожного пути укладываются на опору из шпал. Основной задачей шпал является обеспечение равномерного распределения давления на основание пути. Ограничений по зонам шпалы не имеют, то есть использовать их можно как на грузонапряженных путях, так и на новых линиях, пролегающих по вечномерзлым и нестабилизированным земляным полотнам. На имеющих радиус больше трехсот пятидесяти метров крутых кривых используют только пропитанные шпалы. Не имеющие пропитки изделия в таких случаях не применяются.

Для прокладки отечественных железнодорожных путей чаще всего применяются хвойные породы. Семьдесят процентов шпал изготавливают из сосны. На долю ели и других пород остается тридцать процентов. Наименее подверженной растрескиванию древесиной является прямоствольная сосна. Механические характеристики кедра, пихты и ели слабее, чем у сосновой древесины. Кроме того, пропитке антисептиками они поддаются хуже. Неплохим материалом для шпал является лиственница, однако при сильных морозах и во время сушки она склонна к растрескиванию, а следовательно, необходимы специальные меры, чтобы его предотвратить. Более прочными получаются березовые шпалы, однако загнивают они чаще сосновых, поэтому на пропитку их антисептиками обращается особое внимание.

За границей для изготовления шпал используют пропитанные твердые породы древесины, срок службы которых достигает тридцати-сорока лет. Такие изделия имеют высокую сопротивляемость отжатию и выдергиваю прикрепителей, меньше изнашиваются под прокладками. Металлические шпалы используют преимущественно в тропических странах, поскольку деревянные разрушаются термитами. В других же случаях металл для изготовления шпал бесперпективен, поскольку имеет множество недостатков – высокая стоимость, шумообразование, электрическая проводимость, подверженность коррозии и так далее.

chnsk.ru

Дом из шпал своими руками

Привычные строительные материалы в наши дни стоят дорого. Поэтому людям с ограниченным бюджетом приходится обращать свое внимание на не совсем обычные способы домостроения. Старые железнодорожные шпалы используются уже не одно десятилетие. И дом из шпал своими руками – самый экономичный вариант постройки из цельного древесного массива.

Шпалы представляют собой брусья из дерева хвойных пород, пропитанные специальным составом – креозотом. Эта смесь фенолов используется как антисептик, она защищает брус в земле от гниения и размножения бактерий, а также повреждений насекомыми и грызунами.

Построенные из шпал дома получаются теплыми и сухими, хорошо выдерживают землетрясения, в отличие от кирпичных или панельных. Для возведения одноэтажного сруба 10х10 м потребуется около 350 крепких деревяшек без дефектов поверхности. Приобрести их можно в близлежащих железнодорожных отделениях, выполняющих ремонт путей. Именно сейчас массово ведется замена деревянных частей на железобетонные. Продажей отслуживших опор занимаются и перекупщики, но, как вы понимаете, цены у них в 2–3 раза выше номинальной.

Можно ли жить в доме из шпал?

Жилой дом

Жилой дом

Креозот – химическое соединение, представляющее опасность для людей. Его испарения приводят к отекам лица и рук, а прямой контакт с кожей способен вызывать ожоги. Есть даже свидетельства, что он обладает канцерогенными свойствами и может спровоцировать онкологические заболевания. Безопасно ли жить в доме, пропитанном подобным веществом?

Во-первых, использовать можно только старые шпалы, отлежавшиеся в земле. Среднее время их службы – 15 или 20 лет. За это время под солнцем и дождем древесина утрачивает большую часть пропитки и неприятный запах. У таких образцов содержание химии меньше, да и стоят они дешевле.

Нельзя строить из новых неиспользованных шпал. Запах свежего креозота резкий и устойчивый, он будет преследовать вас постоянно, усиливаясь в жаркую погоду. Смесь фенолов является маслянистой жидкостью, которая способна просачиваться сквозь любые слои: замазку, обои или штукатурку — и оставлять на стенах желтоватые пятна.

Баня из шпал

Баня из шпал

Во-вторых, понадобится тщательная отделка с внутренней стороны, чтобы снизить риск контакта с остаточными испарениями. Внешние стены по периметру зашиваются изнутри мембраной, не позволяющей креозоту проникать в помещение. Снаружи, напротив, устраивается хорошо вентилируемый фасад. При возведении внутренних перегородок лучше отказаться от шпал и применить обычное дерево или другие материалы.

В-третьих, методики изготовления и обработки рельсовых опор различаются. Одни изделия пропитываются антисептиком насквозь, другие – только на 3–5 см. Для строительных нужд предпочтительнее брать последние.

Как построить

Крепление шпал

Крепление шпал

Разобравшись со стройматериалом, поговорим непосредственно о монтаже:

- Для здания из шпал, как и всех деревянных домов, достаточно столбчатых опор. Если запланирован подвал или цокольный этаж, то по периметру заливается ленточный фундамент. По верху ленты или ростверка до начала укладки сруба обязательно прокладывается гидроизоляционный слой.

- Первый деревянный ряд крепят к бетонному основанию длинными вмурованными болтами с шагом 1 м. Брусья кладутся плашмя, широкой гранью друг на друга. Это увеличивает расход материала, но так дом получается теплее, а сруб – ровным и плотным, без больших щелей.

- Шпалы бывают нескольких типов, с разными геометрическими параметрами, поэтому для каждого ряда необходимо подбирать детали одинакового размера. Соседние блоки соединяются «в шип» и скрепляются строительными скобами.

Угловая укладка шпал

Угловая укладка шпал

- Между рядами шпалы фиксируются штифтами или железными скобами с обоих концов. Отверстия под них сверлят с отступом 50–70 см от торцов.

- При выполнении кладки вертикаль проверяется по внутренней стороне стен уровнем и отвесом. Неровности снаружи скроет фасад.

- На углах сруб через каждые 3 бруса укрепляют металлическими угольниками. Также для придания конструкции жесткости на каждую сторону по диагонали прибивают стальные полосы толщиной 4 мм и шириной 20–30 мм.

- В простенки между оконными проемами шпалы можно устанавливать вертикально. Промежутки между брусьями уплотняют и утепляют, заполняя зазоры паклей или стекловатой.

Отделка дома

Внутренняя отделка дома

Внутренняя отделка дома

Сруб, выполненный из темного изношенного дерева, смотрится не слишком изысканно, поэтому в заключение необходима отделка с двух сторон.

Внутренняя обшивка призвана уберечь от проникновения паров креозота в помещение. В качестве долговечного изолирующего материала (к тому же недорогого) подойдет вспененная полиэтиленовая пленка толщиной 200–300 мкм.

Все швы и стыки надо аккуратно заклеить строительным скотчем или заполнить монтажной пеной.

Затем поверх мембраны набивается обрешетка и крепится гипсокартон. Все щели и места примыкания листов к оконным и дверным проемам тщательно шпаклюют со стекловолокнистой паутинкой. Для усиления защиты от запахов можно дополнительно покрыть загрунтованную поверхность гипсокартона краской.

Схема вентилируемого фасада

Схема вентилируемого фасада

С наружной стороны строению из шпал требуется вентилируемый фасад с возможностью выветривания антисептика. По этой причине для внешнего утепления дома лучше брать минеральную каменную вату, а не пенопласт и подобные ему материалы – стена должна «дышать».

Сначала прибивается вертикальная обрешетка из брусьев сечением 50х50 мм. Между ними фиксируется утеплитель, поэтому шаг решетки целесообразно выбирать по ширине рулона или плиты. С

верху теплоизолятор закрывают ветрозащитной мембраной. Затем для проветривания фасада и беспрепятственного испарения химических пропиток и влаги необходимо оставить небольшой воздушный зазор между финишным слоем и утеплителем. Поэтому устанавливается легкая контробрешетка из деревянных реек 30х30 мм. На нее крепится декоративная отделка дома. Чаще всего применяют металлический или виниловый сайдинг. Другой вариант – деревянная или ПВХ-вагонка или облицовочный кирпич.

Читайте также:

Фото

Шпалы, пропитанные креозотом

Шпалы, пропитанные креозотом

Укладка третьего ряда

Укладка третьего ряда

Шпалы в строительстве

Шпалы в строительстве

Постройка дома

Постройка дома

Необходимо делать вентилируемый фасад

Необходимо делать вентилируемый фасад

kakpravilnosdelat.ru

видео-инструкция по монтажу своими руками, объем, ширина, размеры, вес, цена, фото

Все фото из статьи

Существует ГОСТ на деревянные шпалы – это ГОСТ 78-84 и последний, дополненный ГОСТ 78-2004, где регламентируются технические параметры изделий по древесине, размерам и пропитке. Основное назначение такого профиля, это основание для железнодорожных рельсов, хотя они достаточно широко могут применяться в строительстве в качестве прочного бруса для различных архитектурных сооружений.

Ниже мы расскажем вам о технических и геометрических параметрах таких изделий, способе их укладки и предоставим вашему вниманию видео в этой статье.

Ремонт ЖД пути бригадой ПЧ

Шпала деревянная

Реклама

Коротко об изготовлении

Пропитанные шпалы

- В силу территориальных и экономических причин в разных странах и даже регионах могут быть использованы разные твёрдые породы древесины: красный клён, эвкалипт, дуб, кедр, бук, сибирская лиственница, ель, сосна. И от этого, конечно, будет зависеть вес деревянных шпал и их эксплуатационный ресурс. Но большое значение для длительности использования имеет пропитка, когда материал помещают в камеру, где происходит обработка по системе: давление-давление-вакуум.

- Камеру заполняют креозотом (уптаном) и маслянистыми средствами защиты типа каменноугольного масла, которое проникает в древесину на всю глубину, а для эффективности проникновения пропитки делают накалывание (именно эта процедура позволяет маслам проникнуть до средины).Вся процедура происходит в вакуумной камере, после чего из неё выкачивают излишки защитных средств (маслянистых и креозотовых пропиток).

- По завершению процедуры инструкция предусматривает сушку и в результате получают брус с водно-дисперсной поверхностью, который называется деревянной шпалой и используется в основном на железнодорожных путях. Зачастую, помимо каменноугольного масла и креозота в качестве пропитки также используют различные бактерицидные составы, предотвращающие гниение и появление плесени на обработанной древесине.

Примечание. Следует учитывать, что при использовании материала для железнодорожных путей и в качестве приставок для опор ЛЭП и связи срок службы деревянной шпалы будет значительно отличаться.Так на железнодорожном полотне её эксплуатационный ресурс будет составлять порядка 40-45 лет, а вот на опорах это значение сокращается уже до 20-25 лет.

Параметры по типам

Вид обработки и поперечное сечение первого типа: обрезная, полуобрезная, необрезная

I тип предусматривает следующие размеры деревянной ЖД шпалы (обрезной) 180x250x2750 мм, где её объём будет составлять 0,12375м3м – эти параметры установлены ГОСТ 78-89.При производстве все допуски на толщину (18 см), ширину верхней стороны (не менее 18 см) и ширину (25 см) могут составлять порядка ±5 мм, а на длину (275 см) ±20 мм.

Материалом готовым к эксплуатации, считаются шпалы, влажность которых не превышает 22%, используется в основном для главных железнодорожных путей на перегонах.

Вид обработки и поперечное сечение второго типа: обрезная, полуобрезная, необрезная

II тип предусматривает размеры деревянных шпал, указанные на верхнем изображении, где обрезной вариант будет иметь параметры 160x230x2750 мм, что в объёме составляет 0,1012м3 и используется для станционных путей, а также для подъездного полотна на производстве при наличии ЖД сообщения.

По ГОСТу 78-89 все допуски при изготовлении на толщину (16 см), ширину верхней стороны (не менее 15 см) и ширину основания (23 см) могут составлять порядка ±5 мм, а на длину (275 см) ±20 мм. Максимально допустимая влажность древесины в этих случаях идентична первой категории – не более 22%.

| Тип | Толщина (мм) | Высота пропиленных сторон | Ширина (мм) не менее | Длина | ||

| Верх | Низ | |||||

| b | b1 | b1 | ||||

| A-1 | 180 (±5) | 150 | 180 | 210 | 260 (±5) | 2750 (±20) |

| A-2 | 160 (±5) | 130 | 160 | 195 | 250 (±5) | 2750 (±20) |

| A-3 | 150 (±5) | 105 | 140 | 190 | 230 (±5) | 2750 (±20) |

Параметры шпал для обычной железнодорожной колеи 1524 мм

Примечание. Для стрелочных переводов длина деревянной шпалы будет гораздо больше – от трёх до пяти с половиной метров, хотя поперечное сечение остаётся таким же, хотя их цена выше.

| Тип | Толщина (мм) | Ширина (мм) | Длина (от-до в мм) |

| A-1 | 180 (±5) | 260 (±5) | 3000-5500 (±5) |

| A-2 | 160 (±5) | 250 (±5) | 3000-5500 (±5) |

| A-3 | 150 (±5) | 230 (±5) | 3000-5500 (±5) |

Параметры шпал для железнодорожных стрелочных переводов

Примечание. Следует отметить, что объем деревянной шпалы будет примерно одинаковым только в обрезном варианте, где стороны подгоняются более-менее строго.Но основным требованием, предъявляемым к деревянному брусу, является гладко обрезанная нижняя и верхняя часть.

Замена шпалы

Выдёргиваем костыли

Сейчас мы рассмотрим, как производится одиночная смена деревянных шпал на железнодорожном полотне, и начнём с выдёргивания костылей специальным приспособлением, напоминающим большой гвоздодёр. Костыли, благодаря длинному рычагу инструмента, вынимаются достаточно легко.

Разрыхляем щебень

Кроме того, на первом этапе нужно своими руками разрыхлить щебень по периметру, чтобы появилась возможность сделать нечто вроде приямка. Очерёдность выдёргивания костылей и разрыхления щебня не имеет приоритета, поэтому, такую работу можно делать даже одновременно, если есть напарник.

Делаем приямок по периметру

Учитывая, что ширина деревянной шпалы плотно загнана в щебень, по периметру нужно сделать приямок, иначе её не вытянешь. Эта работа выполняется обыкновенной лопатой.

Снимаем накладку с прокладкой

Теперь специальным молотком на длинной ручке сбиваем сначала упор, а затем металлическую накладку с резиновой прокладкой. Делаем это с каждым рельсом, но после того,чтобы освободить шпалу, нужно несколькими ударами того же самого молотка немного сдвинуть её в сторону.

Вытягиваем шпалу из-под рельсов

А вот теперь самое время узнать, сколько весит деревянная шпала б у, но всё дело в том, что их масса может быть разной – всё зависит от её состояния (степень износа) и породы древесины. Можно сказать, что новые шпалы тоже имеют разный вес – самая лёгкая из них весит 80 кг, а самая тяжёлая -120кг (речь идёт о длине 2,75м).

Делаем замену

Теперь нужно ещё раз расчистить ямку – в неё в любом случае попал щебень при выполнении демонтажных работ. После этого цепляем захватом новую шпалу и затягиваем её на место, под рельсы. Она должна лечь точно посредине, концы можно выровнять, приставив к двум соседним черенок от лопаты.

На фото: подставляем накладку

Под каждый рельс нужно подложить металлическую накладку, но под неё подставляется резиновая прокладка. Эти элементы, как правило, заходят свободно, но если они стопорятся, то их продвижению можно помочь несколькими лёгкими ударами молотка.

Забиваем костыли

Теперь настаёт самый ответственный момент – дело в том, что сейчас шпала находится немного ниже нужного уровня и для того чтобы её зафиксировать к рельсам, концы нужно немного приподнять. Это обычно делают при помощи рычага, подставляя гвоздодёр и наступая на него ногой. Здесь по всем правилам нужно два человека, хотя опытные путейцы превосходно справляются с этим в одиночку.

Надеваем на рельс упор и забиваем костыли

Забив по одному костылю с каждой стороны, наживляем в отверстия остальные гвозди и, не вынимая рычага из-под конца шпалы, забиваем их (с наружной стороны два, а с внутренней – три костыля). После этого засыпаем по периметру щебень и подбиваем его под них обратной стороной гвоздодёра.

Заключение

В заключение хотелось бы сказать, что размеры — вес деревянной шпалы не имеют большого значения в процессе монтажа. Это больше сказывается во время их транспортировки вручную, когда её нужно принести или притянуть к месту монтажа.

rubankom.com

Как сделать шпалы из железобетона своими руками: технология

Железнодорожный транспорт – это один из безопасных видов для переезда на большие расстояния. Но он требует специальной дороги, при строительстве которой сейчас используются шпалы из железобетона. Так как это большегрузный вид машины, то простое дорожное полотно ему не подходит. Поэтому для его передвижения были придуманы рельсы, которые нужно было устанавливать на жесткую основу. Первоначально под такие пути подкладывались прямоугольной формы бруски из камня. Из-за того, что твердость и обработка этого материала была проблематична, стали изготавливать деревянные шпалы. Дерева было много, оно было легче в обработке, но даже несмотря на специальную смесь, которой оно пропитывалось, все же было недолговечно. К тому же нагрузка на рельсы с каждым годом возрастала, и это способствовало снижению срока эксплуатации деревянных шпал.

Железнодорожный транспорт – это один из безопасных видов для переезда на большие расстояния. Но он требует специальной дороги, при строительстве которой сейчас используются шпалы из железобетона. Так как это большегрузный вид машины, то простое дорожное полотно ему не подходит. Поэтому для его передвижения были придуманы рельсы, которые нужно было устанавливать на жесткую основу. Первоначально под такие пути подкладывались прямоугольной формы бруски из камня. Из-за того, что твердость и обработка этого материала была проблематична, стали изготавливать деревянные шпалы. Дерева было много, оно было легче в обработке, но даже несмотря на специальную смесь, которой оно пропитывалось, все же было недолговечно. К тому же нагрузка на рельсы с каждым годом возрастала, и это способствовало снижению срока эксплуатации деревянных шпал.

Читайте также: Как сделать жаростойкий бетон своими руками

Заменитель деревянных шпал

Так как процесс смены поврежденных деревянных брусков очень трудоемкий и дорогостоящий, то люди постоянно искали другой материал, который долговечнее и прочнее дерева. Прогресс не стоял на месте, и люди стали изготавливать искусственный камень, который получил французское название – бетон. Вообще, с момента первого использования такого материала прошло уже более четырех тысяч лет. Он был известен еще в Древнем Риме и применялся в строительстве зданий. Оставшийся до наших дней купол Пантеона сооружен из неармированного бетона. Но после упадка этой империи технология была утеряна. И только в 70-х годах прошлого века на территории бывшего СССР стали укладывать уже железобетонные шпалы.

Так как процесс смены поврежденных деревянных брусков очень трудоемкий и дорогостоящий, то люди постоянно искали другой материал, который долговечнее и прочнее дерева. Прогресс не стоял на месте, и люди стали изготавливать искусственный камень, который получил французское название – бетон. Вообще, с момента первого использования такого материала прошло уже более четырех тысяч лет. Он был известен еще в Древнем Риме и применялся в строительстве зданий. Оставшийся до наших дней купол Пантеона сооружен из неармированного бетона. Но после упадка этой империи технология была утеряна. И только в 70-х годах прошлого века на территории бывшего СССР стали укладывать уже железобетонные шпалы.

Разновидность бетона

Разнообразие видов и применения этого материала поражает. Он имеет несколько ГОСТов, которые, в свою очередь, обладают дополнительно несколькими классификациями, отличающимися между собой следующим:

- основными компонентами, входящими в состав;

- плотностью – от легкого до особо тяжелого;

- назначением и применением.

Для различных видов работ разработаны устойчивые к жаре или холоду составляющие бетона, а также поглощающие звук или защищающие от ядерного излучения. Есть гидротехнический и даже для декоративных целей.

Вид бетона для шпал

В настоящее время используется конструкция железобетона, то есть к цементной смеси для большей прочности стали добавлять железо в  виде арматурных прутьев. Качественные шпалы можно изготовить только промышленным путем, так как по специальной технологии необходимо, чтобы была высокая натяженность арматуры и плотность между различными компонентами бруска. Это способствует большой износостойкости и влияет на прочность и долговечность готового изделия. После формирования шпалы в специальных формах их дополнительно отправляют в камеру для пропарки. Это необходимо для лучшего застывания бетона. После такого процесса увеличивается упругость материала и снижается уровень разрушения от нагрузки, которую оказывает подвижной состав на рельсы.

виде арматурных прутьев. Качественные шпалы можно изготовить только промышленным путем, так как по специальной технологии необходимо, чтобы была высокая натяженность арматуры и плотность между различными компонентами бруска. Это способствует большой износостойкости и влияет на прочность и долговечность готового изделия. После формирования шпалы в специальных формах их дополнительно отправляют в камеру для пропарки. Это необходимо для лучшего застывания бетона. После такого процесса увеличивается упругость материала и снижается уровень разрушения от нагрузки, которую оказывает подвижной состав на рельсы.

Преимущества и недостатки железобетонных шпал

Первая и основная проблема короткого срока службы, которая была у деревянных шпал из-за процесса гниения, успешно преодолена. Из-за того, что в современном мире количество перевозимых грузов постоянно увеличивается, то дерево уступает по прочности бетону, который к тому же теперь усиливается еще и металлом. Также процесс изготовления позволяет сразу предусмотреть и сформировать все отверстия, необходимые для крепления шпал на дорожном полотне. В деревянных же нужно было их сверлить, что дополнительно способствовало проникновению воды, которая является разрушающим фактором для такого вида материала.

К возможным недостаткам относится большой вес железобетонных конструкций, который не позволяет их укладывать вручную. Но сейчас уже есть современные краны, при помощи которых укладка шпал облегчается. Такая механизация также сокращает сроки укладки, которую желательно проводить в сжатые временные промежутки, чтобы не задерживать прохождение составов на проблемных участках.

К возможным недостаткам относится большой вес железобетонных конструкций, который не позволяет их укладывать вручную. Но сейчас уже есть современные краны, при помощи которых укладка шпал облегчается. Такая механизация также сокращает сроки укладки, которую желательно проводить в сжатые временные промежутки, чтобы не задерживать прохождение составов на проблемных участках.

Так как у них срок службы в разы увеличивается, то первоначально большая стоимость, по сравнению с деревянными, окупается за годы эксплуатации, что существенно снижает конечную цену в несколько раз. Если процесс изготовления таких брусьев был выдержан, а потом они были правильно уложены, то возможность разрушения бетона от усталости может наступить только через шестьдесят лет. Утилизация таких шпал происходит путем их дробления в специальном оборудовании. Но сообразительные умельцы для частично поврежденных брусьев, которые не могут уже использоваться для железнодорожного полотна, придумали вторую жизнь.

Железнодорожные шпалы для домашних нужд

Такие шпалы своими руками делать нецелесообразно. При строительстве частного дома применяется только схема их изготовления при закладке фундамента. Так как прочность у бывшего в употреблении материала остается очень высокая, а повреждения не значительные, то такие брусья стали применять для заполнения свободного пространства основы здания. Это уменьшает время, которое тратится на формирование фундамента, а также приносит дополнительную выгоду организации железнодорожных путей.

betonprosto.ru

деревянные шпалы, шпалы пропитанные » ПромПутьСнабжение

Сейчас трудно представить, что такое привычное, знакомое и имеющее жесткую привязку к железной дороге слово как "шпала железнодорожная" поначалу в себе ничего не несло.

Срочная информация со складовПокупаем неликвиды, остатки. Разберем ж/д веткуОсобые условия для стран таможенного союза: Казахстана, Белоруссии и Киргизии

Поскольку пришло к нам от голландцев во времена Петра I, когда до появления первой железной дороги, оставалось больше ста лет. И первоначальное значение слова "шпала" - подпорка (от голландского spalk).

Со временем понятие "шпала железнодорожная" стало термином, и с определенного момента этим термином принято обозначать специализированные опоры для рельс, исполненные в виде брусьев. Эти брусья укладывают на слой балластный верхнего пути. И именно шпалы железнодорожные впитывают давление которое создают рельсы или от скреплений промежуточных и таким образом передают давление на под-шпальное основание.

Деревянные шпалы

Изначально, для производства шпал железнодорожных в качестве главного материала было выбрано дерево, поскольку это - материал, доступный в промышленных масштабах, легко обрабатывается.

Кроме того, шпалы, выполненные из дерева, имеют хорошие показатели сцепления с балластом из щебня и малую чувствительность к перепадам температур. Деревянные шпалы обладают такими достоинствами как: лёгкость обработки, упругость, хорошие диэлектрические свойства, малая чувствительность к температурным колебаниям, отличное сцепление с щебёночным балластом.

Важнейшим свойством деревянных шпал является возможность увеличения рельсовой колеи в кривых, радиус которых менее 350-ти м. Один из главных недостатков шпал деревянных - то, что они подвержены гниению (в особенности в тех местах, где крепятся к рельсу). Актуальность проблемы становится более заметной, если учесть, что для производства железнодорожных шпал из древесины, в основном, используется сосна, которая высокой устойчивостью к гниению не отличается.

Брус

Шпалы деревянные пропитанные

Чтобы продлить сроки службы железнодорожных деревянных шпал, их специальным образом обрабатывают, применяя пропитку каменноугольными маслами (такими как креозот) или специальными антисептиками.

Шпалы деревянные пропитанные мало подвержены гниению, однако сохраняют при этом одно из лучших свойств древесины - отличные показатели сцепления с балластом из щебня и малую чувствительность к перепадам температур. Срок службы шпал (в зависимости от того, какой тип древесинной породы используется, интенсивности эксплуатации, внешних условий) составляет от семи до сорока лет.

Шпалы пропитанные

Железобетонные шпалы

Еще в 60-х годах прошлого века деревянным пропитанным шпалам нашлась достойная альтернатива - железобетонные шпалы.

Основное преимущество железобетонных шпал: невысокая стоимость производства при больших сроках эксплуатации.

Кроме того, в сравнении, например, с деревянными пропитанными шпалами, шпалы железобетонные не подвержены гниению, не боятся атмосферных воздействий и имеют большой запас прочности. Одно из главных достоинств железнодорожных железобетонных шпал - это сочетание невысокой стоимости и больших сроков эксплуатации.

Шпалы железобетонные

Стальные шпалы

Стальные шпалы железнодорожные из гнутого стального профиля, являются относительно лёгкими по весу. Такие шпалы иногда используется для временных подъездных путей, ветках промышленных предприятий (за рубежом).

Их преимущество в том, что они не подвержены гниению и атакам насекомых, хорошо сохраняют ширину колеи, но при этом большим недостатком является то, что они подвержены ржавчине.

Шпалы стальные

Укладка железнодорожных шпал

Общая длина шпал зависит от ширины рельсовой колеи. В Российском производстве применяют железобетонные шпалы длина которых составляет 270 сантиметров и деревянные шпалы длинной 280, 275, и 300 сантиметров. Под самими стрелочными переводами укладываются разновидности шпал - стрелочные деревянные брусья, по длине которые занимают до общей длины 2-ух шпал.

Кол-во шпал на 1 км ж/д пути называют Эпюрой укладки шпал. Данное значение в разных государствах колеблется в рамках от 1000 до 2 200 шпал. Общий стандарт значений для Росии составляет 1840, 2000, 1600 либо 1440 шпал/км. Обычно применяется эпюра 1840 шт./киллометр (46 шпал на 25 метров).

И вообще, если Вы хотите получить именно то, что заказывали, в нужном количестве и точно в срок у надежного поставщика - то звоните и заказывайте нам.

Наш принцип работы: Порядочность на первом месте!

Описание этого принципа и выгод для Вас от сотрудничества с нашей компании подробно представлено здесь в разделе о компании.

Звоните и заказывайте по указанным ниже телефонам:

Москва: 8(499)322-02-04Казань: 8(843)212-20-29, 247-56-20Федеральный: 8-800-500-00-51Зеленодольск: 8(84371)5-91-02e-mail: [email protected]Заявки через сайт направляйте КРУГЛОСУТОЧНО.Прямой телефон отдела контроля качества: 8(917)887-23-75.

Наши девушки ждут Вашего звонка и мы сделаем все возможное чтобы Вы остались довольны!

promputsnab.ru