Чем автоклавный газобетон отличается от неавтоклавного? Газоблок автоклавный и неавтоклавный разница

История Автоклавного Газоблока и его различия от Неавтоклавного

Первый автоклавный газобетон был получен в результате экспериментов в 1924 году шведским архитектором Йоханом Акселем Эрикссоном (1888-1961), работавшим совместно с профессором Хенриком Крюгером на кафедре гражданского строительства Королевского технологического института в Стокгольме.

Открытие нового материала было совершено почти случайно. Доцент Эрикссон работал над различными образцами ячеистых бетонов. Из-за недостатка времени он решил ускорить процесс отверждения пористой массы из сланцевого известняка, воды и алюминиевой пудры, поместив образец в лабораторный автоклав. Когда наутро доцент Эрикссон достал образец ячеистого бетона из автоклава и подверг его исследованию, оказалось, что полученный материал обладает высокой прочностью и имеет отличную от неавтоклавного пенобетона кристаллическую структуру. Под воздействием высокой температуры и высокого давления пара компоненты кремния и извести образовали силикогидрат кальция, подобный по структуре вулканической породе под названием тоберморит. Этот минерал получил название по имени местечка Тобермори на шотландском острове Малл, где он был впервые обнаружен.

В 1960-х газоблок появился в Азии, а в 1970-х в Северной Америке. На сегодняшний день в Европейском союзе до 50% всех конструкций зданий строится из автоклавного газоблока. В Германии до 60% новых конструкций построены из газоблока. В Японии до 80% строений возводится из автоклавного газоблока. Широко распространен автоклавный газоблок в Канаде и в Мексике. В России более 60% зданий строится из автоклавного газоблока.

Рост потребности в данных строительных материалах стал благоприятной почвой для возникновения кустарных производств по изготовлению неавтоклавных ячеистых бетонов. Однако качество подобной продукции никогда не соответствует требованиям, которые предъявляются к строительным конструкционным материалам. Из-за длительного твердения пористость получается неравномерной, а меняющиеся температура, влажность и атмосферное давление наделяют неавтоклавные газоблоки и пеноблоки свойствами, отличающимися от партии к партии. А бывает, что блоки из одной партии имеют различную прочность и теплопроводность. Все это в будущем сказывается на эксплуатационных характеристиках газоблочных и пенобетонных зданий - сооружения могут разрушаться и промерзать. Управляемость автоклавным процессом позволяет получить газобетон с необходимыми свойствами и точной геометрией. Также автоклавный газобетон более экологичен и химически стабилен, так как все химические процессы в нем завершены полностью. Конечно, высокая стоимость автоклавного оборудования и жесткие требования к технологии изготовления не позволяют устанавливать на автоклавный газосиликат цену соразмерную цене газоблока. Тут уже нужно смотреть по ситуации: сэкономить и купить материал с разными тепловыми и прочностными характеристиками в пределах одной партии или немного переплатить, но быть уверенным, что дом не просядет через пару лет до образования трещин, не будет промерзать и не доставит каких-либо хлопот ближайшие пару десятилетий!

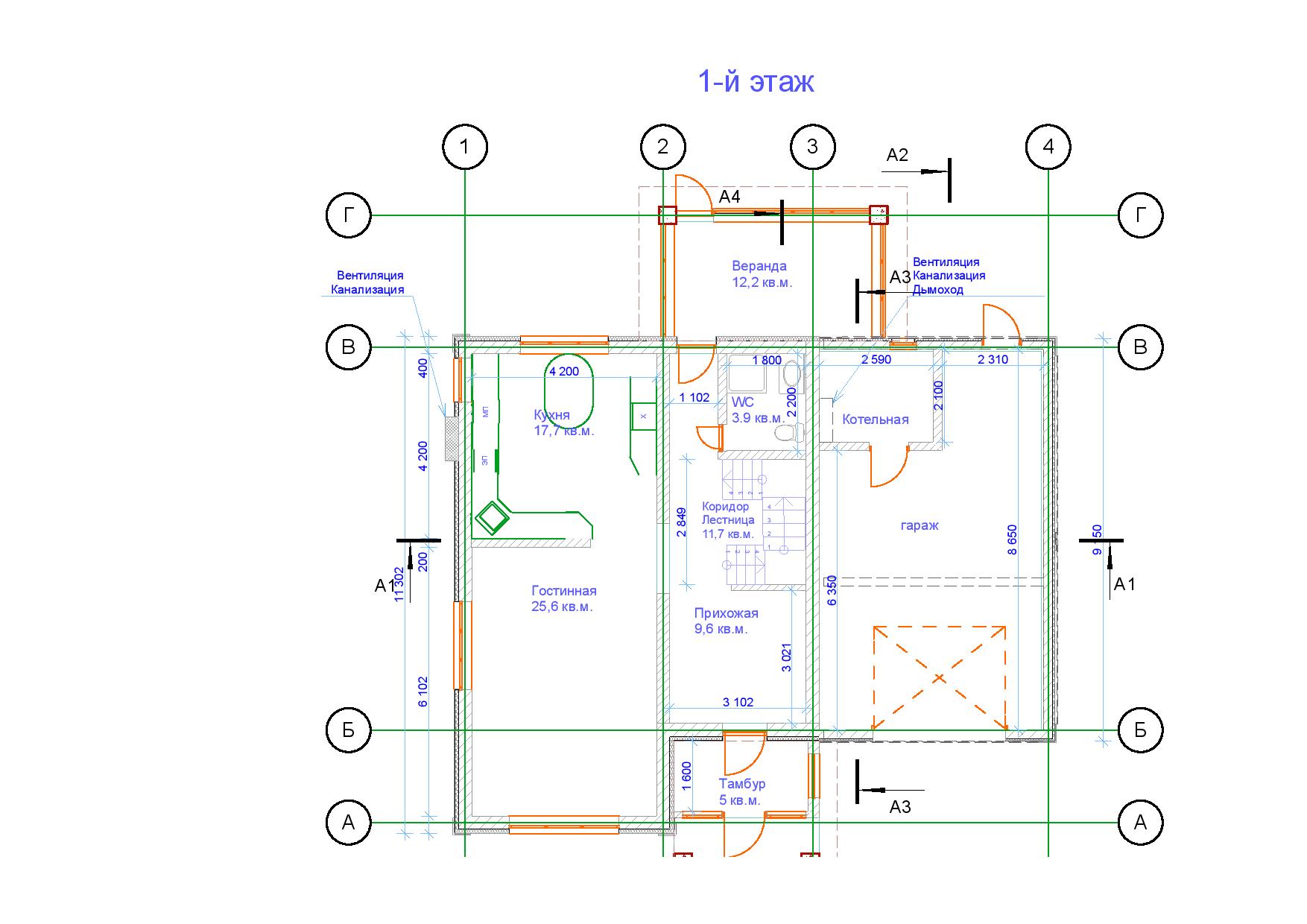

Наглядно различия между Автоклавным Газоблоком и Неавтоклавными Газоблоком и Пеноблоком показано в таблице ниже

Табл. 1 Сравнительный анализ между Автоклавным Газоблоком и Неавтоклавным Газоблоком и Пеноблоком

| Прочность Набирает прочность в камерах при температуре 200˚С и давлении 12 атмосфер в течение 10 часов. Компоненты газоблока образуют новый прочный минерал | Прочность Набирает прочность при обычных условиях на улице. Компоненты неавтоклавного газоблока и пеноблока плохо связаны друг с другом, из-за этого блок тяжелый и не прочный |

| Высокая прочность, огнестойкость, морозостойкость, трещиностойкость, вес | Уступает по всем данным пунктам |

| Подготовка сырья Используется Кварцевый песок, который перемалывается в промышленной мельнице и очищается от грязи (газоблок становится прочнее) Используется известь, которая также готовится в мельнице (известь добавляет газоблоку защиту от насекомых, улучшает теплоизоляцию и увеличивает срок службы газоблока) | Подготовка сырья Используется обычный не очищенный песок Известь не используется |

| Точность состава Заливается в формы, изготовленные на заводе, с автоматическим дозированием и замешиванием сырья. Гарантированно качество структуры газоблока. | Негарантированное качество состава Заливается на глаз, в формы, сделанные в ручную. Качество структуры газоблока каждый раз разное |

| Точная геометрия Режется в автоматической резательной машине, точность контролируется компьютером, минимальный брак | Погрешности в размерах Изымается из форм вручную, увеличивается количество брака |

| Отсутствие необходимости в отделке Не нужно тратить деньги и время на выравнивание стен, сразу можно делать левкас | Необходимость в отделке Из-за неровных размеров, обязательно нужно выравнивать стены перед отделкой штукатуркой, утеплителем и только потом левкас. |

| Эксплуатационные расходы и долговечность Из-за высокого качества материала и хорошим теплоизоляционным свойствам, газоблок экономит средства на обслуживание дома и прослужит более 100 лет | Эксплуатационные расходы и долговечность Из-за низкого качества материалов после 2-3 лет эксплуатации дом потребует дополнительного ремонта, расходы на отопление будут постоянно выше. |

| Цвет Белый | Цвет Серый |

| Усадка 0.5мм на 1м | Усадка не менее 3мм в год |

| Репутация Покупатели приходят по рекомендациям соседей, друзей, родственников кто уже строил дом из автоклавного газоблока. Также те, кто строил дом из неавтоклавного газоблока или пеноблока, рекомендуют своим близким строить дом из Автоклавного Газоблока, чтобы они не совершали их ошибок. | Репутация Покупатели приходят в основном по рекламе, далее не рекомендуют неавтоклавный газоблок и пеноблок своим друзьям, соседям, родственникам. |

azag.kz

Отличие автоклавного и неавтоклавного газобетона

Собираясь строить дом с помощью газобетонныхматериалов, можно встретиться с некоторыми трудностями. Оказывается, в современном строительстве различаются несколько видов такого материала. Следующий небольшой обзор позволит вам разобраться, какие же разновидности данного материала существуют, какой вариант наиболее подходящий для строительства любых зданий.

Разбираемся с терминологией

Итак, для начала следует разобраться в тех терминах, которые широко используются в профессиональной строительной среде. Наиболее распространенные термины – это ячеистая структура, пенобетон, материал неавтоклавный и автоклавный.

Ячеистый бетон – название общее, это материалы легкого типа, в структуре которых предусмотрены специальные поры. Эти поры (т.е. ячейки) дают материалу ряд физических преимуществ, например, хорошие свойства к теплоизоляции. Газобетоны и пенобетоны – это материал по способу образования вот таких вот маленьких (в некоторых случаях больших) пор.

Автоклавные и неавтоклавные – это разделение по способу затвердевания. Для автоклавного выбирается среда пара очень насыщенного, где давление регулируется на уровне выше окружающего, атмосферного. Материалы типа неавтоклавного идут по другому пути затвердевания. Путь этот – это вполне себе естественные условия, где используется либо электрический нагрев материала, либо же среда того же насыщенного пара, но только уже в стандартных условиях нормального давления.

Несколько слов об автоклавировании

В этом обзоре нас интересует именно параметр затвердевания газобетонных материалов. И чтобы не дублировать совершенно противоположные характеристики, мы остановимся на одном способе – это способе автоклавного затвердевания.

При помощи автоклавирования в результате выходит материал с исключительными характеристиками, они попросту невозможны при образовании в нормальной среде. Газобетон при автоклавировании помещается в специальные капсулы из металла – и там пропаривается при высоком давлении (около двенадцати атм.) и при очень высокой температуре (около ста девяноста градусов).

Может показаться, что автоклавирование – это просто технология, чтобы ускорить текущие процессы бетонного затвердевания. Однако здесь совершенно иной смысл. При таком процесс происходят необходимые изменения уже на молекулярном уровне газобетона, поэтому можно смело говорить об образовании совершенно нового камня – тоберморита с исключительными и уникальными свойствами.

Иными словами при автоклавировании мы получаем совершенно новый, искусственно созданный камень с прекрасными характеристиками и свойствами. При неавтоклавном затвердевании мы получаем всего лишь застывшую смесь бетона.

Автоклавный газобетон: ряд преимуществ и основных свойств

Первая важная характеристика– это постоянная стабильность качества. Ведь чтобы изготовить газобетон такого уровня, необходимо специальное оборудование, которое контролирует одновременно десятки процессов. В кустарных условиях с помощью рук человека изготовить автоклавный газобетон невозможно. На предприятиях современного типа около девяноста пяти процентов производства такого материала автоматизировано. В результате – покупатель получается гарантировано качественный газобетон.

Может показаться на первый взгляд, что такое производство – это огромные средства, вложенные в современное оборудование, очень трудоемкое и т.д. Соответственно, многие подумают, что это напрямую влияет на цену материала. Однако подумайте – здесь вы приобретаете действительно качественный материал, а в случае неавтоклавного – как повезет.

Следующее исключительное свойство газобетона типа автоклавного – это его прочность. Здесь выбор достаточно большой, самые популярные «марки» газобетона по плотности – это разновидности D500 и D600. Причем они отличаются высоким классом прочности – B2.5 и B3.5. Неавтоклавные материалы похвастаться такой прочностью совершенно не могут. В лучшем случае повезет – и вы сможете купить материал класса прочности максимум B2. Интересно, что неавтоклавных газобетонов с плотностными характеристиками ниже D600 вообще нет на рынке. Производить их нецелесообразно, так как у них совершенно отсутствует параметр прочности.

Еще одно преимущество автоклавного материала – это возможность легкого и надежного крепления на него различных объектов. Причем это могут быть не только шкафчики или полочки в доме, но и более серьезные и весовые объекты как бойлер или кондиционер.

Не стоит забывать и об экологических параметрах, так как с чем с чем, а с ними приходится находиться чуть ли не всю жизнь. Автоклавный газобетон – наиболее безопасный материал в экологическом плане для возведения жилых домов. Его экологические качества сравнимы с деревянными постройками. Так как он произведен из сырья натурального, минерального, то и никакого гниения и образования плесени не появляется ни при каких условиях.

И конечно же, автоклавный материал способен к большей и лучшей теплоизоляции. Приведем небольшой пример. Для нормального поддержания теплоты в доме неавтоклавного материала необходимо около шестидесяти сантиметров и плотностью не менее D700. В случае же с автоклавным вполне хватит плит толщиной около сорока сантиметров плотности D500.

Итак, подведем небольшой итог:

- исключительные и совершенные свойства физического характера;

- данный материал – это всегда стабильное качество;

- большая прочность, причем вес его значительно снижается;

- исключительная экологическая безопасность.

Не стоит думать, что строительство с использованием материала разновидности неавтоклавной будет стоить вам намного меньше средств. Во-первых, его нужно намного больше (из-за слабой прочности и плотности). Во-вторых, теплоизоляция в таком материале ниже. В результате – большие затраты на отопление в будущем. Ну и в-третьих, менее надежное качество, как мы говорили – как повезет.

Так же читайте нашу предыдущую статью: Двухуровневая система вентилируемого фасада

keramikfest.com.ua

Чем автоклавный газобетон отличается от неавтоклавного?

В последнее время в связи с ростом популярности строительных блоков из ячеистых бетонов часто возникает вопрос: в чем отличие автоклавного газобетона от неавтоклавных материалов (пенобетона и неавтоклавного газобетона)? Постараемся ответить на данный вопрос в этой статье.

Распространены несколько терминов, обозначающих строительные материалы из ячеистого бетона – газобетон, пенобетон, кроме того есть такие характеристики, как автоклавный и неавтоклавный. Разберемся в определениях. Ячеистый бетон – это общее наименование всех легких бетонов, которые характеризуются наличием множества пор (ячеек) в своей структуре, которые придают улучшенные физико-механические свойства материалу.

По способу порообразования ячеистые бетоны делятся на пенобетоны и газобетоны. Как следует из названия, в одном материале для создания ячеистой структуры применяется химическая пена, а в другом газ.

Пенобетон – застывший в поризованном состоянии цементно-песчаный раствор. Ячеистая структура в нем формируется за счет введения и «взбивания» химических пенообразователей. Как правило, цех по производству пенобетона («заводом» назвать эту фабрику крайне сложно), небольшой по площади с преобладанием ручного труда и неквалифицированного персонала. Объем производства крайне мал, оборачиваемость средств низкая, поэтому экономить в таком производстве приходится буквально на всем, что явно не способствует повышению качества готового продукта.

Насыщения бетона газом, выделяющимся при реакции извести и алюминиевой пасты – процесс достаточно сложный и требующий тщательного контроля за дозировкой этих компонентов. Обеспечить это возможно только на крупных заводах с качественным автоматизированным оборудованием, и еще недавно термин «газобетон» уже по умолчанию означал наличие автоклавной обработки. Так постепенно в сознании потребителя сформировалось устойчивое и вполне объективное мнение: пенобетон – это дешево и с посредственными характеристиками; газобетон – немного дороже, но значительно лучше качество и стабильные свойства.

В конкурентной борьбе за покупателя, производители пенобетона вместо снижения цены или улучшения качества своих изделий, решили просто уйти от полностью дискредитированного термина «пенобетон», заменив его более благозвучным – НЕавтоклавный газобетон. В сути своей материал не изменился, теперь в ту же химическую пену добавляется немного газообразователя, затем все также разливается в опалубку и раствор набирает прочность под открытым небом. Для конечного потребителя, кроме увеличения цены продукта, это переименование ничего не несет.

Что такое автоклавирование и для чего оно нужно?

Автоклавная обработка – пропаривание в металлических капсулах (автоклавах) при высоком давлении (12 атм.) и высокой температуре (191оС) – позволяет получить материал с такими свойствами, какие невозможно получить в обычных условиях. Автоклавирование газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве в структуре газобетона происходят изменения на молекулярном уровне, и образуется новый минерал с уникальными эксплуатационными характеристиками — тоберморит. Поэтому автоклавный газобетон – это искусственно синтезированный камень, а неавтоклавные бетоны – фактически застывший в поризованном состоянии цементно-песчаный раствор.

Автоклавный газобетон и неавтоклавные материалы принципиально различаются по целому ряду параметров, начиная от состава и заканчивая физико-техническими и эксплуатационными характеристиками. А если быть точнее, автоклавный газобетон превосходит их по всем показателям.

Рассмотрим основные показатели:

-

Стабильность качества

Автоклавный газобетон изготавливается только на крупном производстве и на стройплощадку попадает в виде готовых блоков. Производство автоклавного газобетона в кустарных условиях невозможно, так как при изготовлении необходимо контролировать одновременно несколько десятков процессов и параметров. Современные заводы автоклавного газобетона имеют высокую степень автоматизации (около 95%) и практически исключают влияние человеческого фактора на производственный процесс.

Автоклавный газобетон производится согласно современному ГОСТу 2007 года, что подтверждается протоколами испытаний, продукция имеет сертификат качества, и клиент может быть уверен в надлежащем качестве.

Для производства пенобетона и неавтоклавного газобетона не требуется большого завода и огромных капиталовложений, что обеспечивает низкий порог входа в этот бизнес. На практике это означает, что имея небольшую бетонно-растворную установку, опалубку и пару низкоквалифицированных рабочих, можно организовать кустарное производство с нестабильными показателями качества, гордо назвав это заводом или фабрикой по производству стройматериалов. Обеспечить в таких условиях стабильность характеристик продукта практически невозможно, поскольку дозирование компонентов производится вручную и, как правило «на глаз», а старый ГОСТ, которому уже больше четверти века, допускает производство таких изделий.

|  |

| Кустарное производство неавтоклавных материалов | Завод по производству автоклавного газобетона |

-

Прочность.

Ячеистые бетоны изготавливают различной плотности: от 400 до 800 кг/м3 классом прочности на сжатие от В1,5 до В7,5. Самыми ходовыми являются плотности D500 и D600, при этом автоклавный газобетон на этих плотностях имеет класс по прочности на сжатие B2,5 и B3,5 соответственно.

Неавтоклавные же материалы значительно проигрывают автоклавному газобетону по физическим свойствам и прочности при одинаковой плотности. Например, при плотности D600 они имеют прочность на сжатие в два раза ниже, чем у автоклавного газобетона! Кроме того, производители неавтоклавных материалов просто не могут выпускать строительные блоки с плотностью ниже D600, т.к. эти блоки не имеют прочности вообще, а применять их в строительстве недопустимо.

|  |

| Полное отсутствие морозостойкости | Автоклавный газобетон выдерживает 200 циклов замораживания и оттаивания |

-

Возможность крепления.

Автоклавирование значительно повышает прочностные характеристики газобетона. В основание из автоклавного газобетона можно закрепить не только шкафы и полки, но и бойлеры, кондиционеры, вентилируемые фасады. Причем навесные фасады могут быть как из легкого композита так и из тяжелого керамогранита. Для этого применяются анкера с полиамидными распираемыми элементами. Например, один анкер 10х100 выдерживает нагрузку на вырыв по оси до 700кг, что вполне сравнимо с показателями полнотелого кирпича или тяжелого бетона.

Говорить о креплении в пенобетон или неавтоклавный газобетон просто не приходится. Гвоздь или шуруп просто вдавливается в стену руками, поэтому применение обычного механического крепежа здесь невозможно. Можно использовать для крепления нетяжелых предметов, например, зеркал или крючков для одежды, дорогостоящий двухкомпонентный химический анкер, что дает хоть какую-то иллюзию надежности. Но при навешивании на стену кухонного гарнитура даже использование «химии» не поможет, т.к. под весом шкафа с посудой произойдет разрушение неавтоклавного материала в месте крепления и из стены просто выпадет кусок блока.

|  |

| Отсутствие прочности | Газобетон проходит автоклавную обработку, при которой полностью набирая прочность |

-

Однородность.

При производстве автоклавного газобетона газообразование происходит одновременно во всем объеме материала. Параллельно с газообразованием происходит отверждение. По мере роста массива на опалубку от закрепленных на ней специальных вибраторов периодически подается импульс, который «встряхивает» массив, выгоняя из него крупные пузыри газа и исключая наличие раковин и воздушных мешков в готовых блоках. В результате поры одного размера и равномерно распределены по всему объему материала. Строительные блоки из автоклавного газобетона получают в результате разрезания большого массива, что гарантирует идеальное и одинаковое качество всех блоков.

Неавтоклавный газобетон и пенобетон получают введением в бетонную массу пены, газообразователей и перемешивая ее. В итоге часто случается, что пузырьки, как более легкие компоненты смеси, всплывают вверх, а более тяжелые наполнители оседают вниз. Получается неравномерное распределение пор в блоке, и за счет этого нет возможности добиться единых характеристик на разных блоках. Технология производства неавтоклавного газобетона исключает возможность встряхивания массива, поэтому наличие пузырей диаметром 50-70 мм – обычное дело. В таком материале часто возникают более холодные участки стены с выпадением конденсата на поверхности, а также трещины – в местах ослабления кладки крупными пузырями воздуха.

|  |

| Недостаточное перемешивание, образование пузырей, пустот | Размер пор не превышает 1-2 мм, равномерно распределённых по всему объему |

-

Усадка при высыхании.

Набор прочности неавтоклавным ячеистым бетоном сопровождается значительной его усадкой, которая, в свою очередь, приводит к растрескиванию готовой кладки. Очень часто приходится видеть, как на недавно построенном и отделанном здании появляются множественные трещины, отслаивается отделочный слой, отваливается штукатурка. Эти процессы могут протекать в течение нескольких лет – того самого периода, пока идет «набор прочности».

Более того, трещинами испещрены блоки еще до того, как они уложены в кладку. Избавиться от усадки и трещин можно только автоклавированием, но в условиях кустарного производства это невозможно. Поэтому продавцы пенобетона и неавтоклавного газобетона идут на маркетинговые уловки, добавляя фибру (бумагу, пропитанную раствором серной кислоты и роданидом кальция) и называя это «армированным пенобетоном», устойчивым к растрескиванию. Для конечного потребителя, опять же кроме увеличения стоимости, фибра ничего не дает, ведь любой человек, даже не связанный со строительной индустрией, понимает, что если добавить бумагу в бетон, то никаких чудодейственных свойств, обещанных продавцами пенобетона, у материала не появится.

Нужно отметить, что чем легче (а как следствие, и теплее) материал, тем больше усадка. Опыт строительства показывает, что стены из неавтоклавных ячеистых бетонов нельзя просто зашпаклевать и покрасить – внутри их приходится закрывать гипсокартоном, а для внешней отделки применять навесные фасады с креплением в перекрытие или кирпич.

Автоклавный газобетон полностью набрал прочность уже в процессе производства и автоклавирования, поэтому усадочные деформации ему не грозят.

К примеру, для автоклавного газобетона показатель усадки не превышает 0,4 мм/м, тогда как для неавтоклавных материалов он составляет в 10 раз больше — до 5 мм/м.

|

| Образование усадочных трещин по всему объему блока при НЕавтоклавном твердении |

-

Экологичность.

Автоклавный газобетон является абсолютно экологичным и аэропроницаемым материалом. Поэтому в доме из автоклавного газобетона всегда благоприятный микроклимат для проживания, сходный с климатом деревянного дома. Газобетон производится из минерального сырья, поэтому совершенно не подвержен гниению, а благодаря способности к регулированию влажности воздуха в помещении, полностью исключается вероятность появления на нем грибков и плесени.

Пенобетон может изготавливают из самого дешевого местного сырья: песка, отходов щебеночного производства, кроме того, в качестве пенообразователей применяются химические добавки, что, несомненно, снижает показатели экологичности дома из пенобетона. Также химические компоненты вносятся в блок с фиброй, пропитанной кислотами, хлоридами и роданидами. Даже присутствующие в небольших количествах, эти вещества способны выделяться и накапливаться в воздухе жилых помещений.

-

Геометрия.

Точность геометрических размеров блоков из автоклавного газобетона регулируется современным ГОСТом, допустимые отклонения – по длине до 3 мм, по ширине до 2 мм, по толщине – до 1 мм. Блоки получаются путем резки струнами большого массива автоклавного газобетона и нарезать неровно на таком оборудовании просто нельзя.

Неавтоклавный газобетон и пенобетон разливают в опалубку с ограниченными циклами использования. Ввиду все той же экономии, опалубка используется в несколько раз дольше ее нормативного срока службы, а поскольку опалубка разборная, то в силу ее деформаций и износа собрать ее правильно с каждым разом становится все сложнее и сложнее – отсюда и отклонения по геометрии блоков. Для неавтоклавных газобетона и пенобетона отклонения геометрических размеров допускаются значительно больше — по толщине достигают не менее 5 мм (старый ГОСТ 1989 года).

Большой разбег в геометрических размерах блоков из неавтоклавных материалов влечет ухудшение всех показателей кладки:

-

увеличивается толщина слоя раствора, приводя к увеличению стоимости кладки

-

увеличивается усадка кладки, т.к. помимо блоков усаживаются и толстые растворные швы

-

образуются мостики холода из-за толстых растворных швов

-

требуется трудоемкое выравнивание вертикальной поверхности стен

-

расход цементно-песчаного раствора в 5-6 раз выше, чем кладочного клея

-

увеличивается толщина и трудоемкость отделочных работ

-

снижается прочность кладки

|  |

| Кривые блоки — издержки технологии производства | Идеальная геометрия автоклавного газобетона |

8. Теплоизоляционные свойства.

Плотность пенобетона или газобетона напрямую влияет на их теплоизоляционные свойства и, чем материал плотнее, тем теплоизоляция ниже. Пенобетон или неавтоклавный газобетон с низкой плотностью – это отличный теплоизоляционный материал, но прочность у него крайне низкая и применять его для кладки стен нельзя. В качестве конструктивного, особенно для несущих стен, требуется плотность выше, а значит, материал будет «холоднее». К примеру, для Иркутской области при использовании неавтоклавных материалов плотность ячеистого бетона должна быть минимум 700 кг/куб. метр. И без того невыдающиеся теплоизоляционные свойства значительно ухудшаются ведением кладки на цементно-песчаном растворе с толстыми швами. Это значит, что толщина стены из пенобетона или неавтоклавного газобетона с плотностью D700 для нормальной теплоизоляции без применения утеплителя должна быть около 65-70 см.

Стена из автоклавного газобетона обеспечивает такие же показатели теплозащиты и прочности при толщине всего 40 см, при этом достаточно плотности D400-D500. Объективно автоклавный газобетон обладает лучшими, чем неавтоклавные материалы, показателями прочности и теплоизоляции при меньшем весе.

|  |

| В результате расхождений по геометрии, кладка ведется на цементно-песчаный раствор | Идеальная геометрия уменьшает количество расходуемого клея, а наличие паз-гребней и захватов для рук, делает кладку легким процессом |

Подведем итоги.

Строительство домов из неавтоклавных материалов дешевле только на первый взгляд. Если учесть плохую геометрию неавтоклавных материалов, худшие показатели теплоизоляции и прочности по сравнению с автоклавным газобетоном, необходимость в большем расходе кладочных и выравнивающих материалов, то выгода строительства из неавтоклавных материалов отсутствует.

-

Автоклавный газобетон превосходит неавтоклавные материалы по физико-техническим свойствам благодаря автоклавной обработке.

-

Автоклавный газобетон производится только на современных заводах со стабильным гарантированным качеством на уровне мировых стандартов.

-

Автоклавный газобетон отличается от неавтоклавных материалов более высокой прочностью при меньшем весе.

-

Автоклавный газобетон не дает усадки в процессе эксплуатации.

-

Блоки из автоклавного газобетона отличаются точными размерами и равномерной плотностью массива.

-

Автоклавный газобетон является искусственным природным минералом, что обуславливает высочайший уровень его экологичности.

-

Применение автоклавного газобетона позволяет возвести теплоэффективный дом с однородной стеной 400 мм, не требующей утепления.

Строительство домов из неавтоклавных материалов дешевле только на первый взгляд. Если учесть плохую геометрию неавтоклавных материалов, худшие показатели теплоизоляции и прочности по сравнению с автоклавным газобетоном, необходимость в большем расходе кладочных и выравнивающих материалов, то выгода строительства из неавтоклавных материалов отсутствует.

gazobeton-irk.ru