Дробеструйная установка пневматического действия. Дробеструйные установки

Дробеструйная установка пневматического действия

Использование: для повышения долговечности буровых штанг при перфораторном бурении путем упрочнения штанг в зоне бурта методом поверхностного пластического деформирования крупной дробью. Сущность: создание дробеструйной установки с оптимальными условиями для всасывания дроби форсункой эжекторного типа, позволяющими использовать крупную (диаметром свыше 1,4 мм) дробь любых форм и материала для создания поверхностного наклона и остаточных напряжений сжатия, при этом исключается необходимость применения дополнительных устройств для сбора и подачи дроби к форсунке. Установка характеризуется тем, что в камере обработки стенка отскока выполнена наклонной с углом 95 - 105o к плоскости, проходящей через ось форсунки, дно - с углом 30 - 45o относительно горизонтальной плоскости и с возможностью регулировки угла наклона в интервале 0 - 15o за счет установки камеры обработки с возможностью поворота во фронтальной плоскости на соответствующий угол, а всасывающий патрубок форсунки выполнен с раструбом, угол которого соответствует 60 - 90o. 3 ил.

Изобретение относится к горно-добывающей промышленности и может быть использовано для повышения долговечности буровых штанг при перфораторном бурении. Установка предназначена для упрочнения буровых штанг в зоне бурта методом поверхностного пластического деформирования дробью.

Существующие дробеструйные установки, снабженные форсунками эжекторного типа и используемые для поверхностной очистки деталей или наклепа дробью, не позволяют использовать для наклепа крупную (диаметром свыше 1,4 мм) дробь, а следовательно, получать на поверхности упрочняемых деталей значительную величину наклепа и высокий уровень остаточных напряжений сжатия, способствующих существенному повышению долговечности деталей, работающих в условиях циклического нагружения. Для ликвидации этого недостатка применяют подачу крупной дроби в форсунку сверху, для чего используют дополнительные устройства и механизмы (элеваторы, бункеры-накопители и т.д.), существенно усложняющие конструкцию установки. Известна установка для дробеструйной обработки деталей, взятая за прототип (кн. "Дробеструйный наклеп", ЦИНТИ, Алма-Ата, 1959, рис. 8, с. 24), включающая элеватор для подачи дроби в верхнее положение, верхний бункер, приемник дроби и загрузочный бункер элеватора, необходимые для сбора и подачи дроби к форсунке эжекторного типа. Целью изобретения является создание дробеструйной установки с оптимальными условиями для всасывания дроби форсункой эжекторного типа, позволяющими использовать для создания поверхностного наклепа и остаточных напряжений сжатия крупную дробь (диаметром свыше 1,4 мм) любых форм и материала, при этом исключается необходимость применения дополнительных устройств и механизмов для сбора и подачи дроби в вернее положение, что существенно упрощает конструкцию установки. Изобретение характеризуется тем, что в камере обработки стенка отскока наклонена под углом 95-105о к оси форсунки, поддон наклонен относительно горизонтальной плоскости на угол 30-45о с возможностью регулировкой в этих пределах поворотом камеры обработки на угол 0-15о по часовой стрелке относительно горизонтальной оси О-О, а на всасывающем патрубке форсунки установлен раструб с углом 60-90о. Отличительные признаки позволяет создать надежно работающую установку для упрочнения деталей поверхностным пластическим деформирование крупной дробью любых форм и материала, а также существенно упростить конструкцию установки за счет исключения дополнительных устройств и механизмов для сбора и подачи дроби в верхнее положение. На фиг. 1 показан вид на установку сбоку; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 результаты упрочнения буровых штанг (пунктирная линия) после обработки крупной дробью зоны высадки бурта. Дробеструйная установка состоит из камеры обработки 1 с фланцами 2, закрепленными в опорах 3. На камере обработки 1 закреплена форсунка эжекторного типа 4 с всасывающим патрубком 5 и раструбом 6, находящимся в дроби 7. На воздушной магистрали 8 установлен регулировочный вентиль 9 и двухходовой кран 10. На камере обработки 1 смонтирована крышка 11 для загрузки дроби, патрубок вытяжной вентиляции 12, смотровое окно 13, подсветка 14 и крышка 15 для выгрузки дроби. Стенка отскока 16 и поддон 17 камеры обработки 1 обеспечивают сбор дроби 7 в нижней части камеры. Механизм поворота штанги 18 состоит из шпинделя 19 трехкулачкового патрона 20, подшипников 21, звездочек 22 и 23, цепи 24, червячного редуктора 25, муфты 26 и электродвигателя 27. В крышке 28 установлен регулировочный винт 29 с упором 30. Дробеструйная установка действует следующим образом. Упрочняемая в зоне бурта штанга 18 устанавливается в шпиндель 19 до упора 30 и закрепляется в трехкулачковом патроне 20. Вращение штанги осуществляется от электродвигателя 27 через муфту 26, червячный редуктор 25, звездочку 23, цепь 24 и звездочку 22. Упрочняемая зона штанги обрабатывается дробью 7, поступающей из нижней части камеры обработки 1 через раструб 6, всасывающий патрубок 5 и форсунку 4. При этом расход сжатого воздуха, проходящего по магистрали 8, регулируется вентилем 9 в настроечный период, а подача или отключение воздуха производится двухходовым краном 10. Дробь 7 в процессе обработки штанги осуществляет замкнутый цикл перемещения: ударяясь о стенку отскока 16, попадает на поддон 17 и скатывается в нижнюю часть камеры обработки 1. Оптимальные условия для всасывания дроби форсункой, позволяющие использовать для упрочнения деталей крупную дробь любых форм и материала, создаются: наклоном стенки отскока 16 к оси форсунки под углом 95-105о, обеспечивающим попадание дроби на поддон 17. При

95-105о, обеспечивающим попадание дроби на поддон 17. При  о> имеет место выброс дроби в патрубок вытяжной вентиляции 12. При

о> имеет место выброс дроби в патрубок вытяжной вентиляции 12. При  > 105о усложняется конструкция камеры обработки; наклоном поддона 17 относительно горизонтальной плоскости под углом

> 105о усложняется конструкция камеры обработки; наклоном поддона 17 относительно горизонтальной плоскости под углом  30-45о, обеспечивающим скатывание дроби в нижнюю часть камеры обработки 1, с возможной регулировкой в этих пределах поворотом камеры обработки на угол 0-15о по часовой стрелке относительно горизонтальной оси О-О. При

30-45о, обеспечивающим скатывание дроби в нижнюю часть камеры обработки 1, с возможной регулировкой в этих пределах поворотом камеры обработки на угол 0-15о по часовой стрелке относительно горизонтальной оси О-О. При  о> имеет место "зависание" дроби (особенно колотой) на поддоне. При

о> имеет место "зависание" дроби (особенно колотой) на поддоне. При  >45о усложняется конструкция дробеструйной установки; раструбом 6 с углом

>45о усложняется конструкция дробеструйной установки; раструбом 6 с углом  = 60-90о, установленным на всасывающем патрубке 5 форсунки 4 и выполняющим функцию обтекателя, обеспечивающим беспрепятственную и равномерную подачу крупной дроби любых форм и материала. При отсутствии такого раструба на патрубке, находящемся в дроби 7, а также при 30о

= 60-90о, установленным на всасывающем патрубке 5 форсунки 4 и выполняющим функцию обтекателя, обеспечивающим беспрепятственную и равномерную подачу крупной дроби любых форм и материала. При отсутствии такого раструба на патрубке, находящемся в дроби 7, а также при 30о о имеет место прекращение подачи дроби в форсунку ("захлебывание"). Так, в разработанной авторами дробеструйной установке для упрочнения буровых штанг при

о имеет место прекращение подачи дроби в форсунку ("захлебывание"). Так, в разработанной авторами дробеструйной установке для упрочнения буровых штанг при  =100о,

=100о,  =30о (угол поворота камеры обработки равен 0о) и

=30о (угол поворота камеры обработки равен 0о) и  = 75о достигнута надежная работа установки при использовании чугунной литой дроби диаметром 1,4 мм (марка ДЧЛ-1,4). При упрочнении буровых штанг из стали 55С2 получено увеличение поверхностей твердости в зоне бурта с 20 до 35 HRC на глубине 0,2-0,4 мм от поверхности (фиг. 3), что позволило повысить долговечность буровых штанг при перфораторном бурении в 6-8 раз за счет сокращения поломок усталостного происхождения в зоне бурта штанги.

= 75о достигнута надежная работа установки при использовании чугунной литой дроби диаметром 1,4 мм (марка ДЧЛ-1,4). При упрочнении буровых штанг из стали 55С2 получено увеличение поверхностей твердости в зоне бурта с 20 до 35 HRC на глубине 0,2-0,4 мм от поверхности (фиг. 3), что позволило повысить долговечность буровых штанг при перфораторном бурении в 6-8 раз за счет сокращения поломок усталостного происхождения в зоне бурта штанги.Формула изобретения

ДРОБЕСТРУЙНАЯ УСТАНОВКА ПНЕВМАТИЧЕСКОГО ДЕЙСТВИЯ, содержащая камеру обработки с форсункой эжекторного типа, включающей всасывающий потрубок, средство крепления детали с механизмом вращения, отличающаяся тем, что при упрочнении буровых штанг крупной дробью, стенка отскока и дно камеры выполнены наклонными, стенка - под углом 95 - 105o к плоскости, проходящей через ось форсунки, а дно - под углом 30 - 45o к горизонтальной плоскости и с возможностью регулировки угла наклона, для чего камеру обработки устанавливают с возможностью поворота во фронтальной плоскости на соответствующий угол, а всасывающий патрубок форсунки выполнен с раструбом с углом 60 - 90o.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3www.findpatent.ru

Дробеструйные установки - Энциклопедия по машиностроению XXL

Наиболее широко используют индукционное эмалирование. Перед нанесением эмали поверхность металла очищают, удаляют загрязнения органическими соединениями обжигом при температуре 400—650 °С, окалину и ржавчину удаляют дробеструйными установками. [c.72]В опускном газоходе по ходу газов расположены трубчатый воздухоподогреватель и стальной гладкотрубный экономайзер, состоящий из трех пакетов. Для очистки поверхностей нагрева подъемного газохода предусмотрено обдувочное устройство, а для поверхностей нагрева опускного газохода—дробеструйная установка. [c.140]

Забоины при очистке — механическое повреждение поковок с потерей размеров при совместной очистке в барабанах или дробеструйных установках крупных и мелких поковок. [c.389]Ручные или механизированные стальные щетки, насадки для обдувки сжатым воздухом. Пескоструйная или дробеструйная установка [c.722]

| Рис. 7. Схема дробеструйной установки. |  |

Схема дробеструйной установки показана на рис. 7. Из воронки 1 дробь по трубе поступает на вращающееся колесо 3 с лопатками 5, которое заключено в коробке 6 с отверстием 4. Дробь, вылетая из этого отверстия, подхватывается рабочими лопатками 2 колеса и со скоростью 50—70 м сек выбрасывается на литые заготовки и очищает их. [c.22]

Каждая дробеструйная установка нуж- [c.588]

Гравитационные дробеструйные установки малопроизводительны и применяются лишь для наклепа прецизионных дета.чеИ [c.588]

Сепараторы в дробеструйных установках обычно пневматические, рассчитаны на работу при замкнутом воздушном потоке, создаваемом специальным вентилятором. Присутствие в системе расколотых дробинок особенно нежелательно, так как, обладая относительно большой массой и острыми краями, они способны нарушить целость наклепанного слоя упрочняемой детали и тем самым свести на нет положитель- [c.589]

Устанавливаемые на указанных котлах змеевиковые водяные экономайзеры очищаются, как правило, с помощью дробеструйной установки, использующей кинетическую энергию падающей с верхней отметки котла металлической дроби, разрушающей золовые отложения на трубах. [c.71]

Рабочие на дробеструйных установках [c.266]

Л—поперечный разрез б—продольный разрез 1 — барабан 2 — пылеугольная горелка 3 — горелка запы пароперегревателя б — ширма 7—конвективная часть пароперегревателя 5—регулировочная поверхность ход, в котором отделяются дробинки дробеструйной установки —регенеративный воздухо [c.40]

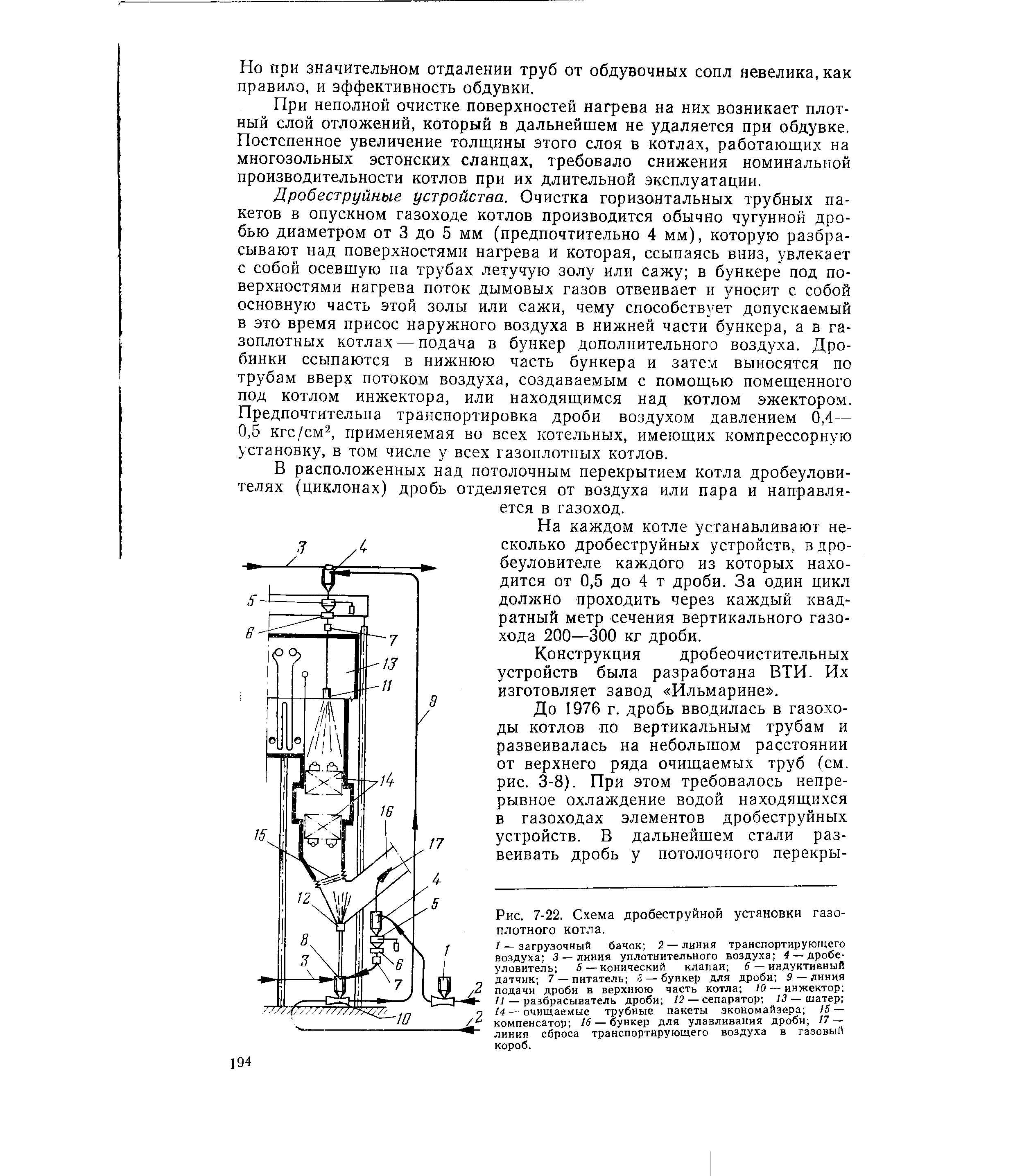

| Рис. 7-22. Схема дробеструйной установки газоплотного котла. |  |

Трубные пучки экономайзеров, как правило, выполняются с шахматным располол е-нием труб, с противотоком газа и воды и числом рядов труб в группе по высоте, обеспечивающим доступность для осмотра. Шаги труб зависят от их диаметра и допустимой скорости газов, определяемой концентрацией золы в газах и ее абразивностью. При этом должна обеспечиваться возможность очистки труб от отложений, главным образом при помощи дробеструйной установки. [c.85]

Для успешности работы дробеструйной установки обязательно применять нейтрализующие присадки, так как иначе липкие отложения облепляют дробь и препятствуют ее движению. Кроме того, [c.153]

В начальный период работы дробеструйной установки часто примешивается много случайного мусора, оставшегося в системе после монтажа установки (остатки электродов, куски огнеупора и изоляции [c.155]

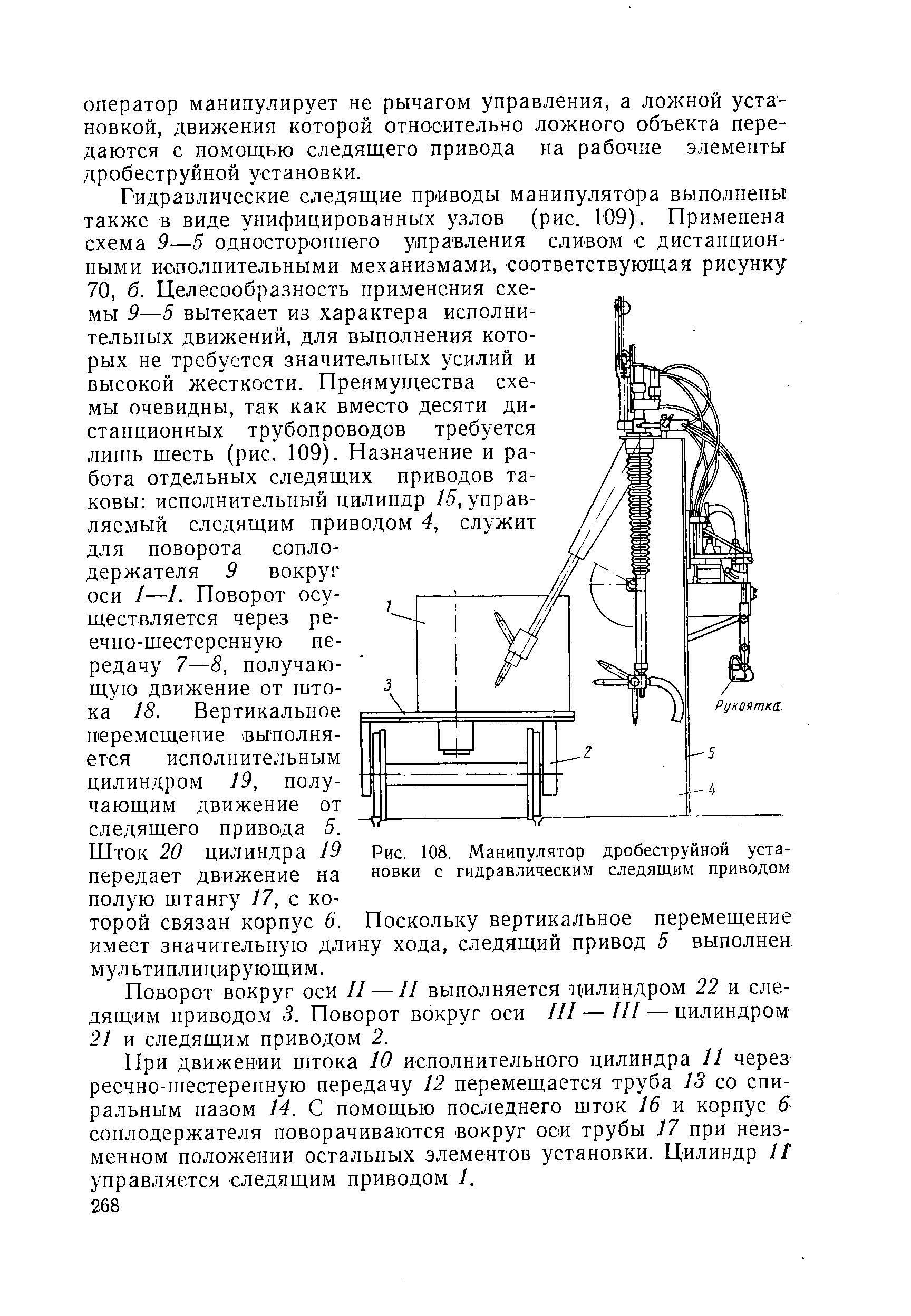

| Рис. 108. Манипул.ятор дробеструйной установки с гидравлическим следящим приводом |  |

Е. Т. Котиковой проведены испытания на предел выносливости цементованных крупномодульных ведущих зубчатых колес тягового двигателя тепловоза модуль 10). Цементацию зубчатых колес, изготовленных из стали 18ХГТ, производили в твердом карбюризаторе при температуре 910° С с последующим высоким отпуском при температуре 650° С. После цементации зубчатые колеса подвергали закалке с охлаждением в масле и отпуску при температуре 150° С. В поверхностных слоях цементованных зубьев был выявлен троосто-мартенсит. Часть зубчатых колес после цементации и закалки подвергали поверхностному наклепу на дробеструйной установке ДУ-1 по режиму частота вращения ротора 2900 об/мин, время обработки 2 мин, диаметр стальной дроби 0,6 мм. Испытания зубьев [c.307]

Внедрение дробеструйной обработки позволило унифицировать детали и применить зубчатые колеса на легковых автомобилях повышенной мощности, обеспечив при этом надежность их в эксплуатации. Двукратное повышение долговечности вследствие дробеструйного наклепа цементованных зубчатых колес (модуль 2,75) наблюдалось у мотоцикла ИЖ-49 [72]. Зубчатые колеса мотоцикла в серийном производстве изготовляются из стали 12ХН4А и имеют после цементации и закалки с отпуском твердость HR 60—52. Обработку зубчатых колес производят на дробеструйной установке типа ДУ-1 стальной дробью диаметром 0,9—1,0 мм в течение 10—14 мин. Двукратное повышение срока службы зубчатых колес после дробеструйного наклепа было установлено при испытании зубьев на переменный изгиб по знакопостоянному циклу с коэффициентом асимметрии 0,5 при максимальном изгибающем напряжении 53 кгс/мм . Положительное влияние цементации с последующим поверхностным наклепом было отмечено также в ряде других исследований. [c.308]

Очистные дробеструйные установки с непрерывным передвижением деталей внутри барабана, состоящего из пластин конвейера (вилле-брейтор). (Подача стальной дроби при помощи турбинки п = 2jU0 об/мин) [c.150]

Змеевики Bepxneii кипящей и нижней некинящей частей экономайзера с шахматным расположением труб изготовлены из стали марки 20. Подогрев воздуха до 260° С осуществляется в двухходовом трубчатом воздухоподогревателе. Очистка поверхностей нагрева водяного экономайзера и воздухоподогревателя от наружных загрязнений производится дробеструйной установкой. [c.10]

В. П. Остроумов и М. А. Елизаветин [19] наблюдали двукратное повышение долговечности после дробеструйного наклепа цементованных зубчатых колес (модуль 2,75) мотоцикла ИЖ-49. Зубчатые колеса мотоцикла в серийном производстве изготовляют из стали 12ХН4А, твердость их (после цементации и закалки с отпуском) НЯС 60—62. Зубчатые колеса обрабатывали на дробеструйной установке ЦНИИТМАШа (типа ДУ-1) стальной дробью диаметром 0,9—1,0 мм. Время обработки составляло 10—14 мин. Указанное выше двукратное повышение срока службы шестерен в результате дробеструйного наклепа было установлено при испытании их на переменный изгиб зубьев по знакопостоянному циклу (с коэффициентом асимметрии, равным 0,5) при максимальном изгибающем напряжении 53 кГ1мм . [c.261]

В иных условиях возникло загорание сажн при лервичной растопке на мазуте одного 1ИЗ первых котлов ТП-ЮО. Мазутные форсунки 0ТО1Г1О котла были расположены под пылеугольны ми горелками, вследствие чего воздух подавался не к основанию мазутного факела, а выше факела. При растопке было замечено, что мазут горел плохо. Отложения мазутной сажи хотели удалять с помощью дробеструйной установки, но при пуске последней оказалось, что часть дроби попадала в регенеративный воздухоподогреватель. Вследствие этого очистка газоходов не производилась. [c.134]

В поставляемых ТКЗ дробеструйных установках эжектор 3 установлен в верхней части котла он создает разрежение в циклонном дро-беулоеителе, в который по трубе 4 со скоростью 40—50 м/сек засасывается наружный воздух. При наличии в котельном цехе сжатого воздуха от компрессора эжектор 3 может быть расположен под нижним бункером, благодаря чему подъемная груба н дробеуловигель работают не под разрежением, а при положительном давлении. В этом случае отпадает необходимость в установке мигалки 6 под дробеуловителем 5. [c.167]

I — барабан 2 — дренаж высокого давления 3 — главный запорный вентиль / обвод (байпас) 5 — редуктор 6 — манометр 7 — предохранительный клапан среднего давления 8 — дренаж среднего давления 9 — электронный регулирующий прибор /О — расходомер обдувочный прибор типа ОПР-5-58 /2 — прибор ОПК-8-61 /3 прибор ОПК-7-58 /стене топки /5 — эжектор дробеструйной установки 16 — дробеуловитель (циклон). [c.168]

Ни одно из золоочистительных устройств не может работать эффективно при его нерегулярном применении. В частности, при нерегулярной работе дробеструйной установки отдельные дробинки застревают в возникших отложениях, после чего очистка поверхностей нагрева еще более затрудняется. [c.193]

У газоплотных котлов имеется загрузочный бачок, в который периодически насыпается дробь для восполнения ее износа и потери. Затем давлением воздуха 0,4—0,5 кгс/см эта дробь выносится в нижний дробеуловитель (рис. 7-22), которого нет в дробеструйных устройствах котлов с негерметичным экранированием. Транспортирующий эту дробь воздух сбрасывается обычно в один из коробов уходящих газов. Отделенная от воздуха дробь самотеком ссыпается в дробевой бункер, из которого при работе дробеструйной установки она подается воздухом в верхний дробеуловитель. [c.195]

У нескольких котлов ТГМП-314 другой электростанции температура пара промежуточного перегрева была в первый период эксплуатации выше, чем по расчету. Рециркуляция дымовых газов не применялась, и сопла для вывода этих газов в топку были замурованы. Паровая обдувка не предусматривалась, дробеструйные установки не были смонтированы. Постепенное загрязнение промежуточного пароперегревателя привело к тому, что уже после 2,5 тыс. ч работы требуемая температура этого пара не обеспечивалась даже при максимальной рециркуляции газов. [c.195]

Общая схема дробеструйной установки представлена на рис. 101. Она состоит из устройства для пневматического транспорта (воз-врата) дроби из подшахтной воронки на верхний уровень котло агрегата. Оттуда дробь питателем распределяется в одну или несколько подающих труб, в которых (в зависимости от ее длины) расположено несколько перегородок — замедлителей. За последним замедлителем имеется разгонный участок, а под концом трубы помещена отбойная полусфера, ударяясь о которую, дробь разбрасывается в стороны и более или менее равномерно осыпает нижележащую поверхность нагрева. Степень этой равномерности зависит от ряда конструктивных величин. По исследованиям ВТИ, наилучшее расстояние от нижней плоскости отбойной полусферы до верх а поверхности нагрева составляет около 0,4 м при диаметре трубы 75 мм [c.151]

Окисление характеризуются образованием оксидов (окалины) на поверхности деталей. С повышением температуры и увеличением времени выдержки окисление значительно возрастает. Образование окалины не только вызывает потери металла, но и повреждает поверх-норть деталей. Она получается неровной, что затрудняет дальнейшую обработку деталей. Окалину удаляют с поверхности деталей травлением в водном растворе серной кислоты, очисткой в дробеструйных установках. [c.130]

Механический метод очистки включает дробеструйную, гидропескоструйную и ультразвуковую очистку. Дробеструйная очистка выполняется в дробеструйных установках, представляющих собой герметически закрытые барабаны или камеры различных размеров. Установки могут быть снабжены конвейерным устройством, неподвижным, вращающимся или проходным столом. Струя дроби через сопло под давлением сжатого воздуха направляется на поверхность изделия. Для обдувки используют чугунную дробь диаметром 0,5-2 мм или мелко нарубленные куски стальной проволоки. В массовом производстве используют дробеструйный барабан. Он состоит из цилиндрической камеры и бесконечной ленты из стальных пластин, скрепленных между собой приводными цепями. Изделия помещают на ленту, при ее движении струи дроби, выбрасываемые установленными в верхней части камеры дробе-метными колесами, производят очистку. Отработанная дробь поступает сначала в сепаратор для очистки, а затем в дробеметные колеса барабана. Дробеметные установки могут использоваться также для поверхностного упрочнения деталей. [c.173]

mash-xxl.info

Aвтоматическое дробеструйное

-

Подвесные дробеструйные установки предназначенны для дробеструйной обработки изделий средних и больших размеров неправильной формы, а также хрупких изделий при малосерийном и крупносерийном производстве.

-

Подвесные дробеструйные установки являются универсальными и весьма продуктивными.

-

Разные типы входных и выходных конвейерных систем позволяют выполнять дробеструйную обработку широкой шкалы изделий.

-

Проходные подвесные дробеструйные установки позволяют высокую производственную производительность дробеструйной обработки, а в связи с этим эти типы дробеструйных установок являются составной частью целых производственных линий в разных промышленных отраслях.

Основные технические параметры – стандартные типы

Подвесные дробеструйные установки с поворотным крюком - поворачивающиеся

| 600 | 900 | 1200 | 1500 |

| 1000 | 1400 | 1850 | 2000 |

| 350 | 500 | 500 | 500 |

| 700 | 700 | 800 | 950 |

| 2 | 2 (3) | 3 | 3 |

| 4 | 7,5 | 7,5 (11) | 7,5 (11) |

| 2900 | 3550 | 4400 | 5100 |

| 1950 | 2850 | 3600 | 4100 |

| 3550 | 4250 | 5000 | 5200 |

| - | - | - | 1800 |

| - | - | - | 1400 |

| - | - | - | 450 |

| 11 | 18 (25) | 25 (37) | 25 (37) |

| OP 4 | OP 6 | OP 9 | OP 12 |

| 2500 | 3600 | 6000 | 10000 |

Подвесные дробеструйные установки с поворотным крюком – сквозные (проходные)

| 600 | 900 | 1200 | 1500 |

| 1000 | 1400 | 1850 | 2000 |

| 350 | 500 | 500 | 500 |

| 700 | 700 | 250 | 500 |

| 2 | 3 | 3 | 3 |

| 4 | 4 (7,5) | 7,5 (11) | 7,5 (11) |

| 3200 | 4880 | 4400 | 7000 |

| 3150 | 3800 | 3900 | 4800 |

| 3650 | 4400 | 4500 | 6000 |

| - | - | 2500 | 2600 |

| - | - | 3500 | 3600 |

| - | - | 1000 | 1000 |

| 11 | 14 (25) | 25 (37) | 25 (37) |

| OP 4 | OP 6 | OP 9 | OP 12 |

| 2500 | 3600 | 6000 | 10000 |

| cca 9 | cca 13 | cca 13 | cca 19 |

| 6 | 6 | 5 | 6 |

Подвесные дробеструйные установки – сквозные (проходные)

| 200 700 | 500 1200 | 600 1600 | 1000 2000 | 1250 2500 |

| 500 | 1000 | 1500 | 2000 | 2000 |

| 4 | 8 | 8 | 8 | 12 |

| 7,5 | 4 | 5,5 | 7,5 | 11 |

| 5000 | 6000 | 10000 | 10000 | 13000 |

| 3000 | 3700 | 3900 | 4300 | 5500 |

| 5000 | 6200 | 6900 | 7500 | 8500 |

| - | - | - | - | 14800 |

| - | - | - | - | 6000 |

| - | - | - | - | 900 |

| 35 | 37 | 49 | 80 | 185 |

| 700 | 1100 | 1100 | 1200 | 950 |

| OP 6 | OP 9 | OP 12 | OP 16 | OP 20 |

| 5000 | 8000 | 10500 | 13000 | 16000 |

Примечание: может быть разработанна подвесная дробеструйная установка согласно требований заказчика, т.е. на основание указанного дуаметра (ширины) и высоты обрабатываемой детали или деталей.

www.saf.cz

Дробеструйная установка

Изобретение относится к дробеструйной обработке, в частности к устройствам для поверхностного упрочнения изделий дробью, и может быть использовано в машиностроительной и других отраслях промышленности. Цель изобретения - повышение долговечности установки. Устройство содержит рабочую камеру 1 с разделительной сеткой 2, внутри которой коаксиально установлен защитный кожух 8 с горизонтальными окнами 9, расположенными рядами на его боковой поверхности . У нижней кромки окон 9 по всей их длине неподвижно закрепле-

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (!9) (!!) А1

n)) В 24 С 3/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4094359/25-08 (22) 04.08.86 (46) 30.05.88. Бюл. !(20 (7,1) Ступинское машиностроительное производственное объединение (72) Ю.С. Береснев и В.П. Коробейников (53) 62! 787.6 (088.8) (56) Авторское свидетельство СССР

У 197652, кл. В 24 С 3/00, 1967. (54) ДРОБЕСТРУЙНАЯ УСТАНОВКА (57) Изобретение относится к дробеструйной обработке, в частности к устройствам для поверхностного упрочнения изделий дробью, и может быть использовано в машиностроительной и других отраслях промышленности.

Цель изобретения — повышение долговечности установки. Устройство содержит рабочую камеру 1 с разделительной сеткой 2, внутри которой коаксиально установлен эап(итный кожух 8 с горизонтальными окнами 9, расположенными рядами на его боковой поверхности. У нижней кромки окон 9 по всей их длине неподвижно закреплеФЮ

1399101

>ы козырьки 12, расположенные наклонно к боковой поверхности кожуха. В процессе обработки шары, отражаясь от упрачняемой поверхности иэделия, установленного во вращающейся кассете 5, через окна 9 кожуха и кольцевую полость 10, образованную между боковыми стенками камеры 1 и сетки

2, вновь попадают к соплам-эжекторам

3, смонтированным в донной части ка-

Изобретение относится к дробеструйной обработке, в частности к устройствам для поверхностного упрощения изделий дробью, и может быть использовано в машиностроительной и других отраслях промышленности.

Цель изобретения — повышение долговечности дробеструйной установки.

На фиг. l изображена дробеструй10 ная установка, продольный разрез; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 2.

Дробеструйная установка содержит рабочую камеру 1 с разделительной сеткой 2, расположенные в камере сопла-эжекторы 3 с форсунками 4, и рас-

1 вращающуюся кассету 5 с обрабатываемой деталью, при этом вращение

20 кассеты осуществляется с помощью электродвигателя с редуктором и цепной передачи 6. Дробеструйная установка содержит также маслобак 7 с маслонасосом. Внутри разделительной сетки 2 (коаксиально ей) установлен защитный кожух 8 с горизонтальными окнами 9, расположенными рядами на его боковой поверхности.

Между боковыми стенками кожуха 8 и сетки 2 образована кольцевая по, 30 лость 10, сообщающаяся с донной частью камеры 1.

Ширина окан 9 выбрана больше диаметра шаров Il, а по нижней кромке

35 каждого окна по всей его длине наклонно эакр еплен .козырек 12, причем окна в защитном кожухе 8 расположены в шахматном порядке, а каждая форсунка 4 снабжена регулируемой ко- 40 меры. Окна 9 на поверхности кожуха

8 расположены в шахматном порядке, а внутри каждой форсунки сопл-эжекто. ров 3 установлена конусная игла 13 с воэможностью перемещения вдоль оси форсунки. В донной части форсунок 4 выполнены отверстия, расположенные наклонно к внутренней боковой поверхности форсунки. 2 з.п. ф-лы, 3 ил. нусной иглой 13, расположенной по оси форсунки. Зазор между иглой 13 и форсункой 4 выбран меньше диаметра шаров 11, а в донной части форсунки выполнены отверстия 14 с наклоном к внутренней боковой поверхности форсунки.

Дробеструйная установка работает следующим образом.

При подготовке дробеструйной установки к работе обрабатываемую деталь помещают в кассету 5, включают электродвигатель, который передает крутящий момент через редуктор на цепную передачу 6 для вращения кассеты 5 ° Затем включают насос подачи масла из маслобака 7, которое, проходя через форсунку 4, увлекает шары 11, в результате чего шары 11 вместе с маслом попадают на упрочняемую поверхность детали, находящейся в кассете 5. Отражаясь от упрочняемой поверхности детали шары

11 (при падении их вниз) наталкиваются на наклонную поверхность защитного кожуха 8, и теряя кинетическую энергию, попадают на козырек 12 и через окна 9 в защитном кожухе 8 проваливаются, попадая на сетку 2.

Сетка 2 отделяет шары 11 от масла, которые возвращаются в зону соплэже кторов 3 чер еэ кольцевую поло сть

10, а масло стекает в маслобак 7.

Наклонное расположение отверстий

14 в донной части форсунки 4 обеспечивает закручивание потока масла, увеличивая угол конуса струи на выходе из сопла-зжектора 3. Угол накло13 Ý1Î1

Формула изобретения б-б

Составитель В. Красов

Техред 11. Ходанич Корректор В. Гир ня к

Редактор А. Ре вин

Заказ 2628/17

Тираж 678

Подписное

BHN1IIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 на отверстий 14 выбирают в пределах

Диаметр иглы 13 форсунки 4 выбран таким, чтобы зазор между иглой и форсункой был меньше диаметра шаров ll что исключает попадание шаров внутрь форсунки.

1. Дробеструйная установка, содержащая рабочую камеру с установленными в ней разделительной сеткой, приспособлением для крепления детали и соплами-эжекторами с форсунками, смонтированными .в донной части рабочей камеры, отличающаяся тем, что, с целью повышения долговечности, установка снабжена защитным кожухом, в боковых стенках которого выполнены расположенные горизонтальными рядами окна с козырьками, причем кожух коаксиально установлен внутри разделительной сетки с воз.> можностью образования кольцевои полости, соединенной с донной частью рабочей камеры.

2. Установка по и. 1, о т л и— ч а ю щ а я с я тем, что окна расположены в шахматном порядке.

3. Установка по пп. 1 и 2, о т— л и ч а ю щ а я с я .тем, что каждая форсунка снабжена конусной иглой, установленной с воэможностью перемещения вдоль оси форсунки, при этом в донной части форсунки выполнены отверстия, расположенные наклонно к ее внутренней боковой поверхности.

www.findpatent.ru

Дробеструйная установка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Дробеструйная установка

Cтраница 2

Производительность дробеструйных установок 37 - 60 м2 / ч в зависимости от требуемой степени очистки баллонов. Например, для очистки баллонов весом 14 5 кг производительность установки в час составляет 50 - 80 баллонов. [16]

Пуск дробеструйной установки разрешается производить только при закрытых дверях камеры; пуск дробеметной установки - при наличии резиновых штор, закрывающих входное и выходное отверстия камеры. [17]

В дробеструйной установке ( рис. 24) дробь из приемника 4 подается к очищаемой поверхности по шлангу / струей сжатого воздуха. [19]

В пневматической дробеструйной установке дробь выбрасывается сжатым воздухом под давлением 5 - б am посредством нескольких форсунок. [20]

При работе дробеструйной установки дробь поднимается в верхнюю часть котла и в виде дробевого дождя рассеивается по всей площади конвективного газохода. Проходя между трубами поверхностей нагрева, дробь сбивает налипшую золу и шлак. Сбитые частицы золы уносятся потоком продуктов сгорания, а отработавшая дробь собирается в бункере под конвективной шахтой и вновь используется. Для подъема дроби на верх котла используют пневмотранспорт. [21]

Баллоны очищают дробеструйными установками Уилабрэйтор с сильной абразивной струей. Интересным в этой установке является роликовый транспортер типа Диабло, предназначенный для перемощения баллонов с одновременным вращением их по винтовой линии, благодаря чему вся наружная поверхность баллона попадает под абразивную струю. [22]

Сепараторы в дробеструйных установках обычно пневматические, рассчитаны на работу при замкнутом воздушном потоке, создаваемом специальным вентилятором. [23]

Кроме того, дробеструйные установки завода Котлоочистка отличаются от установок завода Ильмарине конструкцией основных узлов, повышающих надежность ее работы и эффективность очистки. [24]

Для успешности работы дробеструйной установки обязательно применять нейтрализующие присадки, так как иначе липкие отложения облепляют дробь и препятствуют ее движению. [26]

Мощность электродвигателей на дробеструйной установке не превышает 10 кет, а расход электроэнергии в 4 раза меньше, чем при пескоструйной очистке. Одновременно улучшаются условия труда. [27]

В поставляемых ТКЗ дробеструйных установках эжектор 3 установлен в верхней части котла; он создает разрежение в циклонном дро-беуловителе, в который по трубе 4 со скоростью 40 - 50 м / сек засасывается наружный воздух. При наличии в котельном цехе сжатого воздуха от компрессора эжектор 3 может быть расположен под нижним бункером, благодаря чему подъемная труба и дробеуловигель работают не под разрежением, а при положительном давлении. [28]

В пескоструйных или дробеструйных установках в качестве абразива используют электрокорунд, металлический песок или дробь; в гидропескоструйных установках - увлажненный кварцевый песок. Для предупреждения коррозии стали в воду добавляют нитрит натрия или фосфорнокислый натрий. [29]

Страницы: 1 2 3 4

www.ngpedia.ru

Дробеструйные-установки.рф – Дробеструйная установка для очистки металла – Росиндуктор

ДРОБЕСТРУЙНАЯ УСТАНОВКА – это оборудование в котором применяется дробеструйная обработка для очистки металла. Установки дробеструйной очистки под большим давлением воздействуют на металл. Проходные и подвесные дробеструйные установки дают возможность получить чистую, шероховатую поверхность, без загрязнений, ржавчины, окалины, неровностей и других дефектов. Нужна дробеструйная установка для очистки металла? Росиндуктор – это дробеструйные установки с замкнутым циклом дроби для очистки труб, металлических конструкций от профессионалов.

Дробеструйные установки дают возможность получить чистую, шероховатую поверхность, которая обеспечит прекрасное сцепление с любым покрытием.

Установки дробеструйной очистки могут классифицироваться на 2 вида:

Завод «ЗДО» это российский производитель дробеструйных установок: проходного типа, подвесного типа, барабанного типа и установок с ленточным транспортером.

Дробеструйные установки проходного типа

Проходная дробеструйная установка используется там, где необходимо оптимизировать производственную площадь предприятия и минимизировать количество перегрузов металлоконструкций в момент подачи в камеру для дробеструйной обработки. Проходные дробеструйные установки, как правило используются вместе с окрасочно-сушильными камерами, образуя окрасочный конвейер.

Дробеструйные установки подвесного типа

Оборудованная опцией установки на поток с системой окрашивания и нанесения покрытия, подвесная дробеструйная установка может обрабатывать большие и средние детали. Данное оборудование обеспечивает высокую эффективность очистки и галтовки литого, прессованного, кованого и термообработанного материала.

Дробеструйные установки барабанного типа

Дробеструйная установка барабанного типа используется в обработке мелких стальных, чугунных, алюминиевых и латунных изделий, а также в обработке маленьких и средних пластмасс при помощи круглой дроби.

Дробеструйные установки барабанного типа с ленточным транспортером

В данном оборудовании барабан формируется бесконечной лентой, а изделия, попадая внутрь установки, переворачивается и обрабатывается турбинами. Отличается наличием сепаратора для очистки дроби от лишнего мусора и пылесборником для сбора пыли и камере устройства.

Дробеструйные установки для внутренней и наружной очистки труб

Дробеструйные установки делятся на два основных вида, для очистки трубы снаружи и внутри. Это принципиально разное оборудование, которое не может быть в одной установки. Дробеструйная установка для внутренней и наружной очистки труб позволяют очищать трубы диаметров: 50-325,325-720, 720-1020, 1025-1420 . Следует учитывать, что каждая установка производится под определенный диаметр трубы.

Дробеструйные установки с замкнутым циклом дроби

Обработка поверхностей с помощью стальной и чугунной дроби очень схожа с методом песчаной дробеструйной обработки, но отличается экологической безопасностью (метод практически безотходный и без пыли).

Приобрести все дробеструйные установки вы можете в нашей компании «ЗДО». Мы гарантируем доставку установока по территории России в кратчайшие сроки и высокое качество оборудования. Ознакомиться с ценовой политикой нашей компании, являющейся самой демократической в регионе, вы можете, обратив внимание на каталог.

xn----8sbbggha1aeo2adfiudqfngpe5p.xn--p1ai

Дробеструйная установка

Используется при обработке металлов свободным абразивом. Цель изобретения - повышение надежности и безопасности работы за счет автоматической блокировки крышки. Дробеструйная установка содержит рабочую камеру с дробеструйным аппаратом, выполненную с крышкой для загрузки - выгрузки деталей, снабженной запорным устройством. Запорное устройство выполнено в виде пневмоцилиндра 8, шток 9 которого снабжен шарнирно установленным на нем упором 10. Упор 10 предназначен для блокировки защелки 11, расположенной на крышке камеры. Кроме того шток снабжен уплотнительным кольцом 12, которое взаимодействует с установленным с возможностью осевого перемещения вдоль штока поршнем 14. Поршень 14 выполнен с отверстиями 15. Рабочая полость пневмоцилиндра 8 соединена с дробеструйным аппаратом , а штоковая - с атмосферой с помощью отверстия А. Работа дробеструйной установки невозможна при незаблокированной крышке. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 24 С 9/00, 3/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

U В151г8А

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4913149/08 (22) 20.02.91 (46) 23.11.92. Бюл. hh 43 (71) Научно-исследовательский технологический институт "Прогресс" (72) А.Ф.Попов (56) Патент США М 37179457, кл. В 24 С 3/30, опубл. 1973. (54) ДРОБЕСТРУЙНАЯ УСТАНОВКА (57) Используется при обработке металлов свободным абразивом. Цель изобретения— повышение надежности и безопасности работы за счет автоматической блокировки крышки. Дробеструйная установка содержит рабочую камеру с дробеструйным аппаратом, выполненную с крышкой для,„5U,, 1776549 Al загрузки — выгрузки деталей, снабженной запорным устройством. Запорное устройство выполнено в виде пневмоцилиндра 8, шток 9 которого снабжен шарнирно установленным на нем упором 10. Упор 10 предназначен для блокировки защелки 11, расположенной на крышке камеры, Кроме того шток снабжен уплотнительным кольцом 12, которое взаимодействует с установленным с возможностью осевого перемещения вдоль штока поршнем 14. Поршень 14 выполнен с отверстиями 15. Рабочая полость пневмоцилиндра 8 соединена с дробеструйным аппа- ратом, а штоковая — с атмосферой с помощью отверстия А. Работа дробеструйной установки невозможна при незаблокированной крышке. 3 ил.

1776549

Изобретение относится к обработке деталей свободным абразивом.

Известно предохранительное устройство для затворов сосудов высокого давленил, содержащее сообщенный с сосудом штуцер с резьбавай муфтой, которая закрыта на винчива3ащимся колпачком с прорезями. В отверстии реэьбовой муфты неподвижно расположен стопор, нижний конец которого выполнен сферическим. а на верхний надета резьбовал пробка. На колпачек одним из отверстий насажена пластина, которая другим отверстием насажена на штырь, жестко закрепленный на запорном органе. Пластина служит для контроля полноты затяжки крышки относительно сосуда, При полной затлжке, колпачок проворачивается и навинчиваетсл на реэьбовую муфту, герметизируя стопором штуцер. При необходимости снятия крышки с сосуда необходимо отвести колпачок, предварительно свинтив его с муфты, что требует значительного времени. Колпачок не может быть свинчен с муфты, если в сосуде имеется давление. По конструктивным особенностям данное устройство не ма>кет быть применена для крышек дробеструйных уста (080K.

Известны устройства абразивных камер. Абразивная камера. принятая за прототип, выполнена в виде барабана с окнами, предназначенными для загрузки — выгрузки деталей установленного в кожухе. Окна в барабане после загрузки закрыва3атся решетчатыми дверками, а окно в кожухе— сплошной дверкой. В дверках преду="матрены запоры, Недостатком известной камеры лвллетсл, возможность открывания окна в процессе обработки абразивом.

Цель изобретения — повышение наде>кности и безопасности эксплуатации драбеструйной установки путем невозможности

0TKpblBaHèß двери ва (3ремя рабаты.

Указанная цель достигается тем, что в дробеструйной установке, содержащей дробеструйный аппарат, соединенный с источником сжатого воздуха и камеру, выполненну3о с крышкой для загрузки-выгрузки деталей, снабженную запорным устройством, запорное устройство выполнено в виде пневмоцилиндра, шток котораго снабжен шарнирна установленным на нем упором, предназначенным длл взаимодействия с защелкой крышки и уплотнительным кольцом, взаимодействующим с установленным с воэможностью осевого перемещения вдоль штока поршнем, выполненным с отверстиями, причем рабочал полость пневмоцилиндра соединена с драбеструйным аппаратом, а штоковал — с ат5

55 мосферой. Иэ патентной литературы известно запорное устройство к крышкам кожухов вращающихся узлов машин, состоящее иэ крышки с защелкой, удерживаемую штоком.

В предлагаемом устройстве защелка крышки также удерживается с помощью штока, Этот известный признак вынесен в отличительную часть формулы, так как шток размещен в пневмоцилиндре, на нем размещен подвижный относительно него поршень с отверстиями и уплотнительное кольцо. Соединив рабочую полость пневмоцилиндра с драбеструйным аппаратом, а штокавую с атмосферой получили воэможность надежно блокировать крышку камеры во время работы дробеструйной установки, т.к. давление в дробеструйном аппарате надежно удерживает штоком защелку крышки.

На фиг.1 схематично показана драбеструйная установка; на фиг.2 — разрез блокирующего устройства при закрытой двери камеры; на фиг.3 — разрез блокирующего устройства при не закрытой двери камеры.

Предлагаемое устройство содержит драбеструйный аппарат 1, в нижней части которого закреплен эжектор 2, блокирующее устройство 3, закрепленное на камере

4. Дробеструйный аппарат, эжектор и блокирующее устройство соединены между собой пневмосистемой 5, в которую через вентиль 6 подается сжатый воздух. От эжектора к камере подсоединен шланг 7, по которому поступает дробь для обработки деталей. Блокирующее устройство содержит цилиндр 8, выполненный с отверстиями

"А" и "Б" и упором "Б", Внутри цилиндра распола>кен шток 9, на одном конце которога шарнирно закреплен упор 10. Упор 10 шарнирно закреплен также относительно камеры, Упор 10 снабжен выступом, взаимодействующим с защелкой 11 крышки камеры. На другом конце штока установлено уплотнительнае кольцо 12 и стопорное кольцо 13, между которыми с возможностью осевого перемещения вдоль штока расположен поршень 14, выполненный с отверстиями

15. Между уплотнительным кольцом и крышкой цилиндра установлена пружина

16, рабата3ащая на сжатие, Устройство работает следующим образом. Загружаем камеру 4 деталями, предназначенными ° для обработки, закрываем крышку защелкой 11. Открыв вентиль 6 подаем сжатый воздух в пневмосистему 5. Сжатый воздух поступает к эжектору 2, K дробеструйному аппарату 1 и к блокирующему устройству 3. В блокирующем устройстве (см.фиг.2) воздух перемещает поршень

14, который взаимодействуя с чпллтнитель1776549 ным кольцом 12, перемещает шток 9 до соприкосновения упора 10 с защелкой 11. В результате этого пневмосистема получается герметичной и в ней создается рабочее давление, необходимое для обработки деталей. При прекращении подачи сжатого воздуха вентилем 6 давление в пневмосистеме исчезает и под действием пружины 16 упор

10 отходит от защелки 11. Крышка разблокирована и может быть открыта для выгрузки и загрузки следующей партии деталей, После загрузки деталей, если защелка останется в нижнем положении (см.фиг.3) происходит следующее. При подаче воздуха в пневмосистему 5 воздух, поступая в блокирующее устройство 3 перемещает поршень

14 до упора "В". Шток 9 продолжает перемещаться благодаря взаимодействию воздуха с уплотнительным кольцом 12 через . отверстия 15 в поршне 14 до соприкосновения стопорного кольца 13 с поршнем. Воздух, проходя через отверстия 15 и отверстие

"А", выходит в атмосферу. В результате зтого пневмосистема получается разгерметизирована и рабочее давление в ней не создается.

Таким образом, выполнение блокирующего устройства в виде пневмоцилиндра, шток которого выполнен с шарнирно установленным на нем упором и установленными на нем уплотнительным кольцом, взаимодействующим с устэновпенным с возможностью осевого перемещения вдоль штока поршнем, выполненным с отверстием, причем рабочая полость пневмоцилинд5 ра соединена с дробеструйным аппаратом, а штоковая — с атмосферой, обеспечивает надежность и безопасность эксплуатации дробеструйных установок. Работа дробеструйной установки невозможна при неэабло10 кированной крышке.

Формула изобретения

Дробеструйная установка, содержащая рабочую камеру с дробеструйным аппаратом, вйполненную с крышкой для эагрузки15 выгрузки деталей, снабженную запорным механизмом с защелкой, о т л и ч а ю щ в яс я тем, что, с целью повышения надежности и безопасности работы путем автоматической блокировки крышки, эапорный

20 механизм выполнен в виде пневмоцилиндра, шток которого снабжен шарнирно установленным на одном его конце упором, предназначенным для взаимодействия с защелкой крышки и введенным в установку и

25 уплотнительным кольцом, установленным на другом его конце и предназначенным для взаимодействия с поршнем пневмоцилинд- ра, выполненным с отверстиями, причем рабочая полость пневмоцилиндра соединена

30 с дробеструйным аппаратом, а полость со стороны штока — с атмосферой.

1776549

Составитель А. Попов l

Редактор Т. Иванова Техред М.Моргентал Корректор Л, Ливринц

Заказ 4094 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж 35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

www.findpatent.ru