ДОБАВКИ В ЦЕМЕНТ: ОСОБЕННОСТИ ПРИМЕНЕНИЯ Для того,. Добавки для цемента

ДОБАВКИ В ЦЕМЕНТ: ОСОБЕННОСТИ ПРИМЕНЕНИЯ

Для того, чтобы повысить качественные характеристики цементного раствора, к нему добавляют специальные вещества. Различают несколько видов добавок для цемента, которые придают ему те или иные свойства. Об особенностях и разновидностях добавок для цемента, рассмотрим далее.

Добавки в цемент: разновидности и особенности цементаЦемент появился не так уж давно, но сумел завоевать популярность очень быстро. Для его получения соединили между собой глину и известь и обожгли их специальным способом. Цемент является основным составляющим большинства из строительных составов. Кроме того, на его основе изготавливают полимерцементные составы.

В составе цемента присутствуют также вещества на основе алюминатов и силикатов, для формирования которых используется сырье, подвергаемое высокой температуре. При этом, после застывания, цемент становится довольно твердым и прочным.

Различают несколько вариантов цемента, в соотношении с их составом. У каждого из них присутствует определенная характеристика твердости, от которой зависит марка и качество продукта. Различают несколько вариантов цемента, самые распространенные марки от двести до шестьсот. При этом, выбор того или иного типа цемента напрямую определяется сферой его применения. Предлагаем ознакомиться с основными видами цемента:

1. Использование портландцемента довольно распространено. Данный материал еще называется силикатным. Он имеет вид гидравлического связующего вещества, которое твердеет как в обычной среде, при контакте с воздухом, так и растворяясь в воде. По внешнему виду, данный материал является серо-зеленым порошком, который нуждается в добавлении воды для его замешивания. При схватывании цементного состава, происходит постепенное его затвердение. Портландцемент является основным составляющим почти для каждого из видов цементных составов.

2. Применения пластифицированного варианта цемента отличается большим количеством преимуществ. Данный материал позволяет снизить уровень затрат на приготовление раствора, цементная смесь становится не подверженной морозу, влаге, испарению и другим отрицательным факторам внешней среды.

3. Существует еще одна разновидность цемента, который называется шлаковым. Для его изготовления измельчается клинкер и доменный шлак. В полученную смесь добавляют определенные вещества, в виде гипса или извести. Данный раствор применяется в процессе смешивания строительных составов.

4. Материал в виде глиноземистого высокоактивного цемента отличается уникальностью. Время его схватывания составляет не более сорока пяти минут, а для того, чтобы состав набрал прочность, достаточно десяти часов. Главным преимуществом данного состава выступает способность быстро схватываться, несмотря на высокую влажность окружающей среды. Если добавить данный вариант цемента в бетон, у него появляется дополнительная стойкость перед влагой, коррозией, резкой сменой температурного режима.

5. Если соединить между собой кремнефтористый натрий и кварцевый песок, то получится цемент кислоупорного типа. Для растворения данного состава не используется простая вода. Для этих целей, следует применить жидкое стекло на основе натрия. Среди положительных характеристик данного цемента отметим высокий уровень его стойкости перед минеральными и органическими кислотами. Однако, в процессе эксплуатации данного раствора в едких или влажных условиях, длительность его использования значительно снижается.

6. Для изготовления цветного цемента используют обычный портландцемент, к которому добавляют разного рода пигменты. Данный вид цемента широко распространен в декорировании фасадов. Также, он является основой для изготовления дорог на основе бетона.

Портландцемент, смешиваясь с водой, образует пластичное вещество, которое после высыхания приобретает каменнообразную форму. Широкое использование данного вещества объясняется такими его преимуществами:

способность отвердевать без постороннего вмешательства;образование каменного изделия, которое характеризуется высокой прочностью и твердостью;минимальный уровень химической опасности;экологическая безопасность;пожарная безопасность;доступная стоимость;широкая сфера применения — универсальность.

Самостоятельное применение портландцемента — редкость, так как чаще всего он является составляющей разного рода композитов, таких как сухие смеси, строительные бетоны и растворы. Для определения портландцементом смеси, следует сопоставить его с тремя критериями:

качество исходных порошкообразных смесей;цементное тесто и его характеристика;полученный цементный камень.Добавки для цемента и бетона — принцип действия

В составе портландцемента присутствуют вещества в виде клинкера. Для получения данного продукта сырье с алюминатами кальция и силикатами, поддают обжигу. Для того, чтобы изготовить портландцемент используется глина, мергель и известь. Вступая в реакцию с водой, цемент поддается кристалогидрированию. После этого, образуется вещество в виде бетонного камня, у которого имеются особые качества.

В соотношении с ГОСТом выделяют такие виды добавок в цемент:

1. В соотношении с основным действием они бывают:

вещественными компонентами;регуляторами;элементами, которые упрощают процесс помола цемента.

2. Вещественные элементы, в свою очередь бывают:

активными минералами;наполнительными составляющими.

3. Минеральные добавки в цемент активного действия бывают:

гидравлического действия;пуццоланического действия.

4. Регулирующие добавки бывают:

определяющие время схватывания раствора;отвердители;повышающие прочностные характеристики;пластифицированные вещества.

С помощью определенного рода добавок для цемента и бетона, удается выполнить такие функции:

снизить выделение влаги с бетонного раствора, то есть повысить его пластичность;сделать цементный раствор более стойким к влаге;повысить или снизить уровень усадки цемента;отрегулировать выделение тепла;улучшить декоративные качества цементного раствора;отрегулировать цементное тесто по плотности;сделать состав цементного раствора более пластичным.

Водонепроницаемые и полимерные добавки в цемент

Полимерные добавки выступают в роли поверхностно-активных веществ. С их помощью удается повысить качество бетонного состава. С помощью определенных составов удается улучить пластичность бетона, снизить его влагопоглощение, отрегулировать выделение влаги. Таким образом, прочностные характеристики бетона значительно улучшаются. В некоторых случаях, с помощью добавок образуются материалы, внутри которых находится воздух.

Существует возможность перехода полимерных добавок в состояние тягучести. С их помощью удается кольматировать бетонные поры, повысить сцепление бетонного раствора с заполнителями и арматурой.

Добавки для цемента помогают сделать его влагонепроницаемым, морозостойким, прочным к растяжению, газонепроницаемым. Еще одну разновидность добавок составляют вещества кремние органического происхождения. Они выделяют газы внутри бетонного раствора. Поэтому, с их помощью в раствор вовлекается воздух. Он становится более пористым и стойким к морозу и влаге.

Некоторые разновидности добавок обладают гидрофобным эффектом. Принцип их действия основывается на кольматации капиллярных сплетений внутри бетона. Таким образом, осуществляется миграция влаги. С помощью влагонепроницаемых добавок удается улучшить структуру и повысить плотность бетонного состава.

Особенности противоморозных добавок в цемент

Отрицательный температурный режим плохо сказывается на эксплуатационных характеристиках бетонного раствора. Это объясняется тем, что при низкой температуре, вода, находящаяся внутри раствора, начинает замерзать. Во время потепления, она тает и расширяется, ухудшая качество бетона. Эффективность сопротивляться увеличенной в объеме влаге, называют морозостойкостью бетона.

Стойкость бетонного раствора к морозу определяет содержание в нем влаги. Для обеспечения данной характеристики, следует использовать специальные добавки, чаще всего это вещества с поверхностно-активными веществами.

Пластификаторы положительно сказываются на создании оптимальной структуры бетона. Структура раствора отличается более высоки уровнем плотности, которая делает цементное тесто седиментивным. Некоторые из добавок призваны сделать раствор более вохдуонасыщенным, таким образом, вода, после расширения, заполняет поры и никак не сказывается на качестве бетона.

Учтите, что для того, чтобы добиться положительного эффекта от введения присадки, следует выбирать только качественные материалы от проверенных производителей. Кроме того, перед применением добавок, следует ознакомиться с инструкцией от производителя и строго соблюдать все пропорции, рекомендуемые для того или иного вида добавки.

При добавлении небольшого количества добавки, бетон все равно будет подвержен морозу. Если количества пластификатора будет чересчур много, то конструкция потеряет прочность.

Модифицирующие добавки для цемента: характеристика

Данные составы вводятся в цементные смеси для улучшения их эластичности, стойкости перед трещинами, деформации. Кроме того, с их помощью удается повысить адгезию бетона к арматуре и любому невпитывающему основанию.

С помощью введения данного рода добавок удается повысить их сцепление с плиткой. Чаще всего данные добавки имеют жидкую форму. Они делают цементные материалы более эластичными, снижают уровень их усадки, используются как внутри, так и снаружи помещения, при этом, отличаются полной экологической безопасностью.

Цемент без добавок, хотя и имеет собственные эксплуатационные характеристики, однако, используется редко, из-за его подверженности разного рода внешним раздражителям.

Еще одним вариантом добавки для цемента является вещество с антикоррозийным действием. С помощью этих веществ удается связать свободный гидроксид кальция в бетонном составе. Кроме того, некоторые из добавок улучшают плотность бетона, делая его не только не подверженным коррозии, но и влагонепроницаемым.

Добавка гипса в цемент повышает время его застывания. Кроме того, с его помощью удается повысить качество готового раствора, а именно его прочностные характеристики, морозостойкие качества и стойкость к сульфидам.

Для изготовления цементов с активными минеральными добавками, используется измельченный клинкер. Добавки являются гранулированными шлаками или активными веществами, которые имеют осадочное происхождение. Бетон, к которому добавили эти вещества, отличается высоким уровнем влагостойкости, отличным выделением тепла и морозостойкостью.

Разновидности добавок для цемента

1. Для сухой смеси или бетона со специальными характеристиками используется пластификатор. С его помощью снижаются расходы цемента и воды, во время приготовления бетонного раствора. Пластификаторы делают раствор более пластичным и подвижным. Таким образом, с его помощью удается заполнить все поры.

2. Добавки водоудерживающего характера представлены в виде крахмала или целлюлозы. С их помощью удается добиться однородной консистенции бетона. Кроме того, они помогают избавиться от расслаивания бетона и от такого эффекта, как цементное молочко. Однако, негативной стороной использования данных добавок является снижение прочности основания и уменьшение его подвижности.

3. Применение редиспергируемых порошков является отличным связующим в процессе применения цемента для окрашивания поверхности. Кроме того, данные вещества являются основой для цементного клея, так как они придают составу высокую адгезию.

4. Вторым или третьим заполнителем является фиброволокно полимерного типа. Он делает основание стойким перед трещинами, кроме того, полученный состав отличается высокой подвижностью и самовыравниванием.

Для повышения водонепроницаемости используют вещества в виде гидрофизаторов. С помощью ускорителей или замедлителей отвердения удается регулировать данный процесс. Комбинация нескольких добавок помогает придать цементу необходимые для данного типа условий характеристики.

remont-samomy.ru

ДОБАВКИ В ЦЕМЕНТ: ОСОБЕННОСТИ ПРИМЕНЕНИЯ

Для того, чтобы повысить качественные характеристики цементного раствора, к нему добавляют специальные вещества. Различают несколько видов добавок для цемента, которые придают ему те или иные свойства. Об особенностях и разновидностях добавок для цемента, рассмотрим далее.

Добавки в цемент: разновидности и особенности цементаЦемент появился не так уж давно, но сумел завоевать популярность очень быстро. Для его получения соединили между собой глину и известь и обожгли их специальным способом. Цемент является основным составляющим большинства из строительных составов. Кроме того, на его основе изготавливают полимерцементные составы.

В составе цемента присутствуют также вещества на основе алюминатов и силикатов, для формирования которых используется сырье, подвергаемое высокой температуре. При этом, после застывания, цемент становится довольно твердым и прочным.

Различают несколько вариантов цемента, в соотношении с их составом. У каждого из них присутствует определенная характеристика твердости, от которой зависит марка и качество продукта. Различают несколько вариантов цемента, самые распространенные марки от двести до шестьсот. При этом, выбор того или иного типа цемента напрямую определяется сферой его применения. Предлагаем ознакомиться с основными видами цемента:

1. Использование портландцемента довольно распространено. Данный материал еще называется силикатным. Он имеет вид гидравлического связующего вещества, которое твердеет как в обычной среде, при контакте с воздухом, так и растворяясь в воде. По внешнему виду, данный материал является серо-зеленым порошком, который нуждается в добавлении воды для его замешивания. При схватывании цементного состава, происходит постепенное его затвердение. Портландцемент является основным составляющим почти для каждого из видов цементных составов.

2. Применения пластифицированного варианта цемента отличается большим количеством преимуществ. Данный материал позволяет снизить уровень затрат на приготовление раствора, цементная смесь становится не подверженной морозу, влаге, испарению и другим отрицательным факторам внешней среды.

3. Существует еще одна разновидность цемента, который называется шлаковым. Для его изготовления измельчается клинкер и доменный шлак. В полученную смесь добавляют определенные вещества, в виде гипса или извести. Данный раствор применяется в процессе смешивания строительных составов.

4. Материал в виде глиноземистого высокоактивного цемента отличается уникальностью. Время его схватывания составляет не более сорока пяти минут, а для того, чтобы состав набрал прочность, достаточно десяти часов. Главным преимуществом данного состава выступает способность быстро схватываться, несмотря на высокую влажность окружающей среды. Если добавить данный вариант цемента в бетон, у него появляется дополнительная стойкость перед влагой, коррозией, резкой сменой температурного режима.

5. Если соединить между собой кремнефтористый натрий и кварцевый песок, то получится цемент кислоупорного типа. Для растворения данного состава не используется простая вода. Для этих целей, следует применить жидкое стекло на основе натрия. Среди положительных характеристик данного цемента отметим высокий уровень его стойкости перед минеральными и органическими кислотами. Однако, в процессе эксплуатации данного раствора в едких или влажных условиях, длительность его использования значительно снижается.

6. Для изготовления цветного цемента используют обычный портландцемент, к которому добавляют разного рода пигменты. Данный вид цемента широко распространен в декорировании фасадов. Также, он является основой для изготовления дорог на основе бетона.

Портландцемент, смешиваясь с водой, образует пластичное вещество, которое после высыхания приобретает каменнообразную форму. Широкое использование данного вещества объясняется такими его преимуществами:

способность отвердевать без постороннего вмешательства;образование каменного изделия, которое характеризуется высокой прочностью и твердостью;минимальный уровень химической опасности;экологическая безопасность;пожарная безопасность;доступная стоимость;широкая сфера применения — универсальность.

Самостоятельное применение портландцемента — редкость, так как чаще всего он является составляющей разного рода композитов, таких как сухие смеси, строительные бетоны и растворы. Для определения портландцементом смеси, следует сопоставить его с тремя критериями:

качество исходных порошкообразных смесей;цементное тесто и его характеристика;полученный цементный камень.Добавки для цемента и бетона — принцип действия

В составе портландцемента присутствуют вещества в виде клинкера. Для получения данного продукта сырье с алюминатами кальция и силикатами, поддают обжигу. Для того, чтобы изготовить портландцемент используется глина, мергель и известь. Вступая в реакцию с водой, цемент поддается кристалогидрированию. После этого, образуется вещество в виде бетонного камня, у которого имеются особые качества.

В соотношении с ГОСТом выделяют такие виды добавок в цемент:

1. В соотношении с основным действием они бывают:

вещественными компонентами;регуляторами;элементами, которые упрощают процесс помола цемента.

2. Вещественные элементы, в свою очередь бывают:

активными минералами;наполнительными составляющими.

3. Минеральные добавки в цемент активного действия бывают:

гидравлического действия;пуццоланического действия.

4. Регулирующие добавки бывают:

определяющие время схватывания раствора;отвердители;повышающие прочностные характеристики;пластифицированные вещества.

С помощью определенного рода добавок для цемента и бетона, удается выполнить такие функции:

снизить выделение влаги с бетонного раствора, то есть повысить его пластичность;сделать цементный раствор более стойким к влаге;повысить или снизить уровень усадки цемента;отрегулировать выделение тепла;улучшить декоративные качества цементного раствора;отрегулировать цементное тесто по плотности;сделать состав цементного раствора более пластичным.

Водонепроницаемые и полимерные добавки в цемент

Полимерные добавки выступают в роли поверхностно-активных веществ. С их помощью удается повысить качество бетонного состава. С помощью определенных составов удается улучить пластичность бетона, снизить его влагопоглощение, отрегулировать выделение влаги. Таким образом, прочностные характеристики бетона значительно улучшаются. В некоторых случаях, с помощью добавок образуются материалы, внутри которых находится воздух.

Существует возможность перехода полимерных добавок в состояние тягучести. С их помощью удается кольматировать бетонные поры, повысить сцепление бетонного раствора с заполнителями и арматурой.

Добавки для цемента помогают сделать его влагонепроницаемым, морозостойким, прочным к растяжению, газонепроницаемым. Еще одну разновидность добавок составляют вещества кремние органического происхождения. Они выделяют газы внутри бетонного раствора. Поэтому, с их помощью в раствор вовлекается воздух. Он становится более пористым и стойким к морозу и влаге.

Некоторые разновидности добавок обладают гидрофобным эффектом. Принцип их действия основывается на кольматации капиллярных сплетений внутри бетона. Таким образом, осуществляется миграция влаги. С помощью влагонепроницаемых добавок удается улучшить структуру и повысить плотность бетонного состава.

Особенности противоморозных добавок в цемент

Отрицательный температурный режим плохо сказывается на эксплуатационных характеристиках бетонного раствора. Это объясняется тем, что при низкой температуре, вода, находящаяся внутри раствора, начинает замерзать. Во время потепления, она тает и расширяется, ухудшая качество бетона. Эффективность сопротивляться увеличенной в объеме влаге, называют морозостойкостью бетона.

Стойкость бетонного раствора к морозу определяет содержание в нем влаги. Для обеспечения данной характеристики, следует использовать специальные добавки, чаще всего это вещества с поверхностно-активными веществами.

Пластификаторы положительно сказываются на создании оптимальной структуры бетона. Структура раствора отличается более высоки уровнем плотности, которая делает цементное тесто седиментивным. Некоторые из добавок призваны сделать раствор более вохдуонасыщенным, таким образом, вода, после расширения, заполняет поры и никак не сказывается на качестве бетона.

Учтите, что для того, чтобы добиться положительного эффекта от введения присадки, следует выбирать только качественные материалы от проверенных производителей. Кроме того, перед применением добавок, следует ознакомиться с инструкцией от производителя и строго соблюдать все пропорции, рекомендуемые для того или иного вида добавки.

При добавлении небольшого количества добавки, бетон все равно будет подвержен морозу. Если количества пластификатора будет чересчур много, то конструкция потеряет прочность.

Модифицирующие добавки для цемента: характеристика

Данные составы вводятся в цементные смеси для улучшения их эластичности, стойкости перед трещинами, деформации. Кроме того, с их помощью удается повысить адгезию бетона к арматуре и любому невпитывающему основанию.

С помощью введения данного рода добавок удается повысить их сцепление с плиткой. Чаще всего данные добавки имеют жидкую форму. Они делают цементные материалы более эластичными, снижают уровень их усадки, используются как внутри, так и снаружи помещения, при этом, отличаются полной экологической безопасностью.

Цемент без добавок, хотя и имеет собственные эксплуатационные характеристики, однако, используется редко, из-за его подверженности разного рода внешним раздражителям.

Еще одним вариантом добавки для цемента является вещество с антикоррозийным действием. С помощью этих веществ удается связать свободный гидроксид кальция в бетонном составе. Кроме того, некоторые из добавок улучшают плотность бетона, делая его не только не подверженным коррозии, но и влагонепроницаемым.

Добавка гипса в цемент повышает время его застывания. Кроме того, с его помощью удается повысить качество готового раствора, а именно его прочностные характеристики, морозостойкие качества и стойкость к сульфидам.

Для изготовления цементов с активными минеральными добавками, используется измельченный клинкер. Добавки являются гранулированными шлаками или активными веществами, которые имеют осадочное происхождение. Бетон, к которому добавили эти вещества, отличается высоким уровнем влагостойкости, отличным выделением тепла и морозостойкостью.

Разновидности добавок для цемента

1. Для сухой смеси или бетона со специальными характеристиками используется пластификатор. С его помощью снижаются расходы цемента и воды, во время приготовления бетонного раствора. Пластификаторы делают раствор более пластичным и подвижным. Таким образом, с его помощью удается заполнить все поры.

2. Добавки водоудерживающего характера представлены в виде крахмала или целлюлозы. С их помощью удается добиться однородной консистенции бетона. Кроме того, они помогают избавиться от расслаивания бетона и от такого эффекта, как цементное молочко. Однако, негативной стороной использования данных добавок является снижение прочности основания и уменьшение его подвижности.

3. Применение редиспергируемых порошков является отличным связующим в процессе применения цемента для окрашивания поверхности. Кроме того, данные вещества являются основой для цементного клея, так как они придают составу высокую адгезию.

4. Вторым или третьим заполнителем является фиброволокно полимерного типа. Он делает основание стойким перед трещинами, кроме того, полученный состав отличается высокой подвижностью и самовыравниванием.

Для повышения водонепроницаемости используют вещества в виде гидрофизаторов. С помощью ускорителей или замедлителей отвердения удается регулировать данный процесс. Комбинация нескольких добавок помогает придать цементу необходимые для данного типа условий характеристики.

kakpostroit.su

Активная минеральная добавка для цемента и способ её приготовления

Изобретение относится к производству вяжущих материалов, может быть использовано для получения общестроительных цементов. Технический результат заключается в расширении ассортимента широкодоступных активных минеральных добавок для производства цемента, расширении сырьевой базы эффективных, широкодоступных активных минеральных добавок для производства цемента, повышении качества и снижении себестоимости производства цемента, утилизации крупнотоннажных техногенных отходов ТЭЦ и разработке способа приготовления широкодоступной активной минеральной добавки. Активная минеральная добавка для цемента содержит низкокальциевые золошлаковые отходы ТЭЦ с содержанием оксида алюминия 17,75% и гипсосодержащий компонент, в качестве которого используют побочный продукт производства фосфорной кислоты фосфогипс, при следующем соотношении компонентов, мас. %: золошлаковые отходы - 66,7; фосфогипс - 33,3. 2 н.п. ф-лы, 6 табл.

Изобретение относится к производству вяжущих материалов, может быть использовано для получения общестроительных цементов.

Известна комплексная добавка для портландцемента, содержащая, мас.%: гипс или ангидрит 30-54, суперпластификатор С-3 0,5-4,5, колошниковую пыль 10-25, золошлаковые отходы с содержанием оксида алюминия не менее 25 мас.% 16,5-52,5, карбонатную горную породу 12-35. Согласно изобретению использование известной добавки увеличивает степень расширения портландцемента, обладающего повышенной гидравлической активностью, снижает пористость бетона на портландцементе [описание к патенту RU №2431623, МПК С04В 22/00, С04В 24/26, С04В 103/60, опубл. 20.10.2011].

Однако известная добавка является многокомпонентной по составу, затратной по способу производства.

Наиболее близкой по существенным признакам может быть принята известная активная гидравлическая добавка к цементу представленной гипсом и золой от сжигания сланцев фракции 40-90 мк, при соотношении компонентов, вес.%: портландцементный клинкер - 76-82; зола сжигания сланцев - 10-20; гипс - 4-8 [авт. св. SU №726047, МПК С04В 7/30, опубл. 04.05.1980].

Однако использование известной добавки не позволяет получить достаточно плотную структуру, в результате чего снижается самонапряжение, водонепроницаемость и прочность цементного камня.

Задачей изобретения является расширение ассортимента широкодоступных активных минеральных добавок для производства цемента, расширение сырьевой базы эффективных, широкодоступных активных минеральных добавок для производства цемента, повышение качества и снижение себестоимости производства цемента, утилизация крупнотоннажных техногенных отходов ТЭЦ.

Задача решается тем, что активная минеральная добавка для цемента, содержащая золошлаковые отходы ТЭЦ и гипсосодержащий компонент, согласно изобретению содержит смесь низкокальциевых золошлаковых отходов ТЭЦ с содержанием оксида алюминия 17,75%, а в качестве гипссодержащего компонента побочный продукт производства фосфорной кислоты фосфогипс, при содержании гидратной воды в смеси не более 30% и содержании компонентов при пересчете на сухое вещество соответственно, мас. %:

золошлаковые отходы - 66,7;

фосфогипс - 33,3.

Сущность изобретения заключается в том, что заявленную добавку получают путем термической обработки взятых в указанном процентном соотношении золошлака и фосфогипса. Сырьевыми материалами для получения заявленной добавки являются промышленные отходы: золошлак Ангренской ТЭЦ и фосфогипс, являющийся побочным продуктом производства фосфорной кислоты. По внешнему виду заявленная добавка представляет собой серую массу полифракционного состава, содержащую частицы размером менее 0,63 мм с включениями крупных зерен размером 0,63-5,0 мм.

Также известен способ получения добавки к портландцементу, включающий измельчение сырьевых компонентов, гомогенизацию, формование образцов при удельном давлении 96-120 кг/см2 и обжиг образцов без выдержки при температуре 1360-1390°С с последующим резким охлаждением на воздухе и измельчение продуктов обжига при следующем соотношении компонентов, мас.%: СаО 37,5-40; Al2O3 50-52; SiO2 8-10,5 [описание к патенту RU №2069649, МПК С04В 7/52, опубл. 27.11.1996].

Однако известный способ является энергоемким, увеличивает эксплуатационные затраты.

Наиболее близким по существенным признакам к заявленному является известный способ получения комплексной добавки для портландцемента, включающий измельчение и смешивание на скоростном смесителе до получения гомогенной прошкообразной смеси при следующем количественном соотношении предварительно обработанных ингредиентов, мас.%: гипс или ангидрит 30-54, суперпластификатор С-3 0,5-4,5, колошниковую пыль 10-25, золошлаковые отходы с содержанием оксида алюминия не менее 25 мас.% 16,5-52,5, карбонатную горную породу 12-35 [описание к патенту RU №2431623, МПК С04В 22/00, С04В 24/26, С04В 103/60, опубл. 20.10.2011].

Однако известный способ является затратным по способу производства с использованием многокомпонентной по составу сырьевой базы.

Задачей изобретения также является разработка способа приготовления широкодоступной активной двухкомпонентной минеральной добавки на основе техногенных отходов ТЭЦ для производства цемента с повышенным качеством и сниженной себестоимостью производства цемента.

Задача решается тем, что способ приготовления активной минеральной добавки для цемента, включающий измельчение золошлакового отхода ТЭЦ и гипсосодержащего компонента, перемешивание компонентов до получения гомогенной смеси, упаковку готовой добавки, в котором согласно изобретению ингредиенты измельчают до размера зерен сырьевых материалов не более 5,0 мм, после предварительного перемешивания гомогенную смесь ингредиентов обрабатывают в автоклаве при температуре 150-300°С в течение 15-25 минут, при этом термообработку ведут при содержании в смеси гидратной воды не более 30%, а в качестве золошлакового отхода ТЭЦ и гипсосодержащего компонента соответственно используют низкокальциевые золошлаковые отходы ТЭЦ с содержанием оксида алюминия 17,75% и побочный продукт производства фосфорной кислоты фосфогипс, при следующем соотношении компонентов, мас. %: золошлаковые отходы - 66,7; фосфогипс - 33,3, полученную добавку вводят в количестве 15-35% от массы цемента при помоле клинкера.

Сущность заявленного способа заключается в том, что после предварительного перемешивания смесь фосфогипса в количестве 33,3% и золошлака в количестве 66,7% подвергают термической обработке в автоклаве при температуре 150-300°С, контролируя режим термообработки по остаточному содержанию гидратной воды в смеси не более 30% к общей массе сухого вещества.

В процессе термической обработки в автоклаве при повышенной температуре в системе «фосфогипс + золошлак + вода» протекают процессы химического взаимодействия, в результате чего растворимые фосфат-ионы прочно адсорбируются на поверхности частиц содержащегося в золошлаке кремнезема, тем самым нейтрализуя кислотные остатки ортофосфорной кислоты Н2РO3.

Известно, что фосфогипс является побочным продуктом производства фосфорной кислоты из апатитов и фосфоритов методом сернокислотной обработки. Химическая реакция протекает по схеме:

Ca5F(PO4)3+5h3SO4=3h4PO4+5CaSO4+HF.

По химическому составу фосфогипс на 96-98% состоит из сернокислого кальция, который в зависимости от условий производства фосфорной кислоты может находиться в двуводной, полуводной или безводной модификациях. В качестве примесей в фосфогипсе могут присутствовать 1,0-1,5% пятиоксида фосфора (Р2О5), некоторое количество кремнезема и полуторные оксиды (Al2O3 и Fe2O3).

Использование фосфогипса нашло широкое применение в качестве минерализатора при обжиге портландцементных сырьевых смесей и как добавки при помоле цемента вместо гипсового камня. Однако фосфогипс, вводимый в цемент в качестве регулятора сроков схватывания, обычно содержит до 25% влаги и загрязнен примесями фосфорной и фтороводородной кислот, которые могут понижать прочность цементов, особенно в ранние сроки твердения.

Таким образом, нейтрализованный путем термообработки фосфогипс в виде заявленной добавки может найти широкое применение при производстве цементов.

Существуют различные способы нейтрализации кислотных остатков фосфогипсового камня. При этом нейтрализованный камень может использоваться всеми цементными заводами независимо от минералогического состава клинкеров.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Сырьевые ингредиенты: фосфогипс - побочный продукт производства фосфорной кислоты, и золошлак - промышленный отход Ангренской ТЭЦ, предварительно проверяют на наличие посторонних включений и засоряющих примесей гравия, комков глины, дерева. Проводят соответствующую сортировку, после чего измельчают до размера зерен не более 5,0 мм.

После чего отдельно золошлак и фосфогипс загружают в отдельные два бункера объемом 6 м3, определяют суммарную расчетную влажность компонентов, которая составляет 25%. Определяют суммарную расчетную кислотность компонентов, рН которой составляет 5,5. Затем расчетное количество, при пересчете на сухое вещество соответственно золошлаковые отходы в количестве 66,7% и фосфогипс в количестве 33,3%, по транспортным лентам направляют в автоклав промышленного типа рабочим объемом 6 м3. Подачу сырья регулируют посредством весовых датчиков. Подачу пара и воды регулируют также посредством датчиков по объему. Общее количество гидратной воды в смеси не должно превышать 30% с учетом влажности подаваемого сырья. То есть добавляют 5% воды.

В автоклаве при постоянном перемешивании и температуре 150°С смесь обрабатывают в течение 40 минут. Полученную готовую добавку охлаждают в течение 30-60 минут и упаковывают в полиэтиленовые мешки по 50 кг.

Пример 2.

Сырьевые ингредиенты: фосфогипс - побочный продукт производства фосфорной кислоты, и золошлак - промышленный отход Ангренской ТЭЦ, предварительно проверяют на наличие посторонних включений и засоряющих примесей гравия, комков глины, дерева. Проводят соответствующую сортировку, после чего измельчают до размера зерен не более 5,0 мм.

После чего отдельно золошлак и фосфогипс загружают в отдельные два бункера объемом 6 м3, определяют суммарную расчетную влажность компонентов, которая составляет 26%. Определяют суммарную расчетную кислотность компонентов, рН которой составляет 7,0. Затем расчетное количество, при пересчете на сухое вещество соответственно золошлаковые отходы в количестве 66,7% и фосфогипс в количестве 33,3%, по транспортным лентам направляют в автоклав промышленного типа рабочим объемом 6 м3. Подачу сырья регулируют посредством весовых датчиков. Подачу пара и воды регулируют также посредством датчиков по объему. Общее количество гидратной воды в смеси не должно превышать 30% с учетом влажности подаваемого сырья. То есть добавляют 4% воды.

В автоклаве при постоянном перемешивании и температуре 225°С смесь обрабатывают в течение 32 минут. Полученную готовую добавку охлаждают в течение 30-60 минут и упаковывают в полиэтиленовые мешки по 50 кг.

Пример 3.

Сырьевые ингредиенты: фосфогипс - побочный продукт производства фосфорной кислоты, и золошлак - промышленный отход Ангренской ТЭЦ, предварительно проверяют на наличие посторонних включений и засоряющих примесей гравия, комков глины, дерева. Проводят соответствующую сортировку, после чего измельчают до размера зерен не более 5,0 мм.

После чего отдельно золошлак и фосфогипс загружают в отдельные два бункера объемом 6 м3, определяют суммарную расчетную влажность компонентов, которая составляет 27%. Определяют суммарную расчетную кислотность компонентов, рН которой составляет 8,5. Затем расчетное количество, при пересчете на сухое вещество соответственно золошлаковые отходы в количестве 66,7% и фосфогипс в количестве 33,3%, по транспортным лентам направляют в автоклав промышленного типа рабочим объемом 6 м3. Подачу сырья регулируют посредством весовых датчиков. Подачу пара и воды регулируют также посредством датчиков по объему. Общее количество гидратной воды в смеси не должно превышать 30% с учетом влажности подаваемого сырья. То есть добавляют 3% воды.

В автоклаве при постоянном перемешивании и температуре 300°С смесь обрабатывают в течение 25 минут. Полученную готовую добавку охлаждают в течение 30-60 минут и упаковывают в полиэтиленовые мешки по 50 кг.

По внешнему виду заявленная добавка представляет собой серую массу полифракционного состава, содержащую частицы размером менее 0,63 мм с включениями крупных зерен размером 0,63-5,0 мм.

Исследования возможности использования заявленной добавки, приготовленной заявленным способом термической обработки смеси фосфогипса и золошлака, в качестве добавки, вводимой при помоле рядового портландцементного клинкера взамен гипсового камня как регулятора процессов схватывания и твердения, и получения цемента повышенной прочности были проведены в лаборатории НИиИЦ «СТРОМ» Института общей и неорганической химии АН РУз.

Физико-механические испытания проводили с использованием следующего испытательного оборудования и средств измерений: типовая лабораторная мельница МБЛ; лабораторный встряхивающий столик ЛВС; мешалка для перемешивания цементного теста; лабораторная виброплощадка; прибор Вика ИВ-2; формы для изготовления образцов-балочек размерами 40×40×160 мм; пресс гидравлический ПСУ-50-А; прибор для испытания образцов на изгиб; пластины для передачи нагрузок.

Определение основных характеристик (химико-минералогический состав) исследуемых материалов осуществляли методами химического анализа с последующим расчетом их минералогического состава.

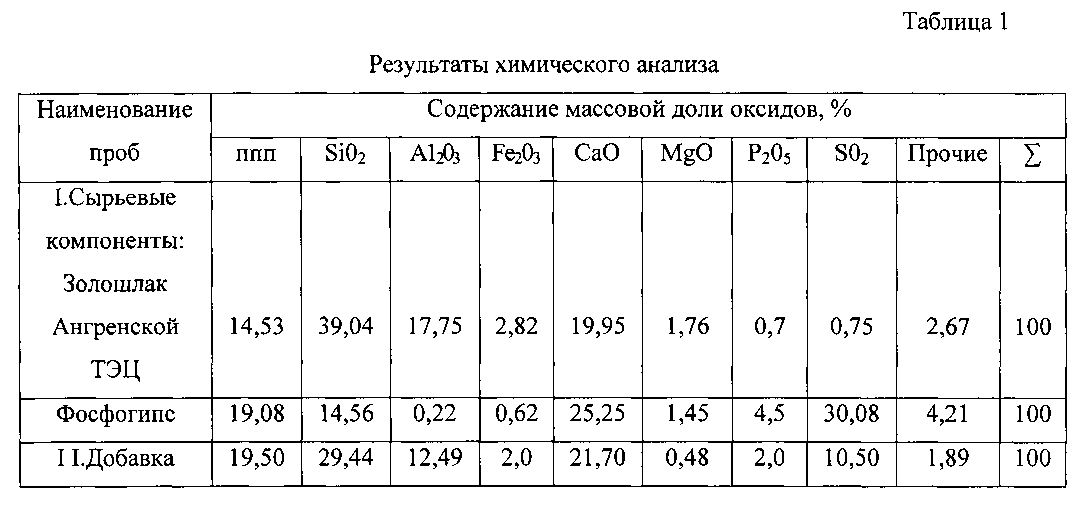

Подготовку проб к химическому анализу проводили в соответствии с ГОСТ 5382. Результаты химического анализа заявленной добавки и сырьевых компонентов (золошлака, фосфогипса) для ее получения представлены Таблице 1.

Результаты химического анализа показывают, что золошлак Ангренской ТЭС представлен оксидами в количестве, мас. %: кремния (SiO2) - 39,04; алюминия (Al2O3) - 17,75; кальция (СаО) - 19,95; магния (MgO) - 1,76.

По значениям модулей Мо=0,382, Ма=0,455 золошлак, используемый для получения заявленной добавки, относится к группе «кислый». По суммарному содержанию (СаО+MgO)=(19,95+1,76)=21,71>20% - к группе низкокальциевый. Собственными вяжущими свойствами золошлак Ангренской ТЭЦ не обладает, а при повышении температуры до 175°С проявляет ярковыраженные пуццоланические свойства, что и предопределяет его применение в качестве активной минеральной добавки при производстве цемента.

Фосфогипс по химическому составу на 60,18% состоит из двуводного сернокислого кальция - CaSO4-2Н2O. В качестве примесей в фосфогипсе присутствуют 4,53% пятиоксида фосфора (Р2О5), 14,56% кремнезема (SiO2) и оксиды Al2O3 и Fe2O3 в количестве 0,22 и 0,62% соответственно.

Заявленная добавка, приготовленная заявленным способом, содержит оксиды: кремния (SiO2) - 29,44%; алюминия (Al2O3) - 12,49%; кальция (СаО) - 21,70%. В составе заявленной добавки присутствует серный ангидрид (SO3), содержание которого составляет 10,5%. Содержание двуводного гипса в заявленной добавке составляет: CaSO4×2Н2O=2,15 SO3=10,5×2,15=22,575%.

Для исследования возможности использования добавки при производстве добавочных цементов в лабораторных условиях были получены цементы путем совместного помола портландцементного клинкера с различным содержанием добавки и, для сравнения, с 5% гипсового камня.

В качестве сырьевых материалов использовали портландцементный клинкер и гипсовый камень.

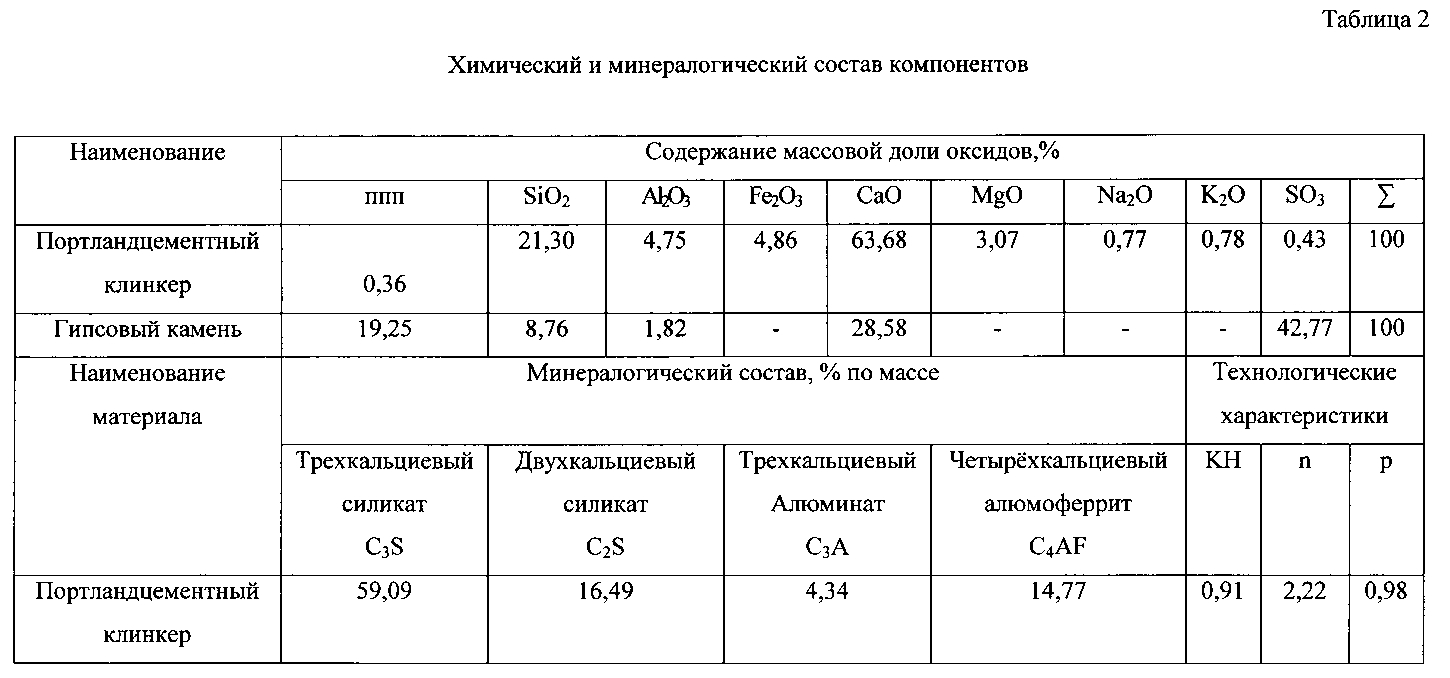

Химический состав портландцементного клинкера и гипсового камня, используемых для получения добавочных цементов, а также расчетный минералогический состав и модульные характеристики клинкера представлены в Таблице 2.

По химическому и минералогическому составу клинкер, отобранный для получения в лабораторных условиях опытных цементов, соответствует требованиям, предъявляемым к портландцементному клинкеру TSh 7-202:2008 «Клинкер портландцементный. Технические условия».

Суммарное содержание гипса и ангидрида в гипсовом камне определяли по результатам химического анализа и вычисляли по формуле:

CaSO4×2Н2O=2,15 SO3=2,15×42,77=91,96%.

Камень гипсовый по содержанию гипса и ангидрида в пересчете на гипс (CaSO4×2Н2О) соответствует сорту 2, который, согласно требованиям Oz DSt 760-96, может быть использован для производства портландцемента. Совместный помол клинкера с гипсовым камнем и заявленной добавкой осуществляли в лабораторной мельнице по методике Гипроцемента в одну стадию. Для получения портландцементов готовили различные по составу сырьевые смеси (шихты) с использованием портландцементного клинкера и заявленной добавки без введения гипсового камня, для сравнительных испытаний - портландцементного клинкера с 5% гипсового камня.

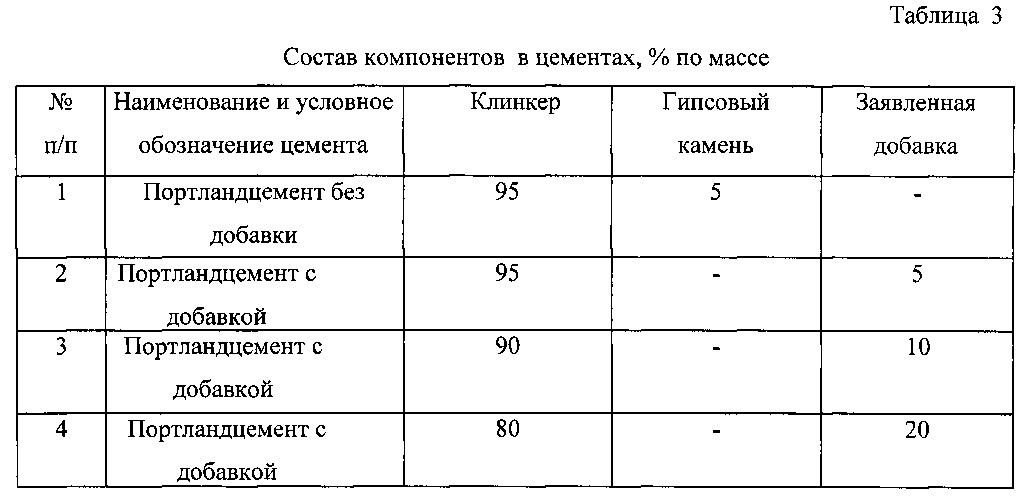

Состав компонентов опытных цементов и их принятые условные обозначения представлены в Таблице 3.

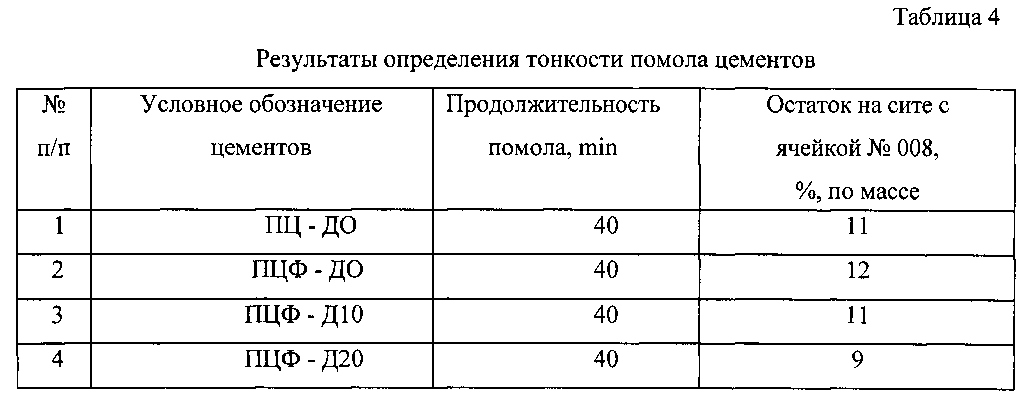

Оценку тонкости измельчения материалов осуществляли по остатку на сите с ячейками №008. Продолжительность помола каждой шихты составляла 40 минут. Результаты определения тонкости помола цементов представлены в Таблице 4.

Результаты помола портландцементного клинкера с добавкой показали, что размолоспособность сырьевых смесей, при его введении в количестве 5-10%, по сравнению с измельчением портландцементного клинкера с 5% гипсового камня, практически не изменяется. При введении в сырьевую шихту 20% добавки тонкость помола цемента повышается.

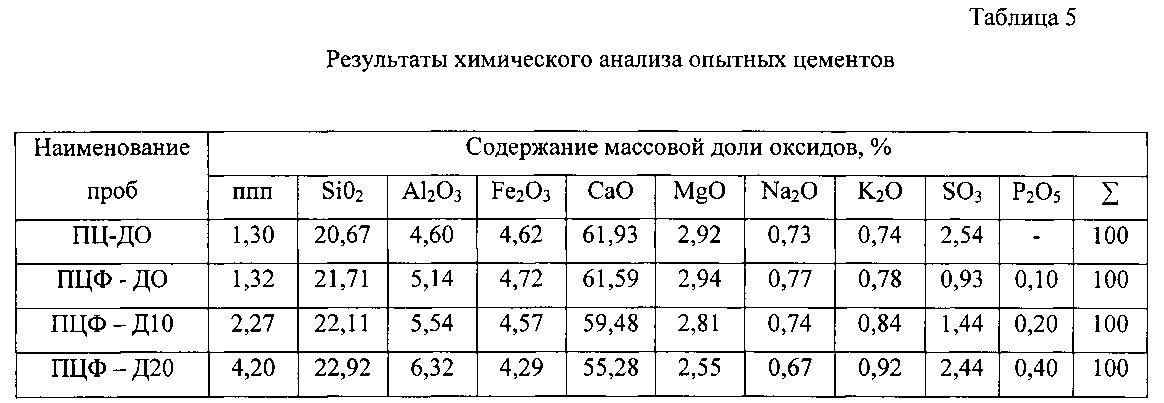

Полученные в лабораторных условиях опытные цементы подвергали химическому анализу. Результаты их химического анализа представлены в Таблице 5.

Результаты анализа показали, что в химическом составе исследуемых цементов содержание основных оксидов колеблется в пределах, в %: кремния (SiO2) - 20,67-22,92; алюминия (Al2O3) - 4,60-6,32; железа (Fe2O3) - 4,29-4,72; кальция (СаО) - 61,93-55,28; магния (MgO) - 2,55-2,94. Определено также содержание щелочных оксидов в количестве, в %: Na2O - 0,67-0,77; K2O - 0,74-0,92. В цементах с добавкой наблюдается присутствие пятиоксида фосфора P2O5 в количестве 0,10-0,40%.

В зависимости от количества введенной в цемент добавки содержание серного ангидрида (SO3) колеблется в пределах 0,93-2,44%. В бездобавочном цементе содержание SO3 составляет 2,54%. В цементах с добавкой ПЦФ-Д10, ПЦФ-Д20 потери при прокаливании составляют от 2,27 до 4,20%, что объясняется возможным присутствием в составе заявленной добавки гидросиликатов кальция (CSH), образующихся в процессе изготовления добавки при термической обработке золошлака и фосфогипса.

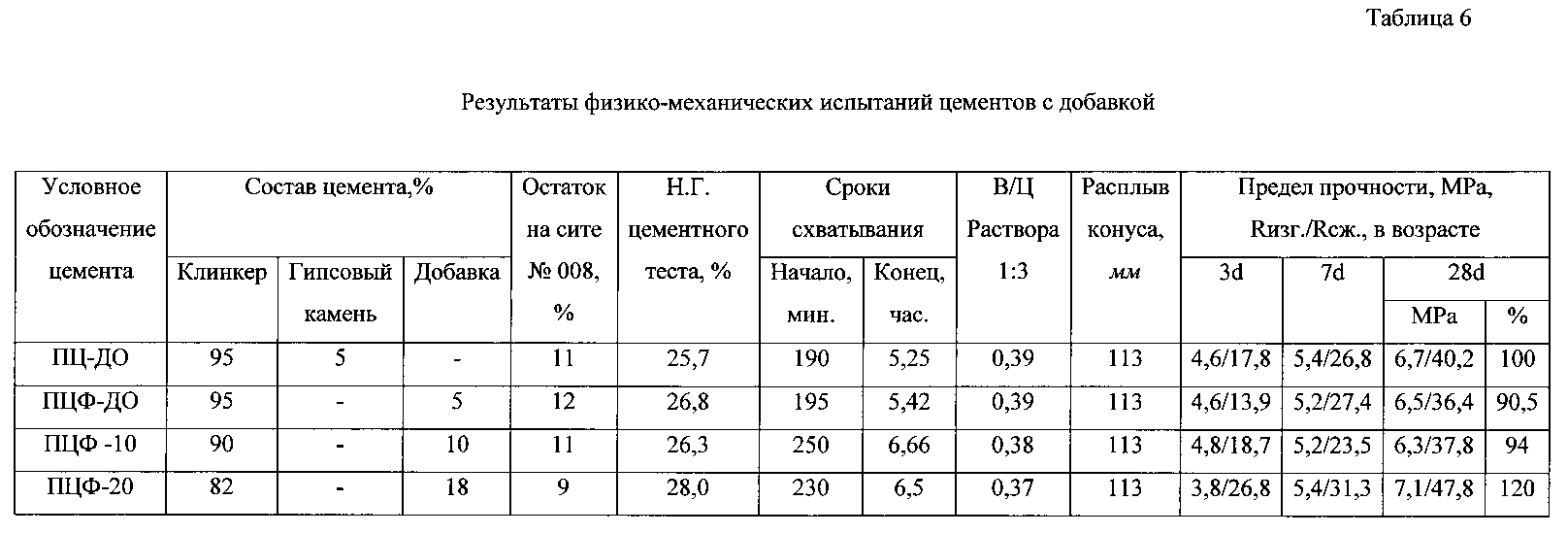

Основные физико-механические свойства цементов с заявленной добавкой выявляли в соответствии с требованиями ГОСТ 10178 «Портландцемент и шлакопортландцемент. Технические условия» по методикам ГОСТ 310.0-310.4 «Цементы. Методы испытаний», определяя нормальную густоту, сроки схватывания, предел прочности при изгибе и сжатии в возрасте 3, 7, 28 суток нормального твердения. Результаты проведенных испытаний представлены в Таблице 6.

Присутствие заявленной добавки изменяет водопотребность теста нормальной густоты от 26,8 до 28,0%, в зависимости от содержания доли добавки в портландцементе.

При этом сроки схватывания цементов с добавкой изменяются в пределах: от 195-230 минут; конец до 5,42-6,66 часов.

Введение в состав портландцемента заявленной добавки в количестве 5-20% приводит к ускорению твердения системы в начальные сроки твердения от 3 до 7 суток, тем в большей степени, чем выше содержание добавки (Таблица 6). Отрицательное влияние добавки на прочность цементов, содержащих 5-10%, сказывается к 28 суткам нормального твердения. Значение предела прочности портландцементов ПЦФ-ДО на 9,5%, а ПЦФ-Д10 на 6% ниже прочности цемента ПЦ-ДО.

Добавка, введенная в количестве 20%, оказывает ускоряющее влияние на процесс твердения цемента, как в начальные сроки от 3 до 7 суток, так и возрасте 28 суток твердения. Прочность цемента ПЦФ-Д20 в возрасте 28 суток твердения составила 47,8 МРа, что на 20% превышает прочность цемента ПЦ-ДО прочностью 40,2 МРа.

Положительное влияние добавки на гидратацию и твердение цементов связано с присутствием в добавке низкоосновного гидросиликата кальция, образовавшегося при обработке смеси фосфогипса с золошлаком в автоклаве.

В процессе кристаллизации новообразований гелеобразные продукты гидратации C2S, содержащиеся в заявленной добавке, адсорбируют ионы Са++ из пересыщенного раствора и способствуют тем самым сохранению активности взаимодействия с водой других клинкерных минералов в течение продолжительного времени. Такого рода влияние добавки на процесс гидратации цемента наблюдается лишь при 20%-ном ее содержании в цементе.

Введение добавки в количестве 5-10% вызывает замедление твердения цементов и, как следствие, снижение их прочности, очевидно связано с недостаточным содержанием продуктов гидратации C2S и SO3 в системе, содержащей до 10% заявленной добавки.

Результаты физико-механических испытаний показали, что опытный цемент с 20% добавкой ПЦФ-Д20 по всем показателям качества соответствует требованиям ГОСТ 10178-85 «Портландцемент и шлакопортланцемент. Технические условия».

Проведенными испытаниями установлено, что возрастание прочности цементов пропорционально количеству введения в них заявленной добавки. Так, при содержании 10% добавки прочность цемента по сравнению с бездобавочным цементом понизилась всего на 6%, а цемента с 20% повысилась на 20%.

Исследования, проведенные авторами показали, что изменения значений предела прочности при сжатии цементов в возрасте 28 суток находятся в зависимости от массового содержания в них заявленной добавки. Область оптимального количества введения добавки при получении цементов путем совместного помола портландцементного клинкера с добавкой без использования природного гипсового камня составляет 13-20%.

Результаты физико-химических и физико-механических испытаний, проведенные в лаборатории НИ и ИЦ «Стром», показали возможность использования заявленной добавки взамен природного гипсового камня, а также в качестве минеральной добавки

для получения общестроительных цементов марок 400 и выше, по всем показателям качества соответствующих требованиям ГОСТ 10178-85.

В лабораторных условиях были получены цементы путем совместного помола портландцементного клинкера и 5-20% заявленной добавки, а для сравнительных испытаний с 5% гипсового камня.

Присутствие заявленной добавки изменяет водопотребность теста нормальной густоты от 26,8 до 28,0% в зависимости от содержания доли добавки в портландцементе. При этом сроки схватывания цементов с добавкой изменяются в пределах: начало от 195-230 минут; конец до 5,42-6,66 часов.

Введение заявленной добавки в количестве 5-10% вызывает замедление твердения цементов в возрасте 28 суток нормального хранения. Значение предела прочности портландцементов ПЦФ-ДО на 9,5%, а ПЦФ-Д10 на 6% ниже прочности цемента ПЦ-ДО.

Заявленная добавка, введенная в количестве 20%, оказывает ускоряющее влияние на процесс твердения цемента как в начальные сроки (3-7) суток, так и возрасте 28 суток твердения. Прочность цемента ПЦФ-Д20 в возрасте 28 суток твердения составила 47,8 МРа, что на 20% превышает прочность цемента ПЦ-ДО, которая составила 40,2 МРа соответственно.

Проведенными исследованиями установлена область оптимального количества введения добавки, находящаяся в пределах 15-20% при получении цементов путем совместного помола портландцементного клинкера с заявленной добавкой без использования природного гипсового камня.

Таким образом, заявленная добавка может быть использована в качестве минеральной добавки для получения общестроительных цементов марок 400 и выше, по всем показателям качества соответствующих требованиям ГОСТ 10178-85, а также в качестве универсальной композиционной добавки при производстве портландцементов без введения в них природного гипсового камня.

1. Активная минеральная добавка для цемента, содержащая золошлаковые отходы ТЭЦ и гипсосодержащий компонент, отличающаяся тем, что содержит смесь низкокальциевых золошлаковых отходов ТЭЦ с содержанием оксида алюминия 17,75% и в качестве гипсосодержащего компонента побочный продукт производства фосфорной кислоты фосфогипс, при содержании гидратной воды не более 30% к общей массе сухого вещества и содержании компонентов при пересчете на сухое вещество соответственно, мас. %:золошлаковые отходы - 66,7,фосфогипс - 33,3.

2. Способ приготовления активной минеральной добавки для цемента, включающий измельчение золошлакового отхода ТЭЦ и гипсосодержащего компонента, перемешивание компонентов до получения гомогенной смеси, упаковку готовой добавки, отличающийся тем, что компоненты измельчают до размера зерен сырьевых материалов не более 5,0 мм, накапливают в отдельных бункерах, после чего расчетное количество компонентов направляют в автоклав, в котором обрабатывают при температуре 150-300°С, при этом термообработку ведут при содержании в смеси гидратной воды не более 30% к общей массе сухого вещества, а в качестве золошлакового отхода ТЭЦ и гипсосодержащего компонента соответственно используют низкокальциевые золошлаковые отходы ТЭЦ с содержанием оксида алюминия 17,75% и побочный продукт производства фосфорной кислоты фосфогипс, при соотношении компонентов соответственно: золошлаковые отходы - 66,7%, фосфогипс - 33,3%; полученную добавку вводят в количестве 15-35% от массы цемента при помоле клинкера.

www.findpatent.ru

Добавки в цемент: особенности применения

Для того, чтобы повысить качественные характеристики цементного раствора, к нему добавляют специальные вещества. Различают несколько видов добавок для цемента, которые придают ему те или иные свойства.

Об особенностях и разновидностях добавок для цемента, рассмотрим далее.

Оглавление:

- Добавки в цемент: разновидности и особенности цемента

- Добавки для цемента и бетона — принцип действия

- Водонепроницаемые и полимерные добавки в цемент

- Особенности противоморозных добавок в цемент

- Модифицирующие добавки для цемента: характеристика

- Разновидности добавок для цемента

Добавки в цемент: разновидности и особенности цемента

Цемент появился не так уж давно, но сумел завоевать популярность очень быстро. Для его получения соединили между собой глину и известь и обожгли их специальным способом. Цемент является основным составляющим большинства из строительных составов. Кроме того, на его основе изготавливают полимерцементные составы.

В составе цемента присутствуют также вещества на основе алюминатов и силикатов, для формирования которых используется сырье, подвергаемое высокой температуре. При этом, после застывания, цемент становится довольно твердым и прочным.

Различают несколько вариантов цемента, в соотношении с их составом. У каждого из них присутствует определенная характеристика твердости, от которой зависит марка и качество продукта. Различают несколько вариантов цемента, самые распространенные марки от двести до шестьсот. При этом, выбор того или иного типа цемента напрямую определяется сферой его применения. Предлагаем ознакомиться с основными видами цемента:

1. Использование портландцемента довольно распространено. Данный материал еще называется силикатным. Он имеет вид гидравлического связующего вещества, которое твердеет как в обычной среде, при контакте с воздухом, так и растворяясь в воде. По внешнему виду, данный материал является серо-зеленым порошком, который нуждается в добавлении воды для его замешивания. При схватывании цементного состава, происходит постепенное его затвердение. Портландцемент является основным составляющим почти для каждого из видов цементных составов.

2. Применения пластифицированного варианта цемента отличается большим количеством преимуществ. Данный материал позволяет снизить уровень затрат на приготовление раствора, цементная смесь становится не подверженной морозу, влаге, испарению и другим отрицательным факторам внешней среды.

3. Существует еще одна разновидность цемента, который называется шлаковым. Для его изготовления измельчается клинкер и доменный шлак. В полученную смесь добавляют определенные вещества, в виде гипса или извести. Данный раствор применяется в процессе смешивания строительных составов.

4. Материал в виде глиноземистого высокоактивного цемента отличается уникальностью. Время его схватывания составляет не более сорока пяти минут, а для того, чтобы состав набрал прочность, достаточно десяти часов. Главным преимуществом данного состава выступает способность быстро схватываться, несмотря на высокую влажность окружающей среды. Если добавить данный вариант цемента в бетон, у него появляется дополнительная стойкость перед влагой, коррозией, резкой сменой температурного режима.

5. Если соединить между собой кремнефтористый натрий и кварцевый песок, то получится цемент кислоупорного типа. Для растворения данного состава не используется простая вода. Для этих целей, следует применить жидкое стекло на основе натрия. Среди положительных характеристик данного цемента отметим высокий уровень его стойкости перед минеральными и органическими кислотами. Однако, в процессе эксплуатации данного раствора в едких или влажных условиях, длительность его использования значительно снижается.

6. Для изготовления цветного цемента используют обычный портландцемент, к которому добавляют разного рода пигменты. Данный вид цемента широко распространен в декорировании фасадов. Также, он является основой для изготовления дорог на основе бетона.

Портландцемент, смешиваясь с водой, образует пластичное вещество, которое после высыхания приобретает каменнообразную форму. Широкое использование данного вещества объясняется такими его преимуществами:

- способность отвердевать без постороннего вмешательства;

- образование каменного изделия, которое характеризуется высокой прочностью и твердостью;

- минимальный уровень химической опасности;

- экологическая безопасность;

- пожарная безопасность;

- доступная стоимость;

- широкая сфера применения — универсальность.

Самостоятельное применение портландцемента — редкость, так как чаще всего он является составляющей разного рода композитов, таких как сухие смеси, строительные бетоны и растворы. Для определения портландцементом смеси, следует сопоставить его с тремя критериями:

- качество исходных порошкообразных смесей;

- цементное тесто и его характеристика;

- полученный цементный камень.

Добавки для цемента и бетона — принцип действия

В составе портландцемента присутствуют вещества в виде клинкера. Для получения данного продукта сырье с алюминатами кальция и силикатами, поддают обжигу. Для того, чтобы изготовить портландцемент используется глина, мергель и известь. Вступая в реакцию с водой, цемент поддается кристалогидрированию. После этого, образуется вещество в виде бетонного камня, у которого имеются особые качества.

В соотношении с ГОСТом выделяют такие виды добавок в цемент:

1. В соотношении с основным действием они бывают:

- вещественными компонентами;

- регуляторами;

- элементами, которые упрощают процесс помола цемента.

2. Вещественные элементы, в свою очередь бывают:

- активными минералами;

- наполнительными составляющими.

3. Минеральные добавки в цемент активного действия бывают:

- гидравлического действия;

- пуццоланического действия.

4. Регулирующие добавки бывают:

- определяющие время схватывания раствора;

- отвердители;

- повышающие прочностные характеристики;

- пластифицированные вещества.

С помощью определенного рода добавок для цемента и бетона, удается выполнить такие функции:

- снизить выделение влаги с бетонного раствора, то есть повысить его пластичность;

- сделать цементный раствор более стойким к влаге;

- повысить или снизить уровень усадки цемента;

- отрегулировать выделение тепла;

- улучшить декоративные качества цементного раствора;

- отрегулировать цементное тесто по плотности;

- сделать состав цементного раствора более пластичным.

Водонепроницаемые и полимерные добавки в цемент

Полимерные добавки выступают в роли поверхностно-активных веществ. С их помощью удается повысить качество бетонного состава. С помощью определенных составов удается улучить пластичность бетона, снизить его влагопоглощение, отрегулировать выделение влаги. Таким образом, прочностные характеристики бетона значительно улучшаются. В некоторых случаях, с помощью добавок образуются материалы, внутри которых находится воздух.

Существует возможность перехода полимерных добавок в состояние тягучести. С их помощью удается кольматировать бетонные поры, повысить сцепление бетонного раствора с заполнителями и арматурой.

Добавки для цемента помогают сделать его влагонепроницаемым, морозостойким, прочным к растяжению, газонепроницаемым. Еще одну разновидность добавок составляют вещества кремние органического происхождения. Они выделяют газы внутри бетонного раствора. Поэтому, с их помощью в раствор вовлекается воздух. Он становится более пористым и стойким к морозу и влаге.

Некоторые разновидности добавок обладают гидрофобным эффектом. Принцип их действия основывается на кольматации капиллярных сплетений внутри бетона. Таким образом, осуществляется миграция влаги. С помощью влагонепроницаемых добавок удается улучшить структуру и повысить плотность бетонного состава.

Особенности противоморозных добавок в цемент

Отрицательный температурный режим плохо сказывается на эксплуатационных характеристиках бетонного раствора. Это объясняется тем, что при низкой температуре, вода, находящаяся внутри раствора, начинает замерзать. Во время потепления, она тает и расширяется, ухудшая качество бетона. Эффективность сопротивляться увеличенной в объеме влаге, называют морозостойкостью бетона.

Стойкость бетонного раствора к морозу определяет содержание в нем влаги. Для обеспечения данной характеристики, следует использовать специальные добавки, чаще всего это вещества с поверхностно-активными веществами.

Пластификаторы положительно сказываются на создании оптимальной структуры бетона. Структура раствора отличается более высоки уровнем плотности, которая делает цементное тесто седиментивным. Некоторые из добавок призваны сделать раствор более вохдуонасыщенным, таким образом, вода, после расширения, заполняет поры и никак не сказывается на качестве бетона.

Учтите, что для того, чтобы добиться положительного эффекта от введения присадки, следует выбирать только качественные материалы от проверенных производителей. Кроме того, перед применением добавок, следует ознакомиться с инструкцией от производителя и строго соблюдать все пропорции, рекомендуемые для того или иного вида добавки.

При добавлении небольшого количества добавки, бетон все равно будет подвержен морозу. Если количества пластификатора будет чересчур много, то конструкция потеряет прочность.

Модифицирующие добавки для цемента: характеристика

Данные составы вводятся в цементные смеси для улучшения их эластичности, стойкости перед трещинами, деформации. Кроме того, с их помощью удается повысить адгезию бетона к арматуре и любому невпитывающему основанию.

С помощью введения данного рода добавок удается повысить их сцепление с плиткой. Чаще всего данные добавки имеют жидкую форму. Они делают цементные материалы более эластичными, снижают уровень их усадки, используются как внутри, так и снаружи помещения, при этом, отличаются полной экологической безопасностью.

Цемент без добавок, хотя и имеет собственные эксплуатационные характеристики, однако, используется редко, из-за его подверженности разного рода внешним раздражителям.

Еще одним вариантом добавки для цемента является вещество с антикоррозийным действием. С помощью этих веществ удается связать свободный гидроксид кальция в бетонном составе. Кроме того, некоторые из добавок улучшают плотность бетона, делая его не только не подверженным коррозии, но и влагонепроницаемым.

Добавка гипса в цемент повышает время его застывания. Кроме того, с его помощью удается повысить качество готового раствора, а именно его прочностные характеристики, морозостойкие качества и стойкость к сульфидам.

Для изготовления цементов с активными минеральными добавками, используется измельченный клинкер. Добавки являются гранулированными шлаками или активными веществами, которые имеют осадочное происхождение. Бетон, к которому добавили эти вещества, отличается высоким уровнем влагостойкости, отличным выделением тепла и морозостойкостью.

Разновидности добавок для цемента

1. Для сухой смеси или бетона со специальными характеристиками используется пластификатор. С его помощью снижаются расходы цемента и воды, во время приготовления бетонного раствора. Пластификаторы делают раствор более пластичным и подвижным. Таким образом, с его помощью удается заполнить все поры.

2. Добавки водоудерживающего характера представлены в виде крахмала или целлюлозы. С их помощью удается добиться однородной консистенции бетона. Кроме того, они помогают избавиться от расслаивания бетона и от такого эффекта, как цементное молочко. Однако, негативной стороной использования данных добавок является снижение прочности основания и уменьшение его подвижности.

3. Применение редиспергируемых порошков является отличным связующим в процессе применения цемента для окрашивания поверхности. Кроме того, данные вещества являются основой для цементного клея, так как они придают составу высокую адгезию.

4. Вторым или третьим заполнителем является фиброволокно полимерного типа. Он делает основание стойким перед трещинами, кроме того, полученный состав отличается высокой подвижностью и самовыравниванием.

Для повышения водонепроницаемости используют вещества в виде гидрофизаторов. С помощью ускорителей или замедлителей отвердения удается регулировать данный процесс. Комбинация нескольких добавок помогает придать цементу необходимые для данного типа условий характеристики.

stroitelstvo.domov.resant.ru

ДОБАВКИ В ЦЕМЕНТ: ОСОБЕННОСТИ ПРИМЕНЕНИЯ Для того,

ДОБАВКИ В ЦЕМЕНТ: ОСОБЕННОСТИ ПРИМЕНЕНИЯ

Для того, чтобы повысить качественные характеристики цементного раствора, к нему добавляют специальные вещества. Различают несколько видов добавок для цемента, которые придают ему те или иные свойства. Об особенностях и разновидностях добавок для цемента, рассмотрим далее.

Добавки в цемент: разновидности и особенности цемента

Цемент появился не так уж давно, но сумел завоевать популярность очень быстро. Для его получения соединили между собой глину и известь и обожгли их специальным способом. Цемент является основным составляющим большинства из строительных составов. Кроме того, на его основе изготавливают полимерцементные составы.

В составе цемента присутствуют также вещества на основе алюминатов и силикатов, для формирования которых используется сырье, подвергаемое высокой температуре. При этом, после застывания, цемент становится довольно твердым и прочным.

Различают несколько вариантов цемента, в соотношении с их составом. У каждого из них присутствует определенная характеристика твердости, от которой зависит марка и качество продукта. Различают несколько вариантов цемента, самые распространенные марки от двести до шестьсот. При этом, выбор того или иного типа цемента напрямую определяется сферой его применения. Предлагаем ознакомиться с основными видами цемента:

1. Использование портландцемента довольно распространено. Данный материал еще называется силикатным. Он имеет вид гидравлического связующего вещества, которое твердеет как в обычной среде, при контакте с воздухом, так и растворяясь в воде. По внешнему виду, данный материал является серо-зеленым порошком, который нуждается в добавлении воды для его замешивания. При схватывании цементного состава, происходит постепенное его затвердение. Портландцемент является основным составляющим почти для каждого из видов цементных составов.

2. Применения пластифицированного варианта цемента отличается большим количеством преимуществ. Данный материал позволяет снизить уровень затрат на приготовление раствора, цементная смесь становится не подверженной морозу, влаге, испарению и другим отрицательным факторам внешней среды.

3. Существует еще одна разновидность цемента, который называется шлаковым. Для его изготовления измельчается клинкер и доменный шлак. В полученную смесь добавляют определенные вещества, в виде гипса или извести. Данный раствор применяется в процессе смешивания строительных составов.

4. Материал в виде глиноземистого высокоактивного цемента отличается уникальностью. Время его схватывания составляет не более сорока пяти минут, а для того, чтобы состав набрал прочность, достаточно десяти часов. Главным преимуществом данного состава выступает способность быстро схватываться, несмотря на высокую влажность окружающей среды. Если добавить данный вариант цемента в бетон, у него появляется дополнительная стойкость перед влагой, коррозией, резкой сменой температурного режима.

5. Если соединить между собой кремнефтористый натрий и кварцевый песок, то получится цемент кислоупорного типа. Для растворения данного состава не используется простая вода. Для этих целей, следует применить жидкое стекло на основе натрия. Среди положительных характеристик данного цемента отметим высокий уровень его стойкости перед минеральными и органическими кислотами. Однако, в процессе эксплуатации данного раствора в едких или влажных условиях, длительность его использования значительно снижается.

6. Для изготовления цветного цемента используют обычный портландцемент, к которому добавляют разного рода пигменты. Данный вид цемента широко распространен в декорировании фасадов. Также, он является основой для изготовления дорог на основе бетона.

Портландцемент, смешиваясь с водой, образует пластичное вещество, которое после высыхания приобретает каменнообразную форму. Широкое использование данного вещества объясняется такими его преимуществами:

способность отвердевать без постороннего вмешательства; образование каменного изделия, которое характеризуется высокой прочностью и твердостью; минимальный уровень химической опасности; экологическая безопасность; пожарная безопасность; доступная стоимость; широкая сфера применения — универсальность.

Самостоятельное применение портландцемента — редкость, так как чаще всего он является составляющей разного рода композитов, таких как сухие смеси, строительные бетоны и растворы. Для определения портландцементом смеси, следует сопоставить его с тремя критериями:

качество исходных порошкообразных смесей; цементное тесто и его характеристика; полученный цементный камень. Добавки для цемента и бетона — принцип действия

В составе портландцемента присутствуют вещества в виде клинкера. Для получения данного продукта сырье с алюминатами кальция и силикатами, поддают обжигу. Для того, чтобы изготовить портландцемент используется глина, мергель и известь. Вступая в реакцию с водой, цемент поддается кристалогидрированию. После этого, образуется вещество в виде бетонного камня, у которого имеются особые качества.

В соотношении с ГОСТом выделяют такие виды добавок в цемент:

1. В соотношении с основным действием они бывают:

вещественными компонентами; регуляторами; элементами, которые упрощают процесс помола цемента.

2. Вещественные элементы, в свою очередь бывают:

активными минералами; наполнительными составляющими.

3. Минеральные добавки в цемент активного действия бывают:

гидравлического действия; пуццоланического действия.

4. Регулирующие добавки бывают:

определяющие время схватывания раствора; отвердители; повышающие прочностные характеристики; пластифицированные вещества.

С помощью определенного рода добавок для цемента и бетона, удается выполнить такие функции:

снизить выделение влаги с бетонного раствора, то есть повысить его пластичность; сделать цементный раствор более стойким к влаге; повысить или снизить уровень усадки цемента; отрегулировать выделение тепла; улучшить декоративные качества цементного раствора; отрегулировать цементное тесто по плотности; сделать состав цементного раствора более пластичным.

Водонепроницаемые и полимерные добавки в цемент

Полимерные добавки выступают в роли поверхностно-активных веществ. С их помощью удается повысить качество бетонного состава. С помощью определенных составов удается улучить пластичность бетона, снизить его влагопоглощение, отрегулировать выделение влаги. Таким образом, прочностные характеристики бетона значительно улучшаются. В некоторых случаях, с помощью добавок образуются материалы, внутри которых находится воздух.

Существует возможность перехода полимерных добавок в состояние тягучести. С их помощью удается кольматировать бетонные поры, повысить сцепление бетонного раствора с заполнителями и арматурой.

Добавки для цемента помогают сделать его влагонепроницаемым, морозостойким, прочным к растяжению, газонепроницаемым. Еще одну разновидность добавок составляют вещества кремние органического происхождения. Они выделяют газы внутри бетонного раствора. Поэтому, с их помощью в раствор вовлекается воздух. Он становится более пористым и стойким к морозу и влаге.

Некоторые разновидности добавок обладают гидрофобным эффектом. Принцип их действия основывается на кольматации капиллярных сплетений внутри бетона. Таким образом, осуществляется миграция влаги. С помощью влагонепроницаемых добавок удается улучшить структуру и повысить плотность бетонного состава.

Особенности противоморозных добавок в цемент

Отрицательный температурный режим плохо сказывается на эксплуатационных характеристиках бетонного раствора. Это объясняется тем, что при низкой температуре, вода, находящаяся внутри раствора, начинает замерзать. Во время потепления, она тает и расширяется, ухудшая качество бетона. Эффективность сопротивляться увеличенной в объеме влаге, называют морозостойкостью бетона.

Стойкость бетонного раствора к морозу определяет содержание в нем влаги. Для обеспечения данной характеристики, следует использовать специальные добавки, чаще всего это вещества с поверхностно-активными веществами.

Пластификаторы положительно сказываются на создании оптимальной структуры бетона. Структура раствора отличается более высоки уровнем плотности, которая делает цементное тесто седиментивным. Некоторые из добавок призваны сделать раствор более вохдуонасыщенным, таким образом, вода, после расширения, заполняет поры и никак не сказывается на качестве бетона.

Учтите, что для того, чтобы добиться положительного эффекта от введения присадки, следует выбирать только качественные материалы от проверенных производителей. Кроме того, перед применением добавок, следует ознакомиться с инструкцией от производителя и строго соблюдать все пропорции, рекомендуемые для того или иного вида добавки.

При добавлении небольшого количества добавки, бетон все равно будет подвержен морозу. Если количества пластификатора будет чересчур много, то конструкция потеряет прочность.

Модифицирующие добавки для цемента: характеристика

Данные составы вводятся в цементные смеси для улучшения их эластичности, стойкости перед трещинами, деформации. Кроме того, с их помощью удается повысить адгезию бетона к арматуре и любому невпитывающему основанию.

С помощью введения данного рода добавок удается повысить их сцепление с плиткой. Чаще всего данные добавки имеют жидкую форму. Они делают цементные материалы более эластичными, снижают уровень их усадки, используются как внутри, так и снаружи помещения, при этом, отличаются полной экологической безопасностью.

Цемент без добавок, хотя и имеет собственные эксплуатационные характеристики, однако, используется редко, из-за его подверженности разного рода внешним раздражителям.

Еще одним вариантом добавки для цемента является вещество с антикоррозийным действием. С помощью этих веществ удается связать свободный гидроксид кальция в бетонном составе. Кроме того, некоторые из добавок улучшают плотность бетона, делая его не только не подверженным коррозии, но и влагонепроницаемым.

Добавка гипса в цемент повышает время его застывания. Кроме того, с его помощью удается повысить качество готового раствора, а именно его прочностные характеристики, морозостойкие качества и стойкость к сульфидам.

Для изготовления цементов с активными минеральными добавками, используется измельченный клинкер. Добавки являются гранулированными шлаками или активными веществами, которые имеют осадочное происхождение. Бетон, к которому добавили эти вещества, отличается высоким уровнем влагостойкости, отличным выделением тепла и морозостойкостью.

Разновидности добавок для цемента

1. Для сухой смеси или бетона со специальными характеристиками используется пластификатор. С его помощью снижаются расходы цемента и воды, во время приготовления бетонного раствора. Пластификаторы делают раствор более пластичным и подвижным. Таким образом, с его помощью удается заполнить все поры.

2. Добавки водоудерживающего характера представлены в виде крахмала или целлюлозы. С их помощью удается добиться однородной консистенции бетона. Кроме того, они помогают избавиться от расслаивания бетона и от такого эффекта, как цементное молочко. Однако, негативной стороной использования данных добавок является снижение прочности основания и уменьшение его подвижности.

3. Применение редиспергируемых порошков является отличным связующим в процессе применения цемента для окрашивания поверхности. Кроме того, данные вещества являются основой для цементного клея, так как они придают составу высокую адгезию.

4. Вторым или третьим заполнителем является фиброволокно полимерного типа. Он делает основание стойким перед трещинами, кроме того, полученный состав отличается высокой подвижностью и самовыравниванием.

Для повышения водонепроницаемости используют вещества в виде гидрофизаторов. С помощью ускорителей или замедлителей отвердения удается регулировать данный процесс. Комбинация нескольких добавок помогает придать цементу необходимые для данного типа условий характеристики.

__________________________________________________Почитать еще:

to-info.ru

Цементы с минеральными добавками - Вяжущие материалы

Цементы с минеральными добавками

Изготовление портландцемента — сложный энергоемкий процесс, требующий больших затрат топлива. На обжиг 1 т клинкера затрачивается около 226 кг

условного топлива, на помол—до 30 кВт-ч электроэнергии. Чтобы снизить энергетические и материальные затраты, изготовляют цементы составного типа, т. е. такие, которые кроме клинкерной части содержат минеральные добавки. Расход топлива на сушку 1 т этих добавок составляет всего 20…25 кг, т. е. в 10 раз меньше, чем на обжиг клинкера. Заменяя часть клинкера минеральной добавкой, значительно экономят топливо и электроэнергию.

Среди веществ этой группы различают активные минеральные добавки и добавки-наполнители.

Активными минеральными добавками называют вещества, которые при смешивании с воздушной известью придают ей после затвердевания водостойкость. Воздушную известь нельзя применять во влажных условиях, но при введении активных минеральных добавок она приобретает гидравлические свойства. Такие добавки (называемые иначе гидравлическими или пуццо-лановыми) содержат кремнезем в аморфном состоянии. Он активно взаимодействует с гидрокси-дом кальция, содержащимся в извести или

выделяющимся при гидратации портландцемента. Возникающие при этом гидросиликаты кальция практически не растворимы в воде. Таким образом, растворимая составляющая цементного камня Са(ОН)2 переводится в нерастворимое соединение. В этом смысл использования активных минеральных добавок: экономя клинкерную часть, они в то же время придают цементу ряд особых свойств.

Добавки-наполнители не обладают гидравлическими свойствами либо эти свойства выражены у них в очень слабой степени. Используя их в композиции с цементным клинкером, получают смешанные вяжущие, активность которых уменьшается пропорционально количеству введенных наполнителей. Эти добавки применяют для снижения расхода цемента в растворах и бетонах низких марок, а также при изготовлении специального цемента для строительных растворов.

При введении различных добавок получают портландцемент с минеральными добавками, пуццолановый портландцемент, а также шлакопортландцемент.

Портландцемент с минеральными добавками близок по свойствам к обычному, поскольку количество добавок в нем невелико. Он имеет те же марки и область применения, что и портландцемент, но благодаря добавкам несколько дешевле.

Пуццола новый портландцемент изготовляют путем совместного помола клинкера, активной минеральной добавки и необходимого количества гипса. Благодаря связыванию Са(ОН)2 в нерастворимые гидросиликаты кальция такой портландцемент обладает повышенной стойкостью к химической коррозии и поэтому входит в группу сульфатостойких цементов. Их целесообразно применять в подводных и подземных частях сооружений. Зачастую используют пуццолановый портландцемент в бетонах внутренних частей массивных сооружений, поскольку у него сравнительно небольшое тепловыделение.

Однако бетоны на пуццолановом портландцементе обладают низкой морозостойкостью и непригодны для возведения сооружений, подвергающихся частому замораживанию и оттаиванию. На воздухе, особенно в жарком климате, бетон на пуццолановом портландцементе дает большую усадку и частично теряет прочность. При зимних бетонных работах пуццолановый партландцемент нецелесообразно использовать, так как он твердеет медленнее, чем портландцемент.

Шлакопортландцемент способен твердеть как на воздухе, так и в воде. Это вяжущее общестроительного назначения, используемое в основном для тех же целей, что и портландцемент. Получают шлако-портландцемент путем совместного измельчения порт-ландцементного клинкера, доменного гранулированного шлака и гипса. Содержание доменного шлака может достигать 80% от массы цемента. Такая большая дозировка шлака возможна вследствие особенностей его химического состава, близкого к клинкеру. В доменных шлаках преобладают оксиды кальция (30… …50%), кремния (28…30%), алюминия (8…24% ), т. е. те же компоненты, что и в клинкере портландцемента. Поэтому некоторые шлаки в тонкоразмолотом виде обладают способностью к самостоятельному гидравлическому твердению.

Шлак, применяемый как добавка к цементу, обязательно переводят из огненно-жидкого в твердое состояние путем быстрого охлаждения в воде или с помощью водяного пара. Эта операция называется грануляцией, так как шлаковый расплав распадается на отдельные гранулы. Получаемый таким путем шлак обладает стекловидной, т. е. химически активной, структурой. Поэтому гранулированный шлак представляет собой активный компонент шлакопортландцемента.