Рубленное щелочестойкое стекловолокно Anti-Crak® HP. Щелочестойкое стекловолокно

Фибра щелочестойкая Anticrack ARC | Щелочестойкое стекловолокно (Фибра, Ровинг, GRC).

Щелочестойкая стеклянная фибра Anticrack ARC — (отрезки рубленного щелочестойкого волокна), предназначена для введения в бетоны, все виды ССС и цементно-песчаных растворов.

Свойства.

- Стойкость к щелочной среде цемента за счет диоксида циркония.

- Эффективно при малых дозировках.

- Равномерное смешение с раствором.

- Хорошая адгезия каждого микрофиломента.

- Не распадается в бетоне со временем, в отличии от обычных стеклонитей.

- Повышает все механические и прочностные показатели бетона.

Сферы и примеры применения от наших клиентов.

- Штукатурные составы для стен.

- Заливка промышленных полов (стяжки).

- Производство столешниц.

- Малые архитектурные формы ручным способом.

- Набрызг премикса. (Стеклофибробетон)

- Садово-парковая скульптура и мебель.

- Раковины и мойки из бетона.

- 3D панели из Стеклофибробетона.

- Портал для камина.

Щелочестойкая фибра добавляется для:

- предотвращения микротрещин в бетоне

- ускорения набора отгрузочной прочности бетона

- повышение конечной прочности бетона

- обеспечения удобоукладоваемости смеси при производстве МАФ ручным способом

- повышения гидроизоляционных свойств

- увеличения циклов морозостойкости конечных изделий

Щелочестойкая фибра содержит в себе диоксид циркония (ZrO2) – за счет этого щелочная среда раствора не разъедает фибру, как это происходит с обычной стеклянной или базальтовой нитью, которая дает эффект только на короткий срок и на этап созревания бетона. Обладает значительно большей адгезией к бетону в отличии от базальтовой и полипропиленовой фибры.

Нормы расхода

- ССС и штукатурные составы 1% армирования (2.5 кг на 1м3).

- МАФы декор и столешницы от 2-х до 3% (10-30 кг на 1м3).

- Производство бетонов с ограничениями по проницаемости от 5 до 7% на м3.

- Длины отрезков фибры 10мм 12 мм 18мм.

- Фасовка мешки по 20кг.

- Минимальная партия по запросу от 1кг.

- Склад г. Москва, Светлый проезд 10А.

- Стоимость 330р/кг.

sfbvolokno.ru

Рубленное щелочестойкое стекловолокно Anti-Crak® HD

Anti-Crak® HD (High Dispersion) это специально разработанное рубленное щелочестойкое стекловолокно, предназначенное для смешивания с бетоном и всеми гидравлическими строительными смесями.

Anti-Crak® HD может быть добавлен в состав бетона на заводе или непосредственно в бетоновоз.

Стекловолокна Anti-Crak® HD не выходят на поверхность, благодаря чему, поверхность не требует дополнительной финишной обработки. Они легко внедряются в структуру бетона и абсолютно невидимы на финишной поверхности.

СВОЙСТВА И ПРЕИМУЩЕСТВА

- Щелочестойкое стекловолокно

- Превосходная обрабатываемость

- Высокодисперсионное (220 миллинов волокон в 1 кг)

- Невидимо на финишной поверхности

- Не подвержено коррозии

- Контроль и предотвращение растрескивания в свежеприготовленном и затвердевшем бетоне

- Общее повышение износостойкости и механических свойств бетона

- Эффективно при малых дозировках

- Однородное смешивание

- Безопасное и простое в обращении

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ (номинальные значения)

Длина волокна (мм)

| 3 – 6 – 9 – 12 – 18 |

| Диаметр волокна(µm) | Потеря веса при прокаливании (%) | Влажность(%) |

| 14(ISO 1888: 2006) | 0,60(ISO 1887: 1995) | 0,50 макс(ISO 3344: 1997) |

- Электропроводность: Очень низкая

- Удельная масса: 2,68 г/см3

- Материал: Щелочестойкое стекловолокно

- Температура размягчения: 860ºС

- Химостойкость: Очень высокая

- Модуль упругости: 72 ГПа

- Предел прочности: 1700 МПа

ИСПОЛЬЗОВАНИЕ — ДОЗИРОВКА

Волокно может быть введено на бетонном заводе или прямо в бетоновоз в последней стадии, когда все остальные добавки уже введены и перемешаны.

Рекомендуемая дозировка: 600 г/м3, для контроля пластической усадки.

УПАКОВКА и ХРАНЕНИЕ

Anti-Crak® HD упакован в индивидуальные водорастворимые бумажные мешки по 600 г или в пластиковые мешки по 18 кг.

- Anti-Crak® HD следует хранить в сухом месте и вдали от отопительных систем, в оригинальной упаковке. Наилучшие условия хранения:

- Температура: 15ºC – 35ºC

- Влажность: 35% – 65%

В случае хранения продукта при низкой температуре, рекомендуется перед использованием оставить его в производственном помещении как минимум на 24 часа для предотвращения образования конденсата.

СТАНДАРТЫ КАЧЕСТВА — СЕРТИФИКАТЫ

Anti-Crak® HD производится в соответствии с системой качества ISO 9001.

Anti-Crak® HD соответствует всем предписанным требованиям описанных в European Technical Approval ETA-11/0410, подтверждены EC-Certificate of conformity 0672-CPD-I 13.15.5. Поэтому, маркировка СЕ располагается на всех упаковках Anti-Crak® HD.

Anti-Crak® HD не классифицирован как опасный Постановлением 1272/2008/EC, Для получения дополнительной информации, обратитесь, пожалуйста, к листу безопасности.

intrey.com

Сырье для СФБ - щелочестойкое стекловолокно

Основные расходные составляющие: стекловолокно, цемент, песок

Поставляем щелочестойкое стекловолокно по отличным ценам! Любой объем в кратчайшие сроки!

Заказы принимаются по тел: 8 (800) 250-11-05, +7 (499) 740-64-40.

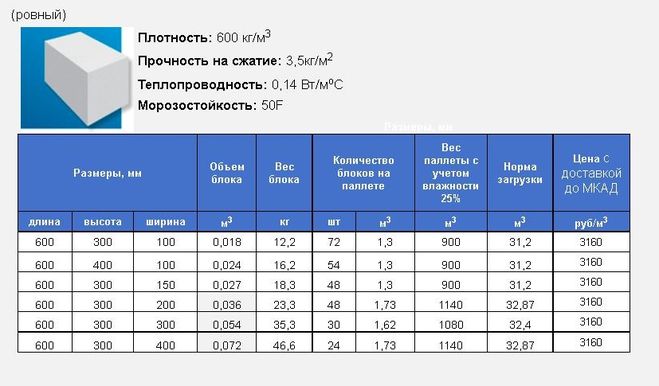

В таблице приведены основные технические характеристики материалов для производства СФБ-конструкций и изделий:

| № | Виды технологий |

Диапазон расхода материалов, кг/м3 |

Размеры, мм |

||

|

Фибра* |

Цемент |

Песок* |

заполнитель (песок) |

||

| 1 |

Набрызг: - на жесткие формы - на надувную опалубку -для гидроизоляционных покрытий |

30-80 40-100 40-60 |

900-1200 800-1200 800-1200 |

900-1200 800-1200 800-1200 |

1.0-2.0 1.5-2.0 1.0-1.5 |

| 2 |

Премиксинг: - в смесителях типа ССВ - в смесителях типа CПШ** |

30-60 40-80 |

600-1000 600-1000 |

600-1000 600-1000 |

1.5-2.5 1.5-2.5 |

* - при среднем отношении песок:цемент = 1:1 ** - с прутковошнековыми укладчиками

Набрызг СФБ производят в заводских и построечных условиях:

- Технология набрызга в заводских условиях применяется для промышленного производства сборных однослойных тонкостенных конструкций (толщиной до 20 мм) и многослойных (утепленных) конструктивных элементов с применением жесткой и специальной рельефной опалубки. Формы специальной рельефной опалубки бывают нескольких видов – пластиковые, резиновые, полиуретановые; их оборачиваемость 150-200, 300-400, до 600 соответственно. Вообще, ограничений на использование материалов для изготовления форм нет – это могут быть и металлопрофилированные листы, и гипс, и формы, изготовленные вручную из герметизирующих составов;

- Технология набрызга в построечных условиях может быть эффективно использована для производства пространственных конструкций-покрытий в виде монолитных СФБ тонкостенных (толщиной до 30 мм) конструкций оболочек, структур и т.п., возводимых с применением жесткой или надувной опалубки. Эта технология применяется также для выполнения гидроизоляционных тонкослойных покрытий (толщиной до 15-20 мм) резервуаров, бассейнов и других сооружений.

Технология «премиксинг» с последующим уплотнением различными технологическими приемами рекомендуется к применению для массового производства сборных СФБ-контрукций в заводских условиях при относительно небольшой номенклатуре изделий и значительных объемах производства.

|

|

| Примеры изделий из бетона, армированнного фиброволокном (фото представлены нашим клиентом - компания "Рококо") | |

Подробнее о стеклофибробетоне

Подробнее об оборудовании для производства стеклофибробетона

Материалы для СФБ-конструкций

Для приготовления СФБ-конструкций, проектируемых в соответствии с ВСН 56-97, используются следующие компоненты:

1. Мелкозернистый бетон по ГОСТ 26633 средней плотности не менее 2000 кг/м3:

- Заполнители для фибробетона (крупный, мелкий) принимаются с учетом вида и агрегатного состояния фибры, назначения и размеров конструкции, класса и марки бетона, типа используемой технологии и должны отвечать требованиям соответствующих ГОСТов. Самый универсальный, например, кварцевый песок по ГОСТ 8736 с крупностью зерен от 1.5 мм до 2.5 мм (при напылении СФБ на формы с малой производительностью предельно допустимая фракция песка не более 1.5 мм). Песка в цементном растворе должно содержаться не более 50%;

- Порландцемент по ГОСТ 10178, глиноземистый цемент по ГОСТ 969 марок не ниже М400. Для изготовления конструкций, к которым предъявляются повышенные требования, допускается применение расширяющихся портландцементов (РПЦ). При этом самонапряжение напрягающих цементов не должно превышать 200 кг/см2, а линейные расширения - 1%.;

- Использование химических добавок в составе фибробетонных смесей рекомендуется для достижения определенных значений подвижности и удобоукладываемости смеси, исходя из требований конкретного вида технологии. Химические добавки в раствор бетона для приготовления СФБ можно использовать идентичные добавкам в обычный марочный бетон, попросту говоря все, что добавляется в бетон для изготовления бетонных изделий можно использовать в растворе бетона для приготовления СФБ. Обязательным условием производства СФБ является использование пластификатора;

|

| Портландцемент белый для стеклофибробетона |

2. Для фибрового армирования СФБ-конструкций применяется фибра в виде отрезков стекловолокна длиной от 10 мм до 60 мм (длина фибры принимается в зависимости от размеров и армирования конструкций, вида технологического оборудования по приготовлению и укладке СФБ-смеси), изготавливаемая путем рубки.

|

|

|

| Щелочестойкое стекловолокно для СФБ | ||

- Ровинг из щелочестойкого стекловолокна - это щелочестойкое стекловолокно марки СЦ-6. Можно использовать стекловолокно импортного производства, например, компаний Fibre Technologies International Ltd. (Бристоль, Англия), L’Industrielle De Prefabrication (Прист, Франция), Cem-Fil (Чикаго, США) и др.

Примечание: для армирования мелкозернистого бетона на портландцементе используется фибра именно из щелочестойкого волокна.

- Ровинг из алюмоборосиликатного AlBSi-стекловолокна по ГОСТ 17139 (важно: фибра из нещелочестойкого AlBSi-волокна может использоваться в случаях армирования бетона на основе глиноземистого цемента, портландцемента с добавкой гипса или микрокремнезема на ограниченный срок службы). Использование фибры из AlBSi-стекловолокна для армирования СФБ на портландцементе допускается в качестве фибровой арматуры на восприятие технических нагрузок при работе бетона сроком до одного месяца (или более, если такие временные показатели доказаны опытным путем и подтверждены органами соответствия), например, для элементов несъемной опалубки.

www.poliuretan.ru

Щелочестойкое стекловолокно (Фибра, Ровинг, GRC).

Стеклофибробетон (СФБ) – современный композитный материал, в состав которого входит ряд уникальных, но и в тоже время распространённых строительных материалов, таких как:

- Вяжущие — (Портланд цемент марки не ниже 500 Д0)

- Заполнитель – (Кварцевый песок, мытый речной, или самый обычный без примесей глины).

- Армирующий элемент – (Щелочестойкое стекловолокно — стекломат, фибра, ровинг).

Активное применение стеклофибробетона в РФ началось с 1994 года, этому предшествовало постановление правительства Москвы, о комплексной программе по разработке и возведению стеклофибробетонных конструкций и сооружений.

Учитывая отечественный и зарубежный опыт дисперсного армирования бетонов и были созданы Ведомственные Строительные нормы (ВСН 56-97), проектирование и основные положения технологий производства фибробетонных конструкций.

(Немного зарубежного опыта, в западных странах и Европе, согласно нормативной документации на производство стеклофибробетона — GFRC, в состав фибробетонных изделий и конструкций должны в обязательном порядке входить еще две составляющие: пластифицирующие добавки и полимерно-акриловые дисперсии).

По своей сути Стеклофибробетон — это дисперсного армированный бетон щелочестойким стекловолокном, в виде комплексных отрезков рассыпающего ровинга. Именно за счет введения фиброволокон и их равномерному распределению по всему объему бетона и получается современный строительный материал с рядом уникальных свойств и характеристик.

(Вводимые волокна в бетон имеют различный химический состав и по-разному ведут себя в щелочной среде стеклофибробетона, тем самым оказывая непосредственное влияние на конечные свойства фибробетонных изделий и конструкций. Какие свойства и характеристики имеет вводимое волокно в бетон? Лучше всего на этот вопрос ответит научный труд Ф.Н Рабиновича под названием «КОМПОЗИТЫ НА ОСНОВЕ ДИСПЕРСНО АРМИРОВАННЫХ БЕТОНАХ».

Рекомендации по применению СТЕКЛОФИБРОБЕТОНА в тонкостенных элементах, где изделие должно обладать свойствами:

*Повышенной трещеностойкостью*

*Водонепроницаемостью бетона в том числе и в агрессивных средах*

*Повышенной ударной вязкостью*

*Стойкостью к истиранию*

*Повышенной морозостойкостью*

*Экологичностью*

*Архитектурной выразительностью*

Технические характеристики Стеклофибробетона

| Плотность в изделии | 2200 кг/м3 |

| Класс горючести | НГ (Негорючий материал) |

| Коэффициент морозостойкости | F150 |

| Показатель водонепроницаемости | W12 |

| Ударная вязкость | 1.2-2.4 кг•мм/мм² |

| Предел прочности на растяжение при изгибе | 210-320 кг/см² |

| Модуль упругости | (1.0-2.5)•104 МПа |

Благодаря своим свойствам и характеристикам стеклофибробетон в наше время можно наблюдать в виде таких изделий как:

*Тонкостенные декоративные элементы фасада здания.

*Несъемная опалубка.

*Малые архитектурные формы.

*Акустичиские панели и экраны.

*Скульптуры и садово-парковая мебель.

*Плоские панели из стеклофибробетона для вентилируемых фасадов.

Стеклофибробетон в первичном своем состоянии очень пластичен, что позволяет оператору без труда наносить материал на сложно-геометрические и труднодоступные участки формы при его минимальной толщине напыления, полностью повторяя геометрию матрицы (формы).

Благодаря своим возможностям стеклофибробетон получил признание архитекторов, проектных организаций, реставрационных мастерских. Этот композитный материал соответствует тенденциям современной архитектуры и воплощает в реальность самые смелые и порой авантюрные задумки и идеи в сфере украшения и декорирования зданий и сооружений, придавая фасаду неповторимый внешний вид и полностью меняя понятие архитектурной выразительности здания. Так же при производстве, применяя различные химические добавки можно придать стеклофибробетону.

Использование различных химических добавок и материалов при производстве стеклофибробетона позволяет выполнить из него имитацию различных натуральных камней:

*Песчаник из СФБ. Ознакомится с инструкцией имитации стеклофибробетона под песчаник, можно пройдя по ссылке http://sfbvolokno.ru/texnologiya-imitacii-pod-peschanik-sfb/.

*Травертин из СФБ.

*Ракушечник из СФБ.

*Гранит из СФБ.

*Мрамор из СФБ.

*Так же из стеклофибробетона возможно имитировать архикамень (СastStone).

sfbvolokno.ru

Методы имитации песчаника СФБ | Щелочестойкое стекловолокно (Фибра, Ровинг, GRC).

Краткая инструкция имитации стеклофибробетона под песчаник.

Рассмотрим пример имитации стеклофибробетона под песчаник с использованием формы из влагостойкой МДФ.

- Покрываем форму замедлителем схватывания, он наносится тонким слоем равномерно по всей форме с помощью пневматического краскопульта. Во время нанесения следим за слоем (форма должна чуть просвечиваться).

иначе может привести к дальнейшим дефектам при распалубке (сохнет от 20 о 40 минут в зависимости от температуры в цеху).

иначе может привести к дальнейшим дефектам при распалубке (сохнет от 20 о 40 минут в зависимости от температуры в цеху).

2. Готовим лицевой слой: на 10 кг цемента добавляемпесок фракции до 0.63 – 10 кг, добавляем песок фракцией до 0.1 – 10 кг, пластификатор на поликарбоксилатной основе, 10 гр. Далее добавляем немного воды (водоцементное соотношение 0.3), чтобы состав получился, как сметана. Всё перемешиваем в ёмкости с миксером на высоких оборотах (1000 – 1500 об/мин) не более 4 минут (следить, чтобы состав не нагрелся, иначе будет схватываться раньше срока).

3. Наносим фактурный слой с помощью фактурного пистолета:

Чем больше вы используете фракцию наполнителя, тем меньше нужно выставлять давления воздуха на распыления от 1 до 5 атм. Наносим равномерным слоем: за один проход стараться наносить до 3мм.

Напыление лучше стоит начинать с углов формы. Слой должен получиться равномерным по все площади формы. Сохнет в течение 20-40 минут в зависимости от температуры в цеху. Проверяется пальцем, при лёгком прикосновении не должен оставлять следов нанесенного состава на руке.

4. Далее начинаем пылить основной слой из СФБ толщиной в 10-15 мм.

Важно при прокатке валиком сильно не давить на валик и стараться прокатывать с минимальными усилиями, важно не повредить лицевой слой.

5. Распалубка происходит через 24 часа.

Смахиваем щеткой не схватившийся состав (цемент), после чего можно ещё раз пройти полужёсткой щёткой круговыми движениями, вычищая остатки цементной смеси из фактуры. При необходимости можно промыть водой вручную, проблемные места можно так же зачистить шкуркой. (Возможно использовать мойку высокого давления, но осторожно)

6. Далее полученное изделие стоит обработать гидрофобизатором, так же гидрофобизатор можно добавлять на стадии приготовления раствора. В зависимости от выбранного пигмента вы сможете изменять цвет изделий с шероховатой фактурой песчаника.

Внимание данный метод получения фактуры песчаника не является единственным.Суть данного метода в том, что бы на лицевой поверхности изделия цемент не вступил в реакцию с песком (оголить песок на лицевой поверхности изделия)

Получить фактуру песчаника так же возможно:

- Обработать поверхность готового изделия пескоструйным аппаратом.

- Протравить лицевую поверхность готового изделия кислотой.

sfbvolokno.ru

Рубленное щелочестойкое стекловолокно Anti-Crak® HP

Anti-Crak® HP (High Performance) это специально разработанное рубленное щелочестойкое стекловолокно, предназначенное для армирования бетона, штукатурки и строительных растворов.

Размеры стекловолокнаAnti-Crak® HP оптимизированы для увеличения износостойкости и равномерного распределения во время процесса перемешивания бетона. Низкий линейный вес (tex) обеспечивает эффективное армирование при относительно низких дозировках (в весе) по сравнению с армированием стальной арматурой.

Anti-Crak ® HP было разработано для улучшения механических свойств бетонных смесей. В основном оно используется для стяжек, бетонных дорожных покрытий и для предварительного приготовления специальных сухих строительных смесей и штукатурок. Армирующее щелочестойкое стекловолокно имеет плотность близкую к плотности бетона и не выходит на поверхность бетона. Anti-Crak®HP обеспечивает однородное смешивание волокон с бетонной смесью.

Стекловолокно Anti-Crak® HP рекомендуется для торкретирования в очень агрессивных средах или для противопожарных каркасных конструкций.

СВОЙСТВА И ПРЕИМУЩЕСТВА

- Щелочестойкое стекловолокно

- Улучшает механические свойства затвердевшего бетона

- Низкий линейный вес (tex) нити

- Предотвращает растрескивание

- High integrity

- Высокое дозирование с хорошей удобоукладываемостью

- Износостойкое

- Однородное смешивание

- Очень легко вводится в раствор

- Безопасное и простое в обращении

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ (номинальные значения)

Длина волокна (мм)

| Диаметр волокна(µm) | Линейный вес нити (tex) | Содержание замасливателя (%) | Влажность(%) |

| 14 | 45 | ISO 1887:19800,08 | ISO 3344:19770,3 макс |

Рубленное стекловолокно Anti-Crak® HP упаковывается либо в крупногабаритные мешки (big bag), либо в индивидуальные бумажные мешки или в пластиковые мешки. Индивидуальные бумажные мешки упакованы в картонные коробки. Пластиковые мешки упакованы в картонную наружную тару на деревянном поддоне. Дополнительно паллеты обертываются полиэтиленом и идентифицируются двумя этикетками.

ХРАНЕНИЕ

Anti-Crak® HP следует хранить в сухом месте и вдали от отопительных систем, в оригинальной упаковке. Наилучшие условия хранения:

• Температура: 15ºC – 35ºC.

• Влажность: 35% – 65%.

В случае хранения продукта при низкой температуре, рекомендуется перед использованием оставить его в производственном помещении как минимум на 24 часа для предотвращения образования конденсата.

OCV™ Reinforcements рекомендует использовать материал в соответствии с методом FIFO (первый поступил, первый использовался).

КАЧЕСТВО

Anti-Crak® HP производится в соответствии с системой качества ISO 9001. Кроме того, действительное качество Cem-FIL® является предметом независимой оценки и одобрения в Германии (Zulassung nº Z-3.72.1731).

intrey.com

СТЕКЛОВОЛОКНО :: INCOTEK

|

Главный компонент стеклофибробетона, во многом определяющий его уникальные свойства и исключительные эксплуатационные характеристики, – это стекловолокно, выполняющее функции арматуры в бетонной матрице. Общеизвестно, что стеклянные волокна обладают высоким пределом прочности при растяжении и вязкой упругостью, благодаря чему они широко применяются для армирования таких композиционных материалов как фибропластики. Недостатком же бетона как любого каменного материала является его низкая прочность на растяжение, которая в 10-15 раз ниже прочности на сжатие. Этот недостаток устраняется за счет применения арматуры, которая воспринимает на себя растягивающие напряжения. Модуль упругости стекловолокон примерно втрое превышает модуль упругости бетона, что предопределяет реальные возможности применения стеклянных волокон в качестве армирующего материала для бетона. |

| Плотность, г/куб.см | Прочность на растяжение, МПа | Модуль Юнга, МПа | Удлинение при разрыве, % |

| 2,6 | 1400 | 75000 | 2 |

Между тем, бетонные матрицы на основе портландцемента обладают значительной щелочностью. Причем эта щелочная среда присутствует в бетоне не только на этапе его производства, но и сохраняется в нем впоследствии. Когда стеклянные волокна применяют в качестве армирующего материала в сочетании с портландцементом, волокно должно противостоять воздействию содержащейся в цементе щелочи в течение длительного времени. Волокно из обычного алюмоборосиликатного стекла не стойко в щелочной среде бетона, поэтому для армирования используют стекло другого химического состава – на базе циркония.

Рекомендуемое компанией POWER-SPRAYS стекловолокно для изготовления изделий из стеклофибробетона производится мировым лидером этой отрасли - японским стекольным концерном "Ниппон Электрик Гласс" / Nippon Electric Glass Co. Ltd (NEG) и применяется во всем мире для армирования композитов на основе цемента, в том числе и асбестозаменителей.

Компания NEG решает технологически сложную задачу защиты стекловолокна от агрессивного воздействия щелочи, применяя метод «прямой плавки» (Direct Melt Process), т.е. получая первичные волокна щелочестойкого стекла прямо из стеклоплавильной электропечи. При этом в состав стекла добавляется высококонцентрированный диоксид циркония (ZrO2), обеспечивающий наиболее эффективное и долговечное противодействие щелочи.

На фото, сделанном с помощью растрового электронного микроскопа, представлены результаты разрушающего воздействия щелочи на щелочестойкое стекловолокно NEG и на обычное нещелочестойкое стекловолокно (типа Е).

Волокна из щелочестойкого стекла NEG

|

При изготовлении |

После выдерживания при 80 градусах Цельсия в течение 200 часов в насыщенном цементном растворе |

Волокна из обычного нещелочестойкого (типа Е) стекла

|

При изготовлении |

После выдерживания при 80 градусах Цельсия в течение 200 часов в насыщенном цементном растворе |

Щелочестойкость стекловолокна определяется главным образом содержанием диоксида циркония (ZrO2) в стекле. Чем больше диоксида циркония содержится в стекле, тем выше его стойкость к щелочи. Поскольку стекловолокно NEG имеет наибольшее содержание диоксида циркония чем какое-либо иное из стекловолокон, предлагаемых на мировом рынке, оно обладает наивысшей щелочестойкостью по сравнению с аналогичной продукцией других производителей.

Минимальный уровень содержания диоксида циркония в стекловолокне NEG составляет 19%.

Обладая высоким уровнем щелочестойкости, волокно NEG сохраняет и свою прочность при растяжении, и высокую упругость. Это несгораемое волокно, не подверженное коррозии и обладающее высоким пределом прочности при растяжении как, например, струна рояля.

4 главных преимущества стекловолокна NEG

- Щелочестойкое стекловолокно NEG – это высококачественное стекловолокно с высоким содержанием диоксида циркония (ZrO2), который повышает стойкость волокна к щелочи в цементосодержащих композиционных материалах.

- Щелочестойкое стекловолокно NEG может применяться как замена волокон асбеста.

- Щелочестойкое стекловолокно NEG выпускается с разной длиной комплексной нити и с использованием разных замасливателей, чтобы отвечать потребностям различных сфер применения и технологического процесса.

- Щелочестойкое стекловолокно NEG обладает превосходными рабочими и технологическими характеристиками.

Содержание стекловолокна в сборных изделиях из стеклофибробетона, изготавливаемых в заводских условиях методом пневмонабрызга или предварительного смешивания (виброформования), обычно составляет 3-5% по весу смеси.

Также стекловолокно может применяться для армирования штукатурок и в качестве добавки для обычных бетонных смесей для предотвращения трещинообразования при пластической усадке, образования микротрещин и водоотделения. В этих случаях содержания стекловолокна как правило составляет 1-2%.

В качестве дисперсной арматуры для бетонных матриц применяются отрезки стекловолокна (фибра) длиной 6-40 мм. Фибру получают путем нарезания непрерывной нити стеклянного волокна (ровинга)непосредственно в пистолете-напылителе при пневмонабрызге или с помощью специального рубочного устройства, а также используют уже предварительно нарубленную в заводских условиях фибру для приготовления СФБ-премикса.

Длина отрезков рубленного стекловолокна устанавливается в зависимости от технологических требований.

|

Стеклоровинг (стекложгут) |

Рубленое стекловолокно производится путем нарезания стекложгута на отрезки требуемой длины |

Подборка буклетов NEG об интересных областях применения СФБ в мире.

Размещенный ниже архив содержит 24 бюллетеня APPLICATION OF NEG ARG FIBRE на английском языке в формате PDF, выпущенных с 1991 по 2005 г. японским производителем стекловолокна для СФБ Nippon Electric Glass (NEG), на которых представлены различные проекты применения стеклофибробетона с использованием щелочестойкого стекловолокна NEG в различных частях мира.

Скачать архив буклетов NEG в формате PDF (общий объем архива около 13,0 Мб)

Для эффективного дисперсного армирования изделий и конструкций из стеклофибробетона предлагается щелочестойкое стекловолокно различных типов и марок с 19%-ым содержанием двуокиси циркония (ZrO2):

- волокно в виде ровинга (непрерывного стекложгута), применяемые для традиционного пневмонабрызга, когда жгут нарубается в режущем устройстве пистолета-напылителя;

- рубленые стеклопряди для приготовления премикс-смесей и последующей их заливки в формы с виброобработкой на вибростоле (виброформование премикса), либо пневмонабрызга (пневмонабрызг премикса). Рубленые стеклопряди также применяются для приготовления штукатурных растворов различных по назначению - декоративных, гидроизоляционных, огнезащтных и проч., а также в качестве добавки в товарные бетонные смеси или смеси для сборных ЖБИ с целью предотвращения усадочного трещинообразования, повышения водонепроницаемости и морозостойкости.

- для добавления в товарные бетоны и бетонные смеси для производства ЖБИ с целью предотвращения усадочного трещинообразования NEG выпускает специализированную стеклофибродобавку – CRACKNON ( «НЕТ ТРЕЩИНАМ!»).

| Вид стекловолокна | Изображение | Содержание ZrO2 (%) |

|

|

Стеклоровинг NEG (Япония)(в бухтах по 19 кг, 912 кг на паллете) Марка: AR2500h203, AR2500h300

|

|

мин. 19% | |

|

Рубленные стеклопряди NEG (Япония)(в мешках по 20 кг, 660 и 700 кг на паллете) Марка: ACS13H530X, ACS13H530X, ACS13PH901X |

|

мин. 19% |

Nippon Electric Glass (NEG) - ведущий мировой производитель стекловолокна, продукция которого одобрена и рекомендована к применению в изделиях и конструкциях из стеклофибробетона Международной Ассоциацией стеклофибробетона (GRCA). Компания NEG выпускает широкую гамму высококачественных стеклоизделий для индустрии стелофибробетона - стеклоровинг, стеклопряди, стеклосетки, стеклопряжа, которые специально разработаны для различных технологических методов, а также для различных по назначению, и соответственно по своим эксплуатационным характеристикам СФБ изделий и конструкций.

Высокое содержание диоксида циркония (ZrO2) в стекломатериалах NEG – минимум 19% - препятствует коррозийному разрушению стекловолокнистой арматуры в щелочной среде твердеющего бетона на портландцементе.

Обращаем Ваше внимание на то, что стекловолокно, имеющее уровень содержания диоксида циркония менее 16%, в соответствии действующими международными нормами и евростандартом должно применяться для производства стеклофибробетона только в сочетании с низкощелочными цементами.

При использовании обычного портландцемента, который образует высокощелочную среду с pH 12-13 и наиболее широко распространен в мировой строительной практике, в т.ч. в России и других государствах СНГ, низкощелочестойкое (менее 16% ZrO2) волокно разрушается под воздействием коррозии, вызываемой щелочной средой гидратирующихся портландцементов, что влечет за собой разрушение СФБ изделия.

incotek-ru.1gb.ru