Разработка состава высокопрочного, качественного асфальтобетона. Что такое водонасыщение асфальта

Разработка состава высокопрочного, качественного асфальтобетона

Постоянно приходится слышать, что дороги во многом определяют имидж территории, в том числе и инвестиционную привлекательность. Именно они негласно демонстрируют отношение к делу в регионе: либо оно делается по безответственному принципу «лишь бы сделать», либо со всей ответственностью — качественно и основательно.

В условиях современного движения, особенно городах, сочетающих интенсивное потоки легковых автомобилей и тяжелого грузового транспорта, используемый при массовом жилищном строительстве, реконструкции и ремонте улиц и дорог асфальтобетон как материал конструктивных слоев должен обладать высокими прочностью, плотностью, водо- и морозостойкостью, необходимым коэффициента сцепления.

Для достижения этих качеств возможно за счет: использования качественных исходных материалов, обеспечивающие требуемые свойства асфальтобетона, в том числе поставок минеральных порошков, поставок битумов, соответствующих стандарту и рекомендациям для условий Узбекистана.

Асфальтобетонные покрытия представляют собой верхнюю часть дорожной конструкции, состоящую из одного или нескольких слоев, укладываемых на подготовленное дорожное основание в соответствии со КМК.

В процессе эксплуатации дорожной конструкции под воздействием разрушающих факторов происходит постепенное уменьшение ее прочности, связанное с внутренними необратимыми изменениями в отдельных конструктивных элементах и в том числе — дорожном покрытии. Наиболее часто встречаются разрушения, обусловленные недоуплотнением горячего асфальтобетонного покрытия, связанным с ограниченными температурными режимами укладки и как следствие — повышенной пористостью и высокими значениями водонасыщения. Высокая пористость асфальтобетона приводит к более быстрому его термоокислительному старению, разрушению адгезионных связей при действии атмосферных осадков, преждевременному выкрашиванию, шелушению, выбоинам, ослаблению прочности в целом и повышению температуры растрескивания асфальтобетона. В связи с этими на покрытиях начинаются проявлять разные трещины, которые дальнейшему приводящий к снижению транспортно-эксплуатационных качеств автомобильных дорог.

Трещины — главный вирус для дорожной одежды, а значит, и для дороги в целом. С появлением их начинается разрушение автомобильных трасс. Образуются они, главным образом, по объективным причинам: к примеру, температурные трещины возникают при недостаточной прочности асфальтобетона на растяжение и низкой его деформации при пониженных температурах, силовые — из-за недостаточной несущей способности основания дорожных одежд, а отраженные — из-за различных характеристик материалов, используемых в основании дорожных одежд. Также влияют и субъективные причины: например, причиной образования технологических трещин является нарушение технологии производства работ при устройстве сопряжений существующих покрытий с укладываемым асфальтобетоном. В результате влага от дождей и снега проникает в основание дороги, вымывая материалы из дорожной одежды, а колеса автотранспорта, в свою очередь, разрушают кромки трещин, расширяя их.

Эффективный методом улучшения качества автодорожных покрытий является использование в их составе минеральных порошков. За счет дефицита этого материала по всей республике при приготовлении асфальтобетонных смесей не применяется минеральный порошок. Из-за этого пригатавляемая смесь ухудшается и не отвечает требованиям ГОСТ 9128–2009.

Минеральный порошок — важный структурообразующий компонент, оказывающий вместе с органическим вяжущим существенное влияние на физико-механические и технологические свойства асфальтобетона. Отечественный и зарубежный опыт показал, что в качестве исходного сырья для получения минерального порошка с минимальным содержанием глинистый примесей и прочностью менее 40 МПа, особенно для асфальтобетонных смесей, используемых в верхних слоях дорожных покрытий.

Привзаимодействие битума с минеральными частицами менее 0,071 мм в процессе получения асфальтобетонных смесей формируется микроструктура асфальтобетонной смеси и в дальнейшем асфальтобетона.

В основной период, когда асфальтобетонная смесь приготавливается, хранится в накопительном бункере, а затем транспортируется к месту укладки и уплотнения, происходит формирование микроструктурных связей. Завершающий период технологического процесса включает операции укладки и уплотнения асфальтобетонного слоя, в течения которых имеет место дальнейшее формирование микроструктурных связей, а вследствие сближения минеральных зерен образуется микроструктура материала.

В лаборатории Джизакском Политехническом Институте проводилась научно — исследовательская работа по применению сланца для приготовления асфальтобетонной смеси.

Решения о целесообразности использования асфальтобетонных смесей на основе сланца принималось на основе анализа эффективности по техническим, технологическим.

Техническая эффективность определялась тем, в какой степени подобранный состав асфальтобетонной смеси обеспечивает реальное улучшения свойств и достижения необходимых показателей качества, несколько предлагаемое решения соответствует реальным возможностям производства без введения дополнительных технологических операций и использования специального технологического оборудования.

Общеизвестно, что асфальтобетонная покрытия особенно интенсивно разрушается в период длительного увлажнения, а также во время оттепелей, которым предшествовало значительное количество знакопеременных колебаний температуры. Обычно разрушение проявляется в виде усиленного выкрашивания минеральных частиц, приводящего к большому износу покрытия и к образованию значительного количество отдельных разрушенных участков. Подобные разрушения, наблюдаемые обычно в весеннее время, связаны с недостаточной водо- и морозоустойчивостью асфальтобетона.

Минеральный порошок, предоставляющий собой полидисперсный материал, является важнейшим структурообразующим компонентом асфальтобетона. В места с битумом образует структурированную дисперсную систему, выполняющую роль вяжущего материала в асфальтобетона.

Учитывая вышеизложенное и на основании имеющейся информации о свойствах сланца, одним из возможных направлений применения в дорожном строительстве было выбрано использование его в качестве минерального порошка для приготовления асфальтобетонных смесей.

Для строительства автомобильных дорог I-III технических категорий нормативные документы рекомендуют использовать мелкозернистый асфальтобетон, по этому были проведены исследования асфальтобетонных смесей типа «Б» с целью применения сланца в качестве активированный минерального порошка для асфальтобетона.

Гранулометрический состав минеральной части асфальтобетона с минеральным порошком из сланца удовлетворяет требованиям плотных смесей типа «Б» по ГОСТ 9128–2009.

Для изучения влияния минерального порошка на свойства асфальтобетона провели несколько испытаний. Во время приведения испытаний использовали битум марки БНД 90/130 от 3 до 6 % сверх 100 % минеральной части с интервалом 1 %, и 5 % минерального порошка из сланца. Результаты исследование приведены в табл. 1 и 2.

Таблица 1

Свойства асфальтобетонной смеси без минерального порошка

|

Номера образца (количество битума) |

Водонасыщения |

Прочность при сжатия, 500С |

Прочность при сжатия, 200С |

Коэффициент водостойкости |

||||

|

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

|

|

№ 1(3 %) |

1,5–4,0 |

4,36 |

1,1 |

0,85 |

2,5 |

2,3 |

Не менее 0,85 |

0,96 |

|

№ 2(4 %) |

3,78 |

1,10 |

2,4 |

0,98 |

||||

|

№ 3(5 %) |

1,52 |

1,14 |

3,3 |

1,40 |

||||

|

№ 4(6 %) |

1,20 |

1,14 |

3,2 |

0,99 |

||||

Таблица 2

Свойства асфальтобетонной смеси с минеральным порошком

|

Номера образца (количество битума) |

Водонасыщения |

Прочность при сжатия, 500С |

Прочность при сжатия, 200С |

Коэффициент водостойкости |

||||

|

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

|

|

№ 1(3 %) |

1,5–4,0 |

3,85 |

1,1 |

1,1 |

2,5 |

2,9 |

Не менее 0,85 |

1,35 |

|

№ 2(4 %) |

2,51 |

1,53 |

4,2 |

1,23 |

||||

|

№ 3(5 %) |

1,98 |

1,58 |

4,6 |

1,08 |

||||

|

№ 4(6 %) |

1,86 |

1,56 |

4,2 |

1,10 |

||||

Из табл.1 и 2 видно, что образцы с минеральным порошком имеет лучшее показатели водостойкости и водонасыщением по сравнению без минеральных порошков. Наличие минерального порошка из сланца также влияло на прочности сжатия при 20 и 500С.

Анализ полученных данных свидетельствует о том, что оптимальное содержания битума в исследуемое смеси с использованием минерального порошка из сланца можно принять в приделе 4–5 %, так как при этом содержании битума асфальтобетонная смесь отвечает всем требованиям ГОСТ 9128–2009. Это приводит к экономию расходуемого битума до 20 %.

Введение в составе асфальтобетонных смесей минерального порошка из сланца, позволяет повышать транспортно — эксплуатационные качеств дорожных одежд, в том числе прочность, ровность, сцепные качества. Кроме того, прочность на сжатии асфальтобетонных смесей увеличивается при 200С на 35 %, при 500С на 40 %, а водостойкость на 30 %.

Литература:

1. ГОСТ 9128–2009 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон» Технические условия.

2. ГОСТ 12801–98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства» Методы испытаний.

3. ГОСТ 16557–2005 «Порошок минеральный для асфальтобетонных

4. и органоминеральных смесей» Технические условия.

5. Л. Б. Гезенцвея. «Дорожный асфальтобетон» Москва «Транспорт». 1976.

6. «Испытания дорожно-строительных материалов лабораторный практикум» Москва «Транспорт». 1985.

7. П. Н. Попов. Лабораторный практикум по предмету «Строительные материалы и детали» Москва. «Стройиздат» 1988.

8. И. М. Грушко и другие. «Дорожно-строительные материалы» Москва, «Транспорт» 1991.

moluch.ru

Минеральный порошок – неотъемлемая составляющая асфальта

Этот материал представляет собой остатки дробления известняков, доломитов и продается в виде каменной муки или пыли. Он является неотъемлемым компонентом при производстве асфальта.

На долю минерального порошка приходится приблизительно 90% суммарной поверхности зерен, входящих в состав асфальтобетона. Он может быть применен в производстве асфальтных смесей различных категорий.

Необходимое его количество, рассчитанное в нужных соотношениях, повышает плотность минерального состава, а значит, и плотность асфальта.

Использование его в правильных пропорциях обеспечивает также коррозийную и деформационную устойчивость дорожного покрытия. Если же порошка будет использовано в малом количестве, возникнет необходимость повысить содержание битума, в результате чего материал станет менее качественным и в то же время более дорогостоящим.

Применение минерального порошка

Существует два основных назначения минерального порошка. Первое – переводить объемный битум в тонкопленочное состояние.

Битум в таком виде становится более теплоустойчивым, прочным и характеризуется повышенной вязкостью. Вместе с битумом порошок образует дисперсную структурированную систему, которая и является вяжущим материалом в асфальтобетоне.

Его высокая гидрофобность позволяет распределяться в битуме равномерно. Еще один плюс его использования – предотвращение проникания влаги и снижение водонасыщения асфальта, в результате чего срок эксплуатации дорожного покрытия существенно возрастает.

Кроме того, он может быть использован в асфальтобетонах, где присутствует значительное количество глинистых частиц. Второе назначение минерального порошка – заполнение мелких пор между большими частицами.

Использование минерального порошка не ограничивается одним только асфальтированием. Его применяют также:

• как наполнитель сухих смесей и кровельных материалов;• в качестве добавки в бетонные смеси;• как раскислитель почвы в сельском хозяйстве и добавку в производстве комбикормов;• в химической промышленности для производства пластмасс, линолеума, рубероида, чистящих средств и мягкой кровли.

Какие виды и марки минерального порошка бывают?

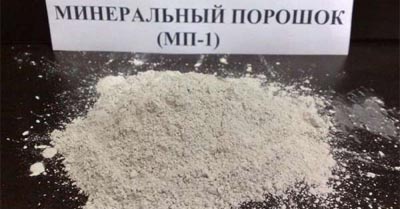

Основные потребители минерального порошка – заводы по производству асфальта. Они используют два вида порошка – активированный и неактивированный.

Активированный более прихотливый в хранении и транспортировке, однако при условии соблюдения правил срок его хранения не ограничивается.

Активированным считается тот порошок, в который из расчета один к одному добавлен битум и ПАВ, чтобы частицы не абсорбировали воду.

Выбор того или иного порошка, в частности его марки, для приготовления асфальта зависит от технологических требований, предъявляемых к компонентам смеси. Марок существуют две (МП-1 и МП-2), различаются они по составу сырья и по задаваемым выходным характеристикам.

Рекомендуем посмотреть:

neruds.ru

Большая Энциклопедия Нефти и Газа, статья, страница 1

Водонасыщение

Cтраница 1

Водонасыщение не должно превышать 4 5 % по объему. Оно влияет на морозостойкость асфальтобетона. При взаимодействии глинистых, илистых и органических примесей в асфальтобетоне с водой может происходить его набухание, что приводит к нарушению структуры и прочности. [1]

Общее водонасыщение В3 зерен различной крупности определяется количеством воды, заполняющей структурные поры Впор и адсорбирующейся на поверхности зерен - Вад; Величину В3 различных видов песка устанавливали по следующей методике: навеску сухого песка массой 60 - 100 г помещали на сутки в сосуд с водой, затем ее извлекали и клали на фильтровальную бумагу, которая отсасывала с поверхности зерен слабосвязанную воду. Форму и рельеф поверхности зерен различных фракций песка фиксировали через микроскоп, а подсчитанное их количество визуально уточняли по кривым статистического распределения. [2]

Водонасыщение пеностекла описывается изолиниями, которые по форме и расположению различаются между собой в зависимости от температуры вспенивания. В уравнении (4.46) это соответствует парному эффекту, включающему температуру вспенивания. [3]

Водонасыщение полихлорвиниловых пластикатов по сравнению с другими гидроизоляционными материалами невелико и в процессе длительных испытаний не возрастает ( фиг. Полихлорвиниловая лента толщиной 0 2 мм с подклейкой показывает высокое значение водонасыщения ( за 30 сек. Это в свою очередь указывает на необходимость в случае наклейки пластикатов на конструкции, - предохранения подклеивающего слоя от непосредственного соприкосновения с водой. [4]

Водонасыщение битумного покрытия снижает его диэлектрические свойства. [5]

Водонасыщение зоны смеси определяется по данным о водо-насыщении отдельных слоев зоны. [6]

Искусственное водонасыщение рыхлых пород на склонах может приводить к катастрофически быстрым деформациям оползневого характера. [7]

Данные водонасыщения стандартной мастики ( 80 % битума и 20 % известняка) с внутренней армировкой и наружной оберткой гидроизолом или бризолом показывают, что при длительном пребывании в грунте покрытие, выполненное с бризолом, по водостойкости более чем в 3 раза превосходит покрытие, изготовленное с гидроизолом. При катодной защите трехслойная битумно-резиновая изоляция толщиной 6 мм под наложенным потенциалом оказывается более стойкой, чем изоляция с гидроизолом той же толщины и состоящей из шести слоев. [9]

Дополнительное водонасыщение слабо увлажненных покровных масс грунта атмосферными и хозяйственными водами может происходить как с поверхности, так и снизу, в их восходящем движении под некоторым напором из водоносного горизонта, подстилающего оползающие массы ( например, на контакте с коренными породами) и питающегося этими водами на более высоких уровнях склона. [10]

После водонасыщения под напором до выхода воды на верхнюю поверхность образца производится исследование проницаемости грунта. Для этого на верхнюю часть грунтоноса навинчивают крышку с градуированной стеклянной трубкой, имеющей вверху воронку. Затем через эту воронку в трубку заливают воду, заполняющую пространство между верхней поверхностью грунта и крышкой, а также всю стеклянную трубку до основания воронки, где насечено нулевое деление. При этом из воды предварительно должен быть удален окклюдированный в ней кислород и воздух. После заливки малая трубка-пробоотборник поднимается из большой до высоты, при которой низ образца грунта остается погруженным под уровень воды в большой трубке на глубину I - 1 5см, В таком положении малая трубка закрепляется неподвижно на штативе прибора. Тогда при длине стеклянной трубки, равной 1 - - 2 длинам трубки-грунтоноса, создается градиент, равный соответственно 2 - 3, Под действием последнего происходит фильтрация воды сверлу вниз, за время которой для разных моментов времени фиксируются уровни в стеклянной и большой трубках. С целью обеспечить необходимую точность определения уровней воды для малопроницаемых грунтов стеклянная трубка может иметь диаметр от 2 до 20 мм, а диаметр большой трубки должен превышать наружный диаметр грунтоноса не более чем на 5 - 10 мм. Для грунтов средней и большой проницаемости диаметр стеклянной трубки может быть увеличен до 15 - 40 мм, а разность диаметров большой трубки и грунтоноса может повышаться до 15 - 20 мм. [12]

Это неснижаемое водонасыщение представляет предельный минимум содержания связанной воды. Условие равновесия дренирования воды в водяную зону устанавливается в результате баланса между средними компонентами сил капиллярного давления, направленных кверху, и силы тяжести, направленной книзу. [13]

Производится водонасыщение образца грунта до тех пор, пока вода не польется из верхнего штуцера для отвода воды. После этого трубку перекрывают зажимом. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

Руководство по строительству дорожных асфальтобетонных покрытий

Руководство по строительству дорожных асфальтобетонных покрытий

12.0pt;mso-bidi-font-size:9.0pt'>1 - масса колбы, наполненной до черты на шейке дистиллированной водой со смачивателем, г;g2 - масса колбы с пробой и водой, г.

Удельный вес асфальтобетонной смеси или асфальтобетона вычисляют как среднее арифметическое результатов двух определений. Расхождение между результатами двух параллельных определений не должно быть более 0,01 г/см3. В случае больших расхождений удельный вес определяют вторично.

Определение пористости минеральной части (остова) асфальтобетона

PO0000378'>7.24. Пористость минеральной части (остова) асфальтобетона вычисляют по предварительно установленным величинам удельного веса и плотности (объемной массы) минерального остова асфальтобетона (см. пп. 7.19 - 7.20 настоящего Руководства). Пористость минеральной части (остова) асфальтобетона вычисляют с точностью до 0,1 % по формуле

где r0 - плотность минерального остова асфальтобетона, г/см3;

g0 - удельный вес минеральной части (остова) асфальтобетона, г/см3.

Определение остаточной пористости асфальтобетона

PO0000379'>7.25. Остаточную пористость лабораторных образцов асфальтобетона или асфальтобетона из покрытия вычисляют по установленным величинам удельного веса асфальтобетона (см. п. 7.21) и плотности (объемной массы) асфальтобетона (образцов) (см. п. 7.18). Остаточную пористость вычисляют с точностью до 0,1 % по формуле

где rа - плотность (объемная масса) асфальтобетона, г/см3;

gа - удельный вес асфальтобетона, г/см3.

Определение водонасыщения асфальтобетона

PO0000380'>7.26. За величину водонасыщения асфальтобетона принимают количество воды, поглощенное образцом при определенном режиме насыщения. Водонасыщение выражают в процентах от первоначального объема асфальтобетонного образца.

Для определения водонасыщения используют асфальтобетонные образцы после определения плотности (объемной массы) асфальтобетона в соответствии с п. 7.18. Эти образцы помещают в сосуд с водой, имеющей температуру 20 ± 2 °С. Уровень воды над образцами должен быть не менее 3 см. Сосуд с образцами устанавливают под стеклянный колпак вакуум-прибора, из которого насосом выкачивают воздух до остаточного давления, равного 10 - 15 мм рт. ст.

Примечание. При использовании вакуум-прибора РВУ-3 разряжение создают непосредственно в сосуде прибора.

Указанное разряжение поддерживают 1 ч 30 мин для образцов из горячей и теплой асфальтобетонных смесей и 30 мин для образцов из холодной смеси. Затем давление доводят до нормального и образцы выдерживают в том же сосуде с водой, имеющей температуру 20 ± 2 °С. Образцы из горячей и теплой асфальтобетонных смесей выдерживают в воде 1 ч, из холодной смеси - 30 мин.

Далее образцы вынимают из воды, обтирают мягкой тканью и взвешивают с точностью до 0,01 г на воздухе и в воде. После взвешивания образцы снова помещают на 10 - 15 мин в воду при температуре 20 ± 2 °С.

Увеличение массы образца соответствует количеству поглощенной образцом воды. Приращение массы образца, отнесенное к первоначальному объему образца, составляет его водонасыщение по объему (удельный вес воды принимают равным 1 г/см3).

Водонасыщение образца вычисляют по формуле

где g0 - масса сухого (не насыщенного водой) образца, взвешенного на воздухе, г;

g1 - масса образца, выдержанного 30 мин в воде и взвешенного на воздухе, г;

g2 - разница масс того же образца и вытесненной им воды, определяемая взвешиванием образца в воде, г;

g3 - масса насыщенного водой образца, взвешенного на воздухе, г.

Водонасыщение определяют с точностью до 0,1 % как среднее арифметическое результатов трех определений. Расхождение между наибольшими и наименьшими значениями водонасыщения не должно быть более 0,5 % (по абсолютному значению водонасыщения).

Если образцы из покрытия (вырубки или керны) увлажнены, при расчете величины водонасыщения необходимо вносить поправки на влажность. Для определения влажности от вырубки или кернов отрубают два - три куска с ненарушенной структурой, взвешивают каждый из них с точностью до 0,01 г и высушивают до постоянной массы в вакуум-термостате (при температуре 35 - 40 °С) или в эксикаторе над безводным хлористым кальцием.

Влажность образцов вычисляют по формуле

где g4 - масса образца до высушивания, г;

g5 - масса образца после высушивания, г;

rа - плотность (объемная масса) асфальтобетона в покрытии, г/см3;

gв - удельный вес воды, г/см3.

Влажность, вычисленную как среднее арифметическое из двух или трех определений, прибавляют к средней величине водонасыщения образцов, вычисленной по результатам испытаний в вакуум-приборе.

Примечания. 1. Плотность асфальтобетона в покрытии вычисляют по результатам испытания образцов, на которых определяли величину водонасыщения в вакуум-приборе.

PO0000381'>2. Для правильного учета влажности асфальтобетона первоначальное взвешивание образцов, испытываемых на влажность и водонасыщение, проводят с разрывом во времени не более 15 мин.

Определение набухания асфальтобетона

PO0000382'>7.27. За величину набухания асфальтобетона (лабораторного образцу или вырубки из покрытия) принимают приращение его объема после насыщения водой (в процентах к первоначальному объему).

Для определения набухания используют данные, полученные при определении водонасыщения и плотности (объемной массы) асфальтобетона согласно пп. 7.18 и 7.26.

Величину набухания (в процентах объема) образца вычисляют по формуле

где g

Описание Текст документа

www.complexdoc.ru

Способ ускоренного определения физических показателей асфальтобетона

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ УСКОРЕННОГО ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКИХ ПОКАЗАТЕЛЕЙ АСФАЛЬТОБЕТОНА(71) Заявитель Республиканское унитарное предприятие Белорусский дорожный научно-исследовательский институт БелдорНИИ(72) Авторы Жайлович Игорь Львович Кривошей Андрей Федорович(73) Патентообладатель Республиканское унитарное предприятие Белорусский дорожный научно-исследовательский институт БелдорНИИ(57) Способ ускоренного определения физических показателей асфальтобетона, включающий отбор проб, изготовление образцов, взвешивание их на воздухе, погружение в воду,взвешивание в воде и на воздухе, вакуумирование и выдерживание на воздухе, повторное взвешивание в воде и на воздухе и вычисление средней плотности, водонасыщения и набухания, отличающийся тем, что после изготовления образцы выдерживают на воздухе при комнатной температуре в течение 90 мин.(56) Рекомендации по ускоренному определению средней плотности, водонасыщения и набухания асфальтобетона. - Мн., 1990. - С. 5-7. Гезенцвей Л.Б. Асфальтовый бетон. - М. Издательство литературы по строительству,1964. - С. 431-435. Справочник по дорожно-строительным материалам / Под редакцией Н.В. Горелышева. М. Транспорт, 1972. - С. 195-207. Изобретение относится к испытаниям дорожно-строительных материалов, а именно к определению физических показателей асфальтобетона. Известен способ определения физических показателей асфальтобетона, включающий отбор проб, изготовление образцов, взвешивание их на воздухе, погружение в воду, затем взвешивание в воде и на воздухе, вакуумирование и выдерживание на воздухе, повторное взвешивание в воде и на воздухе, вычисление средней плотности, водонасыщения и набухания 1. В известном способе формирование поровой структуры образцов происходит в воде,что сопровождается интенсивной усадкой битума в межзерновом пространстве с вовлечением туда воды. Происходит уменьшение количества закрытых пор за счет увеличения эффективного порового пространства с содержащейся в нем водой. Это приводит к искажению показателей плотности и водонасыщения. 5410 1 Задачей, решаемой заявляемым изобретением, является повышение точности полученных результатов испытаний, снижение энергетических и материальных затрат. Поставленная задача решается таким образом, что в способе ускоренного определения физических показателей асфальтобетона, включающем отбор проб, изготовление образцов, взвешивание их на воздухе, погружение в воду, затем взвешивание в воде и на воздухе,вакуумирование и выдерживание на воздухе, повторное взвешивание в воде и на воздухе,вычисление средней плотности, водонасыщения и набухания, после изготовления образцов их выдерживают на воздухе при комнатной температуре в течение 90 мин. Способ осуществляется следующим образом. Из асфальтобетонной смеси, приготовленной в лаборатории на асфальтобетонном заводе, изготавливают образцы требуемого диаметра и высоты. Затем образцы охлаждаются на воздухе при комнатной температуре в течении 90 мин. После чего образцы взвешивают на воздухе, затем погружают на 30 мин в сосуд с водой, имеющей температуру (202) С, после этого образцы взвешивают в воде,температура которой должна быть (202) С, вытирают и вторично взвешивают на воздухе. Определяют среднюю плотность асфальтобетона. Затем образцы помещают в сосуд с водой, температура которой (202) С, и устанавливают в вакуум - прибор, где создают и поддерживают остаточное давление, равное 2000 Па (15 мм рт. ст.) в течение 1 ч 30 мин,после чего давление доводят до атмосферного и образцы выдерживают в том же сосуде с водой при температуре (202) С в течение 1 ч. После этого образцы взвешивают на воздухе и в воде и определяют водонасыщение и набухание асфальтобетона. Предлагаемый способ основан на экспериментально установленной закономерности завершения, в основном, процесса формирования поровой структуры асфальтобетона при охлаждении образца до температуры 25-28 С. Это происходит спустя 90 мин после извлечения образца из формы и остывания на воздухе при комнатной температуре. Пример. Асфальтобетон имеет следующий состав минеральной части щебень - 42 песок дробленый - 50 минеральный порошок - 8 . Из заранее приготовленной асфальтобетонной смеси готовятся 3 образца. После изготовления образцы охлаждаются на воздухе при комнатной температуре в течение 90 мин. Затем образцы взвешивают на воздухе и погружают на 30 мин в сосуд с водой, имеющей температуру (202) С, после этого образцы взвешивают в воде с температурой (202) С, вытирают, вторично взвешивают на воздухе и снова помещают с сосуд с водой, температура которой (202) С. Сосуд с образцами устанавливают в вакуумный шкаф, где создают остаточное давление, равное 2000 Па (15 мм рт. ст.) в течение 1 ч 30 мин. Затем давление доводят до атмосферного и образцы выдерживают в том же сосуде с водой при температуре (202) С в течение 1 ч. После этого образцы извлекают из воды, вытирают фильтровальной бумагой и взвешивают на воздухе и в воде. Среднюю плотность асфальтобетона (а ) определяют по формуле м 0 в,12 где 0 - масса образца, взвешенного на воздухе, г 1 - масса образца, выдержанного в воде в течение 30 мин, а затем взвешенного на воздухе, г 2 - масса того же образца, взвешенного в воде, г в - истинная плотность воды, равная 1 г/см 3. За среднюю плотность принимают среднее арифметическое результатов определений плотности трех образцов. Величину водонасыщения образцовв процентах вычисляют по формуле а м 5410 1 30100,12 где 0 - масса сухого (не насыщенного водой) образца, взвешенного на воздухе, г 1 - масса сухого образца, выдержанного в воде в течение 30 мин, а затем взвешенного на воздухе, г 2 - масса того же образца, взвешенного в воде, г 3 - масса насыщенного водой образца, взвешенного на воздухе, г. За результат принимают среднее арифметическое значение трех определений. Величину набухания образца (Н) в процентах объема вычисляют по формуле(4 ) (12 )3100,12 где 1 - масса сухого образца, выдержанного в воде в течение 30 мин, а затем взвешенного на воздухе, г 2 - масса того же образца, взвешенного в воде, г 3 - масса насыщенного водой образца, взвешенного на воздухе, г 4 - масса того же образца, взвешенного в воде, г. За результат принимают среднее арифметическое значение трех определений. Для предложенного примера полученные данные представлены в табл. 1. 0 1 2 3 4 образца 1 701,95 702,42 422,05 706,17 425,36 2 701,02 701.6 421,91 705,61 425,73 3 701,43 701,9 421,5 705,45 424,47 среднее арифметическое значение трех определений В табл. 2 приведены результаты определения средней плотности с использованием рассматриваемых методов испытаний для асфальтобетонов, имеющих следующий состав минеральной части (состав 1 щебень - 35 песок природный - 58 минеральный порошок - 7 состав 2 щебень - 64 песок природный - 28 минеральный порошок - 8 состав 3 щебень - 42 песок дробленый - 50 минеральный порошок 8 ). Таблица 2 Методика испытаний прототип предлагаемая стандартная Средняя плотность асфальтобетона, г/см 3 2,48 2,46 2,46 2,48 2,47 2,47 2,52 2,5 2,5 Как видно из табл. 2, показатели средней плотности асфальтобетона, полученные известным (стандартным) способом и предлагаемым, совпадают, а у прототипа этот показатель имеет завышенное значение. Данные определения водонасыщения асфальтобетона по рассматриваемым методам испытаний представлены в табл. 3. 3 Методика испытаний предлагаемая стандартная водонасыщение асфальтобетона,2,48 2,52 3,41 3,65 1,53 1,39 Из табл. 3 видно, что величина водонасыщения по предлагаемой методике наиболее близка по своим значениям к стандартной методике по сравнению с выбранным прототипом. При испытании по прототипу вовлечение воды в поры образца приводит впоследствии к занижению показателя водонасыщения на 25-40 по сравнению с испытаниями,проведенными по стандартной методике 2, 3. Сравнение результатов параллельных испытаний образцов одной серии при определении водонасыщения по рассматриваемым методикам представлено в табл. 4. Таблица 4 Методика испытаний прототип предлагаемая стандартная Показатель водонасыщения для различных образцов одной серии,1,91 1,4 2,24 2,67 2,56 2,21 2,69 2,49 2,38 1,5 2,57 2,56 3,57 3,25 3,4 3,45 3,78 3,71 1,38 0,86 0,98 1,38 1,51 1,69 1,22 1,31 1,63 Из табл. 4 видно, что для предлагаемой методики абсолютная величина разности результатов параллельных испытаний не превышает 0,5 , что соответствует 2, 3. Для прототипа это требование не выполняется вследствие того, что формирование поровой структуры происходит при резком охлаждении в воде. Это приводит к необходимости повторных испытаний, требующих дополнительных материальных и энергетических затрат. Таким образом, в предлагаемом изобретении повышается точность полученных результатов испытаний, снижение материальных и энергетических затрат. Источники информации 1. Рекомендации по ускоренному определению средней плотности, водонасыщения и набухания асфальтобетона. Миндорстрой БССР. - Мн., 1990. 2. ГОСТ 12801-84 Смеси асфальтобетонные дорожные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегтебетон. Методы испытаний. 3. СТБ 1115-98 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон Методы испытаний. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

<a href="http://bypatents.com/4-5410-sposob-uskorennogo-opredeleniya-fizicheskih-pokazatelejj-asfaltobetona.html" rel="bookmark" title="База патентов Беларуси">Способ ускоренного определения физических показателей асфальтобетона</a>

bypatents.com

14.2.2.4 Приготовление и укладка асфальтобетонной смеси

Асфальтобетонные смеси приготавливают на стационарных или временных асфальтобетонных заводах. В состав завода входят смесительный, камнедробильный, дробильноразмольный минерального порошка и битумный цеха.

Технология приготовления асфальтобетонной смеси включает приемку материалов из транспортных средств, дозировку, сушку и нагрев щебня и песка, приготовление и выдачу асфальтобетонной смеси.

Транспортировка асфальтобетонной смеси к месту укладки производится автомобилями-самосвалами. Укладка дорожного покрытия выполняется на подготовленное основание тонкими слоями толщиною 30–60 мм с последующим уплотнением моторными катками массой 5–14 т или вибромоторными катками массой 0,5–4,5 т.

14.2.2.5 Проектирование состава асфальтобетона

Проектирование состава асфальтобетона заключается в определении соотношения составляющих материалов для получения достаточной прочности каменного остова, сдвигоустойчивости, износостойкости.

Подбор состава асфальтобетона чаще всего выполняется по СТБ1033-96. В основу метода положена зависимость между прочностью и устойчивостью асфальтобетона и плотностью минеральных составляющих при оптимальном содержании битума.

Подбор состава асфальтобетона выполняется в такой последовательности:

1 Определяют свойства составляющих материалов в соответствии со стандартами.

2 Рассчитывают зерновой состав минеральной части.

3 Определяют количество битума.

4 Изготавливают контрольные образцы, определяют прочность и уточняют наиболее оптимальный состав асфальтобетона.

Зерновой состав минеральной части принимают по СТБ1038–96. Количество битума Б в процентах от массы минеральной части по СТБ1038–96 или рассчитывают по формуле

Б = [(Vпор – Vа/б) ρσ ] / ρмч,

где Vпор – пористость смеси, уплотненной под давлением 40 МПа, %; Vа/б – проектируемая остаточная пористость асфальтобетона, %; ρб – средняя плотность битума, г/см3; ρмч – средняя плотность минеральной части, г/см3.

Контрольные образцы изготавливают из трех составов асфальтобетонных смесей, отличающихся расходом битума на 0,5 %. Определяют прочность (при 20 и 50 0С) и водонасыщение асфальтобетона, строят график, по которому уточняют расход битума.

14.2.2.6 Дегбетон

Дегбетоном называют строительный материал, полученный уплотнением дегбетонной смеси, состоящей из щебня или гравия, песка, минерального порошка и дегтя. Применяют дегбетон для дорожных покрытий. Из-за токсичности не рекомендуют применять в городских условиях. Технические свойства дегбетона ниже асфальтобетонов. В Республике Беларусь в настоящее время дегбетон в дорожном строительстве не применяют.

14.2.3 Кровельные и гидроизоляционные материалы

Кровельные и гидроизоляционные материалы по форме и внешнему виду подразделяются на рулонные, штучные и мастики. В зависимости от применяемого вяжущего они классифицируются на битумные, дегтевые, полимерные, дегтебитумные, резинобитумные, битумно-полимерные и др. Эти материалы являются наиболее экономичными при выполнении кровельных и гидроизоляционных работ.

studfiles.net