Самозатягивающийся бактериями цемент. Цементная бацилла

Кальций сернокислый (гипс) - lelikzvena

То, что гипс нельзя добавлять в цемент знают все, более менее грамотные строители - бурное ускорение схватывания и твердения цемента на первых порах, совсем скоро сменится практически полным его разрушением. Виновником безобразия будет гидросульфоалюминат кальция - эттрингит. Образовываясь в цементном камне, в присутствии повышенных дозировок гипса, это вещество очень сильно увеличивается в объеме и буквально разрывает цементный камень в порошок.Между тем, как известно, гипс замедляет схватывание цемента (не путать с твердением!!!). Поэтому при изготовлении цемента, гипс в обязательном порядке добавляют к клинкеру при его помоле. Механизм действия гипса на сроки схватывания цемента заключается в понижении растворимости безводных алюминатов кальция в растворе CaSO4 и в образовании пленок гидросульфоалюмината кальция на поверхности зерен цемента. Сроки схватывания цемента, а отсюда и требуемая добавка гипса зависят от его минералогии (точней от содержания в цементе трехкальциевого алюмината С3А) и от концентрации извести СаО в начальной стадии гидратации. Так, стоп, Остапа понесло. Перехожу на нормальный язык…

Итак гидросульфоалюминат кальция – эттрингит (ой, можно я дальше буду его называть по нашему – «цементная бацилла», а то немец придумал, а мы теперь должны язык ломать) вещь конечно хорошая и полезная для прочности бетона. Но в разумных пределах, разумеется. Степенью этой разумности управляют еще на цементном комбинате, регулируя количество гипса вводимого при помоле в зависимости от конкретной сырьевой базы производства клинкера. (Цем. комбинаты, иногда, «степень разумности» трактуют на свой лад – тогда строители получают так называемый цемент-быстряк, - от добавления воды он схватывается мгновенно, прямо в бетономешалке.)

Когда мы вмешиваемся в химизм взаимодействия цемента с водой (а это в пенобетонных технологиях сплошь и рядом) – следует откорректировать и содержание гипса в цементе. Например, при дополнительном измельчении цемента путем домола или используя глубокогидратированный цемент (домол в водной среде и даже простое скоростное перемешивание, что, в принципе по конечному эффекту одно и то-же – см. ранее вышедшую рассылку «Активатор…») мы увеличиваем количество выхода в реакцию трехкальциевого алюмината С3А. Он сам по себе является первопричиной формирования начальной прочности цементного камня, затем, конечно, вступает в действие «тяжелая артиллерия» - силикатные составляющие цемента, но их отложим на потом.

Так вот, раз больше «вышло» трехкальциевого алюмината, значит, без боязни образования цементной бациллы, можно увеличить и количество гипса.

Еще, очень часто, при приготовлении пенобетона, мы умышленно увеличиваем в цементной суспензии количество извести – СаО. Это может быть как известь введенная «случайно», с золой уносом, молотыми доменными шлаками и т.д., так и известь вводимая умышленно – в качестве стабилизатора пены, например, при использовании пенообразователей на основе смеси омыленных жирных и смоляных кислот – СДО, или известь, вводимая для повышения щелочности жидкой фазы при производстве вибровспученных пеногазобетонов. В любом случае, раз уж попала в цементную композицию «внешняя» известь, имеет смысл ею разумно распорядиться, - пусть она подстрахует от образования цементной бациллы, когда мы добавим в общую кучу еще и гипс.

В зависимости от минералогического состава цемента, тонины его помола и условий твердения оптимальное содержание добавки дисперсного полуводного гипса колеблется в пределах 5 – 8%. В начальные сроки твердения бетона наилучшие результаты получаются при использовании высокопрочного гипса и несколько худшие при использовании обычного полуводного гипса (гипс строительный). Образующиеся при добавке гипса кристаллы гидросульфоалюмината кальция обуславливают быстрое нарастание прочности бетона в начальные сроки твердения.

(Логично предположить, что изобретенное советскими учеными ВНВ, – вяжущее низкой водопотребности, обусловившее настоящий бум в монолитном домостроении – продукт сухого домола цемента в присутствии нафталинформальдегидного суперпластификатора С-3, - также, в какой-то мере, реализует эту идею. Всегда присутствующие в С-3 остаточные сульфаты грамотно «встречают» повышенный выход трехкальциевого алюмината из-за домола. Вполне возможно, что и иные сульфаты, те же тиосульфат и роданид натрия, водимые в составе интенсификаторов заводского помола способны на подобного рода эффекты).

Свойства бетона с повышенным содержанием гипса в цементе изучались проф. Скрамтаевым Б.Г., и канн. тех. наук Будиловым А.А. При этом были исследованы бетоны на портландцементах марок 400, 500 и 600 с содержанием трехкальциевого алюмината более 8% (высокоалюминатный цемент). Цемент смешивали с добавкой гипса в мельнице, что увеличивало тонкость помола заводского цемента. Бетонные смеси имели хорошую жесткость при расходе цемента 350 кг/м3 (с В/Ц=0.4) и 400 кг/м3 (с В/Ц=0.35). Как видно из Таблицы 53-1, дополнительная добавка гипса в суточном возрасте дает увеличение прочности бетона в 2.14 – 4.66 раза, а в 28-суточном – в 1.1 – 1.45 раза. Добавка гипса и домол цемента позволили получить бетон быстротвердеющий, повышенной марки. В возрасте 28 суток прочность бетона достигла 600, 700 и 800 кг/м2.

lelikzvena.livejournal.com

Популярно о бетоне (1 часть)

СВОЙСТВА БЕТОНА ЖЕЛЕЗОБЕТОН СОСТАВЛЯЮЩИЕ БЕТОНА ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ УКЛАДКА БЕТОНА ВИБРИРОВАНИЕ БЕТОННОЙ СМЕСИ ДРУГИЕ СПОСОБЫ УПЛОТНЕНИЯ БЕТОННОЙ СМЕСИ СКОЛЬКО ДОЛЖЕН ТВЕРДЕТЬ БЕТОН?

СВОЙСТВА БЕТОНА

Самым важным свойством бетона является его прочность, т. е. способность сопротивлять-ся внешним силам не разрушаясь. Как и природный камень, бетон лучше всего сопротивляется сжатию, поэтому за критерий прочности бетона строители приняли предел прочности бетона при сжатии.

Чтобы определить прочность бетона, из него изготовляют Эталонный кубик с ребром 200 мм, если разрушился при нагрузке 80 тонн, то предел прочности при сжатии будет равен 20 МПа.

В зависимости от прочности на сжатие бетон делится на марки. Марку бетона строители опреде-ляют по пределу прочности эталонного кубика с ребром 200 мм.

Так, в России и на Украине в строительстве применяют следующие марки бетона: «600», «500», «400», «300», «250», «150», «100» и ниже.Выбор марки зависит от тех условий, в которых будет работать бетон.

Прочность бетона зависит от прочности каменного заполнителя (щебня, гравия) и от качества рас-творенного в воде цемента: бетон будет тем прочнее, чем прочнее каменные заполнители и чем лучше они будут скреплены цементным клеем.

Прочность природных камней не изменяется со временем, а вот прочность бетона со временем растет.

Другим важным свойством бетона является плотность — отношение массы материала к его объе-му. Плотность бетона всегда меньше 100%.

Плотность сильно влияет на качество бетона, в том числе и на его прочность: чем выше плотность бетона, тем он прочнее. Поры в бетоне, как правило, появляются при его изготовлении: в резуль-тате испарения излишней воды, не вступившей в химическую реакцию с цементом при его твер-дении, при недостатке цемента.

С плотностью связано и обратное свойство бетона — пористость — отношение объема пор к обще-му объему материала.Пористость как бы дополняет плотность бетона до 100%.Как бы ни был плотен бетон, в нем всегда есть поры!

Водостойкость — свойство бетона противостоять действию воды не разрушаясь.Чтобы опреде-лить водостойкость бетона, изготовляют два образца: один в сухом виде раздавливают на прессе и определяют его нормальную прочность.

Другой образец предварительно погружают в воду, а по-сле насыщения водой также разрушают на прессе. Из-за ослабления связей между частицами прочность образца уменьшается. Отношение прочности насыщенного водой образца к прочности образца в сухом виде коэффициентом размягчения материала. Для бетона он больше 0,8.Поэто-му бетон является водостойким и может применяться для сооружения конструкций, подвергаю-щихся действию воды — плотин, пирсов, молов.

Теплопроводность характеризует способность бетона передавать через свою толщину тепловой поток, возникающий из-за разности температур на поверхностях бетона.Теплопроводность бетона почти в 50 раз меньше, чем у стали, но зато выше, чем у строительного кирпича.

Сравнительно невысокая теплопроводность обеспечивает бетону высокую огнестойкость — спо-собность материала выдерживать действие высоких температур.

Бетон может выдержать в тече-ние длительного времени температуру выше 1000° С. При этом он не разрушается и не трескается.Все знают, что если в поры камней проникает вода, то, замерзая, она расширяется и тем самым разрушает даже самые крепкие горные породы. Бетон же при насыщении водой может выдержи-вать многократное замораживание и оттаивание.

При этом он не разрушается и почти не снижает своей прочности. Это свойство называется морозостойкостью.А вот еще одно свойство бетона — объемная масса. У бетона объемная масса может быть равной.

Она зависит от заполнителей, которые используются в бетоне. По этому признаку бетоны делятся на три вида: тяжелый, легкий и особо легкий.

Эта классификация зависит от массы заполнителя, применяемого при изготовлении бетона.Так, например, бетон на естественных заполнителях из гранита, известняка, доломита имеет объемную массу 2200 — 2400 кг/мі, а прочность его достигает 60 МПа (или 600 кгс/смІ).

Такой бетон называют тяжелым бетоном. А вот бетон на щебне из лег-ких каменных пород (пемза или туф) имеет меньшую объемную массу — обычно 1600 — 1800 кг/мі и называется легким бетоном.

Если бетон изготовить на искусственных легких пористых заполни-телях из обожженных до спекания глиняных материалов, как, например, керамзит, аглопорит, шлаковая пемза, зольный гравий и т. п., то можно получить целую гамму легких бетонов разной объемной массы — до 1800 кг/мі. Их прочность колеблется от 7,5 до 40 МПа (75 до 400 кгс/смІ).

Применение в сооружении тяжелого или легкого бетона определяется типом конструкции и усло-виями ее эксплуатации.

По назначению бетоны подразделяются на бетон обычный — для изготовления колонн, балок, плит и т. п. конструкций;бетон гидротехнический — для плотин, шлюзов, облицовки каналов;бетон для подземных сооружений — для изготовления труб колодцев, резервуаров;бетон для дорожных по-крытий; бетоны специального назначения на специальных видах цемента — кислотоупорный, жа-ростойкий и т. п.

ЖЕЛЕЗОБЕТОН

Говоря о бетоне, мы не должны забывать и о железобетоне.

Благодаря его исключитель-ным качествам он широко применяется в современном строительстве.

Железобетон — это бетон, в который вводятся стальные стержни — арматура. Слово «арматура» — итальянское слово и в пере-воде на русский означает «вооружение».

Зачем же понадобилось «вооружать», или, как говорят специалисты, «армировать» бетон?

В сооружении на строительные конструкции действуют сжатие и растяжение, под влияни-ем которых конструкции деформируются. Очень наглядно можно представить обе силы, если взять обыкновенную резинку, положить ее на две опоры и нажать на нее в середине Резинка со-жмется в верхней части, но зато растянется в нижней.

В средней же части длина резинки не изме-нится. Та условная линия, которая разделяет резинку на две части — сжатую и растянутую, называ-ется нейтральной осью.

При работе бетонной конструкции на изгиб получается аналогичная кар-тина ее деформации.

Так как прочность бетона на растяжение невелика, то бетонные конструкции при изгибе разрушаются при очень малой нагрузке.

Прочность же стального стержня на растяжение в 100 — 200 раз выше, чем у бетона.Значит, если заставить оба материала (бетон и сталь) работать как од-но целое, т. е. добиться одинаковой прочности в зоне сжатия и в зоне растяжения изгибаемой бе-тонной конструкции, то можно в несколько раз повысить прочность сооружения на изгиб.

Для этого в растянутую часть вводят несколько стальных стержней (арматуру) определенного сечения.

Теперь уже бетонная конструкция не ломается при изгибе и может выдерживать во много раз большую разрушающую нагрузку.Как же могут совместно работать в одной конструкции два таких разнородных материала, как бетон и сталь?

Оказывается, этому помогают их свойства:большая прочность на сжатие;высокая проч-ность арматурной стали на растяжение;большая сила сцепления бетона со сталью;почти одина-ковое изменение длины бетона и стали при изменении температуры.

Благодаря сцеплению бетона с арматурой, ее нельзя выдернуть из бетона.

При твердении бетон уменьшается в объеме и обжимает арматуру, а значит еще прочнее сцепляется с ней.

Сила сцепле-ния бетона с арматурой будет возрастать со временем и тем больше, чем плотнее бетон и чем больше шероховатость поверхности арматуры.

Сравнительно малая теплопроводность бетона оказались весьма полезной для железобе-тонных конструкций:бетон защищает стальную арматуру от резких изменений температуры.

Железобетон как строительный материал появился только в середине XIX века, но уже широко применялся во всех областях строительства.

Железобетонные сооружения объединяют в себе высокую прочность, легкость и изящество.

СОСТАВЛЯЮЩИЕ БЕТОНА

Строителю необходимо предварительно знать, какими свойствами должен обладать изготовлен-ный им бетон, какова будет его прочность, как на него будет действовать жара и мороз.

Но состав бетона не может быть универсальным. Его нельзя назначить по одному рецепту, который пригоден для всех случаев.

Состав бетона, как и состав сплава в металлургии, должен быть запроектирован заранее. Он зависит от того, в каком сооружении будет применяться бетон.

Чтобы получать бетон, заданного состава, нужно разработать его «рецептуру».

Российские ученые разработали технологию бетона, благо-даря которой стало возможным изготовлять бетон с заранее известными свойствами.

Для этого нужно правильно подобрать пропорции (количество) исходных материалов, входящих в состав бетона.

Но прочность бетона зависит не только от того, в каких количествах взяты его составные части, большое значение будет иметь также качество исходных материалов — крупного каменного заполнителя, песка, цемента и воды.

Их берут в определенных количествах, а затем перемешивают между собой. Какими качествами должны обладать эти исходные материалы?

Начнем с крупного заполнителя — гравия и щебня.Гравий — это в различной степени обкатанные обломки самых прочных горных пород (гранита, диорита, базальта, темно — серого известняка) круглой или яйцевидной формы с гладкой поверх-ностью. Размер этих зерен от 5 до 77 мм. По своему происхождению различают гравий (овраж-ный), речной и морской.В горном гравии обычно содержатся вредные примеси глины, пыли, песка, органических веществ, сернистых и сернокислых соединений. В речном и морском гравии примеси почти отсутствуют.

Щебень — это материал, который получают при дроблении горных пород или искусствен-ных камней на куски размером также от 5 до 77мм.

Зерна щебня имеют неправильную форму, по-верхность их шероховатая. Поэтому щебень прочнее сцепляется с цементным камнем, чем гравий.

Прочность крупного заполнителя особенно важна, так как именно он образует скелет бетона. По-этому крупный заполнитель должен быть, как правило, в два— три раза прочнее самого бетона.

Чтобы обеспечить высокое качество бетона, крупный заполнитель должен быть чистым и не содержать вредных примесей.

В нем должно быть не более 15% (по массе) зерен, имеющих форму игл и пластинок.

Крупный заполнитель не должен вступать в химические реакции с веще-ствами, содержащимися в цементе. Чтобы уменьшить влияние вредных примесей, заполнители перед использованием промывают.

К крупным заполнителям относятся и пористые заполнители — пемза, туф, вулканические шлаки. Эти заполнители благодаря своей структуре поглощают много воды.

Отсасывая из бетона лишнюю воду, они способствуют его упрочнению.Недостатком пористых заполнителей является то, что для бетона с применением таких заполнителей требуется больше цемента, чем для бетона на плотных заполнителях.К мелким заполнителям относятся различные пески. Песком называются рыхлые горные породы, которые состоят из зерен различных материалов (чаще всего кварца) размером от 0,1 до 5 мм.

Пески различаются по минералогическому составу и в зависимости от условий образова-ния и места залегания.

По минералогическому составу пески бывают кварцевые, полевошпатные, известняковые и доломитовые.

По условиям образования пески подразделяются на горные, овражные, речные, морские, гравийные, валунные, дюнные и барханные.

Они отличаются друг от друга только пол структуре и форме. Зерна морского и речного песков округлой формы с гладкой поверхностью, зерна же горного песка, который чаще всего об-разуется при разрушении гранита и диорита, имеют угловатую форму и шероховатую поверх-ность.

Зерна овражного песка также имеют угловатую форму, но по сравнению с зернами горного песка несколько сглаженную.

Все пески содержат вредные для бетона примеси:уголь,пыль,гли-ну,гипс,слюду,серный колчедан иразличные органические примеси,которые оказывают влия-ние на цементный клей, понижая его прочность и, в конечном счете, вызывая разрушение бетона. Вредной примесью являются сульфаты, а также частицы гипса. Они образуют с частицами цемен-та особые соединения в виде тонких игл.Их часто образно называли "цементной бациллой".

Под действием воды «цементная бацилла» превращается в дальнейшем в жидкую белую слизь, вытекающую из бетона. Такой «больной» бетон не пригоден для эксплуатации.Морской песок иногда содержит ракушки, состоящие, в основном, из известняка. Это ос-лабляет сцепление песка с другими составляющими бетона. Кроме того, в морском песке содер-жатся соли, выделяющиеся на поверхности бетона.Наиболее чистый песок — это речной. Но он не всегда удовлетворяет строителей, так как часто бывает очень мелким. А это при изготовлении бетона требует большого количества цемента.Так же как и крупный заполнитель, песок перед употреблением должен быть обязательно промыт водой в машинах — пескомойках.

Чтобы получить высокую прочность бетона, надо правильно подобрать зерновой состав запол-нителя.

А это значит, что надо так составить из них смесь, чтобы между зернами было, как можно меньше пустот, которые приходится заполнять цементным тестом.Песок одной крупности имеет в своем объеме около 40% пустот.Песок же, составленный из зерен разной крупности гораздо плотнее.

Можно ли добиться наименьшей пустотности?Да, можно.Для этого вначале рассеивают крупный и мелкий заполнитель по размерам или, как говорят строители, на несколько фракций.Затем из них по определенному правилу составляют так назы-ваемую оптимальную зерновую смесь (в этой смеси все частицы так тесно примыкают друг к дру-гу, что для цементного теста остаются только незначительные промежутки).Бетон, приготовлен-ный на такой оптимальной смеси заполнителей уже имеет высокую плотность и прочность.

Рас-ход вяжущего в этом случае очень небольшой.Если же бетон изготовлять на случайном составе заполнителей, взятых из природных карьеров или полученных путем дробления камня, то большую плотность получить нельзя.

В этом случае требуется огромный перерасход цемента. Кроме того, на такой случайной смеси невозможно по-лучить бетон высокой прочности.

Вода необходима для создания высокопрочного бетона должна быть чистой и не кислой.

Но даже условно чистая вода содержит в себе различные примеси, вредно влияющие на процесс твердения бетона: органические кислоты, сульфаты, жиры и т. п.

Обычно на заводах железобетонных изделий и на строительных площадках для изготовле-ния бетона используют питьевую воду.

В ряде случаев приходится пользоваться грунтовой, бо-лотной, торфяной и речной водой.

Но эти воды бывают насыщены органическими примесями. Иногда приходится применять сточные и промышленные воды, которые могут содержать значи-тельные примеси серной кислоты или ее солей гумусовой кислоты или гипса.

Эти примеси вызы-вают разрушение бетона.

Поэтому перед тем, как использовать эти воды их исследуют в химиче-ской лаборатории.

Поверхность бетона, приготовленного на морской воде или подверженного ее действию покрыва-ется пятнами в виде солевых налетов — «выцветов», которые значительно портят вид бетона.

Кро-ме того, прочность такого бетона невысокая.

Поэтому при возведении из бетона жилых зданий морскую воду применять запрещается.

Цемент — это главная составная часть бетона.

Бетон будет тем прочнее, чем выше клеящаяся спо-собность цемента и чем сильнее он сцепляется с поверхностью наполнителя.

Цемент изготавливают из цементного клинкера, а его получают обжигом до спекания при-родного сырья или искусственной сырьевой смеси.

Такие смеси должны содержать примерно три части известняка и одну часть глины.

Ино-гда эти смеси встречаются в природном виде — это горная порода, называемая известняковым мер-гелем.

Но, так как месторождения этих мергелей встречаются редко, то на большинстве цемент-ных заводов пользуются искусственными смесями известняка и глины.

Вместо глины можно ис-пользовать диатомит, трепел и другие силикатные породы, близкие к глине по своему химическо-му составу.

После обжига таких смесей образуется твердая спекшаяся масса — клинкер, состоящая из зерен темно-серого цвета размером с орех.

Затем клинкер в шаровой мельнице измельчают в мелкий порошок.

Чтобы улучшить качество цемента, при помоле клинкера в него вводят гидрав-лические добавки — до 3% гипса и до 15% диатомита, трепела.

Что же такое цемент? Это серый очень мелкий порошок, напоминающий пудру.

Чем дольше он измельчен, тем выше его качество, тем больше склеивающей способностью он обладает.

При сверхтонком помоле химические реакции ускоряются во много раз. Объясняется это тем, что це-ментный порошок всегда соединяется с водой по всей поверхности.

Поверхность же зерен будет тем больше, чем выше тонкость помола. Так, например, удельная площадь поверхности зерен 1 грамма цемента составляет 2000 — 3000 смІ, а в высокопрочных цементах — около 6000 смІ.

Для приготовления бетонных, железобетонных изделий и конструкций применяют различ-ные цементы.

Выбор вида цемента зависит от типа сооружения, для которого изготовляется бетон.

Dыпускается свыше 30 видов цемента. Основные из них — портландцементы, шлакопорт-ландцементы, пуццолановые портландцементы, глиноземистые цементы и другие. Производству и изучению цементов в нашей стране уделяется большое внимание.

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

Изготовление бетона — это долгий и трудный процесс.

Сначала по рецепту лаборатории отмеривают в сухом виде требуемое количество цемента и заполнителей.

Затем взвешенные со-ставные части высыпают в бетономешалку и одновременно подают в нее воду. Бетономешалку приводят в движение в помощью электродвигателя.

Цель перемешивания — это получение из зернистых материалов однородной смеси. Про-должительность перемешивания устанавливают заранее. После перемешивания исходные мате-риалы образуют пластичную смесь, похожую на тяжелую жидкость. Поэтому свежеприготовлен-ный бетон называют не бетоном, а бетонной смесью.

Лишь через некоторое время смесь затверде-вает и превращается в камень, а окончательную прочность приобретает еще позже.

Этот камень и является бетоном.Однородность бетонной смеси — одно из важнейших к ней требований: если смесь будет неодно-родной, бетон буден неодинаково прочным в различных участках конструкции и легко может раз-рушиться при нагрузке.Как же узнать, однородна полученная смесь или нет?Для этого из разных мест берут несколько проб объемом, превышающим размеры самого крупного зерна заполнителя.

Если всепробы имеют один и тот же постоянный состав, т. е. одинаковое количество щебня или гравия, песка цемента и воды, то бетонную смесь можно признать однородной.

После перемешивания бетонную смесь часто приходиться транспортировать от бетономешалки к месту укладки, при этом очень важно, чтобы смесь сохранила свою однородность, так как при пе-ревозке смеси угрожает расслаивание.

Почему? Потому что зерна заполнителя в бетонной смеси стремятся опуститься.

Установлено, что расслаивание будет тем больше, чем слабее сцепление между раствором и заполнителем.

Расслаивания бетонной смеси при перевозке можно избежать, если продолжить перемешивание смеси во время движения в автобетономешалке.

УКЛАДКА БЕТОНА

Бетонная смесь готова.

Теперь ее надо уложить в формы.

Идеальным условием укладки бетонной смеси в формы является заполнение бетонной смесью всего пространства формы.

Если в форме находятся арматурные стержни, то бетонная смесь должна обволакивать всю арматуру и равно-мерно без зазоров заполнять все свободное пространство между стенками формы и арматурой.

При этом не должны образовываться каверны, или раковины.

В ряде случаев причиной образова-ния каверн в бетоне может оказаться присутствие в бетонной смеси очень крупного заполнителя, который заклинивается между стенкой формы и арматурой.

Поэтому очень важен постоянный контроль размера заполнителя.

Арматура должна быть покрыта равномерным слоем бетона, кото-рый защищает ее от атмосферного влияния иначе она будет окисляться, и ржаветь, а иногда и раз-рушаться.

Процесс ржавления называют коррозией арматуры.При укладке бетонной смеси часто приходится сталкиваться с трудностями, которые свя-заны с пластичностью бетонной смеси.

Если бы бетонная смесь обладала свойствами жидкости, то она в точности заполняла бы формы, в которые ее укладывают. Значит, нужно сделать бетон жид-ким, для чего в него нужно добавить большое количество воды.

Но излишек воды губительно влияет на прочность бетона: ведь вся вода, которая не вступила в химическое соединение с цемен-том, остается в свободном состоянии внутри бетона. Она вытекает или высыхает, постепенно об-разуя в бетоне пустоты.

Поэтому бетон получается пористым и непрочным.

Значит, воды надо вводить мало! Но и при недостатке воды бетон будет непрочным!

Как же быть? Возникает противоречивая задача: чтобы легко уложить бетонную смесь в формы, необходимо ввести в нее очень много воды.

С другой стороны, излишек воды скажется на прочности бетона.

Значит, воды нужно ввести настолько мало, чтобы получить наибольшую прочность бетона!Получается, как в старой русской поговорке:«нос вытащил, хвост увяз»; «хвост вытащил — нос увяз».

Вот так перед строителями и возник вопрос о правильном подборе количества воды при изготовлении бетонной смеси.Этот вопрос остается и сейчас очень важным.

Количество воды, вводимой в бетонную смесь, должно быть строго определенным. Современная строительная наука дала в руки строите-лей обоснованные расчеты.

Они позволяют получать бетонную смесь высокого качества при ми-нимальном количестве воды.Расход воды с учетом подвижности или жесткости бетонной смеси можно определять по графику проф. С. А Миронова, в котором отражается зависимость водопотребности бетонной сме-си от подвижности или жесткости.

Но что это за два новых термина «подвижность» и «жесткость» бетонной смеси?«Под-вижность» — это способность бетонной смеси растекаться под собственной тяжестью или под дей-ствием вибрации, а «жесткость» — это сопротивление бетонной смеси своей подвижности.

По сте-пени подвижности бетонная смесь может быть жесткой, пластичной и литой.

Для оценки качества бетонной смеси был предложен термин «удобоукладываемость».

Он характеризует способность бетонной смеси легко укладываться в форму при обеспечении получения бетона максимально возможной плотности.

А максимальная плотность обеспечивает максимальную прочность и дол-говечность сооружения.

Но этот термин оказался очень условным, так как он не объясняет физического смысла этого свойства.

Для экспериментального определения «удобоукладываемость» бетонной смеси было пред-ложено множество способов. Наиболее распространены способ осадки конуса и способ вибросто-ла.

Первый способ заключается в следующем.

Из бетонной смеси формуют образец в виде усечен-ного конуса определенных размеров.

Строители используют для этого металлическую форму, ко-торую заполняют бетонной смесью.

За тем форму снимают, и остается т. н. «кулич».

Освобожден-ная от формы бетонная смесь достаточно пластична, поэтому она оседает и несколько расплывает-ся.Осадка «кулича» после снятия с него формы и служит оценкой подвижности (или удобоукла-дываемости) бетонной смеси.Например, конус из жесткой смеси практически не оседает, подвиж-ные пластические смеси дают осадку в 8 — 12 см, литые — больше 12 см.

Осадка конуса зависит от сцепления материалов в смеси и внутреннего ее трения. Опять новые физические понятия?

Что же они означают? Каков их смысл? Вспомним механику.Всякий предмет, лежащий на земле, в зависимости от своей массы создает определенное давление на землю.

Чтобы его передвинуть, нужно приложить силу и тем большую, чем тяжелее предмет.

Отношение между силой, приложенной горизонтально или параллельно плоскости пере-мещения предметов и массой предмета, называется коэффициентом трения.

Такие же силы трения существуют между частицами бетонной смеси и между смесью и подставкой. Кроме того, бетон-ная смесь обладает некоторым сцеплением, т. е. внутренним сопротивлением деформацией смеси. Оно позволяет свежеприготовленному бетону удерживаться в вертикальном положении после снятия формы.

Другим способом оценки «удобоукладываемости» является испытание бетонной смеси на встря-хивающемся столе.Для этого усеченный конус бетонной смеси освобождают от формы, измеряют диаметр конуса и сообщают конусу определенное число встряхиваний. После этого измеряют увеличение диаметра расплывшегося конуса по отношению к начальному.

Хотя оба описанных способа и имеют недостатки, они все же дают возможность оценить удобоук-ладываемость бетона. Они позволяют также установить относительное количество энергии, необ-ходимое для того, чтобы бетонная смесь деформировалась и уплотнялась.

Поэтому эти методы широко применяются в строительной практике. И все же они не окончательно выявляют поведе-ние бетонной смеси при ее укладке в формы. Ведь бетонная смесь ведет себя в экспериментальном конусе и форме по-разному!

ВИБРИРОВАНИЕ БЕТОННОЙ СМЕСИ

От качества укладки бетона во многом зависит его прочность, а значит и долговечность сооружения.

Качество же укладки, в свою очередь, зависит от удобоукладываемости бетонной смеси.

А удобоукладываемость регулируется количеством воды в бетонной смеси и внутренним трением. Чтобы не вводить в смесь избыток воды, надо было разжижить смесь в момент укладки.

Из многих предложенных способов наиболее эффективным оказалось вибрирование, уничтожаю-щее внутреннее трение бетонной смеси.Как же вибрация уничтожает внутреннее трение бетонной смеси? Чтобы понять это, проделаем такой эксперимент. Поставим на стол куб, изготовленный из бетона.

Чтобы заставить этот куб скользить по поверхности стола, нужно приложить к нему такую силу, чтобы отношение ее к мас-се куба превысило коэффициент трения куба о поверхность стола.

Если же этот стол вместе с бе-тонным кубом поставить на виброплощадку и сообщить ему импульсы — толчки, то куб начнет скользить по столу.

Ведь сцепление куба с поверхностью стола при встряхивании ослабляется, значит, уменьшается коэффициент трения. Итак, вибрация позволила преодолеть массу тяжелого куба.

«Механизм» вибрации довольно прост: под влиянием вибрации куб получает импульсы — толчки, которые подбрасывают его вверх. Отделяясь от поверхности стола на короткие промежут-ки времени, куб подскакивает. Следовательно, его перемещение будет состоять из последователь-но небольших скачков, при каждом из которых он сдвинется на некоторое расстояние.

Как же протекает процесс вибрирования? На бетонный куб, поставленный на бетонную доску действует сила трения, затрудняющая самостоятельное движение куба. Чтобы заставить куб скользить по поверхности доски, надо приложить некоторую силу или значительно увеличить угол наклона доски.Ну, а если привести доску в состояние вибрации, куб начнет подпрыгивать, а затем скользить даже при очень небольшом наклоне доски.

Вернемся снова к бетонной смеси.

Что же происходит с ней при вибрации? Внутреннее трение в ней обусловлено тем, что поверхности заполнителей соприкасаются друг с другом.

При перемешивании они трутся друг об друга и чем больше трущихся поверхностей, тем больше общий коэффициент внутреннего трения.

Вибрация же бетонной смеси позволяет уменьшить или уничтожить эти контакты и ослабить внутреннее трение.

Иными словами, вибрация «разжижает» бетонную смесь. И, значит, смесь приобретает способность легко заполнять формы и выдавливать содержащийся в ней воздух.

Надо сказать, большее значение имеет частота вибрации. Она может меняться в больших пределах и зависит от типа вибратора.

Частота вибрации по-разному воздействует на зерна заполнителя различной крупности.

В бетонной смеси заполнители различной крупности окружены раствором и колеблются подобно маятнику с определенной собственной частотой колебаний.

Частоту вибрирования бетона следует выбирать в зависимости от крупности заполнителей.

Размером же заполнителя определяется ха-рактер вибрации заполнителей различного размера при низкой и высокой частотах.

Наиболее целесообразно подвергать бетонную смесь действию нескольких вибраторов с разной частотой вибрации. В этом случае заполнители различных размеров будут двигаться с разной ин-тенсивностью, и бетон будет уплотняться равномерно.

ДРУГИЕ СПОСОБЫ УПЛОТНЕНИЯ БЕТОННОЙ СМЕСИ

Много лет строители ищут наилучший метод укладки бетонной смеси при минимальном количестве воды затворения.

Кроме вибрирования бетонной смеси имеются и другие эффективные методы ее уплотнения.

Их называют методами механического обезвоживания.К ним относятся:прессование,центрифугирование ивакуумирование.

У всех этих методов общий принцип: бетон-ную смесь замешивают на воде в количестве, достаточном для того, чтобы ее укладку можно было вести без всяких затруднений. А уже после укладки излишнюю для твердения воду тем или иным способом извлекают из бетонной смеси.

Самым простым методом обезвоживания является прессование. Его задача — выдавить из бетона излишек воды до того, как он будет уложен в дело.

Для этого одну из стенок формы делают пористой, проницаемой для воды и непроницаемой для цемента.

Пористая стенка должна обладать высокой прочностью. При высоком давлении на поверхность бетона вода отжимается сквозь поры стенки и бетон уплотняется.

Этот процесс напоминает отжим белья в стиральной машине. Недос-таток метода — его длительность.

А в чем заключается метод центрифугирования?По этому методу в бетонную смесь по-мещают цилиндрическую трубу, вращающуюся с большой скоростью.Центробежная сила отбра-сывает заполнитель на стенку формы. Вода, как более легкая, попадает в центр формы, откуда и стекает.

Бетон же располагается на внутренней стенке формы плотным слоем равномерной тол-щины с минимальным содержанием воды. Этот метод позволяет получать бетоны очень высокой прочности.

При его помощи изготовляют бетонные трубы и столбы для линии электропередач.Весьма совершенным способом обезвоживание является вакуумирование.

Из уложенного бетона извлекают избыток воды через проницаемую стенку опалубки. На внешней поверхности опалубки создают вакуум.

Допустим, требуется изготовить плоскую горизонтальную плиту в опалубке.

В начале бетонной смесью с достаточным для легкой укладки количеством воды заполняют опалубку.

На верхней свободной от опалубки поверхности свежеуложенного бетона устанавливают вакуум-щит, т. е. раму с укрепленной на ней прочной решеткой, металлической сеткой и хлопчато-бумажным фильтром.

Верхняя грань рамы герметически закрыта листовым металлом. Образованную таким образом полость присоединяют к вакуум-насосу.

Щит сделан воздухонепроницаемым по линии соприкосновения с поверхностью бетона.

Для контроля разряжения к вакуум-проводке на некото-ром расстоянии от ввода у щита подключен манометр. К отводной трубе присоединен отстойный бак, в который поступает отсасываемая из бетона вода.

При вакуумировании из бетонной смеси высасывается избыток воды.

Смесь сжимается и уменьшается в объеме. В результате быстро растет механическая прочность бетона — приращение прочности бетона благодаря вакуумированию равно 50 — 70%.

СКОЛЬКО ДОЛЖЕН ТВЕРДЕТЬ БЕТОН?

Бетон приготовлен, уложен в форму и обезвожен.Теперь он должен затвердеть и набрать прочность.После того, как бетон схватился, он уже явля-ется твердым телом, но недостаточно прочным.

Поместим его в воду или будем непрерывно увлажнять, и прочность бетона будет расти! Как это можно объяснить?

При увлажнении в нем будут происходить химические процессы. Они превра-тят минералы, из которых состоят цементные зерна в новые стабильные образования — гидросили-каты калия.

Этот процесс преобразования очень длительный; он может совершаться годами.

Но строителям столько ждать нельзя!

Поэтому устанавливают контрольный срок твердения бетона, после которого бетон можно подвергать расчетной нагрузке.

Для бетона, изготовленного в условиях стройки и твердеющего в естественных условиях, такой срок равен 28-30 суток.В некоторых случаях можно допустить более долгий срок твердения бетона — при возведении морских сооружений, дамб, плотин, набережных, мостов и т. п.

Они строятся очень медленно, а поэтому полная нагрузка к уложенному бетону может быть приложена через довольно долгое время. В этих случаях в расчетах можно учитывать 90-суточную прочность бетона; она примерно на 20% выше 28-суточной.

Но после установленного контрольного срока бетон продолжает твердеть и набирать прочность, правда, значительно медленнее.

Этот процесс медленного твердения бетона в расчетах не учитывается. Прирост прочности бетона во времени, превышающем установленные контроль-ные сроки твердения, оказывается как бы гарантией надежности бетонных и железобетонных кон-струкций.

Высокие температуры (порядка 80-90є С) ускоряют химические реакции в бетоне.Так, например, если бетон пропарить, т. е. прогреть во влажной среде при такой температуре 12-16 часов, то мож-но получить бетон с прочностью, равной 65-70% прочности 28-суточного бетона.

Именно так и поступают при заводском изготовлении железобетонных изделий.А если еще больше повысить температуру? Ускорится ли твердение бетона? Да, и настолько, что при температуре 170-180є С за те же 12-16 часов прочность бетона так возрастет, что превысит годичный уровень прочности.

Однако при таком сильном прогреве бетон очень быстро высыхает и перестает твердеть.Это объ-ясняется интенсивным испарением заключенной в бетоне воды. Чтобы «затормозить» испарение воды, надо обеспечить в камере прогрева (автоклаве) высокое давление пара (порядка 0,8 — 1,2 МПа, или 8 — 12 атм. ).

Такой процесс термовлажностной обработки называется запаркой под дав-лением, или автоклавной обработкой бетона.

При этом цемент можно заменить известью, а круп-ный заполнитель — песком без ущерба для качества изделий.

mk-omb.com

Самозатягивающийся бактериями цемент | Social Network VEDGARD

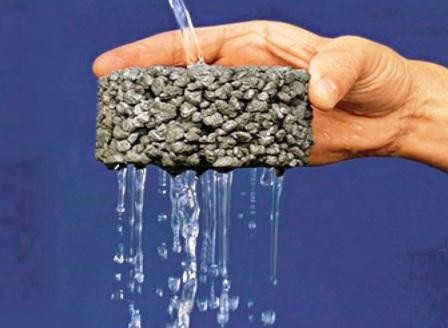

Чтобы бороться с трещинами в Голландском технологическом университете Дельфта придумали цемент, в котором живут бактерии. Жить в условиях цемента нельзя — воды нет, воздуха нет и вообще неуютно. Они будут лежать в затвердевшем цементе десятилетиями, до тех пор пока он не потрескается и в него не попадёт вода.Чтобы бактериям было что есть, их упаковывают в маленькие биоразлагаемые контейнеры вместе с лактатом кальция. Позже, когда цемент таки треснет контейнеры намокнут и выпустят бацилл на свободу.Потом они размножаются, и в процессе жизнедеятельности соединяют кальций с ионами углерода. Получается кальцит, известный обычным людям как известняк. Он заполняет трещины и… профит: без внешнего вмешательства трещина «срослась».Эти бактерии принадлежат к классу алкалифильных из рода Бацилл (лат. Bacillus). Их дальние родственники возбуждают сибирскую язву.Главный разработчик, профессор Дельфтского технологического университета Хенк Джонкерс (Henk Jonkers) сказал, что биоцемент можно применять для строительства подводных и подземных объектов, складов радиоактивных отходов и других строений, к которым трудно или небезопасно приближаться. Для гражданского строительства он слишком до́рог.Новый исследовательский проект, начатый британскими учеными, направлен на создание самовосстанавливающегося бетона, который использовал бы собственную «иммунную систему», чтобы «залечить» внешние повреждения и предотвратить уменьшение прочности бетонных изделий.

Бетонные конструкции могут существовать практически вечно, но если в них образуются трещины, то влага постепенно вызывает коррозию стальной арматуры и деградацию всей постройки. В содружестве с коллегами из Кардиффа и Кембриджа, исследователи из Университета Бата (University of Bath) работают над тем, чтобы «привлечь» бактерии к оперативному устранению трещин в бетоне.

Ученые разрабатывают бетонную смесь, которая будет сдержать в своем составе микрокапсулы с бактериями. Идея в том, что микроорганизмы будут «ждать своего часа», до тех пор, пока в бетоне не образуется трещина и им не станет доступна влага и кислород.

Вода даст бактериям возможность для развития. Продукт их жизнедеятельности известняк или кальцит постепенно затянет трещины и перекроет доступ влаге и кислороду, тем самым предотвратив коррозию арматуры.В ходе исследований научный коллектив будет оценивать выживание различных видов бактерий в бетоне с течением времени. Для этого выдержанный определенный срок бетон будут разрушаться, измельчаться и изучаться в поисках сохранившихся микроорганизмов.

Самовосстанавливающийся бетон сможет значительно увеличить сроки службы конструкций, а также снизить расходы по обслуживанию и ремонту почти вдвое.

Считается, что на производство цемента приходится 7% всех выбросов СО2 в мире. Поэтому продление сроков службы бетонных зданий и сооружений приведет не только к экономическому эффекту, но и снизит воздействие промышленной деятельности на окружающую среду.

Доктор Ричард Купер (Richard Cooper), профессор кафедры биологии и биохимии рассказывает о предстоящей работе: «Цемент является щелочной средой, что делает его враждебным для бактерий. Мы будем оценивать различные виды микроорганизмов, чтобы найти тот, который способен образовывать обильные споры, и который выживет в этой среде. Работа также будет включать в себя поиски щелочно-толерантных изоляторов и тестирование их биологии и физиологии».

По мнению д-ра Купера, бактерии в бетоне будут играть двойную роль. В то время как их основное назначение устранение трещин, в процессе своей жизнедеятельности они будут потреблять кислород, что еще больше защитит стальную арматуру от коррозии.

О других сторонах проблемы сообщает доктор Кевин Пейн (Kevin Paine) с кафедры архитектуры и гражданского строительства: «По мере затвердевания бетон уплотняется, уменьшая размеры до того уровня, когда бактерии могут быть раздавлены. Мы разрабатываем ограждающие бактерии микрокапсулы, содержащие питательные вещества и лактат кальция, который бактерии будут перерабатывать для заполнения трещин в бетоне, когда появится вода».

Коллега д-ра Пейна доктор Эндрю Хит (Andrew Heath) подчеркивает, что самовосстанавливающиеся материалы особенно важны в ситуациях, когда ограничен доступ персонала для технического обслуживания конструкций. По его мнению, программа исследований поможет снизить стоимость сервиса и инфраструктуры.

vedgard.com

Самовосстанавливающийся бетон

Как выдумаете, возможно ли такое, чтобы стена восстанавливала себя сама? Благодаря голландцу Хенку Джонкерсу подобное развитие событий перестает быть фантастикой. Именно ему удалось разработать самовосстанавливающийся бетон.

Содержание статьи

Самовосстанавливающийся бетон

Столь нетривиальные свойства материала обусловлены применением биотехнологии, а именно – внедрением в бетон определенного вида бактерий.

Микробиология на службе строительства

Вопрос прочности бетона волновал исследователя давно. Его пытливый ум озадачился следующим фактом: с течением времени бетон становится более твердым, однако в нем возникают и распространяются микротрещины. Из-за них в структуру материала попадает вода, что, в свою очередь, приводит к серьезным негативным последствиям, таким как:

- Снижение прочности из-за водной эрозии.

- Повреждение армирующих элементов за счет коррозии.

- Распространение зловредных микроорганизмов.

- Нарушение герметичности конструкций.

- Лавинообразное падение характеристик бетонной конструкции.

До работы Джонкерса проблему микротрещин пытались решить различными методами. Наибольшее распространение получили различные пропитки, наносимые на готовые конструкции. К несчастью, технология их использования не всегда отличалась простотой, да и сами они не были полностью безопасными для человека.

На разработку бетона нового класса исследователю понадобилось около 3-х лет, однако, время было потрачено не напрасно. В результате появился материал, способный самостоятельно ликвидировать микротрещины.

Полезные бактерии

Вряд ли у кого-то возникнет мысль, что бетон является подходящей средой для жизни микроорганизмов. В нем слишком мало питательных веществ и не очень комфортные условия (конечно, до тех пор, пока не появляются трещины). Потребовалось немало времени, чтобы найти организмы, способные жить и размножаться в условиях бетона.

Наибольший потенциал был замечен у специфического типа бактерий. В процессе жизнедеятельности они выделяют известняк, что и планировали использовать ученые.

Для начала необходимо было подумать о питании микроорганизмов. Попытки ввести в состав бетонного раствора сахар ни к чему не привели. Точнее привели: параметры бетона значительно ухудшились.

Альтернатива сахару в качестве источника питания была найдена в виде лактата кальция. Бактерии его с энтузиазмом употребляли, а на свойствах бетона он никак не сказывался или сказывался минимально.

Далее, необходимо было продумать систему регуляции численности в колонии бактерий. При бесконтрольном размножении микроорганизмов проблемы бетонной конструкции будут только расти. Кроме того, крупная колония требует относительно больших объемов воды, добавлять которые нецелесообразно.

Решение подсказала способность бактерий впадать в аналог спячки при неблагоприятных условиях, что позволяет им пережидать даже экстремальные ситуации. Итоговая технология стала выглядеть так:

- Бактерии упаковываются в растворимые капсулы с лактатом кальция.

- Капсулы добавляются в бетонный раствор, не причиняя вреда ни микроорганизмам, ни раствору.

- В сухом бетоне, бактерии находятся в «спячке», никак себя не проявляя.

- Когда в материале появляются микротрещины, сквозь которые просачивается вода, бактерии активизируются.

- Потребляя пищевой ресурс, микроорганизмы вырабатывают известняк.

- Слой известняка постепенно накапливается, заполняя трещину.

Во время тестовых испытаний технология сработала так, как и было задумано: микротрещины бетона действительно затягивались без всякого участия со стороны человека. Бетон снова становился надежной преградой на пути воды и восстанавливал свою прочность.

Будущее материала

Данное изобретение позволяет по-новому взглянуть на технологии возведения бетонных конструкций. Объекты на базе самовосстанавливающегося бетона можно эксплуатировать годами, не проводя никакого обслуживания и ремонта.

Микрокапсулы спроектированы таким образом, что они не требуют особого отношения во время введения в раствор. Их просто добавляют так же, как и любой другой компонент смеси.

Бактерии могут находиться в «спящем» состоянии годами, не будучи при этом чувствительными к особенностям среды, включая температуру воздуха. В отличие от пропиток, для человека они совершенно безвредны. В активную фазу организмы переходят только тогда, когда созданы соответствующие условия, то есть если нарушена внутренняя структура бетона.

Технология пока не получила широкого распространения в строительстве, однако, она еще слишком молода. Возможно, уже в ближайшем будущем мы увидим активное строительство на базе нового вида биологического бетонного раствора.

Рекомендую посмотреть

Загрузка...

instroymatrem.ru

Из чего делают бетон

ИЗ ЧЕГО ДЕЛАЮТ БЕТОН?

Проектируя новую машину, конструктор решает, какую форму нужно придать тем или иным ее деталям. Он устанавливает заранее, какой должна быть прочность этих деталей. Но ведь прочность будет зависеть от материала! Значит нужно подобрать соответствующий материал!

Точно так же обстоит дело и в строительстве. Строителю необходимо предварительно знать, какими свойствами должен обладать изготовленный им бетон, какова будет его прочность, как на него будет действовать жара и мороз.

Но состав бетона не может быть универсальным. Его нельзя назначить по одному рецепту, который пригоден для всех случаев.

Состав бетона, как и состав сплава в металлургии, должен быть запроектирован заранее. Он зависит от того, в каком сооружении будет применяться бетон.

Чтобы получать бетон, заданного состава, нужно разработать его «рецептуру». Российские ученые Н.М. Беляев, С.А. Миронов, Н.А. Попов и другие разработали технологию бетона, благодаря которой стало возможным изготовлять бетон с заранее известными свойствами. Для этого нужно правильно подобрать наивыгоднейшие пропорции (количество) исходных материалов, входящих в состав бетона. Но прочность бетона зависит не только от того, в каких количествах взяты его составные части, большое значение будет иметь также качество исходных материалов - крупного каменного заполнителя, песка, цемента и воды. Их берут в определенных количествах, а затем перемешивают между собой. Какими качествами должны обладать эти исходные материалы?

Начнем с крупного заполнителя - гравия и щебня.

Гравий - это в различной степени обкатанные обломки самых прочных горных пород (гранита, диорита, базальта, темно - серого известняка) круглой или яйцевидной формы с гладкой поверхностью. Размер этих зерен от 5 до 77 мм. По своему происхождению различают гравий (овражный), речной и морской.

В горном гравии обычно содержатся вредные примеси глины, пыли, песка, органических веществ, сернистых и сернокислых соединений. В речном и морском гравии примеси почти отсутствуют.

Щебень - это материал, который получают при дроблении горных пород или искусственных камней на куски размером также от 5 до 77мм. Зерна щебня имеют неправильную форму, поверхность их шероховатая. Поэтому щебень прочнее сцепляется с цементным камнем, чем гравий. Прочность крупного заполнителя особенно важна, так как именно он образует скелет бетона. Поэтому крупный заполнитель должен быть, как правило, в дватри раза прочнее самого бетона.

Чтобы обеспечить высокое качество бетона, крупный заполнитель должен быть чистым и не содержать вредных примесей. В нем должно быть не более 15% (по массе) зерен, имеющих форму игл и пластинок. Крупный заполнитель не должен вступать в химические реакции с веществами, содержащимися в цементе. Чтобы уменьшить влияние вредных примесей, заполнители перед использованием промывают. К крупным заполнителям относятся и пористые заполнители - пемза, туф, вулканические шлаки. Эти заполнители благодаря своей структуре поглощают много воды. Отсасывая из бетона лишнюю воду, они способствуют его упрочнению. Недостатком пористых заполнителей является то, что для бетона с применением таких заполнителей требуется больше цемента, чем для бетона на плотных заполнителях. К мелким заполнителям относятся различные пески. Песком называются рыхлые горные породы, которые состоят из зерен различных материалов (чаще всего кварца) размером от 0,1 до 5 мм.

Пески различаются по минералогическому составу и в зависимости от условий образования и места залегания. По минералогическому составу пески бывают кварцевые, полевошпатные, известняковые и доломитовые.

По условиям образования пески подразделяются на горные, овражные, речные, морские, гравийные, валунные, дюнные и барханные.

Они отличаются друг от друга только пол структуре и форме. Зерна морского и речного песков округлой формы с гладкой поверхностью, зерна же горного песка, который чаще всего образуется при разрушении гранита и диорита, имеют угловатую форму и шероховатую поверхность. Зерна овражного песка также имеют угловатую форму, но по сравнению с зернами горного песка несколько сглаженную. Все пески содержат вредные для бетона примеси: уголь, пыль, глину, гипс, слюду, серный колчедан и различные органические примеси, которые оказывают влияние на цементный клей, понижая его прочность и, в конечном счете, вызывая разрушение бетона. Вредной примесью являются сульфаты, а также частицы гипса. Они образуют с частицами цемента особые соединения в виде тонких игл. Их часто образно называли «цементной бациллой».

Под действием воды «цементная бацилла» превращается в дальнейшем в жидкую белую слизь, вытекающую из бетона. Такой «больной» бетон не пригоден для эксплуатации.

Морской песок иногда содержит ракушки, состоящие, в основном, из известняка. Это ослабляет сцепление песка с другими составляющими бетона. Кроме того, в морском песке содержатся соли, выделяющиеся на поверхности бетона.

Наиболее чистый песок - это речной. Но он не всегда удовлетворяет строителей, так как часто бывает очень мелким. А это при изготовлении бетона требует большого количества цемента.

Так же как и крупный заполнитель, песок перед употреблением должен быть обязательно промыт водой в машинах - пескомойках.

Чтобы получить высокую прочность бетона, надо правильно подобрать зерновой состав заполнителя. А это значит, что надо так составить из них смесь, чтобы между зернами было, как можно меньше пустот, которые приходится заполнять цементным тестом. Песок одной крупности имеет в своем объеме около 40% пустот. Песок же, составленный из зерен разной крупности гораздо плотнее.

Можно ли добиться наименьшей пустотности? Да, можно.

Для этого вначале рассеивают крупный и мелкий заполнитель по размерам или, как говорят строители, на несколько фракций. Затем из них по определенному правилу составляют так называемую оптимальную зерновую смесь (в этой смеси все частицы так тесно примыкают друг к другу, что для цементного теста остаются только незначительные промежутки). Бетон, приготовленный на такой оптимальной смеси заполнителей уже имеет высокую плотность и прочность. Расход вяжущего в этом случае очень небольшой.

Если же бетон изготовлять на случайном составе заполнителей, взятых из природных карьеров или полученных путем дробления камня, то большую плотность получить нельзя. В этом случае требуется огромный перерасход цемента. Кроме того, на такой случайной смеси невозможно получить бетон высокой прочности.

Вода необходима для создания высокопрочного бетона должна быть чистой и не кислой. Но даже условно чистая вода содержит в себе различные примеси, вредно влияющие на процесс твердения бетона: органические кислоты, сульфаты, жиры и т.п.

Обычно на заводах железобетонных изделий и на строительных площадках для изготовления бетона используют питьевую воду. В ряде случаев приходится пользоваться грунтовой, болотной, торфяной и речной водой. Но эти воды бывают насыщены органическими примесями. Иногда приходится применять сточные и промышленные воды, которые могут содержать значительные примеси серной кислоты или ее солей гумусовой кислоты или гипса. Эти примеси вызывают разрушение бетона. Поэтому перед тем, как использовать эти воды их исследуют в химической лаборатории.

Поверхность бетона, приготовленного на морской воде или подверженного ее действию покрывается пятнами в виде солевых налетов – «выцветов», которые значительно портят вид бетона. Кроме того, прочность такого бетона невысокая. Поэтому при возведении из бетона жилых зданий морскую воду применять запрещается.

Цемент – это главная составная часть бетона. Бетон будет тем прочнее, чем выше клеящаяся способность цемента и чем сильнее он сцепляется с поверхностью наполнителя.

Цемент изготавливают из цементного клинкера, а его получают обжигом до спекания природного сырья или искусственной сырьевой смеси.

Такие смеси должны содержать примерно три части известняка и одну часть глины. Иногда эти смеси встречаются в природном виде - это горная порода, называемая известняковым мергелем. Но, так как месторождения этих мергелей встречаются редко, то на большинстве цементных заводов пользуются искусственными смесями известняка и глины. Вместо глины можно использовать диатомит, трепел и другие силикатные породы, близкие к глине по своему химическому составу. После обжига таких смесей образуется твердая спекшаяся масса – клинкер, состоящая из зерен темно-серого цвета размером с орех. Затем клинкер в шаровой мельнице измельчают в мелкий порошок. Чтобы улучшить качество цемента, при помоле клинкера в него вводят гидравлические добавки – до 3% гипса и до 15% диатомита, трепела. Вот теперь цемент готов!

Что же такое цемент?

Это серый очень мелкий порошок, напоминающий пудру. Чем дольше он измельчен, тем выше его качество, тем больше склеивающей способностью он обладает. При сверхтонком помоле химические реакции ускоряются во много раз. Объясняется это тем, что цементный порошок всегда соединяется с водой по всей поверхности. Поверхность же зерен будет тем больше, чем выше тонкость помола. Так, например, удельная площадь поверхности зерен 1 грамма цемента составляет 2000 – 3000 см?, а в высокопрочных цементах – около 6000 см?.

Для приготовления бетонных, железобетонных изделий и конструкций применяют различные цементы. Выбор вида цемента зависит от типа сооружения, для которого изготовляется бетон. В России выпускается свыше 30 видов цемента. Основные из них – портландцементы, шлакопортландцементы, пуццолановые портландцементы, глиноземистые цементы и другие. Производству и изучению цементов в нашей стране уделяется большое внимание. В науку о цементе большой вклад внесли российские ученые А. А. Байков, В. А.Кинд, В. Н.Юнг, П. П.Будников.

www.apxu.ru

Самоисцеление бетона

Публикаций: 148

13.08.2014Железобетон является самым широко используемым строительным материалом настоящего времени в силу многих достоинств, однако недостатки у этого материала тоже имеются. Один из наиболее существенных - это хрупкость. От времени и/или непогоды на бетонных поверхностях появляются трещины, и если их своевременно не заделать, то внутрь начинает проникать влага и, следовательно, будет ржаветь арматура, что критически опасно для устойчивости всей конструкции.

С проблемой хрупкости бетона борются различными методами - это и антикоррозионные присадки, и специальные покрытия стальных арматурных стержней, и добавки, усиливающие прочность бетонной смеси. Есть также целый арсенал средств для устранения уже образовавшихся трещин - стяжки, специальные составы, кевларовые полосы, и прочее, и прочее. Очевидным образом, на ремонт тратятся огромные деньги. И здесь наибольшую головную боль вызывают даже не столько обычные здания (все же многие из них находятся в частной собственности, и расходы ложатся на плечи их владельцев), но мосты и дороги, за которыми приходится следить за счет государственного бюджета и в условиях практически постоянного дефицита снова и снова изыскивать деньги на эту более чем затратную статью.

Таким образом, вряд ли будет преувеличением сказать, что в появлении новых более эффективных и менее дорогостоящих решений этой проблемы заинтересованы все. Или почти все. На данный момент внимание ученых всего мира приковано к реализации идеи "самозалечивающегося" бетона. Ведь если трещины будут зарастать "сами собой", то денег на их заделывание не нужно будет тратить вообще. Как оказалось, добиться этого вполне возможно.

Одним из первых свой проект предложил профессор Мичиганского университета Виктор Ли. По его задумке в бетон следует интегрировать тончайшие нити сверхпрочной микрофибры, благодаря чему максимальная толщина трещин, которые могут образоваться в конструкции из такого бетона, будет не более 50 микрон (для сравнения - это тоньше человеческого волоса). За счет прочности материала края трещины дальше расходиться не будут, а такие миниатюрные отверстия вполне могут "залечиваться" самостоятельно. Для этого необходимо, чтобы внутри образовавшейся полости была цементная крошка, которая при взаимодействии с влагой из воздуха "разбухает", заполняя эти самые мелкие повреждения. Подобный эффект можно назвать действенным только в случае действительно микроскопических трещин. Если размеры превысят несколько десятков микрон, то никакого чуда уже не произойдет. Кроме того, не все типы цемента имеют одинаково высокий "залечивающий эффект" (согласно некоторым исследованиям, ведущую позицию занимает портландцемент типа IV).

Стоимость бетона, укрепленного микрофиброй, по данным исследователя в 3 раза выше, чем обычного цемента. Но если учесть, что эти затраты при производстве строительных работ предстоит осуществить всего один раз и потом забыть о необходимости экстренного ремонта, такое предложение может оказаться выгодным в рамках достаточного количества задач.

Сейчас этот проект находится на стадии доработки и тестирования, но в промышленное использование поступил "гнущийся" бетон (менее технологичный вариант изначальной технологии, своего рода промежуточная ступень), который был успешно применен для строительства зданий в сейсмоопасных районах Японии (город Осака).

Еще одно решение предложили южнокорейские ученые из университета Йонсей. Они разработали покрытие в виде спрея, которое позволяет "залечивать" механические нарушения благодаря входящим в его состав микрокапсулам с полимером. Полимер при появлении трещины заполняет ее а под воздействием солнечного света образует твердое покрытие, не пропускающее воду.

Правда, такую технологию нельзя назвать такой уж инновационной, потому что существуют и другие системы, действующие по подобному принципу, когда на поверхность напыляется некое покрытие с микрокапсулами, содержащими "лечащее" вещество. Такое вещество при повреждении целостности поверхности вступает в контакт с определенным катализатором, после чего "закрывает" прорехи. Революционность корейского подхода заключается именно в использовании солнечного света вместо химических катализаторов, которые обычно имеют существенные ограничения по условиям применения или стоят слишком дорого.

Пожалуй, наиболее нашумевшей новинкой в сфере "самозалечивания" бетона стала разработка голландских ученых (во главе с Хэнком Йонкерсом) из Делфтского технологического университета и британских ученых из университета города Бат, которым практически одновременно удалось вживить в бетон микрокапсулы с бактериями, вырабатывающими известняк. Эта задача была трудной хотя бы потому, что бетон по умолчанию является сильнощелочной средой с высоким индексом pH, далеко не дружественной для выживания чего-либо. Приспособиться к этим условиям смогли лишь редкие алкалофильные виды бактерий, споры которых запечатываются в специальные капсулы вместе с необходимым питательным веществом (молочно-кислым кальцием). Выбранные опытным путем штаммы бактерий (например, bacilli megaterium) крайне живучи и, пребывая в бетоне, могут годами оставаться в своего рода "спящем" состоянии, начиная свою активную жизнедеятельность только при попадании в капсулу кислорода или воды, что, собственно говоря, внутри бетона может произойти только в случае образование трещины.

Такой материал уже имеет демонстрационные образцы и предполагается, что наиболее целесообразным будет его использование при починке мостов, сводов туннелей, и подземных хранилищ отходов и опасных веществ - одним словом, тех мест, где опасно, нежелательно и труднодостижимо непосредственное присутствие рабочих.

В то время, как поклонники научных прорывов такого рода бурно радуются, вопросов к разработкам у скептически настроенных критиков тоже вполне достаточно. Безопасно ли соседство с бактериями? Насколько долговечны такие покрытия? Раз в сколько лет их нужно будет обновлять? Какие могут быть гарантии, что технология точно работает? Пока разработка еще не вышла из лабораторий сложно сделать какие-то выводы о том, как поведет себя материал в реальном применении, и все эти вопросы остаются на данный момент открытыми. Из-за своей новизны самозалечивающийся бетон стоит крайне дорого и на коммерческий рынок поступит явно не в этом году, так что время присмотреться к новинке у нас есть.

Другие публикации автора:

Похожие публикации по теме:

estp-blog.ru

Из чего делают бетон?

Категория: Бетон

Из чего делают бетон?

Проектируя новую машину, конструктор решает, какую форму нужно придать тем или иным ее деталям. Он устанавливает заранее, какой должна быть прочность этих деталей. Но ведь прочность будет зависеть от материала! Значит, нужно подобрать соответствующий материал.

Точно так же обстоит дело в строительстве. Строителю необходимо предварительно знать, какими свойствами должен обладать изготовленный им бетон, какова будет его прочность, как на него будет действовать жара и мороз.

Но состав бетона не может быть универсальным. Его нельзя назначить по одному рецепту, который пригоден для всех случаев. Состав бетона, как и состав сплава в металлургии, должен быть запроектирован заранее. Он зависит от того, в каком сооружении будет применяться бетон.

Чтобы получать бетон заданного состава, нужно разработать его “рецептуру”. Советские ученые Н.М. Беляев, С.А. Миронов,. Н.А. Попов, Б.Г. Скрамтаев, Ю.М. Баженов и В.Г. Довжик разработали технологию бетона, благодаря которой стало возможным изготовлять бетон с заранее известными свойствами. Для этого нужно правильно подобрать наивыгоднейшие пропорции (количество) исходных материалов, входящих в состав бетона. Но прочность бетона зависит не только от того, в каких количествах взяты его составные части; большое значение будет иметь также качество исходных материалов — крупного каменного заполнителя, песка, цемента и воды. Их берут в определенных количествах, а затем перемешивают между собой. Какими качествами должны обладать эти исходные материалы?

Начнем с крупного заполнителя — гравия или щебня.

Гравий — это в различной степени обкатанные обломки самых прочных горных пород (гранита, диорита, базальта, темно-серого известняка) круглой или яйцевидной формы с гладкой поверхностью. Размер этих зерен от 5 до 70 мм. По своему происхождению различают гравий горный (отважный), речной и морской. В горном гравии обычно содержатся вредные примеси глины, пыли, песка, органических веществ, сернистых и сернокислых соединений. В речном и морском гравии примеси почти отсутствуют.

Щебень — это материал, который получают при дроблении горных пород или искусственных камней на куски размером также от 5 до 70 мм. Зерна щебня имеют неправильную форму, поверхность их шероховатая. Поэтому щебень прочнее сцепляется с цементным камнем, чем гравий. Прочность крупного заполнителя особенно важна, так как именно он образует скелет бетона. Поэтому крупный заполнитель должен быть, как правило, в два-три раза прочнее самого бетона.

Чтобы обеспечить высокое качество бетона, крупный заполнитель должен быть чистым и не содержать вредных примесей. В нем должно быть не более 15% (по массе) зерен, имеющих форму игл и пластинок. Крупный заполнитель не должен вступать в химические реакции с веществами, содержащимися в цементе. Чтобы уменьшить влияние вредных примесей, заполнители перед использованием промывают.

К крупным заполнителям относятся и пористые заполнители — пемза, туф, вулканические шлаки. Эти заполнители благодаря своей структуре поглощают много воды. Отсасывая из бетона лишнюю воду, они способствуют его упрочнению. Недостатком пористых заполнителей является то, что для бетона с применением таких заполнителей требуется больше цемента, чем для бетона на плотных заполнителях.

К мелким заполнителям относятся различные пески. Песком называются рыхлые горные породы, которые состоят из зерен различных материалов (чаще всего кварца) размером от 0,1 до 5 мм. Пески бывают природными и искусственными. Оба эти типа пригодны для изготовления обычного тяжелого бетона.

Пески различаются по минералогическому составу и в зависимости от условий образования и места залегания. По минералогическому составу пески бывают кварцевые, полевошпатные, известняковые и доломитовые.

По условиям образования пески подразделяются на горные, овражные речные, морские, гравийные, валунные, дюнные и барханные. Они отличаются друг от друга только по структуре и форме. Зерна морского и речного песков округлой формы с гладкой поверхностью, зерна же горного песка, который чаще всего образуется при разрушении гранита и диорита, имеют угловатую форму и шероховатую поверхность. Зерна овражного песка также имеют угловатую форму, но по сравнению с зернами горного песка несколько сглаженную. Все пески содержат вредные для бетона примеси: уголь, пыль, глину, гипс, слюду, серный колчедан и различные органические примеси, которые оказывают влияние на цементный клей, понижая его прочность и в конечном счете вызывая разрушение бетона. Вредной примесью являются сульфаты, а также частицы гипса. Они образуют с частицами цемента особые соединения в виде тонких игл. Их часто образно называли “цементной бациллой”.

Под действием воды “цементная бацилла” превращается в дальнейшем в жидкую белую слизь, вытекающую из бетона. Такой “больной” бетон непригоден для эксплуатации.

Морской песок иногда содержит ракушки, состоящие в основном из известняка. Они ослабляют сцепление песка с другими составляющими бетона. Кроме того, в морском песке содержатся соли, выделяющиеся на поверхности бетона.

Наиболее чистый песок – речной. Но он не всегда удовлетворяет строителей, так как часто бывает очень мелким. А это при изготовлении бетона требует большого количества цемента.

Так же как и крупный заполнитель, песок перед употреблением должен быть обязательно промыт водой в машинах-пескомойках.

Чтобы получить высокую прочность бетона, надо правильно подобрать зерновой состав заполнителей. А это значит, что надо так составить из них смесь, чтобы между зернами , было как можно меньше пустот, которые приходится заполнять цементным тестом. Песок одной крупности имеет в своем объеме около 45% пустот. Песок же, составленный из зерен разной крупности, гораздо плотнее.

Можно ли добиться наименьшей пустотности? Да, можно. Для этого вначале рассеивают крупный и мелкий заполнитель по размерам, или как говорят строители, на несколько фракций. Затем из них, по определенному правилу, составляют так называемую оптимальную зерновую смесь (в этой смеси все частицы так тесно примыкают друг к другу, что для цементного теста остаются только незначительные промежутки). Бетон, приготовленный на такой оптимальной смеси заполнителей, уже имеет высокую плотность и прочность. Расход вяжущего в этом случае очень небольшой.

Если же бетон изготовлять на случайном составе заполнителей, взятых из природных карьеров или полученных путем дробления камня, то большую плотность получить нельзя. В этом случае получается огромный перерасход цемента. Кроме того, на такой случайной смеси невозможно получить бетон высокой прочности.

Вода, необходимая для создания высокопрочного бетона, должна быть чистой и не кислой. Но даже условно чистая вода содержит различные примеси, вредно влияющие на процесс твердения бетона: органические кислоты, сульфаты, жиры и т.п.

Обычно на заводах железобетонных изделий и на строительных площадках для изготовления бетона используют питьевую воду. В ряде случаев приходится пользоваться грунтовой, болотной, торфяной или речной водой, но эти воды бывают насыщены органическими примесями. Иногда приходится применять сточные и промышленные воды, которые могут содержать значительные примеси серной кислоты или ее солей, гумусовой кислоты или гипса. Эти примеси вызывают разрушение бетона. Поэтому перед тем как использовать такие воды, их исследуют в химической лаборатории.

Поверхность бетона, приготовленного на морской воде или подверженного ее действию, покрывается пятнами в виде солевых налетов — “выцветов”, которые значительно портят вид бетона. Кроме того, прочность такого бетона невысока. Поэтому при возведении из бетона стен жилых зданий морскую воду применять запрещается.

Цемент — это главная составная часть бетона. Бетон будет тем прочнее, чем выше клеящая способность цемента и чем сильнее он сцепляется с поверхностью заполнителей.

Цемент изготовляют из цементного клинкера, а его получают обжигом до спекания природного сырья или искусственной сырьевой смеси.

Такие смеси должны содержать примерно 3 части известняка и 1 часть глины. Иногда эти смеси встречаются в природном виде — это горная порода, называемая известняковым мергелем. Но так как месторождения этих мергелей встречаются редко, то на большинстве цементных заводов пользуются искусственными смесями известняка и глины. Вместо глины можно использовать диатомит, трепел и другие силикатные породы, близкие к глине по своему химическому составу. После обжига таких смесей образуется спекшаяся твердая масса — клинкер, состоящая из зерен темно-серого цвета размером с орех. Затем клинкер в шаровой мельнице измельчают в мелкий порошок. Чтобы улучшить качество цемента, при помоле клинкера добавляют до 3% гипса и до 15% диатомита, трепела, опоки — так называемых гидравлических добавок. Эти добавки улучшают качество цемента и удешевляют его производство. Вот теперь цемент готов!

Что же такое цемент? Это серый, очень мелкий порошок, напоминающий пудру. Чем тоньше он измельчен, тем выше его качество, тем большей склеивающей способностью он обладает. При сверхтонком помоле химические реакции ускоряются во много раз. Объясняется это тем, что цементный порошок всегда соединяется с водой по всей поверхности. Поверхность же зерен будет тем большей, чем выше тонкость помола. Так, например, удельная площадь поверхности зерен 1 грамма цемента составляет 2000-3000 см2, а в высокопрочных цементах около 6000 см2.

Для приготовления бетонных и железобетонных изделий и конструкций применяют различные цементы. Выбор вида цемента зависит от типа сооружения, для которого изготовляется бетон. В Советском Союзе выпускается свыше 30 видов цементов. Основные из них: портланд-цементы, шлакопортландцементы, пуццолановые портландцементы, глиноземистые цементы и др. Производству и изучению цемента в нашей стране уделяется большое внимание.

Бетон - Из чего делают бетон?gardenweb.ru