Где и как применяют инъекционный насос? Цемент для инъектирования

MICRO-CEMENT — ремонтный цементный инъекционный состав

Описание продукта

-

Общее описание:

MICRO-CEMENT — сухая строительная гидроизоляционная инъекционная смесь на цементной основе.

Применяется для усиления строительных конструкций методом инъектирования в: швы, пустоты, трещины размером более 0,4 мм, для придания гидроизоляционных свойств материалу, а также в качестве вяжущего для получения литьевых безусадочных бетонов, в т.ч. для закрепления анкеров. Консистенция готового раствора при затворении водой может варьироваться от пластичной до текучей, в зависимости от области применения материала.

-

Особенности:

Высокие прочностные характеристики в ранние сроки;

Для готового раствора характерна высокотекучесть, удобоукладываемость и пластичность.

Высокая степень адгезии к поверхности основания;

Отличается высокой износостойкостью, долговечностью;

Безусадочный.

-

Технические характеристики:

| Наименование показателя | Значение показателя в зависимости от консистенции | ||

| пластичная | пластично-жидкая | высокотекучая | |

| Влажность материала по массе, %, не более | 0,3 | ||

| Внешний вид | Сыпучий порошок серого цвета, не содержащий механических примесей | ||

| Насыпная плотность в стандартном неуплотненном состоянии, кг/м3 | 1500±70 | ||

| Подвижность,мм, не менее | 100 | 150 | 150 |

| Сохраняемость первоначальной подвижности, мин., не менее | 90 | 150 | 150 |

| Сроки схватывания, мин.: — начало, не ранее — конец, не позднее | 140 300 | 240 540 | 360 660 |

| Прочность на сжатие, МПа:— через трое суток— через 28 суток | 4065 | 3560 | 1550 |

| Деформации усадки (расширение), %, не менее | +0,04 | +0,02 | +0,01 |

| Прочность сцепления с бетоном (адгезия), МПа, не менее:— через трое суток— через 28 суток | 0,61,3 | 0,61,3 | 0,61,0 |

| Марка по водонепроницаемости, W, не менее | W14 | ||

-

Способ применения:

4.1 Подготовка работ

Нанесение материала MICRO-CEMENT необходимо выполнять при температуре поверхности конструкции и окружающей среды в рабочей зоне от+ 5 до+ 35 °С.

Пробурить шпуры в выявленную полость в бетоне с шагом 100 – 150 мм друг от друга. При заполнении трещины пробурить шпуры под углом 45º в шахматном порядке с обеих сторон от трещины с шагом, равным половине толщины конструкции. Шпуры должны пересекать трещину в середине толщины конструкции. Шпуры необходимо продуть сжатым воздухом или промыть водой под давлением, после чего произвести монтаж пакеров.

4.2 Приготовление раствора

Необходимо готовить объем раствора, который можно выработать в течение 90 – 150 минут. Рекомендуемая температура воды затворения 25 °С. Сроки схватывания растворной смеси зависят от температуры: при понижении температуры наблюдается увеличение сроков схватывания, при повышении — сокращение.

| Консистенция | Пластичная | Пластично-жидкая | Высокотекучая |

| Расход воды на 1 кг | 0,25 л | 0,3 л | 0,4 л |

Для перемешивания рекомендуется использовать низкооборотную дрель. При ручном смешивание, для получения необходимой консистенции, замес необходимо производить энергично и поэтапно: сначала добавить в воду 3/4 расчетного количества сухой смеси и перемешать до однородной консистенции, далее добавить 1/4 часть сухой смеси и продолжить перемешивание. Вязкость раствора уменьшается по мере смешивания. Рекомендуемое время смешивания составляет 5 минут. Для сохранения консистенции раствора при проведении работ, его необходимо периодически перемешивать. Строго запрещается добавлять воду в готовую растворную смесь.

4.3 Инъектирование

Работы по инъектировнию растворной смеси MICRO-CEMENT необходимо производить с помощью ручного или электрического поршневого насоса для микроцемента. Процесс инъектирования производить до тех пор, пока не произойдет резкое повышение давления в системе или задержки давления на 2-3 минуты, либо пока смесь не начнет вытекать из соседнего отверстия. Далее необходимо установить следующий инъектор и продолжить процесс инъектирования полости, или трещины. При увеличении вязкости растворной смеси срочно промыть насос водой, после чего приготовить новую порцию растворной смеси и продолжать инъектирования. По окончании процесса, оборудование промыть водой. Затвердевший и набравший прочность раствор MICRO-CEMENT можно удалить только механическим способом.

Защищать от механических воздействий и температур ниже плюс 5 °С в течение трех суток. Следить, чтобы восстановленная поверхность в течение трех суток была влажной. Обычно используются следующие методы: периодичное водное распыление или укрытие поверхности полиэтиленовой пленкой.

-

Расход:

2 кг на 1 л полости в строительной конструкции.

-

Упаковка:

Бумажные мешки и полиэтиленовые пакеты.

-

Хранение:

Как стоне

www.penetdam.ru

Инъектирование растворами - сферы применения, материалы и оборудование

Предназначение и сферы применения

Материалы

Профессиональные средства

Видео

Введение

Сегодня инъектирование раствора считается одним из самых эффективных из современных методов по гидроизоляции каменных и бетонных конструкций. Эта технология позволяет успешно модернизировать постройку без проведения восстановительных и ремонтных работ. Она позволяет под давлением закачать специальным оборудованием в трещины, швы и пустоты гидроактивные и цементные полимерные материалы.

Для чего используется этот метод? Основные сферы применения

Инъектирование цементным раствором позволяет сделать более прочной кирпичную и бетонную кладку, скрепить все швы и заполнить пустоты. Таким образом, достигается важная цель – предотвращается протекание воды.

Данный метод часто используется при проведении многих строительных работ. В зависимости от целей, ради которых проводятся инъекционные работы, а также от эксплутационных и технических условий выбирается конкретное оборудование и материалы для проведения работ.

Инъектирование также позволяет провести отсечную гидроизоляцию. Чтобы создалась устойчивая наружная мембрана по границе грунт-сооружение, полимерные материалы нагнетаются. Также эта технология позволяет создавать противофильтрационные завесы и связывать грунт. Инъектирование необходимо для отсечек в кирпичных кладках.

Таким образом, используя эту современную эффективную технологию в строительной области, можно выгодно проводить ремонтные работы – без траты больших финансовых средств и капитального ремонта.

Данная методика очень эффективно срабатывает, когда нужно демонтировать объект, но сделать это сложно из-за большого риска разрушить здание.

Чаще всего инъектирование цементным раствором используется с целью восстановить расслоения и большие трещины в каменных и бетонных конструкциях. До начала проведения всех работ объект проходит тщательную оценку на то, насколько серьезные повреждения. При хорошем состоянии материалов и отсутствии в арматуре ржавчины, инъектирование можно провести по стандартной технологии. Если же разрушения имеют более сложный характер, то перед началом работы нужно убрать некачественный старый материал, потом его нужно будет восстановить при помощи специально смеси. Из объекта нужно полностью вычистить ржавчину и бетонные расслоения.

Используемые материалы

Инъектирование бетона делается при использовании особого рода смеси. Готовится специальный раствор, который должен иметь по консистенции слабую вязкость. У него должен быть высокий уровень сцепки с разного рода материалами. Обязательно должны быть антикоррозийные свойства. Важную роль играет высокий уровень проникающей способности – раствор должен качественно заполнить даже самую крошечную щель и трещину. При затвердении раствора должна оставаться минимальная усадка. Также приготовленный раствор должен обладать большим эксплутационным сроком.

Сам раствор изготавливается на основе полиуретана, полимерцементных составов и эпоксидных смол под каждый конкретный тип проводимой работы. Для каждого вида работ нужно свое специализированное оборудование. Вот почему материалы для приготовления раствора нужно подбирать заранее.

Какие профессиональные средства имеет смысл использовать и почему?

Во многом надежность и эффективность инъекционной гидроизоляции зависит от того, какие материалы будут использоваться при проведении работы. Лучше всего выбирать те средства, которые успешно прошли тестирование в области технических и эксплутационных параметров. Исходя из практического опыта, лучше всего использовать следующие материалы для проведения инъекционной гидроизоляции.

В частности, речь идет про такое средство, как «Apiflex®–инъекция Н». Это гидроактивная одно компонентная смола. У нее минимальная вязкостная степень. Затвердевая, он прекрасно заполняет трещины и все образовавшиеся пустоты. Таким образом, она препятствует активному притоку воды. Основное достоинство «Apiflex®–инъекция Н» — это его превосходная адгезия к разного рода строительным поверхностям и элементам. Смола химически устойчива к кислотам, солевым растворам, щелочным средам и растворителям, что имеют органическое происхождение. Средство очень хорошо использовать, например, чтобы убрать протечки или же, когда нужно усилить прочность бетонных стенок. Ею неплохо заполнять изнутри пустоты и трещины.

подробнее

подробнее

ЦМИД-2 – это ее одна эффективная смесь. Она многокомпонентная, сухая. Материал изготавливается на основании высокомарочного портландцемента, микронаполнителей и специальных компонентов. Основное преимущество данной смеси – это простота в эксплуатации. После разбавления смеси нужным количеством жидкости, материал ЦМИД-2 уже готов к использованию. У данного состава превосходнейшая вязкость. При застывании он не расслаивается. За счет этого, его можно дальше использовать при минусовых температурных режимах. Для противофильтрационных завес – это идеальная смесь. ЦМИД-2 неплохо работает на расширение фундаментной прочности, смесь хорошо применять, чтобы решить проблему со скрытыми дефектами и изъянами.

подробнее

подробнее

Использование выше представленных смесей позволяет существенно экономить время. Инъектирование можно проводить во время строительства здания либо после завершения основных строительных работ. Смеси обладают таким качеством, как универсальность. Их можно использовать с целью проведения локального ремонта. Например, напорный прорыв воды можно легко убрать, проведя единоразовую инъекционную гидроизоляцию.

Работать со смесями могут не только профессиональные строители, но и простые обыватели. Технология работы достаточно простая. В ее нюансах несложно разобраться. Чтобы провести все четко и грамотно, важно придерживаться в своих действиях последовательности. В этом случае можно будет не беспокоиться про эффективность конечного результата.

Видеоматериалы по инъекционной гидроизоляции

desoi-nord.ru

Инъекционные материалы, инъектирование бетона, кирпичной кладки, трещин, фундамента, цена

Продукт на основе полиуретановой смолы с низкой вязкостью, без содержания растворителей для инъекций в сухие трещины и швы. Продукт после полимеризации имеет постоянную эластичность и позволяет герметизировать подвижные трещины.

Техническое описаниеПолиуретановая смола с низкой вязкостью, при реакции с водой образует плотную водонепроницаемую высокоэластичную пену с мелкопористой структурой, выдерживающую гидростатическое давление и значительные динамические нагрузки.

Техническое описаниеОднокомпонентный продукт на основе полиуретановой смолы с низкой вязкостью и быстрым временем пенообразования при взаимодействии с водой. После полимеризации пена способна набухать в воде, имеет высокую эластичность, водонепроницаемость и способна выдерживать динамические нагрузки.

Техническое описаниеПродукт на основе полиуретановой смолы с низкой вязкостью. После полимеризации пена остается эластичной, что позволяет выдерживать гидростатическое давление даже в подвижных трещинах и конструкциях подверженных динамическим нагрузкам. Без контакта с водой образует плотную эластичную прокладку.

Техническое описаниеДвухкомпонентная полимерсиликатная система с высокой прочностью при сжатии, предназначенная для стабилизации и упрочнения грунтов, массивов горных пород, насыпей, а также для заполнения и склеивания водонасыщенных трещин с раскрытием более 0,2 мм.

Техническое описаниеПродукт на основе полиуретановой смолы с низкой вязкостью, без содержания растворителей, при реакции с водой образует плотную, водонепроницаемую, твердоэластичную пену с мелкопористой структурой.

Техническое описаниеГидроактивная полиуретановая система для стабилизации грунтов

Техническое описаниеГидроактивная полиуретановая система для стабилизации грунтов

Техническое описаниеГидроактивная полиуретановая система для стабилизации грунтов.

Техническое описаниеДвухкомпонентная полимерсиликатная система, предназначена для упрочнения сухих и обводненных массивов, для связывания рыхлых, неустойчивых грунтов, для заполнения пустот в горных массивах, остановки напорных течей.

Техническое описаниеВысокоэластичная полиуретановая инъекционная смола.

Техническое описаниеwww.gydrozo.ru

Инъекционные насосы (для инъектирования, инъекций): ручные

СодержаниеНаучно-технический прогресс не стоит на месте. На сегодняшний день предлагаются всё более совершенные методы устранения дефектов строительства.

Мастерки теперь можно заменить инъекционными насосами.

Зачем нужны инъекционные насосы?

В результате проседания грунта, различного рода химических реакций, резких перепадов уровня температуры окружающей среды в некачественно выполненной кирпичной кладке или же монолитном бетоне происходит смещение конструкции.

В результате этого возникают различного рода дефекты, к которым, в частности, могут быть отнесены трещины, холодные швы, а также пустоты. Если рост трещин, как в длину, так и в ширину, прекратился, то залатать их можно при помощи специального инъекционного строительного насоса.

Инъекционный насос DESOI LE-303

Если вовремя этого не сделать, то в будущем вышеперечисленные дефекты могут привести к обрушению всего сооружения. После правильного выполнения процедуры инъектирования зданий, сооружений все конструктивные, а также физические характеристики как кирпичной кладки, так и монолитного бетона, будут полностью восстановлены.

В плохо заделанные швы или же трещины очень часто попадает вода, что приводит к очень быстрому разрушению зданий и сооружений. Меры по устранению подобных дефектов могут быть самыми разными. Трещины, а также швы можно заделать при помощи шпателя, при помощи мастики, при помощи мастерка, а также при помощи каких-либо других подручных средств. Однако подобные меры способны лишь замаскировать проблему, но не устранить ее. Для качественной и надежной заделки трещин в зданиях и сооружениях рекомендуем использовать инъекционный насос популярной на сегодняшний день марки ksg 900.

Насос для инъектирования позволяет быстро, а самое главное – качественно, выполнять различного рода работы по гидроизолированию любой степени сложности, а также абсолютно любого объема. Инъекционные насосы используются главным образом для закачивания раствора цемента и, в частности, микроцемента, в труднодоступные места, обеспечивая таким образом надежную защиту зданий, а также сооружений от разрушающего воздействия влаги. Изготавливается ручной инъекционный насос преимущественно из нержавеющей стали.к меню ↑

Основные свойства

Ручной насос инъекционного типа обладает следующими свойствами:

- высокий уровень качества;

- высокий уровень производительности;

- способность выдерживать интенсивные нагрузки;

- возможность эксплуатации даже в самых жестких температурных условиях.

При помощи данной разновидности строительного оборудования инъекция цементных составов, полиуретановых, а также эпоксидных составов может быть осуществлена легко и просто.к меню ↑

Сфера применения насосного оборудования инъекционного типа

Насосное оборудование инъекционного типа может быть использовано для выполнения следующих видов работ:

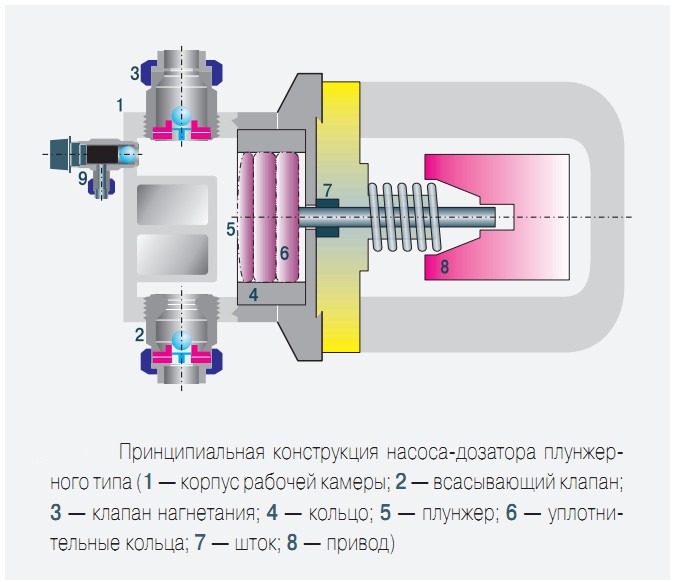

Устройство дозирующего насоса

- ликвидация последствий различного рода катастроф;

- ликвидация последствий техногенных аварий;

- ликвидация притоков различной степени интенсивности;

- ликвидация различного рода осложнений геологического характера, которые возникают в процессе бурения, а также в процессе эксплуатации газовых скважин;

- ликвидация различного рода осложнений геологического характера, которые возникают в процессе бурения, а также в процессе эксплуатации нефтяных скважин;

- ликвидация различного рода осложнений геологического характера, которые возникают в процессе бурения, а также в процессе эксплуатации геологоразведочных скважин;

- проведение различного рода гидроизоляционных работ;

- проведение различного рода ремонтных работ;

- проведение различного рода строительных работ;

- заполнение микротрещин.

к меню ↑

Процедура инъектирования

Что касается самой процедуры инъектирования кирпичной кладки или же монолиного бетона при помощи насоса марки ксг, то она является предельно простой. Для ее выполнения, помимо непосредственно самого инъекционного насоса, понадобятся также пакеры, электрический двигатель, а также шланг.

Пакеры представляют собой специальные приспособления, которые существенным образом облегчают процесс закачивания раствора, акриловой мастики, эпоксидной мастики, различного рода клеевых смесей в трещины, а также пустоты различного рода зданий или сооружений. Разновидностей таких устройств, которые могут различаться по своему назначению, материалу, а также по форме, на сегодняшний день существует просто огромное количество.

Для каждой разновидности инъекции предусмотрена своя разновидность пакера. Его длина составляет от ста десяти миллиметров, а диаметр — двадцать три миллиметра. Пакер следует забить непосредственно в саму трещину и оставить его там. Работа будет выполнена качественно, если вы будете соблюдать правила пользования.к меню ↑

Инструкция по выполнению инъекционной гидроизоляции насосами СБ-1К и СБ-2к (видео)

к меню ↑

Модели насосов инъекционного типа по назначению

Если имеется необходимость в санировании конструкции из бетона или если требуется нанести какой-либо раствор методом набрызга, то рекомендуем использовать мембранный насос для инъекций модели БМ1200. Устройство вполне может быть использовано для нанесения таких веществ как микроцементная суспензия, полимерная смола, а также различного рода составы, основа которых является водной.

Эта разновидность инъекционных насосов типа отличается высоким уровнем производительности, а также обладают специальным регулятором давления, благодаря которому обеспечивается необходимая подача строительных материалов. Устанавливаться насос такого типа должен на специальную тележку, потому как это позволит существенным образом облегчить процесс его эксплуатации, а также увеличить уровень мобильности в случае использования на строительной площадке, имеющей большие размеры.

Возможности инъекционных насосов

Если вам необходим аппарат для того, чтобы нанести какую-либо двухкомпонентную смесь или же однокомпонентную смесь, но при этом уровень его производительности не имеет для вас особого значения, то рекомендуем использовать насос для инъекций ручного типа модели БМ 0203/0204. Однако если решите использовать данное устройство, то следует иметь в виду, что работать оно может только с теми типами растворов, которые не обладают высокой степенью вязкости.

Главным преимуществом данной разновидности насосного оборудования инъекционного типа является то, что использовано оно может быть даже в самых труднодоступных участках какого-либо здания либо сооружения, где работа с использованием различных электрических установок является невозможной. В том числе, и на строительных лесах. Насосное оборудование инъекционного типа модели БМ 0203/0204 уже давно успело заслужить репутацию надежного и незаменимого помощника. По этой причине подавляющее большинство строительных организаций Российской Федерации предпочитает иметь данное устройство в своем арсенале. Хотя бы, что называется, на всякий случай.

Если проводимые строительные, либо же ремонтные работы подразумевают осуществление гидравлической изоляции здания или же сооружения с использованием различных гелей, и, в частности, акриловых, то рекомендуем остановить свой выбор на насосном оборудовании инъекционного типа модели БМ 1425. Данная разновидность насосного оборудования инъекционного типа отличается, главным образом, тем, что она является поршневой, пневматической, а также двухкомпонентной одновременно. За счет этого обеспечивается высокая точность смешивания материалов в пропорции один к одному.

Использоваться такой аппарат может для ведения различного рода работ по изоляции, стабилизации неустойчивой почвы, а также заполнения имеющихся микротрещин в различного рода бетонных конструкциях. Работу данной разновидности насосного оборудования инъекционного типа обеспечивает специальный пневматический компрессор, который обладает высоким уровнем производительности.

Инъекционный насос в строительных работах

К основным преимуществам данного оборудования инъекционного типа можно отнести то, что оно оборудовано специальными тефлоновыми накладками, обеспечивающими надежную защиту элементов установки от негативного воздействия различного рода агрессивных сред.

Если же первостепенное значение для вас имеет простота эксплуатации, а также надежность, то обязательно обратите свое внимание на шнековый насос инъекционного типа модели БМ 2697 (БМП 6), который успел зарекомендовать себя при выполнении таких работ как обустройство гидравлической изоляции, нанесение на стену битумного покрытия, а также нанесение на стену краски.

Помимо этого, данный агрегат отличается высоким уровнем продуктивности, мобильностью, а также компактностью. Если вы будете использовать БМ 2697 (БМП 6) для осуществления облицовочных работ, то можете неплохо сэкономить как на трудовых, так и на материальных ресурсах.

Главная страница » Насосыbyreniepro.ru

Портал о насосах. Инъекционный насос (для инъектирования, инъекций цемента)

СодержаниеТехнология инъектирования заключается в местном заполнении образовавшихся в кирпичах и монолитах трещин и пустот.

Трещины и пустоты заполняются смесью с инъекционного насоса. Заполнение предотвращает разрушение строительной конструкции.

Классификация устройств

Существует множество типов пакеров для выполнения различных функций и работы с заполняющими материалами. По выполнению задач агрегаты делятся на такие виды:

- связывание почв;

- борьба с капилярной влагой. Применяется гидрофобная пропитка;

- заделка и герметизация строительных швов. Применяются смолы полиуретана и акрилата;

- упрочнение фундаментов и кирпичных построек. Такие задачи возникают при восстановлении при капитальном ремонте старых построек. Используется микроцемент, восстанавливающий несущие конструкции;

- заполнение трещин для укрепления конструкций. Используется микроцемента или эпоксидных смесей.

Инъекционный насос DESOI LE-303

Инъекционный насос DESOI LE-303 По составу рабочего материала:

- однокомпонентные работают с веществами, готовыми к использованию, не требующие смешивания;

- двухкомпонентные эксплуатируются с веществами, состоящими из двух смешиваемых между собой действующих вещества. Отличаются наличием двух емкостей для веществ.

В зависимости от подключения:

- электрический;

- ручной.

По принципу работы насосов:

- мембранного типа. Агрегаты оснащены шаровым краном и рециркуляционным шлангом. Отличаются точностью давления, способностью работы с вязкими материалами. Работают с полиуретановыми, эпоксидными смолами, водными и полиуретановыми растворами;

- пневматического типа. Работают с акрилатовымии полиуретановыми растворами высокой, средней и низкой вязкости. Высокопроизводительные механизмы;

- поршневого типа. Аппараты предназначены для инъектирования веществ средней и низкой вязкости. Высокопроизводительны и износостойкие устройства.

к меню ↑

Принцип работы

Принцип работы у каждого вида аппарата отличаются.

- мембранные механизмы приводятся в действие с помощью механики, пневматики или гидравлики. Заполнение материалом емкости для подачи происходит за счет вздутии мембраны. Далее, благодаря перекачиванию, раствор перемещается по устройству. Вещество не соприкасается с механизмом;

- поршневой аппарат делится на ручной, электрический, пневматический, ножной привод. Манометром устанавливается и контролируется точное давление;

- шнековый насос. Шнек расположен в лейкообразной трубе и вращается вокруг центральной собственной оси, с помощью стационарного статора и крутящегося ротора. Ротор и шнек перемещают вещество к концу винта.

Устройство дозирующего насоса

Основной принцип работы заключается в следующем: рабочая емкость наполняется заранее приготовленным веществом (микроцементом, акрилатом или полиуретаном). Для предотвращения застывания, в емкости размещен ротор с лопаточками. Лопаточки подают смесь в направлении выхода. Металлический шнек подает смесь в шланг.к меню ↑

Модельный ряд

Существует широкий ассортимент моделей агрегатов. Наиболее востребованные рассмотрим ниже:

- ИР 300 используется для поставки эпоксидов и полимерных смол. Вес семь килограмм, показатели давления от ста досемьсот Бар, производительность 0,75 литров в минуту.

- В-5 отличается производительностью три литра в минуту, давление-двадцать Бар, вес пятнадцать килограмм, Емкость для смеси объемом десять литров.

- Izopress600s весит пятнадцать килограмм, мощность двигателя 1,5 кВт, емкость шесть литров, давление двадцать пять бар, напор двенадцать литров в минуту.

- Ksg900.Характеристика предоставлена ниже.

- PN1412-3Kdesoi. Отличается регулированным давлением от десяти до двухсот бар, подает смесь со скоростью 8,5 литров в минуту, вес аппарата 50 килограмм.

- Насос для инъектирования его характеристики

Подробные характеристики рассмотрим на примере насоса ксг900.

Инъекционный насос ksg 900 используется для подачи под давлением микроцементов, эпоксидных и полиуретановых смесей. Преимущество аппарата в удобности транспортировки, и возможности повседневного использования. Вес аппарата восемь килограмм, производительность-1литр в минуту, объем емкости для смеси-два литра.

Возможности инъекционных насосов

Для безопасности рабочих необходимо соблюдать правила эксплуатации.к меню ↑

Правила эксплуатации

- Перед началом эксплуатации проверяют целостность и герметичность стыков и соединений.

- Запрещается превышать максимально допустимое давление.

- В перерывах между работой инъекционные насосы выключают с помощью стопорного клапана и снижают давление в шланге.

- При повреждении шланга давление в системе снижается.

- Распылители запрещается направлять на живых существ.

- Оператор выполняет работу только в защитной одежде.

к меню ↑

Монтаж и подготовка к работе

Перед началом монтажа необходимо подготовить рабочие материалы. Вещества для распыления помечаются показателями вязкости, температуры и пропорциями смешивания.

Инъекционный насос в строительных работах

Последовательность монтажа:

- ручной инъекционный насос или автоматический насос устанавливается на ровную поверхность;

- вещества и материалы, которые понадобятся при работе, размещаются в близости с агрегатом;

- используя муфту,пакер соединяется с распылителем;

- производят проверку давления.

В процессе эксплуатации возникают неполадки, которые устраняются самостоятельно.к меню ↑

Инструкция по выполнению инъекционной гидроизоляции насосами СБ-1К и СБ-2К (видео)

к меню ↑

Устранение неполадок

- При включенном аппарате инъекция не получается. Причина неполадки-засоренность насоса или клапана, открыт клапан. Для устранения убирают шланг, открывается клапан, постукивающими движениями по клапану происходит очистка клапана.

- При пуске наконечника ничего не происходит. Причина неполадок-поломка или остановка пневмомотора, закрыт воздушник. При поломке мотора необходимо обратиться к специалисту. При остановке, отверткой шпильки вталкиваются в пневмодвигатель.

- У работающего аппарата отсутствует давление. Причина-замерзание пневмомотора или низкое давление воздуха. Для устранения система заполняется антифризом, поворачивая регулятор давление повышается.

- При деактивированном наконечнике работает помпа и извлекается материал. Износился клапан и прокладка. Устраняют поломку путем замены деталей.

Инъекционные помпы обеспечивают заполнение полостей эпоксидными или полиуретановыми веществами и смесями состоящими из цемента с целью предотвращения от разрушений.

nasosovnet.ru

РАСТВОРЫ ДЛЯ ИНЪЕКЦИЙ КАМЕННОЙ КЛАДКИ

Древние каменные постройки, сколь они ни долговечны, постепенно приходят в ветхость. Распадается материал, появляются трещины. Если по структурному укреплению камня еще нет достаточно проверенных временем экспериментов, то придание монолитности кладке путем нагнетания в ее трещины раствора может выполняться на основе разработанной технологии и разносторонних исследований вяжущих материалов. Инъецированием достигается значительная экономия средств и обеспечивается прочность изначальной кладки.

В 1950 г. автором была опубликована статья об укреплении путем инъекций каменной кладки памятников архитектуры1, в которой главное внимание было обращено на различные способы производства работ. Выбору состава растворов в ней было уделено сравнительно небольшое внимание. Вместе с тем за минувшее время достигнуты большие успехи при исследовании вяжущих строительных материалов, и результаты этих исследований значительно дополняют данные ранее рекомендации. Выбор состава раствора для укрепления каменных кладок инъекцией зависит от структуры кладки, от условий, в которых эта кладка будет находиться, и, наконец, от наличия на ее поверхности архитектурных украшений.

В большинстве случаев инъецирование кладки делается после предварительного устранения причин, вызвавших трещины, иначе кладка будет снова разорвана в другом месте при новых осадках. Так, при укреплении перехода Крутицкого подворья в Москве многочисленные трещины были заинъецированы лишь после подводки новых фундаментов и выпрямления стены (рис. 27). Иногда после устранения причин, вызвавших деформации, неизбежен некоторый интервал для стабилизации положения конструкций. Трещины в стенах и сводах Кирилловской церкви в Киеве (XII в.), возникшие в 1947—1950 гг. из-за просадок залегающих в основании лёссовых грунтов, удалось, например, заинъецировать только в 1955 г., когда осадка фундамента, достигавшая вначале 10—12 мм за год, снизилась до 1—0,5 мм. При разрыве связей инъекция трещин проводится после установки их вновь или устройства контрфорсов и после укрепления самих сводов зачеканкой больших разрывов полусухим раствором (после отвердения). В отдельных случаях, когда нарастающие деформации грозят выпадом отдельных частей кладки, приходится попутно с зачеканкой раскрытых швов проводить и предварительные инъекционные работы с учетом того, что после стабилизации сооружения эти работы придется повторить.

Рис. 27. Стены перехода Крутицкого подворья в Москве

Рис. 27. Стены перехода Крутицкого подворья в Москве  Рис. 28. Ротонда собора в Новом Иерусалиме

Рис. 28. Ротонда собора в Новом Иерусалиме Рис. 29. Стены Смоленского кремля

Рис. 29. Стены Смоленского кремля Рис. 30. Прибор для определения вакуума при подсосе воды кирпичом

Рис. 30. Прибор для определения вакуума при подсосе воды кирпичом Рис. 31. Графики отсоса воды из растворов

Рис. 31. Графики отсоса воды из растворов Разрывы кладки нередко возникают и от коррозии заделанного в ее толщу металла, поскольку продукты коррозии в 2—3 раза превышают объем разрушенного металла. Чаще всего инъецирование таких повреждений требует предварительной очистки металла.

При многих видах повреждений, например после взрыва, удара молнии, землетрясения, пожара, а также и при осадках, затухших к моменту проведения работ, не требуется укрепления конструкций перед началом инъекции. Так укреплялась, например, разорванная большим количеством трещин в результате взрыва кладка ротонды собора в Новом Иерусалиме (рис. 28).

Обычно не требуется предварительного укрепления конструкций (кроме специальной анкеровки слоев кладки) после разрушений, вызванных циклично повторяющимся замерзанием воды в ее швах и трещинах. Может быть, например, рекомендовано непосредственное укрепление инъекцией стен Смоленского кремля, расслаивающихся пластами при замерзании намокшей кладки (рис. 29).

Требования к нагнетаемым растворам при консервации памятников архитектуры шире тех, которые предъявляются при укреплении инженерных сооружений. Там они сводятся обычно к прочностным показателям и часто к водонепроницаемости. При укреплении кладки древних памятников архитектуры нагнетаемые растворы должны:

проникать в тонкие трещины и не расслаиваться в шлангах и широких полостях кладки;

обладать после твердения хорошим сцеплением с кладкой при небольшой усадочности;

приближаться по физическим свойствам к укрепляемой кладке;

сводить до минимума образование высолов на поверхности кладки и исключать вредное влияние инъекции на стенопись. Инъекция кладки не должна оставлять заметных следов на ее поверхности.

Связующими в инъекционных растворах могут быть минеральные вяжущие, многие современные полимеры и смеси их с минеральными вяжущими, например полимерцементные материалы. В настоящей статье говорится о растворах на минеральных вяжущих (цемент, известь, гипс), проверенных временем. Эти вяжущие, как и все материалы земной коры, подвержены общим явлениям эрозии, но достаточно стойки против процессов деструкции, протекающих у многих полимерных материалов весьма интенсивно.

При выборе раствора для инъекции прежде всего нужно учитывать его текучесть, содержание в нем воды него нерасслаиваемость. Текучесть инъекционного раствора определяется его вязкостью, которая зависит от состава раствора и от его консистенции, непрерывно изменяющейся в трещинах из-за отсоса воды кладкой. Содержание воды в растворе к моменту загустевания существенно влияет и на его дальнейшие свойства, поэтому вопросу водного баланса растворов приходится уделять серьезное внимание.

Количество воды, захватываемой различными вяжущими при отстое или при пропуске через фильтр, характеризуемое водоудерживающей способностью их, колеблется для цементов в пределах 60—90% их веса и мало зависит от начального разжижения. При отсосе воды кладкой остающееся количество ее к началу схватывания раствора выражает уже остаточное водовяжущее отношение. Понятно, что в отличие от водоудерживающей способности остаточное водовяжущее отношение определяется не только свойствами раствора, но и свойствами кладки, влияющими на интенсивность отсоса воды.

Для определения вакуума, создаваемого кирпичом и камнем при отсосе воды, нами был построен специальный прибор, в котором укреплялись цилиндрики 5X5 см, высверленные из кирпича и известнякового камня (рис. 30). Боковая поверхность их при этом изолировалась парафином. Результаты исследований показали, что величина вакуума для кирпича составляет 90—180 мм рт. ст., а для белого камня —80—130 мм рт. ст.

Исследование влияния вакуума под разрежением 50, 100, 150 и 200 мм рт. ст. показало, что количество остаточной воды в растворе мало изменяется при отсосе под разным вакуумом, замедляется лишь быстрота отсоса, поэтому для дальнейших исследований было взято среднее разрежение в 120 мм рт ст. (рис.31).

Наши опыты и литературные данные показали, что остаточное водовяжущее отношение при исходном В/В = 1 для разных растворов колеблется в пределах 0,28—0,55.

Показатели, характеризующие свойства некоторых растворов, приведены в табл. 1.

ТАБЛИЦА I

| Состав растворов | Водоудерживающая способность (в воронке с фильтром) | Остаточное В/Ц отношение при вакууме 120 мм рт. ст. | Вязкость в n3 на приборе РВ-8 |

| Портландцемент активностью 322 кг/см2 | 0,72 | 0,34 | 5,21 |

| То же, с добавкой 0,2% ССБ | 0,66 | 0,42 | 0,7 |

| То же, с добавкой 0,5% ССБ | 0,46 | 0,38 | 2,35 |

| То же, с добавкой 0,2% абиетата натрия | 0,74 | 0,48 | 0,86 |

| То же, с добавкой 0,05% абиетата натрия | 0,78 | 0,45 | 1,84 |

| То же, с добавкой 2% ПВА в эмульсии | 0,79 | 0,43 | 0,9 |

| То же, с добавкой 5% ПВА в эмульсии | 0,93 | 0,41 | 1,65 |

| Шлакопортландцемент активностью 190 кг/м2 | 0,87 | 0,38 | 1,18 |

Как видно, остаточное водовяжущее отношение и водоудерживающая способность раствора далеко не всегда пропорциональны и для объективного сопоставления необходимо при сравнении растворов учитывать обе характеристики.

Исследования по связыванию жидким инъекционным раствором кирпичей показали, что при чисто цементных составах, имеющих невысокую водоудерживающую способность, быстрая отдача раствором значительного количества воды, особенно при сухом кирпиче, вызывает его преждевременное загустевание, приводящее к образованию усадочных разрывов, нарушающих монолитность самого раствора и контакт его с кладкой (рис. 32).

Искусственное повышение водоудерживающей способности растворов достигается введением в их состав специальных добавок.

Рис. 32. Усадочные трещины в цементном растворе на сухом кирпиче

Рис. 32. Усадочные трещины в цементном растворе на сухом кирпиче К таким добавкам относятся известковое тесто, жидкое стекло и глины (особенно бентонитовые), многие молотые минералы, некоторые поверхностно-активные органические пластификаторы и, наконец, ряд высокополимерных веществ.

Минеральные молотые порошки с зернами крупностью 0,1—0,01 мм, добавленные к цементу в количестве 10—15% его веса, уже на 15—20% поднимают водоудерживающую способность, вызывая еще более резкий рост ее при добавке, проходящей через сито с 10 000 отв/см2.

Особую группу составляют поверхностно-активные добавки — органические пластификаторы (сахары, мыла, гумусовые кислоты и т.п.), вводимые в раствор в десятых, а иногда даже в сотых долях процента от веса вяжущего. Они сильно влияют на процесс его структурообразования и разделяются на две основные группы — гидрофильных и гидрофобизирующих веществ.

Интересно отметить, что уже в древней Руси часто применяли поверхностно-активные добавки при изготовлении растворов для грунта фресок, вводя отвар древесной еловой коры, льняную сечку, ячменную или ржаную мякину. Так как сечку и мякину примешивали при гашении извести, в последнюю неизбежно должны были переходить поверхностно-активные вещества.

К группе гидрофильных относится, например, сульфитно-спиртовая барда (ССБ), молекулы которой, содействуя ускоренному измельчению в растворе частиц цемента, обеспечивают возможность их более плотной укладки за счет нарастания суммарной поверхности скольжения. В инъекционных растворах это проявляется в уменьшении остаточного водовяжущего отношения. Структура цементного камня получается при этом более плотной и мелкокристаллической.

Ко второй группе так называемых гидрофобизирующих добавок относятся: абиетат натрия — омыленная абиетиновая смола (типа канифоли), получаемая из наплывов засохшей на дереве еловой живицы; мылонафт — натриевое мыло из отходов очистки дистиллятов нефти и др. При взаимодействии с цементом они образуют гидрофобные вещества, придающие цементному раствору также и повышенную прочность и пластичность.

Водоудерживающая способность раствора при этих добавках несколько повышается благодаря меньшей плотности укладки частиц цемента, и при отсосе воды кладкой количество ее снижается не столь заметно, как без добавок. Пластификация раствора происходит за счет смазочного действия тонких ориентированных слоев, а также за счет вовлечения в смесь воздуха в виде мельчайших пузырьков. Добавки гидрофобизирующих поверхностно-активных веществ особенно эффективны при сильном разжижении растворов и при наличии в них минеральных наполнителей.

Большие возможности в деле укрепления каменных конструкций обещает применение так называемых полимерцементных растворов. Сочетание высокополимерных веществ с минеральными вяжущими дает новый материал с совершенно особенными свойствами, в котором в процессе твердения принимают участие как цемент, так и полимерные вещества. Водоудерживающая способность подобных составов обычно повышена.

Существенное значение в период нагнетания имеет и вязкость растворов, особенно в случае заполнения путем инъекции тонких трещин. Наши исследования на приборе РВ-8 показали, что добавки поверхностно-активных веществ снижали вязкость суспензии, так же как и добавки поливинилацетатной (ПВА) эмульсии — высокополимерного вещества. Некоторые данные этих исследований приведены в табл. 1.

Как видно из приведенных величин, меньшие добавки поверхностно-активных веществ дают больший эффект снижения вязкости исходного раствора. Увеличение добавки способствует уже некоторой стабилизации его. Обращает на себя внимание невысокая вязкость раствора на шлакопортландцементе.

Из-за отсоса воды стенками трещин раствор постепенно густеет, теряя свою подвижность. Естественно, что при предварительном увлажнении (промывании) кладки отсос воды, а следовательно и загустевание будет менее интенсивным. Помимо возрастания коэффициента внутреннего трения приходится преодолевать и сопротивление структуры в виде предельного напряжения сдвига. При всякой остановке движения суспензии и при переменных импульсах напора, создаваемого насосом, предельное напряжение сдвига (τ0) резко возрастает.

Большое значение имеет нерасслаиваемость вводимого раствора, применяемого в виде смеси (суспензии) вяжущего и воды, без песка. Большинство каменных кладок воду отсасывает, и раствор загустевает без всякого расслоения. Лишь при введении в инъекционный раствор частиц, по сравнению с цементом более крупных, возможно некоторое выпадение их в широких полостях. Такие добавки необходимо сочетать с набухающими коллоидными структурами, например, известкового теста или глин высокой пластичности2, либо вводить воздухововлекающие поверхностно-активные вещества, также замедляющие расслоение раствора.

Усадка связующих и сцепление их с камнями кладки — явления, близко связанные друг с другом. Понятие сцепления в целом характеризует, по существу, совокупность нескольких явлений: внутреннее сцепление самого вяжущего — когезию и физическое сцепление вяжущего с кладкой — адгезию. Последняя состоит из механической адгезии и химической связи так называемой специфической адгезии. Для цементных вяжущих основное внимание приходится обращать на сцепление в контактном слое, т. е. на механическую и специфическую адгезию.

Механическая адгезия имеет форму зацепления по типу заклепочного и в значительной степени обусловлена шероховатостью поверхности твердого тела. Специфическая адгезия зависит от химической активности связующего к камню кладки. В старых известковых растворах можно увидеть, что поверхность зерен песка изъедена известью и окружена узкой каймой спайки извести с песком — образований гидросиликата кальция. Эти случаи встречаются при длительном сохранении влажности в растворе и замедленной карбонизации извести, что как раз и имело место в толще древних массивных кладок, часто достигающих высокой прочности. Иной характер имеет специфическая адгезия по отношению к мрамору, известняку и другим карбонатным материалам. Эти материалы имеют с Са(ОН)2 родственную кристаллическую решетку, и процесс адгезии происходит благодаря росту общей структуры на границе известняка и связующего раствора.

Специфическая адгезия чувствительнее к усадке, чем механическая. Оказалось, что цементно-песчаные образцы различного состава имеют наибольшее сцепление с гладкой полированной поверхностью стекла при наиболее тощем составе 1 : 5—1 : 6, имеющем минимальную прочность при сжатии, но в то же время и наименьшую величину усадки. Наши исследования и обобщение данных ряда опубликованных статей показали, что при уменьшении усадочных явлений (применяя в инъекционных растворах тонкомолотые минеральные включения) можно добиться повышенного сцепления инъекционного раствора с кладкой.

Сложное комбинированное противодействие усадке оказывают поверхностно-активные добавки. Сульфитно-спиртовая барда, значительно повышая текучесть и удобоукладываемость вводимого раствора, способствует более плот ному заполнению им трещин, особенно мелких. Однако отрицательно сказывается слишком быстрая отдача избыточной воды. Повышение добавки ССБ в количестве 0,5—1% и более может вызывать образование устойчивых прослоек между зернами цемента, препятствующих их срастанию.

Положительно влияет на раствор абиетат натрия, особенно если он вводится с мелкомолотыми минеральными добавками: создание сильного пороскелета делает раствор устойчивее к усадочным деформациям, чем обеспечивается высокое сцепление с камнями кладки. Менее опасна и передозировка его, но это связано с повышением вязкости раствора. Испытание на разрыв связанных разными инъекционными растворами известняковых пластинок, увлажненных предварительно до 50% полного насыщения, показало обратную зависимость величин сцепления и усадки (рис. 33).

Рис. 33. Соотношение величин сцепления и усадки растворов

Рис. 33. Соотношение величин сцепления и усадки растворов Высокий предел прочности при разрыве был получен при добавке мелкомолотого известняка и абиетата натрия при хранении образцов в воздушно-сухих условиях. В аналогичных условиях применение цемянки дало прочность почти в два раза меньшую; ее применение более эффективно при влажной кладке.

В других исследованиях наивысший показатель сцепления был получен для ССБ, подвергнутой термической обработке, однако наибольший устойчивый эффект установлен при применении гидрофобизирующих добавок (олеиновой кислоты и мылонафта). Эти результаты получены на пластинках известняка, предварительно насыщенных до предела водой; при меньшем их увлажнении и, следовательно, большем отсосе воды из раствора сцепление при добавке ССБ было бы ниже из-за появления разрывов в структуре затвердевающего раствора.

Данные большинства исследований показывают, что повышенному сцеплению (и пониженной усадке) соответствует более высокое (на 10—20%) водоудерживающее состояние раствора. Однако дальнейшее повышение количества удержанной воды ведет обычно опять к резкому увеличению усадки, что, например, имеет место при попытке применить для инъекции чистоизвестковые растворы. Такие растворы для текучести требуют введения очень большого количества воды, в 2—3 раза превышающего вес извести (считая на сухое вещество). Но и после отсоса кладкой избыточной воды количество оставшейся примерно равняется тому, которое обычно содержит известковое тесто в ямах. Конечно, на какое-либо твердение извести при таком обводненном состоянии ее частиц рассчитывать не приходится. Лишь после значительного высыхания, а следовательно и большой усадки, когда частицы извести будут сближены, возможно ее твердение.

Для получения безусадочных или слабоусадочных растворов возможно применение также извести-кипелки. Замес одной размолотой извести-кипелки без всяких добавок не может быть использован ввиду слишком быстрого схватывания ее, сопровождающегося значительным увеличением объема. Можно применить смешанные составы, добавляя известь-кипелку в известковое тесто, а также включая в раствор гипс и поверхностно-активные добавки, сильно замедляющие процесс гашения и твердения кипелки. Количество добавок должно быть установлено для каждого случая специальными исследованиями. Следует отметить еще применение алюминиевого порошка в целях некоторого вспучивания раствора. При этом происходит образование водорода, выделяющегося в виде пузырьков газа, вызывая увеличение объема загустевающего теста. Чтобы обеспечить лучшее задержание образующихся пузырьков, необходимо придать большую вязкость цементному раствору добавкой извести или поверхностно-активных веществ. Количество алюминиевого порошка с учетом потерь газа при нагнетании может быть принято около 1 г на 10 кг цемента. Недостаток этого способа — трудность равномерного распределения порошка алюминия в большой по отношению к нему массе цемента.

Влияние на сцепление раствора с кладкой оказывает и степень влажности последней, а также и напор, под которым этот раствор вводится в трещины кладки. Выполненные нами исследования показали, что кирпичи, насыщенные водой, отрывались большей частью по слою контакта раствора с кирпичом. Разрыв по раствору встречается главным образом в образцах, имеющих наивысшие показатели прочности на разрыв, полученные в большинстве случаев при кирпиче, имевшем 50% предельного увлажнения, т. е. 7—9% насыщения. Заметно сказалось повышенное сцепление при высоком В/Ц в случае сухого кирпича, но максимум сцепления все же сохранился в образцах с кирпичами средней влажности. Заметно почти во всех случаях влияние повышенного давления. Результаты исследований приводятся в графике (рис. 34,а).

Испытания цементного раствора с добавками известкового теста или глины при влажности кирпичей 7—9% показали, что эти растворы, обладающие повышенной водоудерживающей способностью, имели наивысшее сцепление при консистенции, более густой, нежели растворы без добавок (рис. 34,б).

Свойства растворов определяются не только хорошим заполнением трещин и достаточным сцеплением раствора с камнями кладки, но и такими физико-механическими показателями затвердевшего раствора, как его механическая прочность, деформативность, коэффициент линейного температурного расширения и паропроницаемость, а при наличии стенописи и отсутствием высолов.

Рис. 34. График сцепления растворов а — при кирпиче различной влажности; б — при смешанных растворах

Рис. 34. График сцепления растворов а — при кирпиче различной влажности; б — при смешанных растворах Высокая механическая прочность раствора при укреплении относительно слабой кладки памятников архитектуры далеко не характеризует в должной мере еще ценность и пригодность. Применение растворов, имеющих прочность, намного большую, бессмысленно, а иногда и вредно, тем более что действующие напряжения благодаря монолитности несущих конструкций обычно невелики. Напряжения в кладке древних стен при сжатии, как правило, не превышают 3—4 кГ/см2, сводов 4— 5 кГ/см2и в фундаментах 2—3 кГ/см2.

Характерной особенностью древних кладок является применение исключительно известкового раствора, причем в отдельные периоды с включением мелкомолотых (очевидно, дробленых) добавок цемянки и известкового камня; при этом предел прочности подобных растворов при сжатии достигает иногда 25— 50 кГ/см2и выше. Дробление добавки встречаются уже в растворах сооружений северного Причерноморья в древней Ольвии, в киевских растворах XI в.; предел прочности многих образцов достигает даже от 80 до 130 кГ/см2 (в малых образцах)3.

Можно отметить, что дошедшие до нас и обладающие высокой прочностью растворы с цемянкой содержат ее в пределах 15—60% и она растерта до фракций очень мелких, проходящих через сито, имеющее 10 000 отв/см2. Сохранность древних цемяночных растворов объясняется также значительной толщей кладок, что способствовало продолжительному задержанию влаги, обеспечивающей устойчивое нарастание прочности.

Применение тонкомолотых минеральных добавок может быть рекомендовано и в инъекционных растворах, чем достигается приближение их свойств к свойствам кладок минувших времен. При выборе микронаполнителей следует отдать предпочтение тем, которые ближе к вяжущему по химическому составу и структуре, учитывая, однако, и условия, в которых будет происходить твердение инъецируемой смеси.

По нашим исследованиям, включение тонкомолотой цемянки или белого камня в состав разжиженных цементных растворов (до 40% веса цемента) с добавлением гидрофобизирующих поверхностно-активных веществ дает разумное снижение механической прочности растворов (на 30—40%) при сжатии, повышая в то же время на 40—50% величину сцепления раствора с кирпичом. Целесообразно при кладках, находящихся во влажных условиях, вводить в инъекционные растворы цемянку, а при укреплении ажурных легко прогреваемых конструкций — молотый белый камень (известняк).

Деформативность растворов, т. е. способность изменять в некоторых, конечно, очень небольших пределах свои размеры под действием внешней нагрузки, будет способствовать сохранению большей монолитности и может в некоторой степени предохранить от нового образования трещин. Обычно чем более пориста структура затвердевшего камня, тем выше деформативность. Это свойство благоприятствует инъекционным растворам, затвердевающим обычно при повышенном количестве воды с большим количеством пор. Шлакопортландцементы более деформативны, чем портландцемент. Не следует поэтому добиваться цементов особо высоких марок и шире применять низкомарочные портланд- и шлакопортландцементы, имеющие достаточно тонкий помол. Чем выше активность любых цементов, тем, как правило, в затвердевшем камне они жестче и деформативность их меньше.

Многие исследования, проведенные различными авторами, установили сильное влияние поверхностно-активных веществ на деформативные свойства растворов и показали, что величина модуля упругости уменьшается в 1,5 и даже в 2 раза с добавкой этих веществ. Со временем, однако, влияние поверхностно-активных добавок падает и деформативная способность снижается.

Повышенная морозостойкость инъекционных растворов является не столь существенным требованием. Она нужна лишь при укреплении отдельных колонн, трещин у наружной поверхности стен или сильно и постоянно намокающих участков кладки.

Введение поверхностно-активных добавок, особенно абиетата натрия и мылонафта, повышает морозостойкость инъекционных растворов. Важно проводить эти работы до наступления устойчивых морозов, чтобы увлажненная кладка могла несколько подсохнуть.

Вопрос долговечности укрепления инъекционными растворами каменной кладки памятников архитектуры тесно связан также с приближением коэффициента температурного расширения вводимых растворов и самой кладки, особенно при тонких ажурных конструкциях, на которых сильнее сказывается влияние перемены наружной температуры. Разница в поведении раствора, заполнившего трещину, и самой кладки будет способствовать постепенному расшатыванию и нарушению сцепления между ними. Температурный коэффициент линейного расширения кирпичной кладки на известковом растворе колеблется в пределах от 4,5•10-6 до 6•10-6, и для кирпича этот коэффициент близок к величине 4,5•10-6 Между тем применяемые для инъекции инженерных сооружений цементные растворы сильно отличаются по своим свойствам от каменной кладки, и особенно от кладки более древней. Чистоцементный камень в зависимости от водоцементного отношения, при котором он затвердел, имеет коэффициент температурного расширения около 18•10-6 при В/Ц=0,3 и снижается примерно до 10•10-6 при В/Ц=0,5.

Наши определения коэффициента линейного расширения инъекционных растворов при температурах выше нуля на образцах, приготовленных при остаточном водоцементном отношении, приведены в табл. II.

ТАБЛИЦА II

| Наименование вяжущего | При добавках | ||||

| Без добавок | 0,2% ССБ | 0,02% абиетата натрия | 0,02% абиетата натрия и 50% цемянки | 0,02% абиетата натрия 50% б/к пыли | |

| Портландцемент активностью 295 кг/см2 .... | 9,7•10-6 | 9,3•10-6 | 8,6•10-6 | 6,6•10-6 | 7•10-6 |

| Шлакопортландцемент активностью 190 кг/см2 . | 9•10-6 | 8,8•10-6 | 8,6•10-6 | 8•10-6 | 7,7•10-6 |

Как видно из таблицы, поверхностно-активные добавки снижают коэффициент температурного расширения ненамного; сильнее влияет их сочетание с мелкомолотыми минеральными веществами — цемянкой и белокаменной пылью.

При заполнении раствором разрывов, проходящих в кладке параллельно наружной поверхности стен, серьезное значение будет иметь достаточная паропроницаемость затвердевшего инъекционного раствора, особенно при массивных легко увлажняемых конструкциях. Иначе позади слоя, более плотного, чем сама кладка раствора, неизбежно скопление влаги, а затем и замерзание ее зимой и появление нового разрыва. Паропроницаемость старых известково-песчаных растворов сравнительно высока и составляет 2—2,5•10-2г/м•ч•мм и выше. Считается, что растворы цементно-песчаные имеют паропроницаемость не более 1,1Х Х10-2г/м•ч•мм, а жирные беспесчаные еще меньшую.

Исследования паропроницаемости затвердевших инъекционных растворов были нами произведены после 6-месячной выдержки образцов, а затем через три года и через шесть лет. Результаты исследований приведены в табл. III.

ТАБЛИЦА III

| № образцов | Добавки к растворам цемент, вода | Паропроницаемость М•10-2 | ||

| 1962 г. | 1965 г. | 1968 г. | ||

| 240 | Без добавок | 0,98 | 1,51 | — |

| 194 | 0,25% ССБ | 1,48 | 1,61 | 1,96 |

| 196 | 5% ПВА | 1,16 | 1,76 | 2,14 |

| 198 | 0,02% абиетата натрия | 1,66 | — | — |

| 262 | 15% СаО+0,5% ССБ | 1,04 | 0,93 | 1,50 |

| 274 | 50% белокаменной пыли (менее 0,3 мм)+0,02% абиетата натрия | 1,14 | 1,32 | — |

| 290 | 50% цемянки+0,02% абиетата натрия | 1,02 | 1,30 | — |

| 296 | Известь (тесто) без цемен-та+100% цемянки+10% воды | 2,64 | 4,60 | 5,71 |

Приведенные величины показывают постепенный рост со временем паропроницаемости растворов, причем особенно большой для чисто известкового раствора. Последнее характеризует высокую паропроницаемость и древних растворов. Хорошее влияние оказывают поверхностно-активные вещества и добавки поливинилацетатной эмульсии.

Последнее требование к инъекционным растворам— отсутствие высолов на поверхности кладки — далеко не всегда зависит от состава этих растворов. Источники появления солей в кладке весьма многообразны. Прежде всего сами материалы кладки: кирпич, камень, растворы — всегда имеют в своем составе какое-то количество водорастворимых солей. С высыханием кладки и с прекращением движения воды по капиллярам приостанавливается и вынос солей. Выход в дальнейшем влаги в виде пара солей не выносит. Введением при инъекционных работах значительного количества влаги в кладку снова вызывается движение воды к ее поверхности, и возможно появление высолов. Особенно опасны сернокислые соли, резко изменяющие свой объем в связи с образованием гидратных соединений4.

Рис. 35. Формовка розеток

Рис. 35. Формовка розеток Рис. 36. Прижимной сферический инъектор

Рис. 36. Прижимной сферический инъектор Рис. 37. Конический инъектор

Рис. 37. Конический инъектор Отложения солей могут произойти за счет выхода на поверхность кладки свободной извести. Существует мнение, что выделяющаяся при гидратации цемента свободная известь Са(ОН)2 имеет вид кристаллических прорастаний, а не коллоидную структуру известкового теста. Это обстоятельство, очевидно, и приводит к тому, что свободная известь цемента легко выносится влагой на поверхность кладки и, карбонизируясь там, образует водонесмываемый белесый налет, столь пагубный при наличии стенописи.

Допустимость образования подобных высолов решается в каждом отдельном случае в зависимости от местных условий, состава солей, наличия или отсутствия стенописи.

В качестве основных вяжущих целесообразно применение изготовляемых в СССР шлакопортландцементов или портландцементов средних марок — 300—400, имеющих достаточно высокую тонкость помола. Шлакопортландцементы обладают более высокой водоудерживающей способностью и меньшей вязкостью в разжиженных инъекционных растворах. К тому же эти цементы содержат меньше свободной извести, что снижает возможность образования выцветов на поверхности укрепленной кладки. Пониженная морозостойкость шлакопортландцементов может быть в значительной степени устранена введением поверхностно-активных веществ. Расширяющиеся цементы для инъекционных растворов рекомендованы быть не могут. При нагнетании со значительным количеством воды эффекта расширения их не происходит, а в условиях укрепления древних кладок значительно поднимать давление в растворе для отжатия воды не представляется возможным. Инъекционные растворы на основе молотой негашеной извести в сочетании с замедлителями (ССБ и др.) ввиду сложности их приготовления могут быть рекомендованы лишь для особых случаев при наличии стенописи вблизи укрепляемой кладки.

Назначение отдельных пластифицирующих добавок и молотых минеральных порошков определяется следующими условиями: при тонких трещинах 1,5—2 мм и меньше можно использовать ССБ в количестве 0,2—0,25% веса цемента, но во всех случаях лишь при обильном предварительном увлажнении кладки путем промывки трещин. Неменьший эффект можно получить, вводя в инъекционный раствор около 5—10% веса цемента 50%-ной поливинилацетатной эмульсии (ПВАЭ), сильно снижающей вязкость раствора и задерживающей воду в процессе нагнетания. Для заполнения средних трещин шириной 3—5 мм и до 10 мм следует применять в качестве добавок абиетата натрия с молотыми минеральными порошками.

При трещинах, уходящих в глубь кладки, рекомендуется вводить в раствор до 20% молотого кирпича или известковой пыли и 0,02— 0,025% абиетата натрия или 5—10% ПВАЭ к весу цемента. При заполнении трещин, образовавшихся в результате отслаивания пластами лицевых рядов кладки, количество молотых включений можно увеличить до 30— 35% веса цемента, а абиетата натрия —до 0,03%.

Минеральные добавки (молотый кирпич, известняк) следует применять проходящие на 85—90% через сито с 10 000 отв/см2. Молотый кирпич рекомендуется при нагнетании в трещины массивной и к тому же влажной кладки, а известняковая пыль — в сухие части здания. Известь в тесте в количестве до 10—15% (считая на сухое вещество) может быть с успехом применена в качестве добавки при заполнении большинства трещин в кладке надземных конструкций (особенно с портландцементом), однако в случае трещин размером более 15—20 мм следует помимо известкового теста вводить еще в равном количестве молотую минеральную пыль, а при тонких трещинах менее 1—1,5 мм — ССБ в размере 0,2—0,3%. Добавки мылонафта в количестве 0,2—0,3% следует применять для укрепления наружных деталей и фрагментов каменной кладки, быстро охлаждающихся во время сильных морозов, как, например, наружные колонны, парапеты и др.

В случае применения алюминиевого порошка (1 г на 10 кг цемента) для лучшего задержания образующихся пузырьков водорода необходима добавка известкового теста (10—15%) или 0,02—0,03% абиетата натрия, повышающих связанность раствора.

Применение ускорителей схватывания цементного раствора, как хлористого кальция и др., не рекомендуется, поскольку эти добавки способствуют значительному появлению выцветов на поверхности кладки. Только для быстрейшего укрепления конструкций, грозящих обвалом, может быть оправдано использование таких добавок.

Нагнетание растворов в трещины кладки без пробивки отверстий и без вмазки в кладку трубок легко осуществляется при помощи предложенных автором статьи прижимных инъекторов, применявшихся в послевоенный период для укрепления ряда памятников архитектуры в Москве и других городах Советского Союза.

Для этого над трещинами формуются при помощи деревянного пуансона гипсовые розетки с отверстием на дне (рис. 35). Затем, после обмазки трещин, к розетке прижимается инъектор с резиновой оболочкой и раствор нагнетается в толщу кладки насосом ручным, плунжерным или диафрагмовым (рис. 36).

При преобладании широких трещин может быть использован и конический тип инъектора, для которого отверстия формуют не на поверхности, а в самой трещине, в толще кладки (рис. 37).

Шланги для подачи раствора принимаются напорные, с внутренней оплеткой. Для удобства маневрирования следует применять шланги диаметром не более 12—14 мм.

Перед обмазкой трещин производится их очистка от мелкой пыли при помощи сжатого воздуха или путем промывки водой, начиная с верхних участков. Расстояние между розетками принимается от 1,5 до 5 м, меньшее — при тонких трещинах, большее — при широких разрывах.

Перед инъекцией растворов производится предварительное увлажнение кладки до 40— 50% ее предельного насыщения для снижения ее водопоглощения, однако возможно ввести воды и меньше. Необходимо лишь иметь в виду, что чем суше кладка, тем большую водоудерживающую способность должен иметь применяемый раствор. При кладке из камней твердых пород (диабаз, гранит и т. п.) и в случае применения инъекционных растворов на основе известкового теста предварительное увлажнение кладки не требуется.

Приготовленный инъекционный раствор процеживается через металлическую сетку с отверстиями 1—1,5 мм. Консистенция раствора, т. е. весовое отношение цемента к воде, принимается в пределах от 1 : 6 до 1 : 1 и даже до 1 : 0,7. При этом более жидкие растворы вводятся в начале каждой операции. При широких трещинах 10—15 мм и более следует сразу применять растворы более густые при соотношении цемент:вода от 1:3 до 1:2 и гуще.

Нагнетание раствора начинается с нижних участков кладки при давлении 0,5—1 ат и доводится постепенно до 3—4 ат. Повторное нагнетание делается после небольшого интервала в 20—30 мин. При перерыве более 2 ч повторное нагнетание делается не ранее чем через 12 ч. Раствор в расходном бачке должен непрерывно перемешиваться, желательно при помощи пропеллерной электромешалки. Нагнетание производится несколько раз до полного прекращения поступления раствора в кладку.

Обычно это достигается за 2—3 приема.

При перерывах в работе насос и шланги тщательно промывают от остатков раствора.

Рекомендуется их продуть сжатым воздухом (насосом), а затем подвесить за середину, чтобы вода с осадком раствора могла легко стечь.

Выработанные приемы были осуществлены на практике при проведении реставрационных работ.

___________

1Н. П. Зворыкин. Методика укрепления каменных (кирпичных) кладок памятников архитектуры путем нагнетания растворов в трещины кладки. «Практика реставрационных работ», сб. I. M., 1954.

2Временная инструкция по применению цементно-глиняных растворов для нагнетания за обделку подземных сооружений. Минстроймаш. М., 1949.

3Испытание растворов на прочность при сжатии на малых образцах (порядка 15—25 мм) дает завышенные результаты против нормативных определений, осуществляемых на кубиках 70X70X70 мм. Для приведения к уровню последних получаемые величины необходимо снижать на 40—50%.

4В. Я. Степанов, К- П. Флоренский, М. В. Рудько. Опыт борьбы с разрушением камня в памятниках архитектуры XII—XIII вв. В сб.: «Памятники культуры», вып. 2. Изд-во АН СССР, 1960.

Первоисточник:

Теория и практика реставрационных работ. Сборник № 3. НИИТИиППСА. М., 1972art-con.ru

Инъекция цементными растворами | My test site

ТЕКУЧИЙ ИНЪЕКЦИОННЫЙ РАСТВОР ДЛЯ ЗАПОЛНЕНИЯ ПУСТОТ И ПОЛОСТЕЙ В БЕТОНЕОПИСАНИЕМАКСГРОУТ ИНЖЕКШН/MAXGROUT INJECTION представляет собой однокомпонентный раствор на цементной основе, содержащий минеральные компоненты, специально предназначенный для укрепления и заполнения полостей в бетонных, железобетонных конструкциях и кладке.

ПРИМЕНЕНИЯ

- Укрепление каменной и кирпичной кладки.

- Укрепление фундаментов и конструкций исторических зданий.

- Заполнение пустот и полостей в стенах, затронутых капиллярной сыростью, до применения МАКСКЛИР ИНЖЕКШН.

- Заливка анкеров и фиксаторов.

- Заполнение пустот и полостей в бетоне для упрочнения конструкции.

- Получение монолитной структуры при заполнении полостей.

- Высокая текучесть и отсутствие расслоения смеси.

- Стойкость к воздействию сульфатов.

- Отличная гидроизоляция.

- Безвреден для арматуры и анкеров, не содержит хлоридов.

- Однокомпонентный.

- Не требует ухода.

Подготовка отверстий.Просверлите два отверстия, расположив их симметрично на расстоянии от 0,5 до 1 м, в направлении вниз под углом примерно 30°, диаметром от 3 до 4 см. Глубина шпура должна быть примерно на 5 см меньше толщины стенки. Вставьте пластиковые трубки (пакера) с внутренним диаметром 10-15 мм в отверстия.

Отверстия обычно делаются только с одной поверхности, в случае толщины стенки до 0,7 м; возможно рассверливание с обеих сторон.В случае закачивания МАКСГРОУТ ИНЖЕКШН в качестве заполнителя пустот до использования МАКСКЛИР ИНЖЕКШН, отверстия должны быть размещены согласно инструкциям, прилагающимся к МАКСКЛИР ИНЖЕКШН.

Подготовка субстрата.Покройте поверхность с внешней стороны МАКСРЕСТ, чтобы заполнить трещины и потенциальные места утечки воды. Увлажните поверхность до полного насыщения и уберите остатки воды.

Приготовление смеси и инъектирование.На один 20 кг мешок МАКСГРОУТ ИНЖЕКШН требуется 6 – 6,8 литра чистой воды (32%±2 по весу) для приготовления смеси.Влейте воду в чистую ёмкость и постепенно добавляйте порошок МАКСГРОУТ ИНЖЕКШН до получения однородной смеси без комков. В любом случае необходимо избегать сегрегации смеси. Смесь может приготовляться вручную или автоматически, с использованием в последнем случае низкоскоростной мешалки (400 – 600 об/мин).

Приготовьте такое количество раствора, которое будет закачано не более, чем за 20 минут. Непосредственно перед закачиванием перемешайте раствор, при этом не добавляйте воду. Закачивайте МАКСГРОУТ ИНЖЕКШН с давлением не больше 3 атм. После того как МАКСГРОУТ ИНЖЕКШН схватился, все отверстия следует заполнить МАКСРЕСТ.

Температура применения.Температура применения варьируется от +5°С до +35°С. Не применяйте МАКСГРОУТ ИНЖЕКШН для промерзшего основания, или если в течение ближайших 24 часов температура окружающей среды упадет ниже +5°С.

Очистка инструментов.Используйте воду для очистки инструментов и оборудования до того, как продукт затвердеет, в противном случае его можно будет удалить только механическим способом.

РАСХОД1 кг МАКСГРОУТ ИНЖЕКШН заполняет примерно 0,750 л. Расход МАКСГРОУТ ИНЖЕКШН зависит от пористости и от объёма, подлежащего заполнению. Чтобы выяснить точный расход, можно провести пробы на месте работ.

ПРИМЕЧАНИЯ

- При заполнении объема более 100 л (0,1 м3) возможно образование трещин на поверхности. При заполнении полостей это несущественно.

- Не добавляйте к МАКСГРОУТ ИНЖЕКШН цемент, заполнители или добавки.

- Не используйте остатки старой смеси для приготовления новой.

- Информацию о различных способах применения МАКСГРОУТ ИНЖЕКШН вы можете получить в нашей службе технической поддержки.

УПАКОВКАМАКСГРОУТ ИНЖЕКШН поставляется в 20 кг мешках.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Внешний вид | Серый порошок |

| Максимальный размер частиц (микрон) | 80 |

| Насыпная плотность (г/см3) | 0,96±0,050 |

| Плотность затворенного раствора (г/см3) | 1,98±0,050 |

| Плотность(г/см3) | 1,97±0,050 |

| Количество воды затворения (% по массе) | 32±2 |

| Жизнеспособность, при 20°С (мин.) | 20-30 |

| Расслоение смеси | Отсутствует |

| Предел прочности на сжатие (кг/см2): 4 день 14 день 28 день | 321,44425485,88 |

ХРАНЕНИЕ12 месяцев при хранении в плотно закрытой оригинальной упаковке при защите от замерзания

www.gidrokva.ru