фибра базальтовая. Базальтовая фибра

Базальтовая фибра - это... Что такое Базальтовая фибра?

Базальтовая фибра (от лат. fibra — волокно) — короткие отрезки базальтового волокна предназначенные для дисперсного армирования вяжущих смесей, типа бетона, в строительстве. Диаметр волокна от 20 мкм до 500 мкм. Длина волокна от 1 мм до 150 мм. Базальтовая фибра производится из расплава горных пород типа базальта при температуре выше 1400С. Назначение — дисперсное 3D армирование бетонных и других изделий на основе вяжущих.

Свойства

Уникальность материала состоит в том, что базальтовое волокно созданное из природного камня имеет очень хорошие показатели по химической стойкости.

Волокна диаметром 16-18 мкм имеют 100 % стойкость к воде, 96 % к щелочи, 94 % к кислоте. Модуль упругости волокна находится в пределах от 7 до 60 ГПа, прочность на растяжение от 600 до 3500 МПа. Дисперсное армирование базальтовой фиброй повышает следующие показатели изделий.- Ударную прочность до 500 %. Этот показатель характеризует хрупкость материала и оценивается количеством работы, которую нужно затратить на разрушение материала.

- Сопротивление истираемости до 300 %.

- Прочность на растяжение при изгибе до 300 %, на раскалывание до 200 %, сжатие до 150 %, по осевому растяжению до 150 %.

- Предел трещиностойкости до 250 %. Этот показатель характеризует способность фибры препятствовать возникновению и распространению трещин, за счет трехмерного армирования.

- Морозостойкость до 200 %.

- Коррозионная стойкость до 500 %. Этот показатель достигается за счет отсутствия трещин и оказывает влияние снижение глубины карбонизации.

- Кавитационная стойкость до 400 %.

- Водонепроницаемость до 150 %.

Преимущества применения

Базальтовая фибра повышает трещиностойкость в три раза, прочность на раскалывание в два раза, ударную прочность в 5 раз, что дает возможность эффективно использовать ее при возведении сейсмостойких сооружений, взрывобезопасных объектов и военных укреплений. Характеристики базальтовой фибры позволяют использовать ее для сооружения радиопрозрачных конструкций сложной формы. Ни один из материалов не может повысить стойкость к истираемости полов как базальтовая фибра.[источник не указан 289 дней] Общеизвестно[кому?] что имея уникальные свойства базальтовое литье с успехом применяется в промышленности в качестве покрытия с целью предотвращения абразивному износу. Механизм действия фибры в промышленных полах аналогичен, волокно препятствует абразивному износу. Стойкость к истираемости повышается минимум в три раза и соответственно срок эксплуатации полов утраивается. Очень важным показателем для полов является ударная нагрузка. Базальтовая фибра позволяет повысить ударную нагрузку более чем в 5 раз. Соблюдаются все требования к качеству промышленных полов: высокая устойчивость к разным видам нагрузок (статистическим, ударным, динамическим, абразивным), хорошая устойчивость к перепаду температур, очень высокая стойкость к химическим воздействиям. К преимуществам полов выполненных на основе базальтовой фибры можно отнести низкий расход стали и бетона, малое время и низкая трудоемкость работ по заливке, предотвращение трещинообразования уже на стадии твердения изделий, получение объемного армирования, трехмерной структуры, существенное уменьшение толщины бетонного пола при сохранении прочностных характеристик. Основные преимущества гидросооружений изготовленных с применением базальтовой фибры это:

- Долговечность;

- Высокое сопротивление истираемости;

- Высокая ударная стойкость;

- Высокая морозостойкость;

- Высокая коррозионная стойкость

- Повышенная водонепроницаемость.

Отличие базальтовой фибры от металлической состоит в том, что прежде всего базальтовая фибра не имеет в изделиях негативного катодного эффекта, так же она не подвержена какой либо коррозии. По объему одна металлическая фибра диаметром 1 мм соответствует более чем 600 базальтовых фибр, при этом площадь поверхности у базальтовой фибры больше в 25 раз. Удельный вес металлической фибры 7,8 т/м³, а базальтовой 2,8 т/м³. Это значит, что по массе фибры требуется в 2,7 раза меньше и изделие на основе базальтового волокна легче. Так же в изделия на основе базальтового волокна радиопрозрачны и не имеют эффекта трансформатора. Металлическую фибру выпускают разной конфигурации волнистую, с расплющенными и загнутыми концами для увеличения анкерности, в связи со слабой адгезией металла и цементной матрицы. Базальтовая фибра в изделиях имеет высокую адгезию с цементным камнем и ей не требуется дополнительных изменений конфигурации волокна. Так же имея одну природу с цементным камнем и базальтовая фибра имеют один коэффициент температурного расширения, в отличие от металлической. Дисперсионное армирование базальтовой фиброй повышает пластичность бетонной массы и уменьшает образование усадочных трещин и в отличие от стальной сетки, которая имеет ценность только после того, как бетон треснул, фибра предотвращает появление трещин в бетоне еще на стадии, когда он пребывает в пластическом состоянии.

Сфера применения

- гидротехнические сооружения;

- сооружения, работающие в агрессивных средах;

- строительство в сейсмоопасных регионах;

- автодороги с интенсивным движением;

- мосты;

- атомные станции и хранилища радиоактивных отходов;

- наливные полы, бетонные трубы и др.

Литература

- Новицкий А. Г. Химическая стойкость базальтовых волокон для армирования бетонов.// Хімічна промисловість України. 2003. № 3, с. 16-19.

- Деревянко В. Н. Саламаха Л. В. Дисперсно-армированные растворы для устройства стяжек полов // Строительство, материаловедение, машиностроение. Сборник научных трудов. — 2009. — с. 14-19.

- Аспекты применения базальтовой фибры для армирования бетонов / Новицкий А. Г., Ефремов М. В. // Сборник Строительный материалы, изделия и санитарная техника.- 2010, № 36.

- Новицкий А. Г., Ефремов М. В. Волокно из горнах пород для армирования бетонов(Доклады VII Всероссийской научно-практической конференции (г. Белокуриха). М.: ЦЭИ «Химмаш», 2007. — С. 116—120.

- Новицкий А. Г., Ефремов М. В. Базальтовое волокно как продукт для армирования бетонов и композиционных материалов.// Тезисы докладов Международной конференции по химической технологии ХТ’07., Москва., 2007.,т. 1, с.218-220.

- Ветров Ю. И. Новицкий А.Г Базальтовые вариации // Капитальное строительство. — 2002. — № 3. — С. 40-42;

- Дьяков К. В. Особенности технологии приготовления магнезиального базальтофибробетона // Бетон и железобетон. — 2007. — № 3.

dic.academic.ru

фибра базальтовая - патент РФ 2418752

Фибра базальтовая предназначена для трехмерного упрочения и повышения стойкости фибробетона (по сравнению с железобетоном) к растрескиванию, изгибающим и разрывным нагрузкам, создает необходимый запас прочности и способствует сохранению целостности конструкции при сквозных трещинах, а также позволяет значительно уменьшить общий вес строительных конструкций. Технический результат изобретения - создание фибры базальтовой для использования ее в качестве добавки для бетона (фибробетон), обеспечивающей качественное перемешивание ее в растворе цемента. Фибра базальтовая на основе расплава базальтовых пород содержит компоненты в следующих количествах, мас.%: SiO2 48,4; Al2O3 12,6; Fe2O3 14,6; FeO 11,9; CaO 6,2; MgO 4,8; Na2O 1,0; K2O 0,5. Волокна диаметром 20, 200 и 400 мкм и длиной отрезков 6, 12, 18, 24 мкм содержатся в фибре базальтовой равными массовыми долями в %. 2 табл.

Изобретение относится к области производства фибры базальтовой, предназначенной для трехмерного упрочения и повышения в несколько раз стойкости фибробетона (по сравнению с железобетоном) к растрескиванию, изгибающим и разрывным нагрузкам, создает необходимый запас прочности и способствует сохранению целостности конструкции при сквозных трещинах, а также позволяет значительно уменьшить общий вес строительных конструкций.

В соответствии с патентно-информационными исследованиями известны минеральные, в том числе и базальтовые волокна (см., например, авторское свидетельство СССР № 391072, кл. C03B 37/00, 1971 г., авторское свидетельство СССР № 381621, кл. C03B 37/00, 1971 г., авторское свидетельство СССР № 649670, кл. C03B 37/00, 1977 г., патент США № 3929497, кл. C03B 37/00, 1973 г.).

Дисперсное армирование бетона базальтовой фиброй изменяет поведение бетона, придавая ему повышенную стойкость к растрескиванию, изгибающим и разрывным нагрузкам, позволяет создать необходимый запас прочности, сохраняя целостность конструкции, даже после появления сквозных трещин.

Основным недостатком этих волокон является невысокая механическая прочность, которая не обеспечивает непрерывное круглосуточное производство непрерывного базальтового волокна.

Известно также базальтовое тонкое волокно (см. патент Российской Федерации № 2170218, кл. C03B 37/06, 2001 г.), принятое авторами за прототип. В соответствии с данным изобретением базальтовое волокно на основе расплава базальтовых горных пород включает следующие компоненты, мас.%: SiO2 48-52; TiO2 2-3; Al2O3 12,5-15,5; Fe2O3 4-8; FeO 6,5-10,5; CaO 8,5-10,5; MgO 5-7; MnO 0,1-0,5; Na 2O 1,5-3,5; K2O 0,5-2,5; P2O 3 0,2-0,5; ZrO2 1-3; CuO или их смесь 0,5-2,0.

Для повышения прочности волокна-прототипа в загрузчик плавильной печи совместно с базальтовым щебнем дополнительно загружают оксид циркония ZrO2 до 3 (мас.%).

Основным недостатком данного базальтового волокна является слабая его устойчивость к влажной среде из-за содержания в волокне оксида фосфора P2O5, который обладает исключительной гидроскопичностью. Наличие операции загрузки оксида циркония в строго заданном количестве с последующим тщательным перемешиванием его с базальтовой щебенкой усложняет и затягивает процесс выработки волокна.

Технической задачей настоящего изобретения является устранение указанных недостатков и создание фибры базальтовой в качестве добавки для бетона (фибробетон).

Технический результат предлагаемого изобретения состоит в том, что фибра на основе расплава базальтовых пород, включающая SiO2 , Al2O3, Fe2O3, FeO, CaO, MgO, Na2O, K2O, содержит указанные компоненты в следующих количествах, мас.%:

| SiO2 | 48,4 |

| Al2 O3 | 12,6 |

| Fe2 O3 | 14,6 |

| FeO | 11,9 |

| CaO | 6,2 |

| MgO | 4,8 |

| Na2O | 1,0 |

| K2O | 0,5 |

при этом волокна диаметров 20, 200 и 400 мкм и длиной отрезков 6, 12, 18, 24 мкм в фибре базальтовой содержатся равными массовыми долями в %.

Технический результат достигнут при заявленном химическом составе базальта, используемого для изготовления фибры.

В настоящее время существуют рекомендации к геометрическим размерам к применению базальтовой фибры (см., например, Добавки для бетона от производителя армирующие, пластифицирующие, комплексные. http://fibra-msk.narod.ru/baz.html: ТД «Базальт» компания):

- диаметр единичного волокна, мкм 13-17;

- длина, мкм 6; 12; 18; 24.

Основной проблемой для использования базальтовой фибры указанного диаметра волокна для армирования бетона является качественное перемешивание раствора цемента с базальтовой фиброй с целью обеспечения равнопрочности блоков фибробетона по всему объему.

Поэтому в технологическом процессе приготовления фибробетона для равномерного перемешивания базальтовой фибры раствор цемента подогревают до 170°С.

В предлагаемом изобретении метрический ряд диаметров единичных волокон существенно расширен от 20 до 400 мкм, что значительно облегчает перемешивание предлагаемой базальтовой фибры, и температура нагрева цементного раствора снижается вдвое (70-80°С), что намного экономит энергетические затраты.

В соответствии с настоящей заявкой на изобретение предлагается три варианта фибры базальтовой:

1. Вариант: фибра из волокна диаметром 20 мкм с длиной отрезков 6, 12, 18, 24 мкм с массовыми долями по 0,25% для каждого отрезка волокна 6, 12, 18, 24 мкм.

2. Вариант: фибра из волокна диаметром 200 мкм с длиной отрезков 6, 12, 18, 24 мкм с массовыми долями по 0,25% для каждого отрезка волокна 6, 12, 18, 24 мкм с массовыми долями по 0,25% для каждого отрезка волокна 6, 12, 18, 24 мкм.

3. Вариант: фибра из волокна диаметром 400 мкм с длиной отрезков 6, 12, 18, 24 мкм с массовыми долями по 0,25% для каждого отрезка волокна 6, 12, 18, 24 мкм.

Эти варианты фибры используются для трехмерного упрочнения фибробетона в зависимости от силовых нагрузок, воздействующих на строительные конструкции.

Свойства и технические характеристики предлагаемой базальтовой фибры:

- высокая прочность и долговечность;

- высокая термостойкость, абсолютная негорючесть;

- стойкость к агрессивным средам;

- экологическая чистота.

Свойства и технические характеристики фибры определяются свойствами базальтовой нити и ровинга (пучок из нитей).

В таблице 1 представлены технические и экологические характеристики для нити и ровинга производства ООО «НПО «Вулкан» г.Оса, Пермский край, РФ.

| Таблица 1 | ||||||

| Результаты испытаний базальтового ровинга и нити производства ООО «НПО «Вулкан», г.Оса, Пермский край, Россия | ||||||

|  |  | НИТЬ | РОВИНГ RB 10 2525С-n ТУ 5769-001-80104765-2008 | ||

| № | Показатель | Метод контроля | ТУ | Анализ | ТУ | Анализ |

| 1 | Линейная плотность, текс | ГОСТ 6943.1 |  | 149,4 | 2520 | 2526 |

| 2 | Влагосодержание, % | ГОСТ 6943.4 |  | 0,13 | не более 0,5 | 0,11 |

| Содержание веществ, удаляемых при прокаливании |  |  |  |  |  |

| 3 | (массовая доля), % | ГОСТ 6943.8 |  | 1,7 | не менее 0,3 | 0,3 |

| Разрывная нагрузка, |  |  |  |  |  |

| 4 | кГс (Н) | ГОСТ 6943,10 |  | 17,6 (173) | не менее 40 (400) | 91 (893) |

| Динамический | ТИ |  |  |  |  |

| 5 | модуль, ГПа | 616.25203.00491 |  | 78,8 |  | 79,9 |

| 6 | Гигроскопичность, % |  |  | 6-9 |  | 6-9 |

| Динамический модуль упругости после действия разбавленной кислоты (фосфорной |  |  |  |  |  |

| 7 | - 25%), ГПа | ТИ 616.2503.10 |  | 79,3 |  | 79,17 |

| Динамический модуль упругости после действия концентрированной кислоты (фосфорной |  |  |  |  |  |

| 8 | -85%), ГПа | ТИ 616.2503.10 |  | 79,65 |  | 79,1 |

| Динамический модуль упругости после действия раствора |  |  |  |  |  |

| 9 | NaOH, ГПа | ТИ 616.2503.10 |  |  |  | 79,5 |

| Примечание: термостойкость от -260°С до +700°С; |

Долговечность фибры обеспечивается высокой влагостойкостью, стойкостью к кислотам и стойкостью к щелочам;

экологическая чистота фибры определяется дозой радиации. Максимальная доза радиации фибры соответствует 6 мкр/час. Предельно допустимая доза радиации для человека 35 мкр/час.

В таблице 2 представлены технические характеристики базальтовой нити и ровинга производства ОАО «Ивотстекло», г.Брянск, Россия. Другими источниками авторы изобретения не располагают.

| Таблица 2 | ||||

| Технические характеристики | ||||

| Марка ровинга | Диаметр элементарного волокна, мкм | Номинальная линейная плотность ровинга, текс | Разрывная нагрузка, кгс, не менее | |

| РНБ-9-800-4с |  | 800±40 | 25 | |

| РНБ-9-1200-4с |  | 1200±60 | 40 | |

| РНБ-9-1600-4с | 9±1,5 | 1600±80 | 55 | |

| РНБ-9-2400-4с |  | 2400±120 | 80 | |

| РНБ-13-840-4с |  | 840±42 | 30 | |

| РНБ-13-1260-4с | 13±1,5 | 1260±56 | 50 | |

| РНБ-13-2100-4с |  | 2100±105 | 70 | |

| РНБ-13-2520-4с |  | 2520±126 | 90 | |

| Содержание веществ, удаляемых при прокаливании, %, не менее | Влажность, % не более | Модуль упругости, кг/мм 2 | Прочность при растяжении, (после термич. обработки), % | Химическая устойчивость, потеря веса, %, после 3 часового кипячения. |

|  |  | при 20°С 100 | h3 O - 0,2 |

| 0,3 | 1,0 | 9100- | при 200°С 95 | 2N NaOH - 6,0 |

|  | 11000 | при 400°С 82 | 2N HCl - 2,2 |

| Примечание: информация с сайта www.i-vot.ru |

Одним из решающих факторов для выработки базальтового волокна с высокой прочностью и эксплуатационными свойствами является строгое соблюдение температурного режима расплава базальтовых пород.

В предложенном изобретении это обеспечивается высоким содержанием оксидов железа в расплаве базальтовых пород для производства фибры в мас.%: Fe2 O3 14,6, FeO 11,9. При таком содержании оксидов железа в расплаве базальта железо Fe в чистом виде выпадает на фильеры питателя, через которые вырабатывается волокно. Железо Fe, являясь мягким ковким металлом, при выработке волокна из фильер питателя выполняет роль «пластификатора», что упрочняет волокно и позволяет вырабатывать его в круглосуточном режиме.

Предложенное изобретение базальтовой фибры изготавливается на заводе ООО «НПО «Вулкан», Пермский край, г.Оса.

Технология производства НБВ основана на способе механического вытягивания непрерывных нитей из расплава базальтов через фильеры фильерного питателя, размещенного на поддоне фидера плавильной печи.

Производство НБВ заключается в последовательном выполнении технологических операций:

- подготовка базальтового сырья;

- загрузка его в печь;

- плавление породы в ванной печи и гомогенизация расплава;

- подготовка расплава к выработке в фидере печи;

- формирование первичных непрерывных волокон через фильеры фильерного питателя;

- вытягивание сформированных нитей наматывающей машиной;

- нанесение на первичное волокно замасливателя;

- намотка наматывающим устройством первичных волокон на бобины;

- сушка бобин первичного волокна.

Технология производства фибры.

Рубочная машина рубит фибру из ровинга при помощи ножей, установленных на валу с крепежами ножей.

Ровинг ножами прижимается к прижимному валу и прорубает его на длину 6, 12, 18, 24 мкм в зависимости от количества ножей, установленных на рубочном валу. Смена ножей для изменения длины фибры производится на снятом валу.

При производстве ровинга снятые с наматывающего аппарата паковки нити укладываются на ярусы передвижной тележки на катушках и трансформируются на участок перемотки базальтовой нити. Паковки нити на катушках устанавливаются на бобинодержатели тростнильно-перемоточной машины. Пучки нитей с разных паковок перематываются на одну паковку в требуемое число сложений (до 4000 ниток в ровинге).

ФОРМУЛА ИЗОБРЕТЕНИЯ

Фибра базальтовая на основе расплава базальтовых пород, включающая SiO2, Al2O3, Fe2O 3, FeO, CaO, MgO, Na2O, K2O, отличающаяся тем, что она содержит указанные компоненты в следующих количествах, мас.%:

| SiO2 | 48,4 |

| Al2 O3 | 12,6 |

| Fe2 O3 | 14,6 |

| FeO | 11,9 |

| CaO | 6,2 |

| MgO | 4,8 |

| Na2O | 1,0 |

| K2O | 0,5, |

www.freepatent.ru

Фибра базальтовая

Фибра базальтовая предназначена для трехмерного упрочения и повышения стойкости фибробетона (по сравнению с железобетоном) к растрескиванию, изгибающим и разрывным нагрузкам, создает необходимый запас прочности и способствует сохранению целостности конструкции при сквозных трещинах, а также позволяет значительно уменьшить общий вес строительных конструкций. Технический результат изобретения - создание фибры базальтовой для использования ее в качестве добавки для бетона (фибробетон), обеспечивающей качественное перемешивание ее в растворе цемента. Фибра базальтовая на основе расплава базальтовых пород содержит компоненты в следующих количествах, мас.%: SiO2 48,4; Al2O3 12,6; Fe2O3 14,6; FeO 11,9; CaO 6,2; MgO 4,8; Na2O 1,0; K2O 0,5. Волокна диаметром 20, 200 и 400 мкм и длиной отрезков 6, 12, 18, 24 мкм содержатся в фибре базальтовой равными массовыми долями в %. 2 табл.

Изобретение относится к области производства фибры базальтовой, предназначенной для трехмерного упрочения и повышения в несколько раз стойкости фибробетона (по сравнению с железобетоном) к растрескиванию, изгибающим и разрывным нагрузкам, создает необходимый запас прочности и способствует сохранению целостности конструкции при сквозных трещинах, а также позволяет значительно уменьшить общий вес строительных конструкций.

В соответствии с патентно-информационными исследованиями известны минеральные, в том числе и базальтовые волокна (см., например, авторское свидетельство СССР №391072, кл. C03B 37/00, 1971 г., авторское свидетельство СССР №381621, кл. C03B 37/00, 1971 г., авторское свидетельство СССР №649670, кл. C03B 37/00, 1977 г., патент США №3929497, кл. C03B 37/00, 1973 г.).

Дисперсное армирование бетона базальтовой фиброй изменяет поведение бетона, придавая ему повышенную стойкость к растрескиванию, изгибающим и разрывным нагрузкам, позволяет создать необходимый запас прочности, сохраняя целостность конструкции, даже после появления сквозных трещин.

Основным недостатком этих волокон является невысокая механическая прочность, которая не обеспечивает непрерывное круглосуточное производство непрерывного базальтового волокна.

Известно также базальтовое тонкое волокно (см. патент Российской Федерации №2170218, кл. C03B 37/06, 2001 г.), принятое авторами за прототип. В соответствии с данным изобретением базальтовое волокно на основе расплава базальтовых горных пород включает следующие компоненты, мас.%: SiO2 48-52; TiO2 2-3; Al2O3 12,5-15,5; Fe2O3 4-8; FeO 6,5-10,5; CaO 8,5-10,5; MgO 5-7; MnO 0,1-0,5; Na2O 1,5-3,5; K2O 0,5-2,5; P2O3 0,2-0,5; ZrO2 1-3; CuO или их смесь 0,5-2,0.

Для повышения прочности волокна-прототипа в загрузчик плавильной печи совместно с базальтовым щебнем дополнительно загружают оксид циркония ZrO2 до 3 (мас.%).

Основным недостатком данного базальтового волокна является слабая его устойчивость к влажной среде из-за содержания в волокне оксида фосфора P2O5, который обладает исключительной гидроскопичностью. Наличие операции загрузки оксида циркония в строго заданном количестве с последующим тщательным перемешиванием его с базальтовой щебенкой усложняет и затягивает процесс выработки волокна.

Технической задачей настоящего изобретения является устранение указанных недостатков и создание фибры базальтовой в качестве добавки для бетона (фибробетон).

Технический результат предлагаемого изобретения состоит в том, что фибра на основе расплава базальтовых пород, включающая SiO2, Al2O3, Fe2O3, FeO, CaO, MgO, Na2O, K2O, содержит указанные компоненты в следующих количествах, мас.%:

| SiO2 | 48,4 |

| Al2O3 | 12,6 |

| Fe2O3 | 14,6 |

| FeO | 11,9 |

| CaO | 6,2 |

| MgO | 4,8 |

| Na2O | 1,0 |

| K2O | 0,5 |

при этом волокна диаметров 20, 200 и 400 мкм и длиной отрезков 6, 12, 18, 24 мкм в фибре базальтовой содержатся равными массовыми долями в %.

Технический результат достигнут при заявленном химическом составе базальта, используемого для изготовления фибры.

В настоящее время существуют рекомендации к геометрическим размерам к применению базальтовой фибры (см., например, Добавки для бетона от производителя армирующие, пластифицирующие, комплексные. http://fibra-msk.narod.ru/baz.html: ТД «Базальт» компания):

- диаметр единичного волокна, мкм 13-17;

- длина, мкм 6; 12; 18; 24.

Основной проблемой для использования базальтовой фибры указанного диаметра волокна для армирования бетона является качественное перемешивание раствора цемента с базальтовой фиброй с целью обеспечения равнопрочности блоков фибробетона по всему объему.

Поэтому в технологическом процессе приготовления фибробетона для равномерного перемешивания базальтовой фибры раствор цемента подогревают до 170°С.

В предлагаемом изобретении метрический ряд диаметров единичных волокон существенно расширен от 20 до 400 мкм, что значительно облегчает перемешивание предлагаемой базальтовой фибры, и температура нагрева цементного раствора снижается вдвое (70-80°С), что намного экономит энергетические затраты.

В соответствии с настоящей заявкой на изобретение предлагается три варианта фибры базальтовой:

1. Вариант: фибра из волокна диаметром 20 мкм с длиной отрезков 6, 12, 18, 24 мкм с массовыми долями по 0,25% для каждого отрезка волокна 6, 12, 18, 24 мкм.

2. Вариант: фибра из волокна диаметром 200 мкм с длиной отрезков 6, 12, 18, 24 мкм с массовыми долями по 0,25% для каждого отрезка волокна 6, 12, 18, 24 мкм с массовыми долями по 0,25% для каждого отрезка волокна 6, 12, 18, 24 мкм.

3. Вариант: фибра из волокна диаметром 400 мкм с длиной отрезков 6, 12, 18, 24 мкм с массовыми долями по 0,25% для каждого отрезка волокна 6, 12, 18, 24 мкм.

Эти варианты фибры используются для трехмерного упрочнения фибробетона в зависимости от силовых нагрузок, воздействующих на строительные конструкции.

Свойства и технические характеристики предлагаемой базальтовой фибры:

- высокая прочность и долговечность;

- высокая термостойкость, абсолютная негорючесть;

- стойкость к агрессивным средам;

- экологическая чистота.

Свойства и технические характеристики фибры определяются свойствами базальтовой нити и ровинга (пучок из нитей).

В таблице 1 представлены технические и экологические характеристики для нити и ровинга производства ООО «НПО «Вулкан» г.Оса, Пермский край, РФ.

| Таблица 1 | ||||||

| Результаты испытаний базальтового ровинга и нити производства ООО «НПО «Вулкан», г.Оса, Пермский край, Россия | ||||||

| НИТЬ | РОВИНГ RB 10 2525С-n ТУ 5769-001-80104765-2008 | |||||

| № | Показатель | Метод контроля | ТУ | Анализ | ТУ | Анализ |

| 1 | Линейная плотность, текс | ГОСТ 6943.1 | 149,4 | 2520 | 2526 | |

| 2 | Влагосодержание, % | ГОСТ 6943.4 | 0,13 | не более 0,5 | 0,11 | |

| Содержание веществ, удаляемых при прокаливании | ||||||

| 3 | (массовая доля), % | ГОСТ 6943.8 | 1,7 | не менее 0,3 | 0,3 | |

| Разрывная нагрузка, | ||||||

| 4 | кГс (Н) | ГОСТ 6943,10 | 17,6 (173) | не менее 40 (400) | 91 (893) | |

| Динамический | ТИ | |||||

| 5 | модуль, ГПа | 616.25203.00491 | 78,8 | 79,9 | ||

| 6 | Гигроскопичность, % | 6-9 | 6-9 | |||

| Динамический модуль упругости после действия разбавленной кислоты (фосфорной | ||||||

| 7 | - 25%), ГПа | ТИ 616.2503.10 | 79,3 | 79,17 | ||

| Динамический модуль упругости после действия концентрированной кислоты (фосфорной | ||||||

| 8 | -85%), ГПа | ТИ 616.2503.10 | 79,65 | 79,1 | ||

| Динамический модуль упругости после действия раствора | ||||||

| 9 | NaOH, ГПа | ТИ 616.2503.10 | 79,5 | |||

| Примечание: термостойкость от -260°С до +700°С; |

Долговечность фибры обеспечивается высокой влагостойкостью, стойкостью к кислотам и стойкостью к щелочам;

экологическая чистота фибры определяется дозой радиации. Максимальная доза радиации фибры соответствует 6 мкр/час. Предельно допустимая доза радиации для человека 35 мкр/час.

В таблице 2 представлены технические характеристики базальтовой нити и ровинга производства ОАО «Ивотстекло», г.Брянск, Россия. Другими источниками авторы изобретения не располагают.

| Таблица 2 | ||||

| Технические характеристики | ||||

| Марка ровинга | Диаметр элементарного волокна, мкм | Номинальная линейная плотность ровинга, текс | Разрывная нагрузка, кгс, не менее | |

| РНБ-9-800-4с | 800±40 | 25 | ||

| РНБ-9-1200-4с | 1200±60 | 40 | ||

| РНБ-9-1600-4с | 9±1,5 | 1600±80 | 55 | |

| РНБ-9-2400-4с | 2400±120 | 80 | ||

| РНБ-13-840-4с | 840±42 | 30 | ||

| РНБ-13-1260-4с | 13±1,5 | 1260±56 | 50 | |

| РНБ-13-2100-4с | 2100±105 | 70 | ||

| РНБ-13-2520-4с | 2520±126 | 90 | ||

| Содержание веществ, удаляемых при прокаливании, %, не менее | Влажность, % не более | Модуль упругости, кг/мм2 | Прочность при растяжении, (после термич. обработки), % | Химическая устойчивость, потеря веса, %, после 3 часового кипячения. |

| при 20°С 100 | h3O - 0,2 | |||

| 0,3 | 1,0 | 9100- | при 200°С 95 | 2N NaOH - 6,0 |

| 11000 | при 400°С 82 | 2N HCl - 2,2 | ||

| Примечание: информация с сайта www.i-vot.ru |

Одним из решающих факторов для выработки базальтового волокна с высокой прочностью и эксплуатационными свойствами является строгое соблюдение температурного режима расплава базальтовых пород.

В предложенном изобретении это обеспечивается высоким содержанием оксидов железа в расплаве базальтовых пород для производства фибры в мас.%: Fe2O3 14,6, FeO 11,9. При таком содержании оксидов железа в расплаве базальта железо Fe в чистом виде выпадает на фильеры питателя, через которые вырабатывается волокно. Железо Fe, являясь мягким ковким металлом, при выработке волокна из фильер питателя выполняет роль «пластификатора», что упрочняет волокно и позволяет вырабатывать его в круглосуточном режиме.

Предложенное изобретение базальтовой фибры изготавливается на заводе ООО «НПО «Вулкан», Пермский край, г.Оса.

Технология производства НБВ основана на способе механического вытягивания непрерывных нитей из расплава базальтов через фильеры фильерного питателя, размещенного на поддоне фидера плавильной печи.

Производство НБВ заключается в последовательном выполнении технологических операций:

- подготовка базальтового сырья;

- загрузка его в печь;

- плавление породы в ванной печи и гомогенизация расплава;

- подготовка расплава к выработке в фидере печи;

- формирование первичных непрерывных волокон через фильеры фильерного питателя;

- вытягивание сформированных нитей наматывающей машиной;

- нанесение на первичное волокно замасливателя;

- намотка наматывающим устройством первичных волокон на бобины;

- сушка бобин первичного волокна.

Технология производства фибры.

Рубочная машина рубит фибру из ровинга при помощи ножей, установленных на валу с крепежами ножей.

Ровинг ножами прижимается к прижимному валу и прорубает его на длину 6, 12, 18, 24 мкм в зависимости от количества ножей, установленных на рубочном валу. Смена ножей для изменения длины фибры производится на снятом валу.

При производстве ровинга снятые с наматывающего аппарата паковки нити укладываются на ярусы передвижной тележки на катушках и трансформируются на участок перемотки базальтовой нити. Паковки нити на катушках устанавливаются на бобинодержатели тростнильно-перемоточной машины. Пучки нитей с разных паковок перематываются на одну паковку в требуемое число сложений (до 4000 ниток в ровинге).

Фибра базальтовая на основе расплава базальтовых пород, включающая SiO2, Al2O3, Fe2O3, FeO, CaO, MgO, Na2O, K2O, отличающаяся тем, что она содержит указанные компоненты в следующих количествах, мас.%:

| SiO2 | 48,4 |

| Al2O3 | 12,6 |

| Fe2O3 | 14,6 |

| FeO | 11,9 |

| CaO | 6,2 |

| MgO | 4,8 |

| Na2O | 1,0 |

| K2O | 0,5, |

www.findpatent.ru

Базальтовая фибра

Базальтовая фибра от лат fibra — волокно — короткие отрезки базальтового волокна, предназначенные для дисперсного армирования вяжущих смесей, типа бетона, в строительстве Диаметр волокна — от 20 до 500 мкм Длина волокна — от 1 до 150 мм Базальтовая фибра производится из расплава горных пород типа базальта при температуре выше 1400°СНазначение — объёмное дисперсное армирование бетонных и других изделий на основе вяжущих

Содержание

- 1 Свойства

- 2 Преимущества применения

- 3 Сфера применения

- 4 См также

- 5 Литература

Свойстваправить

Базальтовое волокно, созданное из природного камня, имеет очень хорошие показатели по химической стойкости Волокна диаметром 16-18 мкм имеют 100 % стойкость к воде, 96 % к щёлочи, 94 % к кислоте Модуль упругости волокна находится в пределах от 7 до 60 ГПа, прочность на растяжение от 600 до 3500 МПа

Дисперсное армирование базальтовой фиброй повышает следующие показатели изделий:

- ударную прочность — до 500 % этот показатель характеризует хрупкость материала и оценивается количеством работы, которую нужно затратить на разрушение материала;

- сопротивление истираемости — до 300 %;

- прочность на растяжение при изгибе — до 300 %, на раскалывание — до 200 %, сжатие — до 150 %, по осевому растяжению — до 150 %;

- предел трещиностойкости — до 250 % этот показатель характеризует способность фибры препятствовать возникновению и распространению трещин, за счет трёхмерного армирования;

- морозостойкость — до 200 %;

- коррозионная стойкость — до 500 % этот показатель достигается за счёт отсутствия трещин и оказывает влияние снижение глубины карбонизации;

- кавитационная стойкость — до 400 %;

- водонепроницаемость — до 150 %

Преимущества примененияправить

Базальтовая фибра повышает трещиностойкость в 3 раза, прочность на раскалывание — в 2 раза, ударную прочность — в 5 раз, что даёт возможность эффективно использовать её при возведении сейсмостойких сооружений, взрывобезопасных объектов и военных укреплений Характеристики базальтовой фибры позволяют использовать её для сооружения радиопрозрачных конструкций сложной формы Ни один из материалов не может повысить стойкость к истираемости полов так же, как базальтовая фибраисточник не указан 1840 дней Общеизвестнокому, что, имея уникальные свойства, базальтовое литьё с успехом применяется в промышленности в качестве покрытия с целью предотвращения абразивного износа Механизм действия фибры в промышленных полах аналогичен, волокно препятствует абразивному износу Стойкость к истираемости повышается минимум в три раза и, соответственно, срок эксплуатации полов утраивается Очень важным показателем для полов является ударная нагрузка Базальтовая фибра позволяет повысить ударную нагрузку более чем в 5 раз Соблюдаются все требования к качеству промышленных полов: высокая устойчивость к разным видам нагрузок статистическим, ударным, динамическим, абразивным, хорошая устойчивость к перепаду температур, очень высокая стойкость к химическим воздействиям К преимуществам полов, выполненных на основе базальтовой фибры, можно отнести низкий расход стали и бетона, малое время и низкую трудоёмкость работ по заливке, предотвращение трещинообразования уже на стадии твердения изделий, получение объёмного армирования, трёхмерной структуры, существенное уменьшение толщины бетонного пола при сохранении прочностных характеристик Основные преимущества гидросооружений, изготовленных с применением базальтовой фибры:

- долговечность;

- высокое сопротивление истираемости;

- высокая ударная стойкость;

- высокая морозостойкость;

- высокая коррозионная стойкость;

- повышенная водонепроницаемость

Отличие базальтовой фибры от металлической состоит в том, что, прежде всего, базальтовая фибра не имеет в изделиях негативного катодного эффекта, также она не подвержена какой-либо коррозии По объёму одна металлическая фибра диаметром 1 мм соответствует более чем 600 базальтовых фибр, при этом площадь поверхности у базальтовой фибры больше в 25 раз Удельный вес металлической фибры 7,8 т/м³, а базальтовой — 2,8 т/м³ Это значит, что по массе фибры требуется в 2,7 раза меньше и изделие на основе базальтового волокна легче Изделия на основе базальтового волокна радиопрозрачны и не имеют эффекта трансформатора Металлическую фибру выпускают разной конфигурации: волнистую, с расплющенными и загнутыми концами для увеличения анкерности, в связи со слабой адгезией металла и цементной матрицы Базальтовая фибра в изделиях имеет высокую адгезию с цементным камнем, и ей не требуется дополнительных изменений конфигурации волокна Цементный камень и базальтовая фибра имеют один коэффициент температурного расширения, в отличие от фибры металлической Дисперсионное армирование базальтовой фиброй повышает пластичность бетонной массы и уменьшает образование усадочных трещин, и в отличие от стальной сетки, которая имеет ценность только после того, как бетон треснул, фибра предотвращает появление трещин в бетоне ещё на стадии, когда он пребывает в пластическом состоянии

Сфера примененияправить

- гидротехнические сооружения;

- сооружения, работающие в агрессивных средах;

- строительство в сейсмоопасных регионах;

- автодороги с интенсивным движением;

- мосты;

- атомные станции и хранилища радиоактивных отходов;

- наливные полы, бетонные трубы и др

- спортивный инвентарь сноуборды, лыжи и тд

См такжеправить

- Базальтовое волокно

Литератураправить

- Новицкий А Г Химическая стойкость базальтовых волокон для армирования бетонов// Хімічна промисловість України 2003 № 3, с 16-19

- Деревянко В Н Саламаха Л В Дисперсно-армированные растворы для устройства стяжек полов // Строительство, материаловедение, машиностроение Сборник научных трудов — 2009 — с 14-19

- Аспекты применения базальтовой фибры для армирования бетонов / Новицкий А Г, Ефремов М В // Сборник Строительный материалы, изделия и санитарная техника- 2010, № 36

- Новицкий А Г, Ефремов М В Волокно из горнах пород для армирования бетоновДоклады VII Всероссийской научно-практической конференции г Белокуриха М: ЦЭИ «Химмаш», 2007 — С 116—120

- Новицкий А Г, Ефремов М В Базальтовое волокно как продукт для армирования бетонов и композиционных материалов// Тезисы докладов Международной конференции по химической технологии ХТ’07, Москва, 2007,т 1, с218-220

- Ветров Ю И Новицкий АГ Базальтовые вариации // Капитальное строительство — 2002 — № 3 — С 40-42;

- Дьяков К В Особенности технологии приготовления магнезиального базальтофибробетона // Бетон и железобетон — 2007 — № 3

Базальтовая фибра Информация о

Базальтовая фибраБазальтовая фибраБазальтовая фибра Информация Видео

Базальтовая фибра Просмотр темы.Базальтовая фибра что, Базальтовая фибра кто, Базальтовая фибра объяснение

There are excerpts from wikipedia on this article and video

www.turkaramamotoru.com

Опубликовать Опубликовать | скачать Реферат на тему: План:

ВведениеБазальтовая фибра (от лат. fibra — волокно) — короткие отрезки базальтового волокна предназначенные для дисперсного армирования вяжущих смесей, типа бетона, в строительстве. Диаметр волокна от 20 мкм до 500 мкм. Длина волокна от 1 мм до 150 мм. Не следует путать базальтовую фибру с рубленным базальтовым ровингом, предназначенным для производства пластиков. Базальтовая фибра производится из расплава горных пород типа базальта при температуре выше 1400С. Назначение — дисперсное 3D армирование бетонных и других изделий на основе вяжущих. 1. СвойстваУникальность материала в следующем, что базальтовое волокно созданное из природного камня имеет очень хорошие показатели по химической стойкости. Волокна диаметром 40 мкм имеют 100 % стойкость к воде, 96 % к щелочи, 94 % к кислоте. Модуль упругости волокна находится в пределах от 7 до 60 ГПа, прочность на растяжение от 600 до 3500 МПа. Дисперсное армирование базальтовой фиброй повышает следующие показатели изделий.

2. Преимущества примененияБазальтовая фибра повышает трещиностойкость в три раза, прочность на раскалывание в два раза, ударную прочность в 5 раз, что дает возможность эффективно использовать ее при возведении сейсмостойких сооружений, взрывобезопасных объектов и военных укреплений. Характеристики базальтовой фибры позволяют использовать ее для сооружения радиопрозрачных конструкций сложной формы. Ни один из материалов не может повысить стойкость к истираемости полов как базальтовая фибра. Общеизвестно что имея уникальные свойства базальтовое литье с успехом применяется в промышленности в качестве покрытия с целью предотвращения абразивному износу. Механизм действия фибры в промышленных полах аналогичен, волокно препятствует абразивному износу. Стойкость к истираемости повышается минимум в три раза и соответственно срок эксплуатации полов утраивается. Очень важным показателем для полов является ударная нагрузка. Базальтовая фибра позволяет повысить ударную нагрузку более чем в 5 раз. Соблюдаются все требования к качеству промышленных полов: высокая устойчивость к разным видам нагрузок (статистическим, ударным, динамическим, абразивным), хорошая устойчивость к перепаду температур, очень высокая стойкость к химическим воздействиям. К преимуществам полов выполненных на основе базальтовой фибры можно отнести низкий расход стали и бетона, малое время и низкая трудоемкость работ по заливке, предотвращение трещинообразования уже на стадии твердения изделий, получение объемного армирования, трехмерной структуры, существенное уменьшение толщины бетонного пола при сохранении прочностных характеристик. Основные преимущества гидросооружений изготовленных с применением базальтовой фибры это:

Отличие базальтовой фибры от металлической состоит в том, что прежде всего базальтовая фибра не имеет в изделиях негативного катодного эффекта, так же она не подвержена какой либо коррозии. По объему одна металлическая фибра диаметром 1 мм соответствует более чем 600 базальтовых фибр, при этом площадь поверхности у базальтовой фибры больше в 25 раз. Удельный вес металлической фибры 7,8 т/м3, а базальтовой 2,8 т/м3. Это значит, что по массе фибры требуется в 2,7 раза меньше и изделие на основе базальтового волокна легче. Так же в изделия на основе базальтового волокна радиопрозрачны и не имеют эффекта трансформатора. Металлическую фибру выпускают разной конфигурации волнистую, с расплющенными и загнутыми концами для увеличения анкерности, в связи со слабой адгезией металла и цементной матрицы. Базальтовая фибра в изделиях имеет высокую адгезию с цементным камнем и ей не требуется дополнительных изменений конфигурации волокна. Так же имея одну природу с цементным камнем и базальтовая фибра имеют один коэффициент температурного расширения, в отличие от металлической. Дисперсионное армирование базальтовой фиброй повышает пластичность бетонной массы и уменьшает образование усадочных трещин и в отличие от стальной сетки, которая имеет ценность только после того, как бетон треснул, фибра предотвращает появление трещин в бетоне еще на стадии, когда он пребывает в пластическом состоянии. 3. Сфера применения

Литература

Категории: Теплоизоляционные материалы, Конструкционные материалы. Текст доступен по лицензии Creative Commons Attribution-ShareAlike. |

wreferat.baza-referat.ru

Базальтовая фибра | КОМПАНИЯ "НАДЕЖНАЯ КРЕПОСТЬ"

Технические характеристики Базальтовой фибры.

| Диаметр единичного волокна, мкм | 13 — 20 |

| Длина, мм | 6, 12, 18, 24 |

| Тип замасливателя | 4С* |

| Массовая доля замасливателя, не менее % | 0,3 |

| Массовая доля влаги, не более % | 1,0 |

| Диапазон рабочих температур, оС | от -260 до +700 |

| Гигроскопичность, не более % | 0,2 |

Области применения БАЗАЛЬТОВОЙ ФИБРЫ.

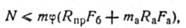

Фибробетон – дисперсно-армированный композиционный материал, упрочненный короткими волокнами (фибрами), равномерно распределенными по объему. Такой бетон отличается высокими эксплуатационными свойствами, особенно повышенной прочностью при изгибе и растяжении, ударной прочностью и трещиностойкостью.

Ячеистые бетоны теплоизоляционного назначения, получаемые по двум разным технологическим направлениям – пенобетон и газобетон – имеют общий существенный недостаток, который заключается в высокой усадке и довольно низкой прочности при пониженной средней плотности.

В связи с указанными выше проблемами наряду с использованием высокоактивных минеральных и химических добавок наиболее приемлемо применение материалов и веществ способных создать структурный упрочняющий каркас ячеистобетонного массива, то есть армировать межпоровые перегородки, прочность которых определяет прочность всего материала.

При добавления волокнистых материалов из базальтового волокна для приготовления газобетонной смеси, волокна равномерно распределяються по всему объему смеси и заметно стабилизируют процесс ее поризации. После твердения и после пропаривания прочность образцов с добавкой волокна в количестве 1% от массы твердого компонента составила 0,63 МПа при плотности образцов 300 кг/м3.

При введении базальтового волокна наблюдаются следующие эффекты: устойчивость процесса поризации, отсутствие усадочных трещин и трещин напряжения, увеличение прочности газобетона неавтоклавного твердения, отсутствие даже незначительной усадки, как при схватывании смеси, так и во время всего периода твердения, равномерность пористой структуры.

В настоящее время сдерживающими факторами в процессе внедрения армирования цемента, железобетонных и других видов изделий иными волокнами (стеклянным, полимерным, металлическим) являются низкая химическая стойкость стеклянного волокна в среде твердеющего цементного теста, высокая стоимость синтетических волокон при их низкой эффективности, дефицит металлической фибры.

Необходимо отметить, что полипропиленовая и стеклянная фибра по своим характеристикам существенно уступают базальтовой. К основным их недостаткам относятся:

-

деформируемость даже при небольших нагрузках растяжения;

-

быстрое старение, то есть утрата свойств с течением времени;

-

подверженность горению при воздействии открытого пламени.

На армирующих свойствах волокна основано и применение его при изготовлении строительных смесей, как сухих, так и готовых к применению. Одной из основных проблем при производстве различных строительных работ (гидроизоляционных, отделочных) является низкое сцепление строительных растворов с основанием и их растрескивание при высыхании и твердении. Ввод армирующих добавок с высокой армирующей способностью, которыми и являются базальтовые волокна, может разрешить эту проблему строителей.

Производство сухих штукатурок в России представлено только гипсокартонном, имеющим достаточно много ограничений по применению: низкая огнестойкость и низкая прочный не позволяют выполнять из гипсокартона подавляющее большинство перегородок в зданиях, а низкая влагостойкость также ограничивает применение материала во влажных помещениях. Дисперсное или каркасное армирование волокном гипсокартона позволит использовать его в малонагруженных несущих конструкциях, а освоение производства сухой штукатурки на основе цементного вяжущего позволит еще больше облегчить строительные конструкции при сохранении высоких водо- и огнестойкости.

ПРИМЕНЕНИЕ БАЗАЛЬТОВОЙ ФИБРЫ

ДЛЯ АРМИРОВАНИЯ БЕТОНОВ

В настоящее время все более широкое применение находят методы значительного повышения рабочих характеристик и эксплуатационного ресурса бетонных конструкций за счет применения при их изготовлении фибробетона — бетона с добавлением базальтовых волокон (фибры).

Преимущества:

По сравнению с обычным бетоном базальтовый фибробетон имеет в несколько раз более высокие показатели:

-

§ ударной и усталостной прочности;

-

§ прочности на растяжение и срез;

-

§ трещиностойкости;

-

§ морозостойкости;

-

§ водонепроницаемости;

-

§ жаропрочности и пожаростойкости.

Базальтовая фибра обеспечивает трехмерное упрочнение бетона по сравнению с традиционной арматурой, которая обеспечивает лишь двухмерное упрочнение.

Сферы применения:

-

§ Возведение объектов гражданского строительства.

-

§ Реконструкция хранилищ и банковских сейфов.

-

§ Сооружение мостов, взлетно-посадочных полос аэродромов, гидротехнических сооружений (береговых дамб и плотин, шлюзов и каналов рек).

-

§ Изготовление реакторных отделений атомных электростанций, контейнеров для захоронения радиоактивных отходов.

-

§ Укрепление и ремонт сводов шахт и тоннелей.

-

§ Создание различных видов дорожных покрытий, сборных и монолитных плит, бордюров, разделительных полос и тротуарной плитки.

-

§ Изготовление деталей объемного промышленного оборудования: прокатных станов, молотов, гидравлических прессов и мн. др.

При возведении железобетонных конструкций из традиционного бетона наиболее трудоемкими являются арматурные работы. Применение фибробетонных конструкций поможет снизить трудозатраты на арматурные работы, сократить расход стали и бетона (за счет уменьшения толщины конструкций), совместить технологические операции приготовления бетонной смеси и ее армирования. Кроме того, эффективность использования фибробетона может выражаться в увеличении долговечности конструкций и снижении затрат на текущий ремонт.

ТЕЛ.+73512481470 +73512482995

nkrepost.ru

Фибра базальтовая - это... Что такое Фибра базальтовая?

Фибра базальтовая – армирующие элементы специального производства, состоящие из базальтовых волокон, соединенных специальным связующим (замасливанием).

[Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А. Гвоздева, Москва, 2007 г. 110 стр.]

Рубрика термина: Фибра

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. - Калининград. Под редакцией Ложкина В.П.. 2015-2016.

construction_materials.academic.ru