Уплотнение асфальтобетонных покрытий. Уплотнение асфальтобетонной смеси катками

Уплотнение асфальтобетонной смеси катками: коэффициент плотности

Для строительства прочных и долговечных дорожных покрытий специалисты прибегают к уплотнению и выравниванию асфальтобетонной смеси. Уплотнение асфальтобетонных покрытий осуществляется при помощи дорожных катков. Этот вид техники был разработан для укладки дорог. При уплотнении покрытия определяющее значение имеют вес механизма и диаметр специального вальца. Самыми популярными считаются самоходные дорожные катки. Для работ со щебеночными покрытиями чаще всего применяется прицепная техника, которая уплотняет материал за счет своего веса. Это помогает достичь нужного коэффициента плотности бетонного покрытия.

Как выбирать технику?

На современном рынке представлены разные модели катков, выбор которых будет зависеть от покрытия, погодных условий, масштабов работ. Отечественная техника стоит дешевле импортной, для нее годится любой вид топлива. Согласно текущим тенденциям, сегодня значительно увеличилось число типоразмеров дорожных катков. Таким образом, выбор устройств для укладки тех или иных смесей стал шире и вместе с тем сложнее. Размер техники связан с ее возможностями. Самые важные из них — толщина асфальтобетонного слоя, а также производительность при разной толщине смеси. Чтобы определить нужный размер, следует знать обо всех типах катков и нескольких группах основных типоразмеров, с помощью которых можно уплотнить асфальтобетонный слой.

Вернуться к оглавлениюВиды и преимущества

Специалисты различают несколько видов машин, которые используются с целью уплотнения бетонных смесей. Вы можете выбрать статический, вибрационный или пневмоколесный каток — в зависимости от поставленной задачи и типа покрытия. Ведущие мировые и отечественные производители создают технику, которая сочетает в себе одновременно несколько решений, способствующих ее максимально безопасному, удобному и эффективному использованию. Среди преимуществ применения машин выделяют следующие:

- возможность обзора того места, которое было выбрано для проведения работ, а также установки специальной защиты для рабочего;

- снижение вредных выбросов в атмосферу и шума при работе техники;

- привод автоматически выключается до остановки катка;

- использование направленного типа вибрации вместо кругового, за счет чего увеличивается давление на асфальтобетонную смесь;

- наличие скребков для очистки;

- установка дополнительного оборудования для уплотнения покрытия у стен, а также для удаления кромки лишней смеси.

Существует три вида машин:

-

Один вибрационный валец и задняя ось с тремя или четырьмя пневматическими шинами.

Один вибрационный валец и задняя ось с тремя или четырьмя пневматическими шинами.Вибрационные. Их масса составляет одну тонну. Как правило, такая техника оснащена одним вибратором. Он осуществляет вертикальные вибрации одновременно на два вальца, а затем — на уплотняемые асфальтобетонные покрытия. Катки управляются вручную либо при помощи механических пневмоколес, присоединенных к механизму шарнирами.

- Статические. Машины-тандемы со встроенными приводными и рулевыми вальцами. Покрытие становится более прочным за счет регулирования процесса балластировки перед уплотнением. Оснащены жесткой рамой. Такие машины весят в среднем шесть-двенадцать тонн-сил.

- Пневмоколесные (от семи до одиннадцати шин). Процесс уплотнения регулируется при помощи балластировки либо повышения/снижения давления в специальных шинах. Техника весит десять-тридцать пять тонн-сил.

Уплотнение

Значение коэффициента уплотнения бетонной смеси равняется показателю достигнутой плотности к расчетной. Идеальный коэффициент можно получить при виброуплотнении смеси в соответствии с государственным стандартом. Коэффициент плотности и эффективность виброуплотнения будут зависеть непосредственно от используемой техники, составляющих смеси. Нужной плотности асфальтобетона можно достичь и при использовании обычных машин. При этом результат будет зависеть от веса и вида техники, числа проходов, плотности бетонного слоя. Необходимо помнить, что при укладке вальцы должны оставаться отполированными, гладкими. Чтобы избежать налипания асфальтобетона на вальцы, их следует смачивать водой либо обмазывать нефтью.

Уплотнение асфальтобетонной смеси.

Уплотнение асфальтобетонной смеси.Чтобы добиться нужного коэффициента плотности покрытия, смесь обрабатывают посредством самоходных катков (трех- или двухвальцевых), виброкатков, машин с пневмошинами. Недоступные места покрытия утрамбовывают. Механизмына пневмошинах, получившие широкую популярность при работе с асфальтобетоном, позволяют обеспечить необходимый коэффициент уплотнения покрытия, отрегулировать давление воздуха в пневмошинах. Это помогает достичь нужной плотности основной части бетона. Лучший показатель коэффициента можно получить при наличии достаточного количества колес на одной из осей машины.

Процесс нужно начинать сразу после завершения укладки асфальтобетона. Так можно добиться лучшего показателя коэффициента плотности бетонной поверхности. Для этого важно учитывать температуру раствора: в горячем состоянии он становится пластичнее, следовательно, легко уплотняется. Cо снижением температуры состава уменьшается и коэффициент плотности. При этом увеличиваются затраты труда и расход средств для уплотнения. При низкой температуре может резко снизиться производительность. Важно помнить, что в процессе уплотнения подготовленная почва должна быть влажной. Задействование дополнительной специальной техники или средств более эффективно для тонкого бетонного слоя, нежели для толстого.

Вернуться к оглавлениюСхемы

На заранее подготовленное полотно необходимо завезти грунт, затем разровнять его с помощью автогрейдера и определить нужную ширину. После этого грунт следует уплотнить за счет нескольких проходов самоходной техники с пневмоколесами до необходимого коэффициента плотности. Это поможет облегчить распределение цементного раствора. Планировка подготовленного грунта должна выполняться с помощью профилировщика. Специалисты распределяют раствор цемента, применяя специальные средства. Работники начинают процесс уплотнения с использования легкой укладочной техники с отшлифованными вальцами из металла, делая по три-четыре прохода катком по каждому следу. После этого применяют тяжелые машины, с помощью которых делают по двадцать-тридцать проходов.

При применении вибрационной или самоходной техники с пневмоколесами рабочим требуется совершать меньшее количество проходов. Укатка завершается, когда после проходов по бетону тяжелой машины на нем не отпечатываются следы.

Вернуться к оглавлениюИсправление дефектов

Проверка равномерности распределения смеси.

Проверка равномерности распределения смеси.Во время проведения работ работники проверяют равномерность распределения асфальтобетона. Дефекты, выявляемые на поверхности, разделяют на две основные группы. Они могут быть связаны с состоянием, функциями оборудования или со свойствами бетонного раствора. Если к появлению дефектов привели свойства компонентов, входящих в состав раствора, их устраняют при помощи добавления новых ингредиентов либо меняют технологию его изготовления, хранения, транспортировки. Существуют дефекты, которые способны возникать из-за применения того или иного оборудования. Появившиеся неровности специалисты исправляют вручную.

Вернуться к оглавлениюВлияние погодных условий

На состояние бетонной поверхности или раствора влияют два основных фактора – погодные условия и толщина асфальтобетонного слоя. Работы, которые были начаты при плюсовой температуре, можно продолжать до завершения. Но что делать, если температура воздуха резко снизилась, начались осадки и усилился ветер?

Если проведение такого вида работ запланировано на холодное время года, следует заранее к ним подготовиться. Необходимо подумать, в каких обстоятельствах придется работать людям. Для максимально безопасных и комфортных условий нужно подготовить автотранспорт, уплотняющие машины и выбранный объект. В противном случае халатное отношение к рабочему процессу может привести к непредсказуемым последствиям.

Самыми сложными в подобных условиях считаются укладка и уплотнение бетонного раствора. До начала процесса необходимо провести предварительные организационные и инженерные мероприятия, принять взвешенное решение относительно технологии исполнения предполагаемых операций.

kladembeton.ru

Типовая технологическая карта уплотнение асфальтобетонной смеси

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА УПЛОТНЕНИЕ АСФАЛЬТОБЕТОННОЙ СМЕСИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на уплотнение асфальтобетонной смеси.

Общие сведения

Самым ответственным технологическим этапом строительства асфальтобетонного покрытия из укатываемых смесей является уплотнение. От того, как оно организовано и выполнено, зависят важнейшие эксплуатационные свойства дорожного покрытия (плотность, стойкость к выкрашиванию, водостойкость, ровность, сдвигоустойчивость и т.д.).

Сущность процесса уплотнения состоит в том, что под влиянием механического воздействия на смесь происходит сближение зерен, сопровождающееся уменьшением пористости и частичным вытеснением защемленного воздуха.

Наукой и практикой установлено, что наиболее плотный слой покрытия можно получить путем поэтапного уплотнения асфальтобетонной смеси.

На первом этапе на смесь оказывают небольшое давление, используя рабочие органы укладчика и (или) легкий каток (предварительный этап уплотнения). Воздействие уплотняющих органов асфальтоукладчика (трамбующего бруса и вибрационной выглаживающей плиты) весьма эффективно.

Благодаря вибрационному воздействию на высокоподвижную смесь (при ее максимальной температуре), обеспечивается упорядоченное расположение и наилучшая упаковка щебеночных или гравийных зерен и предотвращается растрескивание слоя при дальнейшем уплотнении. Такая технология позволяет добиться 95-96% требуемой плотности асфальтобетона. В этом случае, вслед за укладчиком, можно сразу приступить к укатке смеси тяжелыми катками. Однако данную схему уплотнения можно использовать только при укладке смеси на очень ровное основание и при четкой работе следящей системы асфальтоукладчика, иначе возможно образование на покрытии неустранимых дефектов.

На втором этапе уплотнения на слой оказывают более высокое давление средним катком (основной этап), а на третьем (заключительном) - еще более высокое давление тяжелым катком.

Рекомендуемая температура смесей для каждого этапа укатки указана в табл.1.1.

Таблица 1.1| Этапы уплотнения смеси | Температура смеси, °С | |||||

| для верхнего слоя покрытия, по типам смеси | для нижних слоев | |||||

| щебеночные и гравийные | песчаные | |||||

| А | Б | В | Г | Д | ||

| Начало предварительного | 145...140 | 135...130 | 125...120 | 140...135 | 130...125 | 145...140 |

| Начало основного | 125...120 | 115...110 | 105...100 | 120...115 | 110...105 | 125...120 |

| Начало заключительного | 100...95 | 95...90 | 85...80 | 100...95 | 90...85 | 105...100 |

| Окончание уплотнения | 80... 75 | 75...70 | 65...60 | 80...75 | 70...65 | 85...80 |

Ориентировочно время остывания смеси от начала до конца ее уплотнения катками можно определить по графику (рис.1), построенному по экспериментальным замерам температуры слоя толщиной в плотном теле 5 см.

Рис.1. Остывание асфальтобетонного слоя при разной погоде

Для определения продолжительности уплотнения асфальтобетонных слоев другой толщины при охлаждении смеси со 150...130 °С до 80...75 °С в различных погодных условиях можно руководствоваться данными табл.1.2. Таблица 1.2

| Толщина слоя покрытия, см | Продолжительность уплотнения смеси всеми катками, мин при температуре воздуха, °С | |||||

| 0...2 | 4...5 | 8...10 | 13...15 | 18...20 | 23...25 | |

| 3-4 | 13...15 | 16...18 | 19...21 | 22...24 | 26...28 | 23...25 |

| 5-6 | 20...23 | 24...27 | 28...30 | 32...35 | 37...40 | 43...48 |

| 8-10 | 43...48 | 52...58 | 62...68 | 70...77 | 80...90 | 95...110 |

2. При отрицательных температурах (до -15 °С) выполняются только аварийно-восстановительные работы.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Технология укатки

Требуемая плотность покрытия может быть обеспечена только при правильном подборе катков и соблюдении оптимального режима уплотнения.

Пригодность катка для работы за конкретным асфальтоукладчиком оценивается его производительностью и способностью обеспечить требуемый объем работы и степень уплотнения на рабочей захватке, подготовленной укладчиком. Иными словами, каток должен выполнить необходимое количество проходов в заданный промежуток времени по всей площади в зависимости от типа смеси и времени ее охлаждения. Поэтому при уплотнении конкретной смеси должны быть соблюдены присущие ей режим и правила укатки (оптимальное количество проходов, рациональная рабочая скорость, допустимые температура и продолжительность выполнения операции уплотнения на каждом этапе).

Например, при уплотнении смесей типов "А" и "Б" рекомендуется применять вибрационные катки массой 6-11 т. Вибрационные катки могут работать в трех режимах - статического воздействия (вибраторы отключены), комплексного воздействия (один валец оказывает статическое воздействие, а второй - вибрационное) и вибрационного воздействия (вибраторы на обоих вальцах включены). Обычно амплитуда колебаний находится в пределах 0,2-0,8 мм, а частота 25-58 Гц в зависимости от толщины уплотняемого слоя. При уплотнении тонких слоев (40-60 мм) рекомендуется работать на малых амплитудах. С увеличением толщины слоя амплитуду увеличивают.

При уплотнении смеси вблизи зданий либо подземных коммуникаций (ближе 90 см), а также на мостах использование вибрации не допускается.

Хорошего уплотнения смеси катком можно достичь путем многократного приложения нагрузки, близкой к пределам прочности асфальтобетона на сжатие и сдвиг. Другие условия приводят либо к недоуплотнению, либо к растрескиванию слоя. Растрескиванию особенно подвержены очень горячие или сухие смеси, которые из-за своей недостаточной связности не способны оказывать заметного сопротивления касательным напряжениям, возникающим в слое от наезда вальцов катка.

Поскольку прочность асфальтобетона по мере роста его плотности и снижения температуры возрастает, то на определенных этапах укатки работающий каток полностью исчерпывает свои потенциальные возможности и его требуется заменить более тяжелым.

При укатке смесей только гладковальцовыми статическими катками количество их проходов должно быть не менее 20-24, из которых 2-4 прохода необходимо совершать легким и по 8-10 - средним и тяжелым катками.

На дороге, имеющей двускатный профиль, катки должны двигаться вдоль полосы, уложенной укладчиком, от краев к ее середине, а затем от середины к краям, перекрывая каждый след на 0,1-0,3 м.

Движение катков на дороге с односкатным профилем следует начинать от нижней стороны, а на участках улиц и дорог с продольным уклоном более 3% - снизу вверх.

Многощебенистую смесь типа "А" сначала прикатывают гладковальцовым катком массой 6-8 т 6 проходами по одному следу, затем уплотняют катками на пневматических шинах массой 16-30 т 10-12 проходами по одному следу и заканчивают уплотнение гладковальцовым катком массой 10-18 т 2-4 проходами по одному следу.

Уплотнение слоя у края полосы производят следующим образом. Если упора у кромки нет, уплотнение начинают с краев, постепенно смещая каток к середине полосы. Причем на первых проходах по слою малощебенистой смеси (тип "В") валец катка не должен доходить до края полосы на 30-40 см (рис.2).

Рис.2. Схема уплотнения полосы, не имеющей упора у кромок

Если покрытие устраивают из смесей типов "А" и "Б", с хорошим предварительным уплотнением их рабочими органами укладчика, то укатку полосы можно начинать сразу по кромке, не оставляя в резерве 30-40 см.

Первые проходы катка по второй и следующим полосам необходимо проводить по продольному сопряжению с захватом ранее уложенной полосы, при этом каток должен двигаться вперед ведущими вальцами.

Уплотнение шва по линии сопряжения должно начинаться не ранее 3-4 мин и не позже 6-8 мин после создания укладчиком рабочей захватки длиной 10-12 м. При этом важно учитывать тип уложенной смеси.

После того как кромка слегка остынет, можно приступить к ее уплотнению.

На последующих этапах уплотнения каток может начинать работу прямо по кромке слоя.

Рабочая скорость движения катков должна быть в начале уплотнения 1,5-2 км/ч, а после 5-6 проходов по одному следу 3-5 км/ч для гладковальцовых катков и 5-8 км/ч для катков на пневматических шинах.

Если смесь малощебенистая (тип "В"), то при первых проходах катка его вальцы должны захватывать ранее уложенную полосу на 70-80% (рис.3).

Рис.3. Схема расположения вальцов катка при уплотнении песчаных и малощебенистых смесей на продольном сопряжении полос - горячей и остывшей

При последующих проходах катка ширину захватываемой полосы горячего слоя смеси следует с каждым проходом увеличивать, доведя ее на заключительных проходах до 75-80%.

Если смесь многощебенистая (типы "А" и "Б"), то 75-80% ширины вальца катка сразу располагают на горячем слое (рис.4).

Рис.4. Схема расположения вальцов катка при уплотнении смесей типов "А" и "Б" на продольном сопряжении полос - горячей и остывшей

Первые два-три прохода по одному следу каток совершает с выключенным вибратором, а затем три-четыре - с включенным. Окончательное уплотнение производят с помощью тяжелого трехосного катка.

Уплотнение крупнозернистой смеси, уложенной слоем 0,1-0,22 м, начинают катками на пневматических шинах массой 16-20 т (6-8 проходов), а заканчивают гладковальцовыми двухосными катками массой 10-13 т или трехосными - массой 11-18 т (4-6 проходов), или сначала катками массой 8-10 т (2-4 прохода), а затем катками массой 11-18 т (12-20 проходов).

Уплотнение слоя толщиной более 0,2 м производят поэтапно. Рабочая скорость пневмокатка при первых двух-трех проходах не должна превышать 2-3 км/ч. Дальнейшие проходы следует производить на скорости 15 км/ч. Давление воздуха в шинах в начале укатки не должно превышать 0,3 МПа, а на заключительном этапе находиться в пределах 0,6-0,8 МПа.

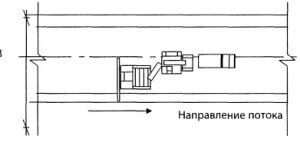

Уплотнение поперечного сопряжения (шва) производят аналогично уплотнению продольного (см. рис.3, 4), при этом положение вальца на горячей и холодной полосах должно быть таким, как показано на рис.5.

Рис.5. Схема расположения вальцов катка относительно поперечного шва

Иначе при перпендикулярном расположении катка относительно шва на горячей части будут образовываться лунки, исправить которые трудно.

При ширине проезжей части более 14 м, а также на площадях и перекрестках улиц уплотнение следует производить по взаимно перпендикулярным направлениям или по диагонали. Катки должны быть в непрерывном и равномерном движении.

Останавливать катки на неуплотненном и неостывшем слое или резко менять направление движения катка нельзя.

Переезд катка с одной полосы покрытия на другую должен производиться только на ранее уплотненной полосе. След катка должен отстоять от предыдущего на величину диаметра вальца или пневмоколеса во избежание образования волны.

При уплотнении необходимо добиваться такой плотности, при которой полностью исключается доуплотнение слоя колесами транспорта.

Конкретные рекомендации по назначению типоразмеров катков и количества их проходов приведены в табл.2.1.

Таблица 2.1| Содержание щебня в смеси | Тип выглаживающей плиты | Этапы уплотнения | Типы катков | ||

| Масса, т /Количество проходов по одному следу | |||||

| Гладко вальцовые | На пневма- тических шинах | Вибрационные | |||

| До 40% | Пассивная | I | 6-8/2-3 | 6-8/2-3* | |

| II | 10-13/8-10 | 16/6-10

| 6-8/3-4** | ||

| III | 11-18/4-8 | ||||

| Вибрационная | I | 6-8/2-3 | 6-8/2-3* | ||

| II | 10-13/6-8 | 16/4-6

| 6-8/3-4** | ||

| III | 11-18/4 | ||||

| Более 40% | Пассивная | I | 10-13/8-10 | 16/6-10 | 6-8/8-10 |

| II | 11-18/6-8 | ||||

| Вибрационная | I | 10-13/4-6 | 16/4-6 | 6-8/4-6 | |

| II | 11-18/4-6 | ||||

волнистость покрытия из-за слабого основания;

желтые или бурые включения на покрытии из-за применения песка с избыточным содержанием глины;

коричневый цвет покрытия из-за недостатка в смеси битума или обильной смазки вальцов керосином или маслом;

крошение отдельных щебенок из-за повышенного содержания в них кремния.

При обнаружении мест, не поддающихся исправлению, их следует удалить и вновь заполнить смесью. После ее уплотнения необходимо произвести отделку поверхности слоя с устранением мелких неровностей, применяя утюги.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ ВЫПОЛНЕНИЯ РАБОТ

Готовое покрытие по ровности и шероховатости должно соответствовать требованиям ГОСТ Р 50597-93. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения.

В процессе строительства при изготовлении и укладке асфальтобетонной смеси следует вести журналы для занесения данных лабораторного контроля качества исходных материалов и готовой смеси, ее температуры, а также о толщине слоя, количестве уложенной смеси и площади покрытия.

Помимо объемных показателей в журнале должны быть сведения об условиях укладки (погоде, состоянии поверхности нижнего слоя, перерывах укладки и их продолжительности, температуре кромки смежной полосы и т.д.). Ведение журнала способствует выявлению и устранению причин дефектов и преждевременного разрушения покрытия.

Дефекты, которые могут возникнуть в результате возможных технологических нарушений процесса уплотнения асфальтобетонной смеси, указаны в табл.4.1. Таблица 4.1

| Дефект | Схема | Возможные причины |

| Большая сдвиговая волна перед вальцом | Рис.6 | 1. Недостаточная подкатка смеси 2. Тяжелый каток въехал на слой покрытия слишком рано (вне своей очереди) 3. Используется нужный каток, но смесь слишком горячая 4. Неправильное расположение катка по отношению к укладчику (ведущий валец должен быть впереди) |

| Выжимание смеси вдоль кромок вальца | Рис.7 | 1. Недостаточная подкатка смеси 2. Смесь слишком горячая |

| Продольные трещины (прорези) | Рис.8 | 1. Слабое основание (податливое) 2. Слабое сцепление с основанием (плохая подгрунтовка) 3. Применяется очень тяжелый каток (прорезает) 4. Слишком горячая смесь 5. Высокое содержание битума 6. Уплотняемая смесь неоднородная 7. Переуплотнение смеси |

| Поперечные трещины | Рис.9 | 1. Уплотнение начато при высокой температуре смеси 2. Уплотнение толстого слоя начато поздно (его верх сильно остыл) 3. Нет сцепления с основанием (основание не очищено и не подгрунтовано) 4. Плохой состав смеси 5. Переуплотнение смеси 6. Уплотнение чрезмерно остывшего слоя смеси 7. Слабое основание |

| Налипание смеси на валец и шины | Рис.10 | 1 .Смесь слишком горячая 2. Валец (шина) слишком холодный, более чем на 50° меньше температуры смеси 3. Плохое смачивание вальца водой |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Техника для уплотнения смесей

Предварительное уплотнение укатываемых асфальтобетонных смесей (щебенистых) производят трамбующим брусом и вибрационной выглаживающей плитой асфальтоукладчика, а окончательное - катками (рис.2).

Катки по отношению к укладчику являются машинами вспомогательными. Производительность отряда катков должна быть на 25-35% выше производительности укладчика.

Тип, массу и количество катков выбирают в зависимости от типа смеси, толщины уплотняемого слоя, технологической пригодности катка для работы за конкретным асфальтоукладчиком, уплотняющей способности катка и его места в технологическом процессе.

Рис.11. Катки для уплотнения асфальтобетонной смеси:

1 - гладковальцовый каток массой 7 т; 2 - комбинированный каток массой 12 т; 3 - пневмоколесный каток массой 16 т

Технические характеристики некоторых катков приведены ниже.

Технические характеристики катков| Модель катка | Изготовитель | Технологические параметры | ||||

| Тип катка | Колесная формула | Общая масса, т | Ширина уплотнения, м | Рабочие скорости, км/ч | ||

| ДУ-47Б | Россия г.Рыбинск ОАО "Раскат" | Статический | 2x2 | 6 | 1200 1400 | 1,9; 3,7; 6,8 |

| ДУ-48Б | То же | Статический | 2x3 | 9 | 1850 | 1,9; 4; 6,5 |

| ДУ-49Б | То же | Статический | 3x3 | 11,2 | 1300 | 0-1,9; 0-4,3; 0-6 |

| ДУ-55 | То же | Пневмоколесный | 2х(4+5) | 20 | 2500 | 0-15 |

| ДУ-58 | То же | Комбинирован. | 2х(1+4) | 16 | 2000 | 0-5,5 |

| ДУ-63 | То же | Вибрационный | 2x2 | 10,5 | 1700 | 0-6 |

| ДУ-64 | То же | Комбинирован. | То же | 9,5 | 1700 | 0-6 |

| ДУ-65 | То же | Пневмоколесный | 2х(4+4) | 12 | 1700 | 0-9 |

| ДУ-73 | То же | Вибрационный | 2x2 | 5,5 | 1400 | 0-8 |

| ДУ-31А | г.Орел | Пневмоколесный | 2х(3+4) | 8,3-16 | 1900 | 7; 12,2; 20,5 |

| БВ160АД2 | Германия "Бомаг" | Вибрационный | 2x2 | 8,1 | 1650 | 0-6 |

| ГРВ-101 | Чехословакия "Ставострой" | Пневмоколесный | 2х(4+4) | 7,8-18,7 | 2000 | 0-5; 0-11 |

| СС-211 | Швеция "Динапак" | Вибрационный | 2x2 | 7,2 | 1450 | 0-11 |

Рис.12. Каток, адаптируемый к работе на грунтах и асфальте сменой блока пневмокатков пневмоколесами:

1 - вентиляционный люк; 2 - кабина машиниста; 3 - кресло-ложемент, фиксируемое в трех положениях; 4 - воздухоохладитель; 5 - откидывающийся капот моторного отсека; 6 - сухой воздушный фильтр; 7 - насос переменной производительности для ходового привода; 8 - насос переменной производительности для привода вибраторов; 9 - гидрообъемный привод оси пневмоколес; 10 - два сменных колеса для уплотнения грунтов; 11 - четыре пневмокатка для уплотнения асфальтобетона; 12 - задний мост с планетарным дифференциалом и постоянно замкнутыми тормозами в ступицах; 13 - электронный блок управления частотой и продолжительностью включения системы орошения вальцев; 14 - два независимых контура системы орошения; 15 - шарнир сочленения передней и задней рам; 16 - гидромотор привода жесткого вальца с постоянно замкнутым тормозом; 17 - самонастривающийся вилколановый скребок жесткого вальца; 18 - упругая подвеска жесткого вальца на вибродемпферах, прикрепленных к фланцам; 19 - смазочный резервуар; 20 - двухрежимный вибратор с комбинированной регулировкой амплитудно-частотной характеристики; 21 - вибродемпферы с металлическими монтажными пластинами; 22 - гидрообъемный привод вибратора; 23 - обогреватель кабины; 24 - тонированные стекла; 25 - рычаг программирования скорости движения и режима вибрации; 26 - панель управления, передвигающаяся вместе с креслом; 27 - передние и задние стеклоочистители; 28 - зеркало заднего вида; 29 - световые дорожные сигналы; 30 - многорежимный вентилятор

Катки с жесткими вальцами и комбинированные катки монтируются в зависимости от принятой компоновочной концепции на моноблочных и шарнирно-сочлененных рамах. Моноблочная рама с двумя управляемыми вальцами обеспечивает изменение направления движения поворотом переднего или заднего вальца или одновременным поворотом обоих. Она также позволяет увеличить ширину уплотняемой полосы при движении катка "крабом". Тем же преимуществом обладают конструкции, в которых расширение полосы уплотнения достигается осевым сдвигом одного из вальцев.

voeto.ru

Уплотнение асфальтобетонной смеси

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТАУПЛОТНЕНИЕ АСФАЛЬТОБЕТОННОЙ СМЕСИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на уплотнение асфальтобетонной смеси.

Общие сведения

Самым ответственным технологическим этапом строительства асфальтобетонного покрытия из укатываемых смесей является уплотнение. От того, как оно организовано и выполнено, зависят важнейшие эксплуатационные свойства дорожного покрытия (плотность, стойкость к выкрашиванию, водостойкость, ровность, сдвигоустойчивость и т.д.).

Сущность процесса уплотнения состоит в том, что под влиянием механического воздействия на смесь происходит сближение зерен, сопровождающееся уменьшением пористости и частичным вытеснением защемленного воздуха.

Наукой и практикой установлено, что наиболее плотный слой покрытия можно получить путем поэтапного уплотнения асфальтобетонной смеси.

На первом этапе на смесь оказывают небольшое давление, используя рабочие органы укладчика и (или) легкий каток (предварительный этап уплотнения). Воздействие уплотняющих органов асфальтоукладчика (трамбующего бруса и вибрационной выглаживающей плиты) весьма эффективно.

Благодаря вибрационному воздействию на высокоподвижную смесь (при ее максимальной температуре), обеспечивается упорядоченное расположение и наилучшая упаковка щебеночных или гравийных зерен и предотвращается растрескивание слоя при дальнейшем уплотнении. Такая технология позволяет добиться 95-96% требуемой плотности асфальтобетона. В этом случае, вслед за укладчиком, можно сразу приступить к укатке смеси тяжелыми катками. Однако данную схему уплотнения можно использовать только при укладке смеси на очень ровное основание и при четкой работе следящей системы асфальтоукладчика, иначе возможно образование на покрытии неустранимых дефектов.

На втором этапе уплотнения на слой оказывают более высокое давление средним катком (основной этап), а на третьем (заключительном) - еще более высокое давление тяжелым катком.

Рекомендуемая температура смесей для каждого этапа укатки указана в табл.1.1.Таблица 1.1

| Этапы уплотнения смеси | Температура смеси, °С | |||||

| для верхнего слоя покрытия, по типам смеси | для нижних слоев | |||||

| щебеночные и гравийные | песчаные | |||||

| А | Б | В | Г | Д | ||

| Начало предварительного | 145...140 | 135...130 | 125...120 | 140...135 | 130...125 | 145...140 |

| Начало основного | 125...120 | 115...110 | 105...100 | 120...115 | 110...105 | 125...120 |

| Начало заключительного | 100...95 | 95...90 | 85...80 | 100...95 | 90...85 | 105...100 |

| Окончание уплотнения | 80... 75 | 75...70 | 65...60 | 80...75 | 70...65 | 85...80 |

Ориентировочно время остывания смеси от начала до конца ее уплотнения катками можно определить по графику (рис.1), построенному по экспериментальным замерам температуры слоя толщиной в плотном теле 5 см.

Рис.1. Остывание асфальтобетонного слоя при разной погоде

Для определения продолжительности уплотнения асфальтобетонных слоев другой толщины при охлаждении смеси со 150...130 °С до 80...75 °С в различных погодных условиях можно руководствоваться данными табл.1.2.Таблица 1.2

| Толщина слоя покрытия, см | Продолжительность уплотнения смеси всеми катками, мин при температуре воздуха, °С | |||||

| 0...2 | 4...5 | 8...10 | 13...15 | 18...20 | 23...25 | |

| 3-4 | 13...15 | 16...18 | 19...21 | 22...24 | 26...28 | 23...25 |

| 5-6 | 20...23 | 24...27 | 28...30 | 32...35 | 37...40 | 43...48 |

| 8-10 | 43...48 | 52...58 | 62...68 | 70...77 | 80...90 | 95...110 |

2. При отрицательных температурах (до -15 °С) выполняются только аварийно-восстановительные работы.

^

Технология укатки

Требуемая плотность покрытия может быть обеспечена только при правильном подборе катков и соблюдении оптимального режима уплотнения.

Пригодность катка для работы за конкретным асфальтоукладчиком оценивается его производительностью и способностью обеспечить требуемый объем работы и степень уплотнения на рабочей захватке, подготовленной укладчиком. Иными словами, каток должен выполнить необходимое количество проходов в заданный промежуток времени по всей площади в зависимости от типа смеси и времени ее охлаждения. Поэтому при уплотнении конкретной смеси должны быть соблюдены присущие ей режим и правила укатки (оптимальное количество проходов, рациональная рабочая скорость, допустимые температура и продолжительность выполнения операции уплотнения на каждом этапе).

Например, при уплотнении смесей типов "А" и "Б" рекомендуется применять вибрационные катки массой 6-11 т. Вибрационные катки могут работать в трех режимах - статического воздействия (вибраторы отключены), комплексного воздействия (один валец оказывает статическое воздействие, а второй - вибрационное) и вибрационного воздействия (вибраторы на обоих вальцах включены). Обычно амплитуда колебаний находится в пределах 0,2-0,8 мм, а частота 25-58 Гц в зависимости от толщины уплотняемого слоя. При уплотнении тонких слоев (40-60 мм) рекомендуется работать на малых амплитудах. С увеличением толщины слоя амплитуду увеличивают.

При уплотнении смеси вблизи зданий либо подземных коммуникаций (ближе 90 см), а также на мостах использование вибрации не допускается.

Хорошего уплотнения смеси катком можно достичь путем многократного приложения нагрузки, близкой к пределам прочности асфальтобетона на сжатие и сдвиг. Другие условия приводят либо к недоуплотнению, либо к растрескиванию слоя. Растрескиванию особенно подвержены очень горячие или сухие смеси, которые из-за своей недостаточной связности не способны оказывать заметного сопротивления касательным напряжениям, возникающим в слое от наезда вальцов катка.

Поскольку прочность асфальтобетона по мере роста его плотности и снижения температуры возрастает, то на определенных этапах укатки работающий каток полностью исчерпывает свои потенциальные возможности и его требуется заменить более тяжелым.

При укатке смесей только гладковальцовыми статическими катками количество их проходов должно быть не менее 20-24, из которых 2-4 прохода необходимо совершать легким и по 8-10 - средним и тяжелым катками.

На дороге, имеющей двускатный профиль, катки должны двигаться вдоль полосы, уложенной укладчиком, от краев к ее середине, а затем от середины к краям, перекрывая каждый след на 0,1-0,3 м.

Движение катков на дороге с односкатным профилем следует начинать от нижней стороны, а на участках улиц и дорог с продольным уклоном более 3% - снизу вверх.

Многощебенистую смесь типа "А" сначала прикатывают гладковальцовым катком массой 6-8 т 6 проходами по одному следу, затем уплотняют катками на пневматических шинах массой 16-30 т 10-12 проходами по одному следу и заканчивают уплотнение гладковальцовым катком массой 10-18 т 2-4 проходами по одному следу.

Уплотнение слоя у края полосы производят следующим образом. Если упора у кромки нет, уплотнение начинают с краев, постепенно смещая каток к середине полосы. Причем на первых проходах по слою малощебенистой смеси (тип "В") валец катка не должен доходить до края полосы на 30-40 см (рис.2).

Рис.2. Схема уплотнения полосы, не имеющей упора у кромок

Если покрытие устраивают из смесей типов "А" и "Б", с хорошим предварительным уплотнением их рабочими органами укладчика, то укатку полосы можно начинать сразу по кромке, не оставляя в резерве 30-40 см.

Первые проходы катка по второй и следующим полосам необходимо проводить по продольному сопряжению с захватом ранее уложенной полосы, при этом каток должен двигаться вперед ведущими вальцами.

Уплотнение шва по линии сопряжения должно начинаться не ранее 3-4 мин и не позже 6-8 мин после создания укладчиком рабочей захватки длиной 10-12 м. При этом важно учитывать тип уложенной смеси.

После того как кромка слегка остынет, можно приступить к ее уплотнению.

На последующих этапах уплотнения каток может начинать работу прямо по кромке слоя.

Рабочая скорость движения катков должна быть в начале уплотнения 1,5-2 км/ч, а после 5-6 проходов по одному следу 3-5 км/ч для гладковальцовых катков и 5-8 км/ч для катков на пневматических шинах.

Если смесь малощебенистая (тип "В"), то при первых проходах катка его вальцы должны захватывать ранее уложенную полосу на 70-80% (рис.3).

Рис.3. Схема расположения вальцов катка при уплотнении песчаных и малощебенистых смесей на продольном сопряжении полос - горячей и остывшей

При последующих проходах катка ширину захватываемой полосы горячего слоя смеси следует с каждым проходом увеличивать, доведя ее на заключительных проходах до 75-80%.

Если смесь многощебенистая (типы "А" и "Б"), то 75-80% ширины вальца катка сразу располагают на горячем слое (рис.4).

Рис.4. Схема расположения вальцов катка при уплотнении смесей типов "А" и "Б" на продольном сопряжении полос - горячей и остывшей

Первые два-три прохода по одному следу каток совершает с выключенным вибратором, а затем три-четыре - с включенным. Окончательное уплотнение производят с помощью тяжелого трехосного катка.

Уплотнение крупнозернистой смеси, уложенной слоем 0,1-0,22 м, начинают катками на пневматических шинах массой 16-20 т (6-8 проходов), а заканчивают гладковальцовыми двухосными катками массой 10-13 т или трехосными - массой 11-18 т (4-6 проходов), или сначала катками массой 8-10 т (2-4 прохода), а затем катками массой 11-18 т (12-20 проходов).

Уплотнение слоя толщиной более 0,2 м производят поэтапно. Рабочая скорость пневмокатка при первых двух-трех проходах не должна превышать 2-3 км/ч. Дальнейшие проходы следует производить на скорости 15 км/ч. Давление воздуха в шинах в начале укатки не должно превышать 0,3 МПа, а на заключительном этапе находиться в пределах 0,6-0,8 МПа.

Уплотнение поперечного сопряжения (шва) производят аналогично уплотнению продольного (см. рис.3, 4), при этом положение вальца на горячей и холодной полосах должно быть таким, как показано на рис.5.

Рис.5. Схема расположения вальцов катка относительно поперечного шва

Иначе при перпендикулярном расположении катка относительно шва на горячей части будут образовываться лунки, исправить которые трудно.

При ширине проезжей части более 14 м, а также на площадях и перекрестках улиц уплотнение следует производить по взаимно перпендикулярным направлениям или по диагонали. Катки должны быть в непрерывном и равномерном движении.

Останавливать катки на неуплотненном и неостывшем слое или резко менять направление движения катка нельзя.

Переезд катка с одной полосы покрытия на другую должен производиться только на ранее уплотненной полосе. След катка должен отстоять от предыдущего на величину диаметра вальца или пневмоколеса во избежание образования волны.

При уплотнении необходимо добиваться такой плотности, при которой полностью исключается доуплотнение слоя колесами транспорта.

Конкретные рекомендации по назначению типоразмеров катков и количества их проходов приведены в табл.2.1.Таблица 2.1

| Содержание щебня в смеси | Тип выглаживающей плиты | Этапы уплотнения | Типы катков | ||

| Масса, т /Количество проходов по одному следу | |||||

| Гладко вальцовые | На пневма-тических шинах | Вибрационные | |||

| До 40% | Пассивная | I | 6-8/2-3 | 6-8/2-3* | |

| II | 10-13/8-10 | 16/6-10

| 6-8/3-4** | ||

| III | 11-18/4-8 | ||||

| Вибрационная | I | 6-8/2-3 | 6-8/2-3* | ||

| II | 10-13/6-8 | 16/4-6

| 6-8/3-4** | ||

| III | 11-18/4 | ||||

| Более 40% | Пассивная | I | 10-13/8-10 | 16/6-10 | 6-8/8-10 |

| II | 11-18/6-8 | ||||

| Вибрационная | I | 10-13/4-6 | 16/4-6 | 6-8/4-6 | |

| II | 11-18/4-6 | ||||

волнистость покрытия из-за слабого основания;

желтые или бурые включения на покрытии из-за применения песка с избыточным содержанием глины;

коричневый цвет покрытия из-за недостатка в смеси битума или обильной смазки вальцов керосином или маслом;

крошение отдельных щебенок из-за повышенного содержания в них кремния.

При обнаружении мест, не поддающихся исправлению, их следует удалить и вновь заполнить смесью. После ее уплотнения необходимо произвести отделку поверхности слоя с устранением мелких неровностей, применяя утюги.

shkolnie.ru

Уплотнение асфальтобетонных смесей

5.22. Асфальтобетонные смеси уплотняют сразу же после укладки. Слои из горячих и теплых асфальтобетонных смесей следует уплотнять, начиная с той максимально возможной температуры, при которой не образуется деформаций от укатки, что позволит увеличить время эффективного уплотнения и при меньших затратах работы катков достигнуть более высокой плотности и механической прочности асфальтобетона.

5.23. Температура горячих смесей, содержащих более 40% щебня, должна быть 120 - 160°С, теплых - 100 - 140°С. Уплотнение смесей, содержащих менее 40% щебня, а также песчаных начинают при температуре соответственно на 20-30°С ниже.

5.24. Применение активированных минеральных порошков и добавок ПАВ позволяет снизить температуру начала уплотнения смеси на 10-20°С.

В каждом конкретном случае температуру начала и конца уплотнения горячих и теплых смесей устанавливают пробной укаткой.

5.25. Температура холодных асфальтобетонных смесей при уплотнении должна быть не ниже 5°С.

5.26. В процессе уплотнения слоя катки должны двигаться по укатываемой полосе от ее краев к оси дороги, а затем от оси к краям, перекрывая каждый след на 20-30 см. При устройстве сопряженных полос вальцы катка при уплотнении первой полосы должны находиться от кромки сопряжения на расстоянии не менее 10 см. При уплотнении второй полосы первые проходы необходимо выполнять по продольному сопряжению с ранее уложенной полосой. При наезде на свежеуложенную полосу катки должны двигаться ведущими вальцами вперед, что исключает образование волны перед вальцом.

5.27. Для обеспечения ровности покрытия в процессе уплотнения необходимо, чтобы каток трогался или изменял направление движения плавно (без рывков). Запрещается останавливать каток на горячем недоуплотненном асфальтобетонном покрытии. Если остановка необходима, то каток следует вывести на ранее уплотненные и остывшие участки покрытия.

Заправку катков топливом и смазочными материалами следует производить вне асфальтобетонного покрытия.

5.28. Чтобы предотвратить прилипание асфальтобетонной смеси к вальцам катка, их рекомендуется смачивать водой или смесью воды с керосином (1:1). Не разрешается применять для этих целей соляровое масло и топочный мазут.

Прилипание асфальтобетонной смеси к пневматическим шинам быстро прекращается, как только они нагреются от уплотняемой смеси. Во избежание остывания пневматических шин допускается останавливать катки только вне полосы укатки на непродолжительное время.

5.29. Скорость движения и количество проходов каждого типа катка должны соответствовать требованиям СНиП 3.06.03-85. При укладке смесей вручную или автогрейдером число проходов катков следует увеличить на 20-30%.

5.30. В процессе уплотнения после двух-трех проходов первого катка следует проверять поперечный уклон и ровность покрытия шаблонами - трехметровой или двухопорной рейкой с приспособлением для фиксации неровностей.

Выявленные дефекты необходимо немедленно устранять: в заниженные места добавлять смесь, завышенные - разрыхлять граблями, а излишки смеси убирать лопатой. Обнаруженные при первых проходах катков участки с пористой поверхностью и с нарушенной сплошностью слоя должны быть исправлены.

5.31. Дефектные участки (жирные, сухие места, раковины и т.п.) на покрытии после уплотнения должны быть вырублены, места вырубок тщательно очищены, края смазаны горячим вязким или жидким битумом, заполнены новой асфальтобетонной смесью и уплотнены.

Во избежание раскатывания смеси в конце укатываемой полосы следует поместить упорную доску или рейку.

5.32. Участки, недоступные для катка, уплотняют металлическими трамбовками, перекрывая предыдущий след от удара трамбовки примерно на 1/3. Уплотнение следует вести до полного исчезновения таких следов.

studfiles.net

Уплотнение асфальтобетонной смеси | roadtm.com

Как известно, все асфальтобетонные смеси (кроме литых), используемые при устройстве дорожных покрытий, подлежат обязательному уплотнению. Именно от этой операции во многим зависят физико-механические и эксплуатационные свойства покрытия: ровность, долговечность, необходимые характеристики прочности и пластичности, плотность, водоустойчивость, морозостойкость.

Надёжное сцепление асфальтобетонного покрытия с нижележащими слоями (основание или старым слоем покрытия) обеспечивается не только уплотнением уложенной смеси, но и подгрунтовкой. Для этого перед укладкой асфальтобетонной смеси производится розлив жидкого битума или битумной эмульсии.

Укатку следует начинать сразу же после укладки смеси. Уплотнение горячих асфальтобетонных смесей осуществляется самоходными катками различных типов: гладковальцовыми, на пневматических шинах и вибрационными. Гладковальцовые катки выделяют лёгкого типа – массой до 8 т (преимущественно двухосные двухвальцовые) и тяжёлого типа – массой 10 – 18 т (могут быть двухосные двух- и трёхвальцовые, трёхосные трёхвальцовые). Катки на пневмоколёсах обычно имеют массу от 13 до 30 т, вибрационные – до 8 т.

Уплотнение следует начинать проходами лёгкого катка (первые 5 – 10 проходов по одному следу) от краёв к середине. При первом проходе делается отступ 10 см от края покрытия (краевая часть уплотняется при последующих проходах). Затем окончательное уплотнение смеси осуществляется использованием тяжёлых катков (15 – 20 проходов по одному следу).

В случае использования вибрационного катка первые 2 – 3 прохода по одному следу нужно делать с выключенной вибрацией, а последующие 3 – 4 – с включённой. Доуплотнение слоя рекомендуется в этом случае также вести тяжёлыми катками статического действия. Первый проход делается обязательно ведущими вальцами вперёд. Уплотнение ведут таким образом, чтобы при каждом последующем проходе перекрывался след предыдущего примерно на 25 – 30 см. Наилучший результат достигается при температуре уплотняемой смеси 130 – 180 °C.

Не следует останавливать катки на горячей смеси во избежание образования неровностей. Чтобы смесь не прилипала к вальцам, их регулярно смазывают в процессе работы.

Щебёночно-мастичные асфальтобетонные смеси (ЩМА), характеризующиеся повышенным содержанием щебня (60 – 80%), требуют работы тяжёлых катков с гладкими вальцами на всём протяжении уплотнения. Данный тип смесей изготавливается с добавлением стабилизирующей добавки на основе целлюлозных волокон (поскольку основной компонент ЩМА – щебень, поэтому необходимо предотвратить стекание битума). Температура укладки и уплотнения таких смесей выше, чем у традиционных – порядка 180 – 190 °C. При уплотнении покрытий из ЩМА применение катков на пневматических шинах не рекомендуется, поскольку при повышенных температурах смеси возможно прилипание битума к резине шин.

- Главная

- Блог

- Технологии

- Уплотнение асфальтобетонной смеси

roadtm.com

Базовые принципы уплотнения асфальта

07.08.2017

Принципы уплотнения.

Уплотнение асфальтового покрытия происходит слоями. При соблюдении технологии уплотненный асфальт состоит нескольких слоев:- нижний слой;

- связующий слоя;

- слой износа.

В результате обеспечивается улучшенная стабильность слоя и, таким образом, повышается его сопротивляемость деформации. От степени уплотнения также зависит износоустойчивость поверхностного слоя.

Вместе с уплотнительными работами, должна одновременно происходить выравнивание, чтобы обеспечить комфорт во время езды, поэтому слой износа должен иметь сплошную и гладкую поверхность, но обеспечивать максимальное сцепление колес с дорогой.

Влияние состава смеси на уплотнение

Асфальтовая смесь может быть различной по составу в зависимости от предназначения (необходимо учитывать характер нагрузки на дорожное полотно) и климатических условий. Именно поэтому рецептура асфальтовых смесей меняется, а вместе с ней и уплотнительные свойства асфальта. На свойства влияет прежде всего состав и размер включаемых в ее состав минеральных компонентов. Еще одним важным компонентом, от которого зависит вязкость, является битум и его температура.Для дорог с интенсивной эксплуатацией используют смеси с высокой устойчивостью к деформации при нагрузках. Как правило, в такие смеси включают крупноразмерные минералы, т.е. они содержат большое количество камней крупных фракций, дробленых камней в дробленом песке и густой битумный раствор. Такие смеси весьма тяжелы в уплотнении и требуют большое количество усилий и тяжёлую технику.

При накатке дорог с низкой интенсивностью эксплуатации используют смеси с меньшим содержанием камней и значительно большим количеством песка, а также мягкий битумный раствор. Такие смеси легко уплотняются, однако из-за своих характеристик легко могут быть деформированы при укладке, поэтому требуют особого контроля и время на застывание. При нарушении технологического цикла может происходить смещение самого материала или формирование волн на дорожном полотне.

Влияние температуры смеси на уплотнение

На усилия, требуемые для укладки асфальта влияет температура смеси. Как правило уплотнение начинают, когда температура падает до 140-100 градусов и закончено, когда смесь остынет до 100-80 градусов. Такие требования к температуре обусловлены свойствами битума, входящими в состав смесей: чем ниже температура битума, тем больше его вязкость и тем больше усилий потребуется катку для уплотнительных работ. При высоких температурах битум действует как смазка и снижает трение между вальцами катка и минеральными включениями.Способы уплотнения

Начальное уплотнение с помощью асфальтоукладчика

На первоначальном этапе предварительное уплотнение производится асфальтоукладчиком. Предварительное уплотнение с помощью этого типа техники оказывает отличное влияние на первоначальный слой и его характеристики, а также способствует более качественной последующей укатке катком, пока температура смеси достаточно высокая. Такая технология позволяет производить укатку за меньшее количество времени, за счет меньшего кол-во проходов катком.Если приступить к укатке без предварительного уплотнения, то можно нарушить раномерность покрытия, если каток окажется слишком большой массы, а то и вызвать смещение материала. Если все-таки производится укладка катком, то рекомендуется в первые два прогона тандемными катками не использовать режим вибрации.

Статическое уплотнение

За счет собственной массы катка, происходит статическое уплотнение асфальта, для этих целей используют и тандемные и катки на пневмоколесах, однако они дают довольно слабое уплотнение по сравнению с вибрационными катками. Тандемные катки уплотняют за счет линейной нагрузки (кг/см) вальца, а пневмоколесные за счет нагрузки от колес (т) и давления воздуха в колесах (Мпа).Использование этих двух типов целесообразно только после предварительно уплотнения асфальтоукладчиком, или при необходимости уложить тонкий слой (слой износа) или асфальт с высокой пористостью.

Пневматические катки хорошо показали себя на предварительном профилировании и уплотнении мягких смесей или для уплотнения покрытия дорог с малой интенсивностью движения. В ходе работы пневмокатка смесь равномерно распределяется, а поверхностные поры заполняются.

Виброуплотнение

Вибрационные катки широко применяются за счет отличных рабочих характеристик и качественного уплотнения. Им требуется меньшее количество проходов., за счет чего значительно экономится время. Вибрация от катка снижает трение материала внутри смеси, а за счетмассы катка и динамической нагрузки плотность асфальтового покрытия растет. Таким образом для виброкатка ключевыми показателями являются масса и показатели вибрации: частота и амплитуда.Если предстоит уплотнить покрытие из нескольких слоев, то использую тяжелые тандемные виброкатки, которые способны выдавать различные амплитуды и частоты вибрации вальцов. Рабочая скорость для таких катков колеблется от 3 до 6 км/ч.

Однако использовать виброкатки нужно с осторожностью, так как большое количество проходов может привести к разрыхлению материала и нарушению структуры покрытия за счет избыточной вибрации.

Уплотнение катками с использованием автоматизированной системой контроля степени уплотнения (АСФАЛЬТ МЕНЕДЖЕР) ASPHALT MANAGER

Для контроля степени уплотнения и регулировки требуемого усилия используются автоматизированные системы.Благодаря такому инструменту, оператор имеет возможность работать в автоматическом режиме без дополнительных регулировок в ходе работы. Уплотнительная техника с АСФАЛЬТ МЕНЕДЖЕР регулируется автоматически и непрерывно отслеживает текущие условия и при необходимости изменяет величину и амплитуду вибрации. Как следствие, применение системы дает возможность избежать повреждения слоя основания и разрушения структуры асфальтового слоя. Помимо автоматического режима, каток позволяет оператору выбирать определенное направление вибрации в ручном режиме, их всего шесть (от вертикального до горизонтального (подобно осцилляции).

Катки с системой АСФАЛЬТ МЕНЕДЖЕР способны выполнять широкий спектр задач по уплотнению асфальтовых покрытий. Благодаря возможности выбирать различные режимы, такие катки могут использоваться при работах вблизи или внутри зданий чувствительных к вибрациям (например, многоуровневые паркинги). Для уплотнения асфальтовых покрытий мостов рекомендуется ручной режим с горизонтально направленной вибрацией.

Основные преимущества: Универсальное применение, качественное уплотнения без разрушения материала основания, уплотнение равномерным слоем благодаря непрерывному изменению усилия уплотнения, гладкость и однородность структуры асфальтового слоя, возможность уплотнения участков, расположенных у края дорожного полотна, а также стыков. Отлично подходит для укладки асфальтовых покрытий на мостах, а также в непосредственной близости от чувствительных к вибрациям сооружений. Есть возможность измерения степени уплотнения и температуры во время работы.

Оборудование для уплотнения

Ручное оборудование для уплотнения |

|

ТрамбовкаВибротрамбовки (трамбовки) относятся к средствам малой механизации. основная сфера их применения — это ограниченные пространства внутри зданий, на территориях, прилегающих к стенам, заборам, коммуникационным элементам (например, люки) и т.д. Вес таких трамбовок чаще всего не превышает 60-80 кг и оснащаются 4-тактным бензиновым или, реже, дизельным двигателем. Кривошипный привод передает быстрые вертикальные возвратно-поступательные движения к башмаку трамбовки. |

|

ВиброплитыВиброплиты также относятся к малой механизации и используются для уплотнения небольших площадок в ограниченном пространстве, они бывают прямоходные и реверсивные, их масса колеблется в диапазоне 50-150кг, а рабочая ширина- от 45 до 60 см. Они оснащаются бензиновыми или дизельными двигателями. Вибратор направленного действия приводится в действие через клиновой ремень и центробежную муфту. Управление движением происходит за счет регулировки направления действия вибратора. |

|

Ручные тандемные каткиМасса сопровождаемых катков составляет 600-1000 кг, а рабочая ширина – от 60 см до 75 см. Привод вальцов либо механический – с помощью двухступенчатого редуктора, либо гидростатический, они работают с двойной вибрацией. |

|

Легкие тандемные каткиЛегкие тандемные катки с рамой на шарнирном соединении выпускаются массой от 1,3 до 4.2 т, рабочей шириной от 80 см до 138 см. оба вальца катка оснащены гидростатическим приводом и вибросистемой. |

|

Комбинированные каткиВ основе конструкции комбинированных катков вибровалец и комплект колес. Они отлично подходят для уплотнения асфальта на поверхностях под уклоном, а также для ремонтных работ и укатки пешеходных дорожек и автостоянок. Комбинированные катки производятся массой от 1,5 до 2,5т, а также от 7 до 10 т. |

|

Пневмоколесные каткиУправляемая/качающаяся передняя осью и неподвижный задний мост – преимущество конструкции пневмоколесных катков. Для увеличения массы может быть задействован балласт массой до 10т, при этом общая масса катков может быть увеличена до 24-27 т соответственно. Уплотнение происходит статически, за счет собственной массы машины, а также перемешивания смеси и прогибанию колес. |

|

Тандемные катки с шарнирно-сочлененной рамойУ тандемных катков масса может достигать 7-14т при рабочей ширине 1,50 м, 2,00м и 2,13 м; они предназначены для средних и крупных строительных объектов.Вибрация может осуществляться на передний, задний или сразу на оба вальца, а сами они могут быть цельные и разрезные. Они всегда следуют один за другим, даже при выполнении поворотов(влево/вправо). В стандартном исполнении вальцы оснащены крабовым ходом со смещением самих вальцов до 120 мм в обе стороны. Крабовый ход значительно облегчает уплотнение у краев покрытия, а также дает возможность огибать боковые препятствия. |

|

Тандемные катки с управляемыми вальцамиТандемные катки с управляемыми вальцами выпускаются массой от 7 до 10 т, рабочей шириной 1,50 м и 1,68 м. Такие катки оснащены гидростатическим приводом вальцов и вибросистемы.Вибрация может передаваться на передний и /или задний валец, а сами вальцы могут быть цельные и разрезные. Катки с управляемыми вальцами оснащены электрической системой управления с возможностью выбора настроек: Диагональный ход (влево/вправо), поочередная работа передним \ задним управляемым вальцом, синхронное работа обоими вальцами, или управление передним \задним вальцом в автоматическом режиме, в зависимости от направления движения |

Системы рулевого управления

На катках с управляемыми вальцами они могут поворачиваться одновременно (синхронное управление) или каждый по отдельности (передний или задний), а также позволяют двигаться крабовым ходом (со смещением вальцов до 120 мм). Такие катки оптимально подходят для работы как на небольших площадках (перекрестки, кольцевые развязки, резкие повороты), так и для работы на больших строительных объектах (автомагистрали и автострады).У катков с управляемыми вальцами возможность движения «крабовым ходом» является преимуществом. «Крабовый ход" позволяет распределять массу катка на большую площадь, при этом сам каток не сильно заглубляется. При использовании такого метода, значительно упрощается начальное уплотнение чувствительных материалов с высокой температурой асфальта, а также возможна «утюжка» больших участков, а сам центр тяжести катка смещен от нестабильного края асфальтового покрытия.

В тандемных катках с шарнирно-сочлененной рамой вальцы соединены между собой с помощью центрального шарнира.

Конструкция позволяет вальцам двигаться по одной траектории даже при выполнении поворотов. В режиме «крабового хода» задний валец смещен относительно переднего влево или вправо. Из-за особенностей конструкции вальцы могут быть смещены относительно друг друга.

Выгоды от использования «крабового хода» очевидны: это и возможность работы вблизи бордюрных камней или вплотную к стенам зданий или ограждениям, рациональная работа с конусом уплотнения края покрытия, а также возможность избежать образование следов от вальца с острыми кромками на поверхности асфальта.

nationalrent.ru

Технология уплотнения асфальтобетонной смеси катками

Соблюдение технологии уплотнения асфальтобетонных смесей напрямую влияет на долговечность и надежность дорожного покрытия. Любая небрежность или нарушение очередности операций уменьшает прочность полотна на 20% и более.

Актуальные требования к организации дорожного строительства отражены в СНиП 3.06.03-85. В этом же сборнике нормативных документов приведена и последовательность действий при асфальтировании дорог различными типами дорожной спецтехники.

Практика показала, без парка специализированной техники быстро построить качественную дорогу, независимо от категории, невозможно. Наиболее перспективна технология уплотнения асфальтобетонной смеси катками в комплексе с асфальтоукладчиком. Первичное подуплотнение трамбующим брусом или виброплитой уменьшает величину сдвиговой волны горячего асфальта при укатке. Благодаря этому получают более плотную структуру дорожного покрытия.

Предварительное уплотнение асфальта - подкатка

Асфальтоукладчик формирует ровный слой асфальтобетнной смеси заданной толщины. На этом же этапе происходит первичное уплотнение асфальта виброплитой или трамбующим брусом. Последующую подкатку выполняют гладковальцевыми тандемными виброкатками HD 75 фирмы HAMM, весом 7 или 6 тонн.

Технология уплотнения асфальта на предварительном этапе предполагает выполнение следующих операций:

- Предварительное упрочнение и подуплотнение горячей смеси 2-3 проходами катка, работающего в статическом режиме.

- 5-6 проходов катка по следу с включенным вибратором. Вибрационная нагрузка применяется исключительно при движении от асфальтоукладчика. Возвращение к укладчику выполняют при работе вальцов в статическом режиме. В этом случае нагон сдвиговой волны уменьшается.

Уплотнение асфальта катком на этапе подкатки требует соблюдения следующих параметров:

- Допустимая нагрузка в статическом режиме 1,75-1,85 кг/см2, при работе вибратора 2,4-2,6 кг/см2 при частоте до 39 ударов в минуту. Превышение этих показателей приводит к появлению дефектов на покрытии в виде трещин, неровностей или сдвигов.

- Уплотнение выполняется продольными заходами от наружной кромки захватки с постепенным перемещением к оси дороги. 100 мм полоса у осевой кромки укатывается при уплотнении следующей смежной полосы асфальта.

- Каждый предыдущий след перекрывают на 30 см. Скорость перемещения катка не должна превышать 4.8-5.6 км/ч.

- Подходы выполняются возвратно-поступательными движениями ведущими вальцами вперед.

Основной этап уплотнения асфальтобетонных смесей

После проведения работ по предварительному уплотнению, происходит процесс доуплотнение оставшихся слабых мест и общая отделка дорожного покрытия с применением катков на пневмошинах GRW 15, весом 11 тонн. Работы выполняют пневмокатками с весовой нагрузкой 20 тонн с учетом балласта. Важную роль играет одинаковое давление воздуха во всех шинах, оно должно составлять 8-8,5 атмосфер. В процессе укатки каток совершает 8-10 проходок по одному следу с допустимой скоростью перемещения 3,7-6,4 км/ч. Перекрытие смежных следов не должно быть меньше, чем 30 см. Такая технология уплотнения асфальтобетонного покрытия улучшает его прочностные характеристики, увеличивает устойчивость к динамическим нагрузкам.

Финишная укатка асфальта катками

Для финишной укатки асфальта катком технологией предусмотрено применение гладковальцевых статических катков CS 141/142 фирмы Dynapac, общим весом с балластом 13 тонн. Основной целью завершающей стадии укатки является устранение следов от шин пневмокатков и других дефектов поверхности. На завершающем этапе устраняют оставшиеся дефекты, включая следы от шин пневмокатка. При достаточной температуре асфальта (800С) происходит окончательное уплотнение структуры материала. Для завершения работ потребуется 5-8 проходов с перекрытием каждого следа на 30 см., при допустимой скорости движения 4,8 км/ч. Контактные давления вальцов этого катка превышают показатели предыдущих катков.

Качество уплотнения асфальтобетонного покрытия определяют, используя коэффициент уплотнения асфальта. Эта величина показывает соотношение фактической и нормативной плотности материала. Пробы для определения коэффициента берут через 1-3 дня после уплотнения горячих смесей. Качественный асфальтобетон типа А, Б имеет показатель 0,99, а для смеси типа В нормативный коэффициент 0,98.

moscow.roads-pro.ru