Производство бетонных плит на базе ООО «СК Дом Строй». Производство бетонных плит

Производство бетонных плит

Компания ООО «СК Дом Строй» предлагает сотрудничество строительным компаниям на поставки плит из бетона. Наше предприятие нацелено на долгосрочное или кратковременное обеспечение своевременными поставками плит по лояльной цене. Собственная производственная база, современное техническое оборудование, высококлассные специалисты, налаженные поставки сырья и оптимальная технологическая схема производства, позволяют нам гарантировать высокое качество продукции и своевременное выполнение взятых на себя обязательств.

Заключая с нами договор, вы можете купить дорожные плиты, а также заказать доставку на склад или место монтажа. Доставка материалов на место монтажа – это одно из преимуществ работы с нами. С нашей стороны мы осуществляем непрерывное производство заказа в полном объеме, что исключает риски простоев монтажных работ из-за отсутствия строительных материалов, а поэтапные доставки избавят вас от дополнительных затрат на погрузочно-разгрузочные работы и не потребуют оборудования дополнительных складских площадей.

Одним из наших принципов является открытость и прозрачность деловых взаимоотношений, и мы всегда готовы представить всю необходимую документацию, подтверждающую качество и нормативное соответствие предлагаемой продукции.

Недорогие бетонные плиты, цена которых не включает долю посредников, так как их попросту нет, отличаются высокой конкурентоспособностью. Низкая стоимость не в ущерб качеству достигается еще за счет оптимизации производства. Уменьшение затрат на закупки сырья достигается путем крупнооптовых поставок, причем качество сырьевых материалов подтверждается не только доверительными отношениями, но и лабораторными испытаниями. Минимизация затрат на производство становится возможным благодаря высокой механизации процесса и полуконвейерной технологической схеме. Такая схема объединяет агрегатно-поточную и конвейерную, что позволяет сделать производство максимально гибким в плане перестроения на производство различных стандартов, и тем самым экономить на производственных площадях.

Производство бетонных плит

Изготавливаемые плиты соответствуют ГОСТ 21924.1-84 и ГОСТ 21924.2-84, что подтверждается сертификатами. Использованные в производстве материалы также соответствуют установленным стандартам и подтверждаются соответствующей документацией, включая акты лабораторных испытаний. Вся технологическая последовательность, нормы выдержки, режимы температур и другие технологические тонкости, регламентированы нормативной документацией согласно ГОСТами и СНиПами.

При производстве мы используем:

- Вяжущий материал – портландцемент (ГОСТ 10178), специально для изготовления бетона дорожных покрытий.

- Мытый речной песок фракцией 1,3-3,5 миллиметров (ГОСТ10268—80).

- Заполнитель – щебень фракцией не больше 20 миллиметров (ГОСТ 10268).

- Вода без содержания коррозийных примесей (ГОСТ 23732).

- Пластификаторы согласно нормативной и технической документации.

- Продольно расположенная напрягаемая арматура Ат-V марки 23Х2Г2Т и A-V: 1П60.18-30AV ГОСТ 10884. Напряжение арматуры соответствует значению 590 мПа.

- Поперечная ненапрягаемая арматура А-111 (ГОСТ 5781).

- Проволока для изготовления армирующих сеток Вр-1 (ГОСТ 6727).

В бетоносмесительных установках приготавливается бетон В25 (тяжелый).

- Плотность бетона 2200-2500 кг/м3 (ГОСТ 26633).

- Прочность на сжатие от 294 кгс.

- Прочность на растяжение Вbtb=3,6.

- Нормируемая отпускная набранная прочность от 70%.

Арматурные/монтажно-стыковые изделия изготавливаются согласно ГОСТ 25912.4. Сварные элементы конструкции по ГОСТ 10922.

Заполнение форм осуществляется посредством виброукладки, при температурном перепаде смеси и формы не более 20оС. Вибрирование позволяет полностью заполнить форму, вытеснить воздух и обеспечивает надежное сцепление бетона с армирующими элементами. В результате чего изделия получаются качественные, без внутренних пустот и раковин.

Для ускорения изготовления, формованная продукция проходит тепловую обработку, которая производится согласно тех. документации в соответствии со СНиП 3.09.01.

Мы готовы стать вашими надежными партнерами и предложить самое надёжное покрытие, которое будет служить десятилетиями даже в самых суровых условиях.

sk-dom-stroy.ru

Особенности производства железобетонных плит и панелей

Плоские, ребристые и криволинейные плиты и панели в зависимости от мощности предприятия, используемого оборудования, размеров изделий и других местных условий изготавливают со стационарно-поточной, а также непрерывно- и прерывно-поточной (стендовой, агрегатной и конвейерной) организацией производства.

В стационарно-поточном (стендовом) производстве при уплотнении смесей вибрированием используют обычные стенды и специальные установки конструкции «Гипростройиндустрии», состоящие из матриц с откидными бортами, подъемных рам со штырями для напряженной арматуры и специальных бетоноукладчиков. Для подачи пара в матрицах имеются полости и предусмотрена возможность отвода конденсата.

Для формования ребристых плит и панелей способом виброштампования применяют стенды конструкций НИИЖБа и «Гипростройиндустрии».

Тонкостенные криволинейные панели и панели двоякой кривизны, применяемые для покрытия промышленных зданий, изготавливают по стендовой технологии на утепленных железобетонных матрицах с помощью формовочной машины (см. рисунок ниже). Принцип работы машины заключается в непрерывном формовании панелей способом скользящего виброшаблона. Бетонная смесь из бункера попадает на поверхность железобетонной матрицы, создавая затвор, препятствующий истечению остальной смеси. По мере продвижения вперед задняя стенка бункера профилирует смесь и срезает излишки смеси, а оставшийся на матрице слой бетона уплотняется до заданной толщины виброшаблоном. При движении машины вдоль рельсов, уложенных по обе стороны матрицы, бункер и шаблон перемещаются по боковым направляющим матрицы, повторяя их кривизну. Благодаря этому образуются продольный и поперечный профили панели и получаются изделия заданной толщины.

| Установка для формования криволинейных панелей покрытий |

|

| 1 — виброшаблон, 2 — противовес, 3 — бункер, 4 — механизм подъема, 5 — привод передвижения, 6 — портал машины, 7 — железобетонная матрица, 8 — направляющая, 9, 10 — опорные катки, 11 — направляющая каретка |

Рабочая скорость продвижения машины с включенными вибраторами, расположенными внутри виброшаблона, составляет 0,5 м/мин. Поверхность изделия заглаживается на большой скорости. Подъем бункера и виброшаблона, необходимый при перемещении машины с матрицы на матрицу, осуществляется механизмом подъема с помощью тросов. Панели формуют в железобетонных матрицах сборно-монолитной конструкции. В торцах матрицы устанавливают съемные металлические щиты, образующие опалубку поперечных ребер панелей.

В производстве тонкостенных криволинейных панелей применяют только жесткую бетонную смесь, которая при вибрировании не сползает по уклону матрицы. Во время пропаривания матрицу с изделием накрывают специальным коробом. Прежде чем снять панель, к ней болтами прикрепляют две монтажные вантовые распорки с проушинами, которые используют для извлечения панели из формы и монтажа. Это позволяет изготовлять панели без монтажных петель.

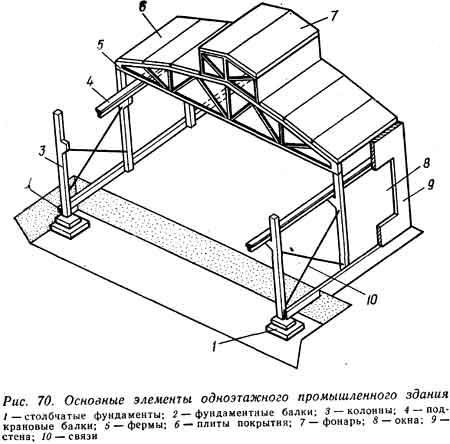

При прямоточной (агрегатной) организации технологии используют обычные и опрокидные формы с уплотнением смеси на виброплощадках. На рис. ниже показан цех по производству конструкций для промышленного строительства производительностью 30 тыс. м3 в год (409-10-15). Изготовление изделий ведется в формах и на поддонах на двух постах, каждый из которых оборудован виброплощадкой СМЖ-200А грузоподъемностью 15 т, продольным формоукладчиком СМЖ-153 и бетоноукладчиком СМЖ-162. Пролет оборудован двумя мостовыми кранами грузоподъемностью 15 т с автоматическими захватами СМЖ-46.

| Типовой цех по производству конструкций для промышленного строительства с двумя формовочными постами 3000х6000 мм: |

|

| а — технологическая схема, б — план: 1 — самоходная тележка для транспортирования готовых изделий грузоподъемностью 20 т, 2 — тележка-прицеп, 3 — кран мостовой электрический грузоподъемностью 15 т, 4 — раздаточный бункер, 5 — бетоноукладчик, 6 — виброплощадка грузоподъемностью 15 т, 7 — формоукладчик продольный грузоподъемностью 15 т, 8 — камеры пропаривания, 9 — установка для электротермического натяжения стержней, 10 — формы, 11 — арматура сварная, 12 — стенд для контроля и ремонта изделий, 13 — стенд для сборки утепленных панелей, 14 — площадка складирования готовой продукции, 15 — пост распалубки и сборки форм, 16 — стеллаж для складирования стержней |

Технологический процесс сводится к следующему. распалубленная форма или поддон подвергается чистке и смазке с помощью распылителя, подключаемого к линии централизованной подачи смазки. При изготовлении предварительно напряженных изделий со стержневой арматурой последняя электротермическим способом на установке СМЖ-129 (6596С/2) напрягается и закрепляется на поддоне. При изготовлении обычных изделий в поддон или форму укладывают арматурный каркас и закладные детали, после чего форма или поддон мостовым краном переносится на формоукладчик, где на поддон устанавливают бортоснастку. Формоукладчиком форма или поддон подается на виброплощадку и автоматически закрепляется на ней.

При изготовлении плоских изделий операции на формовочных постах автоматизированы. Во всех остальных случаях управление процессом формования осуществляется дистанционно. Подача бетонной смеси к формовочным постам осуществляется с промежуточной эстакады самоходными раздаточными бункерами СМЖ-1 (6611) емкостью 1,8 м3 непосредственно в бункера бетоноукладчиков.

Арматурные каркасы в готовом виде подаются из арматурного цеха к месту расположения постов распалубки и укладки арматуры. Там же размещена и установка для электротермического натяжения стержней. После формования изделий краном снимается бортоснастка и поддон с изделием транспортируется к камере тепловлажностной обработки. Ямные камеры снабжены устройствами с автоматически действующим кронштейнами СМЖ-293, которые в зависимости от типа и высоты изделий дают возможность устанавливать изделия в 4-6 ярусов. Применение камер с различным количеством ярусов требует переналадки направляющих стоек в зависимости от выпускаемой продукции. После тепловлажностной обработки изделия из камер извлекают краном и переносят к постам распалубки и сборки форм. Распалубленные изделия проходят контроль.

При изготовлении трехслойных утепленных панелей сборку их производят на стенде. Опрокидывание скорлуп панели ребрами вверх осуществляют при помощи мостового крана, а соединение скорлуп между собой — электросваркой. Обнаруженные при этом дефекты устраняют, изделия маркируют и после выдерживания грузят мостовым краном на самоходную тележку с прицепом и вывозят на склад готовой продукции. В зимнее время изделия выдерживают в цехе в течение 4 ч.

В состав аналогичной линии для производства панелей стен и покрытий промышленных зданий в типовом цехе (409-10-16/72) с двумя постами, предназначенными для изготовления изделий шириной 1500-3000 мм и длиной 12000 мм, входят: виброплощадка СМЖ-199А грузоподъемностью 24 т, бетоноукладчик СМЖ-162, формоукладчик СМЖ-35А, установка для натяжения арматуры СМЖ-84, ямные камеры пропаривания. Пролет оборудован мостовыми кранами грузоподъемностью 30/5 т с автоматическими захватами СМЖ-50.

Технико-экономические показатели цехов по производству панелей стен и покрытий для промышленного строительства приведены в таблице:

Технико-экономические показатели производства панелей, стен и покрытий для промышленного строительства

| Показатели | Шифр типового проекта | |

| 409-10-15/72 | 409-1016/72 | |

| Производственная мощность при двухсменной работе, тыс. м3 | 30,0 | 40,0 |

| Число производственных рабочих, чел | 35 | 35 |

| Выработка на одного производственного рабочего при формовании, м3/год | 1060 | 985 |

| Съем с 1 м2 производственной площади, м3/м2 | 15,0 | 16,0 |

| Металлоемкость технологического оборудования, кг/м3 | 11,7 | 12,44 |

| Удельные расходы на технологические нужды по формовочному пролету: | ||

| — электроэнергии, кВт∙ч/м3 | 3,9 | 3,6 |

| — пара, кг/м3 | 265 | 315 |

| — сжатого воздуха, нм3/м3 | 3,3 | 3,6 |

| — трудозатрат, чел∙ч/м3 | 1,92 | 1,93 |

Формование изделий этого типа в непрерывно- и прерывно-поточном (конвейерном) производствах осуществляют на прокатных станах и двухъярусных конвейерных линиях с принудительным ритмом (см. рисунок ниже). Последние характеризуются наиболее совершенным оборудованием.

| Схема двухъярусного тележечного конвейера |

|

| 1 — калибрующее устройство, 2 — профилирующий виброштамп, 3 — бетоноукладчик, 4 — машина для навивки арматуры, 5 — катучий поддон, 6 — вакуум-подъемник, 7 — камера тепловлажностной обработки, 8 — паропровод, 9 — подъемник-снижатель, 10 — гидротолкатель |

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

technology-jbi.ru

Как происходит производство бетонных плит?

Плиты, сделанные из армированного бетонного раствора, довольно широко используются в строительстве разных зданий и построек. Востребованы такие изделия бывают при сооружении строения, обустройстве фундаментов, постройке нижнего этажа, а еще сходственные системы широко используются при разработке красивых и крепких дорожек для сада.Для того чтоб выстроить дом из бетонных плит нужно ознакомиться с технологией изготовления работ. Особых познаний и опыта подобное строительство совсем никак не просит.Для такого чтоб собственными руками изготовить садовую бетонную дорожку, нужно сконструировать форму для бетона. Традиционно в качестве таковой формы выступает самый-самый обычный прямоугольник либо квадрат, низом для которого считается лист металла. Из древесного бруса сооружается основа формы, который никак не должен обладать щелями или зазорами.Как только форма будет сооружена, разрешено начинать к работе с раствором, а поточнее, заливать ее бетоном. Однако пред тем как начать заливку, обязательно нужно вместить арматуру в один пояс.Бетонные плиты для основания дома – это элементарно уникальное вещество, который имеет возможность быть использован в качестве основы для любого строения. Такого рода изделия различают высочайшим уровнем крепости и прочности. Конкретно эти свойства становятся причиной такого, что вопрос, как разбить бетонную плиту, считается настоящей проблемой.Кроме высокопрочностных характеристик, надлежит подметить, что бетонные плиты просто устанавливаются, работа с ними никак не занимает немало времени и никак не просит от мастера особых познаний и опыта подобных работ.Базу для построек в виде бетонной плиты сразу будет являться и базой для напольного покрытия. Основное, чтоб раствор такой плиты был отлично уплотнен. При предоставленном фундаменте нет надобности заливать черновой пол. Не считая того, монолитные плавающие фундаменты позволят в том числе и в условиях высокого залегания грунтовых вод сконструировать крепкое и надежное здание. Невзирая на все позитивные свойства плитных оснований, в неких вариантах все же целесообразнее сконструировать ленточный фундамент, который признается еще наиболее экономичным. Однако есть ситуации, когда лишь плитка сможет выдержать предполагаемые перегрузки и обладает всеми необходимыми параметрами.

Невзирая на все позитивные свойства плитных оснований, в неких вариантах все же целесообразнее сконструировать ленточный фундамент, который признается еще наиболее экономичным. Однако есть ситуации, когда лишь плитка сможет выдержать предполагаемые перегрузки и обладает всеми необходимыми параметрами.

rusbetonplus.ru

Производство бетонных плит - K-SEE RU

Изготовление бетонной плиты

Все чаще мы пытаемся выполнять любую работу самостоятельно: проводить ремонт в квартире, менять и ремонтировать вышедшие из строя бытовые стабилизаторы напряжения, а на дачном участке уже давно принято все делать своими руками.

Даже такую на первый взгляд сложную работу, как изготовление бетонной плиты, при желании можно произвести собственными силами.

Перед началом работы нужно подготовить все необходимые материалы и инструменты:

- Пропитанные маслом доски для опалубки толщиной 27 мм;

- Пропитанные маслом направляющие доски толщиной 10 мм, которые будут играть роль компенсационных швов, для этих же целей можно использовать бруски из ПВХ;

- Армированные решетки или рулонный материал для армирования;

- Пленку под плиту;

- Алюминиевую линейку;

- Складной метр;

- Кирку;

- Лопату;

- Трамбовку;

- Грабли;

- Бетономешалку, если вы будете готовить смесь самостоятельно.

Для изготовления обычного бетона понадобится щебень мелкой фракции, крупный речной песок в качестве наполнителя, цемент и вода.

Примерное соотношение для 100 л бетонной смеси: 30 кг цемента, 70 кг песка, 100 кг щебня. Требуемое количество воды устанавливается в процессе изготовления бетона. По консистенции он должен напоминать «густой творог».

Если вы собираетесь делать бетонный пол во влажном месте, например, в погребе, рекомендуется использовать специальные гидрофобные добавки.

Учтите, что бетонная плита толщиной 8-10 см обязательно армируется сварной решеткой.

Подготовка площадки

Сначала на площадке для бетонирования нужно выкопать яму глубиной примерно 20-25 см. Если почва содержит строительный мусор, пользоваться лопатой будет тяжело, лучше взять кирку. Затем дно ямы необходимо засыпать слоем щебня толщиной 10-15 см и равномерно распределить его по всей площади с помощью граблей. Для укрепления и выравнивания почвы на щебень нужно насыпать слой песка.

После этого площадку необходимо обильно полить водой, дождаться, пока она впитается, а затем уплотнить с помощью трамбовки. Подготовленную поверхность нужно накрыть пленкой, причем ее края должны выступать на 15 см, чтобы покрыть опалубочные доски.

Подготовка опалубки

На этом этапе опалубочные доски укрепляются по краям подготовленной к бетонированию площадки. Их нужно точно зафиксировать на уровне, соответствующем толщине бетонной плиты, учитывая при этом наклон.

Установите направляющие доски или ПВХ-бруски компенсационных швов через каждые 2-4 м, в зависимости от размера и контура площадки. Они помогут увеличить прочность бетонной плиты, а также сыграют роль опоры для рейки при выравнивании бетона. Далее площадка для бетонирования делится на несколько участков, каждый площадь не более 20 м2.

На них укладываются сварные решетки таким образом, чтобы между краем арматуры и площадки осталось расстояние около 2 см. В противном случае на металлическую решетку попадет влага и оставит на бетоне следы ржавчины.

Чтобы рассчитать необходимое количество бетона в кубических метрах, нужно перемножить значения длины, ширины и высоты будущей плиты. Если нет острой необходимости в изготовлении бетонной смеси самостоятельно, то лучше заказать доставку готового к укладке бетона в строительной фирме. Так вы сэкономите время и силы.

Укладка бетонной смеси

Сначала на участок бетонирования устанавливается арматурная сетка на специальные 2-3-сантиметровые подкладки. После этого на ограниченный досками участок выкладывается бетонная смесь.

Бетон следует разровнять реверсивными движениями с помощью алюминиевой линейки, прижимая ее к направляющим доскам.

Время затвердевания бетона составляет 24 часа. Только по истечении этого срока по бетонной плите можно ходить. Первые три дня бетон нужно поливать водой. Через месяц бетонная плита достигнет прочности 90%.

Через сутки после укладки бетона направляющие доски необходимо вытащить, а образовавшееся пространство заполнить уплотняющей мастикой, которая используется для строительных швов. Если вместо досок использовались ПВХ-бруски, то их следует оставить на месте. После этого снимаются опалубочные доски.

Если бетонная плита вплотную примыкает к дому, то между ней и стеной желательно сделать компенсационный шов. Это необходимо для предотвращения образования трещин на доме, вызванных движением грунта.

Для ухода за бетонными плитами без последующей обработки, например, на полу гаража, существует целый ряд специальных химических препаратов: обработанные краски, составы для очистки от гудрона, средства от пятен и для удаления ржавчины.

ЧИТАЙТЕ ТАКЖЕ ПРО:

Декоративный бетонБетон: приготовление и уход

www.k-see.ru

Пропорции бетона для изготовления перекрытия

Бетон является основным строительным материалом при возведении многоэтажных построек, но нужен он не только для них. Даже строительство частных домов из дерева не обходится без бетонного фундамента, не говоря уже о самом широком применении железобетонных изделий в отрасли промышленного строительства.Все виды легких, керамзитобетон, шлакоблоки используются для возведения различных сооружений, в благоустройстве весьма популярны тротуарная плитка и поребрики из бордюрного камня, изготовленные методом вибропрессования.

Легкие делятся на два вида:конструкционные и теплоизоляционные.

Тем не менее основным назначением этого строительного материала все же является создание фундаментов, колонн, плит перекрытия и других железобетонных изделий, предназначенных для жилого и промышленного строительства.

Классификация

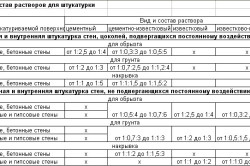

Виды и составы растворов для штукатурки.

Широкое использование этого материала подразумевает его видовое разнообразие. Обычно классифицируют по таким показателям, как вид вяжущего вещества, плотность и непосредственное назначение. Самый известный и популярный вид вяжущего вещества – это, конечно, цемент. Говоря о железобетонных изделиях, чаще всего имеют в виду строительные материалы из портландцемента, воды и заполнителей. В качестве вяжущего вещества также используют гипс, жидкое стекло, шлаковые и щелочные элементы, реже – известь и т. д. Эти вещества применяют для получения специальных бетонов, используемых при особых условиях или для выполнения узкопрофильных работ.

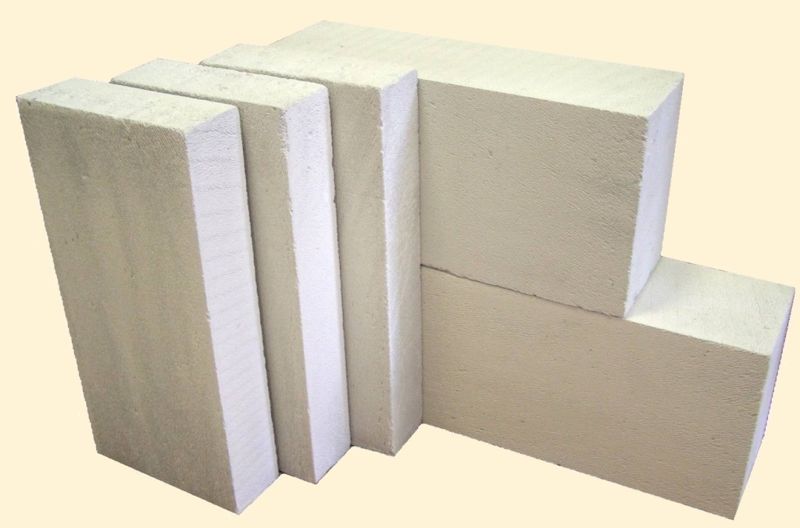

По плотности виды делят на тяжелые, с применением таких заполнителей, как известняк или гранит, и легкие (газобетон, пеноблоки и т. д.), при производстве которых используют пористые заполнители. От плотности зависит и назначение. Тяжелые применяются при строительстве гидротехнических сооружений, аэродромных покрытий, противорадиационных защитных сооружений, то есть везде, где необходима высокая прочность или морозоустойчивость конструкций. Легкие весьма хороши при возведении малоэтажных домов или при монолитном каркасном строительстве (пенобетон). Обычные армированные цементные бетоны – это классический материал для фундаментов и перекрытий. Именно о производстве плит перекрытия из железобетона и пойдет речь далее.

Характеристики плит перекрытия

Схема плиты перекрытия.

Плиты перекрытия производятся заводами ЖБИ из легких бетонов плотной структуры, тяжелых, а также плотных силикатных. Они предназначаются для применения в несущей части жилых домов и сооружений промышленного назначения. Плиты перекрытия бывают сплошные или многопустотные с различной толщиной и диаметром пустот. Пустоты в железобетонных перекрытиях необходимы для обеспечения звукоизоляционных качеств, при этом бетон удаляется из слабонапряженных частей плиты. Длина плиты для перекрытия может составлять от 2,8 до 6,4 м, а в отдельных случаях и больше. Ширина плиты может доходить до 3,2 м. Основным показателем для плиты перекрытия является толщина. Минимальная толщина для пустотных плит составляет около 25-30 мм, для ребристых плит – 50-60 мм. Последние используются преимущественно в промышленном строительстве, пустотные и обычные сплошные – при возведении жилых и административных зданий.

В процессе изготовления плит перекрытия на заводах ЖБИ используются различные технологии, каждая из которых включает в такие операции, как:

- натяжение арматуры;

- формовка железобетонного изделия;

- затвердевание смеси;

- резка на панели необходимой длины.

Не менее важным является изготовление качественной смеси, используемой при формовке изделия, поэтому пропорции составляющих бетона могут изменяться в зависимости от предполагаемых нагрузок готовой плиты.

Бетонная смесь

Для изготовления бетонной смеси своими руками понадобится:составляющие бетонной смеси, шуфельная лопата, садовая тачка.

Оптимальные марки для производства плит перекрытия – М300-М350. Марка бетона напрямую связана с количеством цемента в бетонной смеси, цифры марки усредненно обозначают предел прочности на сжатие. Производство марки М300 возможно с использованием щебня из известняка, гравия и гранита, М350 – на основе гравийного и гранитного щебня. Но главной составляющей частью смеси остается цемент, наиболее популярным сейчас является портландцемент марки 400. Пропорции смеси для бетона М300 (цемент, песок, щебень) с использованием цемента этой марки должны быть следующими: 1:1,9:3,7. Если используется более качественный цемент марки 500, то пропорции изменяются и будут выглядеть как 1:2,4:4,3. Для бетона М350 с применением цемента марки 500 соотношение должно быть таким: 1:2:4. Чем больше цемента в смеси и чем прочнее фракции щебня, тем более качественный и надежный бетон можно получить в результате. Водоцементное отношение не должно превышать коэффициент 0,7.

Таким образом, рассчитывая пропорции смеси, необходимо учитывать множество факторов: размер фракций щебня или песка, качество песка и количество воды, которое используется при замесе. При выборе тех или иных составляющих учитываются те качества, которые необходимо придать будущему бетону: упругость, морозоустойчивость, стойкость к деформациям и т. д. Чтобы бетон получился качественным, фракции щебня должны быть размером 5-20 мм, а песок – кварцевым и обязательно чистым, без всяких примесей. Для изготовления смеси лучше использовать бетономешалку, но если вы производите бетон своими руками, то вам понадобятся:

- составляющие смеси;

- шуфельная лопата;

- садовая тачка;

- крупные емкости для смешивания.

Производство плит

Качество будущего железобетонного изделия также зависит от правильной заливки бетонной смеси. Можно изготовить надежный бетон, используя необходимые пропорции составляющих, но некачественная формовка изделия приведет к производственному браку. На заводах ЖБИ используются специальные машины для формования железобетонных изделий, хотя плиты перекрытия можно делать и своими силами. В этом случае плиты перекрытия изготавливают в специальных деревянных формах, обитые изнутри таким влагостойким материалом как, например, линолеум. В опалубку размещается металлическая сетка для армирования бетонной смеси. Диаметр металлической проволоки, из которой состоит сетка, должен составлять 4-6 мм, а размер ячеек – 10-15 см.

В процессе бетонирования каждая плита отделяется от другой прокладкой, состоящей из двух слоев рубероида или строительной бумаги, между которыми укладываются влагозащитные листы фанеры или оргалита для получения наиболее ровной поверхности будущих плит. Чтобы сделать более удобной укладку арматурной сетки, можно использовать смесь без добавления щебня из расчета 1 доля цемента на 4 доли песка. В данном случае расход цемента увеличится, но зато технология бетонирования намного упростится, поскольку арматурную сетку можно будет утапливать в смесь уже после ее укладки в форму, что позволит лучше зафиксировать высоту расположения арматуры в бетонном слое. При температуре воздуха от 10 до 15 °C через две или три недели плиты набирают необходимую прочность, после чего их уже можно устанавливать в перекрытие.

o-cemente.info

Завод по производству ЖБИ (завод ЖБИ)

Производственно-коммерческое предприятие «Промстройдеталь» было основано в 2001 году и за годы своей деятельности прошло путь от завода по производству бетона в Туле до одного из крупнейших предприятий региона, выпускающего вибропресованные и железобетонные изделия, металлоконструкции, бетоны и растворы.

Сегодня ПКП «Промстройдеталь» входит в группу компаний «Альтаир», занимающую лидирующие позиции в области строительства жилых, коммерческих и промышленных объектов.

Преимущества завода ЖБИ Промстройдеталь

Основные вехи истории компании «Промстройдеталь»:

- 2001 год – налажено производство бетона.

- 2005 год – модернизация производственных мощностей, запущен автоматизированный бетонный завод, оснащенный оборудованием итальянской марки Simem.

- 2008 год – начат выпуск вибропрессованных изделий на оборудовании Multimat RH 600 немецкой фирмы HESS. Расширена номенклатура изделий завода ЖБИ.

- 2011 год – началось производство железобетонных плит и других железобетонных изделий на оборудовании испанской фирмы TECNOSPAN.

- 2013-2014 годы – открыта вторая линия по выпуску тротуарной плитки на оборудовании Multimat RH 2000–3 MVA. В то же время старое оборудование Multimat RH 600 заменено новым Multimat RH 1500-2 VA.

Завод ЖБИ «Промстройдеталь» сегодня

ПКП «Промстройдеталь» – это более 80 000 м2 производственных и складских площадей, коллектив опытных специалистов, способных изготавливать железобетонные изделия европейского уровня качества. Наша продукция пользуется спросом у застройщиков по всему Центральному федеральному округу Российской Федерации.

Мощности предприятия включают в себя:

- 2 автоматизированные линии, осуществляющие производство бетона при производительности 150 м3 бетонной смеси в час;

- Цех по производству сборных железобетонных изделий;

- 2 автоматизированные линии по выпуску тротуарной плитки;

- Цех по производству железобетонных плит перекрытий;

- Цех металлоконструкций.

Производство сборных железобетонных изделий

На наших заводах ЖБИ выпускается следующий ассортимент железобетонных изделий:

- железобетонные плиты перекрытия;

- фундаментные блоки и подушки;

- колонны;

- лестничные марши;

- дорожные железобетонные плиты;

- балки, ригели, перемычки;

- колодезные кольца, днища и крышки колодцев;

- сваи.

Производство сборных железобетонных конструкций и других изделий осуществляется в основном методом виброформования на импортном оборудовании. Благодаря такой технологии, железобетонные плиты и другие железобетонные изделия отличаются четкой геометрией форм, минимальным отклонением от габаритных типоразмеров, ровной поверхностью без трещин. Помимо стандартных железобетонных изделий, мы также предлагаем нашим клиентам производство ЖБИ на заказ по чертежам заказчика.

Бетон и раствор с доставкой на стройплощадку

Наши заводы ЖБИ выпускают бетон на основе известнякового и гравийного щебня в широком диапазоне марок – от М-100 до М-500. Всегда в ассортименте тяжелые сорта бетона, которые используются при производстве железобетонных сборных и монолитных конструкций и изделий. Бетон выпускается в строгом соответствии с ГОСТами. Для того чтобы в зимнее время при производстве бетона и ЖБИ в цехах поддерживалась нужная температура, производственные площади обогреваются котельными с парогенераторами.

Для доставки бетонной смеси на объект заказчика наш автопарк располагает 20 миксерами. Кроме того, у нас можно арендовать бетононасос, который подает смесь непосредственно к опалубкам и ускоряет изготовление монолитных или сборных железобетонных изделий.

Также у нас можно приобрести растворы для кладочных, штукатурных, монтажных работ популярных марок М50 – М300.

Тротуарная плитка европейского уровня

ПКП «Промстройдеталь» – это не только завод и оборудование по производству ЖБИ. Мы также производим тротуарную плитку и бордюрные и стеновые камни под торговой маркой STELLARD. Для изготовления этой продукции используется самая передовая на сегодняшний день технология объемного полусухого вибропрессования.

В ассортименте – тротуарная плитка самых разных цветов и форм. Ее используют для укладки и на городских улицах, и во дворах частных домов, и на парковых и садовых дорожках. Наши мощности позволяют производить до 7000 м2 плитки европейского качества в сутки.

Поможем сделать оптимальный выбор!

Мы постоянно работаем над тем, чтобы сделать максимально удобным заказ продукции наших заводов по производству бетона, ЖБИ и тротуарной плитки. Для этого наши менеджеры всегда готовы помочь клиентам определить необходимые типоразмеры ЖБИ для их объекта и просчитать оптимальный объем заказа. Вы всегда можете скачать актуальный прайс-лист на бетон и жби. Мы предлагаем уникальную услугу – выезд специалиста на объект заказчика, чтобы на месте определить необходимый расход бетона и подходящие марки.

Приобрести нашу продукцию или заказать изготовление сборных железобетонных изделий можно одним из следующих способов:

- Сформировать заказ на сайте;

- Позвонить по телефону + 7 (4872) 520-555;

- Отправить заявку на адрес электронной почты [email protected].

Обращайтесь к нам, чтобы купить действительно качественный бетон и железобетонные изделия!

Мы производим:

В настоящее время мы соответствуем показателям лидера в производстве качественного бетона: производительность 150 м3/час, более 1000 рецептур, 2 бетоносмесительных узла, аттестованная лаборатория, автобетоносмесители, бесперебойные круглосуточные поставки, профессиональные консультации. За годы работы мы заработали репутацию надежного поставщика товарного бетона и раствора в Туле. С нашим участием построены такие объекты, как К-Раута, гипермаркет Линия, Леруа Мерлен, Спар, завод Braer, фабрика мебели Экспро, многочисленные жилые комплексы и други объекты Тулы и Тульской области.

Одним из важнейших и ключевых направлений деятельности нашего завода является производство высококачественных железобетонных изделий. Мы производим около 675 м2 плит перекрытий в сутки, до 3000 фундаментных блоков в месяц, перемычки, сваи забивные, лестничные марши, плиты дорожных покрытий, кольца колодцев, и кроме того практически любые изделия из железобетона по чертежам заказчика.

Полностью автоматизированное производство на двух высокопроизводительных линиях позволяет нам производить до 7000 м2 тротуарной плитки или более 20000 м бордюрного камня в сутки. Мы постоянно обновляем и расширяем асортимент выпускаемых изделий. Вся вибропрессованная продукция объединена под брендом STELLARD.

Полностью автоматизированное производство на двух высокопроизводительных линиях позволяет нам производить до 7000 м2 тротуарной плитки или более 20000 м бордюрного камня в сутки. Мы постоянно обновляем и расширяем асортимент выпускаемых изделий. Вся вибропрессованная продукция объединена под брендом STELLARD.

Накопленный за долгие годы опыт позволяет производить изделия любой сложности, осуществлять проектирование, непосредственное производство, сборку и монтаж металлоконструкций.

Накопленный за долгие годы опыт позволяет производить изделия любой сложности, осуществлять проектирование, непосредственное производство, сборку и монтаж металлоконструкций. promstroydetal.ru