Железобетонная шпала. Шпала жб

Из чего состоит крепления железобетонных шпал?

Давайте разберем железобетонные шпалы и зачем их стали применять в России. От применения железобетонных шпал к использованию и изготовлению пришла Россия не только от их долговечности, хотя долговечность (в среднем около 45 лет) действительно во многом превосходит своих собратьев, но и во многом — это маркетинговый шаг по развитию транспортной инфраструктуры магистральных железнодорожных путей как общего пользования, стационарных, так и в целом по всей стране.

Взять, к примеру, железнодорожные магистрали главного пользования, где скорость превышает 120-ти км, а это уже большая нагрузка от перевозимого груза и железобетонные шпалы восполняют возможность их долголетия, разрушения железнодорожной конструкции и прочности. Времена меняются, приходят новые идеи и технологии, производство не стоит на месте, железобетонные шпалы нашли применение многими предприятиями, заводами…, но не надо сразу кричать во всеуслышание: куплю железобетонные шпалы или продам. Надо идти в ногу со временем и с потребностью, все приходит постепенно и пока деревянные шпалы никто не отменил.

В чем минус железобетонных шпал?

Несомненно, в использовании железобетонных шпал есть плюсы, но есть и минусы, о которых мы еще не говорили. На наш взгляд, главный минус — это крепление, так как туда входит десятки разновидностей железнодорожного крепежа. Железобетонные шпалы имеют существенный вес, жесткие к восприятию нагрузок от движения железнодорожного транспорта, проводят электрический ток, так как железобетонные шпалы изготавливаются из бетона и арматуры.

Комплект крепления к одной железобетонной шпале:

Давайте вернемся к рельсовым скреплениям, разберем детали и вопросы. Ответим на некоторые вопросы относящиеся к железобетонным шпалам. Интересно наверно узнать: Из чего состоит крепления железобетонных шпал?

Что подразумевается под этим? Разберем комплектность: 1. Подкладка КБ-65 2. Болт закладной в сборе с гайкой и шайбой 3. Втулка изолирующая 4. Шайба плоская 5. Болт клеммный в сборе с гайкой и шайбой 6. Клемма ПК 7. Накладка 1Р-65 8. Болт М27 с гайкой и шайбой 9. Прокладка под рельс, ЦП-143 — резиновые 10. Прокладка под КБ ЦП-328 — резиновые

Вот мы разобрали что входит в комплект для скрепления одной железобетонной шпалы. Разбираем дальше и узнаем применение скреплений.

Для чего нужны рельсовые скрепления?

Подкладки нужны для повышения упругости железобетонных шпал с рельсами, то есть подкладку кладут под рельс и это придает амортизирующие свойства. Применение рельсовых скреплений с электроизоляционными деталями во многом определяет утечку электрического тока. В нашем случаи — это рельсовые скрепления для железобетонной шпалы Ш1 типа КБ с болтовыми соединительными подкладками.

ООО «Уральская Железнодорожная Компания» покупает крепление шпал к рельсам

Будем признательны, если вы поставите ссылку на данную страницу на своем сайте.Из чего состоит крепления железобетонных шпал?Код ссылки:<a href="http://uzdk.ru/question/100-iz-chego-sostoit-kreplenija-zhelezobetonnyh-shpal.html">Из чего состоит крепления железобетонных шпал?</a>

Публикация является авторской, при коммерческом или ином использовании просим ознакомиться с «пользовательским соглашением»

uzdk.ru

Шпала Википедия

Железобетонные шпалы Один из вариантов крепления рельсов к деревянным шпалам (КД) с помощью глухаря (путевого шурупа)Шпа́ла (нидерл. spalk — подпорка) — опора для рельсов в виде брусьев или железобетонных изделий. В железнодорожном пути шпалы обычно укладываются на балластный слой верхнего строения пути и обеспечивают неизменность взаимного расположения рельсовых нитей, воспринимают давление непосредственно от рельсов или от промежуточных скреплений и передают его на подшпальное основание (обычно — балластный слой, в метрополитене — бетонное основание).[1]

При прокладке железной дороги Ливерпуль — Манчестер (англ. Liverpool and Manchester Railway) использовались каменные плиты, служившие основанием для укладки рельсов. Позже появились деревянные шпалы, а затем и другие типы шпал; причём именно дерево длительное время являлось наиболее распространённым материалом для шпал[2].

Деревянные шпалы

Бывшие в использовании деревянные шпалыПорода древесины для шпал может быть разная (например, красный клён или эвкалипт), в некоторых странах предпочитают дуб[3], а в некоторых, в силу экономических причин, древесину хвойных пород, преимущественно сосну, хотя такие шпалы более подвержены износу[3]. Для предотвращения гниения шпалы пропитывают антисептиками, чаще всего креозотом.

Деревянные шпалы обладают многими достоинствами: упругостью, лёгкостью обработки, высокими диэлектрическими свойствами, хорошим сцеплением с щебёночным балластом, малой чувствительностью к колебаниям температуры[2]. Важнейшим свойством является возможность уширения рельсовой колеи в кривых радиусом менее 350 м[2].

Срок службы деревянных шпал (в зависимости от типа древесины, внешних условий и интенсивности эксплуатации) составляет от семи до сорока лет. Деревянные шпалы в России изготавливают преимущественно из сосны, а также из ели, пихты, сибирского кедра[2], хотя ранее проводились эксперименты по изготовлению шпал из дуба, лиственницы. Основная проблема деревянных шпал — тенденция их загнивания в местах крепления к ним рельсов, и проблема с дальнейшей их утилизацией.

Деревянные шпалы изготавливаются по ГОСТ 78-2004.

- Шпала 1 типа, пропитанная — используется для главных путей

- Шпала 2 типа, пропитанная — используется для подъездных и станционных путей

Шпалы из дерева подразделяются на три вида:

- обрезные (отёсанные со всех четырёх сторон)

- полуобрезные (отёсанные только с трёх сторон)

- необрезные (отёсанные только сверху и снизу)

Ранее для тёски шпал применялся топор-дексель (тесло).

Пропитка деревянных шпал

Пропитка шпал осуществляется каменноугольными маслами, креозотом, либо антисептиками ЖТК для пропитки железнодорожных шпал. В настоящее время в России пропитка осуществляется методом «вакуум-давление-вакуум», этот метод нормирован ГОСТ.

-

Шпалы до пропитки

-

Крышка автоклава

-

Пропитанные шпалы

-

Вагон, загруженный пропитанными шпалами

Для пропитки шпал производители используют комплекс оборудования: автоклавы, сушильные камеры, котлы-парообразователи и пр.

Пропитка древесины методом «вакуум-давление-вакуум» обеспечивает наиболее глубокое проникновение защитного средства и применяется для пропитки древесины, эксплуатируемых в тяжёлых условиях: шпал, опор ЛЭП связи, свай, мостов и др. Древесина должна быть сухой или подсушенной непосредственно перед пропиткой в том же автоклаве.

Железобетонные шпалы

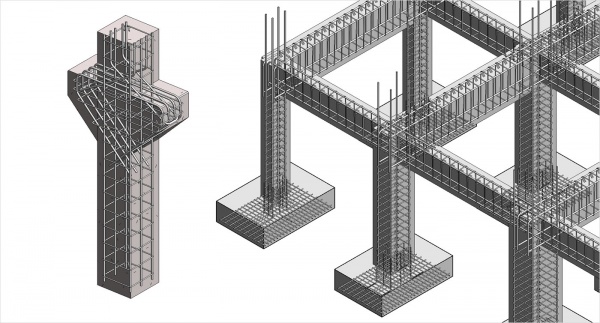

Железобетонные шпалы после выемки из формы. В некоторых случаях вместо шпал применяются сплошные блочные основания в виде плит или рам, выполненные из железобетона или металлаС 1970-х в СССР приобрели популярность шпалы из напряжённого железобетона, особенно удачным их использование оказалось на бесстыковом пути.

Железобетонные шпалы представляют собой железобетонные балки переменного сечения. На таких балках имеются площадки для установки рельсов, а также отверстия под болты рельсошпального скрепления (при забивании в отверстия деревянных пробок используются также костыльные и шурупные соединения). Железобетонные шпалы изготавливаются с предварительным натяжением арматуры. Технология изготовления железобетонных шпал следующая: в специальную форму помещаются струны арматуры, которым придаётся натяжение (в зависимости от назначения шпалы, обычно 180 атм.), форма заполняется бетоном и уплотняется вибрацией. Затем форма разбирается, отправляется в пропарочную камеру, где бетон затвердевает, после чего напряжение со струн передают на бетон и форма переворачивается (кантуется). Такой способ изготовления шпал придаёт им упругость и предохраняет шпалу от раскола под подвижным составом.

Достоинства железобетонных шпал: практически неограниченный срок службы вследствие высокой механической прочности и неподверженности гниению, что обуславливает возможность повторного использования шпал, а также использования на грузонапряжённых участках пути. Недостатки: недостаточная жёсткость, большая стоимость и вес, возможность усталостного разрушения бетона.[2].

Для скрепления рельсы и железобетонной шпалы в последнее время все чаще используют анкерное соединение[источник не указан 1594 дня].

Стальные шпалы

Стальные шпалыСтальные шпалы из гнутого стального профиля, являются относительно лёгкими по весу. Такие шпалы иногда используются для временных подъездных путей, ветках промышленных предприятий. Их преимущество в том, что они не подвержены гниению и атакам насекомых, хорошо сохраняют ширину колеи, но при этом большим недостатком является то, что они подвержены коррозии.[4][5]

Стальные шпалы используются на железных дорогах Марокко, Алжира[2]. Как известно, в этих странах очень сухой климат (даже на побережьях). В Саудовской Аравии, где стальные шпалы также имеют широкое применение, основной причиной их использования стало постоянное воровство деревянных шпал бедуинами для костров.

Металлические шпалы применяются также в доменном и сталеплавильном производстве на тех участках, где из-за высоких температур деревянные шпалы горят, а в железобетонных шпалах происходит расслоение бетона. Кроме того, металлические шпалы позволяют устраивать верхнее строение пути при повышенных нагрузках на ось подвижного состава — до 60 тонн (нагрузки на ось подвижного состава РЖД до 25 т).[6].

В России стальные шпалы на железнодорожной сети общего пользования применены только на некоторых участках Калининградской железной дороги.

Шпалы из пластика

С 1990-х годов на некоторых скоростных железных дорогах Японии начали укладывать пластиковые шпалы.

Характеристика шпал, укладка шпал

Путь на деревянных шпалахДлина шпал зависит от ширины колеи. В России применяют железобетонные шпалы длиной 270 сантиметров и деревянные длиной 275, 280 или 300 сантиметров. Под стрелочными переводами укладывают длинные разновидности шпал — стрелочные брусья, длина которых доходит до длины двух шпал.

В некоторых случаях взамен шпал применяются сплошные блочные основания в виде плит или рам, выполненные из железобетона или металла.

Количество шпал на один километр железнодорожного пути называется эпюрой укладки шпал. Это значение в разных странах колеблется от 1000 до 2200 шпал. Стандартные значения для России 2000, 1840, 1600 либо 1440 шпал/километр[1]. В основном применяется эпюра 1840 шт/км (46 шпал на 25 метров) на прямых участках и 2000 шт/км в кривых[7]. На деревянные шпалы расходуется очень много леса, но они, в отличие от железобетонных, лучше смягчают тряску; чаще всего применяются для трамвайных путей.

Шпалы в метрополитене

В Московском метрополитене на закрытых участках пути применяются брусковые шпалы из соснового дерева I и II типов, пропитанные креозотом. На открытых участках линий применяются железобетонные шпалы. Длина шпал 270 см, поперечное сечение — 16х25 сантиметров. На стрелочных переводах метро, применяются брусья длиной от 270 до 675 см. На станциях применяются так называемые «шпальные коротыши» длиной 90—100 см, для создания жёлоба безопасности.

В первой очереди метро на прямом участке пути укладывалось 1600 шпал, на кривом 1760, со второй по пятую очередь было увеличено количество шпал, составившее соответственно 1680 и 1840. При строительстве наземной части Филёвской линии число шпал было ещё увеличено и составило соответственно 1840 и 2000.

Примечания

- ↑ 1 2 Шпала — статья из Большой советской энциклопедии.

- ↑ 1 2 3 4 5 6 Железнодорожный транспорт: Энциклопедия / Гл. ред. Н. С. Конарев. — М.: Большая Российская энциклопедия, 1994. — 559 с.: ил.

- ↑ 1 2 Hay 1982, pp. 437—438.

- ↑ Hay 1982, p. 477.

- ↑ Grant 2005, p. 145.

- ↑ Шпалы металлические http://metal4u.ru/articles/by_id/214

- ↑ Большая Российская энциклопедия: В 30 т. / Председатель науч.-ред. совета Ю. С. Осипов. Отв. ред С. Л. Кравец. Т. 9. Динамика атмосферы — железнодорожный узел. — М.: Большая Российская энциклопедия, 2007. — 767 с.: ил.: карт. (статья Железнодорожный путь)

См. также

Ссылки

wikiredia.ru

Железобетонная шпала

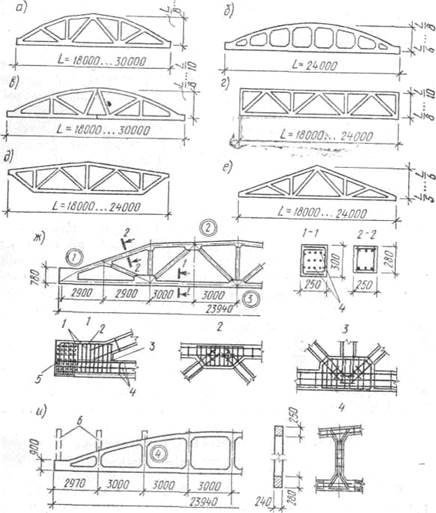

Изобретение относится к верхнему строению железнодорожного пути, предназначено служить опорой рельсов, является основанием для деталей рельсового скрепления, воспринимает от рельсов и скрепления эксплуатационные усилия и передает их на балластный слой и может найти применение на магистральных железнодорожных линиях, в том числе высокоскоростных, в тоннелях, метрополитенах и на подъездных железнодорожных путях промышленных предприятий. Железобетонная шпала выполнена в форме армированного бруса с переменным по длине трапецеидальным поперечным сечением с наклонными верхними поверхностями для размещения деталей рельсового скрепления, с отверстиями для закладных деталей или замоноличенными анкерными деталями. Поперечное сечение шпалы выполнено в виде двух трапеций, расположенных одна над другой, при этом верхнее основание одной трапеции является нижним основанием другой трапеции. Боковые стороны нижней трапеции имеют наклон 79-87 градусов к нижнему основанию по всей длине шпалы, боковые стороны верхней трапеции по всей длине шпалы выполнены в виде широкой фаски под углом 60-77 градусов к нижнему основанию. Номинальная высота нижней трапеции постоянна по всей длине шпалы. Техническим результатом изобретения является сохранение прочностных характеристик для конструкции в целом и их увеличение для отдельных зон, обеспечение возможности применения стержневого армирования, обеспечение технологичности изготовления как шпальных форм, так и самой шпалы для ее применения с различными типами скреплений с закладными деталями или замоноличиваемыми анкерными деталями. 9 з.п. ф-лы, 5 ил.

Изобретение относится к верхнему строению железнодорожного пути, предназначено служить опорой рельсов и является основанием для деталей рельсового скрепления, воспринимает от рельсов и скрепления эксплуатационные усилия и передает их на балластный слой, при обеспечении стабильности рельсовой колеи, и может найти применение на магистральных железнодорожных линиях, в том числе высокоскоростных, в тоннелях, метрополитенах и на подъездных железнодорожных путях промышленных предприятий.

Известна железобетонная шпала, выполненная в форме бруса с вариантами поперечного сечения: либо прямоугольного сечения, либо трапецеидального, либо их сочетания: в основании шпалы прямоугольное широкое, вверху прямоугольное меньшего размера, чем нижнее, и сопряженные трапецеидальным сечением /1/. К недостаткам данных вариантов сечений шпалы можно отнести следующее. Для прямоугольного сечения нецелесообразно используется объем бетона, т.к. с точки зрения прочности более целесообразно трапецеидальное сечение; для трапецеидального сечения с одной величиной трапеции по всей длине шпалы также нецелесообразно расходуется бетон по длине шпалы, и, как правило, на практике используются шпалы с трапецеидальным сечением с переменными параметрами ширины оснований и высоты трапеции по длине шпалы; для комбинированного сечения, состоящего из прямоугольных сечений сопряженных трапецией, при невысокой величине нижней части сечения и небольшом угле наклона трапецеидального сечения к нижнему основанию возможно заклинивание шпал при их выемке при ремонтных работах из уплотненного балласта, и также нецелесообразны одинаковые параметры сечения по всей длине шпалы, и соответственно в целях экономии бетона необходимо варьировать высотой и шириной сечений по длине шпалы, при сохранении прочностных свойств.

Известна железобетонная шпала, выполненная в форме бруса с поперечным сечением в виде прямоугольника с переменной по длине шпалы высотой и основанием, равным ширине подошвы шпалы, и расположенных над ним двух плавно сопрягаемых равносторонних трапеций, причем большее основание верхней трапеции сопрягается с меньшим основанием нижней трапеции на расстоянии 60-76 мм /2/. Недостатком данного типа шпалы также является заклинивание шпалы при ее извлечении при ремонтных работах. А для сечения с широким и относительно тонким основанием и малым углом наклона трапеции к основанию возможны сколы бетона при транспортировке, укладке и т.д.

Наиболее близкой к заявляемому объекту является железобетонная шпала, выполненная в форме армированного бруса с переменным по длине трапецеидальным поперечным сечением с наклонными верхними поверхностями для размещения деталей рельсового скрепления и с гнездами для закладных деталей или с замоноличенными анкерными деталями /3/. Она и взята за прототип.

Недостатки данной шпалы следующие.

При угле наклона боковых сторон сечения шпалы 75-77 градусов к основанию шпалы затруднено уплотнение щебня между шпалами при укладке рельсошпальной решетки и ремонтных работах, а также возможно заклинивание рельсошпальной решетки при ее извлечении при проведении ремонтных работ.

Для шпалы с номинальной высотой торца порядка 150 мм невозможно использование для армирования стержней диаметром порядка 7-10 мм, из-за раскалывания шпал в торцевой части от расклинивающих напряжений преднапряженной арматуры. Также большой наклон верхней площадки концевой части не позволяет устанавливать технологический инструмент в процессе ремонтных, либо других работ при эксплуатации.

При высоте шпалы в средней части порядка 145 мм возможно раскалывание шпалы при монтаже пути в нерабочем состоянии, когда щебень не уплотнен и происходит изгиб в этом сечении в противоположную, чем при эксплуатации сторону.

Для шпал, использующих скрепления с закладными болтами (например КБ-65, ЖБР-65), требуется наличие упорных выступов бетона в зонах за площадками для деталей скрепления, поскольку данные выступы воспринимают боковую нагрузку от скреплений. Для конструкций шпал использующих замоноличенные анкерные детали, которые и воспринимают боковую нагрузку от рельса, выступов бетона в заанкерных зонах не требуется, поскольку их наличие ведет к нецелесообразному расходованию бетона.

Техническим результатом заявляемого изобретения является устранение выше указанных недостатков прототипа, сохранение прочностных характеристик для конструкции в целом и их увеличение для отдельных зон, обеспечение возможности применения стержневого армирования, обеспечение технологичности изготовления как шпальных форм, так и самой шпалы для ее применения с различными типами скреплений с закладными деталями или замоноличиваемыми анкерными деталями.

Для достижения этого технического результата в железобетонной шпале, выполненной в форме армированного бруса с переменным по длине трапецеидальным поперечным сечением с наклонными верхними поверхностями для размещения деталей рельсового скрепления, с отверстиями для закладных деталей или замоноличенными анкерными деталями, поперечное сечение шпалы выполнено в виде двух трапеций, расположенных одна над другой, при этом верхнее основание одной трапеции является нижним основанием другой трапеции, боковые стороны нижней трапеции имеют наклон 79-87 градусов к нижнему основанию по всей длине шпалы, боковые стороны верхней трапеции по всей длине шпалы выполнены в виде широкой фаски под углом 60-77 градусов к нижнему основанию, а номинальная высота нижней трапеции постоянна по всей длине шпалы.

Для возможности использования стержневой арматуры и возможности установки ремонтного и другого инструмента каждая торцевая часть шпалы выполнена суммарной высотой сечения номинальным размером 175-200 мм.

Для усиления конструкции средняя часть шпалы выполнена с высотой сечения номинальным размером 155-170 мм.

Средняя часть челночной шпалы, для крепления охранных приспособлений, например, в виде уголка, выполнена с высотой сечения номинальным размером 180-200 мм.

Для уменьшения расходования бетона в каждой концевой части шпалы выполнена дополнительная фаска под углом, отличным от угла верхней трапеции, для каждой из боковых сторон верхнего трапецеидального сечения. Также для экономии бетона в шпалах, использующих замоноличиваемые анкерные детали, каждая верхняя наклонная площадка шпалы, в зоне расположения анкерных деталей, выполнена без упорных выступов бетона.

Для различных типов скреплений на каждой верхней наклонной площадке шпалы в зоне расположения скрепления и рельса предусмотрено выполнение углублений для деталей скрепления и рельса.

В зависимости от технологии изготовления штампа шпальных форм возможно выполнение округления по радиусу верхних кромок шпалы и зоны перехода от сечения верхней трапеции к нижней.

Для обеспечения расформовки шпал по кромкам торца шпалы предусмотрены дополнительные фаски.

Каждый торец шпалы, при ее изготовлении со стержневым армированием в маломестных шпальных формах, выполнен с наклоном под углом 80-87 градусов к основанию шпалы.

Заявляемое изобретение иллюстрируется чертежами. На фиг.1 представлена шпала, общий вид, для примера с замоноличенной анкерной деталью рельсового скрепления. На фиг.2 - то же, вид сверху. На фиг.3 показана область концевой зоны шпалы с наклоном торца и технологическими фасками. На фиг.4 - то же, вид сверху. На фиг.5 представлены вид с торца и сечения шпалы.

Железобетонная шпала выполнена в форме армированного бруса с переменным по длине поперечным сечением. Поперечное сечение шпалы выполнено в виде двух трапеций 1 и 2 расположенных одна над другой. Трапеции имеют переменные размеры основания по длине шпалы. Верхнее основание нижней трапеции 1 является нижним основанием верхней трапеции 2. Боковые поверхности 3 шпалы, образованные нижней трапецией, в сечении имеют наклон α=79-87 градусов к нижнему основанию по всей длине шпалы. Боковые стороны 4 верхней трапеции по всей длине шпалы выполнены в виде широкой фаски под углом β=60-77 градусов к нижнему основанию сечения. Номинальная высота Нн нижней трапеции постоянна по всей длине шпалы и составляет Нн=110-130 мм. Каждая торцевая часть 5 шпалы выполнена суммарной высотой сечения Нт номинальным размером Нт=175-200 мм. Средняя часть 6 шпалы длиной Lcp=600-800 мм выполнена с высотой сечения Нср номинальным размером Нср=155-170 мм. Для челночных шпал, имеющих на средней части отверстия для крепления охранных уголков, высота средней части составляет Нср=180-200 мм, на всем расстоянии между наклонными площадками 7. Для шпал, использующих замоноличиваемые анкерные детали, каждая верхняя наклонная площадка 7 в зоне скреплений выполнена без упорных выступов бетона, требующихся только для шпал, использующих скрепления с закладными деталями. В каждой концевой части шпалы возможно выполнение дополнительной фаски 8 под углом, отличным от угла верхней фаски в среднем сечении. Верхние кромки 9 шпалы и зоны перехода 10 от сечения верхней трапеции к нижней скруглены по радиусу. На торце шпалы возможно выполнение технологических фасок 11 для расформовки шпал как по отдельным кромкам, так и по всему контуру. На верхних наклонных площадках 7 шпалы, в зоне расположения скрепления и рельса, выполняются различные углубления 12 для элементов скрепления, например для амортизирующей прокладки. Для шпал со стержневой арматурой диаметром порядка 7-10 мм каждый торец шпалы выполнен с наклоном под углом ϕ=80-87 градусов к основанию шпалы.

Выполнение угла наклона α=79-87 градусов в сечении нижней трапеции 1 относительно подошвы шпалы связано с тем, что при более крутом, чем в прототипе, угле наклона боковых поверхностей 3 облегчается уплотнение балласта между шпалами, соответственно снижается время использования инструмента и уменьшается его износ. Так же при ремонтных операциях по очистке и смене балластного слоя облегчается извлечение рельсошпальной решетки из балласта за счет уменьшения эффекта заклинивания в уплотненном в течение эксплуатации щебне.

При увеличении угла наклона боковых поверхностей 3 шпалы возрастает ее вес. В настоящее время для укладки рельсошпальной решетки используются краны ограниченной грузоподъемностью. При существующих нормативах укладки по количеству шпал на километр пути вес шпалы также ограничен. Следовательно, при проектировании формы шпалы требовалось снижение увеличенного веса шпалы (из-за большего угла α) за счет выполнения фасок - верхней трапеции 2. При выполнении фаски сверху шпалы с углом β=60-77 градусов к нижнему основанию ее сечения снижается вес шпалы до приемлемой для грузоподъемности кранов величины, при этом несущая способность шпалы сохраняется. Угол β выбирается из расчета допустимой для скреплений ширины подрельсовой площадки bпп и в целом наклонной площадки 7 для размещения элементов рельсового скрепления, чтобы элементы скрепления не выступали за бетон шпалы. Выполнение дополнительной фаски 8 в торцевой части позволяет также снизить вес. При этом не маловажно отметить более целесообразное расходование бетона особенно для шпалы с анкерным скреплением, как при выполнении соответствующих фасок, так и при отсутствии упорных выступов бетона в заанкерных зонах подрельсовых площадок.

При выполнении широкой верхней фаски по всей длине шпалы, при одинаковой высоте нижней трапеции Нн, более прост в изготовлении наборный из плит штамп для изготовления опалубочной формы, чем при фасках по контуру верхнего сечения. Т.е. технология изготовления штампа не усложняется. Высота сечения нижней трапеции Нн должна быть не менее 110 мм для прочного расположения шпалы в уплотненном слое балласта и передачи на него нагрузок от рельсов. Это обусловлено тем, что в настоящее время используются шпалы (прототип) с высотой средней части 145 мм, при этом щебень, как правило, засыпается не на полную высоту, а верхний слой щебня, порядка 15-25 мм, также не воспринимает нагрузку вследствие его недостаточного сцепления с остальной массой балласта.

Выполнение наклонных площадок 7 значительной длины (порядка Lнп=420-500 мм) позволяет использование на такой шпале различных типов скреплений с замоноличиваемыми анкерными деталями. Для шпал со скреплениями, использующими закладные элементы, наклонные площадки должны иметь упорные выступы бетона для восприятия нагрузки от скрепления. Значительная длина наклонных площадок 7 также позволяет использовать единую конструкцию шпалы и соответственно опалубку шпальной формы как для прямых участков пути, так и для крутых и переходных кривых. При этом для кривых и переходных участков пути, где ширина колеи больше, шпалы изготавливают со сдвижкой анкерных деталей (либо закладных деталей) с одной стороны шпалы на необходимое расстояние, формируя несколько типоразмеров шпал и соответственно колеи, что выполнимо при достаточно длинной наклонной площадке 7 анкерной зоны шпалы.

Использование шпалы согласно изобретению возможно, например, при различных типах скреплений с замоноличиваемыми деталями, имеющих для каждого узла скрепления либо монолитную анкерную деталь, либо две и более анкерные детали, а также если требуется смещение анкерных деталей для различной ширины колеи. Поскольку наклонная площадка 7 для размещения рельсового скрепления соответствует на шпальной форме упорной плите с отверстиями-окнами различной конфигурации, в которые устанавливаются до бетонирования анкерные детали, с уплотняющими элементами или без них, то для изготовления шпал с различными типами анкерных скреплений потребуется лишь устанавливать (вваривать) в опалубку упорные плиты, соответствующие какому-либо анкерному скреплению с различными отверстиями и дополнительными пластинами. Изменение остальной опалубки не потребуется, а длина данной установочной плиты достаточна для варьирования различных элементов. Соответственно на наклонной площадке 7 шпалы в зоне анкерных деталей и рельса возможно выполнение различных углублений 12, требуемых для того или иного типа скрепления, не снижающих прочности данной зоны.

Каждая торцевая часть 5 шпалы выполнена увеличенной, относительно прототипа, суммарной высотой сечения Нт номинальным размером 175-200 мм. При этом уменьшается наклон верхней поверхности, и происходит увеличение площади торцевой поверхности. Более пологий наклон верхней поверхности в концевой части шпалы позволяет устанавливать технологический и ремонтный инструмент, в том числе домкраты в процессе ремонтных и других работ. При большей площади торцевой части увеличивается сопротивление боковому сдвигу рельсошпальной решетки, что повышает надежность пути. Для высокого торца Нт=175-200 мм, при достаточном запасе слоя бетона до армирующих элементов, возможно применение для армирования стержневой арматуры диаметром порядка 10 мм вместо проволочной диаметром 3 мм. При этом снижен риск раскалывания шпал от расклинивающих напряжений преднапряженной арматуры в торцевой части. Для шпал со стержневой арматурой каждый торец шпалы выполнен с наклоном под углом ϕ=80-87 градусов к основанию шпалы для облегчения ее расформовки. По кромкам торца шпалы, как со стержневым армированием, так и с проволочным, выполняются технологические фаски 11 различной конфигурации для облегчения расформовки и избежания заклинивания шпалы в форме после снятия растягивающей нагрузки на арматуру при изготовлении.

Для шпал общесетевого назначения увеличение высоты средней части 6 до размера Нср=155-170 мм относительно прототипа, увеличивает несущую способность шпалы. При этом обеспечивается возможность работы средней части шпалы при изгибе как положительным моментом (при монтаже пути при неуплотненном балласте), так и отрицательным (в эксплуатации). Для челночных шпал, использующихся перед мостами, необходимо наличие на средней части отверстий для крепления охранных уголков и соответственно требуется смещение уголка по длине средней части шпалы для формирования отвода сошедшей колесной пары, при этом высота средней части шпалы выполняется номинальным размером Нср=180-200 мм по всей длине шпалы между наклонными площадками 7.

Достаточная высота и защитный слой бетона как в торцевой 5, так и в средней части 6 шпалы позволяют применение различных способов изготовления шпалы, как при использовании многоместных форм и проволочной арматуры при линейном методе, так и маломестных форм с предварительным или последующим напряжением стержневой арматуры.

Источники информации:

1. 1354299, Е 01 В 3/44, 3.05.1971 (РСТ, международный патент).

2. RU 13659, Е 01 В 3/00, 17.01.2000.

3. Железнодорожный путь / Под ред. Т.Г. Яковлевой - М.: Транспорт. 2001. - 407 с. (п. 1.4.3. Железобетонные шпалы и брусья. Стр.46) (прототип).

1. Железобетонная шпала, выполненная в форме армированного бруса с переменным по длине трапецеидальным поперечным сечением с наклонными верхними поверхностями для размещения деталей рельсового скрепления, с отверстиями для закладных деталей или замоноличенными анкерными деталями, отличающаяся тем, что поперечное сечение шпалы выполнено в виде двух трапеций, расположенных одна над другой, при этом верхнее основание одной трапеции является нижним основанием другой трапеции, боковые стороны нижней трапеции имеют наклон 79-87° к нижнему основанию по всей длине шпалы, боковые стороны верхней трапеции по всей длине шпалы выполнены в виде широкой фаски под углом 60-77° к нижнему основанию, а номинальная высота нижней трапеции постоянна по всей длине шпалы.

2. Железобетонная шпала по п.1, отличающаяся тем, что каждая торцевая часть шпалы выполнена с суммарной высотой сечения номинальным размером 175-200 мм.

3. Железобетонная шпала по п.1, отличающаяся тем, что средняя часть шпалы выполнена с высотой сечения номинальным размером 155-170 мм.

4. Железобетонная шпала по п.1, отличающаяся тем, что средняя часть челночной шпалы для крепления охранных приспособлений в виде уголка выполнена с высотой сечения номинальным размером 180-200 мм.

5. Железобетонная шпала по п.1, отличающаяся тем, что в каждой концевой части шпалы выполнена дополнительная фаска под углом, отличным от угла верхней трапеции, для каждой из боковых сторон верхнего трапецеидального сечения.

6. Железобетонная шпала по п.1, отличающаяся тем, что каждая верхняя наклонная площадка шпалы в зоне расположения анкерных деталей выполнена без упорных выступов бетона.

7. Железобетонная шпала по п.1, отличающаяся тем, что для различных типов скреплений на каждой верхней наклонной площадке шпалы в зоне расположения скрепления и рельса предусмотрены углубления для деталей скрепления и рельса.

8. Железобетонная шпала по п.1, отличающаяся тем, что верхние кромки шпалы и зоны перехода от сечения верхней трапеции к нижней скруглены по радиусу.

9. Железобетонная шпала по п.1, отличающаяся тем, что по кромкам торца шпалы предусмотрены дополнительные фаски для расформовки шпалы.

10. Железобетонная шпала по п.1, отличающаяся тем, что каждый торец шпалы при ее изготовлении со стержневым армированием в маломестных шпальных формах выполнен с наклоном под углом 80-87° к основанию шпалы.

www.findpatent.ru