Технические указания по ведению шпального хозяйства с железобетонными шпалами. Содержание. Дефекты жб шпал

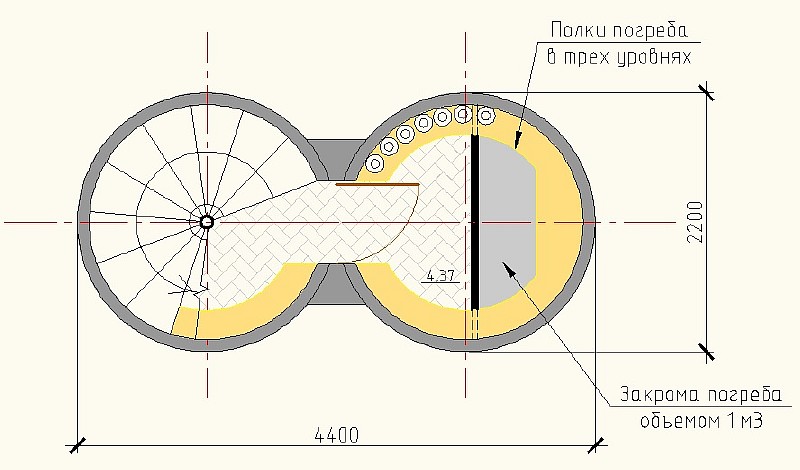

5. Дефекты и повреждения железобетонных шпал.

5.1. Все новые железобетонные шпалы, поступающие на звеносборочную базу, должны быть осмотрены. При обнаружении в полученных шпалах отклонений от требований стандарта, такие шпалы должны быть забракованы. Руководство ПМС или дистанции пути должно поставить об этом в известность службу пути дороги и предъявить претензию изготовителю шпал.

5.2. В табл. 5 даны перечень и классификация дефектов и повреждений железобетонных шпал, встречающихся при их эксплуатации в пути. В таблице каждому дефекту присвоен определенный номер, дано схематическое изображение дефекта и его краткое описание при двух степенях развития, указаны основные причины возникновения дефекта и мероприятия по эксплуатации пути со шпалами, имеющими этот дефект.

Цифровое обозначение номера дефекта включает: номер группы дефектов (1-поперечные трещины и изломы, 2-продольные трещины, 3-околы бетона, 4- разрушение и износ бетона, 5- повреждения закладных деталей), порядковый номер дефекта в группе и, после точки, степень развития дефекта.

5.3. Причинами возникновения дефектов шпал в эксплуатации могут быть проявление скрытых дефектов изготовления шпал, не обнаруженных при приемке шпал, а также изменение рабочих свойств шпал под действием поездных нагрузок, эксплуатационных и климатических факторов.

5.3.1. Дефекты № 22 и 41 всегда являются прямым следствием недостатков изготовления шпал. При обнаружении таких дефектов в период действия гарантийного срока на шпалы руководству дистанции пути или службы пути дороги следует предъявить претензию изготовителю шпал.

5.3.2. Дефекты № 11, 12, 21, 31, 32, 42, 51, 52, 53, если они не были обнаружены до сборки звеньев и шпалы с ними не были своевременно забракованы, следует относить к эксплуатационным дефектам, включая в эксплуатационный период также транспортирование шпал, сборку и укладку звеньев, хотя на появление этих дефектов могут влиять также недостатки изготовления шпал.

5.4. Оценку состояния шпал следует производить визуально и лишь в необходимых случаях измерять дефекты шпал методами, указанными ниже, после удаления с поверхности шпал загрязнителей или слоя балласта.

5.4.1. При оценке состояния шпал по трещинам во внимание принимают только такие трещины, которые видны в бетоне невооруженным глазом (обычно их раскрытие более 0,2 мм) и направлены либо поперек, либо вдоль шпалы. Беспорядочно расположенные тонкие усадочные трещины в бетоне во внимание не принимают. При необходимости ширину раскрытия трещин определяют с помощью измерительной лупы, щупа или пластинки, имеющей толщину, равную предельной ширине раскрытия трещины.

5.4.2. Длину окола бетона измеряют линейкой по ребру шпалы, поврежденному околом. За глубину окола принимают наибольшее расстояние от ребра линейки, приложенной к ребру шпалы, до края окола на примыкающих поверхностях шпалы.

5.4.3. Глубину выработки бетона на подрельсовой площадке шпалы определяют после снятия сломанной подкладки и изношенной нашпальной прокладки измерением наибольшего зазора между поверхностью площадки и ребром приложенной к ней линейки.

5.4.4. При оценке разрушения бетона шпалы (дефект № 41) следует отличать его от окола бетона (дефект № 32). При околе бетон плотный, края окола резко очерчены. При разрушении бетона в начальной стадии его поверхность покрыта сеткой мелких беспорядочных трещин или множеством раковин. В дальнейшем бетон рассыпается на отдельные его составляющие - щебень, куски цементного камня и раствора. Края зоны разрушения бетона резко не очерчены.

5.4.5. Смятие материала (древесины) дюбеля определяют после снятия подкладки, нашпальной прокладки и вывинчивания шурупа. При необходимости величину смятия определяют как разность между наибольшим (d1) и наименьшим (d2) размерами шурупного отверстия, измеренными по диаметру у самого верха дюбеля. О разрушении материала дюбеля судят по провертыванию шурупа при завинчивании его в дюбель. Наличие обломка нижней части шурупа в дюбеле определяют погружением щупа в отверстие дюбеля.

| Номер дефекта | Степень развития | Краткое описание дефекта | Схематическое изображение дефекта | Основные причины появления и развития дефекта | Указания по дальнейшей эксплуатации пути со шпалами, имеющими данный дефект. Ремонтопригодность шпал |

| 11.1 | Первая | Поперечные трещины с раскрытием до 1 мм в подрельсовой части шпалы | Плохое содержание рельсовых стыков: просадки, увеличенные зазоры, сбитые концы или разная высота рельсов. Местные неровности на поверхности головки рельсов и колес но кругу катания. Волнообразный износ рельсов. Недонапряжение или смещение арматуры при производстве шпал | Выправить путь в стыках и подбить шпалы. Заменить негодные уравнительные рельсы или рельсы звеньевого пути. Провести шлифовку головки рельсов шлифовальным поездом | |

| 11.2 | Вторая | Излом шпалы в подрельсовой части с разрушением бетона, раскрытием поперечной трещины или разрывом арматуры | |||

| 12.1 | Первая | Поперечные трещины с раскрытием до 1 мм в средней части шпалы | Неправильное опирание шпал на балласт после укладки звеньев, очистки щебеночной призмы или в результате длительного отсутствия выправки пути в эксплуатации: опирание шпал серединой при отрясенных концах (трещины сверху) или, наоборот, только концами при провисшей вниз на большой длине середине шпалы (трещины снизу) | Провести сплошную выправку и подъемку пути с подбивкой шпал по всей длине подрельсовых частей. Устранить провисание середины шпал. Засыпать шпальные ящики балластом. Проверить планирующие устройства у путевых машин для исключения подпора шпал в середине | |

| 12.2 | Вторая | Излом шпалы в средней части с разрушением бетона, раскрытием поперечной трещина или разрывом арматуры | |||

| 21.1 | Первая | Продольная трещина с раскрытием до 3 мм, проходящая через отверстия для закладных болтов или через дюбели | Передача сил угона рельсов на прикрепителе при слабой их затяжке. При шурупном скреплении -- удары по шурупу (забивка), недостаточный диаметр отверстия в дюбеле для шурупа, разбухание древесины дюбеля при некачественной его пропитке | Провести сплошное подтягивание закладных болтов. При повторном применении шпал с деревянными дюбелями соблюдать правила завинчивания шурупов в дюбели | |

| 21.2 | Вторая | Раскол шпалы до сквозной продольной трещины раскрытием более 3 мм, проходящей через отверстия для закладных болтов или через дюбели | |||

| 22.1 | Первая | Продольная трещина с раскрытием до 3 мм, проходящая через арматурные проволоки на торцах или в средине шпалы | Развитие микротрещин в бетоне, возникших из-за недостаточной передаточной прочности бетона, применения исходных материалов, непригодных для шпального бетона, неправильного режима термообработки бетона. Коррозии арматуры из-за недостаточной толщины и плотности защитного слоя бетона | При обнаружении дефекта в период действия гарантийного срока на шпалы - предъявить претензию изготовителю. При осмотрах пути установить особое наблюдение за такими шпалами | |

| 22.2 | Вторая | Раскол шпалы по сквозной продольной трещине, проходящей через арматурные проволоки | |||

| 31.1 | Первая | Окол бетона на упорной кромке углубления в подрельсовой площадке длиной (/) от 40 до 100 мм и глубиной (h) от 10 до 20 мм | Отсутствие, недостаточная толщина или неправильное расположение деревянных прокладок между рядами шпал при их складировании или транспортировании. Удары по шпалам. Плохая рихтовка пути. Ослабление затяжки закладных болтов. Износ буртиков нашпальных прокладок | Соблюдать правила складирования и транспортирования новых и старогодных шпал. Отрихтовать путь и выправить кривые по стрелам. Провести сплошное подтягивание гаек закладных болтов. Заменить изношенные нашпальные прокладки | |

| 31.2 | Вторая | Окол бетона по всей длине (/) и высоте (h) упорной кромки углубления в подрельсовой площадке | |||

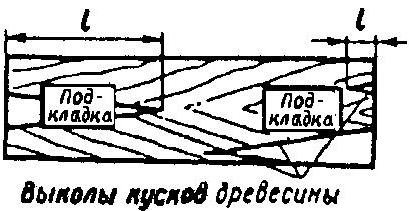

| 32.1 | Первая | Околы бетона на ребрах и плоскостях шпалы (кроме упорных кромок) глубиной (h) не более 60 мм с обнажением арматуры на длине (l) не более 100 мм | Удары по шпалам при их транспортировании, погрузке, выгрузке, сборке и укладке звеньев, выполнении путевых работ, падении на путь тяжелых предметов. Местные перенапряжения бетонных кромок шпал при опирании их на опоры с очень малой поверхностью контакта | При наличии шпалоремонтных мастерских околы бетона могут быть заделаны полимерцементными растворами и отремонтированные шпалы использованы в малодеятельных главных или станционных путях | |

| 32.2 | Вторая | Крупные околы бетона на ребрах и плоскостях шпалы глубиной (h) более 100 мм, обнажающие арматуру на длине (I) более 300 мм | |||

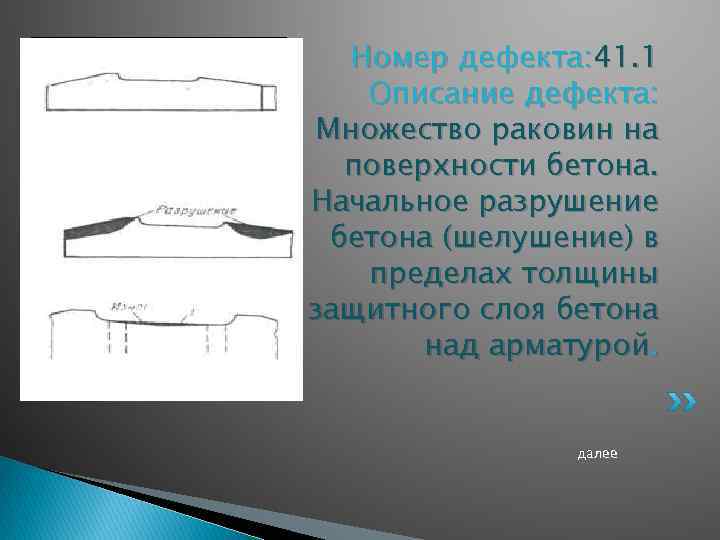

| 41.1 | Первая | Множество раковин на поверхности бетона. Начальное разрушение бетона (шелушение) в пределах толщины защитного слоя бетона над арматурой | Недостаточные морозостойкость и долговечность бетонавследствие использования непригодных для шпального бетона исходных материалов, неправильного подбора состава бетонной смеси и плохого уплотнения ее при изготовлении шпал | При обнаружении дефекта в период действия гарантийного срока предъявить претензию изготовителю шпал. Установить особое наблюдение, за дефектными шпалами при осмотрах пути | |

| 41.2 | Вторая | Полное разрушение структуры бетона на отдельные составляющие (щебень, раствор) с обнажением арматуры | |||

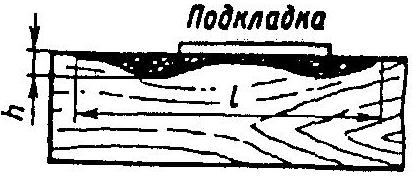

| 42.1 | Первая | Местная выработка (износ) бетона на глубину (f) до 2 мм на подрельсовых площадках в местах опирания подкладок или рельсов | Истирание бетона сломанными подкладками после износа нашпальных прокладок и ослабления затяжки закладных болтов | Заменить сломанные подкладки и изношенные нашпальные прокладки, затянуть закладные болты. При наличии шпалоремонтных мастерских возможен ремонт подрельсовых площадок шпал нанесением на них полимерцементных растворов для последующего использования отремонтированных шпал в малодеятельных главных или станционных путях | |

| 42.2 | Вторая | Неравномерная выработка (износ) бетона глубиной {f) более 5 мм на подрельсовых площадках в местах опирания сломанных подкладок | |||

| 51.1 | Первая | Смятие материала (древесины) дюбеля с образованием вокруг шурупного отверстия зазора более 5 мм | Смятие материала дюбеля при действии на шуруп горизонтальных поперечных и продольных сил. Износ нарезки в дюбеле при частых перешивках колеи. Старение материала дюбеля. Растрескивание и загнивание древесины дюбеля при плохой пропитке. Усталость шурупа при передаче на него продольных и боковых сил | Усиленный контроль за шириной рельсовой колеи. Замена изношенных и изогнутых шурупов. При наличии шпалоремонтных мастерских - ремонт деревянных дюбелей с извлечением сломанных шурупов и заливкой шурупных отверстий полимерным составом для использования отремонтированных шпал в малодеятельных и станционных путях | |

| 51.2 | Вторая | Разрушение материала дюбеля, при котором шуруп при завинчивании его в дюбель провертывается. Излом шурупа в дюбелей | |||

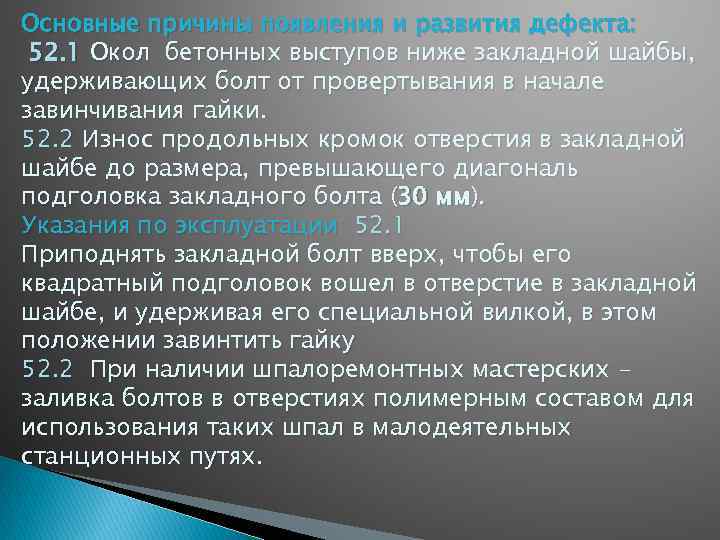

| 52.1 | Первая | Провертывание закладного болта при завинчивании гайки (завинчивание выполнимо при подтягивании болта вверх) | Окол бетонных выступов ниже закладной шайбы, удерживающих болт от провертывания в начале завинчивания гайки | Приподнять закладной болт вверх, чтобы его квадратный подголовок вошел в отверстие в закладной шайбе, и удерживая его специальной вилкой, в этом положении завинтить гайку | |

| 52.2 | Вторая | Невозможность завинчивания гайки закладного болта из-за провертывания этого болта в отверстии шпалы даже при подтягивании болта вверх | Износ продольных кромок отверстия в закладной шайбе до размера, превышающего диагональ подголовка закладного болта (30 мм) | При наличии шпалоремонтных мастерских - заливка болтов в отверстиях полимерным составом для использования таких шпал в малодеятельных станционных путях | |

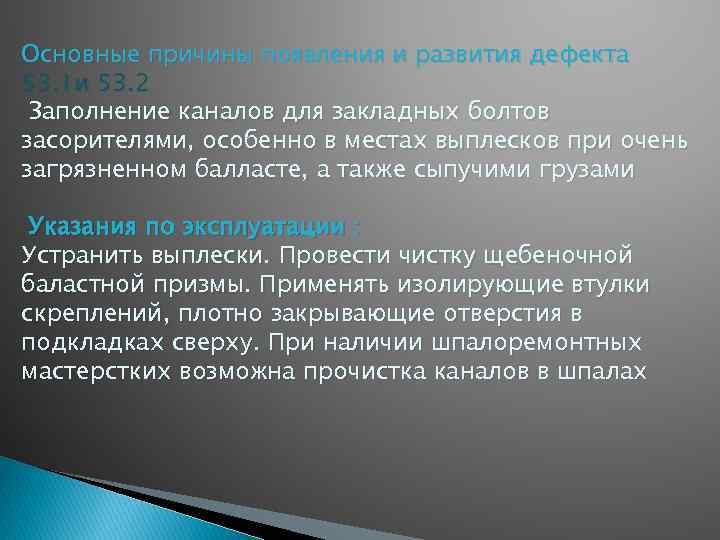

| 53.1 | Первая | Загрязнение каналов в шпалах засорителями, затрудняющими извлечение и установку закладных болтов | Заполнение каналов для закладных болтов засорителями, особенно в местах выплесков при очень загрязненном балласте, а также сыпучими грузами | Устранить выплески. Провести чистку щебеночной балластной призмы. Применять изолирующие втулки скреплений, плотно закрывающие отверстия в подкладках сверху. При наличии шпалоремонтных мастерстких возможна прочистка каналов в шпалах | |

| 53.2 | Вторая | Невозможность извлечения из шпалы поврежденных закладных болтов вследствие затвердения засорителей в каналах шпалы |

5.4.6. Провертывание закладного болта в шпале может быть следствием окола кромок бетонных выступов ниже закладной шайбы или износа отверстия в закладной шайбе. В первом случае можно завинтить гайку болта, если приподнять его вверх так, чтобы квадратный подголовок болта вошел в отверстие в шайбе, и поддержать его в этом положении. Во втором случае, при износе отверстия в шайбе до размера в поперечном направлении более 30 мм, что превышает размер по диагонали квадратного подголовка, подтягивание болта вверх не дает результата и затянуть гайку болта нельзя.

5.5. В главных путях шпалы с дефектами первой степени допускается оставлять до очередного капитального ремонта пути, при котором такие шпалы следует заменить. В станционных и подъездных путях шпалы с дефектами первой степени замене не подлежат.

5.5.1. Шпалы с дефектами, превышающими первую степень, но меньшими второй степени, в главных и станционных путях следует заменять при очередном подъемочном или среднем ремонтах пути в зависимости от состояния шпал.

5.5.2. Шпалы с дефектами второй степени, лежащие во всех видах путей по две и более подряд, должны заменяться при текущем содержании пути в возможно короткие сроки. Допускается одиночно лежащие шпалы с дефектами второй степени оставлять в пути до очередного подъемочного или среднего ремонта пути, при котором такие шпалы должны быть заменены.

Таблица 5.

studfiles.net

Дефекты и повреждения железобетонных шпал Четвертая группа

Дефекты и повреждения железобетонных шпал

Дефекты и повреждения железобетонных шпал

Четвертая группа дефектов –Разрушение и износ бетона Дефекты 41 и 42

Четвертая группа дефектов –Разрушение и износ бетона Дефекты 41 и 42

Номер дефекта: 41. 1 Описание дефекта: Множество раковин на поверхности бетона. Начальное разрушение бетона (шелушение) в пределах толщины защитного слоя бетона над арматурой. далее

Номер дефекта: 41. 1 Описание дефекта: Множество раковин на поверхности бетона. Начальное разрушение бетона (шелушение) в пределах толщины защитного слоя бетона над арматурой. далее

Номер дефекта: 41. 2 Описание дефекта: Полное разрушение структуры бетона на отдельные составляющие (щебень, раствор) с обнажением арматуры. Основные причины появления и развития дефекта 41. 1 и 42. 2 Недостаточные морозостойкость и долговечность бетона вследствие использования непригодных для шпального бетона исходных материалов, неправильного подбора состава бетонной смеси и плохого уплотнения ее при изготовлении шпал

Номер дефекта: 41. 2 Описание дефекта: Полное разрушение структуры бетона на отдельные составляющие (щебень, раствор) с обнажением арматуры. Основные причины появления и развития дефекта 41. 1 и 42. 2 Недостаточные морозостойкость и долговечность бетона вследствие использования непригодных для шпального бетона исходных материалов, неправильного подбора состава бетонной смеси и плохого уплотнения ее при изготовлении шпал

Указания по эксплуатации: При обнаружении дефекта в период действия гарантийного срока предъявить претензию изготовителю шпал. Установить особое наблюдение за дефектными шпалами при осмотрах пути

Указания по эксплуатации: При обнаружении дефекта в период действия гарантийного срока предъявить претензию изготовителю шпал. Установить особое наблюдение за дефектными шпалами при осмотрах пути

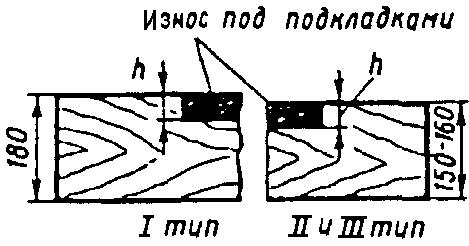

Номер дефекта: 42. 1 Описание дефекта: Местная выработка (износ) бетона на глубину до 2 мм на подрельсовых площадках в местах опирания подкладок или рельсов. Номер дефекта: 42. 2 Описание дефекта: Неравномерная выработка (износ) бетона глубиной более 5 мм на под рельсовых площадках в местах опирания сломанных подкладок.

Номер дефекта: 42. 1 Описание дефекта: Местная выработка (износ) бетона на глубину до 2 мм на подрельсовых площадках в местах опирания подкладок или рельсов. Номер дефекта: 42. 2 Описание дефекта: Неравномерная выработка (износ) бетона глубиной более 5 мм на под рельсовых площадках в местах опирания сломанных подкладок.

Основные причины появления и развития дефекта 42. 1 и 42. 2 Истирание бетона сломанными подкладками после износа нашпальных прокладок и ослабления затяжки закладных болтов Указания по эксплуатации: Заменить сломанные подкладки и затянуть закладные болты.

Основные причины появления и развития дефекта 42. 1 и 42. 2 Истирание бетона сломанными подкладками после износа нашпальных прокладок и ослабления затяжки закладных болтов Указания по эксплуатации: Заменить сломанные подкладки и затянуть закладные болты.

Пятая группа дефектов – Разрушение и износ бетона Дефекты 51, 52, 53

Пятая группа дефектов – Разрушение и износ бетона Дефекты 51, 52, 53

Номер дефекта: 51. 1 Описание дефекта: Смятие материала дюбеля с образованием вокруг шурупного отверстия зазора более 5 мм Номер дефекта: 51. 2 Описание дефекта: Разрушение материала дюбеля, при котором шуруп при завинчивании его в дюбель далее провертывается. Излом шурупа в дюбеле.

Номер дефекта: 51. 1 Описание дефекта: Смятие материала дюбеля с образованием вокруг шурупного отверстия зазора более 5 мм Номер дефекта: 51. 2 Описание дефекта: Разрушение материала дюбеля, при котором шуруп при завинчивании его в дюбель далее провертывается. Излом шурупа в дюбеле.

Основные причины появления и развития дефекта 51. 1 и 51. 2 Смятие материала дюбеля при действии на шуруп горизонтальных, поперечных и продольных сил. Износ нарезки в дюбеле при частых перешивках колеи. Старение материала дюбеля. Растрескивание и загнивание древесины дюбеле при плохой пропитке. Усталость шурупа при передаче на него продольных и боковых сил Указания по эксплуатации Усиленный контроль за шириной рельсовой колеи. Замена изношенных и изогнутых шурупов. При наличии шпалоремонтных мастерских - ремонт деревянных дюбелей с извлечением сломанных шурупов и заливкой шурупных отверстий

Основные причины появления и развития дефекта 51. 1 и 51. 2 Смятие материала дюбеля при действии на шуруп горизонтальных, поперечных и продольных сил. Износ нарезки в дюбеле при частых перешивках колеи. Старение материала дюбеля. Растрескивание и загнивание древесины дюбеле при плохой пропитке. Усталость шурупа при передаче на него продольных и боковых сил Указания по эксплуатации Усиленный контроль за шириной рельсовой колеи. Замена изношенных и изогнутых шурупов. При наличии шпалоремонтных мастерских - ремонт деревянных дюбелей с извлечением сломанных шурупов и заливкой шурупных отверстий

Номер дефекта: 52. 1 Описание дефекта: Провертывание закладного болта при завинчивании гайки (завинчивание выполнимо при подтягивании болта вверх) Номер дефекта: 52. 2 Описание дефекта: Невозможность завинчивания гайки закладного болта из-за провертывания этого болта в отверстии шпалы даже при подтягивании болта вверх далее

Номер дефекта: 52. 1 Описание дефекта: Провертывание закладного болта при завинчивании гайки (завинчивание выполнимо при подтягивании болта вверх) Номер дефекта: 52. 2 Описание дефекта: Невозможность завинчивания гайки закладного болта из-за провертывания этого болта в отверстии шпалы даже при подтягивании болта вверх далее

Основные причины появления и развития дефекта: 52. 1 Окол бетонных выступов ниже закладной шайбы, удерживающих болт от провертывания в начале завинчивания гайки. 52. 2 Износ продольных кромок отверстия в закладной шайбе до размера, превышающего диагональ подголовка закладного болта (30 мм). Указания по эксплуатации: 52. 1 Приподнять закладной болт вверх, чтобы его квадратный подголовок вошел в отверстие в закладной шайбе, и удерживая его специальной вилкой, в этом положении завинтить гайку 52. 2 При наличии шпалоремонтных мастерских заливка болтов в отверстиях полимерным составом для использования таких шпал в малодеятельных станционных путях.

Основные причины появления и развития дефекта: 52. 1 Окол бетонных выступов ниже закладной шайбы, удерживающих болт от провертывания в начале завинчивания гайки. 52. 2 Износ продольных кромок отверстия в закладной шайбе до размера, превышающего диагональ подголовка закладного болта (30 мм). Указания по эксплуатации: 52. 1 Приподнять закладной болт вверх, чтобы его квадратный подголовок вошел в отверстие в закладной шайбе, и удерживая его специальной вилкой, в этом положении завинтить гайку 52. 2 При наличии шпалоремонтных мастерских заливка болтов в отверстиях полимерным составом для использования таких шпал в малодеятельных станционных путях.

Номер дефекта: 53. 1 Описание дефекта: Загрязнение каналов в шпалах засорителями, затрудняющими извлечение и установку закладных болтов. Номер дефекта: 53. 2 Описание дефекта: Невозможность извлечения из шпалы поврежденных закладных болтов вследствие затвердения засорителей в каналах шпалы. далее

Номер дефекта: 53. 1 Описание дефекта: Загрязнение каналов в шпалах засорителями, затрудняющими извлечение и установку закладных болтов. Номер дефекта: 53. 2 Описание дефекта: Невозможность извлечения из шпалы поврежденных закладных болтов вследствие затвердения засорителей в каналах шпалы. далее

Основные причины появления и развития дефекта 53. 1 и 53. 2 Заполнение каналов для закладных болтов засорителями, особенно в местах выплесков при очень загрязненном балласте, а также сыпучими грузами Указания по эксплуатации : Устранить выплески. Провести чистку щебеночной баластной призмы. Применять изолирующие втулки скреплений, плотно закрывающие отверстия в подкладках сверху. При наличии шпалоремонтных мастерстких возможна прочистка каналов в шпалах

Основные причины появления и развития дефекта 53. 1 и 53. 2 Заполнение каналов для закладных болтов засорителями, особенно в местах выплесков при очень загрязненном балласте, а также сыпучими грузами Указания по эксплуатации : Устранить выплески. Провести чистку щебеночной баластной призмы. Применять изолирующие втулки скреплений, плотно закрывающие отверстия в подкладках сверху. При наличии шпалоремонтных мастерстких возможна прочистка каналов в шпалах

present5.com

Технические указания по ведению шпального хозяйства с железобетонными шпалами. Содержание.

1.Указания по применению железобетонных шпал.

2. Конструкции железобетонных шпал и основные технические требования к ним.

3. Правила приемки, транспортирования, погрузки, выгрузки и складирования железобетонных шпал.

4. Особенности сборки и укладки звеньев, а также текущего содержания пути с железобетонными шпалами

5. Дефекты и повреждения железобетонных шпал.

6. Повторное применение железобетонных шпал.

7. Указания по ведению учета и отчетности по железобетонным шпалам.

ПРИЛОЖЕНИЕ

ДОПУСКАЕМЫЕ К ПРИМЕНЕНИЮ ЖЕЛЕЗОБЕТОННЫЕ ШПАЛЫ, ИЗГОТОВЛЕННЫЕ ПО РАНЕЕ ДЕЙСТВОВАВШИМ СТАНДАРТАМ ИЛИ ТЕХНИЧЕСКИМ УСЛОВИЯМ.

1.Указания по применению железобетонных шпал.

1.1. Железобетонные шпалы предназначены для применения на всех железнодорожных линиях и путях с рельсовой колеёй шириной 1520 мм, по которым обращается типовой подвижной состав с нагрузками и скоростями, установленными для общей сети железных дорог, без ограничения по грузонапряженности.

1.2. Железобетонные шпалы следует применять в бесстыковом пути. Применение железобетонных шпал в звеньевом пути может допускаться на станционных и подъездных путях, а также кратковременно на главных путях в период до замены инвентарных рельсов бесстыковыми рельсовыми плетями.

1.3. Типовые железобетонные шпалы предназначены для применения с рельсами типов Р75, Р65 и Р50 на прямых участках пути и в кривых радиусом не менее 350 м.

1.4. На железобетонных шпалах должны применяться рельсовые скрепления, конструкция, детали и сферы применения которых утверждены Главным управлением пути МПС.

Рельсовые скрепления могут быть с металлическими подкладками (КБ, К2), без подкладок (ЖБ), а также комбинированными (БПУ), т. е. с подкладками или без них в зависимости от эксплуатационных условий на участке.

Конструкция рельсового скрепления должна включать упругие прижимные элементы (пружинные клеммы, шайбы), амортизирующие и виброизолирующие подрельсовые и (или) нашпальные прокладки, электроизолирующие детали, обеспечивающие работу рельсовых цепей автоблокировки.

1.5. Железнодорожные шпалы следует укладывать на щебеночном или асбестовом балласте.

Щебень должен быть из природного камня фракций 25-60 мм и иметь марку по истираемости И20 и по сопротивлению удару - У75.

Допускается применение щебня марки по истираемости И40 и по сопротивлению удару - У50. Применение щебня с более низкими показателями по истираемости и прочности может допускаться только как исключение с разрешения Главного управления пути МПС.

На участках пути, подвергающихся интенсивному засорению перевозимыми сыпучими грузами (уголь, руда, торф и др.), железобетонные шпалы рекомендуется укладывать на асбестовом балласте.

1.5.1. На главных путях линий грузонапряженностью до 10 млн т брутто в год, не подвергающихся засорению сыпучими грузами, разрешается укладывать железобетонные шпалы на щебеночном балласте фракций 5-25 мм.

1.5.2. На станционных путях (кроме главных в пределах станций и приемо-отправочных с безостановочным пропуском поездов) железобетонные шпалы следует укладывать на щебеночном балласте фракций 5-25 мм. На погрузочно-выгрузочных, вытяжных, деповских и прочих станционных путях, а также на подъездных путях допускается укладывать железобетонные шпалы также на гравийном и гравийно-песчаном балластах.

1.5.3. Все балластные материалы должны удовлетворять требованиям соответствующих стандартов на них.

1.5.4. Конструкция балластной призмы и толщина балластного слоя под железобетонными шпалами должны соответствовать утвержденным поперечным профилям железнодорожного пути.

1.6. Железобетонные шпалы не должны применяться на участках с нестабилизировавшимся или больным земляным полотном. Перед укладкой железобетонных шпал земляное полотно должно быть обследовано и обнаруженные больные места (пучины, просадки и др.) оздоровлены.

1.7. Система ведения хозяйства с железобетонными шпалами должна предусматривать наиболее полное использование повышенной долговечности железобетонных шпал многократным повторным применением их в главных и станционных путях.

1.8. Поступающие от промышленности новые железобетонные шпалы должны использоваться только для сплошной смены шпал при капитальном ремонте пути линий грузонапряженностью свыше 15 млн. т брутто в год и участков скоростного движения поездов. Для линий с меньшей грузонапряженностью, а также для выборочной или одиночной замены негодных железобетонных шпал при среднем и подъемочных ремонтах и текущем содержании всех путей следует применять старогодные железобетонные шпалы.

studfiles.net

| Дефект шпалы, бруса | Схематическое изображение дефекта | Степень развития дефекта, при котором шпалы и брусья | ||

| подлежат ремонту в пути | подлежат замене в плановом порядке и последующему ремонту в мастерских | подлежат первоочередной замене (негодные, необеспечиваюшие стабильность рельсовой колеи) | ||

| 1 | 2 | 3 | 4 | 5 |

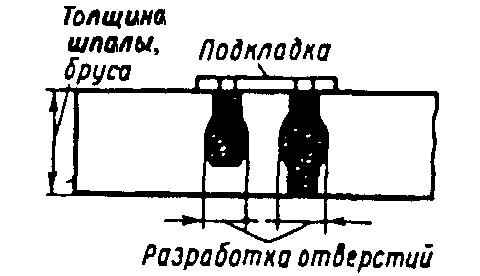

| Продольные трещины с обнаженной непропитанной древесиной, расколы на торцах |  | Трещины длиной (ℓ) по верхней пласти до 0,5 м раскрытием (m) до 5 мм и сквозные расколы на торцах по всей толщине длиной на пластях до 0,3 м | Трещины длиной более 0,5 м раскрытием более 5 мм, кроме сквозного раскола. Расколы по всей толщине длиной по верхней пласти от 0,3 м до 2/3 длины шпалы или 1/2 длины бруса не заходящие под подкладки | Сквозные расколы по всей длине шпалы и более 1/2 длины бруса Сквозные расколы заходящие под подкладку |

| Износ древесины под подкладками (в том числе в сочетании с гнилью) |  | На глубину (h) до 20 мм для I типа и до 10 мм для II и III типа | На глубину (h) для шпал: I типа - от 20 до 40 мм; II и III типа - от 10 до 30 мм. Для брусьев: I типа - от 20 доЗ0 мм; 11 и III типа -от 10 до 30 мм | На глубину (h) для I типа - более 40 мм, II и III типа - более 30 мм Для брусьев всех типов более 30 мм |

| Разработанные отверстия для прикрепителей в сочетании с гнилью |  | До 20 мм костыльные; до 25 мм шурупные Следы смещения подкладок отсутствуют | От 20 до 30 мм костыльные; от 25 до 40 мм шурупные Наблюдается смещение подкладок до 5 мм | Более 30 мм костыльные; более 40 мм шурупные Наблюдается смещение подкладок на 5 мм и более |

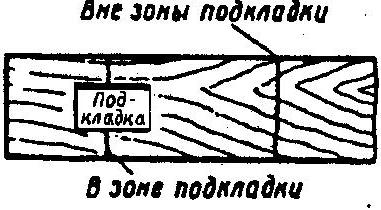

| Гниль древесины на верхней пласти и в зоне подкладок |  | Глубиной (h) до 20 мм для Iтипа и до 10 мм для II и III типа длиной (ℓ) до 0,3 м | Глубиной для шпал: I типа -от 20 до 40 мм II типа -от 10 до 30 мм III типа -от 10 до 20мм. Для брусьев: I типа - от 20 до 30 мм II и III типа - от 10 до 30 мм. Длиной для шпал и брусьев от 0,3 до 1,0 м | Глубиной под подкладками для шпал: I типа - более 40 мм II типа - более 30 мм III типа на станционных путях - более 30 мм; для брусьев: всех типов 30 мм. Глубиной вне подкладок - на 50 мм и более для всех типов шпал и брусьев. Длиной более 1,0 м |

| Выколы кусков древесины между трещинами |  | Длиной (ℓ) до 0,3 м, глубиной 20 мм, не нарушающие работу скреплений | Длиной (ℓ) до 2/3 длины шпалы и 1/2 длины бруса, не нарушающие работу скреплений | Выколы, заходящие под подкладку и нарушающие работу скреплений |

| Поперечные изломы |  | - | В зоне между торцом шпалы (бруса) и подкладки на одиночной шпале (брусе) | В зоне подкладок и между ними. В зоне между торцом и подкладкой при двух и более подряд шпалах (брусьях) |

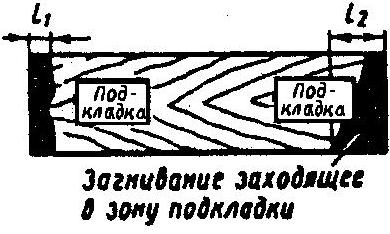

| Загнивание торцов |  | - | Суммарной длиной (ℓ1 + ℓ2) 0,25 м и более | Заходящее в зоне подкладок |

www.stroiput.ru

3. Правила приемки, транспортирования, погрузки, выгрузки и складирования железобетонных шпал.

3.1. Сдачу готовых железобетонных шпал железным дорогам производит отдел технического контроля предприятия-изготовителя, а техническую приемку шпал осуществляет инспектор-приемщик МПС.

3.2. Каждая отгружаемая партия шпал должна сопровождаться документом (паспортом) установленной формы о качестве шпал и соответствии их требованиям стандарта или технических условий. В документе указывается:

номер документа и дата;

наименование и адрес предприятия-изготовителя;

марка и сорт шпал;

количество отгруженных шпал в партии;

обозначение стандарта или технических условий.

Документ (паспорт) подписывают ответственный представитель предприятия-изготовителя и инспектор-приемщик МПС.

3.3. Предприятие-изготовитель должно гарантировать соответствие отгруженных шпал требованиям стандарта при соблюдении потребителем правил их эксплуатации, транспортирования и хранения. Гарантийный срок эксплуатации шпал, в течение которого изготовитель обязан устранить обнаруженные потребителем скрытые дефекты или заменить негодные шпалы, составляет 3 года со дня укладки их в путь. Исчисление гарантийного срока начинается не позже 9 мес. со дня поступления шпал потребителю.

3.4. Шпалы транспортируют в открытых полувагонах или автомобилях. Транспортирование шпал разных марок и сортов в одном полувагоне или автомобиле не допускается.

3.5. Шпалы при транспортировании и хранении должны укладываться горизонтальными рядами в рабочем положении (подошвой вниз). Между рядами шпал должны укладываться деревянные прокладки сечением не менее 50х50 мм, располагаемые по середине углублений в подрельсовых площадках шпал. По соглашению изготовителя с потребителем допускается применять деревянные прокладки сечением не менее 40х40 мм при расположении их на расстоянии 30-40 мм от упорных кромок углублений в подрельсовых площадках шпал.

3.6. Погрузку шпал в полувагоны и их выгрузку следует производить пакетами по 16-32 штуки в зависимости от грузоподъемности крана. Шпалы в пакетах должны размещаться в соответствии с указаниями п. 3.5. Торцы шпал должны лежать в одной вертикальной плоскости. Во избежание нарушения пакетного расположения шпал в пути следования между пакетами устанавливают вертикальные стойки диаметром 10-15 см.

3.7. При погрузке и выгрузке шпал следует принимать меры предосторожности против их повреждений: не ударять по ним металлическими предметами, не допускать удары шпал друг о друга, не сбрасывать шпалы с полувагона, не выгружать шпалы рядами с помощью троса, так как при этом происходит повреждение кромок шпал.

3.8. Шпалы должны храниться в штабелях расположенными по маркам и сортам с соблюдением требований п. 3.5. Высота штабеля не должна быть более 16 рядов шпал. Между штабелями должны быть проходы шириной не менее 1 м.

4. Особенности сборки и укладки звеньев, а также текущего содержания пути с железобетонными шпалами

4.1. Сборка рельсовых звеньев с железобетонными шпалами производится на производственных базах МПС на механизированной звеносборочной линии или на пути-шаблоне.

4.2. При сборке рельсовых скреплений должно соблюдаться точное взаимное расположение всех деталей. Нашпальные прокладки и металлические подкладки должны укладываться на подрельсовых площадках шпал без перекосов и смещений с точным совпадением отверстий для закладных болтов в подкладках, прокладках и шпалах. Все детали скреплений должны соответствовать утвержденным чертежам.

4.2.1. На железобетонных шпалах марки Ш1-1 с углом наклона упорных кромок подрельсовых площадок 55° следует применять нашпальные прокладки с уширенным буртиком (рис. 7, а).При отсутствии таких прокладок допускается применение нашпальных прокладок с узким буртиком (рис. 7, б). На шпалах марки Ш1-2 и ранее выпускавшихся видах железобетонных шпал с углом наклона упорных кромок 72° применяют нашпальные прокладки с узким буртиком.

| Рис. 7. Нашпальные прокладки: а-сшироким буртиком для шпал Ш1-1; б-с узким буртиком для шпал Ш1-2 |

4.3. Гайки болтов промежуточных рельсовых скреплений на железобетонных шпалах следует затягивать крутящим моментом 120-150 Н-м (12-15 кгс-м). Допускается для рельсовых скреплений типа КБ с жесткими клеммами усиленная затяжка закладных болтов крутящим моментом до 180-220 Н-м (18-22 кгс-м), а клеммных болтов-до 220-240 Н-м (22-24 кгс-м).

4.4. Состояние инвентарных рельсов должно обеспечивать возможность содержания пути в пределах допусков, в том числе и после замены этих рельсов на рельсовые плети.

В главных путях не допускается применять инвентарные рельсы, имеющие боковой износ или уширение головки более 2 мм, кривизну в плане, искривление и смятие концов рельсов в вертикальной плоскости в сумме более 2 мм. Разница в высоте стыкуемых инвентарных рельсов не должна быть более 1 мм. Для этого инвентарные рельсы следует рассортировать на группы по средней величине вертикального износа головки с допуском ±0,5 мм и замаркировать.

Замена инвентарных рельсов сварными рельсовыми плетями должна выполняться в возможно короткий срок после укладки звеньев, чтобы исключить появление потайных толчков в местах стыков инвентарных рельсов. При этом должно выполняться сплошное подтягивание клеммных и закладных болтов до значений, указанных в п. 4.3.

4.5. Необходимое электрическое сопротивление между двумя рельсовыми нитями на железобетонных шпалах обеспечивается электроизолирующими деталями рельсового скрепления (втулки, прокладки) при условии их должного качества, правильной сборки и исправного состояния в пути.

В целях контроля правильности сборки и качества деталей следует периодически проводить выборочную (у 5% звеньев) проверку электрического сопротивления собранных звеньев на базе ПМС прибором, прошедшим государственную проверку. Электрическое сопротивление между двумя рельсами одного звена не должно быть менее значений, указанных в табл. 4.

Таблица 4.

| Температура воздуха, °С | Минимальное электрическое сопротивление звена, Ом | |||

| длиной 25 м | длиной 12,5 м | |||

| при погоде | ||||

| сухой | сырой | сухой | сырой | |

| От 0 до +5 | 400 | 200 | 800 | 400 |

| От +6 до +10 | 300 | 150 | 600 | 300 |

| От +11 до +15 | 250 | 125 | 500 | 250 |

| От +16 и выше | 200 | 100 | 400 | 200 |

Электрическое сопротивление каждого звена измеряют дважды. Второе измерение производят сразу после первого. При втором измерении проводник, подключавшийся при первом измерении к левому рельсу, подключают к правому, а проводник, подключавшийся ранее к правому рельсу, подключают к левому. Результаты первого и второго измерений складывают и делят пополам.

Если у собранного звена сопротивление меньше значения, указанного в табл. 4 для данных погодных условий, то следует на этом звене снять один из рельсов и измерить электрическое сопротивление между двумя подкладками на каждой шпале. На тех шпалах, у которых электрическое сопротивление меньше нормативного для одной шпалы, необходимо тщательно обследовать состояние всех электроизолирующих деталей (втулок, прокладок), проверить правильность сборки скреплений и устранить причины пониженного сопротивления.

Нормативное сопротивление одной шпалы определяют как произведение минимального электрического сопротивления звена при данных погодных условиях на число шпал в звене.

Пример.При температуре воздуха более 16 °С и сухой погоде по табл. 4 минимальное электрическое сопротивление звена длиной 25 м при эпюре укладки шпал 1840 шт./км должно быть 200 Ом. Следовательно, нормативное сопротивление одной шпалы при их числе на звено 46 шт. должно быть 200Х46=9200 Ом.

4.6. На главных путях железобетонные шпалы следует укладывать, как правило, на протяжении целого перегона. Укладка деревянных шпал на таком перегоне допускается только в кривых радиусом менее 350 м, на участках подхода к стрелочным переводам с деревянными брусьями, мостам с деревянными мостовыми брусьями, а также в стыках рельсов на уравнительных пролетах бесстыкового пути (по три шпалы с каждой стороны от стыка).

4.6.1. На мостах, имеющих балластную призму, следует применять специальные мостовые железобетонные шпалы, имеющие закладные детали для крепления контруголков или контррельсов, а при их отсутствии-деревянные шпалы.

4.6.2. Переход от железобетонных шпал к деревянным осуществляют комбинированным звеном, собранным из железобетонных и деревянных шпал. Место перехода от одного вида шпал к другому должно располагаться на расстоянии 6-6,5 м от стыка рельсов.

4.7. Звенья с железобетонными шпалами следует укладывать на выровненную поверхность балластного слоя. Допускается между подошвой шпалы в средней ее части (на длине не более чем по 25-30 см в обе стороны от оси колеи) и поверхностью балласта оставлять зазор высотой до 4-5 см, предупреждающий образование поперечных трещин. Такую же поверхность балласта целесообразно делать и при проходе щебнеочистительной машины путем устройства на ней специальных планирующих устройств.

При выправке пути с применением машин ВПО-3000, ВПР-1200 и др., а также электрошпалоподбоек, железобетонные шпалы подбивают только на протяжении по 1 м от их концов.

После выправки пути шпальные ящики должны быть заполнены балластом до уровня верха средней части железобетонных шпал.

4.8. Выправка пути с железобетонными шпалами по высоте производится с подбивкой шпал или укладкой регулировочных прокладок между рельсом и подкладкой (при бесподкладочном скреплении-между рельсом и шпалой).

4.8.1.Сплошную подбивку шпал на всем протяжении пути с одновременным удалением регулировочных прокладок производят при планово-предупредительных работах по выправке пути. Периодичность такой выправки при текущем содержании зависит от грузонапряженности линии, нагрузок от колесных пар подвижного состава на рельсы, состояния рельсов, загрязненности балластного слоя и других факторов, но не реже одного раза в 3 года.

4.8.2. В периоды между планово-предупредительными работами производят выправку пути с укладкой регулировочных прокладок. Выправку прокладками следует выполнять таким образом, чтобы общая толщина регулировочных прокладок под рельсом (кроме резиновой амортизирующей прокладки) не была более 10 мм. При достижении предельной высоты регулировочные прокладки удаляют, а путь выправляют с подбивкой шпал балластом.

4.9. Для устранения угона рельсовых плетей и уменьшения износа закладных шайб в железобетонных шпалах следует не реже двух раз в год- весной и осенью - проводить сплошное подтягивание гаек закладных и клеммных болтов. В уравнительных пролетах и на концевых участках рельсовых плетей (по 40-50 м) в периоды между сплошными подтягиваниями гаек следует дополнительно проводить подтягивание ослабших гаек закладных и клеммных болтов. Подтягивание гаек болтов до нормативного значения следует проводить также перед сплошной выправкой пути с подбивкой шпал.

Работы ио сплошному подтягиванию и смазке клеммных и закладных болтов следует выполнять в плановом порядке клеммно-болтовыми машинами, путевыми моторными гайковертами или электрогаечными ключами, а подтягивание одиночных ослабших болтов при неотложных работах-торцовыми гаечными ключами.

studfiles.net