Опилкобетон: пропорции состава в ведрах для раствора своими руками. Состав опилкобетона пропорции в ведрах

Опилкобетон: пропорции объема ведрами, состав, приготовление

Специалистами строительной отрасли ведется постоянный поиск новых материалов. Одной из разновидностей легкого бетона, в котором используются опилки древесины, является опилкобетон. Он характеризуется повышенными теплозащитными характеристиками, огнестойкостью, соответствует санитарно-гигиеническим нормам. Смешивая бетон с опилками несложно приготовить своими руками готовые блоки для постройки коттеджей, домов, а также строений хозяйственного назначения. Важно соблюдать пропорции и технологию изготовления. Рассмотрим детально технологические нюансы, разберемся с различными вариантами рецептуры.

Готовые блоки используют для строительства малоэтажных зданий

Самостоятельное изготовление легкого бетонного композита осуществляется по следующему алгоритму:

- Выполняется подготовка необходимых материалов. Составляющие нет необходимости приобретать предварительно. Все компоненты можно заготовить непосредственно перед изготовлением, посетив магазины или склады стройматериалов, а также воспользовавшись отходами производства деревообрабатывающих предприятий.

- Смешиваются ингредиенты согласно пропорции. Перемешивание компонентов может осуществляться механическим способом с применением бетоносмесителя или ручным путем с использованием лопат. Автоматизация технологического процесса путем применения бетономешалки повышает производительность, улучшает интенсивность смешивания, положительно влияет на качество продукции.

- Производится формовка. Преимущественно используется групповой процесс формовки, когда предварительно перемешанный состав заливается в несколько десятков форм. Применяются единичные и групповые формы разборной конструкции, изготовленные из древесины толщиной 2 см и обитые металлом или пластиком. Применение полиэтиленовой пленки облегчает извлечение готовых изделий.

- Осуществляется сушка готовой продукции естественным путем. Снятие форм производится через 4–5 суток после заливки путем ослабления затяжки барашковых гаек, извлечения резьбовых шпилек и разборки формовочного ящика. Длится процесс естественной сушки в зависимости от пород древесины до трех месяцев, в течение которых значительно снижается концентрация влаги, и изделие приобретает эксплуатационную прочность.

Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости)

Бетон с опилками – состав и соотношение компонентов

Опилкобетон производится на основе ингредиентов, полученных промышленным путем и составляющих природного происхождения:

- портландцемента марки М300;

- просеянного песка размером до 1,8 мм;

- извести;

- древесных опилок;

- воды.

Опилка следующих видов деревьев обеспечивает необходимое качество продукции:

Период твердения блоков из различных видов древесины значительно отличается. По скорости набора прочности лидирует сосна, у которой процесс твердения завершается через полтора месяца после заливки. На последней позиции находится лиственница, блоки из которой можно использовать через 3,5 месяца после заливки.

Каждая марка арболита готовится по определенным пропорциям

Концентрация наполнителя и песка влияет на плотность материала. При уменьшении его концентрации удельный вес блоков снижается, что улучшает теплотехнические характеристики, однако уменьшает прочность. Увеличение объема вяжущих ингредиентов и песка повышает водонепроницаемость, а также устойчивость к воздействию отрицательных температур.

Рекомендуемое соотношение компонентов для приготовления состава средней плотности из 100 кг древесной стружки, составляет:

Для приготовления опилкобетона добавлять компоненты ведрами достаточно удобно.

Состав опилкобетона в ведрах регламентируется следующими пропорциями:

- Для марки опилкобетонных блоков М10 соотношение цемента, песка, тырсы и извести составляет 1:2,2:6,5:1,5.

- Опилкобетон, маркируемый М15, включает указанные выше ингредиенты в соотношении 1,2:3:7,8:0,8.

- Блоки с маркировкой М25 содержат портландцемент, просеянный песок, древесную стружку и известь в пропорции 1:2,8:6,4:0,8.

Важно не занижать количества вяжущего материала

На примере материала с маркировкой М10 рассмотрим пропорции ингредиентов при введении ведрами. Смесь включает:

- портландцемент – 1 ведро;

- песок – 2 ведра с горкой;

- опилки – 6 с половиной ведер;

- известь – полтора ведра.

Соблюдая указанные пропорции несложно своими руками подготовить раствор для изготовления блоков различных марок.

Технологический процесс приготовления смеси можно осуществлять следующим образом:

- подготовить цементный раствор путем разведения портландцемента водой с последующим добавлением просеянного песка, извести, древесной стружки;

- осуществить смешивание извести с тырсой, затем ввести портландцемент с песком, развести перемешанные ингредиенты водой.

Независимо от выбранного метода приготовления, необходимо обеспечить однородность смеси. Важным моментом технологии является предварительная сушка стружки, уменьшающая концентрацию влаги. Правильно приготовленная смесь начинает твердеть через пару часов. Именно поэтому важно готовить раствор в объеме, соответствующем количеству имеющихся форм. При укладке бетонной смеси следует тщательно уплотнить состав с целью недопущения образования воздушных пор.

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита

В зависимости от концентрации ингредиентов опилкобетонные блоки делятся на следующие марки:

- М5. Характеризуется пониженной до 0,6 т/м3 плотностью, уменьшенным коэффициентом теплопроводности, равным 0,18. На один 50-килограммовый мешок цемента необходимо взять по 0,2 тонны опилок и извести, а также 20 кг присеянного песка;

- М10. Коэффициент теплопроводности составляет 0,21, а удельный вес возрастает до 0,8 т/м3. Для приготовления мешок портландцемента необходимо перемешать со 100 кг стружки и 100 кг песка, а также добавить 80 кг извести;

- М15. Плотность и коэффициент теплопроводности увеличиваются и составляют, соответственно, 0,8 т/м3 и 0,24. Для приготовления на 50 кг цемента вводится 70 кг тырсы, 30 кг извести и 115 кг песка;

- М20. Удельная плотность достигает величины 0,95 т/м3, а величина коэффициента теплопроводности увеличивается до 0,3. Опилкобетон готовится путем смешивания по 50 кг цемента и опилок с добавлением 130 килограмм песка и 15 кг извести.

С увеличением марки опилкобетона возрастает коэффициент теплопроводности, увеличивается плотность. Блоки высоких марок позволяют возводить увеличенные помещения, в которых из-за высокого коэффициента теплопроводности сложно поддерживать комфортный температурный режим. Введение специальных добавок, вымачивание древесного сырья в жидком стекле и известковом молоке позволяет использовать сырье с увеличенной влажностью и повышает огнестойкость блоков.

Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой

Готовность перемешанных компонентов определяется путем сжатия подготовленной смеси ладонью. Пластичный и готовый к формовке материал сохраняет следы пальцев, что свидетельствует о готовности раствора к заливке.

В состав материала допускается вводить вместо извести глину, что не сказывается на качестве изделий. Технология использования глины предусматривает следующие этапы:

- смешивание древесного сырья с портландцементом и песчаной массой;

- введение в смесь глиняного теста, тщательное перемешивание;

- добавление воды небольшими дозами;

- перемешивание состава до рабочей консистенции.

Предусмотренные рецептурой пропорции известкового и глиняного теста остаются неизменными.

Допускается в качестве вяжущего вещества использовать строительный гипс вместо портландцемента. Может возникнуть вопрос, как замедлить интенсивность твердение гипса при смешивании с водой? Проблема довольно просто решается введением в воду моющего средства, которое способствует замедленному твердению гипса.

Для обеспечения высокой скорости твердения в М5 добавляют гипс

Особенности применения строительного гипса:

- увеличение по сравнению с цементом скорости твердения блоков в 5 раз;

- незначительное увеличение затрат на изготовление опилкобетонной продукции.

Среди специалистов по строительству ведется полемика о возможности применения опилкобетонных блоков на основе гипса для возведения наружных стен зданий. Надежная защита опилкобетона от отрицательного влияния атмосферных факторов позволяет решить проблему поглощения материалом влаги.

Несмотря на то что в ряде источников отмечается необходимость просеивания опилок на сите с квадратной ячейкой размером 1 см, размер используемой стружки не имеет принципиального значения.

Важно обратить внимание на следующие моменты:

- следует вводить древесное сырье, являющееся вяжущим веществом, в требуемом количестве;

- проблематично получить однородный состав при использовании опилок, крупность которых отличается в сотни раз;

- древесная стружка с калибровочных станков и оцилиндровочного оборудования не используется при изготовлении опилкобетона;

- целесообразно применять опилки с пилорамы, оснащенной ленточной пилой или дисковым рабочим органом.

Жирные растворы, содержащие вяжущее вещество в избыточном количестве, менее восприимчивы к крупности опилок по сравнению с тощими составами.

Руководствуясь пропорциями, приведенными в материале статьи, несложно своими руками подготовить качественную смесь для изготовления опилкобетона необходимой марки. Самостоятельно изготовленные с соблюдением технологии опилкобетонные блоки отличаются прочностью, морозостойкостью, доступной ценой. Освоив технологию изготовления, можно оценить достоинства экологически чистого и простого в изготовлении материала.

Ремонт своими руками:

Материалы для звукоизоляции стен в квартире: тонкие и современныеМатериалы для ш...

Гибкий каменьНа современном...

Профнастил Н75: особенности и преимущества использованияПрофнастил Н75:...

Холодная сварка линолеума: виды клея, технология применения холодной сварки, важные советы, видео ин...Уже достаточно ...

Шпаклевка для потолка: какую выбрать?Смеси для вырав...

Флизелиновые обои - 50 идей, как правильно клеитьФлизелиновые о...

Какой песок нужен для штукатурки стенПесок является ...

Евровагонка: размеры и цены, характеристики разных сортовЕвровагонка – э...

Фасадные краски по дереву - виды и правила нанесенияВыбор и особенн...

Как изготовить шлакоблок в домашних условияхÈäåè äëÿ áèçíåñ...

Кальцинированная сода: применение в быту для стирки и уборкиКальцинированна...

Термостойкая краска по металлу - состав и характеристикиДля чего нужна ...

Пластификатор для тротуарной плитки своими руками: что нужно знать о пластификаторахРовные, прочные...

Обзор огнеупорной краски по металлу для мангалаВсем кто имеет ...

Защитный слой бетона: функции и основные показателиЗащитный слой б...

Клей для потолочной плитки из пенопласта – варианты и советы по выбору материалаКлей для потоло...

Сколько кирпичей в поддоне - как сделать правильный расчетКазалось бы, ка...

Холодный асфальт (сухой асфальтобетон), продажа в мешках по оптовым ценамКупить холодный...

Какой утеплитель не грызут мыши - обзор теплоизоляторов: минвата, лён, керамзит, пеноизолИзоляция полов,...

Минераловатные плиты: технические характеристики минплитМинеральная пли...

Пенопласт 50 мм разной плотности: характеристики, сфера применения, цена за м3При утеплении ч...

Пароизоляция Тайвек: отзывы, характеристики, применение, цена за м2 и рулонНадежная изоляц...

Теплоизоляция, виды и свойства утеплителейТеплоизоляция: ...

Утепление балкона Пеноплексом своими руками: отзывы, пошаговая инструкция, цена за работу, схемыКак утеплить ба...

Каменная вата Rockwool: цена, технические характеристики, размеры, схемаКомпания Роквул...

K-flex теплоизоляция из вспененного каучука, характеристики разных серий и ценыВыбор лучшего м...

vizada.ru

Опилкобетон (арболит) своими руками - состав и пропорции объема ведрами, замес на 1м3

Опилкобетон – это строительный материал, который был создан еще во времена СССР. Этот материал относится к особым видам легкого бетона. Некоторые специалисты называют его арболитом или деревобетоном.

Содержание:

Арболит имеет своеобразный состав и обладает особыми качествами. В этой статье мы расскажем, какие пропорции следует соблюдать и сколько потребуется материала для замеса раствора опилкобетона объема 1м3, предназначенного для возведения стен малоэтажных домов.

Основой арболита являются древесные опилки, производится данный вид строительного материала из различных отходов деревообрабатывающих цехов. Помимо своих качеств, они удобны в хранении, их можно держать на открытом воздухе, опилки не гниют и не пахнут. В состав арболита (опилкобетона) также входит песок и вяжущие материалы — цемент, вода (иногда для экономии средств часть цемента заменяют известью).

Оглавление:

Состав и пропорции замеса в ведрах

Для замеса опилкобетона своими руками нам потребуется:

- вода (обычная вода из крана или дождевая)

- древесные опилки

- песок (лучше использовать речной песок мелкой фракции)

- цемент марки 400.

Опилкобетон (арболит) пропорции объема ведрами на один замес для возведения стен

- 1 ведро (10 л.) цемента

- 4 ведра опилок

- 1 ведро песка

- 2 ведра воды

Плотность смеси зависит от соотношения песка и древесных опилок. Чем меньше песка пошло на изготовление опилкобетона, тем меньше плотность. В этом случае улучшаются теплотехнические свойства но снижается прочность материала. С увеличением количества песка и вяжущих материалов прочность возрастает.

Последовательность действий при замесе опилкобетона

Заливаем в бетономешалку ведро воды. Добавляем ведро цемента. Ждем 1-2 минуты до образования цементной эмульсии. Следом, добавляем пол ведра песка и два ведра опилок. Разбавляем строительную смесь 5 литрами воды. Очень важно хорошо промешивать. Загружаем в бетономешалку последние 2 ведра опилок и пол ведра песка. Разбавляем 5л воды.Опилкобетон (арболит) пропорции объема ведрами, замес на 1м3

- 20 вёдер (10 л.) цемента

- 80 вёдер опилок

- 20 вёдер песка

- 40 вёдер воды

Общий вес опилкобетона 1м3 равен 800 кг.

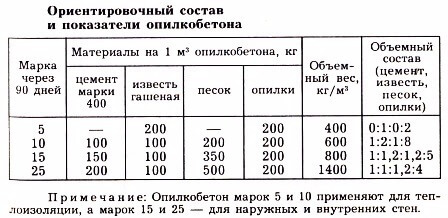

Как мы уже говорили, иногда для экономии средств часть цемента заменяют известью, в таком случае пропорции арболита смотрите в таблице:

Опилкобетон — применение в строительстве

Опилкобетон – это строительный бетон, состоящий из древесных опилок, песка, воды и вяжущих – цемента и извести. Применяется в основном в частном домостроении для возведения стен, несущих, самонесущих и ненесущих. Применяется как в виде стеновых блоков, так и для заливки монолитных конструкций. Наличие большого количества в его составе древесных опилок придает ему ряд свойств, близких к дереву, таких как пониженная теплопроводность, хорошая звукоизоляция, относительно невысокий вес, благоприятная атмосфера внутри построенных из него помещений. При этом, в отличие от дерева, он не пожароопасен и не гниет.

Опилкобетон и Арболит — в чем разница?

Материал по своему составу и свойствам близок к арболиту, однако имеет по сравнению с ним ряд существенных отличий. Состав арболита определяется государственным стандартом ГОСТ 19 222-84, согласно которого, арболит – это бетон на цементном вяжущем, органических заполнителях и химических добавках.

В качестве органических заполнителей в производстве арболита могут использоваться измельченная древесина, костра конопли, дробленая рисовая солома, костра льна или дробленые стебли хлопчатника. В соответствии с этим определением опилки могут использоваться для изготовления и арболита, но добавление в состав опилкобетона песка делает его отдельной разновидностью бетона.

Наиболее существенное отличие опилкобетона от наиболее распространенной разновидности арболита, выпускаемой на основе щепы, заключается в том, что опилкобетон не обладает такими полезными свойствами арболита как упругость, благодаря которой дома из арболита практически никогда не трескаются при небольших подвижках фундамента, а при одной и той же плотности, арболит способен выдерживать более высокие нагрузки на сжатие без нарушения своей целостности, чем опилкобетон, так как щепа, входящая в его состав одновременно выполняет роль арматуры. Стены дома, построенного из опилкобетона, при одинаковой плотности и толщине, также будут более холодными, так как их коэффициент теплопроводности из-за добавок песка будет существенно выше. Общие недостатки арболита и опилкобетона читайте в другой нашей статье.

Почему выбирают опилкобетон?

Однако, несмотря на все вышесказанное, опилкобетон все равно останется достаточно популярным материалом.

Во-первых, из-за более простого процесса производства. Далеко не у каждого есть возможность приготовить соответствующего размера щепу для производства арболита, опилки же можно найти на любой пилораме.

Во-вторых, из-за более низкой его себестоимости. Для изготовления щепы для арболита необходимы рубильная машина, молотковая дробилка, вибрационный грохот. Стоимость механизации процесса также ложится на его себестоимость, поэтому рациональна только при создании крупного производства с целью реализации. Опилкобетон же может приготовить любой застройщик даже вручную, не говоря уже о изготовлении его с применением бетономешалки.

И в третьих, благодаря его хорошим эксплуатационным характеристикам.

Loading ...

Loading ... Свойства опилкобетона

Опилкобетон – материал дышащий, способный регулировать влажностный режим в построенном из него помещении, имеющий хорошие санитарно-экологические показатели. Свойства его напрямую связаны с процентным содержанием в нем песка. При увеличении доли песка и вяжущих, увеличивается его плотность, а соответственно и вес; теплопроводность, способность защищать построенное из него здание как от холода, так и от жары; ухудшаются звукоизоляционные свойства, но одновременно увеличивается его прочность. Поэтому при изготовлении опилкобетона, состав его нужно подбирать исходя из конструкции будущего дома, из тех нагрузок, которые будут нести его стены в процессе эксплуатации.

Для того, чтобы построенный из опилкобетона дом служил долго, необходимо предусмотреть защиту его от влаги. Фундамент желательно приподнять на высоту, достаточную для защиты от увлажнения и дождевыми, и талыми водами. Гидроизоляция между фундаментом и стенами дома должна быть выполнена качественно. Как вариант, можно уложить 2-3 слоя рубероида с промазыванием между слоями мастикой. Свес крыши должен отступать от края стены не менее, чем на 60 см. Сами стены после усадки необходимо или оштукатурить, или закрыть каким-либо облицовочным материалом, например сайдингом.

Видео: первый замес из опилкобетона или арболита

abisgroup.ru

Как изготовить опилкобетон своими руками, его состав и пропорции

Опилкобетоном называют легкий бетон. В качестве заполнителя используют песок, опилки, а вяжущими компонентами служат цемент и известь. Был разработан в Советском Союзе, в середине XX века. Прошел технические испытания, стандартизирован.

Пик популярности опилкобетона пришелся на 90-е годы прошлого века. В настоящее время этот строительный материал вновь востребован. Главные его достоинства — легкость, прочность, хорошая теплопроводность Невысокая стоимость обусловлена доступностью природных материалов, входящих в его состав. Опилкобетон огнестоек.Применение

Опилкобетон подходит для возведения монолитных зданий различных форм и конструкций.Также из него изготавливают стеновые блоки, предназначенные для строительства наружных стен малоэтажных зданий. Используется при строительстве загородных домов, коттеджей, хозяйственных построек, гаражей. Если при реконструкции здания был использован опилкобетон, дополнительное усиление фундамента не потребуется. Легкий вес блоков позволяет заметно снизить стоимость работ.

Пропорции компонентов

В зависимости от прочности и плотности марки опилкобетон может быть следующими: М5, М10, М15, М20. Блоки первых двух марок имеют отличные теплоизоляционные характеристики. Они подходят для сооружения, ремонта подвалов. Ими утепляют стены ранее возведенных строений. Опилкобетонные блоки М15 и М20 используются в строительстве наружных и внутренних стен зданий. При многоэтажном строительстве обязателен несущий каркас.

Для создания опилкобетона используют опилки хвойных пород. Лучшими считаются еловые. Они менее других подвержены гниению и более однородны. Состав из еловых опилок застынет за 10 часов, из сосновых — за 15 часов. Бетонная смесь с опилками лиственницы станет твердой за 4 дня.

Для очистки опилок от щепы, коры и мелких примесей, их просеивают сквозь специальное сито с ячейками от 10 до 20 мм. А затем еще раз, но ячейки уже должны быть меньше, до 5 мм. Чтобы увеличить прочность бетона к общей массе подготовленных опилок добавляют 30% древесной стружки. Ее тоже просеивают сквозь сито с ячейками 10 мм.

Просеянную смесь нужно предварительно обработать. Необходимо убрать водорастворимые органические элементы, которые могут повлиять на технические свойства бетона. Наиболее эффективные способы — обработка хлористым кальцием или жидким стеклом. В первом случае они станут в два раза прочнее, а во втором быстрее затвердеют. Это снижает водопоглощение опилкобетона, повышает прочность и огнестойкость.

Если времени достаточно, опилки достаточно просто просушить в течение 3-4 месяцев. Чтобы они высохли равномерно, их надо систематически перемешивать.

Опилки можно минерализировать таким образом. Сначала их замачивают в известковом молоке, высушивают и выдерживают в растворе жидкого стекла, пропорции которого 1:7 (1 — жидкое стекло, 7 — вода).

В опилки можно добавить: сернокислый натрий, хлористый алюминий, аммиачную селитру. Добавки вводят в строгой пропорции — 1 часть химикатов на 40 частей опилок. Общее количество добавок может составлять не более 4% от массы опилок.Приготовление смеси

Для получения качественного состава необходимо соблюдать последовательность добавления компонентов. Важно тщательно перемешать взятое количество песка и вяжущего составляющего. К полученной сухой смеси добавляют подготовленные опилки, все вновь перемешивают. Во время перемешивания в состав постепенно, через разбрызгиватель, добавляют воду. Приготовить смесь можно в обычной растворомешалке.

В зависимости от марки опилкобетона, компоненты берутся в следующей пропорции (на 200 кг опилок):

| Марка опилкобетона

| Цемент, кг | Песок, кг | Известь (глина), кг | Плотность, кг/ м3 |

| М5 | 50 | 50 | 200 | 500 |

| М10 | 100 | 200 | 150 | 650 |

| М15 | 150 | 350 | 100 | 800 |

| М20 | 200 | 500 | 50 | 950 |

Полученный состав в течение часа нужно использовать, так как после начнется процесс затвердевания.

Полученный состав в течение часа нужно использовать, так как после начнется процесс затвердевания.

Расчет количества воды

Требуемое количество воды для каждой партии может быть разным. Все зависит от того, насколько сухими окажутся опилки и песок. Нужно приготовить пробный замес, исходя из полученных данных которого, составить пропорции для всех компонентов. Из качественно приготовленной смеси, при сжимании ее в кулаке, не должна выделяться жидкость. Когда вода все же течет, ее количество для всей смеси должно быть уменьшено. Если при разжимании кулака смесь распадается на куски, сыпется и крошится, нужно добавить воду.Только при получении эластичной массы можно сделать правильный расчет для всех составляющих. В среднем, количество воды берется от 250 до 350 л/м3.Опилкобетон для стяжки

Получение смеси для нижнего слоя. Необходимо 6 ведер опилок, 2 ведра песка, 1 ведро цемента М400. Для верхнего нужно — 3 ведра опилок, 2 ведра песка, 1 ведро цемента. Чтобы улучшить свойства состава, добавляют гашеную известь. В первом случае на 1 ведро цемента — 3 кг, а во втором — в два раза меньше, 1,5 кг.

Несмотря на то что опилкобетон имеет относительно высокую влагопроницаемость, длительный срок просушивания, невысокая стоимость и простой способ изготовления сделали его одним из самых популярных материалов, применяемых в индивидуальном строительстве.

Насколько информация оказалась для Вас полезной? Загрузка...

Загрузка...harthaus.ru

Опилкобетон: пропорции состава в ведрах для раствора своими руками

Вот уже многие годы такой строительный материал, как опилкобетон используется в строительстве многих сооружений и зданий. Наряду с традиционным бетонным раствором, опилкобетон способен выполнять те же самые функции, что положены и бетону.

Принципиальной разницей в строительных характеристиках такого подтипа бетона не имеется. Отличие состоит лишь в том, что для приготовления раствора традиционного бетона используется щебень и цемент, а для приготовления раствора из опилкобетона — смесь древесных отходов (стружка, опилки).

Данная технология была придумана в советские годы, ближе к шестидесятым годам. Опилкобетон по определению — это одна из разновидностей бетонных смесей, в состав которого входят древесные опилки и стружки. В настоящий момент реализация и производство такого вида бетонного раствора совершенно забыта и не реализуется.

Дело в том, что в начале девяностых годов, во время перестройки, началась программа на блочное и панельное строение всех жилых зданий, а про традиционные виды приготовления строительных материалов было забыто вовсе и считалось издержками старого времени.

Опилкобетон — это строительная смесь, предназначенная для всякого рода производства или возведения стен, укреплений, заливки тех или иных объектов домовладения. Изготавливается опилкобетон как и обыкновенный цементный бетон с щебнем, за исключением того, что в опилкобетоне имеется ряд древесных частиц.

В состав опилкобетона входят:

Стоит отметить тот факт, что смесь из опилкобетона, как показывает результат проверки, является натуральным веществом, который не влияет на санитарно-гигиенические условия местности и человека, а также наиболее лучшим строительным материалом для возведения несущих стен и конструкций.

Плотность данного раствора напрямую зависит от компонентов, входящих в его состав. К примеру, если в опилкобетоне содержится большое содержание песочных гранул, то такой песок является наиболее разрушимым и подверженым распаду, а также менее плотным раствором.

По этой причине, к выбору компонентов опилкобетона нужно подходить наиболее качественно и анализировано. К тому же, расчеты на пропорции элементов в опилкобетоне являются основными факторами прочности и качества будущих зданий и сооружений, где данный материал использовался как строительное средство.

Опилкобетон или по-другому арболит является отличным материалом для возведения стен в доме и имеет целый ряд преимуществ в своей эксплуатации:

- Первое, о чем стоит упомянуть — это состав смеси опилкобетона, который влияет на теплосохранение в доме. Опилки с древности считаются лучшим материалом для сохранения тепла, по этой причине и произошло их использование в строительных целях. Хорошая теплопроводность опилкобетона является большим фактором для конкурирования с иными блочными материалами, к примеру, газоликаты или пенобетон.

- За счет своего простейшего состава и грамотной пропорции каждой смеси арболита, его можно использовать как средство в борьбе за шумоизоляцию. Наличие древесной смеси способствует также и тому, что опилкобетон является наиболее гибким и осадочным строительным средством. Но осадка такого материала относительно мала и варьируется в размерах ГОСТа.

- Многие факторы опилкобетона говорят о том, что данный строительный элемент является легковоспламеняемым, но это вовсе не так. В производстве опилкоблоков применяется определенный ряд химических элементов, которые могут позволить блоку устоять с гнилостными бактериями, также блокирующие и не допускающие процесс разрушения бетона во время его затвердевание.

- Более того, опилкобетон устойчив ко многим факторам влажности. Большой процент увлажнения совершенно не страшен данному типу строительного материала. Поэтому, установка пеноблочных стен разрешена только на уровне земли.

Стоит систематически выделить ряд основных характеристик арбалита (опилкоблока):

- Материал, из которого изготавливает опилкоблок, является абсолютно безвредны и экологически чистым.

- Замечательная теплопроводность и хорошая морозоустойчивостью.

- Не вступает в контакт с различного рода грибками, лишайниками, мхом. Не подвержен гниению за счет наличия химических реагентов, останавливающих результат гниения органических веществ в составе опилкоблока.

- Замечательно просверливается и бурится. Удерживает в своем каркасе шурупы и гвозди.

- Легкая фрезеровка материала, несмотря на его твердость и прочность.

- Состав опилкобетона таков, что его поверхность замечательно контактирует с любого вида штукатуркой и раствором цемента.

- Все грани опилкобетона легко подвергаются раскрашиванию его (каркаса всей стены) в декоративную краску или лак.

- Не имеет свойства возгораться.

- Опилкобетон имеет отличную шумоизоляцию и хорошо подходит для многоквартирных домов.

Благодаря наличию таких качеств как, звукоизоляция и теплоудержание, опилкобетон используется в частных домовых строениях и отделке квартирных стен. Можно смело утверждать, что коэффициент теплопроводимости опилкобетона в разы выше, чем у кладки, выполненной из керамического камня. Кроме того, более полувековая история зданий, возведенных из опилкобетона, несомненно, подтверждают качество этого материала и его долговечность.

В начале шестидесятых годов прошлого столетия, опилкобетон широко применялся в строительстве жилых зданий и корпусов предприятий, так как являлся одним из дешевых строительных смесей, производимых на территории СССР.

Но с течением времени, производство опилкобетонного материала стало резко сокращаться в связи с появлением более удобных на тот момент, панельных плит.

Именно они пришли на смену опилкобетонным блокам. На сегодняшний день спрос на опилкобетон вновь возрастает. Связанно это с тем, что началось постепенное увеличение количества строящихся домов и коттеджей.

Как и каждый строительный материал, опилкобетон обладает теми или иными достоинствами или недостатками.

- Пожалуй, самым большим плюсом данного строительного материала является его низкая себестоимость.

- Опилкобетон может быть использован как в блочной форме, так и в монолитной, заливаемой в обустроенную опалубку. Этот процесс выбора делает строительство дома удобнее.

- Хорошая пожароустойчивость.

- Санитарно-гигиеническая безопасность опилкобетона обусловлена использованием в составе лишь натуральных природных элементов.

- Возможность самостоятельно приготовить сырье и залить в форму блока.

- Высокий коэффициент теплоизоляции.

Минусов у пеноблочного материала не так уж и много:

- Маленькая прочность на сжимание блока.

- Хрупкий состав опилкобетона.

Благодаря таким характеристикам пеноблока, на сегодняшний момент его применяют в строительстве:

- Фундамента.

- Утеплителя стенных перегородок.

- Несущих каркасных стен.

- Забора и столбов.

В случае, если выбранным материалом для строительства дома стал опилкобетон, то не стоит делать более одного этажа. Либо строить более одного и двух, но с примесью кирпича или бетонных блоков.

В состав такого строительного материала, как опилкобетон входят все основные структурные компоненты бетонного раствора, а это:

- Цемент высшей марки.

- Песок, желательно очищенный от примесей.

- Щебень различной категории формации.

Помимо всего этого, отличительной особенностью опилкобетона является наличие в нем опилок или древесных стружек. Примечательно, что по истечении большого срока времени они вовсе не гниют. Происходит это по той причине, что в состав опилкобетона замешивается некоторое количество химических реагентов, способных остановить реакцию разложения.

Случается и так, что денежных средств на поставку строительного раствора, в частности опилкобетона, не имеется. В таком случае необходимо прибегать к самостоятельному приготовлению данной смеси. Стоит сказать заранее, что в этом процессе нет ничего сложного, и если приготовление традиционного бетонного раствора не вызывало никаких вопросов, то с приготовлением опилкобетона будет еще проще.

Нужно отметить, что на сегодняшний день сохранилось несколько способов приготовления данной смеси самостоятельно, причем, для каждого вида работы свой тип опилкобетона.

К примеру, для того, чтобы произвести опилкобетон, способный устоять шумовому воздействию, необходимо использовать известь в виде порошка, воду и древесные опилки. Отношение каждого элемента в растворе должно быть на два меньше, чем у первоначального элемента (извести).

На заранее приготовленную поверхность нужно высыпать песок, цемент и известь. Все эти элементы нужно тщательно перемешать, пока сухой раствор не станет до конца однородным.

После размешивания сыпучих смесей, необходимо добавить соответствующее количество древесных опилок, а затем добавить воды.

Относительно пропорций каждого материала, входящего в состав опилкобетона, нужно отметить следующие цифры:

- Отношение стружки к извести должно быть в равных количествах, то есть 1:1.

- Отношение цемента и воды — 1:2.

- Песка должно быть столько же, сколько и извести.

Согласно подсчетам, на они кубический метр приготовленной смеси опилкобетона необходимо затратить около 250 — 300 литров воды. Примечательно, что вода должна находится непосредственно в растворе, а не выталкиваться из него на поверхность.

Опилкобетон с использованием марки цемент м-300 станет отличным теплоизолятором для дома. Смесь из цемента марки м-500 применяется как для строительства несущих конструкций стены дома, так и для балконных сооружений или мансард.

Что касается ведерного объема всех элементов опилкобетона, то для производства смеси понадобится:

- 2 ведра древесной стружки и порошковой извести.

- 1 ведро цемента и 2 ведра воды.

- 2 ведра песка.

Для того, чтобы самостоятельно производить опилкобетонные блоки необходимо знать как минимум 2 параметра:

Так как с составом смеси опилкобетона и его производством уже ознакомлено выше, стоит заострить внимание на форме и размерах будущих опилкобетонных блоков.

Стандартно, размеры блоков имеют величину 200*300*600 миллиметров. Изготовить формочки под такие размеры не составит большого труда. Проще всего соорудить их из деревянных дощечек. Для целесообразности лучше всего соорудить 10-15 таких формочек, чтобы бетонные блоки имелись в наличии каждый день по нескольку штук.

Застывание раствора в формах длится около четырех дней, после чего блок будет полностью готовым к реализации. Стоит сказать и то, что процесс высыхания опилкобетонных блоков должен происходить на открытом воздухе.

Ремонт своими руками:

Цокольный сайдинг Fineber: отзывы и особенности этой маркиВсе чаще вместо...

Индустриальная скорость для частника - ЭкспертРУ - Новости дняГлавными н...

Кровельные материалы для крыши, кровля крыши цена, видыКомпания "...

Звукоизоляционные и звукопоглощающие материалыЗвукоизоляция ...

Герметик для пластиковых оконПосле монтажа п...

КНАУФ - КНАУФ-лист, влагостойкий (ГСП-Н2)КНАУФ Адрес: ...

Размеры влагостойкого (водостойкого) гипсокартонаКакие размеры в...

Размеры стандартной вагонкиВагонка настол...

Напыление полиуретаном своими руками: фотоКак выполняется...

Что можно сделать из пенопласта (фото)Очень часто, по...

Дренажная труба 110 мм в фильтре геотекстильИзлишки воды па...

Линолеум или ламинат: что лучше, дешевле, практичнее, экологичнее?Линолеум или ла...

Cветодиодные светильники для уличного освещения на столбCветодиодные LE...

Каустическая сода применение для чистки канализации: средство для прочистки, как прочиститьНародное средст...

Фиброцементные панели-современный материал для отделки дома снаружиИспользуем фибр...

Гидроизоляция кирпичных стен: как защитить кладку и фундамент от сыростиГидроизоляция к...

Арболит: состав, пропорции по ГОСТ, изготовление своими рукамиАрболитовые бло...

Поддоны для душевой кабины: формы и размеры, материалыРазбираемся, ка...

Пропорции бетона м200 на куб: состав бетонаИзвестно, что б...

Герметик Для Наружных Работ Полиуретановый Водостойкий Для Гранита, Как Выбрать Морозостойкий Силико...Герметик для на...

Минераловатные плиты: технические характеристики минплитМинеральная пли...

Пенопласт 50 мм разной плотности: характеристики, сфера применения, цена за м3При утеплении ч...

Что такое Изолон: особенности, сфера применения, цена за рулон и матВ нашем обзоре ...

Утеплитель Роквул: характеристики линеек продукции, сфера применения, цена за упаковкуКачественная те...

Теплоизоляционные цилиндры Роквул (Rockwool)В изоляции нужд...

Клей для Пеноплекса для внутренних и наружных работ, характеристики и ценыОбзор клеевых с...

vizada.ru

Опилкобетон: пропорции объема ведрами и состав

Опилкобетон – это легкий класс пескоцемента с экологически чистым составом и абсолютно безвредными для человека компонентами. На опилкобетоне получаются блоки с высокими санитарно-гигиеническими параметрами, паропроницаемостью и звукопоглощением. Другие названия материала – арболит, деревобетон.

Готовые блоки используют для строительства малоэтажных зданий. При изготовлении опилкобетона отсутствуют значительные энергетические и тепловые затраты, что снижает себестоимость готовой продукции. Рассмотрим состав опилкобетона.

Арболит выполняет те же функции, что и классический вяжущий строительный материал. Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости). Допускается использование древесной стружки, которая увеличивает прочность моноблоков. Перед приготовлением сухую смесь следует просеять на ситах с размером ячеек 20х20, 10х10, 5х5 мм, а стружки – на ситах величиной 10х10 мм.

Каждая марка арболита готовится по определенным пропорциям. Классическими соотношениями считаются:

- стружки к извести — 1:1;

- вяжущего вещества к воде — 1:2.

Песок и известь нужно брать в одинаковых количествах. Достаточное количество воды на 1м3 готовой смеси является 250 — 300 литров. При этом жидкость не должна выталкиваться из раствора, а находиться в нем.

Для трех наиболее популярных марок арболита вместо 1м3 предлагаются конкретные объемы основных компонентов ведрами (далее сокращение в.).

- Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой.

- Арболит М15 готовится из чуть больше половины емкости трехкальциевого силиката, полутора в. песка, четырех частей со стружками.

- Состав опилкобетона М25 получается из половины объема силиката, немногим меньше чем полтора в. песка, трех в. с горкой стружки.

Пропорции этими емкостями были подобраны и отработаны давно для каждой марки, чтобы облегчить строителям задачу без использования расчетов через величины в 1м3. В качестве отдельного компонента или возможной добавки допустимо использование гашеной извести. Цель ее примешивания — обессахаривания стройсмеси. Вместо нее можно добавлять пушонку.

Для стяжки используется высокая марка вяжущего компонента М400. Приготовить ее можно своими руками. Смесь состоит из верхнего и нижнего слоев. Оптимальное соотношение силиката, песка и стружки:

- для нижнего слоя составляет 1:2:6, также допустима добавка 3 кг гашеной извести;

- для верхнего – 1: 2:3 с добавкой или без 1,5 кг известки.

Первой наливается вода, затем последовательно добавляется стружка, цемент, песок и в конце по необходимости – добавки. Важным условием смешения является достижение густоты раствора как у 20%-ой сметаны. Более жидкие смеси сохнут дольше.

Стяжке толщиной 10 – 15 см такого состава сохнуть месяц. Ускорить сушку можно примешиванием специальных добавок, таких как нитрат или хлорид кальция, жидкое стекло, аммоний сульфат. Эти вещества ускоряют процесс минерализации, поэтому заливка твердеет быстрее.

Помимо М10, М15, М25 существуют другие марки арболита с разным составом. Например, смесь М5 высокой плотности можно приготовить своими руками из таких количеств, измеренных в ведрах: 4,5 частей силиката, смешанного с 3 и 80 частями песка и опилок, соответственно. Для обеспечения высокой скорости твердения в М5 добавляют 14 в. известки или глины. Количество ингредиентов можно пересчитать на 1м3. Такой продукт подходит для создания подвалов с хорошей теплоизоляцией.

Промежуточная марка М20 готовится из 18, 30 и 35 в. наполнителя, песка и известки, соответственно. Пропорции берутся из расчета на 80 частей. В промышленных масштабах, а именно для возведения стен, используются М10 и М15 и готовятся они как представлено в таблице.

Таблица: Приготовление строительных смесей М10 и М15:

Важно не занижать количества вяжущего материала. Это может привести к потере будущей конструкцией плотности, водонепроницаемости, устойчивости к температурным колебаниям, коррозионной стойкости арматуры. Однако преувеличение содержания цемента удорожает себестоимость готового продукта.

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита. К тому же использование или отсутствие в его составе глины существенно влияет на количественное соотношение основных ингредиентов. Решить, применять ее или нет, нужно на начальном этапе строительства в зависимости от назначения готового монолита, марки прочности изделия.

Максимальной плотностью обладают растворы без глины. На 10 литров рабочей смеси потребуется 2 кг стружки, 2 кг (М15) или 3 кг (М25) цемента, 6,3 кг (М15) или 6,7 кг (М25) песка. Эти же марки с известью будут содержать 1,5 и 2 кг цемента, 3,5 и 5 кг песка, 1 и 0,5 кг глины на 2 кг опилок в 10 л раствора, соответственно.

Составу с наименьшей плотностью потребуется несколько другое количество:

- М5 из полкило цемента на 2 кг гашенки, полкило песка и 2 кг стружки;

- М10 на 2 кг древесного материала требует 1 кг цемента, 1,5 глины, 2 кг песка.

При достаточном количестве вяжущего компонента величина опилок не играет роли. Как правило, древесный материал получают с ленточной и дисковой пилорамы. Размеры отходов с разного оборудования практически не разнятся. Однако древесный материал с оцилиндровочных и калибровочных механизмов не подходит. Сложно получить однородный бетон, если фракции отличаются в более чем 100 раз.

Определить хорошее качество замеса можно вручную. Нужно набрать его в руку и сильно сжать. Если вода не стекает, а комок не рассыпается, значит, жидкий арболит готов.

Ремонт своими руками:

Укладка террасной доски своими руками: преимущества композитной доски для террасыКомпозитная дос...

Холодная сварка линолеума: виды клея, технология применения холодной сварки, важные советы, видео ин...Уже достаточно ...

Плиты ГВЛ для пола - технология укладки листов, устройство гипсовокнистых элементов от КнауфВиды, характери...

Водостойкая шпаклевка для ванной: влагостойкая, какую выбрать, видео-инструкция по монтажу своими ру...Шпаклевка для в...

Покраска стеклообоев своими руками: выбор состава и правила нанесенияСтеклообои счит...

Обзор основных производителей тротуарной плиткиСтроительство л...

Как покрасить щебень своими руками?Декоративные ра...

Расход плиточного клея на 1м2 плитки, норма расхода клея для плитки 1м2Какой должен бы...

Известь гашеная и негашеная, разница между нимиИзвесть использ...

Распорный анкер HILTI (хилти)Креплением анке...

Декоративный камень гипсовый для внутренней отделки: виды, особенности, отзывыДекоративный ги...

Пазогребневые влагостойкие блоки: характеристики, применениеСравнительно не...

О блоках газосиликатных подробноПродажа кирпича...

Пропорции раствора для шлакоблока: технология, наиболее популярные составыСегодняшний рын...

Кладка шлакоблока своими руками: пошаговая инструкция, инструменты, советыКак самому клас...

HST-HCR - Распорные анкеры - Hilti RussiaВысокоэффективн...

Акриловые краски: применение и тонкости окрашивания, Строительный порталВ процессе выб...

Трубы для вытяжки: выбор пластиковых вентиляционных трубВентиляционные ...

Как удалить ржавчину с металла в домашних условияхМногие металли...

Как развести известь для побелкиПобелка известь...

Что лучше - паркетная доска, ламинат, плитка или линолеум?Выбираем наполь...

Пенопласт экструдированный: цена за лист, технические характеристики, размеры, свойстваОт обычного пен...

Минеральная вата купить недорого в ОБИ, выгодные ценыЗвукоизоляция...

Клей для пенопласта: цена, советы по выбору, самостоятельное приготовлениеПопулярность пе...

Клеи для пенополистирола – надежная фиксация утеплителяПенополистирол ...

Утеплитель Изовол: описание, отзывы, технические характеристики, сфера применения, ценыРынок строитель...

vizada.ru

Опилкобетон своими руками.

Опилкобетон своими руками.

В состав опилкобетона входят древесные опилки и стружка, песок, вяжущие материалы – цемент и известь, вода. Свойства опилкобетона зависят от соотношения песка и опилок. Чем меньшее количество песка пошло на изготовление опилкобетона, тем меньше его плотность и тем лучше теплотехнические характеристики. Но в этом случае уменьшается прочность материала. С увеличением количества песка и вяжущих материалов прочность опилкобетона возрастает, также повышается морозостойкость и уменьшается водонепроницаемость. Поэтому, прежде чем приступать к изготовлению опилкобетона необходимо учитывать для какой цели он используется.

В таблице 1 содержатся сведения по основным свойствам опилкобетона.Таблица 1. Основные свойства опилкобетона.

| Свойства опилкобетона | |

| Теплопроводность, ккал/м·ч·град | 0,2-0,4 |

| Объёмный вес, кг/м3 | 950-1250 |

| Водопоглощение, % | 100 |

| Прочность, кг/см2 | 5-20 |

| Усадка, % | 1,5 |

| Морозостойкость, циклы | 10 |

Из таблицы видно, что самым большим недостатком опилкобетона является большое водопоглощение, поэтому стены из опилкобетона нуждаются в применении пароизоляции как с внутренней, так и внешней стороны.

Благодаря наличию опилок в опилкобетоне блоки из него соответствуют по многим показателям древесине. Но в отличие от древесины опилкобетон имеет высокую огнестойкость, которая обусловлена тем, что песчано–цементная смесь плотно заполняет пространство между опилками. Опилкобетон по показателю огнестойкости превосходит даже пенополистиролбетон.

Для изготовления опилкобетона используются опилки и древесная стружка. Пропорции опилок и стружки варьируются от 1:1 до 1:2, то есть на одну часть опилок можно использовать одну или две части стружки.

Для достижения необходимой прочности в опилкобетоне используется в основном цементно-песчаная смесь. Чем больше цемента и песка в опилкобетонной смеси, тем прочнее получается материал, но при этом и узхудшаются его теплозащитные свойства.

На прочность опилкобетона отрицательно влияет наличие сахаристых веществ, содержащихся в органическом заполнителе. Чем больше измельчен заполнитель, тем больше он выделяет сахаристые вещества. В таблице приведен процент содержания сахаристых веществ в различных породах деревьев. Чем больший процент содержания сахаристых веществ в древесине, тем менее она пригодна для изготовления арболита или опилкобетона.

| Порода древесины | Содержание сахаристых веществ, % |

| Ель | 1,12 |

| Тополь | 1,29 – 1,45 |

| Берёза | 2,67 |

| Сосна | 3,16 – 6,2 |

| Дуб | 2,55 – 7,33 |

| Ясень | 2,24 – 5,81 |

| Лиственница | 10,6 |

Для разрушения этих веществ опилки, стружку, древесную дроблёнку необходимо выдержать на открытом воздухе, не допуская их гниения, то есть надо постоянно их ворошить. Для хвойных пород деревьев требуется не менее 2 месяцев, для лиственных – не менее 6 месяцев. Для ускорения процесса древесную массу необходимо обработать известью. Для обработки 1 куб. м заполнителя необходимо развести 2 – 3 кг извести в 150 – 200 л воды и полить ею древесную массу, выдержать 3 — 4 дня, ежедневно перемешивая. Заполнитель можно замочить в известковом растворе, выдержав в нем 2 – 4 часа.

В зависимости от состава опилкобетон подразделяют на марки. В таблице представлены марки опилкобетона и соответствующие им количество вяжущих материалов и песка.

Таблица. Рекомендуемые пропорции опилкобетона.

| Марка опилко-бетона | Марка портланд-цемента | Состав 1 м3 бетона по весу,кг | Объёмный вес,кг/м3 (примерно) | Коэффициенттеплопрово-дности,ккал/м·ч·град (примерный) | |||

| Це-мент | Изве-сть гаше-ная | Пе-сок | Опилки | ||||

| М10 | М300 | 150 | 150 | 530 | 210 | 950 — 1050 | 0,21 – 0,24 |

| М400 | 90 | 165 | 530 | 210 | |||

| М500 | 75 | 180 | 530 | 210 | |||

| М15 | М300 | 210 | — | 630 | 210 | 1050 — 1150 | 0,24 – 0,27 |

| М400 | 135 | 105 | 610 | 200 | |||

| М500 | 105 | 120 | 620 | 210 | |||

| М25 | М300 | 300 | — | 670 | 190 | 1150 — 1250 | 0,27 – 0,37 |

Опилкобетон марки М10 используется для строительства стен одноэтажных жилых зданий, для утепления подвалов и стен. Опилкобетон марок М15 и М25 используется для строительства стен одноэтажных жилых зданий с мансардой.

Для изготовления опилкобетона используются опилки и древесная стружка. Пропорции опилок и стружки варьируются от 1:1 до 1:2, то есть на одну часть опилок можно использовать одну или две части стружки. Для приготовления опилкобетона лучше брать опилки и стружку хвойных пород, пролежавшие на открытом воздухе несколько месяцев. Перед использованием опилки последовательно просевают через сита с размером ячейки 20×20 мм, затем 10×10 мм и 5×5 мм. Для улучшения прочности к просеянным опилкам добавляется древесная стружка, просеянная через сито с размером ячеек 10×10 мм. Такие размеры заполнителей опилкобетона обусловлены экономическими соображениями, если размер древесных частиц меньше, то чтобы их склеить нужно, израсходовать больше вяжущего материала. В таком случае для приготовления опилкобетона расход цемента будет больше. Кроме того, увеличение количества цемента при производстве опилкобетона снижает его теплотехнические характеристики.

Заполнитель нужно подвергнуть химической обработке. Необходимость обработки обусловлена наличием в древесине водорастворимых веществ группы сахаров, которые могут вызвать процесс брожения в готовых блоках. При этом поверхность блока вспучивается, могут образоваться пустоты. Нейтрализация этих веществ проводится раствором хлористого кальция, сернокислого алюминия или жидкого стекла.

Чем больше измельчен заполнитель, тем больше он выделяет сахаристых веществ. Для разрушения этих веществ опилки, стружку, необходимо выдержать 3 – 4 месяца на открытом воздухе, не допуская их гниения, то есть надо постоянно их ворошить. Для ускорения процесса древесную массу необходимо обработать известью. Для обработки 1 м³ заполнителя необходимо развести 2 – 3 кг извести в 150 – 200 л воды и полить ею древесную массу, выдержать 3 — 4 дня, ежедневно перемешивая. Долго пролежавшие опилки обязательно необходимо обработать известковым молоком или с помощью раствора 10% хлорида кальция. После этого их нужно тщательно высушить и произвести обработку битумной эмульсией или раствором из жидкого стекла в пропорции 1:7.

Для улучшения качества опилкобетона в смесь добавляют химические добавки в расчете 2 – 4% от массы цемента. Химические добавки по способу воздействия делятся:

- ускорители твердения — хлорид кальция, нитрат кальция, нитрит-нитрат-хлорид кальция, сернокислый глинозем, жидкое стекло+хлорид алюминия , хлорид кальция + оксид кальция, гидрооксид кальция;

- образующие пленку на поверхности органических частиц — стекло натриевое жидкое, жидкое стекло+хлорид кальция, жидкое стекло+сернокислый глинозем , жидкое стекло+фуриловый спирт ;

- пенообразующие — жидкостекольный пенообразователь, алкилсульфаная паста СП-1, вещество жидкое моющее СП-3;

- воздухововлекающие — смола древесная омыленная , смола нейтрализованная воздухововлекающая, омыленный древесный пек ЦНИПС-1;

- гидрофобизирующие (водооталкивающие) — этилсиликонат натрия ГКЖ-10, метилсиликонат натрия ГКЖ-11, полигидросилоксан ГКЖ-94.

Гидрофобизаторы представляют собой растворы кремнийорганических (силиконовых) соединений. Гидрофобизаторы при помощи носителя (вода или растворитель) попадают внутрь обрабатываемого материала и затем поликонденсируются, создавая водоотталкивающий паропроницаемый слой, который защищает конструкцию от проникновения влаги.

Кроме того, в смесь добавляют минерализаторы в расчете 2 – 4% от массы цемента. Лучшими минерализаторами являются:

- сернокислый алюминий;

- хлористый алюминий;

- хлористый кальций;

- сернокислый натрий;

- жидкое стекло.

Можно также использовать минеральные удобрения:

- хлористый магний;

- хлористый калий;

- аммиачную селитру.

Эти добавки можно применять отдельно или совместно. Соотношение модифицирующих добавок и опилок для производства опилкобетона должно составлять 1 часть добавок к 40 частям опилок. Например, на куб бетона добавляют 8 — 9 кг жидкого стекла или хлористого кальция.

В таблице приведен максимальный расход химической добавки на 1 м3 опилкобетона.

| Вид химических добавок | Расход химической добавки, кг |

| Кальций хлористый технический | 8 |

| Стекло натриевое жидкое | 8 |

| Сернокислый глинозем | 20 |

| Известь-пушонка | 25 |

Добавки сначала растворяют в воде, раствор вливают в опилкобетон. Для измерения количества составляющих можно пользоваться ведром. В ведре ёмкостью 10 литров вмещается 12 кг сухого цемента, 1,4 кг опилок, 1, 2 кг стружки.

Таблица. Пропорции опилкобетона в вёдрах (10 литров).

| Марка портланд- цемента | Состав 1 м3 бетона в вёдрах (10 литров) | |||

| Цемент | Известь гашеная | Песок | Опилки | |

| М300 | 12.5 | 12.5 | 33 | 150 |

| М400 | 7.5 | 13.75 | 33 | 150 |

| М500 | 6.25 | 15 | 33 | 150 |

Приготовление опилкобетона вручную является достаточно трудоёмким процессом, поэтому лучше использовать бетономешалку или смеситель для раствора. Высушенные и просеянные опилки смешивают с песком и цементом, тщательно перемешивают, затем добавляют известковое тесто и перемешивают. В смесь небольшими порциями добавляют воду. После каждой порции воды смесь перемешивают. Для проверки качества состава небольшую порцию смеси сжимают в руке и катают по ладони. Если комок не рассыпается и на поверхности отсутствуют капельки воды, то смесь хорошая. Если комок рассыпается, то нужно добавить заполнителя и соответствующего количества цемента. Если качество смеси хорошее, то опилкобетон можно использовать. Строить стены из опилкобетона можно двумя способами:

- монолитным способом;

- с помощью блоков.

Строительство монолитным способом требует возведения опалубки, поэтому лучше изготовить из опилкобетона блоки. В любом случае приготовленный опилкобетон следует использовать в течение 1,5 – 2 часов, так как по истечении этого времени смесь начнет твердеть. Начинать изготовление блоков из опилкобетона нужно сразу после устройства фундамента, лучше всего в начале июня, так как до полной готовности блоков уйдёт не менее 1,5 месяца. Время на сушку блоков зависит от размеров блоков: для блоков, размер которых не превосходит 100 ×100× 200 мм, требуется меньшее время, на сушку больших блоков требуется больше времени.

Размеры блоков стандартами не оговариваются и зависят от толщины возводимых стен, ширины простенков и проёмов. Толщина блока обычно равняется двум толщинам обыкновенного красного кирпича с учётом толщины раствора между уложенными блоками и составляет примерно 140 мм. Такая толщина блока очень удобна, так как при кладке часто используется обыкновенный кирпич.

Большие блоки из опилкобетона сохнут достаточно долго, поэтому для ускорения процесса в блоках делаются 3 — 4 отверстия. Кроме того, что блок высохнет быстрее, улучшаются его теплотехнические характеристики.

Опилкобетон можно пилить, сверлить, крепить гвоздями. Недостатком больших блоков из опилкобетона (более 200мм) является то, что они медленно набирают прочность. Марочные прочностные характеристики опилкобетон набирает только через три месяца после изготовления. Опилкобетонные блоки в течение длительного времени легко деформируются, что тоже является недостатком. Кроме того, опилкобетон нуждается в надежной влагозащите как внутри, так и снаружи.

Формы для блоков из опилкобетона

При высыхании блоков происходит их усушка, поэтому формы делаются примерно на 10% больше размеров блоков. Формы могут быть разъемные (для крупногабаритных блоков) либо состоять из нескольких ячеек. Для изготовления форм обычно используют доски толщиной 20 мм, покрытые изнутри листовой сталью или пластиком. Чтобы древесина не впитывала влагу из раствора формы покрывают внутри покрывают листовой сталью, пластиком или рубероидом. Кроме того, из формы с таким покрытием легче извлекать блоки.Формы следует разместить на поддонах, посыпанных опилками. В качестве поддона можно использовать металлические или пластиковые листы. Поддон можно сделать из досок, но обязательно оббить рубероидом. Если в блоке необходимо сделать отверстия, то в форму помещают деревянную пробку, обернутую рубероидом, или пластиковые бутылки нужного размера.

Для больших блоков изготавливаются разборные одинарные или двойные формы. Они выполняются в виде сбитых из досок ящиков. Формы лучше делать разъемными, что позволяет очень быстро их разбирать и собирать. Делаются они из досок, толщина которых составляет 20 миллиметров. Части разъемной конструкции скрепляются при помощи стальных стержней Г-образной формы, обладающих резьбой М8, на которую накручивается барашковая гайка.

Для больших блоков изготавливаются разборные одинарные или двойные формы. Они выполняются в виде сбитых из досок ящиков. Формы лучше делать разъемными, что позволяет очень быстро их разбирать и собирать. Делаются они из досок, толщина которых составляет 20 миллиметров. Части разъемной конструкции скрепляются при помощи стальных стержней Г-образной формы, обладающих резьбой М8, на которую накручивается барашковая гайка.

Формы для небольших блоков можно изготовить состоящими из нескольких ячеек. Размер ячеек может быть выбран в соответствии с толщиной стен. Количество ячеек может варьироваться. Эти формы являются полностью разборными.

u-dachniki.ru

Пропорции опилкобетона ведрами

Опилкобетон – это легкий класс пескоцемента с экологически чистым составом и абсолютно безвредными для человека компонентами. На опилкобетоне получаются блоки с высокими санитарно-гигиеническими параметрами, паропроницаемостью и звукопоглощением. Другие названия материала – арболит, деревобетон.

Готовые блоки используют для строительства малоэтажных зданий. При изготовлении опилкобетона отсутствуют значительные энергетические и тепловые затраты, что снижает себестоимость готовой продукции. Рассмотрим состав опилкобетона.

Стандартное соотношение компонентов

Арболит выполняет те же функции, что и классический вяжущий строительный материал. Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости). Допускается использование древесной стружки, которая увеличивает прочность моноблоков. Перед приготовлением сухую смесь следует просеять на ситах с размером ячеек 20х20, 10х10, 5х5 мм, а стружки – на ситах величиной 10х10 мм.

Каждая марка арболита готовится по определенным пропорциям. Классическими соотношениями считаются:

- стружки к извести — 1:1;

- вяжущего вещества к воде — 1:2.

Песок и известь нужно брать в одинаковых количествах. Достаточное количество воды на 1м3 готовой смеси является 250 — 300 литров. При этом жидкость не должна выталкиваться из раствора, а находиться в нем.

Пропорции

Для трех наиболее популярных марок арболита вместо 1м3 предлагаются конкретные объемы основных компонентов ведрами (далее сокращение в.).

- Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой.

- Арболит М15 готовится из чуть больше половины емкости трехкальциевого силиката, полутора в. песка, четырех частей со стружками.

- Состав опилкобетона М25 получается из половины объема силиката, немногим меньше чем полтора в. песка, трех в. с горкой стружки.

Пропорции этими емкостями были подобраны и отработаны давно для каждой марки, чтобы облегчить строителям задачу без использования расчетов через величины в 1м3. В качестве отдельного компонента или возможной добавки допустимо использование гашеной извести. Цель ее примешивания — обессахаривания стройсмеси. Вместо нее можно добавлять пушонку.

Приготовление для стяжки

Для стяжки используется высокая марка вяжущего компонента М400. Приготовить ее можно своими руками. Смесь состоит из верхнего и нижнего слоев. Оптимальное соотношение силиката, песка и стружки:

- для нижнего слоя составляет 1:2:6, также допустима добавка 3 кг гашеной извести;

- для верхнего – 1: 2:3 с добавкой или без 1,5 кг известки.

Первой наливается вода, затем последовательно добавляется стружка, цемент, песок и в конце по необходимости – добавки. Важным условием смешения является достижение густоты раствора как у 20%-ой сметаны. Более жидкие смеси сохнут дольше.

Стяжке толщиной 10 – 15 см такого состава сохнуть месяц. Ускорить сушку можно примешиванием специальных добавок, таких как нитрат или хлорид кальция, жидкое стекло, аммоний сульфат. Эти вещества ускоряют процесс минерализации, поэтому заливка твердеет быстрее.

Состав раствора для различных марок

Помимо М10, М15, М25 существуют другие марки арболита с разным составом. Например, смесь М5 высокой плотности можно приготовить своими руками из таких количеств, измеренных в ведрах: 4,5 частей силиката, смешанного с 3 и 80 частями песка и опилок, соответственно. Для обеспечения высокой скорости твердения в М5 добавляют 14 в. известки или глины. Количество ингредиентов можно пересчитать на 1м3. Такой продукт подходит для создания подвалов с хорошей теплоизоляцией.

Промежуточная марка М20 готовится из 18, 30 и 35 в. наполнителя, песка и известки, соответственно. Пропорции берутся из расчета на 80 частей. В промышленных масштабах, а именно для возведения стен, используются М10 и М15 и готовятся они как представлено в таблице.

Таблица: Приготовление строительных смесей М10 и М15:

- ингредиенты М10; М15;

- опилки 80; 80;

- цемент 9,5; 13,5;

- песок 12; 21;

- известь или глина 10,5; 7.

Важно не занижать количества вяжущего материала. Это может привести к потере будущей конструкцией плотности, водонепроницаемости, устойчивости к температурным колебаниям, коррозионной стойкости арматуры. Однако преувеличение содержания цемента удорожает себестоимость готового продукта.

Раствор с известью и без

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита. К тому же использование или отсутствие в его составе глины существенно влияет на количественное соотношение основных ингредиентов. Решить, применять ее или нет, нужно на начальном этапе строительства в зависимости от назначения готового монолита, марки прочности изделия.

Максимальной плотностью обладают растворы без глины. На 10 литров рабочей смеси потребуется 2 кг стружки, 2 кг (М15) или 3 кг (М25) цемента, 6,3 кг (М15) или 6,7 кг (М25) песка. Эти же марки с известью будут содержать 1,5 и 2 кг цемента, 3,5 и 5 кг песка, 1 и 0,5 кг глины на 2 кг опилок в 10 л раствора, соответственно.

Составу с наименьшей плотностью потребуется несколько другое количество:

- М5 из полкило цемента на 2 кг гашенки, полкило песка и 2 кг стружки;

- М10 на 2 кг древесного материала требует 1 кг цемента, 1,5 глины, 2 кг песка.

О размере опилок

При достаточном количестве вяжущего компонента величина опилок не играет роли. Как правило, древесный материал получают с ленточной и дисковой пилорамы. Размеры отходов с разного оборудования практически не разнятся. Однако древесный материал с оцилиндровочных и калибровочных механизмов не подходит. Сложно получить однородный бетон, если фракции отличаются в более чем 100 раз.

Определить хорошее качество замеса можно вручную. Нужно набрать его в руку и сильно сжать. Если вода не стекает, а комок не рассыпается, значит, жидкий арболит готов.

Источник

remontidekor.ru