Зачем нужны гидрофобизаторы для обработки бетона. Гидрофобизирующий состав

Гидрофобные материалы покрытия, состав

Вода является основой жизни. Она необходима каждому живому организму, существующему на Земле. Но в то же время, вода обладает и разрушительной силой. Не зря существует пословица, что «вода камень точит». И это действительно так, излишняя влажность способна нанести вред даже самым прочным конструкциям и материалам. В связи с этим, для обеспечения защиты предметов от намокания ученые химики изобрели специальное покрытие, способное отталкивать влагу. Покрытия, способные предотвратить намокание предметов, называются гидрофобными. Первое гидрофобное покрытие появилось в обиходе примерно 40 лет назад.

В настоящее время гидрофобные покрытия имеют огромную популярность. Абсолютно каждый человек сталкивается с использованием гидрофобных покрытий. Область их применения колоссально широка. Они применяются как для защиты обуви и различных гаджетов, так и для защиты строительных материалов, уже готовых построек, автомобилей и многого другого.

В зависимости от материала поверхности, а также от способа их нанесения все гидрофобные материалы подразделяются на:

- Лаки. Ими обрабатываются, в основном, деревянные поверхности. Гидрофобные лаки предотвращают впитывания деревом влаги, и как следствие, не допускают его разбухания и гниения. Производятся в неокрашенном виде, другими словами – бесцветными. Благодаря гидрофобным лакам, деревянные поверхности становятся не только защищенными, но и приобретают привлекательный вид и блеск.

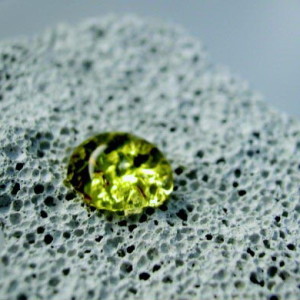

- Пропитки. Очень популярными являются во время строительства стен зданий и дорожек на террасах. Эффективным водоотталкивающим средством выступают для различных пористых поверхностей.

- Морилки. В основе данного гидрофобного покрытия лежит олифа. Такие морилки также отлично подойдут для защиты от влаги деревянных покрытий. Нанесение вещества происходит с помощью валика, кисти или же методом распыления.

- Краски. Имеет наиболее широкую область применения, так как подходит для абсолютно любых типов поверхностей. Гидрофобные краски легко наносятся, у них отсутствует запах, а также они являются гигиеничными.

- Жидкости, воски, аэрозоли. Такие покрытия предназначены для защиты обуви, стекол, мониторов компьютеров и экранов планшетов и телефонов. Они продаются во многих магазинах и не требуют специальных инструментов для их нанесения.

Однако, при покупке того или иного водоотталкивающего покрытия, следует помнить, что для каждого материала существует свое гидрофобное покрытие, состав которого адаптирован для нанесения на определенную поверхность. Нельзя, например, использовать гидрофобное покрытие для стекол, которое предназначено для защиты от влаги обуви, и наоборот.

Тем не менее, все гидрофобные покрытия, вне зависимости от своего состава, схожи по своим свойствам, которые направлены на защиту поверхности от влаги. К ним, в основном, относятся антиадгезионные свойства, абсолютная экологичность, способность образовывать на поверхности защитную пленку, предотвращающую впитывание влаги, запотевание (например, стекла), налипание грязи.

Гидрофобное покрытие для автомобиля

Автомобиль является тем транспортным средством, которое эксплуатируется при любых погодных условиях. А у некоторых владельцев, по причине отсутствия гаража, авто может даже зимовать на улице. В связи с этим, и сам кузов автомобиля, и многие детали подвергаются воздействию агрессивных сред, в том числе и влаге, которая является основным врагом железа и многих других декоративных элементов. А в комплексе с пылью и солью, которой так любят посыпать зимой дороги, влага является отличным средством, способным за считанные годы полностью привести в негодность лакокрасочное покрытие автомобильного кузова, что, в свою очередь, является причиной появления коррозии. Поэтому, транспортные средства очень нуждаются в хорошей защите. Линейка гидрофобных покрытий для автомобиля очень разнообразна. Она включает:

- силиконовые гидрофобные покрытия с ингибиторами коррозии;

- кремнийорганические твердые гидрофобные покрытия;

- восковые покрытия;

- тефлоновые покрытия;

- соли жирных кислот и другие вещества.

Гидрофобные покрытия обладают антиадгезионными свойствами, обеспечивая отталкивание с поверхности не только влаги, но и различного рода загрязнения. Структура водоотталкивающих покрытий позволяет им просачиваться на достаточную глубину в поры краски и лака, где происходит их кристаллизация. В результате этого на поверхности образуется невидимая тонкая силиконовая или кремниевая пленка, которая предотвращает появление нежелательных царапин и сколов краски на кузове авто. Благодаря применению таких покрытий можно значительно продлить срок службы и молодость своему любимому автомобилю.

Большинство таких покрытий для автомобиля имеют консистенцию, которая не требует специальных навыков и специального оборудования для их нанесения. Благодаря этому, абсолютно каждый человек может нанести гидрофобное покрытие своими руками на кузов автомобиля, соблюдая при этом инструкцию по применению покрытия, которая написана на упаковке.

Кроме того, на рынке существуют и более профессиональные гидрофобные покрытия для автомобиля, нанесение которых в домашних условиях невозможно, а требуют определенных знаний и техники. К таким покрытиям относятся:

- Специальная защитная пленка, обладающая уникальным составом. После нанесения данного покрытия поверхность становится менее уязвима к различного рода механическим повреждениям, а также уже существующие царапины становятся менее заметными. Данная технология защиты кузова автомобиля является на сегодняшний день наиболее доступной среди всех остальных.

- Покрытие, предназначенное для нанесения на полированную поверхность автомобиля. Данные покрытия имеют густую консистенцию, напоминающую гель. После нанесения таких покрытий образуется специальная пленка, обладающая эффектом «лотоса» - мелкие капли попадающей на кузов воды соединяются в крупные и вместе с грязью смываются с поверхности.

- «Жидкое стекло». Данное покрытие способно не только соответствующим образом защитить поверхность, но и вернуть лакокрасочному покрытию автомобильного кузова первозданный блеск. Покрытие имеет принципиальное отличие от всех остальных гидрофобных покрытий, которое заключается в его составе. «Жидкое стекло» способно проникнуть достаточно глубоко в лакокрасочное покрытие кузова, тем самым усилив его молекулярную структуру. Кроме этого, покрытие очень прочное и долговечное.

- Нанокерамика. Данное покрытие чем-то похоже на «жидкое стекло», поскольку также надежно и длительно способно сохранить в целостности и сохранности кузов автомобиля вместе с покраской. Предотвращает появление сколов и царапин. Также является устойчивым не только к воздействию агрессивной влажной среды, но и многим химическим веществам.

В настоящее время каждый владелец автомобиля может выбрать гидрофобное покрытие по своему вкусу. Каким бы оно не было, в любом случае, кузов и лакокрасочное покрытие будут защищены от воздействия влаги и загрязнения.

lkmprom.ru

свойства, инструкция по нанесению, цена, Спектр 123, Г-88, GidroStop

Классификация марок бетона помогает строителям определиться с нужным видом для возведения зданий. Но если не защитить поверхность от влияния влаги, коррозия станет неизбежной. При воздействии осадков вымывается Ca(OH), что приводит к выщелачиванию, стены становятся пористыми и постепенно разрушаются. Гидрофобизатор для бетона предохраняет материал от возникновения белых полос, которые проступают в результате химической реакции при соединении с водой.

Оглавление:

- Область применения

- Разновидности гидрофобизаторов

- Обзор производителей

- Инструкция по нанесению на бетон

- Цена разных марок

Особенности

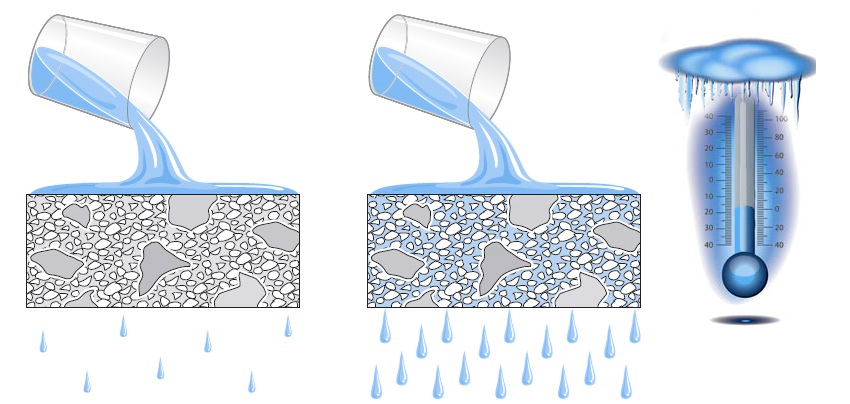

Добавка, проникающая во все поры, не позволяет влаге разрушать структуру и способна удерживать жидкость, не давая ей просачиваться внутрь. Для хорошего гидрофобизатора важно, как долго он сможет противостоять водной нагрузке при непрерывном дожде или снеге, сколько времени он будет функционировать и выпускает ли пары из бетона. Пропитку часто ошибочно называют влагонепроницаемой, но принцип ее работы заключается не в сопротивлении молекулам h3O, а в их слабом притягивании. По обычным капиллярам вода распространяется, а с гидрофобным покрытием для бетона она выталкивается. Это меняет саму структуру материала, останавливает коррозийные процессы. Область применения таких составов следующая:

1. Гидрофобизация используется для защиты от влаги и обледенения различных объектов и сооружений. Предохраняет от разрушения открытые поверхности автомобильных дорог и мостовых конструкций.

2. В качестве добавки в цементные растворы и обработки кирпича, гипса, камня, бетона, штукатурки, в том числе, для повышения прочности.

3. Как наполнитель в краски с водоотталкивающим эффектом: силикатные, известковые, перхлорвиниловые.

4. Гидрофобизатор используют в минераловатных утеплителях для придания изоляции от влаги.

5. При бурении нефтяных и газовых скважин в качестве многофункционального реагента в целях химической обработки растворов.

6. В производстве текстильных, кожевенных, бумажных изделий гидрофобизация обеспечивает повышение эксплуатационных характеристик.

7. В хлебопекарной промышленности средство используют в обработке разделочных линий и транспортных лент, чтобы тесто не прилипало к тканевым поверхностям.

8. В качестве грунтовой основы под фасадные краски.

Классификация гидрофобизаторов

По принципу нанесения различают два вида гидрофобных добавок в бетон:

- При объемной технологии средство подмешивают в раствор во время его изготовления. Разведенный водой состав проникает в поры в процессе отвердевания. В промышленном строительстве в бетоне делают отверстия и впрыскивают гидрофобизатор под давлением. Такой подход имеет преимущества, так как исключает образование камней из-за естественной просушки на воздухе.

- Поверхностный способ заключается в том, что смесь распыляют или наносят обычной кистью. Во время высыхания образуется прочная пленка, которая служит преградой для проникновения жидкости в поры. Считается, что использование обеих методик оказывает максимально эффективное воздействие, но применяется редко по причине высокой стоимости объема гидрофобизации.

- По химическому составу средства подразделяются на водные и силиконовые (кремнийорганические), причем последние наиболее востребованы. Они не оставляют следов и способны обеспечивать защиту не менее 15 лет.

Обзор популярных марок

Различные производители представляют широкий ассортимент гидрофобизаторов, таких как Спектр 123, GidroStop, Кристаллизол, Монолит и других. Применение каждого вида расписано в инструкции на упаковке. Если планируется обработка поверхностей своими руками, нужно учитывать, что стоимость у разных поставщиков отличается и зависит от объемов гидрофобизации кирпича, бетона:

1. Кремнийорганический концентрат Спектр 123 представляет собой прозрачную жидкость, предотвращающую высолы, появляющиеся в результате осадков и воздействия грунтовых вод. Начинает работать в течение 20 часов после нанесения. Раствор необходимо приготовить в пропорциях 1 л эмульсии на 4 л воды, расход составляет 300 мл на 1 кв.м.

2. Кристаллизол – это гидрофобизатор на водной основе. Главным компонентом является метилсиликон, подходит для бетонных поверхностей, обладает устойчивостью к агрессивной среде. Сохраняет первоначальный цвет материала, пожаробезопасен. В нормальных условиях расход – 1 мл на 155 кв.м.

3. Гидрофобизатор Г-88 снижает водопоглощение до 35 %, обладает паропроницаемостью, увеличивает морозостойкость, способен вернуть защитные свойства старым поверхностям. Выпускается в пластиковых канистрах, имеет расход 200 мл на 1 кв.м. Для обработки рекомендуется воспользоваться руководством.

Инструкция по применению

Нанесение гидрофобизаторов требует придерживаться определенных правил. При выполнении технологии своими руками необходимо очистить и высушить поверхность. В зависимости от методики процедура заключается в следующих действиях:

1. Инструкция по применению гидрофобизатора рекомендует равномерное распределение, без пропусков и потеков.

2. Материал обрабатывают с помощью валика или распылителя до тех пор, пока он не перестанет впитывать влагу. Готовность проверяют по следующим показателям: капля жидкости скатывается с поверхности, а цвет остается неизменным.

3. Можно протестировать качество при помощи губки, которую прикрепляют к поверхности на 24 часа. Если предмет через сутки после гидрофобизации будет полностью сухим, процедуру считают завершенной, в противном случае наносят количество слоев для получения лучшего результата. Излишки средства удаляют.

4. Во время высыхания нельзя допускать воздействие влаги.

Объемная обработка своими руками является более сложной, так как необходимо высчитать точный расход гидрофобизатора.

- В основании просверливают отверстия под углом в 45 сверху вниз. Глубина зазоров должна быть не менее 70% от общей толщины бетона и составлять диаметр в 10 мм.

- Пазы прочищают от пыли и вводят раствор шприцом.

- Если материал влажный, гидрофобизатор подают при помощи насоса под давлением, до того момента, пока стена не перестанет впитывать добавку. Согласно инструкции процесс импрегирования осуществляется в течение суток. На протяжении этого времени нельзя допускать намокания бетона.

- После полной готовности отверстия заполняют раствором, в который введена защитная добавка.

Стоимость

Цена на гидрофобизаторы зависит от химического состава и специфики применения. Особенности использования оказывают влияние на стоимость средства, поэтому диапазон достаточно большой:

| Наименование | Фасовка | Производитель | Цена за литр, рубли |

| Спектр 123 | 1 л, 5 л, 10 л, 1000 л | Россия | 150 – 300 |

| Кристаллизол (концентрат) | 1 л | Россия | 1 650 – 2100 |

| Г-88 | 5 л, 10 л, 20 л | Минск | 600 – 900 |

| Протект Гард | 1 л, 10 л | Франция | 2 200 – 2500 |

| AKEMI | 5 л, 20 л | Германия | 1 500 – 2 000 |

| ISOMAT | 1 л, 3 л | Греция | 300 – 500 |

Бетон, обработанный гидрофобизаторами, защищен от влаги на уровне капиллярного воздействия. Пропитка поверхностей обеспечивает повышение эксплуатационных характеристик. Составы уменьшают теплопроводность, делают стены более прочными, не изменяя первоначальную структуру и цвет.

stroitel-list.ru

Гидрофобизирующие добавки, пропитка, состав, добавки для защиты бетона

Содержание статьи

Актуальной проблемой при использовании бетона и кирпича является их гидроизоляционное покрытие. Это связано с деструктивным влиянием влаги на строительные объекты и материалы. Перепады во влажности воздуха, повышенное, или пониженное содержание воды и ее паров в окружающей среде могут привести к ряду нежелательных последствий.

К ним относятся:

- Нарушение структуры материала

- Снижение его прочности

- Высаливание, и как следствие ухудшение внешнего вида строения

- Ухудшение термоизоляции здания

- Грибковое заражение. Плесневые грибы, выделяя органические кислоты, интенсифицируют процессы разрушения бетонных конструкций, а также вызывают аллергические реакции у людей и животных, повышают их восприимчивость к вирусным и бактериальным заболеваниям, и распространяют свои споры внутри помещения, приводя к порче продуктов питания и мебели

Разрушение бетона влагой

Бетон и кирпич характеризуются высокой пористостью, вследствие чего вода легко проникает внутрь за счет действия капиллярных сил.

Бетон и кирпич характеризуются высокой пористостью, вследствие чего вода легко проникает внутрь за счет действия капиллярных сил.

Негативное воздействие влаги на строительные конструкции носит двоякий характер.

- Непосредственное влияние воды на прочность строительных материалов. Попавшая в бетон вода при снижении температуры расширяется, давление внутри бетонных конструкций при этом может достигать 200 МПа. Из-за этого в глубоких слоях бетона образуются микротрещины, что ведет к снижению прочности строительных материалов. Кроме того, нарушения в структуре бетона приводят к проникновению влаги внутрь сооружений, оказывая разрушительное действие уже на штукатурку и декоративные элементы.

- Влияние растворенных в оде солей на бетон. Хлориды и сульфаты реагируют с гидроксидом кальция и алюминатами бетона, что приводит к образованию крупных кристаллов сложного состава. Это повышает кристаллизационное давление внутри бетона, и, следовательно, снижает его прочность. Водно-солевая коррозия также разрушительна для лакокрасочных покрытий: из-за нее происходит вымывания пигментов и разрушение слоя краски, что снижает атмосферостойкость конструкций и ухудшает их внешний вид.

Гидрофобизирующая пропитка

Защиту от влаги целесообразно предусмотреть еще на стадии проектирования строительных конструкций и создания цементных смесей. Однако далеко не всегда этого удается достичь. В практике для усиления строительных композиционных материалов используют армирование на основе стекло-, арамидных и углеродных волокон.

Защиту от влаги целесообразно предусмотреть еще на стадии проектирования строительных конструкций и создания цементных смесей. Однако далеко не всегда этого удается достичь. В практике для усиления строительных композиционных материалов используют армирование на основе стекло-, арамидных и углеродных волокон.

Следует отметить, что арамидные волокна имеют недостаточную прочность на сжатие, а стеклянные - относительно низкий модуль упругости, что ограничивает их применение.

Углеродные волокна обладают повышенными параметрами физико-механических характеристик:

- высокой прочностью на растяжение,

- сжатие,

- модулем упругости, близким к стали и в последнее время нашли успешное применение.

Существуют два подхода для придания бетону гидрофобизирующих свойств:

- Способы, изменяющие структуру бетона

- Методы, сохраняющие эту структуру

Ко второй группе относится и пропитка (инъекция) бетона гидрофобизирующими добавками, примером которых могут служить водные дисперсии эпоксидных смол.

Ко второй группе относится и пропитка (инъекция) бетона гидрофобизирующими добавками, примером которых могут служить водные дисперсии эпоксидных смол.

Критериями эффективности гидрофобизирующих свойств бетона являются:

- Способность поглощать влагу

- Действие капиллярных сил

- Впитывание гидрофобизирующих составов

- Изменение краевого угла смачивания

- Проникновение паров воды

- Стабильность гидрофобизирующего эффекта

В настоящее время производители гидрофобизирующих составов для бетона предоставляют потребителю широкий ассортимент своей продукции.

При выборе гидрофобизирующих добавок следует учитывать следующие факторы:

- Экономичность

- Технологичность и возможность механизации процесса нанесения

- Опыт использования на аналогичных объектах

- Стабильность материала при эксплуатации

- Возможность использования с другими изоляторами

- Устойчивость к химическим, биологическим, радиационным факторам

- Степень сцепления с защищаемой поверхностью

- Взаимодействие с вышележащим слоем

К новому поколению водно-дисперсионных систем с гидрофобизирующими свойствами относятся составы на основе эпоксидных смол.

Гидрофобизирующие добавки на основе эпоксидных смол

Водные эмульсии эпоксидных смол представляют собой гидрофобизирующие жидкости низкой вязкости. Их дисперсия состоит из ультрамикроэмульсии (с размером частиц от 1 до 10 нм) и макроэмульсии (с частицами около 100нм), что позволяет проникать этим составам в микротрещины и самые мелкие поры цементного камня.

Водные эмульсии эпоксидных смол представляют собой гидрофобизирующие жидкости низкой вязкости. Их дисперсия состоит из ультрамикроэмульсии (с размером частиц от 1 до 10 нм) и макроэмульсии (с частицами около 100нм), что позволяет проникать этим составам в микротрещины и самые мелкие поры цементного камня.

Другой характеристикой этих гидрофобизирующих добавок является их безусадочность, что позволяет минимизировать и устранить дефекты бетонных конструкций, полученные из-за водно-солевой коррозии.

Чтобы повысить качество эпоксидных дисперсий в них добавляют различные модификаторы, которые главным образом увеличивают механическую прочность гидрофобизирующих составов.

Гидрофобизирующий состав:

- Алкоксисиланы

- Эластомеры

- Каучуки

- Фуллерены

- Нанотрубки

- Наноалмазы

Жизнеспособность гидрофобизирующих эпоксидных добавок в значительной мере зависит от их состава и колеблется от 20 до 100 минут. Максимальный предел рабочих вязкостей опытных композиций достигает ~40-50 Па с.

Время жизнеспособности, твердость, степень адгезии и время отвердевания могут меняться за счет внедрения вышеперечисленных модификаторов. Кроме того, способность пленок к поглощению влаги при экспозиции их в условиях повышенной влажности более 180 ч в после обработки гидрофобизирующим составом снижается до 2-2,5 %, по сравнению с 3,6 % без них.

Аддуктовый отвердитель

Для оценки эффективности гидрофобизирующих добавок на основе эпоксидных смол необходимо знать время их застывания. Оно зависит от вида отвердителя и от его концентрации. Показателями процесса отвердевания являются содержания гель-фракции и время полной стабилизации системы.

Содержание нерастворимой фракции после 2 суток применения эпоксидного гидрофобизирующего состава может варьировать от 45-75%, а время полной стабилизации колебаться от 7 до 12 суток в зависимости от применяемого отвердителя.

Содержание нерастворимой фракции после 2 суток применения эпоксидного гидрофобизирующего состава может варьировать от 45-75%, а время полной стабилизации колебаться от 7 до 12 суток в зависимости от применяемого отвердителя.

Современные спектрофотометрические методы исследования позволяют оценить степень отвердевания гидрофобизирующих составов на основе эпоксидных смол. Такой анализ базируется на том, что эпоксигруппа имеет максимум поглощения в области 910 нм, следовательно, высота пика и площадь под ним могут дать количественную оценку процессу отвердевания опытных образцов с большой точностью.

Конечная твердость гидрофобизирующих эпоксидных композиций составляет 0,29-0,38 отн.ед., и также, как и время стабилизации определяется главным образом отвердителем.

Общепринято, что формирование полимерной сетки из мономеров эпоксидной смолы происходит за счет разрушения химических связей в циклической структуре мономера, что приводит к отвердеванию смолы. В случае же введения в эту систему аддуктового отвердителя, по-видимому, запускается еще одни процесс. Что это за реакции пока неизвестно, но можно с уверенностью сказать, что этот процесс связан с поглощением тепла, которое выделяется при деструкции эпоксидных циклов.

Аддуктовые (т.е. добавочные) отвердители также определяют такие важные свойства гидрофобизирующих составов, как прочность образованной пленки, адгезия с бетоном, влагоемкость и гидрофобность. Их применение приводит к увеличению прочности гидрофобизирующих пленок почти в 4 раза, прочности – в 1,5 раза, адгезии с бетонной подложкой – в 1,7 раза. При сочетании в эпоксидных композициях нанокристаллических структур и аддуктовыхие отвердителей наблюдается снижение влагоемкости материалов с практически полным ее нивелированием в течение нескольких суток.

Таким образом, применение гидрофобизирующих составов на основе эпоксидных смол, модифицированных аддуктовыми отвердителями, решает целый спектр проблем, связанных с защитой строительных конструкции от действия избыточных количеств воды.

Гидрофобизирующие добавки в бетон

Таблица. Показатели основного эффекта действия и критерии эффективности добавок.

| 1 Добавки, регулирующие свойства бетонных и растворных смесей | ||||

| 1.1 Пластифицирующие 1.1.1 Суперпластифицирующие | Увеличение подвижности (при снижении прочности бетона и раствора не более чем на 5 %): | Замедление схватывания смесей и твердения бетонов и растворов в ранние сроки; увеличение расслаиваемости смесей; воздухововлечение; повышение деформаций усадки и ползучести бетонов и растворов | ||

| - бетонной смеси | От П1 (ОК = 2÷4 см) до П5 | |||

| - растворной смеси | От Пк1 (Пк = 2-4 см) до Пк4 | |||

| 1.1.2 Пластифицирующие | Пластификация смесей | Увеличение подвижности (при снижении прочности бетона и раствора не более чем на 5 %): | ||

| - бетонной смеси | От П1 (ОК = 2÷4 см) до П2-П4 | |||

| - растворной смеси | От Пк1 (Пк = 2 - 4 см) до Пк2 - Пк3 | |||

| 1.2 Водоредуцирующие 1.2.1 Суперводоредуцирующие | Снижение водопотребности смесей | Уменьшение количества воды затворения | Более 20 % | Снижение расслаиваемости смесей и проницаемости бетонов и растворов; повышение прочности, морозостойкости и коррозионной стойкости, снижение деформаций усадки и ползучести бетонов и растворов |

| 1.2.2 Водоредуцирующие | От 7 % до 20 % | |||

| 1.3 Стабилизирующие | Снижение расслаиваемости смесей | Снижение раствороотделения и/или водоотделения смесей | В 2 раза и более | Повышение водоудерживающей способности и однородности, улучшение перекачиваемости, замедление схватывания, изменение удобоукладываемости смесей; повышение однородности, замедление твердения бетонов и растворов |

| 1.4 Регулирующие сохраняемость подвижности | Изменение времени сохраняемости подвижности смесей | Увеличение или снижение времени сохраняемости первоначальной подвижности смесей | В 1,5 раза и более | Изменение кинетики нарастания прочности и тепловыделения бетонов и растворов; образование высолов |

| 1.5 Увеличивающие воздухо- (газо) содержание Воздухововлекающие, газообразующие, пенообразующие | Вовлечение воздуха, газовыделение | Увеличение объема воздуха (газа) в смесях тяжелых и мелкозернистых бетонов и растворов | На 2%-6% | Изменение подвижности, снижение расслаиваемости смесей; повышение коррозионной стойкости и морозостойкости, изменение водопоглощения и водонепроницаемости, снижение прочности бетонов; снижение плотности и теплопроводности легких и ячеистых бетонов |

| Обеспечение требуемого объема вовлеченного воздуха (выделившегося газа) в смесях легких конструкционных бетонов | От 1,5 до 6 % | |||

| Потери вовлеченного воздуха (выделившегося газа) от его общего количества | ≤ 10% | |||

| Обеспечение требуемого объема вовлеченного воздуха в смесях легких конструкционно-теплоизоляционных и теплоизоляционных бетонов | Свыше 6 % до 30 % | |||

| Потери вовлеченного воздуха от его общего количества | < 20 % | |||

| Обеспечение требуемого объема вовлеченного воздуха (выделившегося газа) в ячеистобетонных смесях | От 15% до 90% | |||

| Обеспечение значения коэффициента использования порообразующей добавки | ≥ 0,7 | |||

| 2 Добавки, регулирующие свойства бетонов и растворов | ||||

| 2.1 Регулирующие кинетику твердения | Повышение электропроводности смесей, бетонов и растворов; увеличение скорости тепловыделения бетонов и растворов; образование высолов | |||

| 2.1.1 Ускорители | Ускорение процесса твердения бетонов и растворов | Увеличение прочности бетонов и растворов: | ||

| - в возрасте 1 сут нормального твердения | На 30 % и более | |||

| - после тепловлажностной обработки | На 20 % и более | |||

| 2.1.2 Замедлители | Замедление процесса твердения бетонов и растворов | Снижение прочности бетонов и растворов в возрасте 1, 2 или 3 сут нормального твердения при снижении прочности в возрасте 28 сут не более чем на 5 % | На 30 % и более | Повышение подвижности смеси и ее сохраняемости; снижение скорости тепловыделения бетонов и растворов |

| 2.2 Повышающие прочность | Повышение прочности бетонов и растворов в проектном возрасте | Увеличение прочности бетонов и растворов в проектном возрасте | На 20 % и более | Снижение проницаемости, повышение коррозионной стойкости, снижение усадки и ползучести бетонов и растворов |

| 2.3 Снижающие проницаемость | Снижение проницаемости бетонов и растворов | Увеличение марки бетонов и растворов по водонепроницаемости | На 2 марки и более | Изменение удобоукладываемости смесей; увеличение прочности, повышение коррозионной стойкости и морозостойкости бетонов и растворов и их защитного действия по отношению к стальной арматуре |

| Снижение коэффициента диффузии | В 10 раз и более | |||

| 2.4 Повышающие защитные свойства по отношению к стальной арматуре (ингибиторы) | Усиление защитного действия бетонов и растворов по отношению к стальной арматуре | Отсутствие коррозии арматуры | Плотность тока пассивации стали не более 10 мА/см2 при потенциале + 300 мВ | Увеличение подвижности смесей; снижение проницаемости, увеличение электропроводности бетонов и растворов |

| 2.5 Повышающие морозостойкость | Повышение стойкости бетонов и растворов в условиях многократного попеременного замораживания и оттаивания | Повышение морозостойкости бетонов и растворов | На 2 марки и более | Снижение плотности, изменение прочности, проницаемости и водопоглощения бетонов и растворов |

| 2.6 Повышающие коррозионную стойкость | Повышение коррозионной стойкости бетонов и растворов в условиях воздействия различных агрессивных сред | Увеличение стойкости бетонов и растворов по отношению: | Изменение технологических свойств смесей и физико-технических свойств бетонов и растворов | |

| - к коррозионно-активным средам | В 1,5 раза и более | |||

| - к внутренней коррозии | Обеспечение деформаций расширения не более 0,04 % | |||

| 2.7 Расширяющие | Получение безусадочных и расширяющихся бетонов и растворов | Компенсация усадки, обеспечение деформаций расширения бетонов и растворов | Обеспечение деформаций расширения 0,2 % и более | Снижение времени сохраняемости удобоукладываемости смесей; увеличение скорости тепловыделения, ускорение схватывания, снижение проницаемости, повышение прочности, коррозионной стойкости, морозостойкости и трещиностойкости бетонов и растворов |

| 3 Добавки, придающие бетонам и растворам специальные свойства | ||||

| 3.1 Противоморозные | Набор прочности бетонами и растворами в возрасте 28 сут | 30 % и более контрольного состава нормального твердения | Снижение времени сохраняемости удобоукладываемости смесей; повышение электропроводности бетонов и растворов; образование высолов | |

| 3.1.1 Противоморозные для «холодного» бетона и раствора | Обеспечение твердения бетонов и растворов при их отрицательных температурах | |||

| 3.1.2 Противоморозные для «теплого» бетона и раствора | Обеспечение защиты смесей от замерзания на время от ее изготовления до укладки и подачи внешнего тепла | 95 % и более контрольного состава нормального твердения | ||

| 3.2 Гидрофобизирующие | Придание бетонам и растворам водоотталкивающих свойств | Снижение водопоглощения бетонов и растворов | В 2 раза и более | Снижение скорости тепловыделения, замедление скорости схватывания и твердения, снижение прочности, повышение морозостойкости и коррозионной стойкости бетонов и растворов |

| Гидрофобизирующая способность добавки | По ГОСТ 10834 | |||

lkmprom.ru

Рекомендации по обработке поверхностей гидрофобными составами

Вода одновременно является обязательным компонентом жизни и выступает в качестве разрушителя. Большое количество сезонных осадков, агрессивное действие грунтовых вод и чрезмерная влажность атмосферы всегда губительно влияли на строительные конструкции. Медленное, но постоянное воздействие воды постепенно разрушает структуру даже очень прочных строительных материалов.

Важной задачей при строительстве и дальнейшей эксплуатации сооружений является их защита от действия воды и исключение негативного контакта строительных материалов с жидкостью. В этой борьбе с природой незаменимыми стали гидрофобные составы, которые придают водоотталкивающие свойства таким пористым материалам, как:

- асбоцемент,

- кирпич,

- бетон,

- гипс.

Гидрофобизирующие составы не только защищают материалы от воздействия влаги, но и изменяют в положительную сторону другие полезные свойства конструкций:

- улучшают морозоустойчивость,

- повышают прочность и, соответственно, долговечность,

- усиливают коррозионную устойчивость.

Суть гидрофобного эффекта

Соединения с гидрофобными свойствами известны с древних времен. Гидрофобность – это такое качество вещества, которое не позволяет ему контактировать с водой. Если на какую-либо поверхность наносится состав с гидрофобными свойствами, то вода просто не может увлажнять этот материал. Она собирается в капли и стекает, не причиняя вреда.

Гидрофобизация осуществляется на уровне молекул. Частицы гидрофобного вещества смешиваются с молекулами основного материала и наделяют его гидрофобными свойствами. Вода отталкивается от поверхности благодаря отрицательному углу смачивания.

Виды гидрофобных составов

Первые гидрофобизирующие смеси были изобретены около сорока лет назад. В то время они были далеки от совершенства. Многие из этих составов имели пожароопасные качества, требовали использования недолговечных органических растворителей и обладали низкой эффективностью.

К настоящему времени гидрофобные составы стали более совершенными. Они представляют собой высокомолекулярные соединения, основой которых являются несколько разновидностей кремнийорганических полиорганосилоксанов. Чаще всего применяют следующие виды гидрофобизирующих составов:

- порошкообразные, разводимые в жидкости перед нанесением;

- жидкие;

- в виде эмульсии;

- гелеобразные пасты.

Специально разработанные гидрофобные составы надежно защищают поверхность строительного материала от разрушающих свойств окружающей среды. Это обусловлено многократным снижением впитывающих свойств кирпича и бетонных покрытий. Кроме того, современные влагозащитные смеси имеют антисептический эффект, то есть препятствуют размножению и росту грибков, в том числе плесени.

Обработка стен гидрофобным составом

Гидроизоляцию стен целесообразно проводить только на последних этапах строительства после всех отделочных работ. На стены, пропитанные водоотталкивающими соединениями, невозможно качественно нанести отделочные материалы, так как обработанная поверхность практически полностью теряет свои адгезивные свойства.

После обработки гидрофобным составом стены здания становятся более прочными и устойчивыми к влаге и другим вредным воздействиям:

- они не намокают даже при прямом попадании дождевых капель;

- на поверхности не осаждаются пыль и копоть из атмосферы;

- отсутствие влаги предотвращает рост мха, лишайников и разнообразных микробов.

Гидрофобизирующие смеси можно наносить на основной материал с помощью пульверизатора, кисти или валика. Выбор методы обработки зависит от вида строительного материала, его свойств, рельефности и качества кладки.

Особенности обработки кирпича

Кирпич как строительный материал более подвержен разрушительному действию воды, чем бетон. Все положительные качества кирпича не могут обеспечить его долговечность без специальной обработки гидрофобными смесями. Если материал не обработать водоотталкивающим раствором, через некоторое время он начнет разрушаться изнутри за счет влаги, активно проникающей в поры.

В настоящее время для гидрофобной обработки кирпича чаще всего применяются пропитки на силиконовой основе. Они хорошо себя зарекомендовали, так как значительно улучшают качество кирпича. Они не только создают на поверхности водоотталкивающую преграду, но вместе с тем не препятствуют нормальной микроциркуляции воздуха внутри материала.

Эффективность гидрофобизации кирпича во многом зависит от подготовки материала перед нанесением водоотталкивающего раствора. Чтобы обработка была успешной, необходимо:

- очистить обрабатываемую поверхность от плесени, ржавчины, солевых отложений, колоний грибка и других загрязнений;

- обработать материал специальными обезжиривающими и обеззараживающими растворами;

- тщательно просушить стену (нанесение гидрофобизаторов на влажную среду может не дать желаемого результата).

Обработка бетона гидрофобным составом

Бетон – воздухопроницаемый строительный материал. В его структуре содержится множество микроскопических капилляров и пор. С позиции вентиляции это является преимуществом по сравнению с другими материалами. Но в то же время, такая воздухопроницаемость является и большим недостатком, так как через поры внутрь попадет влага, которая постепенно приводит к разрушению постройки.

Для защиты от внутреннего разрушения бетона также разработаны специальные составы с гидрофобизирующим эффектом. Они не только придают бетону водоотталкивающие качества, но и укрепляют его пористую структуру.

Принцип действия гидроизоляции для бетона:

- полимерные молекулы гидрофобной смеси проникают внутрь бетона, заполняют пористые структуры и смешиваются с собственными молекулами материала, создавая прочную водоотталкивающую защиту на поверхности;

- бетонные стены, пропитанные составом, ограничивают воздействие влаги, но не препятствуют проникновению воздуха;

- защитный слой, образующийся на поверхности бетона, обладает также высокой устойчивостью к перепадам температуры, химическим и механическим воздействиям окружающей среды.

Бетонные постройки, пропитанные гидрофобными смесями, приобретают повышенную устойчивость к влажности, обильным осадкам, сильным морозам, плесени и микробам. Особенно популярны сейчас в качестве гидрофобизаторов для бетона кремнийорганические жидкости, которые разводят с водой и при необходимости добавляют пигменты.

Рекомендации по обработке поверхностей

Чтобы правильно обработать кирпичную кладку или бетонные стены гидрофобным раствором, следует придерживаться некоторых правил.

- Для максимального эффекта перед гидрофобизацией необходимо тщательно очистить, обработать и просушить поверхность.

- До нанесения гидрофобные средства нельзя подвергать заморозке.

- Гидрофобизирующие составы не подходят для обработки частей архитектурных конструкций, которые будут находиться под водой.

- Поверхности лучше всего обрабатывать гидрофобной смесью в хорошую погоду. Оптимальная температура воздуха от +8 до +30 °C.

- Обрабатываемую поверхность необходимо покрыть равномерным слоем смеси, каждый участок должен быть обработан без остановки в течение дня.

www.hydro-stop.ru

Гидрофобизация фасада - технология гидрофобизации

Многие строительные материалы, используемые для строительства и отделки фасадов зданий, имеют пористую структуру, способствующую обильному впитыванию влаги из атмосферы. При ее испарении (под воздействием солнечного излучения, например) входящие в состав воды соли оседают на стенах и проявляются в виде портящих внешний вид здания отложений, называемых «высолами».

С целью защиты стен проводится гидрофобизация фасада при помощи специальных водоотталкивающих составов (гидрофобизаторов), защищающих пористые поверхности фасадов от проникновения в них влаги. Такие составы эффективно используются для защиты (гидрофобизации) фасадов, изготовленных из следующих впитывающих влагу материалов:

- кирпича и камня;

- газобетонных блоков;

- цементно-песчаной штукатурки;

- специальной фасадной плитки;

- черепицы или древесины.

Помимо предупреждения образования «высолов» обработка гидрофобизаторами позволяет:

- обеспечить защиту фасадов от жировых загрязнений, а также от разрушающего воздействия атмосферных осадков;

- повысить теплоизоляционные свойства материалов, чувствительность которых к сезонному замораживанию и оттаиванию после обработки несколько снижается;

- защитить поверхности стен от грибка и плесени;

- улучшить внешний вид фасадов, которые после обработки смотрятся намного лучше, чем до нее (за счет большей выразительности цвета и фактуры).

При ознакомлении с технологиями защиты фасадов от влажности следует отличать гидрофобизацию от известной всем нам гидроизоляции. Основное различие этих двух процедур сводится к тому, что при гидрофобной защите поверхностей их паропроницаемость сохраняется на заданном уровне, благодаря чему здание, как говорится, дышит (т. е. его стены пропускают пар и газы). Совсем другая картина наблюдается при гидроизоляции поверхностей, после которой поры покрытия полностью изолируются, лишаясь доступа окружающего воздуха.

Обработанная поверхность отталкивает влагуНеобходимость в проведении гидрофобизации обычно возникает в тех ситуациях, когда наблюдается многократное, но непродолжительное воздействие влаги на поверхность (при дождевых осадках, например). В тех же случаях, когда конструкция подвергается воздействию влаги постоянно – как правило, применяют метод гидроизоляции.

Виды защиты

Поверхностная гидрофобизацияИзвестные приемы гидрофобизации стен предполагают использование двух способов их обработки защитными составами: поверхностного и объемного.

В первом случае специальный состав наносится непосредственно на защищаемую поверхность, тогда как объёмная гидрофобизация производится ещё на стадии подготовки самого отделочного материала.

Наиболее эффективным способом считается комбинированное использование обоих этих методов, предполагающее введение гидрофобизаторов в раствор жидкого отделочного материала с последующим нанесением защитного слоя непосредственно на готовое (уже высохшее) покрытие.

При поверхностной обработке фасадов защитные свойства нанесённых составов сохраняются примерно 10–15 лет, а при объёмной и комбинированной – в течение всего эксплуатационного периода. В нашей статье будет рассмотрен поверхностный способ гидрофобизации как самый простой и часто применяемый на практике.

Используемые материалы

На основе кремнияГидрофобизация фасада может производиться с использованием различных видов пропитывающих составов, наиболее эффективными из которых являются материалы, изготовленные на основе силикона или кремния. Такие составы хорошо защищают стены строения от влаги, не нарушая при этом естественного воздухообмена через фасад здания. Известные силиконовые гидрофобизаторы могут выполняться в виде:

- водных эмульсий;

- органорастворимых составов;

- водорастворимых смесей.

Также как и составы на основе кремниевых соединений, силиконовые гидрофобизаторы не теряют своих эксплуатационных свойств в течение довольно длительного времени. При обработке они проникают в толщу стен на глубину порядка 15 мм, в результате чего на их поверхности образуется полимерный пленочный слой, создающий непроницаемый барьер для влаги. При этом коэффициент влагопоглощения материала снижается в разы (для кирпича, в частности, это показатель может достигать 20-ти раз).

В настоящее время производителями гидрофобизаторов предлагается широкий выбор бесцветных и тонирующих пропиток, некоторые из которых позволяют получать различные эффекты (эффект «мокрого» кирпича – в частности). Помимо этого, в состав таких пропиток могут входить и другие защитные составы (антисептики или антипирены, например).

Условия и порядок нанесения защитных покрытий

В первую очередь отметим, что простейшие защитные составы рекомендуется наносить на сухую поверхность в один или более слоев (их точное количество выбирается исходя их конкретных потребностей) при температуре воздуха не ниже +5° C. Кроме того, нежелательно проводить гидрофобизацию при повышенной влажности воздуха, которая чаще всего наблюдается в периоды выпадения осадков.

Отметим, что первичная пропитка фасадов может производиться сразу же после облицовки поверхностей используемым вами отделочным материалом.

Обратите внимание! Перед обработкой стен специальной пропиткой желательно прежде загрунтовать их, что обеспечит лучшее сцепление применяемых при этом материалов.

Нанесение кистьюДля нанесения гидрофобизатора на защищаемую поверхность вы можете воспользоваться обычной кистью или пульверизатором, посредством которых жидкая смесь наносится в несколько слоев (с интервалами на высыхание каждого слоя в один час).

Обратите внимание! Обработку стен следует производить лишь после завершения всех видов отделочных работ, поскольку водоотталкивающую защищенную поверхность нельзя уже будет не только заштукатурить, но и покрасить.

Обработанный фасадВ качестве примера рассмотрим особенности организации такой защиты на оштукатуренных фасадах.

Защита оштукатуренных поверхностей методом их гидрофобизации производится по уже рассмотренной нами ранее схеме, предполагающей нанесение защитного состава при помощи кисти или пульверизатора. В качестве гидрофобизаторов в этом случае используются пропитывающие составы с кремнийорганическими добавками, которые не только предохраняют поверхности стен от влаги, но и заметно сокращают время высыхания штукатурки (почти в два раза).

Особое внимание уделяется в этом случае подготовке пропитывающих составов из сухих смесей, осуществляемой по месту их применения непосредственно перед нанесением.

Последняя редакция: 08.02.2016 Автор: Вадим Андреевич

fasadoma.ru

Гидрофобизация фасада: технология проведения работ

Использование новационных технологий в области производства строительных материалов отнюдь не гарантирует неподверженность их процессам разрушения в период эксплуатации. Особенности климата сказываются на состоянии опорных конструкций домов, зданий, лишний раз подчеркивая справедливость пословицы: «тихая вода камень точит».

Чтобы противостоять разрушению, продлить долговечность здания без ущерба его эксплуатационных характеристик, выполняется гидрофобизация.

Оглавление

- Гидрофобизация: определение понятия

- О преимуществах гидрофобизационной защиты

- Гидрофобизация или гидроизоляция?

- Работы по гидрофобизации фасада: шаг за шагом

- Обработка каменных фасадов фибробизатором: перестраховка или необходимость?

- Послесловие

Гидрофобизация: определение понятия

Прежде чем проводить работы по защите здания от разрушения, следует определиться: гидрофобизация фасада что это такое? Общее понятие включает в себя комплекс мероприятий по эффективной защите фасадов зданий от разрушительных процессов, связанных с попаданием на них влаги, воды под воздействием температур и других внешних факторов. Это самый эффективный на сегодняшний день и наиболее экономичный способ предохранения поверхности керамических и силикатных кирпичных, ячеистых бетонных стен от разрушительного воздействия влажного воздуха, проникающего в пористую структуру и заполняющего пустоты влагой.

При понижении температуры вода застывает в порах, давит на их стенки. Затем происходит процесс оттайки. Соли, находящиеся в материале стен, впитывают жидкость, разрушая кладку. Под действием солнечных лучей водно-солевой раствор испаряется, соли кристаллизуются, образуя гидрофильные образования значительного объема. Все эти процессы негативно влияют на кладку: портится внешний вид, появляется ее отслоение, образуются глубоких трещин и подтеки, как на строительном материале, так и на штукатурном слое. Ржавчина постепенно «съедает» металлические конструкции внутри облицовки.

Еще один признак недостаточной защиты фасадов — образование многочисленных бесформенных белых пятен (высолов). Как правило, это водорастворимые сульфаты, которые с постоянным упорством проступают в самых неожиданных местах. Простая механическая обработка струей воды пятнистых мест не только не эффективна, но и приводит к излишнему увлажнению фасада. Следует учитывать, что повышение влажности стен всего на 10% провоцирует потери половины их теплозащитных свойств, существенно охлаждает дом. В таких случаях гидрофобизация фасада материал стен не разрушает, а создает водоотталкивающую, абсолютно незаметную визуально защиту. Поверхность покрывается глубоко проникающим веществом, предотвращающим проникновение влаги в структуру материала.

К сведению: гидрофобизаторы представляют собой специальные водоотталкивающие растворы, характеризующиеся хорошей адгезией с поверхностью фасадов. Входящие в их состав силоксаны, силиконаты, силаны, наделяют вещество такими основными качествами, как воздухопроницаемость, морозоустойчивость, влагонепроницаемость. Пропитки обеспечат эффективную защиту, проникая на несколько сантиметров в поры.

О преимуществах гидрофобизационной защиты

Как любая технология, гидрофобизация фасада имеет свои «плюсы». К ним можно отнести:

- облицованная поверхность не гигроскопична при попадании на нее проливного и, даже, косого дождя;

- после обработки не нарушается воздухообмен в структуре материала;

- поддерживаемая сухость внутри кладки тормозит процессы ее разрушения, сохраняет теплоизоляционные характеристики, улучшает морозостойкость;

- стеновым конструкциям обеспечивается дополнительная прочность;

- работы по гидрофобизации одинаково эффективны как при обработке фасадов частных одноэтажных построек, так и «высоток»;

- антисептическое покрытие не позволяет размножаться грибку и плесени;

- химические процессы кристаллизации солей и выход на поверхность фасада пятен (высолов) приостанавливаются или, при новом строительстве, полностью исключается;

- пропитанные гидрофобизаторами поверхности позволяют передать природную красоту натурального материала, продлевая срок его службы;

- грязь с поверхности фасадов и осевшая на них пыль легко смывается,

- работы по нанесению раствора не сложные, проводятся оперативно.

Эффективной гидрофобизация фасада материала будет на протяжении 15 лет.

Гидрофобизация или гидроизоляция?

При гидрофобной обработке величина коэффициента паропроницаемости сохраняется и здание «дышит», пропуская пар и газы. В отличие от гидроизолирующих поверхностей, когда поры материала полностью изолируются, находятся без доступа воздуха.

Актуальность в проведении гидрофобизации возникает там, где происходит многократное, но непродолжительное по времени (часы, сутки) воздействие влаги на поверхность. В случае организации защиты объекта, конструкции испытывающих действие воды постоянно, используется метод гидроизоляции.

Если быть совсем точным, то отвечая на вопрос: гидрофобизация фасада что это такое? — следует конкретизировать это понятие. Различают ее поверхностный вид (это когда механическим путем или распылением состав наносится на стену), объемный (добавка гидрофобных наполнителей в сырье на стадии производства), комбинированный (сочетание двух предыдущих видов дает оптимальный результат).

Работы по гидрофобизации фасада: шаг за шагом

- Комплекс мероприятий желательно проводить специально обученным персоналом с допуском работ на высоте (хотя, обработку одноэтажных построек можно сделать самостоятельно, следуя технологии проведения работ, используя средства индивидуальной защиты).

- Защита фасада от влаги выполняется на финишном этапе отделки дома и наносится поверх облицовочного кирпича, камня, штукатурки, пр.

- В качестве инвентаря и оборудования применяется альпинистское промышленное снаряжение, современное окрасочное оборудование, гидроподъемники, другие специальные механизмы.

Для справки: с помощью специальной технологии выполнения работ на высоте — промышленного альпинизма — открывается доступ к самым неудобным в обработке местам. При этом отпадает необходимость установки строительных лесов и подъемной техники, а сам рабочий спускается к месту обработки фасада по веревке.

- Гидрофобизирующие материалы подбираются для каждого конкретного случая в зависимости от выполняемых операций в оптимальном соотношении «качество-цена».

- Сначала оценивается состояние фасада.

- Результаты экспертизы влияют на выбор технологии предварительной очистки поверхности, ее подготовки.

- Создаются эргонометрические условия для работ: освобождается участок у стен, убираются кустарники, оцениваются возможности установки подъемных механизмов, пр.

- При выполнении гидрофобизации фасада из камня для лучшей адгезии раствора с поверхностью ее нужно предварительно обработать: удалить, по возможности, загрязнения, отслоившуюся штукатурку, сдуть всю пыль.

- При необходимости фасад выравнивается, щели заделываются строительной смесью.

- Основание грунтуется. Если этого сделать не удается, то нужно ожидать появления со временем грибка и плесени.

- Очень важно корректировать работы в зависимости от температуры окружающего воздуха. Качество обработки должно соответствовать нормативным требованиям.

- Следуя четко инструкции по нанесению гидрофобных растворов, которая выдается производителем, производится обработка поверхностей. Распылителем, кистью или губкой наносится первый, глубоко проникающий слой защитной пропитки для камня. Работу оставляют на 1 -1,5 часа, а затем снова покрывают фасад слоем гидрофобизатора. При этом следят, чтобы не было подтеков, не оставалось капель.

Обработка каменных фасадов фибробизатором: перестраховка или необходимость?

Даже самый прочный материал, используемый для строительства еще нашими пращурами, камень, подвержен пагубному воздействию влаги. Результатом служит плесень и грибок, разрушения и вымывания породы. Практика показывает, что дешевле для пользователя и лучше для здания будет выполнить одноразовую гидрофобизацию каменной облицовки на этапе строительства, чем многократно тратить деньги в процессе ее эксплуатации на устранение возникающих проблем.

Правильно выполненная гидрофобизация фасада из камня должна придать ему эстетичный вид. Передать красоту натурального материала помогают тонирующие и бесцветные составы. Они содержат ксилоксаны, проникающие глубоко в поры. Изолированные микрокапсулы при попадании влаги, не накапливая, выталкивают ее обратно. Защитная пленка позволяет обеспечить требуемые водоотталкивающие свойства, исключить пропуски. Если покрытие получилось, все же, неравномерным, наносится еще один слой гидрофоба на влажную еще поверхность.

Чтобы гидрофобизация получилась качественной, лучше всего ее выполнять в межсезонный промежуток «поздняя весна — ранняя осень», когда дождики маловероятны, предназначенная для защитных работ кладка достаточно сухая, а температура воздуха при выполнении работ не опускается ниже 5°С. В это же время, используя специальные составы, удаляются солевые пятна.

Для гидрофобизации фасада из камня используют и различные акриловые или полиэфирные жидкие шпаклевки. С одной стороны, смолы, входящие в их состав, создают гидрозащиту; с другой, эластичный раствор одновременно устраняет и маскирует неровности, сколы, трещины на поверхности камня.

Послесловие

Следует понимать, что на прочность и долговечную эксплуатацию зданий влияет не только мастерство и квалификация строительной бригады. Много зависит от подготовки конструкций к противостоянию разрушающему действию внешних факторов среды, в частности, влаги. Правильно выполненная гидрофобная защита фасада предотвратит структурные разрушительные изменения, позволит сохранить эстетику фасада и энергетику природного материала.

ofacade.ru

Гидрофобизирующий состав для обработки материалов

Использование: поверхностная обработка различных материалов для придания им гидрофобности. Сущность: гидрофобизирующий состав включает продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана, полученный при массовом соотношении реагентов /11-26/:/31-91/ и в качестве растворителя - воду, взятую в количестве 500-11000 мас.ч. на 100 мас.ч. продукта взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана. Водопоглощение силикатного кирпича, обработанного составом, через 24 ч выдержки 1-4% от массы, водопоглощение дерева, обработанного составом, через 24 ч выдержки 4-18% от массы. 2 табл.

Изобретение относится к композициям, предназначенным для поверхностной обработки материалов с целью придания им гидрофобных свойств. Состав может быть использован для получения тонких водоотталкивающих покрытий на самых различных материалах: дереве, кирпиче, известняке, строительном растворе, бетоне, керамике, коже, бумаге, текстиле, стекле, металле.

Известны силоксановые составы, которые используют в качестве покрывных композиций для нанесения на материалы в качестве водоотталкивающих покрытий, включающие полиорганосилоксан с OX-группами, где X H, алкил, и алкоксиалкил u 1 аминоалкильной или полиаминоалкильной группы, кремнийорганическое соединение и органический растворитель / 1, 2 /. Эти составы являются дорогостоящими и представляют определенную опасность для здоровья человека из-за высокого содержания органического растворителя типа спиртов, гликолей и полигликолей, их простых и сложных эфиров. Известна полисилоксановая водная композиция на основе продукта поликонденсации алкилтригидроксисилана или алкилтриалкоксисилана с производным эфира акриловой или метакриловой кислоты и алкилсилана / 3 /. Композиция характеризуется хорошими пленкообразующими свойствами, получаемые покрытия обладают высокими водоотталкивающими свойствами. Однако производство композиции является процессом энергоемким, при этом в качестве исходных компонентов используются дорогостоящие продукты органического синтеза. Кроме высокой стоимости к недостаткам композиции относится также ограниченность ее применения, так как формирование покрытия возможно только при нагреве. Для обработки крупногабаритных объектов композиция не пригодна. Наиболее близким к изобретению является известный гидрофобизирующий состав для обработки материалов, включающий толуольный раствор полиорганогидридсилоксана / 4 /. Полиорганогидридсилоксан является недорогим и широко доступным продуктом органического синтеза. Гидрофобность пленок с участием полиорганогидридсилоксана обусловлена его ориентированным расположением на обрабатываемой поверхности с образованием "щетки" из органических радикалов:

1 аминоалкильной или полиаминоалкильной группы, кремнийорганическое соединение и органический растворитель / 1, 2 /. Эти составы являются дорогостоящими и представляют определенную опасность для здоровья человека из-за высокого содержания органического растворителя типа спиртов, гликолей и полигликолей, их простых и сложных эфиров. Известна полисилоксановая водная композиция на основе продукта поликонденсации алкилтригидроксисилана или алкилтриалкоксисилана с производным эфира акриловой или метакриловой кислоты и алкилсилана / 3 /. Композиция характеризуется хорошими пленкообразующими свойствами, получаемые покрытия обладают высокими водоотталкивающими свойствами. Однако производство композиции является процессом энергоемким, при этом в качестве исходных компонентов используются дорогостоящие продукты органического синтеза. Кроме высокой стоимости к недостаткам композиции относится также ограниченность ее применения, так как формирование покрытия возможно только при нагреве. Для обработки крупногабаритных объектов композиция не пригодна. Наиболее близким к изобретению является известный гидрофобизирующий состав для обработки материалов, включающий толуольный раствор полиорганогидридсилоксана / 4 /. Полиорганогидридсилоксан является недорогим и широко доступным продуктом органического синтеза. Гидрофобность пленок с участием полиорганогидридсилоксана обусловлена его ориентированным расположением на обрабатываемой поверхности с образованием "щетки" из органических радикалов:  Однако применение этого состава обязательно требует предварительного нанесения на поверхность обрабатываемого материала спиртового раствора гидролизата алкоксисилана, который выполняет благодаря имеющимся гидроксильным группам роль связующего и пленкообразующего вещества. Необходимость формирования на поверхности материала подложки из гидролизата алкоксисилана продиктована отсутствием пленкообразующих и связующих свойств у полиорганогидридсилоксана. Нанесенные на подложку полиорганогидридсилоксаны отверждаются при комнатной температуре в течение 2-5 сут, а в присутствии металлоорганических катализаторов в течение 12-24 ч. Процессы, происходящие при отверждении гидрофобного покрытия на подложке из продуктов гидролиза алкоксисилана, связаны с взаимодействием связей Si-H полиорганогидридсилоксана с гидроксильными группами гидролизата алкоксисилана, расположенными на поверхности подложки. Поверхностные реакции обуславливают химическое связывание молекул полиорганогидридсилоксана не только с подложкой, но и между собой по схеме (звездочкой отмечены атомы кремния, входящие в состав подложки):

Однако применение этого состава обязательно требует предварительного нанесения на поверхность обрабатываемого материала спиртового раствора гидролизата алкоксисилана, который выполняет благодаря имеющимся гидроксильным группам роль связующего и пленкообразующего вещества. Необходимость формирования на поверхности материала подложки из гидролизата алкоксисилана продиктована отсутствием пленкообразующих и связующих свойств у полиорганогидридсилоксана. Нанесенные на подложку полиорганогидридсилоксаны отверждаются при комнатной температуре в течение 2-5 сут, а в присутствии металлоорганических катализаторов в течение 12-24 ч. Процессы, происходящие при отверждении гидрофобного покрытия на подложке из продуктов гидролиза алкоксисилана, связаны с взаимодействием связей Si-H полиорганогидридсилоксана с гидроксильными группами гидролизата алкоксисилана, расположенными на поверхности подложки. Поверхностные реакции обуславливают химическое связывание молекул полиорганогидридсилоксана не только с подложкой, но и между собой по схеме (звездочкой отмечены атомы кремния, входящие в состав подложки):  Таким образом необходимость предварительной подготовки поверхности обрабатываемого материала при применении данного гидрофобизирующего состава требует дополнительных затрат времени и труда, что создает определенные трудности в получении гидрофобных покрытий. Кроме неудобства в применении к существенным недостаткам гидрофобизирующего состава следует отнести его токсичность и пожароопасность, которые обусловлены присутствием толуола в высоких концентрациях. Задачей изобретения является снижение токсичности и пожароопасности гидрофобизирующего состава с одновременным сокращением затрат труда и времени, необходимых при его использовании. Поставленная задача решается тем, что гидрофобизирующий состав для обработки материалов, включающий полиорганосилоксан и растворитель, в качестве полиорганосилоксана содержит продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана, полученный при массовом соотношении реагентов (11-26) (31-91), а в качестве растворителя воду, взятую в количестве 500-11000 мас.ч. на 100 мас.ч. полиорганосилоксана. Новый гидрофобизирующий состав представляет собой золь, в котором дисперсионной средой является вода, а дисперсной фазой мицеллы продукта взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана, то есть смеси высокомолекулярных поликремниевых эфиров. Мицеллы золя помимо хороших гидрофобных свойств, обеспечиваемых присутствием хемосорбированного полиорганогидридсилоксана, обладают высокой способностью к связыванию как с поверхностью обрабатываемого материала, так и между собой с образованием каркасной трехмерной сетки. Связующие свойства полиорганосилоксановой основы проявляются благодаря наличию гидрильных групп на поверхности мицелл золя. Таким образом отпадает необходимость предварительной подготовки поверхности обрабатываемого материала к нанесению гидрофобизирующего состава, заключающейся в формировании подложки из продуктов гидролиза алкоксисилана. Продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана в отличии от полиорганогидридсилоксана хорошо смешивается с водой, обеспечивая образование относительно стабильного золя, обладающего экологической чистотой и пожаробезопасностью. Использование водного золя продукта взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана в роли гидрофобизирующей основы состава является решением неочевидным. Раньше, применяя гидрофобизирующий состав на основе полиорганогидридсилоксана, для предварительной обработки материала использовали только немодифицированный гидролизат алкоксисилана и только в виде спиртового раствора, так как из водного раствора покрытие получить невозможно. Водный раствор гидролизата алкоксисилана по причине образования в конечном итоге кремниевой кислоты дает на поверхности материала рыхлый налет оксида кремния. Установлено, что наилучшие свойства нового гидрофобизирующего состава проявляются в тех случаях, когда массовое соотношение полиорганогидридсилоксана и гидролизата алкоксисилана при получении продукта их взаимодействия составляет (11-26) (31-91). При введении полиорганогидридсилоксана в количестве менее 11 мас.ч. на 31-91 мас.ч. гидролизата алкоксисилана состав обладает слабым гидрофобным эффектом. В случае, когда полиорганогидридсилоксан используют в количестве более 26 мас.ч. на 31-91 мас.ч. гидролизата алкоксисилана, гидрофобизирующий состав становится маслянистым из-за присутствия непрореагировавшего полиорганогидридсилоксана, который нерастворим в воде. Содержание воды в гидрофобизирующем составе может колебаться в очень широких пределах, влияя на его стабильность. Чем выше содержание воды, тем на большие расстояния разведены мицеллы полиорганосилоксановой основы друг от друга. Увеличение содержания воды способствует росту срока жизни состава при одновременных снижении гидрофобизирующего эффекта и увеличении времени формирования покрытия. Для экспериментальной проверки изобретения были подготовлены 15 образцов состава, различающихся по массовому соотношению полиорганогидридсилоксана и гидролизата алкоксисилана, использованному при получении продукта их взаимодействия, по виду примененного полиорганогидридсилоксана, по содержанию воды в составе. В качестве полиорганогидридсилоксана применяют полиэтилгидридсилоксан, полиметилгидридсилоксан, полипропилгидридсилоксан, полибутилгидридсилоксан, полифенилгидридсилоксан, а в качестве гидролизата алкоксисилана гидролизат этоксисилана. В табл. 1 приведены сведения о качественном и количественном составе образцов предлагаемого гидрофобизатора, в табл. 2 показатели их свойств. Состав готовят следующим образом. В стеклянную колбу помещают алкоксисилан, добавляют необходимое для проведения его гидролиза количество 0,5н. раствора HCl, выдерживают смесь при перемешивании в течение 20-80 мин не допуская саморазогрева реакционной смеси выше 40oС. Время проведения гидролиза, являющегося экзотермической реакцией, для каждого алкоксисилана определено по наступлению момента прохождения экстремальной точки гидролизного разогрева. Не позднее чем через 10 мин после прохождения этого момента в гидролизат алкоксисилана вводят полиорганогидридсилоксан и продолжают перемешивание 8-10 мин. Затем содержимое колбы разбавляют рассчитанным количеством воды. Полученный состав может быть использован для обработки материалов через сутки. Своевременное введение полиорганогидридсилоксана в свежеприготовленный гидролизат алкоксисилана позволяет избежать чрезмерной гидролитической конденсации гидролизата алкоксисилана. Оптимальная степень полимеризации поликремниевых эфиров гарантирует активное химическое связывание, компонентов в массе:

Таким образом необходимость предварительной подготовки поверхности обрабатываемого материала при применении данного гидрофобизирующего состава требует дополнительных затрат времени и труда, что создает определенные трудности в получении гидрофобных покрытий. Кроме неудобства в применении к существенным недостаткам гидрофобизирующего состава следует отнести его токсичность и пожароопасность, которые обусловлены присутствием толуола в высоких концентрациях. Задачей изобретения является снижение токсичности и пожароопасности гидрофобизирующего состава с одновременным сокращением затрат труда и времени, необходимых при его использовании. Поставленная задача решается тем, что гидрофобизирующий состав для обработки материалов, включающий полиорганосилоксан и растворитель, в качестве полиорганосилоксана содержит продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана, полученный при массовом соотношении реагентов (11-26) (31-91), а в качестве растворителя воду, взятую в количестве 500-11000 мас.ч. на 100 мас.ч. полиорганосилоксана. Новый гидрофобизирующий состав представляет собой золь, в котором дисперсионной средой является вода, а дисперсной фазой мицеллы продукта взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана, то есть смеси высокомолекулярных поликремниевых эфиров. Мицеллы золя помимо хороших гидрофобных свойств, обеспечиваемых присутствием хемосорбированного полиорганогидридсилоксана, обладают высокой способностью к связыванию как с поверхностью обрабатываемого материала, так и между собой с образованием каркасной трехмерной сетки. Связующие свойства полиорганосилоксановой основы проявляются благодаря наличию гидрильных групп на поверхности мицелл золя. Таким образом отпадает необходимость предварительной подготовки поверхности обрабатываемого материала к нанесению гидрофобизирующего состава, заключающейся в формировании подложки из продуктов гидролиза алкоксисилана. Продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана в отличии от полиорганогидридсилоксана хорошо смешивается с водой, обеспечивая образование относительно стабильного золя, обладающего экологической чистотой и пожаробезопасностью. Использование водного золя продукта взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана в роли гидрофобизирующей основы состава является решением неочевидным. Раньше, применяя гидрофобизирующий состав на основе полиорганогидридсилоксана, для предварительной обработки материала использовали только немодифицированный гидролизат алкоксисилана и только в виде спиртового раствора, так как из водного раствора покрытие получить невозможно. Водный раствор гидролизата алкоксисилана по причине образования в конечном итоге кремниевой кислоты дает на поверхности материала рыхлый налет оксида кремния. Установлено, что наилучшие свойства нового гидрофобизирующего состава проявляются в тех случаях, когда массовое соотношение полиорганогидридсилоксана и гидролизата алкоксисилана при получении продукта их взаимодействия составляет (11-26) (31-91). При введении полиорганогидридсилоксана в количестве менее 11 мас.ч. на 31-91 мас.ч. гидролизата алкоксисилана состав обладает слабым гидрофобным эффектом. В случае, когда полиорганогидридсилоксан используют в количестве более 26 мас.ч. на 31-91 мас.ч. гидролизата алкоксисилана, гидрофобизирующий состав становится маслянистым из-за присутствия непрореагировавшего полиорганогидридсилоксана, который нерастворим в воде. Содержание воды в гидрофобизирующем составе может колебаться в очень широких пределах, влияя на его стабильность. Чем выше содержание воды, тем на большие расстояния разведены мицеллы полиорганосилоксановой основы друг от друга. Увеличение содержания воды способствует росту срока жизни состава при одновременных снижении гидрофобизирующего эффекта и увеличении времени формирования покрытия. Для экспериментальной проверки изобретения были подготовлены 15 образцов состава, различающихся по массовому соотношению полиорганогидридсилоксана и гидролизата алкоксисилана, использованному при получении продукта их взаимодействия, по виду примененного полиорганогидридсилоксана, по содержанию воды в составе. В качестве полиорганогидридсилоксана применяют полиэтилгидридсилоксан, полиметилгидридсилоксан, полипропилгидридсилоксан, полибутилгидридсилоксан, полифенилгидридсилоксан, а в качестве гидролизата алкоксисилана гидролизат этоксисилана. В табл. 1 приведены сведения о качественном и количественном составе образцов предлагаемого гидрофобизатора, в табл. 2 показатели их свойств. Состав готовят следующим образом. В стеклянную колбу помещают алкоксисилан, добавляют необходимое для проведения его гидролиза количество 0,5н. раствора HCl, выдерживают смесь при перемешивании в течение 20-80 мин не допуская саморазогрева реакционной смеси выше 40oС. Время проведения гидролиза, являющегося экзотермической реакцией, для каждого алкоксисилана определено по наступлению момента прохождения экстремальной точки гидролизного разогрева. Не позднее чем через 10 мин после прохождения этого момента в гидролизат алкоксисилана вводят полиорганогидридсилоксан и продолжают перемешивание 8-10 мин. Затем содержимое колбы разбавляют рассчитанным количеством воды. Полученный состав может быть использован для обработки материалов через сутки. Своевременное введение полиорганогидридсилоксана в свежеприготовленный гидролизат алкоксисилана позволяет избежать чрезмерной гидролитической конденсации гидролизата алкоксисилана. Оптимальная степень полимеризации поликремниевых эфиров гарантирует активное химическое связывание, компонентов в массе:  где R метил-, этил-, пропил-, бутил-, фенил-радикалы, обеспечивая в конечном счете высокий гидрофобизирующий эффект полиорганосилоксановой основы в составе по изобретению. При перемешивании компонентов после введения полиорганогидридсилоксана хемосорбция в основном завершается через 8-10 мин. Выдержка гидрофобизирующего состава после введения в продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана воды способствует его созреванию, заключающемуся в дальнейшей гидролитической конденсации поликремниевых эфиров в частицах золя. Процесс поликонденсации сопровождается уплотнением частиц золя. Исследуют свойства образцов гидрофобизирующего состава по изобретению. Для этого проводят оценку водопоглощения обработанного гидрофобизирующим составом силикатного кирпича размером 50 х 50 х 50 мм и деревянных брусков размером 20 х 3О х 70 мм. Обработку проводят окунанием материалов в образцы состава на 60 с. Затем их выдерживают на воздухе до полного высыхания 48 ч. Водопоглощение определяют как разницу в весе образца до и после его погружения в воду на 24 ч, выраженную в от массы до погружения. Установлено, что по водопоглощению образцы материалов, обработанные гидрофобизирующим составом по изобретению, не только не уступают образцам с покрытием на основе известного состава по / 4 /, но даже в случае пористых материалов превосходят их. Таким образом, являясь более удобным в применении, состав по изобретению не уступает известному составу по величине гидрофобного эффекта. Он нетоксичен, пожаробезопасен, не требует при использовании предварительной подготовки поверхности обрабатываемого материала. Кроме того, отверждение покрытий на основе гидрофобизирующего состава по изобретению без применения металлоорганических катализаторов происходит значительно быстрее: достаточно всего 48 ч.

где R метил-, этил-, пропил-, бутил-, фенил-радикалы, обеспечивая в конечном счете высокий гидрофобизирующий эффект полиорганосилоксановой основы в составе по изобретению. При перемешивании компонентов после введения полиорганогидридсилоксана хемосорбция в основном завершается через 8-10 мин. Выдержка гидрофобизирующего состава после введения в продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана воды способствует его созреванию, заключающемуся в дальнейшей гидролитической конденсации поликремниевых эфиров в частицах золя. Процесс поликонденсации сопровождается уплотнением частиц золя. Исследуют свойства образцов гидрофобизирующего состава по изобретению. Для этого проводят оценку водопоглощения обработанного гидрофобизирующим составом силикатного кирпича размером 50 х 50 х 50 мм и деревянных брусков размером 20 х 3О х 70 мм. Обработку проводят окунанием материалов в образцы состава на 60 с. Затем их выдерживают на воздухе до полного высыхания 48 ч. Водопоглощение определяют как разницу в весе образца до и после его погружения в воду на 24 ч, выраженную в от массы до погружения. Установлено, что по водопоглощению образцы материалов, обработанные гидрофобизирующим составом по изобретению, не только не уступают образцам с покрытием на основе известного состава по / 4 /, но даже в случае пористых материалов превосходят их. Таким образом, являясь более удобным в применении, состав по изобретению не уступает известному составу по величине гидрофобного эффекта. Он нетоксичен, пожаробезопасен, не требует при использовании предварительной подготовки поверхности обрабатываемого материала. Кроме того, отверждение покрытий на основе гидрофобизирующего состава по изобретению без применения металлоорганических катализаторов происходит значительно быстрее: достаточно всего 48 ч.Формула изобретения

Гидрофобизирующий состав для обработки материалов, включающий полиорганосилоксан и растворитель, отличающийся тем, что в качестве полиорганосилоксана он содержит продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана, полученный при массовом соотношении реагентов 11 26 31 91, а в качестве растворителя воду, взятую в количестве 500 11000 мас.ч. на 100 мас.ч. полиорганосилоксана.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3www.findpatent.ru