Экономный и качественный утеплитель из опилок и цемента. Смесь песка и опилок

Как приготовить раствор цемента с опилками?

Для утепления стен или пола необходимы опилки, ведь с ними легко заниматься стройкой. Они широко эксплуатируются для бетонных растворов с песком, а также можно добавить другие компоненты, которые необходимы вам.

СодержаниеСвернуть

Пропорции раствора из опилок, песка и цемента употребляется для утепления и качественного покрытия пола. Также такой раствор подойдет для отделки стен, в результате чего они меньше пропускает холодный воздух в зимний период, а в летний наоборот, держат нормальную температуру помещения. Все отделочные работы происходят внутри.

Утепление опилками

Для сбережения теплоты в полу можно практиковать различные утепляющие виды материалов, ведь строительный рынок это позволяет. Но также не следует забывать о древесных опилках.

Конечно, они не используются в чистом виде, потому что быстро возгораются, и в большей степени они входят в состав смесей, блоков. Их применение наблюдается в составе из цемента, песка, чтобы грызун не смог повредить конструкцию.

Чтобы уменьшить расходы на утепление стен опилки замечательно подходят. Они служат в качестве надежного утепления, ведь замес для блока делать очень просто. Для него потребуется:

- 10 частей опилок;

- 1 часть цемента.

Вода нужна, чтобы получился комок, который не распадется, и во время нажатия будет выступать вода.

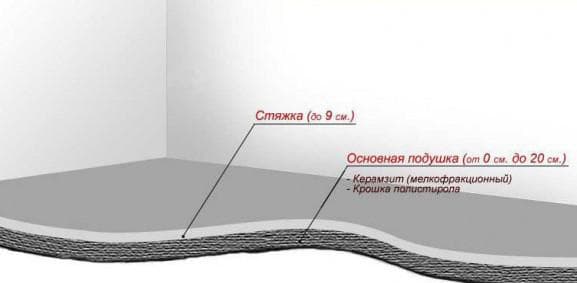

Стяжка

Пропорции раствора из цемента, песка и воды применяются для выравнивания пола. Высокое качество раствора непременно зависит от марки цемента. Благодаря этому, стяжка буде прочнее после затвердения.

Чтобы избежать усадки цемента, в него непременно добавляется песок. Для каждой марки цемента наблюдается индивидуальное соотношение воды и песка. Например:

- берем цемент марки 400, в него добавляем песок с расчетом 1:4 в некоторых случаях 1:3 или 1:6.

- если цемент марки 500, то соотношение будет 1:5. В этом случая если цемента больше, то прочность еще выше.

Вода добавляется понемногу, ведь она будет лишней и уменьшит долговечность бетона. Также существует некое мнение, если в раствор добавляется небольшое количество моющего средства, то он получается более пластичным.

На строительном рынке можно найти отечественный пластификатор, который используется для раствора, вместо моющего средства или порошка.

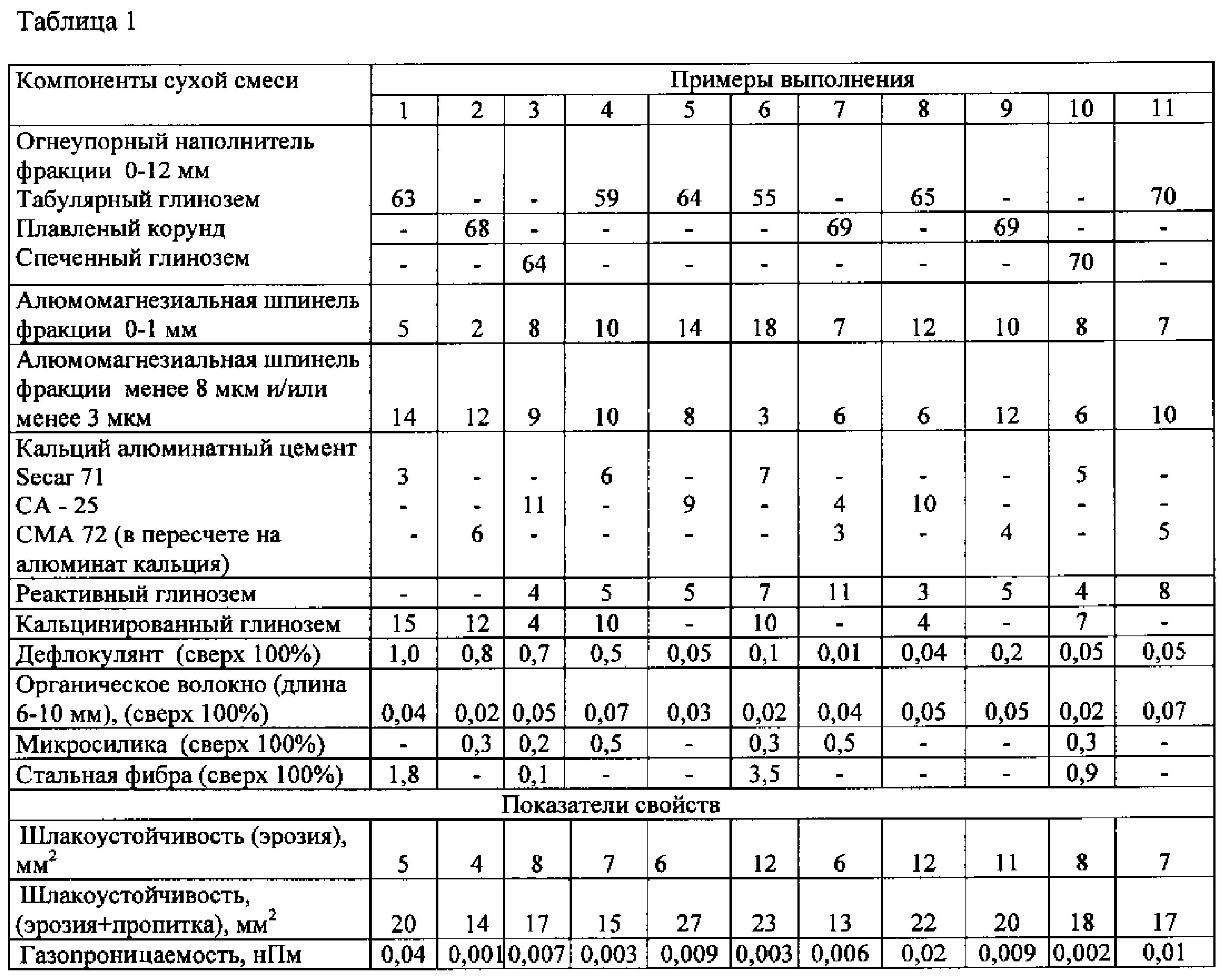

Таблица для каждого вида бетона в зависимости от марки.

| Марка бетона | ||||||

| М100 | М150 | М200 | М250 | М350 | М400 | |

| Марка цемента | 200 | 300 | 400 | 400 | 400 | 500 |

| Расход цемента кг/м3 | 200-240 | 215-240 | 240-310 | 270-340 | 310-390 | 250-440 |

Правильная пропорция из песка, цемента, воды приводит к образованию бетона высокого качества, или цементного раствора, который изготавливают как на стройках, так и домашних условиях.

Сколько цемента надо в арболит?

К высококачественным материалам относят арболит (опилкобетон), его можно употреблять для формирования стен всякого помещения. В состав арболита входит известь, песок, цемент и древесные опилки. Только в определенном соотношении. Благодаря такому составу материалов он начисляет большое количество преимуществ и является популярным при возведении жилищных помещений. А вот, сколько класть цемента в арболит, сейчас детально рассмотрим!

дом из такого материала будет очень теплый

Технология изготовления арболита

Такой материал, как арболит несложно сделать самостоятельно на своем участке. Для этого понадобится инвентарь:

- бетономешалка;

- формы для залива готовой смеси.

А также понадобятся:

- древесные опилки;

- цемент;

- известь или глина;

- песок.

Состав материалов для арболита

Так как арболит относится к опилкобетону, тогда становится понятно, что он включает в свой состав цемент разных марок. А также чтобы повысить прочность материала арболита, применяют цемент даже с лучшими характеристиками.

К бетону добавляют стружку и опилки. Когда такого материала недостаточно, тогда наполняют отходами от хвои, листвы либо коры, только в концентрации не выше пяти процентов от всего состава наполнителя.

Количество материала для формирования арболита

Готовая форма арболита должна быть с параметрами 5×25 мм. Для этого весь органический состав пропускают на дробилку. Дальше такой дробленый состав добавляется в смесь цемента.

Предварительно на заводах для нейтрализации сахара в органику добавляют особые химические вещества. Это связано с тем, что сахар ухудшает прочность арболита и его обязательно надо удалить.

Этапы изготовления

- Просеивание опилок ситом с ячейками − 1×1 см.

- Помещение в бетономешалку опилок и песка.

- Перемешивается в бетономешалке состав.

- А сколько цемента надо в арболит, определяется по его марке, додается вместе с известью.

- Перемешивается в бетономешалке.

- Заливается состав в формы по 15 см каждый слой.

В течение 3 месяцев арболит становится прочным.

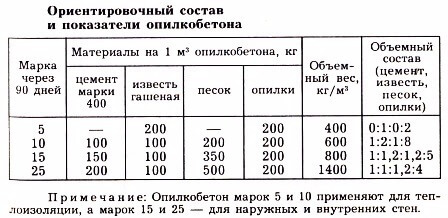

Итак, сколько цемента в арболите:

- в 5 марке арболита имеется 1/М 400 цемента;

- в 10 марке арболита имеется 1/М 400 цемента;

- в 15 марке арболита имеется 1/М 400 цемента;

- в 25 марке арболита имеется 1/М 400 цемента.

Если есть нужное количества цемента, создается материал легкого состава с прочностью 400-850 кг/м 2 и обладает огнестойкостью при температуре 1000 С.

salecement.ru

Опилкобетон-пропорции объема ведрами

Опилкобетон также называют арболитом (но для арболита используется щепа), это легкий вид бетона, разработанный в середине прошлого века, обладающий множеством преимуществ относительно некоторых современных материалов. В его состав входят природные компоненты, безвредные для здоровья человека и экологически чистые.

Опилки являются натуральным утеплителем органического происхождения, поэтому опилкобетон значительно теплее обычного бетона. Малый вес опилок обуславливает легкость получаемого материала, в то же время он удивительно прочный, не горит, обладает шумоизоляцией и недорогой стоимостью. К недостаткам материала можно отнести длительный период высыхания и повышенную водопроницаемость.

Подготовка опилок

Для изготовления опилкобетона используются любые виды древесных опилок. Лучшими по качествам считаются полученные при обработке хвойных деревьев и лиственницы как наиболее устойчивые к процессам гниения. Рекомендуется перед добавлением в бетон просушить их в защищенном от солнца месте в течение 2-3 месяцев. При этом испарится значительная часть веществ, снижающих скорость схватывания бетона.

Приготовление опилкобетона для стяжки

Для нижнего слоя стяжки нужно взять 1 ведро цемента марки М 400, 2 ведра песка и 6 ведер опилок. Пропорции для верхнего слоя: 1 ведро цемента, 2 – песка и 3 – опилок. При желании можно добавить для 1-го слоя на 1 ведро цемента 3 кг гашеной извести, для 2-го слоя – в два раза меньше (1,5 кг). На высыхание изготовленной таким способом стяжки толщиной 10-15 см потребуется примерно 1 месяц.

В условиях промышленного производства ускорение этого процесса достигается добавлением специальных добавок, способствующих минерализации наполнителя. На 1 ведро цемента добавляют 250 гр. хлорида кальция (Е 509), а также применяется нитрат кальция, сульфат аммония, жидкое стекло, известь, которые ускоряют затвердевание раствора. Последовательность добавления материалов: в воду насыпаются опилки, затем цемент, потом песок и добавки. Отсутствие добавок не влияет на качество бетона, просто его высыхание займет больше времени. Густота опилкобетона должна быть, как у магазинной сметаны, если сделать раствор более жидким, его застывание будет более длительным.

Изготовление блоков из опилкобетона

Готовые блоки из опилкобетона имеют плотность от 500 кг/м³, что позволяет строить из них дома, гаражи и другие хозяйственные сооружения. Выпускаемые промышленностью материалы фибролит и карболит содержат в своем составе цемент и древесные опилки, благодаря чему обладают низкой теплопроводностью и эффективно удерживают тепло в помещении. По выводам санитарно-гигиенических экспертиз, опилкобетон превосходит все другие виды бетона по многим показателям. Недостатком этого материала является способность впитывания влаги из окружающей среды. Поэтому для того, чтобы предохранить стены от увлажнения следует позаботиться о гидроизоляции фундамента, сооружении отмостки, отделке наружных стен обожженным кирпичом или цементным раствором.Добавление в состав материала цемента, глины и извести способствуют его пластичности, облегчающей процесс формирования блоков. Вяжущие вещества добавляются в одинаковой пропорции с сухими заполнителями. Добавление в смесь песка позволяет повысить прочность бетона и уменьшить усадку его при высыхании блока. Соотношение песка к вяжущим материалам – примерно 3:1. Лучше использовать добываемый в горах песок с ребристыми песчинками, обеспечивающими хорошее сцепление с остальными составляющими опилкобетон компонентами.

Состав опилкобетона различных марок

Для изготовления марки М5 на 80 ведер опилок (200 кг) нужно взять 4,5 ведра цемента М400 (50 кг), 3 ведра песка (50 кг), 14 ведер глины или извести (200 кг). Плотность опилкобетон данной марки составит 500 кг/м³, он так же, как и М 10 обеспечивает хорошую теплоизоляцию и может применяться для сооружения подвалов. В состав марки М10 на 80 ведер опилок берется 9,5 ведер цемента, 12 - песка и 10,5 - извести или глины. Плотность получаемого материала 650 кг/м³.Изготовление марки М15: на 80 ведер опилок 13,5 ведро цемента, 21 – песка и 7 – извести (глины), плотность полученного материала составит 800 кг/м³. Марка М20: на 80 ведер песка 18 ведер цемента, 30 – песка и 35 – извести (глины), плотность опилкобетона – 950 кг/м³. Опилкобетон марок М10 и М15 можно использовать для возведения стен дома. При малом содержании цемента в составе материала уменьшается его плотность, снижается водонепроницаемость и устойчивость к воздействию низких температур, увеличивается коррозия металлической арматуры, применяемой при укладке блоков. Увеличение в составе опилкобетона содержания цемента удорожает его себестоимость.

Из-за длительного высыхания опилкобетона при строительстве стен используют не сооружение опалубки, а готовые, предварительно высушенные блоки. Чаще всего делают блоки толщиной 140 мм, чтобы удобно было использовать в кладке при необходимости обожженный красный кирпич или его части. При изготовлении блока опилкобетона в нем делают 2 или 3 отверстия, ускоряющие процесс сушки и снижающие теплопроводность материала. Блоки из опилкобетона очень прочные, не имеют трещин, удобны для кладки стен строений.

Из-за длительного высыхания опилкобетона при строительстве стен используют не сооружение опалубки, а готовые, предварительно высушенные блоки. Чаще всего делают блоки толщиной 140 мм, чтобы удобно было использовать в кладке при необходимости обожженный красный кирпич или его части. При изготовлении блока опилкобетона в нем делают 2 или 3 отверстия, ускоряющие процесс сушки и снижающие теплопроводность материала. Блоки из опилкобетона очень прочные, не имеют трещин, удобны для кладки стен строений.

Инстаграм

superarch.ru

Экономный и качественный утеплитель из опилок и цемента

Сегодня современный строительный рынок предоставляет большое количество самых различных теплоизоляционных материалов, которые имеют разную стоимость, характеристики, применяются при отличных друг от друга условиях. Но одним из самых простых и качественных принято считать обычные древесные опилки. Такой материал редко применяется сам по себе, из него обычно делают качественные смеси, в которые добавляют песок, цемент, известь, медный купорос, антисептики.

Обычные древесные опилки являются отличным теплоизоляционным материалом.

Узнаем, как именно можно использовать утеплители на основе опилочной массы, как их быстро и просто приготовить дома.

Как использовать опилки?

Применять опилки в качестве утеплителя не так сложно, материал этот отличается небольшим весом, с ним легко работать. Для обычной засыпки используют не чистые опилки, а специальные смеси на их основе, в которые добавляются цемент, песок и другие компоненты.

Самый простой раствор на основе древесных опилок готовится следующим образом:

Смесь из опилок, цемента и извести можно применять в качестве утеплителя.

- 10 ведер опилок;

- 1 часть цемента;

- 1 часть извести;

- 0,5 ведра воды.

При перемешивании смеси опилки постепенно обволакиваются цементом и известью, но жидкая смесь не образовывается. Это дает возможность при укладке обеспечить плотную массу, удобно располагаемую по поверхности. Проверить готовность ее очень просто: надо просто взять комок в руку и немного его сжать. Он не должен рассыпаться, но и вода из него сочиться также не должна. После высыхания такой материал немного хрустит, но не прогибается, осадка не происходит.

Есть и еще один способ, как использовать такой утеплитель. Из древесного материала делают специальную штукатурку, в составе которой находятся не только опилки, но и вода, глина, цемент, измельченная бумага (самый лучший вариант — газетная). Но применяется штукатурка такого типа только для внутренних работ.

Рассмотрим более подробно, как выполнять утепление при помощи материала, состоящего из опилок с цементом.

Утепление пола

Утеплитель для пола может быть самым различным, современный строительный рынок предлагает большое количество различных материалов, которые различаются не только по цене, но и по характеристикам. Но древесные опилки в чистом виде практически не используются, так как они легко воспламеняются, поэтому составляются специальные смеси и блоки на их основе.

В качестве дополнительных материалов применяют песок, цемент, известь, различные антисептические растворы, которые помогают исключить повреждения грызунами. На основе древесных опилок изготавливают такие теплоизоляционные материалы, как эковата, арболит (то есть плитный утеплитель), специальные опилочные окатыши.

Эковата изготавливается на основе древесных опилок и является качественным утеплителем.

Эковата — это один из самых дешевых, но и качественных натуральных материалов, которые применяются в качестве теплоизоляции. Наносить такой материал можно различными методами: как вручную просто насыпью, так и при помощи специальных аппаратов, дающих возможность укладывать ее в сухом и влажном состоянии.

Но для одноразового утепления дома покупать установку не столь выгодно, поэтому чаще всего при строительстве частного или дачного дома используется обычный ручной метод засыпки сухой смеси. Но необходимо помнить, что расход в таком случае будет примерно на 40 % больше, чем при машинном.

Использовать такой вариант утепления можно при любых условиях, нет необходимости применять дополнительные материалы, такие как цемент, песок или известь. Слой утеплителя не должен быть слишком большим. Например, для местности, где температура зимой опускается до минус 20 градусов, достаточно всего 15 см утеплителя. Если же зимние условия местности, где строится дом, более жесткие, то достаточно на каждые 5 градусов прибавлять по 4 см утеплителя.

Наносится опилочный утеплитель очень просто: эковата насыпается между лагами пола на необходимую высоту, после чего утрамбовывается.

Древесно-стружечные плиты используются как утеплитель для полов.

В качестве теплоизолятора для пола жилого дома можно применять и такой материал на основе опилок, как ДСП. Это очень прочные, жесткие плиты, которые укладывают непосредственно на черновой пол, они не требуют подготовки в виде длительных и сложных работ. На поверхность базового основания наносят грунтовку, после чего слой гидроизоляции в виде полиэтиленовой пленки. ДСП, или древесно-стружечные плиты, укладываются на пленку, к основанию они крепятся при помощи специальных анкеров, расширяющих дюбелей, саморезами и прочими крепежными элементами. Но такой утеплитель нельзя использовать в качестве финишного покрытия в местах, где наблюдается повышенная влажность, например, в погребах, ванных комнатных, на кухнях.

Утепление стен опилками

Арболит — строительные плиты, изготавливаемые на основе древесных опилок. Используются для строительства и утепления стен.

Отличным утеплением стен или перегородок служат опилки, позволяющие значительно сократить расходы на строительные работы. Сделать такую теплоизоляцию довольно просто, для этого необходимо приготовить сухие опилки без следов плесени.

Далее готовится такая смесь: 10 частей опилок и 1 часть извести (можно взять и другой состав: 8 частей опилок и 1 часть гипса) увлажняются при помощи антисептического раствора (на ведро вод необходимо брать 25 гр антисептика), после чего смесь тщательно перемешивается.

Полученный теплоизолятор засыпается в стены, после чего хорошо уплотняется. Это даст возможность избежать проседания материала со временем, а используемый антисептик защитит от грызунов и прочих вредителей.

Можно использовать и специальные деревянные блоки, которые можно легко сделать своими руками. Для этого надо сухие опилки смочить при помощи медного купороса, после чего смешать с приготовленным цементом. Пропорция для этого используется следующая: 10 частей опилок, 1 часть цемента. Вода для смешивания берется в количестве, достаточном, чтобы комок полученной смеси в итоге не распадался. Утеплитель на ощупь должен быть немного влажным, но при нажатии не выделять воду.

Полученная смесь укладывается на слой гидроизоляции, после чего тщательно утрамбовывается. Особенностями такого деревянного блока является то, что находящийся в составе цемент укладывается во влажном состоянии, то есть после формировки блок из опилок и цемента начинает схватываться, образуя очень прочный пласт с отличными теплоизоляционными свойствами. Работы по изготовлению подобного утеплителя доступны любому.

Утепление потолка раствором из опилок

Утеплитель в виде опилок может применяться и для работ с потолком. К этому вопросу надо подходить очень внимательно, так как именно через поверхность потолка уходит более 20 % тепла из помещения. Именно использование опилок позволяет не только улучшить утепление, но и снизить расходы на работы по теплоизоляции.

Рассмотрим процесс использования опилок для утепления потолков в жилых помещениях:

- Поверхность чернового потолка застилается при помощи пергамина, все потолочные балки обрабатываются специальными огнезащитными составами (если они выполнены из дерева).

- Для утепления подходят опилки, которые хранятся от одного года и больше, иначе цемент при укладке может просто не схватиться. При подготовке материала надо следить, чтобы масса опилок не была мокрой, не имела запаха плесени.

- Опилки надо замешать с водно-цементным раствором при соблюдении соотношения 10:1. Количество жидкости должно быть достаточным для того, чтобы смесь была слегка влажной. На десять ведер древесных опилок надо взять полтора ведра воды. Опилки надо сначала перемешать с сухим цементом выбранной марки, после этого постепенно добавлять воду, перемешивая получившийся раствор. Опилки в результате должны быть немного смазанными в цементе.

Смесь опилок и водно-цементного раствора выкладывают между балками и утрамбовывают.

Полученную смесь по поверхности перекрытия рассыпают, после чего утрамбовывают. Слой, который располагается между балками, должен иметь толщину в 2 см. Такую работу рекомендуют начинать летом, чтобы уже к осени смесь полностью просохла. Определить это очень просто: опилки не проминаются под ногами, а немного похрустывают.

Применяемые для утепления потолка опилки могут быть различной фракции, при этом чем мельче опилки, тем больше требуется воды. Соответственно, цемент для этого также берется в большем количестве. Но необходимо помнить, что чем больше цементной смеси, тем хуже теплоизоляционные свойства получившегося материала.

Опилки применяются при многих строительных работах, но наиболее эффективны они при утеплении. Использовать их можно при сооружении дачных, загородных домов, различных хозяйственных построек. Такие работы отличаются низкой стоимостью, но при их выполнении надо помнить о некоторых нюансах, о которых уже упомянули. Сами работы не так сложны, при соблюдении всех технологических требований и рекомендаций помещение, где использовались опилки, будет сухим и теплым в течение долгих лет.

Сегодня, когда большую популярность приобретают экологически чистые строительные материалы, все большее внимание начинают уделять именно таким простым на первый взгляд веществам, как древесина и продукты ее переработки. Это позволяет не только снизить стоимость всех работ, но и повысить их качество.

1pokirpichy.ru

пропорция, цементный состав, с опилками

Стяжка пола – один из главных этапов ремонта. Какими бы красивыми ни были стены и потолок, но скрипящий и неровный пол будет портить весь интерьер. Заливку стяжки можно доверить только проверенным специалистам, а если, решено выполнить ее самостоятельно, то надо придерживаться определенных правил и соблюдать все рецептуры растворов для нее.

Очень часто именно неправильно приготовленный состав может стать причиной плохих полов. Его пропорции зависят от предполагаемых качеств, которыми он должен обладать при эксплуатации пола.

Как его сделать

Сейчас существует множество рецептур для замешивания раствора, но обычно применяются давно проверенные материалы и выдерживаются пропорции, прописанные в нормативных документах.

Цементный состав

Материал для него и его пропорции будут зависеть от предполагаемых нагрузок, оказываемых на пол в помещении. Для квартир и домов применяется цемент марки М 150 и 200.

О том какую стяжку пола лучше всего делать в новостройке можно узнать в данной статье.

Чтобы его получить существует несколько рецептов:

- цемент М 600 разбавляется кварцевым песком в соотношении 1:4;

- берется портландцемент М 500 и песок, их соотношение будет 1:3, в итоге получится М 200;

- в случае использования цемента с более низкой маркой ПЦ 400 для получения М200 надо соблюдать пропорции 1:2;

- для замешивания М 150 цемент М 400 соединяется с песком в соотношении 1:3.

Получается, что для приготовления раствора из более качественного цемента необходимо брать больше песка. Стоит знать, что использовать состав цемента М500 надо быстрее, чем аналогичный ему 400, так как он может потерять свои свойства.

Какой керамзит лучше для стяжки пола можно прочесть в данной статье.

Готовить цементо-песчаную смесь можно тремя способами:

- удобный, но дорогостоящий выход – заказать готовую смесь в мешках, которую затем необходимо будет просто развести водой на месте выполнения стяжки;

- для заливки пола в частном доме лучше всего заказать готовый раствор в миксере и тогда за один раз можно будет выполнить стяжку во всех комнатах. Качество состава порадует, и цена приятно удивит. Но проведение таких работ требует участия целой бригады рабочих, иначе весь объем миксера не использовать. А заказывать такие машины дважды выйдет очень дорого;

- самостоятельное смешивание раствора, хоть и трудоемкое занятие, зато не надо будет зависеть от других людей, да и стоимость такого состава выходит дешевле всех приведенных способов его получения.

Какие минусы полусухой стяжки пола могут быть можно узнать из данной статьи.

На видео — пропорции раствора для стяжки пола:

Что такое сухая стяжка пола можно прочесть в данной статье.

Особенности приготовления

Стоит знать, что сухие компоненты и жидкие размешиваются отдельно друг от друга в разных емкостях, при этом их пропорции точно выдерживаются.

Вначале в течение 5 минут между собой смешиваются: песок, фибра и цемент. Затем в другой емкости перемешивается вода и пластификатор, в качестве последнего может использоваться:

- жидкое мыло;

- шампунь;

- моющее средство.

Он необходим для придания составу пластичность, а также увеличить эластичность. В среднем на 50 кг цемента нужно брать около 200 мл пластификатора. Объем воды берется примерно 1/3 от массы бетона. После этого полученный сухой и жидкий состав перемешивается между собой. Удобней это выполнять с помощью строительного миксера, который предупредит получение комочков.

Сколько сохнет стяжка пола под плитку можно узнать из данной статьи.

За неимением такого инструмента можно его заменить дрелью с насадкой. Инструменты значительно упростят процесс вымешивания. В результате должен получиться жидкий раствор, который удобно наносить на поверхность пола. Чтобы на ней не возникало трещин необходимо раз в день ее смачивать, пока вся площадь полностью не высохнет.

Как делается самовыравнивающаяся стяжка пола своими руками можно узнать из данной статьи.

У качественного цементно-песочного состава цвет серый, а если присутствует желтоватый оттенок, то, значит, что песка добавили очень много.

Расход цементного раствора зависит от толщины стяжки, а ее выбирают исходя из качества и кривизны основания. В среднем с учетом выравнивания пола она составит около 20 мм. Если в раствор добавляется пластификатор, то толщина увеличивается до 30 мм. При меньшей величине велика вероятность появления трещин.

Состав с опилками

Этот материал являет экологичным и очень теплым. Он может утеплить собой любое помещение. Цемент с добавлением опилок имеет название – арболит. Но также часто встречается еще как опилко- или деревобетон. Этот легкий материал состоит из органических наполнителей и небольшого процента химических добавок. Он применялся с незапамятных времен, но почему-то широкого распространения не нашел.

Опилкобетон состоит из заполнителей – песка и опилок, вяжущего вещества — извести и цемента, а также воды.

Пропорции цементного раствора с опилками зависят от необходимой плотности состава:

- высокая получается из 200 кг цемента и столько же опилок, в 2,5 раза больше песка и 50 кг извести;

- средняя выполняется из такого же количества опилок, а вот цемента берется немного меньше – 150 кг, затем к ним добавляется 350 кг песка и 100 кг извести;

- низкая плотность достигается уменьшением дополнительных материалов. На 200 кг опилок теперь надо только по 50 кг цемента и песка, а вот извести берется в два раза больше.

Вместо извести можно использовать глину, качество смеси от этого не пострадает.

Перед замешиванием раствора опилки вначале необходимо просеять, убрать с них кору и различные примеси, иногда в них для прочности добавляется древесная стружка. Для эксплуатации пола во влажных помещениях древесный компонент обрабатывают минерализатором. Это повышает его прочностные характеристики, улучшает пожароустойчивость и препятствует водопоглощению.

Каков размер кирпича красного рядового, можно узнать из данной статьи.

Сколько весит белый силикатный кирпич, можно узнать из данной статьи.

Каков вес силикатного стандартного кирпича, можно узнать из данной статьи: http://resforbuild.ru/kirpich/kladochnyj/ves-silikatnogo-kirpicha.html

Часто для этого процесс производят насыщением опилок известковым молоком. После которого их высушивают, а затем вымачивают в жидком стекле. Для этих целей готовиться специальный раствор в пропорциях 1:7 (одна часть жидкого стекла и в семь раз больше воды).

На видео — пропорции раствора для стяжки теплого пола:

Процесс приготовления раствора с опилками начинается с перемешивания сухих составляющих. Вначале песка и вяжущего материала, а затем к ним добавляются опилки. Во время перемешивания начинается вводиться вода из разбрызгивателя. Приготовление такого состава может проводиться в обычной бетономешалке.

Стяжка для пола из опилок не очень отличается от обычной цементной, но все же имеет свои особенности:

- она выполняется в два слоя;

- для каждого уровня свои пропорции материалов;

- заливка производится по направляющим.

Выполнение стяжки с опилками

На основании выполняется первый слой. Для этого по уровню укладываются две рейки, которые будут служить направляющими. Между ними должно быть выдержано расстояние не менее 700 мм. Непосредственно перед заливкой стяжки рейки смачиваются водой, это необходимое требование, чтобы они не шатались в процессе работы. Затем распределяют полученный состав в пропорциях 1:1:6. На шесть частей опилок берется по одной части цемента и песка.

На видео — стяжка пола с опилками, пропорции для раствора:

Второй слой песка будет иметь следующее соотношение 2:1:3. Первое значение для песка, затем необходимая часть цемента и опилок соответственно. После заливки этого слоя рейки надо вытянуть и полученные пустоты заполнить раствором. Такую стяжку нельзя заливать в грунт, перед ее применением следует выполнить хотя бы тонкую бетонную заливку.

Для пола в гараже

Для этого помещения оптимальным вариантом является основание, выполненное из цельной железобетонной плиты, которая укладывается прямо на грунт. Это быстрое решение, но оно отличается высокой стоимостью. Поэтому многие используют старый проверенный метод – заливают пол цементной стяжкой. Это экономный вариант, но вместе с тем очень трудоемкий.

На видео — пропорции бетона для стяжки пола в гараже:

Цементную стяжку нельзя проводить под гаражом, который низко утоплен, так как велика вероятность прилегания к поверхности пола грунтовых вод, а также если он стоит на сильно уклоненной поверхности. При отсутствии перечисленных отклонений можно проводить работы по устройству стяжки.

Она будет состоять из нескольких слов:

- воздушной прослойки из щебня (гравия) и песка;

- армированного бетонного слоя;

- гидроизоляции;

- утеплителя;

- финишной стяжки пола.

Для окончательной заливки раствор готовится в определенных пропорциях: 1:3, 1:4 и 1:5. Первый указан цемент, вторым песок. Соотношение будет зависеть от марки выбранного цемента. Первая пропорция применима к М 400.

Армированный бетон, применяемый для пола гаража, называется так, потому что заливается в металлические ячейки. Они выполняются из прутков арматуры, уложенных параллельно стенам помещения и скрепленных между собой проволокой или купленной готовой железной сеткой. Ее прутья должны быть не менее 7 мм, а размеры ячеек должны равняться 10×10 см.

Заливаемый бетон готовится из цемента марки М 400 и песка в соотношении 1:3, а затем к ним добавляется три части щебня мелкой фракции. Затем в полученную смесь вводится вода. Консистенция раствора должна напоминать «густую сметану», тогда раствор хорошо заполнит выполненные ячейки.

В принципе стяжка пола не представляет ничего сложного, ее вполне можно выполнить самостоятельно, зная необходимые пропорции состава и как их правильно перемешивать. Затем надо будет выполнить подготовительные работы и запастись нужным инструментом. Главное, изучить пошаговый пример заливки пола и выполнить ее непрерывным циклом, тогда поверхность получится ровной и надежной. А о том как и из чего делают цемент вы можете подробно почитать в нашей статье.

resforbuild.ru

пропорции объема ведрами, состав, приготовление

Дата: 21 августа 2017

Просмотров: 3194

Коментариев: 1

Состав и пропорции опилкобетона, объем ведрами

Специалистами строительной отрасли ведется постоянный поиск новых материалов. Одной из разновидностей легкого бетона, в котором используются опилки древесины, является опилкобетон. Он характеризуется повышенными теплозащитными характеристиками, огнестойкостью, соответствует санитарно-гигиеническим нормам. Смешивая бетон с опилками несложно приготовить своими руками готовые блоки для постройки коттеджей, домов, а также строений хозяйственного назначения. Важно соблюдать пропорции и технологию изготовления. Рассмотрим детально технологические нюансы, разберемся с различными вариантами рецептуры.

Готовые блоки используют для строительства малоэтажных зданий

Изготовление опилкобетона своими руками

Самостоятельное изготовление легкого бетонного композита осуществляется по следующему алгоритму:

- Выполняется подготовка необходимых материалов. Составляющие нет необходимости приобретать предварительно. Все компоненты можно заготовить непосредственно перед изготовлением, посетив магазины или склады стройматериалов, а также воспользовавшись отходами производства деревообрабатывающих предприятий.

- Смешиваются ингредиенты согласно пропорции. Перемешивание компонентов может осуществляться механическим способом с применением бетоносмесителя или ручным путем с использованием лопат. Автоматизация технологического процесса путем применения бетономешалки повышает производительность, улучшает интенсивность смешивания, положительно влияет на качество продукции.

- Производится формовка. Преимущественно используется групповой процесс формовки, когда предварительно перемешанный состав заливается в несколько десятков форм. Применяются единичные и групповые формы разборной конструкции, изготовленные из древесины толщиной 2 см и обитые металлом или пластиком. Применение полиэтиленовой пленки облегчает извлечение готовых изделий.

- Осуществляется сушка готовой продукции естественным путем. Снятие форм производится через 4–5 суток после заливки путем ослабления затяжки барашковых гаек, извлечения резьбовых шпилек и разборки формовочного ящика. Длится процесс естественной сушки в зависимости от пород древесины до трех месяцев, в течение которых значительно снижается концентрация влаги, и изделие приобретает эксплуатационную прочность.

Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости)

Бетон с опилками – состав и соотношение компонентов

Опилкобетон производится на основе ингредиентов, полученных промышленным путем и составляющих природного происхождения:

- портландцемента марки М300;

- просеянного песка размером до 1,8 мм;

- извести;

- древесных опилок;

- воды.

Опилка следующих видов деревьев обеспечивает необходимое качество продукции:

- сосны;

- ели;

- березы;

- тополя;

- ясеня;

- дуба;

- лиственницы.

Период твердения блоков из различных видов древесины значительно отличается. По скорости набора прочности лидирует сосна, у которой процесс твердения завершается через полтора месяца после заливки. На последней позиции находится лиственница, блоки из которой можно использовать через 3,5 месяца после заливки.

Каждая марка арболита готовится по определенным пропорциям

Концентрация наполнителя и песка влияет на плотность материала. При уменьшении его концентрации удельный вес блоков снижается, что улучшает теплотехнические характеристики, однако уменьшает прочность. Увеличение объема вяжущих ингредиентов и песка повышает водонепроницаемость, а также устойчивость к воздействию отрицательных температур.

Рекомендуемое соотношение компонентов для приготовления состава средней плотности из 100 кг древесной стружки, составляет:

- цемент – 75 кг;

- известь – 50 кг;

- песок – 175 кг.

Пропорции и состав опилкобетона в ведрах

Для приготовления опилкобетона добавлять компоненты ведрами достаточно удобно.

Состав опилкобетона в ведрах регламентируется следующими пропорциями:

- Для марки опилкобетонных блоков М10 соотношение цемента, песка, тырсы и извести составляет 1:2,2:6,5:1,5.

- Опилкобетон, маркируемый М15, включает указанные выше ингредиенты в соотношении 1,2:3:7,8:0,8.

- Блоки с маркировкой М25 содержат портландцемент, просеянный песок, древесную стружку и известь в пропорции 1:2,8:6,4:0,8.

Важно не занижать количества вяжущего материала

На примере материала с маркировкой М10 рассмотрим пропорции ингредиентов при введении ведрами. Смесь включает:

- портландцемент – 1 ведро;

- песок – 2 ведра с горкой;

- опилки – 6 с половиной ведер;

- известь – полтора ведра.

Соблюдая указанные пропорции несложно своими руками подготовить раствор для изготовления блоков различных марок.

Опилкобетон – приготовление смеси

Технологический процесс приготовления смеси можно осуществлять следующим образом:

- подготовить цементный раствор путем разведения портландцемента водой с последующим добавлением просеянного песка, извести, древесной стружки;

- осуществить смешивание извести с тырсой, затем ввести портландцемент с песком, развести перемешанные ингредиенты водой.

Независимо от выбранного метода приготовления, необходимо обеспечить однородность смеси. Важным моментом технологии является предварительная сушка стружки, уменьшающая концентрацию влаги. Правильно приготовленная смесь начинает твердеть через пару часов. Именно поэтому важно готовить раствор в объеме, соответствующем количеству имеющихся форм. При укладке бетонной смеси следует тщательно уплотнить состав с целью недопущения образования воздушных пор.

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита

Растворы для различных марок

В зависимости от концентрации ингредиентов опилкобетонные блоки делятся на следующие марки:

- М5. Характеризуется пониженной до 0,6 т/м3 плотностью, уменьшенным коэффициентом теплопроводности, равным 0,18. На один 50-килограммовый мешок цемента необходимо взять по 0,2 тонны опилок и извести, а также 20 кг присеянного песка;

- М10. Коэффициент теплопроводности составляет 0,21, а удельный вес возрастает до 0,8 т/м3. Для приготовления мешок портландцемента необходимо перемешать со 100 кг стружки и 100 кг песка, а также добавить 80 кг извести;

- М15. Плотность и коэффициент теплопроводности увеличиваются и составляют, соответственно, 0,8 т/м3 и 0,24. Для приготовления на 50 кг цемента вводится 70 кг тырсы, 30 кг извести и 115 кг песка;

- М20. Удельная плотность достигает величины 0,95 т/м3, а величина коэффициента теплопроводности увеличивается до 0,3. Опилкобетон готовится путем смешивания по 50 кг цемента и опилок с добавлением 130 килограмм песка и 15 кг извести.

С увеличением марки опилкобетона возрастает коэффициент теплопроводности, увеличивается плотность. Блоки высоких марок позволяют возводить увеличенные помещения, в которых из-за высокого коэффициента теплопроводности сложно поддерживать комфортный температурный режим. Введение специальных добавок, вымачивание древесного сырья в жидком стекле и известковом молоке позволяет использовать сырье с увеличенной влажностью и повышает огнестойкость блоков.

Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой

Готовность перемешанных компонентов определяется путем сжатия подготовленной смеси ладонью. Пластичный и готовый к формовке материал сохраняет следы пальцев, что свидетельствует о готовности раствора к заливке.

Введение в раствор глины вместо извести

В состав материала допускается вводить вместо извести глину, что не сказывается на качестве изделий. Технология использования глины предусматривает следующие этапы:

- смешивание древесного сырья с портландцементом и песчаной массой;

- введение в смесь глиняного теста, тщательное перемешивание;

- добавление воды небольшими дозами;

- перемешивание состава до рабочей консистенции.

Предусмотренные рецептурой пропорции известкового и глиняного теста остаются неизменными.

Раствор на основе гипсового вяжущего вещества

Допускается в качестве вяжущего вещества использовать строительный гипс вместо портландцемента. Может возникнуть вопрос, как замедлить интенсивность твердение гипса при смешивании с водой? Проблема довольно просто решается введением в воду моющего средства, которое способствует замедленному твердению гипса.

Для обеспечения высокой скорости твердения в М5 добавляют гипс

Особенности применения строительного гипса:

- увеличение по сравнению с цементом скорости твердения блоков в 5 раз;

- незначительное увеличение затрат на изготовление опилкобетонной продукции.

Среди специалистов по строительству ведется полемика о возможности применения опилкобетонных блоков на основе гипса для возведения наружных стен зданий. Надежная защита опилкобетона от отрицательного влияния атмосферных факторов позволяет решить проблему поглощения материалом влаги.

Размер опилок

Несмотря на то что в ряде источников отмечается необходимость просеивания опилок на сите с квадратной ячейкой размером 1 см, размер используемой стружки не имеет принципиального значения.

Важно обратить внимание на следующие моменты:

- следует вводить древесное сырье, являющееся вяжущим веществом, в требуемом количестве;

- проблематично получить однородный состав при использовании опилок, крупность которых отличается в сотни раз;

- древесная стружка с калибровочных станков и оцилиндровочного оборудования не используется при изготовлении опилкобетона;

- целесообразно применять опилки с пилорамы, оснащенной ленточной пилой или дисковым рабочим органом.

Жирные растворы, содержащие вяжущее вещество в избыточном количестве, менее восприимчивы к крупности опилок по сравнению с тощими составами.

Итоги

Руководствуясь пропорциями, приведенными в материале статьи, несложно своими руками подготовить качественную смесь для изготовления опилкобетона необходимой марки. Самостоятельно изготовленные с соблюдением технологии опилкобетонные блоки отличаются прочностью, морозостойкостью, доступной ценой. Освоив технологию изготовления, можно оценить достоинства экологически чистого и простого в изготовлении материала.

pobetony.ru

пропорции объема ведрами и состав

Опилкобетон – это легкий класс пескоцемента с экологически чистым составом и абсолютно безвредными для человека компонентами. На опилкобетоне получаются блоки с высокими санитарно-гигиеническими параметрами, паропроницаемостью и звукопоглощением. Другие названия материала – арболит, деревобетон.

Готовые блоки используют для строительства малоэтажных зданий. При изготовлении опилкобетона отсутствуют значительные энергетические и тепловые затраты, что снижает себестоимость готовой продукции. Рассмотрим состав опилкобетона.

Стандартное соотношение компонентов

Арболит выполняет те же функции, что и классический вяжущий строительный материал. Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости). Допускается использование древесной стружки, которая увеличивает прочность моноблоков. Перед приготовлением сухую смесь следует просеять на ситах с размером ячеек 20х20, 10х10, 5х5 мм, а стружки – на ситах величиной 10х10 мм.

Каждая марка арболита готовится по определенным пропорциям. Классическими соотношениями считаются:

- стружки к извести — 1:1;

- вяжущего вещества к воде — 1:2.

Песок и известь нужно брать в одинаковых количествах. Достаточное количество воды на 1м3 готовой смеси является 250 — 300 литров. При этом жидкость не должна выталкиваться из раствора, а находиться в нем.

Вернуться к оглавлениюПропорции

Для трех наиболее популярных марок арболита вместо 1м3 предлагаются конкретные объемы основных компонентов ведрами (далее сокращение в.).

- Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой.

- Арболит М15 готовится из чуть больше половины емкости трехкальциевого силиката, полутора в. песка, четырех частей со стружками.

- Состав опилкобетона М25 получается из половины объема силиката, немногим меньше чем полтора в. песка, трех в. с горкой стружки.

Пропорции этими емкостями были подобраны и отработаны давно для каждой марки, чтобы облегчить строителям задачу без использования расчетов через величины в 1м3. В качестве отдельного компонента или возможной добавки допустимо использование гашеной извести. Цель ее примешивания — обессахаривания стройсмеси. Вместо нее можно добавлять пушонку.

Вернуться к оглавлениюПриготовление для стяжки

Для стяжки используется высокая марка вяжущего компонента М400. Приготовить ее можно своими руками. Смесь состоит из верхнего и нижнего слоев. Оптимальное соотношение силиката, песка и стружки:

- для нижнего слоя составляет 1:2:6, также допустима добавка 3 кг гашеной извести;

- для верхнего – 1: 2:3 с добавкой или без 1,5 кг известки.

Первой наливается вода, затем последовательно добавляется стружка, цемент, песок и в конце по необходимости – добавки. Важным условием смешения является достижение густоты раствора как у 20%-ой сметаны. Более жидкие смеси сохнут дольше.

Стяжке толщиной 10 – 15 см такого состава сохнуть месяц. Ускорить сушку можно примешиванием специальных добавок, таких как нитрат или хлорид кальция, жидкое стекло, аммоний сульфат. Эти вещества ускоряют процесс минерализации, поэтому заливка твердеет быстрее.

Вернуться к оглавлениюСостав раствора для различных марок

Помимо М10, М15, М25 существуют другие марки арболита с разным составом. Например, смесь М5 высокой плотности можно приготовить своими руками из таких количеств, измеренных в ведрах: 4,5 частей силиката, смешанного с 3 и 80 частями песка и опилок, соответственно. Для обеспечения высокой скорости твердения в М5 добавляют 14 в. известки или глины. Количество ингредиентов можно пересчитать на 1м3. Такой продукт подходит для создания подвалов с хорошей теплоизоляцией.

Промежуточная марка М20 готовится из 18, 30 и 35 в. наполнителя, песка и известки, соответственно. Пропорции берутся из расчета на 80 частей. В промышленных масштабах, а именно для возведения стен, используются М10 и М15 и готовятся они как представлено в таблице.

Таблица: Приготовление строительных смесей М10 и М15:

- ингредиенты М10; М15;

- опилки 80; 80;

- цемент 9,5; 13,5;

- песок 12; 21;

- известь или глина 10,5; 7.

Важно не занижать количества вяжущего материала. Это может привести к потере будущей конструкцией плотности, водонепроницаемости, устойчивости к температурным колебаниям, коррозионной стойкости арматуры. Однако преувеличение содержания цемента удорожает себестоимость готового продукта.

Вернуться к оглавлениюРаствор с известью и без

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита. К тому же использование или отсутствие в его составе глины существенно влияет на количественное соотношение основных ингредиентов. Решить, применять ее или нет, нужно на начальном этапе строительства в зависимости от назначения готового монолита, марки прочности изделия.

Максимальной плотностью обладают растворы без глины. На 10 литров рабочей смеси потребуется 2 кг стружки, 2 кг (М15) или 3 кг (М25) цемента, 6,3 кг (М15) или 6,7 кг (М25) песка. Эти же марки с известью будут содержать 1,5 и 2 кг цемента, 3,5 и 5 кг песка, 1 и 0,5 кг глины на 2 кг опилок в 10 л раствора, соответственно.

Составу с наименьшей плотностью потребуется несколько другое количество:

- М5 из полкило цемента на 2 кг гашенки, полкило песка и 2 кг стружки;

- М10 на 2 кг древесного материала требует 1 кг цемента, 1,5 глины, 2 кг песка.

О размере опилок

При достаточном количестве вяжущего компонента величина опилок не играет роли. Как правило, древесный материал получают с ленточной и дисковой пилорамы. Размеры отходов с разного оборудования практически не разнятся. Однако древесный материал с оцилиндровочных и калибровочных механизмов не подходит. Сложно получить однородный бетон, если фракции отличаются в более чем 100 раз.

Определить хорошее качество замеса можно вручную. Нужно набрать его в руку и сильно сжать. Если вода не стекает, а комок не рассыпается, значит, жидкий арболит готов.

kladembeton.ru

Цемент с опилками: пропорции

В современном строительстве для теплоизоляции перекрытий и других конструкций нередко используют опилочный цемент. От большинства других защищающих от температурного воздействия материалов он отличается наличием в составе органического заполнителя (в основном, древесных опилок). В такой цемент добавляют большое количество вяжущих веществ, обеспечивающих его высокую прочность и долговечность. Всё это делает стоимость материала довольно высокой, однако увеличивает и его теплоизоляционные свойства, вдвое превышающие аналогичные показатели фибролита и примерно в 15 раз – обычного кирпича.

Рецепты опилочного бетона

Блоки из опилочного цемента изготавливаются заранее, так как до производства работ по их монтажу материал должен приобрести достаточную влажность и прочность. Рецептов же приготовления блоков существует много:

- самые лёгкие блоки получаются с использованием цемента и опилок в массовой пропорции 1:1. Обычно берут 50 кг опилок и стружки, столько же сухого цемента и ровно 100 литров воды. Материал получается прочнее, а расход вяжущего сокращается, если органический наполнитель будет смешанным. Например, если кроме опилок в него добавят перемолотые твёрдые стебли растений;

- более тяжёлый, зато и имеющий повышенную прочность материал получают, используя следующий состав (пропорции уже объёмные): 1 часть цемента М300, 2 части среднеразмерного песка и 6 частей опилок (или смеси). Получившийся опилочный цемент имеет марку 10–15. А сделанные из него блоки приобретают достаточную для строительных работ прочность через 90 дней.

Материал наполнителей

Органическими наполнителями, которые добавляют в различные марки опилочных цементов, могут быть:

- свежие измельчённые отходы от лесозаготовительных работ, а также из лесопильных и других деревообрабатывающих установок. Лучше всего подходят для цемента опилки хвойных деревьев;

- растительная резка, представляющая собой результат дробления стеблей риса, конопли и льна;

- старые опилки, которые перед добавлением в материал следует предварительно обработать. Антисептиком в этом случае выступает кремнефтористый натрий и 25%-ный аммиак, которых на 100 л цементного раствора добавляют соответственно 0,4 кг и 0,65 литра.

Особенности приготовления

Приготовление материала похоже на получение обычного бетона. В первую очередь берётся вяжущий материал (с целью экономии лучше всего приобретать цемент оптом) и перемешивается с песком. Далее в смесь добавляют опилки, а потом воду – причём, малыми порциями, например, из лейки с небольшими отверстиями. Недостаточное количество воды может привести к тому, что опилочный цемент не достигнет требуемой прочности, а избыточное – к медленному затвердеванию. Правильно же приготовленный раствор не разваливается при сжатии в ладони и не смачивает кожу, а лишь увлажняет.

Поверхность цементных блоков после их изготовления затирают цементом, увеличивая их прочность. А уже после установки на место материал штукатурят или даже облицуют в половину или четверть кирпича.

samanka.ru