Асфальтобетонная смесь: виды и особенности применения. Асфальтовая смесь

Холодная асфальтобетонная смесь: особенности регенерации, фото

Асфальтные смеси используются довольно давно, и они уже успели зарекомендовать себя в качестве одного из самых практичных материалов для создания дорожного покрытия. При этом стоит отметить, что существует масса различных видов данной продукции, обладающих различными качествами и индивидуальными особенностями. При этом особо среди всего этого разнообразия выделяется холодная асфальтобетонная смесь, которая порой даже используется при строительстве.

Любительское фото, процесса произведения ямочного ремонта

Область применения

Обычно принято считать, что область использования асфальтов довольно узкая и ограничивается банальным изготовлением дорог. Однако именно данный вид этого материала отличается высокой функциональностью, поскольку имеет низкую температуру укладки.

Фасованный материал от популярного производителя

Тротуары и дорожки

Чаще всего холодный асфальтобетон используют для создания пешеходных зон или небольших тротуаров.

Создание зон с небольшой интенсивностью движения

- Стоит отметить, что существует наиболее подходящий для данных задач асфальт, но для его монтажа необходим каток, который не всегда может проехать в нужную часть. Этот же материал не требует наличия специальной техники и может укладываться вручную.

- Необходимо сказать и о том, что в итоге дорожки будут обладать отличной упругостью, но получат небольшой срок использования, хотя при эксплуатации пешеходами это не будет сильно заметно.

Совет!Необходимо помнить, что холодный состав не имеет подвидов и выпускается как отдельное изделие.Поэтому не стоит путать его с мелкозернистыми составами, имеющими небольшую температуру.

Использование данного материала для ремонта полов с одновременным созданием гидроизоляции

Ремонтные работы

Обычно холодные асфальтобетонные смеси используют для ремонта дорожного полотна очень редко и только при определенных условиях. Дело в том, что такой состав не подходит для полноценной замены покрытия и его приходится применять только для ямочного ремонта.

При этом латки обычно получаются временные и требуют замены на следующий сезон.

Восстановление покрытия после произведения ремонтных работ

- В районах с холодным климатом данный состав нашел широкое применение. Дело в том, что при низкой температуре этот материал использовать лучше всего, поскольку он не остынет быстро, а его рабочая среда может иметь отрицательные значения по окружающей среде.

- Стоит отметить, что в холодную погоду данный состав доставляют с использованием специальной техники, которую часто применяют для транспортировки горячего асфальта.

Совет!Латать асфальт в холодное время года не принято, но в некоторых регионах страны это является необходимостью, на основании которой были разработаны соответствующие технические процессы, позволяющие даже создавать целые дороги.

В последнее время асфальт для изготовления крыши вытеснили рулонные материалы, которые при этом имеют практически одинаковые характеристики

Применение в строительстве

На сегодняшний день холодная регенерация асфальтобетона практически не используется в современном строительстве. Дело в том, что существует масса других материалов, которые более практичны и не требуют дополнительных действий при монтаже. Однако в некоторых регионах подобные составы до сих пор в ходу.

Их применяют для создания кровли. При этом крыша обычно плоская или имеет один скат. В противном случае существует необходимость использовать стандартные покрытия.

Стоит отметить, что данный вид монтажа сочетают с использованием рубероида или других рулонных материалов. При этом желательно чтобы они имели битумную основу.

Совет!В холодных районах страны такое решение может быть одним из самых оптимальных.Помимо хорошей гидроизоляции можно получить дополнительное утепление.

Даже при масштабных работах возможность отказаться от использования катка может послужить хорошей экономией

Характеристики и особенности

Для того чтобы понять все достоинства и недостатки данного материала стоит рассмотреть процесс его изготовления или компоненты, входящие в состав смеси. При этом также необходимо понять особенности монтажа и его технические характеристики.

В последнее время особой популярностью стали пользоваться мобильные установки для изготовления такого асфальта

Процесс изготовления и состав

Прежде всего, стоит сказать о том, что данный тип асфальта изготавливают исключительно из мелкозернистых наполнителей или песчаной смеси с фракций не более 10-15 мм. Поэтому впоследствии можно не использовать алмазное бурение отверстий в бетоне для установки дополнительного оборудования.

Сертификат соответствия на данную продукцию

Также важно упомянуть о различных добавках, которые применяют при изготовлении. Их задача создать своеобразную пленку, которая будет покрывать битум, не давая ему быстро застывать. Раньше в качестве них могли использовать дизельное топливо или бензин, который в сочетании с гудроном давал мазут, но в последнее время появились более современные вещества.

Фактически весь процесс производства заключается в перемешивании компонентов до получения однородной массы. Однако при этом также используют нагрев до 100 градусов, чтобы ускорить реакцию и дать всем веществам смешаться.

Совет!Не стоит изготавливать данный материал самостоятельно, поскольку намного проще приобрести его в магазинах.Он может продаваться даже в специальных банках, расфасованный по весу.

Машина для произведения ямочного ремонта с таким типом асфальта может и не использоваться

Достоинства

Рассматривая подобный холодный бетон необходимо помнить, что все его достоинства и недостатки могут меняться местами, если он применяется не по назначению.

Поэтому проще всего исходить из того, что такой асфальт собираются укладывать на дорогу.

Перевозка подобной продукции под открытым небом

- Данный материал не требует для своего монтажа специальной техники в виде катков. При этом ему не нужен постоянный прогрев, что очень сильно снижает стоимость всех работ.

- Для ремонта дорожного полотна в зимний период года практически не существует альтернатив способных справиться с поставленной задачей. Дело в том, что его можно применять даже при минусовой температуре. (См. также статью Бетон при отрицательных температурах: как бетонировать.)

Укладка без использования катка не имеет хорошего внешнего вида, но она довольно практична и надежна

- В некоторых регионах страны данный материал является единственным техническим решением, позволяющий поддерживать качество дорог, поскольку лето там короткое и использование горячего асфальта практически невозможно.

- Простота монтажа с применением этого вещества дает возможность налаживать необходимые зоны или тропы даже на тех участках, где нет доступа обычной техники или она там не используется.

В холодное время года только данный метод считается оптимальным, а порой он является единственным

- Готовая продукция имеет довольно высокий срок хранения и позволяет производить расфасовку. Это дает возможность продавать такой асфальт в магазинах, а не только со специальных предприятий. Также инструкция по хранению допускает перевозку на большие расстояния даже под открытым небом.

Совет!Даже при учете всех достоинств этого вещества не стоит забывать о том, что оно имеет узкую специализацию и порой намного проще уложить на трассу бетонные плиты, чем использовать его.

Результаты тестирования таких материалов неоднозначны, поскольку способ укладки может быть разным, что влияет на конечный результат

Недостатки

- Одним из основных недостатков является довольно большая цена изготовления. Однако если учитывать экономию на монтаже, то такие расходы вполне себя оправдывают.

- В жаркую погоду данный материал очень нестабилен и не может выдерживать больших нагрузок. Особенно это проявляется при небольшой ошибке в пропорциях на стадии изготовления, что очень трудно проверить при покупке.

- Обладает довольно узкой областью применения, но при этом не пригоден для полноценного покрытия дорог. Горячая литая смесь намного долговечней и прочнее.

Совет!Приобретая подобную продукцию необходимо попросить у продавца сертификат качества.Его должен поставлять производитель и данные в нем обычно базируются на заводских испытаниях.

Процесс удаления старого или поврежденного покрытия

Монтаж

Если такой асфальт используется для ремонта, то сначала необходимо разделать проблемное место, полностью удалив отстающие или расслаивающиеся участки. Для этого может потребоваться резка железобетона алмазными кругами или работа с применением отбойного молотка.

На следующем этапе производится полная очистка поверхности, для которой чаще всего используют компрессор со сжатым воздухом и инжектор.

Использования битума для увеличения уровня адгезии

Если на участке обнаружена влага, то его нужно просушить. Профессиональные мастера для этого применяют паяльные лампы или горелки. Стоит отметить, что специалисты производят данную операцию не зависимо от обнаружения видимой влаги, поскольку она может присутствовать в порах.

На следующем этапе выполняют грунтование. Для этого применяют специальные жидкие составы на основе гудрона или битума. Это необходимо для увеличения уровня адгезии и создания основы.

После этого асфальт нагревают до его рабочей температуры при помощи паяльной лампы или специального оборудования. При этом стоит помнить, что она будет зависеть только от типа используемой при изготовлении присадки, а значит, этот параметр следует узнать заранее. Если же работы выполняются своими руками, то стоит детально изучить руководство по эксплуатации от конкретного производителя.

Использование специального инструмента для утрамбовки материала

Разогретый асфальт укладывают в подготовленное место и начинают процесс его утрамбовки с помощью ручных инструментов. Стоит отметить, что его не выравнивают с существующим дорожным покрытием, оставляя небольшой бугорок. Впоследствии он сам разравняется под воздействием автотранспорта.

На заключительном этапе производят заливке мест стыковки битумом, который использовали в качестве грунта. Это поможет сгладить неровности и создать своеобразный переход.

Совет!Некоторые мастера предпочитают производить дополнительный прогрев уже после укладки.Однако тут нужно быть очень осторожным, чтобы жидкие вещества не осели внизу, позволяя впоследствии выбивать наполнитель при интенсивной эксплуатации.

Прогрев области ремонта с использованием специальной газовой горелки

Вывод

Ознакомившись с видео в этой статье можно получить более детальную информацию о данном виде материала и его использовании в современном строительстве.

Также принимая во внимание текст, который приведен выше, можно сделать вывод о том, что такой тип асфальта имеет характерные особенности, которые позволяют использовать его даже в экстремальных условиях и именно благодаря этому можно поддерживать дороги в рабочем состоянии даже в регионах с очень холодными и длинными зимами.

masterabetona.ru

Асфальтобетонная смесь

Изобретение относится к составам модифицированных асфальтобетонных смесей на основе битумно-резиновых композиций (БРК) и может быть использовано при производстве асфальтобетонов, используемых при устройстве покрытий автомобильных дорог, аэродромов и т.п. Асфальтобетонная смесь содержит вяжущее - битумно-резиновую композицию, полученную из битума и крошки из вулканизированной резины из отработанных автомобильных шин, обработанную до полной диссоциации частиц резины в композиции, и минеральный наполнитель. Указанная крошка вулканизированной резины имеет размер частиц 2-10 мм. Композиция дополнительно содержит нафталиновую фракцию каменноугольной смолы, температура кипения компонентов которой 200°С и выше, при соотношении компонентов композиции, мас.%: битум 60-85, указанная крошка из вулканизированной резины 10-30, указанная нафталиновая фракция каменноугольной смолы 5-10. Соотношение компонентов в асфальтобетонной смеси составляет, мас.%: битумно-резиновая композиция 5-10, минеральный наполнитель - остальное. Технический результат: улучшение эксплуатационных характеристик получаемых асфальтобетонных смесей, утилизация амортизированных резиновых изделий и отходов их производства. 1 табл.

Изобретение относится к составам модифицированных асфальтобетонных смесей на основе битумно-резиновых композиций (БРК) и может быть использовано при устройстве покрытий автомобильных дорог, аэродромов и т.п.

Известна асфальтобетонная смесь, включающая 5-20 мас.% композиции битума с дисперсной фазой, представляющей собой резиновую крошку, поверхность которой посредством радикальной полимеризации «подшивается» к непредельным компонентам, содержащимся в битуме, остальное - минеральный наполнитель, обычно используемый для стандартных и литых смесей в дорожных работах (пат. России 2178434 С1, кл. С08L 95/00). Недостатком этой смеси является то, что требуется использование относительно дорогой мелкой резиновой крошки (не более 0,5 мм), дорогостоящих инициаторов (перекисные соединения) и соинициаторов (нитроны) радикальной полимеризации. Кроме того, образование пространственной сетки внутри композита предполагает ее разрушение при вторичном нагревании при получении конечного асфальтового материала, что должно отрицательно сказываться на его эксплуатационных свойствах.

Известна асфальтобетонная смесь на основе битумно-полимерной композиции и минеральной части, содержащей щебень, песчано-гравийную смесь, активированный минеральный порошок и серу (пат. России 2148562 С1, кл. С04В 26/26). Причем серу вводят в составе минеральной части, предварительно смешав ее с активированным минеральным порошком в количестве 10-100% от массы полимерного компонента. В качестве полимера используют крошку невулканизированной резины или сополимеры этилена с пропиленом, или сополимеры этилена с винилацетатом, или дивинилстирольный термоэластопласт. Предложенный способ позволяет повысить адгезию битумного вяжущего к минеральной части. Недостатком этой асфальтобетонной смеси является ее высокая стоимость вследствие использования относительно дорогих полимерных компонентов битумно-полимерного вяжущего и пониженные эксплуатационные характеристики при низких температурах.

Наиболее близкой асфальтобетонной смесью является смесь, содержащая минеральный наполнитель и битумно-резиновую композицию, включающую битум, резиновую крошку с частично диссоциированной вулканизационной сеткой, ароматическое масло, низкомолекулярный бутадиеновый каучук, а также серу (пат. России 2162475 С2, кл. С08L 95/00). Используется резиновая крошка, полученная из отработанных автомобильных шин. Серу в композицию добавляют в количестве 1 мас.% от вводимой резиновой крошки. Предложенный способ позволяет повысить эластичные свойства асфальтовой композиции. Недостатком этой асфальтобетонной смеси является ее высокая стоимость вследствие использования относительно дорогих компонентов битумно-резиновой композиции: ароматического масла "SUNTEX" 790, бутадиенового каучука, а также сложность и существенная продолжительность процесса ее приготовления.

Задачей предлагаемого изобретения является расширение ассортимента модифицированных асфальтобетонов на основе битумно-полимерных вяжущих, исключающих использование дорогостоящих ингредиентов, а также получение асфальтобетонной смеси с улучшенными эксплуатационными характеристиками за счет использования вяжущего - БРК, производимого из отходов вулканизированной резины.

Поставленная задача достигается тем, что заявляемая асфальтобетонная смесь приготовляется смешением минерального наполнителя, обычно используемого для стандартных смесей в дорожных работах, с вяжущим, в качестве которого используется БРК, производимая из отходов вулканизированной резины согласно способу, описанному в патенте RU 2327719 С1, кл. С08L 95/00, при следующем соотношении компонентов, мас.%:

| вяжущее - | 5-10 |

| минеральный наполнитель | остальное |

В качестве вяжущего используется БРК, которая включает битум БНД 60/90 или 90/130 по ГОСТ 22245-90 (60-85%), крошку вулканизированной резины (2-10 мм) из отработанных автомобильных шин (10-30%) и нафталиновую фракцию каменноугольной смолы, не содержащую компоненты с температурой кипения ниже 200°С по ТУ 14-7-100-80 (5-10%). Резина в композиции диссоциирована до отсутствия различимых частиц, что достигается термической и механической обработкой смеси компонентов до полной диссоциации резины. Указанным воздействием достигается разрушение сетки поперечных сульфидных и полисульфидных связей в резине и получается однородная масса без присутствия различимых частиц резины, содержащая не деструктированные полимерные цепи каучука. БРК отличается от исходного битума улучшенными характеристиками, а именно, более низкой температурой хрупкости, повышенной температурой размягчения, большей эластичностью и адгезией к минеральным наполнителям.

Для приготовления асфальтобетонной смеси в качестве минерального наполнителя используют щебень из горных пород фракции 5-20 мм, отсев дробления щебня из горных пород или отсев от дробления гравия с размером частиц не более 5 мм и минеральный порошок из доломитовой муки. Количество минерального наполнителя составляет 90-95 мас.%.

Получаемая асфальтобетонная смесь на основе БРК отличается от прототипа улучшенными эксплуатационными характеристиками при пониженных температурах и водостойкостью, от стандартной битумной улучшенными физико-механическими и прочностными характеристиками, а именно, прочностные свойства при высоких эксплуатационных температурах в 2,5 раза выше, чем требуется для асфальтобетона по ГОСТ 9128-97 на битуме БНД 90/130, прочностные свойства в водонасыщенном состоянии на 10-20% выше, чем для асфальтобетона на битуме.

Изобретение иллюстрируется, но не исчерпывается следующими примерами.

Пример 1

Иллюстрация получения БРК, используемого в качестве вяжущего при приготовлении асфальтобетонных смесей

В 2-х литровый химический стакан, снабженный обогревающей рубашкой и механической лопастной мешалкой, помещают 500 г битума марки БНД 60/90, 70 г нафталиновой фракции каменноугольной смолы и смесь нагревают до 100°С. Затем, засыпают 140 г крошки вулканизированной резины из отработанных автомобильных шин с размерами частиц 2-10 мм. Полученную массу нагревают при перемешивании до 220°С в течение 60 мин и в горячем состоянии продавливают с использованием шнекового устройства через фильеры диаметром 1 мм.

Пример 2

Иллюстрация приготовления асфальтобетонной смеси

Для производства асфальтобетона используют минеральную смесь, состоящую из 28 мас.% диабазового щебня размером 5-20 мм, 30 мас.% отсева диабазового щебня, 35 мас.% отсева от дробления гравия и 7 мас.% минерального порошка. Полученную таким образом минеральную часть смешивают при 180°С с БРК, количество которой составляет 6,5 мас.% на минеральную часть (или 6,1 мас.% от массы асфальтобетонной смеси). Приготовленную асфальтобетонную смесь перемешивают при данной температуре в течение 1 ч. Физико-механические свойства получаемого асфальтобетона приведены в таблице.

Пример 3

БРК и гранулометрический состав минеральной части такие же, как в примере 1.

Содержание вяжущего в асфальтобетоне 5,7 мас.%.

Пример 4

БРК и гранулометрический состав минеральной части такие же, как в примере 1.

Содержание вяжущего в асфальтобетоне 6,5 мас.%.

Пример 5

БРК такая же по составу, как в примере 1. Для производства асфальтобетона используют минеральную смесь, состоящую из 55 мас.% диабазового щебня размером 5-20 мм, 45 мас.% отсева от дробления диабазового щебня. Количество битумно-резиновой композиции 7 мас.% на минеральную часть (или 6,5 мас.% от массы асфальтобетонной смеси).

Предлагаемое изобретение является одним из эффективных подходов утилизации амортизированных резиновых изделий и отходов их производства. Используемые битумно-резиновые композиции и получаемые по изобретению асфальтобетонные смеси превосходят по своим эксплуатационным характеристикам соответствующие стандартные материалы на основе битума.

Асфальтобетонная смесь, содержащая вяжущее - битумно-резиновую композицию, полученную из битума и крошки из вулканизированной резины из отработанных автомобильных шин, обработанную до полной диссоциации частиц резины в композиции, и минеральный наполнитель, отличающаяся тем, что указанная крошка вулканизированной резины имеет размер частиц 2-10 мм, композиция дополнительно содержит нафталиновую фракцию каменноугольной смолы, температура кипения компонентов которой 200°С и выше, при соотношении компонентов композиции, мас.%:

| битум | 60-85 |

| указанная крошка из | |

| вулканизированной резины | 10-30 |

| указанная нафталиновая фракция | |

| каменноугольной смолы | 5-10, |

| битумно-резиновая композиция | 5-10 |

| минеральный наполнитель | остальное. |

www.findpatent.ru

Асфальтобетонная смесь

Изобретение относится к дорожному строительству, а именно к составам асфальтобетонной смеси. Асфальтобетонная смесь включает вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, при этом вяжущее дополнительно включает серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее содержится в количестве 4,5-6,0 мас.% сверх 100% по отношению к минеральной части, в качестве минерального порошка смесь содержит порошкообразные отходы электродного производства, состоящие в основном из углерода, в качестве щебня - известняковый щебень и указанного песка - песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.%: битум - 3,6-4,05 сверх 100% от минеральной части; сера - 0,45-2,4 сверх 100% от минеральной части; щебень - 50,5-60,0; шлаковый песок - 32,5-40,3; минеральный порошок - 6,5-11,0. Технический результат заключается в улучшении физико-механических показателей асфальтобетона, а именно прочности, теплостойкости, морозостойкости и водостойкости. Изобретение расширяет область использования отходов цветной металлургии и предусматривает их утилизацию, улучшая экологическую ситуацию, а также снижает себестоимость асфальтобетона. 9 табл.

Изобретение относится к дорожному строительству, а именно к составам асфальтобетонной смеси.

Известна асфальтобетонная смесь, включающая битум, отходы гальванического производства, нейтрализованный шлам травильного производства, щебень и песок (Патент РФ №2074277 C1, дата приоритета 26.04.1996, дата публикации 27.02.1997, авторы Шевцов A.M., Ткаченко В.Ю., RU).

Недостатком известной асфальтобетонной смеси является низкая прочность при 20°C (предел прочности при сжатии равен 2,0-2,1 МПа) и низкая водостойкость (коэффициент водостойкости равен 0,71-0,80).

Известна также асфальтобетонная смесь, состоящая из серобитумного вяжущего с активирующей добавкой в виде аминов, отходов песчано-гравийной смеси, песчано-гравийной смеси и доломитовых высевок (Патент РФ №2452748 C1, дата приоритета 17.12.2010, дата публикации 10.06. 2012, авторы Иванов В.Б. и др., RU).

Недостатком известной асфальтобетонной смеси, получаемой на основе серобитумного вяжущего, является низкая водостойкость (коэффициент водостойкости равен 0,9), небольшая прочность при 50°C (предел прочности - 1,25 МПа) и большая прочность при 0°C (предел прочности - 11,5 МПа), что характеризует низкую морозостойкость смеси.

В качестве прототипа принята асфальтобетонная смесь, содержащая щебень, песок, минеральный порошок и битум, рационально подобранные в соответствии с требованиями стандарта (ГОСТ 9128-2013 «Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов» МГС, Москва, Стандартинформ, 2014, прототип).

Недостатком прототипа следует признать низкий предел прочности, низкую водостойкость, теплостойкость и морозостойкость асфальтобетона на основе регламентированных стандартом смесей.

Задачей изобретения является повышение плотности, увеличение прочности, водостойкости, теплостойкости и морозостойкости асфальтобетона при использовании составов смеси на основе серобитумного вяжущего и отходов промышленного производства.

Для решения поставленной задачи асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, согласно изобретению содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее содержится в количестве 4,5-6,0 мас. % сверх 100% по отношению к минеральной части, в качестве минерального порошка - порошкообразные отходы электродного производства, состоящие в основном из углерода, а в качестве щебня - известняковый щебень и указанного песка - песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас. %: битум - 3,6-4,05 сверх 100% от минеральной части; сера - 0,45-2,4 сверх 100% от минеральной части; щебень - 50,5-60,0; шлаковый песок - 32,5-40,3; минеральный порошок - 6,5-11,0.

Технический результат, достигаемый при использовании заявляемых составов асфальтобетонной смеси, заключается в следующем:

а) в повышении плотности асфальтобетона за счет высокой дисперсности минерального порошка из отходов электродного производства, что способствует повышению прочности, водостойкости, теплостойкости и морозостойкости;

б) в уменьшении пористости, увеличении прочности и водостойкости асфальтобетона за счет замены части битума технической серой;

в) в снижении себестоимости асфальтобетона за счет замены мелкого заполнителя и минерального порошка отходами металлургической промышленности.

Технический эффект достигается тем, что шлаковый песок имеет весьма развитую пористую поверхность, в порах которого плотно кольматируется тонкодисперсный наполнитель в виде порошкообразных отходов электродного производства. В результате этого повышается плотность, прочность, водостойкость и морозостойкость асфальтобетона. Механизм пластификации серы битумом объясняется растворимостью серы и переходом ее в аморфное состояние в среде углеводородов битума, а также разрушением структурного коагуляционного каркаса битума за счет адсорбции и взаимодействия серы с активными группами структурообразующих компонентов.

С понижением температуры серобитумного вяжущего количество растворенной серы уменьшается. Большая часть расплавленной в битуме серы кристаллизуется с течением времени, выделяется в виде твердой фазы и ведет себя подобно дисперсному наполнителю. При высоких содержаниях серы в серобитумном вяжущем возможно также возникновение кристаллизационной структуры в битуме за счет срастания выделяющихся в виде кристаллов частиц серы.

Элементарная сера в структуре асфальтобетона действует по механизму активного, кольматирующего и армирующего наполнителей в зависимости от ее содержания в вяжущем. Действие серы по механизму наполнителя требует рассматривать ее не как эквивалентную замену битуму, а как добавку, повышающую плотность и прочность материала. Свойства асфальтобетонов и вяжущих можно направленно регулировать варьированием количества и температуры ввода серы. Дозировка серы в вяжущем от 10 до 40 мас. % от количества битума была принята на основании проведенных исследований серобитумных вяжущих. Испытания показали, что введение серы менее 10% оказывает пластифицирующее воздействие на битум, то есть уменьшает его вязкость. Это должно привести к снижению прочности асфальтобетона. Введение серы более 40% приводит к уменьшению растяжимости и увеличению хрупкости вяжущего, что также отрицательно может отразиться на свойствах асфальтобетона. Таким образом, при содержании серы до 40% преобладает эффект активного и кольматирующего наполнителей.

Для осуществления изобретения производят подготовку компонентов и их испытание в соответствии с требованиями стандартов:

- ГОСТ 9128-2013 «Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов», МГС, Москва, Стандартинформ, 2014;

- ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства», МНТКС, Москва, 1998;

- ГОСТ Р 52129-2003 «Порошок минеральный для асфальтобетонных и органоминеральных смесей», МНТКС, Москва, 2003;

- ГОСТ 222245-90 «Битумы нефтяные дорожные вязкие», МНТКС, Москва, 1991.

- ГОСТ 127.1-93 «Сера техническая. Технические условия», МНТКС, Москва, 1993.

На достижение технического результата оказывают влияние свойства исходных материалов, имеющих следующие характеристики:

1. В качестве связующего в вяжущем использовалась сера техническая комовая. Химический анализ технической серы показал, что в ее составе основным компонентом является элементарная сера с ромбической решеткой, так называемая альфа-сера. Имеются также примеси с общим содержанием не более 0,7% мас. Таким образом,

данный продукт удовлетворяет требованиям ГОСТ 127.1-93 для технической серы по составу. По физическим свойствам, таким как температура плавления ромбической серы и полимеризации уже расплавленной серы, данный продукт практически не отличается от химически чистой элементарной серы с температурой плавления 119°С.

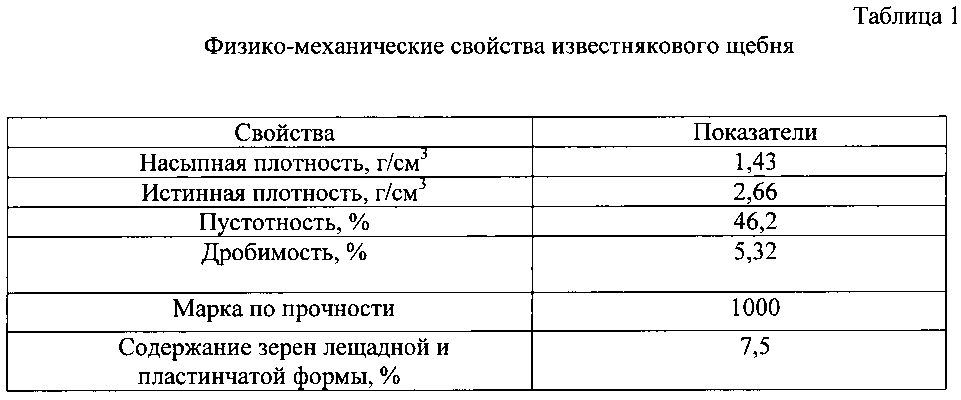

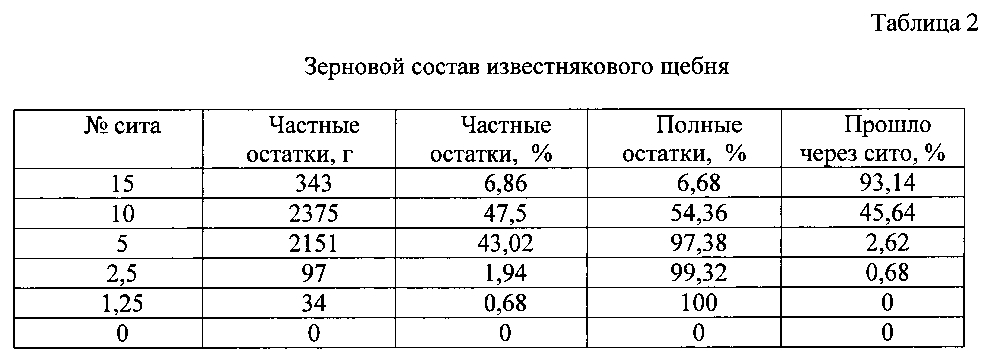

2. В качестве крупного заполнителя минеральной части использовался известняковый щебень Березовского карьера г. Красноярска. Свойства и зерновой состав указанного щебня приведены в таблицах 1, 2.

3. В качестве мелкого заполнителя минеральной части использовались гранулированные шлаки Надеждинского металлургического завода г. Норильска. По данным химического анализа, применяемый шлак состоит из следующих соединений, выраженных в % мас.: Fe2O3(56,94), SiO2(30,78), Al2O3(0,72), СаО(3,72), MgO(2,12), S(0,42), CuO(0,462), Со3О4(0,163), NiO(0,082), Na2O(1,06), K2O(0,83).

Таким образом, шлаки состоят преимущественно из силиката железа, имеются также примеси оксидов кремния, кальция, магния, алюминия и др.

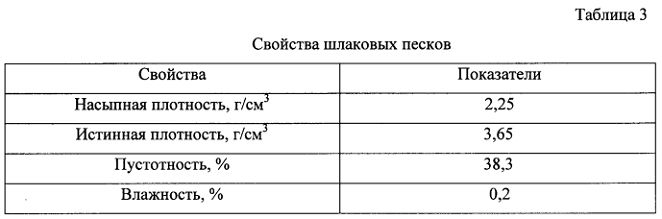

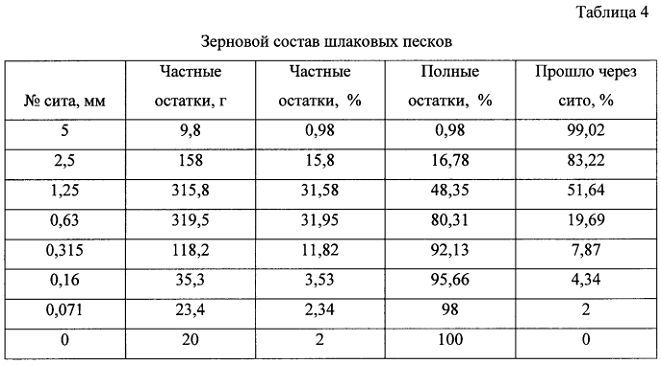

Свойства указанных шлаковых песков и зерновой состав приводятся соответственно в таблицах 3, 4.

4. Что же касается минерального порошка, в настоящее время дорожно-строительные организации г. Красноярска и Красноярского края ощущают острый дефицит в минеральном порошке для асфальтобетона, так как в регионе отсутствует производство минерального порошка.

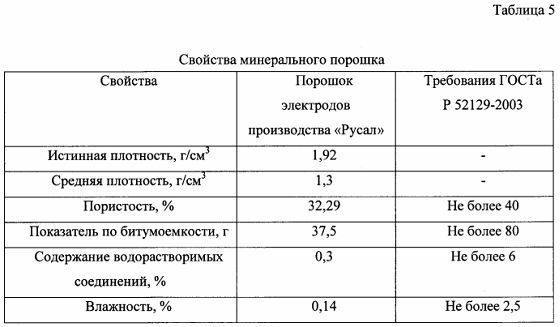

В связи с этим проводились исследования порошкообразного отхода электродного производства «Русал» в соответствии с требованиями ГОСТ Ρ 52129-2003. Свойства используемого порошка в сравнении с требованиями указанного ГОСТа для минеральных порошков марки МП-2 (порошки из некарбонатных горных пород, твердых и порошковых отходов промышленного производства) приводятся в таблице 5.

Как видно из таблицы 5, по всем показателям минеральный порошок намного превосходит требования ГОСТ Ρ 52129-2003.

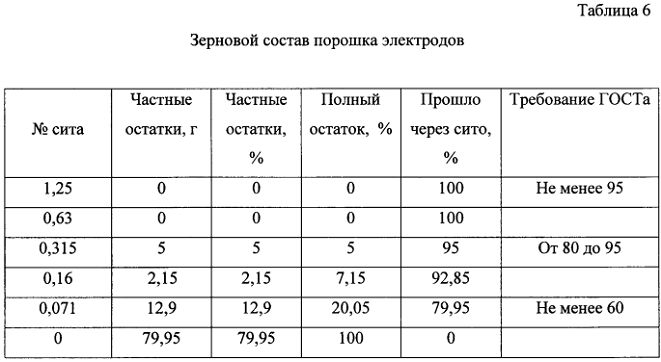

Изучался зерновой состав порошкообразных отходов. Зерновой состав порошка в сравнении с требованиями ГОСТ Ρ 52129-2003 приводится в таблице 6.

Как видно из таблицы 6, по зерновому составу порошок электродов отвечает требованиям ГОСТ Ρ 52129-2003 и имеет высокую дисперсность, что позволит повысить плотность, прочность и водостойкость асфальтобетона. Изучение отходов с помощью рентгенофазового и термического анализов показало, что отходы электродов состоят в основном из углерода и практически не содержат примесей. При нагревании до 1000°C проба полностью выгорает.

Таким образом, проведенные исследования показали возможность использования порошка электродов для получения дорожного асфальтобетона.

Измерения удельной эффективной активности естественных радионуклидов показали, что используемые материалы: сера, шлаки, порошок электродного производства, согласно санитарным правилам относятся к I классу и могут быть использованы в дорожном строительстве в пределах территории населенных пунктов и зон перспективной застройки, а также в дорожном строительстве вне заселенных пунктов.

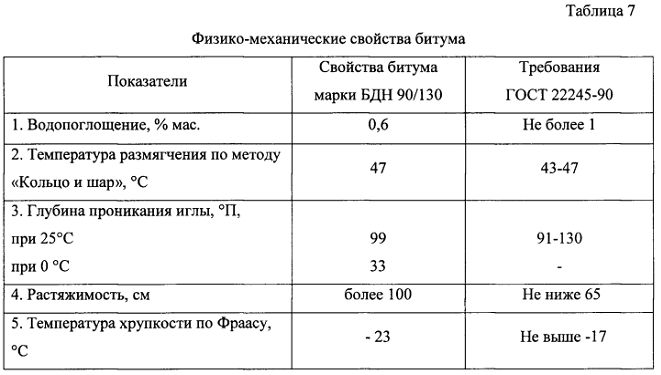

В качестве вяжущего для приготовления асфальтобетона использовался битум марки БНД 90/130 Ачинского НПЗ. Свойства битума в сравнении с требованиями ГОСТа 22245-90 приводятся в таблице 7.

Как видно из таблицы 7, битум по всем физико-механическим показателям отвечает требованиям указанного ГОСТа.

С использованием вышеперечисленных минеральных заполнителей был подобран состав мелкозернистого, горячего, плотного асфальтобетона типа А, марки II, который обычно применяется для укладки верхнего слоя дорожных асфальтобетонных покрытий. Подбор составов асфальтобетонов проводился в соответствии с ГОСТ 9128-2013 по предельным кривым для плотных смесей.

Приготовление асфальтобетонной смеси проводили следующим образом: в отдельной емкости разогревали битум до температуры 130-140°C и также в отдельной емкости разогревали серу до температуры 120-130°C. Затем получали серобитумное вяжущее путем перемешивания в течение 10 минут жидкой серы с горячим битумом.

Наполнители (щебень, шлаковый песок и порошок электродов) грели до температуры 140-150°C. Затем наполнители и серобитумное вяжущее смешивали при температуре 135°C в течение 5-10 минут. Таким образом, температура приготовления сероасфальтобетона была на 10-20°C ниже температуры, указанной в ГОСТ 12801-98 на асфальтобетон, т.к. вязкость серобитумного вяжущего ниже вязкости битума. Во время приготовления асфальтобетона на серобитумном вяжущем отсутствует выделение вредных газов. При этом применение серобитумного вяжущего приводит к ускорению процесса обволакивания зерен минеральной смеси, а тем самым к быстрейшему получению асфальтобетонной смеси. Асфальтобетонные смеси на серобитумном вяжущем уплотняли при температуре 110-120°C. При таких температурах смеси сохраняли подвижность.

Для определения свойств сероасфальтобетона использовались образцы-цилиндры с размерами d=h=71,4 мм в соответствии с требованиями ГОСТ 12801-98. Формование образцов проводили в металлической форме с двумя вкладышами, нагретой до температуры 90-100°C. Образцы уплотнялись на прессе при давлении 40 МПа в течение 3 мин.

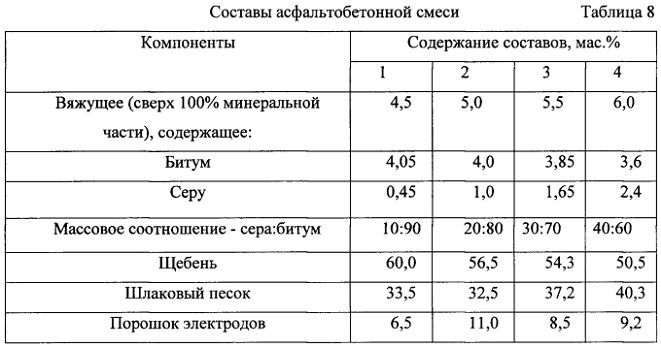

Преимущества предлагаемых асфальтобетонных смесей показаны на составах мелкозернистых смесей, которые по своим гранулометрическим составам удовлетворяют требованиям ГОСТ 9128-2013, предъявляемым к смесям типа «А» марки II. На заявленных минеральных заполнителях и на серобитумном вяжущем готовили четыре состава асфальтобетонной смеси согласно таблице 8.

Количество серобитумного вяжущего устанавливается сверх 100% минеральной части асфальтобетона.

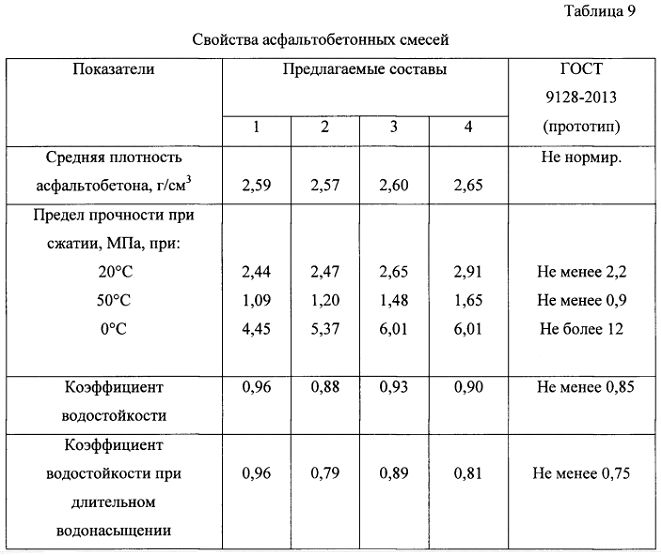

Качество асфальтобетона определялось по ГОСТ 12801-98 и сравнивалось со свойствами асфальтобетона по ГОСТ 9128-2013 для III дорожно-климатической зоны (прототип). Свойства указанных составов приводятся в таблице 9.

Как видно из таблицы 9, по пределу прочности при 20°C и водостойкости предлагаемые составы асфальтобетона имеют лучшие показатели, чем известные составы (по прототипу). Более высокое значение прочности при 50°C показывает большую теплостойкость, а меньшее значение прочности при 0°C показывает большую морозостойкость предлагаемого состава по сравнению с прототипом. Расчеты показали, что стоимость сероасфальтобетонной смеси на порошке электродного производства и шлаковом песке почти в 1,5 раза меньше по сравнению со стоимостью сероасфальтобетонной смеси на стандартных минеральных заполнителях.

Асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, отличающаяся тем, что содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее содержится в количестве 4,5-6,0 мас.% сверх 100% по отношению к минеральной части, в качестве минерального порошка - порошкообразные отходы электродного производства, состоящие в основном из углерода, в качестве щебня - известняковый щебень и указанного песка - песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.%:

| битум | 3,6-4,05 сверх 100% от минеральной части |

| сера | 0,45-2,4 сверх 100% от минеральной части |

| щебень | 50,5-60,0 |

| шлаковый песок | 32,5-40,3 |

| минеральный порошок | 6,5-11,0. |

www.findpatent.ru

Приготовление асфальтобетонной смеси

Строительные машины и оборудование, справочник

Категория:

О дорожно-строительных машинах

Приготовление асфальтобетонной смеси

Приготовление асфальтобетонной смесиВ настоящее время асфальтобетонные покрытия применяются на дорогах высокого класса я на городских улицах как завершающая часть дорожной одежды. Одно- или двухслойные асфальтобетонные покрытия укладывают на щебеночном или булыжном основании, либо в качестве тонкого коврика износа на цементобетонных дорожных одеждах.

Нижний слой покрытия укладывают из крупнозернистого, а верхние слои и коврики износа — из мелкозернистого асфальтобетона, так называемого песчаного асфальта.

В зависимости от класса дороги и напряженности движения выбирается толщина слоев асфальтобетонного покрытия. Толщина нижнего крупнозернистого слоя колеблется от 4,5 до 6 см и в отдельных случаях до 8 см, а толщина верхнего слоя или коврика — от 2,5 до 5 см.

Для приготовления асфальтобетонной смеси выбор соотношения минеральных составляющих и вяжущего материала — битума или дегтя — зависит главным образом от имеющихся в наличии материалов. В готовой смеси вяжущий материал должен полностью покрыть тонкой пленкой все наружные поверхности каменных материалов и заполнителя (каменной муки).

Строительство асфальтобетонных покрытий состоит в основном из трех операций—.приготовления асфальтобетонной смеси, транспортирования и укладки готовой смеси на место и уплотнения уложенного асфальтобетона. Эти операции сложны и ответственны, поскольку асфальтобетонную массу можно употреблять только определенной температуры. Укладывать и уплотнять асфальтобетонное покрытие при температуре смеси ниже заданного предела запрещается, так как при этом получится брак покрытия как по прочности, так и по водонепроницаемости.

В свою очередь, приготовление асфальтобетонной смеси разделяется на две отдельные технологические операции — приготовление битума и приготовление смеси.

Битум на место строительства доставляют железнодорожным транспортом — в полувагонах или цистернах.

Перед сливом из железнодорожной тары битум разогревают паром для придания ему текучести. Разогретый битум сливают в битумохранилища.

В дорожном строительстве применяют главным образом временные битумохранилища. Они .представляют собой земляную яму глубиной 0,3—1 м, утрамбованную земляную площадку, обнесенную земляным валом, или проконопаченный деревянный ящик с дощатым или глинобитным полом.Битум из хранилищ вручную вырубают ломами или кирками. Для того чтобы эту работу выполнять не вручную, битум разогревают паром. Разжиженный битум откачивают из битумохранилища насосом и подают им к потребляющему агрегату.

Пар, нужный для разогрева битума в полувагонах, цистернах, или битумохранилащах, получают в стационарных паровых котлах или в передвижных парообразователях Д-163.

При перевозке по железной дороге и хранении в земляных ямах в битум проникают вода и различные загрязняющие примеси —- песок, земля и пр.

Перед использованием битума, например, перед розливом автогудронаторами, или перед перемешиванием с минеральными материалами при приготовлении асфальтобетона вода должна быть удалена.

Воду удаляют выпариванием в течение определенного времени в битумных котлах. Одновременно с выпариванием воды битум нагревают до рабочей температуры 160—180°, при которой он .приобретает жидкотекучесть, легко разливается автогудронатором и хорошо перемешивается с минеральными материалами.

Часть загрязняющих примесей осаждается при местном разогреве битума в хранилищах, а остальные примеси осаждаются в битумных котлах.

В дорожном строительстве для выпаривания воды и разогрева битума применяют главным образом стационарные битумопла- вильные котлы, устанавливаемые на кирпичной кладке на территории битумных баз и асфальтобетонных заводов. В последнее время для этого начали применять передвижные битумные котлы, не требующие кирпичной кладки и монтажных работ.

Место битумоплавильных котлов на асфальтобетонном заводе показано на рис. 159, изображающем общую схему технологического процесса приготовления асфальтобетонной смеси.

Жидкое топливо 1 и битум 2 доставляют на завод специальным железнодорожным транспортом и сливают в хранилища. Минеральный порошок (заполнитель) 5 доставляют также железнодорожным транспортом и сгружают в закрытые складские помещения.

В зависимости от удаленности асфальтобетонного завода от каменных карьеров дробленый щебень подвозят железнодорожными составами или автотранспортом, а в отдельных случаях — вагонетками узкой колеи.

Песок обычно доставляют автосамосвалами из притрассовых карьеров.

Запасы щебня и песка хранят в штабелях на открытом воздухе.

Битум, щебень, песок и заполнитель превращаются в асфальтобетонную смесь смесителем, являющимся главным агрегатом асфальтобетонного завода.

Рис. 159. Технологический процесс приготовления асфальтобетонной смеои:1 — жидкое топлизо; 2 — битум; 3 — щебень; 4 — песок; 5 — минеральный порошок; 6 — смеситель; 7— битумные котлы

Готовую смесь отвозят от смесителя автосамосвалами.

Разогретый битум и другие вяжущие материалы на асфальтобетонных базах и в смесителях перекачивают битумными насосами. Этими насосами откачивают битум из битумохранилищ и подают его в котлы; перекачивают битум из котлов в дозировочный бак смесителя или в цистерну автогудронатора; впрыскивают битум в мешалку смесителя; перекачивают битум из емкости в емкость и т. д.

Читать далее: Машины для приготовления асфальтобетонной смеси

Категория: - О дорожно-строительных машинах

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Как производят асфальт

Содержание:

Получение битума из нефти

Приготовление асфальтовой смеси

Температурные условия для горячего асфальта

Комплект оборудования

Подготовка песка и щебня

Покрытие из асфальтобетона имеет очевидные преимущества:1. Дорожное полотно ровное, устойчивое к изнашиванию и повреждениям.2. Поверхность легко очищается, при этом на ней долго держится дорожная разметка.3. Покрытие практически готово к использованию по окончанию укладки. 4. Поверхность имеет шероховатую структуру, что обеспечивает хорошее сцепление с дорогой колес транспортных средств. Асфальт изготавливают под воздействием высоких температур с использованием природного либо дробленого песка. Вместо щебня в его составе может присутствовать гравий. Битум имеет органическое происхождение и оказывает вяжущее воздействие на получаемую смесь. При необходимости добавляют минеральный порошок.

Асфальт изготавливают под воздействием высоких температур с использованием природного либо дробленого песка. Вместо щебня в его составе может присутствовать гравий. Битум имеет органическое происхождение и оказывает вяжущее воздействие на получаемую смесь. При необходимости добавляют минеральный порошок. Примерное соотношение названных элементов в асфальтовой смеси из трех компонентов следующее: не менее 80% дробленого щебня (гравия), около 6% битума и 10% песка.

Получение битума из нефти

Необходимым компонентом асфальтобетонных смесей является вязкий битум. Природный битум (асфальт – одна из его разновидностей) – это остаточный продукт переработки нефти. Технологически процесс получения битума на нефтеперерабатывающем комбинате выглядит так:1. Из сырой нефти выделяют частицы путем нагревания с последующим испарением летучих веществ.2. Наряду с другими нефтепродуктами, частицы перегоняют в асфальт.3. Полученный асфальт соединяют с летучими веществами. 4. Конечный продукт подвергают воздействию низких температур. 5. В результате испарения летучих веществ образуется твердый битум. Переработанный битум становится полноценным товарным продуктом.

Приготовление асфальтовой смеси

Производство асфальтовой смеси строится по этапам:1. Производится расчет состава и взвешивание компонентов.2. Элементы для изготовления смеси проходят контроль качества и проверку на наличие посторонних включений.3. Твердые компоненты обрабатываются путем просеивания песка и дробления камня.4. Минеральные элементы (при необходимости, в целях просушки) и битум подвергаются раздельному нагреванию. 5. Ингредиенты соединяют и тщательно перемешивают, избавляя смесь от элементов воздуха.6. Горячую асфальтовую смесь помещают в силос, где она хранится в нагретом состоянии до 4-х суток.Температурные условия для горячего асфальта

При изготовлении горячей асфальтовой смеси соблюдают температурный режим:- Сыпучие материалы нагревают до 200˚C для выведения влаги;- Все компоненты смешивают при 160˚C;- Готовая смесь может храниться до нескольких суток при температуре не менее 150˚C.Комплект оборудования

Оборудование для изготовления асфальта состоит из:1. Агрегата питания,2. Сушильного агрегата,3. Сортировочного агрегата,4. Хранилища для битума,5. Элеватора горячих материалов,6. Агрегата для смешивания,7. Бункера готовой смеси,8. Кабины управления.Асфальтосмесительная установка, в которой осуществляются все операции, может быть передвижной либо стационарной, работать циклически или же непрерывно. Стационарная установка располагается на территории асфальтового завода. Передвижная установка монтируется на базе прицепа или колесного шасси и удобна в транспортировке.

Подготовка песка и щебня

Технологически процесс подготовки инертных материалов строится следующим образом:1. Погрузчик, кран или конвейер подает песок и щебень со склада в бункер агрегата питания.2. Далее песок и щебень при помощи конвейера либо элеватора загружаются в барабан сушильного агрегата.3. В барабане материалы сушатся и нагреваются до нужной температуры. Для этого насосом в барабан подается топливо в жидком или газообразном состоянии. Вентиляторы подают необходимый для его сгорания воздух. 4. Образующиеся при сушке горячие газы проходят очистку от пыли, проходя через систему улавливания.nerudr.ru

Всё об асфальтировании / Справочник / Литой асфальт

Общие сведения о литом асфальте

Литой асфальт (литая асфальтобетонная смесь) — композиционный дорожно-строительный материал, который представляет собой смесь минеральных материалов (щебня, песка, минерального порошка) и битумного вяжущего (теплоустойчивого битума или полимерно-битумного вяжущего).

Относится к высокоплотным асфальтобетонным смесям и в готовом к укладке виде представляет собой горячую вязко-текучую пластичную массу черного цвета. В отличие от обычных уплотняемых горячих асфальтобетонных смесей, литой асфальт характеризуется избытком битумного вяжущего, что придает ему высокую пластичность.

Литой асфальтобетон — твердое монолитное покрытие устроенное из литой асфальтобетонной смеси.

Литые асфальтобетонные смеси не следует путать с литыми эмульсионно-минеральными смесями (ЛЭМС), которые помимо иного состава имеют также и иное назначение (как правило, используются для тонкослойной поверхностной обработки асфальтированного дорожного покрытия).

Назначение и область применения литых асфальтов

Основным назначением литых асфальтобетонных смесей является устройство верхних слоёв дорожного покрытия. В более редких случаях литой асфальт применяется для устройства нижних слоев покрытия с последующей укладкой поверх них тонкого слоя щебеночно-мастичного асфальта (ЩМА) или литой асфальтобетонной смеси другого типа (такой подход распространен при асфальтировании мостовых сооружений).

Главной сферой применения литого асфальта является мостовое строительство. Данный материал используется для создания верхних защитных слоев покрытия мостовых сооружений, выполняя также функцию гидроизоляции.

Второй по значимости областью применения литых асфальтобетонных смесей является дорожное строительство. Литой асфальт может применяться при асфальтировании автомобильных дорог любых технических категорий во всех дорожно-климатических зонах Украины (от А-1 до А-7), а также при асфальтировании тротуаров, пешеходных и велосипедных дорожек, межрельсового пространства трамвайных путей.

Особую актуальность использование горячих литых асфальтобетонных смесей приобретает при необходимости проведения ямочного ремонта асфальтового покрытия в холодное время года при отрицательных температурах.

Несмотря на то, что главной сферой применения литых асфальтобетонных смесей является мостовое и дорожное строительство, данный материал достаточно часто используется в промышленном и гражданском строительстве в качестве гидроизоляционного материала, материала для устройства твёрдых покрытий на производственных и складских площадках, устройства стяжек и напольных покрытий (с последующей шлифовкой и полировкой такого покрытия до гладкого состояния), создания отмосток.

Типовой состав и технология производства литого асфальта

Литой асфальт отличается от обычных уплотняемых асфальтобетонных смесей более высоким содержанием битумного вяжущего (до 11 %) и минерального порошка (до 25 %).

Минеральная составляющая литой асфальтобетонной смеси включает щебень, песок и минеральный порошок. Щебень применяют из плотных горных пород со следующими характеристиками:

- Марка по дробимости должна быть не менее 1000

- Марка по истираемости не менее И1

- Марка по морозостойкости не ниже F50

- Содержание зерен лещадной и игловатой формы не более 15 % по массе

- Содержание пылевидных и глинистых частиц не более 1 % по массе

Песок используют природный, дробленый или из отсевов дробления плотных горных пород. Минеральный порошок применяют активированный и неактивированный из карбонатных горных пород (известняковый или доломитовый).

Таким образом, в части минеральной составляющей (щебень, песок и минеральный порошок) литой асфальт схож с обычной асфальтобетонной смесью, главным же его отличием является вяжущий компонент. При приготовлении литых асфальтобетонных смесей используется теплоустойчивый битум, полимерно-битумное вяжущее или другие битумные вяжущие с улучшенными свойствами (битумно-каучуковое вяжущее, резинобитумное вяжущее и др.).

Производится литой асфальт на асфальтобетонных заводах в специальных асфальтосмесительных установках по технологии схожей с приготовлением обычных асфальтобетонных смесей. Температура литой смеси при выпуске из смесителя зависит от вида вяжущего и может варьироваться от 190 °С до 240 °С.

Т. к. литая асфальтобетонная смесь отличается высоким содержанием битумного вяжущего и при выпуске имеет высокую температуру (190–240 °С), это приводит к расслаиванию и быстрой потере однородности (проявляется в виде неравномерного оседания минеральных частиц). Для предупреждения процесса расслаивания, сохранения однородности смеси и поддержания высокой рабочей температуры, во время транспортировки литого асфальта к объекту требуется его непрерывное перемешивание с одновременным подогревом. Транспортировка литого асфальта осуществляется специализированными машинами — «кохерами» (другое название — термос-миксер).

Помимо транспортировки, кохер может использоваться в качестве мобильной установки для приготовления литых асфальтобетонных смесей предназначенных для ямочного ремонта дорог. Процесс приготовления такой смеси может осуществляться с использованием новых материалов, а также с добавлением вторичного асфальтобетона (асфальтовой крошки) или из полуфабрикатов. Применение асфальтовой крошки при приготовлении литого асфальта для ямочного ремонта является одним из путей удешевления его высокой стоимости.

Классификация литых асфальтобетонных смесей

По назначению

- I тип — применяется для устройства верхнего слоя дорожного покрытия на автомагистралях и дорогах I–III категории, проезжей части мостов, эстакад, путепроводов и паркингов. Литая асфальтобетонная смесь I типа производится на специализированной асфальтосмесительной установке, транспортируется к объекту в термосе-миксере, укладывается специальным укладчиком (гусеничным, колёсным или колёсно-рельсовым финишером) или вручную без уплотнения. Наибольший размер зерен каменного наполнителя (щебня) — 15 мм. Содержание зерен крупнее 5 мм — 45–55 % по массе.

- II тип (вибролитая асфальтобетонная смесь) — предназначена для устройства покрытий автомобильных дорог I–III технических категорий, аэродромов, мостов, эстакад, путепроводов. Литая асфальтобетонная смесь II типа производится на обычной асфальтосмесительной установке, транспортируется автосамосвалами с защитным тентом, укладывается обычным асфальтоукладчиком с виброуплотнением (отсюда название «вибролитая»). Наибольший размер зерен щебня — 20 мм. Содержание зерен крупнее 5 мм — 35–50 % по массе.

- III тип (вибролитая асфальтобетонная смесь) — используется для устройства верхнего слоя основания при строительстве дорог I–III технических категорий, а также аэродромов. Литая асфальтобетонная смесь III типа производится на стандартной асфальтосмесительной установке, к объекту транспортируется в автосамосвалах, укладывается обычным асфальтоукладчиком с виброуплотнением. Наибольший размер зерен щебня — 40 мм. Содержание зерен крупнее 5 мм — 45–65 % по массе.

- IV тип — применяется для асфальтирования тротуаров, устройства полов внутри помещений, устройства стяжек и гидроизоляции кровли. Наибольший размер зерен щебня — 5 мм.

- V тип — применяется для ямочного ремонта асфальтобетонных дорожных покрытий, гидроизоляции покрытий и асфальтирования межрельсового пространства в трамвайных путях. Наибольший размер зерен щебня — 20 мм. Содержание зерен крупнее 5 мм — 35–50 % по массе. При выборе материалов для приготовления литых смесей V типа требования к исходным материалам могут быть ниже, так как свойства литого асфальтобетона не должны значительно превышать свойства ремонтируемого асфальтового покрытия. Транспортировка и укладка литого асфальта V типа осуществляется с помощью кохера.

Вибролитая асфальтобетонная смесь — литой асфальт II–III типа. Относительно данных типов литого асфальта в профессиональной и научной среде имеются разногласия, т. к. формально они не могут быть определены как литые, поскольку транспортируются к объекту асфальтирования обычными самосвалами, укладываются стандартными асфальтоукладчиками с виброуплотнением и к тому же требуют уплотнения катками, чего не происходит в случае с литой смесью I, IV и V типа.

По виду вяжущего

- Литая асфальтобетонная смесь — стандартная литая асфальтобетонная смесь приготовленная с применением теплоустойчивого немодифицированного дорожного битума.

- Литая полимерасфальтобетонная смесь — литая асфальтобетонная смесь в которой в качестве вяжущего компонента используется полимерно-битумное вяжущее (ПБВ).

- Литая сероасфальтобетонная смесь — литая смесь в которой в качестве вяжущего используется комплексное вяжущее состоящее из битума и модифицированной технической серы. Применение серы позволяет уменьшить расход битума и понизить температуру приготовления литой асфальтобетонной смеси.

- Литая резиноасфальтобетонная смесь — литая асфальтобетонная смесь в которой в качестве вяжущего используется резинобитумное композиционное вяжущее. Использование в литом асфальтобетоне резиновой крошки способствует повышению долговечности дорожного покрытия, улучшению его фрикционных свойств, а также, в ряде случаев, позволяет снизить расход щебня.

Преимущества и недостатки литого асфальта

Асфальтированные покрытия созданные с применением литых смесей отличаются малой толщиной слоя, высокой плотностью и шероховатостью. Помимо этого, в сравнении с традиционными уплотняемыми асфальтобетонными смесями и щебеночно-мастичным асфальтом, литой асфальт обладает рядом других преимуществ, а именно:

- Высокая пластичность и подвижность литой смеси.

- Низкая пористость и водонепроницаемость.

- Лучшие, в сравнении с обычной асфальтобетонной смесью, гидроизоляционные свойства.

- Высокая коррозионная стойкость, трещино- и износостойкость.

- Высокая прочность покрытия, сравнимая с традиционными асфальтобетонами.

- Высокая эластичность покрытия и способность выдерживать большие деформационные растяжения.

- Долговечность (устойчивость к старению и накоплению усталостных повреждений).

- Устойчивость к колееобразованию и высокое сопротивление износу шипованными шинами.

- Устойчивость к сильным температурным перепадам.

- Отсутствие необходимости уплотнения уложенной смеси.

- Возможность проводить ремонтные работы при отрицательных температурах.

К основным недостаткам литых асфальтобетонных смесей и литого асфальтобетона можно отнести:

- Низкие сцепные показатели асфальтированного покрытия (вследствие большого содержания битумного вяжущего), что приводит к необходимости проведения дополнительных работ связанных с распределением и втапливанием (запрессовкой) черного щебня в уложенный слой литого асфальта.

- Высокая стоимость смеси связанная с применением дорогостоящих компонентов.

- Высокая стоимость асфальтирования, связанная с необходимостью проведения подготовительных работ и привлечением специальной техники (кохеры, финишеры, щебнераспределители и др.).

Технология асфальтирования с применением литого асфальта

1. Транспортировка литого асфальта

Транспортировка литой асфальтобетонной смеси к объекту проведения работ осуществляется «кохерами» (специальными машинами, оборудованными системой перемешивания, подогрева и контроля температуры смеси). Необходимость использования кохеров для транспортировки литого асфальта (I, IV и V типа) обусловлена тем, что без принудительного перемешивания и подогревания, смесь начинает расслаиваться и терять пластичность. Литые асфальтобетонные смеси II–III типа устойчивы к расслоению и могут доставляться обычными самосвалами.

2. Подготовительные работы

При устройстве дорожных покрытий из литого асфальтобетона важную роль играет тщательная подготовка нижележащего основания, на которое будет укладываться литая смесь. Если нижележащий слой не является достаточно ровным, его выравнивают путем холодного фрезерования или методом устройства выравнивающего слоя асфальта (при перепаде отметок до 6 см используют мелкозернистую асфальтобетонную смесь, более 6 см — крупнозернистую).

После фрезерования или устройства выравнивающего слоя, нижележащее покрытие обрабатывают битумной эмульсией. Подгрунтовка нижележащего слоя может не выполняться если между устройством нижнего слоя (в том числе выравнивающего) и укладкой литого асфальта прошло не более 10 суток. Подгрунтовка также не требуется в том случае, когда нижний слой устроен из литой асфальтобетонной смеси.

Перед началом укладки литой асфальтобетонной смеси по обеим сторонам асфальтируемой полосы устраивается деревянная или металлическая опалубка с высотой равной толщине укладываемого слоя. Если укладка литого асфальта производится колесно-рельсовым укладчиком, то опалубка не устанавливается, поскольку в этом случае роль опалубки выполняют сами рельсы. Литые асфальтобетонные смеси II–III типа не требуют установки опалубки, т. к. укладываются обычными асфальтоукладчиками методом вибролитья.

3. Укладка литого асфальта

Покрытия из литых асфальтобетонных смесей устраивают в сухую погоду, весной при температуре окружающего воздуха не ниже 5 °С, осенью — не ниже 10 °С. Допускается выполнять асфальтирование и при отрицательной температуре воздуха, но не ниже −10 °С. В этом случае литая асфальтобетонная смесь должна иметь температуру не менее 240 °С и укладка должна производиться в безветренную погоду (или при слабом ветре) на сухую и чистую поверхность. Просушка поверхности может производиться с помощью инфракрасных нагревателей.

В зависимости от типа литой асфальтобетонной смеси укладка может производится колёсными, гусеничными или колесно-рельсовыми финишерами (для литого асфальта I, IV и V типа) или обычными асфальтоукладчиками (для литого асфальта II–III типа). Места не доступные для механической укладки литой смеси асфальтируют вручную.

4. Уплотнение литого асфальта

Литая асфальтобетонная смесь I, IV и V типа не требует уплотнения, т. к. имеет текучую консистенцию и набирает плотность в процессе остывания. Литая асфальтобетонная смесь II–III типа уплотняется вибротрамбующим брусом асфальтоукладчика на этапе укладки и легкими катками на этапе запрессовки черного щебня.

5. Запрессовка (втапливание) черного щебня

Т. к. одним из главных недостатков литого асфальтобетонного покрытия является низкий коэффициент сцепления с шинами транспортным средств, то для повышения его шероховатости выполняется дополнительная процедура распределения и запрессовки щебня, производимая сразу после укладки литого асфальта. К моменту запрессовки черный щебень должен иметь температуру не ниже 100 °С, а поверхность уложенной литой смеси не должна остыть ниже 140–180 °С. Распределение чернощебеночной смеси может производиться вручную или с помощью щебнераспределителя.

Запрессовка черного щебня — технологическая операция по приданию покрытию из литого асфальтобетона I и V типа требуемых фрикционных характеристик путем распределения и втапливания в него горячего черного щебня. В качестве материала для обработки применяют черный щебень фракции 5(3)–10 мм или 10–15 мм.

Черный щебень — искусственный дорожно-строительный материал, получаемый путем смешения гранитного, гравийного или известнякового щебня с вязким или жидким органическими вяжущим (нефтяным дорожным битумом, битумной эмульсией или дегтем).

Краткая историческая справка о литом асфальте

На постсоветском пространстве первые попытки применения литого асфальта относятся к 19 веку. Уже в 1865 году в Санкт-Петербурге литые смеси на основе природного битума были впервые применены при асфальтировании террас Зимнего дворца. Через 5 лет (в 1870 году) с помощью той же литой смеси асфальтировалась улица Малая Садовая и создавалось покрытие на набережной реки Фонтанки. Позднее с применением литых смесей началось асфальтирование дорог в Киеве, Харькове, Одессе, Житомире и других городах Российской империи.

Применение литого асфальта в г. Москва началось в 1874 году, когда рядом с городом Сызрань был построен первый в России завод по производству асфальтовой мастики. Существенно упростился процесс приготовления и укладки литых смесей с того момента как в 1914 году в городе Грозный было запущено производство нефтяного битума. Однако, именно по причине интенсивного развития битумного производства все большее распространение стала получать уплотняемая асфальтобетонная смесь, как более простой и дешевый материал для устройства дорожных покрытий, а интерес к использованию литой смеси начинает падать.

С начала 1970-х годов асфальтирование с применением литого асфальта вновь возвращается в СССР, чему в немалой степени способствовал положительный опыт эксплуатации (способность выдерживать интенсивное грузонапряженное движение, износостойкость и коррозионная стойкость) литых асфальтобетонных покрытий на дорогах Западной и Восточной Германии, Венгрии и Румынии.

К концу 1970-х годов литьевая технология вновь начинает переживать упадок по причине дефицита материалов (теплоустойчивого битума и мелкофракционного щебня), низких темпов строительства, высокой стоимости импортной техники (т. к. собственное оборудование еще не производилось) и других проблем. Эти трудности привели к тому, что в СССР начало развиваться собственное направление литьевой технологии, основанное на использовании метода вибролитья и применении более жестких литых смесей.

В странах Европы литой асфальт широко стал применяться с середины 20 века. В США литой асфальт приготовленный с использованием нефтяных битумов впервые применили в 1876 году. Наиболее широкое распространение литьевая технология получила в Германии, где существует большое количество современных заводов производящих оборудование для приготовления, транспортирования и укладки литых смесей.

Сегодня в мире существует множество организаций деятельность которых связана с разработкой стандартов, технической документации, новых рецептур и составов для литого асфальта, крупнейшими из которых являются:

- IMAA (International Mastic Asphalt Association) — Международная ассоциация производителей литого асфальта.

- EMAA (European Mastic Asphalt Association) — Европейская ассоциация производителей литого асфальта.

www.unidorstroy.kiev.ua

Асфальтобетонная смесь: виды и особенности применения

Для приготовления асфальтобетонной смеси используются специальные компоненты, такие как песок, щебень различного калибра, минеральный порошок, песок, а также битум, который придаёт смеси вязкость. При условии соблюдения технологических требований, а также пропорций вышеприведенных компонентов, получается асфальтобетонная смесь, которая служит надёжным дорожным покрытием независимо от условий эксплуатации.

Для приготовления асфальтобетонной смеси используются специальные компоненты, такие как песок, щебень различного калибра, минеральный порошок, песок, а также битум, который придаёт смеси вязкость. При условии соблюдения технологических требований, а также пропорций вышеприведенных компонентов, получается асфальтобетонная смесь, которая служит надёжным дорожным покрытием независимо от условий эксплуатации.

Разновидности асфальтобетонных смесей

В зависимости от принципа укладки асфальтобетонные смеси можно подразделить на холодные и горячие. Наиболее распространённым способом укладки является именно «горячий», температура смеси, при этом составляет от 140 до 170 °С.

Для того чтобы смесь сохраняла технологически обусловленную температуру, её доставляют на место укладки с помощью специальной техники. После того как асфальтобетонная смесь высыпается и распределяется по участку дороги, она уплотняется специальными асфальтными катками. Прежде чем эксплуатировать дорожное покрытие, состав асфальтобетонной смеси должен, как следует, застыть.

Условия применения горячей асфальтобетонной смеси

Главным условием эффективности покрытия является применение её в горячем состоянии, поэтому нельзя допускать её остывания до укладки. Температура смеси не должна опуститься ниже 120 °С. Нарушение температурного режима может привести к преждевременному повреждению всего дорожного покрытия. Кроме этого для формирования верхнего слоя необходимо использовать щебень, его оптимальная фракционность должна находиться в диапазоне от 20 до 40 мм.

На сегодняшний день горячая асфальтобетонная смесь гост 9128 2009 представляет собой наиболее прочный и выносливый материал для дорожного покрытия. Высокопрочные параметры смеси обеспечивает именно наличие битума в её составе.

Кроме надёжности, которая позволяет эксплуатировать дорожное покрытие на протяжении многих лет, дорога на основе горячей асфальтобетонной смеси, имеет ещё одно немаловажное преимущество, по ней можно ездить, как только температура асфальта сравняется с температурой окружающей среды, по сути, речь идёт о нескольких часах. Этого времени достаточно для того, чтобы смесь полностью сформировалась и окрепла до той кондиции, когда она сможет противостоять нагрузке, которую оказывает проезжающий по ней транспорт.

Применение мелкозернистой асфальтобетонной смеси

В случае проведения ремонтных работ следует применять смеси, которые по своему составу идентичны с тем материалом, на основе которого выполнено ремонтируемое покрытие. Если глубина выбоины не превышает 50 мм для её заполнения достаточно одного слоя, а в том случае, если дефект превышает 50 мм, рекомендуется выполнять два слоя.

Для ремонта выбоин, которые имеют небольшую площадь, используется пневматическое оборудование, в то время как ремонт больших повреждённых участков выполняется с помощью виброкатка. Применение асфальтобетонных смесей возможно не только для дорожных покрытий, их широко используют для гидротехнических целей, на их основе формируют полы и даже плоскую кровлю. Среди факторов, которые наиболее существенно влияют на стоимость асфальтобетонной смеси стоит выделить:

- технология приготовления смеси;

- оборудование, которое применяется в производстве смеси;

- качество компонентного состава.

Для того, чтобы приобрести качественный материал, следует обращаться к тем производителям, которые имеют хорошую репутацию, а смеси готовят при строгом соблюдении технологии. Следует отметить, что в результате применения мелкозернистой асфальтобетонной смеси дорожное покрытие получается более качественное и гладкое, однако и стоит она несколько дороже обычной.

Источник http://soborrus.ru

sibskam.ru