Жаростойкий цемент на службе печного строительства. Жаростойкий цемент

Жаростойкие свойства цемента.

Одним из важнейших показателей жаростойкости цементов является отношение цементного камня к воздействию повышенных температур. Процесс нагревания цементного камня сопровождается фазовыми превращениями, испарением воды, выделяющейся из кристаллогидратов, изменением пористости и, как следствие, снижением прочности. По степени снижения прочности, как правило, судят о жаростойкости цемента. В зависимости от температурных условий службы бетона используют различные цементы: портландцемент, глиноземистые цементы различного состава, жидкое стекло и т. д. Высокоглиноземистые цементы, обеспечивающие высокую огнеупорность бетона, являются наиболее перспективными.

Для организации производства высокоглиноземистого цемента на ОАО «Подольск-Цемент» была создана промышленная установка, состоящая из электродуговой печи — плазменного реактора и вспомогательного оборудования: сырьевых бункеров для различных видов специальных клинкеров, смесителя-утилизатора тепла, полых анода и катода, охладителя расплава для различных режимов охлаждения специальных клинкеров.

Плазменный реактор представляет собой металлический цилиндр, футерованный изнутри двумя слоями огнеупора (ШЦУи ВГЦ бетоном) и охлаждаемый снаружи циркуляционной водой. Днище и крышка плазменного реактора футерованы ВГЦ бетоном и охлаждаются через водяные кессоны циркуляционной водой. Средняя толщина футеровки подобрана экспериментально и составляет 250 мм.

Корпус плазменного реактора имеет ряд технологических отверстий для обеспечения загрузки шихты, слива расплава, отбора газов, розжига реактора, внутреннего осмотра реактора во время работы.

На созданной установке предприятие постоянно производит высокоглиноземистый цемент требуемого состава. Возможности установки велики — она способна выпускать любые высокоглиноземистые цементы от мономинерального до полиминерального состава с добавками различных веществ, повышающих огнеупорность цемента.

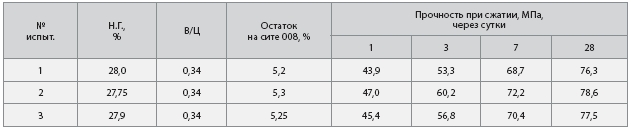

Для исследования был взят высокоглиноземистый цемент, характеризующийся следующим содержанием (мас. %): моноалюминаткальция СА — 32, диалюминат кальция СA2 — 60, другие примесные соединения — 8. В качестве добавки использовали микрокремнезем и органическую кислоту.

Известно, что при гидратации высокоглиноземистого цемента образуются метастабильные гидроалюминаты кальция САН10, С2АН8, перекристаллизовывающиеся затем в кубическую форму С3АН6. Для определения степени их влияния на изменение структуры и прочности цементного камня при его нагревании до высоких температур на первом этапе были приготовлены различные гидроалюминаты по методике, опубликованной в литературе.

При нагревании САН10 в пределах 100 °С потеря кристаллизационной воды составляет 3 мол., при 150–170 °С удаляется 1,5 молекулы Н20, при 260–280 °С — 5 мол. Н20, и оставшиеся 0,5 молекулы удаляется при 800–900 °С. Фазовый анализ, по данным РФА, соответственно представлен в начале аморфной массой, а затем СА и Аl203.

Таблица №1: Результаты испытаний исследуемого цемента.

При нагревании С2АН8 теряет воду: при 100 °С — 1 %, при 170 °С — 1,5 % и при 300–320 °С — 5,5 %. При этом происходит постепенное изменение фазы от С2АН7 до С2АН4, полностью разлагающихся и превращающихся в аморфную массу. При 600 °С обнаруживается появление минерала С12А7 (d = 0,480, 0,263 нм).

При нагревании С3АН6 основная часть воды (4,5 мол. Н20) удаляется при 310–320 °С. Оставшиеся 1,5 мол. Н20 отщепляются при 500 °С. Нагревание образца до 600 °С сопровождается образованием С12А7 и СаО. Наличие свободной извести в цементном камне нежелательно, поскольку при циклическом нагревании и охлаждении возможно превращение Са(ОН)2 ⇔ СаО, что сопровождается деструкцией цементного камня, снижением прочности и даже, в определенных условиях, его разрушением.

Физико-химические исследования процесса гидратации и дегидратации высокоглиноземистого цемента с добавками и без добавок показали, что при 20 °С образуются в основном С2АН8 (бездобавочный ГЦ), перекристаллизовывающийся в С3АН6, в присутствии микрокремнезема — стерлингит С2АSH8, а органическая кислота способствует образованию САН10. При нагревании цементного камня до 200 °С степень гидратации всех цементов повышается за счет ускорения реакций взаимодействия компонентов с физически адсорбированной водой, находящейся в структуре цементного камня. Количество продуктов гидратации увеличивается, они заполняют поры в цементном камне, и прочность его повышается.

При этом состав продуктов гидратации в бездобавочном высокоглиноземистом цементе представлен кубическим гидроалюминатом кальция, в цементе с добавкой микрокремнезема — гидроалюмосиликатом кальция, а в цементе с добавкой органической кислоты — гексагональным гидроалюминатом кальция.

При дальнейшем повышении температуры нагрева происходит отщепление кристаллохимической воды из структуры гидратов, увеличение пористости и снижение прочности цементного камня. Степень снижения прочности зависит от состава цемента. Цементы с добавками показывают меньшую пористость и более высокую прочность по сравнению с бездобавочными.

Отмечено, что в присутствии добавок перекристаллизация первоначально образовавшихся гидро-алюминатов кальция замедляется и превалирует степень гидратации. Образующиеся гидраты заполняют поры и тем самым уменьшают снижение прочности цементного камня.

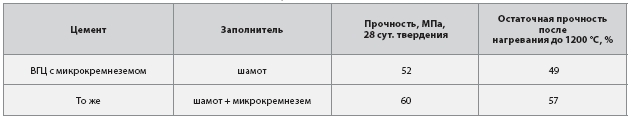

На основе проведенных исследований был изготовлен бетон с применением высокоглиноземистого цемента без и с добавкой указанных материалов. Как известно, свойства жаростойкого бетона зависят от природы заполнителя, который обеспечивает формирование контактной зоны между цементным тестом и заполнителем. Известны многочисленные исследования контактной зоны между заполнителем и цементным камнем. Согласно большинству из них, разрушение структуры бетона в основном зависит от степени сцепления заполнителя и цементного теста. В исследованиях показано, что главной составляющей контактной зоны является гидроксид кальция, который, главным образом, обусловливает связь «цемент–заполнитель». Эта связь обеспечивается за счет эпитаксиального роста кристаллов гидроксида кальция на поверхности заполнителя. Микроструктура контактной зоны, как правило, характеризуется большой пористостью и наличием крупных кристаллов гидроксида кальция. Однако эти данные характерны для бетонов на основе потландцемента. При гидратации высокоглиноземистого цемента, как показано выше, образуются гидроалюминаты кальция и гидроксид алюминия. Поэтому было целесообразно исследовать, как в этом случае формируется структура контактной зоны.

Для решения этой проблемы были проведены исследования с применением традиционного шамота как в качестве крупного, так и мелкого заполнителя. Для сравнения брали смесь, состоящую из шамота в качестве крупного компонента и микрокремнезем, как мелкий заполнитель. Образцы бетона нагревали при 100–1200 °С и затем исследовали методами РФА, ИКС и оптической микроскопии. Микроскопические исследования показали, что шамотные частицы окружены продуктами гидратации высокоглиноземистого цемента. Толщина контактной зоны составляет 10–15 мкм. Контактная зона образована благодаря эпитаксиальному росту кристаллов гидроалюминатов кальция на поверхности шамотных частиц. Контактная зона между микрокремнеземом и цементным тестом трудно просматривается из-за тонкого переплетения продуктов дегидратации цементных частиц. На поверхности частиц микрокремнезема наблюдается слой взаимных прорастаний продуктов его гидратации и цемента. При повышении температуры до 1200 °С, в результате реакции аморфизированных частиц, образовавшихся из дегидратированных компонентов высокоглиноземистого цемента и микрокремнезема, образуется муллит.

Исследования образцов, содержащих шамот в качестве заполнителя, показали, что микротрещины появляются вдоль зерен заполнителя, т. е. по контактной зоне. В случае образцов с микрокремнеземом формируется очень плотная контактная зона, простирающаяся как вдоль исходных негидратированных частиц, так и гидратированных фаз, что, видимо, является причиной высокой прочности бетона. Соответственно, пористость образцов очень низкая.

Таблица №2: Прочность бетонов при твердении в нормальных условиях и после нагревания.

Исследование образцов после их нагрева до 1200 °С показали значительно более высокуюостаточную прочность бетона со смесью шамота и микрокремнезема. Образцы имели высокую термостойкость — 30 циклов попеременного высушивания и увлажнения.

Таким образом, применение высокоглиноземистого цемента в сочетании с заполнителем, состоящим из шамота и микрокремнезема, весьма эффективно. Указанные высокоглиноземистый цемент и бетон на его основе рекомендуются для футеровки различных тепловых агрегатов.

www.voscem.ru

Особенности огнеупорного цемента

Общеизвестно, что противостоять огню крайне сложно. При воздействии высокими температурами практически все материалы горят, плавятся или разрушаются. Именно поэтому проблема жаростойкости строительных материалов так актуальна. При воздействии температуры в 250 градусов цемент начинает разрушаться, при 500 градусах – он начинает лопаться, что ведет к нарушению целостности конструкции.

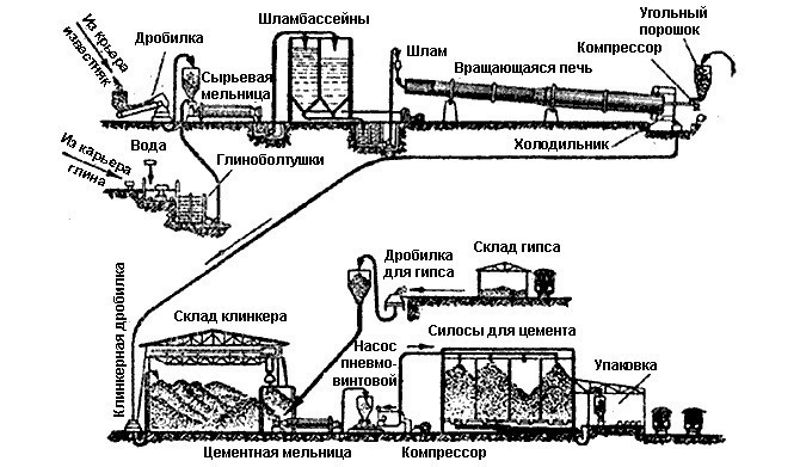

Схема производства

Именно для борьбы с высокими температурами и был разработан огнеупорный цемент.

Жаростойкий состав является разновидностью глиноземистых или высокоглиноземистых цементов. Изготовленный на его основе раствор достаточно быстро твердеет и становится прочным. Этот материал способен выдерживать температуру в среднем до 1750 градусов, что и объясняет его широкое применение.

Характеристики материала

Жаростойкий имеет свои достоинства и свои недостатки. Последних не очень много, но все-таки они есть. Итак, характеристика отрицательных свойств:

- Стоимость. Поскольку жаростойкий состав является специализированным, то и цена на него оказывается выше, чем на обычный материал. При покупке небольшого объема разница оказывается не такой уж и огромной, но при приобретении больших партий она становится ощутимой.

- Химический состав. Он не влияет ни на жизнедеятельность, ни на атмосферу, но при контакте с некоторыми элементами могут возникать реакции, способные ухудшить свойства раствора.

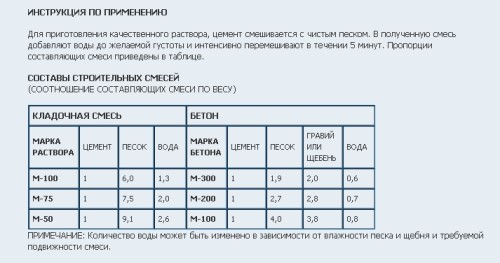

Таблица с инструкцией по приготовлению раствора.

Теперь рассмотрим положительные свойства специализированного цемента, которых оказывается гораздо больше:

- Жароустойчивость. В зависимости от вида и марки специализированного состава, температурный предел может колебаться в районе 2000 градусов, а некоторые разновидности, которые найти достаточно трудно, могут выдерживать даже 3500 градусов.

- Вязкость. По самым важным строительным параметрам, к каковым относится тягучесть, сцепляемость и другие, жаростойкий не уступает обычному.

- Простота приготовления. Для того чтобы смешать воду, песок и цемент, не нужно иметь соответствующего образования. А именно эти компоненты необходимы для приготовления раствора в домашних условиях.

Подготовительные работы

Перед тем, как начать строительные работы со специализированным составом, нужно провести подготовительные работы. Дело в том, что жаростойкий не любит пыли, сажи, жира, масляных пятен. Поэтому подготовительный этап заключается в обезжиривании и уборке рабочих поверхностей.

Необходимые инструменты для уборки:

- пылесос;

- влажная тряпка;

- спирт или любое другое чистящее обезжиривающее средство.

Жир необходимо оттереть спиртом или другой специальной жидкостью. Пыль нужно убрать с помощью пылесоса и влажной тряпки. Если на кирпичах имеется сажа, то их желательно отшлифовать, сняв при этом с поверхности 2 мм.

Для самой работы с раствором понадобятся следующие инструменты:

- дрель;

- миксер;

- бетономешалка;

- уровень;

- мастерок.

Работа с расвором

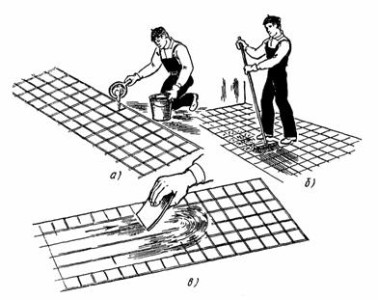

Схема отделки покрытий: а – заливка швов раствором; б – распределение раствора щеткой; в – выравнивание раствора шпателем.

После окончания подготовительных работ, можно приступать к заливке цемента. Сначала нужно развести необходимое количество смеси согласно прилагаемой инструкции. Приготовить состав можно либо в корыте, либо в бетономешалке, в зависимости от требуемого объема.

После приготовления, огнеупорный раствор выливается на рабочую поверхность и разглаживается мастерком. С помощью уровня время от времени проверяется ровность. При кладке кирпича с огнеупорным цементом, толщина наносимого слоя должна быть около 5 мм, на который кладется и плотно прижимается первый ряд кирпичей. Затем на эти кирпичи наносится еще один слой раствора и кладется второй ряд. Особое внимание при этом следует уделять нанесению раствора на стыки соседних кирпичей. По такому же принципу осуществляется и дальнейшая работа.

Важным моментом при работе с жаростойким цементом является тщательное заполнение цементом всех швов. Если следовать всем этим несложным правилам, данный материал прослужит не один десяток лет.

o-cemente.info

Цементы огнеупорные высокоогнеупорные жаростойкие - Огнеупорные материалы

Бетон Жаростойкий - бетон, способный при длительном воздействии на него высоких темп-р сохранять в заданных пределах физико-механич. свойства. В зависимости от степени огнеупорности различают жаростойкие бетоны: высокоогнеупорные — с огнеупорностью выше 1770°, огнеупорные — от 1580 до 1770°, жароупорные — 1580°. Жаростойкий бетон состоит из вяжущего (гидравлического или воздушного) и заполнителя. В вяжущее во многих случаях вводится минеральная тонкомолотая добавка. Мелкий и крупный заполнители приготовляются дроблением огнеупорных или тугоплавких горных пород, боя обожженных огнеупорных изделий и нек-рых др. материалов или же вырабатываются специально заводским способом. Жаростойкие бетоны приготовляются на одном из следующих вяжущих: портландцементе или шлакопортландцементе, высокоглиноземистом, глиноземистом или периклазовом цементах и на жидком стекле. В портландцемент и жидкое стекло вводятся тонкомолотые добавки. В зависимости от объемного веса жаростойкие бетоны делят на обычный и легкий (последний с объемным весом в высушенном состоянии менее 1500 кг/м3). Жаростойкий бетон на периклазовом цементе затворяется водным раствором сернокислого магния. Для обеспечения процессов твердения жаростойкий бетон на жидком стекле при нормальной темп-ре необходимо вводить кремнефтористый натрий или др. материалы, напр. нефелиновый шлам (отходы произ-ва глинозема) или доменный гранулированный шлак. Тонкомолотыми добавками служат тонкоизмельченные или пылевидные материалы: хромитовая руда, бой магнезитового или шамотного кирпича, кусковой шамот, цемянка, андезит, пемза, гранулированный доменный шлак, лёссовый суглинок и зола-унос; для легких жаростойких бетонов — бой шамотного или диатомового кирпича, цемянка, керамзит и зола-унос. В качестве мелкого (от 0,15 до 5 мм) и крупного (от 5 до 25 мм) заполнителей применяются дробленые материалы: титано-глиноземистый шлак, дунит, хромитовая руда, бой магнезитового магнезитохромитового, высокоглиноземистого или шамотного кирпича, кусковой шамот, бой полукислого, талькового и обыкновенного глиняного кирпича, доменный отвальный шлак, базальт, диабаз, андезит, артикский туф; в легких жаростойких бетонов — вспученные вермикулит или перлит, керамзит. Тонкомолотую добавку и заполнители выбирают в зависимости от вида вяжущего вещества, а также от условий и темп-ры службы бетона. Жаростойкий бетон применяется в тепловых агрегатах и строит, конструкциях, подверженных длит, нагреванию, напр. для фундаментов и воздухонагревателей доменных печей, печей для сжигания серного колчедана на предприятиях хим. и целлюлозно-бумажной пром-сти, туннельных печей для обжига строит, и диатомового кирпича, трубчатых подогревателей нефтеперег. з-дов, дымовых труб, футеровки рабочих окон и сталевыпускных желобов мартеновских печей. Жаростойкий бетон широко используют в облегченных обмуровках совр. котлоагрегатов, а также в сборных блочных отопит, печах и дымоходах жилых зданий. Практика показала, что при применении жаростойких бетонов сокращаются сроки строительства и капит. ремонта тепловых агрегатов, снижается их стоимость и уменьшаются затраты труда.

ВГКЦ-70-1

Огнеупорные цементы на основе алюминатов кальция, относящиеся к группе неформованных огнеупорных материалов. Эти цементы отличает: высокая прочность в ранние сроки твердения; термостойкость; коррозион...

ВГЦ - высокоглиноземистый цемент

ВГЦ - высокоглиноземистый цемент - это высокопрочное быстротвердеющее гидравлическое вяжущее вещество, состоящее в основном из моно- и диалюминатов кальция (CaO*Al2O3 и CaO*2Al2O3), получаемое п...

ogneypor.ru

Жаростойкий цемент на службе печного строительства

Испокон веков мастерство кладки каминов и печей было в почете, потому как этот очаг играл очень важную роль в доме, был источником тепла, местом отдыха и приготовления еды. От ловкости и умения строителя зависело то, как хорошо будет работать и греть этот источник тепла. Печи сооружали в основном из камня или красного кирпича, которые укладывались на глину, потому что только она могла переносить столь высокие температуры. Несмотря на отличные жаропрочные качества, глина плохо справлялась с большой нагрузкой, поэтому сооружать крупные и массивные печи из таких материалов не получалось. В таких случаях использовался жаростойкий цемент, который в отличие от простого цемента марок 500-400, хорошо переносил высокие температуры и обладал повышенной прочностью.

Испокон веков мастерство кладки каминов и печей было в почете, потому как этот очаг играл очень важную роль в доме, был источником тепла, местом отдыха и приготовления еды. От ловкости и умения строителя зависело то, как хорошо будет работать и греть этот источник тепла. Печи сооружали в основном из камня или красного кирпича, которые укладывались на глину, потому что только она могла переносить столь высокие температуры. Несмотря на отличные жаропрочные качества, глина плохо справлялась с большой нагрузкой, поэтому сооружать крупные и массивные печи из таких материалов не получалось. В таких случаях использовался жаростойкий цемент, который в отличие от простого цемента марок 500-400, хорошо переносил высокие температуры и обладал повышенной прочностью.

Современные марки огнеупорного цемента используются во всех сферах строительства: от домашней кладки каминов до сооружения промышленных дымоходных труб и ядерных реакторов. Отдельные марки жаростойкого цемента способны переносить воздействие температур вплоть до 3000 градусов Цельсия. Поскольку в домашних каминах и печах для обогрева температура редко превышает порог в 1500 градусов, для их сооружения вполне подойдет жаропрочный цемент марки ТМЦ-Ж. В его состав включены тонкомолотые огнеупорные добавки, которые и придают цементу жаростойкие качества. Сравнительно невысокая цена цемента этой марки позволяет использовать его в общестроительных работах, где необходимы такие свойства бетона, как высокая прочность и водостойкость. При своих достоинствах, марка ТМЦ-Ж имеет и некоторые недостатки: даже небольшое количество пыли и жира, попавшие в приготовленный бетон, могут полностью лишить его жаропрочных качеств, так что необходимо уделять особое внимание очистке и обезжириванию емкостей, в которых будет готовиться бетон.

cementiruem.ru

Огнеупорный цемент: характеристика и работа с ним

Благоустраивая коттеджи, дачные дома и индивидуальные строения, частные застройщики занимаются строительством оригинальных каминов, печей, а также обустраивают барбекю. Для выполнения поставленных задач целесообразно использовать цемент огнеупорный, сохраняющий эксплуатационные свойства при повышении температуры до 1750 градусов Цельсия.

Его не сложно приобрести в специализированных магазинах. Огнеупорный материал востребован, также, в промышленном сегменте. Он применяются, как термостойкий материал для бетонов, применяемых для облицовки печей, эксплуатирующихся при повышенном температурном режиме.

Особенность цементного раствора – ускоренное твердение, приобретение эксплуатационной прочности за ограниченное время. Жаропрочный цемент способен на протяжении длительного периода выдерживать воздействие открытого огня и по характеристикам соответствует традиционным огнеупорным стройматериалам. Остановимся детально на области применения, характеристиках термостойкого состава, маркировке, особенностях.

Огнеупорный отличается от других видов цемента, например, от шлакового или портландцемента, степенью противостояния повышенным температурам

Сфера использования

Огнеупорный состав применяется для выполнения специальных задач, связанных с применением жаростойких растворов, в промышленных областях и в частном секторе. Основные области использования:

- монолитная футеровка при ремонте, восстановлении тепловых устройств, плавильных агрегатов, эксплуатирующихся при температурах до 1600 градусов Цельсия;

- производство сборных железобетонных конструкций, обладающих повышенной жаростойкостью;

- изготовление огнеупорных кирпичей, блоков;

- подготовка раствора для кладки печи из кирпича и обмазки;

- изготовление клеевых смесей, применяемых в нефтеперерабатывающей отрасли, химической промышленности;

- применение для технологических нужд, связанных с изготовлением аммиака, фосфора, спиртов;

- строительство печей, отличающихся повышенной прочностью, для стекловаренной отрасли;

- изготовление элементов футеровки;

- строительство каминов, современных печей для частных построек;

- сооружение дымоходов.

Жаропрочные смеси отличаются увеличенной устойчивостью к воздействию повышенных температур, способны сохранять целостность формируемой поверхности без образования трещин, характеризуются повышенной прочностью. Применение термостойких растворов осуществляется при выполнении бетонных мероприятий зимой, так как они позволяют без последующей усадки выполнять бетонирование при отрицательных температурах (до -10 градусов Цельсия).

Огнеупорный вид используется для изготовления жаростойких строительных смесей, употребляемых при установке и ремонте печей, каминов и дымоходов

Эксплуатационные характеристики

Жаростойкий цементный состав является разновидностью глиноземистых, а также высокоглиноземистых смесей. Он характеризуется следующими положительными свойствами:

- Устойчивостью к воздействию повышенной до 3,5 тысяч градусов Цельсия температуры и открытому огню.

- Повышенными огнеупорными и прочностными характеристиками, связанными с керамическим спеканием частиц под воздействием высоких температур. Это обеспечивает особую прочность, увеличение которой прямо пропорционально объемной доли цемента в смеси.

- Увеличенным коэффициентом сцепления смеси с поверхностью и вязкостью, которые превосходят аналогичные параметры традиционно используемого обычного цемента.

- Интенсивностью твердения, позволяющей эксплуатировать термостойкий состав через сутки после приготовления.

- Устойчивостью к воздействию коррозионных процессов благодаря применению кальциевого алюмината.

- Стандартной технологией применения, предусматривающей использование необходимых компонентов в процентных соотношениях, соответствующих технологии изготовления состава на основе портландцемента.

- Несложностью приготовления раствора с использованием песка, воды и жаропрочного связующего.

Как и любые материалы, обладающие множеством положительных свойств, огнеупорные смеси имеют свои недостатки:

- химический состав содержит ряд составляющих, определяющих огнеупорные характеристики материала, которые, при определенных условиях, выделяют неприятные запахи;

- высокая стоимость термостойкой смеси, которая ощутима при приобретении больших объемов сырья. Расходы на его приобретение выше, чем на покупку обычного цемента.

Отличие от других видов цемента

Термостойкий цемент отличается повышенной устойчивостью к воздействию высоких температур. Это является его основной особенностью в отличие от традиционно применяемых типов цемента, характерными представителями которых является портландцемент или шлаковый цементный раствор.

Обычные цементные смеси начинают деформироваться при температурах, доходящих до 250 градусов Цельсия. Воздействие нагрева до 500 градусов Цельсия вызывает появление трещин, нарушение целостности цементного массива и конструкций на его основе. Жаропрочный цемент сохраняет эксплуатационные характеристики, исходные свойства при повышении температуры до 2 тысяч градусов Цельсия.

Специальные, устойчивые к повышенной температуре смеси, обеспечивают сокращение продолжительности ввода объекта в эксплуатацию, увеличивают его ресурс.

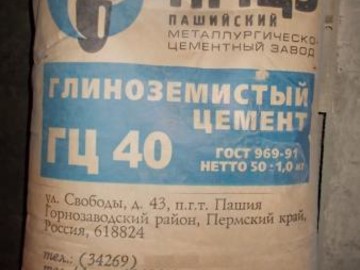

Маркировка и состав

Жаропрочный цемент производится следующих видов, которые отличаются наносимой на упаковку маркировкой:

- ГЦ40-ГЦ60, которой маркируются глиноземистые составы, используемые в энергетической, топливной, строительной отраслях;

Огнеупорные материалы находят применение при создании монолитных сооружений, специальных мертелей и сухих смесей

- ВГЦI-ВГЦIII, а также ВГЦ 70-ВГЦ 75 – аббревиатуры высокоглиноземистых цементов, отличающихся повышенными огнеупорными параметрами, не выделяющие запахов при нагреве.

Применение сырья на базе глинозема, измельченного до порошкообразного состояния, обеспечивает эффективное твердение жаростойких растворов. Приобретение прочностных характеристик обусловлено керамическим контактом частиц цемента. Это отличает смесь от традиционных марок цемента, при затвердевании которых обеспечивается гидравлическое сцепление составляющих.

Материал включает различные компоненты:

- Гранулированные шлаки объёмом от 50 до 90%.

- Специальные добавки, обеспечивающие устойчивость к повышенным температурам – от 5 до 40%.

- Разнообразные щелочные соединения металлов – 5-20%.

При необходимости обеспечения повышенной до 1,6 тысячи градусов Цельсия температуры эксплуатации цемента, в его состав входят алюминаты кальция с концентрацией более 75%, являющиеся шлаками алюмотермического происхождения.

Выполнение работ

Процесс подготовки поверхности к использованию специальных огнеупорных смесей аналогичен применению обычных видов цемента. Обязательно при подготовительных мероприятиях выполнить:

- обезжиривание поверхности. Следует удалить, используя растворитель, жировые пятна, масляные подтеки;

- уборку с применением пылесоса и влажной тряпки. Они позволят избавиться от сажи и пыли.

Эти несложные мероприятия обеспечат необходимую адгезию, благодаря которой огнеупорный состав надежно пристанет к поверхности.

Подготовка раствора осуществляется, согласно инструкции производителя, имеющейся на упаковке термостойкой смеси. В зависимости от объемов работ, можно использовать специальную емкость, позволяющую выполнять смешивание вручную или бетономешалку.

Подготовленный, согласно рецептуре, раствор наносится на обрабатываемую поверхность с помощью мастерка. Технология кладки кирпича не отличается от стандартной.

Важно подготовить поверхность, не допустить образования воздушных полостей, тщательно заполнить раствором швы. Соблюдение этих рекомендаций обеспечит длительный ресурс эксплуатации высокотемпературной смеси.

Приобретая огнеупорный состав, обращайте внимание на маркировку, наличие документов, подтверждающих качество продукции.

Заключение

Зная характеристики, маркировку огнеупорных составов можно выбрать специальный цемент, необходимый для выполнения поставленных задач. Быстрое твердение и повышенная прочность способствуют популярности термостойких составов.

Материалы: http://pobetony.ru/cement/ogneupornyj/

my-repairs.ru