Виды и сферы применения цемента. Виды цемента и их применение таблица

Разновидности портландцемента

Особые свойства портландцементу можно придать:

регулированием минерального состава.

введением минеральных или органических добавок

регулированием тонкости помола.

Быстротвердеющие портландцементы.

Быстротвердеющий портландцемент (БТЦ), характеризуется повышенной прочностью в 3-х суточном возрасте

Rcж= 25 –28 МПа

Это достигается во первых регулированием минерального состава

C3S+C3A= 60-65%, т.е. увеличением содержания быстротвердеющих минералов алита и трехкальциевого алюмината и во вторых, увеличением тонкости помола. Удельная поверхность БТЦ равна 3500-4000 см2/г.

Выпускают БТЦ двух марок: М400 и М500.

1.2 Особо быстротвердеющий цемент (ОБТЦ), имеет прочность через одни сутки твердения порядка 20 МПа (Rcж= 20 – 25 МПа). Это достигается еще большим содержанием быстротвердеющих минералов:

C3S– 65%

C3A– 8% и ещё более тонким помолом от 4000 до 6000 см2/г. Выпускают ОБТЦ марки 600.

1.3 Сверх быстротвердеющий цемент (СБТЦ),имеет высокую прочность на сжатие через 6 часов

Rcж = 10 –15 МПа

По химическому составу и тонкости помола такой же как ОБТЦ, но дополнительно содержит ускорители твердения хлориды CaCl2 и фторидыCaF2

Применение.

Эти цементы применяют для бетонов сборных конструкций с повышенной отпускной прочностью, в основном в зимних работах и для ремонта. Коррозионная стойкость у этих цементов пониженная.

Сульфатостойкий портландцемент.

Этот цемент способный противостоять сульфоалюминатной коррозии ( коррозии 3-его вида). Он характеризуется пониженным содержанием 3-х кальциевого алюмината С3А 5%. Кроме того, характеризуется пониженным тепловыделением и более замедленным твердением, но более высокой морозостойкостью. Выпускают марок 300,400 и 500.

3. Портладцементы с поверхностно-активными веществами (пав).

ПАВ – это вещества понижающие поверхностное натяжение на границе раздела фаз и состоящие в основном из длительных углеводородных молекул и полярных круг. ( Рассмотрим на примере олеиновой кислоты С17Н33СООН. Если нарисуем схематично эту молекулу, то она будет представлена в следующем виде

не смачивается водой,

смачивается водой, гидрофобное состояния гидрофильное состояние С17Н33

В зависимости от того, гидрофобными или гидрофильными концами ориентируется ПАВ на цементе, он придаёт ему либо гидрофильное, либо гидрофобное состояние.

Гидрофобное свойство

Гидрофильное свойство

3.1 Пластифицированный портландцемент.

Его получают совместным помолом ПЦ клинкера с гипсом и пластифицирующей добавкой.

В качестве пластифицирующей добавки применяют ЛСТ – лигносульфанат технический.

Эта добавка адсорбируется на цементных зёрнах гидрофильными концами наружу и притягивает к себе молекулы Н2О образуя вокруг твёрдых частиц адсорбционно водные прослойки, которые снижают силы трения между частицами, повышая пластичность цементного теста.

Введение от 0,15 до 0,25% этой добавки позволяют уменьшить расход воды на 10-15% при сохранении заданной подвижности, повысить прочность и морозостойкость бетонов и растворов.

Применение.

Применяется в основном в дорожном строительстве и аэродромном.

3.2 Гидрофобный портландцемент.

Он представляет собой продукт совместного помола портландцементного клинкера с гипсом и гидрофобной добавкой.

В качестве гидрофобной добавки применяют олеиновую кислоту, мылонафт и асидол (продукт переработки нефти).

Они ориентируются на цементе гидрофобными концами наружу и отталкивают воду, замедляя протекание реакции гидратации. Эти добавки необходимы при длительной транспортировки и хранении цемента.

При перемешивании гидрофобного цемента с водой и заполнителями ПАВ сдирается с цементных зерён и переходит в состав бетона или раствора. Поэтому бетонные и растворные смеси на гидрофобном цементе отличаются повышенной пластичностью, а после затвердевания – повышенной морозостойкостью и водонепроницаемостью.

ПОРТЛАНДЦЕМЕНТ С УМЕРЕННОЙ ЭКЗОТЕРМИЕЙ.

Его изготавливают регулированием минерального состава таким образом, чтобы минералов, выделяющих большое количество тепла было меньше алита

C3S <50% и целита C3A < 8%

Этот портландцемент используют для массивных гидротехнических сооружений. Кроме того, он обладает несколько повышенной сульфатостойкостью за счёт ограничения C3A.

ТАМПОНАЖНЫЕ ПОРТЛАНДЦЕМЕНТЫ.

Их применяют для тампонирования (цементирования) нефтяных и газовых скважин для изоляции их от грунтовых вод, поскольку тампонажные растворы содержат много воды (40 – 60%), то тампонажные портландцементы для ускорения твердения содержат в большом количестве C3S.

ПОРТЛАНДЦЕМЕНТ ДОРОЖНЫЙ.

Получают совместным помолом ПЦ клинкера, в котором повышенное содержание С3S, но ограниченное С3А – до 8%, а также гипса – до 3,5% по SО3. Пластифицирующих добавок при помоле добавляют не более 0,3%. Присутствие гранулированного доменного шлака допускается до 15% массы цемента. Выпускается этот цемент двух марок: 400 и 500. Начало схватывания не ранее 2 ч после затворения водой. Это позволяет перевозить пластичную бетонную смесь к месту её укладки.

Дорожный ПЦ предназначен для устройства бетонных покрытий автомагистралей, придавая им повышенную морозостойкость, деформативность, прочность при изгибе и ударной нагрузке, а также низкие показатели истираемости и усадки.

studfiles.net

из чего состоит, пропорции компонентов, производство

Качества любого искусственного вяжущего определяются его способом изготовления и процентным содержанием сырьевых компонентов. Цемент не является исключением, из всех видов он относится к самым сложным. Это вещество получают путем измельчения до порошкообразного состояния гипса и обожженного однородного многокомпонентного клинкера и соединения их со специальными добавками. В итоге свойства и сфера применения вяжущего зависят от соотношения этих веществ между собой, температуры обработки и тонкости помола.

Оглавление:

- Разновидности

- Пропорции компонентов

- Особенности маркировки

Группы цементов по составу

Главными компонентами являются оксиды алюминия, кальция и кремния, при затворении водой они образуют химические соединения, упрочняющиеся при затвердевании во влажной среде. Общие требования регламентируются ГОСТ 30515-2013, согласно этому межгосударственному стандарту все цементы классифицируются на группы, различающиеся по виду клинкера на портландцементные, глиноземистые и смешанные (ПЦ и сульфатоалюминаты). В первом случае типичный состав содержит CaО (67%), SiO2 (22%), Al2O3 (5%), Fe2O2 (3%) и до 3% посторонних веществ.

Для производства глиноземистых и высокоглиноземистых цементов в качестве сырья используются бокситы и известняки (преобладает доля низкоосновных алюминатов кальция, процентное содержание Al2O3 возрастает до 50 %). Соотношения остальных компонентов у них зависят от целевого назначения и варьируются в следующих пределах: СаО – 35-45 %; А12О3 – 30-50 %; Fe2O3 – 0-15 %; SiO2 – 5-15 %. Для изготовления сульфатсодержащих смесей используются клинкеры на основе ферритов кальция.

В зависимости от пропорций компонентов и вещественного состава выделяют следующие востребованные в частном и промышленном строительстве группы:

- Портландцементы – самая популярная разновидность, представляющая смесь тонкого помола клинкера с преобладающей долей высокоосновных силикатов кальция и гипса. Сырьем служат известняк (до 78%) и глина (до 25%).

- Глиноземистые, изготавливаемые путем помола сырья из бокситов и известняков, обожженных или расплавленных до однородного состояния. Эти виды характеризуются высокой скоростью затвердевания, их используют как в качестве самостоятельного вяжущего, так и для производства специальных марок: водонепроницаемых, расширяющихся, напрягающихся. Из-за повышенной твердости клинкера они проигрывают портландцементу в энергозатратности и себестоимости.

- Шлакопортландцементы – с долей доменного, электротермофосфорного или топливных шлаков от 36 до 65%.

- Пуццолановые, с добавлением к продуктам помола ПЦ клинкера активных минеральных добавок. Их пропорция достигает 40%, из-за образования химических реакций с зернами цемента они имеют отличные от обычных марок свойства.

- Смешанные – получаемые путем совместного помола клинкеров разных видов или вводом многокомпонентных минеральных смесей (например, шлака и золы-уноса).

К реже используемым видам относят романцемент (соединение помола ПЦ клинкера и известняковых и магнезиальных мергелей, не производится промышленных масштабах), магнезиальные (затворяемые солевыми растворами, характеризующиеся высокой скоростью схватывания и стойкостью к механическим нагрузкам после застывания) и кислотоупорные составы на основе кварца, разводимые жидким стеклом.

Химический состав цементов разных групп

Пропорции клинкера и остальных компонентов:

| Наименование | Вещественный состав сухой смеси, % | Минералогический состав клинкера, в % по массе | ||

| Доля клинкера | Доля гипса | Другие добавки | ||

| Обычный ПЦ | До 80 | 1,5-3,5 | Минеральные примеси – до 20% | ЗСаО х SiO2 – 45-67 2CaO х SiO2 – 13-35 ЗСаО х Al2O3 – 2-12 4СаО хAl2O3 х Fe2O3 – 8-16 |

| Гидрофобный | До 90 | — | Мылонафт, олеиновые кислоты – до 0,05 | |

| Тампонажный | — | Активная минеральная добавка – до 25 инертная – до 10 шлак – до 15 песок – до 10 пластификаторы – 0,15 | ||

| Шлако-портландцемент | 40-70 | До 3,5 | Гранулированный диатомитовый шлак – 30-60 | |

| Пластифицированный | До 90 | — | пластификаторы – 0,15-0,25 | |

| Быстротвердеющий | 90 | 1,5-3,5 | Активная минеральная добавка – до 10 | ЗСаО х SiO2 и ЗСаО х Al2O3 – до 65 2CaO х SiO2 и 4СаО хAl2O3 х Fe2O3 до 33 |

| Высокопрочный | 90 | 1,5-3 | — | ЗСаО х SiO2 – до 70 ЗСаО х Al2O3 – 8 |

| Декоративный (белый цемент) | 80-85 | — | Диатомит – 6 Инертная минеральная добавка – 10-15 | 3CaO х SiО2 – 45-50 2CaO х SiO2 – 23-37 ЗСаО х Al2O3 – до 15 4СаОхAl2O3хFe2О3 – до 2 |

| Пуццолановый сульфатостойкий | До 60 | До 3,5 | Породы осадочного происхождения – 20-35 Лава, обожженная глина, топливная зола-унос – 25-40 | ЗСаО х SiO2 — до 50 ЗСаО х Al2O3 – 5 ЗСаО х Al2O3 и 4СаОхAl2O3хFe2О3 – 22 Al2O3— 5 MgO – 5

|

| Сульфатостойкий | До 96 | До 3,5 | — | |

| Глиноземистый | 99 | 1 | Точные пропорции зависят от назначения СаО·Аl2О3 – преобладающая доля СА2 С12А7 C2S 2СаО·Аl2О3·2SiO2 | |

| То же, расширяющийся | До 70 | 20 | Бура – 10 | |

| Напрягающийся | Клинкер ПЦ – 65-70 Глинозем – 13-20 | 6-10 | Совместный помол глиноземистого и портландцементного клинкера | |

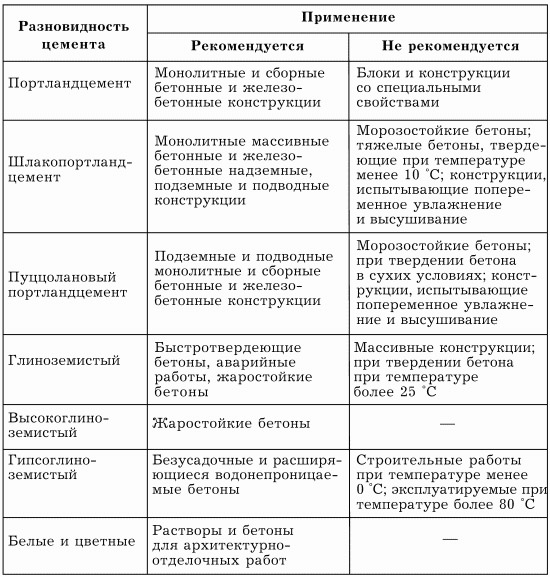

Сфера применения и основные свойства разновидностей приведены ниже:

| Наименование | Оптимальная область использования, преимущества | Ограничения, возможные недостатки |

| Портландцемент | Монолитные и сборные бетонные и ж/б конструкции, изготовление растворов, дорожное строительство | Окончательный набор прочности – через 28 дней |

| ЩПЦ | Массивные сооружения, подвергаемые воздействию пресных и минерализованных вод. Характеризуется повышенной сульфатостойкостью | Медленное затвердевании в начале, низкая морозостойкость |

| Пуццолановый | Подземные и подводные конструкции, подверженные агрессивному воздействию сульфатных вод | Не рекомендуются для объектов с перепадами уровня влажности, при риске частых промерзаний или твердении раствора в сухих условиях |

| Глиноземистый | Производство жаростойких строительных смесей, быстротвердеющих или аварийных бетонов | Не используются для заливки массивных конструкций, максимально допустимая температура окружающего воздуха на начальной стадии затвердевания составляет +25 °C |

| Напрягающий | Изготовление тонкостенных изделий, напорных ж/б труб, гидроизолирующих покрытий | Зависят от марки, возможны ограничения в температуре эксплуатации. Единственным недостатком является сложный процесс производства, и как следствие – высокая цена |

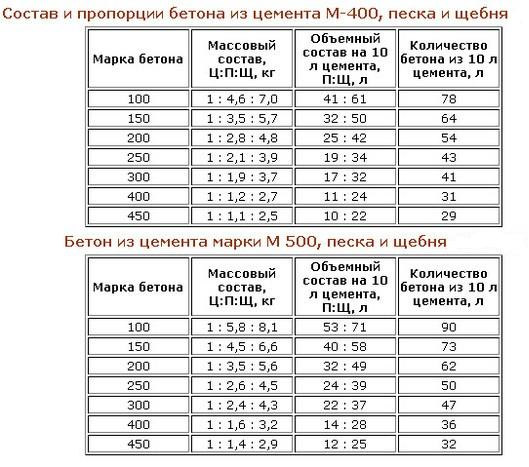

Основные марки

Вид выбранного вяжущего определяет пропорции и свойства строительных смесей. Важно заранее проверить, из чего состоит цемент, величину его водопотребности, размеров зерен и сроки схватывания. Главным критерием качества является прочность на сжатие, в лаборатории она определяется для изделий из ЦПР, смешанного в соотношении 1:3 и затвердевающего в нормальных условиях в течение 28 дней. В зависимости от выдерживаемого давления выделяют группы от 100 до 600 кг/см2. Из них в частном строительстве наиболее востребованы марки от М300 до М500, но бывают и исключения.

Следующим фактором идет процентное соотношение добавок к клинкеру, у стандартных видов максимум составляет 20%. Маркировка этого показателя обозначается буквой «Д», идущее за ней число характеризует долю минеральных примесей (пример: ПЦ М400 Д0 указывается для портландцемента с прочностью на сжатие не менее 400 кг/см2 без добавок). Приведенная маркировка соответствует ГОСТ 10178-85, помимо вышеперечисленной она включает информацию о дополнительных свойствах (обозначается только при их наличии), также зависящих от состава клинкера и введенных добавок. Из них наиболее востребованы:

- Н – нормированный;

- Б – быстротвердеющий;

- СС – сульфатостойкий;

- ВРЦ – расширяющийся водонепроницаемый;

- ПЛ – с пластификаторами;

- БЦ – белый (декоративный) цемент.

С 2003 г вступил в силу ГОСТ 31108 (соответствующий евростандартам), согласно которому вначале указывается состав с примечанием о наличии или отсутствии добавок (II или I). Все варианты с минеральными примесями разделяются на две группы: А – с процентным содержанием от 6 до 60%, Б – от 21 до 35%. Тип добавки обозначают римскими цифрами. Последними идут класс прочности и норма сжатия материала. Стандартный диапазон для общестроительных смесей варьируется от 22,5 до 52,5 (соответствует марке от М300 до М600). Для исключения ошибок рядом с маркировкой всегда указывается ГОСТ, введение цемента осуществляется со строгим соблюдением пропорций.

stroitel-lab.ru

Марки цемента и их применение: расшифровка, таблица характеристик

Расшифровка марок цемента

Сфера применения цемента очень обширная: от замеса пористых штукатурных растворов до бетонирования особо нагруженных конструкций. Важным нюансом технологии служит определение марки с нужными параметрами и характеристиками, ошибочный выбор приводит к перерасходу, нарушению пропорций, кладка или заливка получается некачественной и через небольшой промежуток времени работы придется повторять. Основными ориентирами служат прочность на сжатие, наличие примесей, используемое для приготовления сырье и тонкость помола. Также учитываются условия проведения работ и эксплуатации, сроки твердения, потребность в усилении гидрофобных свойств и морозостойкости бетона.

На упаковке с цементом указывается буквенная и цифровая аббревиатура, включающая информацию о составе и основных характеристиках. Маркировка по старому ГОСТ 101785 начиналась с типа смеси (ПЦ — портландцемент, ШПЦ — шлакопортландцемент), далее в виде трехзначного числа шла прочность. Третьим в расшифровке марки был элемент, обозначающий наличие минеральных добавок в процентном соотношении (не более 20 %), после него указывались дополнительные свойства. Часто встречаются следующие сокращения:

- Б — быстротвердеющий цемент.

- СС — сульфатостойкий (нужен при возведении гидротехнических сооружений).

- ВРЦ — водонепроницаемый расширяющийся.

- ПЛ — цемент с пластификаторами (рекомендуется для повышения морозостойкости бетонированных конструкций).

- БЦ — для декоративной облицовки.

- Н — нормированный (с добавлением клинкера, гарантирующим норму прочности).

С 2003 года действует новый ГОСТ 31108, расшифровка маркировки цемента немного непривычна. Вначале указан состав (I — без добавок, II — с ними). Последняя группа разделяется на смеси с процентным содержанием примесей от 6 до 20 % (маркируется буквой А) и в пределах 21–35 % (ЦЕМ II Б соответственно).

Римскими цифрами обозначают тип примеси: пуццолан, гранулированный шлак или композитный состав. Только потом идет цифровой показатель — класс прочности, в пределах 22,5–52,5, после которого указываются нормы сжатия материала — от 2 до 7 суток: Н — нормальнотвердеющий (до 22,5), С — средне, и Б — быстротвердеющий (от 32,5–53,5). Обычно на упаковке одновременно присутствует новая маркировка и соответствующая ей старая.

Характеристики и свойства цемента

Важнейшим параметром является выдерживаемое давление при сжатии, согласно которому определяются марки по прочности. В таблице указана связь между старыми и текущими обозначениями этого показателя:

Самой популярной для частного применения маркой является портландцемент с классом прочности 32,5, как оптимальное соотношение цена/качество. М500 считается подходящим для более ответственных построек: промышленных, с особыми требованиями к надежности и долговечности.

В отличие от бетона, марка по морозостойкости на упаковке цемента не указывается, эта характеристика определяется соотношением В/Ц, условиями затвердевания раствора и наличием в нем воздухововлекающих примесей. Для возведения элементов, выдерживающих низкие температурные перепады, оптимальным считается портландцемент не ниже М500 Д0 (то есть без примесей), в особо сложных случаях необходимо применение сортов с дополнительной маркировкой ПЛ (с пластификаторами).

Другие важные свойства и эксплуатационные характеристики указаны в таблице:

Наименование показателя, единица измерения

Вид нормируемого вяжущего

Тонкость помола, см2/г

Сроки схватывания, мин

Удельная эффективность радионуклидов, Бк/кг

Безусадочные, напрягающие, расширяющиеся

Также оцениваются такие свойства цемента, как стойкость к сульфатам и коррозии, водонепроницаемость. Все эти показатели маркируются отдельно.

УМЕНЬШИТ РАСХОД до 50%! Это нужно знать каждому!

Применение конкретных марок

Для многих целей подходит портландцемент, изготавливаемый из сырья с высоким содержанием силикатов, что гарантирует хорошую прочность, морозостойкость и минимальную усадку. Точное назначение зависит от типа и помола клинкера и других входящих в состав компонентов. Для определения нужной марки цемента следует учесть не только ее свойства, но и внешние условия проведения работ и эксплуатации. Бездобавочные составы отличаются более высокими темпами твердения, в зависимости от прочности, рекомендуется применение ПЦ–Д0:

- М400 — для монолитного и сборного железобетона.

- М500 — при производстве гидротехнических сооружений и плит, расположенных в зоне переменного уровня воды, асбестоцементных изделий, заливки тротуаров и бордюров, массивов из бетона, фундаментов всех типов.

- М600 — для бетонирования сборных конструкций с высоким качеством.

- М700 — для создания бетонов с классом прочности от В35 и работы с высоконапряженными постройками.

Портландцементы с минеральными примесями до 5 % обладают практически теми же характеристиками, что и Д0, а ПЦ Д20 уступают в полезных свойствах. Не допускается применение последней марки при замесе бетонов с определенными требованиями к морозостойкости (от F200 и выше), по крайней мере — без воздухововлекающих добавок. Еще одна разновидность портландцемента — быстротвердеющая, рекомендуется при ведении скоростного строительства (к примеру, с использованием скользящей опалубки). В этом случае набор прочности до нужного состояния происходит в течение 3 суток, а не 28.

Эти марки цемента представляют собой смесь из тонко измельченного портландцементного клинкера и гранулированных шлаков (до 30–35 %). Они стоят дешевле, но уступают в прочности и сроках твердения, их оптимальная сфера применения — гидротехнические сооружения (они не набухают в воде) и сборные железобетонные конструкции. Также на их основе целесообразно замешивать штукатурные и строительные растворы. Но значительная доля примесей отрицательно сказывается на морозостойкости, как следствие, шлаковые цементы нельзя использовать для бетонирования конструкций с требованиями выше F100 (то есть для фундаментов). Исключение — растворы с воздухововлекающими добавками, при условии проведения работ в режиме попеременного увлажнения и длительной выдержки бетона.

Характерными особенностями этих марок цемента являются высокий темп твердения, атмосферостойкость и сульфатостойкость. На их основе замешиваются жаростойкие бетоны и выпускаются расширяющиеся строительные смеси с добавлением гипса. В частной практике их применение встречается редко, они чувствительны к условиям приготовления раствора и эксплуатации. Самый популярный вариант — гидроизоляция стыков, колодцев, плитных перемычек.

- Расширяющийся и напрягающийся цемент.

Эти марки отличаются положительным линейным расширением при твердении и высокими темпами схватывания. Их экономически невыгодно использовать для стандартных бетонных сооружений, приготовление растворов на их основе проводится в аварийных ситуациях. Также они рекомендуются при необходимости создания непроницаемых для влаги, пара или газа конструкций. Данная группа цементов представлена разными марками с отличными друг от друга свойствами, каждая имеет свои особенности и рабочие характеристики, покупать их в индивидуальных целях следует после внимательного изучения прилагаемого сертификата.

Автор:Иван Яскевич

http://stroitel-list.ru

legkoe-delo.ru

каким бывает цемент (марки и нормы)

Для правильного использования цемента, предлагаем рассмотреть особенности основных видов и марок строительного материала.

Белый цемент (БЦ) (при изготовлении БЦ действуют нормы ГОСТ 965-78).

Для изготовления белого цемента применяется маложелезистый клинкер. Данный цемент имеет серый цвет из-за соединений железа и особенностей исходных сырьевых материалов. Чтобы повысить белизну и убрать зеленоватый оттенок, клинкер подвергается процессу отбеливания. По своему составу этот вид цемента разделяют на: белый портландцемент с составляющими минерального происхождения и белый портландцемент.

Марки белого цемента: 400, 500.

Белый цемент имеет свои характеристики, которые позволяют применять его при изготовлении колон, скульптурных элементов. Также его применяют при отделочных работах фасада здания. Еще белый цемент очень часто используется при устройстве цветных цементобетонных слоев дороги.

Водонепроницаемый расширяющийся цемент (ВРЦ)

ВРЦ – вещество, которое быстро схватывается и твердеет.

Чтобы получить ВРЦ сначала смешивают глиноземистое вяжущее вещество, гипс и высокоосновной гидроалюминат кальция. Все эти ингредиенты тщательно перемалываются, и получается конечный продукт. Самой главной характеристикой ВРЦ является высокая скорость схватывания. Для того чтобы он затвердел, хватает 10 минут.

Свое применение цемент нашел в заделке соединений и трещин в железобетонной конструкции, гидроизоляции и герметизации швов тюбингов и раструбных стыков зданий.

Водонепроницаемый безусадочный цемент (ВБЦ)

ВБЦ, как и предыдущий материал, быстро схватывается и твердеет. Чтобы получить данный вид цемента, сначала смешивают такие ингредиенты как гипс, глиноземистый цемент и гидроалюминат кальция, после этого они проходят процесс тщательного помола. ВБЦ схватывается в первые пять минут после нанесения.

Применяется ВБЦ при сооружении железобетонных, бетонных конструкций, которые располагаются там, где повышенная влажность. Тиками местами являются: туннели, мосты, фундаменты и т. д.

Быстротвердеющий портландцемент (БТЦ)

Для изготовления БТЦ действуют нормы ГОСТ 10178-85

БТЦ является тонкоизмельченным, это и придает ему большей интенсивности, чем у портландцемента. Самой большой прочности он набирает на начальном периоде затвердения, то есть впервые 3-е суток.

Очень широкое применение он нашел при ремонтных работах. Для приготовления пластифицированного портландцемента при измельчении клинкера добавляют около 0.22% концентрат сульфитно-спиртовой бражки. Благодаря этому, у цемента повышается морозостойкость.

Марки БТЦ: 300, 400 и 500.

Спрос на этот вид строительного материала меньше, чем на обычный портландцемент.

Гидрофобный цемент (ГФЦ)

Для изготовления ГФЦ действуют нормы ГОСТ 10178-85

Получают этот вид цемента в итоге тонкого измельчения таких составляющих: гипс, портландцементный клинкер, гидрофобизирующие добавки (окисленный петролатум, мылонафт, асидол, олеиновая кислота и т. д.)

Цемент обладает такими свойствами как водонепроницаемость, морозоустойчивость, способен долгое время находиться во влажной среде. Благодаря своим свойствам, ГФЦ не комкается и не теряет прочность при дальних перевозках.

Этот вид цемента производится под марками: 300 и 400.

Применяется гидрофобный цемент при гидротехнических строительствах.

Глиноземистый цемент (ГЛЦ)

ГЛЦ изготавливают в соответствии с ГОСТ 969-77

Получают это быстротвердеющее вещество путем тонкого измельчения компонентов, сплавления и спекания сырья богатого на глинозем. Для получения сырьевого материала применяют известь или известняк с высоким содержанием глинозема. Этот вид цемента нельзя использовать при температуре + 25 ºС и выше, так как в таких погодных условиях его прочность теряется на 50%.

ГЛЦ имеет высокую стоимость.

Благодаря своим характеристикам и качествам, он нашел свое применение при аварийных работах и в строительстве в зимние месяца.

Магнезиальный цемент (МГЦ)

МГЦ – тонкодисперсный порошок, основным составляющим компонентом которого является оксид магния.

Применяется он при устройстве магнезиальных полов.

Портландцемент

Для изготовления портландцемента действуют нормы ГОСТ 10178-85

Качественные особенности

Качественные особенности

Портландцемент и его марки считаются самыми востребованными вяжущими веществами в строительстве. Портландцемент – гидравлическое вяжущее вещество.

Чтобы добиться высокого качества портландцемента, смешиваются гипс, портландцементный клинкер и специальные добавки. После этого, смесь проходит этап тщательного помола.

Портландцементный клинкер – продукт, который создается путем обжига тонкодисперсной однородной сырьевой смеси, которая включает глину, известняк и другие материалы такие как: доменный шлак, мергель и т. д. В процессе обжига необходимо обеспечить большое содержание высокоосновных силикатов кальция в клинкере. Чтобы отрегулировать сроки затвердевания портландцемента, в клинкер добавляют двуводный гипс. Этот компонент вводится в количестве 1.4-3.4% от общей массы цемента, которая рассчитывается в пересчете на SO3.

Виды и применение портландцемента

Портландцемент существует несколько видов:

- шлакопортландцемент,

- с минеральными составляющими,

- просто портландцемент.

Свое широкое применение эти виды портландцементов нашли в производстве железобетона и бетона, при отделочных и строительных работах. Помните, что каждая отдельная марка отвечает определенному виду строительной деятельности.

Сульфатостойкий цемент

Для изготовления сульфатостойкого цемента действуют нормы ГОСТ 22266-76

Сульфастойкий цемент создается из нормативного минералогического состава клинкера. При его производстве придерживаются таких пропорций: в клинкере должно быть более 50% трехкальциевого силиката и не больше чем 5% трехкальциевого алюмината.

Выпускается цемент под двумя марками: 300 и 400.

Полезное по теме:

Поделитесь статьей с друзьями:

vproizvodstvo.ru

Разновидности цементов и их применение

По составу и основным физико-механическим свойствам разно-пидностн портландцемента существенно отличаются от обыкновенного. Однако некоторые колебания минералогического состава цемента придают этим вяжущим материалам определенные свойства.

Шлакопортландцемент — гидравлическое вяжущее вещество, получаемое измельчением портландцементного клинкера, необходимого количества гипса и гранулированного шлака.

Доменные гранулированные и ытектротермофосфорные шлаки (ГОСТ 347(1—74)—основной вид сырья при производстве шлаковых цементов. В состав доменных шлаков входят главным образом четыре окисла: СаО, SiO3, А12О3, МgО, суммарное содержание которых обычно превышает 90%.

Производство шлакопортландцемептя заключается в предварительном высушивании доменного гранулированного шлака в сушильных установках до влажности, не превышающей 1%, загрузке высушенного шлака, портландцементного клинкера и гипса в бункера цементных мельниц. Тонкость помола по ГОСТ 10178—76 должна быть такой, чтобы при просеивании через сито № 008 проходило не менее 85% массы просеиваемой пробы.

Шлакопортландцемент твердеет несколько медленнее, чем портландцемент, что объясняется значительным содержанием шлака (от 21 до 80% от массы цемента). Но прочности шлакопортлзндцемент подразделяется на марки: 300, 100, 500.

Вследствие меньшего содержания гидрата окиси кальция по сравнению с портландцементом продукты гидратации шлакопорт-' ландцемента более устойчивы, это обусловливает их повышенные соле- и водостойкость.

Морозостойкость шлакопортландцемента в зависимости от содержания в нем шлака (21—80%) и химико-минералогического состава исходного клинкера ниже морозостойкости портландцемента.

Цементный камень на основе шлакопортландцемента имеет меньшую плотность и обладает повышенной водопроницаемостью по сравнению с цементным камнем на основе портландцемента.

Шлакопортландцемент характеризуется пониженным по сравнению с портландцементом тепловыделением при твердении, а также меньшими объемными деформациями в растворе и бетоне — усадкой (на воздухе) и набуханием (в воде).

Шлакопортлаидцемент применяют для бетонных и железобетонных подземных, надземных и подводных сооружений, подвергающихся действию пресных и минерализованных вод.

Быстротвердеющий портландцемент (БТЦ) — портландцемент, отличающийся повышенной прочностью через трое суток твердения. Химический состав сырьевых материалов, применяемых для производства БТЦ и высокопрочного портландцемента (марки 500 и выше), должен быть более однородным. Помол сырьевых материалов должен быть весьма тонким (удельная поверхность не ниже 350 м"/кг).

Предел прочности при сжатии образцов, изготовленных из бы-стротвердеющего портландцемента, в возрасте трех суток составляет 25—28 МПа, а в возрасте 28 сут — 40—50 МПа.

Быстротвердеющий портландцемент отличается повышенным по сравнению с портландцементом содержанием трехкальциевого силиката С3S, количество которого должно быть не менее 50%.

Особо быстротаердеющий цемент (ОБТЦ) характеризуется более интенсивным темпом нарастания прочности в начальный период твердения, чем БТЦ. Прочность образцов из ОБТЦ при сжатии через сутки составляет не менее 30 МПа, а через трое суток — 45 МПа. В ОБТЦ С3S содержится в количестве не менее 55%. Цемент размалывают до удельной поверхности не менее 400 мг/кг.

ОБТЦ применяют для изготовления железобетонных деталей я конструкций из высокопрочны» и быстротвердеющих бетонов.

Сульфатостойкий портландцемент (ГОСТ 22266—76) — продукт, получаемый измельчением клинкера нормированного минералогического состава и гипса. Выпускают также сульфатостойкий портландцемент с минеральными добавками: гранулированным доменным или электротермофосфорным шлаком (10—20%) или активными добавками (5—10%)- Сульфатостойкий портландцемент характеризуется сравнительно невысокими глиноземным модулем и коэффициентом насыщения.

В клинкере, используемом для изготовления сульфатостойкого портландцемента, должно содержаться не более 5% С3А, не более 50% С35; сумма С3А и СДР не должна превышать 22%. В связи с умеренным содержанием в клинкере С3А и С35 сульфатостойкнй цемент имеет пониженное тепловыделение.

Сульфатостойкнй портландцемент выпускают марки 400, а сульфатостойкий с минеральными добавками — марок 400 п 500. Предел прочности при сжатии сульфатостойкого цемента через 28 сут. составляет 40 МПа, а сульфатостойкого с минеральными добавками — 40 и 50 МПа.

Сульфатостойкий портландцемент применяют при строительстве гидротехнических сооружений, подверженных действию сульфа-тосодержащих вод.

Одна из разновидностей сульфатостойких цементов — пуццола-новый портландцемент. %

Пуццолановый портлндцемент (ГОСТ 22266—76) — продукт, получаемый измельчением портландцементного клинкера нормированного минералогического состава, необходимого количества гипса и активных минеральных добавок. Содержание активных минеральных добавок осадочного происхождения (кроме гли-ежей) в цементе составляет 20—30%, добавок вулканического происхождения, включая глиежи, — 25—40%.

Нормальная густота цементного теста пуццоланового портландцемента значительно выше, чем портландцемента, и составляет 28—43%.

Пуццолановый портландцемент твердеет медленнее, чем портландцемент. В первые сутки твердения прочность пуццоланового цемента ниже, чем прочность портландцемента, однако в дальнейшем прочность пуццоланового портландцемента становится равной прочности портландцемента, причем чем активнее добавка, тем в более короткий срок это происходит.

Усадка и набухание пуццолановых портландцементов с активной минеральной добавкой (например, трепела) в 1,5 раза выше, чем у портландцемента. Бетоны, изготовленные на пуццолановом цементе, отличаются более высокой водостойкостью, чем бетоны на портландцементе. Они характеризуются также пониженным тепловыделением при твердении, повышенной плотностью и водонепроницаемостью.

Пуццолановый портландцемент используют в гидротехническом строительстве в условиях воздействия пресных вод.

Тампоиажный портландцемент (ГОСТ 1581—78) — продукт, получаемый измельчением портлаидцементного клинкера, гипса и добавок.

Тампоиажный цемент применяют для цементирования нефтяных и газовых скважин. Выпускают следующие разновидности тампонажного портландцемента: утяжеленный, песчанистый, солестойкий и низкогнгроскопнческий, предназначенные в зависимости от условий эксплуатации для холодных и горячих скважин.

В тампонажные портландцементы при помоле вводят минеральные добавки в следующих количествах: доменный гранулированный или элсктротермофосфорный шлак — не более 20%, активные

минеральные добавки —не более 12%, или кварцевый песок, или известняк — не более 10%.

В сверхглубоких нефтяных и газовых скважинах, где температура превышает 100° С, прочность цементного камня снижается. Чтобы устранить это явление, применяют песчанистый тампонаж-нын портландцемент с пониженным содержанием С3S и С3А в клинкере и с содержанием кварцевого песка, вводимого при помоле в количестве 20—50%.

Тампонажный цемент, затворенный 50% воды, способен давать подвижную массу (пульпу), которую можно накачивать в скважины насосами. Необходимо, чтобы затвердевший цементный камень из такой пульпы обладал высокой начальной прочностью.

Сроки схватывания теста из тампонажиого цемента, затворенного 50% воды, составляют: для холодных скважин — начало схватывания не ранее 2 ч, конец — для тампонажного портландцемента не позднее 10 ч, для утяжеленного, песчанистого и низкогигроскопического— не позднее 12 ч, солестойкого—не позднее 20 ч после затворения; для горячих скважин — начало схватывания не ранее 1 ч 45 мин, конец—не позднее 5 ч для всех портландцемен-тов, кроме солестойкого. Для солестойкого портландцемента конец схватывания должен наступать не позднее 10 ч с момента затворения.

Предел прочности при изгибе образцов, изготовленных из там-поиажного цемента для холодных скважин, в возрасте 2 сут. должен составлять при температуре затвердения (22±2)°С не менее 2,7 МПа, для горячих скважин в возрасте 1 сут. при температуре затвердения (75±3)°С — не менее 3,5 МПа.

Портландцемент для производства асбесто-цементных изделий. В соответствии с ГОСТ 9835—77 содержание С3А в клинкере не должно превышать 8%, а свободной СаО—1%. Более высокое содержание СаА ухудшает фильтрацн-онные свойства асбестоцементной массы и приводит к уменьшению производительности формовочных машин. При повышенном содержании свободной СаО из-за неравномерности изменения объема цемента снижается прочность асбестоцементных изделий, причем, как правило, в отдаленные сроки твердения.

Начало схватывания такого цемента должно наступать не ранее 1 ч 30 мин, а конец — не позднее 10 ч после его затворения. Тонкость помола цемента, характеризующаяся удельной поверхностью, должна быть не менее 220 и не более 320 мг/кг, что приблизительно соответствует остатку на сите № 008 8—13%. По показателям прочности этот цемент выпускают марок 400 и 500.

Цемент для производства асбестбцемеитных изделий отличается от обыкновенного портландцемента более интенсивным нарастанием прочности в первые сутки твердения.

Белый и цветной портландцемеиты — разновидности обыкновенного портландцемента и отличаются от него цветом. Белый портландцемент (ГОСТ 965—78) получают измельчением маложелезистого белого клинкера, минеральных добавоки гипса, а цветные портландцементы (ГОСТ 15825—70) в зависимости от их цвета — из белого клинкера путем их измельчения вместе с добавкой красящего пигмента и гипса.

Сырьем для производства белого портландцемента служат известняки, глины и пески с минимальным содержанием красящих окислов железа, марганца, титана. Сырьевую смесь обжигают на беззольном топливе (мазут, газ). Для облегчения обжига в сырьевую смесь белого цемента целесообразно вводить минерализатор — плавиковый шпат или кремнефтористый натрий.

Белые портландцемеиты в зависимости от степени белизны подразделяют на три сорта — I—III. Эталоном белизны служит мелочно-матовое стекло МС-14, коэффициент отражения которого должен быть не менее 95%. Степень белизны портландцемента по сортам должна быть не менее, %: I — 80, II — 75, III — 68. По показателям прочности белый портландцемент выпускают марок 400

и 500.

Пигменты для получения цветных цементов должны обладать высокой стойкостью против действия щелочей и выцветания, в них не должно быть растворимых солей. При изготовлении цветных цементов необходимо определять: степень белизны применяемого клинкера; соответствие свойств красящих пигментов требованиям ГОСТ 8135—74, 2912—73 ч 8019—71; степень белизны гидравлической добавки; содержание добавок в цементе; соответствие цвета, чистоты тона и насыщенности цвета цемента эталону цветной

шкалы.

Белый и цветные цементы твердеют медленнее обыкновенных цементов, имеют меньшую коррозионную стойкость и морозостойкость и сравнительно большую усадку. Они используются для архитектурно-отделочных работ в строительстве.

Глиноземистый цемент (ГОСТ 969—77) — быстротвер-деющее гидравлическое вяжущее вещество, являющееся продуктом тонкого помола обожженной до сплавления или спекания сырьевой смеси, богатой глиноземом и окисью кальция. Глиноземистый цемент содержит преимущественно низкоосновные алюминаты

кальция.

Химический состав глиноземистого цемента следующий: А12О3—30—50%; СаО —35—45%; SiO2 —5—15%; Fe2О3 — 5—15%. Минералогический его состав может изменяться в зависимости от химического состава сырьевой смеси и способа производства.

Глиноземистый цемент изготовляют двумя способами: первый основан на спекании сырьевой смеси во вращающихся и шахтных печах, второй — на ее плавлении в вагранках, электрических и доменных печах, в конвертерах. По первому способу тонкоизмельченная и тщательно перемешанная смесь боксита и известняка обжигается до спекания при температуре 1150—1250° С; полученный продукт обжига размалывается в тонкий порошок. В процессе производства глиноземистого цемента методом спекания требуются более чистые бокситы с небольшим содержанием кремнезема

(до 8%) и окиси железа (до 10%). При изготовлении глиноземистого цемента методом плавления можно использовать сырье с большим количеством примесей и при этом менее тонко размалывать сырьевую смесь.

Глиноземистый цемент быстротвердеющий, но не быстросхватывающийся. Начало его схватывания должно наступать не ранее 45 мин, а конец — не позднее 12 ч. Вводя различные добавки в глиноземистый цемент, регулируют сроки его схватывания, При введении гидратов окиси кальция и натрия, карбоната натрия, двууглекислой соды, сульфатов натрия, кальция и железа, портландцемента схватывание глиноземистого цемента ускоряют, а при введении хлористых натрия, калия и бария, азотнокислого натрия, соляной кислоты, глицерина, сахара, уксуснокислого натрия, буры — схватывание замедляют.

При твердении глиноземистого цемента в короткий промежуток времени выделяется большое количество тепла (за первые сутки 70—80% всего тепла), что приводит к значительному повышению температуры в первые сроки твердения. Это свойство цемента используют при низких температурах для зимних работ.

Глиноземистый цемент выпускают марок 400, 500 и 600. Прочность глиноземистого цемента характеризуется спадами и подъемами в различные периоды твердения. Чем быстрее идет процесс гидратации, тем чаще наблюдается падение прочности.

Бетон на глиноземистом цементе более плотный и водонепроницаемый, а коррозионная стойкость выше, чем бетона на портландцементе. Бетоны и растворы на глиноземистом цементе достаточно морозостойки.

Несмотря на хорошие показатели свойств, глиноземистый цемент не получил такого широкого распространения, как портландцемент, так как сырья для его производства значительно меньше и стоимость намного выше. Глиноземистый цемент применяют для получения быстротвердеющих строительных и жаростойких растворов и бетонов, используемых при скоростном строительстве, аварийных работах, зимнем бетонировании, при строительстве сооружений, подвергающихся действию минерализованных вод и сернистых газов.

Расширяющийся цемент — продукт, получаемый тщательным смешиванием глиноземистого цемента или портландцемента и расширяющейся добавки. Отличительное свойство расширяющихся цементов — способность к расширению в процессе схватывания и твердения. Расширение цементного камня основано на росте кристаллов образующегося при их твердении гидросульфо-алюмината кальция.

Расширяющиеся цементы изготовляют нескольких видов: гипсо-глиноземистый водонепроницаемый расширяющийся цемент — на основе глиноземистого цемента, расширяющийся портландцемент, напрягающий цемент — на основе портландцемента.

В СССР изготовляют в основном гипсоглиноземястый расширяющийся цемент.

Гипсоглиноземистый расширяющийся цемент (ГОСТ Н052—74)—быстротвердеющее гидравлическое вяжущее, получаемое совместным тонким измельчением высокоглиноземистых шлаков (70%) и природного двуводного гипса (30%).

Тонкость помола такого цемента должна быть такой, чтобы при просеивании через сито N° 008 проходило не менее 90% массы пробы. С увеличением тонкости помола прочность цемента увеличивается, а величина линейного расширения уменьшается. Относительное линейное расширение твердеющих образцов цементного теста из гипсоглиноземистого расширяющегося цемента должно составлять не менее 0,15 и 0,1% соответственно через 1 и 28 сут. комбинированного водно-воздушного твердения н не менее 0,15% через одни сутки при погружении в воду (через 1 ч после конца схватывания), а также не менее 0,3 и не более 1% через 28 сут. такого же водного режима твердения.

По прочности Гипсоглиноземистый расширяющийся цемент, как и обычный глиноземистый, делится на марки 400 и 500. Прочность гипсоглиноземистого цемента увеличивается в основном в течение первых трех суток твердения, в последующем прочность цемента повышается незначительно.

Морозостойкость раствора на гнпсоглиноземистом цементе состава 1:2 (цемент: песок) составляет около 200 циклов попеременного замораживания и оттаивания в пресной воде. Коррозионная стойкость этого цемента в растворах сульфатов очень высокая, а в растворах хлористых солей ниже, чем глиноземистого цемента.

Применяют расширяющийся Гипсоглиноземистый цемент для изготовления безусадочных и расширяющихся водонепроницаемых растворов и бетонов, гидроизоляционных штукатурок, для заделки стыков сборных бетонных ^ железобетонных конструкций, их омо-ноличивания и усиления.

Напрягающий цемент (НЦ) — быстросхватывающееся и быстротвердеющее вяжущее вещество, получаемое путем тонкого измельчения смеси, состоящей из портландцемента (65%), глиноземистого шлака (20%) и гипса (15%).

При твердении НЦ сначала возникает низкосульфатная форма гидросульфоалюмината (ЗСаО-А12О3-СаSО4 -12Н2О), которая затем переходит в высокосульфатную (ЗСаОАlО3 -ЗСаSО4 x 31h3О). Этот переход вызывает значительное расширение цементного камня, достигающее 3%. При этом бетон сильно уплотняется и расширяется, натягивая таким образом арматуру.

Начало схватывания НЦ наступает не ранее 2—5 мин, конец— не позднее 4—7 мин. Схватывание замедляют введением добавок: сульфитно-спиртовой барды и виннокаменной кислоты. Предел прочности при сжатии через одни сутки составляет 20—30 МПа.

Напрягающий цемент предназначен для изготовления железобетонных конструкций, арматура которых должна быть напряжена в нескольких направлениях (двухосное и трехосное напряженное армирование).

Пластифицированный портландцемент изготовляют путем совместного помола портландцементного клинкера, гипса и пластифицирующей поверхностно-активной добавки, придающей растворам и бетонам на этих цементах повышенную подвижность, удобоукладываемость и морозостойкость. Добавка вводится в сухом виде или в виде водного раствора в количестве не более 0,3% от массы цемента в пересчете на сухое вещество.

Бетон на пластифицированном цементе при одинаковом расходе цемента отличается повышенной прочностью, более высокой водонепроницаемостью, а также повышенной сопротивляемостью коррозионным воздействиям по сравнению с бетоном на портландцементе.

Гидрофобный портландцемент получают введением в количестве не более 0,3% гидрофобизующей добавки — асидол-мылонафта, олеиновой кислоты или окисленного петролатума при помоле обыкновенного портландцемента.

Гидрофобный портландцемент отличается от обыкновенного пониженной гигроскопичностью, вследствие чего даже при длительном хранении во влажных условиях остается сыпучим и сохраняет активность. Кроме того, бетоны, изготовленные на гидрофобных цементах, обладают высокой морозостойкостью и водонепроницаемостью. При использовании гидрофобного портландцемента повышается подвижность и удобоукладываемость бетонных смесей.

Цемент, применяемый для изготовления дорожного бетона (ГОСТ 8424—72). Содержание СаА в таком цементе составляет не более 10%; начало схватывания наступает не ранее 2 ч. Требования, предъявляемые к этому цементу, вытекают из требований к бетонным дорогам и условий производства дорожных работ. Такой цемент должен обладать высокой прочностью и морозостойкостью, истираемостью и ударной вязкостью. В состав дорожного цемента при его помоле можно вводить активные минеральные добавки только в виде гранулированного доменного шлака в количестве не более 15%.

tehnoinfos.ru