Устойчивость асфальтобетона к водно-тепловым и химическим факторам. Водонасыщение асфальтобетона от чего зависит

от чего зависит и на что влияет

Водонасыщение — это одно из свойств любого материала. Его показатель формируется на основе способности к заполнению пор и трещин жидкостью. Водонасыщение для асфальтобетона зависит от его пористости. Величина увеличивается в случае недостаточного уплотнения. Показатель будет нормальным, если в точности следовать технологии производства. С полученного асфальта берется несколько образцов. Они исследуются посредством специальной методики.

Водонасыщение асфальтобетона ГОСТ 9128-2009 определяется в лабораторных условиях. Для этого предварительно производится забор материала с различных участков поверхности. В выбранном режиме поверхность заливается водой. Лаборант замеряет количество, которое будет поглощено структурой. Дополнительно выполняется замораживание. Низкие температуры негативно влияют на слой асфальта. При наличии трещин заметно увеличивается их объем. Избежать ситуации можно при дополнительном уплотнении материала.

Особенности термина

Для нормальной эксплуатации асфальта недопустимо повышенное водонасыщение. При отклонении в показателе невозможно заметить негативные изменения плоскости в летнее время. Правильно поставить оценку смогут только специалисты после проведения исследования. Повышенное водонасыщение наблюдается, если на поверхности невооруженным глазом можно обнаружить большое количество пор. На фоне этого наблюдается также скорое выкрашивание щебня из поверхности.

Повышенный показатель в несколько раз снижает морозостойкость асфальта. Покрытие испортиться при наступлении холодов и морозов. Если вода ранее успела попасть в поверхность, то она начинает расширяться. Увеличение объема приводит к ухудшению технических характеристик и целостности. Законы физики приводят к тому, что лед начинает ломать асфальт изнутри. Поверхность рвется от давления, созданного жидкостью внутри. Покрытие начинает прогрессивно разрушаться, поэтому дальнейшее использование считается нецелесообразным.

Покрытие из асфальтобетона страдает из-за длительного увлажнения. Наблюдается выкрашивание минеральных зерен. Оно быстро изнашивается, поэтому появляются выбоины. Водостойкость напрямую зависит от плотности и образования устойчивых связей между отдельными компонентами. Благодаря этому удается добиться необходимого уровня адгезии. Если водонасыщение асфальтобетона ниже нормы, то со временем можно наблюдать диффузию жидкости. Она проникает под битумную пленку и уничтожает связи. Минеральные материалы имеют положительный потенциал. Свойство позволяет препятствовать устранению битумной пленки.

Жидкость имеет свойства проникать в трещины материала. Ситуация приводит к понижению прочности веществ. Трещины ослабляют свойства структуры. Они начинают заметно увеличиваться в размере. Асфальтобетон теряет свои первоначальные свойства прочности. Жидкости также свойственна диффузия — проникновение воды внутрь материала и застаивание. Это приводит к расклинивающему эффекту. Структура намокает, а затем высыхает. Попеременное действие приводит к увеличению пористости до 7%. При этом размер зерна заметно уменьшается, а в порах начинает скапливаться большее количество жидкости.

Крупнозернистый бетон имеет много открытых пор. Для мелкозернистого их количество составляет от 30 до 40% от общей массы. Водонасыщение вычисляется после анализа набухания и вычисления коэффициента водостойкости. Показатель должен быть больше 0,9. Только при длительном водонасыщении его можно снизить до 0,8.

Морозостойкость напрямую зависит от количества открытых пор. Во внимание также следует брать созданные связи между битумом и минеральными веществами. Они страдают весной и осенью. В этот период наблюдается поочередное замерзание и размерзание. На фоне этого формируются трещины, которые увеличивается при каждом цикле.

Морозостойкость принято выражать в качестве коэффициента. Он увеличивается в каждом цикле, поэтому страдает прочность сформированной поверхности. Показатель ниже у гранита, но выше у известняка. Асфальтобетон выдерживает больше циклов только при правильной технологии формирования. Иначе разрушение можно будет наблюдать в первом сезоне. Поверхность такого образца не получиться эксплуатировать в течение долгого периода времени.

Причины изменения свойств

Строителей дорог интересует вопрос изменения водонасыщенности асфальтобетона, от чего зависит данный показатель. Выделяют следующие факторы:

- В процессе создания покрытия была нарушена технология. Работники не соблюдали необходимые требования, которые выдвигались к температурным показателям. К примеру, укладка производилась под дождем или при низких температурах. Показатель ухудшается, если по поверхности каток не прошел достаточное количество раз. Техника также должна соответствовать требованиям, которые к ней выдвигает ГОСТ.

- Применялась смесь для асфальта низкого качества. Не допускается использовать зернистый состав. Рецепт приготовления также должен соответствовать требованиям ГОСТа.

Формула для расчета

Водонасыщение асфальтобетона измеряется в процентах. Формула для расчета водонасыщение асфальтобетона:

W= (m3 — m0)/(m1 — m2) 100%, где

m0 — масса взятого предварительно образца, если взвешивание производить в воздухе.

m2 — масса, которая получилась после взвешивания в воде.

m1 — образец предварительно держат полчаса в воде, а затем производят замер его веса в воздухе.

m3 — образец насыщают в условиях вакуума, а затем выполняют замер в воздухе.

Результат целесообразно округлить до десятичного знака. Для формирования информативной картины потребуется взять среднеарифметическое значение от нескольких результатов.

Расхождение в полученных параметрах не может быть больше 0,5%.

Способы уменьшения

Мы уже разобрались, на что влияет водонасыщение асфальтобетона. Если в результате исследования было выявлено отклонение от нормы, то целесообразно искать пути уменьшения показателя. Используется метод уплотнения каждого слоя.

На практике добиться результата можно только в верхних слоях асфальта. Для этого газовой горелкой производится его уплотнение. Дополнительно по поверхности можно пустить тяжелый пневмокаток. В летний зной асфальт начинает плавиться из-за негативного воздействия высокой температуры. Ситуация идеально подходит для дополнительного уплотнения поверхности.

Теоретические данные сложно реализовать в масштабах большого строительства.

Асфальтобетон — материал, который характеризуется зерновой структурой. Предварительно она погружается в раствор. Компоненты образуют между собой связь и получается структурное образование. От водонасыщения зависит срок службы покрытия. При нарушении технологии повышается риск образования пустот внутри поверхности.

betonov.com

Водонасыщение асфальтобетона | Суровые будни начальника лаборатории

. контакты 8 929 943 69 68 http://vk.com/club23595476 .

Как определить водонасыщение

Как определить водонасыщение

Определение водонасыщения асфальтобетона на образцах-цилиндрах.

Метод испытания на водонасыщение : Метод заключается в определении количества воды, %, которое поглощается образцом в установленном режиме водонасыщения. Три образца взвешивают на воздухе, затем их ставят в воду на 30мин. при tводы=+20±20С, после этого снова взвешивают на воздухе. Образцы помещают в сосуд с водой (уровень воды над образцами должен быть не менее 30мм) и вакуумируют при давлении не более 2000Па (15мм.рт.ст.) в течение 1ч. После этого их выдерживают в нормальных условиях 30мин. (tводы=+20±20С). Образцы вынимают, протирают мягкой тканью и взвешивают на воздухе.________ ____

формула для определения водонасыщения :

Вид прибора

где: W – водонасыщение по объему, %;m0 – масса сухого образца на воздухе, г;

m1 – масса образца, выдержанного в воде 30 мин

и взвешенного на воздухе, г;

m2 – масса образца, выдержанного в воде 30 мин

и взвешенного в воде, г;

m3 – масса насыщенного водой образца,

взвешенного на воздухе

Таблица 3.12

Результаты испытаний асфальтобетона на водонасыщение

| Наименование показателей | № опыта | ||

| 1 | 2 | 3 | |

| Масса сухого образца на воздухе, г, m0 | 673,03 | 667,51 | 672,9 |

| Масса образца, выдержанного в воде 30 мин и взвешенного на воздухе, г, m1 | 674,73 | 668,43 | 674,15 |

| Масса образца, выдержанного в воде 30 мин и взвешенного в воде, г, m2 | 388,33 | 385,25 | 387,81 |

| Масса образца насыщенного водой и взвешенного на воздухе, г, m3 | 682,54 | 675,47 | 683,58 |

| Водонасыщение по объему, %, W | 3,32 | 2,81 | 3,73 |

Среднее значение водонасыщения 3,29 %

http://vk.com/club23595476 . контакты http://vk.com/club23595476 .

xn--90afcnmwva.xn--p1ai

Водонасыщение асфальтобетонов из горячих смесей (в процентах по объему)

| Значение для | ||

| Вид и тип асфальтобетонов | образцов, отформованных из смеси | вырубок и кернов готового покрытия, не более |

| Высокоплотные | От 1,0 до 2,5 | 3,0 |

| Плотные типов: | ||

| А | » 2,0 » 5,0 | 5,0 |

| Б, В и Г | » 1,5 » 4,0 | 4,5 |

| Д | » 1,0 » 4,0 | 4,0 |

Пористость минеральной части асфальтобетонов из горячих смесей должна быть, %, не более:

высокоплотных ............................... 16;

плотных типов:

- А и Б.......................................……... 19;

- В, Г и Д..................................……... 22;

пористых............................….......... 23;

высокопористых щебеночных.…... 24;

высокопористых песчаных .....….....28.

Для отбора проб из конструктивных слоев дорожных одежд выбирают участок покрытия на расстоянии не менее 0,5 м от края покрытия или оси дороги и размером не более 0,5 х 0,5 м. Отбор проб производят в виде вырубки прямоугольной формы или высверленных цилиндрических кернов. Цилиндрические керны высверливают на всю толщину покрытия (верхний и нижний слой вместе) с помощью буровой установки и разделяют слои в лаборатории.

Размеры вырубки и количество высверливаемых кернов с одного места устанавливают по максимальному размеру зерен и исходя из требуемого для испытаний количества образцов.

Диаметр кернов должен быть не менее, мм:

50 — для проб из песчаного асфальтобетона;

70 — для проб из мелкозернистого асфальтобетона;

100 — для проб из крупнозернистого асфальтобетона.

Из вырубки выпиливают или вырубают три образца с ненарушенной структурой для определения средней плотности, водонасыщения, набухания и коэффициента уплотнения смесей в конструктивных слоях дорожных одежд.

Образцы должны иметь форму, приближающуюся к кубу или прямоугольному параллелепипеду со сторонами от 5 до 10 см. Наличие трещин в образцах не допускается. Образцы-керны испытывают целиком. Допускается при необходимости керны распиливать или разрубать на части.

Перед испытанием образцы высушивают до постоянной массы при температуре не более 50 °С. Каждое последующее взвешивание проводят после высушивания в течение не менее 1 ч и охлаждения при комнатной температуре не менее 30 мин.

1. Определение водонасыщения асфальтобетона

Сущность метода заключается в определении количества воды, поглощенной образцом при заданном режиме насыщения. Водонасыщение определяют на образцах, приготовленных в лаборатории из смеси или на образцах-вырубках (кернах) из покрытия (основания).

Основная аппаратура

Весы лабораторные 4-го класса точности с приспособлением для гидростатического взвешивания, термометр ртутный стеклянный с ценой деления шкалы 1С, сосуд вместимостью не менее 3,0 л.

Проведение испытания

Водонасыщение определяют на образцах цилиндрической формы или на образцах-вырубках (кернах). Образцы, взвешенные на воздухе и в воде помещают в сосуд с водой с температурой (20±2) °С. Уровень воды над образцами должен быть не менее 30 мм.

Сосуд с образцами устанавливают в вакуумную установку, где создают и поддерживают разряжение не более 2000 Па (15 мм рт. ст.) в течение 1 ч. Затем давление доводят до атмосферного и образцы выдерживают в том же сосуде с водой с температурой (20±2) °С в течение 30 мин. После этого образцы извлекают из сосуда, взвешивают в воде, обтирают мягкой тканью и взвешивают на воздухе.

Водонасыщение образца асфальтобетона W, %,вычисляют по формуле

W= (m3 - m0)/(m1 - m2) 100%, УТОЧНИТЬ

где m0 — масса образца, взвешенного на воздухе, г;

m2 — масса образца, взвешенного в воде, г;

m1 — масса образца, выдержанного в течение 30 мин в воде и взвешенного на воздухе, г;

m0 —масса насыщенного водой образца, взвешенного на воздухе, г;

m3 – масса насыщенного под вакуумом образца, взвешенного на воздухе, г.

За результат определения водонасыщения принимают округленное до первого десятичного знака среднеарифметическое значение трех определений. Рас-хождение не должно превышать 0,5% .

studfiles.net

Определение водонасыщения асфальтобетона.

1. Теоретическая часть.

За величину водонасыщенияобразцов асфальтобетона принимают содержание воды (в % по объему) в образце при заданном режиме насыщения.

2. Материалы и оборудование

а) материалы: образцы асфальтобетона, вода;

б) оборудование: вакуумный шкаф с термометром, весы для гидростатического взвешивания, сосуд с водой.

3. Методика выполнения работы.

· после определения плотности материала асфальтобетона образцы поместить в сосуде с водой в вакуумный шкаф при температуре 20+2 оС, при уровне воды над образцами не менее 3 см;

· выдержать образцы при остаточном давлении 10 мм.рт.ст. в течение 1 часа. Затем, доведя давление до нормального, выдержать образцы в воде еще 1/2 часа при той же температуре;

· вынуть, промокнуть и взвесить образцы с точностью до 0,01 г, сначала на воздухе (m3), затем в воде (m4).

4. Данные испытания занести в лабораторный журнал (таблица 8.2.1).

Таблица 8.2.1

| № п/п | Сухого на воздухе, mо | Масса образца (г) | Водонасыщение, %

W=  100 100

| ||

| После выдержки в течение 30 мин. в воде | после насыщения водой | ||||

| на воздухе, m1 | в воде, m2 | на воздухе, m3 | |||

5.Заключение.

, %

, %

Определение предела прочности асфальтобетона при сжатии.

1. Теоретическая часть

Прочность асфальтобетона характеризуется пределом прочности стандартных

цилиндрических образцов, испытанных при температурах 20 и 50 оС при скорости деформирования образца 3 мм/мин.

2. Материалы и оборудование

а) материалы: асфальтобетонные образцы, вода;

б) оборудование: гидравлический пресс, сосуды для воды, часы, термометр.

3. Методика выполнения работы.

· испытываемые образцы выдерживают в водяной бане при температуре 50+1 оС и 20+1 оС (горячего и теплого формования в течение 1 часа), холодного – 2 часа в воздушной бане;

· для определения предела прочности при сжатии в водонасыщенном состоянии используют образцы после определения водонасыщения, после взвешивания на воздухе их снова помещают в воду на 10-15 мин. Перед испытанием образцы вытирают мягкой тканью;

· испытывают образцы на сжатие при скорости деформации 3 мм/мин, по торцам образца прикладывают листки плотной бумаги;

· за разрушающую нагрузку принимают максимальное показание силоизмерителя пресса.

4. Данные испытаний заносят в лабораторный журнал (таблица 8.3.1)

Таблица 8.3.1

| № обр. | Состав смеси | Площадь образца, А, см2 | Разрушающая нагрузка, кгс | Предел прочности при сжатии, МПа | ||||

| N20 | N50 |  | R20 | R50 | R  | |||

5. Расчетная часть

Предел прочности при сжатии определяют по формуле:

Rсж=N / A, кгс/см2

6. Заключение.

Записать среднее значение прочности при различных режимах:

Определение коэффициента водостойкости асфальтобетона

1. Теоретическая часть

Коэффициент водостойкости показывает потерю прочности асфальтобетона от увлажнения. Вычисляется с точностью до 0,01 по формуле:

где: RВ – предел прочности асфальтобетона при сжатии после водонасыщения, таблица 8.2.1;

R20 – предел прочности образцов асфальтобетона при сжатии при 20 оС, таблица 8.3.1.

Сопоставление свойств контрольных образцов

с требованиями стандарта

Результаты испытаний контрольных образцов, приготовленных из смесей с различным содержанием битума, записываются в таблицу 9.1 и сопоставляют с требованиями ГОСТ 9128-97 (приложение 6,7). Выбирают для производства состав, соответствующий по свойствам рекомендациям стандарта.

Если свойства контрольных образцов не соответствуют нормативным требованиям для проектируемой смеси, то необходимо проанализировать причины и провести корректировку состава.

Таблица 9.1 - Сопоставление свойств проектируемого асфальтобетона

с требованиями ГОСТ 9128-97.

| Показатели | Единицы измерения | Проектируемый асфальтобетон | Требование ГОСТ |

| Предел прочности при сжатии, Rсж при 200С при 500С | МПа | ||

| Водонасыщение, W | % | ||

| Коэффициент водостойкости, кв | |||

| Средняя плотность, ρ0 | г/см3 |

Примечание: требования ГОСТ к асфальтобетону приведены в приложениях 6, 7.

Заключение

Рекомендуемый производству состав:

Щебень %

Песок %

Минер. Порошок %

Битум %

Приложение 1

Технические требования к щебню (ГОСТ 8267-93)

1. Щебень и гравий выпускают в виде следующих основных фракций: от 5(3) до 10 мм; св. 10 до 20 мм; св. 20 до 40 мм; св. 40 до 80(70) мм и смеси фракций от 5(3) до 20 мм.

2. Полные остатки на контрольных ситах при рассеве щебня и гравия должны соответствовать указанным в таблице 1, где d и D – наименьшие и наибольшие номинальные размеры зерен.

Таблица 1.

| Диаметр отверстий контроль-ных сит, мм | d | 0,5(d+D)D | D | 1,25D |

| Полные остатки на ситах, % по массе | От 90 до 100 | От 30 до 80 | До 10 | До 0,5 |

3. Содержание зерен пластинчатой (лещадной) формы в щебне и гравии, в % по массе, должно быть не более (ГОСТ 9128-97):

для смесей типа А и высокоплотных – 15

для смесей типов Б, БХ - 25;

для смесей типов В, ВХ - 35.

4. Прочность щебня и гравия характеризуют маркой, определяемой по дробимости щебня (гравия) при сжатии (раздавливании) в цилиндре.

Щебень и гравий, предназначенный для строительства автомобильных дорог, характеризуют маркой по истираемости в полочном барабане.

5. Марки по дробимости щебня из осадочных и метаморфических пород должны соответствовать требованиям, указанным в таблице 2, а марки по дробимости щебня из изверженных пород – в таблице 3.

Таблица 2

| Марка по дробимости щебня из осадочных и метаморфических пород | Потеря массы при испытании щебня, % | |

| В сухом состоянии | В насыщенном водой состоянии | |

| До 11 включ. Св. 11 до 13 Св. 13 до 15 Св. 15 до 19 Св. 19 до 24 Св. 24 до 28 Св. 28 до 35 | До 11 включ. Св. 11 до 13 Св. 13 до 15 Св. 15 до 20 Св. 20 до 28 Св. 28 до 38 Св. 38 до 54 |

Таблица 3

| Марка по дробимости щебня из изверженных пород | Потеря массы при испытании щебня, % | |

| Из интрузивных пород | Из эффузивных пород | |

| До 12 включ. Св. 12 до 16 Св. 16 до 20 Св. 20 до 25 Св. 25 до 34 | До 9 включ. Св. 9 до 11 Св. 11 до 13 Св. 13 до 15 Св. 15 до 20 |

6. Марки по истираемости щебня и гравия должны соответствовать требованиям, указанным в таблице 4.

Таблица 4

| Марка по истираемости щебня и гравия | Потеря массы при испытании, % | |

| щебня | Гравия | |

| И1 И2 И3 И4 | До 25 включ. Св. 25 до 35 Св. 35 до 45 Св. 45 до 60 | До 20 включ. Св. 20 до 30 Св. 30 до 40 Св. 40 до 50 |

7. Содержание пылевидных и глинистых частиц в щебне и гравии в зависимости от вида горной породы и марки по дробимости должно соответствовать указанному в табл. 5.

Таблица 5

| Вид породы | Содержание пылевидных и глинистых частиц, % |

| Щебень из изверженных и метаморфических пород | До 1 |

| Щебень из осадочных пород марок: От 600 до 1200 включ. 200, 400 |

Приложение 2

Технические требования к песку (ГОСТ 8736-93)

1. В зависимости от зернового состава песок подразделяют на группы по крупности.

Каждую группу песка характеризуют значением модуля крупности и полным остатком на сите №063, значения которых указаны в таблице 1.

Таблица 1

| Группа песка | Модуль крупности, МК | Полный остаток на сите №063 |

| Очень крупный Повышенной крупности Крупный Средний Мелкий Очень мелкий Тонкий Очень тонкий | Св. 3,5 Св. 3,0 до 3,5 Св. 2, 5 до 3,0 Св. 2,0 до 2,5 Св. 1,5 до 2,0 Св. 1,0 до 1,5 Св. 0,7 до 1,0 До 0,7 | Св. 75 Св. 65 до 75 Св. 45 до 65 Св. 30 до 45 Св. 10 до 30 До 10 Не нормируется Не нормируется |

2. Содержание в песке пылевидных и глинистых частиц, а также глины в комках не должно превышать значений, указанных в таблице 2.

Таблица 2

| Класс и группа песка | Содержание пылевидных и глинистых частиц, % по массе, не более | Содержание глины в комках, % по массе, не более |

| I класс Очень крупный Повышенной крупности, крупный и средний мелкий | - | - 0,25 0,35 |

| II класс Очень крупный Повышенной крупности, крупный и средний Мелкий и очень мелкий Тонкий и очень тонкий | - | - 0,5 0,5 1,0 |

Приложение 3

Технические требования к минеральному порошку

1. Показатели свойств, характеризующих качество минерального порошка, приведены в таблице 1 (ГОСТ 16557-78).

Таблица 1

| Показатель | Значение показателя для порошка | |

| активированного | Неактивированного | |

| Зерновой состав: содержание, % по массе, не менее, частиц: Мельче 1,25 мм Мельче 0,315 мм Мельче 0,071 мм | ||

| Пористость, % по объему, не более | ||

| Показатель битумоемкости, г, не более | ||

| Влажность, % по массе, не более | 0,5 | 1,0 |

2. Показатели свойств техногенных отходов промышленного производства приведены в таблице 2 (ГОСТ 9128-97).

Таблица 2

| Показатель | Значение показателя для: | ||

| молотых основных металлургичес-ких шлаков | зол уноса и измельченных золо-шлаковых смесей | пыли уноса цементных заводов | |

| Зерновой состав , % по массе, не менее Мельче 1,25 мм Мельче 0,315 мм Мельче 0,071 мм | |||

| Пористость, %, не более: | |||

| Показатель битумоемкости, г, не более |

Приложение 4

infopedia.su

| 1 Пористость минерального остова, % по объему, для асфальтобетонов типов: А Б и Г В и Д 2 Остаточная пористость, % по объему 3 Водонасыщение, % по объему, для асфальтобетонов типов: А Б и Г В и Д 4 Набухание, % по объему, не более 5 Предел прочности при сжатии, МПа (кгс/см2), при температуре 50 0С, не менее 6 Модуль остаточной (пластической) деформации, МПа (кгс/см2), при температуре 50 0С, не менее для дорог I категории дорог II категории дорог III-IV категории участков дорог с интенсивным движением 7 Предел прочности при растяжении, МПа (кгс/см2), при 0 0С, не менее: 8 Коэффициент водостойкости, при длительном водонасыщении, не менее | 15–18 13–18 – 1–5 2–4 1–4 – 0,5/0,7 1,0(11,0) 0,9(9,0) 100(1000) 75(750) – 120(1200) 2,0(20) 0,85/0,75 | 15–18 13–18 18–20 2–5 2–4 1–4 1,0/1,5 1,0/1,5 1,0(10,0) 0,8(8,0) – – 50(500) 100(1000) 1,5(15) 0,75/0,65 | -- 15–18 18–20 2–5 – 1–4 1,0/1,5 1,0/1,5 0,9(9,0) 0,7(7,0) – – – 35(350) – 1,0(10) 0,65/0,6 |

studfiles.net

ДОЛГОВЕЧНОСТЬ АСФАЛЬТОБЕТОНА

Количество просмотров публикации ДОЛГОВЕЧНОСТЬ АСФАЛЬТОБЕТОНА - 1301

Асфальтобетон - ϶ᴛᴏ материал, полученный в результате уплотнения специально рассчитанной и приготовленной при соответствующей температуре смеси щебня, песка, минерального порошка и битума. По степени насыщения асфальтобетона основными структурообразующими компонентами в нем различают базальную, поровую и контактную структуру.

В асфальтобетоне с базальной структурой зерна крупного компонента не имеют взаимных контактов и как бы погружены в растворную часть. Дальнейшее насыщение асфальтобетона структурообразующими компонентами приводит к контактированию зерен через тонкие прослойки вяжущего, формируется поровая структура, при которой образуется плотный каркас из зерен, способный воспринимать значительные внешние усилия. В этом случае объём асфальтобетонного раствора соответствует объёму пустот в щебеночном каркасе. Дальнейшее увеличение содержания щебня приводит к образованию контактной структуры, в которой объём пустот в щебеночном остове превышает объём асфальтового раствора.

Асфальтобетон, обладающий обратимыми микроструктурными связями, исходя из температуры может находиться в следующих структурных состояниях: упруго-хрупком, при котором минеральный остов асфальтобетона строго фиксирован застеклованными прослойками битума; упруго-пластичном, когда зерна минерального остова соединены между собой прослойками битума, которые проявляют при напряжениях не превышающих предел текучести, упругие и эластичные свойства, а при больших напряжениях – упруго-вязкие свойства; вязко-пластичном, при котором зерна минерального остова соединены полужидкими прослойками битума.

Кроме температурных факторов, асфальтобетон подвергается воздействию атмосферных и талых вод, вода проникает в поры асфальтобетона и ослабляет взаимную связь минеральных материалов с пленкой вяжущего. По этой причине оценку прочности асфальтобетона дают по результатам испытаний цилиндрических образцов на сжатие при температурах +50, +20 и 00 С. В случае если при температурах +500 С ограничивается нижний предел прочности (1,0-1,2 МПа), то при температуре 00 С ограничивается верхний предел прочности (не более 12 МПа). Показатель прочности при +500 С характеризует сдвигоустойчивость асфальтобетона при высокой температуре и сопротивляемость материала образованию пластических деформаций в покрытии. Показатель прочности при 00 С косвенно характеризует трещиностойкость асфальтобетона при низкой температуре.

Водостойкость и морозостойкость. Асфальтобетонные покрытия при длительном увлажнении вследствие ослабления структурных связей могут разрушаться за счёт выкрашивания минеральных зерен, что приводит к повышенному износу покрытия и образованию выбоин. Водостойкость асфальтобетона зависит от его плотности и устойчивости адгезионных связей. Вода как полярная жидкость хорошо смачивает все минеральные материалы и потому при длительном увлажнении возможна диффузия воды под битумную пленку. При этом минеральные материалы с положительным потенциалом заряда поверхности (доломит, известняк, кальцит) в большей степени препятствуют вытеснению битумной пленки водой, чем материалы с отрицательным потенциалом поверхности (кварц, гранит, андезит).

Вода, проникая в микродефекты структуры асфальтобетона, приводит к адсорбционному понижению прочности материала за счёт снижения поверхностной энергии стенок трещин и ослабления структурных связей у вершины трещины по мере ее развития. Закономерное снижение прочности асфальтобетона с увеличением срока выдерживания его в воде объясняется постепенной диффузией воды внутрь материала и все увеличивающимся расклинивающим действием воды. Значительно разрушает структуру асфальтобетона его частое попеременное увлажнение и высыхание. Большое влияние на водостойкость асфальтобетона оказывает его пористость, которая составляет 3-7%. С уменьшением размера зерен в асфальтобетоне увеличивается количество замкнутых недоступных воде пор. Размещено на реф.рфТак, в крупнозернистом бетоне практически все поры открыты, а в мелкозернистом открытые поры составляют 30-40%. Водостойкость определяется величиной водонасыщения, набухания и коэффициентом водостойкости (отношение прочности водонасыщенных образцов к прочности сухих). Коэффициент водостойкости должен быть не меньше 0,9, а при длительном водонасыщении (14 сут.) не менее 0,8.

Морозостойкость асфальтобетона связана в основном с количеством открытых пор и характером взаимодействия между битумом и минеральным материалом. Наиболее разрушительное действие оказывает происходящее весной и осенью попеременное замораживание и оттаивание асфальтобетона. Знакопеременные температуры приводят к возникновению трещин, развивающихся при многократных циклах замораживания и размораживания.

Морозостойкость асфальтобетона обычно оценивается коэффициентом морозостойкости Км, показывающим снижение прочности при растяжении после определенного количества циклов замораживания и размораживания. Морозостойкость асфальтобетона на гранитном материале значительно ниже, чем на известняковом. Это объясняется тем, что природа сил связи битум-гранит физическая, в то время как связь битум-известняк физико-химическая. Напряжения, возникающие при замерзании воды, легко разрушают физические связи и не в состоянии разрушить химические.

Износостойкость. Износ асфальтового покрытия происходит под действием сил трения, вызываемых проскальзыванием колес автомобилей по поверхности покрытия и вакуумных сил, возникающих под движущимся автомобилем. Износ покрытия определяется: истиранием его структурных элементов, отрывом и уносом с его поверхности зерен песка и раздробленных частиц щебня. Износостойкость асфальтобетона тем выше, чем больше его плотность, чем выше твердость входящих в его состав минеральных материалов и выше сцепление зерен щебня и песка с битумом. Асфальтобетоны, приготовленные на гранитном щебне, более износоустойчивы, чем бетоны на известняковом щебне. Высокую износоустойчивость имеют асфальтобетоны, в состав которых входит щебень с наименьшей дробимостью при укатке. Истираемость асфальтобетонного покрытия при интенсивном автомобильном движении составляет 0,3-1,0 мм в год.

referatwork.ru

Устойчивость асфальтобетона к водно-тепловым и химическим факторам

Вода – наиболее агрессивный фактор для всех строительных материалов.

Асфальтобетонные покрытия дорог испытывают круглогодичное воздействие воды в виде атмосферных осадков и талых вод. При длительном увлажнении вследствие ослабления структурных связей асфальтобетон может разрушаться за счет выкрашивания минеральных зерен, что приводит к повышенному коррозионному износу покрытий и образованию выбоин.

Водостойкость асфальтобетона зависит от его плотности и прочности адгезии битумной пленки к поверхности минеральных заполнителей.

Вода, как полярная жидкость, хорошо смачивает все минеральные материалы и при длительном контакте с ней возможна ее диффузия под битумную пленку. Такая ситуация наиболее вероятна при контакте влаги с кислыми минеральными материалами, где нет прочного хемосорбционного взаимодействия битума с поверхностью их частиц.

При воздействии транспортных нагрузок процесс «сдирания» битумных пленок с поверхности минеральных зерен усиливается при наличии влаги.

Сорбированные молекулы воды легко мигрируют по обнаженным (от битума) поверхностям минеральных частиц, что резко снижает структурную прочность асфальтобетона. Вода, проникая в микродефекты структуры асфальтобетона, приводит к адсорбционному понижению прочности материала (проявляется эффект Ребиндера). Это происходит вследствие снижения поверхностной энергии стенок трещины и ослабления структурных связей у вершины трещины по мере ее развития.

Значительно разрушают структуру асфальтобетона его частые попеременные увлажнение и высыхание.

Перемещаясь в порах, вода вызывает неравномерное распределение напряжений, что также интенсифицирует процессы разрушения асфальтобетона.

Остаточная пористость асфальтобетона оказывает большое влияние на водостойкость асфальтобетона. Для асфальтобетонов разных типов она составляет от 1 до 5 % по объему.

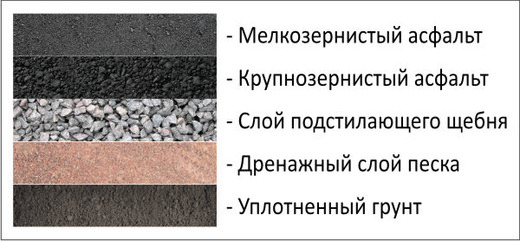

Поры в асфальтобетоне могут быть открытые и замкнутые. С уменьшением размера зерен увеличивается количество замкнутых, недоступных воде пор.

Водостойкость асфальтобетона характеризуется значениями водонасыщения, набухания и коэффициента водостойкости (отношение прочности водонасыщенных образцов асфальтобетона к прочности сухих образцов).

Водонасыщение по объему для асфальтобетонов различных типов колеблется в пределах от 1 до 4 %, а набухание (также в % по объему) – от 0,5 до 1,0.

Коэффициент водостойкости должен быть при длительном водонасыщении в агрессивной среде для асфальтобетонов типов А, Б, В, Г, Д после 14 суток – не менее 0,75…0,85, а для ЩМА – не менее 0,90.

Морозостойкость

Зимой вода в порах асфальтобетона замерзает и, переходя в лед, увеличивается в объеме на 9-10 %, что создает в них давление более 20 МПа.

Наибольшие разрушения асфальтобетонных покрытий происходят в осенне-весеннее время, когда наблюдается значительное число циклов попеременного замораживания – оттаивания и перехода через нулевую температуру. Знакопеременные температуры приводят к цикловым увеличениям внутрипоровых напряжений, что приводит к образованию трещин на асфальтобетонных покрытиях.

Морозостойкость асфальтобетона оценивается коэффициентом морозостойкости, показывающим снижение прочности асфальтобетонных образцов при сжатии после установленных циклов замораживания – оттаивания.

Исследования показали, что каркасный асфальтобетон обладает меньшей морозостойкостью, чем асфальтовый раствор (песчаный асфальтобетон). Это объясняется повышенной пористостью каркасных бетонов.

Снижение морозостойкости асфальтобетона наблюдается при уменьшении вязкости битума (табл. 8.7).

Таблица 8.7 Зависимость морозостойкости асфальтобетона от вязкости (марки) битума

| Тип системы | Марка битума | Коэффициент морозостойкости после 50 циклов |

| Асфальтовый раствор | БНД 60/90 БНД 90/130 | 0,86 0,79 |

| Асфальтобетон | БНД 60/90 БНД 90/130 | 0,82 0,77 |

Морозостойкость асфальтобетона также зависит от характера взаимодействия битума с минеральным материалом. Так, морозостойкость асфальтобетона на щебне из плотного известняка (основная порода) выше, чем на гранитном щебне (кислая порода). Это объясняется тем, что природа связи в системе «битум – известняк» хемосорбционная (химическая), а природа связи «битум – гранит» - физическая. Поэтому напряжения, возникающие при замерзании воды, легко разрушают менее прочные физические связи и слабо разрушают химические.

Повысить водо- и морозостойкость асфальтобетона можно путем выбора материалов надлежащего качества, тщательного проектирования состава и применения ПАВ.

8.5.6. Стандартные требования к свойствам горячих, теплых и

infopedia.su