Установка дополнительных закладных деталей и усиление стыков. Установка закладных деталей

Установка дополнительных закладных деталей и усиление стыков

При реконструкции часто возникает необходимость в установке дополнительных закладных деталей или восстановлении пропущенных при изготовлении конструкций. При этом следует различать конструктивные закладные детали, на которые не передаются значительные усилия, а также закладные детали, которые воспринимают значительные изгибающие моменты и отрывающие усилия.

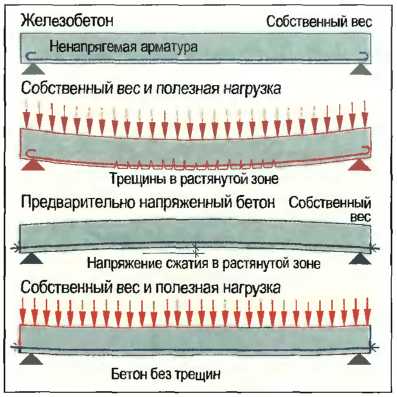

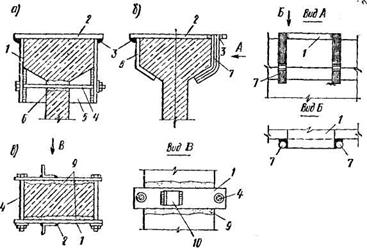

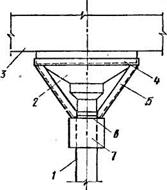

Рис. 10.56. Усиление опирания плит:

1 — ригель; 2—плита; 3— крепление тяжа к плите; 4 — наклонный тяж; 5 – упорный столик; б — ребра жесткости; 7 — хомуты; в — уголок опорного столика

К первой группе относятся закладные детали для фиксации элементов, которые устанавливаются на несущие конструкции (плиты покрытия на балки и фермы, балки и фермы на колонны, самонесущие стены и стене* вые панели к колоннам и т.п.). Эти закладные детали испытывают сжимающие или незначительные сдвигающие усилия и легко устанавливаются с помощью специального металлического хомута.

Например, для фиксации опорного металлического листа на поверхности железобетонного элемента (рис. 10.57) достаточно оголить (сколоть) защитный слой у двух угловых арматурных стержней, приварить к ним круглые коротыши или ребра из полосовой стали и к последним — лист (уголок) новой закладной детали. При необходимости выполнить закладную деталь заподлицо с поверхностью бетона в защитном слое вырубается борозда, ширина которой превышает ширину закладной детали на 10...20 мм, а глубина — толщину пластины на 5...10 мм.

|

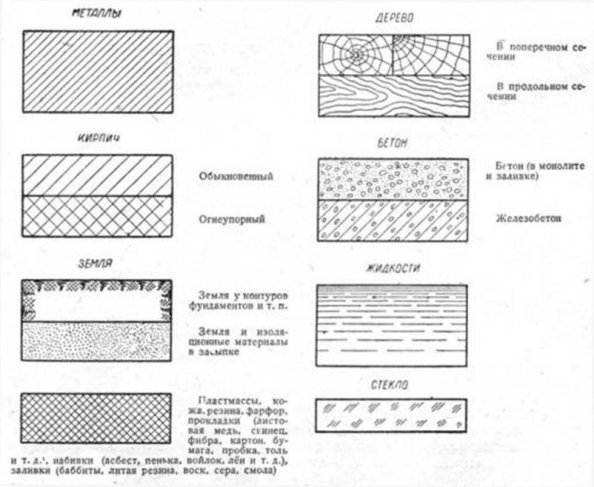

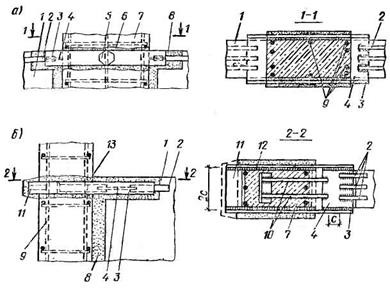

Рис. 10.57. Установка дополнительных закладных деталей в железобетонных элементах:

а — по верхней плоскости: б — заподлицо с поверхностью: 1 — сколотая зона бетона, впоследствии заделанная цементным раствором; 2 — коротыш-подкладка из круглого стержня; 3 — сварные швы; 4 — дополнительная закладная деталь; 5— угловая арматура элемента; 6 — поперечные стержни каркаса: 7 — исправляемый элемент; 8 — поперечная борозда для установки закладной детали, заполненная впоследствии цементным раствором; 9 — коротыш-прокладка из полосовой стали

Пластина вдавливается в свежий цементный раствор и приваривается через коротыши-подкладки к рабочей арматуре каркаса.

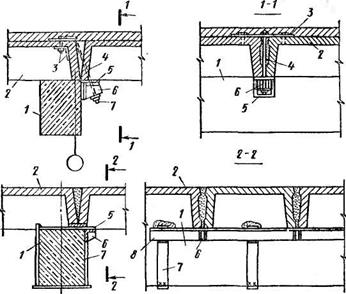

Менее трудоемкий способ установки конструктивных закладных деталей с помощью металлических хомутов (рис. 10.58), хотя он и требует большего расхода стали. Такие закладные детали выполняются по месту из заранее заготовленных и подогнанных элементов. При необходимости устройства жестких стыков ригелей с колоннами, а также в случае дефектов в выпусках арматуры (несоосность, уменьшение диаметра и количества арматуры) рекомендуют охватывающие хомуты, площадь которых равна расчетному сечению стыка. Боковые металлические планки (рис. 10.59) устанавливают в выбитые в защитном слое бетона пазы, ширину

Рис. 10.58. Установка дополнительных закладных деталей с помощью хомутов:

а — хомут из листовой стали на болтах; б — то же. с держателем из листовой стали; в — то же. с держателем из круглой стали; 1 — Соковые планки хомута; 2— лицевая планка хомута; 3 — сварные швы; 4 — стяжной болт; 5 —ребра жесткости; 6 —отверстие в стенке балки для пропуска стяжного болта, 7— стержневой держатель; 8 — листовой держатель; 8 — борозда, пробитая в поверхности бетона и заделанная впоследствии цементным раствором; 10—уголок для крепления дополнительных элементов

которых принимают на 20...30 мм больше ширины планки, а толщина равна толщине самой планки. Ось планок должна совпадать с осью арматуры ригелей. Затем к планкам приваривают горизонтальные пластины, полученные полухомуты заводят с обеих сторон колонны и соединяют сваркой с помощью стыковых накладок. Для связи с арматурой ригелей в горизонтальных пластинах вырезают автогеном прорези шириной на 4...6 мм шире диаметра арматуры и вваривают в них стержни.

Сечение боковых планок, горизонтальных пластин и сварных швов рассчитывают на горизонтальное усилие, передаваемое на стык. Равномерная передача усилий горизонтальных листов на боковые планки обеспечивается, если длина соединительного шва между этими элементами С принимается не менее половины расстояния между боковыми планками.

При реконструкции часто возникает необходимость в анкеровке дополнительной арматуры усиления или установке новых закладных деталей в существующей железобетонной конструкции.

|

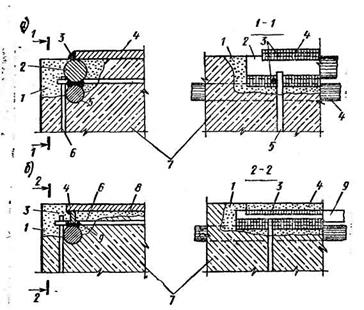

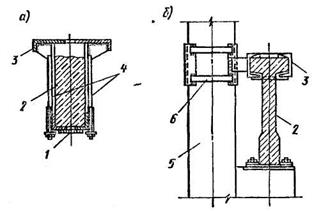

Рис. 10.59. Усиление стыков ригелей с колонной:

а— при отсутствии выпусков арматуры из колонны: б—при недостаточном количестве выпусков арматуры из колонны; 1 — ригель; 2—арматура ригеля; 3 — боковая планка хомута; 4 — горизонтальная планка хомута; 5 — стыковая накладка; 6 — боковые пазы. пробитые в бетоне и заполненные впоследствии цементным раствором; 7 — колонна; в — места заделки раствором; 9 — продольная арматура колонны; 10 — выпуски арматуры из колонны; 11 — упорная планка: 12 — сварные ищи; 13 — зазор для бетонирования

В этих случаях рекомендуется пробурить в бетоне перфоратором скважины на: глубину не менее 20 диаметров арматуры и заделать в них арматуру на эпоксидном клее или путем виброзачеканки жесткой цементно-песчаной смесью. На эпоксидном клее можно закреплять арматуру гладкого и периодического профиля к горизонтальной и вертикальной плоскости бетона, а также к нижней плоскости, расположенной под углом 45о к горизонту. На цементно-песчаном растворе разрешается закреплять арматуру только на горизонтальной плоскости бетона. К анкерному коротышу на конце приваривается шайба; зачеканка скважины цементно-песчаным раствором производится с помощью специального виброуплотнителя. Анкеровка стержней в теле бетона осуществляется на расстоянии не менее 5 диаметров друг от друга и на таком же расстоянии от грани бетона.

10.9. Усиление подкрановых балок и безбалочных перекрытий

Усиление железобетонных подкрановых балок может осуществляться наращиванием или частичной заменой старого бетона на новый, металлическими элементами или комбинированным способом (железобетоном и металлом).

Наиболее простым способом усиления, рекомендуемом при незначительном повреждении полки тавровой или двутавровой балки, является устройство окаймляющих уголков на высокопрочных болтах. Верхняя полка при этом очищается от отслоившегося бетона, пыли и грязи, промывается и заливается пластичным бетоном на мелком щебне.

При значительном повреждении железобетонной полки ее усиливают металлической полкой с ребрами жесткости, причем полка усиления должна быть надежно притянута к балке, а пустоты между ней и верхней поверхностью железобетонной балки тщательно заполнены цементно-песчаным раствором (рис. 10.60,с).

|

Значительного повышения прочности полки можно добиться, применяя дисперсное армирование бетона в виде стальных фибр диаметром 0.2...0.5 мм в объеме 1,5 % от объема бетона (120 кг/м3).

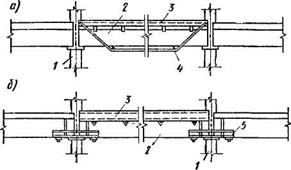

Рис. 10.60. Усиление подкрановых балок:

1 — планки; 2 — усиливаемая балка; 3 — элемент усиления полни; 4 — болт с гайкой; 5 — колонна; 6 — хомут-обойма

|

Эффективным способом усиления подкрановых балок является устройство металлической обоймы (рис. 10.60,6), выносных опор, уменьшающих пролет балки (рис. 10.61), и металлических шпренгелей.

Рис. 10.61. Усиление подкрановой балки шпренгелем (а) и выносными опорами (б):

1 — колония; 1 — усиливаемая Салка; 3— усиление полки; 4— шпренгель; 5 — выносная опора

Причем в зависимости от степени усиления эти способы могут применяться как раздельно, так и совместно.

|

Рис. 10.62. Усиление капителей безбалочного перекрытия:

1 — колонна; 2 — капитель; 3 — плита перекрытия; 4 — верхняя. обвязка усиления: 5 — подкосы; 6 —

нижняя обвязка усиления; 7 – обойма

При нарушении надежности крепления подкрановых балок к колонне рекомендуется приваривать балки к дополнительным закладным деталям, которые устанавливаются на колонне с помощью металлических хомутов на пружинных шайбах. Такое усиление требуется, если после выверки верх подкрановой балки значительно превысит уровень закладных деталей в колоннах. Капители безбалочного перекрытия усиливают предварительно напряженным металлическим пространственным шпренгелем в виде двух замкнутых обвязок из уголков, одна из которых опирается на нижнюю железобетонную или металлическую обойму, вторая охватывает капитель по периметру в верхней зоне, а также путем устройства четырех подкосов (рис. 10.62).

Предварительное напряжение такой системы осуществляется путем нагрева верхней обвязки и приварки ее элементов к подкосам в нагретом состоянии. Расчет шпренгеля выполняется как пространственной статически определимой фермы на дополнительные нагрузки, которые действуют на капитель перекрытия.

Похожие статьи:

poznayka.org

10.8. Установка дополнительных закладных

деталей и усиление стыков

При реконструкции часто возникает необходимость в установке дополнительных закладных деталей или восстановлении пропущенных при изготовлении конструкций. При этом следует различать конструктивные закладные детали, на которые не передаются значительные усилия, а также закладные детали, которые воспринимают значительные изгибающие моменты и отрывающие усилия.

Рис. 10.56. Усиление опирания плит:

1 — ригель; 2 — плита; 3 — крепление тяжа к плите; 4 — наклонный тяж; 5 — упорный столик; 6 — ребра жесткости; 7 — хомуты; 8 — уголок опорного столика

К первой группе относятся закладные детали для фиксации элементов, которые устанавливаются на несущие конструкции (плиты покрытия на балки и фермы, балки и фермы на колонны, самонесущие стены и стеновые панели к колоннам и т.п.). Эти закладные детали испытывают сжимающие или незначительные сдвигающие усилия и легко устанавливаются с помощью специального металлического хомута.

Например, для фиксации опорного металлического листа на поверхности железобетонного элемента (рис. 10.57) достаточно оголить (сколоть) защитный слон у двух угловых арматурных стержней, приварить к ним круглые коротыши или ребра из полосовой стали и к последним — лист (уголок) новой закладной детали. При необходимости выполнить закладную деталь заподлицо с поверхностью бетона в защитном слое вырубается борозда, ширина которой превышает ширину закладной детали на 10...20 мм, а глубина — толщину пластины на 5...10 мм. Пластина вдавливается в свежий цементный раствор и приваривается через коротыши-подкладки к рабочей арматуре каркаса.

Рис. 10.57. Установка дополнительных закладных деталей в железобетонных элементах:

а — по верхней плоскости; б — заподлицо с поверхностью: 1 — сколотая зона бетона, впоследствии заделанная цементным раствором; 2 — коротыш-подкладка из круглого стержня; 3 — сварные швы; 4 — дополнительная закладная деталь; 5 — угловая арматура элемента; 6 — поперечные стержни каркаса; 7 — исправляемый элемент; 8 — поперечная борозда для установки закладной детали, заполненная впоследствии цементным раствором; 9 — коротыш-прокладка из полосовой стали

Менее трудоемкий способ установки конструктивных закладных деталей с помощью металлических хомутов (рис. 10.58), хотя он и требует большего расхода стали. Такие закладные детали выполняются по месту из заранее заготовленных и подогнанных элементов.

При необходимости устройства жестких стыков ригелей с колоннами, а также в случае дефектов в выпусках арматуры (несоосность, уменьшение диаметра и количества арматуры) рекомендуют охватывающие хомуты, площадь которых равна расчетному сечению стыка.

Боковые металлические планки (рис. 10.59) устанавливают в выбитые в защитном слое бетона пазы, ширину которых принимают на 20...30 мм больше ширины планки, а толщина равна толщине самой планки. Ось планок должна совпадать с осью арматуры ригелей. Затем к планкам приваривают горизонтальные пластины, полученные полухомуты заводят с обеих сторон колонны и соединяют сваркой с помощью стыковых накладок. Для связи с арматурой ригелей в горизонтальных пластинах вырезают автогеном прорези шириной на 4...6 мм шире диаметра арматуры и вваривают в них стержни.

Рис. 10.58. Установка дополнительных закладных деталей с помощью хомутов:

а — хомут из листовой стали па болтах; б — то же, с держателем из листовой стали; в — то же, с держателем из круглой стали; 1 — боковые планки хомута; 2 —лицевая планка хомута; 3 — сварные швы; 4 — стяжной болт; 5 — ребра жесткости; 6 — отверстие в стенке балки для пропуска стяжного болта, 7 — стержневой держатель; 8 — листовой держатель; 9 — борозда, пробитая в поверхности бетона и заделанная впоследствии цементным раствором; 10 — уголок для крепления дополнительных элементов

Рис. 10.59. Усиление стыков ригелей с колонной:

а — при отсутствии выпусков арматуры из колонны; б — при недостаточном количестве выпусков арматуры из колонны; 1 — ригель; 2 — арматура ригеля; 3 — боковая планка хомута; 4 — горизонтальная планка хомута; 5 — стыковая накладка; 6 — боковые пазы, пробитые в бетоне и заполненные впоследствии цементным раствором; 7 — колонна; 8 — места заделки раствором; 9 — продольная арматура колонны; 10 — выпуски арматуры из колонны; 11 — упорная планка; 12 — сварные швы; 13 — зазор для бетонирования

Сечение боковых планок, горизонтальных пластин и сварных швов рассчитывают на горизонтальное усилие, передаваемое на стык. Равномерная передача усилий горизонтальных листов на боковые планки обеспечивается, если длина соединительного шва между этими элементами С принимается не менее половины расстояния между боковыми планками.

При реконструкции часто возникает необходимость в анкеровке дополнительной арматуры усиления или установке новых закладных деталей в существующей железобетонной конструкции. В этих случаях рекомендуется пробурить в бетоне перфоратором скважины на глубину не менее 20 диаметров арматуры и заделать в них арматуру на эпоксидном клее или путем виброзачеканки жесткой цементно-песчаной смесью. На эпоксидном клее можно закреплять арматуру гладкого и периодического профиля к горизонтальной и вертикальной плоскости бетона, а также к нижней плоскости, расположенной под углом 45 ° к горизонту. На цементно-песчаном растворе разрешается закреплять арматуру только на горизонтальной плоскости бетона. К анкерному коротышу на конце приваривается шайба; зачеканка скважины цементно-песчаным раствором производится с помощью специального виброуплотнителя. Анкеровка стержней в теле бетона осуществляется на расстоянии не менее 5 диаметров друг от друга и на таком же расстоянии от грани бетона.

studfiles.net

Технология монтажа закладных деталей | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла. Мадис.

Понедельник, 27 Июнь, 2016

Закладные детали — специальные строительные изделия, изготовляемые из разных видов стали и состоящие из стержней и пластин. Они служат для увеличения прочности, надёжности и безопасности возводимой конструкции, что особенно актуально при строительстве высоких и крупногабаритных сооружений. Также спрос на такие металлические элементы растет в связи с появлением новых технологий в сфере строительства.

Закладные детали — специальные строительные изделия, изготовляемые из разных видов стали и состоящие из стержней и пластин. Они служат для увеличения прочности, надёжности и безопасности возводимой конструкции, что особенно актуально при строительстве высоких и крупногабаритных сооружений. Также спрос на такие металлические элементы растет в связи с появлением новых технологий в сфере строительства.

Типы и виды таких элементов

По типу используемого для их изготовления материала закладные изделия бывают из стали разного сечения (круг, лист, полоса, угол и швеллер). В зависимости от типа монтажа, они делятся на: открытые и закрытые детали. Тип устройства анкерных стержней у них тоже может отличаться. Выделяют параллельное, перпендикулярное, наклонное и смешанное стержневое расположение. Анкерные стержни бывают с уже готовой резьбой или без неё.

Монтаж закладных металлических элементов требуется в следующих случаях:

- в процессе строительства зданий или сооружений для повышения их качества и надёжности;

- во время реконструкции или усовершенствования уже готовой конструкции.

К поверхности бетона закладные металлические изделия могут крепиться при помощи обычных болтов-анкеров, анкерных болтов со специальной накладкой, простых анкеров-стержней или анкеров-стержней с дополнительным крепёжным элементом (крюк, кольцо, пластина).

Технология монтажа закладных деталей

Закладные детали крепят к поверхностям из разных материалов (бетонным, каменным или железобетонным) для последующего прикрепления к ним конструкций различных типов. Их устанавливают в заранее приготовленные отверстия или приваривают к арматуре и затем заливают бетоном.

- Сначала обдумывается и составляется подробный план проведения строительной работы, в котором также обязательно указывают все используемые детали, точные размеры этих деталей и всей конструкции, тип их монтажа. В такой план могут входить чертежи и расчётные формулы.

- Перед тем, как начать монтаж всех элементов, обязательно проводится процедура очистки всех поверхностей, отверстий и стержней от ржавчины и загрязнений. Затем поверхности грунтуют и тщательно просушивают несколько часов.

- Производится крепёж закладного изделия.

- Для предотвращения коррозии закладных изделий на них наносят в несколько слоёв специальный антикоррозийный материал. После нанесения каждого слоя вещества поверхность просушивается.

Типы монтажа

Вид установки закладной металлической детали зависит от типа монолитного материала. Сквозной монтаж применяют, когда в материале возможно сделать сквозное отверстие. В таком случае в отверстие вставляется металлический стержень закладного элемента и сваривается с двумя стальными пластинами.

При слепом монтаже используются детали, состоящие из нескольких или одного стержня и одной пластины. Их крепят только с одной стороны. Слепой монтаж бывает 2 разновидностей: заливной и анкерный. При заливном монтаже все отверстия заполняют клеем или, если планируется последующее приваривание к детали какой-либо металлической конструкции, цементом. Затем слой клея или цемента наносят на поверхность конструкции и закрепляют стальную деталь в нужном положении. При анкерном монтаже детали крепят с помощью специальных анкеров.

Рекомендации по монтажу

- Во время установки закладных изделий желательно использовать анкерные болты и стержни из стали классов А-I и А-III.

- Металлические закладные детали изготавливаются из стали разных химических составов (марка). Выбор детали из стали определённой марки зависит от будущих условий эксплуатации сооружения.

- Клей для монтажа деталей можно изготовить самостоятельно в специальной клеемешалке.

- Чтобы обезжирить поверхности стальных деталей применяют растворы, приготовленные из соды и трёхзамещенного фосфорнокислого натрия.

- Допускаемая степень шероховатости поверхности перед её обработкой средством против коррозии: от 40 до 60 мкм.

- Если требуется зачистить поверхность от окалин, то предпочтительно применять струйно-абразивную или пескоструйную обработку.

- Удалять ржавчину лучше специальным травильным средством (паста) или веществом-преобразователем ржавчины (грунтовка).

mk-madis.ru

Установка закладных деталей в каркас блока

Главная > Установка закладных деталей в каркас блока§ Е4-3-151. Установка закладных деталей в каркас блока

Указания по применению норм

Нормами предусмотрена установка закладных деталей в каркас блока.Фиксатор с приваренными анкерами устанавливают и закрепляют в арматурном каркасе верхней плиты.Анкерный узел одиночный (для одного пучка) состоит из каналообразователя с приваренной арматурой и упорной плитой.Анкерный узел спаренный (для двух пучков или канатов) состоит из двух каналообразователей, объединенных сварным каркасом.Каналообразователи из металлических труб диаметром 45 мм, длиной 1,4 м. Труба одним концом приварена к упорному листу с отверстиями, равными внутреннему диаметру каналообразователя.Крепление закладных деталей к стержням каркаса сваркой нормами не учтено.

Состав работ

При установке фиксаторов

1. Очистка фиксатора от бетона.2. Установка фиксатора с выверкой.3. Крепление фиксатора проволокой.

При установке анкерного узла

1. Подноска анкерного узла.2. Установка анкерного узла с выверкой.3. Крепление анкерного узла к каркасу проволокой.

Нормы времени и расценки на 1 закладную деталь

| Наименование работ | Состав звена арматурщиков | Н.вр. Расц. | № | |

| Установка фиксаторов | в вертикальной стенке | 5 разр. — 1 | 0,2 0-16,1 | 1 |

| в верхней плите | 3 » — 1 | 0,61 0-49,1 | 2 | |

| Установка анкерного узла | одиночного | 5 разр. — 1 | 0,41 0-31,6 | 3 |

| спаренного | 3 » — 2 | 1,4 1-08 | 4 | |

snip1.ru

Установка закладных деталей

Установка закладных деталей

Специализированные проектные организации проектируют строительную часть здания и создают чертежи, в соответствии с которыми в дальнейшем производится установка закладных деталей. Данная организация получает задания от проектировщиков электрооборудования.

Специализированные проектные организации проектируют строительную часть здания и создают чертежи, в соответствии с которыми в дальнейшем производится установка закладных деталей. Данная организация получает задания от проектировщиков электрооборудования.

Техническая часть этих проектов в обязательном порядке должна содержать информацию о точном количестве, наименовании, размерах и материале изготовления деталей, которые планируется использовать при строительстве. Так же там содержится информация о способах установки закладных деталей и нагрузках, которые они выдерживают.

При строительстве печей, закладные детали монтируются с целью установки приборов контроля и регулирования. Они устанавливаются организациями, которые осуществляют кладку.

Места установки закладных деталей

На первоначальном этапе на оснастке размечают места для установки закладных деталей и делают там углубления или устанавливают накладную планку. В случаях, когда накладки мешают доставать изделия из оснастки, их делают съемными.

В этом случае их можно вынуть вместе с изделием. По правилам, кромки высадки или накладки обязательно должны скашиваться.

Правила установки закладных деталей

Виды закладных деталей

Правильность установки закладных деталей для крепления решеток, дверей и иных элементов проверяют. Неправильно смонтированная закладная деталь может стать причиной серьёзных нарушений в работе вентиляционных установок.

Правильность установки закладных деталей для крепления решеток, дверей и иных элементов проверяют. Неправильно смонтированная закладная деталь может стать причиной серьёзных нарушений в работе вентиляционных установок.

Проверке подлежат привязки и размеры отверстий для прохода вытяжных шахт и воздуховодов, а так же размеры стаканов (опорных конструкций) на крыше, предназначенных для установки крышных вентиляторов и дефлекторов.

Различные технологические отверстия, борозды и гнезд обычно проектируют ещё до этапа строительства. Выполнять установку закладных деталей в них не составляет особого труда. В реконструируемых зданиях все работы по установке производятся уже во время монтажа металлоконструкций.

Работы по установке закладных деталей

Закладные детали

Установка закладных деталей относится к подготовительным работам, таким как подготовка специальных трасс для прокладки проводки и различных кабелей. Она зачастую проводится параллельно общестроительным работам.

Установка закладных деталей относится к подготовительным работам, таким как подготовка специальных трасс для прокладки проводки и различных кабелей. Она зачастую проводится параллельно общестроительным работам.

При разработке проектов насосных помещений, предусматривается установка данных изделий в стены с целью крепления к ним различных такелажных средств и талей.

Панели перекрытий, при горизонтальном транспортном положении, опираются на места установки закладных деталей. Прокладка проводки под плинтусами в некоторых случаях позволяет не устанавливать данный элемент.

В этом случае гораздо проще заменять вышедшие из строя участки кабеля, есть возможность прокладывать дополнительные провода и при необходимости устанавливать штепсельные розетки.

www.iolitm.ru

_E4-1-42. Установка стальных закладных деталей в опалубку Состав работы

1. Разметка и вырезка отверстий в опалубке. 2. Выверка по уровню. 3. Закрепление закладных деталей к арматурному каркасу. 4. Заделка отверстий досками после установки закладных деталей.

Состав звена

Арматурщик 4 разр. - 1

Плотник 3 " - 1

Нормы времени и расценки на 1 закладную деталь

———————————————————————————————————————————————————————————————————————

|Масса закладных|С вырезкой и заделкой|Без вырезки и заделки| |

|деталей, кг, до |отверстий в опалубке |отверстий в опалубке | |

| |———————————————————————|———————————————————————————| |

| |Н.вр. |Расц. |Н.вр. |Расц. | |

|————————————————|———————————|———————————|—————————————|—————————————|——|

|4 |0,67 |0-49,9 |0,29 |0-21,6 |1 |

|————————————————|———————————|———————————|—————————————|—————————————|——|

|20 |0,77 |0-57,4 |0,38 |0-28,3 |2 |

|————————————————|———————————|———————————|—————————————|—————————————|——|

|60 |1 |0-74,5 |0,53 |0-39,5 |3 |

|————————————————|———————————|———————————|—————————————|—————————————|——|

|100 |1,4 |1-04 |0,79 |0-58,9 |4 |

|————————————————|———————————————————————|———————————————————————————|——|

| | а | б | N|

———————————————————————————————————————————————————————————————————————

_E4-1-43. Разные опалубочные работы Нормы времени и расценки на измерители, указанные а таблице

———————————————————————————————————————————————————————————————————————

| Наименование и | Состав звена плотников |Измери- |Н.вр,|Расц. |N |

| состав работ | |тель | | | |

|————————————————————————————————————————————|——————————|—————|——————|——|

|Вырезание отверстий в опалубке | | | | | |

|————————————————————————————————| | | | | |

|1. Вырезание|для |3 разр. - 1|1 отвер-|0,6 |0-40,2|1 |

|отверстий. 2.|спускового |2 " - 1|стие | | | |

|Зачистка краев.|желоба | | | | | |

|3. Подмащивание. |——————————————|———————————|——————————|—————|——————|——|

| |для опускания|То же |то же |0,46 |0-30,8|2 |

| |вибратора | | | | | |

|————————————————————————————————|———————————|——————————|—————|——————|——|

| Установка желоба для спуска | | | | | |

| бетона | | | | | |

|————————————————————————————————| | | | | |

|1. Устройство|масса желоба|" |1 желоб |0,68 |0-45,6|3 |

|приемного |до 50 кг | | | | | |

|бункера. 2.|——————————————|———————————|——————————|—————|——————|——|

|Раскрепление |то же, до 100|" |то же |0,98 |0-65,7|4 |

|желоба. |кг | | | | | |

|3. Подмащивание | | | | | | |

|————————————————————————————————|———————————|——————————|—————|——————|——|

| Снятие желоба | | | | | |

|————————————————————————————————| | | | | |

|1. Снятие желоба.|масса желоба|" |" |0,27 |0-18,1|5 |

|2. Переноска на|до 50 кг | | | | | |

|новое место|——————————————|———————————|——————————|—————|——————|——|

|установки. |то же, до 100|" |" |0,38 |0-25,5|6 |

| |кг | | | | | |

|————————————————————————————————|———————————|——————————|—————|——————|——|

|Установка воронок для подачи| | | | | |

|бетонной смеси | | | | | |

|1. Установка воронок. 2.|3 разр. - 1|1 воронка |0,31 |0-21,7|7 |

|Закрепление с выверкой по| | | | | |

|вертикали. | | | | | |

|————————————————————————————————|———————————|——————————|—————|——————|——|

| Снятие воронок | | | | | |

|1. Снятие воронок. 2. Укладка в|2 разр. - 1|то же |0,15 |0-09,6|8 |

|штабель. | | | | | |

|————————————————————————————————|———————————|——————————|—————|——————|——|

| Укладка досок | | | | | |

| в температурные швы | | | | | |

|1. Укладка досок в температурные|4 разр. - 1|1 м2 |0,54 |0-42,7|9 |

|швы. 2. Частичная обрезка досок.| |площади | | | |

| | |шва | | | |

|————————————————————————————————|———————————|——————————|—————|——————|——|

|Удаление досок из|колонн |3 разр. - 1|1 то же |3 |2-10 |10|

|температурных |——————————————|———————————|——————————|—————|——————|——|

|швов |балок |То же |" |1,7 |1-19 |11|

| |——————————————|———————————|——————————|—————|——————|——|

| |арок |" |" |2 |1-40 |12|

|————————————————————————————————|———————————|——————————|—————|——————|——|

| Заделка щелей | | | | | |

| в опалубке паклей | | | | | |

|————————————————————————————————| | | | | |

|1. Подготовка|при работе|" |100 м |5,5 |3-85 |13|

|прядей пакли. 2.|снизу или| | | | | |

|Заделка щелей в|сбоку | | | | | |

|опалубке. 3.|——————————————|———————————|——————————|—————|——————|——|

|Уплотнение пакли.|при работе|" |100 м |3,5 |2-45 |14|

| |сверху | |заделки | | | |

|————————————————————————————————|———————————|——————————|—————|——————|——|

| Заделка щелей | | | | | |

| в опалубке рейкой | | | | | |

|————————————————————————————————| | | | | |

|1. Подноска|при наличии|" |то же |9,6 |6-72 |15|

|рейки. 2.|арматуры | | | | | |

|Разметка. 3.|——————————————|———————————|——————————|—————|——————|——|

|Перепиливание. 4.|без арматуры |" |" |6,6 |4-62 |16|

|Пришивка рейки. | | | | | | |

| | | | | | | |

———————————————————————————————————————————————————————————————————————

studfiles.net

Установка лицевых частей закладных деталей

Установка лицевых частей закладных деталей чаши бассейнаЛицевые части закладных - это декоративный и функциональный элемент закладных деталей(скиммер, форсунка, донник, водозабор, аттракционы и др.) системы водоподготовки и аттракционов бассейна.Лицевые части обрамляют выводы труб в чашу бассейна. В зависимости от материала закладных деталей могут быть пластиковые и из нержавейки. У одного или двух производителей фонарей(прожекторов) есть нержавеющие накладки.

Этапы жизни лицевых частейЛицевые части отделяются от закладных деталей перед установкой последних в проемы бетонной чаши.Для сохранения товарного вида лицевые части следует тщательно упаковать, дабы, во-первых на них не позарились любители блестящего(могут сдать "на металл"), во-вторых - при постоянном перемещении материалов по территории стройки и в отсутствии помещения склада, шлифованная нержавеющая поверхность может превратиться в нешлифованную, с глубокими царапинами. Особое внимание надо уделить сохранности крепежа, как обычно, на момент установки лицевых всегда какого-то винтика не хватает. Винты однотипных закладных определяются в отдельные коробочки, которые подписываются. По причине разной длины винты при установке лицевых могут быть использованы не по месту и на других закладных не хватит резьбы. При переустановке образуются лишние трудозатраты. Картонные коробочки от форсунок идеально подходят для хранения винтов крепления. Все лицевые части желательно упаковать компактно в одну - две коробки.Лицевые части, как то: водопады, водные пушки, вообще, желательно не распаковывать, только открутить закладную. Отечественные водопады зеркального шлифования, практически, не шлифуются на обьекте, а везти шлифовать на производство накладно, а часто - невозможно. Матовые водопады из толстой нержавейки шлифовать на месте можно, но в один день можно не уложиться. Большие коробки с лицевыми частями и крепежом заматываем скотчем и огромными буквами подписываем - "бассейн". Место коробок определяем с помощью своего менеджера (начальника) или местного прораба. Делаем фотографию места хранения для памяти.Иногда и очень редко упакованные лицевые увозят для хранения на свой склад.Случается, что стройка затягивается, сменяются генподрядчики, происходят налеты уборщиков, наводящих бездумно чистоту на обьекте, и лицевые части, итоги просто, исчезают безвозвратно. В таких случаях приходится эти элементы закладных заказывать специально, главное, чтобы сохранились спецификации оборудования. По спецификации определяется производитель закладных деталей. В отсутствии спецификаций производитель определяется по внешнему виду, количеству и месту крепежа, а также по каталогам с чертежами и размерами.

Время установки лицевых частейЧаще всего лицевые части устанавливаются в начальный период пуска бассейна, перед окончательной очисткой чаши и заливом воды. В отдельных случаях факт окончания монтажа признается заказчиком или генподрядчиком по установке лицевых частей закладных. Одно признается однозначным - нельзя устанавливать лицевые если нет облицовки чаши: мозаики, плитки, пленки и др.Есть у закладных деталей еще один элемент - это обжимной фланец, применяемый в пленочных бассейнах. Этот фланец устанавливается перед гидроиспытанием чаши бассейна. В некоторых бассейновых фирмах обжимные фланцы ставят на обмазочную гидроизоляцию. Тут надо сказать, что есть два типа закладных: для бетона и для пленки. Друг от друга закладные отличаются наличием фланца и двух резиновых прокладок. За счет этой разницы закладная для пленочного бассейна дороже закладной для бетонного бассейна. Технологически нет никакой необходимости применять фланцевое уплотнение при обмазочной гидроизоляции.

Процесс установки лицевых частей закладныхПо способу крепления лицевые части могут устанавливаться на винты, а могут вкручиваться в резьбу закладных.Рассмотрим первый случай, когда используются винты. Не представляет никакой трудности прикрутить лицевую на закладную, потребуется только крестовая отвертка или шестигранник на 4мм, меньше бывает очень редко. Самая распространенная резьба винтов - М6, реже М5, совсем редко М4. Для облегчения процесса закручивания винтов применяем шуруповерт с минимальным усилием.Трудность установки заключается в очистке резьбы от гидроизоляции и штукатурной смеси и клея для мозаики, оставшихся после отделки чаши бассейна.  Для очистки резьбы для винтов используем шило, тонкую отвертку, метчик с соответствующей резьбой. Для крутильного момента, опять же, используем шуруповерт. Шилом или отверткой производим грубую очистку резьбового отверстия на всю глубину, затем осторожно проходим резьбу метчиком. Шуруповерт при прохождении резьбы должен работать на минимальных оборотах и минимальном усилии трещотки. Чтобы метчик захватил резьбу, его надо выставлять строго в оси резьбы. Давать обороты только после правильного захвата первого витка. Нержавейка материал мягкий и вязкий и большой шанс загубить резьбу.

Для очистки резьбы для винтов используем шило, тонкую отвертку, метчик с соответствующей резьбой. Для крутильного момента, опять же, используем шуруповерт. Шилом или отверткой производим грубую очистку резьбового отверстия на всю глубину, затем осторожно проходим резьбу метчиком. Шуруповерт при прохождении резьбы должен работать на минимальных оборотах и минимальном усилии трещотки. Чтобы метчик захватил резьбу, его надо выставлять строго в оси резьбы. Давать обороты только после правильного захвата первого витка. Нержавейка материал мягкий и вязкий и большой шанс загубить резьбу.

При обломе метчика в резьбе следует уповать на удачу по его выемке или сразу посыпать голову пеплом. Если при этом крепежная функция испорченной таким образом резьбы ничтожна, просто, замазываем силиконом отверстие, во избежание образования ржавчины.Есть резьбы, как например в фонарях Pahlen 300Вт, где резьба для установки лицевой содержит 1,5 - 2 витка, которые даже после обновления ее метчиком может дать клина при закрутке винта. Почти всегда этот клин проявляется при использовании шуруповерта. Длина винта для крепления лицевой этого прожектора очень длинная и пока шуруповерт крутит винт, нержавеющий металл резьбы нагревается и изменяет геометрию. Как результат - винт клинет, резьба вытягивается. Борьба по выкручиванию заклинившего винта может растянуться на часы с негарантированно удачным результатом. Кардинальный метод: выломать винт, высверлить остатки, нарезать резьбу М6. Как профилактика несчастного случая с этой конкретной резьбой - брать винт покороче или обрезать имеющийся, заворачивать только от руки и медленно, применить смазку.

При обломе метчика в резьбе следует уповать на удачу по его выемке или сразу посыпать голову пеплом. Если при этом крепежная функция испорченной таким образом резьбы ничтожна, просто, замазываем силиконом отверстие, во избежание образования ржавчины.Есть резьбы, как например в фонарях Pahlen 300Вт, где резьба для установки лицевой содержит 1,5 - 2 витка, которые даже после обновления ее метчиком может дать клина при закрутке винта. Почти всегда этот клин проявляется при использовании шуруповерта. Длина винта для крепления лицевой этого прожектора очень длинная и пока шуруповерт крутит винт, нержавеющий металл резьбы нагревается и изменяет геометрию. Как результат - винт клинет, резьба вытягивается. Борьба по выкручиванию заклинившего винта может растянуться на часы с негарантированно удачным результатом. Кардинальный метод: выломать винт, высверлить остатки, нарезать резьбу М6. Как профилактика несчастного случая с этой конкретной резьбой - брать винт покороче или обрезать имеющийся, заворачивать только от руки и медленно, применить смазку.

Как показал опыт, резьба М5 очень капризна в закладных.

Второй случай - это лицевые, вкручивающиеся в закладную деталь. Это почти всегда форсунки. Отделочники чаши бассейна имеют вредную привычку обязательно замазывать внутренние резьбы закладных как штукатуркой, так и гидроизоляцией с клеем для плитки и мозаики. Вкрутить лицевую в загрязненную резьбу нет никакой возможности, требуется тщательная очистка. Способ очистки очень даже прост - проходим по виткам резьбы тонкой отверткой, очищаем первый виток. Часто бывает, что сечение отверстия по краям перекрывает наклеенная мозаика. Ничего страшного, берете какой-либо металлический инструмент с острым окончанием (маленький молоток, плоскогубцы и т.д.) и отбиваете не всю мозаику, а только что мешает. Опасные стеклянные обломки мозаики обязательно надо пропылесосить со дна чаши.Трудно очищать остатки штукатурной смеси насухую. Если при чистке резьбы смачивать ее водой, то резьба очистится легко. Напоследок промыть резьбу водой и можно закручивать.

К работам по установке лицевых относятся так же:- установка колб водопадов и водяных пушек;- установка поручней и лестниц;- установка датчика электронного автодолива, механизма автодолива "унитазного" типа;- коммутация проводов в распаячных коробках.

Уход за нержавеющими деталями закладных чаши бассейна.Техника безопасности при проведении работ.poolmasters.ru