уплотнение крышки крупногабаритной вакуумной камеры. Уплотнения вакуумных камер

Уплотнение вакуумных камер

О П И-С =-:А.:.Н.- И Е

ИЗОБРЕТЕН ИЯ

Союз Советсних

Социалистнческих

Ресл1блн

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №вЂ”

Заявлено 30Л 111.1971 (№ 1691421/25-8) с присоединением заявки ¹â€”

Приоритет—

Опубликовано 23Х.1973. Бюллетень № 23

Дата опубликования описания 12.IX.!973. 1. 1хл, Г 16j 13/02 номнтет пв денем ивобретеннй н аткрвттйй при Совете Мнннстрав

СССР

УДК 621.646(088.8) Авторы изобретения

А. Г. Евтюгин и С. Я. Шейнин

Заявитель

УПЛОТНЕНИЕ ВАКУУМНЫХ КАМЕР

Изобретение относится к вакуумной технике и может найти применение в тех областях техники, где требуется создание вакуумных камер с выделением в них агрессивных по отношению к резине уплотнителя продуктов.

Известны уплотнения вакуумных камер посредством фланцев с установленным между ними резиновым уплотнителем.

Однако такие прокладки, обладая хорошими уплотняющими свойствами, непригодны для герметизации камер, в которых в процессе работы (например, при вакуумной обраоотке жидких цветных металлов) выделяются продукты, воздействующие на материал уплотнителя (резину) .

Применение в качестве уплотнителей материалов, стойких к таким продуктам (например, фторопластов) требует для обеспечения герметичности значительного предварительного сжатия, в то время как для герметизации камеры с резиновым уплотнителем достаточно перепада давления, возникающего в процессе откачки камеры. Кроме того, изготовление уплотнителей из фторопластов для крупных камер по технологическим свойствам материалов технически трудно осуществимо.

Цель изобретения — обеспечить защиту уплотнителя от агрессивных продуктов, выделяющихся в процессе работы в камере.

Это достигается тем, что резиновый уплотнитель, уложенный в паз фланца, защищен от воздействия агрессивных продуктов сегментными взаимопсрекрывающимпся тонкостенными пластинами из химически стойких матерп5 алов (например, из фторопласта), закрепленных в пазу фланца по конической образующей по направлению внутрь камерь .

Для повышения надежности защиты уплотнителя в кольцевой зазор, образованнын ре1р зиновым уплотннтелем и пластинами, напускается определенное количество воздуха (газа), который создает защитный поток внутри камеры.

Такое выполнение уплотнения вакуумных камер с выделением в них в процессе работы агрессивных по отношению к резине уплотннтеля продуктов позволит использовать в качестве уплотнптеля резину, при этом для обеспечения герметичности не требуется значи2р тельного предварительного сжатия уплотннтеля.

На фпг. 1 показано уплотнение поперечньш разраз; »а фиг. 2 — сечение по А — А на фиг. 1.

Уплотнение вакуумных камер состоит из фланцев 1 и 2 с резиновым уплотнителем 8, расположенным в кольцевой канавке фланца

2. Между уплотнителем 3 и внутренней полостью камеры установлены по конической образующей по направлению внутрь камеры

aр сегментные взаимоперекрывающиеся эластич382867

Предмет изооретенн i

Составитель P. Хлудова

Техред Т. Курилко

Корректор А. Чуркина

Редактор T. благова

Заказ 539 Изд. № 579 Тираж 826 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5

Типография № 24 Союзполиграфпрома, Москва, 121019, ул. Маркса-Энгельса, 14 ные тонкостенные пластины 4, выполненные из химически стойкого мате риала (например, фторопласта). Пластины 4 располагаются F. цазе и крепятся к фланцу накладками 5 и винтами 6. Выступаю цая плоскость пластин 4 совпадает в свободном состоянии с плоскостью, проходящей по кромке резинового уплотнителя 8.

В концентричную полость, образованную при закрытии камеры уплотнителем 8 и пластинами 4, в процессе работы подается чорез натекатель 7 определенное (дозируемое) количество воздуха (газа). Натекатель 7 может быть выполнен с приводом, позволяющим производить его включение в необходимый момент.

Предлагаемое уплотнение работает следующим образом.

При закрытии камеры происходит предварительное сжатие уплотнителя 8 и изгиб пластин 4, которые веерообразно расходятся за счет взаимного перекрытия.

При этом за счет упругих свойств материала пластин 4 происходит их постоянное поджатие и уплотняемой поверхности фланца 1, препятствуя доступу выделяющихся в камере продуктов к уплотнителю 8. Воздух (газ) Ilодастся через натекатель 7 и через неплотности между пластинами 4 и уплотняемой поверхностью фланца 1 поступает в камеру, создавая защитный поток, препятствующий доступу arppccHBllbIx продуктоз и уплотнителю 8.

10 1. Уплотнение вакуумных камер посредстством фланцев с установленным между ними резиновым уплотнителем, отлика/ои1ееся тем, что, с целью защиты уплотнителя от агрессивных продуктов, выделяющихся в камере, между уплотнителем и внутренней полостью .камеры закреплены по конической поверхности по направлению внутрь камеры сегментные взаимоперекрывающиеся тонкостенные эластичные пластины, выполненные из химически стойкого материала.

2. Уплотнение по и. 1, отли/а/ощееся тем, что в кольцевую полость между уплотнителем и пластинами через нагнетатель подается определенное количество газа, создающего дополнительный поток, препятствующий доступу агрессивных продуктов к уплотHHTå;iþ через неплотности между пластинами.

www.findpatent.ru

Вакуумная резина, резина для уплотнения, вакуумные шнуры и шланги – производители вакуум резины

Из специального типа резины, изготавливаются прочные и устойчивые уплотнения. В основном подобные материалы применяют в вакуумных системах определенного назначения. Различного вида трубы, шнуры, пластины, оснащены вакуумной резиной, которая, в свою очередь, способствует обеспечению высокой стойкости. Из-за спада или повышения температуры, изделия часто портятся и теряют свою упругость. Поэтому в этом случае необходимо воспользоваться уникальной вакуумной резиной, которая защитит от негативного воздействия окружающей среды.

Навигация:

- Характеристики вакуум резины

- Вакуумный шлаг – виды вакуумных шлангов

- Шнур вакуумный – в большом ассортименте по всей России

Другие уплотнительные резинотехнические изделия не могут справиться так хорошо со своей задачей как эти новейшие средства, которые изготовлены из качественных материалов. Инновационные изделия прежде всего отличают хорошая упругость, отличное сопротивление к сжатию, а также низкое газовыделение в вакууме. Каждая вакуумная резина, представленная в каталоге имеет свои определенные свойства. При постоянной газопроницаемости, объем газа достигает до одного см3. Это действие осуществляется за счет пройденного давления в десять Н/см2 через данный материал. При этом показателе, площадь поперечного сечения составляет не более одного см2.

Вакуумная резина имеет множество положительных свойств. Ведь при использовании данного средства, не происходит выделение газа в большом количестве. Вакуумная резина высокого качества доступна в интернет-магазинах Москвы, Красноярска, Самары, Санкт-Петербурга и других крупных регионах. Производители вакуумной резины предлагают клиентам улучшенные модели, которые отличаются прочностью и эластичностью. Предлагаем детально ознакомиться с разновидностями изделий, которые можно купить в СПБ в розницу.

Белая вакуумная резина марки 7889 представляет собой пластину, толщина которой достигает от двух до двадцати мм. Резиновые вакуумные шнуры выпускаются круглых и прямоугольных форм, сечения которых достигают от трех до тридцати мм. Подобные модели достаточно эластичны. Однако, у данных изделий есть один недостаток. Они отличаются неустойчивостью к действиям масел и органических соединений.

Черная вакуумная резина под номером 9024 относится к разновидностям шнуров, пластины, шлантов. Эта модель менее эластична и, соответственно, устойчива к действиям масел. Если газоотделение составляет от восьмидесяти до ста градусов, тогда резина марки 7889 в вакууме исчезает практически через пятнадцать часов. За весь этот период выделение процесс выделения газа составляет всего лишь 0,8 см3. Уникальные резины применяются для работы при условиях 100 градусов. Для уменьшения газовыделения резины, потребуется обработать материал. Эти действия необходимо выполнить перед установкой резины в вакуумной системы.

Прокладки из вакуумной резины можно купить в онлайн интернет-магазинах по доступной стоимости. Специально для жителей России, представлены лучшие модели высокого качества по демократичной цене. Чтобы совершить покупку, необходимо выбрать вакуумную резиновую трубу определенной марки.

Характеристики вакуум резины

Для того чтобы сделать правильное решение и подобрать соответствующую модель, предлагаем ознакомиться с основными особенностями изделий, которые представлены в каталоге. Вакуум резина 7889 выпускается по ТУ 38105116-81. Последние модели, преставленные на официальном веб-портале предназначены для эксплуатации при воздействии температуры от + восьми до + семидесяти градусов. Пластина вакуумной резины 7889 пользуется большим спросом у предприятий в сфере атомной деятельности. Например, резиновая смесь 51-2062 обладает большой программой поставки. Стоимость этих изделия намного меньше.

В каталоге представлены вакуумные резины натуральных цветов. В ассортименте имеются белые и серые модели, которые пользуются большой популярностью. Формованная и неформованная резина устанавливается в различных вакуумных системах. Стандартные модели усложняют путь попадания воздуха вовнутрь технических узлов. Следовательно, происходит надежная и высокоэффективная работа механизмов определенного оборудования.

Пластина и шнур из вакуумной резины чаще всего применяют в том случае, когда разрабатывают прокладки, неподвижные уплотнения, эксплуатирующие в вакуумных системах. Шнур вакуумный уплотнительный из пористой резины отличается надежностью и прочностью. А вот вакуумная трубка, требуется при уплотнении и соединении отдельных узлов, чтобы разредить воздух. С обычной резиной достаточно сложно выполнить серьезную работу. Так как когда разрежается давление с поверхности резины происходит выделение газа. Так образом мгновенно меняются технические характеристики. Под таким воздействием происходит соединение теряет герметичность.

Транспортировать вакуумный шланг и резину можно без особых проблем. Придерживаясь основных рекомендаций и правил безопасности, процесс перевозки продукции можно осуществить без излишних хлопот. При покупке новейших изделий, производитель дает два года гарантии. Для того чтобы выбрать соответствующий размер вакуумной резины, необходимо внимательно рассмотреть в каталоге все модели.

Вакуумный шлаг – виды вакуумных шлангов

В современных условиях часто приходится пользоваться вакуумным шлангом. Этот предмет соединяет форвакуумные насосы. Новее модели также активно применяются при откачке, где требуется использование протяженного гибкого трубопровода. Вакуумные шланги откачивают химический активный газ. Подобный шланг не используется в высоковакуумных системах. ПВХ модели применяют лишь в системах с высокой производительностью. Скорость откачки должна быть достаточно большой, чтобы не создать проблем для вакуумной системы. Так как в некоторых случаях собственное газовыделение оказывает негативное влияние на систему вакуума.

Прозрачная стенка ПВХ шланга отслеживает всевозможные накопления под воздействием технологических загрязнений. Это может заметить, когда происходит откачка в вакуумной системе с внутренней стороны. В основном подобными шлангами пользуются в металлургии, выращивании кристаллов кремния и др. Изделия предоставлены для использования в том случае если в откачиваемом газе содержится загрязнение, частица, конденсируемый пар. Эта недорогая замена широко применяется в промышленных форвакуумных системах. Цена каждого изделия представлена в таблице на веб-портале.

Следует отметить, что вакуумные шланги подразделяются на разные виды. Наиболее популярным считается хомутовая силовая одноболтовая модель из оцинковой стали, которая способствует соединению шлангов в том случае, если наблюдается повышенная жестокость. Широко применяется шланг следующих типов:

- силиконовый;

- армированный;

- напорно вакуумный;

- спиральный;

- стальной

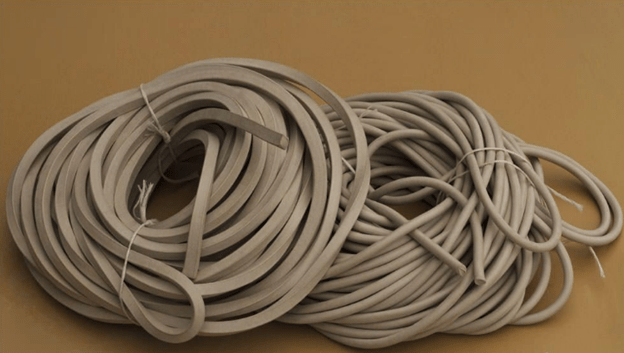

Шнур вакуумный – в большом ассортименте по всей России

Следует отметить, что шнур вакуумный представляет собой уплотнитель, который широко используется в вакуумных установках. Данный продукт амортизириует, защищает и герметизирует элементы. Такие изделия, представленные в нашем каталоге работают под воздействием температуры, которая достигает до семидесяти градусов. Уплотнительные прокладки можно употреблять лишь на короткий срок времени, при этом температура не должна превышать более девяноста градусов. В нашем каталоге представлен шнур:

- вакуумного прямоугольного сечения;

- уплотнительный из СКФ 26;

- ту 38 105108 76;

- вакуумного стола

Все эти изделия можно заказать в течение нескольких минут. Доставка осуществляется по всем регионам России. Для того чтобы ознакомиться с более подробной информацией, предлагаем позвонить по указанному телефонному номеру.

eziactionpumps.ru

Уплотнение вакуумной камеры

Союз. Советских

Социалистических республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ «898194

{61) Дополнительное к авт. сеид-ву (22) Заявлено 18 03.75 (21) 2114269/25-08 с присоединением заявки М (51)M. Кл.

F 16 N 15/02

1оеударстввиинй квнитет

СССР ао делан изобретений и ирй (28) П риоритет

Опубликовано 15.01.82. Бюллетень М 2

Дата опубликования описания 15 01.82 (S3) УД К 621.643 (088.8) 1

6I

1 ! (72) Автор изобретения

Е- В. Мундиков (71) Заявитель (54) УПЛОТНЕНИЕ ВАКУУМНОЙ КАМЕРЫ

Изобретение относится к уплотнительной технике и может быть использовано для уплотнения камер для вакуумирования изделий.

Известно уплотнение вакуумной камеры, включающее основание и эластичную оболоч-..

S ку прижимаемую к нему с помощью плос- кого кольца и болтов (1!.

Недостатком известного устройства является то, что оно не обеспечивает надежную герметизацию камеры в случае неточной подгонки контактирующих поверхностей основания и прижимного кольца, при этом в камере нельзя достичь высокой степени вакуума.

Цель изобретения — повышение надежности герметизации камеры.

Цель достигается за счет того, что в плоском кольце выполнена круговая расточка, образующая вместе с основанием клиновидную в сечении полость, в которой размещен клиновндный кольцевой вкладыш, охваченный кромкой эластичной оболочки, прн этом острый угол клиновидного вкладыша совпадает с острым углом клиновидной полости, а последняя сообщается с атмосферой посредством каналов, выполненных в плоском кольце.

На чертеже изображено предлагаемое устройство, разрез.

Уплотнение содержит основание 1, эластичную оболочку 2, образующую вакуумную камеру, и плоское кольцо 3, прижатое болтами 4 к основанию. В кольце 3 выполнена круговая расточка, которая вместе с основанием образует клиновидную в сечении полость 5. В эту полость помещен клиновидный кольцевой эластичный rrrrsragrrrrr 6, охваченный кромкой эластичной оболочки 2.

Острый угол вкладыша совпадает с острым углом клиновидной полости и вкладыш вместе с охватывающей его кромкой обоночки прилегает к контактирующим с иим re верхностям. В кольце 3 выполнены каналы 7, посредством которых полость 5 сообщается с атмосферой.

Уплотнение работает следующим образом.

После закрепления эластичной оболочки на основании с помощью кольца с болтами и вкладыша из образовавшейся камеры начиЪ, Идели

Составитель Н. Прохоров

Техред И.Гайду

Редактор Л. Тюрина

Корректор А. Ференц

Подписное

Заказ 11923/54

Тираж 980

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1.13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул, Проектная, 4 лают откачивать воздух, давление внутри оболочки падает и петля на кромке оболочки втягивается в щель между кольцом и основанием и тянет .за собой вкладыш, кото рый деформируется и плотно прижимается к контактирующим с ним поверхностям, при этом с увеличением степени вакуума в камере увеличивается разность внешнего и внутреннего давлений и возрастает усилие прижатия вкладыша, герметизирующего соединение.

Наличие в полости прижимного кольца клиновидного вкладыша, усилие прижатия которого возрастает с увеличением степени вакуума в камере, обеспечивает надежную герметизацию камеры даже при наличии неплотного прилегания кольца к основанию.

Формула изобретения

Уплотнение вакуумной камеры, включающее основание и эластичную оболочку, прижимае

898194 4 мую к нему с помощью плоского кольца н болтов, о т л и ч а в ш е е с я тем, что, с целью повышения надежности герметизации камеры, в плоском кольце выполнена круговая расточка, образующая вместе с основанием клиновидную в сечении полость, в которой размещен клиновидный кольцевой вкладыш, охваченный кромкой эластичной оболочки, при этом острый угол клиновидного

1п вкладыша совпадает с острым углом клиновццной полости, à последняя сообщается с атмосферой посредством каналов, выполненных в плоском кольце.

15 Источники информации, принятые so внимание при экспертизе

1. Технология самолетостроения. Сб. под ред. проф. Абибова А. Л. М., "Машиностроение", 1970, с. 435, рис. 207.

www.findpatent.ru

Элементы вакуумных систем

http-equiv="Content-Type" />

Элементы вакуумных систем

Элементы вакуумных систем

Разборные вакуумные соединения

Шешин Е.П. Основы вакуумной техники: Учебное пособие. — М.: МФТИ, 2001. — 124 с.

В разборных вакуумных соединениях необходимо обеспечить герметичность стыка двух соединяемых деталей, близкую к герметичности сплошного материала. В месте соприкосновения двух деталей в результате механической обработки всегда остаются микронеровности, которые затрудняют получение вакуумно-герметичного соединения. Герметичность может быть достигнута значительно легче, если в зазор между соединяемыми материалами поместить уплотнитель, вязкость которого достаточна для заполнения неровностей при контактных напряжениях, значительно меньших предела упругости основных соединяемых материалов. В качестве уплотнителей могут применяться смазки, резины, фторопласт, металлы. К разным вакуумным соединениям предъявляются следующие требования: минимальное натекание и газовыделение; механическая прочность; термическая стойкость — способность выдерживать многократные прогревы без нарушения герметичности; коррозионная стойкость; максимальное число циклов разборки и сборки с сохранением герметичности; удобство ремонта и технологичность в изготовлении; возможность лёгкой проверки на герметичность.

В вакуумной технике в системах с температурой прогрева до 300 ºC широко применяются резиновые уплотнители. Резина обладает хорошими упругими свойствами, и для создания вакуумно-герметичного соединения с полированной стальной поверхностью требуются небольшие усилия. Для прокладки шириной 4 мм удельное усилие уплотнения 4–8 Н/мм, что соответствует удельным давлению 1–2 МПа. Резиновые уплотнения допускают практически неограниченное число разборок и сборок, просты в изготовлении, редко нуждаются в ремонте. Недостатком резиновых уплотнений является повышенное газовыделение и газопроницаемость по сравнению с материалом уплотняемых деталей. Форма сечения уплотнителя круглая или квадратная, диаметр или сторону квадрата из конструктивных соображений выбирают 3–5 мм. Форма фланцев и расположение уплотнителя во фланцевых соединениях с эластомерным уплотнителем показаны на рис. 5.1 и 5.2.

Рис. 5.1. Фланцевое соединение с плоскими фланцами:

1 — фланцы; 2 — уплотнитель; 3 — центрирующее кольцо

Рис. 5.1. Фланцевое соединение с плоскими фланцами:

1 — фланцы; 2 — уплотнитель; 3 — центрирующее кольцо

Рис. 5.2. Профили уплотняющих элементов фланцев с

помещёнными между ними эластомерными уплотнителями

Рис. 5.2. Профили уплотняющих элементов фланцев с

помещёнными между ними эластомерными уплотнителями

Эластомерный уплотнитель допускает многократную сборку соединения. Большим ресурсом обладают соединения со сжатыми уплотнителями, в которых ограничено смыкание фланцев (рис. 5.2в,г). Напротив, меньшим ресурсом обладают соединения, изображённые на рис. 5.2а,б. Наибольшую герметичность обеспечивают соединения с объёмно сжатым уплотнителем, например, изображённый на рис. 5.2д. Объёмное сжатие уплотнителя может быть реализовано в соединении, изображённом на рис. 5.2в. Определяя необходимое для этого сечение уплотнителя, следует помнить, что резину надо рассматривать как несжимаемый материал. Площадь сечения уплотнителя, как правило, круглого, должна составлять 90–95% площади сечения канавки под уплотнитель. Величина сжатия уплотнителя по высоте, гарантирующая герметичное соединение при комнатной температуре, оценивается в 20–25% высоты уплотнителя, при высоких плюсовых и минусовых температурах — 30–35%. Для работы при сверхнизких температурах, температурах сжижения газов наиболее надёжны фланцевые и штуцерные соединения с тонким фторопластовым уплотнителем, например соединение, изображённое на рис. 5.2е. Для быстрого соединения фланцев вместо обычных болтов иногда применяются съёмное ярмо клинообразного профиля, стягивающее оба фланца, а также поворотные винты с захватами (рис. 5.3б; рис. 5.3а).

|

|

|

Рис. 5.3. быстро разъёмные фланцевые соединения:

а) клиновидным быстроразъёмным зажимом; б) соединение фланцев при помощи винтов с захватами

Через фланцевое соединение с резиновым уплотнителем газ натекает в систему как по поверхности соприкосновения уплотнителя с фланцем, так и в результате диффузии через уплотнитель. Течение газа по поверхности соприкосновения уплотнителя с фланцем прекращается при сжатии уплотнителя на 10–20% по высоте. При эксплуатации таких фланцевых соединений необходимо соблюдать определённые меры по обеспечению сохранности соединения. Не допускается появление радиальных рисок на поверхности фланцев в месте расположения уплотнителя. Поверхности фланцев, обращённые в вакуумную полость, должны отвечать требованиям вакуумной гигиены.

Выделяющиеся из резины в процессе эксплуатации соединения смолистые вещества налипают на поверхности фланцев, на которых в результате этого скапливаются различные загрязнения и вырываемые из уплотнителя кусочки резины. При каждой разборке соединения поверхности фланцев должны быть очищены от этих загрязнений чистой бязью, смоченной в бензине.

Поскольку фланцы соединения в большинстве случаев изготавливают из обычной углеродистой стали, нередки случаи появления ржавчины на рабочих поверхностях фланцев. При разборке следы ржавчины должны быть удалены мелкой наждачной бумагой. Если на рабочей поверхности появились глубокие радиальные риски, поверхность фланца протачивают на токарном станке на глубину риски.

При эксплуатации фланцевых соединений с резиновым уплотнителем наряду с натеканием газа по соединению имеет место газовыделение из резины. Поэтому перед постановкой в вакуумную систему уплотнитель полезно обезгазить. Известно, что величина газовыделения из уплотнителя возрастает с ростом температуры. При длительном нагреве в вакууме газовыделение постепенно снижается, достигая практически постоянной величины. При последующем охлаждении газовыделение резко снижается до величины, много меньшей первоначального газовыделения при той же температуре. На этом основан способ предварительного обезгаживания резиновых уплотнителей. При обезгаживании уплотнители нагревают в вакууме до максимальной рабочей или несколько большей температуры и выдерживают при этой температуре 10–15 часов.

Для соединения трубопровода малого диаметра используют различные разновидности штуцерных соединений (рис. 5.4). Рис. 5.4. Штуцерное соединение с эластомерным уплотнителем:

1 — штуцер; 2 — гайка; 3 — уплотнитель; 4 — ниппель

Рис. 5.4. Штуцерное соединение с эластомерным уплотнителем:

1 — штуцер; 2 — гайка; 3 — уплотнитель; 4 — ниппель

В лабораторной практике для присоединения форвакуумного насоса к трубопроводу часто используется резиновый вакуумный шланг (рис. 5.5.) Желательно концы трубопроводов на длину 1,5–2,0 диаметра расточить, как показано на рисунке. Для выполнения соединения используют, резиновый шланг, внутренний диаметр которого в полтора раза меньше внешнего диаметра трубопровода, а длина составляет 4–6 диаметров трубопровода.

Рис. 5.5. Соединение трубопроводов с помощью резинового

вакуумного шланга:

1 — трубопровод; 2 — шланг

Рис. 5.5. Соединение трубопроводов с помощью резинового

вакуумного шланга:

1 — трубопровод; 2 — шланг

Для техники сверхвысокого вакуума большое значение имеют металлические уплотнения, допускающий прогрев до температуры 450–500 ºC. Заполнение микронеровностей происходит за счёт пластической деформации материала прокладки. Текучесть металлов значительно меньше, чем у резины, и поэтому для создания уплотнения требуются значительно большие удельные давления и более высокий класс чистоты поверхности. Газовыделение металлических прокладок в 103 раз меньше, чем резиновых, но соединение с металлическими прокладками сложнее в изготовлении, допускает ограниченное число прогрева и сборок. Схемы наиболее распространённых у нас в стране металлических уплотнений показаны на рис. 5.6.

В качестве уплотнителей применяется в основном медь, имеющая близкий коэффициент линейного расширения к нержавеющей стали. Также используются золото, алюминий, индий. Такие уплотнители, кроме индия, сохраняют работоспособность и герметичность после многих циклов нагрева. Впрочем, после первого нагрева иногда бывает необходима дополнительная подтяжка соединения.

Эксплуатация фланцевых соединений с металлическим уплотнителем сопряжена с необходимостью соблюдения определённых мер предосторожности от повреждения уплотняющих поверхностей. Рис. 5.6. Схемы уплотнений с металлическими прокладками:

1 — конусное; 2 — канавочно-клиновые; 3 — conflat

Рис. 5.6. Схемы уплотнений с металлическими прокладками:

1 — конусное; 2 — канавочно-клиновые; 3 — conflat

Наиболее подвержена повреждениям рабочая поверхность фланцев, в особенности поверхность зуба канавочно-клинового соединения. Однако вмятины, образовавшиеся на поверхности самого зуба, например, при случайном ударе, не представляют особой опасности. Их осторожно выравнивают шабером и зачищают оселком. Основными уплотняющими элементами канавочно-клинового соединения являются заплечики по краям зуба и гладкая поверхность фланца с канавкой на расстоянии 1,5 мм от канавки. Любое нарушение этих поверхностей ведёт к нарушению герметичности соединения. Преимуществами соединения типа conflat являются:

- снижение вероятности повреждения уплотняющих поверхностей, вследствие того, что они находятся в углублении;

- оба фланца имеют одинаковую геометрию, что снижает их стоимость и, обеспечивает взаимозаменяемость;

- для обеспечения уплотнения достаточно небольшой деформации медной прокладки, поэтому прокладку можно использовать несколько раз.

Для удобства в работе и обеспечения равномерности затяжки соединения все болты должны иметь одинаковый шаг резьбы. К тому же, если есть возможность, болты лучше заменить шпильками, причём в прогреваемых системах следует применять сульфидированные болты (шпильки) и гайки из нержавеющей стали. В процессе многократных нагревов может произойти диффузионная сварка уплотнителя с поверхностью фланцев. Кроме того, деформированный уплотнитель в ряде случаев оказывает расклинивающее действие. В результате разъединение фланцев оказывается затруднительным. Поэтому в одном из фланцев канавочно-клинового соединения имеются два резьбовых отверстия для отжимных болтов, с помощью которых фланцы легко разъединяются. Другими способами разъединения фланцев пользоваться не рекомендуется во избежание порчи соединения. Во фланцах типа conflat для этих целей имеются специальные клиновидные канавки. Хотя уплотнители способны обеспечить герметичность при нескольких сборках, рекомендуется заменять уплотнитель после каждой сборки.5.2. Электрические вакуумные вводы

Для питания электрическим током различных устройств, работающих внутри вакуумной камеры, необходимы герметичные электрические вводы, изолированные от корпуса вакуумной камеры. В зависимости от назначения электрические вводы могут быть низковольтными или высоковольтными, низковакуумными или высоковакуумными. Принципиально любой электрический вакуумный ввод состоит из трёх частей (рис. 5.7): соответственно токоввода (1), изолятора (2), который электрически изолирует токоввод от корпуса вакуумной камеры (3).

Рис. 5.7. Принципиальная схема электрического вакуумного ввода:

1 — токоввод; 2 — изолятор; 3 — корпус

Рис. 5.7. Принципиальная схема электрического вакуумного ввода:

1 — токоввод; 2 — изолятор; 3 — корпус

В стеклянных и металлокерамических приборах роль изолятора и корпуса совпадает. Промышленностью выпускается широкий спектр электрических вакуумных вводов, которые отличаются по материалам изоляторов количеству и конструкции вводов. На рис. 5.8 представлена конструкция наиболее часто применяемых в нашей лаборатории электрических металлокерамических вакуумных вводов, предназначенных для использования в сверхвысоковакуумных системах.

|

|

|

Рис. 5.8. Конструкция электрического вакуумного ввода: 1 — стержень из нержавеющей стали; 2,4 — втулки из ковара; 3 — керамический изолятор

Рабочее напряжение такого ввода непосредственно зависит от диаметра и высоты керамического изолятора. Высоковольтный ввод (рис. 5.8) приваривается к основанию нижней втулкой (4). Керамический изолятор (3) соединяется со втулками (2) и (4) твёрдыми припоями. Стержень (1) приваривается к втулке (2) аргонодуговой или лазерной сваркой. Следует заметить, что высоковольтные вводы обладают малыми электрическими утечками, поэтому иногда могут использоваться в измерительных цепях.

5.3. Смотровые окна

Смотровые окна служат для наблюдения за устройствами, установленными внутри вакуумной установки, а также для освещения или облучения устройств установки. Смотровые окна изготовляются из материалов, оптически прозрачных в соответствующих участках спектра. При давлениях выше 5·10–7 мм рт. ст. широко применяются смотровые окна с резиновыми уплотнителями. Конструкция такого смотрового окна показана на рис. 5.9.

Рис. 5.9. Смотровое окно с резиновым уплотнением

Полированный стеклянный диск 2 с помощью нажимного кольца 3 прижимается к резиновому уплотнителю 1. При проведении в вакуумном объёме термических операций, связанных с тепловыми излучениями, стеклянный диск изготавливается из тугоплавкого стекла.В установках со сверхвысоким вакуумом употребляются смотровые окна без резиновых уплотнителей, как показано на рис. 5.10.

Рис. 5.9. Смотровое окно с резиновым уплотнением

Полированный стеклянный диск 2 с помощью нажимного кольца 3 прижимается к резиновому уплотнителю 1. При проведении в вакуумном объёме термических операций, связанных с тепловыми излучениями, стеклянный диск изготавливается из тугоплавкого стекла.В установках со сверхвысоким вакуумом употребляются смотровые окна без резиновых уплотнителей, как показано на рис. 5.10.

Рис. 5.10. Смотровое окно для сверхвысокого вакуума

Рис. 5.10. Смотровое окно для сверхвысокого вакуума

Стеклянная шайба 1 приварена к коваровому стакану 2, сваренному в свою очередь с фланцем 3 из нержавеющей стали. Фланец уплотняется с вакуумным объёмом через металлическую прокладку. Для предотвращения разрушения соединения стекла с металлом при затяжке металлического уплотнения необходимо предусматривать разгрузочные канавки. Смотровые окна подобной конструкции допускают прогрев до 300–450 ºC.

5.4. Устройства для передачи движения в вакуум

Необходимость в устройствах для передачи в вакуум появляется в связи с тем, что привод механизмов удобнее размещать вне вакуумной камере. Это связано с трудностью или невозможностью обезгаживания приборов, а также с размещением элементов контроля: линеек, нониусов и т.д. Устройства для передачи движения в вакуум делятся на три группы: 1) для передачи возвратно-поступательного движения; 2) для передачи качательного движения; 3) для передачи вращательного движения. Внутри каждой группы также возможна классификация по предельному давлению, передаваемому усилию, скорости перемещения, величине хода и т.д. При конструировании любых вводов движения в вакууме следует стремиться, чтобы герметизирующий элемент не воспринимал передаваемых усилий, а направляющие и опоры были бы по возможности расположены вне вакуумной камеры. Для пар трения, размещённых в вакууме, следует принимать специальные меры против схватывания трущихся материалов. С этой целью в качестве смазки можно применять дисульфид молибдена МоS2, сульфидировать поверхности трения или использовать материалы, сильно отличающиеся по своим физическим свойствам, например, металл и керамику. Для низкого и среднего вакуума используются сальниковые уплотнительные элементы из маслостойкой вакуумной резины или фторопласта, а для сверхвысокого вакуума — гибкие элементы (сильфоны диафрагмы). Также может использоваться передача движения через неподвижную перегородку. Резина и сталь имеет большой коэффициент трения, и резиновые уплотнители подвижных соединений всегда нуждаются в смазке. Фторопласт может работать без смазки, но его износ во время работы должен компенсироваться установкой упругих дополнительных элементов. Уплотнения для ввода поступательного движения в высокий и сверхвысокий вакуум изготавливаются полностью из металла и могут быть прогреты с целью обезгаживания до температуры 400–500ºC. Магнитные вводы движения через неподвижную перегородку из немагнитного материала обладают максимальной герметичностью, т.к. в них отсутствуют подвижные вакуумные уплотнения. Их недостатками является трение в вакууме и ограниченная величина передаваемых усилий и кинематически нежёсткая передача. Примеры наиболее широко применяемых сальниковых уплотнений приведены на рис. 5.11, 5.12. Такие уплотнения могут использоваться как для передачи вращения, так и передачи перемещения. Так как фторопласт менее упруг, чем резина, и имеет значительную остаточную деформацию, для компенсации износа и обеспечения плотного контакта уплотняющей фторопластовой втулки 1 (рис. 5.12) с подвижным полированным валом 5 используются упругие свойства резиновых колец 2, предварительно деформированных с помощью нажимной гайки 4 и втулки 3.

|

|

|

|

Рис. 5.11. Сальниковые уплотнение типа Вильсона для передачи вращательного движения в вакууме: 1 — прокладки из резины или фторопласта; 2 — металлические шайбы |

Рис. 5.12. Устройства для ввода вращения с использованием фторопластовой втулки: 1 — фторопластовая втулка; 2 — резиновые кольца; 3 — втулка; 4 — нажимная гайка; 5 — полированный вал |

Схема конструкций вводов поступательного движения с металлическим сильфоном и постоянным магнитом приведены на рис. 5.13а, б. Величина перемещения в устройстве 5. 13а ограничена только количеством гофров и эластичностью сильфона. Схемы вводов качательного движения в вакууме, показаны на рис. 5.14. Они имеют угол качания α в мембранных вводах не более 10°, а в сильфонных — 30°. Для получения больших углов качания необходимы ускорительные передачи или вводы вращательного движения. Возможно применение поступательных вводов с последующим преобразованием поступательного движения в качательное. Схемы некоторых конструкций вводов вращения представлены на рис. 5.15. Вводы вращения с пространственным шарниром и планетарной зубчатой передачей применяются для передачи значительных крутящих моментов.

а) |

б) |

Рис. 5.13. Схема вводов поступательного движения с металлическим сильфоном (а) и постоянным магнитом (б)

|

|

|

Рис. 5.14. Схемы вводов качательного движения в вакуум: а) мембраны; б) сильфоны

Рис.5.15. Схемы конструкций вводов вращения: а) с пространственным шарниром; б) с планетарной зубчатой передачей; в) с постоянным магнитом

Магнитный ввод-вращение в вакуум применяется в высоковакуумных системах для передачи вращательного движения с большой частотой вращения и малым крутящим моментом. Он может быть сделан прогреваемым, но не обеспечивает кинематической жёсткости передачи.

Рис. 5.16. Устройство для передачи вращательного движения

с использованием сильфонного уплотнения

Рис. 5.16. Устройство для передачи вращательного движения

с использованием сильфонного уплотнения

В экспериментальных вакуумных установках в основном применяются вводы-вращения пример, которого представлен на рис. 5.16. Они имеют средние показатели по передаваемым крутящим моментам и скоростям вращения.

5.5. Коммутационная аппаратура

Коммутационная аппаратура (раны, вентили, затворы, клапаны, натекатели) — обязательный элемент любой вакуумной системы. Этот элемент в закрытом состоянии должен быть герметичным, а в открытом состоянии обладать, возможно, большей проводимостью. В рамках данного учебного пособия нет возможности дать информацию обо всём спектре коммутирующих устройств, поэтому мы ограничимся рассмотрением конструкций наиболее распространённых в нашей лаборатории.

В металлических вакуумных клапанах и затворах, работающих при комнатной температуре, используются резиновые и фторопластовые уплотнители (рис. 5.17а).

В прогреваемых конструкциях применяются герметизация за счёт пластической деформации материала одной из соприкасающихся поверхностей. Широко распространена конструкция с конусным уплотнительным элементом (рис. 5.17б), изготовленным из меди и алюминия. Недостатком этой конструкции является постепенное увеличение площади герметизирующих поверхностей, а следовательно, и усилия, необходимого для закрытия клапана. В конструкции, изображенной на рис. 5.17в уплотнительный элемент работает на срез, усилие герметизации не зависит от числа срабатываний, но возрастает ход запирающего элемента.

На рис. 5.18 изображён вентиль ДУ-25 с сильфонным уплотнением штока. Для удобства сборки привод вентиля с подвижным сильфонным уплотнением смонтирован на фланце 3 и представляет собой съёмный узел. Вентили с металлическим уплотнителем имеют аналогичную конструкцию, но из-за гораздо больших усилий герметизации они обладают существенно усиленной ходовой частью. Рис. 5.17. Уплотнительный элемент вакуумных затворов:

1 — седло; 2 — уплотнитель; 3 — герметизирующий элемент

Рис. 5.17. Уплотнительный элемент вакуумных затворов:

1 — седло; 2 — уплотнитель; 3 — герметизирующий элемент

Ресурс вентилей с эластомерным уплотнением при регулярной смазки узлов трения составляет более 100 тысяч циклов без замены деталей привода. Ресурс уплотнителя много меньше и зависит от удельной нагрузки, т.е. от величины сжатия, установленной в процессе изготовления и регулировки вентиля. Поскольку в процессе эксплуатации клапана предусматривается замена уплотнителя, его ресурс не определяет ресурс вентиля. В обычных условиях эксплуатации уплотнитель рекомендуется заменять не реже чем после 20–25 тысяч циклов срабатывания вентиля. Рис. 5.18. Вакуумный вентиль с ручным приводом:

1 — маховик; 2 — винт; 3 — фланец;

4 — корпус; 5 — резиновый уплотнитель

Рис. 5.18. Вакуумный вентиль с ручным приводом:

1 — маховик; 2 — винт; 3 — фланец;

4 — корпус; 5 — резиновый уплотнитель

Медный уплотнительный конус вентиля с диаметром условного прохода 25 мм, работающий при оптимальной нагрузке (около25–30 кг на миллиметр длины контакта конуса с седлом), способен выдержать без потери герметичности около 20 тысяч циклов срабатывания. По мере увеличения размера вентиля – диаметра условного прохода — ресурс конуса понижается. При каждой разборке вентиля конус протачивают или заменяют. Это в первую очередь относится к вентилям с большим условным проходом — около 100мм. Ресурс вентилей с металлическим уплотнителем составляет до сотни тысяч циклов срабатывания. В процессе выработки ресурса производится два-три ремонта вентиля с заменой или восстановлением отдельных его деталей. Для управления газовым потоком и контролем за расходом газа, например, при измерении скорости откачки, применяются краны с регулируемой проводимостью. В вакуумной технике обычно используются регуляторы с регулирующим органом в виде тонкой конической иглы, вводимой в канал соответствующей формы вплоть до полного его перекрытия (рис. 5.19).

Рис. 5.19. Принцип устройства игольчатого регулятора

Рис. 5.19. Принцип устройства игольчатого регулятора

Ход иглы может изменяться непрерывно с помощью микрометрического винта. В узле управления перемещением иглы применяются соответствующие уплотнения, а пространство высокого вакуума герметизируется сильфоном (из металла или тефлона).

techeiscatel.ru

| Cтраница 3 из 4

Вал уплотняют с помощью специальных сальников (твердое уплотнение) или с помощью жидкостных затворов (жидкое уплотнение). Схемы различных способов твердых уплотнений приведены на рис. 411, а—м. Уплотнение с резиновыми и металлическими шайбами, так называемое уплотнение Вильсона (см. рис. 411 ж), получило относительно широкое распространение при давлениях до 5•1O-6 мм рт. ст. В гнездо уплотнения вставляют две прокладки из твердой резины с шайбой между ними. Верхнюю прокладку смазывают вакуумной смазкой, накладывают на нее вторую шайбу и затягивают нажимной гайкой. Отверстия в резиновых прокладках должны иметь диаметр, равный 2/3 диаметра вала.В конструкциях, показанных на рис. 411, и, к, л, применено манжетное уплотнение. Уплотнения на рис. 411, и и л применяют до диаметров вала 40 мм, на рис. 411, к— до 30 мм. Для смазки и уплотнения манжет используют вакуумное масло, манжеты изготовляют из резины с повышенной маслостойкостью (например, резина 1015 и ИРП-2044). Уплотнения, показанные на рис. 411, а, в, г и м, менее надежны. Схемы уплотнения вала сальниками и жидкостным затвором из вакуумной смазки показаны на рис. 412.Передача вращения через герметичную перегородку. Для передачи вращения в вакуумную систему через герметичную перегородку может быть использован магнит. Такой метод используют для передачи небольших усилий. На конец вала, находящегося внутри вакуумного пространства, насаживают блок из ферромагнитного материала (рис. 413). На вал привода, находящегося вне аппарата, насаживают магнит, представляющий собой кольцевую муфту с полюсами, обращенными внутрь.

Стенка аппарата, разделяющая магниты, должна быть изготовлена из немагнитного материала (сталь X18h20T, стекло, медь, латунь). При вращении внешнего магнита вместе с ним вращается и внутренний блок. При повышенных температурах магнитные свойства постепенно ухудшаются, что является недостатком данного способа. Подобная конструкция магнитного ввода дает возможность   передать крутящий момент до 98 H*см при частоте вращения 600 об/мин и применяется, при давлении в системе не ниже 1•1O-8 мм рт. ст. Магнит и якорь изготовлены из никель-кобальтовых сплавов. Для увеличения концентрации магнитного потока на - якоре и магните делают специальные канавки. Применяют также электромагнитные вводы, сконструированные на базе асинхронного двигателя. При этом тонкостенный цилиндр из немагнитного материала устанавливают между статором и ротором. Для вводов с механической связью используют сильфон или мембрану. Сильфоны изготовляют из полутомпака 180 или стали Х18Н10Т. Полутомпаковые сильфоны допускают сжатие и растяжение в пределах 35% от их первоначальной длины и могут работать при температурах от 300 до 100° С в неагрессивных средах. В таких сильфонах легко производится вакуумно-плотная пайка мягкими припоями. Сильфоны из коррозионностойкой стали могут растягиваться или сжиматься на 15—20% от первоначальной длины; их можно прогревать до 500° С. Для вакуумноплотного соединения приме-, няют роликовую импульсную сварку, дуговую сварку в защитной среде и пайку твердыми припоями. На рис. 414 показано сильфонное уплотнение с качающимся штоком. Подобная конструкция, выполненная из коррозионностойкой стали, может работать при давлениях до 1•1O-8 мм рт. ст. Между входным и выходным валами эксцентрично расположена промежуточная муфта, под действием которой сильфон совершает колебательное движение относительно неподвижного фланца. Подшипники качения промежуточной муфты предотвращают скручивание сильфона. Для разгрузки неподвижного конца сильфона эксцентриситет выбирают до 8 мм в зависимости от гибкости, габаритов и скорости колебания сильфона. На рис. 415 показано устройство сильфонного типа фирмы Ульвак (Япония), предназначенное для передачи вращения в сверхвысоковакуумную систему.

Такое устройство применяют до давлений ниже 10-10 мм рт. ст. Все детали изготовлены из немагнитных материалов; натекание составляет 5•1O-10 мм рт. ст. -л/с; прогрев до 250° С. Таков же принцип передачи вращения с помощью резиновой мембраны. Эти конструкции могут работать до давлений в камере 5•1O-6 мм рт. ст. и при температурах не выше 50° С. Входной и выходной валы расположены на одной оси, а промежуточная муфта — эксцентрично относительно их осей. Чем больше эксцентриситет, тем быстрее выйдет из строя резиновая мембрана, но зато меньше усилия на подшипники. Обычно эксцентриситет выбирают в пределах от 3 до 6 мм. Сложные механизмы с магнитным приводом и механическими связями могут обеспечить передачу в вакуум одновременно до шести движений (горизонтальное, возвратно-поступательное, вращательное, качательное в двух взаимно перпендикулярных плоскостях). Возвратно-поступательное перемещение стержня или штока через стенку вакуумной камеры может производиться с помощью сильфонов из стали, меди, томпака, латуни и т. п. Припаиванием одного конца сильфона к стержню или штоку, а другого — к стенке вакуумного аппарата удается добиться полной герметичности (рис. 416, а). Другой способ уплотнения скользящего штока — уплотнение резиновой прокладкой, в которой диаметр отверстия значительно меньше диаметра вводимого стержня, — уплотнение Вильсона (рис. 416, б). Для поступательного перемещения также используют магнит, находящийся снаружи вакуумной системы (рис. 417).

|

www.pro-vacuum.ru

Способ герметизации вакуумной камеры

СПОСОБ ГЕРМЕТИЗАЦИИ ВАКУУМНОЙ КАМЕРЫ двумя полыми уплотнительными элементами путем подачи в их полости сжатого газа и вакуумирования пространства между ними, отличающийся тем, что, с целью повышения экономичности, сжатый газ подают в полость уплотнительного элемента, расположенного со стороны атмосферы , после чего вакуумируют камеру, а затем подают сжатый газ в полость второго уплотнительного элемента.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

g g F 16 J 15/46

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМЪ(СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2955141 25-08 (22) 11.07.80 (46) 23.03.83. Бюл. № 11 (?2) В. П. Кряковкин, В. И. Куприянов и Н. П. Юшин (53) 62-762(088.8) (56) 1. Данилин Б. С. и др. Основы конструирования вакуумных систем. М., «Энергия», 1971, с. 167.

2. Рот А. Вакуумные уплотнения. М., «Энергия», 1971, с. 266.

„„SU„„1006833 А (54) (57) СПОСОБ ГЕРМЕТИЗАЦИИ ВАКУУМНОй КАМЕРЫ двумя полыми уплотнительными элементами путем подачи в их полости сжатого газа и вакуумирования пространства между ними, отличающийся тем, что, с целью повышения экономичности, сжатый газ подают в полость уплотнительного элемента, расположенного со стороны атмосферы, после чего вакуумируют камеру, а затем подают сжатый газ в полость второго уплотнительного элемента.

1006833

Изобретение относится к уплотнительной технике, в частности к способам герметизации вакуумных систем.

И-вестен способ герметизации вакуумной камеры двумя уплотнительными элементами, включающий сжатие их фланцами камеры, вакуумирование пространства между уплотнительными элементами и последующую откачку камеры (1).

Снижение давления между уплотнительными элементами уменьшает натекание через уплотнение и позволяет улучшить вакуум в камере, однако этот способ требует высокого качества изготовления фланцев, поскольку их неплоскостность может быть некомпенсирована деформацией уплотнительных элементов, и герметизация не будет осуществлена; а также требует большого усилия сжатия фланцев.

Известен также способ уплотнения вакуумной камеры двумя полыми уплотнительными элементами путем одновременной подачи в их полости сжатого газа и последующего вакуумирования пространства между ними (2).

Недостатком известного способа является то, что для создания пониженного давления в полости между уплотнительными элементами необходим дополнительный вакуумный насос, используемый только в начальный период уплотнения камеры, что снижает экономичность и усложняет эксплуатацию вакуумной камеры.

Цель изобретения — повышение экономичности.

Поставленная цель достигается тем, что при герметизации вакуумной камеры двумя полыми уплотнительными элементами путем подачи в их полости сжатого газа и вакуумирования пространства между ними, сжатый. газ подают в полость уплотнительного элемента, расположенного со стороны атмосферы, после чего вакуумируют камеру, а затем подают сжатый газ в полость второго уплотнительного элемента.

На чертеже изображена схема устройства для герметизации вакуумной камеры

1ð предлагаемым способом.

Вакуумная камера содержит корпус 1 с фланцем 2, на котором установлены полые уплотнительные элементы 3 и 4, полости которых соединены с источником 5 сжатого газа, и крышку 6 с фланцем 7. Камера сое15 динена с вакуумной системой 8.

Герметизацию вакуумной камеры осуществляют следующим образом.

Крышку 6 подводят к корпусу 1 и фиксируют. Затем подают сжатый газ из источника 5 в полость уплотнительного элемента 3, установленного со стороны атмосферы, после чего откачивают камеру вакуумной системой 8 до требуемого остаточного давления, а затем подают сжатый газ в полость уплотнительного элемента 4 и образуют таким образом между уплотнительными элементами замкнутое отвакуумированное пространство. После этого продолжают откачку камеры до рабочего давления вакуумной системой 8.

Таким образом, применение предлагаемо30 го способа позволяет осуществлять вакуумирование пространства между уплотнительными элементами и откачку камеры одной вакуумной системой, что значительно повышает экономичность герметизации.

Составитель Г. Щуренко

Редактор С. Патрушева Техред И. Верес Корректор Г. Огар

Заказ 2о92 59 Тираж 923 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб.„д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

www.findpatent.ru

уплотнение крышки крупногабаритной вакуумной камеры - патент РФ 2045691

Сущность изобретения: между фланцами корпуса и крышки установлены тонкостенный упругий элемент и уплотнительная прокладка. Кронштейны установлены на крышке равномерно по ее периметру. Растяжки с роликами взаимодействуют с кронштейнами. Подвижный элемент в виде упругого кольца состоит из трех равных частей, разделенных жесткими упорами. Прокладка установлена на фланце корпуса. Элемент выполнен в виде кольца U-образного сечения. Между ветвями, направленными параллельно плоскости разъема уплотнения в сторону от оси поршня упругого элемента, в зоне взаимодействия с прокладкой установлен подвижный элемент. Упругий элемент одной ветвью соединен с фланцем крышки, на другой его ветви закреплены растяжки. Высоту упоров определяют по заданной формуле. 3 ил. Изобретение относится к уплотнительной технике, в частности к конструкции уплотнений вакуумных камер как вертикального, так и горизонтального типа. Наиболее эффективно оно может быть использовано при уплотнении крышек крупногабаритных вакуумных камер, например, имитаторов космического пространства. Известно вакуумное уплотнение камер больших диаметров, содержащее корпус камеры с крышкой, между которыми расположены тонкостенный упругий элемент, закрепленный на корпусе, уплотнительное кольцо и элементы дозированного прижатия уплотнительного кольца, причем упругий элемент снабжен радиальными ребрами жесткости [1] К недостаткам известного устройства следует отнести, с одной стороны, недостаточную гибкость тонкостенного упругого элемента из-за наличия радиальных ребер жесткости, что ухудшает его способность отслеживать кривизну уплотняемых поверхностей, а с другой малую его жесткость, чтобы эффективно передавать на уплотнительную прокладку усилие атмосферного давления. Все это приводит к ненадежности уплотнения. Известно также вакуумное уплотнение камер больших диаметров, содержащее корпус с фланцем и крышкой, упругую плоскую кольцевую мембрану, прикрепленную к корпусу, уплотнительную прокладку и прижимное устройство, расположенное на фланце корпуса и снабженное опорным кольцом, растяжки, кронштейны которых установлены на фланце корпуса, а ролики растяжек имеют возможность перемещения параллельно оси камеры по направляющим кронштейнов [2] Недостатком известного устройства является то, что конструкция обуславливает увеличение габаритов, а следовательно, и металлоемкости изделия за счет того, что диаметр, на котором расположена зона уплотнения, и диаметр самой крышки значительно превышают диаметр корпуса камеры. Наиболее близким по технической сущности к изобретению является устройство, содержащее корпус с фланцем и крышку, между которыми зажимается уплотнительное кольцо. Причем с целью надежной герметизации разъема к стенке корпуса прикреплен тонкостенный упругий элемент, на котором по диаметру установлено уплотнительное кольцо, прижимаемое к крышке в процессе откачки камеры атмосферным давлением [3] К недостаткам известного уплотнения следует отнести конструкцию тонкостенного упругого элемента, которая обуславливает значительное превышение диаметра крышки над диаметром корпуса камеры, что увеличивает ее габариты и металлоемкость. Кроме того, из-за недостаточной гибкости тонкостенного упругого элемента ухудшается надежность герметизации разъема. Задачей изобретения является повышение надежности герметизации разъема, уменьшение габаритов и снижение металлоемкости камеры. На фиг.1 показан общий вид уплотнения крышки крупногабаритной вакуумной камеры; на фиг.2- разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг.2. Уплотнение содержит корпус 1 камеры с фланцем 2 и крышку 3 с фланцем 4, между которыми установлены уплотнительная прокладка 5, расположенная на фланце 2 корпуса 1, и тонкостенный упругий элемент 6 с размещенным между его ветвями 7 и 8, в зоне взаимодействия тонкостенного упругого элемента 6 с уплотнительной прокладкой 5, поджимным элементом 9, изготовленным в виде упругого кольца не менее чем из трех равных частей, разделенных жесткими упорами 10. При этом тонкостенный упругий элемент 6 выполнен в виде плоского кольца U-образного сечения, ветви 7 и 8 которого расположены в плоскости разъема и направлены в сторону от оси 4 крышки 3, своей ветвью 7 непосредственно соединен с фланцем крышки 3, в то время как другая его ветвь 8 с помощью растяжек 11, закрепленных на ней, и роликов 12 взаимодействует с кронштейнами 13, установленными равномерно по периметру крышки 3, а высота Н жестких упоров 10 определяется из неравенства H (1-

(1- )h Уплотнение работает следующим образом. На корпус 1 камеры с размещенной на его фланце 2 уплотнительной прокладкой 5 устанавливают крышку 3, на которой закреплены тонкостенный упругий элемент 6 с размещенным в нем поджимным элементом 9 и жесткими упорами 10, растяжки 11 и кронштейны 13. Под действием веса крышки 3 поджимной элемент 9 и тонкостенный упругий элемент 6 будут сдеформированы по высоте. При этом поверхность тонкостенного упругого элемента 6, находящаяся в контакте с уплотнительной прокладкой 5 корпуса 1, копируя неровность поверхности фланца 2 корпуса 1, равномерно по всему периметру обожмет уплотнительную прокладку 5, обеспечивая тем самым предварительное уплотнение разъема. При горизонтальном типе камеры предварительное уплотнение разъема может быть обеспечено с помощью различных механических, пневматических или гидравлических прижимных устройств (болтовое соединение, струбцины, пневмо- и гидроприжимы и т.п.). После предварительного уплотнения разъема приступают к вакуумированию камеры. Под воздействием атмосферного давления на крышку 3 поджимной элемент 9 и тонкостенный упругий элемент 6 будут дополнительно деформироваться до тех пор, пока поверхность крышки 3 не придет в контакт с жесткими упорами 10, после чего дальнейшее нагружение поджимного элемента 9 и тонкостенного упругого элемента 6 прекращается, остальная нагрузка от атмосферного давления замкнется на корпус 1 камеры. В результате дополнительного поджатия обеспечивается надежная герметизация соединения. При вакуумировании камеры возникающая нагрузка на тонкостенный упругий элемент 6 от атмосферного давления компенсируется растяжками 11, ролики 12 которых опираются на направляющие кронштейнов 13. Таким образом, вакуумное уплотнение позволяет значительно уменьшить габариты и металлоемкость вакуумных камер при надежной герметизации разъема за счет того, что тонкостенный упругий элемент выполнен в виде кольца U-образного сечения, закреплен на крышке, а поджимной упругий элемент расположен внутри тонкостенного упругого элемента в зоне взаимодействия его с уплотнительной прокладкой и выполнен по крайней мере из трех равных частей, между которыми установлены жесткие упоры.

)h Уплотнение работает следующим образом. На корпус 1 камеры с размещенной на его фланце 2 уплотнительной прокладкой 5 устанавливают крышку 3, на которой закреплены тонкостенный упругий элемент 6 с размещенным в нем поджимным элементом 9 и жесткими упорами 10, растяжки 11 и кронштейны 13. Под действием веса крышки 3 поджимной элемент 9 и тонкостенный упругий элемент 6 будут сдеформированы по высоте. При этом поверхность тонкостенного упругого элемента 6, находящаяся в контакте с уплотнительной прокладкой 5 корпуса 1, копируя неровность поверхности фланца 2 корпуса 1, равномерно по всему периметру обожмет уплотнительную прокладку 5, обеспечивая тем самым предварительное уплотнение разъема. При горизонтальном типе камеры предварительное уплотнение разъема может быть обеспечено с помощью различных механических, пневматических или гидравлических прижимных устройств (болтовое соединение, струбцины, пневмо- и гидроприжимы и т.п.). После предварительного уплотнения разъема приступают к вакуумированию камеры. Под воздействием атмосферного давления на крышку 3 поджимной элемент 9 и тонкостенный упругий элемент 6 будут дополнительно деформироваться до тех пор, пока поверхность крышки 3 не придет в контакт с жесткими упорами 10, после чего дальнейшее нагружение поджимного элемента 9 и тонкостенного упругого элемента 6 прекращается, остальная нагрузка от атмосферного давления замкнется на корпус 1 камеры. В результате дополнительного поджатия обеспечивается надежная герметизация соединения. При вакуумировании камеры возникающая нагрузка на тонкостенный упругий элемент 6 от атмосферного давления компенсируется растяжками 11, ролики 12 которых опираются на направляющие кронштейнов 13. Таким образом, вакуумное уплотнение позволяет значительно уменьшить габариты и металлоемкость вакуумных камер при надежной герметизации разъема за счет того, что тонкостенный упругий элемент выполнен в виде кольца U-образного сечения, закреплен на крышке, а поджимной упругий элемент расположен внутри тонкостенного упругого элемента в зоне взаимодействия его с уплотнительной прокладкой и выполнен по крайней мере из трех равных частей, между которыми установлены жесткие упоры. ФОРМУЛА ИЗОБРЕТЕНИЯ

УПЛОТНЕНИЕ КРЫШКИ КРУПНОГАБАРИТНОЙ ВАКУУМНОЙ КАМЕРЫ, содержащее корпус и крышку с фланцами, между которыми установлены тонкостенный упругий элемент и уплотнительная прокладка, отличающееся тем, что оно снабжено кронштейнами, установленными на крышке равномерно по ее периметру, растяжками с роликами, взаимодействующими с кронштейнами, жесткими упорами и поджимным элементом в виде упругого кольца, состоящего не менее чем из трех равных частей, разделенных упорами высотой H, уплотнительная прокладка установлена на фланце корпуса, а тонкостенный упругий элемент выполнен в виде кольца U-образного сечения между ветвями, которого направленными параллельно плоскости разъема уплотнения в сторону от оси крышки, в зоне взаимодействия с уплотнительной прокладкой установлен поджимной элемент, при этом тонкостенный упругий элемент одной из своих ветвей соединен с фланцем крышки, на другой его ветви закреплены растяжки, а высота H упоров определяется по формуле H (1-

(1- )h, где h высота поджимного элемента в свободном состоянии;

)h, где h высота поджимного элемента в свободном состоянии; допустимая степень сжатия для материала поджимного элемента.

допустимая степень сжатия для материала поджимного элемента. www.freepatent.ru

а)

а) б)

б)