Как укласть бетонные полы: технология выполнения работ. Технология устройства полов бетонных

Устройство монолитных полов: технология бетонных покрытий

В производственных цехах, выставочных залах, торговых комплексах и в других подобных объектах полы находятся в наиболее жестких эксплуатационных условиях. В основе выбора материала для них лежит стойкость будущих полов к специфическим и высоким нагрузкам. Единственным решением может стать монолитный пол.

Монолитный бетонный пол, отличается долговечностью, высокой прочностью и износостойкостью, прост в эксплуатации и уходе. Благодаря использованию упрочняющих материалов, поверхность пола приобретает такие важные характеристики, как низкое влагопоглощение, адекватная химическая стойкость и декоративность.

Устройство монолитных полов, как, впрочем, и других, это многоэтапный процесс.

Технология работ

Основанием для данных полов служат щебеночно-песчаные или существующая несущая плита из бетона.

В первом случае производится выемка и вывоз ослабленного и растительного, типа торфа и чернозема, грунта, после чего устраивается щебеночно-песчаное основание.

Подготовка существующего основания

Работы с самых первых шагов должны быть произведены с четким соблюдением СниП и технологии. Монолитную плиту укладывают на плотное, чистое и крепкое основание. В частности, это связано с тем, что если в старой стяжке использован малопрочный раствор, то адгезия покрытия нарушается, и от ударных нагрузок оно начинает разрушаться. К ослаблению сцепляемости приводит и наличие на поверхности всевозможных жирных пятен.

Таким образом, в процессе подготовки основания:

- механически удаляют все загрязнения и жировые пятна, обветшалые и слабоприлегающие слои стяжки, для удаления масляных пятен используют также малярский раствор; что же касается бетонного клея , для него можно использовать кислотную промывку;

- перепады по высоте устраняют при помощи специального фрезерного агрегата, отметим, что перепады высоты в пределах 10% плиты, выравнивания не требуют;

- трещины расшивают, после чего их заполняют составом, чаще на основе полимеров;

- участки, которые невозможно восстановить, демонтируют и заполняют новым бетонным слоем;

- поверхность обязательно обеспыливают, иначе при заливке раствора загрязнения всплывут.

Нивелировка

Цель этой операции – определение самой высокой отметки и необходимой толщины бетонной плиты из бетона.

Рекомендованная минимальная толщина плиты – 10 см.

В работе применяют лазерные и оптические уровни.Укладка гидроизоляции

Обеспыленное и выровненное основание покрывают мастикой, клеевым гидроизоляционным составом. Функционально он служит для решения следующих задач:

- обеспечивает должную адгезию между старым основанием и нового цементно-песчаного слоя;

- создает промежуточную гидроизоляцию.

Альтернативой наплавляемым материалам служит гидростеклоизол, который наносят двойным слоем высотой 5 мм. Высокопластичный и теплоустойчивый этот современный материал способен обеспечить надежную гидроизоляцию как минимум на 15 лет.

Монтаж направляющих

Устройство монолитных бетонных полов выполняют «картами» в форме прямоугольников определенного размера. Его определяют, исходя производительности проводимых работ, то есть площади поверхности пола, которую можно уложить за рабочий день. По периметру карты устраивают опалубку, направляющими в которой могут стать различные металлические формы или специальные бетонные изделия. От правильного решения зависит качество будущего бетонного пола. Например, если конечной целью является получение максимально прочного и ровного основания, то более эффективны металлические формы из металла повышенной жесткости, скажем, профилированные трубы, имеющие прямоугольного сечение.

Армирование

prestigpol.ru

Технология устройства бетонных полов

Технологию устройства бетонных полов можно разделить на четыре основных операции.1. Подготовка основания.2. Укладка бетонной смеси в стяжку пола.3. Финишная обработка поверхности бетона.4. Нарезка швов в бетоне и их герметизация.

Подготовка основания

Укладка пола может производиться как по грунтовому основанию, так и по существующему цементобетонному. При укладке бетонного пола на грунт необходимо сначала хорошо утрамбовать грунт в основании, чтобы избежать в дальнейшем растрескивания пола вследствие просадки нижележащих слоев.

После трамбовки на грунт укладывается песчаная либо щебеночная подушка. Ее толщина может быть различной в зависимости от видов грунтов в основании, степени их промерзания, высоты поднятия грунтовых вод и т.п. Подушку также необходимо уплотнить.

При укладке пола на существующее бетонное основание необходимо произвести его тщательную подготовку. Если в нем есть трещины, то их необходимо расширить и заполнить ремонтным составом, состоящим либо из полимера, либо из цементно-песчаной смеси на напрягающем цементе. Участки бетонного основания, не поддающиеся ремонту, необходимо полностью демонтировать и уложить новый бетон. Имеющиеся на отдельных участках основания перепады по высоте снимаются шлифовально-мозаичной или фрезеровочной машиной по бетону. Образовавшуюся при этом пыль удаляют при помощи промышленных пылесосов. В случае, когда перепады высоты на старом бетонном основании превышают 3 – 5 см, его необходимо выровнять подбетонкой.

На подушку либо на старое бетонное основание укладывают гидроизоляцию. Чаще всего ее делают из рулонных битумных гидроизоляционных материалов либо полимерных мембран. Гидроизоляция нужна для того, чтобы основание не впитывало влагу из свежеуложенного бетона финишного покрытия, а также для предотвращения капиллярного подсоса влаги из грунта.

Укладка бетонной смеси

Перед укладкой бетонной смеси в стяжку, согласно проекту, устанавливается опалубка и, при необходимости, выполняется армирование.

В качестве опалубки могут использоваться направляющие для виброрейки. Линия опалубки, по возможности, должна совпадать с рисунком деформационных швов, так как в большинстве случаев это место стыка уже схватившегося и свежеуложенного бетона. Укладку бетонной смеси можно производить и без установки опалубки, но только при условии непрерывности процесса. В этом случае установка опалубки потребуется лишь в том месте, где будет завершена дневная работа по укладке бетонной смеси.

В качестве арматуры в бетонных полах чаще всего используется дорожная сетка ВР-5 размером ячейки 100*100 мм, 150*150 мм, 200*200 мм. В тех случаях, когда пол подвергается воздействию повышенных нагрузок (многотонные грузовики, погрузчики, штабелеры и т.п.) целесообразно применить вместо дорожной сетки или вместе с ней арматурный каркас. Арматурный каркас, как правило, вяжется по месту из стержней арматуры диаметром от 8 до 16 мм. В тех же случаях, когда на пол воздействуют высокие динамические нагрузки (падение тяжелого оборудования, изделий и т.п.), для повышения ударной вязкости и стойкости бетона к растяжению при изгибе, в качестве арматуры можно применить стальную фибру.

После того как, в соответствии с проектом, установлена опалубка и уложена арматура, приступают к укладке бетонной смеси. При этом желательно обеспечить бесперебойную подачу ее на строительную площадку. Подвоз бетонной смеси на объект осуществляется в автобетоносмесителях с ближайшего завода товарного бетона, способного производить бетонную смесь соответствующего качества.

Укладку и разравнивание бетонной смеси можно производить двумя способами:— с помощью виброрейки по направляющим;— с помощью «маяков».

При укладке и разравнивании бетонной смеси с помощью виброрейки необходимо сначала установить направляющие под виброрейку на уровне нулевой отметки и тщательно выставить их по горизонту. В процессе работы нужно следить за тем, чтобы направляющие не были сбиты. После этого на направляющие монтируется виброрейка.

Бетонная смесь заливается на подготовленное основание и разравнивается лопатами с таким расчетом, чтобы ее верх был немного выше уровня виброрейки (это зависит от степени уплотняемости бетонной смеси виброрейкой). После этого включают вибратор и виброрейку тянут по направляющим. Бетонная смесь под действием вибрации оседает до нужного уровня и разравнивается. При этом нужно следить, чтобы виброрейка постоянно скользила по поверхности бетона. В тех местах, где бетонная смесь оседает ниже уровня виброрейки, бетонную смесь необходимо добавить.

При укладке бетонной смеси по «маякам» на основание устанавливается нивелир, и произвольно выбирается определенный уровень. Затем к колонне, на которой имеется отметка нулевого уровня, прикладывается рейка так, чтобы ее низ совпадал с этой отметкой. На рейке ставится риска, соответствующая произвольно выбранному с помощью нивелира уровню.

На основание заливается бетонная смесь, приблизительно до половины необходимого уровня и из нее делаются холмики-маяки приблизительно с шагом в 2 м. На каждый из холмиков устанавливается рейка с риской. Риску совмещают с установленным на нивелире уровнем. После этого вершину холмика подгоняют по низу рейки. Таким образом, по площади пола получают выставленные по нулевому уровню направляющие-«маяки» с шагом 2 м. Пространство между маяками заливают бетонной смесью. Уплотняют ее при помощи глубинных вибраторов и заравнивают правилом вровень с верхушками «маяков».

Финишная обработка поверхности бетона

После того, как будет завершен процесс укладки и уплотнения бетонной смеси, производится финишная обработка поверхности бетона. Для этих целей используются затирочные машины – так называемые «вертолеты».

Но перед тем, как приступить к затирке поверхности бетона, необходимо сделать технологический перерыв, чтобы бетон мог набрать начальную прочность. В зависимости от влажности и температуры окружающей среды этот перерыв составляет от 3 до 7 часов. За это время бетон схватывается так, что человек, наступая на его поверхность, оставляет след глубиной 3-4 мм. В этот период нужно приступать к грубой затирке поверхности.

Грубая затирка поверхности свежеуложенного бетона осуществляется либо диском, либо лопастями затирочных машин за два прохода. При этом направление движения затирочной машины при втором проходе, перпендикулярно направлению движения при первом проходе.

За время грубой затирки прочность бетона постепенно нарастает. В тот момент, когда нога человека оставляет след глубиной около 1 мм, нужно приступать к финишной затирке. Финишная затирка осуществляется лопастями затирочных машин.

Типы швов в стяжке

Бетон в стяжке, как и любой цементобетон, по своей структуре очень хрупкий материал, не способный к пластическим деформациям. При приложении к бетону нагрузки, превышающей его прочностные характеристики, он не деформируется без разрушения, как, например, в случае с пластмассой или другим пластичным материалом, а растрескивается как стекло. Также растрескивание происходит под воздействием внутренних напряжений в бетоне, вызванных усадочными деформациями при твердении и перепадами температур. Для того, чтобы ограничить растрескивание пола и контролировать места появления трещин в бетонной стяжке необходимо нарезать деформационные швы.

Существуют три основных типа деформационных швов на стяжке:— изоляционные швы;— усадочные швы;— конструкционные швы.

Изоляционные швы. В процессе эксплуатации здания его конструкции подвержены различным деформациям. Причин, вызывающих эти деформации, очень много. Это воздействия внешней среды, подвижки грунтов основания, температурные воздействия, работа внутрицехового оборудования (если это производство) и т.п. Для того, чтобы избежать передачу этих деформаций от стен и фундаментов, на бетонный пол в местах соприкосновения бетонной стяжки пола с другими конструкциями здания (стенами, колоннами, фундаментами под оборудование и т.п.) необходимо устраивать изоляционные швы. Изоляционный шов позволяет полу работать независимо от других конструктивных элементов здания.

Кроме того, в процессе твердения бетон дает усадку, т.е. уменьшается в объеме. Если стяжка будет иметь жесткое сцепление с фиксированным объектом (например, с фундаментом здания), то она с большой долей вероятности треснет, т.к. усадка не сможет быть компенсирована.

Изоляционный шов делается вдоль стен и вокруг всех колонн. Если стяжка граничит с другим основанием, например, с фундаментом под оборудование, то изоляционный шов делается вокруг всего фундамента.

Изоляционные швы вокруг колонн могут быть квадратными или круглыми. Квадратный шов должен быть развернут на 45º вокруг колонны, чтобы напротив угла колонны был прямой шов. Если этого не сделать, то в стяжке вероятнее всего образуются трещины.

Если через изоляционный шов, не предназначенный для мест с высокой нагрузкой (въезды), будет передвигаться техника, то здесь стяжку нужно утолщить на 25 % и, сделав клин, вернуть ее к исходной толщине с уклоном не более 1:10.

Изоляционные швы должны позволять стяжке двигаться вертикально и горизонтально относительно стен, колонн и фундаментов. Изоляционный материал, которым заполняется шов, должен воспринимать пластические деформации без разрушения, т.е. быть сжимаемым. Толщина шва рассчитывается с учетом коэффициента линейного расширения стяжки. Обычно толщина шва составляет 1,3 см. В регионах с частым переходом температуры через 0ºС для повышения срока службы швов может потребоваться их конопаченье.

Изоляционные швы обычно заполняются подготовленным волокном и герметиком или подобными материалами. Важно, чтобы изоляционный материал не выступал на поверхность стяжки.

Важно не допускать контакта бетона стяжки с бетоном других конструкций здания, так как в этом случае изоляционный шов не будет работать, и в месте контакта произойдет растрескивание стяжки. Изоляционный материал должен быть уложен до проведения бетонных работ.

У колонн изоляционные швы делают следующим образом. При заливке стяжки вокруг колонн устанавливают опалубку по линии шва. После того, как бетон схватится, опалубку убирают и на ее место укладывают изоляционный материал необходимой толщины. Оставшийся между швом и колонной промежуток заливают бетоном и заглаживают. Также изоляционные швы вокруг колонн можно нарезать и в затвердевшем бетоне. При этом шов режется на всю глубину стяжки и заполняется изоляционным материалом.

Усадочные швы. Усадка бетона по мере его высыхания обычно составляет 0,32 см на 30 см. Бетонная стяжка сохнет сверху вниз неравномерно. Верхняя часть стяжки высыхает и усаживается сильнее, чем нижняя. Стяжка стремится завернуться, края становятся выше, чем центр. В результате в бетоне возникают внутренние напряжения, приводящие к образованию трещин.

Во избежание хаотичного трещинообразования в бетоне стяжки нарезают усадочные швы. Они позволяют создать в стяжке прямые плоскости слабины. По мере высыхания и стремления к заворачиванию швы слегка открываются и трещины образуются в заданных местах, а не хаотично.

Усадочные швы могут быть сделаны путем вставки специальных шво-формирующих реек, пока бетон еще пластичен, или путем нарезки швов после финишной обработки бетона.

Усадочные швы должны быть нарезаны по осям колонн и стыковаться с углами швов, идущими по периметру колонн. Максимальное расстояние от колонны до шва по периметру не должно более чем в 24-36 раз превышать толщину стяжки.

Карты пола, образуемые усадочными швами, должны быть по возможности наиболее квадратными. Необходимо избегать вытянутых или L-образных карт. Длина карты не должна превышать ширину более чем в 1,5 раза. Усадочные швы должны быть прямыми и по возможности без ответвлений.

В проходах и проездах усадочные швы должны быть расположены на расстоянии равном ширине стяжки. Дорожки шире 300-360 см должны иметь продольный шов в центре. Во дворах зданий расстояния между швами не должны превышать 3 м во всех направлениях. Общее правило: чем меньше карта, тем меньше вероятность хаотичного растрескивания.

Усадочные швы также должны быть сделаны на наружных углах, иначе от углов могут пойти трещины.

Участок стяжки с очень острым углом, с большой долей вероятности, растрескается. По возможности необходимо избегать таких углов. В тех же случаях, где это невозможно, нужно убедиться в том, что подоснова хорошо утрамбована, и в местах, где наиболее вероятно образование трещин, нарезать швы. Иногда, чтобы прочно закрыть трещины на острых или наружных углах, стяжку в этих местах дополнительно армируют стальной арматурой.

Конструкционные швы. В технологии устройства бетонных полов очень редко бывает так, чтобы заливка стяжки велась без перерывов длительностью более 1 дня. Это возможно только в помещениях с небольшими площадями и при условии бесперебойной подачи бетонной смеси. Обычно же заливка ведется с технологическими перерывами, за время которых уже уложенный бетон успевает набрать определенную прочность. В местах соприкосновения бетонов с различными сроками укладки целесообразно нарезать конструкционные швы.

Конструкционные швы нарезаются там, где была закончена дневная работа по укладке бетона. По возможности конструкционные швы выполняются на расстоянии не менее 1,5 м, от любых других видов швов, расположенных параллельно им.

Форма края стяжки для конструкционного шва обычно делается по принципу шип в паз. Если боковые выступы делаются из дерева, конус 30° бывает достаточен для стяжки толщиной 12-20 см, (конусы 45° неприемлемы). Также используются металлические конусы. Они должны устанавливаться согласно инструкциям производителей.

Конусные швы работают как усадочные – они позволяют небольшие горизонтальные подвижки, но не вертикальные. Металлические конусы не рекомендуются для полов с интенсивным колесным движением. В таких случаях лучше использовать «шпилечный» шов.

Если конструкционный шов оказывается там, где ни усадочный, ни изоляционный шов не желательны, можно использовать шпалы (рейки), положенные поперек шва. Рейки должны устанавливаться в середине глубины стяжки под правильными углами ко шву. Эти рейки нельзя смешивать с гладкими стальными «шпилечными» рейками, описанными ниже, которые обеспечивают горизонтальные движения шва.

Шпилечные швы обычно используются в местах пешеходного движения, но также применяются в полах с высокой колесной транспортной нагрузкой. Смысл шпильки это удержание двух краев шва на одинаковом уровне в момент прохождения колеса через шов. Чтобы обеспечить горизонтальное движение шва шпильки не должны быть вмонтированы в бетон хотя бы с одной стороны шва. Для правильной работы шпильки должны быть на одном уровне и параллельны друг другу. Шов должен проходить по центру шпильки. Чтобы соответствовать всем указанным требованиям шпильки часто поставляются в «корзинах», которые могут устанавливаться прямо на субстрат.

Технология нарезки швов

Нарезанные швы должны быть прямыми и чистыми. Рабочий, нарезающий швы, должен знать, когда их нарезать, какой шов резать следующим, как глубоко резать и как предотвратить слишком быстрый износ лезвия при использовании очень твердого заполнителя.

Швы должны нарезаться, как только бетон наберет достаточную прочность, чтобы не быть поврежденным лезвием, но до того, как в бетоне могут возникнуть произвольные трещины. При влажной нарезке такие условия обычно возникают через 4-12 час после окончания финишной обработки бетона. Хотя нарезка швов через 24 часа при определенных условиях также возможна. Рабочий должен сделать пробный шов через несколько часов после начала твердения бетона. Если при нарезке пробного шва частицы заполнителя вываливаются из бетона, то начинать нарезку еще рано. Начинать нарезку следует тогда, когда лезвие вместе с бетоном разрезает зерна заполнителя.

В жаркую погоду или, если существует опасность растрескивания, иногда необходимо нарезать каждый третий или четвертый шов перед нарезкой промежуточных швов.

Обычно швы нарезаются в той же последовательности, в какой укладывался бетон.

Швы должны нарезаться на глубину 1/3 толщины стяжки. Это создает в стяжке зону слабины и бетон при усадке дает трещину именно в этой зоне, т.е. трескается направленно, а не хаотично. При этом края образовавшейся трещины имеют определенную шероховатость, что исключает вертикальные смещения их до тех пор, пока трещина не станет слишком широкой.

Технология нарезки швов, описанная выше, требует выдержки свежеуложенного бетона 4 и более часов и нарезки на 1/3 глубины стяжки для получения хорошего деформационного шва.

Существует способ сухой легкой нарезки швов, когда швы режутся сразу же после финишной обработки бетона. Используя длинную ручку, рабочий может нарезать до 10 м шва без хождения по бетону. Для нарезки более длинных швов рабочий, обутый в специальные сапоги с гладкой подошвой, может ходить по стяжке и использовать 2-х метровую ручку. Таким способом можно нарезать швы только от 2 до 3 см в глубину.

Герметизация швов

Чтобы облегчить уборку и поддержать края шва при транспортных нагрузках, нарезанные швы необходимо загерметизировать. Герметизация позволяет защитить шов от проникновения воды и агрессивных сред, а также от засорения.

Тип герметика зависит от нагрузок и условий эксплуатации. Например, на многих пищевых предприятиях полы должны легко мыться и выдерживать движение тяжелых грузовиков. Герметики для таких полов должны быть достаточно твердыми, чтобы поддерживать края шва и предотвращать их скалывание, и достаточно пластичными, чтобы выдержать легкое открытие и закрытие шва.

В промышленных полах с высокой транспортной нагрузкой швы должны быть заполнены материалом типа полужесткой эпоксидной смолы, которая обеспечивает адекватную поддержку шва и выдерживает нагрузки. Эти материалы наносятся минимум через 3-6 мес. после укладки стяжки. Они применяются только там, где предполагаются небольшие подвижки особенно во внутренних помещениях.

Эластомерные (гибкие) герметики используются только там, где шов не будет подвержен колесным нагрузкам. Они быстро наносятся и могут выдерживать большие подвижки при открытии/закрытии шва.

Перед герметизацией шва он должен быть очищен от пыли и мусора путем продувки струей сжатого воздуха или механической очистки щеткой. При использовании компрессора необходимо убедиться, что он не оставляет масляную пленку в шве.

www.sedmoycanal.com

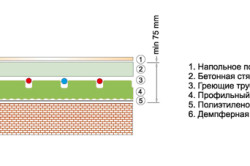

технология укладки на грунт и по перекрытиям

Благодаря своим хорошим эксплуатационным характеристикам, многофункциональности и длительному сроку службы бетонные полы используются не только в коммерческих зданиях, где на пол действуют большие нагрузки, но и в индивидуальном строительстве. Например, в ванне, санузле, кухне бетонное основание попросту необходимо. В остальных же комнатах его стали широко применять с появлением такого вида отопительной системы, как «теплый пол». Поэтому далее будет рассмотрена общая технология укладки бетонных полов.

Бетонные полы очень популярны благодаря своим высоким эксплуатационным качествам.

Технология создания бетонного покрытия

Бетонное основание можно монтировать практически на любую поверхность: на старое основание, плиту перекрытия, грунт и деревянный пол. Чтобы в конечном итоге пол получился надежным и долговечным, необходимо соблюдать некоторые технологические условия его монтажа. Хотя заливка бетона на разные типы оснований и несколько отличается, но все же существуют общие правила, которые подходят на все случаи.

Технология укладки подразумевает:

Устройство бетонного пола в частном доме.

- Гидроизоляцию.

- Теплоизоляцию.

- Армирование.

- Монтирование направляющих.

- Заливку чернового варианта пола.

- Шлифование.

- Заливку выравнивающей стяжки.

В зависимости от некоторых особенностей зданий, порядок укладки может меняться, а также могут дополнительно проводиться некоторые работы. Например, при монтировании бетонного пола на грунт нужно производить подсыпку.

Чтобы уберечь основание от растрескивания, в нем создаются деформационные швы. Существует 3 типа таких швов:

Бетонный пол в квартире можно утеплить с помощью керамзита.

- Изоляционные швы нарезаются в местах состыковки бетона с другими элементами постройки: выступами, стенами, колоннами. Такие швы защищают конструкцию от передачи вибрации между отдельными элементами. При их отсутствии возможен перекос основания или его частичное разрушение.

- Усадочные швы используются для уменьшения напряжения из-за его неравномерной усадки.

- Конструкционные швы применяются на тех участках, где бетон застывает неравномерно, то есть тогда, когда заливка пола осуществляется не за один заход, а с некоторыми временными интервалами.

Учитывая трудоемкость и пыльность работ по созданию бетонного основания, многие застройщики нанимают специальные бригады для их выполнения. В этом случае вам придется переплачивать значительную сумму денег на наем рабочей силы. При этом цена зависит как от толщины слоя, так и от трудоемкости работ. Наиболее дешевой является цементно-песчаная стяжка, а самой дорогой — бетонное основание с усиленным верхним слоем, который обойдется на 35-45% дороже обычного пола такой же толщины.

Если вы немного разбираетесь в строительстве, имеете все необходимые инструменты и материалы, то, позвав нескольких знакомых, можно легко залить бетонный пол своими руками. В этом случае вы сможете сэкономить значительную сумму денег, так как потратитесь только на расходный материал.

Вернуться к оглавлению

Инструменты и материалы для осуществления заливки бетонного основания

Стационарная бетономешалка будет очень полезна при приготовлении большого количества бетона для стяжки.

Инструменты и материалы.

Материалы для замеса бетона:

- цемент;

- вода;

- песок.

Материалы для обустройства основания:

- щебень;

- гравий;

- песок;

- тепло-, гидро-, пароизоляционный материал;

- арматура;

- демпферная лента;

- самовыравнивающиеся смеси.

Инструменты для заливки бетона:

Для выравнивания слоя бетона используется правило на длинной минимум 1 м.

- бетономешалка;

- виброустановка;

- дрель со специальной насадкой;

- лопата;

- шпатель;

- мастерок;

- линейка, уровень, правило;

- рулетка;

- ведро;

- перчатки.

Вернуться к оглавлению

Бетонные полы: технология укладки на грунт

Монтаж бетона на грунт всегда вызывает некоторые вопросы: каким материалом делать подсыпку, какой должен быть ее слой, каким способом производить гидроизоляцию, на каком этапе утеплять пол и др?

Засыпка фундамента. Устройство бетонного пола по грунту подразумевает предварительную подготовку основания. Сначала необходимо хорошо уплотнить землю в месте укладки, что позволит предотвратить растрескивание бетона в случае его просадки. Полы по грунту чаще всего используются вместе с ленточными фундаментами глубиной около 1,0-1,5 м с засыпанным внутрь песком. Стоит отметить, что такое устройство нельзя применять на глиняном основании, потому что глина не пропускает воду, поэтому если внутрь фундамента засыпать песок, то вода так и будет стоять в нем, подмывая фундамент.

Если на строительной площадке преобладает глинистый грунт, то обязательно нужно создавать дренажную систему для отвода воды.

Трамбовка перед заливкой бетона делается специальным инструментом, который можно легко сделать своими руками из арматуры.

Трамбовку засыпки осуществляют послойно по 20-25 см при помощи специального трамбовочного устройства. К данному процессу следует подходить с особой тщательностью, так как некачественно выполненная трамбовка приведет к возникновению потенциально опасных пустот.

На следующем этапе создается фильтрующая подушка, для чего на утрамбованный грунт насыпают слой гравия с его последующим уплотнением. После этого засыпается слой песка, который также следует хорошо уплотнить. Толщина фильтрующей подушки рассчитывается исходя из особенностей грунта на участке.

Определение уровня чистового пола. Этот уровень должен совпадать с уровнем дверного проема, он наносится вдоль всего периметра помещения в виде сплошной линии. От этой линии вниз отмечаются все будущие слои.

Бетон является гигроскопичным материалом, то есть он впитывает влагу. Это может привести к преждевременному разрушению армирующей сетки, находящейся в нем. Поэтому гидроизоляция является самым ответственным моментом при обустройстве пола, потому что от ее качества будет зависеть срок службы покрытия.

Гидроизоляция осуществляется с помощью полиэтиленовой мембранной пленки. Она монтируется внахлест, а места соединения проклеиваются. Неплохим решением при создании гидроизоляции является применение жидкой резины.

Теплоизоляция осуществляется с помощью высокопрочного материала с низкой теплопроводностью и повышенной пожароустойчивостью. Такими характеристиками обладает пенопласт, минеральная вата и экструдированный пенополистирол, поэтому именно они используются для теплоизоляции бетонного пола.

Мембранная пленка используется для гидроизоляции бетонного пола.

Толщина слоя зависит от климатических характеристик в регионе. Например, в случае использования пенопласта теплоизоляционный слой должен быть не менее 10 см в средней полосе страны и около 20 см в более холодных регионах.

Поверх теплоизоляции монтируют слой полиэтиленовой пленки, которая решает сразу несколько задач: не позволяет бетонной смеси затекать в утеплитель и выполняет функцию пароизоляции.

Армирование бетона. Чтобы упрочнить основание, необходимо произвести его армирование. Армирующим материалом может выступать пластиковая или металлическая сетка, а также каркас из арматуры. Чаще всего применяются сварные сетки с размерами 5х100х100 мм.

Арматуру нельзя укладывать непосредственно на основание, так как в этом случае она не будет выполнять свои функции. Поэтому она поднимается на высоту 1/3 толщины будущей заливки. Для этого каркас монтируется на подставки высотой 20-30 мм.

Следующим этапом обустройства бетонного пола является укладка смеси. Ее выбор во многом зависит от способа монтажа и типа конструкции. Обычно для формирования бетонных полов используется бетон М300 и выше. Монтаж и разравнивание смеси может осуществляться 2-мя способами: с помощью виброрейки по маякам или по направляющим.

После того как бетон уложен, необходимо сделать технический перерыв длительностью около 4-6 ч., чтобы он уплотнился. После этого осуществляется грубая затирка основания специальной машинкой с затирочным диском. При этом сначала обрабатывается бетон, примыкающий к стенам, так как в этих местах он быстрее затвердевает.

На последнем этапе производится финишная затирка с применением специальных напольных покрытий, которые предотвращают растрескивание.

Вернуться к оглавлению

Заливка бетонного пола по перекрытиям

Главной особенностью данного процесса является то, что нет необходимости производить подсыпку. На первом этапе перекрытие тщательно проверяется на наличие трещин и сколов. В случае их обнаружения они заделываются ремонтным раствором.

После этого перекрытие гидроизолируется, для чего монтируется полиэтиленовая пленка плотностью 200-300 микрон. Затем укладывается слой теплоизоляционного материала, в качестве которого может выступать пенополистирол, стекловата или напыление пенополиуретана.

Следующий этап предполагает установку маяков и укладку раствора толщиной около 10 см. Остальные операции выполняются по той же технологии, что и в случае укладки бетонного пола на грунт.

Сравнительно небольшая стоимость подобных полов располагает к их популяризации среди широких масс, а внедрение современных технологий позволяет конструировать такие полы своими руками. При этом можно получить высококачественное покрытие с экономией денег на найме рабочей силы.

kuhnyamoya.ru

Бетонная подготовка под полы

Сегодня мы рассмотрим вопрос о том, когда выполняется бетонная подготовка под полы, технологию производства работ, применяемые марки бетона, требования по качеству работ.

Сегодня мы рассмотрим вопрос о том, когда выполняется бетонная подготовка под полы, технологию производства работ, применяемые марки бетона, требования по качеству работ.

Общие положения

Бетонная подготовка под полы служит, как и цементная стяжка, для выравнивания поверхности пола. Различие в том, что она выполняется из бетона, а цементная стяжка из раствора. Кроме этого различие в прочностных характеристиках, так как бетонное основание воспринимает и перераспределяет большие нагрузки, в зависимости от назначения помещения.

Существует понятие «бетонный пол». Бетонная подготовка и бетонный пол очень близкие понятия. Они выполняются из бетона по схожей технологии. Различие в том, что бетонная подготовка под полы подразумевает наличие финишного покрытия (мозаику, керамическую плитку и пр.), а бетонный пол этого не предусматривает.

Бетонная подготовка под полы выполняется по грунтовому основанию (в подвальных помещениях, при устройстве полов частных домов без подвала и пр.). Если бетонная подготовка выполняется в цехах с повышенной нагрузкой на пол от оборудования, внутрицехового транспорта, в складских помещениях, гаражах и пр., то ее необходимо обязательно армировать.

Подготовительные работы при устройстве бетонной подготовки

- Выполняем планировку поверхности по отметке или профилю, предусмотренному проектом.

- Уплотняем спланированное основание путем втрамбовывания щебня или гравия.

- Подстилающие слои по грунту можно выполнить из гравия, шлака, щебня, глины и пр. толщиной до 120мм и обязательно его уплотнить .

- Выставляем направляющие маячные рейки или опалубку в зависимости от площади выполняемой бетонной подготовки. Если участок бетонирования большой, то разбиваем его на участки шириной примерно по 3-4 метра.

Технология устройства и уход за бетонной подготовкой под полы

Бетонную подготовку необходимо выполнять при температуре воздуха и основания, на которое укладывается бетонная масса не ниже +5 градусов. В противном случае, следует применять химические добавки, выполнять электропрогрев бетона, устраивать тепляки. Производство работ производится строго согласно проекту, с соблюдением рекомендаций и запроектированной марки бетона, его толщины.

- Прежде чем уложить бетонную смесь, основание поливается водой.

- Укладываем арматурные сетки, если это предусмотрено проектом ( когда подготовка будет воспринимать большие нагрузки).

- Укладываем бетонную смесь , уплотняем ее виброрейками или вибраторами и производим выравнивание до начала схватывания бетона.

- Если по проекту предусмотрен деформационный шов (при больших площадях бетонирования), то выполняем его. Для образования деформационных швов устанавливаются доски, обвернутые толем, либо строганные и обмазанные горячим битумом. Доски удаляются до окончания схватывания бетона, а швы заполняются битумными составами, герметиками.

- Если на улице стоит сухая, жаркая погода, то выполненную бетонную подготовку обязательно следует поливать водой, чтобы избежать ее растрескивания, на второй день засыпать слоем влажных опилок (20-40мм) и в увлажненном состоянии их необходимо поддерживать в течение недели.

Как уже повелось, я у себя на блоге публиковал нормы СНиП на расход компонентов для приготовления растворов при устройстве цементной стяжки, штукатурке стен. Сегодня публикую нормы расхода компонентов для приготовления бетонной массы по маркам в зависимости от инертных составляющих.

Бетон в больших количествах получают на стройплощадку централизованно с растворо-бетонного узла, а если нам необходимо небольшое количество бетона для ремонта на даче, дома, в гараже — мы в растерянности и смешиваем компоненты в приблизительных пропорциях. Предлагаю возможность руководствоваться нормами СНиП.

Расход материалов по СНиП для приготовления 1м3 бетона (на гравии)

| Марка бетона | Марка цемента | Цемент (т) | Гравий (м3) | Песок (м3) | Вода (м3) |

| Бетон М-100 (В 7,5) | 300 | 0,204 | 0,77 | 0,54 | 0,2 |

| Бетон М-150 (В 10-12,5) | 400 | 0,224 | 0,77 | 0,53 | 0,2 |

| Бетон М-200 (В15) | 400 | 0,27 | 0,76 | 0,5 | 0,2 |

| Бетон М-250 (В20) | 400 | 0,326 | 0,76 | 0,47 | 0,205 |

| Бетон М-300 (В22,5) | 400 | 0,376 | 0,76 | 0,43 | 0,21 |

Расход материалов по СНиП для приготовления 1м3 бетона (на щебне)

| Марка бетона | Марка цемента | Цемент (т) | Щебень (м3) | Песок (м3) | Вода (м3) |

| Бетон М-100 (В 7,5) | 300 | 0,214 | 0,8 | 0,58 | 0,21 |

| Бетон М-150 (В 10-12,5) | 400 | 0,235 | 0,8 | 0,57 | 0,21 |

| Бетон М-200 (В15) | 400 | 0,286 | 0,8 | 0,53 | 0,21 |

| Бетон М-250 (В20) | 400 | 0,33 | 0,8 | 0,5 | 0,215 |

| Бетон М-300 (В22,5) | 400 | 0,382 | 0,8 | 0,47 | 0,22 |

| Бетон М-350 (В25) | 500 | 0,388 | 0,8 | 0,47 | 0,22 |

| Бетон М-400 (В30) | 500 | 0,428 | 0,8 | 0,44 | 0,22 |

Требования по качеству:

При приемке бетонной подготовки под полы проверяется её ровность, горизонтальность и фактическая прочность. Ровность бетонной подготовки контролируется во всех направлениях рейкой длиной 2 метра. Просвет между бетонной подготовкой и рейкой не должен превышать 2мм. Отклонение поверхности стяжки от плоскости пола не превышает 0,2% фактической площади помещения.

Мы рассмотрели, как выполняется бетонная подготовка под полы. Если вы планируете выполнить не очень большой участок работ, то вполне сможете это сделать своими руками там, где это необходимо. Удачи и прочных, ровных поверхностей.

remont-stroitelstvo77.ru

Технология устройства бетонных полов

Бетонные полы представляют собой надежное, прочное и долговечное напольное покрытие, которое пользуется большой популярностью на современных промышленных предприятиях. В этой статье мы рассмотрим технологию устройства бетонного пола, научимся правильно обрабатывать покрытие, ознакомимся с монтированием виброреек на направляющие, рассмотрим работу со швами и обратим внимание на мелкие нюансы работы с покрытием.

Схема утепления бетонного пола.

Итак, весь процесс устройства пола можно с легкостью разделить на несколько этапов:

- Тщательная подготовка основания.

- Проведение работ по укладке пола непосредственно в стяжку.

- Окончательная поверхностная обработка покрытия.

- Нарезка, а также герметизация швов промышленных полов.

Укладка пола немыслима без специальных инструментов, к числу которых относятся следующие:

Схема устройства бетонного пола.

- трамбовочная техника;

- фрезеровочная машина по бетону;

- виброрейка;

- промышленный пылесос;

- затирочные машины;

- стальные шпатели;

- маячные рейки.

Итак, давайте более подробно рассмотрим все этапы укладки полов.

Подготовка основания

Если говорить об укладке промышленных полов, то эта технология может осуществляться несколькими способами, например, по грунтовому основанию, а также по цементобетонному основанию.

В первом случае нужно начать с хорошей утрамбовки грунта. Сделать это можно с помощью специальной трамбовочной техники, которую сегодня с легкостью можно взять напрокат. Грунт нужно тщательно утрамбовать, чтобы в дальнейшем покрытие не дало трещин. После этого на грунт лучше всего уложить песчаную либо щебеночную подушку, толщина которой зависит от вида грунта и степени его промерзания. По словам специалистов-строителей, такая подушка должна быть хорошенько уплотнена.

Схема стяжки бетонного пола.

Если же устройство пола производится на бетонное основание, то здесь необходимо произвести определенную подготовку. Например, нужно проверить то или иное основание на отсутствие трещин. Если же трещины все же обнаруживаются, тогда нужно их заполнить специальным составом из цемента определенных марок. Такой раствор может состоять из цементно-песчаной смеси, а также из полимеров. При наличии участков основания, которые трудно привести в порядок, лучше всего их полностью демонтировать, после чего уложить новый слой.

При наличии перепадов по высоте нужно воспользоваться фрезеровочной машиной по бетону либо не менее эффективной шлифовально-мозаичной машиной. С помощью данного оборудования вы с легкостью выровняете основание для устройства пола. Пыль, что образуется при данном процессе, можно удалять с помощью обыкновенных промышленных пылесосов. Не стоит забывать и о гидроизоляции, которую следует уложить на подушку. В основном в качестве гидроизоляции укладывают полимерные мембраны либо рулонные битумные гидроизоляционные материалы. Для тех, кто не является специалистом в этом вопросе, напомним, что технология гидроизоляции используется для того, чтобы влага не впитывалась из свежеуложенного бетона в основание. Еще благодаря гидроизоляции предотвращается капиллярный подсос влаги из грунта.

Проведение работ по укладке

Перед тем как будет произведена технология укладки бетонной смеси в стяжку, необходимо (согласно тому или иному проекту) установить опалубку, выполнить армирование. Для этого можно взять виброрейки и соорудить неплохую опалубку. Не стоит забывать и о том, что линия опалубки в любом случае должна быть подогнана с рисунком деформационных швов. Конечно же, можно укладывать смесь для промышленных полов даже без использования опалубки (только если этот процесс будет непрерывным).

Схема расположения слоев бетонного пола.

Трудно представить надежные бетонные полы без использования какого-либо металлического устройства. Среди наиболее распространенных материалов, которые с легкостью заменяют арматуру, можно назвать дорожную сетку (разные размеры ячеек). Арматурный каркас используют только в тех местах, где пол достаточно часто будет подвергаться серьезным нагрузкам. В некоторых случаях используют такое устройство, как стальная фибра. Делают это для того, чтобы повысить ударную вязкость бетона, что важно. После установки опалубки и укладки арматуры можно с легкостью приступать к укладке смеси из бетона. Главное в этом этапе укладки полов – обеспечение бесперебойной передачи бетонной смеси непосредственно на строительную площадку. Привезти смесь для устройства полов на строительную площадку можно с помощью автобетоносмесителей, которые в силах транспортировать приличные объемы смеси бетона достаточно высокого качества.

Если говорить непосредственно об укладе данной смеси, то здесь можно воспользоваться помощью «маяков» и виброрейки по направляющим. Стоит отметить, что и та, и другая технология являются эффективными. Разравнивание смеси из бетона с помощью виброрейки требует определенного порядка. В первую очередь нужно грамотно установить направляющие под виброрейку (уровень нулевой отметки). После этого необходимо направляющие выставить по горизонту. Окончательным этапом можно назвать монтирование виброреек на направляющие. Укладка смеси по так называемым «маякам» производится с помощью всем известного строительного нивелира.

Пповерхностная обработка покрытия

После завершения таких процессов, как укладка и уплотнение смеси, можно приступать к финишной обработке поверхностей покрытия. Осуществить все это можно при помощи так называемых «вертолетов» – специальных затирочных машин. Перед тем как приступить к затирке, нужно дать покрытию время настояться, чтобы оно набрало начальную прочность. Зависит это, конечно же, от температуры окружающей среды. Лучше всего подождать около 10 часов. Этого времени будет вполне достаточно для того, чтобы основание затвердело. Если говорить о грубой затирке поверхности пола, то осуществить ее можно при помощи лопастей затирочных машин либо с помощью диска. Кстати, грубая затирка промышленных полов существенно влияет на придание большей прочности поверхности. А вот финишную затирку можно осуществить исключительно с помощью лопастей затирочных машин.

Нарезка и герметизация швов

Схема устройства бетонного пола по грунту.

Опытным строителям известно, что бетон в стяжке является достаточно хрупким материалом. При сильных нагрузках покрытие не деформируется без разрушения, чего нельзя сказать о пластичных материалах. Растрескивание покрытия может вызвать внутреннее напряжение в основании, которое может быть вызвано перепадами температур и различными усадочными деформациями. Если вы хотите контролировать такой процесс, как растрескивание бетона, то есть места, где появляются трещины, значит вам нужно нарезать деформационные швы. Всего существует несколько типов деформационных швов на стяжке: конструкционные, изоляционные и усадочные.

По словам мастеров-строителей, нарезанные швы должны быть чистыми, а еще идеально прямыми. Человеку, который занимается нарезкой швов полов, должна быть известна масса нюансов: когда именно нужно нарезать швы, их очередность, глубина и так далее. Технология нарезки швов актуальна лишь после того, как бетонное покрытие станет достаточно прочным. Если говорить о влажной нарезке швов, то этот способ можно использовать только после того, как основание простоит более 12 часов после финишной обработки. В жаркие летние дни поверхность может трескаться при нарезке швов, поэтому нужно нарезать как четвертый шов, дабы предотвратить этот процесс разрушения. Существует и сухой способ нарезки швов (более приемлемый и легкий). К этому способу можно прибегать после финишной обработки устройства бетонного пола. Дело в том, что здесь не нужно выжидать какой-то промежуток времени. При нарезке таким способом вы можете надеть резиновые сапоги с гладкой подошвой, чтобы ходить по поверхности с 2-х метровой ручкой. Но этот способ позволяет нарезать швы исключительно от 2 до 3 см в глубину.

Если вы имеете хотя бы небольшой строительный опыт, значит вам должно быть известно, что для поддержания краев швов при достаточно сильных транспортных нагрузках необходимо хорошенько загерметизировать нарезанные швы. С помощью такого процесса, как герметизация, можно без особых сложностей надежно защитить швы промышленного пола от засорения и проникновения агрессивных сред и влаги. В данном случае нужно воспользоваться герметиками, которые бывают разных видов и типов. Например, полы промышленных предприятий ежедневно должны выдерживать достаточно серьезные нагрузки, поэтому здесь строители используют максимально твердые герметики. Если же швы подвергаются колесным нагрузкам, то там, в основном, используют эластомерные герметики.

Запомните, что перед тем как провести герметизацию, все швы полов нужно хорошенько очистить от пыли. Для этого шов лучше всего продуть струей сжатого воздуха.

Таким образом может быть реализована технология устройства полов из бетона, незаменимых на промышленных предприятиях, среди которых складские комплексы, ангары, торговые залы, подземные переходы и так далее. Зная основные нюансы нелегкого процесса укладки бетонного пола, можно постараться сделать ее своими руками.

o-cemente.info

СТО 43.33.29 Устройство бетонных покрытий полов...

Действующий

Документ [ /22/1/59/ ]: СТО 43.33.29 Устройство бетонных покрытий полов

1. Область применения карты

1.1. Технологическая карта разработана на производство работ по устройству бетонных покрытий полов в одной секции здания на площади пола 500,4 м2.

1.2. При привязке карты к конкретным условиям уточняются объем работ, калькуляция трудовых затрат, график выполнения работ и технико-экономические показатели.

2. Организация и технология строительного процесса

2.1 Устройство бетонной подготовки под полы

Общие указания

Нежесткие подстилающие слои (гравийные, щебеночные, асфальтобетонные, песчаные, шлаковые) допускается применять в производственных зданиях при условии их уплотнения механическими катками.

Глинобетонный подстилающий слой допускается применять только при сухих грунтах основания.

В полах, которые в процессе эксплуатации могут подвергаться воздействиям агрессивных жидкостей, веществ животного происхождения и органических растворителей любой интенсивности либо воды, нейтральных растворов, масел и эмульсий из них средней и большой интенсивности следует применять бетонный подстилающий слой.

Толщину подстилающего слоя следует устанавливать расчетом в зависимости от действующей на пол нагрузки, применяемых материалов и свойств грунта основания. Толщина подстилающего слоя должна быть не менее, мм:

| песчаного....................................................... | 60 | |||

| шлакового, гравийного и щебеночного....... | 80 | |||

| бетонного: | ||||

| в жилых и общественных зданиях ............. | 80 | |||

| в производственных помещениях ............ | 100 | |||

Для бетонного подстилающего слоя надлежит применять бетон класса по прочности на сжатие не ниже В22,5.

В случаях, когда по расчету напряжение растяжения в подстилающем слое толщиной 100 мм из бетона класса В22,5 получается меньше расчетного, следует применять бетон более низкого класса (но не ниже В7,5) исходя из обеспечения несущей способности подстилающего слоя.

В бетонных подстилающих слоях полов помещений, при эксплуатации которых возможны резкие перепады температур, необходимо предусматривать устройство деформационных швов, располагаемых между собой во взаимно перпендикулярных направлениях на расстоянии 8-12 м.

Деформационные швы в полах должны совладать с деформационными швами зданий, а в полах с уклонами для стока жидкостей - с водоразделом полов.

Основания под полы на водонасыщенных и ненасыщенных, макропористых (осадочных) и безосадочных, насыпных и естественных грунтах выполняют до устройства подстилающих слоев пола.

При устройстве грунтовых оснований снимают растительный грунт (или торф), понижают уровень грунтовых вод и просушивают насыщенные водой глинистые, суглинистые и пылевидные грунты до восстановления их проектной несущей способности. Пучинистые грунты при устройстве полов в неотапливаемых зданиях защищают от деформации в соответствии с требованиями проекта против их деформации. Макропористые грунты закрепляют или заменяют на грунт с малой осадкой. Грунты насыпные или с нарушенной структурой перед устройством полов очищают от примесей древесно-строительного мусора и уплотняют механическими трамбовками ИЭ-4502 или ИЭ-4505. производительностью соответственно 45 и 13 м: з/ч. Если применение механических трамбовок может вызвать повреждение или смещение сборных фундаментов или других примыкающих конструкций, грунт насыпают толщиной по 10 см и уплотняют ручными трамбовками.

Поверхность грунта планируют по профилю и уровню проектных отметок. При этом в соответствии с требуемым уровнем нижней поверхности основания грунт выравнивают, при необходимости подсыпают и уплотняют. Планируют и уплотняют только талый грунт, без примеси мерзлого грунта, снега и льда.

При использовании грунтовых смесей, состав которых приводится в проекте, их равномерно укладывают по выровненному основанию слоями толщиной по 50-75 мм и уплотняют каждый слой.

Подстилающий сдой из песка выполняют по выровненному основанию, укладывая песок сплошным ровным слоем толщиной 5-10 мм и уплотняя его. Для повышения степени уплотнения песок увлажняют до 7-10%.

Подстилающие слои из щебня укладывают по выровненному основанию грунта. Смесь подбирают по гранулометрическому составу и предварительно увлажняют до 5-7%. Смесь укладывают сплошными равномерными слоями толщиной 80-200 мм, разравнивают и уплотняют ручными, а при больших объемах работ - механическими катками массой до 8 т. Щебеночную смесь уплотняют до получения ровного плотного слоя, позволяющего равномерно распределять нагрузку от элементов пола на грунт. Если толщина подстилающего слоя превышает 200 мм, по первому слою укладывают следующий, который также уплотняют катками.

Подстилающие слои из гравия и шлака выполняют также по выровненному основанию соответственно из гравийно-песчаных смесей или доменных шлаков. Требования к их влажности такие же, как к щебеночным смесям; толщина одного укладываемого слоя - 100-200 мм. Уложенную смесь уплотняют ручными катками. Масса механизированных катков не должна превышать 5 т при устройстве подготовок из шлаков и 12 т - при уплотнении гравийно-песчаных смесей.

Подстилающие слои из глинобитных смесей укладывают по выровненному основанию равномерным слоем толщиной до 100 мм. Каждый слой уплотняют до появления влаги на его поверхности. При устройстве многослойной подготовки пола каждый последующий слой укладывают после отверждения предыдущего. При этом для улучшения сцепления между слоями подготовки нижележащий слой смачивают водой. Для предотвращения появления трещин в готовой подготовке ее поверхность также смачивают водой в течение нескольких суток после укладки глинобитной смеси.

На рабочую площадку бетонную смесь транспортируют самосвалами, тележками, бадьями или бетононасосами. Если пол не армируют, смесь укладывают с самосвала или тележками непосредственно в центре секции, подлежащей заливке. Если пол армируют, смесь сгружают опрокидыванием вбок, либо при этом используют мостки.

При укладке смеси нельзя сдвигать с места арматуру, запрещается перемещаться по ней или устанавливать на нее опоры мостков. При этом может потребоваться регулировка установки арматурной сетки.

При укладке бетонной смеси с помощью крана и бадьи следует равномерно распределить смесь на поверхности, не прибегая к помощи глубинного вибратора. Наиболее просто и быстро подавать смесь бетононасосами, которые обеспечивают распределение бетонной смеси.

Полосы бетонируют через одну, при этом сначала бетонируют полосы наиболее удаленные от проезжей части и последовательно приближаются к ней. После затвердения бетона в смежных полосах, уложенных между маячными досками, бетонируют промежуточные полосы.

Боковые грани забетонированных плит, образующих деформационные швы, перед бетонированием промежуточных полос обмазывают горячим битумом слоем 1,5-2 мм.

Усадочные швы образуют заглублением в свежеуложенный бетон металлической полосы шириной 80-100 и толщиной 4-5 мм, заглубляют ее на 1/3 толщины бетонной подготовки. Полоса остается в бетоне на 20-40 мин. после чего ее извлекают. После затвердения бетона образованные усадочные швы заполняют горячим битумом или цементным раствором.

При устройстве бетонных подготовок около фундаментов, приямков, каналов бетонировать их отдельными участками необходимо с очередностью, обеспечивающей наименее трудоемкую подачу бетонной смеси к этим участкам, ее разравнивание, укладку и уплотнение.

Маячные рейки изготовляют из досок толщиной 4-6 см и шириной, равной высоте бетонируемой подготовки и крепят к основанию деревянными колышками, забиваемыми на глубину не менее 30 см. Расстояние между колышками должно быть не более 1,5 м. В качестве маячных реек могут быть применены инвентарные многооборачиваемые металлические конструкции, например швеллеры.

Требуемый проектом уклон бетонной подготовки обеспечивают планировкой основания или самим подстилающим слоем, в последнем случае верхнюю или нижнюю грань маячных досок срезают по уклону.

При бетонировании подготовки отдельными участками следует изготовлять сборно-разборные инвентарные деревянные или металлические маячные опалубки. Соединения элементов таких опалубок должны быть надежными и обеспечивать быструю и легкую сборку и разборку опалубки у места ее установки.

После бетонирования поверхность чистого бетонного пола затирают затирочными машинами.

При малых объемах бетонирования подготовок рекомендуется выполнять этот процесс по простейшей схеме. Самосвал или автобетоновоз при этом может заезжать для выгрузки смеси в пределы бетонируемой полосы или подъезжать сбоку и выгружать смесь за маячные доски. Автобетоносмеситель может подъезжать за маячные доски и выгружать смесь на бетонируемую полосу через лоток.

Схема бетонирования подготовок под полы с помощью автобетононасоса, оснащенного шарнирно-сочлененной стрелой, принципиально не отличается от схемы бетонирования с помощью самоходного ленточного бетоноукладчика.

При использовании бетононасосов для устройства монолитных бетонных подготовок желательно организовать:

- непрерывное бетонирование;

- ритмичное обеспечение насоса бетонной смесью, исключающее потери времени на очистку бетоновода и подготовку насоса к работе;

- отсутствие длительных перерывов в подаче бетонной смеси;

- подготовку фронта работ, позволяющего использовать бетононасос наиболее эффективно;

- контроль консистенции бетонной смеси и качество бетона.

При устройстве бетонных подготовок с помощью бетононасосов необходимо учитывать, что бетононасосы предназначены для перекачивания бетонных смесей с осадкой конуса 6-8 см, в то время как для подготовок под полы подвижность укладываемой бетонной смеси должна составлять 0-1 см. В перекачиваемой бетонной смеси должно быть повышенное содержание в песке пылевидных и мелких частиц. Все это приводит к повышенному расходу цемента и водосодержанию. Уменьшение водосодержания и расхода цемента при сохранении требуемой подвижности смеси может быть достигнуто за счет применения пластифицирующих добавок.

2.2 Устройство гидроизоляции из рулонных материалов

Общие указания по устройству гидроизоляции

Гидроизоляцию от проникания сточных вод и других жидкостей следует предусматривать только при средней и большой интенсивности воздействия их на пол:

dokipedia.ru

Устройство промышленных бетонных полов

Устройство бетонного пола очень важный этап строительства любого здания. Промышленный пол воспринимает все нагрузки от используемого оборудования, стеллажей и автотранспорта.

| Для устройства бетонных полов экономически целесообразного на стадии выдачи технического задания на проектирование правильно определить механические, химические и температурные нагрузки, действующие на промышленное бетонное основание, для склада необходимо уточнить высоту складирования, тип применяемого подъемного оборудования, конструкцию и расстановку стеллажей. Немаловажно правильно оценить несущую способность существующих подстилающих слоев. Исходя из вышеперечисленных факторов, создается проект конструкции промышленного пола, производится расчет несущей способности бетонного пола, определяется толщина бетонной плиты марка используемого бетона и тип армирования. |  |

Перед проведением, каких либо работ на стройплощадке «Подрядчику» необходимо ознакомиться с проектом. В данном документе должны быть основные характеристики бетонных промышленных полов, расположение деформационных и температурно-усадочных швов. При устройстве бетонных полов по грунтовому основанию необходимо провести независимую экспертизу и получить заключение о степени уплотнения грунта, чтобы обезопасить себя от возможного разрушения бетонного пола при просадке грунта. Коэффициент уплотнения песчаного основания должна быть не менее 0,98. Если он меньше указанного значения производится дополнительное уплотнение подушки виброкатком или виброплитами. Отклонение по ровности песчаной подсыпки должно быть не более 50 мм. При устройстве бетонного пола по существующему подстилающему бетонному основанию необходимо проконтролировать наличие перепадов основания и закладных элементов. Они могут послужить концентратором напряжений в новом основании и привести к образованию трещин. Металлические элементы расположенные выше уровня основной отметки подстилающей плиты, такие как рельсы и направляющие, должны быть демонтированы, закладные деревянные элементы необходимо удалить. Траншеи, каналы и другие крупные перепады основания необходимо выровнять «тощим» бетоном.

Для определения фактической толщины бетонной плиты и количество бетона необходимо до начала проведения работ провести исполнительную съемку существующего подстилающего слоя. Минимальная толщина слоя должна быть равна проектной. Рекомендованная минимальная толщина бетонного пола по существующему бетонному основанию должна быть не 100 мм. При устройстве бетонного пола по грунтовому основанию минимальна толщина плиты обычно принимается исходя из нагрузок около 150-200 мм. Экономия денежных средств, связанная с уменьшением толщины устраиваемой плиты чаще всего приводит к увеличению трещинообразования, бухтению и разрушению бетонного покрытия пола.

Все площадь помещения разделяется на карты бетонирования. Захватки должны быть расположены вдоль направления движения транспортных средств. Расположить захватки нужно таким образом, чтобы холодных швов бетонирования было как можно меньше. Но при этом не стоит забывать о том, что площадь одной карты должна соответствовать средней площади обрабатываемой поверхности в день в зависимости от физических возможностей «Подрядчика». При устройстве полов в складских комплексах холодные швы бетонирования необходимо стараться разместить под стеллажами. Исходя из опыта устройства бетонных промышленных полов, на холодных швах вследствие неравномерной усадки бетона и механической обработки бывают максимальные отклонения от ровности поверхности. Ширина карт бетонирования обычно совпадает с шагом колонн (около 6м), при устройстве полов для высотного складирования лучше принимать ширину равной 4 м.

Перед проведением последующих работ производится устройство разделительной мембраны. Она изготавливается из полиэтиленовой или поливинилхлоридной пленки толщиной 100 мкм. Разделительная мембрана служит для уменьшения преждевременной потери влаги в подстилающий бетонный или песчаный слой. Так же она необходима для отделения нового бетонного пола от уже существующего бетонного основания, создает возможность скольжения плит друг относительно друга, она тем самым снижает вероятность образования трещин при усадке бетона в картах бетонирования.

| По периметру примыкания бетонных полов к ограждающим конструкциям, фундаментам и местам прохода коммуникаций устраиваются изоляционные швы. Изоляционный шов изготавливается на всю толщину бетонного пола. В качестве материала применяется вспененный полиэтилен (листовой вилатерм) толщиной от 8 мм., или листовой пенопласт. Чем шире пролёт здания тем большую толщину шва необходимо предусмотреть, так как прежде всего изоляционный шов поглощает линейное расширение бетонного пола от воздействия температуры. Также изоляционный шов обеспечивает безопасность стен и оборудования в случае возможных подвижек основания под промышленным полом, а также снижает количество трещин в полу связанных с осадкой стен или колонн при изменении нагрузок на здание. Исключает образование трещин связанных с вибрацией оборудования установленного на специальные фундаменты. |  |

В качестве маяков при проведении работ по устройству промышленного бетонного пола используются несъемные или съемные закладные направляющие, установленные в отметку чистового пола. Готовые закладные направляющие выпускаются различной высоты, что позволяет их использовать при любой проектной толщине бетонного пола. В качестве несъемных используются металлические и бетонные закладные;

- НС-Omega/HC-Delta профили - сочетает в себе жесткую несъемную направляющую и деформационный шов с защищенными краями. Устанавливается при помощи сварки на арматурные штыри или при наличии гидроизоляции на специальный монтажный элемент.

- Combiform (комбиформ) – металлическая рельсформа из штампованной перфорированной стали с полимерным оголовком, работающим в качестве деформационного шва. Устанавливаются на арматурные штыри при помощи сварки, при наличии гидроизоляции рекомендуется устанавливать на специальные опоры с последующим омоноличиванием раствором. После набора прочности бетонного пола полимерный оголовок рекомендуется удалить, а оставшийся после него шов заполнить полиуретановым герметиком.

- Treform (треформ) - жесткая бетонная рельсформа, которая полностью исключает прогиб либо деформацию при приемке и обработке бетона. Такой тип направляющих чаще всего используется при устройстве «сверхплоских» полов для высотных складов.

Съемными направляющими могут служить профильная металлическая труба или швеллер. установленные по краям карты бетонирования. При работе с такого рода направляющими после набора прочности бетона в карте бетонирования и демонтажа направляющей кромку бетонного пола рекомендуется обрезать по шнурку штроборезом с алмазным диском, чтобы впоследствии получить ровный температурно-усадочный шов. Крайняя направляющая, установленная вдоль стен демонтируется с процессе бетонирования. В случае наличия разуклона направляющие размещаются на границах водораздела.

| Во время установки маков необходимо также установить такие закладные элементы как водоприемные лотки, люки колодцев, готовые конструкции деформационных швов. Все закладные элементы надежно фиксируются. положение в пространстве корректируется при помощи нивелира |  |

.jpg) |

Армирование бетонного промышленного пола производится тремя основными способами; готовыми сварными сетками, устройством пространственного арматурного каркаса или фиброй. Также возможна комбинация этих методов, например арматурный каркас и дисперсионное армирование стальной фиброй. В любом случае выбор типа армирования должен осуществляться на основании проектного расчета несущей способности.

Армирование готовыми сварными сетками в основном применяется для легких пешеходных нагрузок или в паркингах для легковых автомобилей. Укладка арматурных сеток производится внахлест на одну ячейку, места стыков должны быть обязательно закреплены вязальной проволокой. Необходимо точно соблюдать величину защитного слоя бетона, для этих целей используются специальные пластиковые опоры.

Устройство вязанного арматурного каркаса производится в строгом соответствии с рекомендациями в проекте. Нахлест арматуры должен быть не менее 200 мм. Арматурный каркас может быть устроен с один или два слоя. При устройстве пространственного каркаса очень важно постоянно контролировать правильность расположения сеток в теле бетона и друг относительно друга. При вязке необходимо соблюдать нижний и верхний защитный бетонный слой. Для этих целей используются пластиковые дистансеры или изготовленные из арматуры специальные «лягушки». В месте холодного шва бетонирования верхний арматурный каркас рекомендуется прерывать. Это необходимо для дальнейшего устройства в этом месте температурно-усадочного шва. Нижний слой армирования необходимо выполнять в строгом соответствии с рекомендациями проекта.

|

|

|

Дисперсионное армирование стальной фиброй позволяет исключить традиционное армирование пространственным каркасом. Это в значительной мере снижает трудозатраты и сак следствие конечную стоимость готового бетонного пола. Армирования стальной фиброй производится с расходом от 25 до 40 кг/м3 бетона. |

Точный расход фибры определяется на основании проектного расчета конструкции промышленного бетонного пола. Внесение фибры производится непосредственно на стройплощадке путем добавления её в автобетоносмеситель. Необходимо проводить тщательное перемешивание бетонной смеси для равномерного распределения фибры в теле бетона. При проведении армирования стальной фиброй необходимо уделять повышенные требования к подготовке песчаного основания и качеству и однородности поставляемого на стройплощадку бетона.

| По стыкам карт бетонирования (холодным швам) рекомендуется устраивать поперечно стержневое армирование. Оно выполняется гладким арматурным прутом заданного диаметра и длины с шагом в соответствии с рекомендациями в проекте. Обычно изготавливается из арматуры AI диаметром не менее 16 мм. длинной от 600 мм с шагом 300 – 400 мм., стержни размещаются посередине бетонной матрицы. Арматурные прутки устанавливаются в отверстия готовых несъемных направляющих и закрепляются в них при помощи крепления к продольному арматурному прутку. Профили НС не нуждаются в этой операции. Их конструкция уже включает в себя этот тип армирования. При использовании съемных направляющих необходимо изготовление специального рода опалубки для возможного крепления стержней. |  |

В процессе бетонирования после виброобработки необходимо проконтролировать и при необходимости откорректировать положение стержней в теле бетона. Поперечно стержневое армирование позволяет исключить вертикальное перемещение двух соседних карт бетонирования друг относительно друга в месте холодного шва, при этом не мешает горизонтальному смещению карт при наборе прочности и усадке бетона

|

Подача бетонной смеси осуществляется непосредственно автобетоносмесителем, погрузчиком (типа Bobcet,Terex) или при помощи бетононасоса. Необходимо ответственно отнестись к выбору бетоносмесительного узла, проверить качество поставляемого бетона, возможность ритмичной поставке бетонной смеси. Поставляемый бетон должен быть указанной в проекте марки, водоцементное соотношение не более 0,5, осадка конуса 16-18 см. В бетоне не должно быть посторонних включений в виде мусора, комков глины, доломитовой муки и талька. При устройстве промышленных полов с упрочненным верхним слоем должен использоваться бетон без противоморозных добавок. |

|

После приемки бетона в карту бетонирования необходимо осуществить его уплотнение и обработку при помощи глубинных высокочастотных вибраторов и виброреек. Особое внимание нужно уделить при виброобработке местам вокруг колонн, вдоль стен и направляющих или каких либо других закладных элементов. Работа глубинным вибратором осуществляется в направлении поперечном направлению бетонирования. Движение виброрейки должно производиться по заранее подготовленным направляющим со скоростью не более 2-3 м минуту. При движении перед профилем рейки должен выдерживаться «валик» из бетона высотой 20 мм. Излишки бетонной смеси удаляются при помощи скребка рабочими. Для качественного выравнивания бетонной смеси в карте бетонирования необходимо осуществить 2 – 3 прохода виброрейкой для полного удаления излишнего количества влаги вышедшего на поверхность вследствие виброобработки. В процессе приемки бетона очень важно контролировать осадку конуса в каждом поставляемом с завода автобетоносмесителе. Разность осадки конуса при приеме в одну смену в одну карту бетонирования может повлиять на равномерность усадки бетона при наборе прочности, привести к снижению ровности поверхности бетонного промышленного покрытия, а также к образованию трещин. Важно правильно соблюдать интервал между подачами бетона с бетоносмесительного узла. Интервал зависит от типа доставки бетона непосредственно в карту бетонирования, при работе с бетононасос интервал увеличивают. При больших перерывах в подаче бетона с завода, особенно в жаркую погоду (более 1часа) необходимо устройство холодного шва, в случае использования для армирования фибры в нем необходимо предусмотреть поперечно стержневое армирование. После каждой смены бетонирования необходимо контролировать ровность основания виброрейки. При обнаружении отклонений основание рекомендуется заменить. Ровность поверхности и качество бетонного пола в целом зависят от опыта и мастерства рабочих производивших укладку бетона. Особенно это важно при устройстве «сверхплоских» бетонных полов для высотных складов. При устройстве бетонных полов этого типа поверхность свежеуложенного бетона дополнительно выравнивают профилированным алюминиевым брусом, а также корректирующими рейками на телескопических ручках. В процессе устройства «сверхплоских» полов выравнивание поверхности производится только ручным способом и требует дополнительных трудозатрат, что увеличивает конечную стоимость пола. |

|

|

|

|

После приёмки бетона необходимо время, для того чтобы можно было зайти на захватку и начать обработку бетона заглаживающими бетоноотделочными машинами. При нормальных условиях(15-20 градусов) время выдержки составляет 2-3 часа, но каждый раз выбирается индивидуально и зависит от подвижности смеси, марки бетона, водопоглощения основания, воздействия прямых солнечных лучей и т.д. Обычно обработку начинают, когда можно наступить на бетон и глубина отпечатка составляет 2см. Начало механизированной обработки поверхности свежеуложенного бетона можно ускорить, применяя вакуумирующее оборудование, состоящее из системы дренирующих фильтров, укрывного мата и непосредственно вакуумного насоса. Время вакуумирования зависит от толщины слоя, подвижности смеси и составляет 2-3 минуты на один сантиметр толщины слоя. Кроме того понижается водоцементное соотношение и вследствие чего уменьшается вероятность трещинообразования. Однако важно помнить, что при вакуумировании толстого слоя бетона возможна усадка, и при протяжке захватки необходимо использовать виброрейки или правила с компенсатором.

|

|

После выдержки бетона или непосредственно после вакуумирования, приступают к затирке бетонной поверхности. Механизированная обработка выполняется самоходными или ручными бетоноотделочными машинами с использованием дисков. Количество техники зависит от площади захватки, обычно однороторной машиной с диаметром диска 900мм можно обработать до 100 м.кв. за смену, двухроторной до 350м.кв. Обработка начинается на малых оборотах, выступающее при этом цементное молочко необходимо контролировать с помощью правила. При возникновении перепадов на поверхности бетонного слоя проводится дополнительное выравнивание корректирующими рейками. |

| После предварительной затирки приступают к нанесению упрочняющего состава. Для этого применяются распределительные тележки позволяющие дозировать упрочнитель и равномерно распределять его по бетонной поверхности. За первый проход наносим 2/3 от проектного количества минерального упрочнителя. Обычно общий его расход составляет 4-8кг/м.кв. и зависит от наполнителя, нагрузок и цвета. Металлизированный упрочнитель наносят с расходом до 12кг/м2. При выборе упрочняющей смеси важно учесть условия эксплуатации, истирающие нагрузки, обратить внимание на тип колёс техники используемой в помещении. |  |

Описание материалов для упрочнения поверхности бетонного пола можно найти в разделе «Минеральные упрочнители бетонных полов»

Важно выждать время для насыщения упрочняющей смеси влагой из бетонного основания. Характерным признаком является потемнение упрочнителя. Категорически запрещается дополнительное увлажнение упрочнителя водой. Приступаем к затирке поверхности бетонного пола при помощи дисков, начиная обработку около стен, колодцев, трубопроводов, в этих местах рекомендуется использовать так называемые кромочные машины, позволяющие диску вплотную подходить к препятствию, или затираем примыкания вручную. Обычно первый слой упрочнителя затирается диском несколько раз, перпендикулярно к предыдущему. Необходимо в процессе механизированной обработки проверять и править поверхность бетонного основания с помощью корректирующей рейки.

После затирки первой части упрочнителя и проверки плоскости незамедлительно распределяем оставшуюся часть состава. Необходимо выждать определенное время, чтобы нанесенный упрочнитель набрал в себя необходимое количество влаги. Поверхность бетонного основания обрабатывается бетоноотделочными машинами с дисками еще минимум в два прохода.

|

Затирка лопастями - самая трудоемкая и ответственная часть работы по устройству бетонного промышленного пола с упрочненным верхним слоем. Начинается обработка лопастями с малым углом наклона, в процессе схватывания упрочнителя угол наклона лопастей увеличиваем, тем самым повышая нагрузку на обрабатываемую поверхность. Затирку производим до получения равномерной матово-блестящей поверхности. Важно не перетереть поверхность обрабатываемого бетона. Это может привести к появлению «зажелезненных» темных пятен или к отслоению упрочнителя от бетона. При работе с колерованными упрочнителями бетонной поверхности необходимо контролировать чистоту дисков и лопастей, применяемых при затирке. Диски, используемые для перетирки бетонного молочка, нельзя не очистив использовать при работе с цветным упрочнителем. Сразу после окончания затирки необходимо нанести водоудерживающий состав (силер). Наносится он с помощью валика или распылителя с расходом указанным производителем материала. Обычно составляетт100-150 гр/м2. При отсутствии силера необходимо укрыть поверхность пола полиэтиленом и периодически смачивать водой. В противном случае из-за быстрой потери влаги бетонный пол будет подвержен усиленному трещинообразованию и короблению. Влагоудерживающий состав в процессе эксплуатации пола полностью стирается, вследствие этого на поверхности возможны различия в цвете, это ни как не влияет на эксплуатационные характеристики промышленного пола. Также необходимо помнить, что упрочнитель, в том числе и цветной никогда не бывает однородного цвета (из-за обработки по свежему бетону состав смешивается с цементным молочком, также возможны разводы из-за лопастей). Впоследствии при эксплуатации бетонного пола с упрочненным верхним слоем разнотон цвета на поверхности исчезает , это происходит в течение 1-3 месяцев, в зависимости от толщины бетона и условий набора прочности. |

|

|

|

|

|

|

Устройство температурно-усадочных швов перпендикулярных холодным швам производится сразу после затвердевания силера. Нарезка швов производится штроборезами с алмазными дисками по свежему бетону. Глубина нарезки должна быть не менее 1/3 толщины уложенного бетона, но не менее 25 мм. Карту нарезки швов обычно совмещают с сеткой колонн. Колонны отдельно обрезаются ромбом. Отдельные фундаменты должны также быть отделены от общего пола температурно-усадочными швами. По краям захваток бетонирования температурно-усадочные швы нарезаются после раскрытия холодных швов (проявления трещины по холодному шву). |

Заполнение шва рекомендуется производить после полного набора прочности бетона (28суток в нормальных условиях) и прохождения усадочных процессов, до этого момента шов можно защитить временным съёмным жгутом. Перед заполнением шов очищают жесткой щёткой и тщательно пылесосят. Затем при помощи специального ролика на глубину примерно 10мм укладывают шнур из вилатерма (вспененный полиэтилен). Диаметр вилатерма должен превышать толщину шва на 2мм. Это необходимо для надёжного крепления вилатерма между стенкам шва. Затем необходимо обработать стенки шва праймером для наилучшей адгезии с герметиком. В качестве праймера рекомендуется применять материалы рекомендованные производителем герметика. После высыхания праймера с помощью пистолета для туб заполняют шов полиуретановым герметиком.

|

При устройстве бетонного пола под дальнейшее нанесение полимерных составов затирка производится только дисками. Поверхность должна остаться немного шероховатой. Железнение бетонного пола лопастями приведет к дополнительным трудозатратам по подготовки бетонной поверхности к нанесению полимера. подробную технологию по устройству швов можно найти в разделе «Устройство деформационных швов» |

|

ВАЖНО!

Сухие упрочнители бетона содержат в своем составе большое количество высокомарочных цементов, для того чтобы обеспечить высокую прочность, высокую износостойкость и малое водопоглощения поверхности бетонной плиты.

В процессе отверждения бетонного пола с упрочненным верхним слоем, на поверхности пола могут образовываться поры, микротрещины (черепашка), как результат усадки цемента.

На любом бетонном полу с упрочненным верхним слоем всегда можно найти участки с микротрещинами в форме небольших многоугольников неправильной формы. Данные микродефекты не влияют на функциональные характеристики пола и не ухудшают его физико-механических свойств.

Информационное письмо по микротрещинам от компании SIKA