Технология производства газобетона. Технология производства автоклавного газобетона

Необходимое оборудование для производства газобетона

Мини-завод по производству неавтоклавного газобетона

Раньше изготовление газобетонных изделий было только на заводах. Теперь оборудование для производства газобетона может устанавливаться на небольших площадках или даже во дворе собственного дома.

В зависимости от количества необходимых блоков можно приобрести оборудование в виде мини-завода, поставить мобильную установку для получения блоков различной плотности.

Технология получения газобетона

Газобетон относится к разряду ячеистых бетонов. Состоит он из смеси нескольких компонентов:

- песок — 20-40%;

- известь — 1-5%;

- цемент — 50-70%;

- вода чистая — 0,25-0,8%;

- пудра алюминиевая — 0,04-0,09%.

Песок используется просеянный, его фракции не превышают 2,1 мм. Глины в нем должно содержаться не больше 7%. Цемент нужен качественный — марки М400 или М500. Алюминиевая пудра применяется в качестве газообразователя. В состав могут включаться еще некоторые компоненты: пластификаторы, ускорители твердения. Для изменения свойств газоблоков в смесь добавляют шлак, гипс или опилки. Этими добавками можно изменить плотность блоков. Ведь материал для изготовления фундамента должен быть прочнее, чем для перегородок. Теплоизоляционные блоки желательно делать более легкими и пористыми. Для этого можно полностью исключить из его состава песок.

Производство газобетонных изделий бывает автоклавное и неавтоклавное. Второй вариант производится гораздо проще, но имеет низкую прочность, недостаточную точность геометрических размеров. Автоклавные изделия бывают обычно более однородной структуры и низкой теплоемкости. Такие блоки используются в условиях России для возведения стен толщиной до 400 мм.

Изготовление блоков

Для производства газоблоков не требуются особо сложные установки. Нужно лишь точное выполнение технологических циклов. Изготовление может выполняться в следующем порядке:

- подготовка компонентов;

- введение газообразователя;

- укладка раствора в формы;

- разрезание блоков;

- созревание изделий;

- автоклавирование.

Все необходимые компоненты взвешиваются и всыпаются для перемешивания в смеситель. Минут через 10-15 к ним добавляют алюминиевую пудру, которая сразу же вступает в химическую реакцию с находящейся в смеси известью. В результате реакции смесь наполняется газом в виде пузырьков по всему объему. Это является сигналом к выкладке раствора в формы для газобетона или на специальный лоток толстым слоем. На лотке производят разрезку массы на блоки особыми пилами. Созревают полуготовые блоки в течение 10-18 часов. После этого блоки помещаются в автоклав. Это особая печь, состоящая из герметичной камеры с температурой 190°C. В ней материал обрабатывается горячим паром под высоким давлением. Далее готовый материал вынимается из автоклава и раскладывается для просушки.

Неавтоклавный строительный материал просушивается в течение 3-7 суток естественным образом. Далее блоки складируются в помещение для набора полной прочности. Происходит это обычно 30 суток. Только по истечении этого срока можно перевозить газобетон к потребителю, упаковав его в специальную термоусадочную пленку.

Оборудование для изготовления блоков

Для газобетонных блоков обычно комплектуется технологическая линия, состоящая из:

- смесителя;

- активатора;

- дозатора;

- режущего приспособления;

- автоклава;

- форм.

Все это оборудование бывает разной мощности. Она обычно варьируется в пределах 10-150 м³ в сутки. Самое дорогое в этом наборе — автоклав. От него и зависит стоимость готового продукта. В домашних условиях это производство чаще всего становится нерентабельным.

Оборудование можно разделить на такие виды:

- стационарная линия;

- конвейерная линия;

- мини-линия;

- мини-завод;

- мобильная линия.

Стационарная линия оборудования для газобетона может производить от 60 м³ продукции в сутки. Для ее складирования требуется примерно 500 м² площади. С управлением линией вполне справятся 2 человека.

Конвейерная линия может выпускать за сутки 75-150 м³ готовой продукции. Размещения оборудования для производства газобетонного блока требует площади более 600 м². Обслуживают его 8 человек.

Мини-линия рассчитана на суточный выпуск около 15 м³ изделий. В состав линии входит смеситель и формы. Для организации производства и установки оборудования требуется 2 человека и 140-160 м² площади.

Установка мини-завода гарантирует выпуск готовых блоков от 25 м³ в сутки. Это немного больше, чем с помощью мини-линии. Отличает мини-завод лишь наличием в его составе поддонов, бака с водой, оборудования для разрезания газобетона.

Мобильные линии часто используются при строительстве личных домов. Они позволяют снизить расходы на треть. Для получения качественного газобетона оборудование подключается к розетке 220 В. В составе линии может быть:

- неподвижный смеситель;

- передвижные формы для заливки раствора;

- установка для разрезания блоков.

Производительность линии достигает 100 м³ в сутки.

Заключение по теме

На протяжении многих тысячелетий человек строит для себя жилье. За эти годы значительно изменились технологии и материалы для строительства. В наше время актуальным стало строительство с использованием газобетона в виде блоков. Раньше блоки выпускались только на заводах, сегодня их производство можно наладить дома. Для этого нужно иметь желание, приобрести оборудование и установить все это на подготовленной площадке. Для выпуска газобетона нужно иметь чистую теплую воду, кварцевый песок, алюминиевую пудру марки ПАП-1, известь, портландцемент М400 или М500 и еще несколько добавок для улучшения качества продукции. Получив все это, можно начинать собственный бизнес по выпуску стройматериалов, имеющих большой спрос. При строительстве собственного дома материал сократит расходы примерно на треть.

Для собственного производства лучше всего приобрести небольшую стационарную линию, с помощью которой можно делать неавтоклавный газобетон. Обслуживать установку могут 2 человека. При таких силах можно ежесуточно выпускать около 60 м³ отличных блоков. Каждый такой искусственный камень весит примерно 30 кг и заменяет собой около 30 стандартных кирпичей. Газоблок весит в несколько раз легче кирпича, поэтому не требует строительства капитального фундамента и использования грузоподъемной техники. Материал отлично обрабатывается ручными инструментами: пилой, стамеской, сверлом. В наше время газобетон занимает ведущее место среди других строительных материалов.

Похожие статьи

kamedom.ru

Экологичность | gazobeton.org

Автоклавный газобетон является экологически чистым и весьма дружественным по отношению к окружающей среде и людям строительным материалом. Более того, по данным Минздрава бывшего СССР коэффициент экологичности автоклавного ячеистого бетона имеет показатель 2,0. Для сравнения, керамический кирпич имеет показатель 10,0, керамзитобетон - 20,0. Самым экологичным считалось только дерево с показателем 1,0. Эти данные полностью совпадают с мнением европейских экологов. Так, например, по данным Министерства окружающей среды Финляндии, ячеистый бетон относится к наилучшему классу по экологической безопасности. Почему же выставлены такие высокие оценки экологичности автоклавному ячеистому бетону?

Давайте еще раз вспомним технологию его изготовления и все станет на свои места. Для производства газобетона используются только природные компоненты - кварцевый песок, известь, цемент, гипс, вода. Известь и цемент хоть и являются продуктами переработки, однако все же имеют природную основу: известь изготовляется на основе мела или известняка, цемент - на основе глины. Для порообразования добавляется алюминиевая пудра или паста. В результате химических реакций выделяется водород, который улетучивается из образующихся пор и замещается более тяжелым по весу обычным воздухом. Именно воздух, а не таинственный газ, заключен в многочисленные поры автоклавного газобетона. Хотя, с другой стороны, воздух тоже является газом. Отсюда и название - "газобетон".

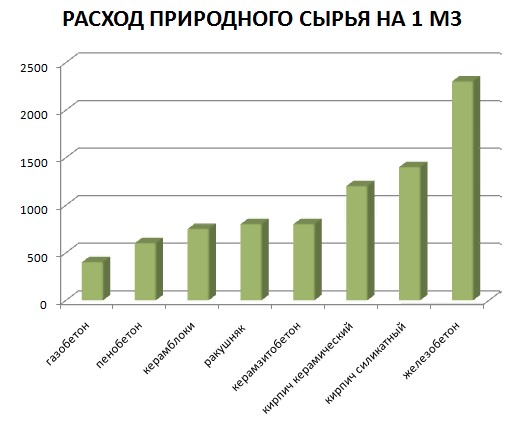

Разобравшись с воздухом в порах, перейдем теперь к следующему аспекту экологичности. Мы уже говорили, что количество этих самых пор в общем объеме газобетона в зависимости от его плотности составляет 75-85%. Остальное - это межпоровая твердая стуктура, синтезированная из песка, цемента и извести, т.е. из природных ископаемых. А именно с ними в состав любого строительного материала попадают так называемые природные радионуклиды, определяющие его радиоактивность. И чем большее количество природных ископаемых идет на изготовление того или иного строительного материала, логично предположить, что тем выше его радиоактивность. Автоклавный газобетон, имеющий в своем объеме всего 15-25% твердой минеральной структуры, в разы содержит меньшее количество радионуклидов в сравнении с более плотными и тяжелыми конкурентами. Для сравнения, на 1 куб.м газобетона приходится всего 400-600 кг минерального сырья, а на полнотелый керамический кирпич - 1400-1600 кг/м3. По факту, эффективная природная активность природных радионуклидов в газобетоне различных производителей составляет порядка 50-80 Бк/кг. А максимальная радиоактивность строительных материалов, использующихся для строительства наиболее ответственных с точки зрения экологии зданий 1 класса согласно ДБН В.1.4-1.01 составляет 370 Бк/кг.

Немало опасений у потенциальных покупателей вызывает стереотип присутствия в газобетоне алюминия. Действительно, в состав газобетонной массы алюминий вводится двумя путями: с цементом, который содержит до 20% алюминия по массе (до 100 кг цемента на кубический метр газобетона), и в виде алюминиевой пудры (около 400 г пудры на кубический метр газобетона). Собственно эти 400 г и превращают текучую газомассу объемом около половины кубометра в полноценный кубометр газобетона: частички алюминиевой пудры, реагируя с гидроксогруппами раствора (ОН—-ионами), превращаются все в тот же оксид алюминия и водород.

В результате мы имеем материал, в кубометре которого содержится до 20 кг химически связанного алюминия. Для сравнения: в кубометре кирпича содержится 200-400 кг алюминия в виде оксидов, в кубометре неавтоклавных ячеистых бетонов – 50 кг алюминия и более. Оксид алюминия – основа глинозема и различных глин, в т.ч. глины, применяемой в косметических целях. Окисленный алюминий – одно из наиболее стойких химических соединений. Из него делают кухонную посуду, упаковку пищевых продуктов и т.п. Подозревать его в некоей «вредности» можно только от полной безграмотности.

Аналогично ситуация обстоит и с мифом наличия вредной извести в газобетоне. Давайте снова вспомним технологию производства газобетона, а именно его автоклавную обработку. Температурно-влажностная обработка при высоком давлении насыщенного пара полностью меняет кристаллическую решетку массива - происходит синтез минеральных компонентов, массив зелено-коричневого цвета на входе в автоклав становится белым на выходе . По сути, автоклавный газобетон - это не продукт простой гидратации цемента, это синтезированный камень, который не содержит даже кварцевого песка. При автоклавной обработке даже кварцевый песок, инертное в обычных условиях вещество, расходуется в реакциях синтеза силикатов. Поэтому извести в составе готового газобетона нет. Есть силикаты кальция - весьма химически стойкие минералы.

Нельзя не упомянуть и о более положительном влиянии других составляющих производства и применения автоклавного газобетона на окружающую среду в равнении с конкурентами.

Во-первых, по сравнению с технологиями производства других строительных материалов, производство автоклавного газобетона характеризуется малым расходом природных ископаемых. Расход сырьевых материалов на производство автоклавного газобетона в 1,5-5 раз меньше, чем на другие материалы массового производства.

Для сравнения общий расход различного природного сырья на производство 1 м3 готовых изделий составляет:

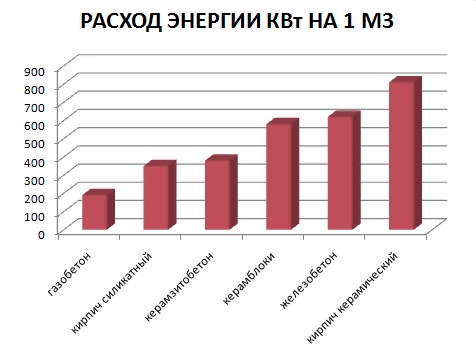

Во-вторых, расход различных видов энергии на подготовку исходного сырья и для производства 1 м3 автоклавного газобетона в 1,5-4 раз меньше, чем на другие стеновые материалы массового производства.

Для сравнения общий расход энергии на производство 1 м3 готовых изделий составляет:

В-третьих, экология при производстве и утилизации. Анализ современных технологий производства автоклавного газобетона, показывает, что этот процесс не наносит вреда окружающей среде и вписывается в условия сбалансированного развития, так как:

- по сравнению с технологиями производства других строительных материалов, данные технологии характеризуются малым расходом сырья и энергии. Это связано с низкой плотностью автоклавного газобетона и соответственным процессом производства.

- это безотходный процесс, поскольку как отходы от резки массива и горбушки, так и отходная вода, направляются обратно в технологический процесс. В процесс направляются также отходы, возникшие во время автоклавной обработки. Последние используются также в производстве новых продуктов (например теплых растворов)

- основное сырье является общедоступным в природе, зоны эксплуатации песка подвергаются плановой рекультивации

- некоторые заводы, имеющие собственные котельные, применяют отходы свежего массива в качестве сорбента для десульфатизации газов сгорания

- в процессе производства автоклавного газобетона не образуются материалы и вещества, которые могут нанести вред живым организмам или окружающей среде.

- так же в случае сноса объектов, ячеистый бетон может повторно использоваться в процессе производства ячеистого бетона, или же, для другого строительного объекта, либо для строительства дорог. Его без проблем можно переносить в другие места (он легкий) и использовать в качестве материала, заполняющего выработку, оставшуюся, например от эксплуатации крошки.

В-четвертых, применение автоклавного газобетона в строительстве уменьшает нагрузку на окружающую среду при его транспортировке. Стеновые блоки из газобетона в 3-4 раз легче, чем традиционные строительные материалы. Это означает, что объемы загрузки увеличиваются. Следовательно, сокращается количество автоорейсов, а значит и количество выбросов углекислого газа и сажи при перевозке одинакового объема газобетона и альтернативных строительных материалов.

Подводя итог вышесказанному, отметим, что автоклавный газобетон прекрасно гармонирует с окружающей средой, не причиняя ей вреда, является экологически чистым материалом для человека, при этом обеспечивает комфорт и уют в помещениях на долгие годы.

gazobeton.org

История газобетона | gazobeton.org

Ячеистый бетон (газобетон), популярный сейчас во всем мире, был запатентован в Швеции в 1922 году изобретателем Эриксоном, которого считают основоположником современного автоклавного газобетона, применяемого в строительстве.

Он предложил вспучивать подвижную смесь извести с тонкоизмельченными кремнеземистыми компонентами и добавкой цемента (10%) при взаимодействии алюминиевого порошка и Са(ОН)2. При этом в основу технологии был положен способ тепловлажностной обработки (ТВО) в автоклавах известково-кремнеземистых композиций, запатентованный в 1880 г. Михаэлисом.

А прообразом современного автоклавного газобетона можно считать ячеистые бетоны, полученные в 1889 г. Гоффманом (Чехия). Он примешивал к подвижным цементным и гипсовым растворам кислоты и углекислые или хлористые соли, выделявшие при химическом взаимодействии газ, который создавал пористую структуру у затвердевших растворов. Однако, патент Гоффмана не получил практического применения.

В 30-х годах ХХ столетия дальнейшее развитие технологии автоклавного газобетона пошло двумя путями. Один путь привел к началу производства газосиликата "Итонг". Производство этого материала было начато в 1929 г. в шведском городе Иксхульт на предприятии мощностью 15 тыс. м3 в год. Это пористый бетон автоклавного твердения, получаемый из смеси извести с кремнеземистыми добавками, но без цемента. Второй путь привел в 1934 г. к другой разновидности газобетона – "Сипорекс", получаемым на основе смеси из портландцемента и кремнеземистого компонента, но без добавки извести.

Примерно в это же время начинается строительство первых жилых домов из ячеистого бетона, которые до сих пор в условиях полярных широт исправно служат своим владельцам.

Существенный рост производства автоклавного газобетона начался после Второй мировой войны, когда надо было быстро восстанавливать разрушенные здания. Применение газобетона позволило быстро и экономично решить эту проблему.

Так, в Швеции в 1945 году объемы производства стеновых блоков и армированных элементов из ячеистого бетона превысили довоенный уровень, а в 1947 году на 9 заводах объем выпуска изделий составил 885 тыс. м3, и около 25% всех ограждающих конструкций, производимых в то время в Швеции. После 1947 года отмечается постоянный рост производства изделий из ячеистого бетона. В 1964 году объем производства армированных газобетонных конструкций составил 1,5 млн. м3, что позволило покрыть 50% потребностей в стеновых конструкциях страны. ФРГ была следующей страной после Швеции, где производство ячеистых бетонов в послевоенный период стало широко развиваться. К 1966 году выпуск ячеистого бетона в этой стране возрос до 1,2 млн. м3. Почти половину из этого объема составили армированные стеновые панели и плиты покрытий, остальное – мелкоштучные блоки. В настоящее время в Германии работают крупнейшие заводы в мире по производству изделий из газобетона.

В СССР автоклавный газобетон начал получать распространение в середине 50-х годов прошлого столетия. В это время было освоено производство крупных стеновых блоков и крупноразмерных плит перекрытий для строительства промышленных зданий.

Рис. Фото в журнале «Строительные материалы» (1965г.)

В конце 50-х годов главным стратегическим направлением развития жилищного строительства в стране было принято крупнопанельное и крупноблочное строительство с производством комплектов изделий на мощных домостроительных комбинатах. История внедрения газобетона в массовое строительство продробно описана на примере города Гродно, Беларусь.

Во второй половине 80-х годов в СССР для реализации жилищной программы было принято решение довести производство автоклавных газобетонов до уровня 40 млн. м3/год. В Украине программой предусматривалось строительство и реконструкция 24 предприятий ячеистого бетона. Общая годовая мощность предприятий должна была возрасти до 2,7 млн. м3/год.

В 1991-94 гг. была запущена первая группа предприятий в Житомире, Купянске, Обухове. Использовалось формовочно-резательное оборудование «Универсал-60» с агрегатно-поточной технологической схемой производства.

Рис. Линия «Универсал-60» на Обуховском заводе пористых изделий (конец 90-х г. ХХ ст.)

Рис. На линии «Универсал-60» массивы транспортировались мостовыми кранами, оборудованными специальным захватом.

Также создавались линии с небольшими объемами производства. Так, например, На Запорожском ЗЖБК-1 в цехе стеновых ячеистобетонных автоклавных изделий была смонтирована полуконвейерная линия «Экстра-блок» мощностью 40 тыс. м3/год.

Рис. Резательный комплекс «Экстра-блок» в цехе ЗЖБК-1.

Строительство других предприятий, предусмотренных программой развития производства ячеистого бетона, в Украине не было осуществлено в связи с известными причинами.

В наследство от СССР в Украине осталась база свыше 10 заводов с суммарной годовой производительностью изделий из ячеистого бетона около1,2 млн.м3 из них на долю мелкоштучных изделий (блоков) приходилось около 900 тыс. м3. Однако, технологическое оборудование на этих предприятиях выработало свой ресурс, морально и технологически устарело. Пытаясь реанимировать отрасль и понимая актуальность производства автоклавного газобетона для качественного решения жилищной проблемы в стране, в 2004 г. Советом Министров Украины была принята государственная программа "Развитие производства ячеистобетонных изделий и их применение в массовом строительстве Украины на 2005-2011 годы".

Новая эра производства автоклавного ячеистого бетона в стране наступила с приходом частных инвестиций в отрасль. На территории Украины за период 2006-2010 гг. были построены ряд современных предприятий, оснащенных импортными технологическими линиями, которые позволили выпускать изделия, с качеством, не уступающим мировому уровню. Ведь современный газобетон – это материал совершенно нового уровня, принципиально отличающийся от своих предшественников. Это, прежде всего, такие предприятия, как ООО "Аэрок" (г. Киев), ООО "Ориентир-Будэлемент" (г. Бровары), ООО "ЮДК" (г. Днепр), ООО Енерджи Продакт (г. Н. Каховка) и другие.

В настоящее время строительство жилых и общественных зданий из автоклавного газобетона очень развито во всем мире. В Украине благодаря выпуску современных изделий, имеющих ряд неоспоримых конкурентных преимуществ перед другими стеновыми материалами, доля применения автоклавного газобетона в общем объеме возросла с 10% в 2008 г. до 30% в 2010 г. и до 45% в 2015 году. Производственные мощности предприятий автоклавного газобетона Украины в 2016 году составляют около 3 млн. м3 в год.

gazobeton.org

Технология производства газобетона - Строительные технологии

Различные технологии производства автоклавного газобетона. Преимущества и недостатки

Сравнительный анализ различных технологий производства газобетона, применяемых в настоящее время, показывает, что каждой из них свойственны как преимущества, так и недостатки. Делая необходимую поправку на то, что некоторые производители оборудования комбинируют элементы разных технологий, можно признать, что в мире существуют четыре основные системы:

- Система Итонг с вертикальной резкой и вертикальным автоклавированием.

- Система Хебель/Дюрокс с горизонтальной резкой и горизонтальным автоклавированием.

- Система Сванхольм с вертикальной резкой, при этом днище формы служит автоклавной тележкой.

- Комбинирированная система с вертикальной резкой и обратной кантовкой для горизонтального автоклавирования.

В России и странах СНГ хорошо известна и применяется ударная технология с горизонтальной резкой и горизонтальным автоклавированием.

В целом на этапах технологии от подачи песка на мельницу и далее на смеситель системы похожи между собой, но в зависимости от мощности завода при дозировании сырья могут быть различия.

Помол песка бывает двух типов — сухой и мокрый. Обе технологии помола могут использоваться во всех системах производства газобетона. Недостатком сухого помола является необходимость сушки песка перед подачей в мельницу. Данная технология требует дополнительных затрат на оборудование и электроэнергию. В то же время песок может храниться в бункерах. Основным недостатком мокрого помола является потребность в больших емкостях и мешалке для песчаного шлама. Учитывая абразивную природу материала, требуется дополнительное время на эксплуатацию и очистку емкостей.

Смешивание. На заводах небольшой производительности процесс смешивания может протекать таким образом, что смесительная емкость также выполняет функцию взвешивания. Это касается песка или песчаного шлама (в зависимости от типа помола), возвратного шлама, цемента, извести и ангидрида. Другие компоненты подаются в смеситель отдельно.На больших заводах требуется система, при которой различные виды сырья предварительно дозируются в отдельные емкости. В этом случае дозирование происходит одновременно с работой смесителя. Время дозирования может быть коротким.

Для производств газобетона большой мощности возможно применение также «отрицательных» систем дозирования, при которых расход материала меньше загрузки. При этой системе для всех видов сырья необходимы большие емкости дозирования. Из емкостей посредством шнековых конвейеров материал подается в смеситель. Это также возможно для коротких циклов.

Система Итонг

Данная технология применяется с 1960-х гг. во всем мире на всех предприятиях компании. Считается, что в настоящее время это наиболее распространенная и технически проработанная система. Некоторые машиностроительные компании копируют это оборудование и продают его во многих странах (рис. 1).

Рис. 1. Схема процесса производства по системе ИтонгСам процесс типичен для всех систем. Смесь заливается в формы, при этом конструкция самих форм может различаться. Процесс вызревания также похож в разных системах и занимает 90-240 мин в зависимости от рецептуры и наличия первичного сырья.

Форма системы Итонг имеет съемный борт-поддон, применяемый также для запаривания, который при помощи крана вместе с массивом отделяется от формы, кантуется на 90°, устанавливается на тележку и пропускается через линию резки. Массив проходит через станции горизонтальной, вертикальной и поперечной резки, т. е. разрезается с трех сторон. Поскольку на линии резки массив находится в вертикальном положении, на данном этапе также может происходить фрезерование ручных захватов («карманов»).

Разновидностью данной системы является подвижная резательная машина, последовательно перемещающаяся через массив, который остается в одном положении.

После окончания резки массив с бортом-поддоном устанавливается вторым краном на запарочную тележку, на которой он затем подается в автоклав. После запаривания в автоклаве массив перемещается в зону разгрузки.

После запаривания блоки или панели должны проходить через устройство разделения (делитель), поскольку в результате химической реакции, протекающей в автоклаве, ряды по горизонтали склеиваются под собственным весом. Делитель может быть спроектирован как кран для перемещения расформованных изделий на паллеты.

Преимущества

• Возможность производства блоков и панелей разных типоразмеров и функционального назначения.• Возможность резки и профилирования всех сторон массива.• Возможность профилирования системы паз-гребень и ручных захватов на сырце.• Гибкость системы при применении таких вяжущих, как известь и цемент.• Возможность замещения извести цементом и наоборот.

Недостатки

• Для линии резки требуется нижний слой толщиной до 50 мм.• При нетто-объеме массива 4,5 м до 4% составляют отходы (после обработки могут направляться на повторную рециркуляцию, что экономит цемент и известь).

Система Хебель/Дюрокс

Технологическая система до этапа смешивания идентична вышеописанной. Приготовленная смесь заливается в формы, конструкция которых отлична от системы Итонг.

Вместо одной стороны все боковины отсоединяются от днища формы и переносятся краном. На некоторых предприятиях применяются формы с несъемными боковинами, которые раскрываются при распалубке массива (рис. 2).

Рис. 2. Схема производства по системе ХебельЗатем массив целиком при помощи вакуумного крана (без днища) подается на резательную машину. Массив не кантуется и проходит через линию резки. Ручные захваты не могут фрезероваться на этапе резки, поскольку массив находится в горизонтальном положении. Эта операция выполняется уже на готовом массиве после автоклавирования.

По окончании резки массив переносится краном на запарочные решетки, которые в два или три яруса устанавливаются на автоклавные тележки. Поскольку массивы подаются в автоклав в горизонтальном положении и блоки не проседают под собственным весом, эффект склеивания менее выражен по сравнению с технологией Итонг.

Преимущества

• Нижний слой не требуется для делителя.• Меньше повреждений изделий, толщина которых менее 100 мм.• Возможность производства массивов с очень ровной поверхностью.

Недостатки

• Резательная машина имеет более сложную конструкцию и более трудоемка в обслуживании и эксплуатации.• Невозможность профилирования захватов на этапе резки.• Массивы должны иметь большую пластическую прочность для переноса на линию резки, что требует более качественного сырья и высокого расхода вяжущих (цемента и извести).• Более высокие производственные издержки.• Длительность цикла возрастает, поскольку скорость резки замедляется для обеспечения ровной поверхности массивов, что по сути не имеет большого практического значения.• Сложность очистки автоклавных рам (Дюрокс).

Система Сванхольм

Данная система отличается невысокой производительностью с низким уровнем автоматизации и может быть рекомендована в первую очередь для развивающихся стран.Система базируется на том, что форма имеет две емкости для заливки и одновременно служит и запарочной тележкой (рис. 3). Она неподвижна во время выдержки массивов (35-60 мин) и затем проходит через резательную машину. При этой системе нет возможности профилировать захваты. Затем форма подается в автоклав. Конструкции формы обусловливают низкое использование полезного обьема автоклавов и повышенный расход электроэнергии для прогрева металлических частей формы.

Рис. 3. Схема системы СванхольмПреимущества

• Небольшие инвестиции.• Низкие эксплуатационные затраты.

Недостатки

• Низкая производительность.• Невозможность производства панелей.• Более высокая трудоемкость.• Повышенный расход электроэнергии при автоклавировании. Комбинированная система

Система практически идентична описанным вплоть до этапа резки. Перед резательной машиной установлен небольшой кран для распалубки массива. Он снимает боковины, которые являются рамной конструкцией. Массив перемещается на кантователь. В отличие от других систем кран отсутствует. После прохождения последней станции резки массив кантуется в горизонтальное положение и нижний слой падает в приямок для повторного использования. Массив переносится на автоклавную тележку и устанавливается в три яруса для запаривания.

При производстве изделий толщиной менее 200 мм требуется делитель, поскольку ниже этого значения материал склеивается и должен расформовываться.

Процесс автоклавирования во всех системах идентичен.

Преимущества

• Возможность производства панелей и блоков разных типоразмеров.• Возможность профилирования ручных захватов на этапе сырца.• Нет отходов ввиду отсутствия нижнего слоя.• Нет необходимости в кране для переноса массива на резательную машину, эту функцию выполняет кантователь.

Недостатки

• Полностью автоматизированная система, требуется квалифицированный персонал.• В ряде случаев также необходим делитель.• Вероятность повреждения массива-сырца в результате дополнительных перемещений.• Необходимость обратной кантовки для укладки на паллеты.• Поверхность блоков различна.

Ударная технология

Данная технология была разработана в 1980-х гг. в бывшем СССР и до сих пор применяется в России. Основное отличие от других систем заключается в том, что форма устанавливается на ударный стол, который сообщает ей динамическое воздействие для ускорения процесса созревания массива. Затем формы вновь переносятся на фундамент для набора прочности. Технология резки массива аналогична системе Хебель.

Преимущества

• Применение смесей с водотвердым отношением (В/Т) до 0,48.• Получение более высокой прочности при одинаковой плотности, что дает возможность снижать расход вяжущих материалов.• Более короткий цикл созревания массива.

Недостатки

• Высокие первоначальные затраты.• Требуется прочный фундамент для ударного стола.• Более короткий срок службы форм из-за ударных воздействий.• Горизонтальная резка требует длинной струны, что негативно отражается на геометрии блоков.

Таковы основные системы производства автоклавного газобетона, применяемые в мире на современном этапе.Фирма SKM GmbH предлагает заказчикам в России индивидуальные технические решения, сочетающие в себе преимущества всех перечисленных технологий, для производства блоков высокого качества и точной геометрии.

Похожее

vectornk.ru