Технология производства газобетона. Технология производства газобетона

Технология производства газобетона. Как изготавливается газобетон

Автоклавный газобетон с точной геометрией блоков материал достаточно новый, но уже достаточно популярный на строительном рынке. Сочетая в себе свойства конструкционного и теплоизоляционного материала, стены из газобетона не требуют дополнительного утепления при условии кладки блоков на клеевую смесь. Ключевым моментом является именно точность геометрии блока (погрешность должна составлять не более 1,5 мм – 2 мм), а также низкая теплопроводность и высокая прочность на сжатие (от 25кг/см до 35 кг/см и более).

Добиться сочетания всех этих качеств позволяет особая технология производства газобетона, которая представляет собой автоматизированный процесс на высококачественном современном оборудовании, включающий в себя точную нарезку блоков на стадии набора прочности цементно- песчаного массива и последующую автоклавную обработку блоков под высоким давлением и температуре 190C. А теперь непосредственно к технологии производства газобетона.

Технология производства газобетона

Подготовка смеси | |

| В специальном смесителе в автоматическом режиме производится смешивание портландцемента, песка, извести и воды в определенной пропорции до консистенции полу густой сметаны. Режим перемешивания задается заранее. Происходит процесс гашения извести с выделением тепла и повышением температуры смеси до 80°. |

Засыпка смеси в форму

Полученную смесь засыпают в формы примерно наполовину их объема. Затем в смесь добавляется газообразователь (алюминиевая эмульсия или пудра), который моментально вступает в химическую реакцию с известью. В результате химической реакции извести с алюминиевой эмульсией образуется новое вещество – совершенно безвредный для человеческого организма, оксид Алюминия AL2O3. Сам химический процесс сопровождается выделением свободного водорода, мельчайшие пузырьки которого и придают газобетону пористую структуру и поднимают смесь, которая полностью заполняет форму. Формы периодически подвергают встряскам, для равномерного распределения пузырьков по массиву, что улучшает пористую структуру материала.

Затвердение массы

Высокая температура от экзотермической реакции способствует быстрому застыванию смеси. Процесс первичного затвердевания массива длится от 60 до 120 минут. После того, как массив набрал достаточную твердость, производят распалубовку формы и его отправляют на нарезочную машину.

Нарезка массива | |

| Газобетонный массив режут в вертикальной и горизонтальной плоскости с помощью тонких струн на крупноформатные блоки, а затем производят формирование пазов и гребней, выполняют фрезеровку карманов для захвата. |

Обработка в автоклаве

Разрезанный на блоки массив помещают в автоклав.

Автоклав – специальная камера, в которой происходит термовлажная обработка материалов при температуре достигающей 195° и давлении пара до 12 атмосфер.

| Автоклавная обработка длится от 12 до 18 часов, в течении этого времени пар под давление насквозь пропитывает газобетонный массив, завершая процесс превращая всех компонентов смеси в устойчивые соединения. В этих условиях происходит окончательный набор прочности газобетона. Блоки из темно-серых становятся белого цвета. |  |

Охлаждение готовых блоков | |

| Массив охлаждают и отправляют на станок для деления, который разделяет его на отдельные блоки и производит укладку на поддоны. |

Упаковка и транспортировка | |

| Поддоны с блоками отправляются на упаковочный станок, где происходит упаковка его в пленку и дальнейшая транспортировка по назначению. |  |

Смотрите

- видео о технологии кладки газобетона.

- видео о технологии производства газобетона.

Метки: газобетон, стены, строительство домаРубрика: Стены, Строительство из газобетона | Ваш отзыв »

Комментарии закрыты.

inbud.ru

мини завод, расчет и технология

Продажа строительных материалов считается одним из наиболее прибыльных дел. Вне зависимости от обстоятельств строительные работы никогда полностью не останавливаются. Иными словами, на такую продукцию всегда будет спрос. Опытные строители отмечают, что использование и производство газобетона позволяет снизить финансовые затраты на проведение работ. Блоки из этого стройматериала не причиняют вреда окружающей среде.

Газоблоки универсальны, они могут применяться на частных и на промышленных строительных площадках. Они обладают рядом положительных свойств, которых можно добиться в ходе производства, при добавлении определенных компонентов в состав раствора. Если вы намерены сделать мини бизнес на продаже блоков, то лучше всего стать владельцем небольшого завода, специализирующегося на производстве таких изделий. Приобретя такой завод, вам удастся самостоятельно производить газобетон. Затраты на оборудование, материалы и другие нужды вполне приемлемы: они не превысят расходы на закупку готовых изделий.

Какой тип производства выбрать?

Перед тем как начать заниматься производствами стройматериалов на мини предприятии, необходимо определиться и записать в бизнес план способ, с помощью которого будут выпускаться блоки. В частности, существует неавтоклавный, а также автоклавный метод. Применение первой методики считается менее затратным, так как смеси затвердевают естественным путем, без применения оборудования. Поэтому нет необходимости приобретать спецтехнику и расходовать электроэнергию. Но данный способ влечет за собой существенную усадку изделия. Так, у автоклавных блоков усадка составляет меньше миллиметра на метр, а у неавтоклавных несколько миллиметров на метр. Кроме того, для этого способа требуется больше цементного раствора.

Вместе с тем у этого способа есть и свои преимущества. Например, изделия обладают повышенными теплоизоляционными характеристиками. При применении автоклавного метода под воздействием температур и значительного давления в изделиях образуется тоберморит, придающий блокам высокую прочность. Данная особенность позволяет расширить сферы применения материала, однако для создания пеноблоков понадобится доставить мини заводы спецтехнику, нанять квалифицированных работников.

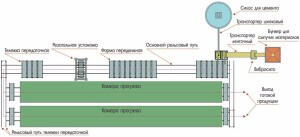

Производство неавтоклавного газобетона с прогревочными камерами.

Производство неавтоклавного газобетона с прогревочными камерами.При производстве средних партий стройматериала высок риск банкротства мини предприятия. Поэтому, для масштабных работ и выпуска больших партий изделий, желательно изготавливать автоклавные газоблоки. Все ваши шаги должны быть прописаны в бизнес плане.

Если же вы намерены открыть мини предприятие, можно применять неавтоклавный способ при работе с газобетоном. В то же время существуют методы, помогающие улучшить характеристики неавтоклавных блоков. При этом вам не потребуется закупать оборудование. Следует лишь воспользоваться специальными добавками, к которым относят микрокремнезем, разные виды стекловолокна и другие средства.

Вернуться к оглавлениюЧто нужно для бизнеса?

Чтобы начать работу с небольшим заводом, специализирующимся на выпуске газобетонных блоков, нужен определенный финансовый капитал, значительная часть которого будет потрачена на покупку оборудования и специальной техники. Чистый доход, начисляемый таким заводам, способен достигать 2000 долларов. При этом завод окупается за один год, но только при условии выпуска высококачественных и актуальных газоблоков, использование которых поможет строить безопасные и надежные здания.

Вернуться к оглавлениюПримерный расчет затрат

Первоначальные финансовые расходы, прописанные в бизнес плане, выглядят приблизительно так:

- аренда – 250 долларов;

- оборудование – 10 000 долларов;

- заработная плата – 1600 долларов;

- ремонт на предприятии – 750 долларов;

- сырье – 1500 долларов.

Если не учитывать финансовые затраты на приобретение оборудования, то себестоимость кубометра блоков из газобетона составляет около 25 долларов (рыночная цена – около 40 долларов). За одну смену предприятие может сделать 2500 м3 стройматериала. В общей сложности инвестиции должны составить около 50 800 долларов. Таким образом, в соответствии с планом, ваш бизнес может окупиться всего за несколько месяцев.

Вернуться к оглавлениюТехнология изготовления

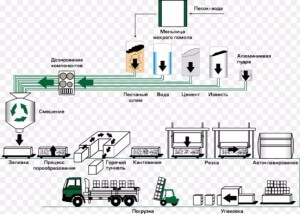

Технология производства газобетона.

Технология производства газобетона.При изготовлении газоблоков специалисты пользуются такими ингредиентами:

- вода;

- пудра из алюминия;

- гипсовая добавка;

- известка;

- строительный песок;

- цемент.

Весь план изготовления изделий состоит из нескольких этапов. Прежде всего, сырье необходимо тщательно просеять, дабы очистить материалы от примесей. После этого следует смешать песок с водой. Затем необходимое количество компонентов загружают в оборудование, за счет применения которого при смешивании происходят нужные реакции: получается раствор с ячеистой структурой. Готовую смесь формируют, согласно плану.

Чтобы материал приобрел необходимую высоту и форму, его помещают в оборудование для формовки. Завершительная стадия формирования наступает, когда состав достигает требуемой высоты. При этом должно выделяться минимальное количество газов. После затвердения газоблоков их можно достать из форм, после чего разрезать по параметрам, прописанным в плане. Остатки применяются в производстве новых изделий. Следующая стадия предполагает обработку с помощью жидкости и тепла. Затем газоблоки можно запаковывать и отправлять на склад.

Вернуться к оглавлениюМатериалы и оборудование

На небольшое предприятие нужно закупать оборудование. Для более точного расчета в плане можно указать каждое устройство. Вместе с тем на современном рынке представлен укомплектованный набор оборудования. Приобретя его, вы сможете сэкономить средства. В такую линию входят:

На небольшое предприятие нужно закупать оборудование. Для более точного расчета в плане можно указать каждое устройство. Вместе с тем на современном рынке представлен укомплектованный набор оборудования. Приобретя его, вы сможете сэкономить средства. В такую линию входят:

- емкость;

- шаровая мельница;

- парогенератора;

- растворосмеситель;

- автопогрузчик;

- станок для фрезерования;

- емкости для формовки газоблоков;

- дозатор;

- автоклавный аппарат;

- специальное сито.

Оборудование необходимо производству для работы с цементом, пастой, известкой, песком.

Вернуться к оглавлениюПомещение и персонал

Для выполнения плана на небольшом предприятии в одну рабочую смену нанимают бригадира, а также нескольких работников. В свою очередь, заводские помещения размещаются на территории, минимальная площадь которой составляет 1000 квадратных метров. Предприятие нужно зонировать на следующие отделения:

- бытовые;

- складские помещения;

- комнаты, предназначенные для того, чтобы запаковывать и комплектовать продукцию;

- отделение для формовки;

- отделение для приготовления смесей;

- складское помещение для используемого сырья.

Кому продавать продукцию?

Чаще всего газоблоки приобретают строительные фирмы, занимающиеся возведением зданий и отделочными работами. Но для продажи больших объемов изделий необходимо завязать деловые отношения со специализированными магазинами. Если вам удастся регулярно поставлять продукцию в такие точки, то в складских помещениях товар не будет долго залеживаться.

Вернуться к оглавлениюИтоги

Технология изготовления газоблоков требует привлечения профессионалов. Однако для небольшого предприятия вам не понадобится нанимать множество рабочих и тратить крупные суммы денег на поддержку бизнеса. При наличии партнерских отношений и правильном ведении дел предприятие будет приносить вам стабильный доход.

kladembeton.ru

Технология производства газобетона

Процесс производства

Химические реакции

Особенности производства

Автоклавный газобетон в Челябинске

Процесс производства

Газобетонные блоки изготавливают из портландцемента, негашеной извести, размолотого кварцевого песка и воды. Портландцемент, самый распространенный вид цемента в современном строительстве, — гидравлическое вяжущее вещество, которое твердеет при взаимодействии с водой. Именно этот элемент в результате делает газобетонные блоки особенно прочными и надежными. Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Газобетонные блоки изготавливают из портландцемента, негашеной извести, размолотого кварцевого песка и воды. Портландцемент, самый распространенный вид цемента в современном строительстве, — гидравлическое вяжущее вещество, которое твердеет при взаимодействии с водой. Именно этот элемент в результате делает газобетонные блоки особенно прочными и надежными. Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Полученные блоки помещают в автоклав, где под действием повышенных температур и давления химические реакции ускоряются и происходит финальное твердение, а материал приобретает окончательные свойства. Через некоторое время из автоклава извлекают готовый газобетон.

Химические реакции

Для тех, кто считает себя специалистом широкого профиля, мы предоставляем краткое технологическое описание происходящих процессов в виде этапных химических реакций:

Компоненты: вода h3O; известь CaO; кварцевый песок SiO2; цемент как смесь элементов CaO, SiO2, AL2O3, Fe2O3 и алюминий Al.

Этапы производства:

- Смеситель — гашение извести: CaO + h3O Ca(OH)2, экзотермический процесс.

- Образование гидроалюмината кальция и пористой структуры: 2Al + Ca(OH)2 + 6 h3O -> CaO• AL2O3•4 h3O + 3 h3 (поры).

- Автоклавное твердение в течение 12 часов, при температуре 190°C, и давлении 12атмосфер: 6SiO2 + 5 Ca(OH)2 + 5 h3O -> 5CaO•6SiO2•5 h3O (кварцевый песок) (гидроокись кальция) (вода) (гидросиликат кальция, фазы C-S-H).

Особенности производства

Описанная технология, одним из этапов которой является автоклавирование, позволяет получить прочный и легкий материал с пористой структурой, по своим свойствам значительно превосходящий такие материалы, как неавтоклавный газобетон, дерево, кирпич, пеноблок и т.д.

Автоклавный газобетон обладает рядом неоспоримых преимуществ, на которых мы подробно остановимся в отдельной статье. Теперь разберемся с ними, исходя из технологических особенностей.

Многих волнует, что входящие в состав газобетона известь и цемент опасны для здоровья, но эти исходные компоненты в автоклаве полностью преобразуются, а значит полученный материал экологичен и не нанесет вред здоровью, когда из него построят здание.

Безопасность в доме гарантирована огнестойкостью газобетона, ведь он состоит из негорючих материалов: песка, цемента и алюминиевой пудры. Прочность блоков обусловлена многочасовым твердением в автоклаве.

Комфортное пребывание в помещении из газобетонных блоков обеспечивается пористой структурой материала, который может «дышать» почти как дерево из-за пузырьков, образовавшихся во время введения алюминиевой пудры и затем затвердевших. Наличие пор при заданной толщине сообщают газобетону отличные звукоизоляционные свойства. Тепло- и морозостойкость также гарантируются автоклавной технологией, усиливающей эти свойства.

В результате, построив свой дом из автоклавного газобетона, вы сделаете его экологичным, теплым и безопасным.

Немаловажен и тот факт, что полученный на заводе газобетон имеет относительно небольшой вес (порядка 25 кг) и не требует специальной подъемной техники. При этом материал, уже обладающий выверенными размерами с минимальной погрешностью (1-2 мм), легко обрабатывается, а это значит, что с возведением здания вы сможете справиться свободно и быстро.

Автоклавный газобетон в Челябинске

Чтобы быть полностью уверенным в качестве продукции, в соответствии ее ГОСТу и заявленным свойствам, лучше остановить свой выбор на производителе. Завод газобетона «ПОРАБЛОК» гарантирует высокое качество стройматериалов, сохраняя при этом приемлемую цену. Вы быстро и легко построите свой новый дом, в котором будет комфортно, безопасно и тепло.

gazobeton-blok.ru