Силикатный ячеистый бетон автоклавного твердения. Силикатный ячеистый бетон

Силикатный ячеистый бетон автоклавного твердения

Силикатный ячеистый бетон автоклавного твердения на основе аргиллита относится к эффективным строительным материалам. Цель изобретения - улучшение физико-механических свойств материала и экономических показателей его производства. При производстве бесцементного ячеистого бетона автоклавного твердения в качестве кремнеземистого компонента, применен аргиллит при следующем содержании компонентов в ячеисто-бетонной смеси, %: известь - кипения 10 - 25; аргиллита 75 - 90; алюминиевая пудра сверх 100% извести и аргиллита и воды до оптимальной текучести смеси. С применением аргиллита в качестве кремнеземистого компонента синтезируется новое цементирующее вещество с новыми физико-механическими свойствами при минимальных затратах материальных, в первую очередь топливо-энергетических ресурсов. При одинаковой плотности марка материала по прочности увеличивается в среднем в 1,7 раза, улучшается водостойкость материала. Себестоимость материала уменьшается на 25 - 30%. Уменьшается вес конструкции здания и транспортные расходы по доставке материала на стройплощадку. Уменьшаются эксплуатационные расходы на восстановление рабочих органов помольного оборудования.

Изобретение относится к строительству, а именно к отрасли промышленности строительных материалов.

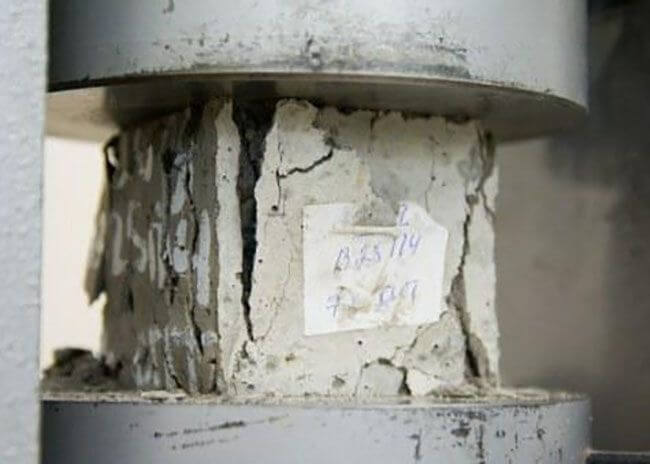

Силикатный ячеистый бетон является строительным материалом и может быть использован для строительства зданий и сооружений как теплоизоляционный, теплоизоляционно-конструктивный и конструкционный строительный материал. Кроме этого, предлагаемый новый материал может быть применен в качестве теплоизоляционного и звукопоглощающего материала. Силикатный ячеистый бетон как эффективный строительный материал может быть использован в жилищном строительстве, в особенности в малоэтажном индивидуальном, а также в сельскохозяйственном, промышленном и гражданском строительстве. В настоящее время известно большое количество строительных материалов, применяемых в ограждающих конструкциях зданий и сооружений, как традиционных, так и новых. Это такие материалы как кирпич, бетона на легких искусственных и естественных заполнителях, ячеистые бетоны и другие. Наиболее универсальным строительным материалом является кирпич [1] Однако, он имеет ряд существенных недостатком, таких как большая энергоемкость и длительность технологического цикла производства, относительно большая объемная масса до 1900 кг/м3, высокая теплопроводность. Конструкции из кирпича слабо поддаются механизации производства строительных работ и характеризуются значительной трудоемкостью. Бетоны на легких искусственных и естественных заполнителях имеют лучшие физико-механические свойства: меньшую объемную массу материала 900 1200 кг/м3, меньшую теплопроводность и соответственно меньшую толщину стен и массу конструкций всего здания [2] Позволяют изготавливать конструкции крупными элементами (панели) и механизировать строительный процесс. Однако, энергозатраты на производство искусственных легких заполнителей бетона достаточно велики, хотя и меньше чем на кирпич. Доставка же природных заполнителей к районам строительства как правило связана со значительными транспортными затратами и не всегда экономически оправдана. Кроме того, производство строительных конструкций из легких бетонок базируется на применении в качестве вяжущего в основном цемента -материала дорогого, дефицитного и экологически не совсем чистого. Наиболее близким к изобретению является силикатный ячеистый бетон автоклавного твердения, полученный из смеси, содержащей известь-кипелку, кремнеземистый компонент, алюминиевую пудру и воду. Соотношение между кремнеземистым компонентом и известью находится в пределах 2,4 3,6 вода берется в количестве, обеспечивающем оптимальную текучесть. Количество алюминиевой пудры в смеси зависит от заданного объема ячеистобетонной смеси [3] Сырьевая база производства автоклавных силикатных изделий для жилищно-гражданского и промышленного строительства значительно шире, чем для бетонных изделий. Знергозатраты на производство материала и возведение конструкций почти в 2 раза меньше, чем на производство материала и возведение стен из кирпича и керамзитобетонита, а удельный расход вяжущего (извести), на 1 м3 газосиликата на 25 30% меньше, чем расход цемента на производство 1 м3 газобетона на цементе [1] Огнестойкость газосиликата соответствует ГОСТу. Однако, с уменьшением плотности газосиликата, то есть при улучшении его теплотехнических характеристик и уменьшении веса конструкций значительно уменьшается и марка материала по прочности на сжатие, что выводит его из категории конструкционного в теплоизоляционный материал, а это снижает эффективность применения его как стенового материала в строительстве. Кварцевый песок, как один из основных компонентов газосиликата, имеет промышленные запасы не во всех регионах и для некоторых регионов интенсивного строительства является дефицитным и дорогим сырьем из-за значительных транспортных расходов. Кроме того, кварцевый песок высокоабразивный материал. При его измельчении очень интенсивно изнашиваются рабочие органы помольного оборудования и требуется частое их восстановление. Цель изобретения улучшение физико-механических свойств материала. Поставленная цель согласно изобретению достигается тем, что при производстве газосиликата кварцевый песок заменяется новым кремнеземистым компонентом аргиллитом. Аргиллит это горная порода, имеющая следующий минералогический состав, SiO2 51 61,86 Al2O3 13,45 15,66 Fe2O3 2 6 CaO 1,42 10,54 SO3 0,1 2 K2O 2,2 2,5 Na2O 0,6 0,8 MgO 0,1 2,8 Прочие 7,98 13,50. Порода находится в тонкодисперсном спрессованном состоянии. Объемная масса аргиллита 1,8 1,9 г/м3 (справочно кварцевый песок 2,65 2,7 г/см3). При изготовлении ячеистого бетона на аргиллите компоненты вводятся в следующем соотношении (по массе сухой смеси), Известь кипелка 10 25 Аргиллит 75 90 Алюминиевая пудра 0,02 0,1. Новым в изобретении является замена кварцевого песка, состоящего из диоксида кремния SiO2 на аргиллит, содержащий оксиды кремния, алюминия, железа SiO2, Al2O3, Fe2O3. В процессе диспергирования компонентов материала в жидкой среде происходит механическое активирование индивидуальных реагентов и их смесей. При химическом взаимодействии извести-кипелки (CaO + MgO) с оксидами SiO2, Al2O3, Fe2O3, содержащимися в аргиллите, образуются силикаты, алюминаты и ферриты кальция. При гидротермальной обработке материала и автоклаве под давлением насыщенного пара 0,8 1,2 МПа происходит гидратация минералов с образованием различных по составу и структуре кристаллов гидросиликатов, гидроалюминатов и гидроалюмоферритов кальция, их твердых растворов, комплексных соединений. Свободные CaO и MgO гидратируются с образованием Ca(OH)2 и Mg(OH)2. Таким образом, при замене кварцевого песка на аргиллит по технологии производства газосиликата синтезируется новое цементирующее вещество с новыми физико-механическими свойствами. Существенным отличием нового материала является то, что при гидротермальной обработке смеси образуются гидросиликаты, гидроалюминаты и гидроалюмоферриты кальция, что приближает материал по составу к цементу. При конкретном изготовлении силикатного ячеистого бетона на аргиллите с введением извести меньше 10% и аргиллита больше 90% получается материал с уменьшенной плотностью и низкой прочностью, пригодный для применения только в качестве теплоизоляционной засыпки. При введении извести больше 25% и аргиллита меньше 75% получается материал с увеличенной плотностью и увеличенным расходом вяжущего, что снижает экономическую эффективность его производства. При конкретном изготовлении силикатного ячеистого бетона на аргиллите в предлагаемом составе компонентов, Известь 10 25 Аргиллит 75 90 Алюминиевая пудра 0,02 0,1 получается материал соответствующий требованиям ГОСТ 25485-82 на автоклавные ячеистые бетоны. Новый материал имеет более высокие технические свойства по сравнению с газосиликатом и получен с минимальными затратами материальных, в первую очередь топливно-энергетических ресурсов. Снижение затрат на эксплуатационное поддержание помольного оборудования и замена произвольного кремнеземистого компонента песка на местное сырье аргиллита, значительно снижает себестоимость нового материала и повышает экономическую эффективность его применения в строительстве. В качестве примера изготовления изобретения в лабораторных условиях выполнены образцы силикатного ячеистого бетона на кварцевом песке (газосиликат) и на аргиллите при одинаковом содержании вяжущего извести. Образцы изготовлены по стандартной технологии производства силикатного ячеистого бетона автоклавного твердения: совместный помол и смешивание компонентов в жидкой среде, добавление порообразователя, автоклавная обработка при давлении пара 0,8 МПа, в течение 12 ч. Сырье для образцов взято из следующих источников: кварцевый песок завозится в город из песчаных карьеров на Украине; известь кипелка из Каменского карьера Адлеровского района города Сочи, аргиллит из Ново-пластунского карьера города Сочи. Состав аргиллита Ново-Пластунского месторождения следующий, SiO2 61; Al2O3 12,6; Fe2O3 5; CaO 6,1; MgO 2; K2O 2,4; NaO 0,5; SO3 0,5, п.п.п. 9,1. Проба N 1 образцы на кварцевом песке состава, известь кипелка 10; песок кварцевый 90, алюминиевая пудра 0,1. Проба N 2 образцы на аргиллите состава, Известь кипелка 10 Аргиллита 90 Алюминиевая пудра 0,1. Образцы на прочность испытаны в лаборатории. Сравнение результатов испытания образцов не прочность показало, что при одинаковой марке по плотности марка образцов из аргиллита по прочности на сжатие в среднем на 70% выше, чем образцов на кварцевом песке. Использование предлагаемого материала позволит уменьшить вес ограждающих конструкций зданий и сооружений, уменьшить транспортные расходы на перевозку строительного материала к месту строительства. Кроме того, замена привозного сырья, кварцевого песка на местное сырье аргиллит значительно уменьшит себестоимость материала. Уменьшение эксплуатационных расходов на поддержание помольного оборудования из-за меньшей абразивности аргиллита по сравнению с песком, также снизит себестоимость материала.Формула изобретения

Силикатный ячеистый бетон автоклавного твердения, полученный из смеси, содержащей известь-кипелку, кремнеземистый компонент, алюминиевую пудру и воду, отличающийся тем, что в качестве кремнеземистого компонента используют аргиллит при следующем соотношении компонентов в смеси, мас. Известь-кипелка 10 25 Аргиллит 75 90 Алюминиевая пудра (сверх 100% извести и аргиллита) 0,02 0,1 Вода До оптимальной текучести смесиwww.findpatent.ru

Ячеистый бетон - что это такое? Разновидности и характеристики

Сегодня в строительном мире ячеистый бетон получил невероятное распространение. Он широко используется в качестве несущего стенового материала, для заливки полов и перекрытий, при создании теплоизоляции здания и возведении заборов. Особую популярность приобрело монолитное строительство из легкого бетона. Но, чем обусловлена такая известность и, как не ошибиться с выбором, рассмотрим в нашей статье.

Понятие ячеистого бетона

Новички в строительном мире практически не знают, что из себя представляет такой вид материала. Поэтому часто задаются вопросом: «ячеистые бетоны – что этот такое?» По определению ячеистый бетон относится к группе легких бетонов, представляющих собой строительный материал особой структуры. Внутри бетона расположены равномерно распределенные поры, заполненные воздухом или газом.

Роль крупного заполнителя выполняют невесомые ячейки, влияющие на конечные характеристики готового продукта. Существует немало разновидностей такого материала, отличающихся по различным признакам.

Ячеистый бетон, получаемый методом поризации

Добиться, в процессе производства, такой необычной структуры бетона можно, воспользовавшись различными технологиями.

Способ 1

Введение в жидкий приготовленный раствор специальных пенообразующих добавок. С их помощью обычная смесь начинает «расти» на глазах увеличиваясь в объеме чуть ли не в три раза. В результате получаемая структура обладает бесчисленным количеством сферических замкнутых пор, наполненных воздухом. Таким способом получают различные виды вспененных изделий. Самый популярные из них – пенобетонные блоки.

Способ 2

Ячеистая структура «тела» готовых изделий получается в результате химической реакции между вводимым газообразователем и основными компонентами смеси. Самая распространенная добавка, выступающая в этой роли — алюминиевая пудра. Образовывающийся газ, пытаясь вырваться наружу, образует пористую структуру, испещренную микроскопическими канальцами. Таким образом ячейки не имеют обособленного замкнутого положения ориентировочно друг друга. Применяя подобную технологию, получают всевозможные виды газобетонов.

Отличия ячеистого бетона по типу вяжущего компонента

Существует два вида таких изделий – пенобетоны и газобетоны. Эти названия имеют общее значение, подразумевая классификацию изделий по внутренней структуре. Но когда дело доходит до различия в вяжущих компонентах, то подвидов этих «семейств» становится намного больше.

| Вид вяжущего компонента взятого за основу | Название получаемого продукта | |

| Портландцемент | Пенобетон | Газобетон |

| Магнезиальный цемент | Пеномагнезит | Газомагнезит |

| Строительный гипс | Пеногипс | Газогипс |

| Известковое вяжущее | Пеносиликат | Газосиликат |

По условиям твердения

Так как ячеистый бетон производится по разным технологиям, то его состав может отличаться в зависимости от способа твердения этого материала.

Автоклавный способ

При таком методе, запалубленный бетон подвергается принудительной сушке, или точнее, пропарке в сушильной камере, называющейся автоклавом. Он представляет собой аппарат с толстыми стенками, в котором постоянно поддерживается необходимый уровень температуры – выше 100 0С и определенная влажность. Производство изделий с газообразующими добавками подразумевает обязательное автоклавное твердение. Если же речь идет о вспененных материалах, то пропарка в автоклаве выполняется по желанию производителя.

Естественный способ

После забивки опалубки изделия выстаиваются в естественных условиях. При этом на производстве соблюдается повышенная температура воздуха в помещении и высокий уровень влажности. Естественная выдержка очень популярна при изготовлении пенобетонных изделий.

Области применения ячеистого бетона

Как упоминалось выше, ячеистые бетоны применяются в различных областях строительства. В соответствии с этим существует определенная классификация этого материала.

| Вид изделий | Марка плотности пенобетона | Марка плотности газобетона |

| Теплоизоляционный | D 300 | D 300 |

| D 400 | ||

| D 500 | D 350 | |

| Конструкционно — теплоизоляционный | D 500 | |

| D 600 | ||

| D 700 | D 400 | |

| D 800 | D 500 | |

| D 900 | ||

| Конструкционный | D 1000 | D 600 |

| D 1100 | D 700 | |

| D 1200 | D 800 |

Говоря о строительном материале этого типа, также стоит упомянуть о его свойствах и характеристиках.

Физико-механические свойства каждого вида ячеистого бетона зависят от многих факторов, и, в частности, от технологии производства. Но некоторые характеристики присущи всем без исключения пористым бетонам.

Показатель теплопроводности

Благодаря своей ячеистой структуре такие бетоны имеют огромное преимущество над другими стеновыми материалами. Дело в том, что именно такое строение позволяет сохранять прогретый воздух внутри помещения, поэтому при грамотно организованной внутренней и фасадной отделке, удается максимально снизить показатель проводимости тепла.

Так, теплопроводность пенобетонов в сухом состоянии и при плотности D 600 будет равна 0,09 — 0,20 Вт/м*0С. При таких значениях теплопроводность газобетона будет составлять 0,09 – 0,38 Вт/м*0С. Это очень высокие показатели, гарантирующие, что в внутри дома будет тепло при любых погодных условиях. Но, хотелось бы отметить, что подобные значения были выведены в лабораторных условиях для отдельных изделий. Какова же будет теплопроводность ячеистых бетонов в кладке и как они будут служить в холодный период зависит от изначального качества изделий, толщины шва, вида отделки и системы вентиляции.

Прочностные характеристики

Уровень прочности у ячеистых бетонов напрямую зависит от условий твердения, вида используемого вяжущего компонента, водоцементного соотношения и плотности. Так, автоклавные изделия превышают по прочности блоки естественной выдержки примерно в 10 раз.

На прочность материала, в нашем случае прямо и косвенно влияет плотность ячеистого бетона. Если посмотреть под микроскопом, то все «тело» блоков состоит из замкнутых пор. Чем их больше, тем выше плотность, соответственно уменьшается показатель теплопроводности. Но повышение уровня плотности напрямую влияет на понижение прочности.

Также стоит учитывать повышенное содержание воды, которое влияет не только на обычный бетон, но и на ячеистый аналог. Дело в том, что вода, не участвующая в гидратации цемента, проще сказать излишняя влага, «раздвигает» частицы бетона, образуя дополнительные пустоты после испарения. Как мы уже выяснили, чем их больше, тем ниже прочность изделия.

Если рассматривать влияние вида основного вяжущего на прочность конечного продукта, то качественный портландцемент не имеет себе равных. Его характеристик хватает сполна, чтобы придать изделию достаточный уровень прочности, которого может недоставать при использовании других вяжущих компонентов.

И последняя, но не менее важная характеристика – низкая прочность на изгиб. Впрочем, как и у любых других бетонов без дополнительного армирования. Ячеистый бетон проявляет этот недостаток в виде трещинообразования. Для предотвращения растрескивания созданы различные легкие армирующие материалы, не нарушающие зыбкую ячеистую структуру, например, фиброволокно.

Водопоглощение и морозостойкость

От того насколько ячеистый бетон способен поглощать влагу зависит его долговечность. Если сравнивать по этой характеристике пенобетоны и газобетоны, то вспененные изделия более устойчивы к насыщению водой. Эта разница обуславливается свойством структуры – у пенобетона поры замкнутые, а у газобетона наблюдается совершенно противоположная картина. Поэтому в среде опытных строителей можно нередко услышать, что газобетон «пьет» воду.

Из-за разного уровня водопоглащения, отличаются и показатели морозостойкости разных бетонов. Если сравнивать вспененные изделия и газоблоки D600 по этому показателю, то у первых марка по морозостойкости будет в пределах F45, тогда как у вторых она едва доходит до F35. Чтобы устранить такие недостатки важно своевременно и максимально правильно произвести облицовку дома из легкого бетона, уделив особое внимание защите от влаги для цоколя здания.

Точность геометрических

zamesbetona.ru

Требования к материалам для ячеистых бетонов

Для изготовления ячеистых бетонов используют вяжущие, тонкодисперсный кремнеземистый компонент, заполнители, порообразователи, добавки-регуляторы процессов схватывания и твердения вяжущих, антикоррозионные обмазки и добавки, арматурную сталь, воду, материалы для защитно-отделочных покрытий арматуры и смазки форм.

В качестве вяжущих для ячеистых бетонов применяют все разновидности портландцемента и нефелиновый цемент, сланцевую золу, молотую известь-кипелку, а также шлаковые вяжущие. Наиболее эффективным цементом для изготовления ячеистых бетонов является низко- и среднеалюминатный портландцемент, содержащий в клинкере не более 6% трехкальциевого алюмината. Удельная поверхность цемента, определяемого на приборе ПСХ-2, должна быть для конструктивного и конструктивно-теплоизоляционного ячеистого бетона 2500-3000 см2/г, а для теплоизоляционного — 3000-4000 см2/г.

Поскольку прочность ячеистых бетонов и особенно бетонов неавтоклавного твердения зависит от активности вяжущего, для их производства рекомендуется использовать цементы не менее М400. Использование высокоактивных вяжущих требуется также и для получения стойкости ячеистой массы перед ее тепловлажностной обработкой.

Вяжущие для производства ячеистых бетонов должны иметь нормируемые сроки схватывания. При недостаточно быстром схватывании в результате толчков, сотрясений, а также под воздействием собственной массы вышележащих слоев может произойти разрушение ячеистой структуры и появление трещин на верхней поверхности изделий. Начало схватывания цементов, используемых в производстве ячеистых бетонов, должно наступать не позднее 2 ч, а конец — не позднее 6 ч.

Для отделочных слоев разрешается применять белый и цветные портландцемента, отвечающие требованиям стандартов.

В качестве вяжущего в ячеистых бетонах экономически выгодно использовать нефелиновый цемент, обладающий равномерностью изменения объема с суммарным содержанием щелочей (К20+ Na20) не более 2%, удельной поверхностью 3000-3500 см2/г и сроками схватывания: начало — 0,5-1,5 ч и конец — не позднее 6 ч после его затвердения. Такой цемент из нефелинового шлама рекомендуется приготавливать с добавками 10—15% извести или 20% портландцементного клинкера, а также 5% гипсового камня.

В производстве цементных и силикатных ячеистых бетонов для приготовления известково-кремнеземистого вяжущего применяют также молотую негашеную известь со скоростью гашения 5—25 мин. Гашеную известь в виде теста или пушонки из-за большой осадки ячеистой смеси и малой прочности получаемого материала рекомендуется использовать только для отделочных растворов. Известь-кипелка должна отвечать требованиям стандарта и содержать активных СаО + MgO не менее 70% и «пережога» — не более 2%. Молотую известь заготавливают не более чем на 3—5-дневную потребность производства.

Для автоклавных ячеистых бетонов можно применять шлаковые вяжущие, получаемые путем измельчения 12—15% портландцемента или негашеной извести, 3—5% гипса или гипсового камня и 80—85% гранулированных основных и нейтральных доменных шлаков, с модулем активности не менее 0,2 и модулем основности 1,0, а также кислых шлаков с этими показателями соответственно не менее 0,4 и 0,9. Содержание закиси марганца (МпО) в шлаках не должно превышать 4%, а содержание сульфатной серы — 5%.

Следует использовать свежеизготовленные шлаки без посторонних примесей и влажностью не более 15%. Шлаковое вяжущее должно иметь начало схватывания не позднее 1 ч и конец — 3 ч, удельную поверхность — не менее 4000 см2/г и температуру гашения — более 40° С.

В качестве вяжущего используют также сланцевую пылевидную золу от сжигания горючего сланца с удельной поверхностью 2500-3000 см2/г, содержащую не менее 35% окислов кальция (в том числе 15—25% свободной СаО) и не менее 20—30% Si02. Количество вредных примесей S03 в золе не должно быть более 6%, а щелочей (К20 + Na20) — 3%.

Большое влияние на качество ячеистых бетонов оказывают химический состав, дисперсность и характер поверхности частицкремнеземистого компонента, а также содержание в нем различных примесей. Чем больше содержится в кремнеземистом компоненте кремнезема, больше суммарная поверхность и шероховатость его зерен, тем полнее происходит химическое взаимодействие кремнезема с вяжущим или продуктами его гидратации при температуре более 100° С и тем выше прочность бетона.

При прочих равных условиях прочность ячеистого бетона значительно возрастает с повышением дисперсности частиц кремнеземистого компонента, т. е. с увеличением их суммарной поверхности. Еще более интенсивно этот процесс протекает на свежеобнаженных частицах, образующихся при их помоле. Большое влияние дисперсность кремнеземистого компонента оказывает на стойкость ячеистой массы. С уменьшением размера частиц и их массы обеспечиваются более благоприятные условия для образования ячеистой смеси с равномерно распределенными воздушными порами и уменьшается опасность оседания смеси и нарушения ее структуры.

Качество ячеистого бетона зависит также от содержания в кремнеземистом компоненте примесей глины, слюды, а также сернистых и органических соединений. Примеси глины и ила, обладающие повышенным водопоглощением, могут вызвать появление трещин на поверхности изделий.

Большое содержание в кремнеземистом компоненте сернистых и органических соединений, а также окислов щелочноземельных металлов (К20, Na20), содержащихся в слюде и полевом шпате, препятствует нормальному течению процессов твердения вяжущих и взаимодействию их с частицами кремнеземистого компонента.

В качестве кремнеземистого компонента в ячеистых бетонах применяют:

1. Природные кварцевые пески с содержанием кремнезема не менее 90%, полностью или частично молотые и только в отдельных случаях — тонкодисперсные немолотые. В немолотом песке допускается: слюды— не более 0,5%, глины и ила — не более 3%, если глинистые частицы представлены минералами с устойчивой кристаллической решеткой (типа каолинита), и не более 1%, если они содержат минералы с расширяющейся кристаллической решеткой (типа монтмориллонита).

2. Зола ТЭЦ и ГРЭС. Наиболее целесообразным является использование золы-уноса, так как зола из отвалов гидрозолоудаления неоднородна по химическому и зерновому составу. Зола-унос от сжигания бурых и каменных углей с удельной поверхностью 3000—5000 см2/г должна содержать не менее 50% стекловидных и оплавленных частиц; п.п.п. для золы бурых углей — не более 3% и для золы каменноугольных углей — 5%, набухание в воде — не более 5%. Лепешки из цементно-зольного раствора состава 1 : 3 должны выдерживать стандартные испытания (ГОСТ 310—60) на равномерность изменения объема. При неудовлетворительном зерновом составе золы в первую очередь производят отсев крупных частиц. Если этого оказывается недостаточно, то прибегают к ее помолу. Золу-унос рекомендуется использовать в качестве кремнеземистого компонента в безавтоклавных бетонах.

3. Маршаллит — рыхлый природный материал с объемной массой в сухом состоянии 1100 кг/м8, содержащий свыше 85% кремнезема в виде мелкозернистого кварца. В маршаллите имеется около 60% частиц размером меньше 0,01 мм и около 25% — размером 0,02-0,06 мм. Содержание в маршаллите до 2% (от массы бетона) соединений мышьяка не только не оказывает вредного влияния на качество бетона, но и ускоряет его твердение и повышает атмосферостойкость.

4. Трепел — тонкодисперсная порода осадочного происхождения, содержащая свыше 75% аморфного кремнезема с размерами зерен 0,002—0,005 мм.

В производстве крупноразмерных изделий, главным образом из безавтоклавного ячеистого бетона, в его состав вводят те же искусственные и естественные пористые заполнители фракции 5-10 мм, что и при изготовлении легких бетонов, а также карбонатные заполнители с содержанием углекислого кальция и магния не менее 90%. Объемная масса заполнителя в куске не должна превышать заданную объемную массу бетона более чем на 25%, а коэффициент температурного расширения должен быть близок к такому же показателю для ячеистого бетона.

Образование пор в ячеистых бетонах производят двумя способами: смешиванием раствора с заранее приготовленной пеной или введением в него газообразующих веществ.

Наибольшее распространение в качестве газообразователяв СССР и за рубежом получила алюминиевая пудра ПАК-3 и ПАК-4 с содержанием металлического алюминия в количестве 87-92% и тонкостью помола 5000-6000 см2/г.

Для получения стойкой пены используют следующие пенообразователи: клееканифольный, приготавливаемый из костного или мездрового клея, сосновой канифоли и технического едкого натра; смоло-сапониновый, сырьем для которого служит мыльный корень; алюмосульфонафтеновый, для приготовления которого применяют керосиновый контакт Петрова, едкий натр и сернокислый глинозем; ГК, изготавливаемый из гидролизованной крови животных и сернокислого закисиого железа. Все материалы для приготовления пенообразователей должны отвечать требованиям соответствующих стандартов. Допускается применение и других пенообразователей, если пена и приготовленный на ней цементный и силикатный ячеистый бетон удовлетворяют требованиям технических условий.

В качестве антикоррозийной защиты арматуры применяют покрытие ее слоем холодной цементно-битумной или цементно-полистирольной мастики.

Для стабилизации обмазок, т. е. предотвращения расслоения, в их состав можно вводить поверхностно-активные добавки. Например, для цементно-битумной обмазки — 1% мылонафта и 0,5% NaOH, а для цементно-полистирольной — 0,5% алкиламида от массы цемента. Рабочая вязкость всех обмазок по вискозиметру ВЗ-4 должна составлять 30-40 с.

В качестве пассиватора коррозии арматурной стали в смесь можно вводить нитрит натрия (натрий азотистокислый) — 2% сухого вещества от массы вяжущего.

Состав антикоррозийных обмазок для арматуры

| Наименование мастики | Материалы для приготовления | Состав, частей по массе |

| Цементно-битумная холодная | Портландцемент | 1 |

| Битум марки БН-у | 4-6 | |

| Уайт-спирит, бензин, толуол и другие летучие растворители | 1,5 | |

| Цементно-полистирольная | Портландцемент | 130-200 |

| Полистирольный клей или кубовые остатки | 100 | |

| в том числе растворитель (скипидар, метаксилол, ксилол) | 20 | |

| Молотый песок с удельной поверхностью по ПСХ-2 2500-3000 см2/г | 20 |

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

technology-jbi.ru

Силикатные бетоны плотной и ячеистой структуры на основе песков, содержащих полевые шпаты

Основным сырьем для получения автоклавных бетонов служат известь и песок. Поскольку песок в материалах гидротермального твердения — реакционноактивный компонент, минералогический , состав его имеет большое значение. Сейчас для автоклавных силикатных бетонов используют в основном кварцевые пески. Однако области их распространения ограничены. Пески большинства месторождений полиминеральны по своему составу. Особенно широко распространены пески, содержащие полевые шпаты. Основными минералами каракумских песков большинства месторождений являются кварц и полевые шпаты. Решение проблемы использования кварцевополевошпатовых песков в производстве изделий из силикатных бетонов позволит существенно расширить сырьевую базу строительных материалов во многих районах нашей страны и особенно в Средней Азии.

В исследованиях ВНИИСТРОМа по разработке технологии изготовления изделий из ячеистого и плотного (тяжелого) силикатных бетонов и изучению их свойств использовались пески Ашхабадского, Чарджоуского. Ташаузского, Аму-Дарьинского. Челекенского, Небит-Дагского, Безмеииского, Марыйского, Дарган-Атинского, Бахарденского месторождений, содержащие кварца от 73 до 38% и полевых шпатов от 13 до 28%. Кроме этого, в песках в некоторых количествах имеются и другие примеси — карбонаты и глинистые вещества.

Для определения влияния количественного содержания в песке полевых шпатов на состав продуктов твердения и основные свойства силикатных бетонов использовались искусственно приготовленные смеси из кварца и полевошпатных минералов. Результаты экспериментов подтвердили установленный ранее факт меньшей химической активности во взаимодействии с известью полевых шпатов, особенно щелочных (альбит, микроклин), по сравнению с кварцами. Однако, как показали исследования, степень влияния примесей щелочных полевых шпатов в песке на реакционную способность известково-песчаных смесей и физико-мехаии- ческие свойства силикатных бетонов за- ! висит от величины примесей. Эту закономерность можно отметить при анализе данных других авторов .

Присутствие в кварцево-полевошпатовом песке 10—20% указанных минералов практически не вызывает изменения состава продуктов автоклавного твердения и прочностных показателей бетонов как плотной, так н ячеистой структуры. Наличие в песке более 20% полевых шпатов приводит к уменьшению общего количества продуктов твердения и изменению их состава. Понижается содержание низкоосновных гидросиликатов кальция, увеличивается количество высокоосновных гидросиликатов кальция с одновременным увеличением содержания новообразований, имеющих в своем составе окислы алюминия (гидрогранаты) и щелочных металлов (смешанные кальциево-щелочные гидросиликаты).

Степень такого изменения повышается с увеличением содержания в песке полевых шпатов. Вследствие этого, определенные количества полевошпатовых примесей в песке приводят к снижению прочности бетона при сжатии. Для бетонов ячеистой структуры это снижение начинается при наличии в песке 40% полевошпатовых минералов (прочность при сжатии уменьшается на 20%) для бетонов плотной структуры при содержании в исходном песке 30—40% полевых шпатов прочность при сжатии уменьшается примерно на 10—20%. Причина различия во влиянии на указанные свойства бетонов плотной и ячеистой структуры одинаковых количеств в исходном песке полевошпатовых минералов заключается в разном соотношении извести и песка в тенкоизмельченной смеси этих материалов. При обычно принятом содержании активной СаО в молотой известково-песчаной смеси для ячеистого бетона 18— 20% и для плотного силикатного бетона примерно 30% соотношение С/S для первой разновидности бетона почти в 2 раза ниже, чем для второй. Влияние же минералогического состава неизмельченного песка-заполнителя в бетоне плотной структуры существенно ниже, чем влияние тонкомолотого песка в составе вяжущего.

2Вайшвилайше А., Вектарис Б. Влияние полевошпатовых примесей иа физико-механические свойства плотного и ячеистого силикатных бетонов. Сб. «Исследования по силикатным бетонам». Издательство «Мин- тис». Вильнюс, 1967.

Высокая основность молотых известково-песчаных смесей, предназначенных для изготовления плотного силикатного бетона, по сравнению с ячеистым, приводит к тому, что относительно меньшая химическая активность полевых шпатов по сравнению с кварцем проявляется в первых при меньшем содержании в смеси этих минералов, чем в бетоне ячеистой структуры.

Прочность на растяжение при изгибе силикатных бетонов как плотной, так и ячеистой структуры, при наличии в песке 40—45% полевых шпатов выше аналогичной прочности бетонов на основе кварца. Характерно также, что отношение для бетонов на кварцевополевошпатовых песках выше, чем при использовании чисто кварцевого песка. Эта особенность силикатных бетонов на кварцево-полевошпатовых песках связана с пониженной основностью низкоосновных гндросиликатов кальция, так как щелочная среда, образующаяся при разложении полевых шпатов, способствует повышению растворимости кварцевой составляющей песка и активизирует процесс ее взаимодействия с известью.

Наличие в песке значительных количеств полевошпатовых минералов определенным образом сказывается на долговечности бетонов. В настоящее время долговечность строительных материалов принято оценивать по изменению их физико- технических свойств при попеременных замораживании и оттаивании, увлажнении и высушивании, воздействии углекислого газа, по усадочным деформациям и пр. Испытание образцов г использованием искусственно приготовленных песчаных смесей показало, что ячеистый бетон на смеси кварца и полевего шпата в соотношении примерно 1: 1 прошел 15 циклов замораживания и также, как и аналогичные образны бетона на основе чисто кварцевого, без потерь в весе и прочности. Ячеистый же бетон иа полевошпатовом песке не выдержал и 2 циклов испытания. Вместе с тем. полевошпатовые минералы в леске не оказывают отрицательного влияния на стойкость силикатного бетона при попеременном увлажнении и высушивании н искусственной карбонизации. Величины полной усадки бетона при высушивании от состояния максимального водонасыщении до нулевой влажности уменьшаются при наличии в песке 30 и более процентов полевошпатовых примесей. Это связано с присутствием бетоне иа кварцево-полевошпатовых и полевошпатовых песках минералов, не удерживающих или слабо удерживающих межслоевую воду. К ним относятся вы- сохоосчовные гидросиликаты кальция, гидрогранаты, ксонотлит. Пониженная величина полной усадки бетона на кварцево-полевошпатовых и полевошпатовых песках положительно сказывается иа стойкости его при чередующихся увлажнениях и высушиваниях.

В целом исследования показали, что в производстве ячеистых силикатных бетонов. удовлетворяющих по своим свойствам нормативным требованиям, и в производстве плотных силикатных бетонов марок до 400 допустимо использование для приготовления вяжущего полиминеральных песков с содержанием щелочных полевых шпатов до 30% при наличии кварца не менее 50%. При меньшем содержании кварца необходимо предварительное испытание вяжущего на основе такого песка в бетоне с проверкой прочности при сжатии и морозостойкости бетона. В песке-заполнителе для плотного силикатного бетона, вследствие значительно меньшей реакционной способности немолотого песка, допустимое содержание полевошпатовых минералов может быть выше. Возможные пределы указанной величины зависят от требований, предъявляемых к бетону (преимущественно к его прочности).

Чтобы изучить возможность получения на основе природных кварцево-полевошпатовых песков силикатных бетонов и крупноразмерных изделий исследовались прочностные характеристики и показатели долговечности этих материалов с параллельной отработкой технологических параметров их изготовления.

Данные по прочности и морозостойкости ячеистых силикатных бетонов объемных весов 7G0 .ООО кг/м3 из барханных песков всех 10 месторождений показали, что все они пригодны для изготовлении наружных стеновых панелей.

Более детально физико-механические свойства ячеистых силикатных бетонов были исследованы на примере песка Ашхабадского месторождения, содержащего наибольшее количество полевошпатовых минералов (28%). По основным строительным свойствам (призменной прочности при сжатии, прочности на растяжение при изгибе и раскалывании, прочности на срез, модулю упругости, величине сцепления с арматурой) этот бетон, изготовленный на основе песка Ашхабадского месторождения характеризуется показателями, равными или в ряде случаев более высокими, чем аналогичные показатели ячеистых бетонов, приготовленных с использованием кварцевых песков.

ГОСТом не нормируются предельные величины по усадочным деформациям бетона при высыхании, но важность измерения этих величии, характеризующихся и постой кость материала, не вызывает сомнений. Усадка ячеистых силикатных бетонов объемного весом 700 кг/м3 на барханных песках исследованных месторождений, определенная в соответствии с требованиями ГОСТ 12857—67 после 28-дневиого высушивания над К2СО3 составила величину 0,34—0,54 мм/м. Полная усадка при высушивании до целевой влажности этих бетонов равнялась 1.4—1,6 мм/м. По литературным данным, эта величина для газосиликата на кварцевом песке достигает 1,9 мм/м. Несколько меньшую величину полной усадки в случае использования природных кварцевополевошпатовых песков по сравнению с бетонами иа кварцевом песке можно объяснить, в соответствии с ранее высказанными соображениями, наличием в составе продуктов твердения высокоосновных гидросилнкатов кальция, которые не удерживают или удерживают в меньшей мере межплоскостную воду, чем CSH(I), 1: минералы тоберморитового ряда.

Величина падения прочности при сжатии ячеистого силикатного бетона объемного веса 600 и 700 кг/м3, изготовленного на основе барханных кварцево-нолевошпатовых песков, после 10-кратного попеременного увлажнения и высушивания не превышает 10%.

Карбонизация этих бетонов (при действии СО2 с концентрацией 100%) протекает значительно медленнее, чем бетонов на основе чисто кварцевых песков Это обусловлено присутствием в продуктах твердения определенных количеств высокоосновных гидросилнкатов кальция, которые, в отличие от CSH(I), очень медленно реагируют с С02. За 5 лет атмосферного хранения на воздухе образцов из ячеистого бетона иа бархатных песках прочность их не понизилась.

Отмеченные различия в свойствах ячеистых бетонов на кварцевополевошпатовых и кварцевых песках, связанные с некоторыми различиями в составе их продуктов твердения, характерны и для бетонов плотной структуры. Однако, если для ячеистого силикатного бетона на песках Туркменских месторождений можно рекомендовать в целом те же технологические параметры приготовления сырьевой смеси, которые приняты в производстве газосиликата на кварцевом песке, то для бетона плотной структуры следует изменить рецептуру как вяжушего, так г. бетонной смеси. Причина этого заключается, во-первых, в необходимости снижения основности молотых известково- песчаных смесей в связи с малым содержанием в песках кварца и значительным количеством полевошпатовых минералов, обладающих низкой по сравнению с кварцем реакционной способностью, и во-вторых, в необходимости повышения расхода вяжущего в связи с высокой дисперсностью, характерной для барханных песков.

По своим строительным свойствам плотный силикатный бетон, изготовленный на основе барханных песков, удовлетворяет нормативным требованиям. Так, например, бетон с прочностью при сжатии 280 кГ/см2 в кубах с ребром 20 см, изготовленный на основе песка Ташаузского месторождения, характеризовался следующими показателями: призменная прочность при сжатии 273 кГ/см2. прочность на растяжение при изгибе — 56 кГ/см2. статический модуль упругости 171000 кГ/см2, величина сцепления с арматурой — 63 кГ/см2. Однако эти бетоны вследствие высокой дисперсности песка- заполнителя, способствующей увеличению пористости бетона, обладают повышенным водопоглощением — примерно 14%. Усадка бетона от состояния полного во- донасыщения до влажности 37о (приблизительно такая влажность является равновесной в условиях эксплуатации) составляет 0,7 мм/м, полная усадка бетона — 1,1 мм/м.

Плотные силикатные бетоны на исследованных песках морозостойки, они выдерживают до 150 циклов попеременного замораживания и оттаивания без внешних признаков разрушения и без потерн прочности.

Испытание стеновых панелей (размером 2580X1390X140 мм) и плит перекрытий (размером 2580X1390X100 мм) из плотных силикатных бетонов на барханных песках показало, что их несущая способность не только стответствует, но н и ряде случаев на 50—% превышает теоретическую. Вместе с тем до накопления производственного опыта пс применению в качестве песка-заполнителя столь высокодисперсных песков при составлении проектов предприятий целесообразно предусмотреть возможность улучшения зерновое: состава песка путем обогащения его фракциями других пород в целях улучшения формовочных свойств бетонных смесей и повышения трещиностойкости изделий.

Проведенные исследования указывают на возможность использования в производстве крупноразмерных изделий из бетонов автоклавного твердения полиминеральных песков в частности, кварцевополевошпатовых с наличием примесей и других минералов. Установлено, что полевые шпаты, содержавшиеся в песках многих месторождений, оказывают влияние на свойства силикатных бетонов. Это влияние носит как отрицательный, так и положительный характер, с степень этого влияния зависит от количества полевошпатовых минералов в тесте. В производстве силикатобетонных изделий следует считать допустимым использование тонкомолотого песка, являющегося компонентом вяжущего.

alyos.ru

| В настоящее время заводы ячеистого бетона «Итонг» имеются в практически во всех странах мира, в том числе в России и Беларуси. Классификация и общие требования к бетонам, в т. ч. и ячеистым, приведены в ГОСТ 25192-82. Основные требования к ячеистому бетону установлены ГОСТ 25485-82 и ГОСТ 12852-77. Из ячеистого бетона изготавливают стеновые панели (ГОСТ 11118-73 с изм., ГОСТ 4 11024-84 с изм.), блоки и камни стеновые (ГОСТ 21520-76), теплоизоляционные изделия (ГОСТ 5742-76). Основные свойства ячеистых бетонов приведены в табл. 1 и 2: Табл. 1. Усредненные свойства ячеистых бетонов

Табл. 2. Теплофизические свойства ячеистого бетона и ячеистого силиката по СниП II-3-79

Размеры изделий из газосиликата от различных производителей могут сильно варьироваться: 588?200?288; 588?100?576; 600?200?300; 600?100?300; 500?200?300; 588?150?288; 588?300?288 и т. д. Блоки плотностью от 500 кг/м? применяются как стеновой материал в малоэтажном или монолитном строительстве. Блоки меньшей плотностью (соответственно и меньшей прочностью) применяют как теплоизоляционно-конструкционный материал – в качестве вкладышей при колодцевой кирпичной кладке (в т. ч. колодцевой модифицированной) и при изоляции перекрытий и безчердачной кровли (по пароизоляции с последующей укладкой финишных кровельных слоев). Стеновые материалы из силикатного бетона Силикатный бетон – искусственный камневидный материал, представляющий собой затвердевшую при тепловлажностной обработке паром повышенного давления смесь известково-кремнеземистого вяжущего, заполнителя и воды. Силикатные бетоны по основному назначению классифицируются на конструкционные и специальные; по виду заполнителей – на бетоны на плотных и пористых заполнителях; по крупности заполнителей – на мелко- и крупнозернистые. Свойства изделий из силикатного бетона аналогичны свойствам изделий из цементного бетона. Силикатные бетоны по ГОСТ 25214 характеризуются следующими показателями и свойствами:

Отпускная плотность силикатного бетона в изделиях равна заданной проектной марке. Показатели истираемости силикатного бетона на плотных заполнителях, характеризующиеся потерями массы образцов при испытании на истираемость, не должны превышать указанных в ГОСТ 13015.0. Из силикатного бетона могут быть изготовлены многие сборные изделия, применяемые в жилищном, гражданском, промышленном и сельском строительстве, в том числе и специализированные изделия сложных форм. Наиболее эффективно изготовление из силикатного бетона пустотных изделий, т. к. пустоты улучшают условия прогрева и охлаждения изделий, снижают массу изделий и расход материалов на их изготовление. Проектирование изделий из силикатного бетона производится по СНиП 2.03.01-84 и СНиП 2.03.02-86 «Бетонные и железобетонные конструкции из плотного силикатного бетона». Требования по транспортировке силикатных материалов аналогичны требованиям, предъявляемым к керамическому кирпичу и изделиям из бетона на портландцементе. Транспортировка «навалом» категорически нежелательна – осуществляться она должна на поддонах или в штабелях с последующей механической или поштучной ручной разгрузкой. Хранить силикатные материалы желательно под навесом на твердом основании (например, на деревянном настиле). Силикатный кирпич Силикатный кирпич – это автоклавный материал, разновидность силикатного бетона на мелком заполнителе, имеющий форму и размеры кирпича. Он состоит примерно из 90% извести, 10% песка и небольшой доли добавок. Добавляя некоторое количество пигментов, можно получать силикатный кирпич различных цветов: синего, зеленого, фиолетового. Свойства силикатного кирпича регламентируются ГОСТ 379-79 «Кирпич и камни силикатные. Технические условия». Основные характеристики силикатного кирпича:

Стандартные размеры силикатного кирпича (одинарного, полуторного, двойного) аналогичны стандартным размерам керамического кирпича. Требования в качеству, геометрии и внешнему виду силикатного кирпича аналогичны требованиям, предъявляемым к керамическому кирпичу. Технология ведения кладочных работ для силикатного кирпича аналогична технологии кладочных работ для керамического кирпича. | |||||

www.wikistroi.ru

силикатный ячеистый бетон автоклавного твердения - патент РФ 2080310

Силикатный ячеистый бетон автоклавного твердения на основе аргиллита относится к эффективным строительным материалам. Цель изобретения - улучшение физико-механических свойств материала и экономических показателей его производства. При производстве бесцементного ячеистого бетона автоклавного твердения в качестве кремнеземистого компонента, применен аргиллит при следующем содержании компонентов в ячеисто-бетонной смеси, %: известь - кипения 10 - 25; аргиллита 75 - 90; алюминиевая пудра сверх 100% извести и аргиллита и воды до оптимальной текучести смеси. С применением аргиллита в качестве кремнеземистого компонента синтезируется новое цементирующее вещество с новыми физико-механическими свойствами при минимальных затратах материальных, в первую очередь топливо-энергетических ресурсов. При одинаковой плотности марка материала по прочности увеличивается в среднем в 1,7 раза, улучшается водостойкость материала. Себестоимость материала уменьшается на 25 - 30%. Уменьшается вес конструкции здания и транспортные расходы по доставке материала на стройплощадку. Уменьшаются эксплуатационные расходы на восстановление рабочих органов помольного оборудования. Изобретение относится к строительству, а именно к отрасли промышленности строительных материалов. Силикатный ячеистый бетон является строительным материалом и может быть использован для строительства зданий и сооружений как теплоизоляционный, теплоизоляционно-конструктивный и конструкционный строительный материал. Кроме этого, предлагаемый новый материал может быть применен в качестве теплоизоляционного и звукопоглощающего материала. Силикатный ячеистый бетон как эффективный строительный материал может быть использован в жилищном строительстве, в особенности в малоэтажном индивидуальном, а также в сельскохозяйственном, промышленном и гражданском строительстве. В настоящее время известно большое количество строительных материалов, применяемых в ограждающих конструкциях зданий и сооружений, как традиционных, так и новых. Это такие материалы как кирпич, бетона на легких искусственных и естественных заполнителях, ячеистые бетоны и другие. Наиболее универсальным строительным материалом является кирпич [1] Однако, он имеет ряд существенных недостатком, таких как большая энергоемкость и длительность технологического цикла производства, относительно большая объемная масса до 1900 кг/м3, высокая теплопроводность. Конструкции из кирпича слабо поддаются механизации производства строительных работ и характеризуются значительной трудоемкостью. Бетоны на легких искусственных и естественных заполнителях имеют лучшие физико-механические свойства: меньшую объемную массу материала 900 1200 кг/м3, меньшую теплопроводность и соответственно меньшую толщину стен и массу конструкций всего здания [2] Позволяют изготавливать конструкции крупными элементами (панели) и механизировать строительный процесс. Однако, энергозатраты на производство искусственных легких заполнителей бетона достаточно велики, хотя и меньше чем на кирпич. Доставка же природных заполнителей к районам строительства как правило связана со значительными транспортными затратами и не всегда экономически оправдана. Кроме того, производство строительных конструкций из легких бетонок базируется на применении в качестве вяжущего в основном цемента -материала дорогого, дефицитного и экологически не совсем чистого. Наиболее близким к изобретению является силикатный ячеистый бетон автоклавного твердения, полученный из смеси, содержащей известь-кипелку, кремнеземистый компонент, алюминиевую пудру и воду. Соотношение между кремнеземистым компонентом и известью находится в пределах 2,4 3,6 вода берется в количестве, обеспечивающем оптимальную текучесть. Количество алюминиевой пудры в смеси зависит от заданного объема ячеистобетонной смеси [3] Сырьевая база производства автоклавных силикатных изделий для жилищно-гражданского и промышленного строительства значительно шире, чем для бетонных изделий. Знергозатраты на производство материала и возведение конструкций почти в 2 раза меньше, чем на производство материала и возведение стен из кирпича и керамзитобетонита, а удельный расход вяжущего (извести), на 1 м3 газосиликата на 25 30% меньше, чем расход цемента на производство 1 м3 газобетона на цементе [1] Огнестойкость газосиликата соответствует ГОСТу. Однако, с уменьшением плотности газосиликата, то есть при улучшении его теплотехнических характеристик и уменьшении веса конструкций значительно уменьшается и марка материала по прочности на сжатие, что выводит его из категории конструкционного в теплоизоляционный материал, а это снижает эффективность применения его как стенового материала в строительстве. Кварцевый песок, как один из основных компонентов газосиликата, имеет промышленные запасы не во всех регионах и для некоторых регионов интенсивного строительства является дефицитным и дорогим сырьем из-за значительных транспортных расходов. Кроме того, кварцевый песок высокоабразивный материал. При его измельчении очень интенсивно изнашиваются рабочие органы помольного оборудования и требуется частое их восстановление. Цель изобретения улучшение физико-механических свойств материала. Поставленная цель согласно изобретению достигается тем, что при производстве газосиликата кварцевый песок заменяется новым кремнеземистым компонентом аргиллитом. Аргиллит это горная порода, имеющая следующий минералогический состав, SiO2 51 61,86 Al2O3 13,45 15,66 Fe2O3 2 6 CaO 1,42 10,54 SO3 0,1 2 K2O 2,2 2,5 Na2O 0,6 0,8 MgO 0,1 2,8 Прочие 7,98 13,50. Порода находится в тонкодисперсном спрессованном состоянии. Объемная масса аргиллита 1,8 1,9 г/м3 (справочно кварцевый песок 2,65 2,7 г/см3). При изготовлении ячеистого бетона на аргиллите компоненты вводятся в следующем соотношении (по массе сухой смеси), Известь кипелка 10 25 Аргиллит 75 90 Алюминиевая пудра 0,02 0,1. Новым в изобретении является замена кварцевого песка, состоящего из диоксида кремния SiO2 на аргиллит, содержащий оксиды кремния, алюминия, железа SiO2, Al2O3, Fe2O3. В процессе диспергирования компонентов материала в жидкой среде происходит механическое активирование индивидуальных реагентов и их смесей. При химическом взаимодействии извести-кипелки (CaO + MgO) с оксидами SiO2, Al2O3, Fe2O3, содержащимися в аргиллите, образуются силикаты, алюминаты и ферриты кальция. При гидротермальной обработке материала и автоклаве под давлением насыщенного пара 0,8 1,2 МПа происходит гидратация минералов с образованием различных по составу и структуре кристаллов гидросиликатов, гидроалюминатов и гидроалюмоферритов кальция, их твердых растворов, комплексных соединений. Свободные CaO и MgO гидратируются с образованием Ca(OH)2 и Mg(OH)2. Таким образом, при замене кварцевого песка на аргиллит по технологии производства газосиликата синтезируется новое цементирующее вещество с новыми физико-механическими свойствами. Существенным отличием нового материала является то, что при гидротермальной обработке смеси образуются гидросиликаты, гидроалюминаты и гидроалюмоферриты кальция, что приближает материал по составу к цементу. При конкретном изготовлении силикатного ячеистого бетона на аргиллите с введением извести меньше 10% и аргиллита больше 90% получается материал с уменьшенной плотностью и низкой прочностью, пригодный для применения только в качестве теплоизоляционной засыпки. При введении извести больше 25% и аргиллита меньше 75% получается материал с увеличенной плотностью и увеличенным расходом вяжущего, что снижает экономическую эффективность его производства. При конкретном изготовлении силикатного ячеистого бетона на аргиллите в предлагаемом составе компонентов, Известь 10 25 Аргиллит 75 90 Алюминиевая пудра 0,02 0,1 получается материал соответствующий требованиям ГОСТ 25485-82 на автоклавные ячеистые бетоны. Новый материал имеет более высокие технические свойства по сравнению с газосиликатом и получен с минимальными затратами материальных, в первую очередь топливно-энергетических ресурсов. Снижение затрат на эксплуатационное поддержание помольного оборудования и замена произвольного кремнеземистого компонента песка на местное сырье аргиллита, значительно снижает себестоимость нового материала и повышает экономическую эффективность его применения в строительстве. В качестве примера изготовления изобретения в лабораторных условиях выполнены образцы силикатного ячеистого бетона на кварцевом песке (газосиликат) и на аргиллите при одинаковом содержании вяжущего извести. Образцы изготовлены по стандартной технологии производства силикатного ячеистого бетона автоклавного твердения: совместный помол и смешивание компонентов в жидкой среде, добавление порообразователя, автоклавная обработка при давлении пара 0,8 МПа, в течение 12 ч. Сырье для образцов взято из следующих источников: кварцевый песок завозится в город из песчаных карьеров на Украине; известь кипелка из Каменского карьера Адлеровского района города Сочи, аргиллит из Ново-пластунского карьера города Сочи. Состав аргиллита Ново-Пластунского месторождения следующий, SiO2 61; Al2O3 12,6; Fe2O3 5; CaO 6,1; MgO 2; K2O 2,4; NaO 0,5; SO3 0,5, п.п.п. 9,1. Проба N 1 образцы на кварцевом песке состава, известь кипелка 10; песок кварцевый 90, алюминиевая пудра 0,1. Проба N 2 образцы на аргиллите состава, Известь кипелка 10 Аргиллита 90 Алюминиевая пудра 0,1. Образцы на прочность испытаны в лаборатории. Сравнение результатов испытания образцов не прочность показало, что при одинаковой марке по плотности марка образцов из аргиллита по прочности на сжатие в среднем на 70% выше, чем образцов на кварцевом песке. Использование предлагаемого материала позволит уменьшить вес ограждающих конструкций зданий и сооружений, уменьшить транспортные расходы на перевозку строительного материала к месту строительства. Кроме того, замена привозного сырья, кварцевого песка на местное сырье аргиллит значительно уменьшит себестоимость материала. Уменьшение эксплуатационных расходов на поддержание помольного оборудования из-за меньшей абразивности аргиллита по сравнению с песком, также снизит себестоимость материала.ФОРМУЛА ИЗОБРЕТЕНИЯ

Силикатный ячеистый бетон автоклавного твердения, полученный из смеси, содержащей известь-кипелку, кремнеземистый компонент, алюминиевую пудру и воду, отличающийся тем, что в качестве кремнеземистого компонента используют аргиллит при следующем соотношении компонентов в смеси, мас. Известь-кипелка 10 25 Аргиллит 75 90 Алюминиевая пудра (сверх 100% извести и аргиллита) 0,02 0,1 Вода До оптимальной текучести смесиwww.freepatent.ru

Силикатный ячеистый бетон автоклавного твердения

Силикатный ячеистый бетон автоклавного твердения на основе аргиллита относится к эффективным строительным материалам. Цель изобретения - улучшение физико-механических свойств материала и экономических показателей его производства. При производстве бесцементного ячеистого бетона автоклавного твердения в качестве кремнеземистого компонента, применен аргиллит при следующем содержании компонентов в ячеисто-бетонной смеси, %: известь - кипения 10 - 25; аргиллита 75 - 90; алюминиевая пудра сверх 100% извести и аргиллита и воды до оптимальной текучести смеси. С применением аргиллита в качестве кремнеземистого компонента синтезируется новое цементирующее вещество с новыми физико-механическими свойствами при минимальных затратах материальных, в первую очередь топливо-энергетических ресурсов. При одинаковой плотности марка материала по прочности увеличивается в среднем в 1,7 раза, улучшается водостойкость материала. Себестоимость материала уменьшается на 25 - 30%. Уменьшается вес конструкции здания и транспортные расходы по доставке материала на стройплощадку. Уменьшаются эксплуатационные расходы на восстановление рабочих органов помольного оборудования.ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Изобретение относится к строительству, а именно к отрасли промышленности строительных материалов. Силикатный ячеистый бетон является строительным материалом и может быть использован для строительства зданий и сооружений как теплоизоляционный, теплоизоляционно-конструктивный и конструкционный строительный материал. Кроме этого, предлагаемый новый материал может быть применен в качестве теплоизоляционного и звукопоглощающего материала. Силикатный ячеистый бетон как эффективный строительный материал может быть использован в жилищном строительстве, в особенности в малоэтажном индивидуальном, а также в сельскохозяйственном, промышленном и гражданском строительстве. В настоящее время известно большое количество строительных материалов, применяемых в ограждающих конструкциях зданий и сооружений, как традиционных, так и новых. Это такие материалы как кирпич, бетона на легких искусственных и естественных заполнителях, ячеистые бетоны и другие. Наиболее универсальным строительным материалом является кирпич [1] Однако, он имеет ряд существенных недостатком, таких как большая энергоемкость и длительность технологического цикла производства, относительно большая объемная масса до 1900 кг/м3, высокая теплопроводность. Конструкции из кирпича слабо поддаются механизации производства строительных работ и характеризуются значительной трудоемкостью. Бетоны на легких искусственных и естественных заполнителях имеют лучшие физико-механические свойства: меньшую объемную массу материала 900 1200 кг/м3, меньшую теплопроводность и соответственно меньшую толщину стен и массу конструкций всего здания [2] Позволяют изготавливать конструкции крупными элементами (панели) и механизировать строительный процесс. Однако, энергозатраты на производство искусственных легких заполнителей бетона достаточно велики, хотя и меньше чем на кирпич. Доставка же природных заполнителей к районам строительства как правило связана со значительными транспортными затратами и не всегда экономически оправдана. Кроме того, производство строительных конструкций из легких бетонок базируется на применении в качестве вяжущего в основном цемента -материала дорогого, дефицитного и экологически не совсем чистого. Наиболее близким к изобретению является силикатный ячеистый бетон автоклавного твердения, полученный из смеси, содержащей известь-кипелку, кремнеземистый компонент, алюминиевую пудру и воду. Соотношение между кремнеземистым компонентом и известью находится в пределах 2,4 3,6 вода берется в количестве, обеспечивающем оптимальную текучесть. Количество алюминиевой пудры в смеси зависит от заданного объема ячеистобетонной смеси [3] Сырьевая база производства автоклавных силикатных изделий для жилищно-гражданского и промышленного строительства значительно шире, чем для бетонных изделий. Знергозатраты на производство материала и возведение конструкций почти в 2 раза меньше, чем на производство материала и возведение стен из кирпича и керамзитобетонита, а удельный расход вяжущего (извести), на 1 м3 газосиликата на 25 30% меньше, чем расход цемента на производство 1 м3 газобетона на цементе [1] Огнестойкость газосиликата соответствует ГОСТу. Однако, с уменьшением плотности газосиликата, то есть при улучшении его теплотехнических характеристик и уменьшении веса конструкций значительно уменьшается и марка материала по прочности на сжатие, что выводит его из категории конструкционного в теплоизоляционный материал, а это снижает эффективность применения его как стенового материала в строительстве. Кварцевый песок, как один из основных компонентов газосиликата, имеет промышленные запасы не во всех регионах и для некоторых регионов интенсивного строительства является дефицитным и дорогим сырьем из-за значительных транспортных расходов. Кроме того, кварцевый песок высокоабразивный материал. При его измельчении очень интенсивно изнашиваются рабочие органы помольного оборудования и требуется частое их восстановление. Цель изобретения улучшение физико-механических свойств материала. Поставленная цель согласно изобретению достигается тем, что при производстве газосиликата кварцевый песок заменяется новым кремнеземистым компонентом аргиллитом. Аргиллит это горная порода, имеющая следующий минералогический состав, SiO2 51 61,86 Al2O3 13,45 15,66 Fe2O3 2 6 CaO 1,42 10,54 SO3 0,1 2 K2O 2,2 2,5 Na2O 0,6 0,8 MgO 0,1 2,8 Прочие 7,98 13,50. Порода находится в тонкодисперсном спрессованном состоянии. Объемная масса аргиллита 1,8 1,9 г/м3 (справочно кварцевый песок 2,65 2,7 г/см3). При изготовлении ячеистого бетона на аргиллите компоненты вводятся в следующем соотношении (по массе сухой смеси), Известь кипелка 10 25 Аргиллит 75 90 Алюминиевая пудра 0,02 0,1. Новым в изобретении является замена кварцевого песка, состоящего из диоксида кремния SiO2 на аргиллит, содержащий оксиды кремния, алюминия, железа SiO2, Al2O3, Fe2O3. В процессе диспергирования компонентов материала в жидкой среде происходит механическое активирование индивидуальных реагентов и их смесей. При химическом взаимодействии извести-кипелки (CaO + MgO) с оксидами SiO2, Al2O3, Fe2O3, содержащимися в аргиллите, образуются силикаты, алюминаты и ферриты кальция. При гидротермальной обработке материала и автоклаве под давлением насыщенного пара 0,8 1,2 МПа происходит гидратация минералов с образованием различных по составу и структуре кристаллов гидросиликатов, гидроалюминатов и гидроалюмоферритов кальция, их твердых растворов, комплексных соединений. Свободные CaO и MgO гидратируются с образованием Ca(OH)2 и Mg(OH)2. Таким образом, при замене кварцевого песка на аргиллит по технологии производства газосиликата синтезируется новое цементирующее вещество с новыми физико-механическими свойствами. Существенным отличием нового материала является то, что при гидротермальной обработке смеси образуются гидросиликаты, гидроалюминаты и гидроалюмоферриты кальция, что приближает материал по составу к цементу. При конкретном изготовлении силикатного ячеистого бетона на аргиллите с введением извести меньше 10% и аргиллита больше 90% получается материал с уменьшенной плотностью и низкой прочностью, пригодный для применения только в качестве теплоизоляционной засыпки. При введении извести больше 25% и аргиллита меньше 75% получается материал с увеличенной плотностью и увеличенным расходом вяжущего, что снижает экономическую эффективность его производства. При конкретном изготовлении силикатного ячеистого бетона на аргиллите в предлагаемом составе компонентов, Известь 10 25 Аргиллит 75 90 Алюминиевая пудра 0,02 0,1 получается материал соответствующий требованиям ГОСТ 25485-82 на автоклавные ячеистые бетоны. Новый материал имеет более высокие технические свойства по сравнению с газосиликатом и получен с минимальными затратами материальных, в первую очередь топливно-энергетических ресурсов. Снижение затрат на эксплуатационное поддержание помольного оборудования и замена произвольного кремнеземистого компонента песка на местное сырье аргиллита, значительно снижает себестоимость нового материала и повышает экономическую эффективность его применения в строительстве. В качестве примера изготовления изобретения в лабораторных условиях выполнены образцы силикатного ячеистого бетона на кварцевом песке (газосиликат) и на аргиллите при одинаковом содержании вяжущего извести. Образцы изготовлены по стандартной технологии производства силикатного ячеистого бетона автоклавного твердения: совместный помол и смешивание компонентов в жидкой среде, добавление порообразователя, автоклавная обработка при давлении пара 0,8 МПа, в течение 12 ч. Сырье для образцов взято из следующих источников: кварцевый песок завозится в город из песчаных карьеров на Украине; известь кипелка из Каменского карьера Адлеровского района города Сочи, аргиллит из Ново-пластунского карьера города Сочи. Состав аргиллита Ново-Пластунского месторождения следующий, SiO2 61; Al2O3 12,6; Fe2O3 5; CaO 6,1; MgO 2; K2O 2,4; NaO 0,5; SO3 0,5, п.п.п. 9,1. Проба N 1 образцы на кварцевом песке состава, известь кипелка 10; песок кварцевый 90, алюминиевая пудра 0,1. Проба N 2 образцы на аргиллите состава, Известь кипелка 10 Аргиллита 90 Алюминиевая пудра 0,1. Образцы на прочность испытаны в лаборатории. Сравнение результатов испытания образцов не прочность показало, что при одинаковой марке по плотности марка образцов из аргиллита по прочности на сжатие в среднем на 70% выше, чем образцов на кварцевом песке. Использование предлагаемого материала позволит уменьшить вес ограждающих конструкций зданий и сооружений, уменьшить транспортные расходы на перевозку строительного материала к месту строительства. Кроме того, замена привозного сырья, кварцевого песка на местное сырье аргиллит значительно уменьшит себестоимость материала. Уменьшение эксплуатационных расходов на поддержание помольного оборудования из-за меньшей абразивности аргиллита по сравнению с песком, также снизит себестоимость материала.ФОРМУЛА ИЗОБРЕТЕНИЯ

Силикатный ячеистый бетон автоклавного твердения, полученный из смеси, содержащей известь-кипелку, кремнеземистый компонент, алюминиевую пудру и воду, отличающийся тем, что в качестве кремнеземистого компонента используют аргиллит при следующем соотношении компонентов в смеси, мас. Известь-кипелка 10 25 Аргиллит 75 90 Алюминиевая пудра (сверх 100% извести и аргиллита) 0,02 0,1 Вода До оптимальной текучести смесиbankpatentov.ru