Силикатные бетоны: особенности, классификация и применение. Силикатные бетоны

| АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника | ⇐ ПредыдущаяСтр 70 из 131Следующая ⇒

Силикатный бетон — камневидный искусственный строительный конгломерат, получающийся из уплотненной и отвердевшей в автоклаве увлажненной смеси молотой негашеной извести (6—10%), молотого кварцевого песка (8—15%) и обычного кварцевого песка (70—80%) или другого заполнителя. Силикатные бетоны могут быть тяжелыми — со средней плотностью более 1800 кг/м3 (в них плотные заполнители — песок и щебень или гравий), легкими — со средней плотностью менее 1800 кг/м3 (в них заполнители — керамзит, аглопорит и др.) и ячеистыми — со средней плотностью менее 500 кг/м3. Разделяют бетоны мелкозернистые с крупностью зерен заполнителя до 5 мм и крупнозернистые с зернами более 5 мм. Наибольшее применение получили тяжелые мелкозернистые бетоны с пределом прочности при сжатии 15, 20, 25, 30, 40 и 50 МПа. Можно изготовить высокопрочные силикатные бетоны с более высоким пределом прочности — 60, 70, 80 МПа и более. Морозостойкость таких бетонов, особенно бетонов высокой прочности, достигает 300 циклов попеременного замораживания и оттаивания без заметных следов разрушений структуры. Кроме того, они обладают достаточной водостойкостью и стойкостью к воздействию некоторых агрессивных сред. Прочность, морозостойкость и другие свойства силикатных бетонов в значительной степени зависят от тонкости помола песка и содержания его в смеси при определенном количестве активной СаО. Так, при содержании активной СаО 12,5% с увеличением удельной поверхности молотого песка прочность и морозостойкость силикатного бетона заметно возрастают. Силикатные бетоны можно армировать как обычной, так и предварительно напряженной арматурой. Однако при влажном режиме эксплуатации конструкций арматуру следует защищать антикоррозионными составами. При нормальном режиме эксплуатации арматура в плотном силикатном бетоне не корродирует, поэтому силикатные бетоны широко применяют в промышленном и гражданском строительстве наравне с обычными цементными бетонами. Из тяжелых силикатных бетонов изготовляют все несущие конструкции: панели стен и перекрытий, лестничные марши и площадки, балки, колонны, плиты и другие детали для сборного промышленного, гражданского и сельскохозяйственного строительства. Из прочных силикатных бетонов изготовляют также напряженно-армированные железнодорожные шпалы, тюбинги для шахтного строительства и метро, безасбестовый шифер и другие изделия. Силикатный бетон находит применение для строительства сборных покрытий и оснований дорог общего пользования. Он имеет высокую сопротивляемость износу (не более 0,3 мм в год) и высокий коэффициент сцепления с колесом автомобиля (0,65—0,80). Кроме несущих конструкций из силикатных бетонов (с добавкой цемента М400) изготовляют облицовочные изделия, в частности силикатные облицовочные плиты. Их применяют для облицовки кирпичных жилых и промышленных зданий, за исключением цоколей, наружных подоконников, поясков и других частей зданий, подвергающихся значительному увлажнению. Возможность окраски силикатных плит в различные цвета с помощью щелочестойких пигментов позволяет повысить их декоративные качества и широко использовать для архитектурной отделки фасадов зданий. В настоящее время значительное внимание уделяется развитию производства легких силикатных бетонов с применением пористых заполнителей, например керамзита, аглопорита, вспученного перлита, шлаковой пемзы и др. Вяжущим веществом в таких бетонах служит тонкомолотая известково-кремнеземистая смесь, обеспечивающая приобретение прочности в условиях автоклавной обработки. |

mykonspekts.ru

Силикатные бетоны: характеристики, способы получения, применение - Статьи

Силикатные бетоны в отличие от обычных получают на основе известково-кремнеземистых вяжущих автоклавного твердения. Для силикатных бетонов приемлема та же классификация, что и для обычных - по структурным признакам и назначению. Распространение силикатных материалов началось с 1880 г., когда В.Михаэлисом был предложен силикатный кирпич. Основополагающей идеей получения силикатных материалов является твердение известково-кремнеземистых композиций в результате синтеза гидросиликатов при повышенных значениях температуры и давления водяного пара. При твердении портландцемента гидросиликаты и другие гидратные новообразования образуются при нормальных значениях температуры и давления в результате реакций гидратации высокоактивных клинкерных минералов. Близость состава цементирующих соединений у портландцементного и силикатного бетонов во многом определяет и близость свойств этих материалов. Основными исходными материалами силикатных бетонов являются воздушная известь и кварцевый песок. Качественные показатели сырьевых материалов должны обеспечивать их высокую пеакционную способность. Решающее влияние на скорость реакций и кинетику формирования структуры силикатного бетона оказывает химический и минералогический состав известково-песчаной смеси, а также ее дисперсность. Реакционная способность извести зависит в основном от содержания активного оксида кальция, размеров кристаллов СаО, содержания МдО. С повышением температуры обжига известняков увеличивается размер кристаллов СаО и замедляется скорость гашения. Существенное влияние оказывает микроструктура карбонатных пород. С уменьшением размера кристаллов кальцита и увеличением их плотности быстрее в процессе обжига укрупняются образующиеся кристаллы СаО. Возможно применение двух основных схем производства силикатного бетона - "гидратной" и "кипелочной", отличающихся условиями гидратации извести. При гидратной схеме известь гасится после смешивания с песком в гасильном барабане или в силосах. При «кипелочной» схеме реализуется гидратационное твердение известково-песчаной смеси. Эта схема предусматривает совместное тонкое измельчение негашеной извести с частью кварцевого песка и последующее смешивание этого тонкодисперсного автоклавного вяжущего с остальным песком как заполнителем и водой для получения пластичной удобоукладываемой известково-песчаной смеси. Гидроксид кальция, образующийся при гашении в условиях «кипелочной» схемы, характеризуется более высокой дисперсностью. Прочность, плотность и долговечность силикатного бетона в условиях «кипелочной» схемы выше, чем при применении предварительно загашенной извести («гидратная» схема). Регулирование процесса гидратации извести достигается за счет введения растворов некоторых электролитов, ускоряющих скорость гашения, а также за счет добавок ПАВ, замедляющих реакцию гидратации СаО. Для изготовления силикатных бетонов применяют кварцевые пески, содержащие не менее 75-80% 5Ю2. Большинство примесей в песке являются инертными включениями и не участвуют в образовании гидросиликатной связки. Нежелательны примеси в песке карбонатов и слюды. Имеются данные, что при наличии в песке 2,5% слюды прочность силикатного бетона падает почти на 30%, а при 5% слюды - на 50%. Лучшими макроструктурой и физико-механическими свойствами обладают бетоны, изготовленные из песков с минимальным объемом межзерновых пустот. Для молотого песка оптимальные размеры фракций 10-50 мкм. Растворимость кремнезема возрастает с повышением температуры, достигая максимума (0,1%) при ЗЗО'С. При этом возрастает концентрация насыщенного раствора и ускоряется образование гидросиликатов. Тонкомолотое известково-песчаное вяжущее, имеющее, как правило, высокую активность (25-35% активных СаО+МgО) может быть заменено известково-шлаковым или зольным вяжущим значительно меньшей активности по содержанию активных оксидов кальция и магния (10-15%). При этом достигается сокращение количества извести в смеси примерно в 2-3 раза. Аналогичный эффект может быть получен при замене части извести другими высококальциевыми отходами, например, белито-вым шламом. При наличии в извести более 5% пережженных частиц, в состав известково-кремнеземистого вяжущего целесообразно вводить высокодисперсные активные минеральные добавки (трепел, опока, обожженная глина, перлит и др.). Твердение силикатных бетонов происходит при тепловлажнос-тной обработке в автоклавах насыщенным паром под давлением 0,9-1,6 МПа, что соответствует температурам 174,5-200'С. Основные положения теории автоклавной обработки извест-ково-кремнеземистых материалов разработаны П.И.Боженовым, Ю.М.Буттом, А.В.Волженским, К.Э.Горяйновым, П.Г.Комоховым, А.В.Саталкиным и рядом других исследователей.

Бетоны наиболее высокой прочности образуются при преобладании в продуктах твердения известково-кремнеземистых смесей гидросиликатов группы СSН(В). Однако имеются данные, что бетоны, цементирующими соединениями в которых служат гидросиликаты СSН(В), а также С5S6Н5, имеют пониженную морозостойкость и повышенные усадочные деформации. Рост прочности бетонов при автоклавной обработке проходит через максимум и при длительном запаривании начинает снижаться. Увеличение прочности обусловлено интенсивным образованием высокодисперсных гидросиликатных клеящих прослоек на зернах песка. По мере затухания этого процесса идет перекристаллизация - укрупнение частичек гидросиликатов, что приводит куменьшению площади контактов и снижению механических показателей твердеющего материала. По мере образования кристаллического сростка из новых гидросиликатов прочность вновь начинает расти. Экспериментально показано, что повышать давление пара, а следовательно, и температуру в автоклавах целесообразно лишь до определенной величины (обычно, не более 1,7 МПа). Для каждого состава шихты имеется своя оптимальная величина давления и соответственно время выдержки в автоклаве, обеспечивающие полноту реакции образования гидросиликатов кальция и их кристаллизацию. Дальнейшее повышение давления может вызвать чрезмерный рост кристаллов, что влечет за собой возникновение неблагоприятной структуры цементирующего вещества. С оптимальными значениями давления и температуры автоклавной обработки связано и оптимальное значение дисперсности известково-кремнеземистого вяжущего, определяющей степень пересыщения раствора, необходимую для получения прочного кристаллического сростка. Прочность силикатных бетонов изменяется в широких пределах: от 5-10 МПа для легких и до 80-100 МПа для высокопрочных тяжелых бетонов. Наибольшее распространение получили мелкозернистые силикатные бетоны, заполнителем которых является обычный кварцевый песок. Соотношение между активным оксидом кальция и молотым песком в вяжущем назначают из условия получения при автоклавной обработке гидросиликатов кальция оптимального состава при минимальном расходе извести. Модуль упругости силикатного бетона при той же крупности заполнителя имеет существенно (25-30%) меньшее значение по сравнению с модулем упругости равнопрочного цементного бетона нормального твердения. При пониженных значениях модуля упругости, силикатный бетон может иметь существенно меньшую ползучесть, чем цементный. Так, по данным А.В.Щурова, абсолютная величина предельной меры ползучести силикатных бетонов не превышала 1,7, тогда как для обычного цементного бетона она составляла 3,9. Для автоклавного силикатного бетона характерно несколько пониженное сцепление с арматурой. Если для обычного жесткого бетона на портландцементе отношение прочности сцепления к прочности на сжатие составляет 0,23-0,28, то для силикатного бетона оно равно 0,10-0,22. При применении арматуры периодического профиля сцепление силикатного бетона с арматурой возрастает в 1,5-2,5 раза. В силикатных бетонах более вероятна, чем в цементных, коррозия арматуры, что объясняется меньшей щелочностью среды. Если в цементных бетонах рН = 12-13,5, то в силикатных 9,5-11. Наиболее благоприятные условия для развития коррозии арматуры создаются при недостаточной плотности бетона и эксплуатации его в условиях повышенной влажности (до 75-85%). Водостойкость силикатных материалов автоклавного твердения изменяется в значительных пределах. Прочность силикатного кирпича в воде может снижаться до 30%, что объясняется его повышенной открытой пористостью, возможным содержанием некоторого количества свободной гидратной извести. Коэффициент размягчения силикатных бетонов в воде колеблется обычно в интервале 0,8-0,9. Наиболее водостойкими являются плотные силикатные бетоны, цементирующая связка которых состоит из гидросиликатов С5Н(В), тоберморита, ксонотлита. Это достигается правильным выбором соотношения СаО и 5Ю2, надлежащей тонкостью помола вяжущего, введением добавок доменного шлака и др. Многие исследователи экспериментально доказали, что водостойкость силикатных бетонов может быть не ниже, чем бетона на портландцементе. Морозостойкость силикатных бетонов, также как и цементных, определяется в основном структурой порового пространства. Силикатный бетон, уплотненный вибрированием, имеет обычно морозостойкость 50-100 циклов. При низкой формовочной влажности можно повысить морозостойкость до 150-300 циклов. Морозостойкость силикатных бетонов с использованием негашеной извести, как правило, выше, чем бетонов, изготовленных по гидратной схеме производства. Последние отличаются повышенной водопотребностью и более низкой плотностью. Также как и для цементных бетонов морозостойкость силикатных бетонов можно существенно повысить, вводя воздухововлекающие добавки. Разновидностью силикатного бетона является силикальцит. Технология этого материала предложена И.К.Хинтом и отличается тем, что помол и смешивание извести и песка осуществляют в быстроходном дезинтеграторе (с числом оборотов до 1500 в минуту). Таким способом обеспечивают минимальный слой извести между дисперсными кварцевыми частицами и високую прочность материала. Различают силикальцит вибрированный, литой и пеносиликальцит. Прочность силикальцита на сжатие может превышать 100 МПа, он характеризуется высокой морозо- и коррозионной стойкостью. Область применения в строительстве силикатных бетонов достаточно обширна. Это стеновые, облицовочные, конструктивные, теплоизоляционные изделия, изделия специального назначения -шпалы, тюбинги, пресованные кровельные изделия и др.

Авторы: Л. И. Дворкин, О. Л. Дворкин

m350.ru

Силикатные бетоны: особенности, классификация и применение

Силикатные бетоны – строительный материал, при автоклавном производстве которого вместо цемента в качестве вяжущего вещества используются смеси перемолотых до размеров пыли кварцевого песка и извести. В остальном состав раствора схож с рецептурой традиционных цементных бетонов: заполнителем выступают обычный или кварцевый песок. Реже — гравий и щебень, роль катализатора вяжущего элемента берет на себя вода.

Особенностью продукции является применение песка как в виде заполняющего материала, так и в составе связующего компонента. Прочный искусственный камень получается благодаря химической реакции между кварцем и известью под воздействием пара в автоклавном оборудовании – именно этот процесс образует гидросиликаты, отвечающие за набор прочности бетонными изделиями.

Песок, используемый для замешивания раствора, содержит, как правило, 80 % кремнезема. Но строительными нормами допускается применение его аморфных разновидностей, которые в ходе химической реакции ведут себя аналогично базовому заполнителю.

Бетонный завод Бетон-М производит любые типы силикатных растворов, которые классифицируются по пластичности, прочности, типу заполнителя, области использования и структуре. По виду они делятся на тяжелые, легкие и ячеистые. В первом случае заполнителем является смесь песка с крупозернистым материалом (гравий, щебень), во втором применяются аглопорит и керамзит, в ячеистых бетонах используют специальные газообразущие добавки или пену.

По характеристикам автоклавный бетон близок к цементному, но при этом он более гигроскопичен. Этот недостаток устраняется применением влагоотталкивающих покрытий, добавлением спецдобавок (доменного шлака, например) и карбонизацией.

Прочность изделий усиливают введением плотного зернистого кремнеземистого материала, перемешивая раствор в скоростном миксере. Устойчивость к воздействию на излом удается повысить с помощью дисперсного армирования волокнистыми добавками. Средняя прочность силикатных бетонов равна 50 МПа, но высокопрочная продукция может иметь и более высокие показатели. Морозостойкость – свыше 300 циклов.

Ячеистые силикатные бетоны мало чем отличаются от изделий, замешанных на цементе: они обладают повышенной теплоизоляцией и делятся на пенно- и газобетоны, а также на теплоизоляционные (плотность материала — до 550 кг/м3), конструктивные (свыше 950 кг/м3) и конструктивно-теплоизоляционные (550-950 кг/м3). Их прочность может быть увеличена путем вибрирования – таким образом удаляется нужное количество пузырей из насыщенного газами раствора.

Широкое применение в производстве железобетонных изделий и элементов конструкций получил тяжелый силикатные бетон. Плотность этого материала, заполнителем которого является тонкомолотый кварцевый песок (иногда – крупнозернистый заполнитель), находится на уровне 2300 кг/м3, а прочность может достигать 100 МПа.

Основные направления применения силикатных бетонов – производство панелей для перекрытий и стен внутри заданий, железнодорожных шпал и безасбестового шифера, заливка основы шоссейных дорог, укрепление стен метрополитена и шахт, отделка наружных конструкций жилых и промышленных объектов.

Напомним, что бетонный завод Бетон-М располагается в г. Зеленоград, поэтому мы готовы доставить продукцию растворного узла на бетоносмесителях нашей компании на те строительные объекты Москвы и Подмосковья, расстояние до которых позволяет транспортировать бетон без изменений его характеристик.

avkbeton.ru

Силикатные бетоны - Строительное материаловедение

Навигация:Главная → Все категории → Строительное материаловедение

Силикатные бетоны

Силикатные бетоны  Силикатные бетоны

Силикатные бетоны Силикатный бетон — камневидный искусственный строительный конгломерат, получающийся из уплотненной и отвердевшей в автоклаве увлажненной смеси молотой негашеной извести (6—10%), молотого кварцевого песка (8—15%) и обычного кварцевого песка (70—80%) или другого заполнителя. Силикатные бетоны могут быть тяжелыми — со средней плотностью более 1800 кг/м3 (в них плотные заполнители — песок и щебень или гравий), легкими — со средней плотностью менее 1800 кг/м3 (в них заполнители — керамзит, аглопорит и др.) и ячеистыми — со средней плотностью менее 500 кг/м3. Разделяют бетоны мелкозернистые с крупностью зерен заполнителя до 5 мм и крупнозернистые с зернами более 5 мм.

Наибольшее применение получили тяжелые мелкозернистые бетоны с пределом прочности при сжатии 15, 20, 25, 30, 40 и 50 МПа. Можно изготовить высокопрочные силикатные бетоны,с более высоким пределом прочности — 60, 70, 80 МПа и более. Морозостойкость таких бетонов, особенно бетонов высокой прочности, достигает 300 циклов попеременного замораживания и оттаивания без заметных следов разрушений структуры. Кроме того, они обладают достаточной водостойкостью и стойкостью к воздействию некоторых агрессивных сред. Прочность, морозостойкость и другие свойства силикатных бетонов в значительной степени зависят от тонкости помола песка и содержания его в смеси при определенном количестве активной СаО. Так, при содержании активной СаО 12,5% с увеличением удельной поверхности молотого песка прочность и морозостойкость силикатного бетона заметно возрастают.

Силикатные бетоны можно армировать как обычной, так и предварительно напряженной арматурой. Однако при влажном режиме эксплуатации конструкций арматуру следует защищать антикоррозионными составами. При нормальном режиме эксплуатации арматура в плотном силикатном бетоне не корродирует, поэтому силикатные бетоны широко применяют в промышленном и гражданском строительстве наравне с обычными цементными бетонами.

Из тяжелых силикатных бетонов изготовляют все несущие конструкции: панели стен и перекрытий, лестничные марши и площадки, балки, колонны, плиты и другие детали для сборного промышленного, гражданского и сельскохозяйственного строительства. Из прочных силикатных бетонов изготовляют также напряженно-армированные железнодорожные шпалы, тюбинги для шахтного строительства и метро, безасбестовый шифер и другие изделия. Силикатный бетон находит применение для строительства сборных покрытий и оснований дорог общего пользования. Он имеет высокую сопротивляемость износу (не более 0,3 мм в год) и высокий коэффициент сцепления с колесом автомобиля (0,65—0,80). Кроме несущих конструкций из силикатных бетонов (с добавкой цемента М400) изготовляют облицовочные изделия, в частности силикатные облицовочные плиты. Их применяют для облицовки кирпичных жилых и промышленных зданий, за исключением цоколей, наружных подоконников, поясков и других частей зданий, подвергающихся значительному увлажнению. Возможность окраски силикатных плит в различные цвета с помощью щелочестойких пигментов позволяет повысить их декоративные качества и широко использовать для архитектурной отделки фасадов зданий.

В настоящее время значительное внимание уделяется развитию производства легких силикатных бетонов с применением пористых заполнителей, например керамзита, аглопорита, вспученного перлита, шлаковой пемзы и др. Вяжущим веществом в таких бетонах служит тонкомолотая извеетково-кремнеземистая смесь, обеспечивающая приобретение прочности в условиях автоклавной обработки.

Похожие статьи:Строительные термины и определения

Навигация:Главная → Все категории → Строительное материаловедение

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

stroy-spravka.ru

Бетоны силикатные

Бетоны на известковых вяжущих автоклавного и неавтоклавного твердения ***БЕТОНЫ СИЛИКАТНЫЕ

«ЖБИ-Комплект 2000» : Силикатные и газосиликатные строительные материалы

Автор: Жуков А. Д., д. т. н., доцент Московского Государственного Строительного Университета

Ячеистый бетон – газосиликат

Технология газосиликата известна с начала прошлого века. Практическое значение для её развития имели исследования Эрикссона (Швеция), начатые в 1918-1920 гг. В дальнейшем, развитие технологии ячеистого бетона (газобетона) по способу Эрикссона сначала в Швеции, а затем и в других странах, привело к началу производства газосиликата, названного «Итонг». Это пористый бетон автоклавного твердения, получаемый из смеси извести с кремнеземистыми добавками, но без добавления цемента или при малом его расходе.

В настоящее время заводы ячеистого бетона «Итонг» имеются в практически во всех странах мира, в том числе в России и Беларуси.

Классификация и общие требования к бетонам, в т. ч. и ячеистым, приведены в ГОСТ 25192-82. Основные требования к ячеистому бетону установлены ГОСТ 25485-82 и ГОСТ 12852-77. Из ячеистого бетона изготавливают стеновые панели (ГОСТ 11118-73 с изм., ГОСТ 4 11024-84 с изм.), блоки и камни стеновые (ГОСТ 21520-76), теплоизоляционные изделия (ГОСТ 5742-76).

Размеры изделий из газосиликата от различных производителей могут сильно варьироваться: 588?200?288; 588?100?576; 600?200?300; 600?100?300; 500?200?300; 588?150?288; 588?300?288 и т. д.

Стеновые блоки плотностью от 500 кг/м? применяются как стеновой материал в малоэтажном или монолитном строительстве. Блоки меньшей плотностью (соответственно и меньшей прочностью) применяют как теплоизоляционно-конструкционный материал – в качестве вкладышей при колодцевой кирпичной кладке (в т. ч. колодцевой модифицированной) и при изоляции перекрытий и безчердачной кровли (по пароизоляции с последующей укладкой финишных кровельных слоев).

Стеновые материалы из силикатного бетона

Силикатный бетон – искусственный камневидный материал, представляющий собой затвердевшую при тепловлажностной обработке паром повышенного давления смесь известково-кремнеземистого вяжущего, заполнителя и воды. Силикатные бетоны по основному назначению классифицируются на конструкционные и специальные; по виду заполнителей – на бетоны на плотных и пористых заполнителях; по крупности заполнителей – на мелко- и крупнозернистые.

Свойства изделий из силикатного бетона аналогичны свойствам изделий из цементного бетона. Силикатные бетоны по ГОСТ 25214 характеризуются следующими показателями и свойствами:

- предел прочности при осевом сжатии – от М75 до М700;

- предел прочности на осевое растяжение – от R10 до R40;

- предел прочности на растяжение при изгибе – от Rи25 до Rи70;

- морозостойкость – от F15 до F600;

- водонепроницаемость – от В2 до В10;

- средняя плотность – от Пл1000 до Пл2400.

Отпускная плотность силикатного бетона в изделиях равна заданной проектной марке. Показатели истираемости силикатного бетона на плотных заполнителях, характеризующиеся потерями массы образцов при испытании на истираемость, не должны превышать указанных в ГОСТ 13015.0.

Из силикатного бетона могут быть изготовлены многие сборные изделия, применяемые в жилищном, гражданском, промышленном и сельском строительстве, в том числе и специализированные изделия сложных форм. Наиболее эффективно изготовление из силикатного бетона пустотных изделий, т. к. пустоты улучшают условия прогрева и охлаждения изделий, снижают массу изделий и расход материалов на их изготовление.

Проектирование изделий из силикатного бетона производится по СНиП 2.03.01-84 и СНиП 2.03.02-86 «Бетонные и железобетонные конструкции из плотного силикатного бетона».

Требования по транспортировке силикатных материалов аналогичны требованиям, предъявляемым к керамическому кирпичу и изделиям из бетона на портландцементе. Транспортировка «навалом» категорически нежелательна - осуществляться она должна на поддонах или в штабелях с последующей механической или поштучной ручной разгрузкой.

Хранить силикатные материалы желательно под навесом на твердом основании (например, на деревянном настиле).

Силикатный кирпич

Силикатный кирпич - это автоклавный материал, разновидность силикатного бетона на мелком заполнителе, имеющий форму и размеры кирпича. Он состоит примерно из 90% извести, 10% песка и небольшой доли добавок. Добавляя некоторое количество пигментов, можно получать силикатный кирпич различных цветов: синего, зеленого, фиолетового.

Свойства силикатного кирпича регламентируются ГОСТ 379-79 «Кирпич и камни силикатные. Технические условия». Основные характеристики силикатного кирпича:

- марка по прочности - М 125, М150;

- марка по морозостойкости - F15, F25, F35;

- теплопроводность - 0,38..0,70 Вт/м • °С.

Стандартные размеры силикатного кирпича (одинарного, полуторного, двойного) аналогичны стандартным размерам керамического кирпича. Требования в качеству, геометрии и внешнему виду силикатного кирпича аналогичны требованиям, предъявляемым к керамическому кирпичу.

Технология ведения кладочных работ для силикатного кирпича аналогична технологии кладочных работ для керамического кирпича.

*** Силикатным бетоном называют затвердевшую в автоклаве уплотненную смесь, состоящую из кварцевого песка (70...80%), молотого песка (8..15%) и молотой негашеной извести (6... 10%). Плотный силикатный бетон является разновидностью тяжелого бетона.proseptic.ru

Силикатные бетоны и изделия из них — МегаЛекции

Силикатные бетоны подразделяются на плотные и легкие ячеистые. Основным сырьем для плотных бетонов служат известь и кварцевый песок. Рекомендуется применять быстрогасящуюся кальциевую известь с активностью более 70 %. Лучшим является песок с шероховатой поверхностью.

Для повышения прочности бетона применяют известково-кре-мнеземистое вяжущее, получаемое совместным помолом негашеной извести и кварцевого песка до удельной поверхности 3000–5000 см²/г, взятых в соотношении от 30 : 70 до 50 : 50 %.

Тонкомолотый песок оказывает большое влияние на свойства бетонов. С возрастанием его дисперсности повышаются прочность, морозостойкость изделий.

В качестве кремнеземистого компонента вместо кварцевого песка могут применяться кварцево-полевошпатовые пески, металлургические шлаки, золы ТЭС, нефелиновый шлам, отходы производства аглопорита, керамзита.

Вода не должна содержать вредных примесей.

Силикатные бетоны могут изготавливаться мелкозернистыми только на природных и дробленых песках и с применением крупных плотных или пористых заполнителей с размером зерен не более 20 мм.

В качестве заполнителей рекомендуется применять щебень из доменного шлака, щебень и песок аглопоритовые, гравий и песок керамзитовые, щебень и песок пористый из металлургического шлака. К заполнителям предъявляются те же требования, что и для цементного бетона.

Изделия из силикатного бетона изготавливаются чаще всего на оборудовании для изготовления изделий на цементах.

Производство изделий включает следующие технологические операции: приготовление известково-кремнеземистого вяжущего, силикатобетонной смеси, формование изделий и тепловлажностную их обработку в автоклавах.

Измельчение извести с песком до необходимой дисперсности, т.е. получение известково-кремнеземистого вяжущего, производится в шаровых мельницах. Приготавливают смесь в бетоносмесителях принудительного смешивания. Основной способ формования изделий – вибрирование. Тепловлажностную обработку силикатных изделий выполняют в автоклавах, которые представляют собой цилиндрические горизонтальные сосуды диаметром 2,0–3,6 и длиной 19–40 метров, закрываемые герметически крышками. По длине автоклава проложены рельсы, по которым загружаются вагонетки с изделиями. Автоклав оборудован магистралями для впуска и выпуска насыщенного пара. После загрузки автоклава крышки закрывают и впускают пар по определенному режиму. Температура пропаривания составляет 174,5–200 °С, давление, как правило, – 0,8–1,3 МПа. Общее время тепловлажностной обработки – 8–17 часов.

Плотные силикатные бетоны по прочности на сжатие подразделяются на классы от В5 до В60; на марки: по морозостойкости от F35 до F600, по водонепроницаемости от W2 до W10, по средней плотности от Пл 1000 до Пл 2400.

Из плотного силикатного бетона изготавливают железобетонные плиты для покрытия городских дорог, трамвайных путей, тротуарные плитки, бортовые камни, несущие армированные конструкции для промышленного и гражданского строительства, которые успешно заменяют конструкции из цементного железобетона. Имеется опыт применения тяжелых силикатных бетонов для изготовления шпал с предварительно напряженной арматурой, тюбингов для тоннелей.

Арматурная сталь в конструкциях, эксплуатируемых при относительной влажности воздуха до 60 % , не корродирует. При повышенной влажности среды арматуру необходимо защищать от коррозии.

Силикатные бетоны на пористых заполнителях – керамзите, аглопорите, шлаковой пемзе и других применяются для изготовления ограждающих конструкций зданий.

Ячеистые силикатные бетоны с пено-и газообразователями освещены в подразд. 4.9.2.

Читайте также:

megalektsii.ru

Силикатные материалы | Новости в строительстве

Силикатные материалы на основе строительной извести при нормальных условиях твердения имеют малую прочность. Поэтому, в целях повышения их прочности проводят обработку насыщенным водяным паром при 70…100°С при атмосферном давлении (пропаривание) или искусственную карбонизацию.

Состав статьи:

1. Силикатные материалы автоклавного твердения.

2. Силикатный кирпич.

3. Известково-зольный и известково-шлаковый кирпичи.

4. Силикатный бетон

5. Крупноразмерные изделия из силикатного бетона.

Показатели прочности и долговечности силикатных материалов приобретают максимальные значения в условиях гидротермальной обработки в автоклавах в среде насыщенного водяного пара. Гидротермальную обработку (запаривание ) проводят под давлением насыщенного водяного пара : 0,8; 1,2 и 1,6 МПа, что соответствует температурам указанной среды 174,5; 190,7 и 203,3°С.

Читать далее на http://stroivagon.ru строительная известь

Автоклавные строительные материалы выпускают в виде кирпича, блоков и панелей для наружных и внутренних стен, панелей перекрытий, колонн, лестничных маршей и площадок, балок и других изделий. Их свойства близки к свойствам цементных бетонов, но они отличаются меньшим расходом вяжущих, широким использованием дешевых местных заполнителей и следовательно меньшей стоимостью.

Однако для их производства необходимы автоклавы.

♣ Силикатный кирпич

Силикатный кирпич является одним из наиболее экономичных и распространенных в стране стеновых материалов, из него возводят более 16% всех каменных зданий.Основными видами сырья для производства силикатного кирпича являются песок, известь и вода. Кроме того, применяют суглинки, трепелы, золы, шлаки и другие горные породы и промышленные отходы.

В качестве известкового компонента для производства автоклавных изделий можно применять молотую не гашенную известь, пушонку, частично гашенную известь, а также известково зольное и известково-пуццолановое вяжущее. Производство силикатного кирпича включает следующие стадии:

добычу и просев песка, обжиг извести и ее размол совместно с частью песка, смешение полученного вяжущего с немолотым песком и водой. А также гашение извести в смеси с песком, повторное перемешивание и до увлажнение полученной массы, прессование кирпичей, их укладку на вагонетки, загрузку в автоклав и обработку насыщенным водяным паром при температуре 174,5°С (давлении 0,8 МПа).

Автоклавная обработка (запаривание ) силикатного кирпича производится по следующему режиму: Подъем температуры до 174,5°С-1,5 ч; изотермическая выдержка при 174,5°С-8 ч; снижение температуры до 100 °С и давления до атмосферного -2 ч.

Согласно ГОСТ 379-79, силикатный кирпич подразделяется на марки, которым соответствуют показатели предела прочности при сжатии : 30; 25; 20; 15; 12.5; 10 и 7.5 МПа ( последняя цифра только для пустотелых камней). Морозостойкость рядового силикатного кирпича должна составлять не менее 15 циклов попеременного замораживания ( при -13 °С ) и оттаивания ( в воде при 15…20 °С), а лицевого -25, 35, 50 циклов в зависимости от марки.

Водопоглощение рядового силикатного кирпича не должно превышать 16%, а лицевого -14%. Средняя плотность составляет 1800…1850 кг/м³. заводы выпускают рядовой и лицевой силикатный кирпичи, пустотелый и полнотелый, модульный (утолщенный) одинарный. Одинарный силикатный кирпич имеет ту же форму и размеры , что и красный керамический кирпич ( 250 х 120 х 65 мм). Модульный силикатный кирпич является пустотелым и имеет размер 250 х 120 х 88 мм.

Выпускаются также мелкоштучные силикатные изделия в виде пустотелых камней размером 250 х 120 х 138 мм. Такие изделия имеют массу не более 4,3 кг.

♣ Известково шлаковый и известково-зольный кирпичи.

Известково-шлаковый и известково-зольный кирпич является одним из разновидностью силикатного кирпича,который отличается лучшими теплоизоляционными показателями а также меньшей плотностью. Это достигается заменой тяжелого кварцевого песка на более легкий и пористым материалом на основе шлаков или золой.

Для того чтобы приготовить известково-шлаковый кирпич берут от 3 до 12 процентов извести и от 88 до 97 процентов шлака. Для производства известково- зольного кирпича используют от 75 до 80 процентов золы и от 20-25% извести. Зола как и шлак является дешевым сырьевым материалом и образуется при сжигании каменного или бурого угля в печах или при добывании электрической энергии путем сжигания топлива в котельных ТЭЦ и ГРЭС.Экономически очень выгодно использование шлаков и зол, потому что таким образом расширяется сырьевая база используемых строительных материалов на основе силиката и при этом существенно снижается их стоимость. Производство известково-шлаковых кирпичей и соответственно известково-зольных не отличается от производства силикатного кирпича.

Шлаковый и зольный кирпич выпускаются предприятиями размерами 250 х 120 х 140 миллиметров и больше.Такой кирпич имеет марку прочности при сжатии М-75, 50, 25, плотностью от 1400-1600 кг/м3. Морозостойкость кирпича на уровне силикатного, теплопроводность должна быть в пределах 0.5-до 0.6 Вт/(м· °С).

Используют известково-шлаковый и известково-зольный кирпич преимущественно в качестве стенового материала в строительстве домов разного назначения, высотой до трех этажей.На основе извести также выпускают и силикатный бетон который получил также широкое использование в строительстве.

♣ Силикатный бетон

Силикатный бетон представляет собой бесцементный бетон автоклавного твердения. Вяжущим в нем является смесь извести с тонкомолотым песком. Наибольшее распространение получили мелкозернистые силикатные бетоны, заполнителем в которых является обычный кварцевый песок. Песок обладает более высокой удельной поверхностью, отсюда лучшая реакционная способность а также меньшая стоимость, чем крупного заполнителя.

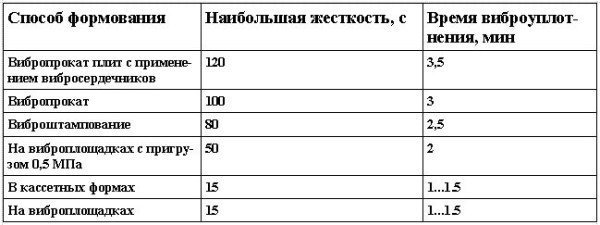

Поэтому мелкозернистые силикатные бетоны наряду с хорошими техническими свойствами имеют низкую стоимость.Формуют силикатный бетон вибрированием, прессованием, прокатом, центрифугированием, литьем и так далее. Для крупноразмерных изделий чаще всего применяют вибрационное формование на виброплощадках и виброустановках.

Таблица-1. Требуемая жесткость силикатобетонной смеси

Вибрационное воздействие как правило характеризуется амплитудой колебаний 0,5…0,8 мм и частотой 2800…3000 кол/мин. Жесткость смеси необходимая для ее качественного уплотнения при различных способах формования, приведена в таблицу-1. При использование не гашенной извести ориентировочные значения прочности плотного силикатного бетона можно определить по формуле:

Вибрационное воздействие как правило характеризуется амплитудой колебаний 0,5…0,8 мм и частотой 2800…3000 кол/мин. Жесткость смеси необходимая для ее качественного уплотнения при различных способах формования, приведена в таблицу-1. При использование не гашенной извести ориентировочные значения прочности плотного силикатного бетона можно определить по формуле:

Rб=40,5[S м.п./1000+1,6/(Ц/В-1)]+180,где

S м.п.-удельная поверхность молотого песка, см²/г.

Изготовление силикатобетонных автоклавных изделий характеризуется сравнительно низким расходом извести: 175…250 кг на 1 м³ плотного бетона.Это объясняется тем, что вяжущим в условиях автоклавной обработки является не только известь, но и часть песка( в первую очередь молотого), входящего в состав цементирующих материалов -гидросиликатов кальция.

При гидротермальной обработке крупноразмерных изделий целесообразно применять автоклавы большего диаметра (2,6 и 3,6 метра), которые позволяют повысить коэффициент их заполнения. Крупноразмерные изделия из плотного силикатобетона имеют прочность на сжатие 15…40 МПа, среднюю плотность 1800…2100 кг/м³ и морозостойкость более 50 циклов попеременного замораживания и оттаивания.

Они могут применяться наряду с цементобетонными во всех случаях, кроме контакта с грунтовыми и сточными водами, содержащие углекислоту( вследствие образования растворимого бикарбоната кальция). На 20 предприятиях страны ежегодно выпускается более 500 тыс. м³ изделий из плотного силикатного бетона (ПСБ).

Основная номенклатура продукции из ПСБ: панели внутренних стен и сенажных траншей; плиты перекрытий; крупные стеновые блоки и блоки стен подвалов, тротуарные, дорожные и облицовочные плиты.

Читать далее на http://stroivagon.ru продолжение статьи-ячеистые бетоны

Крупноразмерные изделия из силикатного бетона

Силикатным бетоном называют затвердевшую в автоклаве уплотненную смесь, состоящую из кварцевого песка (70…80%),молотого песка (8..15%) и молотой негашеной извести (6… 10%).Плотный силикатный бетон является разновидностью тяжелого бетона.Силикатные бетоны, как и цементные, могут быть тяжелыми (заполнители плотные — песок и щебень или песчано-гравийная смесь),легкими (заполнители пористые — керамзит, вспученный перлит, аглопорит и др.) и ячеистыми (заполнителем служат пузырьки воздуха, равномерно распределенные в объеме изделия).

Вяжущим в силикатном бетоне является тонкомолотая известково-кремнеземистая смесь —известково-кремнеземистое вяжущее, способное при затворении водой в процессе тепловлажностной обработки в автоклаве образовывать высокопрочный искусственный камень. В качестве кремнеземистого компонента применяют молотый кварцевый песок, металлургические (главным образом доменные) шлаки, золы ТЭЦ. Кремнеземистый компонент (тонкомолотый песок) оказывает большое влияние на формирование свойств силикатных бетонов.

Так, с возрастанием дисперсности частиц молотого песка повышаются прочность, морозостойкость и другие свойства силикатных материалов.С увеличением тонкости помола песка повышается относительное содержание СаО в смеси вяжущего до тех пор, пока содержание активной СаО обеспечивает возможность связывания ее во время автоклавной обработки имеющимся песком в низкоосновные гидросиликаты кальция.

По данным ВНИИСтрома, при удельной поверхности молотого песка 2000…2500 см²/г содержание извести в смеси (в пересчете на СаО) составляет20…28% от массы известково-кремнеземистого вяжущего, а при удельной поверхности песка более 2500 см2/г оптимальное содержание СаО в смешанном вяжущем может быть повышено до 33%.

Автоклавная обработка — последняя и самая важная стадия производства силикатных изделий. В автоклаве происходят сложные процессы превращения исходной, уложенной и уплотненной силикатобетонной смеси в прочные изделия разной плотности,- формы и назначения. В настоящее время выпускаются автоклавы диаметром 2,6 и 3,6 м, длиной 20…30 и 40 м. Как изложено выше, автоклав представляет собой цилиндрический горизонтальный сварной сосуд (котел) с герметически закрывающимися с торцов сферическими крышками.

Котел имеет манометр, показывающий давление пара, и предохранительный клапан, автоматически открывающийся при повышении в котле давления выше предельного. В нижней части автоклава уложены рельсы, по которым передвигаются загружаемые в автоклав вагонетки с изделиями. Автоклавы оборудованы траверсными путями с передаточными тележками — электромостами для загрузки и выгрузки вагонеток и устройствами для автоматического контроля и управления режимом автоклавной обработки.

Для уменьшения теплопотерь в окружающее пространство поверхность автоклава и всех паропроводов покрывают слоем теплоизоляции. Применяют тупиковые или проходные автоклавы. Автоклавы оборудованы магистралями для выпуска насыщенного пара, перепуска отработавшего пара в другой автоклав, в атмосферу, утилизатор и для конденсатоотвода.

При эксплуатации автоклавов необходимо строго соблюдать «Правила устройства и безопасности эксплуатации сосудов, работающих под давлением».После загрузки автоклава крышку закрывают и в него медленно и равномерно впускают насыщенный пар. Автоклавная обработка является наиболее эффективным средством ускорения твердения бетона. Высокие температуры при наличии в обрабатываемом бетоне воды в капельно-жидкомсостоянии создают благоприятные условия для химического взаимодействия между гидратом оксида кальция и кремнеземом с образованием основного цементирующего вещества — гидросиликатов кальция.

Весь цикл автоклавной обработки (по данным проф. П. И. Боженова) условно делится на пять этапов: 1 — от начала впуска пара до установления в автоклаве температуры 100 °С; 2 — повышение температуры среды и давления пара до назначенного минимума; 3 — изотермическая выдержка при максимальном давлении и темпе

stroivagon.ru