Большая Энциклопедия Нефти и Газа. Схема колонны

Разрезные колонны схемы - Справочник химика 21

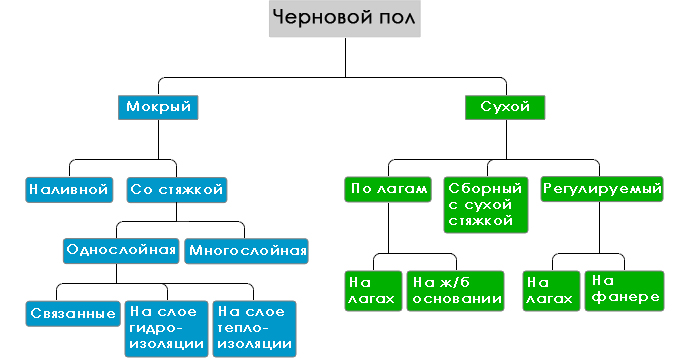

В схемах блоков разделения следует указать еще на одну особенность. Число тарелок в ректификационных колоннах, в которых выделяется, например, изобутан или изопентан с концентрацией 97—98% и выше, весьма значительно (160—180 штук). Такое число тарелок трудно конструктивно разместить в одной колонне тогда применяют так называемые разрезные колонны. Схема разрезной колонны четкой ректификации показана на рис. 11. Разрезная колонна состоит из двух ректификационных колонн, работающих последовательно. Перв ая из них является отгонной, а вторая — концентрационной частью колонны. Сырье поступает в колонну 1. Пары с верха колонны 1 направляются в. колонну 2. Пото к флегмы с низа колонны 2 подается на верхнюю тарелку колонны I. [c.60] Для деметанизации пирогаза целесообразно использовать также схему разрезной колонны и схему колонн двух давлений (см. рис. П-4 и П-5, стр. 109 и 110). Так, применение разрезной колонны по схеме на рис. П-4, а для деметанизации пирогаза следующего состава (в % мол.)- Нг —7 С1 —14 2С2 —22 Сз —56 и 2С4—I лри давлении 3,45 МПа потребовало на 25% меньше энергетических затрат за счет переноса части тепловой нагрузки в верху колонны прп температуре хладоагента минус 5°Сна промежуточный конденсатор при 57 °С [28]. Аналогичным образом применение разрезной колонны по схеме на рис. П-4, б позволяет примерно на 30% уменьшить энергетические затраты по установке в целом и равномерно распределить нагрузки по высоте колонны [29]. [c.300]Перечисленных недостатков в значительной мере лишена система пониженно-повышенного давления (рис. 50). Концентрирование формальдегида проводится в колоннах (секциях) и 1 , работающих при различном давлении и представляющих собой как бы одну колонну, разрезанную на две части. В верхней части секции I создается вакуум (10—20 кПа). Колонна оборудована 30— 40 тарелками, имеющими минимальное сопротивление. Флегма из этой секции наносом 2 перекачивается в колонну эксплуатирующуюся при избыточном давлении. Пары из верха секции поступают в нижнюю часть колонны / через клапан 3. обеспечивающий необходимый перепад давления между секциями. Так, при получении 85%-ного раствора давление верха колонны составляет 140—150 кПа. В этой секции число тарелок может быть уменьшено до 15—20. Кубовая часть колонны и все коммуникации, соприкасающиеся с концентрированным продуктом, должны быть снабжены компенсационным обогревом. Погон разрезной колонны I (дистиллят секции l ), содержащий несколько процентов формальдегида, поступает на колонну рекуперации последнего под давлением, аналогичную рассмотренной выше. Описанная схема проверена в опытно-промышленном масштабе, в результате чего был получен раствор с содержанием формальдегида около 90%- [c.166]

Приведенный анализ дает возможность сделать следующие выводы. Экономичность процесса ректификации во многих случаях можно значительно повысить за счет установки промежуточных дефлегматоров (одного-двух) по высоте укрепляющей секции и промежуточных кипятильников в исчерпывающей секции колонны. Уменьшение необратимости в данном случае происходит вследствие ступенчатого изменения потоков по высоте колонны и приближения рабочих концентраций к равновесным (излом рабочей линии и приближение ее к равновесной кривой видны из диаграммы X—У). Это решение известно, однако технологи и экономисты, к сожалению, не всегда его учитывают. Ступенчатое изменение потоков по высоте колонны достигается также промежуточным отбором и подводом этих потоков. Указанный принцип осуществлен в схеме с разрезными колоннами. Все сказанное выше приводит к увеличению коэффициента полезного действия г)з. [c.171]

В обычных схемах разделения благодаря ступенчатому подводу энергии и наличию разрезных колонн уменьшаются движущие силы в средних участках секций. Весьма интересны схемы с обратимым смешением потоков, в которых используются принципы термодинамически обратимого разделения многокомпонентной смеси. В этих схемах нивелируются движущие силы по высоте колонны и практически исключаются термодинамические потери в районе питания и на концах колонны. Показана высокая экономичность схем применительно к комплексному разделению близкокипящих смесей, когда процесс протекает в узком диапазоне давлений и температур. Для определения эффективности указанных схем в других условиях необходим соответствующий технико-экономический анализ. [c.249]

Выполнение указанных условий совместно с осуществлением промежуточного ввода орошения и пара приводит к схеме так называемой разрезной колонны. При работе по этой схеме с тарелки питания отбираются отгонный пар и извлеченная жидкость, которые после изменения их агрегатного состояния используются в качестве дополнительных потоков питания колонны. [c.257]

Рассмотрим подробнее ряд возможных вариантов схемы с разрезными колоннами на конкретных примерах. На рис. 68 изображена схема, по которой в ректификационную колонну поступает смесь с высокой концентрацией компонентов более легких, чем легкий ключевой компонент. К этому случаю относится, например, ректификация газов пиролиза в метановой колонне с получением фракций Н2-СН4 и С2-С3-С4. [c.257]

| Рис. 68. Схема разрезной колонны с конденсацией отгонных паров /—колонна 2—дефлегматор 3—конденсатор 4—кипятильник. |  |

| Рис. 69. Схема разрезной колонны с испарением извлеченной жидкости |  |

Рассмотрим подробнее схему ректификации в разрезной колонне с конденсацией отгонных паров и с испарением извлеченной жидкости на примере разделения бинарной смеси метан-этилен под давлением 40 ат. Концентрация метана в ис- [c.260]

Во-вторых, предельная скорость парового потока в насадоч-ной колонне обычно в 1,5—2 раза меньше, чем в тарельчатой колонне. Следовательно, производительность абсорбционно-от-парной колонны лимитируется скоростью пара в нижнем сечении отпарной секции. В-третьих, наличие значительных количеств пара и жидкости в нижней я средней частях отпарной секции приводит к тому, что процесс массопередачи протекает при больших движущих силах, т. е. сопровождается существенными термодинамическими потерями. Эти потери можно уменьшить при применении схемы абсорбции с разрезной колонной. [c.318]

Из сказанного выше следует, что применение схемы с разрезной колонной дает возможность увеличить производительность действующих установок. [c.321]

Для выбора оптимального режима в схеме с разрезной колонной, кроме общего числа тарелок, и номера тарелки питания необходимо изменять следующие переменные номера тарелок промежуточных вводов в укрепляющей и в исчерпывающей секциях степени отбора отгонного пара и извлеченной жидкости температуры, являющиеся пределом охлаждения отгонного пара и нагревания извлеченной жидкости. Вследствие значительной технической трудности решения задачи поиска минимума функции нескольких переменных температура отгонного пара после теплообменника 9 и температура извлеченной ж ид-кости после теплообменника 1 были приняты постоянными равными соответственно 202,77 °К и 255,2 °К. [c.333]

Схемы разрезной колонны могут быть использованы и в ряде других случаев фракционирования углеводородных газов. Разрез- [c.51]

Использование принципов конденсационно-испарительных и разрезных колонн перспективно при разделении нефтяных газов и газов пиролиза. Схема конденсационно-испарительной разрезной колонны [c.52]

Характерной чертой новейших схем для выделения метано-водородной фракции яв.чяется использование принципа разрезной колонны (рис. IV. 22). Особенности разрезной колонны следующие [c.123]

Принципиальная технологическая схема установки (см. рисунок) базируется на холодильном цикле высокого давления. Разделительный аппарат построен по схеме двукратной ректификации с разрезной колонной и газлифтом. [c.36]

Принципиальная схема станций базируется на холодильном цикле высокого давления с детандером. Разделение воздуха происходит в разрезной колонне двукратной ректификации. [c.45]

Схема метановой разрезной колонны приведена на рис. 20. Концентрационная и отгонная части этой колонны разделены глухой перегородкой, благодаря чему смешение потоков исключается. Газ пиролиза охлаждается и частично конденсируется в теплообменнике 1, из которого газо-жидкостная смесь поступает на разделение в газосепаратор 2. Газ из сепаратора 2 направляется под нижнюю тарелку концентрационной секции 4, а жидкость — на верхнюю тарелку отпарной секции 5. Остаток из концентрационной секции проходит теплообменник 1, где частично испаряется, причем смесь жидкости и паров поступает для дополнительного подвода тепла в промежуточное сечение отпарной секции 5. Пары [c.48]

| Рис. 11. Схема разрезной колонны четкой ректификации |  |

Метановая колонна предназначена для разделения газов пиролиза на метановодородную фракцию и фракцию Сг, Сз, С4. По схеме разрезной колонны (рис. 2) пирогаз охлаждается в холодильнике 1 и поступает в сепаратор 2. Колонна состоит из четырех секций, из которых две верхние укрепляющие, а две нижние— отпарные. Жидкость из сепаратора подается на верх секции III, пар из сепаратора поступает в укрепляющую секцию II. Часть жидкости, стекающей из секции II, или все ее количество направляется в испаритель 7, где нагревается и частично испаряется. Затем поток вводят в промежуточное сечение между секциями III и IV. Часть (или все количество) отгонного пара из секции III поступает в конденсатор 6, в котором охлаждается и частично конденсируется. Затем поток вводят в промежуточное сечение между секциями I и II. На верх секции / подается в виде дополнительного орошения поток жидкости, сконденсировавшейся при дальнейшем охлаждении остаточного газа (эта стадия процесса на схеме не показана). [c.8]

Для уменьшения потерь от необратимости процесса смешения потоков разного состава необходимо, очевидно, исключить, смешение потоков на тарелке питания фракционирующих колонн. Вывод с тарелки питания потоков, образуюш,ихся при фракционировании, может быть увязан с промежуточным вводом пара в отпарную и абсорбционную секции и вводом жидкости а укрепляющую секцию в схеме разрезной колонны [21. [c.15]

На рисунке показана принципиальная схема абсорбционной газоразделительной установки с разрезными колоннами. [c.15]

В таблице рассмотрены потребности абсорбционной установки в тепле и. колоде по обычной схеме и по схеме с разрезными колоннами. Данные получены по материалам обследований действующих установок [3] и расчетным путем. [c.17]

Потребность установки в тепле и холоде по обычной схеме и по схеме с разрезными колоннами [c.17]

Потребность в холоде на изотерме —20° С в схеме с разрезными колоннами на 50% меньше, чем в обычной схеме, что соответствует уменьшению расхода электроэнергии примерно на 10% от расхода энергии на всю установку, включая компрессию. Требуемое количество пара в схеме с разрезными колоннами на 40% меньше, чем в обычной схеме. [c.17]

Таким образом, применение разрезных колонн в абсорбционном газоразделительном агрегате позволит значительно снизить эксплуатационные затраты. Наряду с этим разрезные колонны позволяют увеличить производительность действующих агрегатов в результате устранения многих узких мест в аппаратурной части агрегата и разгрузки холодильной установки. Рассмотрение отдельных узлов схемы позволяет выявить следующие резервы. [c.17]

Применение разрезных колонн в схеме абсорбционного агрегата газоразделения позволяет уменьшить расход греющего пара и электроэнергии на 40 и 10% соответственно. [c.19]

Деметаиизация является одним из энергоемких узлов схемы разделения пирогаза. В связи с этим в схемах деметанизации применяют различные технологические решения, способствующие снижению энергетических затрат многопоточный ввод сырья в колонну, промежуточный теплосъем, утяжеление состава конденсируемого газа в верху колонны, разрезные колонны с промежуточными подогревателями н конденсаторами, колонны двух давлений и т. д. [c.299]

Для осуще ствлеиия рассмотренных в предыдущих разделах схем ступенчатой ректификации и схем фракционирования в разрезных колоннах требуется аппаратура обычного типа — ректификационные колонны и теплообменники, что является существенным достоинством указанных схем, так как облегчает их применение. Однако в этих схемах, представляющих собой только первое приближение к термодинамически совершенной схеме, лишь частично реализуются возможности уменьшения потерь от необратимости. Наилучшей в данном случае является схема с противоточной конденсацией в укрепляющей секции и противоточным испарением в исчерпывающей секции колонны. [c.289]

Из сравнения результатов расчета следует, что при одинаковом числе. тарелрк и равном разделительном действии процесса количество абсорбента, необходимого для орошения разрезной колонны, почти такое же, как и в обычной схеме. [c.321]

Рассмотрим особенности деметанизации пйрогаза по схеме с разрезной колонной, изображенной на рис. 100. Исходный газ охлаждают последовательно в теплообменниках / и 5 и подают в сепаратор 2. Паровую часть питания вводят в укрепляющую секцию колонны 7, жидкую часть —в исчерпывающую. Отгонный пар частично или полностью отбирают в конденсатор W и теплообменник 9. Хладоагентом в теплообменнике 9 служит метано-водородная фракция. В аппарате 10 хладоагентом является этилен, испаряющийся при абсолютном давлении примерно 5—6 ат. Извлеченную жидкость отбирают с нижней та- [c.331]

При нагревании извлеченной жидкости до 238°К количество полученного холода равно 59 270 кдж ч. Этот холод эквивалентен холоду парового цикла с изотермой 209 °К. Остальное количество холода испарения извлеченной жидкости (75 020 кдж1ч) эквивалентно холоду парового цикла с изотермой 238 °К. При 18 тарелках теоретический расход энергии, необходимый для подвода и отвода тепла, в схеме с разрезной колонной составляет 57 960 кдж1ч, а в типовой схеме 111 450 кдж ч. Следовательно, при применении разрезной колонны в узле деметанизации пйрогаза можно уменьшить расход энергии почти в два раза. [c.334]

Из сравнения данных табл. 60 и 62 видно, что в наиболее нагруженных сечениях исчерпывающей и укрепляющей секций нагрузка по пару в разрезкой колонне примерно на 20% меньше, чем в типовой колонне. Следовательно, при равном диаметре колонн в сравниваемых схемах производительность разрезной колонны будет на 20%i выше. С другой стороны, при одной и той же производительности установок диаметр разрезной [c.334]

Смешение потоков, образующихся при фракционировании, с паром и жидкостью питания, ввиду того что они резко различаются по составу, обусловливает в системе термодинамические потери, для компенсации которых долнша затрачиваться дополнительная работа. Поэтому устранение смешения потоков па тарелке питания может уменьшить расход энергии при фракционировании многокомпонентной смеси. Если при этом использовать еще ступенчатое образование орошения и пара в колонне, то получится схема так называемой разрезной колонны (рис. 17). [c.51]

Пирогаз подвергается противоточно конденсации в трубном пространстве колонны за счет холода противоточного испарения в межтрубном пространстве. Пар, образовавшийся в процессе противоточного испарения, конденсируется в теплообменнике 3 холодом обратных продуктов разделения, а полученная жидкость насосом 2 подается в качестве промежуточного орошения в среднюю часть трубного пространства. В конденсационно-испарительных разрезных колоннах потребность во внеятнем холоде и тепле сведена до минимума. Это обстоятельство дает возможность построить схемы разделения пирогаза без внешних холодильных циклов и без подвода тепла со стороны. Требуемая для разделения по такой схеме работа в основном покрывается за счет энергии сжатого до 40 ат исходного газа и работой циркуляционного этан-эти-ленового компрессора. [c.53]

Применение разрезных колонн значительно усложняет схемы 1 ФУ. Поэтому для упрощения технологических схем можно предложить два варианта заменить ректификационные тарелки, на высокоэффективные н-а-садки, что позволит значительно снизить высоту колонн, или использовать адсорбциоиный способ выделения индивидуальных углеводородов на цеолитах. В настоящее [c.61]

Температура. Обычння схема Схема с разрезными колоннами [c.17]

chem21.info

Колонна схемы соединения - Справочник химика 21

РИС. XI У-4. Схема соединения колонн в блоке газофракционирования одной из новых комбинированных установок [c.120]РИС. XI У-З. Схема соединения колонн в блоке газофракционирования установки ЛК-бу [c.120]

Литьевые машины плунжерного типа известны под названием литьевых прессов. Схема литьевого пресса с нижним расположением главного цилиндра показана на рис. 12.3. Гидравлический цилиндр пресса 1, являющийся основанием машины, колоннами 8 соединен с верхней траверсой пресса 10, на которой закреплен плунжер 11. Напорная камера 12 размещена в подвижной траверсе 7, которая удерживается в верхнем положении с помощью штоков 4 подпорных гидравлических цилиндров 3. Верхний уровень положения траверсы определяется длиной ограничительных тяг 14. Опускание подвижного стола 5 происходит под действием штоков 6 и возвратных (ретурных) цилиндров 9, закрепленных на верхней траверса, а также благодаря силе тяжести подвижных частей пресса и формы. [c.250]Установки для экстракции керосина жидкой ЗОд состоят из двух или трех ступеней, причем в новых установках применяют колонны. Схема установки дана на рис. 6-14. Сырец фильтруется и высушивается под уменьшенным давлением (вода образует с растворителем твердые гидраты), а затем охлаждается в промежуточных теплообменниках. Растворитель охлаждается путем адиабатического испарения. Экстракция проводится в двух соединенных последовательно колоннах при температуре от —6 до —12 °С. Отгонка ЗОа из продуктов проводится в выпарных аппаратах под тремя дав- [c.400]

Рис. 7.19. Возможные схемы соединения декантатора с колонной [c.356]

Кондратьев A.A. Схемы соединения простых ректификационных колонн в сложные колонны со связанными тепловыми потоками. В сб. тезисов докладов 4-ой Всесоюзной конференции по ректификации // Уфа. 1978. С. 271-274. [c.39]

На рис. Х1У-14 приведены два основных варианта схем соединения простых колонн при разделении четырехкомпонентной [c.278]

На рис. У1-4 показана схема работы двух последовательно соединенных колонн. Сточная вода подается по трубопроводу / и поступает в ту или иную колонну в зависимости от положения клапанов. Верхние выходные патрубки 4 соединены с входными патрубками 5. На рис. У1-4, а приведена схема соединения, когда сточная вода подается сначала в адсорбер 3, а затем в адсорбер 6. Обратное движение потока-очищаемой жидкости показано на рис. У1-4, б. [c.146]

При ректификации смесей одним из способов снижения энергозатрат является выбор оптимальной схемы соединения простых колонн [112,174]. Ранее на основе теоретического и расчетного анализа было показано, что сложные колонны превосходят по экономичности системы разделения смеси в простых колоннах [173,180,181, 187, 247,252]. Однако не решен вопрос, какие схемы или комплексы схем в промышленных условиях могут быть наиболее технологичными и экономичными, что не дает возможность выбрать направление усовершенствования известных схем разделения смесей на основе использования сложных колонн. [c.4]

При разделении смеси на три продукта соединение низа второй с верхом третьей колонны (схема 2, табл. 1.8) в схеме с последовательно, параллельным соединением трех простых колонн с выделением второго продукта одновременно с низа второй и верха третьей колонн (схема 1, табл. 1.8) позволяет снизить теплоподвод в кипятильниках на 36 %, количество тепла, подводимого в систему ректификации, иа 28 %, эксергию теплоносителей с 30,9 до 24,8 МДж, на 19,7 % при содержании основного компонента в продуктах разделения 92-96 %. При содержании его 97-99 % указанные величины снижаются иа 23, 20 и 13 % соответственно (см. табл. 1.8). Дальнейшее усложнение соединением секций колонны нечеткого разделения с продуктовой колонной обратными потоками, то есть переход к схеме с полностью связанными потоками (схема 3, табл. 1.8), позволяет снизить указанные величины лишь на [c.11]

Выдвинутое положение о более высокой эффективности схем со связанными секциями четкого разделения с минимальным числом секций по сравнению со схемой с полностью связанными потоками [ 1 4б было также подтверждено на примере разделения реальной смесн — фракционирования бензина на четыре фракции и,к.-65 °С, 65-120 °С, 120-180 °С и 180 С-к.к. Содержание их в сырье составляет 3,2 %, 38,7 %, 44.4 % и 13,7 % масс, соответственно. Разделение проводилось в трех колоннах диаметром 3,8 м, в каждой из которых принято по 30 теоретических тарелок. Соединение в схеме с последовательно-параллельным соединением колонн (схема I, рис. [c.14]

Схемы с прямыми многопоточными связями секций колонн были разработаны также для процесса четкой ректификации бензиновых фракций. Так, для двух установок разделения бензина натри узкие фракции ГП Пермнефтеоргсинтез разработаны схемы с последовательно-параллельным соединением трех колонн (схема 1, рис. 3.4), включающие соединение низа второй с верхом третьей колонны (схема 2, рис. 3.4) [1 40,170], подачу во вторую колонну тяжелой части дистиллята после двухступенчатой его конденсации (схема 3, рис. 3.4), жидкой [170] (схема 4, рнс. 3.4) или паровой (схемы 5 и 6, рис. 3.4) фазы из укрепляющей секции первой колонны. В этих схемах с верха первой колонны в качестве легкой фракции возможно получать высокооктановый компонент бензина. Разработана также схема с подачей во вторую колонну дистиллята и в третью колонну паровой фазы из отгонной секции первой колонны, с получением двух фракций остатка с низа первой н третьей колонн (схема 7, рнс. 3.4). Основные параметры работы схем разделения приведены в табл. 3.14. Расчеты показали, что вывод бокового погона из первой колонны и подача во вторую в жидкой фазе позволяет при одинаковых энергозатратах снизить содержание примесей в первой и второй фракциях в 1,1-1,4 раза (схемы 1 и 4, табл. 3.14), в паровой фазе — в 1,2-1,7 раза (схемы 1 и 5, табл. 3.14). Последующее соединение низа второй с верхом третьей колонны противоположно-направленными потоками пара и жидкости привело к снижению содержания указанных выше примесей в 1,25-2 раза при снижении суммарной величины теплоподвода с горячей струей на 19 %, тепла, вводимого в систему ректификации, на 14 %, эксергии теплоносителей на 9 % (схемы [c.58]

В химической технологии при разделении смесей на несколько продуктов чаще всего используются простые двухсекционные ректификационные колонны. При заданных условиях разделения суммарная величина энергозатрат на подвод и отвод тепла зависит от схемы соединения колонн, к выбор оптИдМаль-ной схемы позволяет вести разделение смесей с меньшнми энергозатратами. Другим, более эффективным, приёмом уменьшения энергозатрат является переход от использования простых. двухсекционных колонн к сложным. К ним относятся колонны с отпарными или укрепляюпцми секциями и различные колонны со связанными тепловыми потоками. [c.176]

Генераторы импульсов золотникового типа. Схема соединения пульсатора с колонной для работы с агрессивными средами, не требующими специальной очистки рабочего газа, показана на рис. 1. [c.4] Имеется много вариантов схем соединений отдельных колонн сепаратора с целью увеличения поперечного сечения. Основные элементы пневматики как у отдельных сепараторов. так и у составных — одинаковы. Разделяющий поток создает- [c.560]Вообще число I возможных схем соединения (п—1) ректификационных колонн для разделения ге-компонентной системы на ее практически чистые составляющие определяется по формуле С. В. Львова [c.302]

Промежуточная фракция, выводимая из основной колонны, поступает на верхнюю тарелку отпаривающей колонны, откуда перетекает по тарелкам на дно колонны. Под нижнюю тарелку отпаривающей колонны вводится водяной пар для отпаривания. Водяной пар вместе с парами легких фракций поступает в основную колонну для частичной конденсации, после чего водяной пар вместе с парами дестиллата, выходящего сверху главной колонны, передается в конденсатор. Схема соединения основной колонны с отпаривающей приведена на рис. 242. В том случае, когда с основной колонны отводится несколько промежуточных фракций, отдельные отпаривающие колонны объединяются в одном кожухе в виде общей колонны. [c.431]

В зависимости от различий в летучести компонентов возможны два типа соединения колонн, Если компоненты В п С значительно более летучи, чем компоиент А, то наиболее удобной является схема соединения колонн, изображенная на рис. 13-53, а если же более летучим окажется компонент В, то практичнее [c.711]

Давление внутри колонны, обычно не превышающее 1 ат по манометру, поддерживается более низким, чем в реакторе. В таких колоннах широко применяется промв жуточное циркуляционное орошение. Схема орошения одной из колонн и соединения ее с теплообменными аппаратами показана на фиг. 10 в главе второй. Там же приведен температурный режим секций ректификации и подготовки сырья. [c.131]

Исследования Фальдикса и Штаге [176 а] позволили найти оптимальные схемы системы, состоящей из двух ректификационных колонн. Мюллер [1766] разработал различные схемы соединений колонн с боковым отбором продукта из колонн при разделении многокомпонентных смесей. [c.134]

Очевидно, если смесь содержит к компонентов, то для ее непрерывного разделения на отдельные компоненты приемлемой чистоты потребуется установка из к — 1 ректификационных колонн. Число вариантов возможньк схем соединения колонн с увеличением к быстро возрастает. Так, в случае четырехкомпонентной смеси число вариантов схем равно 5, для пятикомпонентной смеси — 14, для шестикомпонентной — 42 и Т.Д. Выбор рациональной схемы компоновки колонн при разделении многокомпонентной смеси является сложной технологической задачей к тому же некоторые схемы могут оказаться нереализуемыми из-за термодинамических ограничений (условий фазового равновесия) для реальных смесей, особенно в случаях с сильными отклонениями от закона Рауля. Методы выбора оптимальных схем разделения подробно изложены в специальной литературе. [c.1084]

Для стабилизации и вторичной перегонки прямогонных бензинов с получением сырья каталитического риформинга топливного направления применяют в основном двухколонные схемы, включающие колонну стабилизации и колонну вторичной перегонки бензина на фракции н.к. - 85 и 85 - 180°С. Как наиболее экономически выгодной схемой разделения стабилизированного бензина на узкие ароматикообразующие фракции признана последовательно-парал-лельная схема соединения колонн вторичной перегонки, как это принято в блоке стабилизации и вторичной перегонки установки ЭЛОУ-АВТ - 6 (рис. 5.15). В соответствии с этой схемой прямогонный бензин после стабилизации разделяется сначала на 2 промежуточные фракции (н.к. - 105°С и 105-180°С), каждая из которых затем направляется на последующее разделение на узкие целевые фракции. [c.226]

Кондратьев А..А. Схемы соединения простых ректификационных колонн в сложные колонны со связанными тепловыми потоками. - В кн. IV Всесоюзная конференция по ректификации Тезисы докладов. - Москва - ЦНМИТЭНефтехим. [c.109]

Тарелочные аппараты На рис 38 изображена схема тарелочного аппарата, состоящего из колонны 1, соединенной через штуцер 2 с вакуум-насосом Внутри колонны установлены тарелки 3 Перегоняемая жидкость по ступает в аппарат через трубку 1 и самотеком попадает на ряд горизонтальных испаряющих тареюк, расположенных внутри колонны, наружные сте-ны которой охлаждаются рубашкой 5 и служат конденсаторами Дистиллят стекает по трубке 6, а недистиллируемый [c.173]

Для стабилизации и вторичной перегонки прямогонных бензинов с получением сырья каталитического риформинга топливного направления применяют в основном двухколонные схемы, включающие колонну стабилизации и колонну вторичной перегонки бензина на фракции Н.К.-85 и 85-180 С. Как наиболее экономически выгодной схемой разделения стабилизированного бензина на узкие ароматикооб-разующие фракции признана последовательно-параллельна схема соединения колонн вторичной перегонки, как это принято в блоке стабилизации и вторичной перегонки установки ЭЛОУ-АВТ-6 (рис. 4.17). [c.133]

Хлор подается на установку в виде свежего сырья и из узлов получения хлоралкановых кислот 7, 10 к /5.. Получающийся четыреххлористый углерод освобождается от НС1, СЬ и хлорсодержаишх углеводородов на специальной установке, представленной на схеме одной колонной и соединенной с реактором в один узел получения четыреххлористого углерода 5. [c.89]

Схема установки. На рис. 11. 16 показана схема соединения электролизеров и обменных колонн первичной установки в Трейле в противоточный каскад. Данные о составе и нагрузках относятся к потокам вне колонн величины, характеризующие конденсаты и водяной пар внутри обменных колонн, не приведены. Некоторые опытные данные на этот счет имеются в сообщении о работе установки в Трейле в 1945 г. [26], но они не соответствуют точному материальному балансу. [c.448]

Подогретый, и очищенный воздух поступает под давлением 0,4 МПа в нижнюю часть тарельчатой окислительной колонны 1. На верхнюю тарелку колонны из сборника 5 поступает свежий и оборотный изопропилбензол, подогретый в теплообменнике 4. Барботирующий воздух уносит пары изопропилбензола и воды, проходит холодильник 2, где пары конденсируются конденсат промывают водным раствором щелочи в сепараторе 3, и отделившийся углеводородный слой со свежей порцией изопропилбензола возвращается в процесс. Гидроперекись кумола (концентрация 30%) поступает в ректификационную колонну б, соединенную с конденсатором-дефлегматором 7. В процессе ректификации отделяется изопропилбензол, возвращаемый после щелочной промывки на окисление, а в кубовой жидкости остается 70 —75%-ная гидроперекись кумола. Повторной вакуум-ректификацией (на схеме не указано) концентрацию гидроперекиси повышают до 88—93%. Из сборника 9 концентрированная гидропе- [c.300]

Для ректификации такой сложной смеси, как нефть, используют так называемую сложную колонну. Схема сложной колонны для получения из сырья Ь четырех продуктов — А, В, С м О показана на рис. 7.11. Колонна фактически представляет собой конструкцию из трех простых колонн, соединенных по варианту а, показанному на рис. 7.10. Для колонн 2 ц 3 отгонные секции вынесены из общего корпуса сложной колонны на-ружу. [c.127]

Стояк представляет собой полый цилиндр, соединенный с помощью сильфонного переходника с колонной микроскопа, Обгцая схема соединений в вакуумной системе приведена на рис, 152, [c.271]

chem21.info

Расчетная схема - колонна - Большая Энциклопедия Нефти и Газа, статья, страница 1

Расчетная схема - колонна

Cтраница 1

Расчетная схема колонны приведена на рис. 8.4. Здесь в средней части ступеней приведены порядковые номера ступеней контакта, соответствующие их значениям на рис. 8.3. В левой части проведена сквозная нумерация расчетных ступеней, в правой части - заданные температуры ступеней. [1]

Расчетная схема колонн, входящих в систему каркаса здания, должна соответствовать расчетной схеме этого каркаса. Расчетные усилия в колоннах определяются расчетом каркаса-поперечника ( рамы) методами строительной механики с максимальным использованием программ ЭВМ, позволяющих выполнить статический расчет поперечника и комбинации усилий в элементах каркаса ( в колоннах и ригелях), а также подобрать оптимальные сечения этих элементов. [3]

По расчетной схеме колонны представляют собой жестко заделанные в фундамент стойки из стальных или железобетонных центрифугированных труб со стальным оголовком. [5]

Эти точки в расчетной схеме колонны ( рис. 11.8 6) могут быть приняты шарнирными опорами. [6]

Конструкция базы должна отвечать принятому в расчетной схеме колонны способу сопряжения ее с основанием. При шарнирном сопряжении база при действии случайных моментов должна иметь возможность некоторого поворота относительно фундамента, при жестком сопряжении необходимо обеспечить сопряжение базы с фундаментом, не допускающее поворота. [7]

В этом примере колонна испытывает изгиб вместо сжатия, меняются положение сжатой зоны сечения, положение сжатой и растянутой арматуры. Чтобы получить более благоприятную расчетную схему колонны на монтаже, целесообразно переместить монтажные петли от концов к середине, тогда при подъеме колонна работает как балка с консолями и изгибающие моменты, возникающие на монтаже, уменьшаются. [9]

Усилия, воздействующие на колонну НКТ, главным образом определяются условиями эксплуатации. На рис. 8.38 показаны основные расчетные схемы колонн НКТ, которые отображают условия ее эксплуатации в различных технологических процессах освоения скважин. [10]

Как известно, на практике во многих случаях относительные летучести компонентов по высоте колонны изменяются в несколько раз. Резко меняются также количества пара и жидкости, что является следствием тепловых эффектов. Наконец, имеется большое число схем ректификации, не укладывающихся в рамки обычной расчетной схемы простейшей колонны с двумя секциями. Эти обстоятельства позволяют считать способ упрощенного описания процесса неперспективным. [12]

Страницы: 1

www.ngpedia.ru

Схема колонны конденсационно-отпарной - Справочник химика 21

В зависимости от принципиальной схемы процесса НТР основные аппараты — ректификационные колонны предлагается разделить на ректификационно-отпарные и конденсационно-отпарные. [c.247]Конденсационно-отпарная колонна отличается от ректификационно-отпарной колонны тем, что разделяемая смесь подается в нее на верхнюю тарелку. Верхней укрепляющей частью в ней служит конденсатор-холодильник орошения внешнего холодильного цикла. На рис. HI.83 изображен наиболее распространенный вариант конденсационно-отпарной колонны. В этой схеме дистиллят, выходящий из колонны, смешивается перед холодильником 1 с потоком сырого газа, идущего на разделение. [c.247]

В зависимости от принципиальной схемы установки низкотемпературной ректификации ректификационные колонны подразделяют на ректификационно-отпарные (рис. 34, а, б) и конденсационно-отпарные (рис. 35). [c.142]

| Рис. 35. Схема конденсационно-отпарной колонны установки НТР |  |

| Рис. 103. Схема конденсационно-отпарной колонны с рециркуляцией |  |

| Рис. 105. Схема конденсационно-отпарной колонны с частичной ректификацией. |  |

В схемах разделения углеводородного газа с использованием конденсационно-отпарных колонн (см. рис. 35) сырой газ охлаждается последовательно обратным потоком сухого газа (или смешивается с ним), доохлаждается в холодильниках с внешним хладагентом и поступает на разделение в сепаратор, откуда отбензиненный газ выводится с установки, а сконденси- [c.143]

По схеме, показанной на фиг. 248, газ из магистрали с давлением 20 кг/сж поступает в сепаратор для очистки от пыли и удаления влаги. Очистка от сероводорода и углекислоты происходит в абсорбционной колонне, в которой газ проходит снизу вверх навстречу стекающему раствору диэтиленгликоля-моноэтаноламина. После отделения капель раствора газ осушается с помощью поглотителя в абсорбере и засасывается компрессором. Газ, сжатый до давления 51 кг/см , охлаждается в водяном теплообменнике и, пройдя этиленовый теплообменник, поступает в испаритель-конденсатор для охлаждения кипящим этиленом до температуры —87° С и сжижения газа. Между теплообменником и испарителем-конденсатором включена конденсационно-отпарная колонна для извлечения тйжелых углеводородов. [c.388]

Ректификационные установки для перегонки нефти до Maayia. Для однократного испарения нефти до мазута типичной является приведенная выше технологическая схема установки, изображенная на фиг. 257. Она состоит из трубчатой печи, ректификационной колонны с выносными отпарными колоннами, теплообменной, конденсационной и охладительной аппаратуры. Сырье прокачивается вначале через теплообменники циркулирующего орошения, затем через дестиллатные и остатковые теплообменники в водо-грязеотстойники. Отсюда нефть иод давлением сырьевого насоса проходит через печь в ректификационную колонну. Неиспользованным остается тепло бензиновых паров. Эффективность регенерации тепла бензиновых паров для предварительного нагрева исходного сырья оспаривается рядом положений. Основным из них является пониженная средняя разность температур и, как следствие, требуемая для теплообмена огромная поверхность конденсаторов. Кроме того, малейшая течь хотя бы в одной из трубок пародестиллатных теплообменников вызывает порчу цвета бензинового дестиллата и превращает его в некондиционный товар. Поэтому на многих нефтеперегонных заводах отказались от использования тепла конденсации бензиновых паров. [c.361]Поток насыщенного абсорбента из абсорбера подается в среднюю часть абсорбционно-отпарной колонны. В нижнюю часть АОК подводится тепло Qв, обеспечивающее частичную отнарку извлеченных из газа компонентов. Поток частично регенерированного абсорбента Ь о направляется в десорбер для окончательной регенерации. Чтобы обеспечить извлечение в АОК соответствующих компонентов газа в верхнюю часть АОК вводится свежий (регенерированный) абсорбент Таким образом, в отличие от ректификационной колонны орошением АОК является вводимый со стороны абсорбент, а не конденсат паров ректификата. Применение АОК позволяет исключить конденсационное охлаждение и несколько упростить технологическую схему. [c.196]

chem21.info

Схема - колонна - Большая Энциклопедия Нефти и Газа, статья, страница 1

Схема - колонна

Cтраница 1

Схема колонны термодинамически обратимой ректификации с двумя вводами. [1]

Схема колонны термодинамически обратимой ректификации с одним боковым погоном. [2]

Схема колонны термодинамически обратимой ректификации с несколькими вводами питания и выводами промежуточных продуктов. [3]

Схема колонны при ректификации жидкого водорода изображена на рис. 16 слева. Исходная разделяемая смесь - водород - поступает в среднюю часть в точке F ректификационной колонны. [4]

Схема колонны показана на рис. 1.55. Регулируемыми величинами являются мольные концентрации метанола в дистилляте и кубовой жидкости r / i и i / 2, а также уровни жидкости в кубе и в дефлегматоре. Контуры регулирования уровней можно рассматривать в первом приближении независимо от концентраций. Будем полагать [43], что регулирование уровня в дефлегматоре осуществляется изменением расхода верхнего продукта, а в кубе - нижнего. [6]

Схема колонны с обозначением внутренних и внешних материальных потоков ( в т / ч) показана на рис, VIII-4. Потоки показаны без учета водяного пара. [7]

Схема колонны двукратной ректификации представлена на рис. 46, а. Штриховой линией показана часть колонны, соответствующая колонне однократной ректификации. Вместо змеевика в испарителе кислорода установлен трубчатый теплообменник 4, называемый конденсатором-испарителем, под которым расположена нижняя ректификационная колонна, предназначенная для предварительного разделения воздуха одновременно с его ожижением. [8]

Схема тарельчатой одноколпачковой колонны показана на рис. II.7. В действующих колоннах на каждой тарелке имеется большое число колпачков. Жидкость поступает в патрубок а и последовательно стекает вниз с тарелки на тарелку по переливным трубам. Таким образом в тарельчатой части обеспечивается хороший контакт газа с раствором. [9]

На схеме колонны ( рис. 11.1, слева) и на графике изобар потоки имеют одинаковые обозначения. [11]

На схеме колонны ( рис. 11.1, слева) и на графике изобар потоки имеют одинаковые обозначения. [13]

Одна из схем колонн показана на фиг. Колонные головки должны быть оборудованы отводами 2 с вентилями 3 для снижения давления ( фиг. [14]

Согласно этой схеме колонны располагают в одну линию параллельно осям здания и движению крана. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Расчетная длина колонны (стены) - Доктор Лом. Первая помощь при ремонте

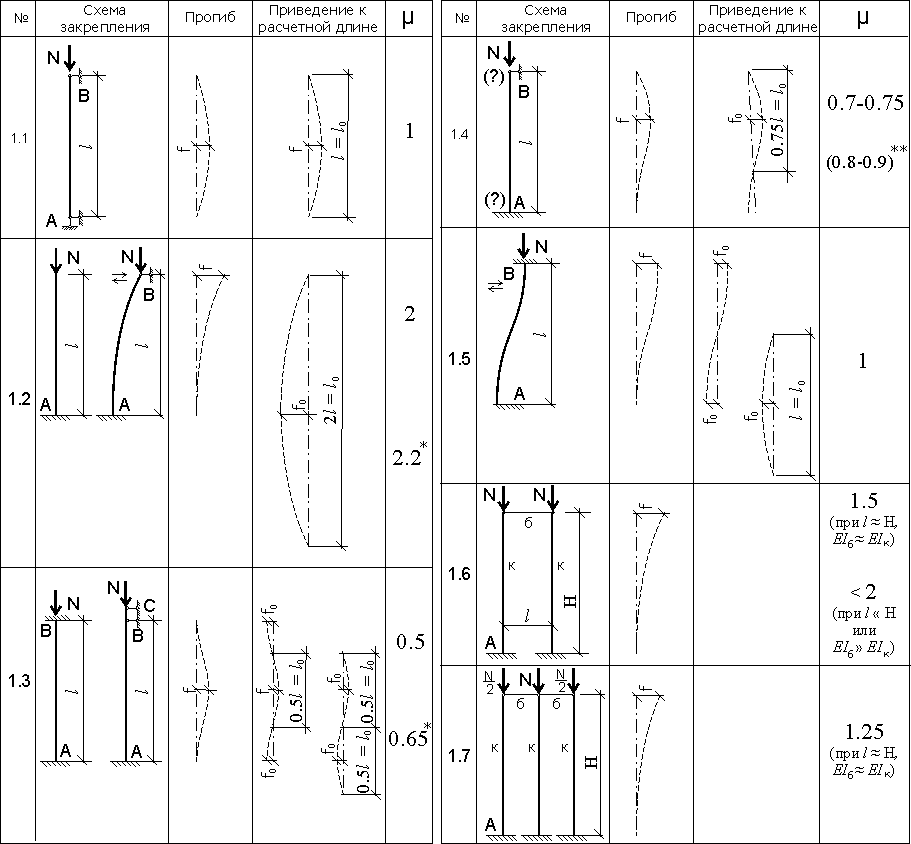

Теоретически все выглядит до смешного просто: чтобы определить расчетную длину, нужно умножить высоту (реальную длину) колонны, стойки или рассчитываемого участка стены на коэффициент μ, учитывающий способ закрепления на опорах:

lef = μl (233.1.1)

или

lo = μH (233.1.2)

При расчете металлических конструкций принято обозначение расчетной длины lef, при расчете каменных и армокаменных конструкций расчетная длина обозначается как lo, да и высота колонны может обозначаться как угодно, сути дела это не меняет. В любом случае для дальнейших расчетов нужно определить значение коэффициента μ. Если ситуация с закреплением на опорах пока не известна или нет большого желания разбираться в тонкостях различий, то лучше принять значение μ = 2 и смело считать дальше. Это практически максимальное возможное значение коэффициента и самое страшное, что может случиться с Вашей конструкцией в этом случае - это относительно небольшой запас по прочности.

Если же Вы чувствуете в себе силы разобраться в нюансах закрепления, то милости просим. Проще всего это сделать по следующей таблице:

Таблица 233.1. Значение коэффициента μ при нагрузке, приложенной к верху (оголовку) колонны, стойки, стены.

Примечания:

1* - Рекомендованные значения для расчетов деревянных конструкций

2** - Если защемление на опоре недостаточно жесткое или опоры не являются чисто шарнирными.

3. При действии только равномерно распределенной нагрузки по всей длине колонны - от собственного веса колонны или от листов зашивки каркаса стены - значение коэффициента μ уменьшается в связи со смещением точки приложения сосредоточенной нагрузки.

При шарнирных опорах:

- Для деревянных конструкций рекомендуется использовать понижающий коэффициент 0.73

- для каменных и армокаменных конструкций - 0.75

- для стальных и железобетонных конструкций - 0.725.

При жестком защемлении только на верхней опоре:

- для деревянных и железобетонных конструкций используется коэффициент μ = 1.2,

- для каменных и армокаменных конструкций - μ = 1.5

- для стальных конструкций - μ = 1.12.

Как видим, теоретическая простота на деле распыляется на несколько вариантов. Даже при наличии всего двух вариантов вероятность выбора наугад правильного варианта составляет около 50%. При 7 представленных вариантах вероятность отгадывания правильного варианта падает значительно, поэтому мы не будем полагаться на волю случая, а более подробно рассмотрим указанные варианты.

Любая сжимаемая колонна или стойка или стена будет деформироваться, причем чем более неоднородным будет материал конструкции, чем сильнее его центральная ось будет отклонена от прямой линии и чем больше при этом соотношение длины конструкции к ширине или высоте поперечного сечения, тем больше вероятность того, что конструкция не сожмется как пружина, а выгнется как палка, на которую давишь, впрочем и очень длинную пружину тоже равномерно сжать не удастся и она тоже выгнется.

В таблице изменение положения центральной оси стержня показано пунктиром. Это изменение, описываемое прогибом f, приведет к появлению эксцентриситета приложения нагрузки, а значит и внутренние напряжения в рассматриваемом сечении изогнутой конструкции будут больше, чем в прямолинейной, так как появится момент от эксцентриситета приложения нагрузки. В свою очередь этот момент будет вызывать дополнительный прогиб и увеличение нормальных напряжений, дополнительный прогиб - еще дополнительный момент и так до бесконечности или до тех пор, пока колонна не разрушится или не потеряет устойчивость (более подробно и наглядно данный процесс рассматривается отдельно). Причем потеря устойчивости скорее всего произойдет относительно той оси, относительно которой соотношение длины к конструкции к одному из размеров поперечного сечения наибольшее. И хотя в данной статье рассматриваются некие стержни без привязки к каким-либо осям, но помнить об этом все-таки нужно.

Наиболее опасным с точки зрения потери устойчивости для стержней на двух шарнирных опорах постоянного по всей длине сечения является поперечное сечение посредине длины стержня. В этом рассчитываемые на сжатие стержни похожи на симметрично или равномерно загруженные балки. В принципе если исхитриться и наклонить голову на 90 градусов и посмотреть на таблицу, то колонну от балки не отличишь. Как и для балки, для сжатой стойки или колонны очень важной характеристикой является величина прогиба, ведь чем больше прогиб, тем меньше несущая способность конструкции. Вот только как быстро определить этот прогиб? Ведь эпюры прогиба, характеризующие изменение положения центров тяжести поперечных сечений относительно центральной оси, при различных способах закрепления на опорах разные. И тогда какой-то умный человек, фамилии которого я не знаю (возможно это был математик Эйлер, впервые рассчитавший значение критической сжимающей силы, но утверждать не буду), придумал способ приведения различных расчетных схем к единому знаменателю, реализованный в таблице 233.1. Суть этого способа сводится к тому, чтобы одно из возможных закреплений балки взять за основу, а все остальные варианты закрепления стержней на опорах привести к основному использованием соответствующего коэффициента.

В таблице 233.1 такой основой является колонна с шарнирными опорами (№1.1), однако использовать такую расчетную длину можно только для стоек ферм или для колонн имеющих диагональные связи в плоскости расчета или для колонн каркаса имеющего соответствующую диафрагму жесткости. Во всех остальных случаях значение расчетной длины будет больше и виной тому странное желание человека строить здания прямоугольной формы. Как известно, каркас, представляющий собой прямоугольник - штука очень ненадежная - геометрической неизменяемостью не обладает, а потому может запросто сложиться, как детская игрушка и потому в каркасных зданиях диагональные связи между колоннами или диафрагмы жесткости обязательны. В домах с несущими стенами эти самые несущие стены и выполняют дополнительно функцию диафрагм жесткости, поэтому любой дом, имеющий 4 стены некоторой определенной толщины намного прочнее, чем отдельно стоящая стена такой же толщины. Поэтому при определении коэффициента μ (или расчетной длины) эту особенность нужно учитывать. В связи с этим

Наиболее заслуживающей доверия расчетной схемой является расчетная схема для колонны с жестким защемлением на нижней опоре (№1.2). Такая расчетная схема подходит для всех отдельно стоящих колонн, а также может применяться при колонн однопролетного и даже двухпролетного каркаса при соблюдении условий указанных для схемы №1.6.

Расчетная схема №1.3 - самый лакомый кусок для начинающего проектировщика, так как позволяет уменьшить расчетную длину в четыре раза по сравнению с расчетной схемой №1.2. Однако применять эту схему можно лишь для сварных металлоконструкций и железобетонных конструкций, в которых опорные узлы отдельно просчитываются на нагрузки, или для отдельных участков колонн или стен, изготовленных из других материалов, поэтому на эту расчетную схему лучше вообще не смотреть. К тому же даже незначительная подвижность жесткой опоры В (расчетная схема 1.5) в плоскости, перпендикулярной оси стержня сразу вдвое увеличивает расчетную длину.

Расчетная схема №1.4 - это более реальный вариант. Такая схема применима для кирпичных и каменных стен, а также для колонн, имеющих диафрагмы жесткости в двух плоскостях. Если Вы на 100% не уверены в том, что верхняя опора будет абсолютно неподвижной, то можно принимать расчетную длину по расчетной схеме №1.5. Впрочем при расчете каменных стен следует среди прочего учитывать этажность и вид перекрытий.

Для колонн из древесины, металла и других материалов, на которые будут опираться балки перекрытия, на которые в свою очередь будет монтироваться перекрытие лучше использовать расчетные схемы №1.6 и №1.7.

Для стальных колонн - вертикальных элементов рам, при отсутствии диафрагм жесткости значение коэффициента μ следует определять согласно таблицы 17.а СНиП II-23-81*(1990) "Стальные конструкции".

Вот в принципе и все.

doctorlom.com

Монтаж одноэт.и многоэтзданий

МОНТАЖ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ОДНОЭТАЖНЫХ ПРОМЫШЛЕННЫХ ЗДАНИЙ

МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ КОЛОНН

До монтажа колонн следует:

забетонировать или установить фундаменты под колонны и проверить соответствие их проектному положению с помощью геодезических инструментов;

засыпать пазухи фундаментов;

нанести риски установочных осей на верхней грани фундаментов и боковых гранях колонн;

закрыть стаканы фундаментов щитами для предохранения от загрязнения;

подготовить площадки для складирования колонн у места их установки;

доставить в зону монтажа необходимые монтажные средства, приспособления и инструменты.

Железобетонные колонны на объекте раскладывают на деревянных подкладках в зоне действия монтажного крана. Толщина подкладок должна быть не менее 25 мм.

При отсутствии монтажных петель колонны стропят петлей-удавкой в местах, обозначенных на заводе-изготовителе. Канат при этом не должен иметь узлов и перекруток. Для предохранения каната от перегибов и перетирания под ребра колонн следует положить стальные подкладки.

Каждую колонну необходимо осмотреть с тем, чтобы она не имела деформаций, повреждений, трещин, раковин, сколов, обнаженной арматуры, наплывов бетона; проверить геометрические размеры колонны, наличие монтажного отверстия, правильность установки стальных закладных деталей.

Колонны при помощи монтажного крана устанавливают в стаканы фундамента на армобетонные подкладки или на выравнивающий слой бетонной смеси.

Для обеспечения устойчивости колонн высотой более 12 м кроме клиновых вкладышей используют расчалки, которыми временно крепят колонну в плоскости наименьшей жесткости.

Клиновые вкладыши извлекают только после достижения бетоном стыка прочности, указанной в проекте производства работ, а в случае отсутствия такого указания - по достижении бетоном стыка 70 % проектной прочности.

Геодезический контроль и обеспечение точности монтажа колонн

При монтаже необходимо проверять: отметку дна стакана фундамента, совмещение риски на грани в нижней части колонны с разбивочной риской на верхней грани фундамента, вертикальность колонн, отметки крановой консоли и оголовка колонны. Совмещение осей колонны и разбивочных осей на фундаменте следует контролировать по двум осям с помощью деревянного угольника и слесарного метра. Вертикальность колонны проверяют с помощью теодолита при двух положениях его вертикального круга по двум разбивочным осям или с помощью зенит-прибора методом вертикального проектирования. Отметки опорных площадок для подкрановых балок и ферм, а также отметки дна стакана фундамента контролируют методом геометрического нивелирования. Для контроля первых двух параметров применяется навесная нивелирная рейка.

Допускаемая погрешность при контроле точности указанных параметров не должна превышать 20 % допускаемого отклонения по контролируемому параметру.

Допускаются следующие отклонения (в мм):

осей колонн в нижнем сечении относительно разбивочных осей... ±5;

осей колонн от вертикали в верхнем сечении при высоте колонн

до 8 м............................................................................................. ±20;

до 16 м........................................................................................... ±25;

отметок верха колонн или опорных площадок (кронштейнов, консолей).......................................................................................... ±10.

Техника безопасности при производстве работ

При выверке и временном креплении колонны в стакане с помощью инвентарных клиновых вкладышей предварительно следует проверить пригодность их к работе. Запрещается использовать клиновые вкладыши с поврежденными деталями. Для вращения винта клинового вкладыша следует применять специальный ключ. Удлинение рукоятки ключа не допускается.

Расстроповку установленных колонн следует производить только после их закрепления в стакане фундамента клиновыми вкладышами, а колонн высотой более 12 м - дополнительно и расчалками.

Выгрузка и предварительная раскладка колонн в зданиях пролетами 6, 9 и 12 м

1 - стаканы фундамента; 2 - колонны; 3 - кран; 4 - автомобиль; 5 - траверса

Схемы движения крана и автомобиля при раскладке колонн

направление движения крана;

направление движения автомобиля

Выгрузка и предварительная раскладка колонн в зданиях пролетами 18, 24 и 30 м

1 - стаканы фундаментов; 2 - колонны; 3 - кран; 4 - автомобиль; 5 - траверса

Схема движения крана и автомобиля

направление движения крана;

направление движения автомобиля

Схема установки колонн

Схемы движения крана при установке колонн

В пролетах 18, 24 и 30 м

1 - стаканы фундаментов; 2 - колонны; 3 - кран; 4 - траверса

Схемы установки армобетонных прокладок

δ = H - h - L, где

δ - зазор между дном стакана и колонной;

H - проектная отметка консоли или верха колонны;

h - фактическая отметка дна стакана фундамента;

L - фактический размер от консоли или верха колонны до ее низа.

Схемы установки инвентарных фиксаторов и клиновых вкладышей

Колонны прямоугольного сечения

Двухветвевые колонны

1 - колонны; 2 - стаканы фундаментов; 3 - армобетонные подкладки; 4 - клиновые вкладыши; 5 - инвентарные фиксаторы

Схемы временного крепления расчалками колонн длиной более 12 м

1 - фундаменты; 2 - колонны; 3 - расчалки с винтовой стяжкой; 4 - стропы; 5 - клиновые вкладыши; 6 - петля; 7 - переносной железобетонный якорь

Примечание. При креплении расчалки за ранее установленную колонну стык должен быть замоноличен и иметь прочность бетона не менее 70 % проектной

МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ ПОДКРАНОВЫХ БАЛОК

До начала монтажа подкрановых балок должны быть выполнены работы по:

подготовке и планировке площадки, включая планировку мест раскладки подкрановых балок перед подъемом;

устройству проездов для передвижения кранов;

подводке силовой и осветительной сети;

устройству временных помещений, необходимых для ведения монтажных работ;

монтажу, выверке и закреплению по проекту колонн и вертикальных связей по ним;

доставке к месту работ необходимого оборудования, инструмента, вспомогательных материалов и грузозахватных приспособлений.

Перед установкой железобетонных подкрановых балок необходимо произвести геодезическую проверку правильности положения колонн в соответствии с допусками.

При перевозке и складировании подкрановые балки должны находиться в проектном положении. При этом опоры балок следует располагать в пределах опорных закладных элементов.

Перед подъемом балки необходимо установить на колонны монтажные лестницы, очистить монтажные узлы от грязи и мусора, закрепить на балке оттяжки из пенькового каната и застропить ее. Балку поднимают выше проектной отметки на 30 - 50 см, а затем с помощью оттяжек приводят ее в положение, близкое к проектному. При установке подкрановых балок риски на нижних торцевых гранях балок должны совпадать с рисками на консолях колонн. Временное крепление балки осуществляется с помощью болтового устройства или струбцины.

После укладки балок на консоли колонн и временного крепления струбцинами или гибким вертикальным листом положение подкрановых балок выверяют по высотным отметкам, а положение продольной оси отвесом, навешенным на осевую проволоку (струну). Струна закрепляется на кронштейнах, установленных на крайних колоннах ряда на расстоянии 750 мм от оси ряда. Риски положения оси колонн выносятся при помощи теодолита.

Выверку другого ряда балок в проекте выполняют таким же образом после отмеривания рулеткой проектного расстояния между рядами балок в пролете.

После выверки правильности укладки балок производится приварка закладных деталей колонн к верхним полкам балок, а также сварка по нижнему поясу подкрановой балки.

Обеспечение точности монтажа колонн

Отклонения от геометрических размеров, допускаемые при монтаже подкрановых балок:

смещение продольной оси подкрановой балки от проектного положения на опорной поверхности (площадке) колонны - не более 8 мм;

отклонения от проектных отметок верхних полок подкрановых балок на двух соседних колоннах вдоль ряда и на двух колоннах в одном поперечном разрезе пролета ±16 мм;

отклонения расстояний между осями подкрановых рельсов одного пролета ±10 мм;

смещение оси подкранового рельса от оси подкрановой балки 20 мм;

отклонение оси подкранового рельса на участке длиной 40 м - 15 м;

разность отметок головки подкрановых рельсов в одном разрезе пролета зданий: на опорах - 15 мм; в пролете - 20 мм;

разность отметок подкрановых рельсов на соседних колоннах одного ряда - не более 20 мм;

взаимное смещение торцов смежных подкрановых рельсов по высоте и в плане - 2 мм.

Для обеспечения безопасности работающих на монтажной площадке необходимо: оградить зону монтажа; установить щиты с предупредительными надписями и сигналами; поставить указатели проездов и проходов; устроить искусственное освещение проездов, проходов и рабочих мест для работы в темное время суток.

Схема движения крана при монтаже подкрановых балок

Схема монтажа подкрановых балок

1 - колонна крайнего ряда; 2 - колона среднего ряда; 3 - подкрановые балки; 4 - монтажный кран; 5 - направление движения крана и его стоянки; 6 - приставные лестницы; 7 - монтажные лестницы; 8 - оттяжка; 9 - деревянная подкладка; 10 - стойка со страховочным канатом

Детали опирания подкрановых балок на среднюю колонну

1 - колонна; 2 - закладные детали колонны; 3 - подкрановая балка; 4 - опорные листы; 5 - гайки с анкерными болтами (поставляются вместе с колонной)

МОНТАЖ ПОКРЫТИЙ

Перед монтажом конструкций необходимо оснастить:

подстропильные фермы - предохранительным канатом, навесной люлькой и оттяжками;

стропильные фермы (балки) - предохранительным канатом и оттяжками;

плиты покрытия - оттяжками, а крайние плиты, кроме того, временным ограждением.

Подстропильные и стропильные фермы (балки) длиной до 18 м стропят в двух местах, стропильные конструкции длиной более 18 м и плиты покрытия - в четырех.

При шаге стропильных конструкций 12 м и длине плит 12 м покрытие монтируют продольным методом (вдоль пролета) и поперечным методом (поперек пролета).

Поперечный метод монтажа покрытия рекомендуется для бесфонарных и бескрановых зданий. При таком методе монтажный кран размещают в пределах ячейки и при укладке плит стрела его располагается поперек плиты. Это позволяет применять более легкие краны, так как при этом вынос крюка за край плиты составит 1,5 м вместо 6.

Фермы (балки) и плиты покрытия можно монтировать с транспортных средств или с предварительной раскладкой их в зоне действия крана. Фермы (балки) покрытия следует устанавливать в проектное положение, совмещая осевые риски на их торцах с рисками на опорных поверхностях нижележащих конструкций (колонн, подстропильных ферм). Затем закладные детали элементов соединяют сваркой.

Устойчивость ферм в процессе монтажа при шаге 6 и 12 м обеспечивается с помощью крышевого кондуктора-распорки или инвентарной распорки. Кондуктор устанавливают на покрытие ранее смонтированной ячейки. Точка крепления стрелы крышевого кондуктора-распорки или инвентарной распорки должна находиться на расстоянии не менее 3 м от опоры фермы. Временное крепление можно снять только после установки и окончательной приварки закладных частей одной плиты шириной 1,5 или 3 м, начиная со второй по счету от любого конца фермы.

Первую с торца здания ферму крепят расчалками. Расчалки закрепляют за переставные инвентарные якоря или за ранее установленные и замоноличенные колонны. Инвентарные распорки и расчалки снимают по мере укладки и приварки плит покрытия. Одновременно с фермами следует устанавливать все предусмотренные проектом постоянные связи.

При бесфонарной кровле плиты покрытия рекомендуется укладывать от одного конца фермы к другому, начиная со стороны ранее смонтированного пролета, при наличии фонарей - от концов ферм к середине пролета. Плиты покрытия рекомендуется укладывать по разметке на верхних поясах ферм (балок) с целью обеспечения проектного положения в плане на стропильной конструкции. Закладные детали каждой плиты не менее чем в трех узлах опирания необходимо приваривать к закладным деталям верхнего пояса фермы (балки).

Геодезический контроль и обеспечение точности монтажа покрытия

При поступлении на площадку ферм (балок) и плит покрытия точность их размеров следует проверить стальной компарированной рулеткой. Средняя квадратическая погрешность контрольных измерений не должна превышать 10 % допускаемого отклонения по каждому параметру.

При монтаже покрытия необходимо контролировать величину:

смещения осей ферм (балок) по нижнему поясу относительно геометрических осей опорных конструкций;

отклонения расстояний между осями ферм на уровне верхних поясов;

разность отметок лицевых поверхностей двух смежных плит в стыке;

смещения в плане плит покрытия относительно их проектного положения на опорных поверхностях, узлах ферм и других несущих конструкциях.

Смещение осей ферм относительно геометрических осей опорных конструкций проверяют стальным метром. Расстояние между осями ферм - компарированной рулеткой с введением поправок на ее провисание и температуру. Измерения следует производить с двукратньм смещением мерного прибора. Отметки лицевых поверхностей плит в стыке контролируют методом геометрического нивелирования. Положение плит в плане проверяют стальным метром. Средняя квадратическая погрешность при контроле точности указанных параметров не должна превышать 20 % допускаемого отклонения по каждому контролируемому параметру.

При установке конструкций покрытия допускаются следующие отклонения в мм:

Смещение осей ферм (балок) по нижнему поясу относительно геометрических осей опорных конструкций....................................... ±5

Отклонение расстояний между осями ферм (балок) покрытия в уровне верхних поясов.................................................................................... ±20

Разность отметок лицевых поверхностей двух смежных плит покрытий в стыке........................................................................................................ 5

Смещение в плане плит покрытия относительно их проектного положения на опорных поверхностях, узлах ферм и других несущих конструкциях (вдоль опорных сторон плит)....................................... ±13

Техника безопасности при производстве работ

Для строповки ферм (балок) покрытия, как правило, должны применяться траверсы, оснащенные захватами с дистанционной расстроповкой (автоматическими или полуавтоматическими).

При установке стропильных конструкций крышевой кондуктор-распорка должен быть надежно закреплен натяжными устройствами и фиксирующими упорами.

Работая с крышевым кондуктором-распоркой, необходимо выполнять правила работы с электрооборудованием.

При установке кондуктора на покрытие и при его передвижении необходимо проверить наличие предохранительных башмаков и правильность положения рычагов конечных выключателей, ограничивающих передвижение кондуктора и предотвращающих падение его с покрытия. Во время перерывов в работе стрела кондуктора должна быть опущена.

Схемы выгрузки, раскладки элементов и монтажа продольным методом покрытия пролетами 6; 9; 12 м

Ячейка здания пролетом 6 м, шаг Ячейка здания пролетом 9 м, шаг

колонн и стропильных конструкций 6 м колонн и стропильных конструкций 6 м

Ячейка здания пролетом 12 м, шаг

колонн и стропильных конструкций 6 м

1 - временное ограждение; 2 - смонтированное покрытие; 3 - приставная лестница-площадка; 4 - кран; 5 - штабель плит; 6 - колонна; 7 - стропильная конструкция; 8 - плита покрытия; 9 - транспортное средство

Схемы выгрузки, раскладки элементов и монтажа продольным методом покрытия пролетом 18 м

Шаг колонн и ферм 6 м Шаг колонн 12 м, ферм 6 м

Шаг колонн и ферм 12 м

1 - временное ограждение; 2 - смонтированное покрытия; 3 - крышевой кондуктор-распорка для временного крепления ферм; 4 - приставная лестница-площадка; 5 - стропильная ферма; 6 - колонна; 7 - кран; 8 - штабель плит; 9 - транспортное средство; 10 - подстропильная ферма

Схемы выгрузки, раскладки элементов и монтажа поперечным методом покрытия пролетом 18 м

1 - телескопическая вышка; 2 - инвентарная распорка; 3 - временное ограждение; 4 - штабель плит; 5 - смонтированное покрытие; 6 - колонна; 7 - стропильная ферма; 8 - кран; 9 - плитовоз; 10 - фермовоз; 11 - траверса; 12 - плита покрытия; 13 - оттяжка

Схемы выгрузки и раскладки элементов покрытия пролетом 24 м, монтируемого продольным методом

Шаг колонн и ферм 6 м Шаг колонн 12 м, ферм 6 м

1 - временное ограждение; 2 - смонтированное покрытие; 3 - крышевой кондуктор-распорка; 4 - лестница-площадка; 5 - стропильная ферма; 6 - колонна; 7 - кран; 8 - штабель плит; 8 - транспортное средство; 10 - подстропильная ферма

Схемы выгрузки, раскладки и монтажа элементов покрытия пролетом 24 м продольным методом

Шаг колонн и ферм 12 м

1 - временное ограждение; 2 - смонтированное покрытие; 3 - крышевой кондуктор-распорка; 4 - лестницы-площадки; 5 - стропильная ферма; 6 - колонна; 7 - кран; 8 - штабеля плит; 9 - транспортное средство; 10 - подстропильная ферма; 11 - траверса; 12 - оттяжки; 13 - монтируемая плита

Схемы выгрузки, раскладки элементов и монтажа поперечным методом покрытия пролетом 24 м

1 - колонна; 2 - смонтированное покрытие; 3 - временное ограждение; 4 - штабель плит; 5 - телескопическая вышка; 6 - инвентарная распорка; 7 - стропильная ферма; 8 - радиус действия крана; 9 - плитовоз; 10 - фермовоз; 11 - кран; 12 - траверса; 13 - оттяжка; 14 - плита покрытия

МОНТАЖ НАРУЖНЫХ СТЕН

Обычно монтаж стен ведется самостоятельным потоком после сборки конструктивных элементов каркаса и покрытия на захватке (обычно в пределах температурного шва). Панели стен монтируют участками между колоннами на всю высоту здания.

По существующей технологии монтажники выверяют и крепят устанавливаемые панели с внутренней стороны здания. При возможности проезда внутри здания в качестве рабочих мест монтажников целесообразно использовать два подъемника на базе автомобилей. Это позволяет монтажникам принимать каждую панель в местах ее соединений с колоннами. При отсутствии подъемников в качестве рабочего места можно использовать подмости и люльки. В случае невозможности проезда внутри здания в качестве рабочих мест могут быть использованы самоподъемные люльки.

Геодезический контроль и обеспечение точности монтажа наружных стен

При установке наружных стен зданий особое значение имеет точность монтажа в связи с выполнением панелями стен ограждающих функций и с эстетической точки зрения. Поэтому необходимы: соблюдение размеров швов, должное качество их заделки, сохранение целостности граней лицевых поверхностей.

Контроль геометрических размеров панелей при приемке на строительной площадке следует производить компарированной рулеткой.

При геодезической проверке точности выполнения работ по монтажу проверяется:

1. Совмещение нижней грани панели с рисками, вынесенными от разбивочных осей на фундаментную балку или на опорные столики - для первого ряда панелей и для панелей над проемами. Положение осей панелей относительно разбивочных осей проверяют в двух местах нижней грани панели стальной линейкой или боковым нивелированием.

2. Совмещение грани устанавливаемой панели с гранями нижележащей панели. Для последующих рядов контролируют с помощью теодолита, при этом рейку поочередно приставляют к верхней грани нижележащей панели и к нижней грани устанавливаемой - в двух местах по длине панели.

3. Вертикальность устанавливаемой панели, определяемая по двум граням при помощи отвеса-рейки или методом бокового нивелирования.

4. Положение панелей по высоте путем замера разности отметок верхних граней установленных панелей методом геометрического нивелирования, а также положение опорных столиков (маяков) и подкладок на фундаментных балках.

Погрешность контрольных измерений при определении точности изготовления панелей стен не должна превышать 10 %, точности монтажа - 20 %.

Допустимые отклонения при монтаже стен:

Смещение осей или граней панелей стен в нижнем сечении относительно разбивочных осей или установленных ниже конструкций.................... 5 мм

Отклонение плоскостей панелей в верхнем сечении от вертикали (на высоту этажа или яруса).................................................................... 10 мм

Разность отметок верха панелей каждого яруса в пределах выверяемого участка при контактной установке................................................ 12 + 2n,

где – порядковый номер ряда при установке по маякам...................... 10 мм

Техника безопасности при производстве работ

Особое внимание при монтаже наружных стен нужно обращать на следующее:

при устройстве рабочих мест монтажников с внутренней стороны здания следует обеспечивать возможность подъема рабочих на всю требуемую высоту; использовать лестницы в качестве рабочих мест для этой цели не допускается;

применяя подвешиваемые на стальных канатах люльки или подмости в качестве рабочих мест для монтажников, необходимо проверять состояние стальных канатов и надежность их крепления;

при ветре силой 5 баллов (скоростью 7,5 - 9,8 м/с), гололедице, сильном снегопаде, дожде и грозе монтаж производить запрещено.

Монтаж наружных стен

1 - кран; 2 - кассеты для панелей; 3 - оттяжки; 4 - стропы; 5 - панели; 6 - смонтированные покрытия; 7 - стропильные фермы; 8 - стены; 9 - колонны; 10 - гидроподъемники

МОНТАЖ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ МНОГОЭТАЖНЫХ ПРОМЫШЛЕННЫХ ЗДАНИЙ

Специфика применяемых конструкций

Колонны имеют квадратное сечение от 40 х 40 до 60 х 60 см или прямоугольное аналогичной площади. Высота колонн зависит от принятой их высотной разрезки и может составлять 1...5 этажей, но с учетом условий изготовления, транспортирования и монтажа элементов редко превышает 20 м. Стыки колонн предусмотрены на высоте 1 м от отметки перекрытия и проектируются жесткими.

Ригели для зданий с перекрытиями, опирающимися на их полки, имеют высоту 80 и ширину 65 см. При сопряжении с колонной выпуски арматуры обоих элементов сваривают, приваривают и закладные детали ригеля и консоли колонны с последующим замоноличиванием стыка.

Перекрытия выпускают в виде основных плит шириной 150 и 300 см и доборных плит шириной 75 см. Доборные плиты размещают только по наружным рядам колонн. Основные межколонные (распорные) плиты располагают по осям колонн и приваривают к закладным деталям ригелей в четырех точках.

Стеновые панели навесные, основная номенклатура высотой 1,2 и 1,8 м при ширине на пролет 4,5 и 6 м. Цокольные панели первого этажа устанавливают на фундаментные балки, панели последующих этажей на стальные столики, привариваемые к закладным деталям колонн.

Варианты статической работы зданий

Рамная схема представляет собой жесткую и устойчивую пространственную систему колонн, ригелей и плит перекрытий, соединенных между собой. Все вертикальные и горизонтальные нагрузки воспринимаются узлами колонн и ригелей, которые выполнены жесткими. Такая система очень трудоемка и требует повышенного расхода металла. Ее применяют в тех случаях, когда по условиям технологии не допускается установка поперечных и продольных перегородок или связей между колоннами.

Связевая схема отличается от предыдущей тем, что колонны работают только на вертикальные нагрузки, а горизонтальные воспринимаются системой вертикальных дисков и ядер жесткости.

Рамно-связевая схема является промежуточной и для многоэтажных каркасных зданий включает плоские рамы, расположенные в поперечном направлении относительно продольной оси здания, и диафрагмы жесткости. Продольная устойчивость здания создается за счет вертикальных дисков жесткости, которые выполняют в виде металлических решеток или железобетонных плоскостей.

Способы монтажа зданий

Горизонтальный поярусный (поэтажный) способ является наиболее распространенным, так как обеспечивает большую жесткость и устойчивость каркаса на всех стадиях монтажа, а также более равномерную осадку фундамента. Этот способ применяют при монтаже сборных железобетонных элементов с заделкой стыков вслед за установкой конструкций. При этом после окончания сборки этажа (яруса при двух- или трехэтажной разрезке колонн), когда бетон в стыках конструкций наберет 70% проектной прочности, начинают монтаж следующего яруса (этажа).

studfiles.net