Большая Энциклопедия Нефти и Газа. Шамотный бетон

Бетоны шамотные - Справочник химика 21

Верхнюю часть факельного ствола (факельную головку) длиной 2—5 м рекомендуется выполнять из жаростойкой стали и футеровать жаростойким бетоном. Для защиты факельной горелки от термического воздействия пламени следует предусматривать экраны, футерованные шамотным кирпичом. [c.230]Для футеровки печей используют шамотные или диатомовые кирпичи. На горизонтальных плоскостях печи — диатомовая засыпка, борова — высокоглиноземистые плиты. Печь и боров лежат на высокоглиноземистых плитах, которые, в свою очередь, уложены на бетоне. [c.144]

Опыт эксплуатации дымовых труб, футерованных шамотным кирпичом, свидетельствует о недостаточной надежности и ре-монтно-пригодности такой футеровки. Более рациональной считают футеровку дымовых труб торкрет-бетоном. Торкретированные футеровки обладают высокой механической прочностью и низкой газо- и водопроницаемостью. Их наносят на металлические поверхности и иа огнеупорную кладку газоходов. Толщину футеровки принимают по теплотехническому расчету. Футеровка состоит из теплоизоляционного и армированного слоев. Армирование многослойных торкрет-бетонных футеровок осуществляется панцирным слоем. В состав торкрет-бетона в качестве вяжущего вещества включают высокоглиноземистый цемент марки не ниже 500. [c.254]Выше футеровки боковых стенок из углеродистых блоков стенки футерованы шамотными кирпичами нормальных размеров. Кладка имеет толщину 975 мм и высоту 2600 мм. Футеровка шамотными кирпичами служит для теплоизоляции. Загружаемая шихта на этой высоте ванны печи не расплавлена и нет опасности агрессивных воздействий на шамотную футеровку. Шамотная футеровка также, выполняет роль опоры бетонного свода печи. [c.123]

Шамотные бетоны содержат 15—20% глиноземистого цемента и 80—85% шамотного порошка определенных фракций [c.293]

Под печи выкладывают из трех слоев нижний слой из простого кирпича стелится на бетонную постель плашмя, без раствора второй слой — из простого кирпича на цементно-глиняном растворе третий слой (самый верхний) — из огнеупорного кирпича, положенного на ребро, с шамотно-глиняным раствором. [c.214]

Арматура для отвода парогазовых продуктов коксования из печи (рис.4.24, 4.25) предназначена для первичного охлаждения и разделения парогазовых продуктов коксования. В состав ее входят стояки с клапанными коробками, газосборники, перекидные газопроводы, прямой газопровод-, аммиакопроводы. Парогазовые продукты при 700-800°С отводятся из камеры коксования через стояки (рис.4.25) — стальные трубы, футерованные шамотным кирпичом или огнеупорным бетоном и установленные на газоотводящих люках с машинной и коксовой сторон коксовых камер или только на машинной. [c.123]

Собственно печь представляет собой бетонный фундамент и две торцевые стенки 1 из шамотного кирпича на смеси смолы, графита и кокса, применяемой в качестве цемента. [c.174]

Бетон основного слоя футеровки приготовляется на основе пуццоланового портландцемента марки не ниже 400. В цемент добавляют диабазовую муку и молотый шамот класса Б пли же шамотные легковесы с размером частиц [c.360]

В зависимости от длины труб камеры радиации, имеющей два исполнения (с кладкой из подвесного шамотного кирпича и футеровкой из легковесного жароупорного бетона), печи изготовляют пяти типоразмеров. [c.861]

Помимо футеровки дверей шамотным кирпичом специальной конфигурации, как в нашей стране, так и за рубежом проводился ряд опытов по применению в качестве футеровочного материала специального бетона. [c.103]

Промышленные опыты бетонирования дверей производились Всесоюзным институтом огнеупоров на Кузнецком и Кемеровском заводах в 1942 г. Для футеровки дверей, как и на Харьковском заводе, применялся неармированный бетон следуюш его состава 20% глиноземистого цемента и 80% порошка из боя шамотного или полукислого кирпича с крупностью зерен до 10 мм. [c.105]

Футеровка крышек люков выполняется из шамотного бетона следующего состава 15% глиноземистого цемента марки 400 и 85% молотого шамота. [c.109]

Целесообразность применения хромомагнезитового бетона для выстилки верха печей будет обоснована ниже, исходя из срока его службы, поскольку стоимость выстилки верха печей из этого бетона значительно выше, чем из шамотного кирпича. [c.228]

Вокруг ремонтируемой колонны разбивают бетон обслуживающей площадки до первого рельса пути двересъемной машины и разбирают кладку над армирующей рамой, подлежащей замене, за исключением нижних четырех рядов кирпича, которые снимают после установки перемычки выдают кокс из печи (условно примем ее за № 1), где предстоит замена армирующей рамы, и выкладывают перемычку толщиной 230 мм из шамотного кирпича на растворе на расстоянии 40—50 мм от заплечиков Во избежание охлаждения камеры и для защиты рабочих при ук- [c.293]

Совмещенные установки для регенерации и активации угля в псевдоожиженном слое представляют собой трехъярусные шахтные печи, у которых ярусы разделены дырчатыми беспровальными сводами из жаропрочного бетона или шамотного кирпича (рис. 30). Нижний ярус печи представляет собой топочное пространство. В туннеле горелки и в этом пространстве смешиваются продукты сжигания газа, не содержащие кислорода, с водяным паром. Концентрация пара в активирующей парогазовой смеси должна быть около 50—60%. [c.126]

Обмуровку печи выполняют из шамотных фасонных кирпичей толщиной до 250 мм и жаростойкостью до 1730°С или из жаростойкого бетона с наружной облицовкой из стальных листов (бескаркасные печи), или из теплоизоляционных панелей в виде стальных листов с нанесенным слоем легковесного бетона кажущейся плотностью 600—800 кг/м жаростойкостью до 1200°С и толщиной слоя до 200 мм, [c.72]

Кожух печи выполнен из листовой стали и футерован плотным шамотным кирпичом. Каркас свода залит диабазовым бетоном. Печь имеет отверстия для отвода парогазовой смеси, загрузки шихты,. прочистки печи и взрывных люков. Для удаления насадки имеется специальный лаз, заделанный шамотным кирпичом. [c.74]

МФС применяют при изготовлении форстеритовых огнеупорных бетонов, что обеспечивает при обжиге (1640 °С) линейную усадку, не превышающую 0,1 %. Ее также используют при получении магнезитовых, хромитовых и циркониевых бетонов, при изготовлении шамотных жаростойких бетонов (в последнем случае изделия после сушки имеют прочность при сжатии Ю МПа, а после обжига — 50 МПа). [c.136]

Реторта внутри печи помещается в специальном гнезде —камере обогрева. Вся внутренняя кладка печных гнезд, соприкасающаяся с пламенем и топочными газами, а также рекуператоры выполняются из огнеупорного шамотного кирпича, а внешние стенки — из красного кирпича. Печи ставятся на бетонном фундаменте. [c.88]

Теплообменивающий элемент, помещаемый внутри псевдоожиженного слоя, представляет собой змеевик /, вытянутый в длину и закрепленный с одного конца в бетонной пробке 2 с шамотным и асбестовым уплотнением. Длина змеевика 1,9 м., материал — Сталь 10, а лучше — Сталь 20. [c.78]

Футеровка печей типа ГН двух вариантов легкий огнеупорный вермикулитокерамзито-бетон на глиноземистом цементе (объемная масса 950 кг/м ) и шамотный кирпич. [c.8]

Освоено нанесение защитного > ароупорного покрытия на поверхность крупногабаритных элементов конструкции (дымовых труб, газоходов и др.) после монтажа методом торкретирования. Для дымовых труб используют торкрет-бетон, состоящий из 1 масс. ч. глиноземистого цемента марки 400 и 500,1 масс. ч. диабазовой муки, 2,5 масс. ч. песка из молотого шамотного кирпича, 0,5 масс. ч. песка из молотого х иатомита [47]. [c.247]

Многочисленные горелочные амбразуры трубчатых печей собирают из фасонного шамотного кирпича. Кладка амбразур — очень трудоемкая, ручная работа, выполняемая высококвалифицированными огнеупорщиками. При разрушении части амбразуры приходится демонтировать весь короб. Трестом Башнефте-химремстрой совместно с Ново-Уфимским НПЗ разработана и внедрена конструкция комплектного форсуночного блока из жароупорного бетона (рис. VI-16), использование которого при капитальном ремонте позволяет существенно снизить трудоемкость и сроки проведения работ. [c.247]

Как правило, торкрет-бетонные смеси поставляют в готовом виде, но иногда их приходится готовить на местах. Сухая смесь включает глиноземистый цемент—1 масс.ч. и порошок № 2 из шамотного легковеса марки БЛ-1, О—4 масс. ч. Компоненты дозируют с точностью до 3%- СухуГС смесь необходимо хранить в таре, исключающей увлажнение. Для приготовления бетонной смеси в смеситель загружают сухие материалы и перемешивают их не менее 1 мин, после чего в цементную пушку типа С-320 подают сухую смесь и воду под давлением пе меиее 0,4 МПа. [c.255]

Футеровка радиантной части вертикально - цилиндрических печей выполняется в основном пз легковесного шамотного кирпича, футеровка конвекционной камеры — из легкого жароупорного бетона. Каркас-кожух печи выполняется из листовой стали и из сортового проката. Как и вертикально-секционные печи, вертикально-цилиндрические печн оснащаются вращающимися шиберами, расположенными в дымоходе за конвекционной камерой управление шиберами —дистанционное. [c.164]

Смотровые окна для обзора труб и контроля за горением го-селок расположены во фронтовых стенах печи. Там же, в верхней гасти, установлены взрывные клапана. Поскольку крайние ряды горелок расположены в непосредственной близости от стеи печн, они разогреваются до температуры 1000—1200 °С. Для нормальной работы прн таких температурах футеровка выполнена многослойной. Слой, обращенный внутрь камеры,— пз жароупорного тяжелого бетона, следующий слой — пз легковесного шамотного кирпича, у кожуха слой изоляции — из минеральной ваты. [c.172]

Облегченный жаростойкий бетон, состав № 19 по СН 156—79 цемент глиноземистый М400 — 400 заполнитель шамотный мелкий по ГОСТ 20955—75 — 700 заполнитель шамотный крупный (фракция 5—20) по ГОСТ 20955—75 — 700. [c.174]

Котел имеет сварной металлический каркас. Обмуровка котла выполнена из диатомитового и шамотного кирпича и шамото-бетона, а теплоизоляция — из минеральной ваты. [c.26]

В последнее время установлена техническая возможность и экономическая целесообразность широкого примепения жароупорного бетона для обмуровок трубчатых нечей. Технико-экономическая целесообразность нрименения жароупорного бетона по сравнению с фасоннылт шамотным кирпичом очевидна и бесспорна, а применение крупных бетонных блоков из жароупорного бетона позволяет значительно сократить трудоемкость работ по обмуровке печи. Конструкция обмуровки трубчатых печей рекомендуется из крупных жароупорных бетонных блоков с металлическим каркасом или самонесущей конструкцией. [c.449]

Практическое значение работы состоит в том, что разработан жаростойкий газобетон на основе алюмоборфосфатного связующего с шамотным и корундовым наполнителями со средней плотностью 400...800 кг/м и температурой применения 1400...1600°С. Газобетон имеет высокие физико-механические и жаростойкие свойства, способен заменить в футеровках тепловых агрегатов дорогостоящие шамотные легковесные огнеупоры и жаростойкие бетоны на основе дефицитных технических материалов. Отличительной особенностью фосфатного газобетона является его способность твердеть в короткие сроки в естественных условиях, без термообработки. Полученный материал отличается низкой стоимостью по сравнению с газобетоном на основе алюмофосфатного и алюмохромфос-фатного связующих. [c.5]

Исследование кинетики изменения прочности шамотного газобетона показало рост прочности после сушки до 2,0...5,0 МПа. При последуюш,ем нагреве до 400, 600 и 800 С прочность меняется незначительно, нагрев до 1000 и 1200 С показал некоторое ее снижение. При МОО С возрастает усадка, заметно повышается прочность, что объяснимо началом спекания. Рост прочности при нагревании объясняется также большей активностью заполнителя (шамота), чем в корундовом газобетоне. Термостойкость значительно выше, чем у корундового бетона — 13...30 воздушных теплосмен у газобетона (то есть марки ТгЮ... Т2ЗО, см. табл. 4). Полученные результаты соответствуют свойствам газобетона на основе АФС. Установлено, что температура применения газобетона составляет 1400 С для марок В500, В600 и 1500 С - при плотности 700 кг/м . [c.16]

Отсортированная кондиционная фракция лома используется как вторичное сырье для производства строительнь х материалов. Так, лом динасовых изделий применяют при изготовлении бетонных и динасовых блоков, плит для нарружной облицовки зданий. Шамотный отход утилизируют при получении металлургического кирпича, пористой керамики. [c.221]

На рис, 4.22 показана прокалочная печь с конвективно-радиа-ционным нагревом кипящего слоя алюмосиликатного катализатора и носителя, В нижней части печи расположена топочная камера, в которой сгорает смесь природного газа (расход 20 м /ч) с воздухом, Температуру газов, поступающих под газораспределительную решетку 11 (выполнена из стали Х17НЗМ2Т), поддерживают в пределах 790—800 °С, Цилиндрический корпус 12 печи футерован диатомитовым и шамотным кирпичом, В пространстве между решеткой 11 и сферическим сводом из жаропрочного бетона находится зона прокалки с кипящим слоем 6 термообрабатываемого материала. Свод 7 разогревается тремя газовыми горелками до 300 °С, Подача природного газа в горелки — 25 м 7ч. Излучение свода обогревает поверхность зеркала кипящего слоя, образующегося при прохождении топочных газов со скоростью 0,7— 0,8 м/с. Глубина прогрева 5—6 мм при общей высоте кипящего слоя 400—500 мм и подаче исходного катализатора через течку 8 85 кг/ч. [c.210]

Разработаны торкретмассы для механизированного торкретирования сталеразливочных ковшей на основе АХФС, готовившейся ранее на растворимом стекле. На АФС или АХФС приготавливают жаростойкие теплоизоляционные материалы плотностью 0,4—1 г/см , устойчивые до 1300—1700 °С. Поризация осуществляется благодаря газо- и тепловыделению порошка металла (алюминиевая пудра), вводимого в смесь связки и тонкомолотого высокоглиноземистого наполнителя. Поризация и отвердевание протекают в течение 10—30 мин без термообработки. Такие составы используют как для изготовления штучных изделий, так и бетонов [125]. На основе АХФС налажено производство шамотных капсюлей, что повышает их качество при обжиге уролитовых изоляторов [125]. Предложено при получении алюмосиликатных огнеупоров шликеры из глины или каолина заменять шликерами на АХФС (80 % АХФС, глина и каолин). [c.136]

Дно выработочной и варочной частей печи футеруется много-шамотным брусом, стена варочного бассейна — из бакора 33. Для футеровки агрегата предусмотрена также теплоизоляция из фосфатного ячеистого бетона, перлитофосфатных плит, легковесного динаса. Основные технологические решения приведены на рис. 49 (план цеха) и рис. 50 (разрез I—/). [c.136]

chem21.info

Шамотный бетон - Большая Энциклопедия Нефти и Газа, статья, страница 1

Шамотный бетон

Cтраница 1

Шамотные бетоны характеризуются значительным увеличением прочности ( в 2 - 3 раза) при повышении температуры с 300 до 1300 С, а также при введении в их состав активных добавок в виде технического глинозема [ 2, с. Блоки из шамотных бетонов, изготовленные пневмотрамбованием, рекомендуется использовать до 1450 С. [1]

Конструкции из жаростойкого шамотного бетона применяют для тепловых агрегатов / работающих на газе или малосернистых угле и мазуте. Конструкции из жаростойкого шлакового бетона применяют при всех видах топлива. [3]

Конструкции из жаростойкого шамотного бетона применяют для тепловых агрегатов, работающих на газе или малосернистых угле и мазуте. Конструкции из жаростойкого шлакового бетона применяют при всех видах топлива. [4]

Футеровка крышек люков выполняется из шамотного бетона следующего состава: 15 % глиноземистого цемента марки 400 и 85 % молотого ломота. [5]

Обмуровка состоит из армированного сеткой слоя шамотного бетона, теплоизоляционного слоя диатомитового бетона и изоляции. В качестве изоляции используют известковокремнеземистые, перлитовые плиты, плиты, маты и матрацы из минеральной ваты. Углы топки экранированы с менее плотным шагом, поэтому по конструктивным соображениям увеличенные промежутки между трубами заполнены плавниками, приваренными к трубам. Толщина слоя шамотного и диатомитового бетона увеличена до 60 мм ( каждого), толщина слоя известковокремнезе-мистой изоляции также увеличена с расчетом получения овальной формы наружной поверхности угла топки. [7]

Исследования показали, что при подборе состава шамотного бетона необходимо допускать минимальный расход жидкого стекла, 370 - 400 кг на 1 м3 бетона. [8]

Используют для изготовления шамотных молотых порошков, применяемых в качестве отощающей добавки при производстве шамотных и полукислых изделий, а также огнеупорных мертелей, шамотных бетонов и масс различного назначения. [9]

Конструкция подвесного бетонного свода, используемая в области невысоких ( до 1000 С) температур и при экранировании поверхностей, показана на рис. 10.18. Для футеровки таких сводов применяют армированный жароупорный шамотный бетон на глиноземистом цементе или портландцементе. [11]

Шамотные бетоны характеризуются значительным увеличением прочности ( в 2 - 3 раза) при повышении температуры с 300 до 1300 С, а также при введении в их состав активных добавок в виде технического глинозема [ 2, с. Блоки из шамотных бетонов, изготовленные пневмотрамбованием, рекомендуется использовать до 1450 С. [12]

Современные прямоточные водогрейные котлы большой тепловой мощности, как правило, имеют натрубную / обмуровку. В качестве обмуровочных материалов применяют шамотный бетон и ряд теплоизоляционных изделий - мине - 2 раловатные маты, Известковокремнеземистые, муллитокрем-неземистые и другие плиты. [14]

Натрубная футеровка состоит из слоя шамотного армированного бетона, слоя матов из минеральной ваты и уплотнительной магнезиальной обмазки. Теплоизоляционные минераловатные маты прижаты к огнеупорному слою шамотного бетона с помощью штырей, приваренных к экранным трубам, и шайб, закрепленных гайками на свободных концах штырей. [15]

Страницы: 1 2

www.ngpedia.ru

Огнеупорные бетоны и массы - Энциклопедия по машиностроению XXL

Огнеупорные бетоны и массы Огнеупорные порошки [c.164]Для приготовления соответствующего гранулометрического состава заполнителей огнеупорных бетонов и масс дробленый материал или естественный песок сортируются на отдельные фракции по крупности зерен с помощью сортировочных и просеивающих сит. [c.102]

Огнеупорные бетоны и массы 201 [c.201]

ОГНЕУПОРНЫЕ БЕТОНЫ И МАССЫ [c.201]

Выбор вида огнеупорных бетонов и масс для футеровки электропечей [c.201]

Основными требованиями, предъявляемыми к огнеупорным бетонам и набивным массам, являются постоянство объема в условиях эксплуатации, достаточная строительная прочность, огнеупорность и стойкость к условиям эксплуатации. В соответствии с условиями эксплуатации подбирают состав бетона —вид вяжущего, заполнители и зерновой состав смеси. В отдельных случаях для компенсации усадки при нагревании в огнеупорные бетоны и массы вводят расширяющиеся в обжиге материалы (кианит, дистен, силлиманит, корунд, кварцит). [c.201]Расстояние между температурными швами в кладке /монолитных футеровках из огнеупорных бетонов и набивных масс закладывают через 2—2,5 м толщиной 20—30 или 8—12 мм/м. [c.89]

Огнеупорные материалы применяются иногда в виде порошка, огнеупорных бетонов и набивных масс. [c.147]

Основное различие между огнеупорными бетонами и набивными массами заключается в том, что прочность бетонов обеспечивается благодаря твердению гидравлических, воздушно-твердеющих или химических вяжущих веществ (цементов) при температурах, исключающих спекание бетонной смеси прочность футеровки из набивных масс обеспечивается спеканием определенного слоя массы при обжиге футеровки. Огнеупорные бетоны являются искусственным каменным материалом, обладающим достаточной прочностью до нагревания и способным при температурах эксплуатации сохранять в необходимых пределах свои физико-механические свойства. Их приготовляют на основе огнеупорных заполнителей, получаемых дроблением предварительно обожженных огнеупоров и огнеупорного вяжущего (цемента). При нормальной температуре вяжущее (связка) скрепляет между собой зерна дробленого огнеупора и придает бетону необходимую прочность. [c.201]

Виды и основные характеристики огнеупорных бетонов, набивных масс и заполнителей [c.204]

Для особо нагруженных частей печи применяют огнеупорные бетоны и набивные массы. Сведения о их составе (с указанием предельных те.мператур применения) и свойствах) приведены в табл. 71 и 72. [c.184]

Огнеупорные бетоны и набивные массы [c.192]

Свойства огнеупорных бетонов и набивных масс [c.195]

Дезактивация спекания имеет существенное значение в технологии огнеупорных бетонов и набивных масс для получения безусадочных изделий. [c.49]

Для снижения количества жидкой фазы в ряде случаев целесообразно применение низкотемпературного обжига, в Англии, например, сифонные изделия обжигают при 1000° С [117]. В принципе вообще во многих случаях рационально использование безобжиговых изделий, огнеупорных бетонов, набивных масс и т. п. [c.116]

Огнеупорные материалы используют в виде формованных изделий, бетонных и набивных масс, покрытий и легковесов. [c.309]

Огнеупорами называют неметаллические материалы, способные длительно противостоять различным механическим и физико-химическим разрушающим воздействиям, оказываемым на них в промышленных печах, реакторах, топках и других технологических установках при высоких температурах. Огнеупорные материалы используются в виде формованных изделий, бетонных и набивных масс [63, 64], покрытий, порошков, цементов и легковесов. [c.350]

Огнеупорные растворы (мертели), обмазки, замазки, бетоны и различные массы используются в строительстве и при эксплуатации промышленных печей в безобжиговом неоформленном, измельченном состоянии. Здесь различают [c.400]

Особое место в огнеупорных бетонах занимают пластичные карборундовые и хромитовые массы (ПХМ), применяемые для устройства зажигательных поясов (рис. 76) и подов топок с жидким шлакоудалением. [c.210]

Огнеупорные массы, наносимые на указанные элементы и называемые торкретными , являются огнеупорными бетонами особого состава и подвижности, послойно наносимыми на металлическую поверхность механизированным или ручным способом. Общая толщина слоя торкрета бывает обычно в пределах 80—100 мм. [c.219]

Состав торкретных масс характеризуется видом заполнителей и содержанием вяжущего (табл. 21). Для торкретирования применяются бетонные смеси, приготовленные на связке из глиноземистого цемента с добавками, огнеупорной глины и жидкого стекла такие смеси хорошо пристают к поверхности металла. Для каждого конкретного случая составы торкретных масс указываются в рабочих чертежах обмуровки парогенератора. [c.219]

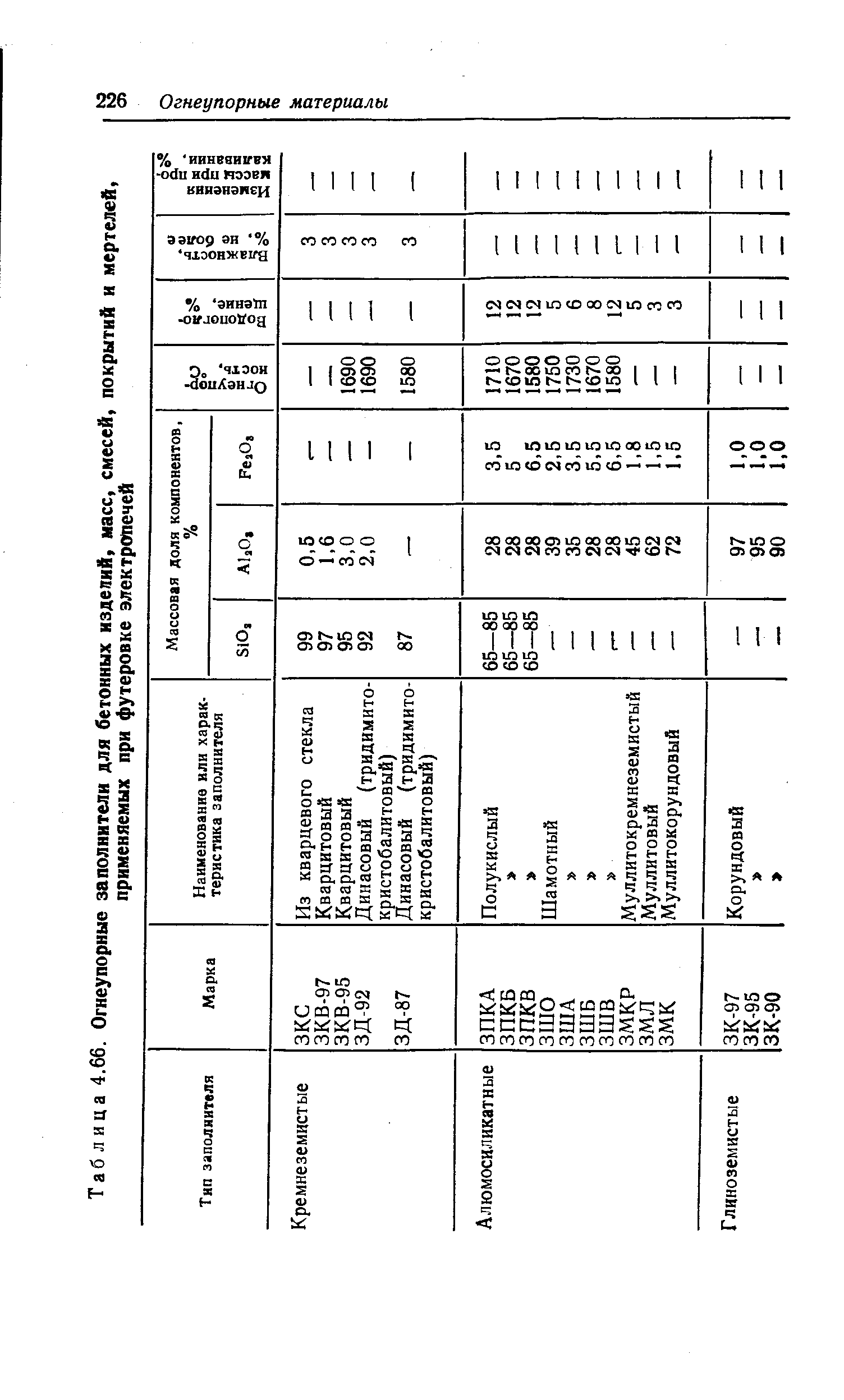

Заполнители для огнеупорных бетонов, масс, смесей, покрытий и мертелей представляют собой в основном искусственные (обожженные) материалы, полученные из боя и лома огнеупорных изделий или из неформованных огнеупоров путем дробления, помола и рассева на отдельные фракции по зерновому составу. [c.221]

| Таблица 4.66. Огнеупорные заполнители для бетонных изделий, масс, смесей, покрытий и |  |

Подобно оливиниту, дуниты можно было бы применять в качестве огнеупоров в естественном состоянии как безобжиговые изделия, Однако твердость этих пород высока (около 6,5) и вместе,с тем они очень хрупки. Поэтому пока еще не найден экономичный способ изготовления из природного дунита камней правильной формы, пригодных для кладки. В качестве наполнителя для различных набивных масс (например, при армировании железными трубками огнеупорных бетонов и т. п.) размолотый дунит, как и оливинит, может найти широкое применение. [c.315]

Марки ЛШ-1 — для шамотных и полукислых изделий ЛШ, ЛШО — для стротельной керамики, мертелей, бетонов и масс. Лом получают обработкой отходов шамотных изделий при разборке или ремонте огнеупорной футеровки и кладки различных тепловых агрегатов (мартеновских, доменных, нагревательных печей, сталеразливочных ковшей я т. п.), а также сифонных изделий и шамотных капселей. Используют для изготовления шамотных молотых порошков, применяемых в качестве отощающей добавки при производстве шамотных и полукислых изделий, а также огнеупорных мертелей, шамотных бетонов и масс различного назначения. [c.369]

Особенно большое значение приобретает изучение теплопроводности огнеупорных пустотелых сфер и засы-пок из них, теплопроводности тканых огнеупорйых мате-риалов, огнеупорных бетонов, набивных Масс й других йовых видов огнеупоров. [c.175]

В зависимости от сопротивления действию высоких температур огнеупорные материалы по ОСТ 5251 разделяются на два класса а) огнеупорные материалы, обладающие огнеупорностью 1580—1770° С, и б) высокоогнеупорные материалы, обладающие огнеупорностью выше 1770° С. В зависимости от химико-минералогического состава и технологии производства классы распадаются на группы. Кроме этого, в самостоятельные группы практикой выделены следующие огнеупоры а) легковесные огнеупоры под названием. керамические теплоизоляционные материалы и б) зернистые смеси, образующие при замешивании с водой или другими затворителями пластичные огнеупорные массы под названием огнеупорные цементы и бетоны . [c.398]

Огнеупорные цементы и бетоны представляют собой зернистые керамические смеси, образующие при замешивании с водой или другими затворителями пластичные огнеупорные массы. Эти массы схватываются и твердеют на воздухе в результате химического взаимодействия с водой или вследствие высыхания массы, спекающейся при нагреве до высоких температур. По своему назначению огнеупорные цементы и бетоны подразделяются на мертели и бетоны. [c.405]

Огнеупорные бетоны поставляют в виде изделий, готовых к применению масс или смесей, требующих смешения с затворителем и предназначенных для изготовления блочных и монолитных футеровок, ремонта огнеупорной кладки тепловых установок. [c.311]

Неформованные огнеупорные массы (бетоны и др.) укладываются и уплотняются путем литья, трамбования, виброуплотнения,торкретирования и др. [c.356]

Общий объем обмуровочных работ составляет 733 ж или 853 г. Объем обмуровки из жароупорного бетона — 182 ж , огнеупорной кирпичной кладки — 20 м , диатоми-товой кладки — 36 м , теплоизоляционного бетона — 208 м , огнеупорной пластической хромитовой массы 31 м , уплотнительной магнезиальной обмазки —44 и тепловой изоляции —212 м . Работы, выполняемые на сборочной площадке, составляют примерно 50% от всего объема. Продолжительность обмуровки равна 190 рабочих дней с общими трудовыми затратами 4300 человеко-дней. [c.71]

Кварцитные набивные массы и огнеупорные бетоны (кислые) по сравнению с другими видами футеровки являются самыми дешевыми материалами. [c.203]

Заполнители и сухие смеси, изготовленные из кварцита, брака и лома дина совых изделий, предназначены для огнеупорных бетонных изделий (блоков) монолитных футеровок сталеразливочных ковшей и других тепловых агрегатов а также торкрет-масс. [c.166]

Изделия изготовляют из бетонных смесей и масс, состоящих из связующего и наполнителя. Связующим служат различные гидравлические вяжущие, преимущественно глиноземистый и высокоглиноземистый цементы, а также химические воздушнотвердеющие фосфатные и сульфатные связки, жидкое стекло, кремнеорганические связки и т. п. По некоторым вариантам классификаций, связующими бетонных изделий могут быть также органические и коагуляционные связки. Наполнителем могут быть различные огнеупорные материалы, характеристики наполнителей приведены в главе о неформованных огнеупорах. Изделия имеют различные размеры и массу (обычно от 40—100 кг до 2—10 т), их изготовляют трамбованием или виброформованием, реже прессованием, с монтажными петлями и без них. Применяют бетонные изделия для строительства и ремонта промышленных печей, благодаря крупным размерам блоков при условии механизации процесса кладки достигается значительное снижение трудозатрат. Данные о бетонных смесях для монолитных участков футеровок см. в главе о неформованных огнеупорах. [c.194]

Эта группа огнеупоров относится к перспективным и развивающимся, выпуск неформованных огнеупоров непрерывно растет и в 1987 г. составил 37 % от всего выпуска огнеупорных изделий и материалов. Общим признаком этих огнеупоров является отсутствие строго определенной заданной формы при выпуске заводом-изготовителем. Большей частью это порощкообразные тела, которые консолидируются в процессе использования. К неформованным огнеупорам относят массы и смеси, в том числе бетонные, которые выпускают преимущественно сухими для введения жидкостных компонентов при использовании, и реже готовыми (пластичные массы) порошки огнеупорные разнообразного назначения, нередко являющиеся заполнителями для бетонных смесей, приготавливаемых у потребителя мертели различных химического и зернового составов, отличающиеся от масс и смесей своим назначением, зерновым и вещественным составами кусковые материалы различного состава и назначения материалы для покрытий, выполняемых торкретированием, обмазкой и т. п. Перечисленные виды в некоторых случаях могут являться полуфабрикатами для производства огнеупорной продукции, но на них имеются отдельные ТУ, и они относятся к товарной продукции соответствующего предприятия. [c.299]

mash-xxl.info