Морозостойкость бетона на рециклированном заполнителе. Рецикл бетона

Морозостойкость бетона на рециклированном заполнителе

По приблизительным подсчетам, в США ежегодный объем бетонных отходов, образующихся при сносе различных сооружений и замене изношенных дорожных покрытий, достигает примерно 135 млн. т. Вторичное использование (рециклирование) этих отходов позволило бы значительно уменьшить площади земель, используемых для их хранения, а также сократить расход природных ресурсов, затрачиваемых на производство заполнителей для бетона. Применение бетона на рециклированных заполнителях требует четкого представления о его свойствах, в частности, о его долговечности и морозостойкости.Специалистами США проведены сравнительные исследования морозостойкости бетона на рециклированных заполнителях (RAC — recycled aggregate cоncrete) и бетона на природных заполнителях (NAC — natural aggregate concrete).При проведении экспериментов для приготовления бетона обоих разновидностей применялся портландцемент типа I, свойства которого соответствовали требованиям стандарта США ASTM C 150, песок (стандарт ASTM C 33), зола-унос класса F (стандарт ASTM C 618) и суперпластификатор на основе продукта конденсации нафталинсульфокислоты и формальдегида. В качестве природного крупного заполнителя для бетона одной разновидности был применен гравий (стандарт ASTM C 33). Рециклированный заполнитель для бетона другой разновидности представлял собой дробленый бетон. Для его получения использова-лись образцы-цилиндры диаметром 152 мм и высотой 305 мм, использовавшиеся ранее при лабораторных экспериментах. Эти образцы сначала раскалывались пополам, а затем подвергались дроблению в лабораторной дробилке. Дробленый бетон был разделен на 4 фракции.При приготовлении бетона природный гравий и рециклированный заполнитель применялись в воздушно-сухом состоянии.Зерна рециклированного заполнителя характеризовались угловатостью, а также грубой текстурой и пористостью поверхности, что связано с наличием на ней остатков растворной составляющей бетона. Водопоглощение рециклированного заполнителя составляло 4,7 %, природного заполнителя (гравия) — 3 %.Бетонные смеси, приготовленные на рециклированном заполнителе, отличались большей жесткостью, чем смеси на природном гравии, что обусловлено высоким водопо-глощением раствора, оставшегося на поверхности зерен рециклированного заполнителя.При проведении экспериментов были также определены прочность на сжатие, модуль упругости и прочность на изгиб в возрасте 28 сут бетонов на природном и рециклированном заполнителе.Как следует из данных табл. 2, в возрасте 28 сут прочность на сжатие, модуль упругости и прочность на изгиб бетона составов II превышали аналогичные показатели бетонов составов I и III, что объясняется более низкими значениями В/Ц бетонов II. Наименьшими значениями показателей характеризовались бетоны составов III, что обусловлено их воздухосодержанием, которое составляло 5 %.Исследования морозостойкости бетонов проводились в соответствии со стандартом США ASTM C 666. Испытаниям подвергались образцы-призмы размерами 76х102х406 мм, в течение 14 сут твердевшие в стандартных влажных условиях, а затем выдерживавшиеся в условиях попеременного замораживания-оттаивания. При этом каждый цикл испытаний включал постепенное понижение температуры образцов с +4,4 до -17,8оС с последующим повышением ее до +4,4оС. Через каждые 36 циклов попеременного замораживания-оттаивания определялась масса образцов и они подвергались резонансным частотным испытаниям.В качестве показателя морозостойкости образцов был выбран относительный динамический модуль упругости RDM, определение которого представляет собой неразрушающий метод испытаний и который является достаточно надежным индикатором изменения прочностных свойств бетона.В соответствии со стандартом США ASTM C 215 относительный динамический модуль упругости определяется уравнением: RDM=(nc2/n2)x100, где RDM — относительный динамический модуль упругости после некоторого числа циклов попеременного замораживания-оттаивания, %; с — число циклов испытаний; nс — результат резонанасных частотных испытаний после с циклов попеременного замораживания-оттаивания, Гц; n — результат резо-нансных частотных испытаний до начала попеременного замораживания-оттаивания, Гц.Исследования морозостойкости бетонов дали следующие результаты.Установлено, в частности, что значение относительного динамического модуля упругости бетонов составов I на природном гравии после 36 циклов испытаний составило всего 33 % исходного значения. После 72 циклов испытаний бетонов составов I на рециклирован-ном заполнителе их модуль упругости соствил 45 % исходного показателя. Основной при-чиной резкого снижения свойств бетонов составов I может быть наличие значительного количества воды в капиллярных порах цементного камня, что приводит к развитию напряжений в бетоне в процессе его замораживания и его последующему повреждению.Бетоны составов II на природном гравии выдержали более 300 циклов попеременного замораживания-оттаивания без снижения относительного динамического модуля упругости, в то время как в случае бетонов на рециклированном заполнителе значительное снижение этого показателя отмечено после 100 циклов испытаний. Испытания образцов из бетонов на рециклированном заполнителе были прерваны после 252 циклов, так как их модуль упругости составил менее 60 % исходного значения. Высокая морозостойкость бетонов составов II на природном гравии объясняется их пониженным В/Ц, при котором уменьшается число и объем капиллярных пор, в результате чего существенно снижается возможность замерзания воды в порах бетона. В случае бетонов II на рециклированном заполнителе пониженное значение В/Ц не обеспечивает достаточно высокой морозостойкости, что вызвано рядом причин, включающих, в частности, высокое водопоглощение и пористость рециклированного заполнителя.Бетоны составов III выдержали более 300 циклов попеременного замораживания-оттаивания, что обусловлено наличием в них вовлеченного воздуха.В ходе экспериментов определялись также изменения массы бетонных образцов при воздействии попеременного замораживания-оттаивания, что также является показателем морозостойкости бетона. Изменения массы W, %, образцов опеределялись по уравнению: W=[(W2-W1)/W1]х100, где W1 — масса образца до испытаний, г; W2 — масса образца после С циклов испытаний, г.Установлено, что масса образцов из бетонов составов I в условиях попеременного замораживания-оттаивания возрастала, причем увеличение массы образцов из бетона на природном гравии оказалось более заметным, чем из бетона на рециклированном заполнителе.Увеличение массы образцов из бетонов II на природном гравии в течение всего периода испытаний (более 300 циклов) не превышало 0,2 %, что объясняется низким водопоглощением и низкой проницаемостью этого бетона, обусловленных плотностью цементного камня и низким водопоглощением природного гравия. Образцы из бетонов II на рециклированном заполнителе характеризовались значительным увеличением массы. Масса образцов из бетонов III как на рециклированном заполнителе, так и на природном гравии увеличивалась незначительно.При проведении исследований был определен фактор долговечности бетонов DF, для чего использовалось следующее уравнение: DF=(PN/M)x100, где Р — относительный динамический модуль упругости образцов при числе циклов испытаний, равном N; N — число циклов испытаний, при котором относительный динамический модуль упругости достигает установленного минимального значения и испытания прерываются, или установленное число циклов, при котором испытания заканчиваются; М — установленное число циклов, при котором испытания завершаются.Исследования показали, что бетоны составов I на природном и рециклированном заполнителе характеризовались низкими показателями фактора долговечности (соответственно 4 и 11 %), то есть низкой морозостойкостью. Фактор долговечности бетонов составов II на природном гравии равнялся 100 %, на рециклированном заполнителе — 24 %, что указывало на низкую долговечность бетона с рециклированным заполнителем. Фактор долговечности бетонов III составил 100 % как при использовании природного, так и рециклированного заполнителя, чему способствовало наличие в этих бетонах вовлеченного воздуха.Проведенные исследования позволили сделать вывод, что повышенное водопоглощение рециклированного заполнителя приводит к снижению морозостойкости бетона, приго-товляемого на таком заполнителе. Однако наличие вовлеченного воздуха в бетоне на рециклированном заполнителе способствует повышению его морозостойкости, причем воздухововлечение является более эффективным способом повышения этого показателя, чем снижение В/Ц бетона. В целом при соответствующем уровне воздухосодержания возможно получение долговечного бетона на рециклированном заполнителе.

stroyspot.ru

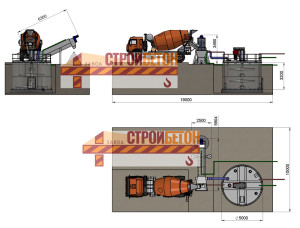

Линия рециклинга бетона CONSEP для утилизации и переработки остатков бетона из автомиксеров.

Линия рециклинга бетона CONSEP позволяет перерабатывать отходы, образующиеся при мойке бетоновоза после выгрузки из него бетона.

На любом заводе по производству бетона между загрузками бетоновозов бетоном они промываются, чтобы избежать налипания бетона на стенки вращающейся емкости. При мойке в смеситель заливается около 200 литров воды, бочка некоторое время крутится, а потом вода с остатками щебня, песка и цемента сливается.

На любом заводе по производству бетона между загрузками бетоновозов бетоном они промываются, чтобы избежать налипания бетона на стенки вращающейся емкости. При мойке в смеситель заливается около 200 литров воды, бочка некоторое время крутится, а потом вода с остатками щебня, песка и цемента сливается.

Скачать описание с расчетом цены и ценами всех компонентов линии >>

Линия рециклинга позволяет вторично использовать все отходы получившиеся в процессе мойки и тем самым сохраняет окружающую среду. Также установка данных линий является обязательным требованием современного законодательства.

Схема работы

- вода с остатками бетона выливается из бетоновоза в регенератор бетона

- регенератор бетона разделяет эту смесь на 2 части — влажный щебень и воду с цементной пылью (шлам)(регенератор бетона CONSEP предназначен для отделения крупнозернистого щебня и песка (с размером частиц > 0,25 мм) от мелкозернистого материала и цемента в бетонных отходах, то есть в шламе остаются частицы размером менее 0,25мм)

- влажный щебень высыпается на площадку или в бункер и может повторно использоваться в производстве

- вода сливается в специальный шламбассейн и тоже повторно может использоваться в производстве

Купить линию рециклинга онлайн!

Плюсы технологии

- соответствие современному законодательству

- сохранение окружающей среды в чистоте

- при использовании шлама в производстве бетона можно снизить кол-во цемента на куб (экономия)

- повторное использование щебня тоже снижает расходы на куб

Производство оборудования

Все металлоемкое оборудование (шламбассейны, ограждения и т.п.) производятся на собственном заводе в России. За счет это и того, что мы являемся официальными представителями фирмы WAM мы обеспечиваем максимально низкую стоимость и высокую скорость поставки.

Линия CONSEP может поставляться как для стационарной установки, так и в мобильном (легко перемещаемом) исполнении. Само оборудование по переработке, утилизации и рециклингу бетона в линиях одно и то же, отличаются только шламбассейны. Для мобильной линии шламбассейны производятся небольшого (до 10 куб.м.) объема.

Купить линию рециклинга онлайн!

Конкурентные преимущества

- надежные комплектующие произведенные в Италии, фирма WAM

- собственное производство качественных шламбассейнов — возможно производство любых объемов и конфигураций

- удобная и мобильная компоновка

| Электрика ABBГермания |  | Автоматика SiemensГермания |  |

| Пневматика CamozziИталия |  | Комплектующие WAMИталия |  |

Состав линии и стоимость

Ниже приведен расчет стоимости стационарной линии с одним шламбассейном. Данная линия может обслуживать стандартный небольшой завод про производству бетона. Для увеличения производительности добавляются шламбассейны и меняется конфигурация загрузочного лотка у регенератора бетона.

|

Наименование

| Описание |

| Регенератор бетона CONSEP | материал – углеродистая сталь, диаметр 700 мм, длина 6300 мм, маленькая входная воронка тип Р, двигатель 7,5 кВт, 230-400В 50Гц, стандартная спираль, без классификатора. |

| Электрическая контрольная панель | степень защиты IP55; автоматическое управление процессом, включает управление аварийными сигналами; (система предназначена для 400 В. 50-60 Гц) |

| Погружной насос для шламовой воды тип DRN550/2/65 ZENITH | мощность 5,2 кВт, максимальное давление 2 бара, максимальная производительность 2000 л/мин, внутреннее покрытие из полиуретана, насос устанавливается внутри резервуара со шламовой водой для ее транспортирования в дозатор воды; вес77 кг.; диаметр выхода 65 мм |

| Мешалка для шламовой воды | Мешалка модель WM 55, устанавливается в верхней части резервуара со шламовой водой,состоит из металлической конструкции с редуктором и двигателем 4 кВт., вертикальный вал из углеродистой стали с 4-мя лопастями, Предназначен для резервуаров объемом от 40 до 75 м3 (круглый резервуар диаметром 5 м и высотой 3,2 м. или квадратный резервуар размером 4,5 м и высотой 2.9 м. |

| Шламбассейн 60 куб.м. | Полностью комплектный шламбассейн с люками обслуживания, ограждениями, лестницей, грунтовка, размеры для мешалки шламовой воды |

| Линия подачи чистой воды | комплект труб, кранов, автоматики |

| Линия возврата воды из регенератора | комплект труб, кранов, автоматики |

| Напорная линия шламовой воды | комплект труб, кранов, автоматики |

для расчета варианта поставки для вашего завода пишите на [email protected] или звоните (812) 331-99-46

Видео

Схемы и чертежи рециклинга бетона

Купить линию рециклинга онлайн

Вы можете сделать заявку на покупку в форме ниже

или по телефонам: Москва (495) 660-37-12, Санкт-Петербург (812) 385-51-04

isilos.ru

Влияние физико-механических характеристик рециклированного щебня из дробленого бетона различных классов по прочности на сжатие на свойства бетонной смеси и бетона Текст научной статьи по специальности «Строительство. Архитектура»

СТРОИТЕЛЬСТВО. АРХИТЕКТУРА

УДК 691.322

М. С. Бибик, канд. техн. наук, С. Д. Семенюк, д-р техн. наук

ВЛИЯНИЕ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК РЕЦИКЛИРОВАННОГО ЩЕБНЯ ИЗ ДРОБЛЕНОГО БЕТОНА РАЗЛИЧНЫХ КЛАССОВ ПО ПРОЧНОСТИ НА СЖАТИЕ НА СВОЙСТВА БЕТОННОЙ СМЕСИ И БЕТОНА

В статье представлены результаты экспериментальных исследований физико-механических характеристик вторичного (рециклированного) щебня из дробленого бетона трех серий по классам прочности на сжатие - С 12/15 и менее, С 16/20...С 25/30, С 28/35...С 35/45, используемого в бетоне в составе крупного заполнителя взамен части природного щебня, и его влияния на свойства бетонной смеси и бетона. Определена рациональная область применения такого щебня в зависимости от прочности перерабатываемого бетона. Акцентируется необходимость предварительной сортировки утилизируемых отходов бетона и железобетона перед их переработкой.

Проблеме утилизации отходов бетона и железобетона и повторного применения продуктов их переработки в качестве заполнителей в бетоне посвящены комплексные исследования, выполняемые в течение ряда лет в ОАО «Завод сборного железобетона № 1». Экспериментальная часть в данной статье выполнена канд. техн. наук, ст. науч. сотр., вед. инженером по разработке новых материалов и НТИ ОАО «ЗСЖБ № 1» И. И. Тулуповым. Ранее были исследованы физико-механические свойства щебеночно-песчаной смеси и рассеянных из нее щебеночной и песчаной фракций дробленого бетона классов С 20/25 и С 25/30 по прочности на сжатие, а также влияние заполнителей, полученных из бетона класса С 25/30, на свойства бетонных смесей и бетона [1, 2]. В результате проведенных исследований было установлено, что при использовании в качестве заполнителей нерассеянной щебеночно-песчаной смеси из дробленых отходов бетона и железобетона, характеризующейся повышенным, по сравнению с природными заполнителями, водопоглощением, более высокой удельной поверхностью и меньшей

средней плотностью, наблюдается резкое снижение подвижности бетонных смесей и снижение их средней плотности. Проведенный анализ физико-механических характеристик исследованных щебеночно-песчаных смесей позволил установить значительную их неоднородность, в связи с чем был сделан вывод о предпочтительности, с точки зрения обеспечения стабильности и однородности свойств бетонных смесей и бетона, применения в качестве крупного заполнителя рециклированного щебня, отсеянного из щебеночно-песчаной смеси дробленого бетона, с частичной или полной заменой им природного гранитного щебня, а в качестве мелкого заполнителя - природного песка. В свою очередь, отсеянный щебень, полученный из бетонов различной прочности, по своим физико-механическим характеристикам может существенно различаться между собой, что также может привести к неоднородности свойств бетонной смеси и бетона. Для оценки физико-механических характеристик ре-циклированного щебня, полученного из дробленых бетонов различных классов по прочности на сжатие, и его влияния

на свойства бетонных смесей и бетона были проведены специальные исследования, результаты которых представлены в данной работе.

Рециклированный щебень для проведения экспериментов получали путем дробления разрушенных в процессе испытаний на сжатие в заводской лаборатории образцов-кубов из бетона различных классов по прочности на сжатие с последующим рассевом дробленой смеси на щебень фракции 5..20 мм и песок.

Для этого после проведения испытания на сжатие разрушенные бетонные образцы были рассортированы на три серии по классам прочности на сжатие: серия 1 -С 12/15 и менее, серия 2 - С 16/20...С 25/30 и серия 3 - С 28/35...С 35/45, затем производили их дробление и рассев, после чего отбирали пробы отсеянного щебня и исследовали его физико-механические характеристики. В табл. 1...6 представлены полученные результаты.

Табл. 1. Содержание щебня фракции 5...20 мм и песка в щебеночно-песчаной смеси дробленого бетона исследуемых серий

Серия Содержание в смеси дробленого бетона, %

щебня фракции 5.20 мм песка

1 43,1.47,5 56,9.52,5

2 52,3.57,5 47,7.42,5

3 49,8.51,0 50,2.49,0

Табл. 2. Насыпная плотность и плотность в виброуплотненном состоянии высушенного щебня

Серия Насыпная плотность, кг/м3 Плотность в виброуплотненном состоянии, кг/м3

1 1290 1530

2 1260 1520

3 1280 1510

Табл. 3. Дробимость отсеянных фракций щебня

Серия Щебень фракции 10.20 мм Щебень фракции 5.10 мм

1 15 33,6

1200 600

2 18,6 23,8

1000 800

3 15,5 18,7

1200 1000

Примечание - Над чертой - значение Др, %; под чертой - марка по дробимости в соответствии с ГОСТ 8267-99

Табл. 4. Гранулометрический состав отсеянного щебня из бетона исследуемых серий

В процентах

Серия Сито с отверстиями, мм

20 10 5 2,5 1,25 менее 1,25

1 2,1 45,85 47,7 3,95 0,1 03

2,1 47,95 95,65 99,6 99,7 100

2 37 42,8 49,25 3,9 0,15 02

3,7 46,5 95,75 99,65 99,8 100

3 2,75 44,36 48,85 3,65 0,15 0,25

2,75 47,1 95,95 99,6 99,75 100

Примечание - Над чертой - частные; под чертой - полные остатки на ситах

Табл. 5. Водопоглощение отсеянного щебня (по ГОСТ 8269-97)

Серия 1 2 3

Водопоглощение по массе, % 5,0 5,2 4,8

Табл. 6. Удельная поверхность отсеянного щебня

Серия 1 2 3

Удельная поверхность, м2/кг 0,38 0,39 0,39

Анализ физико-механических характеристик рециклируемого щебня из дробленого бетона исследуемых серий по классам прочности на сжатие и оценка его соответствия требованиям СТБ 1544 [3] позволяют сделать вывод о возможности его применения по показателю дробимости в составе крупного заполнителя в бетонах следующих классов: щебень из дробленого бетона серии 1 -С 20/25; щебень из дробленого бетона серии 2 - до С 25/30; щебень из дробленого бетона серии 3 - до С 30/37. По содержанию пылевидных частиц данный щебень удовлетворяет требованиям СТБ 1544: поскольку он получен путем рассева продуктов дробления, их содержание не превышает допустимого одного процента.

В экспериментах были использованы следующие материалы:

- в качестве вяжущего - портландцемент ПЦ 500-Д0 производства ПРУП «Кричевцементношифер» с нормальной густотой 25 % и активностью при пропаривании 29,8 МПа;

- в качестве крупных заполнителей - природный гранитный щебень фракции 5.20 мм Микашевичского месторождения производства РУПП «Гранит» и рециклированный щебень фракции 5.20 мм из дробленого бетона серий 1...3, характеристики которого приведены выше;

- в качестве мелкого заполнителя -природный кварцевый песок карьера «Крапужино» Логойского района с модулем крупности Мкр = 3,16;

- для пластификации бетонных смесей - суперпластификатор С-3.

Влияние вида рециклированного щебня, вводимого взамен части природного щебня, и его содержания в крупном смешанном заполнителе оценивали путем сравнения исследуемых свойств равноподвижных бетонных смесей и свойств бетона, приготовленных на природном и смешанном щебне. Содержание рецикли-рованного щебня из дробленого бетона принимали равным 20, 30 и 40 % от массы смешанного щебня. В процессе экспериментов определяли подвижность (осадку стандартного конуса) и среднюю плотность бетонных смесей, среднюю плотность и прочность на сжатие бетона после тепловлажностной обработки (ТВО) и в возрасте 7 и 28 сут после нее. В табл. 7 и 8 приведены составы бетона и результаты испытаний.

Из табл. 7 видно, что применение в составе смешанного щебня рециклиро-ванного щебня увеличивает водопотреб-ность и водоцементное отношение бетонных смесей. Эти данные свидетельствуют о том, что для обеспечения близких по величине значений подвижности бетонных смесей в пределах 6,5.8 см по мере увеличения содержания рециклиро-ванного щебня количество воды затворе-ния и водоцементное отношение бетонных смесей повышалось с 152...154 л/м3 и

0,367 - для контрольного бетона на природном гранитном щебне до 167...171 л/м3 и 0,403...0,411 - для бетона на смешанном щебне с содержанием рециклированного щебня в количестве 40 % от массы смешанного щебня.

Строительство. Архитектура

Табл. 7. Составы бетонов с применением рециклированного щебня из дробленого бетона исследуемых серий по классам прочности на сжатие

Номер состава Содержание рециклированного щебня в крупном заполнителе, % Расход материалов на 1 м5 бетона в/ц Осадка конуса, см Средняя плотность смеси, юУм5

цемент, кг щебень фракции 5...20 мм,кг песок природный, кг суперпластификатор С-3 вода, л

природный рециклированный всего в т. ч . в растворе С-3

сухое вещество, кг 10-проценгный раствор, кг

На рециклированием щебне из дробленого бетона серии 1

1 0 414 1223 0 648 2,48 24,9 152 22 0,367 7 2437

2 20 420 982 224 656 2,52 25,2 163 23 0,389 7 2446

3 30 417 836 331 652 2,50 25,1 166 23 0,399 8 2403

4 40 416 727 442 650 2,50 25,0 171 23 0,411 7,5 2406

На рециклированном щебне из дробленого бетона серии 2

] 0 419 1237 0 655 2,51 25,2 154 23 0,367 6,5 2465

2 20 423 990 227 661 2,54 25,4 164 23 0,387 6,5 2464

3 30 427 856 339 668 2,56 25,7 169 23 0,396 6,5 2459

4 40 415 726 443 650 2,49 24,9 169 22 0,407 6,5 2402

На рециклированном щебне из дробленого бетона серии 3

1 0 416 1228 0 651 2,50 25,0 153 23 0,367 7,5 2448

2 20 420 982 226 656 2,52 25,2 162 23 0,385 6,5 2446

3 30 418 837 333 653 2,51 25,1 164 23 0,393 7 2406

4 40 415 726 446 650 2,49 24,9 167 22 0,403 8 2403

Вестник Белорусско-Российского университета. 2010. № 3(28)

Строительство. Архитектура

Табл. 8. Прочность на сжатие и средняя плотность бетона с применением в составе смешанного крупного заполнителя рециклированного щебня из дробленого бетона различных классов по прочности на сжатие

Номер состава Содержание рециклированного щебня в смешанном крупном заполнителе Расход цемента на 1 м’ бетона, кг в/ц Прочность на сжатие бетона, МПа Средняя плотность бетона, кг/м’

после ТВО через 7 сут после ТВО через 28 сут после ТВО после ТВО через 7 сут после ТВО через 28 сут после ТВО

На рециклированном щебне из дробленого бетона серии 1

1 0 414 0,367 35,63 42,75 52,25 2430 2409 2405

2 20 420 0,389 34,20 41,52 49,88 2418 2402 2385

3 30 417 0,399 31,35 39,90 45,60 2392 2370 2365

4 40 416 0,411 30,88 38,00 45,13 2389 2368 2353

На рециклированном щебне из дробленого бетона серии 2

1 0 419 0,367 39,29 48,83 57,00 2465 2436 2403

2 20 423 0,387 38,76 48,64 53,39 2444 2438 2408

3 30 427 0,396 38,00 47,50 52,25 2440 2428 2399

4 40 415 0,407 34,68 43,70 45,60 2396 2375 2382

На рециклированном щебне из дробленого бетона серии 3

1 0 416 0,367 39,88 48,96 59,12 2436 2414 2417

2 20 420 0,385 39,14 46,27 55,77 2449 2432 2408

3 30 418 0,393 35,63 45,46 54,63 2382 2365 2360

4 40 415 0,403 33,44 42,75 52,54 2382 2360 2343

Вестник Белорусско-Российского университета. 2010. № 3(28)

При этом их увеличение было одинаковым для рециклированного щебня всех трех исследуемых серий и в зависимости от его содержания составило: при содержании 20 % - 6,5 %, при содержании 30 % - 8,5 %, при содержании 40 % -12,5 %. Это увеличение было обусловлено влиянием повышенного по сравнению с гранитным щебнем водопоглоще-ния рециклированного щебня с остатками пористой растворной части на его зернах: по нашим данным, для рециклированного щебня величина водопоглощения составляла 4,8...5,5 % против 1...1,5 % для гранитного щебня. Наличием на зернах этого щебня остатков растворной части, характеризующейся пониженной сред-

Из табл. 9 видно, что прямой зависимости величины снижения прочности бетона с применением рециклированно-го щебня из дробленого бетона от прочности утилизированного бетона не наблюдается. Вместе с тем, такая зависимость прослеживается при сравнении значений прочности бетонов, приведенных в табл. 8, при одинаковых содержаниях рециклированного щебня из дробленого бетона исследуемых серий. Из этого сравнения видна явно выраженная тенденция к увеличению прочности на сжатие бетона при использовании ре-циклированного щебня из более прочного бетона.

Сравнение экспериментальных значений прочности на сжатие иссле-

ней плотностью, обусловлено также и некоторое снижение средней плотности бетонных смесей - до 2,6 %.

Анализ приведенных в табл. 8 результатов испытания на сжатие образцов-кубов 10^10x10 см из бетонов исследованных составов свидетельствует о том, что при замене природного гранитного щебня рециклируемым щебнем из дробленых бетонов всех трех серий наблюдается снижение прочности на сжатие как после ТВО, так и в возрасте 7 и 28 сут после нее.

В табл. 9 приведены данные по величине этого снижения по сравнению с бетоном на природном гранитном щебне.

дуемых бетонов в возрасте 28 сут [3, приложение А] после ТВО с указаниями, приведенное в табл. 10, позволяет установить достигаемые классы по прочности на сжатие бетонов на смешанном щебне в зависимости от содержания в нем рециклированного щебня.

Заключение

1. Показано, что применение взамен части природного гранитного щебня в составе смешанного крупного заполнителя рециклированного щебня из дробленого бетона исследуемых классов по прочности на сжатие обеспечивает получение бетонов классов С 28/35...С 32/40 по прочности на сжатие.

Табл. 9. Величина снижения прочности на сжатие бетона на смешанном заполнителе

Серия Содержание рециклированного щебня в смешанном крупном заполнителе Снижение прочности на сжатие бетона на смешанном крупном заполнителе по сравнению с прочностью бетона на природном гранитном щебне, %

после ТВО через 7 сут после ТВО через 28 сут после ТВО

1 20 4,0 2,9 4,5

30 12,0 6,7 12,7

40 13,3 11,1 13,6

2 20 1,4 0,4 6,3

30 3,3 2,7 8,3

40 11,7 10,5 20,0

3 20 1,9 5,5 5,7

30 10,7 7,1 7,6

40 16,2 12,7 11,1

Табл. 10. Достигаемые классы по прочности на сжатие бетонов на смешанном крупном заполнителе

Серия Содержание рециклированного щебня в смешанном крупном заполнителе Класс бетона по прочности на сжатие в соответствии с СТБ 1544

l 0 С 32/40

20 С 30/37

30 С 28/35

40 С 28/35

2 0 С 35/45

20 С 32/40

30 С 32/40

40 С 28/35

3 0 С 35/45

20 С 32/40

30 С 32/40

40 С 32/40

2. Применение рециклируемого щебня из бетона более высоких классов по прочности на сжатие обеспечивает получение вторичного бетона с более высокой прочностью на сжатие: при использовании рециклируемого щебня из бетона классов С 16/20...С 25/30 и С 28/3 5... С 35/45 обеспечивается получение бетона класса С 32/40 по прочности на сжатие.

3. Для обеспечения требуемых характеристик бетона с применением рециклируемого щебня важнейшим условием является сортировка отходов бетона и железобетона, предназначенных для их переработки.

СПИСОК ЛИТЕРАТУРЫ

1. Бибик, М. С. Исследование физикомеханических характеристик заполнителей из дробленого бетона / М. С. Бибик, И. И. Тулупов // Строительная наука и техника. - 2008. - № 3. -С. 27-31.

2. Бибик, М. С. Исследование влияния заполнителей из дробленого бетона на свойства бетонной смеси и бетона / М. С. Бибик, И. И. Тулупов // Строительная наука и техника. -2008. - № 4. - С. 10-17.

3. СТБ 1544-2005. Национальный комплекс нормативно-технических документов в строительстве. Государственный стандарт Республики Беларусь. Бетоны конструкционные тяжелые. Технические условия. - Введ. 01.07.05. - Минск : М-во архитектуры и стр-ва, 2005. - 20 с.

ОАО «Завод сборного железобетона № 1» Белорусско-Российский университет Материал поступил 19.04.2010

M. S. Bibik, S. D. Semenyuk The influence of physicomechanical characteristics of recycled crushed stone made from broken concrete of different grades according to its compressive strength on the properties of concrete mix and concrete

The paper gives the results of experimental researches into the physicomechanical characteristics of recycled crushed stone made from the broken concrete of three grades according to its compressive strength -C 12/15 and less, C 16/20...C 25/30, C 28/35...C 35/45, which is used in concrete as coarse aggregate instead of some part of natural crushed stone, and its influence on the properties of concrete mix and concrete. The rational area of the application of such crushed stone is defined depending on the strength of the processed concrete. The idea of the necessity of preliminary sorting of utilized concrete and reinforced concrete wastes before their processing is emphasized.

cyberleninka.ru