Показатели качества бетона. Показатели бетона

Качество бетона: требования, показатели

При выполнении активных работ со строительными смесями приходится учиться определять их характеристики при помощи специальных приборов или по визуальным признакам. При надобности проверка качества бетона может быть произведена как в жидком, так и в уже затвердевшем состоянии, когда полностью готова конструкция.

Как определить параметры смеси в жидком состоянии?

Хороший бетон, как правило, имеет серый цвет. Перед заливанием свежеприготовленного раствора нужно убедиться в том, что технологические свойства на высоком уровне, особенно если производитель не может внушить доверие или замес был произведен своими руками. Сделав самостоятельную проверку, можно много узнать о качественных характеристиках продукции. Параметры смеси в жидком состоянии можно узнать по лабораторным исследованиям.

Контроль затвердевшего материала

Более точную оценку качества бетона можно произвести после того, как он окончательно застынет, когда пройдет двадцать восемь суток от того момента, как была произведена заливка.

Контроль может быть неразрушающим и разрушающим. В первом случае проводится тестирование разными приборами, показания которых не особо точные, а во втором - производится непосредственно взятие образца.

Неразрушающие методы

Различают следующие виды:

- Отрывание дисковых элементов предполагает снятие напряжения, производимое при местном разрушении.

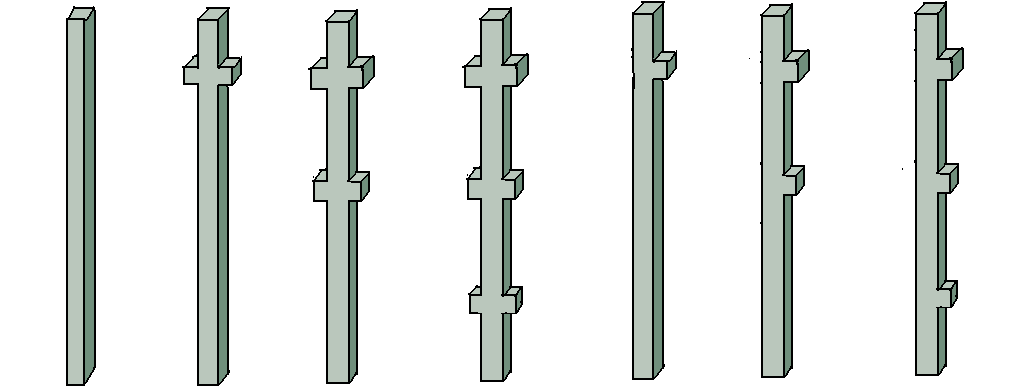

- Скол ребер, который может позволить определить характеристику линейной конструкции в виде колонн, свай и балок. Метод не может быть выполнен, если защитный слой не превышает двух сантиметров.

- Отрывание со сколом является единственным способом неразрушающего контроля, по которому официально все регламентировано, в том числе и градуировочная зависимость. При прохождении теста иногда можно увидеть высокую точность.

- Упругость отскока может предоставлять возможность измерения величины, на которую произойдет сдвижение ударника после воздействия на конструктивную поверхность. Испытания проводят пружинными молотками.

- Ударный импульс позволяет сделать регистрацию энергии совершившегося удара, образуемого при соприкосновении бойка с поверхностью. Подобные устройства могут отличаться компактностью в размерах.

- Пластическая деформация основана на измерении размера оставленного отпечатка от удара стальным шариком.

Проверка ультразвуком

Проверить качество бетона ультразвуковым методом можно с помощью волновых прохождений в виде сквозного и поверхностного прозвучивания. Разница заключается в том, как располагаются датчики.

Разрушающие методы

Применяются следующие виды методов:

- вырезание образца из бетонированной конструкции исполняется особым оснащением УРБ-175, оборудованным разрезающим прибором типа алмазных дисков;

- выбуривание выполняется при помощи станков для сверления вида ИЭ 1806. Они обладают алмазным или твердосплавным сверлом.

Прежде чем приобрести готовый раствор у изготовителя, нужно выяснить, имеется ли у него паспорт качества на бетон. Это не обязательное условие, но оно дает представление о надежности компании.

Особенности бетона

Одним из ключевых показателей качества бетона считается его удобоукладываемость (способность раствора наполнять форму бетонируемого изделия и трамбоваться в ней под воздействием силы тяжести либо вследствие внешнего механического воздействия). Эта особенность бетона оценивается показателями жесткости и подвижности. При бетонировании железобетонных монолитных конструкций используют чаще всего бетонные смеси.

Работники стройфирмы обязаны никак не реже двух раз осуществлять контроль подвижности смеси. Для бетона, у которого подвижность с нулевой осадкой конуса, в стройлаборатории определяют жесткость смеси в соответствии с методикой по применяемому стандарту. Жесткость характеризуется периодом вибрации, требуемым для выравнивания и уплотнения заранее отформованного конуса бетона в устройстве для определения жесткости.

Транспортирование бетонированной смеси

Правильно выполненная поставка смеси во многом определяет качество бетона ко времени её укладывания в конструкцию. При нарушении правил транспортировки и подачи смеси в бетонируемые системы бетонная смесь утрачивает свою однородность – расслаивается: более тяжелые составляющие (гравий, песок, щебень) оседают, а сверху на поверхности появляется цементное молоко. Поэтому заданная подвижность нарушается и уменьшается удобоукладываемость. Качество бетона достигается регулярным контролем за транспортированием и подачей смеси в конструкции.

Бригадир и мастер стройучастка обязаны регулярно контролировать качество уплотнения бетонной смеси. При укладке горизонтальными пластами следят за соответствием толщины всех уложенных слоев согласно требованиям проекта. Длительность вибрирования обеспечивает уплотнение бетона, главными свойствами которого считаются: окончание оседания смеси, возникновение цементного молока на её плоскости, прекращение отделения из нее пузырьков воздуха.

Возобновление бетонирования после паузы разрешается только лишь при набирании бетоном прочности на сжатие минимум 1,5 МПа. Длительность данных интервалов, как правило, не больше 2 часов.

Для прочности сцепления нового слоя раствора с уже затвердевшим его поверхность чистят от мусора, устраняют железными щетками цементную пленку, затем промывают струей воды под давлением. Оставшуюся воду из углублений устраняют. Перед самой укладкой нового слоя нужно на поверхность старого бетона положить слой цементного раствора, толщина которого 20 мм того же состава, что и в старом бетоне.

Что влияет на качество?

Качество бетона во многом зависит от условий, в которых состав находится уже после проведения его укладки. На интенсивность затвердевания оказывают большое влияние влажность и температура окружающей среды. Уложенный бетон содержат во влажном состоянии и оберегают от механических повреждений, тряски, резких скачков температуры и быстрого высыхания.

Что используют, чтобы сберечь влагу?

Для сбережения влаги в бетоне используют разжиженный битум, битумные и дегтевые и прочие эмульсии, способные быстро образовать на поверхности бетона непроницаемую для воды пленку.

Показатели качества бетона

К самым важным показателям качества бетона относится прочность. Это один из самых важных показателей. Именно возможность бетона противостоять большой нагрузке и делает его практически незаменимым при строительных работах. Бетон имеет 3 типа прочности:

- на сжатие, по которому оценивают свойство бетона противостоять сжимающим нагрузкам;

- на растяжение при изгибе, по которой определяют свойство бетона противостоять изгибающей нагрузке;

- на осевое растяжение, по которой определяют способность бетона противостоять нагрузкам на растяжение по всей площади поперечного сечения.

Прочность определяют путем испытаний стандартных образцов бетона на разрывных машинах и прессах.

- Морозостойкость бетона. С помощью этого показателя оценивается способность бетона сохранять свои прочностные характеристики после попеременной заморозки и оттаивания. Морозостойкость является важным показателем для бетона, используемого в местах с суровым климатом и холодными зимами.

- Водонепроницаемость бетона. Данным показателем оценивают возможность бетона сопротивляться просачиванию воды. Его используют в местах, где имеется непосредственный контакт с водой.

- Коррозионная стойкость бетона. С помощью этого требования к качеству оценивают способность после воздействия агрессивной среды сохранять свои прочностные характеристики. Этот показатель важно учитывать при наличии риска контакта бетона при эксплуатации с агрессивными химическими веществами.

Качество бетона для фундамента или прочих строительных работ очень важно. Именно от него зависит продолжительность жизни постройки и безопасность ее эксплуатации.

fb.ru

Бетон. Показатели качества: прочность, морозостойкость...

Что такое бетон? На первый взгляд в нём нет ничего особенного, но это только на первый взгляд. Посмотрите в окно, что вы видите? Дома, дороги, магазины, фонарные столбы и все они из бетона. Трудно поверить, но в век высоких технологий, достойной замены этому поистине великолепному материалу ещё не нашли.

Если вы затеваете строительство, пусть даже маленького дома без бетона вам практически не обойтись. Для того чтобы выбрать именно то что нужно, вам необходимо знать какими свойствами обладает бетон, какие его показатели качества, и что они означают. Далее мы перечислим некоторые из самых важных показателей качества бетона.

1. Прочность. Прочность бетона это наиболее важный для него показатель. Именно способность бетона противостоять большим нагрузкам и делает его незаменимым в строительстве. Прочность, другим, более понятным языком это способность бетона противостоять нагрузке. Она выражается в единицу усилия на единицу площади, чаще всего в килограммах-силы на квадратный сантиметр (кгс/см2), или в мегапаскалях (МПа).

Для бетона характерно три типа прочности:

- Прочность на сжатие:По прочности на сжатие оценивается способность бетона сопротивляться сжимающим нагрузкам.

- Прочность на осевое растяжение:Прочность на осевое растяжение, это способности противостоять нагрузкам на растяжение по всей площади поперечного сечения.

- Прочность на растяжение при изгибе:По прочности на растяжение при изгибе, оценивается способность бетона противостоять изгибающим нагрузкам.

Прочность определяется путём испытания стандартных образцов бетона на прессах и разрывных машинах.

2. Морозостойкость бетона. Морозостойкость это показатель, с помощью которого оценивают способность бетона сохранять свои прочностные показатели после установленного числа попеременного замораживания и оттаивания. Морозостойкость очень важный показатель для бетона, которого используют в зонах с суровыми климатическими условиями. Где характерны холодные зимы.

3. Водонепроницаемость бетона. Водонепроницаемость это показатель, который оценивает способность бетона сопротивляется просачиванию воды через бетонный элемент. Очень важный показатель для бетона, который используется в местах с непосредственным контактом с водой.

4. Коррозионная стойкость бетона. Коррозионная стойкость это показатель, с помощью которого оценивают способность бетона сохранять свой прочностной показатель после воздействия агрессивных сред. Очень важно учитывать этот показатель, если есть риск контакта бетона в процессе эксплуатации, с высоко агрессивными химическими веществами.

Loading ...

Loading ... | Понравилась статья? Нажимай |

rmnt.net

Коэффициент вариации прочности бетона

Коэффициент вариации прочности бетона и его определение

Коэффициент вариации прочности бетона – это показатель, применяемый для контроля качества при изготовлении бетонных смесей. Наряду со средней прочностью в партии, этот показатель является одним из важнейших и характеризует однородность бетонной смеси.

Однородность бетонной смеси является залогом ее качества и прочности. Наличие коэффициента вариации прочности в паспорте указывает на то, что на заводе ведется статистический контроль прочности бетона. Как правило, средние значения этого показателя для тяжелого и легкого видов бетона составляют 6-10%. При этом согласно нормативам (СНиП 52-01-2003 «Бетонные и железобетонные конструкции. Основные положения») удовлетворительной считается технология, при которой коэффициент вариации равен 13,5%.

Определяется коэффициент вариации плотности бетона как отношение среднеквадратического отклонения к средней прочности бетона в партии. Таким образом, чем он ниже, тем однороднее смесь, а, следовательно, тем выше ее качество. Низкий коэффициент вариации говорит о налаженности технологии, поэтому снижение данного показателя позволяет производителю уменьшить затраты на производство. Однако если в паспорте указано слишком низкое значение этого показателя (3-5%), это должно насторожить, так как, скорее всего, оно не соответствует действительности.

Определение коэффициента вариации прочности бетона

Определение коэффициента вариации прочности бетона (Vm) в партии согласно ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам» производится следующим образом:

- Для начала необходимо вычислить среднеквадратическое отклонение прочности бетона в партии (Sm).

- Затем следует вычислить среднюю прочность бетона в партии (Rm). Она определяется как среднее арифметическое единичных значений прочности бетона (n), при этом их число не должно быть ниже 30.

- После этого вычисляется отношение Sm к Rn, которое и будет равно коэффициенту вариации в партии.

Для того чтобы рассчитать средний коэффициент вариации для всех партий (Vn), необходимо вычислить отношение суммы произведений значений Vm и n к общему числу единичных значений прочности.

Таким образом, коэффициент вариации прочности бетона показывает отношение среднеквадратического отклонения к математическому ожиданию. Другими словами он отображает отличие максимальных и минимальных значений прочности от среднего показателя, то есть характеризует степень надежности технологии производства бетонной смеси.

szbeton.ru

Коэффициент вариации прочности бетона

. контакты 8 929 943 69 68 http://vk.com/club23595476 .. Уже кроме лаборатории и делать наверное не умею ничего. Выучила уже сама человек 10 с нуля, приятно когда тех, кого ты учил добиваются хороших результатов. Ирина

Ну вот наш блог развивается и всем миром мы приведем расчеты коэффициента вариации прочности бетона в порядок ,может быть в расчетах коэффициента вариации прочности и есть какие то неточности,но я точно знаю ,что работа по расчету коэффициента вариации прочности бетона выполнялась достаточно профессионально и все расчеты переданы моему блогу безвозмездно.

Мне не сказали ,

-Ой у меня все в автокаде ,я не могу дать вам документы ,

мне не сказали ,

- пусть заплатят мы научим ,почему мы будем учить бесплатно

мне не сказали

ой ну вот так нужно оформлять но я не могу вам дать в екселе это же я делал ,я только показать могу (это на курсах)

-Мне не сказали ой я через месяц сделаю и вам отправлю ,ой я занят .

Вот первое что попалось под руку раз и на электронке .

Как определить коэффициент вариации прочности бетона

Первое что попалось под руку это расчет коэффицента вариации бетона по сх В ,хорошее попадание почти в 10.Я благодарна Ирине за профессионализм ,умения и открытость .Нас уже сообщество собирается ,сообщество людей знающих и умеющих иногда незнающих но мыслящих ,не продающих знания а …И господа если вы желаете воспользоваться на информацией с блога не забывайте ставить ссылку потому что скопировать все невозможно .А блог создавался для строительной лаборатории и может быть кто-нибудь что-нибудь для себя полезное найдет . И еще всегда просматривайте страницу оформление актов испытаний ,там будут загружаться файлы в формате ексель ,пока все так на одной странице может однажды мы все это разделим .Все расчеты по коэффициенту вариации прочности бетона т.е пример расчета коэффициента вариации по всем схемам контроля в отдельной рубрике .Мы продвигаемся с технологиям…..CALS-технология оценки качества

| СТАТИСТИЧЕСКИЙ КОНТРОЛЬРасчет внутрисерийного коэфф вариации | |||||||||

| И ОЦЕНКА ПРОЧНОСТИ БЕТОНА | |||||||||

| по ГОСТ Р 53231-2008 “Бетоны. Правила контроля и оценки прочности” (схема В) | |||||||||

| в промежуточном (и проектном )возрасте | |||||||||

| монолитные конструкции | |||||||||

| Объект: | |||||||||

| Организация-изготовитель: | |||||||||

| Потребитель: | |||||||||

| 1. Основные положения: | |||||||||

| 1.1.Номер карты подбора состава: | |||||||||

| 1.2. Проектный класс бетона: | В25 F 200 W6 | ||||||||

| 1.3. Контролируемый период: | 27.09.2009 | ||||||||

| 1.3. Контролируемый возраст конструкций: | промежуточный (проектный) | ||||||||

| 1.3. Партия конструкций: | одна конструкция, группа конструкций каждого вида. | ||||||||

| 1.3. Число участков испытаний в партии: | |||||||||

| 1.3.1 | для плоских конструкций (стены, перекрытия, фудаментные плиты) ? 3 измерений. | ||||||||

| 1.3.2 | для линейных вертикальных конструкций (колонны, пилоны) ? 6 измерений. | ||||||||

| 1.3.3 | для линейных горизонтальных конструкций (балки, ригели) ? 3 измерений на захватку или 1 на 4м длины | ||||||||

| 1.3. Число участков измерений на каждом контролируемом участке по ГОСТ 22690-88 или ГОСТ 17624: | |||||||||

| 1.3. Общее число участков испытаний в партии для оценки класса бетона: | |||||||||

| 1.3.1 | для одной конструкции ? 6 измерений. | ||||||||

| 1.3.1 | для группы конструкций ? 20 измерений. | ||||||||

| 1.3. Единичное значение прочности: | |||||||||

| 1.4.Промежуточный возраст бетона: | |||||||||

| 1.5. Класс бетона в промежуточном возрасте : | |||||||||

| 2. Средства измерения: | |||||||||

| Прибор неразрушающего контроля ОНИКС-2.51, №зав | |||||||||

| Дата поверки: 5.02 2009 г.; Дата следующей поверки: 5.02.2010 г. | |||||||||

| 3. Дополнительные сведения: | |||||||||

| 2.1. Бетон изготавлен в соответствии с ГОСТ 26633-91 “Бетоны тяжелые и мелкозернистые. Технические | |||||||||

| условия.” | |||||||||

| 2.2.Прочность бетона определяена по ГОСТ 22690-88 “Бетоны. Определение прочности методами | |||||||||

| неразрушающего контроля”. Метод: (ударный импульс + упругий отскок). | |||||||||

| 2.4.Морозостойкость бетона определяена по ГОСТ 10060.2-95 “Бетоны. Ускоренные методы определения | |||||||||

| морозостойкости при многократном замораживании и оттаивании” – Протокол испытания №2 от 4.06.2009г. | |||||||||

| (в контрольных образцах-кубах) | |||||||||

| |||||||||

| водонепроницаемости.” – Протокол испытания №4 от 5.05.2009г. | |||||||||

| 2.6. Исходные материалы: | Т а б л и ц а 1 | ||||||||

| Наименование материала | Производитель материала | ||||||||

| Цемент: | |||||||||

| Щебень: | |||||||||

| Песок: | |||||||||

| Добавка: | |||||||||

| 3. Приемка бетона: | |||||||||

| 3.1. Предварительная оценка прочности бетона представлена в табл. 2, 3 | Копия Ведомость испытаний бетона для градуировочной зависимости | ||||||||

| 3.2. Окончательная приемка партий бетона представлена втабл. 4. | 3. Схема В – 2011- |

xn--90afcnmwva.xn--p1ai

Коэффициент вариации прочности бетона

То, что для частных нужд многие хозяева предпочитают изготовить бетон самостоятельно, а не приобретать заводской, ни для кого не секрет. Кустарное производство бетона – это норма и, в принципе, ничего плохого в этом нет, ведь человек строит дом только для себя, значит, он сам несет ответственность за прочность материалов и сооружения в целом.

Нормативные документы

Не так обстоят дела с государственным строительством. Тут уже приходится считаться с нормативными документами и использовать материалы только соответствующего качества, изготовленные по заводской технологии с учетом всех теоретических и практических рекомендаций. Ведь в таких случаях строят не для одного человека, а для великого множества людей, и не на один год, а на десятилетия и даже на века.

Стандартные требования к качеству бетона для конструкций различного назначения и методам проверки можно найти в специальной литературе или в государственных стандартах.

Что такое коэффициент прочности

Одним из самых распространенных методов, определяющих прочность бетона, является измерение коэффициента вариации прочности бетона. Этот показатель измеряется в процентах и характеризует однородность бетонной смеси. Обозначается он латинскими литерами Vn.

Однородность – это важный показатель, ведь если бетон неоднородный, то и плотность его будет неравномерная, что в процессе эксплуатации может привести к повреждению или разрушению конструкции.

Как проходят испытания вариаций

Для определения коэффициента вариации прочности бетона проводят последовательные испытания 30 образцов бетона одной марки. Так определяют коэффициент одной партии. Таких партий за определенный период времени изучается некоторое количество, а потом вычисляется средний показатель на основании коэффициентов всех изученных партий.

Обычно срок, за который определяется коэффициент вариации прочности определенной марки бетона и классификации бетона, составляет от 1 до 8 недель. Этот показатель является важным критерием при определении качества бетона и надежности технологий его производства. Чем ниже этот показатель, тем стабильнее и надежнее технология производства бетона, и исходя из этого, выбирается и марка бетона для фундамента дома.

Надо сказать, что необходимая прочность бетона достигается не сразу, полная его прочность достигается после 28 дней твердения. Самое интенсивное твердение достигается в первые 5-7 дней после его заливки. За это время достигается 70-процентная прочность бетона, поэтому так важно знать график набора прочности бетона.

График набора прочности бетона определенной марки демонстрирует скорость затвердевания бетона при разных температурах, диапазон составляет от 30℃ до 80℃. Прочность на графике обозначена процентами.

Видео в этой статье покажет, как работает специальный прибор для измерения прочности бетона, и не только прочности.

dom-fundament.ru

Опасный бетон

Дело в том, что железобетон является композиционным материалом, представляющим собой успешное сочетание двух разнородных материалов – арматурной стали и бетона, которые эффективно дополняют и поддерживают друг друга. Арматурная сталь противостоит растягивающим напряжениям, а бетон отвечает за сжимающие, обеспечивает жесткость конструкции и защиту стали от коррозии.

В случае если конструкция грамотно спроектирована и качество бетона в полной мере соответствует проектному, – за безопасность можно не беспокоиться. Нельзя сказать, что качество бетона ухудшается повсеместно. Крупные объединения производителей товарного бетона и целый ряд заводов железобетонных изделий до сих пор выдают бетон гарантированного качества. Ухудшение качества цемента и труднообъяснимые скачки его характеристик они либо компенсируют увеличением расхода цемента, либо подстраховываются завышенным коэффициентом вариации. Бетону подавляющего большинства этих предприятий доверять можно.О целом ряде мелких предприятий, которые производят товарный бетон в Санкт-Петербурге и Ленинградской области, таких слов не скажешь. И дело тут, как правило, в низкой технической грамотности инженерно-технического персонала. После того как строители перешли от марок бетона к классам по прочности, первое время повсеместно использовался нормативный коэффициент вариации прочности бетона. Классы бетона можно было пересчитать в марки и, наоборот, по специальной формуле, либо по таблице, приведенных в ГОСТ [1].

В настоящее время нормативный коэффициент вариации прочности 13,5% практически не применяется, так как большинство современных предприятий имеет оборудование, которое обеспечивает большую точность. В соответствии с ГОСТ [2] предприятие – производитель бетона само назначает коэффициент вариации прочности, в зависимости от ее фактической однородности за анализируемый период. А вот производится это назначение в соответствии с данными фактического контроля прочности или путем принятия административного решения зависит от позиции руководства предприятия.

Снижение коэффициента вариации прочности бетона приводит к уменьшению требуемой прочности. Это позволяет экономить цемент, но влечет за собой увеличение ответственности за постоянный контроль всех изменяющихся от партии к партии качественных характеристик компонентов бетонной смеси. Большинство крупных объединений производителей товарного бетона и заводов сборных железобетонных конструкций, понимая всю меру ответственности, подстраховывается и назначает коэффициенты вариации прочности близкие к нормативному. При этом многие из них работают на современном оборудовании и имеют все необходимые средства контроля качества. Проблемы с качеством бетонной смеси у таких предприятий бывают крайне редко.

На бетонных заводах, которые выпускают бетонные смеси с низким коэффициентом вариации прочности (8%, 6%, а иногда и еще меньше), такие проблемы возникают значительно чаще. Дело в том, что строители при контроле качества бетона на строительной площадке ориентируются на значение требуемой прочности, указанное в документе о качестве бетонной смеси. Не все из них знают, что требуемая прочность это не средняя прочность для соответствующего класса бетона, а минимально допустимая прочность, но если фактические данные оказываются ниже этой величины, беспокоиться начинают почти все. Было бы не так страшно, если бы проблемы заключались только в этом. В некоторых случаях в документе о качестве бетонной смеси указывается требуемая прочность, величина которой меньше, чем класс бетона!

Между тем, для расчета требуемой прочности не нужно ни знаний высшей математики, ни высшего технического образования. Это простое арифметическое действие. Значение требуемой прочности получают умножением класса бетона по прочности на коэффициент требуемой прочности (Кт), взятый из таблицы ГОСТ [2]. Фрагмент этой таблицы представлен ниже.

Для определения требуемой прочности нужно просто умножить класс бетона на коэффициент требуемой прочности из правого столбца, расположенный в той строке, где находится коэффициент вариации, принятый для данного бетона. Ошибиться практически невозможно. После того, как один раз увидел эту таблицу, становится понятно, что требуемая прочность всегда больше, чем класс бетона.

Тем не менее, подобные ошибки случаются. И не во всех случаях имеется уверенность, что это была именно ошибка. Ниже представлены два фрагмента из наиболее одиозных документов по контролю качества бетонной смеси, произведенной в январе текущего года.

Дата отправки бетонной смеси 11.01.11

Класс (марка) бетона по прочности на сжатие в возрасте 28 суток В25

Другие показатели качества:

Коэффициент вариации прочности бетона 8%

Требуемая прочность бетона 16,4 МПа

Дата отправки бетонной смеси 18.01.11

Класс (марка) бетона по прочности на сжатие в возрасте 28 суток В25

Другие показатели качества:

Коэффициент вариации прочности бетона 8%

Требуемая прочность бетона 16,4 МПа

Еще страшнее, когда подобные цифры фигурируют не в документах на смесь, а в протоколах испытаний образцов. По закону, в таком случае конструкции не должны быть приняты заказчиком, но этим дело заканчивается достаточно редко. Снижение фактического класса бетона на один – два МПа против заложенного в проекте не критично, но аналогичное уменьшение его в полтора – два раза, – это уже запредельно много. И может быть приведено в соответствие только путем демонтажа конструкции, либо применения целого комплекса трудоемких и дорогостоящих мероприятий по усилению несущей способности.

Зимнее бетонирование конструкций – это отдельная песня. Есть определенные виды конструкций, как правило, массивных, которые, наоборот, рекомендуется бетонировать только в зимнее время. Все остальные конструкции зимой надо утеплять или греть. Получается это далеко не всегда. Нам приносили керны, выбуренные из конструкций, забетонированных при отрицательных температурах воздуха. Верхний слой бетона, граничащий с утеплителем или теплым помещением, производил благоприятное впечатление, но буквально через несколько сантиметров начинался замороженный бетон, который после оттаивания разваливался на отдельные фрагменты.

www.vestnik.info

vest-beton.ru

Качество и свойства бетона — Материалы и свойства

Качество и свойства бетона в значительной мере определяются свойствами бетонной смеси, основными из которых является удобоукладываемость и связность. Удобоукладываемость оценивается по показателям подвижности смеси или ее жесткости (ГОСТ 10181.1—81). Подвижностью (консистенцией) называется способность бетонной смеси растекаться под действием собственной массы. Степень подвижности смеси оценивается величиной осадки конуса, отформованного , из нее. Чем больше осадка конуса, тем более подвижна бетонная смесь. По величине осадки конуса (в сантиметрах) бетонные смеси подразделяются на жесткие (не дающие осадки конуса), малоподвижные (осадка I—3 см), подвижные (осадка 4—15 см) и литые (осадка более 15 см).

Жесткость бетонной смеси – способность ее растекаться и заполнять форму под действием вибрации. Степень жесткости измеряется временем вибрации (в секундах), в течение которого свежеотформованный бетонный конус займет горизонтальное положение в форме. Жесткость бетонной смеси (с максимальной крупностью заполнителя 40 мм) определяют с помощью технического вискозиметра. По степени жесткости смеси делятся на особо жесткие (более 200 с), жесткие (30—200 с) и малоподвижные (15—25 с).

Под связностью (пластичностью) понимается свойство бетонной смеси не расслаиваться при транспортировке, выгрузке и укладке. При отсутствии связности подвижная бетонная смесь расслаивается, теряет однородность и становится непригодной к укладке в форму.

Основные свойства бетона – прочность, плотность, водонепроницаемость и морозостойкость. Главный показатель механических свойств – прочность при сжатии (марка). Она определяется пределом прочности при сжатии стандартных образцов- кубов размером 150×150×150 мм, изготовленных из данной бетонной смеси и выдержанных до испытания в течение 28 суток в нормальных условиях, т. е. при температуре 15—20 °C и относительной влажности воздуха не менее 90 %, которые создают в специальных камерах. Марку бетона можно определить также на кубах с размерами ребер 100, 200 и 300 мм с помощью переводных коэффициентов, соответственно 0,91; 1,05 и 1,1 (приведенные к пределу прочности кубов с размером ребра 150 мм).

Для тяжелых бетонов установлено восемь марок: 100, 150, 200, 250, 300, 400, 500 и 600, что соответствует пределу прочности при сжатии 10, 15, 20, 25, 30, 40, 50 и 60 МПа. Прочность бетона при сжатии в основном зависит от активности цемента, водоцементного отношения В/Ц, прочности и качества заполнителей, их зернового состава, а также от температуры и влажности окружающей среды.

Плотность тяжелого бетона находится в пределах 2650—2800 кг/м3. С увеличением ее повышаются прочность, водонепроницаемость, морозостойкость и другие свойства бетона.

Водонепроницаемость бетона характеризуется степенью водонепроницаемости, т. е. величиной наименьшего давления воды, при котором она еще просачивается через бетонный образец. По этому показателю бетоны делятся на четыре марки: В2, В4, В6 и В8. Цифры в марках обозначают, что данные бетоны выдерживают давление воды соответственно не менее 0,2; 0,4; 0,6 и 0,8 МПа. Для повышения водонепроницаемости в состав бетона вводят кремнийорганические добавки и добавки, способствующие уплотнению цементного камня, например алюминат натрия.

По степени морозостойкости тяжелые бетоны делятся на пять марок: от Мрз 50 до Мрз 300. Цифры в марках показывают, сколько циклов замораживания и оттаивания выдерживает бетон без разрушения.

Процесс приготовления бетонной смеси состоит из дозирования цемента, воды, песка, гравия или щебня и перемешивания их до получения однородной массы. Приготовление смеси осуществляется в основном на автоматизированных бетонных заводах и в бетоносмесительных узлах предприятий по производству сборного железобетона. При небольших объемах работ ее приготовляют на приобъектных бетоносмесительных установках.

В бетонную смесь декоративного бетона также входят портландцемент, вода, мелкий и крупный заполнители. Портландцемент может быть обычным серым, белым или цветным. Цветной цемент разрешается получать введением в серый или белый цветостойких щелочеустойчивых по отношению к цементу пигментов, не снижающих физико-механические показатели декоративного бетона. ОСТ 20-40—84 «Блоки искусственные для распиливания на облицовочные плиты» (которые изготовляют из декоративного бетона) допускает использовать для окраски цемента следующие пигменты: сурик железный (ГОСТ 8135—74), двуоксид марганца (ГОСТ 4470—79*), оксид хрома (ГОСТ 2912—79). Содержание пигментов не должно превышать 5 % общей массы окрашиваемого цемента. Лучшей водой для затворения является питьевая вода. Можно применять и любую другую воду, не содержащую вредных примесей, которые препятствуют нормальному твердению бетона.

Заполнитель может быть получен дроблением горных пород любого происхождения при условии его соответствия ГОСТ 22856— .77 «Щебень и песок декоративные из природного камня». После дробления заполнитель необходимо разделить на фракции 6-2,5; 2,5—5; 5—10; 10—20; 20—40 мм. По согласованию с заказчиком можно использовать также фракции 40—70 и более 70 мм.

Для улучшения свойств бетонной смеси и бетона могут использоваться следующие поверхностно-активные добавки: сульфатно-дрожжевая бражка СДБ (ГОСТ8179—69), мылонафт (ГОСТ 13302—77) и нитрит- нитрат-хлорид кальция HHXK (ТУ-6 – 18 – 157—73).

Подбор оптимального состава декоративного бетона рекомендуется производить в следующем порядке: определение водоцементного отношения; расхода цемента и воды; расхода мелкого и крупного заполнителей; уточнение подобранного состава.

Расход цемента рекомендуется устанавливать эмпирическим путем (табл. 22).

Расход воды определяется опытным путем из условия заданной удобоукладываемости бетонной смеси при выбранной максимальной крупности щебня. Для бетонов с наибольшей степенью уплотнения подвижность должна составлять 1—2 см. Ориентировочный расход воды на 1 м3 бетона должен быть 170—180 л (при цементе марки 300) и 150—160 л (при цементе марки 400) с учетом применения материалов, высушенных до постоянной массы. Для заполнителей с естественной влажностью необходима корректировка, учитывающая содержание в них воды.

Таблица 22. Расход цемента, кг/м3, на приготовление бетонной смеси

| Марка цемента | Марка бетона | |

| 200 | 300 | |

| 300 | 380/350 | |

| 400 | 330/300 | 410/420 |

Примечание. В числителе приведен расход для карбонатного песка, в знаменателе – для кварцевого.

Расход песка на 1 м3 бетона определяется как разность между абсолютным объемом бетона и суммой абсолютных объемов составляющих:

П = [1000 – (Ц / γц + В + Щ / γщ)] γп,

где Ц, В, Щ, П – расход соответственно цемента, воды, щебня и песка, кг; γц, γщ, γп, — истинная плотность соответственно цемента, щебня и песка, кг/ дм3.

Расход щебня на 1 м3 бетона определяется исходя из условия максимального насыщения образца уплотненной бетонной смеси крупным заполнителем с минимальной раздвижкой зерен цементно-песчаным раствором:

Щ = 1000 / (Vщ — α/ γ’щ + 1 / γщ)

где Vщ – Пустотность щебня в стандартном рыхлом состоянии, определяемая по ГОСТ 8269—76;

α – коэффициент раздвижки зерен (принимается равным 1,35 при расходе цемента до 350 кг/м3 и 1,43 при расходе цемента более 350 кг/м3;

γ’щ – насыпная средняя плотность щебня, кг/ дм3;

γщ – истинная плотность щебня, кг/ дм3.

После корректировки состава бетона (бетонной смеси) для определения фактического расхода материала пробными замесами вычисляется средняя плотность бетона γб (отклонение фактической величины расхода от расчетной допускается в пределах ±2 %):

γб = (G2 – G1) / V,

где G1 – масса формы, кг;

G2 – масса формы с бетоном, кг;

V – объем формы, дм3.

Зная объем полученной бетонной смеси, и расход материалов на пробные замесы, можно определить фактический расход материалов на 1 м3 бетона:

M = ∑ G/γф,

где ∑ G – суммарная масса материалов на пробный замес, кг; γф – фактическая средняя плотность уплотненной бетонной смеси, кг/ дм3.

Расход материалов на один замес бетономешалки определяется с учетом коэффициента выхода бетона

rб = 1000/ (Ц / γ’ц+ П / γ’п+ Щ / γ’щ) Kв,

где Ц. П, Щ – количество соответственно цемента, песка и щебня, требуемое на замес, кг; γ’ц γ’п γ’щ – насыпная средняя плотность соответственно цемента, песка и щебня, кг/дм3; Kв – коэффициент выхода бетона: Kв= 0,67 – 0,68.

Таблица 23. Составы декоративного бетона и расход материалов в зависимости от вида мраморного щебня

| Месторождение мрамора | Расход на 1 м3 бетона, кг | ||||||||

| Цемент : песок:щебень (Ц:П:Щ) | Водоцементное отношение В/Ц | цемента | песка карбонатного фракции 0—5 мм | 5—10 | щебня фракций, мм 10—20 20—40 40—70 | Всего | |||

| Коелгинское | 1:1,3:6,0 | 0,45—0,46 | 280 | 375 | 420 | 650 | 630 | 1700 | |

| Кибик-Кордонское: розовый мрамор | 1:1,2:4,0 | 0,46—0,49 | 380 | 450 | 200 | 300 | 450 | 570 | 1520 |

| серый мрамор | 1:1,14:4,55 | 0,46—0,49 | 350 | 400 | 200 | 300 | 450 | 640 | 1590 |

| Иджеванское, Маймехское, Хорвирапское | 1:1,5:6,0 | 0,55—0,6 | 270 | 405 | 400 | 620 | 600 | 1620 | |

Для иллюстрации определения состава бетона (бетонной смеси) по приведенным формулам рассмотрим следующий пример.

Пример. Требуется определить расход щебня и песка при заданном расходе цемента и соотношение этих материалов по массе, приняв расход цемента за единицу.

Задаемся подвижностью бетонной смеси 2—3 см, что соответствует расходу воды 170—180 л на 1 м3 смеси. Расход воды принимаем равным 175 л/м3, а водоцементное отношение (В / Ц) – 0,5. Тогда расход цемента составит 350 кг/м3.

Определяем расход щебня, приняв Vщ= 0,46 :

Щ = 1000 / (0,46 · 1,35 / 2,66 + 1 / 2,68) = 1650 кг.

Определяем расход песка при известных расходах цемента, щебня и воды:

П = [ 1000 – (350 / 3,1 + 175 + 1650 / 2,68] × 2,68 = 258 кг.

Зная расходы песка и щебня и отнеся их к расходу цемента (равен 1), получаем следующее их соотношение:

Ц:П: Щ = 1 : 0,74:4,71.

Рассчитанный состав имеет чисто конструктивное значение и не может считаться оптимальным для декоративных бетонов.

Критериями оптимальности при выборе состава декоративного бетона следует считать внешний вид, удобоукладываемость (необходимое количество цементного теста для обволакивания камня и заполнения межзернового пространства), максимальное заполнение поверхности изделия камнем и отсутствие крупных пор. В соответствии с ГОСТ 24099—80 коэффициент камненасыщения, характеризуемый отношением площади, занимаемой природным камнем размером свыше 5 мм, к общей лицевой поверхности декоративных плит, должен составлять 0,75 или 0,80 в зависимости от категории качества плит.

Исследованиями и практикой установлено, что оптимальный состав декоративного бетона (бетонной смеси) и связанный с ним расход материалов зависят от физико-механических свойств и химического состава заполнителя – щебня, т. е. по физико-механическим и химическим показателям при разных заполнителях составы бетонов будут различными.

В качестве примера в табл. 23 приведены оптимальные составы и расход компонентов декоративного бетона с заполнителем из мраморов наиболее известных месторождений: Коелгинского, Кибик-Кордонского, Иджеванского, Маймехского и Хорвирапского.

arxipedia.ru

Качественные показатели бетона

Бетон для бетонных и железобетонных конструкций гидротехнических сооружений должен удовлетворять требованиям ГОСТ 26633-85.

Бетон для бетонных и железобетонных конструкций гидротехнических сооружений должен удовлетворять требованиям ГОСТ 26633-85.

При проектировании бетонных и железобетонных конструкций гидротехнических сооружений в зависимости от вида и условий работы необходимо устанавливать показатели качества бетона, основными из которых являются следующие:

а) классы бетона по прочности на сжатие, которые отвечают значению гарантированной прочности бетона, МПа, с обеспеченностью q = 0,95.

В массивных сооружениях допускается применение бетонов со значениями гарантированной прочности с обеспеченностью q = 0,9.

Определение жесткости бетонной смеси

В проектах необходимо предусматривать следующие классы бетона по прочности на сжатие: В5, В7,5, В10, В12,5, В15, В20, В25, В30, В35;

б) классы бетона по прочности на осевое растяжение. Эту характеристику устанавливают в тех случаях, когда она имеет главенствующее значение и контролируется на производстве.

Укладка и уплотнение качественного бетона

В проектах необходимо предусматривать следующие классы бетона по прочности на осевое растяжение:

в) марки бетона по морозостойкости.

В проектах необходимо предусматривать следующие марки бетона по морозостойкости: F50, F75, F100, F150, F200, F300, F400, F500, F600.

Марку бетона по морозостойкости следует назначать в зависимости от климатических условий и числа расчетных циклов попеременного замораживания и оттаивания в течение года (по данным долгосрочных наблюдений), с учетом эксплуатационных условий. Для энергетических сооружений марку бетона по морозостойкости следует принимать по табл. 1.

Таблица 1

Примечания: 1. Климатические условия характеризуются среднемесячной температурой наиболее холодного месяца: умеренные- выше минус 10°С суровые - от минус 10 до минус 20°С включ., особо суровые - ниже минус 20°С. 2. Среднемесячные температуры наиболее холодного месяца для района строительства определяются по СНиП 2.01.01-82, а также по данным гидрометеорологической службы. 3. При числе расчетных циклов более 200 следует применять специальные виды бетонов или конструктивную теплозащиту;

г) марки бетона по водонепроницаемости.

В проектах необходимо предусматривать следующие марки бетона по водонепроницаемости: W2, W4, W6, W8, W10, W12, W16, W18, W20.

Марку бетона по водонепроницаемости назначают в зависимости от градиента напора, определяемого как отношение максимального напора в метрах к толщине конструкции (или расстоянию от напорной грани до дренажа) в метрах, и температуры контактирующей с сооружением воды, t , по табл. 2, или в зависимости от агрессивности среды в соответствии со СНиП 2.03.11-85.

В нетрещиностойких напорных железобетонных конструкциях и в нетрещиностойких безнапорных конструкциях морских сооружений проектная марка бетона по водонепроницаемости должна быть не ниже W4.

Таблица 2

Примечание. Для конструкций с градиентом напора свыше 30 следует назначать марку бетона по водонепроницаемости W16 и выше.

К бетону конструкций гидротехнических сооружений следует предъявлять дополнительные, устанавливаемые в проектах и подтверждаемые экспериментальными исследованиями, требования: по предельной растяжимости, отсутствию вредного взаимодействия щелочей цемента с заполнителями, сопротивляемости истиранию потоком воды с донными и взвешенными наносами, стойкости против кавитации и химического воздействия, тепловыделению при твердении бетона.

Срок твердения (возраст) бетона, отвечающий его классам по прочности на сжатие, на осевое растяжение и марке по водонепроницаемости, принимается, как правило, для конструкций речных гидротехнических сооружений 180 сут, для сборных и монолитных конструкций морских и речных портовых сооружений 28 сут. Срок твердения (возраст) бетона, отвечающий его проектной марке по морозостойкости, принимается 28 сут, для массивных конструкций, возводимых в теплой опалубке, 60 сут.

hydrotechnics.ru

Показатели качества бетона - это... Что такое Показатели качества бетона?

Показатели качества бетона – характеристики бетона — классы и марки, устанавливаемые при проектировании и контролируемые на производстве.

[Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А. Гвоздева, Москва, 2007 г. 110 стр.]

Рубрика термина: Свойства бетона

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. - Калининград. Под редакцией Ложкина В.П.. 2015-2016.

construction_materials.academic.ru